車両用防音体及びその製造方法

【課題】防音材の予め定められた箇所を基材に対して容易にかつ正確に溶着することができる車両用防音体を提供する。

【解決手段】基材2の表面2aには、一対の突出部2b,2bを互いに離間して形成する。防音材3には、その正面3bから背面まで貫通する一対のスリット3a,3aを形成する。突出部2bは、スリット3aに囲まれる被押出部3gを押して、被押出部3gを防音材3の正面3bから突出させる。防音材3の二つの被突出部3g,3g間に位置する装着部3eを基材2の被装着部に溶着する。

【解決手段】基材2の表面2aには、一対の突出部2b,2bを互いに離間して形成する。防音材3には、その正面3bから背面まで貫通する一対のスリット3a,3aを形成する。突出部2bは、スリット3aに囲まれる被押出部3gを押して、被押出部3gを防音材3の正面3bから突出させる。防音材3の二つの被突出部3g,3g間に位置する装着部3eを基材2の被装着部に溶着する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、少量生産に適した構造を有する車両用防音体及びその製造方法に関する。

【背景技術】

【0002】

一般に、車両用防音体は、下記特許文献1に記載されているように、樹脂製の基材と繊維製の防音材とを備えている。防音材は、基材の背面(表面)に溶着されている。このような車両用防音体を製造する場合には、基材と防音材とを互いに接触させた状態で金型にセットし、加熱及び加圧する。これにより、基材及び防音材を溶着している。

【0003】

【特許文献1】特開平6−336144号公報

【0004】

上記の製造方法では、基材と防音材とを溶着するために金型が必要である。したがって、防音体を少量だけ生産の場合には、金型費の分だけ割高になるという問題がある。また、樹脂製の基材を再利用する際には、繊維製の防音材を基材から剥離する必要があるが、防音材がその全面にわたって基材に溶着されているため、基材の剥離に多大の手間を要するという問題がある。

【0005】

そこで、車両用防音体を少量生産する場合には、作業者が基材と防音材とを手作業で溶着していた。しかも、防音材については、その全面を基材に溶着することなく、必要な複数の箇所だけを溶着していた。

【0006】

防音材の複数個所を手作業で溶着する場合には、作業者が溶着箇所の正確な位置を認識することができるようにするために、溶着箇所の近傍にスリットを形成したり、切欠きを形成したりしていた。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、防音材にスリットを形成した場合には、防音材が繊維で構成されているため、スリットが目立たず、作業者が溶着箇所を特定し難いという問題があった。また、防音材に切欠きを形成する場合には、防音材を切り欠いた分が廃棄物になり、廃棄物の量が増えてしまうという問題があった。

【課題を解決するための手段】

【0008】

上記の問題を解決するために、第1の発明は、樹脂製の基材と、上記基材の表面に互いに離れた複数個所が溶着された繊維製の防音材とからなる車両用防音体において、上記基材の表面に複数の突出部が上記防音材の溶着箇所から互いに等距離だけ離れて設けられ、上記防音材に上記複数の突出部が突き当たったとき、各突出部が突き当たった上記防音材の各部分が上記突出部の突出方向前方に向かって押し上げられるよう、上記防音材にその表面から裏面まで貫通するスリットが形成されていることを特徴としている。

また、上記の問題を解決するために、第2の発明は、樹脂製の基材の表面に繊維からなる防音材の互いに離れた複数個所を溶着して車両用防音体を製造する方法において、上記基材の表面に複数の突出部を上記防音材の溶着箇所から互いに等距離だけ離して設けておくとともに、上記防音材に上記突出部が突き当たったときに、上記防音材の上記突出部が突き当たった部分が上記突出部の突出方向前方に向かって押し上げられるよう、上記防音材にその表面から裏面まで貫通するスリットを形成しておき、上記突出部によって押し上げられた各部分間の中央部を溶着することを特徴としている。

第1及び第2の発明においては、上記スリットが、上記溶着箇所の中央部と上記突出部とを結ぶ線と直交する方向において上記突出部の両側に位置するように配置されていることが望ましい。

【発明の効果】

【0009】

上記特徴構成を有する第1及び第2の発明によれば、防音材を基材の表面に押し付けると、防音材の一部が突出部によって押し上げられる。押し上げられた部分は、三次元的に目視することができるので、繊維製の防音材に単にスリットを形成した場合に比して、容易に確認することができる。そして、押し上げられた各部間の中央部を溶着することにより、防音材の予め定められた箇所を正しく溶着することができる。また、切欠きを形成することなく、スリットを形成するものであるから、廃棄物が生じることがない。

【発明を実施するための最良の形態】

【0010】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

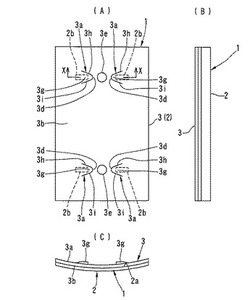

図1及び図2は、この発明の一実施の形態を示す。この実施の形態の車両用防音体1は、ピラーに用いられるものであり、基材2及び防音材3を備えている。この発明に係る車両用防音体は、ピラー以外の車両用部材、特にインストルメントパネル、ドアトリム、あるいは荷室の内装材等に適用可能である。

【0011】

基材2は、樹脂によって構成されている。基材2を構成する樹脂としては、防音材3が後述するように繊維によって構成されている関係上、繊維からなる防音材3を溶着することができる樹脂が選択される。例えば、ポリプロピレン(PP)、ポリエチレン(PE),ABS樹脂が選択される。勿論、それらの樹脂にフィラーが混入したもの、例えばフィラー入りのポリプロピレン(PPF)を用いてもよい。基材2は、射出成形法等の各種の成形法によって成形することができる。

【0012】

基材2は、曲率半径の大きな円筒の一部をなすように湾曲しているが、正面から見た形状は、当該円筒の長手方向が長手方向になるような長方形に形成されている。基材2の形状は、防音体1が用いられる車両用部材に応じて適宜の形状が採用される。例えば、断面四角形の棒状とされたり、平板状とされることもある。

【0013】

基材2の正面(表面)2aには、対をなす突出部2b,2bが二対形成されている。一対の突出部2b,2bは、正面2aの上端部に配置されている。突出部2bは、平板状をなしており、平面視形状が略台形状になっている。突出部2bの形状は、台形の平板状に限定されるものでなく、四角形状、三角形状、半円状、さらには半球状等各種の形状を採用することができる。突出部2bは、その厚さ方向を基材2の長手方向(図1(A)の上下方向)に向けて配置されている。しかも、一対の突出部2b,2bは、基材2の長手方向には同一位置に、基材2の幅方向には所定距離だけ互いに離れて配置されている。特に、この実施の形態では、基材2の幅方向の中央から同一距離だけ離れて配置されている。一対の突出部2b,2bの間の中央部(図3において想像線で示す部分)が、防音材3が溶着される部分(以下、被溶着部という。)2cになっている。他の一対の突出部2b、2bは、一方の突出部2b、2bに対して所定距離だけ下方に配置されている点を除き、一方の突出部2b,2bと同様に構成されている。

【0014】

防音材3は、車外の騒音が車内に入り込むのを防止するためのものであり、周知のように、多数の繊維を例えばプレス成形することによって平板状に形成されている。ただし、防音材3は、柔軟性を有しているので、基材2の表面に押し付けられたときには、基材2と同様に湾曲した形状になる。防音材3は、正面視形状が基材2とほぼ同一の形状に形成されている。つまり、防音材3を正面から見たとき、防音材3の長さ及び幅が基材2の長さ及び幅とほぼ同一になっている。そして、防音材3は、基材2の正面2a上にそこからはみ出すことがないように重ねられている。防音材3の厚さは、想定する騒音の大きさに応じて適宜に定められる。なお、防音材3の形状は、基材2の形状に応じて適宜に変更される。

【0015】

防音材3には、対をなすスリット3a,3aが二対形成されている。スリット3aは、防音材3の正面3bから背面(基材2の正面2aと対向する面)3cまで貫通している。しかし、スリット3aの長手方向の両端部は、防音材3から外部に開放されることがなく、防音材3内にとどまっている。したがって、スリット3aを形成したとしても、切欠きを形成する場合と異なり、防音材3の一部が廃棄物になることはない。スリット3aについては、一方の端部だけであれば、防音材3の周囲の端面から外部に開放してもよい。

【0016】

スリット3aは、防音材3を正面から見たとき、横向きのV字状をなすように形成されている。そして、一対のスリット3a,3aは、それぞれの屈曲部3d,3dが防音材3の幅方向に互いに対向するように配置されている。しかも、一対のスリット3a,3aは、図1(A)に示すように、防音材3の長手方向には同一位置に、防音材3の幅方向にはその幅方向の中央から同一距離だけ離れるように配置されている。そして、屈曲部3d,3dの中央部(図1(A)において実線で、図3において想像線でそれぞれ示す部分)が、被溶着部2cに溶着される溶着部(溶接箇所)3eになっている。勿論、この溶着部3eは、防音体1を正面から見たとき、防音体1の長手方向及び幅方向において被溶着部2cと同一位置に位置させられている。

【0017】

スリット3aは、突出部2bに対して次のような関係をもって配置されている。すなわち、スリット3aは、防音材3が基材2に対して正しく位置決めされた状態で防音材3の背面3cが基材2の正面2aに押し付けられたとき、スリット3aによって区画される部分(以下、被押出部という。)3g内に突出部2bの全部ないしは一部が入り込むように配置されている。特に、この実施の形態では、突出部2bの厚さ方向の中央とスリット3aの屈曲部3dとが防音体1の長手方向において同一位置に位置するように、スリット3aが配置されている。

【0018】

突出部2bとスリット3aとが上記のような関係をもって配置された結果、図2に示すように、被押出部3gが突出部2bによってその突出方向に向かって押し上げられ、被押出部3gが正面3bから前方へ突出させられている。また、図1及び図3に示すように、スリット3aの屈曲部3dを間にした直線部3h,3iが、溶着部3eの中央と突出部2bの中央とを結ぶ線(=溶着部3eの中央と屈曲部3dとを結ぶ線)と直交する方向において突出部2bの両側に位置させられている。さらに、溶着部3eが被溶着部2cと正面視において同一位置に位置させられている。勿論、溶着部3eは、被溶着部2cに溶着されている。

【0019】

上記構成の車両用防音体1を製造する場合には、基材2を射出成形法等により、防音材3をプレス成形法等によりそれぞれ成形する。次に、防音材3にスリット3aを形成する。スリット3aは、例えばV字状をなす刃を防音材3に対して貫通させることによって形成することができる。その後、防音材3を基材2の正面2aに重ね合わせる。このとき、二つの突出部2b,2bによって防音材3の幅方向の位置決めがなされ、スリット3aの直線部3h,3iと突出部2bとによって防音材3の長手方向の位置決めがなされる。つまり、防音材3が基材2に対し直交する2方向について位置決めされる。したがって、防音材3を基材2に対して正確に位置決めすることができるとともに、その正しい位置に維持することができる。

【0020】

その後、スリット3a,3aの中央部に位置する防音材3の溶着部3eを基材2の被溶着部2cに溶着する。溶着部3eの溶着に際しては、二つの被押出部3gを指標とすることにより、溶着部3eの位置を正確に決定することができる。しかも、被押出部3gが正面3bから突出しているので、被押出部3gを容易に認識することができる。よって、防音材3の予め設定された箇所(溶着部3e)を正確に位置決めした状態で基材2に溶着することができる。なお、溶着部3eの被溶着部2cへの溶着は、周知のように、超音波ホーン(図示せず)を被溶着部2cに溶着部3eを介して押し付けることによって行うことができる。

【0021】

図4は、この発明に係る車両用防音体1に用いられる防音材の他の例を示す。この防音材3′においては、スリット3aに代えてスリット3a′が形成されている。スリット3a′の直線部3h,3iは、防音材3の幅方向(図4において左右方向)に沿って延びている。直線部3h,3iの一端部間、つまり防音材3′の幅方向の中央側に位置する一端部間には、防音材3′の長手方向に延びる中間部3jが形成されている。これにより、スリット3a′が略「コ」字状に形成されている。防音材3′の他の構成は、上記防音材3と同様である。

【0022】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、突出部2bを二つ形成しているが、三つ若しくはそれ以上形成してもよい。その場合には、各突出部2bを溶着部3h(被溶着部2c)から等距離だけ離して配置する。つまり、溶着部3hを中心として一つの円周上に配置する。しかも、各突出部2bは、周方向に等間隔に配置することが望ましい。

また、スリット3aは、スリット3a囲まれる範囲内に突出部2bが入り込むよう、V字状又はコ字状に形成することなく、直線状に形成してもよい。勿論、スリット3aは、突出部2bが防音材3の一部を無理なく押し上げることができよう、突出部2bに接近した位置に配置される。

【図面の簡単な説明】

【0023】

【図1】この発明に係る車両用防音体の一実施の形態を示す図であって、図1(A)はその正面図、図1(B)はその側面図、図1(C)はその平面図である。

【図2】図1のX−X線に沿う拡大断面図である。

【図3】図1に示す車両用防音体の製造方法を説明するための斜視図である。

【図4】この発明に係る車両用防音体に用いられる防音材の他の例を示す正面図である。

【符号の説明】

【0024】

1 車両用防音体

2 基材

2b 突出部

2a 正面(表面)

3 防音材

3′ 防音材

3a スリット

3a′ スリット

3e 溶着部(溶着箇所)

【技術分野】

【0001】

この発明は、少量生産に適した構造を有する車両用防音体及びその製造方法に関する。

【背景技術】

【0002】

一般に、車両用防音体は、下記特許文献1に記載されているように、樹脂製の基材と繊維製の防音材とを備えている。防音材は、基材の背面(表面)に溶着されている。このような車両用防音体を製造する場合には、基材と防音材とを互いに接触させた状態で金型にセットし、加熱及び加圧する。これにより、基材及び防音材を溶着している。

【0003】

【特許文献1】特開平6−336144号公報

【0004】

上記の製造方法では、基材と防音材とを溶着するために金型が必要である。したがって、防音体を少量だけ生産の場合には、金型費の分だけ割高になるという問題がある。また、樹脂製の基材を再利用する際には、繊維製の防音材を基材から剥離する必要があるが、防音材がその全面にわたって基材に溶着されているため、基材の剥離に多大の手間を要するという問題がある。

【0005】

そこで、車両用防音体を少量生産する場合には、作業者が基材と防音材とを手作業で溶着していた。しかも、防音材については、その全面を基材に溶着することなく、必要な複数の箇所だけを溶着していた。

【0006】

防音材の複数個所を手作業で溶着する場合には、作業者が溶着箇所の正確な位置を認識することができるようにするために、溶着箇所の近傍にスリットを形成したり、切欠きを形成したりしていた。

【発明の開示】

【発明が解決しようとする課題】

【0007】

しかしながら、防音材にスリットを形成した場合には、防音材が繊維で構成されているため、スリットが目立たず、作業者が溶着箇所を特定し難いという問題があった。また、防音材に切欠きを形成する場合には、防音材を切り欠いた分が廃棄物になり、廃棄物の量が増えてしまうという問題があった。

【課題を解決するための手段】

【0008】

上記の問題を解決するために、第1の発明は、樹脂製の基材と、上記基材の表面に互いに離れた複数個所が溶着された繊維製の防音材とからなる車両用防音体において、上記基材の表面に複数の突出部が上記防音材の溶着箇所から互いに等距離だけ離れて設けられ、上記防音材に上記複数の突出部が突き当たったとき、各突出部が突き当たった上記防音材の各部分が上記突出部の突出方向前方に向かって押し上げられるよう、上記防音材にその表面から裏面まで貫通するスリットが形成されていることを特徴としている。

また、上記の問題を解決するために、第2の発明は、樹脂製の基材の表面に繊維からなる防音材の互いに離れた複数個所を溶着して車両用防音体を製造する方法において、上記基材の表面に複数の突出部を上記防音材の溶着箇所から互いに等距離だけ離して設けておくとともに、上記防音材に上記突出部が突き当たったときに、上記防音材の上記突出部が突き当たった部分が上記突出部の突出方向前方に向かって押し上げられるよう、上記防音材にその表面から裏面まで貫通するスリットを形成しておき、上記突出部によって押し上げられた各部分間の中央部を溶着することを特徴としている。

第1及び第2の発明においては、上記スリットが、上記溶着箇所の中央部と上記突出部とを結ぶ線と直交する方向において上記突出部の両側に位置するように配置されていることが望ましい。

【発明の効果】

【0009】

上記特徴構成を有する第1及び第2の発明によれば、防音材を基材の表面に押し付けると、防音材の一部が突出部によって押し上げられる。押し上げられた部分は、三次元的に目視することができるので、繊維製の防音材に単にスリットを形成した場合に比して、容易に確認することができる。そして、押し上げられた各部間の中央部を溶着することにより、防音材の予め定められた箇所を正しく溶着することができる。また、切欠きを形成することなく、スリットを形成するものであるから、廃棄物が生じることがない。

【発明を実施するための最良の形態】

【0010】

以下、この発明を実施するための最良の形態を、図面を参照して説明する。

図1及び図2は、この発明の一実施の形態を示す。この実施の形態の車両用防音体1は、ピラーに用いられるものであり、基材2及び防音材3を備えている。この発明に係る車両用防音体は、ピラー以外の車両用部材、特にインストルメントパネル、ドアトリム、あるいは荷室の内装材等に適用可能である。

【0011】

基材2は、樹脂によって構成されている。基材2を構成する樹脂としては、防音材3が後述するように繊維によって構成されている関係上、繊維からなる防音材3を溶着することができる樹脂が選択される。例えば、ポリプロピレン(PP)、ポリエチレン(PE),ABS樹脂が選択される。勿論、それらの樹脂にフィラーが混入したもの、例えばフィラー入りのポリプロピレン(PPF)を用いてもよい。基材2は、射出成形法等の各種の成形法によって成形することができる。

【0012】

基材2は、曲率半径の大きな円筒の一部をなすように湾曲しているが、正面から見た形状は、当該円筒の長手方向が長手方向になるような長方形に形成されている。基材2の形状は、防音体1が用いられる車両用部材に応じて適宜の形状が採用される。例えば、断面四角形の棒状とされたり、平板状とされることもある。

【0013】

基材2の正面(表面)2aには、対をなす突出部2b,2bが二対形成されている。一対の突出部2b,2bは、正面2aの上端部に配置されている。突出部2bは、平板状をなしており、平面視形状が略台形状になっている。突出部2bの形状は、台形の平板状に限定されるものでなく、四角形状、三角形状、半円状、さらには半球状等各種の形状を採用することができる。突出部2bは、その厚さ方向を基材2の長手方向(図1(A)の上下方向)に向けて配置されている。しかも、一対の突出部2b,2bは、基材2の長手方向には同一位置に、基材2の幅方向には所定距離だけ互いに離れて配置されている。特に、この実施の形態では、基材2の幅方向の中央から同一距離だけ離れて配置されている。一対の突出部2b,2bの間の中央部(図3において想像線で示す部分)が、防音材3が溶着される部分(以下、被溶着部という。)2cになっている。他の一対の突出部2b、2bは、一方の突出部2b、2bに対して所定距離だけ下方に配置されている点を除き、一方の突出部2b,2bと同様に構成されている。

【0014】

防音材3は、車外の騒音が車内に入り込むのを防止するためのものであり、周知のように、多数の繊維を例えばプレス成形することによって平板状に形成されている。ただし、防音材3は、柔軟性を有しているので、基材2の表面に押し付けられたときには、基材2と同様に湾曲した形状になる。防音材3は、正面視形状が基材2とほぼ同一の形状に形成されている。つまり、防音材3を正面から見たとき、防音材3の長さ及び幅が基材2の長さ及び幅とほぼ同一になっている。そして、防音材3は、基材2の正面2a上にそこからはみ出すことがないように重ねられている。防音材3の厚さは、想定する騒音の大きさに応じて適宜に定められる。なお、防音材3の形状は、基材2の形状に応じて適宜に変更される。

【0015】

防音材3には、対をなすスリット3a,3aが二対形成されている。スリット3aは、防音材3の正面3bから背面(基材2の正面2aと対向する面)3cまで貫通している。しかし、スリット3aの長手方向の両端部は、防音材3から外部に開放されることがなく、防音材3内にとどまっている。したがって、スリット3aを形成したとしても、切欠きを形成する場合と異なり、防音材3の一部が廃棄物になることはない。スリット3aについては、一方の端部だけであれば、防音材3の周囲の端面から外部に開放してもよい。

【0016】

スリット3aは、防音材3を正面から見たとき、横向きのV字状をなすように形成されている。そして、一対のスリット3a,3aは、それぞれの屈曲部3d,3dが防音材3の幅方向に互いに対向するように配置されている。しかも、一対のスリット3a,3aは、図1(A)に示すように、防音材3の長手方向には同一位置に、防音材3の幅方向にはその幅方向の中央から同一距離だけ離れるように配置されている。そして、屈曲部3d,3dの中央部(図1(A)において実線で、図3において想像線でそれぞれ示す部分)が、被溶着部2cに溶着される溶着部(溶接箇所)3eになっている。勿論、この溶着部3eは、防音体1を正面から見たとき、防音体1の長手方向及び幅方向において被溶着部2cと同一位置に位置させられている。

【0017】

スリット3aは、突出部2bに対して次のような関係をもって配置されている。すなわち、スリット3aは、防音材3が基材2に対して正しく位置決めされた状態で防音材3の背面3cが基材2の正面2aに押し付けられたとき、スリット3aによって区画される部分(以下、被押出部という。)3g内に突出部2bの全部ないしは一部が入り込むように配置されている。特に、この実施の形態では、突出部2bの厚さ方向の中央とスリット3aの屈曲部3dとが防音体1の長手方向において同一位置に位置するように、スリット3aが配置されている。

【0018】

突出部2bとスリット3aとが上記のような関係をもって配置された結果、図2に示すように、被押出部3gが突出部2bによってその突出方向に向かって押し上げられ、被押出部3gが正面3bから前方へ突出させられている。また、図1及び図3に示すように、スリット3aの屈曲部3dを間にした直線部3h,3iが、溶着部3eの中央と突出部2bの中央とを結ぶ線(=溶着部3eの中央と屈曲部3dとを結ぶ線)と直交する方向において突出部2bの両側に位置させられている。さらに、溶着部3eが被溶着部2cと正面視において同一位置に位置させられている。勿論、溶着部3eは、被溶着部2cに溶着されている。

【0019】

上記構成の車両用防音体1を製造する場合には、基材2を射出成形法等により、防音材3をプレス成形法等によりそれぞれ成形する。次に、防音材3にスリット3aを形成する。スリット3aは、例えばV字状をなす刃を防音材3に対して貫通させることによって形成することができる。その後、防音材3を基材2の正面2aに重ね合わせる。このとき、二つの突出部2b,2bによって防音材3の幅方向の位置決めがなされ、スリット3aの直線部3h,3iと突出部2bとによって防音材3の長手方向の位置決めがなされる。つまり、防音材3が基材2に対し直交する2方向について位置決めされる。したがって、防音材3を基材2に対して正確に位置決めすることができるとともに、その正しい位置に維持することができる。

【0020】

その後、スリット3a,3aの中央部に位置する防音材3の溶着部3eを基材2の被溶着部2cに溶着する。溶着部3eの溶着に際しては、二つの被押出部3gを指標とすることにより、溶着部3eの位置を正確に決定することができる。しかも、被押出部3gが正面3bから突出しているので、被押出部3gを容易に認識することができる。よって、防音材3の予め設定された箇所(溶着部3e)を正確に位置決めした状態で基材2に溶着することができる。なお、溶着部3eの被溶着部2cへの溶着は、周知のように、超音波ホーン(図示せず)を被溶着部2cに溶着部3eを介して押し付けることによって行うことができる。

【0021】

図4は、この発明に係る車両用防音体1に用いられる防音材の他の例を示す。この防音材3′においては、スリット3aに代えてスリット3a′が形成されている。スリット3a′の直線部3h,3iは、防音材3の幅方向(図4において左右方向)に沿って延びている。直線部3h,3iの一端部間、つまり防音材3′の幅方向の中央側に位置する一端部間には、防音材3′の長手方向に延びる中間部3jが形成されている。これにより、スリット3a′が略「コ」字状に形成されている。防音材3′の他の構成は、上記防音材3と同様である。

【0022】

なお、この発明は、上記の実施の形態に限定されるものでなく、その要旨を逸脱しない範囲において適宜変更可能である。

例えば、上記の実施の形態においては、突出部2bを二つ形成しているが、三つ若しくはそれ以上形成してもよい。その場合には、各突出部2bを溶着部3h(被溶着部2c)から等距離だけ離して配置する。つまり、溶着部3hを中心として一つの円周上に配置する。しかも、各突出部2bは、周方向に等間隔に配置することが望ましい。

また、スリット3aは、スリット3a囲まれる範囲内に突出部2bが入り込むよう、V字状又はコ字状に形成することなく、直線状に形成してもよい。勿論、スリット3aは、突出部2bが防音材3の一部を無理なく押し上げることができよう、突出部2bに接近した位置に配置される。

【図面の簡単な説明】

【0023】

【図1】この発明に係る車両用防音体の一実施の形態を示す図であって、図1(A)はその正面図、図1(B)はその側面図、図1(C)はその平面図である。

【図2】図1のX−X線に沿う拡大断面図である。

【図3】図1に示す車両用防音体の製造方法を説明するための斜視図である。

【図4】この発明に係る車両用防音体に用いられる防音材の他の例を示す正面図である。

【符号の説明】

【0024】

1 車両用防音体

2 基材

2b 突出部

2a 正面(表面)

3 防音材

3′ 防音材

3a スリット

3a′ スリット

3e 溶着部(溶着箇所)

【特許請求の範囲】

【請求項1】

樹脂製の基材と、上記基材の表面に互いに離れた複数個所が溶着された繊維製の防音材とからなる車両用防音体において、

上記基材の表面に複数の突出部が上記防音材の溶着箇所から互いに等距離だけ離れて設けられ、上記防音材に上記複数の突出部が突き当たったとき、各突出部が突き当たった上記防音材の各部分が上記突出部の突出方向前方に向かって押し上げられるよう、上記防音材にその表面から裏面まで貫通するスリットが形成されていることを特徴とする車両用防音体。

【請求項2】

上記スリットが、上記溶着箇所の中央部と上記突出部とを結ぶ線と直交する方向において上記突出部の両側に位置するように配置されていることを特徴とする請求項1に記載の車両用防音体。

【請求項3】

樹脂製の基材の表面に繊維からなる防音材の互いに離れた複数個所を溶着して車両用防音体を製造する方法において、

上記基材の表面に複数の突出部を上記防音材の溶着箇所から互いに等距離だけ離して設けておくとともに、上記防音材に上記突出部が突き当たったときに、上記防音材の上記突出部が突き当たった部分が上記突出部の突出方向前方に向かって押し上げられるよう、上記防音材にその表面から裏面まで貫通するスリットを形成しておき、上記突出部によって押し上げられた各部分間の中央部を溶着することを特徴とする車両用防音体の製造方法。

【請求項4】

上記スリットが、上記溶着箇所の中央部と上記突出部とを結ぶ線と直交する方向において上記突出部の両側に位置するように配置されていることを特徴とする請求項3に記載の車両用防音体の製造方法。

【請求項1】

樹脂製の基材と、上記基材の表面に互いに離れた複数個所が溶着された繊維製の防音材とからなる車両用防音体において、

上記基材の表面に複数の突出部が上記防音材の溶着箇所から互いに等距離だけ離れて設けられ、上記防音材に上記複数の突出部が突き当たったとき、各突出部が突き当たった上記防音材の各部分が上記突出部の突出方向前方に向かって押し上げられるよう、上記防音材にその表面から裏面まで貫通するスリットが形成されていることを特徴とする車両用防音体。

【請求項2】

上記スリットが、上記溶着箇所の中央部と上記突出部とを結ぶ線と直交する方向において上記突出部の両側に位置するように配置されていることを特徴とする請求項1に記載の車両用防音体。

【請求項3】

樹脂製の基材の表面に繊維からなる防音材の互いに離れた複数個所を溶着して車両用防音体を製造する方法において、

上記基材の表面に複数の突出部を上記防音材の溶着箇所から互いに等距離だけ離して設けておくとともに、上記防音材に上記突出部が突き当たったときに、上記防音材の上記突出部が突き当たった部分が上記突出部の突出方向前方に向かって押し上げられるよう、上記防音材にその表面から裏面まで貫通するスリットを形成しておき、上記突出部によって押し上げられた各部分間の中央部を溶着することを特徴とする車両用防音体の製造方法。

【請求項4】

上記スリットが、上記溶着箇所の中央部と上記突出部とを結ぶ線と直交する方向において上記突出部の両側に位置するように配置されていることを特徴とする請求項3に記載の車両用防音体の製造方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−149663(P2010−149663A)

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願番号】特願2008−329060(P2008−329060)

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

【公開日】平成22年7月8日(2010.7.8)

【国際特許分類】

【出願日】平成20年12月25日(2008.12.25)

【出願人】(000100366)しげる工業株式会社 (95)

【Fターム(参考)】

[ Back to top ]