車両用防音材

【課題】 ルーフトリム等の車両用防音材であって、厚みを増大させることなく、優れた防音特性を発揮する。

【解決手段】 吸音層30の表裏面側の少なくとも一方面側に遮音層50を一体化して、車体パネル20の室内側に空気層22を介して取り付けることにより、吸音層30のもつ吸音性能と、車体パネル20と遮音層50との間の二重壁遮音性能により良好な防音特性を得る。また、吸音層30に細孔70を設けることにより、吸音層30の厚みを増大させることなく、吸音特性を向上させる。

【解決手段】 吸音層30の表裏面側の少なくとも一方面側に遮音層50を一体化して、車体パネル20の室内側に空気層22を介して取り付けることにより、吸音層30のもつ吸音性能と、車体パネル20と遮音層50との間の二重壁遮音性能により良好な防音特性を得る。また、吸音層30に細孔70を設けることにより、吸音層30の厚みを増大させることなく、吸音特性を向上させる。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】この発明は、車両用ルーフトリム等に好適な車両用防音材に係り、特に、優れた防音性能を有する車両用防音材に関する。

【0002】

【従来の技術】通常、車室内、トランクルーム内、あるいはエンジンルーム内には、各種防音材が設置されており、車室内やトランクルーム内等の音圧を低下させて静粛な走行を図るようにしている。

【0003】例えば、車室内に設けられる防音材として、車両用ルーフトリムを例示して特開平6−210786号公報を基に説明すると、図10に示すように、車両1のルーフパネル2の室内側には、ルーフトリム3が空気層2aを備えるように所定間隙を設けて取り付けられている。

【0004】このルーフトリム3の構成としては、図11R>1に示すように、吸音層4の表面側に表皮層5が一体化されており、吸音層4としては、熱硬化性樹脂を含侵させたポリウレタンフォームからなる吸音性基材4aの表裏面側にガラス繊維にメラミン樹脂等の熱硬化性樹脂を含侵させた補強層4bを一体化して構成されている。

【0005】一方、表皮層5としては、クロス等の表皮材5aの裏面にポリウレタンフォーム等のクッション材5bを裏打ちし、吸音層4に対して接合する際、バインダ樹脂の染み出しを防止するために、吸音層4対向面側に不織布5cがラミネートされている。

【0006】また、吸音層4の車体パネル2側には、擦れ音防止のために不織布6が裏打ちされている。

【0007】

【発明が解決しようとする課題】このように、従来のルーフトリム3においては、吸音層4の表面側に表皮層5を一体化し、車体パネル2に対して擦れ音防止用の不織布6がラミネートされているが、いずれも通気性材料であるため、例えば、車外からの騒音F1が車室内に侵入すれば、一部の騒音が吸音層4により吸音され、吸音しきれない騒音f1については車室内に伝播される。また、車室内の騒音F2に対しては、ルーフトリム3を透過した後、車体パネル2で反射した騒音が再び車室内に戻り、吸音層4を通過する際に騒音の一部が吸音され、騒音f2として車室内に再度伝播される。

【0008】このように、上述したルーフトリム3においては、吸音層4による多孔質吸音効果により、車室内の騒音を防音しているが、騒音の周波数域が高音域の騒音に対して有効ではあるが、低周波数域の騒音についてはあまり効果が期待できないのが実情である。

【0009】また、吸音効果を高めるためには、ポリウレタンフォームからなる吸音性基材4aの製品厚みを厚肉に設定しなければならず、吸音性能を高めるためにルーフトリム3が重量アップするとともに、材料コストの高騰化を招くという欠点がある。

【0010】更に、従来のルーフトリム3においては、吸音層4の裏面にラミネートした擦れ音防止用の不織布6に樹脂が含侵されているため、車体パネル2やレインフォースとの間でぶつかり音等が生じやすく、低級音の発生により乗員に不快感を与えるという問題点も指摘されている。

【0011】この発明は、このような事情に鑑みてなされたもので、ルーフトリム等の車両用防音材に係り、あらゆる周波数域の騒音に対して充分な防音効果が得られる車両用防音材を提供することを目的としている。

【0012】

【課題を解決するための手段】上記目的を達成するために、本発明は、吸音層の表面側に表皮層を積層してなり、車体パネルの室内面側に空気層を介して取り付けられる車両用防音材であって、吸音層の少なくとも一方面側に遮音層が積層一体化され、遮音層と車体パネルとの間で多重壁遮音構造となることを特徴とする。

【0013】ここで、車両用防音材としては、車両のルーフパネルの室内側に装着されるルーフトリム、車室内後部側に装着されるリヤパーセルシェルフ、又はトランクルーム内に取り付けられるトランクルームトリム、あるいはエンジンルーム内に取り付けられるフードトリム等に適用できる。

【0014】次いで、防音材の各層について説明すると、まず吸音層は、ポリウレタンフォーム等の多孔質基材をベースとしており、メラミン樹脂、フェノール樹脂等の熱硬化性樹脂が含侵処理されている。

【0015】また、この吸音性基材の表裏面の少なくとも一方側面には、補強層がラミネートされており、この補強層としては、ガラス繊維にウレタン樹脂等の熱硬化性樹脂を含侵させたものが使用される。

【0016】次に、表皮層としては、クロス、不織布等の表皮材の裏面にポリウレタンフォーム、ポリエチレンフォーム等のクッション材を裏打ちした積層シート材料が使用されている。

【0017】更に、遮音層としては、非通気性樹脂フィルムを使用し、ポリオレフィン樹脂、ポリアミド樹脂、ポリエステル樹脂、エポキシ樹脂等から適宜選択できる。また、防音材の車体パネル対向面には、低級音対策としてポリエステル繊維をニードルパンチ加工により形成した不織布が一体化されている。

【0018】上記遮音層は、吸音層の表裏面側の少なくとも一方面側に設けられれば良く、例えば、表裏面の一側面のみに一体化した場合は車体パネルと遮音層との二重壁遮音機能が得られ、また、吸音層の両面に一体化した場合は、車体パネルと二層の遮音層との間で三重壁遮音機能が得られることになる。

【0019】次に、本発明に係る車両用防音材の別実施形態は、吸音層の表面側に表皮層を積層してなり、車体パネルの室内面側に空気層を介して取り付けられる車両用防音材であって、吸音層には、吸音層の車室内面側から穿設される細孔が穿設されていることを特徴とする。

【0020】ここで、吸音層に形成される細孔は、吸音層の表面側(室内側に対向する面)から穿設され、細孔の深さは、吸音層の厚みに対して50〜100%の範囲内に設定するのが好ましく、細孔のピッチ間隔、並びに細孔の径は、吸音層の厚み及び剛性等を考慮して適宜選択される。

【0021】また、この細孔を形成する細孔形成エリアは、吸音層の全面に設定しても良いが、騒音を吸音するエリアを特定して部分的に設けるようにしても良く、更に、吸音層に細孔を設けて吸音性能を高めた吸音層の裏面側に遮音層を設ければ、更に良好な防音特性が得られる。

【0022】以上の構成から明らかなように、吸音層の表裏面側の少なくとも一方面側に遮音層を形成した場合、車体パネルと遮音層との間で二重壁遮音効果が得られ、吸音層のもつ吸音性能に加えて二重壁遮音性能により、低周波数域から高周波数域に至るあらゆる周波数域の騒音に効果があり、優れた防音性能が得られる。

【0023】また、吸音層に細孔を開設すれば、多孔質吸音機能をより高めることができ、吸音層の厚みを増大させることなく、吸音性能を増大させることができる。

【0024】

【発明の実施の形態】以下、本発明に係る車両用防音材を車両用ルーフトリムに適用した実施形態について、添付図面を参照しながら詳細に説明する。

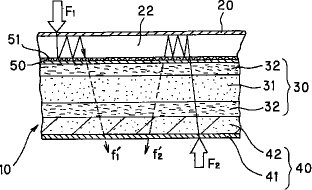

【0025】図1はルーフトリムを室内側からみた平面図、図2は同ルーフトリムをルーフパネルの室内側に取り付けた状態を示す説明図、図3はルーフトリムの構成を示す拡大断面図、図4は同ルーフトリムの成形工程を説明する概要図、図5,図6は本発明に係る車両用防音材の第1実施形態の変形例を示す各説明図、図7は本発明の第2実施形態を示すもので、ルーフトリムに適用した構成を示す断面図、図8は第2実施形態における吸音層の細孔を示す説明図、図9は本発明に係る第2実施形態におけるルーフトリムを室内側からみた平面図である。

【0026】図1乃至図6に基づいて、本発明の第1実施形態について説明する。まず、本発明に係る車両用ルーフトリム10は、車両の車体パネル20を覆う外形状を備えており、室内側に向けてやや湾曲状凹部面となるように緩やかなカーブをもって成形されており、フロント側縁部には、サンバイザを格納する凹部11並びにルームミラー取付用孔12が形成され、略中央部にはルームランプ取付用開口13が開設されている。

【0027】そして、ルーフトリム10は、図2に示すように、中央の吸音層30の表面側(室内面側)に表皮層40が一体化されるとともに、吸音層30の裏面側に遮音層50が一体化された大略三層構造から構成され、車体パネル20のレインフォース21に図示しないクリップを介して取り付けられ、ルーフトリム10の背面側には、車体パネル20との間に空気層22が形成されている。

【0028】更に詳しくは、ルーフトリム10を構成する吸音層30、表皮層40、遮音層50の各層は、図3に示すように、まず吸音層30は、ポリウレタンフォームにメラミン樹脂、フェノール樹脂等の熱硬化性樹脂を含侵処理した吸音性基材31の表裏面に補強層32が積層一体化された構成であり、補強層32としては、ガラス繊維にメラミン樹脂、ウレタン樹脂等の熱硬化性樹脂が含侵処理されている。

【0029】従って、耐熱性に優れ、かつ良好な形状保持性を備えるとともに、優れた吸音特性を備えている。

【0030】次に、上記吸音層30の室内面側に積層される表皮層40は、クロス、不織布等からなる表皮材41の裏面にポリウレタンフォーム、ポリエチレンフォーム等のクッション材42が積層されており、良好な外観風合い、手触り感を備えている。

【0031】一方、吸音層30の裏面(車体パネル側面)に積層される遮音層50は、本実施形態では非通気性樹脂フィルムを素材としており、例えば、ポリオレフィン樹脂フィルム、ポリアミド樹脂フィルム、ポリエステル樹脂フィルム、エポキシ樹脂フィルム等から適宜選択されて良く、本実施形態ではポリアミド樹脂フィルムが使用されている。

【0032】更に、この遮音層50の背面側には、車体パネル20やレインフォース21に対する緩衝作用を付与するために、ニードルパンチング加工を施したポリエステル不織布等からなる擦れ音防止用の裏面不織布51が貼着されている。

【0033】本発明に係る車両用ルーフトリム10は、以上のように構成されているため、吸音層30のもつ優れた吸音性能と、車体パネル20と遮音層50との間の二重壁遮音機能により優れた防音特性を発揮する。

【0034】すなわち、図3中車外からの騒音F1は、車体パネル20を通じて車両内に伝播するが、遮音層50背面側の空気層22内部で騒音がエネルギー減衰され、吸音層30を通じて車室内側に伝播する騒音f1´は従来の図11中のf1に比べ極めて小さく抑えられる。

【0035】また、車室内の騒音F2についても、吸音層30を通じて遮音層50で一部が反射され、遮音層50を透過して空気層22に侵入する騒音は、空気層22内部でエネルギーが減衰されて、車両の室内に騒音f2´として、再び進入するが、この騒音f2´に対しても、図11中のf2に比べ小さく規制できる。

【0036】ところで、車体パネル20と遮音層50との間に形成される二重壁遮音機能は、低周波数域の騒音に対して特に有効であり、吸音層30が達成する多孔質吸音性能は、高周波数域の騒音に対して有効であるため、本発明のように、吸音層30裏面に遮音層50を設けることにより、全ての周波数域の騒音に対して有効に防音することができる。

【0037】次に、車両用ルーフトリム10の成形工程の概要を説明すると、図4に示すように、型開き状態にあるホットプレス成形用上下型60,61内に予めラミネートされている表皮層40、吸音層30、及び裏面不織布51を一体化した遮音層50をこの順序で積層して、ホットプレス成形用上型60を昇降用シリンダ62を動作させて下降操作し、ホットプレス成形用上下型60,61で熱圧成形を施すことにより、やや湾曲状をなすルーフトリム10を所望形状に成形することができる。

【0038】次いで、図5,図6は遮音層50の配置を変更した変形例を示すもので、図5に示すルーフトリム10は、吸音層30の表面側、すなわち吸音層30と表皮層40との間に遮音層50が介装されている。

【0039】従って、この構成においては、裏面不織布51は吸音層30における背面側の補強層32に一体化されており、また、成形直後、表皮層40におけるクッション材42が未硬化のホットメルトフィルム(遮音層50)に圧縮状態で付着するのを防止するために、遮音層50と表皮層40との間に不織布52を設ける必要がある。

【0040】そして、遮音層50を吸音層30の表面側(室内面側)に設けた場合においても、車体パネル20と遮音層50との間の二重壁遮音効果が期待でき、前述した実施形態と同様、優れた防音特性が得られる。

【0041】更に、図6に示すように、吸音層30の両面に遮音層50を設けても良く、吸音層30の両面に遮音層50を配置した場合には、車体パネル20と二層の遮音層50による三重壁遮音効果が期待でき、より良好な防音特性が得られる。

【0042】次いで、図7乃至図9は、本発明の第2実施形態を示すもので、第1実施形態と同一部分には同一符号を付し、その詳細な説明は省略する。

【0043】この第2実施形態においては、ルーフトリム10の構成として、吸音層30の表面側に表皮層40、裏面側に遮音層50を配置する大略三層構造を採用することは第1実施形態と同一であるが、この実施形態においては、更に吸音特性を高めるために、吸音層30に細孔70を開設して、吸音層30のもつ多孔質吸音性能をより高めた構成となっている。

【0044】上記吸音層30の構成は、図8に示すように、吸音性基材31の両面に補強層32が一体化されており、これら吸音層30の室内面側から細孔70が吸音層30の厚み方向に沿って貫通形成した場合を100%、細孔70の深さを吸音層30の厚みの50%の間が特に好ましく、細孔70の深さ寸法は、細孔70のピッチ間隔や必要とされる剛性に応じて適宜選択して良い。また、細孔70の内壁面に細かな凹凸を形成すれば、吸音性能をより高めることができる。

【0045】更に、ルーフトリム10の吸音層30に細孔70を形成する際、細孔形成エリアをAとした場合、図9に示すように、乗員が着座する箇所に対応して部分的に細孔形成エリアAを設ければ、剛性を低下させることなく、吸音性能だけを向上させることができ、より実用的である。

【0046】以上、車体パネル20の室内側に空気層22を介して取り付けられるルーフトリム10の構成について本発明を適用したが、トランクルーム内のトランクトリム等に有効に適用でき、車両のトランクルーム、あるいはエンジンルーム内に配置される車両用防音材に広範囲に適用できる。

【0047】

【発明の効果】以上説明した通り、本発明に係る車両用防音材は、吸音層の表裏面の少なくとも一方側に遮音層が積層され、車体パネルとの間に空気層を介して取り付けられるという構成であるため、吸音層のもつ吸音性能と車体パネルと遮音層との間での多重壁遮音性能とが得られ、低周波数域から高周波数域のあらゆる騒音に対して有効にエネルギー減衰でき、優れた防音特性が得られるという効果を有する。

【0048】また、本発明によれば、吸音層の厚み方向に沿って複数の細孔を設けるという構成であるため、吸音層のもつ多孔質吸音性能をより高めることができ、重量化を招くことなく、優れた防音特性が得られるという効果を有する。

【図面の簡単な説明】

【図1】本発明に係る車両用防音材を適用した自動車用ルーフトリムを示す室内側からみた平面図である。

【図2】図1に示す車両用ルーフトリムを車体パネルに取り付けた状態を示す断面図である。

【図3】本発明に係る車両用防音材をルーフトリムに適用した第1実施形態の構成を示す断面図である。

【図4】図3に示すルーフトリムの成形工程の概要を示す説明図である。

【図5】図3に示すルーフトリムの変形例を示す断面図である。

【図6】図3に示すルーフトリムの変形例を示す断面図である。

【図7】本発明に係る車両用防音材をルーフトリムに適用した第2実施形態の構成を示す断面図である。

【図8】図7に示すルーフトリムにおける細孔の形態を示す説明図である。

【図9】図7に示すルーフトリムを室内側からみた平面図である。

【図10】車両に設けられるルーフトリムを示す説明図である。

【図11】従来のルーフトリムの構成を示す断面図である。

【符号の説明】

10 ルーフトリム

20 車体パネル

21 レインフォース

22 空気層

30 吸音層

31 吸音性基材

32 補強材

40 表皮層

41 表皮材

42 クッション材

50 遮音層

51 裏面不織布

52 不織布

60,61 ホットプレス成形用上下型

70 細孔

A 細孔形成エリア

【0001】

【発明の属する技術分野】この発明は、車両用ルーフトリム等に好適な車両用防音材に係り、特に、優れた防音性能を有する車両用防音材に関する。

【0002】

【従来の技術】通常、車室内、トランクルーム内、あるいはエンジンルーム内には、各種防音材が設置されており、車室内やトランクルーム内等の音圧を低下させて静粛な走行を図るようにしている。

【0003】例えば、車室内に設けられる防音材として、車両用ルーフトリムを例示して特開平6−210786号公報を基に説明すると、図10に示すように、車両1のルーフパネル2の室内側には、ルーフトリム3が空気層2aを備えるように所定間隙を設けて取り付けられている。

【0004】このルーフトリム3の構成としては、図11R>1に示すように、吸音層4の表面側に表皮層5が一体化されており、吸音層4としては、熱硬化性樹脂を含侵させたポリウレタンフォームからなる吸音性基材4aの表裏面側にガラス繊維にメラミン樹脂等の熱硬化性樹脂を含侵させた補強層4bを一体化して構成されている。

【0005】一方、表皮層5としては、クロス等の表皮材5aの裏面にポリウレタンフォーム等のクッション材5bを裏打ちし、吸音層4に対して接合する際、バインダ樹脂の染み出しを防止するために、吸音層4対向面側に不織布5cがラミネートされている。

【0006】また、吸音層4の車体パネル2側には、擦れ音防止のために不織布6が裏打ちされている。

【0007】

【発明が解決しようとする課題】このように、従来のルーフトリム3においては、吸音層4の表面側に表皮層5を一体化し、車体パネル2に対して擦れ音防止用の不織布6がラミネートされているが、いずれも通気性材料であるため、例えば、車外からの騒音F1が車室内に侵入すれば、一部の騒音が吸音層4により吸音され、吸音しきれない騒音f1については車室内に伝播される。また、車室内の騒音F2に対しては、ルーフトリム3を透過した後、車体パネル2で反射した騒音が再び車室内に戻り、吸音層4を通過する際に騒音の一部が吸音され、騒音f2として車室内に再度伝播される。

【0008】このように、上述したルーフトリム3においては、吸音層4による多孔質吸音効果により、車室内の騒音を防音しているが、騒音の周波数域が高音域の騒音に対して有効ではあるが、低周波数域の騒音についてはあまり効果が期待できないのが実情である。

【0009】また、吸音効果を高めるためには、ポリウレタンフォームからなる吸音性基材4aの製品厚みを厚肉に設定しなければならず、吸音性能を高めるためにルーフトリム3が重量アップするとともに、材料コストの高騰化を招くという欠点がある。

【0010】更に、従来のルーフトリム3においては、吸音層4の裏面にラミネートした擦れ音防止用の不織布6に樹脂が含侵されているため、車体パネル2やレインフォースとの間でぶつかり音等が生じやすく、低級音の発生により乗員に不快感を与えるという問題点も指摘されている。

【0011】この発明は、このような事情に鑑みてなされたもので、ルーフトリム等の車両用防音材に係り、あらゆる周波数域の騒音に対して充分な防音効果が得られる車両用防音材を提供することを目的としている。

【0012】

【課題を解決するための手段】上記目的を達成するために、本発明は、吸音層の表面側に表皮層を積層してなり、車体パネルの室内面側に空気層を介して取り付けられる車両用防音材であって、吸音層の少なくとも一方面側に遮音層が積層一体化され、遮音層と車体パネルとの間で多重壁遮音構造となることを特徴とする。

【0013】ここで、車両用防音材としては、車両のルーフパネルの室内側に装着されるルーフトリム、車室内後部側に装着されるリヤパーセルシェルフ、又はトランクルーム内に取り付けられるトランクルームトリム、あるいはエンジンルーム内に取り付けられるフードトリム等に適用できる。

【0014】次いで、防音材の各層について説明すると、まず吸音層は、ポリウレタンフォーム等の多孔質基材をベースとしており、メラミン樹脂、フェノール樹脂等の熱硬化性樹脂が含侵処理されている。

【0015】また、この吸音性基材の表裏面の少なくとも一方側面には、補強層がラミネートされており、この補強層としては、ガラス繊維にウレタン樹脂等の熱硬化性樹脂を含侵させたものが使用される。

【0016】次に、表皮層としては、クロス、不織布等の表皮材の裏面にポリウレタンフォーム、ポリエチレンフォーム等のクッション材を裏打ちした積層シート材料が使用されている。

【0017】更に、遮音層としては、非通気性樹脂フィルムを使用し、ポリオレフィン樹脂、ポリアミド樹脂、ポリエステル樹脂、エポキシ樹脂等から適宜選択できる。また、防音材の車体パネル対向面には、低級音対策としてポリエステル繊維をニードルパンチ加工により形成した不織布が一体化されている。

【0018】上記遮音層は、吸音層の表裏面側の少なくとも一方面側に設けられれば良く、例えば、表裏面の一側面のみに一体化した場合は車体パネルと遮音層との二重壁遮音機能が得られ、また、吸音層の両面に一体化した場合は、車体パネルと二層の遮音層との間で三重壁遮音機能が得られることになる。

【0019】次に、本発明に係る車両用防音材の別実施形態は、吸音層の表面側に表皮層を積層してなり、車体パネルの室内面側に空気層を介して取り付けられる車両用防音材であって、吸音層には、吸音層の車室内面側から穿設される細孔が穿設されていることを特徴とする。

【0020】ここで、吸音層に形成される細孔は、吸音層の表面側(室内側に対向する面)から穿設され、細孔の深さは、吸音層の厚みに対して50〜100%の範囲内に設定するのが好ましく、細孔のピッチ間隔、並びに細孔の径は、吸音層の厚み及び剛性等を考慮して適宜選択される。

【0021】また、この細孔を形成する細孔形成エリアは、吸音層の全面に設定しても良いが、騒音を吸音するエリアを特定して部分的に設けるようにしても良く、更に、吸音層に細孔を設けて吸音性能を高めた吸音層の裏面側に遮音層を設ければ、更に良好な防音特性が得られる。

【0022】以上の構成から明らかなように、吸音層の表裏面側の少なくとも一方面側に遮音層を形成した場合、車体パネルと遮音層との間で二重壁遮音効果が得られ、吸音層のもつ吸音性能に加えて二重壁遮音性能により、低周波数域から高周波数域に至るあらゆる周波数域の騒音に効果があり、優れた防音性能が得られる。

【0023】また、吸音層に細孔を開設すれば、多孔質吸音機能をより高めることができ、吸音層の厚みを増大させることなく、吸音性能を増大させることができる。

【0024】

【発明の実施の形態】以下、本発明に係る車両用防音材を車両用ルーフトリムに適用した実施形態について、添付図面を参照しながら詳細に説明する。

【0025】図1はルーフトリムを室内側からみた平面図、図2は同ルーフトリムをルーフパネルの室内側に取り付けた状態を示す説明図、図3はルーフトリムの構成を示す拡大断面図、図4は同ルーフトリムの成形工程を説明する概要図、図5,図6は本発明に係る車両用防音材の第1実施形態の変形例を示す各説明図、図7は本発明の第2実施形態を示すもので、ルーフトリムに適用した構成を示す断面図、図8は第2実施形態における吸音層の細孔を示す説明図、図9は本発明に係る第2実施形態におけるルーフトリムを室内側からみた平面図である。

【0026】図1乃至図6に基づいて、本発明の第1実施形態について説明する。まず、本発明に係る車両用ルーフトリム10は、車両の車体パネル20を覆う外形状を備えており、室内側に向けてやや湾曲状凹部面となるように緩やかなカーブをもって成形されており、フロント側縁部には、サンバイザを格納する凹部11並びにルームミラー取付用孔12が形成され、略中央部にはルームランプ取付用開口13が開設されている。

【0027】そして、ルーフトリム10は、図2に示すように、中央の吸音層30の表面側(室内面側)に表皮層40が一体化されるとともに、吸音層30の裏面側に遮音層50が一体化された大略三層構造から構成され、車体パネル20のレインフォース21に図示しないクリップを介して取り付けられ、ルーフトリム10の背面側には、車体パネル20との間に空気層22が形成されている。

【0028】更に詳しくは、ルーフトリム10を構成する吸音層30、表皮層40、遮音層50の各層は、図3に示すように、まず吸音層30は、ポリウレタンフォームにメラミン樹脂、フェノール樹脂等の熱硬化性樹脂を含侵処理した吸音性基材31の表裏面に補強層32が積層一体化された構成であり、補強層32としては、ガラス繊維にメラミン樹脂、ウレタン樹脂等の熱硬化性樹脂が含侵処理されている。

【0029】従って、耐熱性に優れ、かつ良好な形状保持性を備えるとともに、優れた吸音特性を備えている。

【0030】次に、上記吸音層30の室内面側に積層される表皮層40は、クロス、不織布等からなる表皮材41の裏面にポリウレタンフォーム、ポリエチレンフォーム等のクッション材42が積層されており、良好な外観風合い、手触り感を備えている。

【0031】一方、吸音層30の裏面(車体パネル側面)に積層される遮音層50は、本実施形態では非通気性樹脂フィルムを素材としており、例えば、ポリオレフィン樹脂フィルム、ポリアミド樹脂フィルム、ポリエステル樹脂フィルム、エポキシ樹脂フィルム等から適宜選択されて良く、本実施形態ではポリアミド樹脂フィルムが使用されている。

【0032】更に、この遮音層50の背面側には、車体パネル20やレインフォース21に対する緩衝作用を付与するために、ニードルパンチング加工を施したポリエステル不織布等からなる擦れ音防止用の裏面不織布51が貼着されている。

【0033】本発明に係る車両用ルーフトリム10は、以上のように構成されているため、吸音層30のもつ優れた吸音性能と、車体パネル20と遮音層50との間の二重壁遮音機能により優れた防音特性を発揮する。

【0034】すなわち、図3中車外からの騒音F1は、車体パネル20を通じて車両内に伝播するが、遮音層50背面側の空気層22内部で騒音がエネルギー減衰され、吸音層30を通じて車室内側に伝播する騒音f1´は従来の図11中のf1に比べ極めて小さく抑えられる。

【0035】また、車室内の騒音F2についても、吸音層30を通じて遮音層50で一部が反射され、遮音層50を透過して空気層22に侵入する騒音は、空気層22内部でエネルギーが減衰されて、車両の室内に騒音f2´として、再び進入するが、この騒音f2´に対しても、図11中のf2に比べ小さく規制できる。

【0036】ところで、車体パネル20と遮音層50との間に形成される二重壁遮音機能は、低周波数域の騒音に対して特に有効であり、吸音層30が達成する多孔質吸音性能は、高周波数域の騒音に対して有効であるため、本発明のように、吸音層30裏面に遮音層50を設けることにより、全ての周波数域の騒音に対して有効に防音することができる。

【0037】次に、車両用ルーフトリム10の成形工程の概要を説明すると、図4に示すように、型開き状態にあるホットプレス成形用上下型60,61内に予めラミネートされている表皮層40、吸音層30、及び裏面不織布51を一体化した遮音層50をこの順序で積層して、ホットプレス成形用上型60を昇降用シリンダ62を動作させて下降操作し、ホットプレス成形用上下型60,61で熱圧成形を施すことにより、やや湾曲状をなすルーフトリム10を所望形状に成形することができる。

【0038】次いで、図5,図6は遮音層50の配置を変更した変形例を示すもので、図5に示すルーフトリム10は、吸音層30の表面側、すなわち吸音層30と表皮層40との間に遮音層50が介装されている。

【0039】従って、この構成においては、裏面不織布51は吸音層30における背面側の補強層32に一体化されており、また、成形直後、表皮層40におけるクッション材42が未硬化のホットメルトフィルム(遮音層50)に圧縮状態で付着するのを防止するために、遮音層50と表皮層40との間に不織布52を設ける必要がある。

【0040】そして、遮音層50を吸音層30の表面側(室内面側)に設けた場合においても、車体パネル20と遮音層50との間の二重壁遮音効果が期待でき、前述した実施形態と同様、優れた防音特性が得られる。

【0041】更に、図6に示すように、吸音層30の両面に遮音層50を設けても良く、吸音層30の両面に遮音層50を配置した場合には、車体パネル20と二層の遮音層50による三重壁遮音効果が期待でき、より良好な防音特性が得られる。

【0042】次いで、図7乃至図9は、本発明の第2実施形態を示すもので、第1実施形態と同一部分には同一符号を付し、その詳細な説明は省略する。

【0043】この第2実施形態においては、ルーフトリム10の構成として、吸音層30の表面側に表皮層40、裏面側に遮音層50を配置する大略三層構造を採用することは第1実施形態と同一であるが、この実施形態においては、更に吸音特性を高めるために、吸音層30に細孔70を開設して、吸音層30のもつ多孔質吸音性能をより高めた構成となっている。

【0044】上記吸音層30の構成は、図8に示すように、吸音性基材31の両面に補強層32が一体化されており、これら吸音層30の室内面側から細孔70が吸音層30の厚み方向に沿って貫通形成した場合を100%、細孔70の深さを吸音層30の厚みの50%の間が特に好ましく、細孔70の深さ寸法は、細孔70のピッチ間隔や必要とされる剛性に応じて適宜選択して良い。また、細孔70の内壁面に細かな凹凸を形成すれば、吸音性能をより高めることができる。

【0045】更に、ルーフトリム10の吸音層30に細孔70を形成する際、細孔形成エリアをAとした場合、図9に示すように、乗員が着座する箇所に対応して部分的に細孔形成エリアAを設ければ、剛性を低下させることなく、吸音性能だけを向上させることができ、より実用的である。

【0046】以上、車体パネル20の室内側に空気層22を介して取り付けられるルーフトリム10の構成について本発明を適用したが、トランクルーム内のトランクトリム等に有効に適用でき、車両のトランクルーム、あるいはエンジンルーム内に配置される車両用防音材に広範囲に適用できる。

【0047】

【発明の効果】以上説明した通り、本発明に係る車両用防音材は、吸音層の表裏面の少なくとも一方側に遮音層が積層され、車体パネルとの間に空気層を介して取り付けられるという構成であるため、吸音層のもつ吸音性能と車体パネルと遮音層との間での多重壁遮音性能とが得られ、低周波数域から高周波数域のあらゆる騒音に対して有効にエネルギー減衰でき、優れた防音特性が得られるという効果を有する。

【0048】また、本発明によれば、吸音層の厚み方向に沿って複数の細孔を設けるという構成であるため、吸音層のもつ多孔質吸音性能をより高めることができ、重量化を招くことなく、優れた防音特性が得られるという効果を有する。

【図面の簡単な説明】

【図1】本発明に係る車両用防音材を適用した自動車用ルーフトリムを示す室内側からみた平面図である。

【図2】図1に示す車両用ルーフトリムを車体パネルに取り付けた状態を示す断面図である。

【図3】本発明に係る車両用防音材をルーフトリムに適用した第1実施形態の構成を示す断面図である。

【図4】図3に示すルーフトリムの成形工程の概要を示す説明図である。

【図5】図3に示すルーフトリムの変形例を示す断面図である。

【図6】図3に示すルーフトリムの変形例を示す断面図である。

【図7】本発明に係る車両用防音材をルーフトリムに適用した第2実施形態の構成を示す断面図である。

【図8】図7に示すルーフトリムにおける細孔の形態を示す説明図である。

【図9】図7に示すルーフトリムを室内側からみた平面図である。

【図10】車両に設けられるルーフトリムを示す説明図である。

【図11】従来のルーフトリムの構成を示す断面図である。

【符号の説明】

10 ルーフトリム

20 車体パネル

21 レインフォース

22 空気層

30 吸音層

31 吸音性基材

32 補強材

40 表皮層

41 表皮材

42 クッション材

50 遮音層

51 裏面不織布

52 不織布

60,61 ホットプレス成形用上下型

70 細孔

A 細孔形成エリア

【特許請求の範囲】

【請求項1】 吸音層(30)の表面側に表皮層(40)を積層してなり、車体パネル(20)の室内面側に空気層(22)を介して取り付けられる車両用防音材(10)であって、吸音層(30)の少なくとも一方面側に遮音層(50)が積層一体化され、遮音層(50)と車体パネル(20)とにより多重壁遮音構造となることを特徴とする車両用防音材。

【請求項2】 吸音層(30)の表面側に表皮層(40)を積層してなり、車体パネル(20)の室内面側に空気層(22)を介して取り付けられる車両用防音材(10)であって、吸音層(30)には、吸音層(30)の車室内面側から穿設される細孔(70)が穿設されていることを特徴とする車両用防音材。

【請求項3】 吸音層(30)に穿設される細孔(70)の深さが吸音層(30)の厚みに対して50〜100%に設定されていることを特徴とする請求項2に記載の車両用防音材。

【請求項4】 吸音層(30)に細孔(70)を形成する細孔形成エリア(A)は、吸音性が要求される部位のみに設けられていることを特徴とする請求項2又は3に記載の車両用防音材。

【請求項5】 吸音層(30)の車体パネル面側に遮音層(50)が一体化されていることを特徴とする請求項2乃至4のいずれかに記載の車両用防音材。

【請求項1】 吸音層(30)の表面側に表皮層(40)を積層してなり、車体パネル(20)の室内面側に空気層(22)を介して取り付けられる車両用防音材(10)であって、吸音層(30)の少なくとも一方面側に遮音層(50)が積層一体化され、遮音層(50)と車体パネル(20)とにより多重壁遮音構造となることを特徴とする車両用防音材。

【請求項2】 吸音層(30)の表面側に表皮層(40)を積層してなり、車体パネル(20)の室内面側に空気層(22)を介して取り付けられる車両用防音材(10)であって、吸音層(30)には、吸音層(30)の車室内面側から穿設される細孔(70)が穿設されていることを特徴とする車両用防音材。

【請求項3】 吸音層(30)に穿設される細孔(70)の深さが吸音層(30)の厚みに対して50〜100%に設定されていることを特徴とする請求項2に記載の車両用防音材。

【請求項4】 吸音層(30)に細孔(70)を形成する細孔形成エリア(A)は、吸音性が要求される部位のみに設けられていることを特徴とする請求項2又は3に記載の車両用防音材。

【請求項5】 吸音層(30)の車体パネル面側に遮音層(50)が一体化されていることを特徴とする請求項2乃至4のいずれかに記載の車両用防音材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2002−2408(P2002−2408A)

【公開日】平成14年1月9日(2002.1.9)

【国際特許分類】

【出願番号】特願2000−186823(P2000−186823)

【出願日】平成12年6月21日(2000.6.21)

【出願人】(000177461)三和工業株式会社 (13)

【出願人】(000124454)河西工業株式会社 (593)

【Fターム(参考)】

【公開日】平成14年1月9日(2002.1.9)

【国際特許分類】

【出願日】平成12年6月21日(2000.6.21)

【出願人】(000177461)三和工業株式会社 (13)

【出願人】(000124454)河西工業株式会社 (593)

【Fターム(参考)】

[ Back to top ]