車両用駆動装置の油圧制御装置

【課題】簡易な構造で、ライン圧の調圧を行う専用のリニアソレノイドバルブを設けることを不要とすることが可能な車両用駆動装置の油圧制御装置を提供する。

【解決手段】油圧制御装置の油圧調整部1Aは、制御油室21aに入力される入力圧に応じてオイルポンプ15からの油圧をライン圧PLに調圧するプライマリレギュレータバルブ21と、内燃エンジンと変速機との動力伝達を接続し得るクラッチK−0の油圧サーボ40に供給する係合圧PK0を調圧出力するリニアソレノイドバルブSLUと、該リニアソレノイドバルブSLUの係合圧PK0をプライマリレギュレータバルブ21の制御油室21aに入力し得る油路e4,e5,e6とを備える。該プライマリレギュレータバルブ21において、係合圧PK0に応じてライン圧PLの調圧が行われるので、簡易な構造で、かつライン圧の調圧を行う専用のリニアソレノイドバルブが不要となる。

【解決手段】油圧制御装置の油圧調整部1Aは、制御油室21aに入力される入力圧に応じてオイルポンプ15からの油圧をライン圧PLに調圧するプライマリレギュレータバルブ21と、内燃エンジンと変速機との動力伝達を接続し得るクラッチK−0の油圧サーボ40に供給する係合圧PK0を調圧出力するリニアソレノイドバルブSLUと、該リニアソレノイドバルブSLUの係合圧PK0をプライマリレギュレータバルブ21の制御油室21aに入力し得る油路e4,e5,e6とを備える。該プライマリレギュレータバルブ21において、係合圧PK0に応じてライン圧PLの調圧が行われるので、簡易な構造で、かつライン圧の調圧を行う専用のリニアソレノイドバルブが不要となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の車両に搭載される車両用駆動装置の油圧制御装置に係り、詳しくは、油圧発生源からの油圧をライン圧に調圧するライン圧調圧バルブを備えた車両用駆動装置の油圧制御装置に関する。

【背景技術】

【0002】

従来、例えば自動変速機の油圧制御装置等にあっては、エンジンから自動変速機に入力されるエンジントルクの大きさに応じて、クラッチやブレーキ等の摩擦係合要素の係合力(即ち油圧サーボの係合圧)を変更することで、摩擦係合要素のスリップ防止を図ると共に、大きな係合力が不要な際には無駄な油圧を減じて油圧損失(オイルポンプ駆動ロス)の低減を図って、車両の燃費向上が図られている。

【0003】

このようにエンジントルクの大きさによって摩擦係合要素の係合力を変更する構造としては、スロットル開度等に応じて出力する制御油圧の大きさを変更する専用のリニアソレノイドバルブ(SLT)を設け、該リニアソレノイドバルブ(SLT)の制御油圧によってレギュレータバルブを制御することで、全ての油圧制御の元圧となるライン圧を調圧する手法が採用されていた(特許文献1参照)。

【0004】

しかしながら、ライン圧の調圧を行う専用のリニアソレノイドバルブ(SLT)を設けることは、油圧制御装置のコンパクト化やコストダウンの妨げとなるという問題がある。

【0005】

そこで、油圧制御される各部位(例えば摩擦係合要素の油圧サーボ、パワーローラ制御用の油圧サーボ等)のうちの最大の油圧をレギュレータバルブに導き、その最大の油圧よりも所定圧高いライン圧を出力するように構成することで、油圧が必要な部位に必要な大きさの油圧を供給することを可能とするものでありながら、ライン圧の調圧を行う専用のリニアソレノイドバルブ(SLT)を設けることを不要とするものが提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−246306号公報

【特許文献2】特開2007−271058号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献2のものは、ライン圧の調圧を行う専用のリニアソレノイドバルブ(SLT)を不要とすることができるが、各部位の油圧のうちの最大の油圧をレギュレータバルブまで導くまでの油路構造が複雑であり、特に多段変速を行う変速機など、油圧制御する摩擦係合要素が多数あるものでは、高い方の油圧を選択するチェックボール弁などの数も増えると共に、油路構造がさらに複雑となるため、油圧制御装置のコンパクト化やコストダウンの妨げとなる虞がある。

【0008】

そこで本発明は、簡易な構造で、ライン圧の調圧を行う専用のリニアソレノイドバルブを設けることを不要とし、もってコンパクト化やコストダウンが可能な車両用駆動装置の油圧制御装置を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る車両用駆動装置(3)の油圧制御装置(1)は(例えば図1乃至図5参照)、制御油室(21a)に入力される入力圧に応じて油圧発生源(15)からの油圧をライン圧(PL)に調圧するライン圧調圧バルブ(21)と、

内燃エンジン(2)と変速機(5)との動力伝達を接続し得る動力接続用摩擦係合要素(K−0)の油圧サーボ(40)に供給する動力接続用係合圧(PK0)を調圧出力する動力接続用ソレノイドバルブ(SLU)と、

前記動力接続用ソレノイドバルブ(SLU)が調圧出力する前記動力接続用係合圧(PK0)を前記ライン圧調圧バルブ(21)の制御油室(21a)に入力し得る入力油路(e4,e5,e6)と、を備え、

前記ライン圧調圧バルブ(21)は、前記動力接続用係合圧(PK0)を前記入力圧として入力し、該動力接続用係合圧(PK0)に応じて前記ライン圧(PL)の調圧を行うことを特徴とする。

【0010】

また、本発明に係る車両用駆動装置(3)の油圧制御装置(1)は(例えば図3、図4、図5参照)、前記変速機(5)の変速比を変更し得る各変速用摩擦係合要素(C−1,C−2,C−3,B−1,B−2)の油圧サーボ(31,32,33,34,35)に対して供給する各係合圧を調圧出力する複数の変速用ソレノイドバルブ(SL1,SL2,SL3,SL4)を備え、

前記動力接続用ソレノイドバルブ(SLU)が調圧出力する前記動力接続用係合圧(PK0)は、前記複数の変速用ソレノイドバルブ(SL1,SL2,SL3,SL4)が調圧出力する前記各係合圧のうちの最大となる係合圧(例えばPC1−MAX)よりも低い範囲で調圧されることを特徴とする。

【0011】

更に、本発明に係る車両用駆動装置(3)の油圧制御装置(1)において(例えば図1、図4参照)、前記車両用駆動装置(3)は、前記動力接続用摩擦係合要素(K−0)と前記変速機(5)との動力伝達経路に駆動連結された回転電機(4)を有してなり、

前記動力接続用ソレノイドバルブ(SLU)は、非通電時に前記動力接続用係合圧(PK0)を非出力とするノーマルクローズタイプからなり、

非通電時に信号圧(PS1)を出力するノーマルオープンタイプからなる保障用ソレノイドバルブ(S1)と、

前記保障用ソレノイドバルブ(S1)の信号圧(PS1)と前記動力接続用ソレノイドバルブ(SLU)の動力接続用係合圧(PK0)とを入力し、大きい方の油圧を前記ライン圧調圧バルブ(21)の制御油室(21a)に出力する油圧選択バルブ(24)と、を備え、

前記ライン圧調圧バルブ(21)は、非通電時に、前記油圧選択バルブ(24)を介して前記保障用ソレノイドバルブ(S1)の信号圧(PS1)を前記入力圧として前記制御油室(21a)に入力し、該信号圧(PS1)に応じた前記ライン圧(PL)を出力することを特徴とする。

【0012】

また、本発明の車両用駆動装置の油圧制御装置において(例えば図4参照)、前記保障用ソレノイドバルブ(S1)は、故障時以外の正常時に通電されることを特徴とする。

【0013】

なお、上記カッコ内の符号は、図面と対照するためのものであるが、これは、発明の理解を容易にするための便宜的なものであり、特許請求の範囲の構成に何等影響を及ぼすものではない。

【発明の効果】

【0014】

請求項1に係る本発明によると、動力接続用ソレノイドバルブが調圧出力する動力接続用係合圧に応じて、ライン圧調圧バルブがライン圧の調圧を行うので、動力接続用摩擦係合要素を介して変速機に入力される内燃エンジンの駆動力の大きさに応じてライン圧を調圧することを可能とすることができる。これにより、簡易な構造で、ライン圧の調圧を行う専用のリニアソレノイドバルブを設けることを不要とすることができ、油圧制御装置のコンパクト化やコストダウンを可能とすることができる。

【0015】

請求項2に係る本発明によると、動力接続用ソレノイドバルブが調圧出力する動力接続用係合圧が、複数の変速用ソレノイドバルブが調圧出力する各係合圧のうちの最大となる係合圧よりも低い範囲で調圧されるので、動力接続用ソレノイドバルブの非調圧領域を勘案しても、変速用ソレノイドバルブによってライン圧の調圧を行う場合に比して、オイルポンプの負荷領域を低い範囲にすることができ、オイルポンプ駆動ロスを低減できて、車輌の燃費向上を図ることができる。

【0016】

請求項3に係る本発明によると、動力接続用ソレノイドバルブがノーマルクローズタイプからなるので、非通電時に、そのまま動力接続用ソレノイドバルブの係合圧でライン圧を調圧すると、該ライン圧が最小となってしまうが、ノーマルオープンタイプからなる保障用ソレノイドバルブの信号圧が、油圧選択バルブを介してライン圧調圧バルブの制御油室に入力されるので、信号圧の大きさに応じた所定の大きさのライン圧の出力を保障することができる。特に、この場合は、動力接続用ソレノイドバルブの係合圧が出力されずに動力接続用摩擦係合要素が解放されて、内燃エンジンから変速機に駆動力が伝達されない状態であるが、回転電機によって走行する場合における変速機の変速用摩擦係合要素に対して、所定の大きさのライン圧を供給することができ、回転電機の駆動力による各変速用摩擦係合要素のスリップを防止するので、回転電機によるEV走行状態を保障することができる。

【0017】

請求項4に係る本発明によると、保障用ソレノイドバルブは、故障時以外の正常時に通電されるので、正常時は、保障用ソレノイドバルブの信号圧は非出力とされ、動力接続用ソレノイドバルブの係合圧に応じたライン圧の調圧状態を確保することができる。

【図面の簡単な説明】

【0018】

【図1】本発明を適用し得る車両用駆動装置を示すスケルトン図。

【図2】本車両用駆動装置の変速機の係合表。

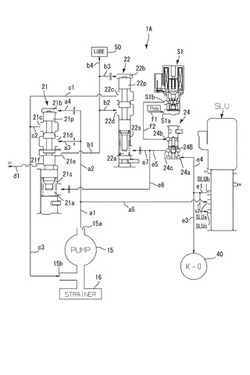

【図3】本車両用駆動装置の油圧制御装置を示す油圧回路図。

【図4】油圧制御装置における圧力調整部を示す油圧回路図。

【図5】ライン圧とプライマリレギュレータバルブの入力圧との関係を示す図。

【発明を実施するための形態】

【0019】

以下、本発明に係る実施の形態を図1乃至図5に沿って説明する。まず、本発明を適用し得る車両用駆動装置3の概略構成について図1に沿って説明する。図1に示すように、例えばFFタイプ(フロントエンジン、フロントドライブ)の車輌に用いて好適なハイブリッド駆動装置としての車両用駆動装置3は、内燃エンジン2に接続し得る車両用駆動装置3としての入力軸8を有しており、該入力軸8の軸方向を中心として、エンジン接続用クラッチ(動力接続用摩擦係合要素)K−0(以下、単に「クラッチK−0」という)、モータジェネレータ(M/G)4、変速機5とを備えている。

【0020】

詳細には、車両用駆動装置3としての入力軸8と、変速機5の入力軸10との間には、それら入力軸8と入力軸10との動力伝達を接続・切断自在なK−0が備えられている。入力軸10には、モータジェネレータ(回転電機)(以下、単に「モータ」という)4のロータ4aが駆動連結されており、ステータ4bは、車両用駆動装置3のケース9に対して固定されている。

【0021】

上記変速機5には、入力軸10上において、プラネタリギヤSPと、プラネタリギヤユニットPUとが備えられている。上記プラネタリギヤSPは、サンギヤS1、キャリヤCR1、及びリングギヤR1を備えており、該キャリヤCR1に、サンギヤS1及びリングギヤR1に噛合するピニオンP1を有している、いわゆるシングルピニオンプラネタリギヤである。

【0022】

また、該プラネタリギヤユニットPUは、4つの回転要素としてサンギヤS2、サンギヤS3、キャリヤCR2、及びリングギヤR2を有し、該キャリヤCR2に、サンギヤS2及びリングギヤR2に噛合するロングピニオンPLと、サンギヤS3に噛合するショートピニオンPSとを互いに噛合する形で有している、いわゆるラビニヨ型プラネタリギヤである。

【0023】

上記プラネタリギヤSPのサンギヤS1は、ケース9に対して固定されており、また、上記リングギヤR1は、上記入力軸10に駆動連結されて、該入力軸10の回転と同回転(以下「入力回転」という。)になっている。更に上記キャリヤCR1は、該固定されたサンギヤS1と該入力回転するリングギヤR1とにより、入力回転が減速された減速回転になると共に、クラッチ(変速用摩擦係合要素)C−1及びクラッチ(変速用摩擦係合要素)C−3に接続されている。

【0024】

上記プラネタリギヤユニットPUのサンギヤS2は、バンドブレーキからなるブレーキ(変速用摩擦係合要素)B−1に接続されてケース9に対して固定自在となっていると共に、上記クラッチC−3に接続され、該クラッチC−3を介して上記キャリヤCR1の減速回転が入力自在となっている。また、上記サンギヤS3は、クラッチC−1に接続されており、上記キャリヤCR1の減速回転が入力自在となっている。

【0025】

更に、上記キャリヤCR2は、入力軸10の回転が入力されるクラッチ(変速用摩擦係合要素)C−2に接続され、該クラッチC−2を介して入力回転が入力自在となっており、また、ワンウェイクラッチF−1及びブレーキ(変速用摩擦係合要素)B−2に接続されて、該ワンウェイクラッチF−1を介してケース9に対して一方向の回転が規制されると共に、該ブレーキB−2を介して回転が固定自在となっている。そして、上記リングギヤR2は、カウンタギヤ11に接続されており、該カウンタギヤ11は、不図示のカウンタシャフト、ディファレンシャル装置を介して駆動車輪に接続されている。

【0026】

上記構成の変速機5は、図1のスケルトンに示す各クラッチC−1〜C―3、ブレーキB―1,B―2、ワンウェイクラッチF―1が、図2の係合表に示すように係脱されることにより、前進1速段(1ST)〜前進6速段(6TH)、及び後進1速段(REV)を達成している。なお、クラッチK−0は、不図示の制御部が、アクセル開度や車速等に基づき、内燃エンジン2の駆動力が必要であると判断した際に、適宜に係合される。

【0027】

ついで、本車両用駆動装置3の油圧制御装置1について図3及び図4に沿って説明する。本油圧制御装置1は、図3に示すように、各種の油圧(ライン圧PL、セカンダリ圧PSEC、モジュレータ圧PMOD)を調圧する圧力調整部1Aと、上述のクラッチC−1,C−2,C−3及びブレーキB−1,B−2の油圧サーボ31,32,33,34,35に供給する各係合圧を調圧して変速機5の変速比の変更(伝達経路の変更)を行う変速制御部1Bと、を備えて構成されている。以下の説明では、まず変速制御部1Bについて図3に沿って概略構成を説明し、続けて、その変速制御部1Bにライン圧PLを供給する圧力調整部1Aについて図4に沿って詳細に説明する。

【0028】

変速制御部1Bは、図3に示すように、大まかに、マニュアルシフトバルブ25、リニアソレノイドバルブ(複数の変速用ソレノイドバルブ)SL1,SL2,SL3,SL4、SL5、第1チェックボールバルブ29等を備えて構成されている。

【0029】

マニュアルシフトバルブ25は、不図示のシフトレバーの操作によって駆動されるスプール25pを有していると共に、詳しくは後述するライン圧PLが入力される入力ポート25aと、ライン圧PLを前進レンジ圧PDとして出力し得る前進レンジ出力ポート25bと、ライン圧PLを後進レンジ圧PRとして出力し得る後進レンジ出力ポート25cと、前進レンジ圧PDをドレーン(排出)し得るドレーンポート25dと、を有している。

【0030】

即ち、マニュアルシフトバルブ25は、P(パーキング)レンジ及びN(ニュートラル)レンジの状態で、スプール25pのP位置又はN位置によって、入力ポート25aと前進レンジ出力ポート25bとの間、及び入力ポート25aと後進レンジ出力ポート25cとの間を遮断し、前進レンジ圧PD及び後進レンジ圧PRを出力せず(非出力とし)、D(ドライブ)レンジの状態で、スプール25pのD位置に基づき、入力ポート25aと前進レンジ出力ポート25bとの間を連通して前進レンジ圧PDを該前進レンジ出力ポート25bから出力し、R(リバース)レンジの状態で、スプール25pのR位置に基づき、入力ポート25aと後進レンジ出力ポート25cとの間を連通して後進レンジ圧PRを該後進レンジ出力ポート25cから出力する。

【0031】

なお、不図示のシフトレバーがDレンジからNレンジに操作され、スプール25pがD位置からN位置に移動された際は、前進レンジ圧PDがチェックバルブ28を介してドレーンポート25dからドレーンされ、その後、前進レンジ圧PDが略々0圧となると、後述のリニアソレノイドバルブSL1,SL2,SL3,SL4に対してエアが混入しないように、チェックバルブ28が閉じられる。

【0032】

一方、リニアソレノイドバルブSL1は、上記前進レンジ出力ポート25bに接続されて前進レンジ圧PDを入力する入力ポートSL1aと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるクラッチC−1用の係合圧PC1を出力する出力ポートSL1bと、係合圧PC1をフィードバックするフィードバックポートSL1cと、を備えており、Dレンジの際に、図2の係合表に従って、出力ポートSL1bからクラッチC−1の油圧サーボ31に係合圧PC1を調圧出力し、クラッチC−1を係合・解放制御する。

【0033】

また、リニアソレノイドバルブSL2は、同様に、上記前進レンジ出力ポート25bに接続されて前進レンジ圧PDを入力する入力ポートSL2aと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるクラッチC−2用の係合圧PC2を出力する出力ポートSL2bと、係合圧PC2をフィードバックするフィードバックポートSL2cと、を備えており、Dレンジの際に、図2の係合表に従って、出力ポートSL2bからクラッチC−2の油圧サーボ32に係合圧PC2を調圧出力し、クラッチC−2を係合・解放制御する。

【0034】

更に、リニアソレノイドバルブSL4は、同様に、上記前進レンジ出力ポート25bに接続されて前進レンジ圧PDを入力する入力ポートSL4aと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるブレーキB−1用の係合圧PB1を出力する出力ポートSL4bと、係合圧PB1をフィードバックするフィードバックポートSL4cと、を備えており、Dレンジの際に、図2の係合表に従って、出力ポートSL4bからブレーキB−1の油圧サーボ34に係合圧PB1を調圧出力し、ブレーキB−1を係合・解放制御する。

【0035】

一方、第1チェックボールバルブ29は、上記マニュアルシフトバルブ25の後進レンジ出力ポート25cに接続された入力ポート29aと、上記前進レンジ出力ポート25bに接続された入力ポート29bと、リニアソレノイドバルブSL3の入力ポートSL3aに接続された出力ポート29cと、チェックボール29Bと、を備えて構成されており、該チェックボール29Bが、第1チェックボールバルブ29の内部の油路上を転動して、入力ポート29aと入力ポート29bとに入力された油圧の大きい方に押圧されることで、入力された油圧が大きい方の入力ポート29a又は入力ポート29bと出力ポート29cとを連通させる。即ち、第1チェックボールバルブ29は、Dレンジの際に前進レンジ圧PDをリニアソレノイドバルブSL3の入力ポートSL3aに入力し、Rレンジの際に後進レンジ圧PRをリニアソレノイドバルブSL3の入力ポートSL3aに入力する。

【0036】

リニアソレノイドバルブSL3は、上述のように第1チェックボールバルブ29を介して前進レンジ圧PD又は後進レンジ圧PRを入力する入力ポートSL3aと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるクラッチC−3用の係合圧PC3を出力する出力ポートSL3bと、係合圧PC3をフィードバックするフィードバックポートSL3cと、を備えており、Dレンジ又はRレンジの際に、図2の係合表に従って、出力ポートSL3bからクラッチC−3の油圧サーボ33に係合圧PC3を調圧出力し、クラッチC−3を係合・解放制御する。

【0037】

また、リニアソレノイドバルブSL5は、後述するプライマリレギュレータバルブ21に直接的に接続されてライン圧PLを入力する入力ポートSL5aと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるブレーキB−2用の係合圧PB2を出力する出力ポートSL5bと、係合圧PB2をフィードバックするフィードバックポートSL5cと、を備えており、図2の係合表に従って、出力ポートSL5bからブレーキB−2の油圧サーボ35に係合圧PB2を調圧出力し、ブレーキB−2を係合・解放制御する。

【0038】

ついで、本発明の要部となる油圧制御装置1の圧力調整部1Aについて図4に沿って説明する。図4に示すように、油圧制御装置1の圧力調整部1Aは、オイルパン17(図3参照)の内部に設けられたストレーナ16、オイルポンプ(油圧発生源)15、プライマリレギュレータバルブ(ライン圧調圧バルブ)21、セカンダリレギュレータバルブ22、モジュレータバルブ23(図3参照)、信号ソレノイドバルブ(保障用ソレノイドバルブ)S1、リニアソレノイドバルブ(動力接続用ソレノイドバルブ)SLU、チェックボールバルブ(油圧選択バルブ)24などを備えて構成されている。

【0039】

なお、図3に示すように、モジュレータバルブ23は、スプール23pと、該スプール23pを図3中上方側に付勢するスプリング23sと、を有して構成されていると共に、該スプリング23sの付勢力に抗する方向に入力された油圧が作用する油室23aと、後述するライン圧PLが入力される入力ポート23bと、ライン圧PLをモジュレータ圧PMODとして出力する出力ポート23cと、を有して構成されている。即ち、モジュレータバルブ23は、出力ポート23cから出力されたモジュレータ圧PMODを油室23aに入力することで、ライン圧PLが所定圧以上の大きさとなると、油室23aの油圧がスプリング23sの付勢力に打勝って入力ポート23bを塞ぐように動作することで、ライン圧PLを所定の一定圧に調圧したモジュレータ圧PMODを出力ポート23cから出力する。

【0040】

図4に示すように、オイルポンプ15は、オイルパン17(図3参照)からストレーナ16を介してオイルを吸上げる形で油圧を発生させている。上記オイルポンプ15により発生された油圧は、出力ポート15aより油路a1,a2,a3,a4,a5に出力されると共に、詳しくは後述するプライマリレギュレータバルブ21によってライン圧PLに調圧される。

【0041】

なお、図3及び図4に示すオイルポンプ15は、便宜上、1つのオイルポンプとして模式的に示しているが、具体的には、内燃エンジン2(図1参照)によって駆動される機械式オイルポンプと、内燃エンジン2を停止したEV走行中にあっても油圧を供給し得る電動オイルポンプとを並設した構造を採用したものである。従って、以下の説明においては、オイルポンプ15からは、内燃エンジン2の停止・駆動に拘らず、油圧が発生されるものとする。

【0042】

一方、リニアソレノイドバルブSLUは、非通電時に係合圧(動力接続用係合圧)PK0を非出力とするノーマルクローズタイプからなり、詳しくは、上記油路a5を介してライン圧PLを入力する入力ポートSLUaと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるクラッチK−0用の係合圧PK0を油路e1に出力する出力ポートSLUbと、係合圧PK0を油路e2を介してフィードバックするフィードバックポートSLUcと、を備えており、内燃エンジン2の駆動力を用いた走行の際には、出力ポートSLUbから油路e3を介してクラッチK−0の油圧サーボ40に係合圧PK0を調圧出力してクラッチK−0を係合制御し、内燃エンジン2を停止したモータ4によるEV走行の際には、係合圧PK0を非出力としてクラッチK−0を解放制御する。

【0043】

また、信号ソレノイドバルブS1は、故障時以外の正常時には通電され、故障時(オールオフモード時)などの非通電時に信号圧PS1を出力するノーマルオープンタイプのソレノイドバルブからなり、詳しくは、上記モジュレータバルブ23の出力ポート23cから油路f1を介してモジュレータ圧PMODが入力される入力ポートS1aと、該入力ポートS1aに入力されたモジュレータ圧PMODを油路f2に出力し得る出力ポートS1bと、を備えており、不図示の制御部からの指令に基づき、OFF制御された状態で出力ポートS1bからモジュレータ圧PMODを信号圧PS1として出力し、ON制御された状態で信号圧PS1を非出力とする。

【0044】

チェックボールバルブ24は、上記リニアソレノイドバルブSLUの出力ポートSLUbに油路e4を介して接続された入力ポート24aと、上記信号ソレノイドバルブS1の出力ポートS1bに油路f2を介して接続された入力ポート24bと、油路e5,e6を介して後述のプライマリレギュレータバルブ21の制御油室21aに接続されると共に、油路e7を介して後述のセカンダリレギュレータバルブ22の油室22aに接続された出力ポート24cと、チェックボール24Bと、を備えて構成されており、該チェックボール24Bが、チェックボールバルブ24の内部の油路上を転動して、入力ポート24aと入力ポート24bとに入力された油圧の大きい方に押圧されることで、入力された油圧が大きい方の入力ポート24a又は入力ポート24bと出力ポート24cとを連通させる。

【0045】

プライマリレギュレータバルブ21は、スプール21pと、該スプール21pを図中上方に付勢するスプリング21sと、を備えていると共に、該スプール21pの下方に制御油室21aと、該スプール21pの上方にフィードバック油室21bと、排出ポート21cと、調圧ポート21dと、背圧出力ポート21eと、油路d1を介して大気開放された排出ポート21fと、を備えている。上記制御油室21aには、正常時において、上述のリニアソレノイドバルブSLUより油路(入力油路)e4、チェックボールバルブ24、油路(入力油路)e5,e6を介して係合圧PK0が入力される。

【0046】

即ち、正常時には、プライマリレギュレータバルブ21のスプール21pに、上記フィードバック圧に対向してスプリング21sの付勢力と係合圧PK0とが作用し、要するに、該スプール21pの位置は、主に係合圧PK0の大きさによって制御される。該スプール21pが図中の下方側の状態であると、調圧ポート21dと排出ポート21cとが連通し、また、スプール21pが係合圧PK0に基づき図中の上方側の状態に移動制御されると、調圧ポート21dと排出ポート21cとの連通量(絞り量)が絞られて(遮断されて)いくと共に、調圧ポート21dと背圧出力ポート21eとの連通量(絞り量)が開いていく。つまり上記制御油室21aに入力される係合圧PK0の大きさによってスプール21pが上方側に向けて移動制御されると共に、排出ポート21cより排出される油圧量が調整されることで調圧ポート21dの油圧が調圧され、これによって油路a1,a2,a3,a4,a5の油圧がクラッチK−0の係合圧PK0に応じたライン圧PLとして調圧される。

【0047】

また、全てのソレノイドバルブに対する通電がオフされるオールオフモードなどの故障時にあっては、信号ソレノイドバルブS1がOFFされ、該信号ソレノイドバルブS1より油路f2、チェックボールバルブ24、油路e5,e6を介して信号圧PS1が入力される。更に、フィードバック油室21bには、ライン圧PLが油路a3,a4を介してフィードバック圧として入力される。

【0048】

すると、プライマリレギュレータバルブ21のスプール21pに、上記フィードバック圧に対向してスプリング21sの付勢力と信号圧PS1(即ちモジュレータ圧PMOD)とが作用し、要するに、該スプール21pの位置は、一定圧である信号圧PS1によって位置決めされる。つまり上記制御油室21aに入力される信号圧PS1の大きさによってスプール21pが中間的な位置に位置決めされることで、調圧ポート21dの油圧が一定圧に調圧され、これによって油路a1,a2,a3,a4,a5の油圧が信号圧PS1に応じて一定圧の大きさとなるライン圧PL−MODに維持される。

【0049】

なお、上記排出ポート21cより排出された油圧は、油路c2,c3を介してオイルポンプ15のポート15bに戻され、オイルポンプ15の元圧となるため、結果的にオイルポンプ15が必要な駆動力を下げることとになり、無駄なエネルギを消費することを防ぐことができ、油圧制御装置1を備える車両の燃費向上に寄与することが可能となる。

【0050】

セカンダリレギュレータバルブ22は、スプール22pと、該スプール22pを図中上方に付勢するスプリング22sとを備えていると共に、該スプール22pの上方に油室22bと、該スプール22pの下方に油室22aと、排出ポート22cと、調圧ポート22dとを備えている。上記油室22aには、上記プライマリレギュレータバルブ21と同様に、正常時において、上述のリニアソレノイドバルブSLUより油路e4、チェックボールバルブ24、油路e5,e7を介して係合圧PK0が入力される。

【0051】

即ち、正常時には、セカンダリレギュレータバルブ22のスプール22pに、上記フィードバック圧に対向してスプリング22sの付勢力と係合圧PK0とが作用し、要するに、該スプール22pの位置は、主に係合圧PK0の大きさによって制御される。該スプール22pが図中の下方側の状態であると、調圧ポート22dと排出ポート22cとが連通し、また、スプール22pが係合圧PK0に基づき図中の上方側の状態に移動制御されると、調圧ポート22dと排出ポート22cとの連通量(絞り量)が絞られて(遮断されて)いく。つまり上記油室22aに入力される係合圧PK0の大きさによってスプール22pが上方側に向けて移動制御されると共に、排出ポート22cより排出される油圧量が調整されることで調圧ポート22dの油圧が調圧され、これによって油路b1,b2,b3,b4の油圧がクラッチK−0の係合圧PK0に応じたセカンダリ圧PSECとして調圧される。なお、該セカンダリ圧PSECは潤滑油路(LUBE)50に供給される潤滑圧の元圧となる。

【0052】

また、オールオフモードなどの故障時にあっては、信号ソレノイドバルブS1がOFFされ、該信号ソレノイドバルブS1より油路f2、チェックボールバルブ24、油路e5,e7を介して信号圧PS1が入力される。更に、油室22bには、セカンダリ圧PSECが油路b3を介してフィードバック圧として入力される。

【0053】

すると、プライマリレギュレータバルブ21と同様に、セカンダリレギュレータバルブ22のスプール22pに、上記フィードバック圧に対向してスプリング22sの付勢力と信号圧PS1(即ちモジュレータ圧PMOD)とが作用し、要するに、該スプール22pの位置は、一定圧である信号圧PS1によって位置決めされる。つまり上記油室22aに入力される信号圧PS1の大きさによってスプール22pが中間的な位置に位置決めされることで、調圧ポート22dの油圧が一定圧に調圧され、これによって油路b1,b2,b3,b4の油圧が信号圧PS1に応じて一定圧の大きさとなるセカンダリ圧PSECに維持される。

【0054】

なお、同様に、上記排出ポート22cより排出された油圧は、油路c1,c3を介してオイルポンプ15のポート15bに戻され、オイルポンプ15の元圧となるため、結果的にオイルポンプ15が必要な駆動力を下げることとになり、無駄なエネルギを消費することを防ぐことができ、油圧制御装置1を備える車両の燃費向上に寄与することが可能となる。

【0055】

ついで、本車両用駆動装置3におけるライン圧PLの調圧動作について図4及び図5に沿って説明する。

【0056】

例えば正常時にあって、不図示の制御部の指令に基づきリニアソレノイドバルブSLUが制御され、係合圧PK0が非出力状態(クラッチK−0が完全解放状態)であると、プライマリレギュレータバルブ21の制御油室21aには係合圧PK0が入力されず、該プライマリレギュレータバルブ21のスプール21pには、フィードバック油室21bのフィードバック圧に対向して図4中下方側からスプリング21sの付勢力だけが作用する。

【0057】

この制御油室21aの入力圧Pが0である状態では、プライマリレギュレータバルブ21のスプール21pは図4中の最下方からスプリング21sの付勢力の分だけ上方に押圧された状態であって、図5に示すように、ライン圧としてはスプリング21sの付勢力に基づいたライン圧PL−SPが出力される。なお、このライン圧PL−SPは、各クラッチC−1〜C−3、ブレーキB−1,B−2やクラッチK−0をガタ詰め動作(ファーストフィル)し得る程度の圧力である。

【0058】

この状態から、例えば不図示の制御部の指令に基づきクラッチK−0を係合するように、リニアソレノイドバルブSLUから出力されるクラッチK−0の係合圧PK0を上昇していくと、該クラッチK−0が係合されていくと共に、図5に示すようにライン圧PLが係合圧PK0の大きさに比例して上昇していく。そして、クラッチK−0の係合状態にあっては、制御部はリニアソレノイドバルブSLUを制御して、内燃エンジン2の駆動力(エンジントルク)の大きさに応じて係合圧PK0が大きくなるように制御する。

【0059】

このようにクラッチK−0を係合した状態では、変速機5(図1参照)にエンジントルクが該クラッチK−0を介して入力され、各クラッチC−1〜C−3、ブレーキB−1,B−2にそれらのトルク分担に基づきエンジントルクが作用することになるが、制御部によってリニアソレノイドバルブSLUがエンジントルクの大きさに基づき制御されるので、各クラッチC−1〜C−3、ブレーキB−1,B−2やクラッチK−0にスリップが生じることはない。

【0060】

また、各クラッチC−1〜C−3、ブレーキB−1,B−2やクラッチK−0の油圧サーボ31,32,33,34,35,40において、チャンバ面積や摩擦材の総面積などを適宜に設定することで、同じエンジントルクでかつ同じライン圧PLという条件の元で、一般的に発進時のスリップ制御等に耐え得るように耐久性が重視された(摩擦材の総面積が大きく、潤滑油量も豊富である)クラッチK−0が初めにスリップするように設定することが可能であるので、たとえ係合圧PK0(ライン圧PL)がエンジントルクに比して小さくなったとしても、クラッチK−0がスリップし、各クラッチC−1〜C−3、ブレーキB−1,B−2にスリップが生じないので、変速機5の保護を図ることができる。

【0061】

ところで、例えばリニアソレノイドバルブSLUから最大の係合圧PK0をプライマリレギュレータバルブ21の制御油室21aに入力した際に、最大のライン圧PL−MAXを出力するように設定してしまうと、例えば最大のライン圧PL−MAXを出力している状態では、当該リニアソレノイドバルブSLUも最大の係合圧PK0を出力している状態であるので、これ以上リニアソレノイドバルブSLUによってプライマリレギュレータバルブ21を制御(つまりライン圧PLを調圧)することができない調圧不能な状態(いわゆる非調圧領域)が生じてしまう。

【0062】

このような非調圧領域では、オイルポンプ15から供給される油圧が上下して脈動したとしても、プライマリレギュレータバルブ21を制御する(動かす)ことができないので、つまりライン圧PLが脈動してしまい、各部位の油圧制御(例えばクラッチやブレーキの係合制御)が正確に行えなくなる虞があり、係合ショック等を生じたり各部位の耐久性に影響を与えたりする虞がある。

【0063】

ここで、例えば変速機5において最低変速段(前進1速段)から係合し、かつプラネタリギヤSPで減速された回転を伝達するために比較的大きなトルクを伝達するクラッチC−1の係合圧PC1が油圧制御装置1における最大油圧であるとすると、上述した特開2007−271058号公報の技術(各部位の最大の油圧をレギュレータバルブに導いてライン圧を制御する技術)を採用した場合には、クラッチC−1の係合圧PC1(リニアソレノイドバルブSL1の油圧)でプライマリレギュレータバルブ21のライン圧PLの制御を行うように構成することになる。

【0064】

すると、クラッチC−1の係合圧PC1を制御するリニアソレノイドバルブSL1の調圧領域で、プライマリレギュレータバルブ21を制御範囲内に収めるため、該プライマリレギュレータバルブ21で出力されるライン圧PLを、該リニアソレノイドバルブSL1の最大出力よりも更に大きくなるように設定する必要があり、その分、オイルポンプ15を高負荷で駆動する必要が生じるため、オイルポンプ駆動ロスが大きくなって、車輌の燃費向上の妨げになるという問題がある。

【0065】

しかしながら、本実施の形態では、プライマリレギュレータバルブ21のライン圧PLの制御が、摩擦材の総面積が大きい(ライン圧PLが低くても大きなトルク容量を維持できる)クラッチK−0の係合圧PK0によって行われるので、リニアソレノイドバルブSLUの非調圧領域(PKO−MAX)よりも低い圧力で最大のライン圧PL−MAX(例えば一番大きなトルク容量が必要なクラッチC−1の最大の係合圧PC1−MAX)となるように設定することができる(つまりPL−MAX<PKO−MAX)。これにより、例えばリニアソレノイドバルブSL1の非調圧領域(最大の係合圧PC1−MAX)より低い範囲でプライマリレギュレータバルブ21のライン圧PLの制御を行う場合に比して、最大のライン圧PL−MAXを小さくでき、オイルポンプ15の負荷領域を低い範囲にすることができて、オイルポンプ駆動ロスを低減でき、車輌の燃費向上を図ることができる。

【0066】

ところで、上述したようにリニアソレノイドバルブSLUはノーマルクローズタイプからなるので、故障を検知して全てのソレノイドバルブをオフにするオールオフモードとなると、例えばニュートラルレンジ時やパーキングレンジ時における変速機5と内燃エンジン2との接続は回避することができるものの、図5に示すように、係合圧PK0が0圧となって、そのままではプライマリレギュレータバルブ21のスプリング21sの付勢力に基づくライン圧PL−SPに低下してしまう虞があり、変速機5における各クラッチC−1〜C−3、ブレーキB−1,B−2の係合が確保できずに、モータ4による走行も不能になってしまう虞がある。

【0067】

しかしながら、本実施の形態では、図4に示すように、ノーマルオープンタイプからなる信号ソレノイドバルブS1を備えており、オールオフモード時(正常時以外の故障時)において、モジュレータ圧PMODが油路f2、チェックボールバルブ24、油路e5,e6を介してプライマリレギュレータバルブ21の制御油室21aに入力される。これにより、例えば電動オイルポンプが正常に作動している状態であれば(つまり変速機5の故障だけであれば)、図5に示すように、プライマリレギュレータバルブ21の入力圧Pとしてモジュレータ圧PMODが確保されるので、該モジュレータ圧PMODに基づくライン圧PL−MODが最低限確保される。

【0068】

これにより、各クラッチC−1〜C−3、ブレーキB−1,B−2の係合制御を可能にすることができ、例えば油圧制御装置1にオールオフモード時に所定の変速段(例えば前進3速段など)を確保する油圧回路を備えておくことで、モータ4による走行を可能とし、車両を安全な場所に移動させるなどのフェールセーフ状態を確保することができる。

【0069】

なお、例えば油圧制御装置1にオールオフモード時に所定の変速段(例えば前進3速段など)を確保する油圧回路としては、リニアソレノイドバルブSL1,SL3をノーマルオープンタイプで構成しておくような構造でもよく、また、特開2010−84855号公報のような油路構造を採用することも考えられ、特にオールオフモード時に変速段を形成できる手法であれば、どのような手法であっても構わない。

【0070】

以上説明したように本車両用駆動装置3の油圧制御装置1によると、リニアソレノイドバルブSLUが調圧出力する係合圧PK0に応じて、プライマリレギュレータバルブ21がライン圧PLの調圧を行うので、クラッチK−0を介して変速機5に入力される内燃エンジン2の駆動力の大きさに応じてライン圧PLを調圧することを可能とすることができる。これにより、簡易な構造で、ライン圧PLの調圧を行う専用のリニアソレノイドバルブ(例えばリニアソレノイドバルブSLT等)を設けることを不要とすることができ、油圧制御装置1のコンパクト化やコストダウンを可能とすることができる。

【0071】

また、リニアソレノイドバルブSLUが調圧出力する係合圧PK0が、リニアソレノイドバルブSL1,SL2,SL3,SL4,SL5が調圧出力する各係合圧のうちの最大となる係合圧(例えばクラッチC−1の係合圧PC1)よりも低い範囲で調圧されるので、リニアソレノイドバルブSLUの非調圧領域を勘案しても、例えばリニアソレノイドバルブSL1によってライン圧PLの調圧を行う場合に比して、オイルポンプ15の負荷領域を低い範囲にすることができ、オイルポンプ駆動ロスを低減できて、車輌の燃費向上を図ることができる。

【0072】

更に、リニアソレノイドバルブSLUがノーマルクローズタイプからなるので、非通電時に、そのままリニアソレノイドバルブSLUの係合圧PK0でライン圧PLを調圧すると、該ライン圧PLが最小(PL−SP)となってしまうが、ノーマルオープンタイプからなる信号ソレノイドバルブS1の信号圧PS1が、チェックボールバルブ24を介してプライマリレギュレータバルブ21の制御油室21aに入力されるので、信号圧PS1の大きさ(つまりモジュレータ圧PMOD)に応じた所定の大きさのライン圧PL−MODの出力を保障することができる。特に、この場合は、リニアソレノイドバルブSLUの係合圧PK0が出力されずにクラッチK−0が解放されて、内燃エンジン2から変速機5に駆動力が伝達されない状態であるが、モータ4によって走行する場合における変速機5の故障時に係合する摩擦係合要素(例えばクラッチC−1,C−3等)に対して、所定の大きさのライン圧PL−MODを供給することができ、モータ4の駆動力による故障時に係合する摩擦係合要素(例えばクラッチC−1,C−3等)のスリップを防止するので、モータ4によるEV走行状態を保障することができる。

【0073】

そして、信号ソレノイドバルブS1は、故障時以外の正常時に通電されるので、正常時は、信号ソレノイドバルブS1の信号圧PS1は非出力とされ、リニアソレノイドバルブSLUの係合圧PK0に応じたライン圧PLの調圧状態を確保することができる。

【0074】

なお、以上説明した本実施の形態においては、変速機5として前進6速段及び後進段を達成する多段式の変速機であるものを説明したが、例えば前進8速段を達成するような多段変速機であってもよく、勿論、変速段の段数はどのようなものであってもよい。更に、これら多段式変速機に限らず、ベルト式無段変速機、トロイダル式無段変速機などであっても、本発明を適用し得る。

【0075】

また、本実施の形態においては、内燃エンジン2と変速機5との間に配置されたクラッチK−0は、エンジン接続用のクラッチとして説明したが、技術的思想としては、いわゆるトルクコンバータ等の代わりとなる発進装置の発進クラッチであると考えても構わない。また、発進クラッチは、2系統の動力伝達経路を有する、いわゆるデュアル式のものであっても構わず、それら2つの発進クラッチの係合圧の大きい方を選択的にレギュレータバルブに導くようにしてもよい。

【0076】

さらに、本実施の形態においては、車両用駆動装置としてモータ4を備えたハイブリッド駆動装置であるものを説明したが、モータ4を備えていない、一般的な自動変速機にも本発明を適用し得ることは言うまでもない。

【0077】

また、本実施の形態において、オールオフモードの故障時に信号ソレノイドバルブS1から信号圧PS1を出力して所定圧のライン圧PL−MODを確保し、走行を保障するものを説明したが、モータ4によるEV走行時に信号ソレノイドバルブS1をオフして信号圧PS1を出力し、所定圧のライン圧PL−MODを確保するようにしても構わず、また、EV走行時には、クラッチK−0が係合しない範囲内でリニアソレノイドバルブSLUから係合圧PK0を出力して、ある程度のライン圧PLの大きさを確保するようにしてもよい。

【符号の説明】

【0078】

1 油圧制御装置

2 内燃エンジン

3 車両用駆動装置

4 回転電機(モータ)

5 変速機

15 油圧発生源(オイルポンプ)

21 ライン圧調圧バルブ(プライマリレギュレータバルブ)

21a 制御油室

24 油圧選択バルブ(第2チェックボールバルブ)

31 油圧サーボ

32 油圧サーボ

33 油圧サーボ

34 油圧サーボ

35 油圧サーボ

40 油圧サーボ

PL ライン圧

PK0 動力接続用係合圧

PS1 信号圧

C−1 変速用摩擦係合要素(クラッチ)

C−2 変速用摩擦係合要素(クラッチ)

C−3 変速用摩擦係合要素(クラッチ)

B−1 変速用摩擦係合要素(ブレーキ)

B−2 変速用摩擦係合要素(ブレーキ)

K−0 動力接続用摩擦係合要素(エンジン接続用クラッチ)

SL1 変速用ソレノイドバルブ(リニアソレノイドバルブ)

SL2 変速用ソレノイドバルブ(リニアソレノイドバルブ)

SL3 変速用ソレノイドバルブ(リニアソレノイドバルブ)

SL4 変速用ソレノイドバルブ(リニアソレノイドバルブ)

SLU 動力接続用ソレノイドバルブ(リニアソレノイドバルブ)

S1 保障用ソレノイドバルブ(信号ソレノイドバルブ)

e4,e5,e6 入力油路

【技術分野】

【0001】

本発明は、自動車等の車両に搭載される車両用駆動装置の油圧制御装置に係り、詳しくは、油圧発生源からの油圧をライン圧に調圧するライン圧調圧バルブを備えた車両用駆動装置の油圧制御装置に関する。

【背景技術】

【0002】

従来、例えば自動変速機の油圧制御装置等にあっては、エンジンから自動変速機に入力されるエンジントルクの大きさに応じて、クラッチやブレーキ等の摩擦係合要素の係合力(即ち油圧サーボの係合圧)を変更することで、摩擦係合要素のスリップ防止を図ると共に、大きな係合力が不要な際には無駄な油圧を減じて油圧損失(オイルポンプ駆動ロス)の低減を図って、車両の燃費向上が図られている。

【0003】

このようにエンジントルクの大きさによって摩擦係合要素の係合力を変更する構造としては、スロットル開度等に応じて出力する制御油圧の大きさを変更する専用のリニアソレノイドバルブ(SLT)を設け、該リニアソレノイドバルブ(SLT)の制御油圧によってレギュレータバルブを制御することで、全ての油圧制御の元圧となるライン圧を調圧する手法が採用されていた(特許文献1参照)。

【0004】

しかしながら、ライン圧の調圧を行う専用のリニアソレノイドバルブ(SLT)を設けることは、油圧制御装置のコンパクト化やコストダウンの妨げとなるという問題がある。

【0005】

そこで、油圧制御される各部位(例えば摩擦係合要素の油圧サーボ、パワーローラ制御用の油圧サーボ等)のうちの最大の油圧をレギュレータバルブに導き、その最大の油圧よりも所定圧高いライン圧を出力するように構成することで、油圧が必要な部位に必要な大きさの油圧を供給することを可能とするものでありながら、ライン圧の調圧を行う専用のリニアソレノイドバルブ(SLT)を設けることを不要とするものが提案されている(特許文献2参照)。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−246306号公報

【特許文献2】特開2007−271058号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記特許文献2のものは、ライン圧の調圧を行う専用のリニアソレノイドバルブ(SLT)を不要とすることができるが、各部位の油圧のうちの最大の油圧をレギュレータバルブまで導くまでの油路構造が複雑であり、特に多段変速を行う変速機など、油圧制御する摩擦係合要素が多数あるものでは、高い方の油圧を選択するチェックボール弁などの数も増えると共に、油路構造がさらに複雑となるため、油圧制御装置のコンパクト化やコストダウンの妨げとなる虞がある。

【0008】

そこで本発明は、簡易な構造で、ライン圧の調圧を行う専用のリニアソレノイドバルブを設けることを不要とし、もってコンパクト化やコストダウンが可能な車両用駆動装置の油圧制御装置を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る車両用駆動装置(3)の油圧制御装置(1)は(例えば図1乃至図5参照)、制御油室(21a)に入力される入力圧に応じて油圧発生源(15)からの油圧をライン圧(PL)に調圧するライン圧調圧バルブ(21)と、

内燃エンジン(2)と変速機(5)との動力伝達を接続し得る動力接続用摩擦係合要素(K−0)の油圧サーボ(40)に供給する動力接続用係合圧(PK0)を調圧出力する動力接続用ソレノイドバルブ(SLU)と、

前記動力接続用ソレノイドバルブ(SLU)が調圧出力する前記動力接続用係合圧(PK0)を前記ライン圧調圧バルブ(21)の制御油室(21a)に入力し得る入力油路(e4,e5,e6)と、を備え、

前記ライン圧調圧バルブ(21)は、前記動力接続用係合圧(PK0)を前記入力圧として入力し、該動力接続用係合圧(PK0)に応じて前記ライン圧(PL)の調圧を行うことを特徴とする。

【0010】

また、本発明に係る車両用駆動装置(3)の油圧制御装置(1)は(例えば図3、図4、図5参照)、前記変速機(5)の変速比を変更し得る各変速用摩擦係合要素(C−1,C−2,C−3,B−1,B−2)の油圧サーボ(31,32,33,34,35)に対して供給する各係合圧を調圧出力する複数の変速用ソレノイドバルブ(SL1,SL2,SL3,SL4)を備え、

前記動力接続用ソレノイドバルブ(SLU)が調圧出力する前記動力接続用係合圧(PK0)は、前記複数の変速用ソレノイドバルブ(SL1,SL2,SL3,SL4)が調圧出力する前記各係合圧のうちの最大となる係合圧(例えばPC1−MAX)よりも低い範囲で調圧されることを特徴とする。

【0011】

更に、本発明に係る車両用駆動装置(3)の油圧制御装置(1)において(例えば図1、図4参照)、前記車両用駆動装置(3)は、前記動力接続用摩擦係合要素(K−0)と前記変速機(5)との動力伝達経路に駆動連結された回転電機(4)を有してなり、

前記動力接続用ソレノイドバルブ(SLU)は、非通電時に前記動力接続用係合圧(PK0)を非出力とするノーマルクローズタイプからなり、

非通電時に信号圧(PS1)を出力するノーマルオープンタイプからなる保障用ソレノイドバルブ(S1)と、

前記保障用ソレノイドバルブ(S1)の信号圧(PS1)と前記動力接続用ソレノイドバルブ(SLU)の動力接続用係合圧(PK0)とを入力し、大きい方の油圧を前記ライン圧調圧バルブ(21)の制御油室(21a)に出力する油圧選択バルブ(24)と、を備え、

前記ライン圧調圧バルブ(21)は、非通電時に、前記油圧選択バルブ(24)を介して前記保障用ソレノイドバルブ(S1)の信号圧(PS1)を前記入力圧として前記制御油室(21a)に入力し、該信号圧(PS1)に応じた前記ライン圧(PL)を出力することを特徴とする。

【0012】

また、本発明の車両用駆動装置の油圧制御装置において(例えば図4参照)、前記保障用ソレノイドバルブ(S1)は、故障時以外の正常時に通電されることを特徴とする。

【0013】

なお、上記カッコ内の符号は、図面と対照するためのものであるが、これは、発明の理解を容易にするための便宜的なものであり、特許請求の範囲の構成に何等影響を及ぼすものではない。

【発明の効果】

【0014】

請求項1に係る本発明によると、動力接続用ソレノイドバルブが調圧出力する動力接続用係合圧に応じて、ライン圧調圧バルブがライン圧の調圧を行うので、動力接続用摩擦係合要素を介して変速機に入力される内燃エンジンの駆動力の大きさに応じてライン圧を調圧することを可能とすることができる。これにより、簡易な構造で、ライン圧の調圧を行う専用のリニアソレノイドバルブを設けることを不要とすることができ、油圧制御装置のコンパクト化やコストダウンを可能とすることができる。

【0015】

請求項2に係る本発明によると、動力接続用ソレノイドバルブが調圧出力する動力接続用係合圧が、複数の変速用ソレノイドバルブが調圧出力する各係合圧のうちの最大となる係合圧よりも低い範囲で調圧されるので、動力接続用ソレノイドバルブの非調圧領域を勘案しても、変速用ソレノイドバルブによってライン圧の調圧を行う場合に比して、オイルポンプの負荷領域を低い範囲にすることができ、オイルポンプ駆動ロスを低減できて、車輌の燃費向上を図ることができる。

【0016】

請求項3に係る本発明によると、動力接続用ソレノイドバルブがノーマルクローズタイプからなるので、非通電時に、そのまま動力接続用ソレノイドバルブの係合圧でライン圧を調圧すると、該ライン圧が最小となってしまうが、ノーマルオープンタイプからなる保障用ソレノイドバルブの信号圧が、油圧選択バルブを介してライン圧調圧バルブの制御油室に入力されるので、信号圧の大きさに応じた所定の大きさのライン圧の出力を保障することができる。特に、この場合は、動力接続用ソレノイドバルブの係合圧が出力されずに動力接続用摩擦係合要素が解放されて、内燃エンジンから変速機に駆動力が伝達されない状態であるが、回転電機によって走行する場合における変速機の変速用摩擦係合要素に対して、所定の大きさのライン圧を供給することができ、回転電機の駆動力による各変速用摩擦係合要素のスリップを防止するので、回転電機によるEV走行状態を保障することができる。

【0017】

請求項4に係る本発明によると、保障用ソレノイドバルブは、故障時以外の正常時に通電されるので、正常時は、保障用ソレノイドバルブの信号圧は非出力とされ、動力接続用ソレノイドバルブの係合圧に応じたライン圧の調圧状態を確保することができる。

【図面の簡単な説明】

【0018】

【図1】本発明を適用し得る車両用駆動装置を示すスケルトン図。

【図2】本車両用駆動装置の変速機の係合表。

【図3】本車両用駆動装置の油圧制御装置を示す油圧回路図。

【図4】油圧制御装置における圧力調整部を示す油圧回路図。

【図5】ライン圧とプライマリレギュレータバルブの入力圧との関係を示す図。

【発明を実施するための形態】

【0019】

以下、本発明に係る実施の形態を図1乃至図5に沿って説明する。まず、本発明を適用し得る車両用駆動装置3の概略構成について図1に沿って説明する。図1に示すように、例えばFFタイプ(フロントエンジン、フロントドライブ)の車輌に用いて好適なハイブリッド駆動装置としての車両用駆動装置3は、内燃エンジン2に接続し得る車両用駆動装置3としての入力軸8を有しており、該入力軸8の軸方向を中心として、エンジン接続用クラッチ(動力接続用摩擦係合要素)K−0(以下、単に「クラッチK−0」という)、モータジェネレータ(M/G)4、変速機5とを備えている。

【0020】

詳細には、車両用駆動装置3としての入力軸8と、変速機5の入力軸10との間には、それら入力軸8と入力軸10との動力伝達を接続・切断自在なK−0が備えられている。入力軸10には、モータジェネレータ(回転電機)(以下、単に「モータ」という)4のロータ4aが駆動連結されており、ステータ4bは、車両用駆動装置3のケース9に対して固定されている。

【0021】

上記変速機5には、入力軸10上において、プラネタリギヤSPと、プラネタリギヤユニットPUとが備えられている。上記プラネタリギヤSPは、サンギヤS1、キャリヤCR1、及びリングギヤR1を備えており、該キャリヤCR1に、サンギヤS1及びリングギヤR1に噛合するピニオンP1を有している、いわゆるシングルピニオンプラネタリギヤである。

【0022】

また、該プラネタリギヤユニットPUは、4つの回転要素としてサンギヤS2、サンギヤS3、キャリヤCR2、及びリングギヤR2を有し、該キャリヤCR2に、サンギヤS2及びリングギヤR2に噛合するロングピニオンPLと、サンギヤS3に噛合するショートピニオンPSとを互いに噛合する形で有している、いわゆるラビニヨ型プラネタリギヤである。

【0023】

上記プラネタリギヤSPのサンギヤS1は、ケース9に対して固定されており、また、上記リングギヤR1は、上記入力軸10に駆動連結されて、該入力軸10の回転と同回転(以下「入力回転」という。)になっている。更に上記キャリヤCR1は、該固定されたサンギヤS1と該入力回転するリングギヤR1とにより、入力回転が減速された減速回転になると共に、クラッチ(変速用摩擦係合要素)C−1及びクラッチ(変速用摩擦係合要素)C−3に接続されている。

【0024】

上記プラネタリギヤユニットPUのサンギヤS2は、バンドブレーキからなるブレーキ(変速用摩擦係合要素)B−1に接続されてケース9に対して固定自在となっていると共に、上記クラッチC−3に接続され、該クラッチC−3を介して上記キャリヤCR1の減速回転が入力自在となっている。また、上記サンギヤS3は、クラッチC−1に接続されており、上記キャリヤCR1の減速回転が入力自在となっている。

【0025】

更に、上記キャリヤCR2は、入力軸10の回転が入力されるクラッチ(変速用摩擦係合要素)C−2に接続され、該クラッチC−2を介して入力回転が入力自在となっており、また、ワンウェイクラッチF−1及びブレーキ(変速用摩擦係合要素)B−2に接続されて、該ワンウェイクラッチF−1を介してケース9に対して一方向の回転が規制されると共に、該ブレーキB−2を介して回転が固定自在となっている。そして、上記リングギヤR2は、カウンタギヤ11に接続されており、該カウンタギヤ11は、不図示のカウンタシャフト、ディファレンシャル装置を介して駆動車輪に接続されている。

【0026】

上記構成の変速機5は、図1のスケルトンに示す各クラッチC−1〜C―3、ブレーキB―1,B―2、ワンウェイクラッチF―1が、図2の係合表に示すように係脱されることにより、前進1速段(1ST)〜前進6速段(6TH)、及び後進1速段(REV)を達成している。なお、クラッチK−0は、不図示の制御部が、アクセル開度や車速等に基づき、内燃エンジン2の駆動力が必要であると判断した際に、適宜に係合される。

【0027】

ついで、本車両用駆動装置3の油圧制御装置1について図3及び図4に沿って説明する。本油圧制御装置1は、図3に示すように、各種の油圧(ライン圧PL、セカンダリ圧PSEC、モジュレータ圧PMOD)を調圧する圧力調整部1Aと、上述のクラッチC−1,C−2,C−3及びブレーキB−1,B−2の油圧サーボ31,32,33,34,35に供給する各係合圧を調圧して変速機5の変速比の変更(伝達経路の変更)を行う変速制御部1Bと、を備えて構成されている。以下の説明では、まず変速制御部1Bについて図3に沿って概略構成を説明し、続けて、その変速制御部1Bにライン圧PLを供給する圧力調整部1Aについて図4に沿って詳細に説明する。

【0028】

変速制御部1Bは、図3に示すように、大まかに、マニュアルシフトバルブ25、リニアソレノイドバルブ(複数の変速用ソレノイドバルブ)SL1,SL2,SL3,SL4、SL5、第1チェックボールバルブ29等を備えて構成されている。

【0029】

マニュアルシフトバルブ25は、不図示のシフトレバーの操作によって駆動されるスプール25pを有していると共に、詳しくは後述するライン圧PLが入力される入力ポート25aと、ライン圧PLを前進レンジ圧PDとして出力し得る前進レンジ出力ポート25bと、ライン圧PLを後進レンジ圧PRとして出力し得る後進レンジ出力ポート25cと、前進レンジ圧PDをドレーン(排出)し得るドレーンポート25dと、を有している。

【0030】

即ち、マニュアルシフトバルブ25は、P(パーキング)レンジ及びN(ニュートラル)レンジの状態で、スプール25pのP位置又はN位置によって、入力ポート25aと前進レンジ出力ポート25bとの間、及び入力ポート25aと後進レンジ出力ポート25cとの間を遮断し、前進レンジ圧PD及び後進レンジ圧PRを出力せず(非出力とし)、D(ドライブ)レンジの状態で、スプール25pのD位置に基づき、入力ポート25aと前進レンジ出力ポート25bとの間を連通して前進レンジ圧PDを該前進レンジ出力ポート25bから出力し、R(リバース)レンジの状態で、スプール25pのR位置に基づき、入力ポート25aと後進レンジ出力ポート25cとの間を連通して後進レンジ圧PRを該後進レンジ出力ポート25cから出力する。

【0031】

なお、不図示のシフトレバーがDレンジからNレンジに操作され、スプール25pがD位置からN位置に移動された際は、前進レンジ圧PDがチェックバルブ28を介してドレーンポート25dからドレーンされ、その後、前進レンジ圧PDが略々0圧となると、後述のリニアソレノイドバルブSL1,SL2,SL3,SL4に対してエアが混入しないように、チェックバルブ28が閉じられる。

【0032】

一方、リニアソレノイドバルブSL1は、上記前進レンジ出力ポート25bに接続されて前進レンジ圧PDを入力する入力ポートSL1aと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるクラッチC−1用の係合圧PC1を出力する出力ポートSL1bと、係合圧PC1をフィードバックするフィードバックポートSL1cと、を備えており、Dレンジの際に、図2の係合表に従って、出力ポートSL1bからクラッチC−1の油圧サーボ31に係合圧PC1を調圧出力し、クラッチC−1を係合・解放制御する。

【0033】

また、リニアソレノイドバルブSL2は、同様に、上記前進レンジ出力ポート25bに接続されて前進レンジ圧PDを入力する入力ポートSL2aと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるクラッチC−2用の係合圧PC2を出力する出力ポートSL2bと、係合圧PC2をフィードバックするフィードバックポートSL2cと、を備えており、Dレンジの際に、図2の係合表に従って、出力ポートSL2bからクラッチC−2の油圧サーボ32に係合圧PC2を調圧出力し、クラッチC−2を係合・解放制御する。

【0034】

更に、リニアソレノイドバルブSL4は、同様に、上記前進レンジ出力ポート25bに接続されて前進レンジ圧PDを入力する入力ポートSL4aと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるブレーキB−1用の係合圧PB1を出力する出力ポートSL4bと、係合圧PB1をフィードバックするフィードバックポートSL4cと、を備えており、Dレンジの際に、図2の係合表に従って、出力ポートSL4bからブレーキB−1の油圧サーボ34に係合圧PB1を調圧出力し、ブレーキB−1を係合・解放制御する。

【0035】

一方、第1チェックボールバルブ29は、上記マニュアルシフトバルブ25の後進レンジ出力ポート25cに接続された入力ポート29aと、上記前進レンジ出力ポート25bに接続された入力ポート29bと、リニアソレノイドバルブSL3の入力ポートSL3aに接続された出力ポート29cと、チェックボール29Bと、を備えて構成されており、該チェックボール29Bが、第1チェックボールバルブ29の内部の油路上を転動して、入力ポート29aと入力ポート29bとに入力された油圧の大きい方に押圧されることで、入力された油圧が大きい方の入力ポート29a又は入力ポート29bと出力ポート29cとを連通させる。即ち、第1チェックボールバルブ29は、Dレンジの際に前進レンジ圧PDをリニアソレノイドバルブSL3の入力ポートSL3aに入力し、Rレンジの際に後進レンジ圧PRをリニアソレノイドバルブSL3の入力ポートSL3aに入力する。

【0036】

リニアソレノイドバルブSL3は、上述のように第1チェックボールバルブ29を介して前進レンジ圧PD又は後進レンジ圧PRを入力する入力ポートSL3aと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるクラッチC−3用の係合圧PC3を出力する出力ポートSL3bと、係合圧PC3をフィードバックするフィードバックポートSL3cと、を備えており、Dレンジ又はRレンジの際に、図2の係合表に従って、出力ポートSL3bからクラッチC−3の油圧サーボ33に係合圧PC3を調圧出力し、クラッチC−3を係合・解放制御する。

【0037】

また、リニアソレノイドバルブSL5は、後述するプライマリレギュレータバルブ21に直接的に接続されてライン圧PLを入力する入力ポートSL5aと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるブレーキB−2用の係合圧PB2を出力する出力ポートSL5bと、係合圧PB2をフィードバックするフィードバックポートSL5cと、を備えており、図2の係合表に従って、出力ポートSL5bからブレーキB−2の油圧サーボ35に係合圧PB2を調圧出力し、ブレーキB−2を係合・解放制御する。

【0038】

ついで、本発明の要部となる油圧制御装置1の圧力調整部1Aについて図4に沿って説明する。図4に示すように、油圧制御装置1の圧力調整部1Aは、オイルパン17(図3参照)の内部に設けられたストレーナ16、オイルポンプ(油圧発生源)15、プライマリレギュレータバルブ(ライン圧調圧バルブ)21、セカンダリレギュレータバルブ22、モジュレータバルブ23(図3参照)、信号ソレノイドバルブ(保障用ソレノイドバルブ)S1、リニアソレノイドバルブ(動力接続用ソレノイドバルブ)SLU、チェックボールバルブ(油圧選択バルブ)24などを備えて構成されている。

【0039】

なお、図3に示すように、モジュレータバルブ23は、スプール23pと、該スプール23pを図3中上方側に付勢するスプリング23sと、を有して構成されていると共に、該スプリング23sの付勢力に抗する方向に入力された油圧が作用する油室23aと、後述するライン圧PLが入力される入力ポート23bと、ライン圧PLをモジュレータ圧PMODとして出力する出力ポート23cと、を有して構成されている。即ち、モジュレータバルブ23は、出力ポート23cから出力されたモジュレータ圧PMODを油室23aに入力することで、ライン圧PLが所定圧以上の大きさとなると、油室23aの油圧がスプリング23sの付勢力に打勝って入力ポート23bを塞ぐように動作することで、ライン圧PLを所定の一定圧に調圧したモジュレータ圧PMODを出力ポート23cから出力する。

【0040】

図4に示すように、オイルポンプ15は、オイルパン17(図3参照)からストレーナ16を介してオイルを吸上げる形で油圧を発生させている。上記オイルポンプ15により発生された油圧は、出力ポート15aより油路a1,a2,a3,a4,a5に出力されると共に、詳しくは後述するプライマリレギュレータバルブ21によってライン圧PLに調圧される。

【0041】

なお、図3及び図4に示すオイルポンプ15は、便宜上、1つのオイルポンプとして模式的に示しているが、具体的には、内燃エンジン2(図1参照)によって駆動される機械式オイルポンプと、内燃エンジン2を停止したEV走行中にあっても油圧を供給し得る電動オイルポンプとを並設した構造を採用したものである。従って、以下の説明においては、オイルポンプ15からは、内燃エンジン2の停止・駆動に拘らず、油圧が発生されるものとする。

【0042】

一方、リニアソレノイドバルブSLUは、非通電時に係合圧(動力接続用係合圧)PK0を非出力とするノーマルクローズタイプからなり、詳しくは、上記油路a5を介してライン圧PLを入力する入力ポートSLUaと、不図示の制御部からの指令に基づき電子制御されることで自在に調圧されるクラッチK−0用の係合圧PK0を油路e1に出力する出力ポートSLUbと、係合圧PK0を油路e2を介してフィードバックするフィードバックポートSLUcと、を備えており、内燃エンジン2の駆動力を用いた走行の際には、出力ポートSLUbから油路e3を介してクラッチK−0の油圧サーボ40に係合圧PK0を調圧出力してクラッチK−0を係合制御し、内燃エンジン2を停止したモータ4によるEV走行の際には、係合圧PK0を非出力としてクラッチK−0を解放制御する。

【0043】

また、信号ソレノイドバルブS1は、故障時以外の正常時には通電され、故障時(オールオフモード時)などの非通電時に信号圧PS1を出力するノーマルオープンタイプのソレノイドバルブからなり、詳しくは、上記モジュレータバルブ23の出力ポート23cから油路f1を介してモジュレータ圧PMODが入力される入力ポートS1aと、該入力ポートS1aに入力されたモジュレータ圧PMODを油路f2に出力し得る出力ポートS1bと、を備えており、不図示の制御部からの指令に基づき、OFF制御された状態で出力ポートS1bからモジュレータ圧PMODを信号圧PS1として出力し、ON制御された状態で信号圧PS1を非出力とする。

【0044】

チェックボールバルブ24は、上記リニアソレノイドバルブSLUの出力ポートSLUbに油路e4を介して接続された入力ポート24aと、上記信号ソレノイドバルブS1の出力ポートS1bに油路f2を介して接続された入力ポート24bと、油路e5,e6を介して後述のプライマリレギュレータバルブ21の制御油室21aに接続されると共に、油路e7を介して後述のセカンダリレギュレータバルブ22の油室22aに接続された出力ポート24cと、チェックボール24Bと、を備えて構成されており、該チェックボール24Bが、チェックボールバルブ24の内部の油路上を転動して、入力ポート24aと入力ポート24bとに入力された油圧の大きい方に押圧されることで、入力された油圧が大きい方の入力ポート24a又は入力ポート24bと出力ポート24cとを連通させる。

【0045】

プライマリレギュレータバルブ21は、スプール21pと、該スプール21pを図中上方に付勢するスプリング21sと、を備えていると共に、該スプール21pの下方に制御油室21aと、該スプール21pの上方にフィードバック油室21bと、排出ポート21cと、調圧ポート21dと、背圧出力ポート21eと、油路d1を介して大気開放された排出ポート21fと、を備えている。上記制御油室21aには、正常時において、上述のリニアソレノイドバルブSLUより油路(入力油路)e4、チェックボールバルブ24、油路(入力油路)e5,e6を介して係合圧PK0が入力される。

【0046】

即ち、正常時には、プライマリレギュレータバルブ21のスプール21pに、上記フィードバック圧に対向してスプリング21sの付勢力と係合圧PK0とが作用し、要するに、該スプール21pの位置は、主に係合圧PK0の大きさによって制御される。該スプール21pが図中の下方側の状態であると、調圧ポート21dと排出ポート21cとが連通し、また、スプール21pが係合圧PK0に基づき図中の上方側の状態に移動制御されると、調圧ポート21dと排出ポート21cとの連通量(絞り量)が絞られて(遮断されて)いくと共に、調圧ポート21dと背圧出力ポート21eとの連通量(絞り量)が開いていく。つまり上記制御油室21aに入力される係合圧PK0の大きさによってスプール21pが上方側に向けて移動制御されると共に、排出ポート21cより排出される油圧量が調整されることで調圧ポート21dの油圧が調圧され、これによって油路a1,a2,a3,a4,a5の油圧がクラッチK−0の係合圧PK0に応じたライン圧PLとして調圧される。

【0047】

また、全てのソレノイドバルブに対する通電がオフされるオールオフモードなどの故障時にあっては、信号ソレノイドバルブS1がOFFされ、該信号ソレノイドバルブS1より油路f2、チェックボールバルブ24、油路e5,e6を介して信号圧PS1が入力される。更に、フィードバック油室21bには、ライン圧PLが油路a3,a4を介してフィードバック圧として入力される。

【0048】

すると、プライマリレギュレータバルブ21のスプール21pに、上記フィードバック圧に対向してスプリング21sの付勢力と信号圧PS1(即ちモジュレータ圧PMOD)とが作用し、要するに、該スプール21pの位置は、一定圧である信号圧PS1によって位置決めされる。つまり上記制御油室21aに入力される信号圧PS1の大きさによってスプール21pが中間的な位置に位置決めされることで、調圧ポート21dの油圧が一定圧に調圧され、これによって油路a1,a2,a3,a4,a5の油圧が信号圧PS1に応じて一定圧の大きさとなるライン圧PL−MODに維持される。

【0049】

なお、上記排出ポート21cより排出された油圧は、油路c2,c3を介してオイルポンプ15のポート15bに戻され、オイルポンプ15の元圧となるため、結果的にオイルポンプ15が必要な駆動力を下げることとになり、無駄なエネルギを消費することを防ぐことができ、油圧制御装置1を備える車両の燃費向上に寄与することが可能となる。

【0050】

セカンダリレギュレータバルブ22は、スプール22pと、該スプール22pを図中上方に付勢するスプリング22sとを備えていると共に、該スプール22pの上方に油室22bと、該スプール22pの下方に油室22aと、排出ポート22cと、調圧ポート22dとを備えている。上記油室22aには、上記プライマリレギュレータバルブ21と同様に、正常時において、上述のリニアソレノイドバルブSLUより油路e4、チェックボールバルブ24、油路e5,e7を介して係合圧PK0が入力される。

【0051】

即ち、正常時には、セカンダリレギュレータバルブ22のスプール22pに、上記フィードバック圧に対向してスプリング22sの付勢力と係合圧PK0とが作用し、要するに、該スプール22pの位置は、主に係合圧PK0の大きさによって制御される。該スプール22pが図中の下方側の状態であると、調圧ポート22dと排出ポート22cとが連通し、また、スプール22pが係合圧PK0に基づき図中の上方側の状態に移動制御されると、調圧ポート22dと排出ポート22cとの連通量(絞り量)が絞られて(遮断されて)いく。つまり上記油室22aに入力される係合圧PK0の大きさによってスプール22pが上方側に向けて移動制御されると共に、排出ポート22cより排出される油圧量が調整されることで調圧ポート22dの油圧が調圧され、これによって油路b1,b2,b3,b4の油圧がクラッチK−0の係合圧PK0に応じたセカンダリ圧PSECとして調圧される。なお、該セカンダリ圧PSECは潤滑油路(LUBE)50に供給される潤滑圧の元圧となる。

【0052】

また、オールオフモードなどの故障時にあっては、信号ソレノイドバルブS1がOFFされ、該信号ソレノイドバルブS1より油路f2、チェックボールバルブ24、油路e5,e7を介して信号圧PS1が入力される。更に、油室22bには、セカンダリ圧PSECが油路b3を介してフィードバック圧として入力される。

【0053】

すると、プライマリレギュレータバルブ21と同様に、セカンダリレギュレータバルブ22のスプール22pに、上記フィードバック圧に対向してスプリング22sの付勢力と信号圧PS1(即ちモジュレータ圧PMOD)とが作用し、要するに、該スプール22pの位置は、一定圧である信号圧PS1によって位置決めされる。つまり上記油室22aに入力される信号圧PS1の大きさによってスプール22pが中間的な位置に位置決めされることで、調圧ポート22dの油圧が一定圧に調圧され、これによって油路b1,b2,b3,b4の油圧が信号圧PS1に応じて一定圧の大きさとなるセカンダリ圧PSECに維持される。

【0054】

なお、同様に、上記排出ポート22cより排出された油圧は、油路c1,c3を介してオイルポンプ15のポート15bに戻され、オイルポンプ15の元圧となるため、結果的にオイルポンプ15が必要な駆動力を下げることとになり、無駄なエネルギを消費することを防ぐことができ、油圧制御装置1を備える車両の燃費向上に寄与することが可能となる。

【0055】

ついで、本車両用駆動装置3におけるライン圧PLの調圧動作について図4及び図5に沿って説明する。

【0056】

例えば正常時にあって、不図示の制御部の指令に基づきリニアソレノイドバルブSLUが制御され、係合圧PK0が非出力状態(クラッチK−0が完全解放状態)であると、プライマリレギュレータバルブ21の制御油室21aには係合圧PK0が入力されず、該プライマリレギュレータバルブ21のスプール21pには、フィードバック油室21bのフィードバック圧に対向して図4中下方側からスプリング21sの付勢力だけが作用する。

【0057】

この制御油室21aの入力圧Pが0である状態では、プライマリレギュレータバルブ21のスプール21pは図4中の最下方からスプリング21sの付勢力の分だけ上方に押圧された状態であって、図5に示すように、ライン圧としてはスプリング21sの付勢力に基づいたライン圧PL−SPが出力される。なお、このライン圧PL−SPは、各クラッチC−1〜C−3、ブレーキB−1,B−2やクラッチK−0をガタ詰め動作(ファーストフィル)し得る程度の圧力である。

【0058】

この状態から、例えば不図示の制御部の指令に基づきクラッチK−0を係合するように、リニアソレノイドバルブSLUから出力されるクラッチK−0の係合圧PK0を上昇していくと、該クラッチK−0が係合されていくと共に、図5に示すようにライン圧PLが係合圧PK0の大きさに比例して上昇していく。そして、クラッチK−0の係合状態にあっては、制御部はリニアソレノイドバルブSLUを制御して、内燃エンジン2の駆動力(エンジントルク)の大きさに応じて係合圧PK0が大きくなるように制御する。

【0059】

このようにクラッチK−0を係合した状態では、変速機5(図1参照)にエンジントルクが該クラッチK−0を介して入力され、各クラッチC−1〜C−3、ブレーキB−1,B−2にそれらのトルク分担に基づきエンジントルクが作用することになるが、制御部によってリニアソレノイドバルブSLUがエンジントルクの大きさに基づき制御されるので、各クラッチC−1〜C−3、ブレーキB−1,B−2やクラッチK−0にスリップが生じることはない。

【0060】

また、各クラッチC−1〜C−3、ブレーキB−1,B−2やクラッチK−0の油圧サーボ31,32,33,34,35,40において、チャンバ面積や摩擦材の総面積などを適宜に設定することで、同じエンジントルクでかつ同じライン圧PLという条件の元で、一般的に発進時のスリップ制御等に耐え得るように耐久性が重視された(摩擦材の総面積が大きく、潤滑油量も豊富である)クラッチK−0が初めにスリップするように設定することが可能であるので、たとえ係合圧PK0(ライン圧PL)がエンジントルクに比して小さくなったとしても、クラッチK−0がスリップし、各クラッチC−1〜C−3、ブレーキB−1,B−2にスリップが生じないので、変速機5の保護を図ることができる。

【0061】

ところで、例えばリニアソレノイドバルブSLUから最大の係合圧PK0をプライマリレギュレータバルブ21の制御油室21aに入力した際に、最大のライン圧PL−MAXを出力するように設定してしまうと、例えば最大のライン圧PL−MAXを出力している状態では、当該リニアソレノイドバルブSLUも最大の係合圧PK0を出力している状態であるので、これ以上リニアソレノイドバルブSLUによってプライマリレギュレータバルブ21を制御(つまりライン圧PLを調圧)することができない調圧不能な状態(いわゆる非調圧領域)が生じてしまう。

【0062】

このような非調圧領域では、オイルポンプ15から供給される油圧が上下して脈動したとしても、プライマリレギュレータバルブ21を制御する(動かす)ことができないので、つまりライン圧PLが脈動してしまい、各部位の油圧制御(例えばクラッチやブレーキの係合制御)が正確に行えなくなる虞があり、係合ショック等を生じたり各部位の耐久性に影響を与えたりする虞がある。

【0063】

ここで、例えば変速機5において最低変速段(前進1速段)から係合し、かつプラネタリギヤSPで減速された回転を伝達するために比較的大きなトルクを伝達するクラッチC−1の係合圧PC1が油圧制御装置1における最大油圧であるとすると、上述した特開2007−271058号公報の技術(各部位の最大の油圧をレギュレータバルブに導いてライン圧を制御する技術)を採用した場合には、クラッチC−1の係合圧PC1(リニアソレノイドバルブSL1の油圧)でプライマリレギュレータバルブ21のライン圧PLの制御を行うように構成することになる。

【0064】

すると、クラッチC−1の係合圧PC1を制御するリニアソレノイドバルブSL1の調圧領域で、プライマリレギュレータバルブ21を制御範囲内に収めるため、該プライマリレギュレータバルブ21で出力されるライン圧PLを、該リニアソレノイドバルブSL1の最大出力よりも更に大きくなるように設定する必要があり、その分、オイルポンプ15を高負荷で駆動する必要が生じるため、オイルポンプ駆動ロスが大きくなって、車輌の燃費向上の妨げになるという問題がある。

【0065】

しかしながら、本実施の形態では、プライマリレギュレータバルブ21のライン圧PLの制御が、摩擦材の総面積が大きい(ライン圧PLが低くても大きなトルク容量を維持できる)クラッチK−0の係合圧PK0によって行われるので、リニアソレノイドバルブSLUの非調圧領域(PKO−MAX)よりも低い圧力で最大のライン圧PL−MAX(例えば一番大きなトルク容量が必要なクラッチC−1の最大の係合圧PC1−MAX)となるように設定することができる(つまりPL−MAX<PKO−MAX)。これにより、例えばリニアソレノイドバルブSL1の非調圧領域(最大の係合圧PC1−MAX)より低い範囲でプライマリレギュレータバルブ21のライン圧PLの制御を行う場合に比して、最大のライン圧PL−MAXを小さくでき、オイルポンプ15の負荷領域を低い範囲にすることができて、オイルポンプ駆動ロスを低減でき、車輌の燃費向上を図ることができる。

【0066】

ところで、上述したようにリニアソレノイドバルブSLUはノーマルクローズタイプからなるので、故障を検知して全てのソレノイドバルブをオフにするオールオフモードとなると、例えばニュートラルレンジ時やパーキングレンジ時における変速機5と内燃エンジン2との接続は回避することができるものの、図5に示すように、係合圧PK0が0圧となって、そのままではプライマリレギュレータバルブ21のスプリング21sの付勢力に基づくライン圧PL−SPに低下してしまう虞があり、変速機5における各クラッチC−1〜C−3、ブレーキB−1,B−2の係合が確保できずに、モータ4による走行も不能になってしまう虞がある。

【0067】

しかしながら、本実施の形態では、図4に示すように、ノーマルオープンタイプからなる信号ソレノイドバルブS1を備えており、オールオフモード時(正常時以外の故障時)において、モジュレータ圧PMODが油路f2、チェックボールバルブ24、油路e5,e6を介してプライマリレギュレータバルブ21の制御油室21aに入力される。これにより、例えば電動オイルポンプが正常に作動している状態であれば(つまり変速機5の故障だけであれば)、図5に示すように、プライマリレギュレータバルブ21の入力圧Pとしてモジュレータ圧PMODが確保されるので、該モジュレータ圧PMODに基づくライン圧PL−MODが最低限確保される。

【0068】

これにより、各クラッチC−1〜C−3、ブレーキB−1,B−2の係合制御を可能にすることができ、例えば油圧制御装置1にオールオフモード時に所定の変速段(例えば前進3速段など)を確保する油圧回路を備えておくことで、モータ4による走行を可能とし、車両を安全な場所に移動させるなどのフェールセーフ状態を確保することができる。

【0069】

なお、例えば油圧制御装置1にオールオフモード時に所定の変速段(例えば前進3速段など)を確保する油圧回路としては、リニアソレノイドバルブSL1,SL3をノーマルオープンタイプで構成しておくような構造でもよく、また、特開2010−84855号公報のような油路構造を採用することも考えられ、特にオールオフモード時に変速段を形成できる手法であれば、どのような手法であっても構わない。

【0070】

以上説明したように本車両用駆動装置3の油圧制御装置1によると、リニアソレノイドバルブSLUが調圧出力する係合圧PK0に応じて、プライマリレギュレータバルブ21がライン圧PLの調圧を行うので、クラッチK−0を介して変速機5に入力される内燃エンジン2の駆動力の大きさに応じてライン圧PLを調圧することを可能とすることができる。これにより、簡易な構造で、ライン圧PLの調圧を行う専用のリニアソレノイドバルブ(例えばリニアソレノイドバルブSLT等)を設けることを不要とすることができ、油圧制御装置1のコンパクト化やコストダウンを可能とすることができる。

【0071】

また、リニアソレノイドバルブSLUが調圧出力する係合圧PK0が、リニアソレノイドバルブSL1,SL2,SL3,SL4,SL5が調圧出力する各係合圧のうちの最大となる係合圧(例えばクラッチC−1の係合圧PC1)よりも低い範囲で調圧されるので、リニアソレノイドバルブSLUの非調圧領域を勘案しても、例えばリニアソレノイドバルブSL1によってライン圧PLの調圧を行う場合に比して、オイルポンプ15の負荷領域を低い範囲にすることができ、オイルポンプ駆動ロスを低減できて、車輌の燃費向上を図ることができる。

【0072】

更に、リニアソレノイドバルブSLUがノーマルクローズタイプからなるので、非通電時に、そのままリニアソレノイドバルブSLUの係合圧PK0でライン圧PLを調圧すると、該ライン圧PLが最小(PL−SP)となってしまうが、ノーマルオープンタイプからなる信号ソレノイドバルブS1の信号圧PS1が、チェックボールバルブ24を介してプライマリレギュレータバルブ21の制御油室21aに入力されるので、信号圧PS1の大きさ(つまりモジュレータ圧PMOD)に応じた所定の大きさのライン圧PL−MODの出力を保障することができる。特に、この場合は、リニアソレノイドバルブSLUの係合圧PK0が出力されずにクラッチK−0が解放されて、内燃エンジン2から変速機5に駆動力が伝達されない状態であるが、モータ4によって走行する場合における変速機5の故障時に係合する摩擦係合要素(例えばクラッチC−1,C−3等)に対して、所定の大きさのライン圧PL−MODを供給することができ、モータ4の駆動力による故障時に係合する摩擦係合要素(例えばクラッチC−1,C−3等)のスリップを防止するので、モータ4によるEV走行状態を保障することができる。

【0073】

そして、信号ソレノイドバルブS1は、故障時以外の正常時に通電されるので、正常時は、信号ソレノイドバルブS1の信号圧PS1は非出力とされ、リニアソレノイドバルブSLUの係合圧PK0に応じたライン圧PLの調圧状態を確保することができる。

【0074】

なお、以上説明した本実施の形態においては、変速機5として前進6速段及び後進段を達成する多段式の変速機であるものを説明したが、例えば前進8速段を達成するような多段変速機であってもよく、勿論、変速段の段数はどのようなものであってもよい。更に、これら多段式変速機に限らず、ベルト式無段変速機、トロイダル式無段変速機などであっても、本発明を適用し得る。

【0075】

また、本実施の形態においては、内燃エンジン2と変速機5との間に配置されたクラッチK−0は、エンジン接続用のクラッチとして説明したが、技術的思想としては、いわゆるトルクコンバータ等の代わりとなる発進装置の発進クラッチであると考えても構わない。また、発進クラッチは、2系統の動力伝達経路を有する、いわゆるデュアル式のものであっても構わず、それら2つの発進クラッチの係合圧の大きい方を選択的にレギュレータバルブに導くようにしてもよい。

【0076】

さらに、本実施の形態においては、車両用駆動装置としてモータ4を備えたハイブリッド駆動装置であるものを説明したが、モータ4を備えていない、一般的な自動変速機にも本発明を適用し得ることは言うまでもない。

【0077】

また、本実施の形態において、オールオフモードの故障時に信号ソレノイドバルブS1から信号圧PS1を出力して所定圧のライン圧PL−MODを確保し、走行を保障するものを説明したが、モータ4によるEV走行時に信号ソレノイドバルブS1をオフして信号圧PS1を出力し、所定圧のライン圧PL−MODを確保するようにしても構わず、また、EV走行時には、クラッチK−0が係合しない範囲内でリニアソレノイドバルブSLUから係合圧PK0を出力して、ある程度のライン圧PLの大きさを確保するようにしてもよい。

【符号の説明】

【0078】

1 油圧制御装置

2 内燃エンジン

3 車両用駆動装置

4 回転電機(モータ)

5 変速機

15 油圧発生源(オイルポンプ)

21 ライン圧調圧バルブ(プライマリレギュレータバルブ)

21a 制御油室

24 油圧選択バルブ(第2チェックボールバルブ)

31 油圧サーボ

32 油圧サーボ

33 油圧サーボ

34 油圧サーボ

35 油圧サーボ

40 油圧サーボ

PL ライン圧

PK0 動力接続用係合圧

PS1 信号圧

C−1 変速用摩擦係合要素(クラッチ)

C−2 変速用摩擦係合要素(クラッチ)

C−3 変速用摩擦係合要素(クラッチ)

B−1 変速用摩擦係合要素(ブレーキ)

B−2 変速用摩擦係合要素(ブレーキ)

K−0 動力接続用摩擦係合要素(エンジン接続用クラッチ)

SL1 変速用ソレノイドバルブ(リニアソレノイドバルブ)

SL2 変速用ソレノイドバルブ(リニアソレノイドバルブ)

SL3 変速用ソレノイドバルブ(リニアソレノイドバルブ)

SL4 変速用ソレノイドバルブ(リニアソレノイドバルブ)

SLU 動力接続用ソレノイドバルブ(リニアソレノイドバルブ)

S1 保障用ソレノイドバルブ(信号ソレノイドバルブ)

e4,e5,e6 入力油路

【特許請求の範囲】

【請求項1】

制御油室に入力される入力圧に応じて油圧発生源からの油圧をライン圧に調圧するライン圧調圧バルブと、

内燃エンジンと変速機との動力伝達を接続し得る動力接続用摩擦係合要素の油圧サーボに供給する動力接続用係合圧を調圧出力する動力接続用ソレノイドバルブと、

前記動力接続用ソレノイドバルブが調圧出力する前記動力接続用係合圧を前記ライン圧調圧バルブの制御油室に入力し得る入力油路と、を備え、

前記ライン圧調圧バルブは、前記動力接続用係合圧を前記入力圧として入力し、該動力接続用係合圧に応じて前記ライン圧の調圧を行う、

ことを特徴とする車両用駆動装置の油圧制御装置。

【請求項2】

前記変速機の変速比を変更し得る各変速用摩擦係合要素の油圧サーボに対して供給する各係合圧を調圧出力する複数の変速用ソレノイドバルブを備え、

前記動力接続用ソレノイドバルブが調圧出力する前記動力接続用係合圧は、前記複数の変速用ソレノイドバルブが調圧出力する前記各係合圧のうちの最大となる係合圧よりも低い範囲で調圧される、

ことを特徴とする請求項1記載の車両用駆動装置の油圧制御装置。

【請求項3】

前記車両用駆動装置は、前記動力接続用摩擦係合要素と前記変速機との動力伝達経路に駆動連結された回転電機を有してなり、

前記動力接続用ソレノイドバルブは、非通電時に前記動力接続用係合圧を非出力とするノーマルクローズタイプからなり、

非通電時に信号圧を出力するノーマルオープンタイプからなる保障用ソレノイドバルブと、

前記保障用ソレノイドバルブの信号圧と前記動力接続用ソレノイドバルブの動力接続用係合圧とを入力し、大きい方の油圧を前記ライン圧調圧バルブの制御油室に出力する油圧選択バルブと、を備え、

前記ライン圧調圧バルブは、非通電時に、前記油圧選択バルブを介して前記保障用ソレノイドバルブの信号圧を前記入力圧として前記制御油室に入力し、該信号圧に応じた前記ライン圧を出力する、

ことを特徴とする請求項1又は2記載の車両用駆動装置の油圧制御装置。

【請求項4】

前記保障用ソレノイドバルブは、故障時以外の正常時に通電される、

ことを特徴とする請求項3記載の車両用駆動装置の油圧制御装置。

【請求項1】

制御油室に入力される入力圧に応じて油圧発生源からの油圧をライン圧に調圧するライン圧調圧バルブと、

内燃エンジンと変速機との動力伝達を接続し得る動力接続用摩擦係合要素の油圧サーボに供給する動力接続用係合圧を調圧出力する動力接続用ソレノイドバルブと、

前記動力接続用ソレノイドバルブが調圧出力する前記動力接続用係合圧を前記ライン圧調圧バルブの制御油室に入力し得る入力油路と、を備え、

前記ライン圧調圧バルブは、前記動力接続用係合圧を前記入力圧として入力し、該動力接続用係合圧に応じて前記ライン圧の調圧を行う、

ことを特徴とする車両用駆動装置の油圧制御装置。

【請求項2】

前記変速機の変速比を変更し得る各変速用摩擦係合要素の油圧サーボに対して供給する各係合圧を調圧出力する複数の変速用ソレノイドバルブを備え、

前記動力接続用ソレノイドバルブが調圧出力する前記動力接続用係合圧は、前記複数の変速用ソレノイドバルブが調圧出力する前記各係合圧のうちの最大となる係合圧よりも低い範囲で調圧される、

ことを特徴とする請求項1記載の車両用駆動装置の油圧制御装置。

【請求項3】

前記車両用駆動装置は、前記動力接続用摩擦係合要素と前記変速機との動力伝達経路に駆動連結された回転電機を有してなり、

前記動力接続用ソレノイドバルブは、非通電時に前記動力接続用係合圧を非出力とするノーマルクローズタイプからなり、

非通電時に信号圧を出力するノーマルオープンタイプからなる保障用ソレノイドバルブと、

前記保障用ソレノイドバルブの信号圧と前記動力接続用ソレノイドバルブの動力接続用係合圧とを入力し、大きい方の油圧を前記ライン圧調圧バルブの制御油室に出力する油圧選択バルブと、を備え、

前記ライン圧調圧バルブは、非通電時に、前記油圧選択バルブを介して前記保障用ソレノイドバルブの信号圧を前記入力圧として前記制御油室に入力し、該信号圧に応じた前記ライン圧を出力する、

ことを特徴とする請求項1又は2記載の車両用駆動装置の油圧制御装置。

【請求項4】

前記保障用ソレノイドバルブは、故障時以外の正常時に通電される、

ことを特徴とする請求項3記載の車両用駆動装置の油圧制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−108576(P2013−108576A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−254817(P2011−254817)

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000100768)アイシン・エィ・ダブリュ株式会社 (3,717)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月22日(2011.11.22)

【出願人】(000100768)アイシン・エィ・ダブリュ株式会社 (3,717)

【Fターム(参考)】

[ Back to top ]