車両

【課題】一対のブーム間に架設された架設ビームを架設ビーム昇降装置により昇降させる車両において、荷物を積載する荷台面の面積を確保することができる車両を提供すること。

【解決手段】 架設ビーム昇降装置440を架設ビーム430の内部に収容され、チェーンの一端側がブーム410に固定される。よって、チェーンの繰り出し及び引き戻しにより、架設ビーム430が上下に昇降される。このように、架設ビーム昇降装置440を架設ビームに配設することで、架設ビーム440を配設するためのスペースを車体20上に確保する必要がない。よって、その分、荷物Wを積載するための車体上のスペース(荷台面の面積)を拡大することができる。

【解決手段】 架設ビーム昇降装置440を架設ビーム430の内部に収容され、チェーンの一端側がブーム410に固定される。よって、チェーンの繰り出し及び引き戻しにより、架設ビーム430が上下に昇降される。このように、架設ビーム昇降装置440を架設ビームに配設することで、架設ビーム440を配設するためのスペースを車体20上に確保する必要がない。よって、その分、荷物Wを積載するための車体上のスペース(荷台面の面積)を拡大することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一対のブーム間に架設された架設ビームを架設ビーム昇降装置により昇降させる車両に関し、特に、荷物を積載する荷台面の面積を確保することができる車両に関するものである。

【背景技術】

【0002】

車体に積載した荷物の積み降ろしを施工現場にて行う車両として、例えば、特許文献1には、自走可能な車両本体(車体)と、その車両本体上に設けられトラフの蓋を積載可能な荷役台と、車両本体に伸縮・起伏・旋回可能に設けられるハンドリング装置とを備えた車両が開示されている。

【0003】

この車両によれば、ハンドリング装置の先端に設けた吸着装置で荷役台上のトラフの蓋を保持した後、ハンドリング装置を伸縮・起伏・旋回させ、車両本体の左右方向のいずれか一方へ荷降ろしすることで、蓋をトラフに敷設する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−116619号公報(図1及び図2など)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の車両では、ブームの基端側を車両本体に支持させ、ブームの先端側に設けた昇降可能なフックに荷物を吊持するクレーン構造としてハンドリング装置が構成されている。そのため、長尺重量物の荷物の積み降ろしを行う場合には、荷物の荷振れが生じやすく、積み降ろしが不安定になると共に、ブームの起伏高さを確保する必要があるため、トンネルや屋内など高さに制限のある空間では作業が困難であった。

【0006】

これに対し、本出願人は、鋭意検討した結果、一対のブーム間に架設ビームを架設し、その架設ビームに荷物を吊持させた状態で、一対のブームを車体の左右方向へ向けて回動させることで、長尺重量物の荷物を安定して積み降ろしできると共にその積み降ろしの際に必要とされる作業空間の高さを低くできることを見いだした(本出願時において未公知)。

【0007】

この場合、荷物の積み降ろしには、架設ビームをブームに対して昇降させる必要があるところ、かかる昇降のための装置(架設ビーム昇降装置)が大きいと、その分、荷物を積載する荷台面の面積が減少する。特に、長尺重量物の荷物を積載するためには、車体上に大きなスペースが必要となる。

【0008】

本発明は、上述した事情に鑑みてなされたものであり、荷物を積載する荷台面の面積を確保することができる車両を提供することを目的としている。

【課題を解決するための手段および発明の効果】

【0009】

請求項1記載の車両によれば、車体に積載された荷物が積降装置によって施工現場へ荷降ろしされると共に、施工現場の荷物が積降装置によって車体に荷積みされる。即ち、車体に積載された荷物を施工現場へ荷降ろしする場合には、まず、一対のブーム間に架設された架設ビームを車体に積載された荷物の上方に位置させた状態から、架設ビームに荷物を連結した後、その架設ビームを架設ビーム昇降装置により上昇させる。これにより、荷物が架設ビームに吊持され車体上で吊り上げられる。次いで、一対のブームを回動駆動手段により車体の左または右方向(施工現場方向)へ向けて回動させる。これにより、一対のブームの回動に伴って、架設ビームと共に荷物が車体上から施工現場上へ移動されるので、架設ビームを架設ビーム昇降装置により下降させ、荷物を施工現場に載置した後、架設ビームと荷物との連結を解除する。その結果、荷物を施工現場へ荷降ろしすることができる。

【0010】

一方、施工現場に載置された荷物を車体に荷積みする場合には、架設ビームを施工現場に載置された荷物の上方に位置させた状態から、荷物を連結した後、その架設ビームを架設ビーム昇降装置により上昇させる。これにより、荷物が架設ビームに吊持され施工現場上で吊り上げられる。次いで、一対のブームを回動駆動手段により車体の左または右方向(車体側)へ向けて回動させる。これにより、一対のブームの回動に伴って、架設ビームと共に荷物が施工現場上から車体上へ移動されるので、架設ビームを架設ビーム昇降装置により下降させ、荷物を車体に積載した後、架設ビームと荷物との連結を解除する。その結果、荷物を車体へ荷積みすることができる。

【0011】

架設ビーム昇降装置は、昇降用ラインの一端側をブームに固定すると共にその昇降用ラインの途中を架設ビームに回転可能に軸支された固定シーブに掛け渡し、昇降用ラインを介して架設ビームをブームに吊設するので、架設ビームに配設された出戻駆動装置によって昇降用ラインを繰り出すことで、その繰り出し分だけ、架設ビームをブームに対して下降させることができる一方、出戻駆動装置によって昇降用ラインを引き戻すことで、その引き戻し分だけ、架設ビームをブームに対して上昇させることができる。

【0012】

この場合、架設ビーム昇降装置は、昇降用ラインの一端側をブームに固定し、その他端側の繰り出し及び引き戻しを行う出戻駆動装置を架設ビームに配設するので、かかる出戻駆動装置を配設するためのスペースを車体上に確保する必要がない。よって、その分、荷物を積載するための車体上のスペース(荷台面の面積)を拡大することができるという効果がある。その結果、より長尺の荷物を車体上に積載することができる。

【0013】

請求項2記載の車両によれば、請求項1記載の車両の奏する効果に加え、架設ビームが長尺の中空箱状に構成され、その架設ビームの内部空間に架設ビーム昇降装置の少なくとも一部が収納されるので、デッドスペースとなる架設ビームの内部空間を有効に活用して、その分、積降装置全体としての小型化を図ることができるという効果がある。その結果、車両の走行可能な経路が制限されることを抑制できると共に、車体上に積載可能な荷物の高さ寸法を大きくすることができる。

【0014】

即ち、架設ビーム昇降装置を架設ビームの上面側に配設すると、架設ビーム昇降装置が上方へ突出される分、車両の高さが高くなり、車両の走行可能な経路が制限される。一方、架設ビーム昇降装置を架設ビームの下面側に配設すると、架設ビーム昇降装置が下方へ突出される分、架設ビームと車体との間の間隔が狭くなり、車体上に積載可能な荷物の高さ寸法が制限される。これに対し、架設ビームの内部空間に架設ビーム昇降装置の少なくとも一部を収納することで、車両の高さを低くして、車両の走行可能な経路が、車両の高さによって制限されることを抑制することができると共に、架設ビームと車体との間の間隔を広くして、車体上に積載可能な荷物の高さ寸法を大きくすることができる。

【0015】

また、架設ビーム昇降装置を架設ビームの側面側に配設すると、昇降用ラインを架設ビームの幅方向中央に位置させるために、その昇降用ラインの通過位置をオフセットさせるための構造が必要となるため、構造が複雑化して、製品コストの上昇を招く。これに対し、架設ビームの内部空間に架設ビーム昇降装置を収納することで、昇降用ラインを架設ビームの幅方向中央に配置することができる。よって、昇降用ラインの通過位置をオフセットさせるための構造を不要とすることができるので、その分、構造を簡素化して、製品コストを低減できる。

【0016】

更に、架設ビームの内部空間に架設ビーム昇降装置の少なくとも一部を収納することで、かかる架設ビーム昇降装置の収納された部分を保護して、他の構造物との衝突による損傷や風雨による劣化の発生を抑制できるという効果がある。

【0017】

請求項3記載の車両によれば、請求項2記載の車両の奏する効果に加え、出戻駆動装置は、昇降用ラインを軸方向に沿って移動させることでその昇降用ラインの繰り出し及び引き戻しを行う伸縮式の昇降用アクチュエータを備えるので、引き戻された昇降用ラインを巻き取っておくための巻取りドラムを不要として、その分、架設ビーム昇降装置全体としての小型化を図ることができる。一方で、この場合、昇降用アクチュエータが伸縮するための空間が必要となるところ、昇降用アクチュエータは、その伸縮方向を架設ビームの長手方向へ沿わせた状態で架設ビームの内部空間に収納されるので、架設ビームの内部空間を有効に活用することができる。即ち、昇降用ラインの繰り出し及び引き戻し長さを確保しつつ、積降装置全体としての小型化を図ることができるという効果がある。

【0018】

請求項4記載の車両によれば、請求項3記載の車両の奏する効果に加え、昇降用アクチュエータのピストンロッドに反転シーブが回転可能に軸支され、その反転シーブに固定シーブより昇降用ラインの他端側の部分が掛け渡されることで昇降用ラインの他端側が固定シーブとは反対側へ導かれて反転されると共に、昇降用ラインの他端側が架設ビームに固着されるので、昇降用アクチュエータの伸縮動作に伴う反転シーブの移動によって、昇降用ラインの繰り出し及び引き戻しを行うことができるだけでなく、昇降用アクチュエータのピストンロッドに昇降用ラインの他端側を直接固着させる場合と比較して、昇降用アクチュエータの伸縮量が同じであっても昇降用ラインの繰り出し及び引き戻し量を2倍とすることができる。これにより、昇降用アクチュエータに必要とされる伸縮量を短くすることができるので、架設ビーム昇降装置の小型軽量化を図ることができるという効果がある。

【0019】

請求項5記載の車両によれば、請求項1から4のいずれかに記載の車両の奏する効果に加え、昇降用ラインは、複数のプレートをピンで屈曲自在に連結したチェーンとして構成されているので、ワイヤで構成する場合と比較して、許容曲げ半径を小さくすることができる。よって、シーブの直径を小径とすることができ(例えば、ワイヤの場合、シーブの直径をワイヤの直径の10〜20倍程度に設定する必要があるところ、チェーンであれば、シーブの直径をピンで連結されたプレートの屈曲最小径に合わせて設定することができる)、その分、架設ビーム昇降装置の小型化を図ることができるという効果がある。特に、シーブを小径とできることは、出戻駆動装置を架設ビームの内部空間に収納する場合に特に有効となる。

【図面の簡単な説明】

【0020】

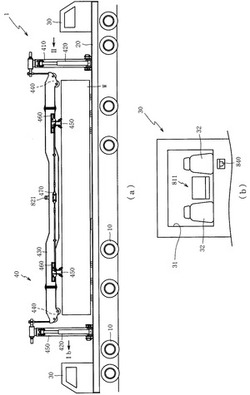

【図1】(a)は本発明の一実施の形態における車両の側面図であり、(b)は運転室の背面図である。

【図2】(a)は短縮状態におけるブームの正面図であり、(b)は伸長状態におけるブームの正面図である。

【図3】回動駆動装置の油圧回路を模式的に図示した模式図である。

【図4】架設ビームの側面図である。

【図5】(a)は架設ビーム昇降装置のチェーンが引き戻された状態における積降装置の部分拡大側面図であり、(b)は架設ビーム昇降装置のチェーンが繰り出された状態における積降装置の部分拡大側面図である。

【図6】積降装置による荷物の積み降ろし動作時の状態遷移を示す模式図である。

【図7】(a)は操作リモコン装置の上面図であり、(b)は操作リモコン装置の正面図である。

【図8】制御装置の電気的構成を示したブロック図である。

【図9】動作速度マップの内容を模式的に図示した模式図である。

【図10】積降装置の負荷率の時間変化を模式的に図示した模式図である。

【図11】過負荷警告処理を示すフローチャートである。

【図12】リモコン認識処理を示すフローチャートである。

【図13】動作制御処理を示すフローチャートである。

【発明を実施するための形態】

【0021】

以下、本発明の好ましい実施の形態について添付図面を参照して説明する。まず、図1を参照して、車両1の全体構成について説明する。図1(a)は本発明の一実施の形態における車両1の側面図である。なお、本実施の形態では、車両1がその長手方向両側に運転室30を備える形態を一例として説明する。また、説明の便宜上、車両1の長手方向一方側および他方側(図1(a)右側および左側)をそれぞれ前側および後側と定義して説明する。よって、図1(a)では、紙面手前側が車両1(車体20)の右側、紙面奥側が車両1(車体20)の左側と定義される。

【0022】

図1(a)に示すように、車両1は、複数の車輪10と、それら複数の車輪10に支持され自走可能に構成される車体20と、その車体20の前後(図1(a)左右)に配設される運転室30と、運転室30の背面間に位置しつつ車体20上に配設される積降装置40とを主に備え、車体20に積載した荷物Wの積み降ろしを施工現場にて行う作業車両である。この車両1によれば、荷物Wが長尺重量物であっても、その積み降ろしを安全かつ効率良く行うことができる。

【0023】

車体20は、車幅寸法(左右方向寸法、図1(a)紙面垂直方向寸法)に比べて、前後方向寸法(図1(a)左右方向寸法)が長く形成されている。また、車体20の上面側(図1(a)上側面)は平坦面状に形成され、積降装置40の一対のブーム410間のスペースが荷物Wを積載するための荷台面とされている。

【0024】

運転室30には、車両1を操縦するための操縦装置(図示せず)がそれぞれ配設され、その操縦装置が運転者により操作されることで、車両1が走行される。ここで、図1(b)を参照して、運転室30の背面側の構成について説明する。なお、車体20の前後に配設される運転室30は、互いに同じ構成であるので、車体20の前側に配設される運転室30について説明し、車体20の後側に配設される運転室30についての説明を省略する。

【0025】

図1(b)は、運転室30の背面図である。運転室30には、積降装置40に対面する背面側に開口窓部31が開口形成されている。開口窓部31は、正面視略矩形状の開口として形成され、その開口にはガラスが嵌め込まれている。かかるガラスにより、運転室30内を外から視認可能としつつ、運転室30の内外を区画している。

【0026】

運転室30内には、車両1を走行させる際に操作される操縦装置(図示せず)や運転者が着座するシート32の他に、LCD811が配設されている。LCD811は、負荷率等表示装置810(図8参照)により制御され、積降装置40の動作状態に関する情報(例えば、負荷率や作業半径、吊り荷重など)を表示する。

【0027】

なお、LCD811は、シート32の間に配設されると共に、開口窓部31に近接する位置(本実施の形態では、シート32の背もたれに並設される位置)まで後退され、かつ、その表示面を開口窓部31へ向けて配設されている。これにより、LCD811の表示内容を運転室30の外から視認することができる。

【0028】

また、運転室30の背面側には、操作リモコン装置50が着脱自在に接続される第1接続端子840が配設されている。なお、車体20の後側に配設される運転室30の背面側には、第2接続端子850(図8参照)が配設されており、第1接続端子840又は第2接続端子850のいずれか一方に接続された操作リモコン装置50がオペレータにより操作されると、その操作指令に基づいて積降装置40の動作が制御され、荷物Wの積み降ろしが行われる。

【0029】

この場合、車両1によれば、負荷率等表示装置810におけるLCD811の表示面を、開口窓部31を介して、運転室30の外(例えば、車体20上であって、運転室30の背面側と積降装置40との間となるスペース)からオペレータに視認させることができる。よって、オペレータは、負荷率等表示装置810から積降装置40の動作状態に関する情報を取得しつつ操作を行うことができるので、長尺重量物の荷物Wの積み降ろしを行う際の安全性を確保することができる。

【0030】

なお、車両1は、荷物Wが車体20に積載され、その車体20の前後方向一方側(図1(a)左側または右側)に運転室30が配設されると共に、その運転室30の背面側となる車体20上に配設される積降装置40によって荷物Wを積み降ろしする積載型であるので、運転室30内からは荷物Wの視認性が悪い。そのため、本実施の形態のように、操作リモコン装置50を利用して、運転室30の外から操作指令を送信できることが、荷物Wの視認性の確保に繋がり、荷物W(特に長尺重量物)の積み降ろしを行う際の作業性および安全性の向上に有効となる。

【0031】

図1(a)に戻って説明する。積降装置40は、荷物Wの積み降ろし(車体20に積載された荷物Wを施工現場へ荷降ろしすると共に、施工現場に載置されている荷物Wを車体20に荷積み)するための装置であり、車体20の前後方向(図1(a)左右方向)に所定間隔を隔てて配設される一対のブーム410と、それら一対のブーム410に駆動力を付与して車体20の左右方向(図1(a)紙面垂直方向)へ回動させる回動用アクチュエータ420と、一対のブーム410間に架設される架設ビーム430と、その架設ビーム430をブーム410に対して昇降させる架設ビーム昇降装置440と、架設ビーム430に取着されると共に荷物Wを吊持する吊り治具450とを主に備える。

【0032】

一対のブーム410は、車体20の中心線上(車体20の左右方向中央)に位置すると共に、車体20の左右方向(図1(a)紙面垂直方向)へ向けて回動可能な状態で車体20に支持されており、これら一対のブーム410の対向間に形成される車体20の上面スペースが、荷物Wを積載するための積載スペースとなる。なお、ブーム410と運転席30との間には所定の間隔が隔てられており、車体20の上面に所定のスペースが形成されている。オペレータは、かかるスペース上を利用することで、高い視点での作業を可能として、積降装置40の動作や荷物Wの視認性を確保することができる。

【0033】

架設ビーム430は、長尺体として形成され、架設ビーム昇降装置440を介して、長手方向(図1(a)左右方向)両端がブーム410の頂部に吊設される。これにより、架設ビーム430は、車体20の長手方向に沿って配設されると共に、一対のブーム410が車体20の左または右方向へ回動されることで、車体20の中心線と平行を保ちつつ、車体20の左または右方向へ移動される。

【0034】

架設ビーム430には、その長手方向の複数箇所(本実施の形態では2箇所)に吊り治具450が取着されており、かかる吊り治具450を介して、架設ビーム430に荷物Wが吊持される。なお、架設ビーム430と吊り治具450との間には案内レール460が介設されており、吊り治具450は、この案内レール460によって移動方向が案内されることで、架設ビーム430の長手方向(即ち、車体20の前後方向)に沿って移動される。よって、吊り治具450の位置(荷物Wの吊り位置)を車体20の前後方向に調整することができるので、車両1が施工現場の所定位置から多少ずれて停車された場合でも、施工現場の所定位置への荷物Wの設置および所定位置に設置されている荷物Wの吊り治具450への連結を効率的に行うことができる。

【0035】

また、架設ビーム430には、その長手方向に沿って両ロッドシリンダ470が配設されており、その両ロッドシリンダ470の両端に吊り治具450がそれぞれ連結されている。よって、両ロッドシリンダ470の駆動により、両吊り治具450を架設ビーム430の長手方向(車体20の前後方向)に沿って移動させることができる。即ち、一対の吊り治具450の移動を1の駆動源(両ロッドシリンダ470)で行うことができるので、その分、部品コストを削減することができる。また、一対の吊り治具450の移動を一体で行うことができるので、その同期精度を容易かつ高精度に確保することができる。

【0036】

次いで、図2から図5を参照して、積降装置40の詳細構成について説明する。図2(a)は、短縮状態におけるブーム410の正面図であり、図2(b)は、伸長状態におけるブーム410の正面図である。なお、車体20の前後に配設される一対のブーム410は、互いに同じ構成であるので、車体20の前側に配設されるブーム410について説明し、車体20の後側に配設されるブーム410についての説明を省略する。また、図2では、ブーム410の運転席30に対面する側(荷物Wと反対側、図1参照)が正面として図示されている。

【0037】

図2に示すように、ブーム410は、先端側(図2上側)が開口した筒状に形成される本体部411と、その本体部411の内部に収容されると共に本体部411の軸方向(図2上下方向)に沿って移動可能に形成される柱状の出没部412と、本体部411の内部に収容されると共に出没部412の基端側と本体部411内の底部とを連結する伸縮式の油圧シリンダとして構成される伸縮用アクチュエータ610とを備える。

【0038】

よって、ブーム410は、伸縮用アクチュエータ610が伸長されることで、図2(b)に示すように、本体部411の先端側(図2上側)の開口から出没部412が突出される一方、伸縮用アクチュエータ610が短縮されることで、図2(a)に示すように、出没部412が本体部411の内部に没入される。即ち、伸縮用アクチュエータ610の伸縮駆動によって、出没部412を本体部411の先端側から出没させることで、ブーム410の軸方向(図2上下方向)長さを伸縮させ、車体20の上面に対するブーム410先端の高さ位置を変更することができる。

【0039】

本体部411は、その基端側(図2下側)が車体20に回動ピン411aを介して回動可能に支持される。回動ピン411aは、その軸方向(図2紙面垂直方向)が車体20の前後方向(図1(a)左右方向)に一致した状態で配設されているので、本体部411は、車体20の左右方向(図2左右方向)へ回動可能とされている。なお、本体部411の側面には、回動用アクチュエータ420が連結される連結板411bが車体20の左右方向へ向けて張り出し形成されている。

【0040】

このように、回動ピン411aを介して本体部411を車体20の左右方向へ向けて回動可能に支持する構造とすることで、荷物Wの荷降ろし又は荷積みを行うために、荷物Wを車体20の左右方向へ移動させる構造(図6参照)を簡素に構成することができる。

【0041】

出没部412の先端側(図2上側)には、対向するブーム410側(図2紙面奥側)へ向けて突出される連結体412aが配設されており、その連結体412aには架設ビーム昇降装置440のチェーン441の一端が連結される(図5参照)。

【0042】

回動用アクチュエータ420は、伸縮式の油圧シリンダにより構成され、1のブーム410に対して車体20の左右両側(図2左右)にそれぞれ1本ずつが配設されている。この回動用アクチュエータ420は、ピストンロッドの先端側(図2上側)が本体部411の連結板411bに回動ピン421aを介して回動可能に支持されると共に、チューブの基端側(図2下側)が車体20に回動ピン421bを介して回動可能に支持されている。

【0043】

一対の回動ピン421a間の間隔(図2左右方向間隔)は、一対の回動ピン421b間の間隔よりも狭くされ、これにより、一対の回動用アクチュエータ420は、正面視ハの字状に配設されている。また、各回動ピン421a,421bは、その軸方向(図2紙面垂直方向)が車体20の前後方向(図1(a)左右方向)に一致した状態で配設されている。よって、一対の回動用アクチュエータ420の内の一方が伸長されると共に他方が短縮されることで、ブーム410が車体20の左右方向へ向けて回動される。

【0044】

このように、ブーム410に対し車体20の左右方向両側に一対の回動用アクチュエータ420を配設し、これら一対の回動用アクチュエータ420により車体20とブーム410との間を連結する構造とすることで、ブーム410を車体20の左または右方向へ向けて回動させる構造を簡素に構成することができる。その結果、車両1全体としての製品コストの低減を図ることができると共に、積降装置40のメンテナンス性の向上を図ることができる。

【0045】

次いで、図3を参照して、回動用アクチュエータ420を駆動する回動駆動装置500について説明する。図3は、回動駆動装置500の油圧回路を模式的に図示した模式図である。

【0046】

図3に示すように、回動駆動装置500は、回動用アクチュエータ420と、その回動用アクチュエータ420に作動油(油圧)を供給する油圧ポンプ501と、油圧ポンプ501及び回動用アクチュエータ420の間に設けられ回動用アクチュエータ420への油圧の供給方向を切り替える切替弁502と、切替弁502及び回動用アクチュエータ420の間に設けられ回動用アクチュエータ420から切替弁502への流れに背圧を与えるカウンタバランス弁503とを備えている。

【0047】

なお、切替弁502には、油圧ポンプ501に連通される作動油供給管路511と、タンク504に連通される還流管路512と、回動用アクチュエータ420のロッド側油室に連通されるロッド側管路513と、回動用アクチュエータ420のチューブ側油室に連通されるチューブ側管路514とが接続されている。

【0048】

よって、油圧ポンプ501から供給される作動油は、切替弁502によりその供給方向が切り替えられることで、回動用アクチュエータ420のロッド側油室またはチューブ側油室へ送られ、回動用アクチュエータ420が伸縮される。この場合、油圧ポンプ501から一対の回動用アクチュエータ420への作動油の供給先は互いに逆に設定されており、一方の回動用アクチュエータ420が伸長されると、他方の回動用アクチュエータ420が短縮される。

【0049】

例えば、切替弁502による切替状態が第1状態に設定されると、図3左側の回動用アクチュエータ420にはロッド側管路513からロッド側油室へ作動油が供給される一方、図3右側の回動用アクチュエータ420にはチューブ側管路514からチューブ側油室へ作動油が供給され、図3左側の回動用アクチュエータ420が短縮される一方、図3右側の回動用アクチュエータ420が伸長される。これにより、ブーム410が車体20の左または右の一方向(図3では左側)へ向けて回動される。

【0050】

これに対し、切替弁502による切替状態が第2状態に設定されると、図3左側の回動用アクチュエータ420にはチューブ側管路514からチューブ側油室へ作動油が供給される一方、図3右側の回動用アクチュエータ420にはロッド側管路513からロッド側油室へ作動油が供給され、図3左側の回動用アクチュエータ420が伸長される一方、図3右側の回動用アクチュエータ420が短縮される。これにより、ブーム410が車体20の左または右の他方向(図3では右側)へ向けて回動される。

【0051】

なお、上述した第1状態および第2状態において、ロッド側油室またはチューブ側油室から排出された作動油は、ロッド側管路513又はチューブ側管路514及び還流管路512を経由して、タンク504へ戻される。

【0052】

また、チューブ側管路514には、カウンタバランス弁503が設けられている。回動用アクチュエータ420の伸長時には、作動油は、カウンタバランス弁503を経由して回動用アクチュエータ420のチューブ側油室へ供給される一方、回動用アクチュエータ420の短縮時には、作動油がロッド側管路513からロッド側油室へ供給され、ロッド側管路513に圧力が発生することで、カウンタバランス弁503が開き、チューブ側油室の作動油が排出される。

【0053】

このように、切替弁502と回動用アクチュエータ420との間にカウンタバランス弁503を設け、回動用アクチュエータ420から切替弁502への作動油の流れに背圧を与えるので、ブーム410を車体20の左右方向一側(例えば、図3右側)から直立状態を経て左右方向他側(図3左側)へ回動させる場合に、倒れ側(図3左側)の回動用アクチュエータ420における背圧をカウンタバランス弁503により制御して、ブーム410の自重や荷物Wの荷重によってブーム410が直立状態から急激に倒れ込むことを抑制することができる。

【0054】

なお、ブーム410の本体部411に収納される伸縮用アクチュエータ610は、伸縮駆動装置600(図8参照)により駆動される。伸縮駆動装置600は、伸縮用アクチュエータ610の他に、その伸縮用アクチュエータ610に作動油(油圧)を供給する油圧ポンプと、油圧ポンプ及び伸縮用アクチュエータ610の間に設けられ伸縮用アクチュエータ610への油圧の供給方向を切り替える切替弁と、切替弁及び伸縮用アクチュエータ610の間に設けられ伸縮用アクチュエータ610から切替弁への流れに背圧を与えるカウンタバランス弁とを備える。この伸縮駆動装置600の構成および動作については、回動駆動装置500と同じであるので、その説明は省略する。

【0055】

次いで、図4を参照して、架設ビーム430について説明する。図4は、架設ビーム430の側面図であり、図1に示す側面視に対応する。なお、図4では、架設ビーム昇降装置440、吊り治具450、両ロッドシリンダ470或いは表示灯821などの図示が省略されている。

【0056】

図4に示すように、架設ビーム430は、一対のブーム410間に架設される長尺の部材であり、案内レール460に連結された吊り治具450を介して、荷物Wを吊持する(図1参照)。この場合、架設ビーム430は、長手方向(図4左右方向)中央部における上面および下面が、案内レール460(吊り治具450、図1参照)が配設される位置における上面および下面よりも一段下がった位置に形成され、これら中央部と両端部との間に中央部へ向けて下降傾斜する段差部が形成されている。よって、荷物Wを吊持する際の架設ビーム430の曲げ剛性を効率的に確保することができるので、架設ビーム430の小型軽量化を図りつつ、長尺重量物となる荷物Wの積み降ろしを安定して行うことができる。

【0057】

架設ビーム430は、断面矩形の中空箱状に形成されており、その中空箱状の内部空間には、架設ビーム昇降装置440の一部が収納される(図5参照)。なお、このように、架設ビーム昇降装置440を架設ビーム430に配設することで、かかる架設ビーム昇降装置440を配設するためのスペースを車体20上に確保する必要がない。よって、その分、荷物Wを積載するための車体20上のスペース(即ち、荷台面の面積)を拡大することができ、その結果、より長尺の荷物を車体20上に積載することができる。

【0058】

架設ビーム430の長手方向両端部は、長手方向に分割可能な分割式に構成されている。即ち、かかる分割部位の突き合わせ面には、フランジ部431がそれぞれ張り出し形成され、これらフランジ部431同士がボルトにより締結固定されているので、ボルトを取り外すことで、架設ビーム430の長手方向に3分割することができる。これにより、架設ビーム昇降装置440の内部空間への組み込みを容易として、積降装置40の製造コストの削減を図ることが出来ると共に、架設ビーム昇降装置440へのアクセスを容易として、そのメンテナンス性の向上を図ることができる。

【0059】

なお、架設ビーム430の長手方向両端の端面は開放されており(図5参照)、架設ビーム昇降装置440のチェーン441が挿通可能とされている。また、かかる端面近傍には、固定シーブ442,443が架設ビーム430に回転自在に軸支されている。

【0060】

次いで、図5を参照して、架設ビーム昇降装置440について説明する。図5(a)は、架設ビーム昇降装置440のチェーン441が引き戻された状態における積降装置40の部分拡大側面図であり、図5(b)は、架設ビーム昇降装置440のチェーン441が繰り出された状態における積降装置40の部分拡大側面図である。

【0061】

なお、図5では、架設ビーム430の一部が部分的に断面視されている。また、架設ビーム430の長手方向両端側に配設される一対の架設ビーム昇降装置440は、互いに同じ構成であるので、一方の架設ビーム昇降装置440について説明し、他方の架設ビーム昇降装置440についての説明を省略する。

【0062】

図5に示すように、架設ビーム昇降装置440は、ブーム410の連結体412aに一端側が固着されるチェーン441と、そのチェーン441の途中が掛け渡されると共に架設ビーム430に回転可能に軸支される固定シーブ442,443と、それら固定シーブ442,443から導かれたチェーン441の途中が掛け渡されると共にそのチェーン441の他端側を反転させる反転シーブ444と、その反転シーブ444を移動させることでチェーン441の繰り出し及び引き戻しを行う出戻駆動装置700とを備える。

【0063】

チェーン441は、架設ビーム430をブーム410に対して昇降可能に吊り下げるための部材であり、複数のプレートをピンで屈曲自在に連結したローラーチェーンとして構成されている。固定シーブ442,443及び反転シーブ444は、掛け渡されたチェーン441を案内するための部材であり、チェーン441が掛け渡される外周面の両側には、チェーン441が外周面から脱落しないようにフランジが立設されている。

【0064】

固定シーブ442,443は、架設ビーム430の両側壁(図5紙面手前側および奥側)における対向間中央に配置され、チェーン441の通過ラインが架設ビーム430の幅方向(図5紙面垂直方向)中央に設定される。また、固定シーブ442,443は、ブーム410の連結体412aに近い側の固定シーブ442の外周面下端が、反転シーブ444に近い側の固定シーブ443の外周面上端よりも下方(図5下方)となる高さ位置に配設され、反転シーブ444は、その外周面下端が固定シーブ443の外周面上端とほぼ一致する高さ位置に配設される。

【0065】

この場合、チェーン441は、ブーム410の連結体412aから垂下し、固定シーブ442の外周面下端側に掛け渡された後、固定シーブ443の外周面上端側に掛け渡され、反転シーブ444へ導かれる。よって、架設ビーム430の荷重を固定シーブ442,443の両方に分担させることができるので、それら固定シーブ442,443の小径化と耐久性の向上とを図ることができる。

【0066】

出戻駆動装置700は、伸縮式の油圧シリンダにより構成される昇降用アクチュエータ445を備える。昇降用アクチュエータ445は、架設ビーム430に取着されるチューブと、そのチューブから出没されると共に反転シーブ444が先端側に回転可能に軸支されるピストンロッドとを備える。

【0067】

チェーン441は、架設ビーム430の底壁(図5下側)と昇降用アクチュエータ445との間を通り、固定シーブ442,443から反転シーブ444へ導かれ、反転シーブ444に掛け渡されることで反転される。反転されたチェーン441は、架設ビーム430の上壁(図5上側)と昇降用アクチュエータ445との間を通り、固定シーブ442,443側へ導かれ、他端側が架設ビーム430に固着される。

【0068】

この場合、昇降用アクチュエータ445は、ピストンロッドが、チューブに対して、固定シーブ442,443の反対側に位置される。よって、ピストンロッドが伸長されると、図5(a)に示すように、反転シーブ444が固定シーブ442,443及びチェーン441の他端側から離間する方向(図5左方向)へ移動される一方、ピストンロッドが短縮されると、図5(b)に示すように、反転シーブ444が固定シーブ442,443及びチェーン441の他端側に近接する方向(図5右方向)へ移動される。

【0069】

これにより、昇降用アクチュエータ445のピストンロッドを短縮させることで、図5(b)に示すように、チェーン441を繰り出すことができ、その繰り出し分だけ、架設ビーム430をブーム410の連結体412aから離間させる(即ち、架設ビーム430を下降させる)ことができる。一方、昇降用アクチュエータ445のピストンロッドを伸長させることで、図5(a)に示すように、チェーン441を引き戻すことができ、その引き戻し分だけ、架設ビーム430をブーム410の連結体412aへ近接させる(即ち、架設ビーム430を上昇させる)ことができる。

【0070】

このように、架設ビーム昇降装置440は、反転シーブ444にチェーン441の途中を掛け渡し、昇降用アクチュエータ445の伸縮動作に伴う反転シーブ444の移動によって、チェーン441の繰り出し及び引き戻しを行うので、昇降用アクチュエータ445のピストンロッドにチェーン441の他端側を直接固着させる場合と比較して、昇降用アクチュエータ445の伸縮量が同じ場合に、チェーン441の繰り出し及び引き戻し量を2倍とすることができる。これにより、昇降用アクチュエータ445に必要とされる伸縮量を短くすることができる。よって、必要な伸縮量を確保しつつ、昇降用アクチュエータ441の軸方向(図5左右方向)の長さ寸法を短くできるので、その分、架設ビーム昇降装置440の小型軽量化を図ることができる。

【0071】

また、このように、昇降用アクチュエータ445の伸縮動作に伴う反転シーブ444の移動によって、チェーン441の繰り出し及び引き戻しを行う構成であるので、引き戻されたチェーン441を巻き取っておくための巻取りドラムを不要とすることができる。更に、架設ビーム430をブーム410の連結体412aに吊り下げる部材をチェーン441で構成するので、ワイヤで構成する場合と比較して、許容曲げ半径を小さくして、固定シーブ442,443や反転シーブ444の直径を小径とすることができる。よって、これらの点からも架設ビーム昇降装置440の小型軽量化を図ることができる。

【0072】

ここで、架設ビーム昇降装置440は、中空箱状に形成された架設ビーム430の内部空間に収納されるので、デッドスペースとなる架設ビーム430の内部空間を有効に活用して、その分、積降装置40全体としての小型化を図ることができる。

【0073】

この場合、架設ビーム430の内部空間には、昇降用アクチュエータ445が伸縮するための空間が必要となるところ、昇降用アクチュエータ445は、その伸縮方向を架設ビーム430の長手方向へ沿わせた状態で、架設ビーム430の内部空間に収納されるので、架設ビーム430の横長の内部空間を有効に活用することができる。これにより、チェーン441の繰り出し及び引き戻し長さを確保しつつ、積降装置40全体としての小型化を図ることができる。

【0074】

なお、昇降用アクチュエータ445の伸縮量が長いと、その分、架設ビーム430の内部空間に確保すべき直線状の部分が長くなるため、架設ビーム430に上述した段差部(図4参照)を設けることができなくなり、架設ビーム430の曲げ剛性を確保することが困難となる。これに対し、本実施の形態では、上述したように、チェーン441の途中が掛け渡された反転シーブ444を移動させて、チェーン441の繰り出し及び引き戻しを行う構成とすることで、昇降用アクチュエータ445に必要とされる伸縮量を短くでき、その分、架設ビーム430の内部空間に確保すべき直線状の部分を短くできる。その結果、架設ビーム430に段差部を設けることができると共に、その段差部の配設位置の自由度を高めることができ、架設ビーム430の曲げ剛性を効率的に確保することができる。よって、架設ビーム430の小型軽量化を図りつつ、長尺重量物となる荷物Wの積み降ろしを安定して行うことができる。

【0075】

また、架設ビーム昇降装置440を架設ビーム430の内部空間に収納することで、車両1の走行可能な経路が制限されることを抑制できると共に、車体20上に積載可能な荷物の高さ寸法を大きくすることができる(図1参照)。

【0076】

即ち、架設ビーム昇降装置440を架設ビーム430の上面側(図5上側)に配設すると、架設ビーム昇降装置440が上方へ突出される分、車両1の高さが高くなり、車両1の走行可能な経路が制限される一方、架設ビーム昇降装置440を架設ビーム430の下面側(図5下側)に配設すると、架設ビーム昇降装置440が下方へ突出される分、架設ビーム430と車体20との間の間隔が狭くなり、車体20上に積載可能な荷物の高さ寸法が制限される(図1参照)。

【0077】

これに対し、本実施の形態のように、架設ビーム430の内部空間に架設ビーム昇降装置440を収納することで、車両1の高さを低くして、車両1の走行可能な経路が、車両1の高さによって制限されることを抑制しつつ、架設ビーム430と車体20との間の間隔を広くして、車体20上に積載可能な荷物の高さ寸法を大きくすることができる(図1参照)。

【0078】

また、架設ビーム昇降装置440を架設ビーム430の側面側に配設すると、チェーン441を架設ビーム430の幅方向中央に位置させるために、チェーンの通過ラインをオフセットさせるための構造が必要となるため、構造が複雑化して、製品コストの上昇を招く。これに対し、架設ビーム430の内部空間に架設ビーム昇降装置440を収納することで、チェーン441を架設ビーム430の幅方向(図5紙面垂直方向)中央に配置することができる。よって、チェーン441の通過ラインをオフセットさせるための構造を不要とできるので、その分、構造を簡素化して、製品コストを低減できる。

【0079】

更に、架設ビーム430の内部空間に架設ビーム昇降装置440を収納することで、かかる架設ビーム昇降装置440を保護して、他の構造物との衝突による損傷や風雨による劣化を抑制できる。

【0080】

なお、出戻駆動装置700は、昇降用アクチュエータ445の他に、その昇降用アクチュエータ445に作動油(油圧)を供給する油圧ポンプと、油圧ポンプ及び昇降用アクチュエータ445の間に設けられ昇降用アクチュエータ445への油圧の供給方向を切り替える切替弁と、切替弁及び昇降用アクチュエータ445の間に設けられ昇降用アクチュエータ445から切替弁への流れに背圧を与えるカウンタバランス弁とを備える。出戻駆動装置700の構成および動作については、回動駆動装置500と同じであるので(図3参照)、その説明は省略する。

【0081】

ここで、架設ビーム430の底壁上面および昇降用アクチュエータ445のチューブの上面には、樹脂材料から構成される保護板446がチェーン441の通過ラインに沿って配設されている。これにより、チェーン441の振れによる衝突時に緩衝作用を発揮させ、チェーン441や昇降用アクチュエータ441の磨耗や損傷を抑制できる。

【0082】

次いで、図6を参照して、積降装置40による荷物Wの積み降ろし動作について説明する。図6は、積降装置40による荷物Wの積み降ろし動作時の状態遷移を示す模式図である。なお、図6では、図面を簡素化して、理解を容易とするために、積み降ろし動作の説明に必要な構成のみを模式的に図示する。また、図6では、積み降ろしの対象を荷物W1と称しハッチングを付す一方、車体20に積載され積み下ろしの対象ではないものを荷物W2と称しハッチングの付与を省略する。

【0083】

まず、図6(a)から図6(c)を参照して、施工現場に載置された荷物Wを車体20に荷積みする動作について説明する。この場合には、一対のブーム410を車体20の左または右方向へ回動させ、図6(a)に示すように、架設ビーム430を施工現場に載置された荷物W1の上方に位置させた後、吊り治具450を荷物W1に連結させる。次いで、架設ビーム430を架設ビーム昇降装置440(図5参照)により上昇させる。これにより、荷物W1が吊り治具450に吊持され施工現場上で吊り上げられる。次いで、一対のブーム410を車体20の左または右方向(即ち、車体20方向。図6(a)では右方向)へ向けて回動させる。これにより、図6(b)に示すように、架設ビーム430と共に荷物W1が施工現場上から車体20上(図6(b)では荷物W2の側方)へ移動されるので、架設ビーム430を架設ビーム昇降装置440により下降させ、図6(c)に示すように、荷物W1を車体20に積載した後、吊り治具450の連結を解除する。その結果、荷物W1が車体20へ荷積みされる。

【0084】

次いで、図6(a)から図6(c)を参照して、車体20に積載された荷物W1を施工現場へ荷降ろしする動作について説明する。この場合には、上述した荷積み動作の逆の動作となる。即ち、一対のブーム410を車体20の左または右方向へ回動させ、図6(c)に示すように、架設ビーム430を車体20に積載された荷物W1の上方に位置させた後、吊り治具450を荷物W1に連結する。次いで、架設ビーム430を架設ビーム昇降装置440(図5参照)により上昇させる。これにより、図6(b)に示すように、荷物W1が吊り治具450に吊持され車体20上で吊り上げられる。次いで、一対のブーム410を車体20の左または右方向(即ち、施工現場方向。図6(a)では左方向)へ向けて回動させる。これにより、架設ビーム430と共に荷物W1が車体20上から施工現場上へ移動されるので、架設ビーム430を架設ビーム昇降装置440により下降させ、図6(a)に示すように、荷物W1を施工現場に載置した後、吊り治具450の連結を解除する。その結果、荷物W1が施工現場へ荷降ろしされる。

【0085】

次いで、図6(c)から図6(f)を参照して、車体20に積載された荷物W1を、車体20上に積載された荷物W2を乗り越えさせつつ、施工現場へ荷降ろしする動作について説明する。この場合には、一対のブーム410を車体20の左または右方向へ回動させ、図6(c)に示すように、架設ビーム430を車体20に積載された荷物W1の上方に位置させた後、吊り治具450を荷物W1に連結する。次いで、架設ビーム430を架設ビーム昇降装置440(図5参照)により上昇させると共に、一対のブーム410を伸長させる(本体部411から出没部412を突出させる。図2(b)参照)。これにより、図6(d)に示すように、荷物W1が吊り治具450に吊持され車体20上で吊り上げられると共に、荷物W1が荷物W2よりも上方(図6(d)上側)に位置される。次いで、一対のブーム410を車体20の左または右方向(即ち、施工現場方向。図6(e)では右方向)へ向けて回動させる。これにより、図6(e)に示すように、架設ビーム430と共に荷物W1が、荷物W2の上方を乗り越えつつ、車体20上から施工現場上へ移動されるので、架設ビーム430を架設ビーム昇降装置440により下降させ、図6(f)に示すように、荷物W1を施工現場に載置した後、吊り治具450の連結を解除する。その結果、荷物W1が、荷物W2を乗り越えつつ、施工現場へ荷降ろしされる。

【0086】

次いで、図6(c)から図6(f)を参照して、施工現場に載置された荷物Wを、車体20上に積載された荷物W2を乗り越えさせつつ、車体20に荷積みする動作について説明する。この場合には、一対のブーム410を車体20の左または右方向へ回動させ、図6(f)に示すように、架設ビーム430を施工現場に載置された荷物W1の上方に位置させた後、吊り治具450を荷物W1に連結させる。次いで、架設ビーム430を架設ビーム昇降装置440(図5参照)により上昇させる。これにより、荷物W1が吊り治具450に吊持され施工現場上で吊り上げられる。併せて、一対のブーム410を伸長させる(本体部411から出没部412を突出させる。図2(b)参照)。次いで、一対のブーム410を車体20の左または右方向(即ち、車体20方向。図6(e)では左方向)へ向けて回動させる。これにより、図6(e)に示すように、架設ビーム430と共に荷物W1が、荷物W2を乗り越えつつ、図6(d)に示すように、施工現場上から車体20上(図6(b)では荷物W2の側方となる領域の上方)へ移動されるので、架設ビーム430を架設ビーム昇降装置440により下降させ、併せて一対のブーム410短縮させて、図6(c)に示すように、荷物W1を車体20に積載した後、吊り治具450の連結を解除する。その結果、荷物W1が、荷物W2を乗り越えつつ、車体20へ荷積みされる。

【0087】

このように、積降装置40は、ブーム410を軸方向へ伸縮させることができるので、車体20に積載された荷物W1を施工現場へ荷降ろしする又は施工現場に載置された荷物W1を車体20に荷積みする場合には、ブーム410を軸方向へ伸長させることで、車体20に積載された荷物W2の上方を乗り越えさせつつ、荷物W1の積み降ろしを行うことができる。よって、荷物W2の移動を事前に行わなくても、荷物W1の積み降ろしを行うことができるので、荷物W1の積み降ろしを行う際の作業効率の向上を図ることができる。なお、荷物W2が施工現場に載置されている場合であっても、ブーム410を伸長させることで、かかる荷物W2を乗り越えさせつつ(即ち、荷物W2の移動を事前に行わなくても)、荷物W1の積み降ろしを行うことができ、その作業効率の向上を図ることができる。

【0088】

一方、荷物W1の積み降ろしを行った後は、ブーム410を軸方向へ短縮させることで、車両1の高さを低くすることができる。よって、車両1の走行可能な経路が、車両1の高さによって制限されることを抑制することができる。

【0089】

次いで、図7を参照して、操作リモコン装置50について説明する。図7(a)は、操作リモコン装置50の上面図であり、図7(b)は、操作リモコン装置50の正面図である。

【0090】

図7に示すように、操作リモコン装置50は、エンジンの回転数を設定するアクセルスイッチ51と、そのスイッチ51の左右に配設される第1操作レバー52及び第2操作レバー53と、第1操作レバー52の上方に配設される非常停止スイッチ54と、その非常停止スイッチ54の左方に配設されるスピーカ55と、そのスピーカ55の左方に配設される電源スイッチ56とを主に備える。

【0091】

アクセルスイッチ51は、荷物Wの重量に応じたエンジン回転数を設定するためのスイッチであり、その操作位置に応じて、低速、中速および高速の3値が選択可能に構成されている。

【0092】

第1操作レバー52は、ブーム410の回動と架設ビーム430の昇降とを指示するための操作レバーであり、左右方向(図7左右方向)への操作によりブーム410の回動動作が指示されると共に、上下方向(図7上下方向)への操作により架設ビーム430の昇降動作が指示される。即ち、制御装置70(図8参照)は、第1操作レバー52が左右方向へ操作されると、その中立位置からの操作方向および中立位置からの操作量に応じた方向および動作速度で回動用アクチュエータ420を駆動制御してブーム410を車体20の左または右方向へ回動させる。同様に、制御装置70は、第1操作レバー52が上下方向へ操作されると、その中立位置からの操作方向および中立位置からの操作量に応じた方向および動作速度で昇降用アクチュエータ445を駆動制御して架設ビーム430を上下に昇降させる。

【0093】

第2操作レバー53は、ブーム410の伸縮を指示するための操作レバーであり、上下方向(図7上下方向)への操作によりブーム410の伸縮動作が指示される。即ち、制御装置70は、第2操作レバー53が上下方向へ操作されると、その中立位置からの操作方向および中立位置からの操作量に応じた方向および動作速度で伸縮用アクチュエータ610を駆動制御してブーム410を伸縮させる。

【0094】

なお、第1操作レバー52及び第2操作レバー53が中立位置に操作されると、制御装置70は、各アクチュエータ420,445,610の動作速度を0に調整し、積降装置40の動作を停止させる。

【0095】

非常停止スイッチ54は、積降装置40の非常停止を指示するためのスイッチであり、その押下により積降装置40の非常停止が指示される。制御装置70は、非常停止スイッチ54の押下による指示を他の指示よりも優先し、回動用アクチュエータ420や昇降用アクチュエータ445等の動作を非常停止させる。

【0096】

スピーカ55は、積降装置40の動作状態をオペレータへ音により報知するためのものであり、積降装置40の負荷率が所定の基準値を超えた場合に、警告音が放音される。電源スイッチ56は、操作リモコン装置50の電源をオン・オフするためのスイッチである。電源スイッチ56により電源がオンされた状態では、各操作部材51〜54の操作が有効とされる(操作指令が送信される)一方、電源スイッチ56により電源がオフされた状態では、各操作部材51〜54の操作が無効とされる(操作指令が送信されない)。

【0097】

なお、操作リモコン装置50は、側面から延出されるケーブル57と、そのケーブル57の先端に設けられるリモコン側接続端子910(図8参照)とを備え、このリモコン側接続端子910は、制御装置70の第1接続端子840又は第2接続端子850(いずれも図8参照)に着脱自在に接続される。即ち、操作リモコン装置50は、制御装置70に着脱自在に有線接続される。

【0098】

次いで、図8を参照して、制御装置70の詳細構成について説明する。図8は、制御装置70の電気的構成を示したブロック図である。なお、図8では、主要な構成のみを説明し、他の構成については他の入出力装置860,940としてその説明を省略する。また、図8では、操作リモコン装置50が第1接続端子840に接続された状態が図示されている。

【0099】

図8に示すように、制御装置70は、CPU71、ROM72及びRAM73を備え、それらがバスライン74を介して入出力ポート75に接続されている。また、入出力ポート75には、回動駆動装置500等の装置が接続されている。

【0100】

CPU71は、バスライン74により接続された各部を制御する演算装置であり、ROM72は、CPU71により実行される制御プログラム(例えば、図11から図13に図示されるフローチャートのプログラム)や固定値データ等を記憶する書き換え不能な不揮発性のメモリである。

【0101】

なお、ROM72には、動作速度マップ72aが設けられている。動作速度マップ72aは、各操作レバー52,53(図7参照)の操作量と各アクチュエータ420,445,610の動作速度との関係を記憶したマップであり(図9参照)、CPU71は、この動作速度マップ72aの内容に基づいて、各アクチュエータ420,445,610の動作速度を決定し、積降装置40(図1(a)参照)の動作制御を行う。ここで、図9を参照して、動作速度マップ72aについて説明する。

【0102】

図9は、動作速度マップ72aの内容を模式的に図示した模式図である。なお、動作速度マップ72aは、第1操作レバー52の中立位置からの左右方向(即ち、一対のブーム410の回動動作を指示する方向)への操作量と回動用アクチュエータ420の動作速度との第1の関係、第1操作レバー52の中立位置からの上下方向(即ち、架設ビーム430の昇降を指示する方向)への操作量と昇降用アクチュエータ445の動作速度との第2の関係、及び、第2操作レバー53の中立位置からの上下方向(即ち、一対のブーム410の伸縮を指示する方向)への操作量と伸縮用アクチュエータ610との第3の関係の3種類が記憶されている(図1及び図7参照)。但し、ここでは、第1の関係を代表例として説明し、第2及び第3の関係については、第1の関係と同一であるので、その説明は省略する。

【0103】

図9に示すように、動作速度マップ72aには、第1操作レバー52の左右方向への操作量と回動用アクチュエータ420の動作速度との関係を示す第1動作速度線図L1及び第2動作速度線図L2が記憶されている。第1動作速度線図L1及び第2動作速度線図L2は、本実施の形態では、第1操作レバー52の左右方向への操作量が「0」である(即ち、中立位置にある)場合に、動作速度が「0」(即ち、停止)とされ、第1操作レバー52の中立位置からの左右方向への操作量に正比例して、回動用アクチュエータ420の動作速度が大きくなるように規定されている。また、本実施の形態では、第2動作速度線図L2における最大動作速度が、第1動作速度線図L1における最大動作速度の半分の速度に規定されている。

【0104】

ここで、第2動作速度線図L2は、過負荷フラグ73b(図8参照)がオンされている場合(即ち、後述するように、積降装置40の負荷率が所定の基準値に達した場合、或いは、積降装置40の負荷率が所定の基準値に達した後にその所定の基準値を下回ったが、全操作レバー52,53の操作位置が未だ中立位置(操作量「0」)に復帰されていない場合)に参照され、第1動作速度線図L1は、過負荷フラグ73bがオフされている場合(即ち、積降装置40の負荷率が未だ所定の基準値に達していない場合、或いは、積降装置40の負荷率が所定の基準値に達した後にその所定の基準値を下回り、かつ、全操作レバー52,53が中立位置(操作量「0」)に復帰された場合)に参照される。

【0105】

即ち、CPU71は、第1操作レバー52の左右方向への操作量を取得すると、その操作量に対応する動作速度を、過負荷フラグ73bがオンされている場合には第2速度線図L2から読み出すと共に、過負荷フラグ73bがオフされている場合には第1速度線図L1から読み出し、その読み出した動作速度で各回動用アクチュエータ420を駆動する。よって、過負荷フラグ73bがオンされている場合には、過負荷フラグ73bがオフされている場合と比較して、第1操作レバー52の左右方向への操作量が同じであっても、回動用アクチュエータ420の動作速度が低速とされる。なお、各回動用アクチュエータ420の駆動方向(伸縮方向)は、第1操作レバー52の中立位置からの操作方向に応じて決定される。

【0106】

このように、第1操作レバー52の中立位置からの操作量に応じて、積降装置40の動作速度が調整されるので、負荷状態など状況に応じた適切な動作速度で積降装置40を動作させることができ、作業効率の向上を図ることができる。特に、過負荷フラグ73bがオンされ、積降装置40の動作速度が減速状態とされた後は、積降装置40の負荷率が90%(第2基準値)に達し、慎重な操作が要求されるところ、この場合も、積降装置40の動作速度を第1操作レバー52の中立位置からの操作量に応じて調整することができることで、操作の微調整を行いやすくして、オペレータの不用意な操作による負荷率の上昇を抑制できる。よって、長尺重量物の積み降ろしを行う際の安全性を確保することができる。

【0107】

また、第1操作レバー52の操作量に対する動作速度の変化率は、第1動作速度線図L1と第2動作速度線図L2とで比例関係にあるので、動作速度が減速状態にある場合(第2動作速度線図L2に基づく場合)において、第1操作レバー52を操作して積降装置40の動作速度を変化させる場合の操作感と、通常速度の場合(第1動作速度線図L1に基づく場合)において、第1操作レバー52を操作して積降装置40の動作速度を変化させる場合の操作感とを近似させることができる。よって、積降装置40の動作速度が減速状態とされる前後において、操作リモコン装置50の操作性の変化を抑制できるので、長尺重量物の積み降ろしを行う際の安全性を確保できる。

【0108】

図8に戻って説明する。RAM73は、制御プログラムの実行時に各種のデータを書き換え可能に記憶するためのメモリであり、図8に示すように、リモコンメモリ73aと、過負荷フラグ73bとが設けられている。

【0109】

リモコンメモリ73aは、第1接続端子840及び第2接続端子850への操作リモコン装置50の接続状態を示すメモリであり、後述するリモコン認識処理(図12参照)の実行時に「0」から「3」の整数値が記憶される。即ち、リモコンメモリ73aは、第1接続端子840及び第2接続端子850のいずれにも操作リモコン装置50が接続されていない場合には「0」が、第1接続端子840のみに操作リモコン装置50が接続されている場合には「1」が、第2接続端子850のみに操作リモコン装置50が接続されている場合には「2」が、第1接続端子840及び第2接続端子850の両方に操作リモコン装置50が接続されている場合には「3」が、それぞれ記憶される。CPU71は、このリモコンメモリ73aに記憶される値を参照することで、第1接続端子840及び第2接続端子850への操作リモコン装置50の接続状態を把握することができる。

【0110】

過負荷フラグ73bは、積降装置40の動作状態がその動作速度を減速モードに設定すべき状態にあるか否かを示すフラグであり、後述する動作制御処理(図13参照)の実行時にオンまたはオフに切り替えられる。CPU71は、この過負荷フラグ73bがオンである場合に、積降装置40の動作状態がその動作速度を減速状態(即ち、各操作レバー52,53の操作量に対する各アクチュエータ420,445,610の動作速度を第2動作速度線図L2に基づいて決定する状態)に設定すべき状態にあると判断する。ここで、図10を参照して、過負荷フラグ73bの設定方法について説明する。

【0111】

図10は、積降装置40の負荷率の時間変化を模式的に図示した模式図である。なお、図10では、負荷率の時間変化に対応させて、負荷率フラグ73bの状態を「オン」又は「オフ」として記載する。また、図10では、時間t1までの期間において、積降装置40の負荷率が90%に達していない(0%〜90%の間であった)ものとする。

【0112】

過負荷フラグ73bは、積降装置40の負荷率が未だ所定の基準値(本実施の形態では90%)に達していない場合はオフに設定され、その後、積降装置40の負荷率が所定の基準値(本実施の形態では90%)に達するとオンに設定される一方、積降装置40の負荷率が所定の基準値に達して、過負荷フラグ73bがオンされた後は、積降装置40の負荷率が所定の基準値を下回り、かつ、全操作レバー52,53が中立位置(操作量「0」)に復帰された場合に、オフに設定される。

【0113】

即ち、図10に示すように、過負荷フラグ73bがオフに設定された状態から、積降装置40の動作に伴い、その負荷率が上昇され、時間t1において90%に達すると(位置P1)、過負荷フラグ73bがオフからオンに切り替えられる。なお、これにより、積降装置40の動作速度は、第2動作速度線図L2(図9参照)に基づいて決定されるので、時間t1以降は、減速状態で動作される。また、後述するように、負荷率が100%(第1基準値)に達すると、積降装置40の動作が停止される(図11のS15参照)。

【0114】

この場合、積降装置40の負荷率が、第1基準値よりも負荷率の低い第2基準値(90%)に達すると(位置P1)、時間t1以降は、積降装置40の動作速度が減速状態とされるので、長尺重量物の荷物Wを積み降ろしする場合であっても、荷振れの発生を抑制することができる。また、このように、積降装置40の動作速度が減速状態とされることで、操作の微調整を行いやすくなるので、オペレータの不用意な操作により負荷率が100%(第1基準値)に達することを抑制できる。更に、負荷率が100%(第1基準値)に達した場合であっても、積降装置40の動作速度が減速されているので、停止された際の荷振れの発生を抑制することができる。

【0115】

その後、積降装置40の動作に伴い、位置Paを通過して、負荷率が90%を下回った後、時間t2において全操作レバー52,53の操作位置が中立位置(操作量「0」)に復帰されると(位置P2)、過負荷フラグ73bがオンからオフに切り替えられる。なお、これにより、積降装置40の動作速度は、第1動作速度線図L1(図9参照)に基づいて決定されるので、時間t2以降は、通常速度で動作される。

【0116】

このように、本実施の形態では、時間t1から時間t2の期間では、積降装置40の負荷率が90%を下回った場合に(位置Pa)、即座に過負荷フラグ73bをオンからオフに切り替えるのではなく、負荷率が90%を下回った場合でも、各操作レバー52,53の少なくとも一部が操作されており、積降装置40が動作している間(図10の位置Paから位置P2の領域にある間)は、過負荷フラグ73bがオンに維持され、積降装置40の動作速度が減速状態とされる。

【0117】

過負荷フラグ73bのオンからオフへの切り替えをこのように設定することで、次の効果を奏する。即ち、積降装置40の負荷率が90%(第2基準値)に達した後(位置P1)、積降装置40の動作に伴い、その負荷率が90%を下回った際に(位置Pa)、積降装置40の動作速度が減速状態から通常速度に急に回復されると、操作性が変化して、荷物Wの荷振れが発生しやすくなる。これに対し、上述したように、負荷率が90%を下回った場合でも、即座に通常速度に回復させるのではなく、積降装置40の動作速度を減速状態に維持するので、負荷率が切り替わる(位置Paを通過する)際も荷物Wをスムーズに移動させることができ、荷物Wの荷振れを抑制することができる。

【0118】

また、この場合、通常速度への回復は(位置P2)、操作リモコン装置50の第1操作レバー52及び第2操作レバー53の両者が共に中立位置に操作されたことが条件とされる。即ち、積降装置40の動作が停止されたことを条件として、積降装置40の動作速度が減速状態から通常速度に復帰されるので、積降装置40の動作中にその動作速度が減速状態から通常速度に急に回復されることを回避して、荷物Wの荷振れが発生するということを抑制できる。その結果、長尺重量物の積み降ろしを行う際の安全性を確保できる。

【0119】

図8に戻って説明する。回動駆動装置500は、上述したように、ブーム410を車体20の左右方向へ向けて回動させるための装置であり(図6参照)、4本の回動用アクチュエータ420と、油圧ポンプ501及び切替弁502(図3参照)と、それら油圧ポンプ501及び切替弁502をCPU71からの指示に基づいて駆動制御して回動用アクチュエータ420を伸縮させる駆動制御回路(図示せず)とを主に備える。なお、4本の回動用アクチュエータ420とは、車体20の前側に位置するブーム410を回動させるための2本の回動用アクチュエータ420と、車体20の後側に位置するブーム410を回動させるための2本の回動用アクチュエータ420とに対応する(図1及び図2参照)。

【0120】

伸縮駆動装置600は、上述したように、ブーム410を伸縮させる(図2参照)ための装置であり、2本の伸縮用アクチュエータ610と、油圧ポンプ及び切替弁と、それら油圧ポンプ及び切替弁をCPU71からの指示に基づいて駆動制御して伸縮用アクチュエータ610をそれぞれ伸縮させる駆動制御回路(図示せず)とを主に備える。なお、2本の伸縮用アクチュエータ610とは、車体20の前側に位置するブーム410を伸縮させるための伸縮用アクチュエータ610と、車体20の後側に位置するブーム410を伸縮させるための伸縮用アクチュエータ610とに対応する(図1及び図2参照)。

【0121】

出戻駆動装置700は、上述したように、チェーン441の繰り出し及び引き戻しを行うための装置であり(図5参照)、2本の昇降用アクチュエータ445と、油圧ポンプ及び切替弁と、それら油圧ポンプ及び切替弁をCPU71からの指示に基づいて駆動制御して昇降用アクチュエータ445をそれぞれ伸縮させる駆動制御回路(図示せず)とを主に備える。なお、2本の昇降用アクチュエータ445とは、架設ビーム430の長手方向の一側(車体20の前側)に収納される昇降用アクチュエータ445と、架設ビーム430の長手方向の他側(車体20の後側)に収納される昇降用アクチュエータ445とに対応する(図1及び図5参照)。

【0122】

負荷率等表示装置810は、積降装置40(図1参照)の動作状態に関する情報を表示するための装置であり、液晶表示装置である2個のLCD811と、それらLCD811の表示内容をCPU71からの指示に基づいてそれぞれ制御する液晶制御回路(図示せず)とを主に備えている。CPU71は、後述する状態検出装置830から各種の検出値を取得すると、その取得した各種の検出値を処理した上で、その処理結果(例えば、負荷率や作業半径、吊り荷重など)を積降装置40の動作状態に関する情報として、LCD811に表示する。かかる表示に基づいて、オペレータは、積降装置40の動作状態に関する情報を認識することができる。なお、2個のLCD811とは、車体20の前側に位置する運転室30に配設されるLCD811と、車体20の後側に位置する運転室30に配設されるLCD811とに対応する(図1参照)。

【0123】

警告装置820は、積降装置40(図1参照)の負荷率が所定の基準値を超えたことをオペレータへ報知するための装置であり、架設ビーム430(図1参照)に設けられる表示灯821と、その表示灯821の表示態様をCPU71からの指示に基づいて制御する表示制御回路(図示せず)とを主に備えている。CPU71は、後述する状態検出装置830から取得した各種の検出値に基づいて積降装置40の負荷率を算出すると共に、その算出した負荷率の値に応じて、表示灯821の表示態様を変更する。なお、表示灯821は、本実施の形態では、発光色が青色、黄色および赤色の3個の回転灯が高さ方向に積層されており、積降装置40の負荷率が90%以下の場合には青色の回転灯が、90%に達した場合には黄色の回転灯が、100%に達した場合には赤色の回転灯が、それぞれ点灯される。

【0124】

状態検出装置830は、積降装置40の状態を検出すると共にその検出結果をCPU71に出力するための装置であり、ブーム角度センサ831と、ブーム長さセンサ832と、荷重センサ833と、車体角度センサ834と、積載物センサ835と、それら各センサ831〜835の検出結果を処理してCPU71に出力する出力回路(図示せず)とを主に備えている。

【0125】

ブーム角度センサ831は、ブーム410の回動角度を検出する角度センサであり、この検出値に基づいて、車体20に対するブーム410の傾斜角度がCPU71により算出される。なお、本実施の形態では、ブーム角度センサ831が車体20の前後に位置する一対のブーム410のそれぞれに配設されており、これら両ブーム角度センサ831の検出値の差分に基づいて、一対のブーム410の回動動作が制御され、その回動角度の同期が図られる。

【0126】

ブーム長さセンサ832は、ブーム410の伸縮量(本体部411からの出没部412の突出量)を検出するストロークセンサであり、この検出値に基づいて、ブーム410の長さがCPU71により算出される。なお、本実施の形態では、ブーム長さセンサ832が車体20の前後に位置する一対のブーム410のそれぞれに配設されており、これら両ブーム長さセンサ832の検出値の差分に基づいて、一対のブーム410の伸縮動作が制御され、その伸縮量の同期が図られる。

【0127】

荷重センサ833は、架設ビーム430からチェーン441を介してブーム410の連結体412aに作用する吊り下げ荷重を検出する荷重センサであり、この検出値に基づいて、荷物Wの重量がCPU71により算出される。なお、本実施の形態では、荷重センサ833は、一対のブーム410のそれぞれに配設されており、両荷重センサ833の検出値の差分から、荷物Wの吊持状態のアンバランスが検知可能とされている。

【0128】

車体角度センサ834は、水平面に対する車体20の傾斜角度を検出する傾斜センサであり、この検出値に基づいて、車体20の前後方向および左右方向への傾斜状態(ピッチ角およびロール角)がCPU71により算出される。積載物センサ835は、車体20の積載面における荷物Wの有無を検出するリミットスイッチセンサであり、その検出値に基づいて、車体20の積載面における荷物Wの積載状態がCPU71により判断される。

【0129】

CPU71は、これら各センサ831〜835の検出結果に基づいて、積降装置40の負荷率や作業半径、吊り荷重を算出し、負荷率等表示装置810に表示させると共に、負荷率が所定の基準値に達している場合には、警告装置820の表示灯821及び警告装置930のスピーカ55によるオペレータへの報知を行う。

【0130】

第1接続端子840及び第2接続端子850は、操作リモコン装置50が着脱自在に接続される端子であり、これら第1接続端子840又は第2接続端子850を介して入力された操作リモコン装置50からの操作指令に基づいて、回動駆動装置500等がCPU71により駆動制御される。

【0131】

この場合、第1接続端子840は車体20の前側に位置する運転室30の背面側に、第2接続端子850は車体20の後側に位置する運転室30の背面側に、それぞれ配設されている(図1参照)。よって、オペレータは、操作リモコン装置50の接続先を適宜選択することで、現場の風向きや日光の当たり具合などの作業環境に応じて、車体20の前側および後側で操作リモコン装置50を操作することができる。

【0132】

ここで、CPU71は、操作リモコン装置50が第1接続端子840又は第2接続端子850のいずれの接続端子に接続されているかに応じて、後述するように、第1操作レバー52(図7参照)が操作され一対のブーム410の回動が指示された際の制御方法を変更する。また、第1接続端子840及び第2接続端子850の双方に操作リモコン装置50が接続された場合には、後述するように、少なくとも一方の操作リモコン装置50の操作指令を無効とする。

【0133】

なお、操作リモコン装置50からは、その電源スイッチ56(図7参照)がオンされている間のみオンの信号が出力されているので、そのオンの信号の有無に基づいて、CPU71は、第1接続端子840または第2接続端子850のいずれかに又は両方に操作リモコン装置50が接続されているか否かを判断することができる。

【0134】

操作リモコン装置50は、第1接続端子840又は第2接続端子850を介して制御装置70に着脱自在に有線接続される装置であり、CPU571、ROM572及びRAM573を備え、それらがバスライン574を介して入出力ポート575に接続されている。また、入出力ポート575には、操作検出装置920等の装置が接続されている。

【0135】

CPU571は、バスライン574により接続された各部を制御する演算装置であり、ROM572は、CPU571により実行される制御プログラムや固定値データ等を記憶する書き換え不能な不揮発性のメモリである。RAM573は、制御プログラムの実行時に各種のデータを書き換え可能に記憶するためのメモリである。

【0136】

リモコン側接続端子910は、第1接続端子840及び第2接続端子850に着脱自在に接続される端子であり、ケーブル57(図7参照)により入出力ポート575に接続されている。操作リモコン装置50からの操作指令は、リモコン側接続端子910と第1接続端子840又は第2接続端子850とを介して制御装置70に入力される。

【0137】

操作検出装置920は、第1操作レバー52及び第2操作レバー53の操作状態(操作方向と操作角度)を検出すると共に、その検出結果をCPU571に出力するための装置であり、回動指示センサ52aと、昇降指示センサ52bと、伸縮指示センサ53aと、それら各指示センサ52a,52b,53aの検出結果を処理してCPU571に出力する出力回路(図示せず)とを主に備えている。

【0138】

回動指示センサ52aは、第1操作レバー52(図7参照)の左右方向への操作状態(即ち、一対のブーム410を車体20の左右方向へ回動させる操作指令、図6参照)を検出するセンサであり、昇降指示センサ52bは、第1操作レバー52の上下方向への操作状態(即ち、架設ビーム昇降装置440により架設ビーム430を昇降させる操作指令、図5参照)を検出するセンサであり、伸縮指示センサ53aは、第2操作レバー53(図7参照)の上下方向への操作状態(即ち、一対のブーム410を伸縮させる操作指令、図2参照)を検出するセンサである。

【0139】

警告装置930は、積降装置40(図1参照)の負荷率が所定の基準値を超えたことをオペレータへ報知するための装置であり、スピーカ55(図7参照)と、そのスピーカ55による放音をCPU571からの指示に基づいて制御する音声制御回路(図示せず)とを主に備えている。制御装置70は、状態検出装置830から取得した各種の検出値に基づいて積降装置40の負荷率を算出すると、その算出結果を操作リモコン装置50へ出力する。操作リモコン装置50のCPU571は、入力された負荷率の値に応じて、スピーカ55から各種の警告音を放音する。なお、本実施の形態では、積降装置40の負荷率が90%以下の場合には無音とされる一方、90%に達すると第1の警告音が、100%に達すると第2の警告音が、それぞれ放音される。

【0140】

次いで、図11を参照して、過負荷警告処理について説明する。図11は、過負荷警告処理を示すフローチャートである。この処理は、制御装置70の電源が投入されている間、CPU71によって繰り返し(例えば、0.2秒間隔で)実行される処理であり、積降装置40の動作状態をオペレータに報知するための処理である。

【0141】

CPU71は、過負荷警告処理に関し、まず、状態検出装置830の各センサ831〜835による検出結果を取得し(S11)、それら各検出結果に基づいて積降装置40の動作状態を算出すると共に(S12)、その算出した積降装置40の動作状態に関する情報をLCD811に表示する。なお、LCD811に表示する内容として、例えば、作業半径、吊り荷重、ブーム410の回動角度、或いは、負荷率などが例示される。

【0142】

上述したように、運転室30の背面側には開口窓部31が開口形成され、LCD811の表示内容を運転室30の外からオペレータが視認できる。特に、本実施の形態では、運転室30が車両1の前後に配設され、これら前後の運転室30のいずれにもLCD811が外から視認可能に配設されているので、オペレータが車体20の前側で操作する場合であっても、車体20の後側で操作する場合であっても、積降装置40の動作状態に関する情報をLCD811の表示から取得しつつ、操作リモコン装置50の操作を行うことを可能として、積み降ろしの安全性を確保できる。

【0143】

積降装置40の動作状態に関する情報をLCD811に表示した後は(S13)、次いで、積降装置40の負荷率が所定値以上であるかを判断し(S14)、積降装置40の負荷率が所定値以上である場合には(S14:Yes)、警告処理(S15)を実行した後、この過負荷警告処理を終了する一方、積降装置40の負荷率が所定値に達していない場合には(S14:No)、警告処理(S15)の実行をスキップして、この過負荷警告処理を終了する。

【0144】

なお、負荷率の所定値として、第1基準値と、第2基準値と、第3基準値とが規定されており、本実施の形態では、第1基準値が100%に、第2基準値および第3基準値が90%に、それぞれ設定されている。但し、第2基準値と第3基準値とを異なる値に設定しても良い。

【0145】

ここで、過負荷警告処理では、S14の処理において、積降装置40の負荷率が第1基準値(100%)に達していると判断されると(S14:Yes)、警告処理(S15)において、操作リモコン装置50の操作状態に関わらず、積降装置40の動作が停止される。これにより、オペレータの不用意な操作により負荷率が増加して、車両1が転倒することや積降装置40が損傷することを抑制できる。

【0146】

また、S14の処理において、積降装置40の負荷率が第2基準値(90%)に達していると判断されると(S14:Yes)、警告処理(S15)において、操作リモコン装置50のスピーカ55から警告音が放音される。これにより、積降装置40の負荷率が第1基準値(100%)に達し、積降装置40が停止される前に、かかる積降装置40の負荷率が第2基準値(90%)に達したことをオペレータへ警告音の放音によって報知することができる。よって、積降装置40が不意に停止して荷振れが発生することを抑制できる。

【0147】

また、このように、オペレータへの報知を、操作リモコン装置50のスピーカ55からの警告音の放音により行うことで、操作リモコン装置50を操作するオペレータに対し、荷物Wから視線をそらさせることなく、かかる報知による情報を認識させることができる。よって、操作リモコン装置50の操作により荷物Wの積み降ろしを行う際の安全性を確保できる。

【0148】

また、S14の処理において、積降装置40の負荷率が第3基準値(90%)に達していると判断されると(S14:Yes)、警告処理(S15)において、表示灯821の表示態様が変更される。即ち、表示灯821は、上述したように、負荷率が90%以下の場合には青色の回転灯が点灯されているところ、負荷率が90%に達したことで、その点灯態様が黄色の回転灯の点灯に変更される。

【0149】

これにより、積降装置40の負荷率が第1基準値(100%)に達し、積降装置40が停止される前に、かかる積降装置40の負荷率が第3基準値(90%)に達したことをオペレータへ光の発光(黄色の回転灯の点灯)によって報知することができる。よって、積降装置40が不意に停止して荷振れが発生することを抑制できる。

【0150】

また、表示灯821は、荷物Wを吊持する架設ビーム430の上面に配設されているので、操作リモコン装置50を操作するオペレータに対し、荷物Wから視線を大きくそらさせることなく、表示灯821から報知された情報(言い換えれば、黄色の回転灯の点灯)を認識させることができる。よって、操作リモコン50の操作により荷物Wの積み降ろしを行う際の安全性を確保できる。

【0151】

この場合、表示灯821は、架設ビーム430の上面側から上方へ向けて突設されているので(図1(a)参照)、積降装置40の最上部に表示灯821を位置させることができる。これにより、架設ビーム430に対するオペレータの立ち位置に関わらず、表示灯821をオペレータに視認させやすくすることができる。よって、操作リモコン装置50の操作により荷物Wの積み降ろしを行う際の安全性をより確実に確保できる。

【0152】

更に、表示灯821が架設ビーム430の上面側から上方へ向けて突設される位置は、架設ビーム430の長手方向中央であるので、荷物Wの前側から操作する場合(即ち、車体20の前側から荷物Wに対面する場合)であっても荷物Wの後側から操作する場合(即ち、車体20の後側から荷物Wに対面する場合)であっても、表示灯821をオペレータに視認させやすくすることができる。よって、この点からも、操作リモコン装置50の操作により荷物Wの積み降ろしを行う際の安全性をより確実に確保できる。

【0153】

なお、S14の処理において、積降装置40の負荷率が第1基準値(100%)に達していると判断された場合(S14:Yes)、警告処理(S15)おいて、積降装置40の動作が停止されるだけでなく、スピーカ55からの警告音の放音と、表示灯821からの光の発光とが行われる。この場合、スピーカ55から放音される警告音の態様は、第2基準値に達した場合の態様と異なる。また、表示灯821は赤色の回転灯を点灯させる態様となる。

【0154】

次いで、図12を参照して、リモコン認識処理について説明する。図12は、リモコン認識処理を示すフローチャートである。この処理は、制御装置70の電源が投入されている間、CPU71によって繰り返し(例えば、0.2秒間隔で)実行される処理であり、第1接続端子840及び第2接続端子850への操作リモコン装置50の接続状態に応じて、リモコンメモリ73aに記憶される値を変更する処理である。

【0155】

CPU71は、リモコン認識処理に関し、まず、第1接続端子840および第2接続端子850への操作リモコン装置50の接続状態を取得し(S21)、まず、第1接続端子840に操作リモコン装置50が接続されているかを判断する(S22)。なお、第1接続端子840及び第2接続端子850に操作リモコン装置50が接続されているか否かは、上述したように、操作リモコン装置50から出力されるオン信号の有無に基づいて判断する。

【0156】

S22の処理の結果、第1接続端子840には操作リモコン装置50が接続されていないと判断される場合には(S22:No)、次いで、第2接続端子850に操作リモコン装置50が接続されているかを判断する(S23)。その結果、第2接続端子850にも操作リモコン装置50が接続されていないと判断される場合には(S23:No)、第1接続端子840及び第2接続端子850のいずれにも操作リモコン装置50が接続されていないので、リモコンメモリ73aに「0」を記憶して(S24)、このリモコン認識処理を終了する。

【0157】

一方、S23の処理の結果、第2接続端子850には操作リモコン装置50が接続されていると判断される場合には(S23:Yes)、第2接続端子850のみに操作リモコン装置50が接続されているので、リモコンメモリ73aに「2」を記憶して(S25)、このリモコン認識処理を終了する。

【0158】

S22の処理の結果、第1接続端子840に操作リモコン装置50が接続されていると判断される場合には(S22:Yes)、次いで、第2接続端子850に操作リモコン装置50が接続されているかを判断する(S26)。その結果、第2接続端子850には操作リモコン装置50が接続されていないと判断される場合には(S26:No)、第1接続端子840のみに操作リモコン装置50が接続されているので、リモコンメモリ73aに「1」を記憶して(S27)、このリモコン認識処理を終了する。

【0159】

一方、S26の処理の結果、第2接続端子850にも操作リモコン装置50が接続されていると判断される場合には(S26:Yes)、第1接続端子840及び第2接続端子850の両方に操作リモコン装置50が接続されているので、エラー処理(S28)を実行すると共に、リモコンメモリ73aに「3」を記憶して(S29)、このリモコン認識処理を終了する。

【0160】

ここで、エラー処理(S28)では、CPU71は、第1接続端子840に接続された操作リモコン装置50から入力される操作指令と、第2接続端子850に接続された操作リモコン装置50から入力される操作指令とに対し、それら両操作指令に基づく積降装置40の動作を禁止する。具体的には、かかるエラー処理(S28)による非常停止を他の処理よりも優先して実行し、回動用アクチュエータ420、昇降用アクチュエータ445及び伸縮用アクチュエータ610による積降装置40の動作を非常停止させる。

【0161】

これにより、第1接続端子840又は第2接続端子850の一方に接続された操作リモコン装置50をオペレータが操作して、荷物Wの積み降ろしを行っている際に、第1接続端子840又は第2接続端子850の他方に他のオペレータにより操作リモコン装置50が接続されたとしても、積降装置40が非常停止されるので、これら第1接続端子840及び第2接続端子850に接続された2つの操作リモコン装置50が同時に操作されて、安全性が損なわれることを確実に抑制することができる。

【0162】

なお、積降装置40は、長尺重量物の積み降ろしが可能となるように、一対のブーム410が車体20の前後方向に距離を隔てて配設されるため、第1接続端子840及び第2接続端子850も、車体20の前後方向に距離(例えば、本実施の形態では、20m以上)を隔てている。そのため、第1接続端子840又は第2接続端子850の一方に操作リモコン装置50が既に接続されていても、オペレータは、その接続有無の確認に行くことなく、第1接続端子840又は第2接続端子850の他方に操作リモコン装置50を接続してしまう可能性がある。よって、本実施の形態のように、2つの操作リモコン装置50が同時に接続された場合に、両方の操作リモコン装置50の操作指令に基づく積降装置40の動作を禁止することが有効となる。

【0163】

また、エラー処理(S28)においては、積降装置40が非常停止されるだけでなく、スピーカ55からの警告音の放音と、表示灯821からの光の発光とが行われる。この場合、これらスピーカ55及び表示灯821の放音および発光の態様は、上述した警告処理(S15、図11参照)における態様とは異なる放音および発光とされる。例えば、本実施の形態では、表示灯821は、全色(青色、黄色および赤色)の回転灯を点灯させる態様となる。更に、LCD811には、2つの操作リモコン装置50が接続されている旨の表示がなされる。これらエラー処理における非常停止および警告音の放音等は、2つの操作リモコン装置50の内の少なくとも一方が取り外されることで解除される。

【0164】

次いで、図13を参照して、動作制御処理について説明する。図13は、動作制御処理を示すフローチャートである。この処理は、制御装置70の電源が投入されている間、CPU71によって繰り返し(例えば、0.2秒間隔で)実行される処理であり、第1接続端子840又は第2接続端子850に接続された操作リモコン装置50からの操作指令に応じて積降装置40の動作を制御する処理である。

【0165】

CPU71は、動作制御処理に関し、まず、リモコンメモリ73aに記憶されている値を取得し(S31)、その取得したリモコンメモリ73aの値が「0」又は「3」であるかを判断する(S32)。その結果、リモコンメモリ73aの値が「0」又は「3」であると判断される場合には(S32:Yes)、第1接続端子840又は第2接続端子850のいずれにも操作リモコン装置50が接続されておらず、操作リモコン装置50からの操作指令は入力されないか(「0」の場合)、或いは、第1接続端子840及び第2接続端子850の両方に操作リモコン装置50が接続されており、いずれの操作リモコン装置50からの操作指令も無効とする必要があるため(「3」の場合)、S33以降の処理をスキップして、この動作制御処理を終了する。これにより、第1接続端子840及び第2接続端子850の両方に操作リモコン装置50が接続されていても、それら2つの操作リモコン装置50が同時に操作されて、安全性が損なわれることを未然に回避することができる。

【0166】

一方、S32の処理において、リモコンメモリ73aの値が「0」又は「3」ではないと判断される、即ち、「1」又は「2」であると判断される場合には(S32:No)、第1接続端子840又は第2接続端子850のいずれか一方に操作リモコン装置50が接続されているので、その接続されている操作リモコン装置50からの操作指令に基づいて積降装置40の動作を制御するべく、S33以降の処理を実行する。

【0167】

即ち、まず、取得したリモコンメモリ73aの値に対応する操作リモコン装置50(例えば、「1」であれば、第1接続端子840に接続されている操作リモコン装置50)における各操作レバー52,53の操作状態を取得すると共に(S33)、状態検出装置830の各センサ831〜835による検出結果を取得し、それら各検出結果に基づいて積降装置40の負荷率を算出した後(S34)、その算出した負荷率が所定値以上であるかを判断する(S35)。なお、本実施の形態では、S35の処理で基準となる所定値が90%(第2基準値)とされている(図10参照)。

【0168】

S35の処理の結果、算出した負荷率が所定値以上であると判断される場合には(S35:Yes)、積降装置40の負荷率が、このステップで90%に達した(図10の位置P1に達した)か、或いは、前ステップから90%以上を維持している(図10の位置P1から位置Paの間にある)ということであるので、積降装置40を第2動作速度線図L2に基づく減速状態での動作速度で動作させるべく(図9参照)、過負荷フラグ73bをオンした後(S36)、S37の処理へ移行する。

【0169】

一方、S35の処理の結果、算出した負荷率が所定値(90%)に達していないと判断される場合には(S35:No)、更に、過負荷フラグ73bがオンであるかを判断する(S41)。その結果、過負荷フラグ73bがオンであると判断される場合には(S41:Yes)、図10の位置Paから位置P2の間にある(即ち、負荷率が90%を下回っているが、過負荷フラグ73bがオンされている)ということである。よって、この場合には(S41:Yes)、次いで、全操作レバー52,53が中立位置に復帰されたか(即ち、操作量が「0」であるか)を判断する(S42)。

【0170】

S42の処理の結果、全操作レバー52,53が中立位置に復帰されていない(即ち、操作量が「0」ではない)と判断される場合には(S42:No)、各操作レバー52,53の内の少なくとも一部が所定の操作量を有しており、積降装置40が停止されていないので、かかる積降装置40を第2動作速度線図L2に基づく減速状態での動作速度で動作させるべく(図9参照)、S37の処理へ移行する。

【0171】

一方、S42の処理の結果、全操作レバー52,53が中立位置に復帰された(即ち、操作量が「0」である)と判断される場合には(S42:Yes)、図10の位置P2に達したということであるので、過負荷フラグ73bをオフにした後(S43)、この動作制御処理を終了する。これにより、その後、操作レバー52,53を中立位置から操作して、積降装置40の動作を再開する場合には、その動作速度が第1動作速度線図L1(図9参照)に基づいて決定されるので、通常速度で動作される。

【0172】

S41の処理の結果、過負荷フラグ73bがオンではない、即ち、オフであると判断される場合には(S41:No)、S35の処理で判断した通り、負荷率も90%を下回っており(S35:No)、図10における時間t1以前または時間t2以降の状態にあるので、積降装置40を第1動作速度線図L1に基づく通常速度で動作させるべく(図9参照)、S44の処理へ移行する。

【0173】

S37の処理では、第1接続端子840又は第2接続端子850のいずれに操作リモコン装置50が接続されているかを判断する。即ち、リモコンメモリ73aに記憶されている値が「1」であるかを判断し(S37)、リモコンメモリ73aに記憶されている値が「1」であると判断される場合には(S37:Yes)、操作リモコン装置50が第1接続端子840に接続されているということであるので、かかる第1接続端子840に接続された操作リモコン装置50からの操作指令に基づいて積降装置40の動作を制御するべく、S38の処理へ移行する。

【0174】

一方、S37の処理において、リモコンメモリ73aに記憶されている値が「1」ではない、即ち、「2」であると判断される場合には(S37:No)、操作リモコン装置50が第2接続端子850に接続されているということであるので、かかる第2接続端子850に接続された操作リモコン装置50からの操作指令に基づいて積降装置40の動作を制御するべく、S39及びS40の処理へ移行する。

【0175】

ここで、S37の処理は、上述したように、過負荷フラグ73bがオンの場合に通過する処理であるので、以降のS38並びにS39及びS40の処理では、積降装置40を第2動作速度線図L2(図9参照)に基づく減速状態での動作速度で動作させる。

【0176】

S38の処理では、第2動作速度線図L2に基づく動作速度で、各操作レバー52,53の操作方向に対応する側へ積降装置40が回動、昇降および伸縮するように、各アクチュエータ420,445,610を駆動制御する(S38)。

【0177】

具体的には、第1操作レバー52が左方向(図7左方向)へ操作されると、その操作量に応じた動作速度で回動用アクチュエータ420が駆動制御され、ブーム410が車体20の右方向(図1(a)紙面手前側)へ向けて回動される。一方、第1操作レバー52が右方向(図7右方向)へ操作されると、その操作量に応じた動作速度で回動用アクチュエータ420が駆動制御され、ブーム410が車体20の左方向(図1(a)紙面奥側)へ向けて回動される。

【0178】

この場合(S38)、操作リモコン装置50の接続位置は、第1接続端子840であるので、かかる操作リモコン装置50を操作するオペレータは、車体20の前側(図1(a)右側)から荷物Wに対面する。よって、第1操作レバー52の操作方向と、積降装置40(ブーム410)の回動方向とを一致させることができ、その結果、操作リモコン装置50により積降装置40の動作を制御する際の操作性の向上を図ることができると共に、誤操作を抑制することができる。

【0179】

なお、第1操作レバー52が上下方向(図7上下方向)に操作されると、その操作量に応じた動作速度で昇降用アクチュエータ445が駆動制御され、車体20の上下方向(図1(a)上下方向)へ向けて架設ビーム430が昇降される。また、第2操作レバー53が上下方向(図7上下方向)に操作されると、その操作量に応じた動作速度で伸縮用アクチュエータ610が駆動制御され、車体20の上下方向(図1(a)上下方向)へ向けてブーム410が伸縮される。よって、上述の場合と同様に、各操作レバー52,53の操作方向と、積降装置40(架設ビーム430及びブーム410)の昇降方向および伸縮方向とが一致するので、操作性の向上と誤操作の抑制とを図ることができる。

【0180】

一方、S39の処理では、第2動作速度線図L2に基づく動作速度で、第1操作レバー52の左右方向への操作方向とは反対側へ積降装置40が回動するように、回動用アクチュエータ420を駆動制御する(S39)。

【0181】

即ち、この場合(S39)は、操作リモコン装置50の接続位置が第2接続端子850であり、かかる操作リモコン装置50を操作するオペレータは、車体20の後側(図1(a)左側)から荷物Wに対面する。

【0182】

よって、S39の処理では、S38の場合とは逆に、第1操作レバー52が左方向(図7左方向)へ操作されると、その操作量に応じた動作速度で回動用アクチュエータ420が駆動制御され、ブーム410が車体20の左方向(図1(a)紙面奥側)へ向けて回動される。一方、第1操作レバー52が右方向(図7右方向)へ操作されると、その操作量に応じた動作速度で回動用アクチュエータ420が駆動制御され、ブーム410が車体20の右方向(図1(a)紙面手前側)へ向けて回動される。

【0183】

これにより、第1操作レバー52の操作方向と、積降装置40(ブーム410)の回動方向とを一致させることができるので、操作リモコン装置50により積降装置40の動作を制御する際の操作性の向上と誤操作の抑制とを図ることができる。

【0184】

このように、操作リモコン装置50に同じ操作を加えた場合でも、第1接続端子840に接続された操作リモコン装置50からの操作指令に基づく場合(S38)と、第2接続端子850に接続された操作リモコン装置50からの操作指令に基づく場合(S39)とで、積降装置40(ブーム410)の回動方向を反対方向とすることができる。よって、荷物Wの前側および後側での操作リモコン装置50の操作であって、運転室30側に背中を向けつつ荷物Wに対面して操作するオペレータにとって、車体20の左右方向が逆転する場合であっても、その操作位置(即ち、操作リモコン装置50の接続位置)に応じて、操作リモコン装置50の操作を変更する(例えば、反転モードスイッチを設けておき、そのスイッチにより、動作方向を反転させるか否かを切り替える)必要がないので、オペレータによる操作リモコン装置50の誤操作を抑制できる。

【0185】

S39の処理の後は、S40の処理を実行する。なお、S40の処理では、S38の場合と同様に、第1操作レバー52が上下方向(図7上下方向)に操作されると、その操作量に応じた動作速度(第2動作速度線図L2に基づく動作速度)で昇降用アクチュエータ445が駆動制御され、車体20の上下方向(図1(a)上下方向)へ向けて架設ビーム430が昇降される。また、第2操作レバー53が上下方向(図7上下方向)に操作されると、その操作量に応じた動作速度(第2動作速度線図L2に基づく動作速度)で伸縮用アクチュエータ610が駆動制御され、車体20の上下方向(図1(a)上下方向)へ向けてブーム410が伸縮される。よって、上述の場合と同様に、各操作レバー52,53の操作方向と、積降装置40(架設ビーム430及びブーム410)の昇降方向および伸縮方向とが一致するので、操作性の向上と誤操作の抑制とを図ることができる。

【0186】

S44の処理では、S37の場合と同様に、リモコンメモリ73aに記憶されている値が「1」であるかを判断し(S44)、リモコンメモリ73aに記憶されている値が「1」である、即ち、操作リモコン装置50が第1接続端子840に接続されていると判断される場合には(S44:Yes)、かかる第1接続端子840に接続された操作リモコン装置50からの操作指令に基づいて積降装置40の動作を制御するべく、S45の処理へ移行する。

【0187】

一方、S44の処理において、リモコンメモリ73aに記憶されている値が「1」ではなく「2」である、即ち、操作リモコン装置50が第2接続端子850に接続されていると判断される場合には(S44:No)、かかる第2接続端子850に接続された操作リモコン装置50からの操作指令に基づいて積降装置40の動作を制御するべく、S46及びS47の処理へ移行する。

【0188】

ここで、S44の処理は、上述したように、過負荷フラグ73bがオフの場合に通過する処理であるので、以降のS45並びにS46及びS47の処理では、積降装置40を第1動作速度線図L1(図9参照)に基づく通常速度で動作させる。

【0189】

なお、S45の処理は、積降装置40を第1動作速度線図L1(図9参照)に基づく通常速度で動作させる点を除き、S38の処理と同じ内容であり、S46及びS47の処理は、積降装置40を第1動作速度線図L1(図9参照)に基づく通常速度で動作させる点を除き、S39及びS40の処理と同じ内容であるので、それら各処理の説明を省略する。また、S38、S40、S45及びS47の処理を実行した後は、この動作制御処理を終了する。

【0190】

ここで、上述したリモコン認識処理(図12参照)は、CPU71によって所定間隔毎に繰り返し実行される処理であるので、第1接続端子840及び第2接続端子850の両方に操作リモコン装置50が接続された状態から、それら2つの操作リモコン装置50の内の一方が取り外されると、リモコンメモリ73aの値が「3」から「1」又は「2」(即ち、取り外されずに残った操作リモコン装置50の接続位置(第1接続端子840又は第2接続端子850)に対応する値)に書き換えられる。よって、図13に示す動作制御処理では、S32の処理における判断を「No」として、S33以降の処理へ移行することができるので、取り外されずに残った操作リモコン装置50を操作することで、積降装置40を動作させることができる。

【0191】

即ち、第1接続端子840及び第2接続端子850の両方に操作リモコン装置50が接続されると、リモコンメモリ73aの値が「3」となり、S32の処理を「Yes」で分岐させる(即ち、S33以降の処理をスキップする)ことで、操作リモコン装置50からの操作指令に基づく積降装置40の動作を禁止できる一方、一方の操作リモコン装置50が取り外されることで、リモコンメモリ73aの値が「1」又は「2」となり、S32の処理を「No」で分岐させる(即ち、S33以降の処理を実行する)ことで、積降装置40の動作の禁止を解除することができる。

【0192】

よって、第1接続端子840及び第2接続端子850の両方に操作リモコン装置50が接続されている場合には、積降装置40の動作を禁止して、安全性を確保しつつ、一方の操作リモコン装置50を取り外すのみで、他方の操作リモコン装置50の操作を許容させることができるので、禁止状態の解除動作を簡素化して、作業能率の向上を図ることができる。

【0193】

以上、実施の形態に基づき本発明を説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の趣旨を逸脱しない範囲内で種々の改良変形が可能であることは容易に推察できるものである。

【0194】

上記各実施の形態で挙げた数値は一例であり、他の数値を採用することは当然可能である。例えば、上記実施の形態では、負荷率の所定値として、第1基準値が100%、第2及び第3基準値が90%に設定される場合を説明したが、かかる数値は一例であり、他の数値を採用することは当然可能である。

【0195】

上記実施の形態では、車両1が車体20の前後にそれぞれ運転室30を備える場合を説明したが、必ずしもこれに限られるものではなく、車体20の長手方向一方側のみに運転室30を備えるように構成しても良い。また、車両1の走行路は限定されず、敷設されたレールを走行する鉄道車両として車両1を構成しても良く、或いは、レールが敷設されていない路面を走行する作業車両として車両1を構成しても良い。

【0196】

上記実施の形態では、ブーム410を回動させる一対の回動用アクチュエータ420に対し、倒れ側の回動用アクチュエータ420における背圧をカウンタバランス弁503により制御する場合を説明したが(図3参照)、必ずしもこれに限られるものではなく、これとは逆向きにカウンタバランス弁503を配設し、延び側の回動用アクチュエータ420における背圧を制御するように構成しても良い。

【0197】

上記実施の形態では、一対のブーム410が車体20の左右方向へ向けて回動可能(即ち、車体20の幅方向左端および幅方向右端よりも外側まで架設ビーム430を移動可能)とされる場合を説明した。これにより、車体20に積載された荷物Wを車体20の左右方向両側のいずれへも荷降ろしすることができると共に、車体20の左右方向いずれの側の現場からも荷物Wを車体20へ荷積みすることができる。但し、必ずしもこれに限られるものではなく、車体20の左右方向方片側においてのみ荷物Wの積み降ろしが可能に構成することは当然可能である。

【0198】

上記実施の形態では、車体20上に2つの荷物W1,W2を積載する場合を説明したが(図6参照)、必ずしもこれに限られるものではなく、積載する荷物Wの数は1つであっても良く、3つ以上であっても良い。即ち、車体20の荷台面の寸法に対する荷物Wの寸法に応じて適宜決定すれば良い。

【0199】

上記実施の形態では、両ロッドシリンダ470の駆動により、吊り冶具450が案内レール460を介して車体20の前後方向(即ち、架設ビーム430の長手方向)に移動可能に構成される場合を説明した(図1参照)。かかる前後方向への移動を指示する操作レバーを操作リモコン装置50に設けても良い。

【0200】

この場合、第1操作レバー52の左右方向への操作によりブーム410を車体20の左右に回動させる場合と同様に、吊り冶具450の前後方向への移動を指示する操作レバーに同じ操作を加えた場合でも、第1接続端子840に接続された操作リモコン装置50からの操作指令に基づく場合と、第2接続端子850に接続された操作リモコン装置50からの操作指令に基づく場合とで、吊り冶具450の移動方向を反対方向としても良い。これにより、荷物Wの前側と後側とで操作リモコン装置50を操作する場合の誤操作を抑制できる。

【0201】

上記実施の形態では、警告音を放音するためのスピーカ55を操作リモコン装置50に設ける場合を説明したが、必ずしもこれに限られるものではなく、これに加えて、車体20にも警告音を放音するためのスピーカを設けることは当然可能である。一方、上記実施の形態では、表示灯821を架設ビーム430に設ける場合を説明したが、これに加えて、操作リモコン装置50にも表示灯821を設けても良い。

【0202】

上記実施の形態では、中立位置から左右方向または上下方向へ揺動される第1及び第2操作レバー52,53を使用して、積降装置40の回動、昇降および伸縮を指示する場合を説明したが、必ずしもこれに限られるものではなく、他の態様の操作子を使用することは当然可能である。他の態様の操作子としては、スライド式のスライダーやオン・オフ式のスイッチなどが例示される。

【0203】

上記実施の形態では、過負荷フラグ73bをオンからオフへ切り替える条件として、第1操作レバー52及び第2操作レバー53の両者が中立位置に操作されることが必要とされる場合を説明したが(図10参照)、必ずしもこれに限られるものではなく、第1操作レバー52又は第2操作レバー53の少なくとも一方が中立位置に操作されることを条件としても良い。或いは、負荷率が所定値(90%)を下回った時点(位置Pa)で、即座に過負荷フラグ73bをオンからオフに切り替えても良い(図10参照)。

【0204】

上記実施の形態では、第1接続端子840及び第2接続端子850の一方に操作リモコン装置50が接続されている状態から、第1接続端子840及び第2接続端子850の他方にも操作リモコン装置50が接続されると、積降装置40の動作を停止する(即ち、両方の操作リモコン装置50からの操作指令に基づく積降装置40の動作を禁止する)場合を説明したが、必ずしもこれに限られるものではなく、先に接続されている操作リモコン装置50からの操作指令に基づく積降装置40の動作は許容し、後で接続された操作リモコン装置50からの操作指令に基づく積降装置40の動作は禁止するように構成しても良い。

【0205】

これにより、先に接続された操作リモコン装置50の操作により荷物Wの積み降ろしを行っている際に、他の操作リモコン装置50が不用意に接続されても、かかる他の(即ち、後で接続された)操作リモコン装置50の操作を無効とできる。よって、2つの操作リモコン装置50が同時に操作されて、安全性が損なわれることを抑制できる。更に、この場合、先に接続されている操作リモコン装置50の操作による積降装置40の動作は継続させることができるので、他の操作リモコン装置50が不用意に接続されても、積降装置40の動作が急停止されることを回避して、荷物Wの荷振れの発生を抑制できる。

【0206】

なお、このような効果を奏するためには、制御装置70に電源オフ後も内容を保持可能なメモリ(例えば、EEPROM)を設け、そのメモリに第1接続端子840及び第2接続端子850への操作リモコン装置50の接続時刻および取り外し時刻を記憶し、接続の先後を判別可能とする。また、その先後の判別に基づいて、リモコンメモリ73aには、操作リモコン装置50の接続順序が先である第1又は第2接続端子840,850に対応する値「1」又は「2」か未接続である「0」かのいずれかのみが記憶されるようにする。このように構成することで、上述した動作制御処理(図13)の実行により、上述した効果を得ることができる。

【0207】

以下に、本発明の車両に加えて、上記実施形態に含まれる各種発明の概念を示す。荷物が積載される車体と、その車体に前記荷物を積み降ろしする積降装置とを備えた車両において、前記積降装置は、前記車体の前後方向に軸方向を一致させて前記車体に配設される回動軸と、その回動軸を介して前記車体に前記車体の左右方向へ向けて回動可能に支持されると共に前記車体の前後方向に所定間隔を隔てて配設される一対のブームと、それら一対のブームに駆動力を付与して前記車体の左右方向へ向けて回動させる回動駆動装置と、前記一対のブーム間に架設される架設ビームと、その架設ビームを前記ブームに対して昇降させる架設ビーム昇降装置と、前記車体の前後方向に沿って前記架設ビームに取着されると共に前記荷物を吊持する複数の吊り冶具と、を備えることを特徴とする車両A1。

【0208】

車両A1によれば、車体に積載された荷物が積降装置によって施工現場へ荷降ろしされると共に、施工現場の荷物が積降装置によって車体に荷積みされる。即ち、車体に積載された荷物を施工現場へ荷降ろしする場合には、まず、一対のブーム間に架設された架設ビームを車体に積載された荷物の上方に位置させた状態から、その架設ビームに取着される吊り治具を荷物に連結し、架設ビームを架設ビーム昇降装置により上昇させる。これにより、荷物が吊り治具に吊持され車体上で吊り上げられる。次いで、一対のブームを回動駆動装置により車体の左または右方向(施工現場方向)へ向けて回動させる。これにより、一対のブームの回動に伴って、架設ビームと共に荷物が車体上から施工現場上へ移動されるので、架設ビームを架設ビーム昇降装置により下降させ、荷物を施工現場に載置した後、吊り治具の連結を解除する。その結果、荷物を施工現場へ荷降ろしすることができる。

【0209】

一方、施工現場に載置された荷物を車体に荷積みする場合には、架設ビームを施工現場に載置された荷物の上方に位置させた状態から、吊り治具を荷物に連結し、架設ビームを架設ビーム昇降装置により上昇させる。これにより、荷物が吊り治具に吊持され施工現場上で吊り上げられる。次いで、一対のブームを回動駆動装置により車体の左または右方向(車体側)へ向けて回動させる。これにより、一対のブームの回動に伴って、架設ビームと共に荷物が施工現場上から車体上へ移動されるので、架設ビームを架設ビーム昇降装置により下降させ、荷物を車体に積載した後、吊り治具の連結を解除する。その結果、荷物を車体へ荷積みすることができる。

【0210】

この場合、積降装置は、一対のブームが車体の前後方向に所定間隔を隔てて配設され、その一対のブーム間に架設される架設ビームには、車体の前後方向に沿って複数の吊り冶具が配設されている。よって、荷物が長尺重量物であっても、その長尺重量物の長手方向に沿った複数箇所を吊り冶具で吊持することができるので、かかる長尺重量物の荷振れを抑制して、その積み降ろしを安定して行えるという効果がある。

【0211】

また、積降装置は、荷物(長尺重量物)を吊り冶具を介して架設ビームに吊持し、一対のブームを車体の左または右方向へ向けて回動させることで、荷物を車体から施工現場へ荷降ろしする又は施工現場から車体へ荷積みするので、荷物の積み降ろしをブームの起伏によって行うクレーン構造の場合と比較して、荷物の積み降ろしの際に必要とされる作業空間の高さを低くすることができるという効果がある。その結果、トンネルや屋内など高さに制限のある場所でも荷物の積み降ろしを行いやすくすることができる。

【0212】

また、車体の前後方向に軸方向を一致させた回動軸を車体に配設し、その回動軸を介して一対のブームを車体の左右方向へ向けて回動可能に支持する構造とすることで、荷物の荷降ろし又は荷積みを行うために、荷物を車体の左右方向へ移動させる構造を簡素に構成することができるという効果がある。

【0213】

車両A1において、前記ブームは、前記車体に基端側が回動可能に支持される本体部と、その本体部の内部に収容され前記本体部の先端側から出没されると共に前記架設ビームの端部が連結される出没部とを備え、前記出没部が前記本体部の先端側から出没されることで、前記ブームがそのブームの軸方向に伸縮されることを特徴とする車両A2。

【0214】

車両A2によれば、車両A1の奏する効果に加え、ブームは、車体に基端側が回動可能に支持される本体部と、その本体部の内部に収容され本体部の先端側から出没されると共に架設ビームの端部が連結される出没部とを備えるので、出没部を本体部の先端側から出没させることで、ブームを軸方向に伸縮させることができる。

【0215】

これにより、車体に積載された第1の荷物を施工現場へ荷降ろしする又は施工現場に載置された第1の荷物を車体に荷積みする場合には、ブームをそのブームの軸方向へ伸長させることで、車体に積載された第2の荷物または施工現場に載置された第2の荷物の上方を乗り越えさせつつ、第1の荷物の積み降ろしを行うことができるという効果がある。よって、第2の荷物の移動を事前に行わなくても、第1の荷物の積み降ろしを行うことができるので、荷物の積み降ろしを行う際の作業効率の向上を図ることができる。

【0216】

一方、荷物の積み降ろしを行った後は、ブームをそのブームの軸方向へ短縮させることで、車両の高さを低くすることができる。よって、車両の走行可能な経路が、車両の高さによって制限されることを抑制することができるという効果がある。

【0217】

車両A2において、前記回動駆動装置は、前記ブームに対し前記車体の左右方向両側に配設され前記車体と前記ブームの本体部との間を連結する一対の伸縮式の回動用アクチュエータを備え、それら一対の回動用アクチュエータの内の一方が伸長されると共に他方が短縮されることで、前記ブームが前記車体の左右方向へ向けて回動されることを特徴とする車両A3。

【0218】

車両A3によれば、車両A2の奏する効果に加え、回動駆動装置は、ブームに対し車体の左右方向両側に配設され車体とブームの本体部との間を連結する一対の伸縮式の回動用アクチュエータを備えるので、それら一対の回動用アクチュエータの内の一方を伸長させると共に他方を短縮させることで、ブームを車体の左または右方向へ向けて回動させることができる。即ち、ブームを車体の左または右方向へ向けて回動させる構造が簡素に構成されるので、製品コストの低減を図ることができると共に、メンテナンス性の向上を図ることができるという効果がある。

【0219】

車両A3において、前記回動用アクチュエータは、油圧シリンダとして構成され、前記回動駆動装置は、前記回動用アクチュエータに油圧を供給する油圧ポンプと、その油圧ポンプと前記回動用アクチュエータとの間に設けられ前記回動用アクチュエータへの油圧の供給方向を切り替える切替弁と、その切替弁と前記回動用アクチュエータとの間に設けられ前記回動用アクチュエータから切替弁への流れに背圧を与えるカウンタバランス弁と、を備えることを特徴とする車両A4。

【0220】

車両A4によれば、車両A3の奏する効果に加え、回動用アクチュエータが油圧シリンダとして構成され、回動駆動装置は、回動用アクチュエータに油圧を供給する油圧ポンプと、その油圧ポンプと回動用アクチュエータとの間に設けられ回動用アクチュエータへの油圧の供給方向を切り替える切替弁と、その切替弁と回動用アクチュエータとの間に設けられ前記回動用アクチュエータから切替弁への流れに背圧を与えるカウンタバランス弁とを備えるので、車体の左右方向一側から直立状態を経て車体の左右方向他側へブームを回動させる場合に、倒れ側の油圧シリンダの背圧をカウンタバランス弁により制御して、ブームの自重や荷物の荷重によってブームが直立状態から急激に倒れ込むことを抑制することができるという効果がある。

【0221】

荷物が積載される車体と、その車体に前記荷物を積み降ろしする積降装置とを備えた車両において、前記積降装置は、前記車体の前後方向に軸方向を一致させて前記車体に配設される回動軸と、その回動軸を介して前記車体に前記車体の左右方向へ向けて回動可能に支持されると共に前記車体の前後方向に所定間隔を隔てて配設される一対のブームと、それら一対のブームに駆動力を付与して前記車体の左右方向へ向けて回動させる回動駆動手段と、前記一対のブーム間に架設され前記荷物を吊持する架設ビームと、その架設ビームを前記ブームに対して昇降させる架設ビーム昇降装置と、を備え、前記架設ビーム昇降装置は、一端側が前記ブームに固着される昇降用ラインと、その昇降用ラインの途中が掛け渡されると共に前記架設ビームに回転可能に軸支される固定シーブと、その固定シーブに掛け渡された前記昇降用ラインの他端側の繰り出し及び引き戻しを行うと共に前記架設ビームに配設される出戻駆動装置と、を備えることを特徴とする車両B1。

【0222】

車両B1によれば、車体に積載された荷物が積降装置によって施工現場へ荷降ろしされると共に、施工現場の荷物が積降装置によって車体に荷積みされる。即ち、車体に積載された荷物を施工現場へ荷降ろしする場合には、まず、一対のブーム間に架設された架設ビームを車体に積載された荷物の上方に位置させた状態から、架設ビームに荷物を連結した後、その架設ビームを架設ビーム昇降装置により上昇させる。これにより、荷物が架設ビームに吊持され車体上で吊り上げられる。次いで、一対のブームを回動駆動装置により車体の左または右方向(施工現場方向)へ向けて回動させる。これにより、一対のブームの回動に伴って、架設ビームと共に荷物が車体上から施工現場上へ移動されるので、架設ビームを架設ビーム昇降装置により下降させ、荷物を施工現場に載置した後、架設ビームと荷物との連結を解除する。その結果、荷物を施工現場へ荷降ろしすることができる。

【0223】

一方、施工現場に載置された荷物を車体に荷積みする場合には、架設ビームを施工現場に載置された荷物の上方に位置させた状態から、荷物を連結した後、その架設ビームを架設ビーム昇降装置により上昇させる。これにより、荷物が架設ビームに吊持され施工現場上で吊り上げられる。次いで、一対のブームを回動駆動装置により車体の左または右方向(車体側)へ向けて回動させる。これにより、一対のブームの回動に伴って、架設ビームと共に荷物が施工現場上から車体上へ移動されるので、架設ビームを架設ビーム昇降装置により下降させ、荷物を車体に積載した後、架設ビームと荷物との連結を解除する。その結果、荷物を車体へ荷積みすることができる。

【0224】

架設ビーム昇降装置は、昇降用ラインの一端側をブームに固定すると共にその昇降用ラインの途中を架設ビームに回転可能に軸支された固定シーブに掛け渡し、昇降用ラインを介して架設ビームをブームに吊設するので、架設ビームに配設された出戻駆動装置によって昇降用ラインを繰り出すことで、その繰り出し分だけ、架設ビームをブームに対して下降させることができる一方、出戻駆動装置によって昇降用ラインを引き戻すことで、その引き戻し分だけ、架設ビームをブームに対して上昇させることができる。

【0225】

この場合、架設ビーム昇降装置は、昇降用ラインの一端側をブームに固定し、その他端側の繰り出し及び引き戻しを行う出戻駆動装置を架設ビームに配設するので、かかる出戻駆動装置を配設するためのスペースを車体上に確保する必要がない。よって、その分、荷物を積載するための車体上のスペースを拡大することができるという効果がある。その結果、より長尺の荷物を車体上に積載することができる。

【0226】

車両B1において、前記架設ビームは、長尺の中空箱状に構成され、前記架設ビーム昇降装置の少なくとも一部が前記架設ビームの内部空間に収納されることを特徴とする車両B2。

【0227】

車両B2によれば、車両B1の奏する効果に加え、架設ビームが長尺の中空箱状に構成され、その架設ビームの内部空間に架設ビーム昇降装置の少なくとも一部が収納されるので、デッドスペースとなる架設ビームの内部空間を有効に活用して、その分、積降装置全体としての小型化を図ることができるという効果がある。その結果、車両の走行可能な経路が制限されることを抑制できると共に、車体上に積載可能な荷物の高さ寸法を大きくすることができる。

【0228】

即ち、架設ビーム昇降装置を架設ビームの上面側に配設すると、架設ビーム昇降装置が上方へ突出される分、車両の高さが高くなり、車両の走行可能な経路が制限される。一方、架設ビーム昇降装置を架設ビームの下面側に配設すると、架設ビーム昇降装置が下方へ突出される分、架設ビームと車体との間の間隔が狭くなり、車体上に積載可能な荷物の高さ寸法が制限される。これに対し、架設ビームの内部空間に架設ビーム昇降装置の少なくとも一部を収納することで、車両の高さを低くして、車両の走行可能な経路が、車両の高さによって制限されることを抑制することができると共に、架設ビームと車体との間の間隔を広くして、車体上に積載可能な荷物の高さ寸法を大きくすることができる。

【0229】

また、架設ビーム昇降装置を架設ビームの側面側に配設すると、昇降用ラインを架設ビームの幅方向中央に位置させるために、その昇降用ラインの通過位置をオフセットさせるための構造が必要となるため、構造が複雑化して、製品コストの上昇を招く。これに対し、架設ビームの内部空間に架設ビーム昇降装置を収納することで、昇降用ラインを架設ビームの幅方向中央に配置することができる。よって、昇降用ラインの通過位置をオフセットさせるための構造を不要とすることができるので、その分、構造を簡素化して、製品コストを低減できる。

【0230】

更に、架設ビームの内部空間に架設ビーム昇降装置の少なくとも一部を収納することで、かかる架設ビーム昇降装置の収納された部分を保護して、他の構造物との衝突による損傷や風雨による劣化を抑制できるという効果がある。

【0231】

車両B2において、前記出戻駆動装置は、伸縮可能に構成されその伸縮動作に伴って前記昇降用ラインを前記軸方向に沿って移動させることで前記昇降用ラインの繰り出し及び引き戻しを行う伸縮式の昇降用アクチュエータを備え、前記昇降用アクチュエータは、その伸縮方向を前記架設ビームの長手方向に沿わせた状態で前記架設ビームの内部空間に収納されることを特徴とする車両B3。

【0232】

車両B3によれば、車両B2の奏する効果に加え、出戻駆動装置は、昇降用ラインを軸方向に沿って移動させることでその昇降用ラインの繰り出し及び引き戻しを行う伸縮式の昇降用アクチュエータを備えるので、引き戻された昇降用ラインを巻き取っておくための巻取りドラムを不要として、その分、架設ビーム昇降装置全体としての小型化を図ることができる。一方で、この場合、昇降用アクチュエータが伸縮するための空間が必要となるところ、昇降用アクチュエータは、その伸縮方向を架設ビームの長手方向へ沿わせた状態で架設ビームの内部空間に収納されるので、架設ビームの内部空間を有効に活用することができる。即ち、昇降用ラインの繰り出し及び引き戻し長さを確保しつつ、積降装置全体としての小型化を図ることができるという効果がある。

【0233】

車両B3において、前記昇降用ラインの途中であって前記固定シーブより前記昇降用ラインの他端側の部分が掛け渡されると共に前記昇降用ラインの他端側を前記固定シーブとは反対側へ導いて反転させる反転シーブを備え、前記昇降用ラインは、その昇降用ラインの他端側が前記架設ビームに固着され、前記昇降用アクチュエータは、前記架設ビームに取着されるチューブと、そのチューブから出没されると共に先端に前記反転シーブが回転可能に軸支されるピストンロッドとを備えることを特徴とする車両B4。

【0234】

車両B4によれば、車両B3の奏する効果に加え、昇降用アクチュエータのピストンロッドに反転シーブが回転可能に軸支され、その反転シーブに固定シーブより昇降用ラインの他端側の部分が掛け渡されることで昇降用ラインの他端側が固定シーブとは反対側へ導かれて反転されると共に、昇降用ラインの他端側が架設ビームに固着されるので、昇降用アクチュエータの伸縮動作に伴う反転シーブの移動によって、昇降用ラインの繰り出し及び引き戻しを行うことができるだけでなく、昇降用アクチュエータのピストンロッドに昇降用ラインの他端側を直接固着させる場合と比較して、昇降用アクチュエータの伸縮量が同じであっても昇降用ラインの繰り出し及び引き戻し量を2倍とすることができる。これにより、昇降用アクチュエータに必要とされる伸縮量を短くすることができるので、架設ビーム昇降装置の小型軽量化を図ることができるという効果がある。

【0235】

車両B1からB4のいずれかにおいて、前記昇降用ラインは、複数のプレートをピンで屈曲自在に連結したチェーンとして構成されていることを特徴とする車両B5。

【0236】

車両B5によれば、車両B1からB4のいずれかの奏する効果に加え、昇降用ラインは、複数のプレートをピンで屈曲自在に連結したチェーンとして構成されているので、ワイヤで構成する場合と比較して、許容曲げ半径を小さくすることができる。よって、シーブの直径を小径とすることができ(例えば、ワイヤの場合、シーブの直径をワイヤの直径の10〜20倍程度に設定する必要があるところ、チェーンであれば、シーブの直径をピンで連結されたプレートの屈曲最小径に合わせて設定することができる)、その分、架設ビーム昇降装置の小型化を図ることができるという効果がある。特に、シーブを小径とできることは、出戻駆動装置を架設ビームの内部空間に収納する場合に特に有効となる。

【0237】

荷物が積載される車体と、その車体に配設され前記荷物を積み降ろしする積降装置と、その積降装置の動作を操作リモコン装置からの操作指令に基づいて制御する制御装置とを備えた車両において、前記積降装置は、前記車体の前後方向に軸方向を一致させて前記車体に配設される回動軸と、その回動軸を介して前記車体に前記車体の左右方向へ向けて回動可能に支持されると共に前記車体の前後方向に所定間隔を隔てて配設される一対のブームと、前記一対のブーム間に架設され前記荷物を吊持する架設ビームと、を備え、前記一対のブームが前記車体の左右方向へ向けて回動されることで前記荷物の積み降ろしを行うものであり、前記制御装置は、前記操作リモコン装置が着脱自在に接続されると共に前記積降装置よりも前記車体の前方側に位置する第1接続手段と、前記操作リモコン装置が着脱自在に接続されると共に前記積降装置よりも前記車体の後方側に位置する第2接続手段と、前記第1接続手段に接続された操作リモコン装置からの操作指令に基づいて前記積降装置の一対のブームを前記車体の左右方向へ向けて回動させる場合の動作方向と、前記第2接続手段に接続された操作リモコン装置からの操作指令に基づいて前記積降装置の一対のブームを前記車体の左右方向へ向けて回動させる場合の動作方向とを反対方向とする動作方向反転手段と、を備えることを特徴とする車両C1。

【0238】

車両C1によれば、操作リモコン装置がオペレータにより操作されると、その操作リモコン装置からの操作指令に基づいて積降装置の動作が制御装置により制御され、車体に積載された荷物が積降装置によって施工現場へ荷降ろしされると共に、施工現場の荷物が積降装置によって車体に荷積みされる。

【0239】

即ち、車体に積載された荷物を施工現場へ荷降ろしする場合には、一対のブーム間に架設された架設ビームに荷物が吊持され、操作リモコン装置がオペレータにより操作されることで、その操作指令に基づいて、一対のブームが車体の左または右方向(施工現場方向)へ向けて回動される。これにより、荷物が車体上から施工現場上へ移動され、施工現場へ荷降ろしされる。一方、施工現場に載置された荷物を車体に荷積みする場合には、架設ビームに荷物が吊持され、操作リモコン装置がオペレータにより操作されることで、その操作指令に基づいて、一対のブームが車体の左または右方向(車体側)へ向けて回動される。これにより、荷物が施工現場上から車体上へ移動され、車体へ荷積みされる。

【0240】

この場合、制御装置は、操作リモコン装置が着脱自在に接続されると共に積降装置よりも車体の前方側に位置する第1接続手段と、操作リモコン装置が着脱自在に接続されると共に積降装置よりも車体の後方側に位置する第2接続手段とを備えるので、これら第1接続手段と第2接続手段との間で操作リモコン装置の接続位置を変更することで、荷物の前方側からも後方側からも操作リモコン装置を操作することができる。よって、現場の風向きや日光の当たり具合、車両の進行方向などの現場の状況に影響を受ける長尺重量物の積み降ろしであっても、現場の状況に適した位置(即ち、荷物の前方側または後方側)から操作リモコン装置を操作できるので、操作リモコン装置の操作により長尺重量物の積み降ろしを行う際の作業性の向上を図ることができるという効果がある。

【0241】

更に、制御装置は、第1接続手段に接続された操作リモコン装置からの操作指令に基づいて積降装置の一対のブームを車体の左または右方向へ向けて回動させる場合の動作方向と、第2接続手段に接続された操作リモコン装置からの操作指令に基づいて積降装置の一対のブームを車体の左または右方向へ向けて回動させる場合の動作方向とを反対方向とする動作方向反転手段を備えるので、オペレータによる操作リモコン装置の誤操作を抑制することができるという効果がある。

【0242】

即ち、操作リモコン装置に同じ操作を加えた場合でも、第1接続手段に接続された操作リモコン装置からの操作指令に基づく場合と、第2接続手段に接続された操作リモコン装置からの操作指令に基づく場合とで、積降装置の一対のブームの動作方向を反対方向とすることができる。よって、荷物の前方側および後方側での操作リモコン装置の操作であって、オペレータにとって車体の左右方向が逆転する場合であっても、その操作位置(即ち、操作リモコン装置の接続位置)に応じて、操作リモコン装置の操作を変更する必要がないので、オペレータによる操作リモコン装置の誤操作を抑制することができる。

【0243】

車両C1において、前記制御装置は、前記第1接続手段および第2接続手段の両方に前記操作リモコン装置が接続されているかを判断する接続状態判断手段と、その接続状態判断手段により前記第1接続手段および第2接続手段の両方に前記操作リモコン装置が接続されていると判断される場合に、前記第1接続手段に接続された操作リモコン装置または第2接続手段に接続された操作リモコン装置の少なくとも一方からの操作指令に基づく前記積降装置の動作を禁止する動作禁止手段と、を備えることを特徴とする車両C2。

【0244】

車両C2によれば、車両C1の奏する効果に加え、制御装置は、接続状態判断手段により第1接続手段および第2接続手段の両方に操作リモコン装置が接続されていると判断される場合、第1接続手段に接続された操作リモコン装置または第2接続手段に接続された操作リモコン装置の少なくとも一方からの操作指令に基づく積降装置の動作を動作禁止手段により禁止するので、積降装置による荷物の積み降ろしを行っている際に、第1接続手段および第2接続手段に接続された2つの操作リモコン装置が同時に操作されて、安全性が損なわれることを抑制することができるという効果がある。

【0245】

特に、積降装置は、架設ビームが架設される一対のブームが、車体の前後方向に所定間隔を隔てて配設され、第1接続手段および第2接続手段は、積降装置よりも車体の前方側と後方側とにそれぞれ位置し距離が離れている。そのため、第1接続手段または第2接続手段の一方に操作リモコン装置が既に接続されていても、オペレータは、その接続有無の確認に行くことなく、他方に操作リモコン装置を接続してしまう可能性がある。よって、2つの操作リモコン装置が同時に接続された場合に、少なくとも一方の操作リモコン装置の操作指令に基づく積降装置の動作を禁止することが有効となる。

【0246】

車両C2において、前記接続状態判断手段により前記第1接続手段および第2接続手段の両方に前記操作リモコン装置が接続されていると判断される場合に、前記第1接続手段への操作リモコン装置の接続と前記第2接続手段への操作リモコン装置の接続との接続順序の先後を判断する接続順序判断手段を備え、前記動作禁止手段は、前記接続順序判断手段により前記接続順序が先であると判断された操作リモコン装置からの操作指令に基づく前記積降装置の動作を許容し、かつ、前記接続順序判断手段により前記接続順序が後であると判断された操作リモコン装置からの操作指令に基づく前記積降装置の動作を禁止することを特徴とする車両C3。

【0247】

車両C3によれば、車両C2の奏する効果に加え、接続状態判断手段により第1接続手段および第2接続手段の両方に操作リモコン装置が接続されていると判断される場合に、第1接続手段への操作リモコン装置の接続と第2接続手段への操作リモコン装置の接続との接続順序の先後を判断する接続順序判断手段を備え、動作禁止手段は、接続順序判断手段により接続順序が先であると判断された操作リモコン装置からの操作指令に基づく積降装置の動作を許容し、かつ、接続順序判断手段により接続順序が後であると判断された操作リモコン装置からの操作指令に基づく積降装置の動作を禁止するので、第1接続手段または第2接続手段の一方に接続された操作リモコン装置の操作により荷物の積み降ろしを行っている際に、第1接続手段または第2接続手段の他方に操作リモコン装置が不用意に接続されても、その他方に接続された操作リモコン装置の操作を無効とすることができる。よって、2つの操作リモコン装置が同時に操作されて、安全性が損なわれることを抑制することができるという効果がある。

【0248】

更に、この場合、第1接続手段または第2接続手段の一方に接続されている操作リモコン装置(即ち、接続順序が先の操作リモコン装置)の操作指令による積降装置の動作は継続させることができるので、かかる一方に接続された操作リモコン装置により荷物の積み降ろしを行っている際に、他方に操作リモコン装置が不用意に接続されても、積降装置の動作が急停止されることを回避して、荷物の荷振れの発生を抑制することができるという効果がある。

【0249】

また、2つの操作リモコン装置が接続された場合に、両方の操作リモコン装置からの操作指令に基づく積降装置の動作がそれぞれ禁止されると、この禁止状態の解除動作を行わなければ、荷物の積み降ろしを再開することができないところ、車両C3によれば、接続順序が先の操作リモコン装置の操作指令による積降装置の動作は継続させることができるので、禁止状態の解除動作を不要とすることができる。これにより、荷物の積み降ろしにおいて、安全性を確保しつつ、作業能率の向上を図ることができるという効果がある。

【0250】

車両C2において、前記動作禁止手段は、前記接続状態判断手段により前記第1接続手段および第2接続手段の両方に前記操作リモコン装置が接続されていると判断される場合に、前記第1接続手段に接続された操作リモコン装置からの操作指令と前記第2接続手段に接続された操作リモコン装置からの操作指令との両操作指令に基づく前記積降装置の動作を禁止することを特徴とする車両C4。

【0251】

車両C4によれば、車両C2の奏する効果に加え、動作禁止手段は、接続状態判断手段により第1接続手段および第2接続手段の両方に操作リモコン装置が接続されていると判断される場合に、第1接続手段に接続された操作リモコン装置からの操作指令と第2接続手段に接続された操作リモコン装置からの操作指令との両操作指令に基づく積降装置の動作を禁止するので、積降装置による荷物の積み降ろしを行っている際に、第1接続手段および第2接続手段に接続された2つの操作リモコン装置が同時に操作されて、安全性が損なわれることを確実に抑制することができるという効果がある。

【0252】

車両C2からC4のいずれかにおいて、前記制御装置は、前記第1接続手段および第2接続手段の両方に前記操作リモコン装置が接続された後、前記第1接続手段または第2接続手段の一方から前記操作リモコン装置が取り外されたかを判断する取り外し判断手段と、その取り外し判断手段により前記第1接続手段または第2接続手段の一方から前記操作リモコン装置が取り外されたと判断され、かつ、前記第1接続手段または第2接続手段の他方に接続されている操作リモコン装置からの操作指令に基づく前記積降装置の動作が前記動作禁止手段により禁止されている場合に、その動作禁止手段による禁止を解除する解除手段と、を備えることを特徴とする車両C5。

【0253】

車両C5によれば、車両C2からC4のいずれかの奏する効果に加え、制御装置は、第1接続手段および第2接続手段の両方に操作リモコン装置が接続された後、第1接続手段または第2接続手段の一方から操作リモコン装置が取り外されたと取り外し判断手段により判断され、かつ、第1接続手段または第2接続手段の他方に接続されている操作リモコン装置からの操作指令に基づく積降装置の動作が動作禁止手段により禁止されている場合に、その動作禁止手段による禁止を解除手段により解除するので、荷物の積み降ろしにおいて、安全性を確保しつつ、作業能率の向上を図ることができるという効果がある。

【0254】

即ち、第1接続手段および第2接続手段の両方に操作リモコン装置が接続されている場合には、動作禁止手段による積降装置の動作の禁止を有効として、安全性を確保しつつ、一方の操作リモコン装置を取り外すのみで、他方の操作リモコン装置の操作を許容させる(即ち、動作禁止手段による禁止を解除する)ことができるので、禁止状態の解除動作を簡素化して、作業能率の向上を図ることができる。

【0255】

荷物が積載される車体と、その車体の前後方向一方側に配設される運転室と、その運転室の背面側となる前記車体上に配設され前記荷物を積み降ろしする積降装置と、その積降装置の動作状態を表示すると共に前記運転室内に配設される表示装置と、前記積降装置の動作を制御する制御装置と、を備えた車両において、前記制御装置は、前記積降装置よりも前記車体の前後方向一方側に配設され操作リモコン装置が接続される接続手段を備えると共に、その接続手段に接続された前記操作リモコン装置からの操作指令に基づいて前記積降装置の動作を制御し、前記積降装置は、車体の前後方向に軸方向を一致させて前記車体に配設される回動軸と、その回動軸を介して前記車体に前記車体の左右方向へ向けて回動可能に支持されると共に前記車体の前後方向に所定間隔を隔てて配設される一対のブームと、前記一対のブーム間に架設され前記荷物を吊持する架設ビームと、を備え、前記一対のブームが前記車体の左右方向へ向けて回動されることで前記荷物の積み降ろしを行い、前記運転室は、前記積降装置に対面する背面側に開口形成される開口窓部を備えると共に、前記表示装置は、その表示面を前記開口窓部へ向けていることを特徴とする車両D1。

【0256】

車両D1によれば、操作リモコン装置がオペレータにより操作されると、その操作リモコン装置からの操作指令に基づいて積降装置の動作が制御装置により制御され、車体に積載された荷物が積降装置によって施工現場へ荷降ろしされると共に、施工現場の荷物が積降装置によって車体に荷積みされる。

【0257】

即ち、車体に積載された荷物を施工現場へ荷降ろしする場合には、一対のブーム間に架設された架設ビームに荷物が吊持され、操作リモコン装置がオペレータにより操作されることで、その操作指令に基づいて、一対のブームが車体の左または右方向(施工現場方向)へ向けて回動される。これにより、荷物が車体上から施工現場上へ移動され、施工現場へ荷降ろしされる。一方、施工現場に載置された荷物を車体に荷積みする場合には、架設ビームに荷物が吊持され、操作リモコン装置がオペレータにより操作されることで、その操作指令に基づいて、一対のブームが車体の左または右方向(車体側)へ向けて回動される。これにより、荷物が施工現場上から車体上へ移動され、車体へ荷積みされる。

【0258】

このように、操作リモコン装置が接続される接続手段を備え、その接続手段に接続された操作リモコン装置を利用して、運転室の外から操作指令を送信できるので、オペレータは、荷物に対する立ち位置を調整しつつ、操作を行うことができる。即ち、現場の風向きや日光の当たり具合、車両の進行方向などの現場の状況に影響を受ける長尺重量物の積み降ろしであっても、現場の状況に適した位置から操作リモコン装置を操作できるので、操作リモコン装置の操作により長尺重量物の積み降ろしを行う際の作業性の向上を図ることができるという効果がある。

【0259】

この場合、運転室は、積降装置に対面する背面側に開口形成される開口窓部を備え、積降装置の動作状態を表示する表示装置は、その表示面を開口窓部へ向けて運転室内に配設されているので、操作リモコン装置を利用して、運転室の外から操作指令を送信する場合であっても、表示装置の表示面を、開口窓部を介して、運転室の外から確認することができる。よって、オペレータは、表示装置から積降装置の動作状態に関する情報を取得しつつ操作を行うことができるので、操作リモコン装置の操作により長尺重量物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0260】

また、車両D1では、表示装置を運転室内に配設するので、かかる表示装置を運転室の外に配設する場合と比較して、表示装置の保護を図ることができると共に、運転室内から操作する場合にも、積降装置の動作状態に関する情報を表示装置から取得しつつ操作指令を送信することができるという効果がある。

【0261】

なお、車両D1は、荷物が車体に積載され、その車体の前後方向一方側に運転室が配設されると共に、その運転室の背面側となる車体上に配設される積降装置によって荷物が積み降ろしされる積載型であるので、運転室内からの荷物の視認性が悪い。そのため、操作リモコン装置を利用して、運転室の外から操作指令を送信できることが、荷物の視認性の確保に繋がり、荷物(特に長尺重量物)の積み降ろしを行う際の作業性の向上に有効となる。

【0262】

車両D1において、前記制御装置は、前記積降装置の負荷率を取得する負荷率取得手段と、その負荷率取得手段により取得された前記積降装置の負荷率が第1基準値に達したかを判断する第1基準値判断手段と、その第1基準値判断手段により前記積降装置の負荷率が第1基準値に達したと判断される場合に、前記積降装置の動作を停止させる停止手段と、を備えることを特徴とする車両D2。

【0263】

車両D2によれば、車両D1の奏する効果に加え、負荷率取得手段により取得された積降装置の負荷率が第1基準値に達したと第1基準値判断手段により判断されると、積降装置の動作を停止手段により停止させることができるので、オペレータの不用意な操作により負荷率が増加して、車両が転倒することや積降装置が損傷することを抑制することができるという効果がある。

【0264】

車両D2において、前記操作リモコン装置は、音を放音するスピーカ装置を備え、前記制御装置は、前記積降装置の負荷率が少なくとも前記第1基準値よりも負荷率の低い第2基準値に達したかを判断する第2基準値判断手段と、その第2基準値判断手段により前記積降装置の負荷率が第2基準値に達したと判断される場合に、前記操作リモコン装置のスピーカ装置から音を放音させる放音指示手段と、を備えることを特徴とする車両D3。

【0265】

車両D3によれば、車両D2の奏する効果に加え、操作リモコン装置が音を放音するスピーカ装置を備え、積降装置の負荷率が少なくとも第1基準値よりも負荷率の低い第2基準値に達したと第2基準値判断手段により判断されると、操作リモコン装置のスピーカ装置から放音指示手段により音を放音させることができるので、負荷率が第1基準値に達して積降装置が停止手段により停止される前に、かかる積降装置の負荷率が第2基準値に達したことをオペレータに音の放音によって報知することができる。よって、積降装置が不意に停止して荷振れが発生することを抑制することができるという効果がある。

【0266】

また、このように、オペレータへの報知を、操作リモコン装置のスピーカ装置からの音の放音により行うことができるので、操作リモコン装置を操作するオペレータに対し、荷物から視線をそらさせることなく、かかる報知による情報を認識させることができる。よって、操作リモコン装置の操作により荷物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0267】

車両D2又はD3において、前記架設ビームに配設され光を発光する表示灯を備え、前記制御装置は、前記積降装置の負荷率が少なくとも前記第1基準値よりも負荷率の低い第3基準値に達したかを判断する第3基準値判断手段と、その第3基準値判断手段により前記積降装置の負荷率が第3基準値に達したと判断される場合に、前記表示灯の発光状態を少なくとも変化させる発光指示手段と、を備えることを特徴とする車両D4。

【0268】

車両D4によれば、車両D2又はD3の奏する効果に加え、架設ビームに配設され光を発光する表示灯を備え、積降装置の負荷率が少なくとも第1基準値よりも負荷率の低い第3基準値に達したと第3基準値判断手段により判断されると、発光指示手段により表示灯の発光状態を変化させることができるので、負荷率が第1基準値に達して積降装置が停止手段により停止される前に、かかる積降装置の負荷率が第3基準値に達したことをオペレータに表示灯の発光状態の変化によって報知することができる。よって、積降装置が不意に停止して荷振れが発生することを抑制することができるという効果がある。

【0269】

また、このように、荷物を吊持する架設ビームに表示灯が配設されていれば、操作リモコン装置を操作するオペレータに対し、荷物から視線を大きくそらさせることなく、報知による情報を認識させることができる。よって、操作リモコン装置の操作により荷物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0270】

なお、表示灯の発光状態の変化とは、消灯状態から点灯または点滅状態へ変化する態様、点滅状態から点灯状態へ変化する態様、点灯状態から点滅状態へ変化する態様、点滅間隔が変化する態様、点灯光量が変化する態様、複数の光源を有し点灯個数が変化する態様、光源の発光色が変化する態様などが例示される。

【0271】

車両D4において、前記表示灯は、前記架設ビームの上面側から上方へ向けて突設されることを特徴とする車両D5。

【0272】

車両D5によれば、車両D4の奏する効果に加え、架設ビームの上面側から上方へ向けて表示灯が突設されているので、積降装置の最上部に表示灯を位置させることができる。これにより、積降装置の架設ビームに対するオペレータの立ち位置に関わらず、表示灯をオペレータに視認させやすくすることができる。よって、操作リモコン装置の操作により荷物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0273】

車両D5において、前記制御装置は、前記操作リモコン装置が接続され前記積降装置よりも前記車体の前後方向他方側に配設される接続手段を更に備え、それら両接続手段のいずれかに接続された前記操作リモコン装置からの操作指令に基づいて前記積降装置の動作を制御し、前記表示灯が前記架設ビームの上面側から上方へ向けて突設される位置は、前記架設ビームの長手方向中央であることを特徴とする車両D6。

【0274】

車両D6によれば、車両D5の奏する効果に加え、制御装置は、操作リモコン装置が接続され積降装置よりも車体の前後方向他方側に配設される接続手段を更に備えるので、それら両接続手段(即ち、積降装置を挟んで車体の前後方向一方側および他方側にそれぞれ位置する各接続手段)の間で操作リモコン装置の接続位置を変更することで、荷物の前方側からも後方側からも操作リモコン装置を操作することができる。よって、現場の風向きや日光の当たり具合、車両の進行方向などの現場の状況に影響を受ける長尺重量物の積み降ろしであっても、現場の状況に適した位置(即ち、荷物の前方側または後方側)から操作リモコン装置を操作できるので、操作リモコン装置の操作により長尺重量物の積み降ろしを行う際の作業性の向上を図ることができるという効果がある。

【0275】

更に、表示灯が架設ビームの上面側から上方へ向けて突設される位置は、架設ビームの長手方向中央であるので、上述したように荷物の前方側から操作する場合であっても荷物の後方側から操作する場合であっても、表示灯をオペレータに視認させやすくすることができる。よって、操作リモコン装置の操作により荷物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0276】

車両D6において、前記積降装置に対面する背面側に開口形成される開口窓部を有し前記車体の前後方向他方側に配設される運転室と、その運転室内に配設され表示面を前記開口窓部へ向ける表示装置と、を更に備えることを特徴とする車両D7。

【0277】

車両D7によれば、車両D6の奏する効果に加え、積降装置に対面する背面側に開口形成される開口窓部を有し車体の前後方向他方側に配設される運転室と、その運転室内に配設され表示面を開口窓部へ向ける表示装置とを更に備えるので、上述したように荷物の前方側から操作する場合であっても荷物の後方側から操作する場合であっても、車体の前後方向一方側および他方側にそれぞれ配設される各運転室の開口窓部を介して、表示装置の表示面を確認することができる。よって、オペレータは、表示装置から積降装置の動作状態に関する情報を取得しつつ操作を行うことができるので、操作リモコン装置の操作により長尺重量物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0278】

荷物が積載される車体と、その車体に配設され前記荷物を積み降ろしする積降装置と、その積降装置の動作を操作リモコン装置からの操作指令に基づいて制御する制御装置とを備えた車両において、前記積降装置は、前記車体の前後方向に軸方向を一致させて前記車体に配設される回動軸と、その回動軸を介して前記車体に前記車体の左右方向へ向けて回動可能に支持されると共に前記車体の前後方向に所定間隔を隔てて配設される一対のブームと、前記一対のブーム間に架設され前記荷物を吊持する架設ビームと、を備え、前記一対のブームが前記車体の左右方向へ向けて回動されることで前記荷物の積み降ろしを行うものであり、前記制御装置は、前記積降装置の負荷率を取得する負荷率取得手段と、その負荷率取得手段により取得された前記積降装置の負荷率が第1基準値に達したかを判断する第1基準値判断手段と、その第1基準値判断手段により前記積降装置の負荷率が第1基準値に達したと判断される場合に、前記積降装置の動作を停止させる停止手段と、前記負荷率取得手段により取得された前記積降装置の負荷率が前記第1基準値よりも負荷率の低い第2基準値に達したかを判断する第2基準値判断手段と、その第2基準値判断手段により前記積降装置の負荷率が第2基準値に達したと判断される場合に、前記積降装置の動作速度を減速させる動作速度減速手段と、を備えることを特徴とする車両E1。

【0279】

車両E1によれば、操作リモコン装置がオペレータにより操作されると、その操作リモコン装置からの操作指令に基づいて積降装置の動作が制御装置により制御され、車体に積載された荷物が積降装置によって施工現場へ荷降ろしされると共に、施工現場の荷物が積降装置によって車体に荷積みされる。

【0280】

即ち、車体に積載された荷物を施工現場へ荷降ろしする場合には、一対のブーム間に架設された架設ビームに荷物が吊持され、操作リモコン装置がオペレータにより操作されることで、その操作指令に基づいて、一対のブームが車体の左または右方向(施工現場方向)へ向けて回動される。これにより、荷物が車体上から施工現場上へ移動され、施工現場へ荷降ろしされる。一方、施工現場に載置された荷物を車体に荷積みする場合には、架設ビームに荷物が吊持され、操作リモコン装置がオペレータにより操作されることで、その操作指令に基づいて、一対のブームが車体の左または右方向(車体側)へ向けて回動される。これにより、荷物が施工現場上から車体上へ移動され、車体へ荷積みされる。

【0281】

この荷物の積み降ろしの際には、積降装置の負荷率が負荷率取得手段により取得され、その負荷率取得手段により取得された積降装置の負荷率が第1基準値に達したと第1基準値判断手段により判断されると、積降装置の動作が停止手段により停止される。これにより、車両の転倒が抑制される。

【0282】

この場合、負荷率取得手段により取得された積降装置の負荷率が、第1基準値よりも負荷率の低い第2基準値に達したと第2基準値判断手段により判断されると、積降装置の動作速度が動作速度減速手段により減速されるので、長尺重量物の荷物を積み降ろしする場合であっても、荷振れの発生を抑制することができる。また、積降装置の動作速度が減速されることで、操作の微調整を行いやすくなるので、オペレータの不用意な操作により負荷率が第1基準値に達することを抑制することができる。更に、負荷率が第1基準値に達した場合であっても、積降装置の動作速度が減速されているので、停止された際の荷振れの発生を抑制することができる。以上より、長尺重量物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0283】

車両E1において、前記制御装置は、前記第2基準値判断手段により前記積降装置の負荷率が前記第2基準値に達したと判断された後、前記積降装置の負荷率が前記第2基準値を下回ったかを判断する負荷率下降判断手段と、その負荷率下降判断手段により前記積降装置の負荷率が前記第2基準値を下回ったと判断される場合に、前記積降装置の動作速度を前記動作速度減速手段により減速された状態に維持する動作速度維持手段と、を備えることを特徴とする車両E2。

【0284】

車両E2によれば、車両E1の奏する効果に加え、積降装置の負荷率が第2基準値に達した後に第2基準値を下回ったと負荷率下降判断手段に判断される場合には、積降装置の動作速度が動作速度減速手段により減速された減速状態に動作速度維持手段により維持されるので、荷物の荷振れの発生を抑制でき、その結果、長尺重量物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0285】

即ち、積降装置の負荷率が第2基準値に達した後、積降装置が負荷状態を軽減する方向へ動作され、積降装置の負荷率が第2基準値を下回った際に、かかる負荷率の切り替わりと共に積降装置の動作速度が減速状態から通常速度に急に回復されると、操作性が変化して、荷物の荷振れが発生しやすくなる。これに対し、車両E2では、負荷率が第2基準値を下回った場合でも、積降装置の動作速度を減速状態に維持するので、負荷率が切り替わる際も荷物をスムーズに移動させることができ、荷物の荷振れを抑制することができる。

【0286】

車両E2において、前記操作リモコン装置は、操作者により操作される操作レバーを備え、前記制御装置は、前記操作リモコン装置の操作レバーの操作量を取得する操作量取得手段と、その操作量取得手段により取得された前記操作リモコン装置の操作レバーの操作量に応じて前記積降装置の動作速度を調整する動作速度調整手段と、を備え、その動作速度調整手段は、前記動作速度減速手段により前記積降装置の動作速度が減速された後も、前記積降装置の動作速度を前記操作リモコン装置の操作レバーの操作量に応じて調整することを特徴とする車両E3。

【0287】

車両E3によれば、車両E2の奏する効果に加え、操作リモコン装置の操作レバーの操作量が操作量取得手段により取得されると、その操作量取得手段により取得された操作リモコン装置の操作レバーの操作量に応じて積降装置の動作速度が動作速度調整手段により調整されるので、負荷状態など状況に応じた動作速度で積降装置を動作させることができ、作業効率の向上を図ることができる。

【0288】

この場合、動作速度調整手段は、動作速度減速手段により積降装置の動作速度が減速された後も、積降装置の動作速度を操作リモコン装置の操作レバーの操作量に応じて調整するので、積降装置の負荷率が第2基準値に達し、慎重な操作が要求される領域においても、積降装置の動作速度を操作レバーの操作量に応じて調整することができる。よって、操作の微調整を行いやすくして、オペレータの不用意な操作により負荷率が第1基準値に達することを抑制することができるので、長尺重量物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0289】

車両E3において、前記動作速度調整手段による前記積降装置の動作速度の調整は、前記操作リモコン装置の操作レバーの操作量に対する前記積降装置の動作速度の変化率が、前記動作速度減速手段により前記積降装置の動作速度が減速される前後で比例関係にあることを特徴とする車両E4。

【0290】

車両E4によれば、車両E3の奏する効果に加え、動作速度調整手段による積降装置の動作速度の調整は、操作リモコン装置の操作レバーの操作量に対する積降装置の動作速度の変化率が、動作速度減速手段により積降装置の動作速度が減速される前後で比例関係にあるので、減速状態において操作レバーを操作して積降装置の動作速度を変化させる場合の操作感と通常速度(即ち、動作速度減速手段により減速される前の動作速度)において操作レバーを操作して積降装置の動作速度を変化させる場合の操作感とを近似させることができる。よって、動作速度減速手段により積降装置の動作速度が減速される前後において、操作リモコン装置の操作性が変化することを抑制することができるので、長尺重量物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0291】

車両E3又はE4において、前記操作リモコン装置は、前記操作レバーが中立位置を挟んで一方側および他方側へ操作可能に構成され、前記制御装置の動作速度調整手段は、前記操作リモコン装置の操作レバーが前記一方側または他方側へ操作されると、その操作レバーの操作量に応じて、前記積降装置の一方向または他方向への動作速度を調整すると共に、前記操作リモコン装置の操作レバーが前記中立位置に操作されると、前記積降装置の動作速度を0に調整し、前記制御装置は、前記動作速度減速手段により前記積降装置の動作速度が減速されている場合に、前記リモコン手段の操作レバーが前記中立位置に操作されると、前記積降装置の動作速度を、前記動作速度減速手段により減速される前の動作速度に復帰させる動作速度復帰手段を備えることを特徴とする車両E5。

【0292】

車両E5によれば、車両E3又はE4の奏する効果に加え、操作リモコン装置の操作レバーが一方側または他方側へ操作されると、その操作レバーの操作量に応じて、積降装置の一方向または他方向への動作速度を動作速度調整手段により調整し、その調整された動作速度で積降装置を動作させると共に、操作リモコン装置の操作レバーが中立位置に操作されると、積降装置の動作速度を動作速度調整手段により0に調整し、積降装置の動作を停止させることができる。

【0293】

この場合、動作速度復帰手段は、積降装置の動作速度が動作速度減速手段により減速されている場合に、操作リモコン装置の操作レバーが中立位置に操作されると、積降装置の動作速度を、動作速度減速手段により減速される前の動作速度に復帰させる。即ち、操作リモコン装置の操作レバーが中立位置に戻され、積降装置の動作が停止されたことを条件として、積降装置の動作速度を通常速度(即ち、動作速度減速手段により減速される前の動作速度)に復帰させるので、積降装置の動作中にその動作速度が減速状態から通常速度に急に回復されることを回避して、荷物の荷振れが発生するということを抑制できる。その結果、長尺重量物の積み降ろしを行う際の安全性を確保することができるという効果がある。

【0294】

図11に示すフローチャート(過負荷警告処理)において、車両D2記載の負荷率取得手段としてはS11及びS12の処理が、第1基準値判断手段としてはS14の処理が、停止手段としてはS15の処理が、車両D3記載の第2基準値判断手段としてはS14の処理が、放音指示手段としてはS15の処理が、車両D4記載の第3基準値判断手段としてはS14の処理が、発光指示手段としてはS15の処理が、車両E1記載の負荷率取得手段としてはS11及びS12の処理が、第1基準値判断手段としてはS14の処理が、停止手段としてはS15の処理が、それぞれ該当する。

【0295】

図12に示すフローチャート(リモコン認識処理)において、車両C2記載の接続状態判断手段としてはS22及びS26の処理が、車両C5記載の取り外し判断手段としてはS22,S23及びS26の処理が、それぞれ該当する。

【0296】

図13に示すフローチャート(動作制御装置)において、車両C1記載の動作方向反転手段としてはS37からS40及びS44からS47の処理が、車両C2及びC4記載の動作禁止手段としてはS32の処理が、車両C5記載の解除手段としてはS32の処理が、車両E1記載の第2基準値判断手段としてはS35の処理が、動作速度減速手段としてはS38からS40の処理が、車両E2記載の負荷率下降判断手段としてはS35及びS41の処理が、動作速度維持手段としてはS42の処理が、車両E3記載の操作量取得手段としてはS33の処理が、動作速度調整手段としてはS38からS40及びS45からS47の処理が、車両E5記載の動作速度復帰手段としてはS42及びS43の処理が、それぞれ該当する。

【符号の説明】

【0297】

1 車両

20 車体

30 運転室

31 開口窓部

40 積降装置

410 ブーム

411 本体部

411a 回動ピン(回動軸)

412 出没部

430 架設ビーム

440 架設ビーム昇降装置

441 チェーン(昇降用ライン)

442,443 固定シーブ

444 反転シーブ

445 昇降用アクチュエータ

700 出戻駆動装置

450 吊り冶具

500 回動駆動装置

420 回動用アクチュエータ

501 油圧ポンプ

502 切替弁

503 カウンタバランス弁

811 LCD(表示装置)

821 表示灯

70 制御装置

840 第1接続端子(第1接続手段、接続手段)

850 第2接続端子(第2接続手段、接続手段)

50 操作リモコン装置

52 第1操作レバー(操作レバー)

53 第2操作レバー(操作レバー)

55 スピーカ(スピーカ装置)

W,W1,W2 荷物

【技術分野】

【0001】

本発明は、一対のブーム間に架設された架設ビームを架設ビーム昇降装置により昇降させる車両に関し、特に、荷物を積載する荷台面の面積を確保することができる車両に関するものである。

【背景技術】

【0002】

車体に積載した荷物の積み降ろしを施工現場にて行う車両として、例えば、特許文献1には、自走可能な車両本体(車体)と、その車両本体上に設けられトラフの蓋を積載可能な荷役台と、車両本体に伸縮・起伏・旋回可能に設けられるハンドリング装置とを備えた車両が開示されている。

【0003】

この車両によれば、ハンドリング装置の先端に設けた吸着装置で荷役台上のトラフの蓋を保持した後、ハンドリング装置を伸縮・起伏・旋回させ、車両本体の左右方向のいずれか一方へ荷降ろしすることで、蓋をトラフに敷設する。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平8−116619号公報(図1及び図2など)

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、上述した従来の車両では、ブームの基端側を車両本体に支持させ、ブームの先端側に設けた昇降可能なフックに荷物を吊持するクレーン構造としてハンドリング装置が構成されている。そのため、長尺重量物の荷物の積み降ろしを行う場合には、荷物の荷振れが生じやすく、積み降ろしが不安定になると共に、ブームの起伏高さを確保する必要があるため、トンネルや屋内など高さに制限のある空間では作業が困難であった。

【0006】

これに対し、本出願人は、鋭意検討した結果、一対のブーム間に架設ビームを架設し、その架設ビームに荷物を吊持させた状態で、一対のブームを車体の左右方向へ向けて回動させることで、長尺重量物の荷物を安定して積み降ろしできると共にその積み降ろしの際に必要とされる作業空間の高さを低くできることを見いだした(本出願時において未公知)。

【0007】

この場合、荷物の積み降ろしには、架設ビームをブームに対して昇降させる必要があるところ、かかる昇降のための装置(架設ビーム昇降装置)が大きいと、その分、荷物を積載する荷台面の面積が減少する。特に、長尺重量物の荷物を積載するためには、車体上に大きなスペースが必要となる。

【0008】

本発明は、上述した事情に鑑みてなされたものであり、荷物を積載する荷台面の面積を確保することができる車両を提供することを目的としている。

【課題を解決するための手段および発明の効果】

【0009】

請求項1記載の車両によれば、車体に積載された荷物が積降装置によって施工現場へ荷降ろしされると共に、施工現場の荷物が積降装置によって車体に荷積みされる。即ち、車体に積載された荷物を施工現場へ荷降ろしする場合には、まず、一対のブーム間に架設された架設ビームを車体に積載された荷物の上方に位置させた状態から、架設ビームに荷物を連結した後、その架設ビームを架設ビーム昇降装置により上昇させる。これにより、荷物が架設ビームに吊持され車体上で吊り上げられる。次いで、一対のブームを回動駆動手段により車体の左または右方向(施工現場方向)へ向けて回動させる。これにより、一対のブームの回動に伴って、架設ビームと共に荷物が車体上から施工現場上へ移動されるので、架設ビームを架設ビーム昇降装置により下降させ、荷物を施工現場に載置した後、架設ビームと荷物との連結を解除する。その結果、荷物を施工現場へ荷降ろしすることができる。

【0010】

一方、施工現場に載置された荷物を車体に荷積みする場合には、架設ビームを施工現場に載置された荷物の上方に位置させた状態から、荷物を連結した後、その架設ビームを架設ビーム昇降装置により上昇させる。これにより、荷物が架設ビームに吊持され施工現場上で吊り上げられる。次いで、一対のブームを回動駆動手段により車体の左または右方向(車体側)へ向けて回動させる。これにより、一対のブームの回動に伴って、架設ビームと共に荷物が施工現場上から車体上へ移動されるので、架設ビームを架設ビーム昇降装置により下降させ、荷物を車体に積載した後、架設ビームと荷物との連結を解除する。その結果、荷物を車体へ荷積みすることができる。

【0011】

架設ビーム昇降装置は、昇降用ラインの一端側をブームに固定すると共にその昇降用ラインの途中を架設ビームに回転可能に軸支された固定シーブに掛け渡し、昇降用ラインを介して架設ビームをブームに吊設するので、架設ビームに配設された出戻駆動装置によって昇降用ラインを繰り出すことで、その繰り出し分だけ、架設ビームをブームに対して下降させることができる一方、出戻駆動装置によって昇降用ラインを引き戻すことで、その引き戻し分だけ、架設ビームをブームに対して上昇させることができる。

【0012】

この場合、架設ビーム昇降装置は、昇降用ラインの一端側をブームに固定し、その他端側の繰り出し及び引き戻しを行う出戻駆動装置を架設ビームに配設するので、かかる出戻駆動装置を配設するためのスペースを車体上に確保する必要がない。よって、その分、荷物を積載するための車体上のスペース(荷台面の面積)を拡大することができるという効果がある。その結果、より長尺の荷物を車体上に積載することができる。

【0013】

請求項2記載の車両によれば、請求項1記載の車両の奏する効果に加え、架設ビームが長尺の中空箱状に構成され、その架設ビームの内部空間に架設ビーム昇降装置の少なくとも一部が収納されるので、デッドスペースとなる架設ビームの内部空間を有効に活用して、その分、積降装置全体としての小型化を図ることができるという効果がある。その結果、車両の走行可能な経路が制限されることを抑制できると共に、車体上に積載可能な荷物の高さ寸法を大きくすることができる。

【0014】

即ち、架設ビーム昇降装置を架設ビームの上面側に配設すると、架設ビーム昇降装置が上方へ突出される分、車両の高さが高くなり、車両の走行可能な経路が制限される。一方、架設ビーム昇降装置を架設ビームの下面側に配設すると、架設ビーム昇降装置が下方へ突出される分、架設ビームと車体との間の間隔が狭くなり、車体上に積載可能な荷物の高さ寸法が制限される。これに対し、架設ビームの内部空間に架設ビーム昇降装置の少なくとも一部を収納することで、車両の高さを低くして、車両の走行可能な経路が、車両の高さによって制限されることを抑制することができると共に、架設ビームと車体との間の間隔を広くして、車体上に積載可能な荷物の高さ寸法を大きくすることができる。

【0015】

また、架設ビーム昇降装置を架設ビームの側面側に配設すると、昇降用ラインを架設ビームの幅方向中央に位置させるために、その昇降用ラインの通過位置をオフセットさせるための構造が必要となるため、構造が複雑化して、製品コストの上昇を招く。これに対し、架設ビームの内部空間に架設ビーム昇降装置を収納することで、昇降用ラインを架設ビームの幅方向中央に配置することができる。よって、昇降用ラインの通過位置をオフセットさせるための構造を不要とすることができるので、その分、構造を簡素化して、製品コストを低減できる。

【0016】

更に、架設ビームの内部空間に架設ビーム昇降装置の少なくとも一部を収納することで、かかる架設ビーム昇降装置の収納された部分を保護して、他の構造物との衝突による損傷や風雨による劣化の発生を抑制できるという効果がある。

【0017】

請求項3記載の車両によれば、請求項2記載の車両の奏する効果に加え、出戻駆動装置は、昇降用ラインを軸方向に沿って移動させることでその昇降用ラインの繰り出し及び引き戻しを行う伸縮式の昇降用アクチュエータを備えるので、引き戻された昇降用ラインを巻き取っておくための巻取りドラムを不要として、その分、架設ビーム昇降装置全体としての小型化を図ることができる。一方で、この場合、昇降用アクチュエータが伸縮するための空間が必要となるところ、昇降用アクチュエータは、その伸縮方向を架設ビームの長手方向へ沿わせた状態で架設ビームの内部空間に収納されるので、架設ビームの内部空間を有効に活用することができる。即ち、昇降用ラインの繰り出し及び引き戻し長さを確保しつつ、積降装置全体としての小型化を図ることができるという効果がある。

【0018】

請求項4記載の車両によれば、請求項3記載の車両の奏する効果に加え、昇降用アクチュエータのピストンロッドに反転シーブが回転可能に軸支され、その反転シーブに固定シーブより昇降用ラインの他端側の部分が掛け渡されることで昇降用ラインの他端側が固定シーブとは反対側へ導かれて反転されると共に、昇降用ラインの他端側が架設ビームに固着されるので、昇降用アクチュエータの伸縮動作に伴う反転シーブの移動によって、昇降用ラインの繰り出し及び引き戻しを行うことができるだけでなく、昇降用アクチュエータのピストンロッドに昇降用ラインの他端側を直接固着させる場合と比較して、昇降用アクチュエータの伸縮量が同じであっても昇降用ラインの繰り出し及び引き戻し量を2倍とすることができる。これにより、昇降用アクチュエータに必要とされる伸縮量を短くすることができるので、架設ビーム昇降装置の小型軽量化を図ることができるという効果がある。

【0019】

請求項5記載の車両によれば、請求項1から4のいずれかに記載の車両の奏する効果に加え、昇降用ラインは、複数のプレートをピンで屈曲自在に連結したチェーンとして構成されているので、ワイヤで構成する場合と比較して、許容曲げ半径を小さくすることができる。よって、シーブの直径を小径とすることができ(例えば、ワイヤの場合、シーブの直径をワイヤの直径の10〜20倍程度に設定する必要があるところ、チェーンであれば、シーブの直径をピンで連結されたプレートの屈曲最小径に合わせて設定することができる)、その分、架設ビーム昇降装置の小型化を図ることができるという効果がある。特に、シーブを小径とできることは、出戻駆動装置を架設ビームの内部空間に収納する場合に特に有効となる。

【図面の簡単な説明】

【0020】

【図1】(a)は本発明の一実施の形態における車両の側面図であり、(b)は運転室の背面図である。

【図2】(a)は短縮状態におけるブームの正面図であり、(b)は伸長状態におけるブームの正面図である。

【図3】回動駆動装置の油圧回路を模式的に図示した模式図である。

【図4】架設ビームの側面図である。

【図5】(a)は架設ビーム昇降装置のチェーンが引き戻された状態における積降装置の部分拡大側面図であり、(b)は架設ビーム昇降装置のチェーンが繰り出された状態における積降装置の部分拡大側面図である。

【図6】積降装置による荷物の積み降ろし動作時の状態遷移を示す模式図である。

【図7】(a)は操作リモコン装置の上面図であり、(b)は操作リモコン装置の正面図である。

【図8】制御装置の電気的構成を示したブロック図である。

【図9】動作速度マップの内容を模式的に図示した模式図である。

【図10】積降装置の負荷率の時間変化を模式的に図示した模式図である。

【図11】過負荷警告処理を示すフローチャートである。

【図12】リモコン認識処理を示すフローチャートである。

【図13】動作制御処理を示すフローチャートである。

【発明を実施するための形態】

【0021】