車体のルーフサイド構造

【課題】車体が横転した場合での乗員スペースの確保において、ルーフサイド部分の断面係数を高めるために、車室スペースを犠牲にしたり、深絞りのプレス成形を求めたりすることなく、ルーフサイド部分の荷重の吸収と分散の効率を高めてルーフサイド部分の侵入が少なくなるように構成した。

【解決手段】ルーフサイドレール8が、アウタパネル8−1とインナパネル8−2とを当該両パネルに形成した接合フランジ8−1a、8−2a同士を接合することにより形成された閉断面形状を有してこうせいしており、アウタパネル8−1の降伏点×板厚=Aに対してインナパネル8−2の降伏点×板厚=BがA≦Bとなるように、インナパネル8−2の板厚をアウタパネル8−1の板厚より厚くすると共に、アウタパネル8−1の降伏点より、インナパネル8−2の降伏点の方が高くなる材質を用いて構成した。

【解決手段】ルーフサイドレール8が、アウタパネル8−1とインナパネル8−2とを当該両パネルに形成した接合フランジ8−1a、8−2a同士を接合することにより形成された閉断面形状を有してこうせいしており、アウタパネル8−1の降伏点×板厚=Aに対してインナパネル8−2の降伏点×板厚=BがA≦Bとなるように、インナパネル8−2の板厚をアウタパネル8−1の板厚より厚くすると共に、アウタパネル8−1の降伏点より、インナパネル8−2の降伏点の方が高くなる材質を用いて構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車における車体のルーフサイド構造に関するものである。

【背景技術】

【0002】

自動車が横転(ロールオーバー)した際、車中の乗員を安全に保護するためには、自動車の車体は、所定の車体反力を有する構造にしておかなければならない。

【0003】

そこで、従来の安全基準によれば、当該車体反力は、車体質量の1.5倍程度の強度を持つように求められている。しかし、最近になって、自動車の横転事態が多発しているということに鑑み、自動車の開発スペックとしては、上記安全基準より高水準の基準を求めるようになってきており、これによれば、車体強度は車体質量の2.5〜4倍程度を達成するよう求められている。

【0004】

そして、かかる高水準の評価基準を達成して、車体が横転した際の乗員スペース確保をするには、ルーフサイド部分を高剛性にすることにより、ルーフサイド部分の侵入を少なくする構造にすることが望ましいとされている。

【0005】

かかる点に鑑み、従来、車体前後方向に長手とされた強度部材が車体のルーフパネルの車幅方向外側縁部に設けられた車体のルーフサイド構造において、次に記載する技術が提案されている(特許文献1参照)。すなわち、かかる技術は、フロントピラーとセンターピラーとの間におけるルーフサイド部分に低剛性部分を形成して、この低剛性部分が荷重を受けて所定量車室内側へ変形する変形両端間に、2つの荷重入力点を設定して構成している。

【0006】

したがって、かかる技術は、ルーフサイド部分が受けた荷重を2つの荷重入力点で受けて集中荷重の発生を防ぐことにより、フロントピラー又はセンターピラーに流すことによって、当該荷重を受けさせる構造にしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−62713号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、上記従来の技術においては、ルーフサイド部分が受けた荷重は、突出した凸部を設けた2つの荷重入力点で受けて集中荷重の発生を防ぐことにより、フロントピラー又はセンターピラーに流すことによって、ルーフサイド部分における発生モーメントを小さくすることによって、ルーフサイド部分の変形を少なくすべく構成している。したがって、かかる従来の技術において、上述の車体質量の2.5から4倍程度の評価基準を達成するには、ルーフサイド部分は、凸部を設けるための空間を確保した上で、断面係数を高めた構造にして当該荷重に対する変形を抑制するという構成を採ることになる。

【0009】

そして、かかる断面係数を高めるには、ルーフサイド部分の断面サイズを大きくするということになり、その分、ルーフサイド部分が車室側にはみ出して車室スペースを犠牲にする。また、乗員の乗降開口が小さくなると共に、深絞りプレス成形を要求することになる。

【0010】

そこで、本発明は、車体が横転した場合での乗員スペースの確保において、ルーフサイド部分の断面係数を高めるために、車室スペースを犠牲にしたり、深絞りのプレス成形を求めたりすることなく、ルーフサイド部分の荷重の吸収と分散の効率を高めてルーフサイド部分の侵入が少なくなるように構成している。

【課題を解決するための手段】

【0011】

本発明に係る車体のルーフサイド構造は、車体前後方向に互いに離間して配設されたピラー間を橋渡すように設置することによりルーフパネルの車幅方向外側縁部を支持する強度部材としてのルーフサイドレールを備えた車体のルーフサイド構造であって、前記ルーフサイドレールが、車体外側に位置するアウタパネルと車室側に位置するインナパネルとを当該両パネルに形成した接合フランジ同士を接合することにより形成された閉断面形状を有して構成されており、且つ、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、A≦Bとなるように構成したことを特徴とする。

【0012】

従って、自動車の横転現象によりルーフサイドレールが受けた曲げ方向の入力荷重の一部は、低剛性のアウタパネルが圧壊変形することにより吸収することになり、残りの入力荷重を高剛性のインナパネルに曲げ反力により受けることになる。この結果、ルーフサイドレールは、インナパネルの曲げ反力により梁機能を果たさせて折れることがなく横転現象による入力荷重を吸収するため、梁機能の始点となるフロントピラーなどのピラー類に大きな負担を掛けさせないことになる。

【0013】

従って、ルーフサイドレール、或いはフロントピラーなどのピラー類は、その閉断面サイズの拡大による断面係数の増大対策を採ることなく、自動車の開発上求められている車体質量の2.5〜4倍程度の評価基準を満足する車体強度を達成することができる。

【0014】

しかも、ルーフサイドレールは勿論、センターピラーなどのピラー類は、その閉断面積拡大による断面係数の増大対策を採ることがないことから、車室スペースを犠牲にすることや乗員の乗降開口を小さくさせることがないことになる。加えて、ルーフサイドレールは、インナパネルが高剛性に構成されていることから、自動車の側突対策も十分取られていることになる。

【0015】

また、上述のアウタパネルの降伏点×板厚=Aとインナパネルの降伏点×板厚=BとをA≦Bに構成するように、一の実施の形態におけるインナパネルの板厚は、アウタパネルの板厚より厚く構成している。

【0016】

かかる構成により、インナパネルは、板厚を厚くすることにより、アウタパネルに対して、高剛性構造を達成することができる。

【0017】

また、上述のアウタパネルの降伏点×板厚=Aとインナパネルの降伏点×板厚=BとをA≦Bに構成するために、他の実施の形態におけるインナパネルは、その降伏点がアウタパネルの降伏点に対して高くなる材質を用いて構成している。

【0018】

かかる構成により、インナパネルは、高降伏点の材質を用いたことにより、アウタパネルに対して、高剛性構造を達成することができる。

【0019】

また、上述のアウタパネルの降伏点×板厚=Aとインナパネルの降伏点×板厚=BとをA≦Bに構成するように、他の実施の形態におけるインナパネルは、別体構成のレインフォース材を接合することにより構成している。

【0020】

かかる構成により、インナパネルは、別体構成のレインフォース材を接合したことにより、アウタパネルに対して、高剛性構造を達成することができる。

【0021】

また、上述のアウタパネルの降伏点×板厚=Aとインナパネルの降伏点×板厚=BとをA≦Bに構成すべく、更に他の実施の形態のインナパネルは、車体前後方向に延在する凹状又は凸状のインナパネル側ビード部を一体形成することにより構成している。

【0022】

かかる構成により、インナパネルは、車体前後方向に延在するように一体形成された凹状または凸状のインナパネル側ビード部を有することにより、折れ変形が抑制されて、アウタパネルに対して、高剛性構造を達成することができる。

【0023】

また、上述のアウタパネルの降伏点×板厚=Aとインナパネルの降伏点×板厚=BとをA≦Bに構成するように、他の実施の形態として、アウタパネルは、車体上下方向に延在する凹状または凸状のアウタパネル側ビード部を一体形成することにより構成している。

【0024】

かかる構成により、アウタパネルが一体形成されたアウタパネル側ビード部を有することにより折れ変形が促進されて、結果的に、アウタパネルに対するインナパネルの高剛性構造は達成されることになる。

【発明の効果】

【0025】

本発明は、自動車が横転したことによりルーフサイドレールが受けた曲げ方向の入力荷重を、低剛性のアウタパネルが圧壊変形することにより吸収している。また、残りの入力荷重は、高剛性のインナパネルの復元力である曲げ反力により受けることができる。この結果、ルーフサイドレールは、インナパネルの曲げ反力により梁機能を果し得て、折れることがなく自動車の横転による入力荷重を吸収できると共に、フロントピラーなどのピラー類に大きな負担を掛けさせなくすることができる。

【0026】

従って、ルーフサイドレール及びフロントピラーなどのピラー類は、その断面サイズ拡大による断面係数を増やさずに、自動車の開発上求められている車体質量の2.5〜4倍程度の評価基準を満足する車体強度を達成することができる。しかも、ルーフサイドレール及びフロントピラーなどのピラー類は、その閉断面サイズを拡大することないことから、深絞りのプレス成形をせず且つ車室スペースを犠牲にすることや乗員の乗降開口を小さくさせることがないことになる。加えて、ルーフサイドレールは、インナパネルが高剛性に構成されていることから、自動車の側突対策も十分取られていることになる。

【図面の簡単な説明】

【0027】

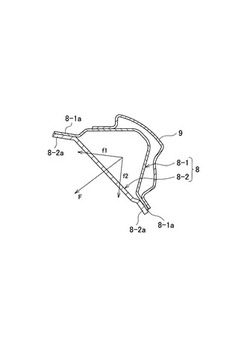

【図1】本実施の形態を乗用自動車に適用した場合の一実施例におけるルーフ近傍の車体骨格を描画した概略斜視図である。

【図2】図1におけるルーフ近傍の車体骨格を描画した分解斜視図である。

【図3】本実施の形態に係る実施例1における図1のA−A断面図である。

【図4】本実施の形態に係る実施例2における図1のA−A断面図である。

【図5】本実施の形態に係る実施例3における図1のA−A断面図である。

【図6】同じく、本実施の形態に係る実施例3におけるインナパネルを描画した概略斜視図である。

【図7】本実施の形態に係る実施例4における図1のA−A断面図である。

【図8】同じく、本実施の形態に係る実施例4におけるアウタパネルを描画した概略斜視図である。

【図9】本実施の形態に係る実施例5における図1のA−A断面図である。

【発明を実施するための形態】

【0028】

本実施の形態における自動車のルーフサイド構造は、ルーフサイドレールを構成するアウタパネル側の弱剛性構造により自動車の横転による衝撃を圧壊変形して吸収している。又、本実施の形態における自動車のルーフサイド構造は、インナパネル側の高剛性構造で、引張力よる復元力である曲げ反力を発生させる構成にしている。

【0029】

次に、図を用いて、本実施の形態を乗用車に適用した場合の実施例について、説明する。 先ず、図1及び図2において、自動車の車体1は、ルーフパネル2が車室3の天井部を形成している。ルーフパネル2は、その車幅方向外側縁部をルーフサイド部4が支持されて構成している。

【0030】

さらに、ルーフサイド部4は、自動車の前方から後方にかけて順次配設されたフロントピラー5、センターピラー6およびリアーピラー7のピラー類によって支持されている。 そして、ルーフサイド部4は、車体1の前後方向に長手となって延在するルーフサイドレール8と、ルーフサイドレール8の車体外側を覆うように接合された外板9とを有して構成している(図3参照)。

【0031】

ルーフサイドレール8は、車体1の外側に位置するアウタパネル8−1及び車室3側に配設されたインナパネル8−2とを有して構成しており、アウタパネル8−1の接合フランジ部8−1a及びインナパネル8−2の接合フランジ8−2a同士を接合することにより形成された閉断面構成となっている。そして、アウタパネル8−1は、車体1の外方に突出するように断面略ハット型を呈して構成しており、インナパネル8−2は、車室側に配設された略平板状を呈して構成している。

【0032】

さらに、ルーフサイドレール8は、その中央部がセンターピラー6のインナパネル6a及びアウタパネル6bとが車体内外から挟合されると共に、その両端部にそれぞれフロントピラー5及びリアーピラー7が接合されることによって、支持されている。

【0033】

上述の実施例1においては、ルーフサイドレール8は、アウタパネル8−1の降伏点×板厚=Aに対して、インナパネル8−2の降伏点×板厚=Bが、A≦Bとなるように構成されている。この点から、アウタパネル8−1は、例えば引張強度が590MPa級で板厚が1.0mmの鋼板材にて構成している。又、インナパネル8−2は、例えば引張強度が980MPa級で板厚が1.2mmの鋼板材にて構成している。

【0034】

従って、アウタパネル8−1において、アウタパネル8−1側は低剛性構造となり、逆に、インナパネル8−2は高剛性構造となる。この結果、自動車が横転したことによりルーフサイドレール8に衝撃力としての荷重Fが入力された場合、衝撃力としての荷重Fは、車体1の車幅方向の分力f1と、車体1の上下方向の分力f2としてルーフサイドレール8に及ぼされる。

【0035】

そして、荷重Fは低剛性に構成されたアウタパネル8−1がクッション材となって圧壊することによってクッション材となり吸収され減少する。減少した荷重Fの両分力f1およびf2のうち、分力f1は、インナパネル8−2の曲げ力として作用することになる。かかる曲げ力は、インナパネル8−2が高剛性に構成されていることから、インナパネル8−2の復元力としての引張反力として吸収されることになる。分力f2はセンターピラーの復元力としての曲げ反力として吸収されることになる。

【0036】

そして、もしも自動車が横転したことにより発生した荷重が非常に高荷重となってアウタパネル8−1の圧壊及びインナパネルの引張反力により吸収できない場合には、フロントピラー5、センターピラー6或いはリアーピラー7が受けることになる。しかし、フロントピラー5センターピラー6或いはリアーピラー7が受ける荷重は、ルーフサイドレール8により吸収し得なかった残余の荷重であることから、フロントピラー5、センターピラー6或いはリアーピラー7が吸収すべき荷重を減少させることができる。

【0037】

又、もし自動車が側突したような場合には、たとえ、アウタパネル8−1が低剛性構造となっていたとしても、自動車の側突故による荷重は、高剛性構造となっているインナパネル8−2によって十分受けることができる。

【0038】

なお、上述の実施例1においては、アウタパネル8−1とインナパネル8−2とは、降伏点および板厚を互いに異なる値にして、A≦Bに構成したが、降伏点および板厚の一方を異なる値に選択することによっても実現できる。

【0039】

以上の構成により、自動車が横転したことによりルーフサイドレール8が受けた曲げ方向に入力された衝撃力としての荷重を、低剛性のアウタパネル8−1が圧壊変形することにより吸収することになる。また、分力f2は、高剛性のインナパネル8−2の復元力としての曲げ反力により受けることができる。この結果、ルーフサイドレール8は、インナパネル8−1の曲げ反力により梁機能を果し得て、折れることがなく自動車の横転により入力された衝撃力としての荷重を吸収することができる。

【0040】

しかし、フロントピラー5センターピラー6或いはリアーピラー7が受ける荷重はルーフサイドレール8により吸収し得なかった残余の荷重であることから、フロントピラー5、センターピラー6或いはリアーピラー7が吸収すべき荷重を減少させることができる。従って、ルーフサイドレール8及びフロントピラー5、センターピラー6或いはリアーピラー7が構成するピラー類は、その断面サイズの拡大による断面係数の増大対策を採ることなく、車体質量の2.5〜4倍程度の評価基準を満足することができる。

【0041】

しかも、ルーフサイドレール8及びフロントピラー5、センターピラー6或いはリアーピラー7が構成するピラー類は、その断面サイズ拡大による断面係数の増大対策を採ることがない。従って、ルーフサイドレール及びセンターピラーなどのピラー類は、深絞りによるプレス成形をせずとも成形でき、且つ車室スペースを犠牲にすることや乗員の乗降開口を小さくさせることがないことになる。

【0042】

次に、図4から図9までを用いて、他の実施例について説明する。先ず、図4に示す実施例2においては、ルーフサイドレール8を構成するインナパネル8−2について、アウタパネル8−1に対して、降伏点としての圧壊強度及び又は厚板の鋼板材を使用する。と共に、インナパネル8−2の閉断面内において車体1の前後方向に延在するように、別体構成のレインフォース材10を接合して構成している。

【0043】

かかる構成により、インナパネル8−2は、別体構成のレインフォース材10を接合したことにより、アウタパネルに対して、高剛性構造を達成することができる。また、かかる構成により、インナパネル8−2とアウタパネル8−2との圧壊強度及び厚板が同等の鋼板材を使用した上で、インナパネル8−2に別体構成のレインフォース材10を接合する構成にしても実現することができる。

【0044】

図5及び図6に示す実施例3においては、前述のA≦Bに構成すべく、インナパネル8−2には、車体前後方向に延在する閉断面側に凸状となったインナパネル側ビード部11が一体形成されている。かかる構成により、インナパネル8−2は、車体前後方向に延在するように一体形成された閉断面側に凸状のインナパネル側ビード部11を有することにより、折れ変形の抑制による高剛性構造を達成することができる。

【0045】

上述の実施例3は、インナパネル8−2に一体形成したインナパネル側ビード部11は、閉断面側に凹状に形成して構成しても、上述の凸状のインナパネル側ビード部11と同様に、折れ変形の抑制よる高剛性構造を達成することができる。

【0046】

図7及び図8に示す実施例4におけるアウタパネル8−1は、上述のA≦Bに構成するように、車体1の上下方向に延在するように閉断面側に凸状のアウタパネル側ビード部12を一体形成して構成している。かかる構成により、アウタパネル8−1が一体形成のアウタパネル側ビード部12を有することにより折れ変形が促進されて、結果的に、アウタパネル8−1の低剛性構造が達成されることになる。

【0047】

実施例4の変形例として、アウタパネル側ビード部12は、閉断面側に凹状に形成して構成しても、上述の凸状のアウタパネル側ビード部12と同様に、折れ変形を抑制でき、結果的に、アウタパネル8−1の低剛性構造が達成されることになる。

【0048】

図9に示す実施例5は、いわば上述した図5及び図6に示す実施例3と図7及び図8に示す実施例4を組み合わせて構成している。従って、インナパネル8−2は、インナパネル側ビード部11を有することにより、折れ変形が抑制される構成となっていると共に、アウタパネル8−1は、アウタパネル側ビード部12を有することにより、折れ変形が促進される構成となっている。

【0049】

この結果、上述のアウタパネル8−1の降伏点×板厚=Aとインナパネル8−2の降伏点×板厚=Bとが、A≦Bになるように構成されていることになる。この場合、実施例1のように、アウタパネル8−1は、例えば、引張強度が590MPa級で板厚が1.0mmの鋼板材にて構成している。これに対し、インナパネル8−2は、例えば、降伏点としての圧壊強度が980MPa級で板厚が1.2mmの鋼板材にて構成している。

【0050】

なお、上述の実施例1〜実施例5は、いずれも、ピラー類として、フロントピラー5、センターピラー6及びリアーピラー7を有する乗用車に適用した場合であるが、センターピラー6を有さない貨物自動車の車体のルーフサイド構造にも適用するもことができる。

【産業上の利用可能性】

【0051】

以上説明した本実施の形態は、センターピラー等のピラー類の断面係数を高めて車体が横転した場合に乗員スペースの確保をし且つ深絞りのプレス成形を求めることなく、ルーフサイド部分の剛性を高めてルーフサイド部分の変形が少なくなるように構成することができる。したがって、本実施の形態は、自動車における車体のルーフサイド構造等に好適であるといえる。

【符号の説明】

【0052】

1 車体

2 ルーフパネル

3 車室

4 ルーフサイド部

5 フロントピラー(ピラー類)

6 センターピラー(ピラー類)

7 リアーピラー(ピラー類)

8 ルーフサイドレール

8−1 アウタパネル

8−2 インナパネル

10 レインフォース材

11 インナ側ビード部

12 アウタ側ビード部

【技術分野】

【0001】

本発明は、自動車における車体のルーフサイド構造に関するものである。

【背景技術】

【0002】

自動車が横転(ロールオーバー)した際、車中の乗員を安全に保護するためには、自動車の車体は、所定の車体反力を有する構造にしておかなければならない。

【0003】

そこで、従来の安全基準によれば、当該車体反力は、車体質量の1.5倍程度の強度を持つように求められている。しかし、最近になって、自動車の横転事態が多発しているということに鑑み、自動車の開発スペックとしては、上記安全基準より高水準の基準を求めるようになってきており、これによれば、車体強度は車体質量の2.5〜4倍程度を達成するよう求められている。

【0004】

そして、かかる高水準の評価基準を達成して、車体が横転した際の乗員スペース確保をするには、ルーフサイド部分を高剛性にすることにより、ルーフサイド部分の侵入を少なくする構造にすることが望ましいとされている。

【0005】

かかる点に鑑み、従来、車体前後方向に長手とされた強度部材が車体のルーフパネルの車幅方向外側縁部に設けられた車体のルーフサイド構造において、次に記載する技術が提案されている(特許文献1参照)。すなわち、かかる技術は、フロントピラーとセンターピラーとの間におけるルーフサイド部分に低剛性部分を形成して、この低剛性部分が荷重を受けて所定量車室内側へ変形する変形両端間に、2つの荷重入力点を設定して構成している。

【0006】

したがって、かかる技術は、ルーフサイド部分が受けた荷重を2つの荷重入力点で受けて集中荷重の発生を防ぐことにより、フロントピラー又はセンターピラーに流すことによって、当該荷重を受けさせる構造にしている。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−62713号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

しかし、上記従来の技術においては、ルーフサイド部分が受けた荷重は、突出した凸部を設けた2つの荷重入力点で受けて集中荷重の発生を防ぐことにより、フロントピラー又はセンターピラーに流すことによって、ルーフサイド部分における発生モーメントを小さくすることによって、ルーフサイド部分の変形を少なくすべく構成している。したがって、かかる従来の技術において、上述の車体質量の2.5から4倍程度の評価基準を達成するには、ルーフサイド部分は、凸部を設けるための空間を確保した上で、断面係数を高めた構造にして当該荷重に対する変形を抑制するという構成を採ることになる。

【0009】

そして、かかる断面係数を高めるには、ルーフサイド部分の断面サイズを大きくするということになり、その分、ルーフサイド部分が車室側にはみ出して車室スペースを犠牲にする。また、乗員の乗降開口が小さくなると共に、深絞りプレス成形を要求することになる。

【0010】

そこで、本発明は、車体が横転した場合での乗員スペースの確保において、ルーフサイド部分の断面係数を高めるために、車室スペースを犠牲にしたり、深絞りのプレス成形を求めたりすることなく、ルーフサイド部分の荷重の吸収と分散の効率を高めてルーフサイド部分の侵入が少なくなるように構成している。

【課題を解決するための手段】

【0011】

本発明に係る車体のルーフサイド構造は、車体前後方向に互いに離間して配設されたピラー間を橋渡すように設置することによりルーフパネルの車幅方向外側縁部を支持する強度部材としてのルーフサイドレールを備えた車体のルーフサイド構造であって、前記ルーフサイドレールが、車体外側に位置するアウタパネルと車室側に位置するインナパネルとを当該両パネルに形成した接合フランジ同士を接合することにより形成された閉断面形状を有して構成されており、且つ、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、A≦Bとなるように構成したことを特徴とする。

【0012】

従って、自動車の横転現象によりルーフサイドレールが受けた曲げ方向の入力荷重の一部は、低剛性のアウタパネルが圧壊変形することにより吸収することになり、残りの入力荷重を高剛性のインナパネルに曲げ反力により受けることになる。この結果、ルーフサイドレールは、インナパネルの曲げ反力により梁機能を果たさせて折れることがなく横転現象による入力荷重を吸収するため、梁機能の始点となるフロントピラーなどのピラー類に大きな負担を掛けさせないことになる。

【0013】

従って、ルーフサイドレール、或いはフロントピラーなどのピラー類は、その閉断面サイズの拡大による断面係数の増大対策を採ることなく、自動車の開発上求められている車体質量の2.5〜4倍程度の評価基準を満足する車体強度を達成することができる。

【0014】

しかも、ルーフサイドレールは勿論、センターピラーなどのピラー類は、その閉断面積拡大による断面係数の増大対策を採ることがないことから、車室スペースを犠牲にすることや乗員の乗降開口を小さくさせることがないことになる。加えて、ルーフサイドレールは、インナパネルが高剛性に構成されていることから、自動車の側突対策も十分取られていることになる。

【0015】

また、上述のアウタパネルの降伏点×板厚=Aとインナパネルの降伏点×板厚=BとをA≦Bに構成するように、一の実施の形態におけるインナパネルの板厚は、アウタパネルの板厚より厚く構成している。

【0016】

かかる構成により、インナパネルは、板厚を厚くすることにより、アウタパネルに対して、高剛性構造を達成することができる。

【0017】

また、上述のアウタパネルの降伏点×板厚=Aとインナパネルの降伏点×板厚=BとをA≦Bに構成するために、他の実施の形態におけるインナパネルは、その降伏点がアウタパネルの降伏点に対して高くなる材質を用いて構成している。

【0018】

かかる構成により、インナパネルは、高降伏点の材質を用いたことにより、アウタパネルに対して、高剛性構造を達成することができる。

【0019】

また、上述のアウタパネルの降伏点×板厚=Aとインナパネルの降伏点×板厚=BとをA≦Bに構成するように、他の実施の形態におけるインナパネルは、別体構成のレインフォース材を接合することにより構成している。

【0020】

かかる構成により、インナパネルは、別体構成のレインフォース材を接合したことにより、アウタパネルに対して、高剛性構造を達成することができる。

【0021】

また、上述のアウタパネルの降伏点×板厚=Aとインナパネルの降伏点×板厚=BとをA≦Bに構成すべく、更に他の実施の形態のインナパネルは、車体前後方向に延在する凹状又は凸状のインナパネル側ビード部を一体形成することにより構成している。

【0022】

かかる構成により、インナパネルは、車体前後方向に延在するように一体形成された凹状または凸状のインナパネル側ビード部を有することにより、折れ変形が抑制されて、アウタパネルに対して、高剛性構造を達成することができる。

【0023】

また、上述のアウタパネルの降伏点×板厚=Aとインナパネルの降伏点×板厚=BとをA≦Bに構成するように、他の実施の形態として、アウタパネルは、車体上下方向に延在する凹状または凸状のアウタパネル側ビード部を一体形成することにより構成している。

【0024】

かかる構成により、アウタパネルが一体形成されたアウタパネル側ビード部を有することにより折れ変形が促進されて、結果的に、アウタパネルに対するインナパネルの高剛性構造は達成されることになる。

【発明の効果】

【0025】

本発明は、自動車が横転したことによりルーフサイドレールが受けた曲げ方向の入力荷重を、低剛性のアウタパネルが圧壊変形することにより吸収している。また、残りの入力荷重は、高剛性のインナパネルの復元力である曲げ反力により受けることができる。この結果、ルーフサイドレールは、インナパネルの曲げ反力により梁機能を果し得て、折れることがなく自動車の横転による入力荷重を吸収できると共に、フロントピラーなどのピラー類に大きな負担を掛けさせなくすることができる。

【0026】

従って、ルーフサイドレール及びフロントピラーなどのピラー類は、その断面サイズ拡大による断面係数を増やさずに、自動車の開発上求められている車体質量の2.5〜4倍程度の評価基準を満足する車体強度を達成することができる。しかも、ルーフサイドレール及びフロントピラーなどのピラー類は、その閉断面サイズを拡大することないことから、深絞りのプレス成形をせず且つ車室スペースを犠牲にすることや乗員の乗降開口を小さくさせることがないことになる。加えて、ルーフサイドレールは、インナパネルが高剛性に構成されていることから、自動車の側突対策も十分取られていることになる。

【図面の簡単な説明】

【0027】

【図1】本実施の形態を乗用自動車に適用した場合の一実施例におけるルーフ近傍の車体骨格を描画した概略斜視図である。

【図2】図1におけるルーフ近傍の車体骨格を描画した分解斜視図である。

【図3】本実施の形態に係る実施例1における図1のA−A断面図である。

【図4】本実施の形態に係る実施例2における図1のA−A断面図である。

【図5】本実施の形態に係る実施例3における図1のA−A断面図である。

【図6】同じく、本実施の形態に係る実施例3におけるインナパネルを描画した概略斜視図である。

【図7】本実施の形態に係る実施例4における図1のA−A断面図である。

【図8】同じく、本実施の形態に係る実施例4におけるアウタパネルを描画した概略斜視図である。

【図9】本実施の形態に係る実施例5における図1のA−A断面図である。

【発明を実施するための形態】

【0028】

本実施の形態における自動車のルーフサイド構造は、ルーフサイドレールを構成するアウタパネル側の弱剛性構造により自動車の横転による衝撃を圧壊変形して吸収している。又、本実施の形態における自動車のルーフサイド構造は、インナパネル側の高剛性構造で、引張力よる復元力である曲げ反力を発生させる構成にしている。

【0029】

次に、図を用いて、本実施の形態を乗用車に適用した場合の実施例について、説明する。 先ず、図1及び図2において、自動車の車体1は、ルーフパネル2が車室3の天井部を形成している。ルーフパネル2は、その車幅方向外側縁部をルーフサイド部4が支持されて構成している。

【0030】

さらに、ルーフサイド部4は、自動車の前方から後方にかけて順次配設されたフロントピラー5、センターピラー6およびリアーピラー7のピラー類によって支持されている。 そして、ルーフサイド部4は、車体1の前後方向に長手となって延在するルーフサイドレール8と、ルーフサイドレール8の車体外側を覆うように接合された外板9とを有して構成している(図3参照)。

【0031】

ルーフサイドレール8は、車体1の外側に位置するアウタパネル8−1及び車室3側に配設されたインナパネル8−2とを有して構成しており、アウタパネル8−1の接合フランジ部8−1a及びインナパネル8−2の接合フランジ8−2a同士を接合することにより形成された閉断面構成となっている。そして、アウタパネル8−1は、車体1の外方に突出するように断面略ハット型を呈して構成しており、インナパネル8−2は、車室側に配設された略平板状を呈して構成している。

【0032】

さらに、ルーフサイドレール8は、その中央部がセンターピラー6のインナパネル6a及びアウタパネル6bとが車体内外から挟合されると共に、その両端部にそれぞれフロントピラー5及びリアーピラー7が接合されることによって、支持されている。

【0033】

上述の実施例1においては、ルーフサイドレール8は、アウタパネル8−1の降伏点×板厚=Aに対して、インナパネル8−2の降伏点×板厚=Bが、A≦Bとなるように構成されている。この点から、アウタパネル8−1は、例えば引張強度が590MPa級で板厚が1.0mmの鋼板材にて構成している。又、インナパネル8−2は、例えば引張強度が980MPa級で板厚が1.2mmの鋼板材にて構成している。

【0034】

従って、アウタパネル8−1において、アウタパネル8−1側は低剛性構造となり、逆に、インナパネル8−2は高剛性構造となる。この結果、自動車が横転したことによりルーフサイドレール8に衝撃力としての荷重Fが入力された場合、衝撃力としての荷重Fは、車体1の車幅方向の分力f1と、車体1の上下方向の分力f2としてルーフサイドレール8に及ぼされる。

【0035】

そして、荷重Fは低剛性に構成されたアウタパネル8−1がクッション材となって圧壊することによってクッション材となり吸収され減少する。減少した荷重Fの両分力f1およびf2のうち、分力f1は、インナパネル8−2の曲げ力として作用することになる。かかる曲げ力は、インナパネル8−2が高剛性に構成されていることから、インナパネル8−2の復元力としての引張反力として吸収されることになる。分力f2はセンターピラーの復元力としての曲げ反力として吸収されることになる。

【0036】

そして、もしも自動車が横転したことにより発生した荷重が非常に高荷重となってアウタパネル8−1の圧壊及びインナパネルの引張反力により吸収できない場合には、フロントピラー5、センターピラー6或いはリアーピラー7が受けることになる。しかし、フロントピラー5センターピラー6或いはリアーピラー7が受ける荷重は、ルーフサイドレール8により吸収し得なかった残余の荷重であることから、フロントピラー5、センターピラー6或いはリアーピラー7が吸収すべき荷重を減少させることができる。

【0037】

又、もし自動車が側突したような場合には、たとえ、アウタパネル8−1が低剛性構造となっていたとしても、自動車の側突故による荷重は、高剛性構造となっているインナパネル8−2によって十分受けることができる。

【0038】

なお、上述の実施例1においては、アウタパネル8−1とインナパネル8−2とは、降伏点および板厚を互いに異なる値にして、A≦Bに構成したが、降伏点および板厚の一方を異なる値に選択することによっても実現できる。

【0039】

以上の構成により、自動車が横転したことによりルーフサイドレール8が受けた曲げ方向に入力された衝撃力としての荷重を、低剛性のアウタパネル8−1が圧壊変形することにより吸収することになる。また、分力f2は、高剛性のインナパネル8−2の復元力としての曲げ反力により受けることができる。この結果、ルーフサイドレール8は、インナパネル8−1の曲げ反力により梁機能を果し得て、折れることがなく自動車の横転により入力された衝撃力としての荷重を吸収することができる。

【0040】

しかし、フロントピラー5センターピラー6或いはリアーピラー7が受ける荷重はルーフサイドレール8により吸収し得なかった残余の荷重であることから、フロントピラー5、センターピラー6或いはリアーピラー7が吸収すべき荷重を減少させることができる。従って、ルーフサイドレール8及びフロントピラー5、センターピラー6或いはリアーピラー7が構成するピラー類は、その断面サイズの拡大による断面係数の増大対策を採ることなく、車体質量の2.5〜4倍程度の評価基準を満足することができる。

【0041】

しかも、ルーフサイドレール8及びフロントピラー5、センターピラー6或いはリアーピラー7が構成するピラー類は、その断面サイズ拡大による断面係数の増大対策を採ることがない。従って、ルーフサイドレール及びセンターピラーなどのピラー類は、深絞りによるプレス成形をせずとも成形でき、且つ車室スペースを犠牲にすることや乗員の乗降開口を小さくさせることがないことになる。

【0042】

次に、図4から図9までを用いて、他の実施例について説明する。先ず、図4に示す実施例2においては、ルーフサイドレール8を構成するインナパネル8−2について、アウタパネル8−1に対して、降伏点としての圧壊強度及び又は厚板の鋼板材を使用する。と共に、インナパネル8−2の閉断面内において車体1の前後方向に延在するように、別体構成のレインフォース材10を接合して構成している。

【0043】

かかる構成により、インナパネル8−2は、別体構成のレインフォース材10を接合したことにより、アウタパネルに対して、高剛性構造を達成することができる。また、かかる構成により、インナパネル8−2とアウタパネル8−2との圧壊強度及び厚板が同等の鋼板材を使用した上で、インナパネル8−2に別体構成のレインフォース材10を接合する構成にしても実現することができる。

【0044】

図5及び図6に示す実施例3においては、前述のA≦Bに構成すべく、インナパネル8−2には、車体前後方向に延在する閉断面側に凸状となったインナパネル側ビード部11が一体形成されている。かかる構成により、インナパネル8−2は、車体前後方向に延在するように一体形成された閉断面側に凸状のインナパネル側ビード部11を有することにより、折れ変形の抑制による高剛性構造を達成することができる。

【0045】

上述の実施例3は、インナパネル8−2に一体形成したインナパネル側ビード部11は、閉断面側に凹状に形成して構成しても、上述の凸状のインナパネル側ビード部11と同様に、折れ変形の抑制よる高剛性構造を達成することができる。

【0046】

図7及び図8に示す実施例4におけるアウタパネル8−1は、上述のA≦Bに構成するように、車体1の上下方向に延在するように閉断面側に凸状のアウタパネル側ビード部12を一体形成して構成している。かかる構成により、アウタパネル8−1が一体形成のアウタパネル側ビード部12を有することにより折れ変形が促進されて、結果的に、アウタパネル8−1の低剛性構造が達成されることになる。

【0047】

実施例4の変形例として、アウタパネル側ビード部12は、閉断面側に凹状に形成して構成しても、上述の凸状のアウタパネル側ビード部12と同様に、折れ変形を抑制でき、結果的に、アウタパネル8−1の低剛性構造が達成されることになる。

【0048】

図9に示す実施例5は、いわば上述した図5及び図6に示す実施例3と図7及び図8に示す実施例4を組み合わせて構成している。従って、インナパネル8−2は、インナパネル側ビード部11を有することにより、折れ変形が抑制される構成となっていると共に、アウタパネル8−1は、アウタパネル側ビード部12を有することにより、折れ変形が促進される構成となっている。

【0049】

この結果、上述のアウタパネル8−1の降伏点×板厚=Aとインナパネル8−2の降伏点×板厚=Bとが、A≦Bになるように構成されていることになる。この場合、実施例1のように、アウタパネル8−1は、例えば、引張強度が590MPa級で板厚が1.0mmの鋼板材にて構成している。これに対し、インナパネル8−2は、例えば、降伏点としての圧壊強度が980MPa級で板厚が1.2mmの鋼板材にて構成している。

【0050】

なお、上述の実施例1〜実施例5は、いずれも、ピラー類として、フロントピラー5、センターピラー6及びリアーピラー7を有する乗用車に適用した場合であるが、センターピラー6を有さない貨物自動車の車体のルーフサイド構造にも適用するもことができる。

【産業上の利用可能性】

【0051】

以上説明した本実施の形態は、センターピラー等のピラー類の断面係数を高めて車体が横転した場合に乗員スペースの確保をし且つ深絞りのプレス成形を求めることなく、ルーフサイド部分の剛性を高めてルーフサイド部分の変形が少なくなるように構成することができる。したがって、本実施の形態は、自動車における車体のルーフサイド構造等に好適であるといえる。

【符号の説明】

【0052】

1 車体

2 ルーフパネル

3 車室

4 ルーフサイド部

5 フロントピラー(ピラー類)

6 センターピラー(ピラー類)

7 リアーピラー(ピラー類)

8 ルーフサイドレール

8−1 アウタパネル

8−2 インナパネル

10 レインフォース材

11 インナ側ビード部

12 アウタ側ビード部

【特許請求の範囲】

【請求項1】

車体前後方向に互いに離間して配設されたピラー間を橋渡すように設置することによりルーフパネルの車幅方向外側縁部を支持する強度部材としてのルーフサイドレールを備えた車体のルーフサイド構造であって、前記ルーフサイドレールが、車体外側に位置するアウタパネルと車室側に位置するインナパネルとを当該両パネルに形成した接合フランジ同士を接合することにより形成された閉断面形状を有して構成されており、且つ、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

となるように構成したことを特徴とする車体のルーフサイド構造。

【請求項2】

前記インナパネルの板厚を、前記アウタパネルの板厚より厚くすることにより、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

になるように構成したことを特徴とする請求項1に記載の車体のルーフサイド構造。

【請求項3】

前記アウタパネルの降伏点に対して、前記インナパネルの降伏点の方が高くなる材質を用いて、前記インナパネルを構成することにより、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

になるように構成したことを特徴とする請求項1又は2に記載の車体のルーフサイド構造。

【請求項4】

前記インナパネルに別体構成のレインフォースを接合することにより、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

になるように構成したことを特徴とする請求項1から請求項3のいずれか一に記載の車体のルーフサイド構造。

【請求項5】

前記インナパネルに、車体前後方向に延在する凹状若しくは凸状のインナパネル側ビード部を一体形成することにより、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

になるように構成したことを特徴とする請求項1から請求項4のいずれか一に記載の車体のルーフサイド構造。

【請求項6】

前記アウタパネルに、車体上下方向に延在する凹状若しくは凸状のアウタパネル側ビード部を一体形成することにより、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

になるように構成したことを特徴とする請求項1から請求項5のいずれか一に記載の車体のルーフサイド構造。

【請求項1】

車体前後方向に互いに離間して配設されたピラー間を橋渡すように設置することによりルーフパネルの車幅方向外側縁部を支持する強度部材としてのルーフサイドレールを備えた車体のルーフサイド構造であって、前記ルーフサイドレールが、車体外側に位置するアウタパネルと車室側に位置するインナパネルとを当該両パネルに形成した接合フランジ同士を接合することにより形成された閉断面形状を有して構成されており、且つ、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

となるように構成したことを特徴とする車体のルーフサイド構造。

【請求項2】

前記インナパネルの板厚を、前記アウタパネルの板厚より厚くすることにより、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

になるように構成したことを特徴とする請求項1に記載の車体のルーフサイド構造。

【請求項3】

前記アウタパネルの降伏点に対して、前記インナパネルの降伏点の方が高くなる材質を用いて、前記インナパネルを構成することにより、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

になるように構成したことを特徴とする請求項1又は2に記載の車体のルーフサイド構造。

【請求項4】

前記インナパネルに別体構成のレインフォースを接合することにより、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

になるように構成したことを特徴とする請求項1から請求項3のいずれか一に記載の車体のルーフサイド構造。

【請求項5】

前記インナパネルに、車体前後方向に延在する凹状若しくは凸状のインナパネル側ビード部を一体形成することにより、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

になるように構成したことを特徴とする請求項1から請求項4のいずれか一に記載の車体のルーフサイド構造。

【請求項6】

前記アウタパネルに、車体上下方向に延在する凹状若しくは凸状のアウタパネル側ビード部を一体形成することにより、前記アウタパネルの降伏点×板厚=Aに対して前記インナパネルの降伏点×板厚=Bが、

A≦B

になるように構成したことを特徴とする請求項1から請求項5のいずれか一に記載の車体のルーフサイド構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2011−218979(P2011−218979A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−90681(P2010−90681)

【出願日】平成22年4月9日(2010.4.9)

【出願人】(000178804)ユニプレス株式会社 (83)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月9日(2010.4.9)

【出願人】(000178804)ユニプレス株式会社 (83)

【Fターム(参考)】

[ Back to top ]