車体の接合部構造

【課題】車体の接合部における安定した車体の接合部構造を得る。

【解決手段】電着塗装による塗装の膜厚以上の高さがある突起としてのエンボス16A及びエンボス16Bがフランジ部12Aにおける接合面12Cに設けられている。これにより、フランジ部12Aとフランジ部14Aとの隙間に入り込んだ電着塗装による接着効果は、エンボス16A及びエンボス16Bの周辺で生じることとなり、電着塗装の接着効果による剛性のばらつきをコントロールすることが可能となる。その結果、安定した振動特性を得ることが可能となる。

【解決手段】電着塗装による塗装の膜厚以上の高さがある突起としてのエンボス16A及びエンボス16Bがフランジ部12Aにおける接合面12Cに設けられている。これにより、フランジ部12Aとフランジ部14Aとの隙間に入り込んだ電着塗装による接着効果は、エンボス16A及びエンボス16Bの周辺で生じることとなり、電着塗装の接着効果による剛性のばらつきをコントロールすることが可能となる。その結果、安定した振動特性を得ることが可能となる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電着塗装が施された車体の接合部構造に関する。

【背景技術】

【0002】

車体における各種部材を溶接で接合した後に、車体の錆の発生を防止すべく下塗り塗装を施すことが知られている(例えば、特許文献1を参照)。

【0003】

この下塗り塗装としては、塗装の膜厚を安定させやすく、かつ塗装の垂れが生じにくい電着塗装が広く用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−4590号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、各種部材を溶接で接合すると、部材表面における凹凸や溶接による歪み等の影響を受け、一の部材と他の部材との接合部の間には隙間が生じる。また、部材表面の凹凸(平面度)のばらつきや、溶接による歪みのばらつきにより、その隙間は結合部ごとに異なることとなる。

【0006】

ここで、一の部材と他の部材とを接合した後に電着塗装を施すと、塗料が一の部材と他の部材との隙間に入り込んで硬化し、その硬化した塗料は所謂接着剤と同様の効果を奏し、接合面の結合が強固になる。これに伴い、その接合面の剛性が上がる。

【0007】

上述した通り、接合された一の部材と他の部材との接合部の隙間は接合部ごとに異なるため、その接合部の剛性も接合部ごとに異なることとなる。すると、その接合部を伝わる振動特性も接合部ごとに異なることとなり、安定した振動特性が得らない、という課題があった。

【0008】

本発明は上記事実を考慮し、車体の接合部において安定した振動特性が得られる車体の接合部構造を得ることが目的である。

【課題を解決するための手段】

【0009】

請求項1に記載された本発明に係る車体の接合部構造には、車体の一部を構成すると共に電着塗装が施される一の部材の接合部と、車体の一部を構成すると共に電着塗装が施されかつ前記一の部材と溶接接合される他の部材の接合部と、前記一の部材と前記他の部材との接合面に設けられ、前記接合面における前記電着塗装の膜厚以上の高さを有する突起部と、を備えている。

【0010】

請求項1に記載された本発明では、一の部材と他の部材との接合面には、電着塗装の膜厚以上の高さがある突起部が設けられているので、接合された両部材間における隙間の高さは、例えばその突起の高さとほぼ一致するようにすることが可能となる。そのため、一の部材と他の部材との隙間に入り込んだ塗料が硬化すると、一の部材と他の部材とを接着する効果は突起部の周辺で生じることとなる。

【0011】

これにより、電着塗装の接着効果による剛性のばらつきをコントロールすることが可能となり、安定した振動特性を得ることが可能となる。

【0012】

請求項2に記載された本発明に係る車体の接合部構造では、請求項1に記載された車体の接合部構造において、突起部が接合面における溶接部に隣接して設けられている。

【0013】

ここで、一般的に溶接部近傍には、溶接の際に発生する熱やスポットガンの加圧による歪が発生し易い。そのため、溶接部近傍における一の部材と他の部材との隙間は、その歪みによりばらつき易くなる。

【0014】

しかしながら、請求項2に記載された本発明では、突起部が接合面における溶接部に隣接して設けられているので、接合面における溶接部近傍の隙間をコントロールすることが可能となり、上記請求項1に記載された車体の接合部構造と同様に、安定した振動特性を得ることが可能となる。

【0015】

請求項3に記載された本発明に係る車体の接合部構造では、請求項1又は請求項2に記載された車体の接合部構造において、前記突起部が前記一の部材の接合部と前記他の部材との接合部の間に生じる口開き部に設けられ、かつ前記口開き部に設けられた突起部の高さは前記口開き部の高さ以上の高さを有することを特徴とする。

【0016】

ここで、一の部材の接合部と他の部材の接合部との間に生じる口開き部においては、電着塗装による接着効果を得ることができないため、接合部の剛性が低下する傾向にある。

【0017】

しかしながら、請求項3に記載された本発明では、口開き部の高さ以上の高さを有する突起部が一の部材の接合部と他の部材の接合部との間に生じる口開き部に設けられているので、当該突起部に定着した電着塗装を介して、当該口開き部における一の部材と他の部材とを接着する効果が得られる。これにより、口開き部が生じる車体の接合部の剛性を向上させることができる。

【0018】

請求項4に記載された本発明に係る車体の接合部構造では、請求項3に記載された車体の接合部構造において、前記一の部材及び前記他の部材は屈曲部をそれぞれ有し、前記突起部は少なくとも前記接合面における前記屈曲部側に形成された口開き部に設けられている。

【0019】

ここで、車体にはプレス加工によって成型される部品を多く含むが、プレス加工にて屈曲部を有する部品を成型する場合においては、部材内部に生じる残留応力の影響等により、接合部おける屈曲部側には上述した口開き部が形成され易い。

【0020】

しかしながら、請求項4に記載された本発明では、突起部が少なくとも接合面おける屈曲部側に形成された口開き部に設けられているので、当該突起部に定着した電着塗装を介して、当該口開き部における一の部材と他の部材とを接着する効果が得られる。これにより、口開き部が生じる車体の接合部の剛性を向上させることができる。

【発明の効果】

【0021】

以上説明したように、請求項1記載の本発明に係る車体の接合部構造は、車体の接合部において安定した振動特性を得ることができるという優れた効果を有する。

【0022】

請求項2記載の本発明に係る車体の接合部構造は、溶接による歪みの影響を受けることなく、車体の接合部において安定した振動特性を得ることができるという優れた効果を有する。

【0023】

請求項3記載の本発明に係る車体の接合部構造は、口開き部が生じる接合部の剛性を向上させることができるという優れた効果を有する。

【0024】

請求項4記載の本発明に係る車体の接合部構造は、口開き部が形成され易い屈曲部を有する部材を接合する場合であっても、接合部の剛性を向上させることができるという優れた効果を有する。

【図面の簡単な説明】

【0025】

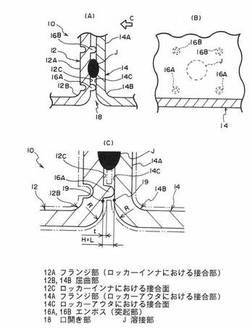

【図1】(A)は第1実施形態における車体の接合部の拡大断面図であり、(B)は(A)における矢印C方向から見た側面図であり、(C)は(A)におけるエンボス16A付近を示す拡大断面図である。

【図2】第1実施形態におけるフロントピラー及びロッカーを示す斜視図である。

【図3】第1実施形態におけるロッカー部の構造を示す分解斜視図である。

【図4】第1実施形態における図3に示されたロッカー部におけるA−A線に沿った断面図である。

【図5】(A)は対比例における車体の接合部の拡大断面図であり、(B)は(A)における矢印C方向から見た側面図である。

【図6】(A)は第2実施形態における車体の接合部の拡大断面図であり、(B)は(A)における矢印C方向から見た側面図であり、(C)は(A)におけるエンボス16C付近を示す拡大断面図である。

【図7】第2実施形態におけるサイメンアウタとエプロンとの接合部を示す斜視図である。

【図8】第2実施形態におけるサイメンアウタとエプロンとの接合部を拡大した斜視図である。

【図9】第2実施形態における図9に示されたロッカー部におけるB−B線に沿ったサイメンアウタとエプロンとの接合部を示す断面図である。

【図10】(A)は対比例における車体の接合部の拡大断面図であり、(B)は(A)における矢印C方向から見た側面図である。

【図11】電着塗装を施す前と電着塗装を施した後との接合部における剛性の変化を示すグラフである。

【発明を実施するための形態】

【0026】

<第1実施形態>

図1〜図4を用いて、本発明の第1実施形態に係るロッカーの接合部構造ついて説明する。なお、車体前後方向前方側を矢印FRで示し、車体幅方向外側を矢印OUTで示し、車体上下方向上側を矢印UPで示す。先ず、第1実施形態に係るロッカー部の接合部構造が適用された自動車のロッカーについて説明し、次いで車体の接合部構造の要部であるロッカーアウタとロッカーインナとの接合部の詳細構成について説明することとする。

【0027】

図2には本願発明の車体の接合部構造が適用された自動車の左側面が示されている。この図に示されるように、ロッカー10は車体側部の下端に車両前後方向を長手として配設されている。ロッカー10の前端部にはフロントピラー20の下端部が接合されており、またロッカー10の長手方向の中間部にはセンターピラー22の下端部が接合されている。さらに、フロントピラー20とセンターピラー22の上端部にはルーフサイド24が接合されており、ロッカー10、フロントピラー20、センターピラー22及びルーフサイド24によりドア開口部26を形成している。ここで、当該ドア開口部26に図示しないドアが収まることにより、車両室内側と車両外側とを離隔する。

【0028】

図3及び図4に示す如く、ロッカー10は車室内側に配置されたロッカーインナ12と車室外側に配置されたロッカーアウタ14とで構成されている。また、ロッカーインナ12及びロッカーアウタ14は、鋼板材をプレス加工することにより成型され、各々略ハット型断面を形成している。

【0029】

図1に示される如く、ロッカーインナ12とロッカーアウタ14とは、接合部としてのフランジ部12Aにおける接合面12Cと接合部としてのフランジ部14Aにおける接合面14Cとが合わされた状態で、溶接部Jにてスポット溶接で接合されている。これにより、ロッカー10は閉断面構造とされている。ロッカーインナ12とロッカーアウタ14とが接合された後、両者には電着塗装が施されることとなる。なお、図1(C)に示された2点鎖線は電着塗装の表面を表し、当該電着塗装の膜厚をtとする。

【0030】

ここで、フランジ部12Aにおける接合面12Cには、エンボス16A及びエンボス16Bが設けられている(本実施形態では、エンボス16A及びエンボス16Bが溶接部Jに隣接して4個設けられている)。なお、図1は本発明の構成をわかりやすくするために、エンボス16A及びエンボス16Bの高さを誇張して表現している。

【0031】

当該エンボス16A及びエンボス16Bの高さHは、電着塗装の膜厚t以上の高さを有している。さらに、フランジ12Aにおける屈曲部12B側に設けられた上記エンボス16Aの高さHは、接合面12Cにおける屈曲部12B側と接合面14Cにおける屈曲部14Bとの間に形成された口開き部18の高さLと同等の高さを有している。なお、口開き部18とは、屈曲部12B及び屈曲部14B付近に形成された接合面12Cと接合面14Cとの間の隙間のことを指し、口開き部の高さとは半径Rを有する屈曲部(12B,14B)とフランジ(12A,14A)との境界19における、接合面12Cと接合面14Cとの間の隙間の高さを指している。

【0032】

以上の如く、エンボス16A及びエンボス16Bが形成されているため、ロッカーインナ12におけるフランジ部12Aとロッカーアウタ14におけるフランジ部14Aとは、エンボス16A及びエンボス16Bの高さに応じた隙間を空けて接合される。

【0033】

(本実施形態の作用/効果)

上述のロッカーインナ12とロッカーアウタ14とが接合された後、上記のロッカー部を含む車体には電着塗装が施される。車体は電着塗料が満たされた槽の中に浸され、車体と槽の中の電極間に電圧をかけ、通電させることで塗装の膜を析出させる。その後、車体を槽から引き上げ水洗いして余分な塗料を除去し、塗装の硬化処理を行うこととなる。なお、電着塗装は下塗塗装なので、車体には装飾を目的とした上塗塗装が施されることとなる。

【0034】

上記電着塗装が施される過程において、接合面12Cと接合面14Cとの間の隙間には電着塗装が入り込むこととなる。電着塗装が硬化すると、その塗装は所謂接着剤と同様の効果を奏し、接合面の結合が強固になる。これに伴い、その接合部の剛性が上がる。

【0035】

ここで、図11には、電着塗装が施される前と電着塗装が施された後との、接合部における周波数とイナータンスとの関係が示されている。イナータンスとは、接合部で計測される振動加速度Aとロッカーに加わる加振力Fとの比A/Fで表される。即ち、接合部の剛性が上がると、接合部において計測される振動加速度は小さくなり、イナータンスの値も小さくなる。

【0036】

電着塗装が施される前におけるイナータンスの平均値を示す線(A)と電着塗装が施された後におけるイナータンスの平均値を示す線(B)とを比べると、イナータンスは電着塗装が施される前よりも電着塗装が施された後のほうが、その平均値が低くなっている。即ち、電着塗装の接着効果により接合部の剛性が上がることが確認できる。

【0037】

上述の通り、接合面12Cには、電着塗装による塗装の膜厚t以上の高さHを有する突起としてのエンボス16A及びエンボス16Bが設けられているため、接合面12Cと接合面14Cとの間には、エンボス16A及びエンボス16Bの高さHに応じた隙間が形成される。

【0038】

すると、接合面12Cと接合面14Cとの隙間に入り込んだ電着塗装による接着効果は、エンボス16A及びエンボス16Bの周辺で生じることとなる。従って、第1実施形態の接合部構造では、電着塗装の接着効果による剛性のばらつきをコントロールすることが可能となる。

【0039】

なお、接合面12Cと接合面14Cとの間に形成された電着塗装の膜厚は、通常20μmから30μmほどであることから、上記のエンボス16A及びエンボス16Bの高さHはこの電着塗装の膜厚を超える高さで設定すればよいこととなるが、上記口開き部18の高さLなどを考慮して、適宜設定すればよい。

【0040】

ここで、ロッカー10には、車体の走行に伴う路面からの入力及びエンジンの燃焼に伴う振動が伝わることとなるが、上述の通り当該接合部の剛性のばらつきはコントロールされているので、接合部を伝わる振動の振動特性を安定させることが可能となる。

【0041】

また、本実施形態ではエンボス16A及びエンボス16Bが溶接部Jに隣接して設けられているため、溶接の際に発生する熱やスポットガンの加圧による歪の影響を受けることなく、電着塗装の接着効果による剛性のばらつきをコントロールすることが可能となる。そのため、当該溶接による歪みの影響を受けることなく、車体接合部における安定した振動特性を得ることが可能となる。

【0042】

これに対し、図5に示す如く対比例の車体の接合部構造では、接合面120C及び140Cの平面度や溶接歪みのばらつきの影響により、接合部の隙間は接合部ごとに異なるため、その隙間に入り込む電着塗装の分布も接合部ごとに異なることとなる。そのため、電着塗装の接着効果による接合部の剛性も、接合部ごとに異なることなり、対比例の車体の接合部構造では、接合部における振動特性が安定しないことが考えられる。

【0043】

なお、本実施形態においてはエンボス以外の構成を追加することは不要なので、軽量かつ安定した振動特性を確保でき、さらに、従来と同様にスポット溶接後に電着塗装を施せばよく、製造工程を変更しなくてもよい。

【0044】

さらに、図1(A)に示す如く、本実施形態の接合部構造では、口開き部18の高さL以上の高さHを有するエンボス16Aが接合面12Cにおける屈曲部12B側に形成された口開き部18に設けられているため、当該エンボス16A周辺において、電着塗装による接着効果が得られる。

【0045】

ここで、ロッカーインナ12及びロッカーアウタ14をプレス成型した際に生じる残留応力の影響により、接合面12Cにおける屈曲部12B側と接合面14Cにおける屈曲部14Bとの間には、口開き部18が形成されやすく、さらに車体の走行に伴う路面からの入力等に伴い、当該口開き部18をさらに広げようとする力が生じることとなる。

【0046】

しかしながら、本実施形態の接合部構造では、当該口開き部18において電着塗装による接着効果を得ることができるため、当該接合部の剛性を向上させることが可能となる。

【0047】

<第2実施形態>

次に、図6〜図9を用いて、本発明の第2実施形態に係るサイメンアウタとエプロンとの接合部構造ついて説明する。なお、上記第1実施形態に係る車体の接合部構造の説明と同様に、車体前後方向前方側を矢印FRで示し、車体幅方向外側を矢印OUTで示し、車体上下方向上側を矢印UPで示す。先ず、第2実施形態に係る車体の接合部構造が適用された自動車のサイメンアウタとエプロンについて説明し、次いで車体の接合部構造の要部であるサイメンアウタとエプロンとの接合部構造の詳細構成について説明することとする。

【0048】

図7には、車両右側前方から見た車両の斜視図が示されている。この図に示されるように、サイメンアウタ30はフロントピラー20、図示しないセンターピラー、図示しないリヤピラー、図示しないルーフサイドレール及びロッカー10の車幅方向外側の外壁が共通化された大型のプレス部品である。

【0049】

エプロン40はホイールハウス形成部50の天井部を形成する横壁部42と当該横壁部における車両幅方向外側の一端から車両上方に延在する縦壁部44とを有するプレス部品である。なお、当該エプロン40には、剛性を向上させるためのビード46が形成されている。

【0050】

図8には、車両右側前方から見たサイメンアウタ30とエプロン40とが接合された車体の拡大図が示されており、図9には、図8におけるB―B断面での断面図が示されている。さらに、図6にはサイメンアウタ30とエプロン40との接合部をさらに拡大した図が示されている。

【0051】

図6及び図9に示されるように、サイメンアウイタ30とエプロン40とは、接合部30Aにおける接合面30Cと接合部40Aにおける接合面40Cとが合わされた状態で、溶接部Jにてスポット溶接で接合されている。サイメンアウイタ30とエプロン40とが接合された後、両者には電着塗装が施されることとなる。なお、なお、図6(C)に示された2点鎖線は電着塗装の表面を表し、当該電着塗装の膜厚をtとする。

【0052】

ここで、図6に示す如く、エプロン40における接合面40Cには、電着塗装による塗装の膜厚t以上の高さHを有する突起としてのエンボス16Cが設けられている(本実施形態では、エンボス16Cが溶接部Jに隣接して4個設けられている)。なお、図6は本発明の構成をわかりやすくするために、エンボス16Cの高さを誇張して表現している。

【0053】

以上の如く、エンボス16Cが形成されているため、接合面30Cと接合面40Cとの間には、エンボス16Cの高さに応じた隙間が形成される。

【0054】

(本実施形態の作用/効果)

サイメンアウタ30とエプロン40とを接合した後、防錆処理を行うべく、サイメンアウイタ30とエプロン40との接合部を含む車体には電着塗装が施される。電着塗装については、上記の第1実施形態に係るロッカー部の接合部構造と同様であるため、詳述は省くことにする。

【0055】

すると、電着塗装を施す過程において、接合面30Cと接合面40Cとの間の隙間には、電着塗装が入り込むこととなる。

【0056】

電着塗装が硬化すると、その塗装は所謂接着剤と同様の効果を奏し、接合面の結合が強固になる。これに伴い、その接合部の剛性が上がる。

【0057】

上述の通り、接合面40Cには、電着塗装による塗装の膜厚t以上の高さHを有する突起としてのエンボス16Cが設けられているため、接合面30Cと接合面40Cとの間には、エンボス16Cの高さHに応じた隙間が形成される。

【0058】

そのため、接合面30Cと接合面40Cとの隙間に入り込んだ電着塗装による接着効果は、エンボス16Cの周辺で生じることとなる。従って、第2実施形態の接合部構造では、電着塗装の接着効果による剛性のばらつきをコントロールすることが可能となる。

【0059】

ここで、サイメンアウタ30とエプロン40との接合部には、車体の走行に伴う路面からの入力及びエンジンの燃焼に伴う振動が伝わることとなるが、上述の通り当該接合部の剛性のばらつきはコントロールされているので、当該接合部を伝わる振動の振動特性を安定させることが可能となる。

【0060】

これに対し、図10に示す如く対比例の車体の接合部構造では、接合面300C及び接合面400Cの平面度や溶接歪みのばらつきの影響により、両接合部間の隙間は接合部ごとに異なるため、その隙間に入り込む電着塗装の分布も接合部ごとに異なることとなる。そのため、電着塗装の接着効果による接合部の剛性も、接合部ごとに異なることなり、対比例の車体の接合部構造では、接合部における振動特性が安定しないことが考えられる。

【0061】

なお、本実施形態においてはエンボス以外の構成を追加することは不要なので、軽量かつ安定した振動特性を確保でき、さらに、従来と同様にスポット溶接後に電着塗装を施せばよく、製造工程を変更しなくてもよい。

【0062】

さらに、本実施形態では、ビード46が接合面30C及び接合面40Cの近傍に位置するエプロン40に形成されている。そのため、ビード40には電着塗料が入り込み、塗料が接合面30Cと接合面40Cとの間の隙間へ行き渡りやすくなる。従って、電着塗装が接合面に行き渡らないことによる錆の発生を抑えることができる。

【0063】

なお、第1実施形態においてロッカーの接合部に本発明を適用し、第2実施形態においてはサイメンアウタとエプロンとの接合部に本発明を適用した例を説明したが、本発明は溶接接合された後に電着塗装が施されるあらゆる車体の接合部に適用できる。

【符号の説明】

【0064】

10 ロッカー

12 ロッカーインナ

12A フランジ部(ロッカーインナにおける接合部)

12B 屈曲部

12C ロッカーインナにおける接合面

14 ロッカーアウタ

14A フランジ部(ロッカーアウタにおける接合部)

14B 屈曲部

14C ロッカーアウタにおける接合面

16A エンボス(突起部)

16B エンボス(突起部)

16C エンボス(突起部)

18 口開き部

19 屈曲部とフランジ部との境界

20 フロントピラー

22 センターピラー

24 ルーフサイド

26 ドア開口部

30 サイメンアウタ

30A サイメンアウタにおける接合部

30C サイメンアウタにおける接合面

40 エプロン

40A エプロンにおける接合部

40C エプロンにおける接合面

42 エプロンにおける横壁部

44 エプロンにおける縦壁部

46 ビード

50 ホイールハウス形成部

120 ロッカーインナ

120A フランジ部(ロッカーインナにおける接合部)

120C ロッカーインナにおける接合面

140 ロッカーアウタ

140A フランジ部(ロッカーアウタにおける接合部)

140C ロッカーアウタにおける接合面

300 サイメンアウタ

300A エプロンにおける接合部

300C サイメンアウタにおける接合面

400 エプロン

400A エプロンにおける接合部

400C エプロンにおける接合面

J 溶接部

【技術分野】

【0001】

本発明は、電着塗装が施された車体の接合部構造に関する。

【背景技術】

【0002】

車体における各種部材を溶接で接合した後に、車体の錆の発生を防止すべく下塗り塗装を施すことが知られている(例えば、特許文献1を参照)。

【0003】

この下塗り塗装としては、塗装の膜厚を安定させやすく、かつ塗装の垂れが生じにくい電着塗装が広く用いられている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平5−4590号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、各種部材を溶接で接合すると、部材表面における凹凸や溶接による歪み等の影響を受け、一の部材と他の部材との接合部の間には隙間が生じる。また、部材表面の凹凸(平面度)のばらつきや、溶接による歪みのばらつきにより、その隙間は結合部ごとに異なることとなる。

【0006】

ここで、一の部材と他の部材とを接合した後に電着塗装を施すと、塗料が一の部材と他の部材との隙間に入り込んで硬化し、その硬化した塗料は所謂接着剤と同様の効果を奏し、接合面の結合が強固になる。これに伴い、その接合面の剛性が上がる。

【0007】

上述した通り、接合された一の部材と他の部材との接合部の隙間は接合部ごとに異なるため、その接合部の剛性も接合部ごとに異なることとなる。すると、その接合部を伝わる振動特性も接合部ごとに異なることとなり、安定した振動特性が得らない、という課題があった。

【0008】

本発明は上記事実を考慮し、車体の接合部において安定した振動特性が得られる車体の接合部構造を得ることが目的である。

【課題を解決するための手段】

【0009】

請求項1に記載された本発明に係る車体の接合部構造には、車体の一部を構成すると共に電着塗装が施される一の部材の接合部と、車体の一部を構成すると共に電着塗装が施されかつ前記一の部材と溶接接合される他の部材の接合部と、前記一の部材と前記他の部材との接合面に設けられ、前記接合面における前記電着塗装の膜厚以上の高さを有する突起部と、を備えている。

【0010】

請求項1に記載された本発明では、一の部材と他の部材との接合面には、電着塗装の膜厚以上の高さがある突起部が設けられているので、接合された両部材間における隙間の高さは、例えばその突起の高さとほぼ一致するようにすることが可能となる。そのため、一の部材と他の部材との隙間に入り込んだ塗料が硬化すると、一の部材と他の部材とを接着する効果は突起部の周辺で生じることとなる。

【0011】

これにより、電着塗装の接着効果による剛性のばらつきをコントロールすることが可能となり、安定した振動特性を得ることが可能となる。

【0012】

請求項2に記載された本発明に係る車体の接合部構造では、請求項1に記載された車体の接合部構造において、突起部が接合面における溶接部に隣接して設けられている。

【0013】

ここで、一般的に溶接部近傍には、溶接の際に発生する熱やスポットガンの加圧による歪が発生し易い。そのため、溶接部近傍における一の部材と他の部材との隙間は、その歪みによりばらつき易くなる。

【0014】

しかしながら、請求項2に記載された本発明では、突起部が接合面における溶接部に隣接して設けられているので、接合面における溶接部近傍の隙間をコントロールすることが可能となり、上記請求項1に記載された車体の接合部構造と同様に、安定した振動特性を得ることが可能となる。

【0015】

請求項3に記載された本発明に係る車体の接合部構造では、請求項1又は請求項2に記載された車体の接合部構造において、前記突起部が前記一の部材の接合部と前記他の部材との接合部の間に生じる口開き部に設けられ、かつ前記口開き部に設けられた突起部の高さは前記口開き部の高さ以上の高さを有することを特徴とする。

【0016】

ここで、一の部材の接合部と他の部材の接合部との間に生じる口開き部においては、電着塗装による接着効果を得ることができないため、接合部の剛性が低下する傾向にある。

【0017】

しかしながら、請求項3に記載された本発明では、口開き部の高さ以上の高さを有する突起部が一の部材の接合部と他の部材の接合部との間に生じる口開き部に設けられているので、当該突起部に定着した電着塗装を介して、当該口開き部における一の部材と他の部材とを接着する効果が得られる。これにより、口開き部が生じる車体の接合部の剛性を向上させることができる。

【0018】

請求項4に記載された本発明に係る車体の接合部構造では、請求項3に記載された車体の接合部構造において、前記一の部材及び前記他の部材は屈曲部をそれぞれ有し、前記突起部は少なくとも前記接合面における前記屈曲部側に形成された口開き部に設けられている。

【0019】

ここで、車体にはプレス加工によって成型される部品を多く含むが、プレス加工にて屈曲部を有する部品を成型する場合においては、部材内部に生じる残留応力の影響等により、接合部おける屈曲部側には上述した口開き部が形成され易い。

【0020】

しかしながら、請求項4に記載された本発明では、突起部が少なくとも接合面おける屈曲部側に形成された口開き部に設けられているので、当該突起部に定着した電着塗装を介して、当該口開き部における一の部材と他の部材とを接着する効果が得られる。これにより、口開き部が生じる車体の接合部の剛性を向上させることができる。

【発明の効果】

【0021】

以上説明したように、請求項1記載の本発明に係る車体の接合部構造は、車体の接合部において安定した振動特性を得ることができるという優れた効果を有する。

【0022】

請求項2記載の本発明に係る車体の接合部構造は、溶接による歪みの影響を受けることなく、車体の接合部において安定した振動特性を得ることができるという優れた効果を有する。

【0023】

請求項3記載の本発明に係る車体の接合部構造は、口開き部が生じる接合部の剛性を向上させることができるという優れた効果を有する。

【0024】

請求項4記載の本発明に係る車体の接合部構造は、口開き部が形成され易い屈曲部を有する部材を接合する場合であっても、接合部の剛性を向上させることができるという優れた効果を有する。

【図面の簡単な説明】

【0025】

【図1】(A)は第1実施形態における車体の接合部の拡大断面図であり、(B)は(A)における矢印C方向から見た側面図であり、(C)は(A)におけるエンボス16A付近を示す拡大断面図である。

【図2】第1実施形態におけるフロントピラー及びロッカーを示す斜視図である。

【図3】第1実施形態におけるロッカー部の構造を示す分解斜視図である。

【図4】第1実施形態における図3に示されたロッカー部におけるA−A線に沿った断面図である。

【図5】(A)は対比例における車体の接合部の拡大断面図であり、(B)は(A)における矢印C方向から見た側面図である。

【図6】(A)は第2実施形態における車体の接合部の拡大断面図であり、(B)は(A)における矢印C方向から見た側面図であり、(C)は(A)におけるエンボス16C付近を示す拡大断面図である。

【図7】第2実施形態におけるサイメンアウタとエプロンとの接合部を示す斜視図である。

【図8】第2実施形態におけるサイメンアウタとエプロンとの接合部を拡大した斜視図である。

【図9】第2実施形態における図9に示されたロッカー部におけるB−B線に沿ったサイメンアウタとエプロンとの接合部を示す断面図である。

【図10】(A)は対比例における車体の接合部の拡大断面図であり、(B)は(A)における矢印C方向から見た側面図である。

【図11】電着塗装を施す前と電着塗装を施した後との接合部における剛性の変化を示すグラフである。

【発明を実施するための形態】

【0026】

<第1実施形態>

図1〜図4を用いて、本発明の第1実施形態に係るロッカーの接合部構造ついて説明する。なお、車体前後方向前方側を矢印FRで示し、車体幅方向外側を矢印OUTで示し、車体上下方向上側を矢印UPで示す。先ず、第1実施形態に係るロッカー部の接合部構造が適用された自動車のロッカーについて説明し、次いで車体の接合部構造の要部であるロッカーアウタとロッカーインナとの接合部の詳細構成について説明することとする。

【0027】

図2には本願発明の車体の接合部構造が適用された自動車の左側面が示されている。この図に示されるように、ロッカー10は車体側部の下端に車両前後方向を長手として配設されている。ロッカー10の前端部にはフロントピラー20の下端部が接合されており、またロッカー10の長手方向の中間部にはセンターピラー22の下端部が接合されている。さらに、フロントピラー20とセンターピラー22の上端部にはルーフサイド24が接合されており、ロッカー10、フロントピラー20、センターピラー22及びルーフサイド24によりドア開口部26を形成している。ここで、当該ドア開口部26に図示しないドアが収まることにより、車両室内側と車両外側とを離隔する。

【0028】

図3及び図4に示す如く、ロッカー10は車室内側に配置されたロッカーインナ12と車室外側に配置されたロッカーアウタ14とで構成されている。また、ロッカーインナ12及びロッカーアウタ14は、鋼板材をプレス加工することにより成型され、各々略ハット型断面を形成している。

【0029】

図1に示される如く、ロッカーインナ12とロッカーアウタ14とは、接合部としてのフランジ部12Aにおける接合面12Cと接合部としてのフランジ部14Aにおける接合面14Cとが合わされた状態で、溶接部Jにてスポット溶接で接合されている。これにより、ロッカー10は閉断面構造とされている。ロッカーインナ12とロッカーアウタ14とが接合された後、両者には電着塗装が施されることとなる。なお、図1(C)に示された2点鎖線は電着塗装の表面を表し、当該電着塗装の膜厚をtとする。

【0030】

ここで、フランジ部12Aにおける接合面12Cには、エンボス16A及びエンボス16Bが設けられている(本実施形態では、エンボス16A及びエンボス16Bが溶接部Jに隣接して4個設けられている)。なお、図1は本発明の構成をわかりやすくするために、エンボス16A及びエンボス16Bの高さを誇張して表現している。

【0031】

当該エンボス16A及びエンボス16Bの高さHは、電着塗装の膜厚t以上の高さを有している。さらに、フランジ12Aにおける屈曲部12B側に設けられた上記エンボス16Aの高さHは、接合面12Cにおける屈曲部12B側と接合面14Cにおける屈曲部14Bとの間に形成された口開き部18の高さLと同等の高さを有している。なお、口開き部18とは、屈曲部12B及び屈曲部14B付近に形成された接合面12Cと接合面14Cとの間の隙間のことを指し、口開き部の高さとは半径Rを有する屈曲部(12B,14B)とフランジ(12A,14A)との境界19における、接合面12Cと接合面14Cとの間の隙間の高さを指している。

【0032】

以上の如く、エンボス16A及びエンボス16Bが形成されているため、ロッカーインナ12におけるフランジ部12Aとロッカーアウタ14におけるフランジ部14Aとは、エンボス16A及びエンボス16Bの高さに応じた隙間を空けて接合される。

【0033】

(本実施形態の作用/効果)

上述のロッカーインナ12とロッカーアウタ14とが接合された後、上記のロッカー部を含む車体には電着塗装が施される。車体は電着塗料が満たされた槽の中に浸され、車体と槽の中の電極間に電圧をかけ、通電させることで塗装の膜を析出させる。その後、車体を槽から引き上げ水洗いして余分な塗料を除去し、塗装の硬化処理を行うこととなる。なお、電着塗装は下塗塗装なので、車体には装飾を目的とした上塗塗装が施されることとなる。

【0034】

上記電着塗装が施される過程において、接合面12Cと接合面14Cとの間の隙間には電着塗装が入り込むこととなる。電着塗装が硬化すると、その塗装は所謂接着剤と同様の効果を奏し、接合面の結合が強固になる。これに伴い、その接合部の剛性が上がる。

【0035】

ここで、図11には、電着塗装が施される前と電着塗装が施された後との、接合部における周波数とイナータンスとの関係が示されている。イナータンスとは、接合部で計測される振動加速度Aとロッカーに加わる加振力Fとの比A/Fで表される。即ち、接合部の剛性が上がると、接合部において計測される振動加速度は小さくなり、イナータンスの値も小さくなる。

【0036】

電着塗装が施される前におけるイナータンスの平均値を示す線(A)と電着塗装が施された後におけるイナータンスの平均値を示す線(B)とを比べると、イナータンスは電着塗装が施される前よりも電着塗装が施された後のほうが、その平均値が低くなっている。即ち、電着塗装の接着効果により接合部の剛性が上がることが確認できる。

【0037】

上述の通り、接合面12Cには、電着塗装による塗装の膜厚t以上の高さHを有する突起としてのエンボス16A及びエンボス16Bが設けられているため、接合面12Cと接合面14Cとの間には、エンボス16A及びエンボス16Bの高さHに応じた隙間が形成される。

【0038】

すると、接合面12Cと接合面14Cとの隙間に入り込んだ電着塗装による接着効果は、エンボス16A及びエンボス16Bの周辺で生じることとなる。従って、第1実施形態の接合部構造では、電着塗装の接着効果による剛性のばらつきをコントロールすることが可能となる。

【0039】

なお、接合面12Cと接合面14Cとの間に形成された電着塗装の膜厚は、通常20μmから30μmほどであることから、上記のエンボス16A及びエンボス16Bの高さHはこの電着塗装の膜厚を超える高さで設定すればよいこととなるが、上記口開き部18の高さLなどを考慮して、適宜設定すればよい。

【0040】

ここで、ロッカー10には、車体の走行に伴う路面からの入力及びエンジンの燃焼に伴う振動が伝わることとなるが、上述の通り当該接合部の剛性のばらつきはコントロールされているので、接合部を伝わる振動の振動特性を安定させることが可能となる。

【0041】

また、本実施形態ではエンボス16A及びエンボス16Bが溶接部Jに隣接して設けられているため、溶接の際に発生する熱やスポットガンの加圧による歪の影響を受けることなく、電着塗装の接着効果による剛性のばらつきをコントロールすることが可能となる。そのため、当該溶接による歪みの影響を受けることなく、車体接合部における安定した振動特性を得ることが可能となる。

【0042】

これに対し、図5に示す如く対比例の車体の接合部構造では、接合面120C及び140Cの平面度や溶接歪みのばらつきの影響により、接合部の隙間は接合部ごとに異なるため、その隙間に入り込む電着塗装の分布も接合部ごとに異なることとなる。そのため、電着塗装の接着効果による接合部の剛性も、接合部ごとに異なることなり、対比例の車体の接合部構造では、接合部における振動特性が安定しないことが考えられる。

【0043】

なお、本実施形態においてはエンボス以外の構成を追加することは不要なので、軽量かつ安定した振動特性を確保でき、さらに、従来と同様にスポット溶接後に電着塗装を施せばよく、製造工程を変更しなくてもよい。

【0044】

さらに、図1(A)に示す如く、本実施形態の接合部構造では、口開き部18の高さL以上の高さHを有するエンボス16Aが接合面12Cにおける屈曲部12B側に形成された口開き部18に設けられているため、当該エンボス16A周辺において、電着塗装による接着効果が得られる。

【0045】

ここで、ロッカーインナ12及びロッカーアウタ14をプレス成型した際に生じる残留応力の影響により、接合面12Cにおける屈曲部12B側と接合面14Cにおける屈曲部14Bとの間には、口開き部18が形成されやすく、さらに車体の走行に伴う路面からの入力等に伴い、当該口開き部18をさらに広げようとする力が生じることとなる。

【0046】

しかしながら、本実施形態の接合部構造では、当該口開き部18において電着塗装による接着効果を得ることができるため、当該接合部の剛性を向上させることが可能となる。

【0047】

<第2実施形態>

次に、図6〜図9を用いて、本発明の第2実施形態に係るサイメンアウタとエプロンとの接合部構造ついて説明する。なお、上記第1実施形態に係る車体の接合部構造の説明と同様に、車体前後方向前方側を矢印FRで示し、車体幅方向外側を矢印OUTで示し、車体上下方向上側を矢印UPで示す。先ず、第2実施形態に係る車体の接合部構造が適用された自動車のサイメンアウタとエプロンについて説明し、次いで車体の接合部構造の要部であるサイメンアウタとエプロンとの接合部構造の詳細構成について説明することとする。

【0048】

図7には、車両右側前方から見た車両の斜視図が示されている。この図に示されるように、サイメンアウタ30はフロントピラー20、図示しないセンターピラー、図示しないリヤピラー、図示しないルーフサイドレール及びロッカー10の車幅方向外側の外壁が共通化された大型のプレス部品である。

【0049】

エプロン40はホイールハウス形成部50の天井部を形成する横壁部42と当該横壁部における車両幅方向外側の一端から車両上方に延在する縦壁部44とを有するプレス部品である。なお、当該エプロン40には、剛性を向上させるためのビード46が形成されている。

【0050】

図8には、車両右側前方から見たサイメンアウタ30とエプロン40とが接合された車体の拡大図が示されており、図9には、図8におけるB―B断面での断面図が示されている。さらに、図6にはサイメンアウタ30とエプロン40との接合部をさらに拡大した図が示されている。

【0051】

図6及び図9に示されるように、サイメンアウイタ30とエプロン40とは、接合部30Aにおける接合面30Cと接合部40Aにおける接合面40Cとが合わされた状態で、溶接部Jにてスポット溶接で接合されている。サイメンアウイタ30とエプロン40とが接合された後、両者には電着塗装が施されることとなる。なお、なお、図6(C)に示された2点鎖線は電着塗装の表面を表し、当該電着塗装の膜厚をtとする。

【0052】

ここで、図6に示す如く、エプロン40における接合面40Cには、電着塗装による塗装の膜厚t以上の高さHを有する突起としてのエンボス16Cが設けられている(本実施形態では、エンボス16Cが溶接部Jに隣接して4個設けられている)。なお、図6は本発明の構成をわかりやすくするために、エンボス16Cの高さを誇張して表現している。

【0053】

以上の如く、エンボス16Cが形成されているため、接合面30Cと接合面40Cとの間には、エンボス16Cの高さに応じた隙間が形成される。

【0054】

(本実施形態の作用/効果)

サイメンアウタ30とエプロン40とを接合した後、防錆処理を行うべく、サイメンアウイタ30とエプロン40との接合部を含む車体には電着塗装が施される。電着塗装については、上記の第1実施形態に係るロッカー部の接合部構造と同様であるため、詳述は省くことにする。

【0055】

すると、電着塗装を施す過程において、接合面30Cと接合面40Cとの間の隙間には、電着塗装が入り込むこととなる。

【0056】

電着塗装が硬化すると、その塗装は所謂接着剤と同様の効果を奏し、接合面の結合が強固になる。これに伴い、その接合部の剛性が上がる。

【0057】

上述の通り、接合面40Cには、電着塗装による塗装の膜厚t以上の高さHを有する突起としてのエンボス16Cが設けられているため、接合面30Cと接合面40Cとの間には、エンボス16Cの高さHに応じた隙間が形成される。

【0058】

そのため、接合面30Cと接合面40Cとの隙間に入り込んだ電着塗装による接着効果は、エンボス16Cの周辺で生じることとなる。従って、第2実施形態の接合部構造では、電着塗装の接着効果による剛性のばらつきをコントロールすることが可能となる。

【0059】

ここで、サイメンアウタ30とエプロン40との接合部には、車体の走行に伴う路面からの入力及びエンジンの燃焼に伴う振動が伝わることとなるが、上述の通り当該接合部の剛性のばらつきはコントロールされているので、当該接合部を伝わる振動の振動特性を安定させることが可能となる。

【0060】

これに対し、図10に示す如く対比例の車体の接合部構造では、接合面300C及び接合面400Cの平面度や溶接歪みのばらつきの影響により、両接合部間の隙間は接合部ごとに異なるため、その隙間に入り込む電着塗装の分布も接合部ごとに異なることとなる。そのため、電着塗装の接着効果による接合部の剛性も、接合部ごとに異なることなり、対比例の車体の接合部構造では、接合部における振動特性が安定しないことが考えられる。

【0061】

なお、本実施形態においてはエンボス以外の構成を追加することは不要なので、軽量かつ安定した振動特性を確保でき、さらに、従来と同様にスポット溶接後に電着塗装を施せばよく、製造工程を変更しなくてもよい。

【0062】

さらに、本実施形態では、ビード46が接合面30C及び接合面40Cの近傍に位置するエプロン40に形成されている。そのため、ビード40には電着塗料が入り込み、塗料が接合面30Cと接合面40Cとの間の隙間へ行き渡りやすくなる。従って、電着塗装が接合面に行き渡らないことによる錆の発生を抑えることができる。

【0063】

なお、第1実施形態においてロッカーの接合部に本発明を適用し、第2実施形態においてはサイメンアウタとエプロンとの接合部に本発明を適用した例を説明したが、本発明は溶接接合された後に電着塗装が施されるあらゆる車体の接合部に適用できる。

【符号の説明】

【0064】

10 ロッカー

12 ロッカーインナ

12A フランジ部(ロッカーインナにおける接合部)

12B 屈曲部

12C ロッカーインナにおける接合面

14 ロッカーアウタ

14A フランジ部(ロッカーアウタにおける接合部)

14B 屈曲部

14C ロッカーアウタにおける接合面

16A エンボス(突起部)

16B エンボス(突起部)

16C エンボス(突起部)

18 口開き部

19 屈曲部とフランジ部との境界

20 フロントピラー

22 センターピラー

24 ルーフサイド

26 ドア開口部

30 サイメンアウタ

30A サイメンアウタにおける接合部

30C サイメンアウタにおける接合面

40 エプロン

40A エプロンにおける接合部

40C エプロンにおける接合面

42 エプロンにおける横壁部

44 エプロンにおける縦壁部

46 ビード

50 ホイールハウス形成部

120 ロッカーインナ

120A フランジ部(ロッカーインナにおける接合部)

120C ロッカーインナにおける接合面

140 ロッカーアウタ

140A フランジ部(ロッカーアウタにおける接合部)

140C ロッカーアウタにおける接合面

300 サイメンアウタ

300A エプロンにおける接合部

300C サイメンアウタにおける接合面

400 エプロン

400A エプロンにおける接合部

400C エプロンにおける接合面

J 溶接部

【特許請求の範囲】

【請求項1】

車体の一部を構成すると共に電着塗装が施される一の部材の接合部と、

車体の一部を構成すると共に電着塗装が施されかつ前記一の部材と溶接接合される他の部材の接合部と、

前記一の部材と前記他の部材との接合面に設けられ、前記接合面における前記電着塗装の膜厚以上の高さを有する突起部と、

を有する車体の接合部構造。

【請求項2】

前記突起部が前記接合面における溶接部に隣接して設けられた、請求項1記載の車体の接合部構造。

【請求項3】

前記突起部が前記一の部材の接合部と前記他の部材との接合部の間に生じる口開き部に設けられ、かつ前記口開き部に設けられた突起部の高さは前記口開き部の高さ以上の高さを有する、請求項1又は請求項2記載の車体の接合部構造。

【請求項4】

前記一の部材及び前記他の部材は屈曲部をそれぞれ有し、前記突起部は少なくとも前記接合面における前記屈曲部側に形成された口開き部に設けられた、請求項3記載の車体の接合部構造。

【請求項1】

車体の一部を構成すると共に電着塗装が施される一の部材の接合部と、

車体の一部を構成すると共に電着塗装が施されかつ前記一の部材と溶接接合される他の部材の接合部と、

前記一の部材と前記他の部材との接合面に設けられ、前記接合面における前記電着塗装の膜厚以上の高さを有する突起部と、

を有する車体の接合部構造。

【請求項2】

前記突起部が前記接合面における溶接部に隣接して設けられた、請求項1記載の車体の接合部構造。

【請求項3】

前記突起部が前記一の部材の接合部と前記他の部材との接合部の間に生じる口開き部に設けられ、かつ前記口開き部に設けられた突起部の高さは前記口開き部の高さ以上の高さを有する、請求項1又は請求項2記載の車体の接合部構造。

【請求項4】

前記一の部材及び前記他の部材は屈曲部をそれぞれ有し、前記突起部は少なくとも前記接合面における前記屈曲部側に形成された口開き部に設けられた、請求項3記載の車体の接合部構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−240550(P2012−240550A)

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願番号】特願2011−112395(P2011−112395)

【出願日】平成23年5月19日(2011.5.19)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成24年12月10日(2012.12.10)

【国際特許分類】

【出願日】平成23年5月19日(2011.5.19)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]