車体パネルの接合構造

【課題】ルーフサイドインナの材質の選択の自由度が高く、ルーフサイドインナのルーフサイドスティフナ又はルーフサイドインナ本体の強度低下を抑制し、接着剤の割れを防止した車体パネルの接合構造を提供する。

【解決手段】車体パネルの接合構造は、ルーフ12のルーフパネル14の材質とは異なる材質を用いたルーフサイドレール15、16を設け、ルーフサイドレール15、16のルーフサイドアウタ41にルーフパネル14の左端(左のルーフサイド部)34、右端(右のルーフサイド部)35をそれぞれ重ね、且つ、ルーフサイドインナ45を重ねて接合した。ルーフパネル14の左端34を貫通してルーフサイドアウタ41の裏面側に先端を突出させることで、締結部51を締結している締結部材52と、締結部材52の先端48との干渉を避けるためにルーフサイドインナ45に開けた逃がし孔と、を備えている。

【解決手段】車体パネルの接合構造は、ルーフ12のルーフパネル14の材質とは異なる材質を用いたルーフサイドレール15、16を設け、ルーフサイドレール15、16のルーフサイドアウタ41にルーフパネル14の左端(左のルーフサイド部)34、右端(右のルーフサイド部)35をそれぞれ重ね、且つ、ルーフサイドインナ45を重ねて接合した。ルーフパネル14の左端34を貫通してルーフサイドアウタ41の裏面側に先端を突出させることで、締結部51を締結している締結部材52と、締結部材52の先端48との干渉を避けるためにルーフサイドインナ45に開けた逃がし孔と、を備えている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、材質の異なるパネル同士を接合した車体パネルの接合構造に関するものである。

【背景技術】

【0002】

車体パネルの接合構造は、車体にアルミニウム合金製の板を採用して接合している。

例えば、車体のルーフをアルミニウム合金で形成し、このルーフを鋼製の車体ボデーにリベットで接合し、このリベットで接合した部位の近傍に設けた、ルーフと車体ボデーとの隙間にシール材を介在させているものがある(例えば、特許文献1参照)。

また、ルーフにルーフの左右に達する補強部材を取付けることで、鋼板とアルミニウム合金との線膨張係数の違いによって生じる歪みを抑制しているものがある(例えば、特許文献2参照)。

さらに、アルミニウム合金製のルーフの側縁部を樹脂層を介在させてボルト&ナットで接合しているものがある。すなわち、アルミニウム合金製のルーフの側縁部を鋼板製のルーフサイドレール(公報の図1のサイドメンバアウタ6、サイドメンバインナパネル7、ルーフサイドレール8とからなるものとする)の上端部に樹脂層を介在させてボルトで接合することで、樹脂層によって柔らかく接合して、塗装時の加熱で生じる鋼板とアルミニウム合金との延びの違いによる熱歪みを抑制している(例えば、特許文献3参照)。

【0003】

しかし、従来技術(特許文献1)は、鋼板製の車体ボデー(サイドレール1)にリベットを貫通させることで接合しているので、サイドレール1の強度を高める目的でサイドレール1のフレームインナパネル5の材質の強度(硬度)を高めると、リベットを貫通させる力を大きくする必要があり、インナパネル5(ルーフサイドインナ)に用いる材質の選択の自由度がないという問題がある。

また、リベットを貫通させる力を大きくする必要があり、リベットを打つ装置が大型になるという問題がある。

仮に、サイドレール1の強度を高める目的で、サイドレール1に中間層をなすルーフサイドスティフナを追加することで3枚の板で構成し、ルーフを含めた4枚を重ねて接合する場合、リベットを貫通させない切り欠きをルーフサイドスティフナに形成する必要があり、切り欠きによってルーフサイドスティフナの強度が低下してしまう。

【0004】

特許文献2の技術は、ルーフが車両の左右方向に伸びたときの対策であり、車両の前後方向に伸びたときの伸びに対し考慮されていない。この結果、ルーフと車体ボデー(ルーフ枠16)との間のシールが剥離したり割れることがあるので、アルミニウム合金製ルーフと鋼板製車体ボデー(ルーフ枠16)との間での電食を完全に防止することができず、錆発生の要因となる。

つまり、高温による伸びの違いが発生してもシール(接着剤)が割れないようにすることが望まれていた。

【0005】

特許文献3の技術は、ルーフサイドレールのサイドメンバインナパネル7(公報の図1の符号)にナットを溶接部で固定しておけば、ボルトをルーフの表面側からねじ込む「片側アクセス」で締結可能であるが、ボルト&ナット締結の場合は、次の2つの課題がある。

【0006】

1つ目は、予めナットを溶接したり、ルーフ等のパネルにボルトを通す貫通孔を開ける必要があるため、工程が増加・複雑になるなど生産技術的に良くない。

2つ目は、ボルトのおねじの外径よりもボルトを通す貫通孔が大径であるため、パネルの移動を許容しているので、線膨張係数の差の大きいルーフパネルとルーフサイドレールとの間の相対的な移動(ズレ)を許容していることになる。そうすると、電着乾燥炉による昇温でルーフサイドレールに対し、ルーフパネルが2倍近く伸びた(ズレた)状態で熱硬化した接着剤が、常温に戻されて元の形状に戻ろうとするルーフパネル、ルーフサイドレールのさらなる移動(ズレ)によって、せん断したり、剥離したりすることがある。

【0007】

特許文献3の技術では、樹脂は引張剪断強度を2MPa以下とし、好ましくは、加熱により発泡するタイプの熱発泡型樹脂とし、この熱発泡型樹脂の層を介して、比較的柔らかく接合するので、常温に戻されたルーフパネル、ルーフサイドアウタが形状復元することによる接着剤層のせん断、剥離を防止するが、接着剤の選択の自由度が狭まる。

そして、熱発泡型樹脂の場合、水を含むことがあり、電食腐食を起こすおそれがある。

【0008】

さらに、比較的柔らかく接合するので、車体剛性に寄与する熱硬化性樹脂が使えない。

なお、前述したように、樹脂層として熱発泡型樹脂を用いることで、樹脂層を柔らかくしたもので、柔らかい樹脂層を介在させたことによって、熱歪みを吸収するが、ルーフの側縁部とルーフサイドレールの上端部との組み合わせによる車体剛性の向上は期待し難い。一般的に、接合にボルトを用いた場合に、接合するもの同士の間に柔らかいものを介在させると、硬いものを介在させた場合に比べ、接合が次第に不安定になっていくことがある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−272541号公報

【特許文献2】特開2005−219599号公報

【特許文献3】特許第4317352号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、ルーフサイドインナに用いる材質の選択の自由度が高まり、ルーフサイドインナのルーフサイドスティフナ又はルーフサイドインナ本体の強度の低下を抑制し、接着剤の割れを防止した車体パネルの接合構造を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、請求項1に係る発明は、ルーフの表面を含むルーフパネルの材質とは異なる材質を用いたルーフサイドレールをルーフの左右に設けて、ルーフサイドレールの表面を含むルーフサイドアウタにルーフパネルの左右端をそれぞれ重ね、且つ、ルーフサイドアウタを介してルーフパネルの左右端にルーフサイドレールのルーフサイドインナを重ねて接合した車体パネルの接合構造であって、ルーフパネルなどの板材に対して穴あけ可能な切り刃を先端に有し、ルーフパネルの左右端及びルーフサイドアウタを表面側から穴あけ貫通してルーフサイドアウタの裏面側に先端を突出させることで、少なくともルーフパネルとルーフサイドアウタとに備えた複数の締結部をそれぞれ締結している締結部材と、締結部材の先端との干渉を避けるためにルーフサイドインナに開けた逃がし孔と、を備えていることを特徴とする。

【0012】

請求項2に係る発明は、複数の締結部に、締結部材の外径より小径の孔、切り込み、周囲に比べて凹んだ凹部のうち少なくとも何れか一つを備えていることを特徴とする。

【0013】

請求項3に係る発明では、ルーフサイドインナは、ルーフサイドアウタに重ねることで第1の閉断面形状を形成しているルーフサイドスティフナと、ルーフサイドスティフナに重ねることで第2の閉断面形状を形成しているルーフサイドインナ本体と、からなることを特徴とする。

【0014】

請求項4に係る発明は、ルーフサイドアウタに重なるルーフサイドインナのルーフサイドスティフナとルーフサイドインナ本体とで第2の閉断面形状を形成して、これらの端同士を2枚重ねて接合した内側接合部が、締結部よりルーフの車幅中央側へ向かって延ばした部位に設けられ、逃がし孔が、ルーフサイドスティフナのみに開けられて、締結部材の先端を第2の閉断面形状の中空内に突出させていることを特徴とする。

【0015】

請求項5に係る発明は、ルーフサイドレールにルーフパネルの左右端をそれぞれ接合したルーフサイドレール体は、締結部を車体前後方向に等間隔で設け、各締結部間の中央に、ルーフサイドアウタにルーフサイドインナを重ねて溶接を施すことで接合した溶接部を有していることを特徴とする。

【0016】

請求項6に係る発明は、ルーフパネルの左右端とルーフサイドアウタとの間に介在させた接着剤を有していることを特徴とする。

【0017】

請求項7に係る発明では、接着剤は、エポキシ系あるいはウレタン系熱硬化型樹脂であることを特徴とする。

【発明の効果】

【0018】

請求項1に係る発明では、ルーフパネルの材質とは異なる材質を用いたルーフサイドレールのルーフサイドアウタにルーフパネルの左右端をそれぞれ重ね、ルーフパネルなどの板材に対して穴あけ可能な切り刃を先端に有し、ルーフパネルの左右端及びルーフサイドアウタを穴あけ貫通してルーフサイドアウタの裏面側に先端を突出させることで、少なくともルーフパネルとルーフサイドアウタとに備えた複数の締結部をそれぞれ締結している締結部材と、締結部材の先端との干渉を避けるためにルーフサイドインナに開けた逃がし孔と、を備えているので、逃がし孔によってルーフサイドインナに締結部材を貫通させる必要がなく、ルーフサイドインナの材質の強度(引っ張り強さ)及びルーフサイドインナの板厚を上げても(厚くしても)、ルーフパネルの接合には支障がなく、ルーフサイドインナに用いる材質の選択の自由度が高まるという利点がある。

【0019】

また、締結部材の先端に板材に対して穴あけ可能な切り刃を備えており、ルーフパネルやルーフサイドレールに自身で穴を開けながら締結するので、締結部材とルーフパネルやルーフサイドアウタとの間に隙間が無く、電着塗装乾燥工程等による加熱時のルーフパネル・ルーフサイドアウタの面方向の移動を抑止し、線膨張係数が異なるルーフパネルとルーフサイドアウタとの間の相対的な移動を抑止し、ルーフパネルとルーフサイドアウタとの間に熱硬化性樹脂製の接着剤を備えた場合でも、接着剤がせん断したり剥離したりする虞がないという利点がある。

【0020】

請求項2に係る発明では、複数の締結部に、締結部材の外径より小径の孔、切り込み、周囲に比べて凹んだ凹部のうち少なくとも何れか一つを備えているので、締結部材をルーフパネルやルーフサイドアウタに対して締結する、締結部材の締結作業は容易になるという利点がある。

【0021】

請求項3に係る発明では、ルーフサイドインナは、ルーフサイドスティフナと、ルーフサイドインナ本体と、からなるので、ルーフサイドアウタにルーフパネルの左右端を締結部材で締結する際に、ルーフサイドインナ(ルーフサイドスティフナとルーフサイドインナ本体)が締結部材で締結されず、例えば、ルーフサイドスティフナ又はルーフサイドインナ本体に縁を開口させた切り欠きを形成する必要がない。従って、ルーフサイドスティフナ又はルーフサイドインナ本体の強度の低下を抑制することができる。

【0022】

また、ルーフパネルをリベットで接合する場合に比べ、リベット用のホルダを通す大きな孔をルーフサイドインナ(ルーフサイドスティフナとルーフサイドインナ本体)に開ける必要がなく、ルーフサイドインナ(ルーフサイドスティフナとルーフサイドインナ本体)の強度の低下を抑制することができる。

【0023】

請求項4に係る発明では、ルーフサイドスティフナとルーフサイドインナ本体との端同士を2枚重ねて接合した内側接合部が、締結部よりルーフの車幅中央側へ向かって延ばした部位に設けられ、逃がし孔が、ルーフサイドスティフナのみに開けられて、締結部材の先端を第2の閉断面形状の中空内に突出させているので、延ばした部位によって第2の閉断面形状の面積がルーフの中央へ向かって大きくなり、且つルーフサイドインナ(ルーフサイドスティフナとルーフサイドインナ本体)が大きくなり、ルーフサイドインナ(ルーフサイドスティフナとルーフサイドインナ本体)の強度をより向上させることができる。

【0024】

また、ルーフサイドインナ本体には逃がし孔を開ける必要がなく、ルーフサイドインナ本体の強度が低下しないという利点がある。

【0025】

請求項5に係る発明では、ルーフサイドレールにルーフパネルの左右端をそれぞれ接合したルーフサイドレール体は、締結部を車体前後方向に等間隔で設け、各締結部間の中央に、ルーフサイドアウタにルーフサイドインナを重ねて溶接を施すことで接合した溶接部を有しているので、ルーフサイドアウタにルーフサイドインナを接合した溶接部の接合強度を確保することができ、且つ、ルーフサイドアウタにルーフパネルの左右端を締結部材で締結した締結部の接合強度を確保することができる。

【0026】

また、ルーフサイドレール体は、車両の前後方向に延びる全体において、接合強度のばらつきが小さくなり、接合強度の均一化を図ることができる。

【0027】

請求項6に係る発明では、ルーフパネルの左右端とルーフサイドアウタとの間に介在させた接着剤を有しているので、例えば、ルーフパネルの材質をアルミニウム合金とし、ルーフサイドレールを鋼(鋼板)としたときに、アルミニウム合金と鋼板とが接着剤を介在させて複数の締結部で固定される。この結果、この状態でルーフパネル及びルーフサイドレールを高温の電着乾燥炉に通して電着塗装する際に、若しくは、接着剤を乾燥させるために専用炉で高温(180℃程度)まで昇温した際に、鋼板(ルーフサイドレール)に比べ、アルミニウム合金(ルーフパネル)が約2倍膨張して伸びても、ルーフサイドレールに対してルーフパネルがずれない。

このため、鋼板(ルーフサイドレール)及びアルミニウム合金(ルーフパネル)が常温まで下がる過程において、接着剤は、割れずに硬化するという利点がある。

従って、接着剤の接合力が損なわれることがなく、且つ、電食防止が損なわれることがないので防錆力を確保することができる。

【0028】

また、ルーフパネルとルーフサイドアウタとが、複数の締結部による点結合に加えて、接着剤によって面結合されることで、ルーフパネルとルーフサイドアウタとの接合が強くなり、車体剛性が向上する。

【0029】

請求項7に係る発明では、接着剤は、エポキシ系あるいはウレタン系熱硬化型樹脂であるので、接着剤自体の剛性が車体剛性の向上に寄与するという利点がある。

【図面の簡単な説明】

【0030】

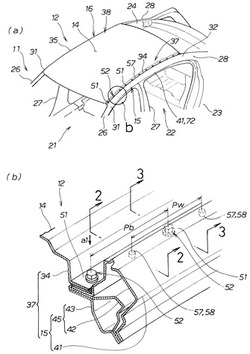

【図1】本発明の実施例1に係る車体パネルの接合構造の斜視図である。

【図2】図1(b)の2−2線断面図である。

【図3】図1(b)の3−3線断面図である。

【図4】図3の4部詳細図である。

【図5】実施例1に係る車体パネルの接合構造の分解図である。

【図6】実施例1に係る車体パネルの接合構造の製造を説明する図である。

【図7】図6の続きを説明する図である。

【図8】実施例1に係る接合構造の接着剤の割れ防止の機構を説明する図である。

【図9】実施例2に係る車体パネルの接合構造の平面図である。

【図10】図9の10−10線断面図である。

【図11】図9の11−11線断面図である。

【図12】図11の12部詳細図である。

【図13】実施例3に係る車体パネルの接合構造を説明する図である。

【図14】実施例4に係る車体パネルの接合構造を説明する図である。

【図15】実施例5に係る車体パネルの接合構造を説明する図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態について、実施例1、実施例2、実施例3、実施例4、実施例5で詳細に説明する。

【実施例1】

【0032】

実施例1に係る車体パネルの接合構造は、図1に示すように、車両11のルーフ12に採用されている。車体パネルは、ルーフ12のルーフパネル14や左右のルーフサイドレール15、16である。以降で具体的に説明していく。

【0033】

車両11は車体21を有し、車体21は車室22の側壁をなす左のサイドボデー23、右のサイドボデー24と、ルーフ12と、を備える。

左のサイドボデー23と右のサイドボデー24とはほぼ対称であり、ルーフ12は左と右とはほぼ対称であり、左を主体に説明する。

【0034】

サイドボデー23は、フロントピラー26、センタピラー27、リヤピラー28、左のルーフサイドレール15を有する。

【0035】

そして、左のルーフサイドレール15の前端31が左のフロントピラー26に連続し、中央が左のセンタピラー27に連続し、後端32が左のリヤピラー28に連続している。前端31から後端32までルーフ12の左端(左のルーフサイド部)34が取付けられている。ルーフ12の右端(右のルーフサイド部)35も同様である。

なお、左のルーフサイドレール15はルーフ12にも含まれる。

【0036】

ルーフ12は、左右のルーフサイドレール体37、38を有する。

ルーフサイドレール体37は、ルーフパネル14の左のルーフサイド部34と、左のルーフサイドレール15と、からなる。

ルーフサイドレール15は、ルーフサイドアウタ41、ルーフサイドスティフナ42、ルーフサイドインナ本体43とからなる。45はルーフサイドインナである。

【0037】

次に、実施例1に係る車体パネルの接合構造を主体に図1〜図8で説明する。

車体パネルの接合構造は、ルーフ12の表面を含むルーフパネル14の材質とは異なる材質を用いた左右のルーフサイドレール15、16をルーフ12の左右に設けて、ルーフサイドレール15、16の表面を含むルーフサイドアウタ41にルーフパネル14の左端(左のルーフサイド部)34、右端(右のルーフサイド部)35をそれぞれ重ね、且つ、ルーフサイドアウタ41を介してルーフパネル14の左右端に左右のルーフサイドレール15、16のルーフサイドインナ45を重ねて接合した。

【0038】

そして、ルーフパネル14などの板材に対して穴あけ可能な切り刃102を先端48に有し、ルーフパネル14の左端(左のルーフサイド部)34、右端(右のルーフサイド部)35及びルーフサイドアウタ41を表面側から(図1(b)の矢印a1の方向)穴(孔)あけ貫通してルーフサイドアウタ41の裏面側に先端48(図3参照)を突出させることで、少なくともルーフパネル14とルーフサイドアウタ41とに備えた複数の締結部51をそれぞれ締結している締結部材52と、締結部材52の先端48との干渉を避けるためにルーフサイドインナ45に開けた逃がし孔53と、を備えている。

【0039】

ルーフサイドインナ45は、ルーフサイドアウタ41に重ねることで第1の閉断面形状(中空55)を形成しているルーフサイドスティフナ42と、ルーフサイドスティフナ42に重ねることで第2の閉断面形状(中空56)を形成しているルーフサイドインナ本体43と、からなる。

【0040】

ルーフサイドレール15、16にルーフパネル14の左端(左のルーフサイド部)34、右端(右のルーフサイド部)35をそれぞれ接合した左右のルーフサイドレール体37、38は、締結部51を車体前後方向に等間隔(ピッチ)Pb(図1(b)参照)で設け、各締結部51間の中央に、ルーフサイドアウタ41にルーフサイドインナ45を重ねて溶接を施すことで接合した溶接部57を有している。

【0041】

溶接部57は、スポット溶接を施すことで形成されたナゲット58と熱影響部を含む部位とする。

溶接部57の間隔は、締結部51の間隔Pbとほぼ一致し、等間隔(ピッチ)Pw(図1(b)参照)である。

「ほぼ」とは、公差の上限から下限までの範囲があるということである。逆に、「ほぼ」を省いて限定しても、所望の公差を含むものとする。

【0042】

ルーフパネル14の左端(左のルーフサイド部)34、右端(右のルーフサイド部)35とルーフサイドアウタ41との間に介在させた接着剤61(図2参照)を有している。62(図2参照)はダストシーラである。

【0043】

接着剤61は、エポキシ系あるいはウレタン系熱硬化型樹脂で、剪断強度が大きいものである。

接着剤61は、既存のもので、接着する部位に塗布した後、接着するものとともに180℃程度まで加熱することで、凝固、接着する。

【0044】

ダストシーラ62は、ルーフパネル14とルーフサイドアウタ41の外層ルーフ接合フランジ部71との間に車両前後方向に亘って塗布したもので、雨水や空気の浸入を防止するものである。

【0045】

次に、車体パネルの接合構造をより詳しく説明する。

ルーフパネル14の材質は、既存のアルミニウム合金であり、アルミニウム合金の特性は任意である。

ルーフパネル14の左端(左のルーフサイド部)34には、断面視(図2の視点)、断面L形のサイド接合部64が形成されている。

サイド接合部64には、締結部51に含まれるボルト受圧部65(図7参照)がピッチPbで設定されている。

【0046】

ルーフサイドアウタ41の材質は、既存の鋼で、鋼板が用いられ、鋼板の特性は任意である。

ルーフサイドアウタ41は、直交断面(図2の視点)、断面略U形で、ルーフパネル14に接合した外層ルーフ接合フランジ部71、車両11の外側へ向け突出させたアウタ本体部72、外層溶接代部73が形成されている。

外層ルーフ接合フランジ部71には、図6に示す通り、締結部51に含まれるめねじ設定部74がピッチPbで設けられ、溶接部57(図1、図2参照)に含まれる外層溶着部75がピッチPwで設けられている。

【0047】

ルーフサイドスティフナ42の材質は、ルーフサイドアウタ41の材質と同等である。

ルーフサイドスティフナ42は、断面略U形で、中間層ルーフ接合フランジ部81、車両11の外側へ向け突出させたスティフナ本体部82(図2、図3参照)、中間層溶接代部83が形成されている。

中間層ルーフ接合フランジ部81には、逃がし孔53に含まれる中間層逃がし孔84がピッチPbで開けられ、溶接部57に含まれる中間層溶着部85がピッチPwで設けられている。

【0048】

ルーフサイドインナ本体43の材質は、ルーフサイドアウタ41の材質と同等である。

ルーフサイドインナ本体43は、断面略U形で、内層ルーフ接合フランジ部91、車両11の内側へ向け突出させたインナ本体部92、内層溶接代部93が形成されている。

内層ルーフ接合フランジ部91には、逃がし孔53に含まれる内層逃がし孔94がピッチPbで開けられ、溶接部57に含まれる内層溶着部95(図2参照)がピッチPwで設けられている。

【0049】

逃がし孔53の径は、締結部材52の外径よりわずかに大きい。

締結部材52は、図4、図7に示す通り、既存のドリル付きねじで、おねじ部101に連続して先端48まで下穴を開けるための切り刃102が形成されている。

【0050】

次に、実施例1に係る車体パネルの接合構造の製造要領を図5〜図8で簡単に説明する。

図8(a)は締結直後の締結部51、溶接部57の断面を模式的に示した図、図8(b)は180℃まで加熱した状態を模式的に示した図、図8(c)は加熱後、常温に戻した状態を模式的に示した図である。

【0051】

まず、図5に示すように、左右のサイドボデー23、24を製造することで左右のルーフサイドレール15、16を製造する。

その次に、左右のルーフサイドレール15、16に接着剤61を塗布する。

塗布した左右のルーフサイドレール15、16にルーフパネル14を重ね、ボルト受圧部65に締結部材52をねじ込む。

最後に、図8に示すように、接着剤61を加熱することで硬化させ、ルーフパネル14を接着する。

【0052】

詳しくは、図6に示す通り、ルーフサイドインナ本体43の内層ルーフ接合フランジ部91にルーフサイドスティフナ42の中間層ルーフ接合フランジ部81を重ね、中間層ルーフ接合フランジ部81にルーフサイドアウタ41の外層ルーフ接合フランジ部71を重ねる。

なお、逃がし孔53を予め開けているが、要領は任意である。

【0053】

外層ルーフ接合フランジ部71の外層溶着部75にスポット溶接装置の電極106を押圧し、内層溶着部95(図2参照)に電極106を押圧することで中間層溶着部85も押圧する。

続けて、スポット溶接を施すことで内層溶着部95、中間層溶着部85、外層溶着部75をナゲット58(図2参照)で接合した溶接部57を得る。

【0054】

その次に、図7に示す通り、外層ルーフ接合フランジ部71に接着剤61を塗布する。

引き続き、接着剤61をルーフパネル14のサイド接合部64で挟む。言い換えると、外層ルーフ接合フランジ部71に接着剤61を介在させてルーフパネル14のサイド接合部64を載せる。

【0055】

その次に、図7、図8(a)に示す通り、サイド接合部64のボルト受圧部65に締結部材52を矢印a1のようにねじ込む。

最後に、図1に示す車体小組立体を専用炉(図に示していない)に入れ、所望の昇温速度で180℃まで昇温する。180℃まで達した後、連続して、180℃をほぼ一定に保ちつつ所定の時間(20分程度)が経過したら、徐冷する。これで、実施例1に係る車体パネルの接合構造を得るとともに製造が完了する。

「車体小組立体」とは、製造過程の車体の状態とする。

【0056】

次に、実施例1に係る車体パネルの接合構造の作用を説明する。

まず、接着剤の割れを防止する機構を説明する。

前述のように、180℃まで昇温すると、図8(b)に示すように、アルミニウム合金製のルーフパネル14のサイド接合部64が、鋼板製のルーフサイドレール15より大きく膨張し、且つ伸びるので、締結部51間のサイド接合部64に曲がりが発生する。

この伸びた状態のとき、ルーフパネル14のサイド接合部64は、車体前後方向に等間隔に設けた複数の締結部51で固定されているので、ルーフサイドレール15に対してずれない。

【0057】

引き続き、徐冷を開始すると、図8(c)に示すように、ルーフパネル14のサイド接合部64は伸びた状態から縮んで接着剤61に接触するとともに、接着剤61は硬化し始め、サイド接合部64を外層ルーフ接合フランジ部71に接合するので、接着剤61は硬化する過程で割れない。

従って、アルミニウム合金と鋼板との間の電食を防止することができる。

【0058】

車体パネルの接合構造では、既に述べたが、図3、図4に示す通り、逃がし孔53によってルーフサイドインナ45に締結部材52を貫通させる必要がなく、ルーフサイドインナ45の材質の強度(引っ張り強さ)を高くしてもルーフパネル14の接合には支障がなく、ルーフサイドインナ45の板厚を厚くしてもルーフパネル14の接合には支障がなく、ルーフサイドインナ45に用いる材質の選択の自由度が高まるという利点がある。

【0059】

逃がし孔53は、締結部材52のおねじ部101の外径より少しだけ大きい孔、つまり、リベットでの締結に比べたときに、リベットに用いるホルダとの干渉を避けるために開ける開口や縁を欠いた切り欠きに比べ、小さい孔なので、ルーフサイドスティフナ42又はルーフサイドインナ本体43の強度の低下を抑制することができる。

【0060】

車体パネルの接合構造では、ルーフパネル14のボルト受圧部65とルーフサイドアウタ41のめねじ設定部74との少なくとも一方に、締結部材52のおねじ部101の外径より小径の孔74a、切り込み、周囲に比べて凹んだ凹部65aのうち少なくとも何れか一つを予め形成しておくことで、締結部材52の締結作業が容易になる。

【実施例2】

【0061】

次に、実施例2に係る車体パネルの接合構造を図9〜図12で説明する。上記図1〜図8に示す実施例1と同様の構成については、同一符号を付し説明を省略する。

【0062】

実施例2に係る車体パネルの接合構造は、左のルーフサイドレール15Bと、ルーフサイドレール15Bの内側接合部(内側溶接部)111と、を有することを特徴とする。

【0063】

実施例2は、具体的には、ルーフサイドアウタ41に重なるルーフサイドインナ45Bのルーフサイドスティフナ42Bとルーフサイドインナ本体43Bとで第2の閉断面形状(中空56B)を形成して、これらの端(中間層ルーフ接合フランジ部81B、内層ルーフ接合フランジ部91B)同士を2枚重ねて接合した内側接合部(内側溶接部)111が、締結部51よりルーフ12の車幅中央側へ向かって(矢印a2の方向)延ばした部位(延長補強部)113に設けられ、逃がし孔53B(図12参照)が、ルーフサイドスティフナ42Bのみに開けられて、締結部材52の先端48(図12参照)を第2の閉断面形状の中空56B内に突出させていることを特徴とする。

【0064】

内側接合部(内側溶接部)111は、図9に示すように、締結部51、詳しくは締結部材52から車両の幅方向に所望の距離だけ離している。

【0065】

溶接部57Bは、ルーフサイドアウタ41の外層ルーフ接合フランジ部71にルーフサイドスティフナ42Bの中間層ルーフ接合フランジ部81Bを重ねて溶接を施すことでナゲット58を形成して接合している。

逃がし孔53Bは、ルーフサイドスティフナ42Bのみに開けた中間層逃がし孔84で形成されている。

【0066】

次に、実施例2に係る車体パネルの接合構造の製造要領を簡単に説明する。

まず、ルーフサイドアウタ41の外層ルーフ接合フランジ部71にルーフサイドスティフナ42Bの中間層ルーフ接合フランジ部81Bを重ねて溶接を施し、溶接部57Bを得る。

【0067】

引き続き、ルーフサイドスティフナ42Bの中間層ルーフ接合フランジ部81Bとルーフサイドインナ本体43Bの内層ルーフ接合フランジ部91Bを重ねて溶接を施し、内側接合部(内側溶接部)111を得る。

【0068】

その次に、外層ルーフ接合フランジ部71に接着剤61を塗布する。

外層ルーフ接合フランジ部71に、接着剤61を介在させてルーフパネル14のサイド接合部64を載せ、サイド接合部64のボルト受圧部65、詳しくは、例えば凹部65a(図7参照)に締結部材52をねじ込む。

【0069】

最後に、実施例1で説明したように、所望の昇温速度で180℃まで昇温した後、徐冷する。これで、実施例2に係る車体パネルの接合構造を得るとともに製造が完了する。

【0070】

実施例2に係る車体パネルの接合構造は、実施例1に係る車体パネルの接合構造と同様の作用、効果を発揮する。

【0071】

加えて、実施例2に係る車体パネルの接合構造は、延長補強部113によって第2の閉断面形状(中空56B)の面積がルーフ12の中央へ向かって大きくなり、且つルーフサイドインナ45B(ルーフサイドスティフナ42Bとルーフサイドインナ本体43B)が大きくなり、ルーフサイドインナ45Bの強度をより向上させることができる。

【実施例3】

【0072】

次に、実施例3に係る車体パネルの接合構造を図13で説明する。図13(a)は図6(b)に対応する図、図13(b)は図7のルーフパネル14に対応する図である。なお、上記図1〜図8に示す実施例1と同様の構成については、同一符号を付し説明を省略する。

【0073】

実施例3に係る車体パネルの接合構造は、締結部51Cを備え、複数の締結部51Cに、締結部材52の外径より小径の孔74c、65cを備えていることを特徴とする。

【0074】

孔74cは、ルーフサイドアウタ41の外層ルーフ接合フランジ部71に締結部材52と同心に開けられている。

孔65cは、ルーフ12のルーフパネル14に設けた左端(左のルーフサイド部)34のサイド接合部64に締結部材52と同心に開けられている。

【0075】

実施例3に係る車体パネルの接合構造は、実施例1に係る車体パネルの接合構造と同様の作用、効果を発揮する。

【0076】

加えて、実施例3に係る車体パネルの接合構造は、締結部51Cに、締結部材52の外径より小径の孔74c、65cを備えているので、予め小径の孔74c、65cを形成しておくことで、締結部材52をルーフパネル14やルーフサイドアウタ41に対して締結する、締結部材52の締結作業は容易になるという利点がある。

【実施例4】

【0077】

次に、実施例4に係る車体パネルの接合構造を図14で説明する。図14(a)は図6(b)に対応する図、図14(b)は図7のルーフパネル14に対応する図である。なお、上記図1〜図8に示す実施例1と同様の構成については、同一符号を付し説明を省略する。

【0078】

実施例4に係る車体パネルの接合構造は、締結部51Dを備え、複数の締結部51Dに、締結部材52の外径より小径の切り込み74d、65dを備えていることを特徴とする。

【0079】

切り込み74dは、ルーフサイドアウタ41の外層ルーフ接合フランジ部71に締結部材52と同心に開けられている。

切り込み65dは、ルーフ12のルーフパネル14に設けた左端(左のルーフサイド部)34のサイド接合部64に締結部材52と同心に開けられている。

【0080】

実施例4に係る車体パネルの接合構造は、実施例3に係る車体パネルの接合構造と同様の作用、効果を発揮する。

【実施例5】

【0081】

次に、実施例5に係る車体パネルの接合構造を図15で説明する。図15(a)は図6(b)に対応する図、図15(b)は図7のルーフパネル14に対応する図である。なお、上記図1〜図8に示す実施例1と同様の構成については、同一符号を付し説明を省略する。

【0082】

実施例5に係る車体パネルの接合構造は、締結部51Eを備え、複数の締結部51Eに、締結部材52の外径より小径の凹部74e、65eを備えていることを特徴とする。

凹部74e、65eはともに、周囲に比べて凹んだ部位である。なお、裏面は凸にならないように塑性加工したものである。

【0083】

凹部74eは、ルーフサイドアウタ41の外層ルーフ接合フランジ部71に締結部材52と同心に開けられている。

凹部65eは、ルーフ12のルーフパネル14に設けた左端(左のルーフサイド部)34のサイド接合部64に締結部材52と同心に開けられている。

【0084】

実施例5に係る車体パネルの接合構造は、実施例3に係る車体パネルの接合構造と同様の作用、効果を発揮する。

【0085】

尚、本発明の車体パネルの接合構造は、実施の形態では自動車のアルミニウム合金製のルーフに採用されているが、ルーフ以外、例えば、アルミニウム合金製の部材やマグネシウム合金製の部材を組み合わせたサイドボデーやフロントボデーにも採用可能である。

また、自動車以外にも採用可能である。例えば、鉄道車両のパネルや土木に用いる車両にも採用可能である。

【産業上の利用可能性】

【0086】

本発明の車体パネルの接合構造は、アルミニウム合金製のルーフを鋼板製のサイドボデーに接合するのに好適である。

【符号の説明】

【0087】

12…ルーフ、14…ルーフパネル、15…左のルーフサイドレール、16…右のルーフサイドレール、34…ルーフパネルの左端(ルーフサイド部)、35…ルーフパネルの右端(ルーフサイド部)、37…左のルーフサイドレール体、38…右のルーフサイドレール体、41…ルーフサイドアウタ、43…ルーフサイドインナ本体、45…ルーフサイドインナ、48…締結部材の先端、51…締結部、52…締結部材、53…逃がし孔、55…第1の閉断面形状(中空)、56…第2の閉断面形状(中空)、57…溶接部、61…接着剤、65c…小径の孔、65d…小径の切り込み、65e…小径の凹部、74c…小径の孔、74d…小径の切り込み、74e…小径の凹部、102…切り刃、Pb…締結部の間隔(ピッチ)。

【技術分野】

【0001】

本発明は、材質の異なるパネル同士を接合した車体パネルの接合構造に関するものである。

【背景技術】

【0002】

車体パネルの接合構造は、車体にアルミニウム合金製の板を採用して接合している。

例えば、車体のルーフをアルミニウム合金で形成し、このルーフを鋼製の車体ボデーにリベットで接合し、このリベットで接合した部位の近傍に設けた、ルーフと車体ボデーとの隙間にシール材を介在させているものがある(例えば、特許文献1参照)。

また、ルーフにルーフの左右に達する補強部材を取付けることで、鋼板とアルミニウム合金との線膨張係数の違いによって生じる歪みを抑制しているものがある(例えば、特許文献2参照)。

さらに、アルミニウム合金製のルーフの側縁部を樹脂層を介在させてボルト&ナットで接合しているものがある。すなわち、アルミニウム合金製のルーフの側縁部を鋼板製のルーフサイドレール(公報の図1のサイドメンバアウタ6、サイドメンバインナパネル7、ルーフサイドレール8とからなるものとする)の上端部に樹脂層を介在させてボルトで接合することで、樹脂層によって柔らかく接合して、塗装時の加熱で生じる鋼板とアルミニウム合金との延びの違いによる熱歪みを抑制している(例えば、特許文献3参照)。

【0003】

しかし、従来技術(特許文献1)は、鋼板製の車体ボデー(サイドレール1)にリベットを貫通させることで接合しているので、サイドレール1の強度を高める目的でサイドレール1のフレームインナパネル5の材質の強度(硬度)を高めると、リベットを貫通させる力を大きくする必要があり、インナパネル5(ルーフサイドインナ)に用いる材質の選択の自由度がないという問題がある。

また、リベットを貫通させる力を大きくする必要があり、リベットを打つ装置が大型になるという問題がある。

仮に、サイドレール1の強度を高める目的で、サイドレール1に中間層をなすルーフサイドスティフナを追加することで3枚の板で構成し、ルーフを含めた4枚を重ねて接合する場合、リベットを貫通させない切り欠きをルーフサイドスティフナに形成する必要があり、切り欠きによってルーフサイドスティフナの強度が低下してしまう。

【0004】

特許文献2の技術は、ルーフが車両の左右方向に伸びたときの対策であり、車両の前後方向に伸びたときの伸びに対し考慮されていない。この結果、ルーフと車体ボデー(ルーフ枠16)との間のシールが剥離したり割れることがあるので、アルミニウム合金製ルーフと鋼板製車体ボデー(ルーフ枠16)との間での電食を完全に防止することができず、錆発生の要因となる。

つまり、高温による伸びの違いが発生してもシール(接着剤)が割れないようにすることが望まれていた。

【0005】

特許文献3の技術は、ルーフサイドレールのサイドメンバインナパネル7(公報の図1の符号)にナットを溶接部で固定しておけば、ボルトをルーフの表面側からねじ込む「片側アクセス」で締結可能であるが、ボルト&ナット締結の場合は、次の2つの課題がある。

【0006】

1つ目は、予めナットを溶接したり、ルーフ等のパネルにボルトを通す貫通孔を開ける必要があるため、工程が増加・複雑になるなど生産技術的に良くない。

2つ目は、ボルトのおねじの外径よりもボルトを通す貫通孔が大径であるため、パネルの移動を許容しているので、線膨張係数の差の大きいルーフパネルとルーフサイドレールとの間の相対的な移動(ズレ)を許容していることになる。そうすると、電着乾燥炉による昇温でルーフサイドレールに対し、ルーフパネルが2倍近く伸びた(ズレた)状態で熱硬化した接着剤が、常温に戻されて元の形状に戻ろうとするルーフパネル、ルーフサイドレールのさらなる移動(ズレ)によって、せん断したり、剥離したりすることがある。

【0007】

特許文献3の技術では、樹脂は引張剪断強度を2MPa以下とし、好ましくは、加熱により発泡するタイプの熱発泡型樹脂とし、この熱発泡型樹脂の層を介して、比較的柔らかく接合するので、常温に戻されたルーフパネル、ルーフサイドアウタが形状復元することによる接着剤層のせん断、剥離を防止するが、接着剤の選択の自由度が狭まる。

そして、熱発泡型樹脂の場合、水を含むことがあり、電食腐食を起こすおそれがある。

【0008】

さらに、比較的柔らかく接合するので、車体剛性に寄与する熱硬化性樹脂が使えない。

なお、前述したように、樹脂層として熱発泡型樹脂を用いることで、樹脂層を柔らかくしたもので、柔らかい樹脂層を介在させたことによって、熱歪みを吸収するが、ルーフの側縁部とルーフサイドレールの上端部との組み合わせによる車体剛性の向上は期待し難い。一般的に、接合にボルトを用いた場合に、接合するもの同士の間に柔らかいものを介在させると、硬いものを介在させた場合に比べ、接合が次第に不安定になっていくことがある。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2000−272541号公報

【特許文献2】特開2005−219599号公報

【特許文献3】特許第4317352号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、ルーフサイドインナに用いる材質の選択の自由度が高まり、ルーフサイドインナのルーフサイドスティフナ又はルーフサイドインナ本体の強度の低下を抑制し、接着剤の割れを防止した車体パネルの接合構造を提供することを課題とする。

【課題を解決するための手段】

【0011】

上記の課題を解決するために、請求項1に係る発明は、ルーフの表面を含むルーフパネルの材質とは異なる材質を用いたルーフサイドレールをルーフの左右に設けて、ルーフサイドレールの表面を含むルーフサイドアウタにルーフパネルの左右端をそれぞれ重ね、且つ、ルーフサイドアウタを介してルーフパネルの左右端にルーフサイドレールのルーフサイドインナを重ねて接合した車体パネルの接合構造であって、ルーフパネルなどの板材に対して穴あけ可能な切り刃を先端に有し、ルーフパネルの左右端及びルーフサイドアウタを表面側から穴あけ貫通してルーフサイドアウタの裏面側に先端を突出させることで、少なくともルーフパネルとルーフサイドアウタとに備えた複数の締結部をそれぞれ締結している締結部材と、締結部材の先端との干渉を避けるためにルーフサイドインナに開けた逃がし孔と、を備えていることを特徴とする。

【0012】

請求項2に係る発明は、複数の締結部に、締結部材の外径より小径の孔、切り込み、周囲に比べて凹んだ凹部のうち少なくとも何れか一つを備えていることを特徴とする。

【0013】

請求項3に係る発明では、ルーフサイドインナは、ルーフサイドアウタに重ねることで第1の閉断面形状を形成しているルーフサイドスティフナと、ルーフサイドスティフナに重ねることで第2の閉断面形状を形成しているルーフサイドインナ本体と、からなることを特徴とする。

【0014】

請求項4に係る発明は、ルーフサイドアウタに重なるルーフサイドインナのルーフサイドスティフナとルーフサイドインナ本体とで第2の閉断面形状を形成して、これらの端同士を2枚重ねて接合した内側接合部が、締結部よりルーフの車幅中央側へ向かって延ばした部位に設けられ、逃がし孔が、ルーフサイドスティフナのみに開けられて、締結部材の先端を第2の閉断面形状の中空内に突出させていることを特徴とする。

【0015】

請求項5に係る発明は、ルーフサイドレールにルーフパネルの左右端をそれぞれ接合したルーフサイドレール体は、締結部を車体前後方向に等間隔で設け、各締結部間の中央に、ルーフサイドアウタにルーフサイドインナを重ねて溶接を施すことで接合した溶接部を有していることを特徴とする。

【0016】

請求項6に係る発明は、ルーフパネルの左右端とルーフサイドアウタとの間に介在させた接着剤を有していることを特徴とする。

【0017】

請求項7に係る発明では、接着剤は、エポキシ系あるいはウレタン系熱硬化型樹脂であることを特徴とする。

【発明の効果】

【0018】

請求項1に係る発明では、ルーフパネルの材質とは異なる材質を用いたルーフサイドレールのルーフサイドアウタにルーフパネルの左右端をそれぞれ重ね、ルーフパネルなどの板材に対して穴あけ可能な切り刃を先端に有し、ルーフパネルの左右端及びルーフサイドアウタを穴あけ貫通してルーフサイドアウタの裏面側に先端を突出させることで、少なくともルーフパネルとルーフサイドアウタとに備えた複数の締結部をそれぞれ締結している締結部材と、締結部材の先端との干渉を避けるためにルーフサイドインナに開けた逃がし孔と、を備えているので、逃がし孔によってルーフサイドインナに締結部材を貫通させる必要がなく、ルーフサイドインナの材質の強度(引っ張り強さ)及びルーフサイドインナの板厚を上げても(厚くしても)、ルーフパネルの接合には支障がなく、ルーフサイドインナに用いる材質の選択の自由度が高まるという利点がある。

【0019】

また、締結部材の先端に板材に対して穴あけ可能な切り刃を備えており、ルーフパネルやルーフサイドレールに自身で穴を開けながら締結するので、締結部材とルーフパネルやルーフサイドアウタとの間に隙間が無く、電着塗装乾燥工程等による加熱時のルーフパネル・ルーフサイドアウタの面方向の移動を抑止し、線膨張係数が異なるルーフパネルとルーフサイドアウタとの間の相対的な移動を抑止し、ルーフパネルとルーフサイドアウタとの間に熱硬化性樹脂製の接着剤を備えた場合でも、接着剤がせん断したり剥離したりする虞がないという利点がある。

【0020】

請求項2に係る発明では、複数の締結部に、締結部材の外径より小径の孔、切り込み、周囲に比べて凹んだ凹部のうち少なくとも何れか一つを備えているので、締結部材をルーフパネルやルーフサイドアウタに対して締結する、締結部材の締結作業は容易になるという利点がある。

【0021】

請求項3に係る発明では、ルーフサイドインナは、ルーフサイドスティフナと、ルーフサイドインナ本体と、からなるので、ルーフサイドアウタにルーフパネルの左右端を締結部材で締結する際に、ルーフサイドインナ(ルーフサイドスティフナとルーフサイドインナ本体)が締結部材で締結されず、例えば、ルーフサイドスティフナ又はルーフサイドインナ本体に縁を開口させた切り欠きを形成する必要がない。従って、ルーフサイドスティフナ又はルーフサイドインナ本体の強度の低下を抑制することができる。

【0022】

また、ルーフパネルをリベットで接合する場合に比べ、リベット用のホルダを通す大きな孔をルーフサイドインナ(ルーフサイドスティフナとルーフサイドインナ本体)に開ける必要がなく、ルーフサイドインナ(ルーフサイドスティフナとルーフサイドインナ本体)の強度の低下を抑制することができる。

【0023】

請求項4に係る発明では、ルーフサイドスティフナとルーフサイドインナ本体との端同士を2枚重ねて接合した内側接合部が、締結部よりルーフの車幅中央側へ向かって延ばした部位に設けられ、逃がし孔が、ルーフサイドスティフナのみに開けられて、締結部材の先端を第2の閉断面形状の中空内に突出させているので、延ばした部位によって第2の閉断面形状の面積がルーフの中央へ向かって大きくなり、且つルーフサイドインナ(ルーフサイドスティフナとルーフサイドインナ本体)が大きくなり、ルーフサイドインナ(ルーフサイドスティフナとルーフサイドインナ本体)の強度をより向上させることができる。

【0024】

また、ルーフサイドインナ本体には逃がし孔を開ける必要がなく、ルーフサイドインナ本体の強度が低下しないという利点がある。

【0025】

請求項5に係る発明では、ルーフサイドレールにルーフパネルの左右端をそれぞれ接合したルーフサイドレール体は、締結部を車体前後方向に等間隔で設け、各締結部間の中央に、ルーフサイドアウタにルーフサイドインナを重ねて溶接を施すことで接合した溶接部を有しているので、ルーフサイドアウタにルーフサイドインナを接合した溶接部の接合強度を確保することができ、且つ、ルーフサイドアウタにルーフパネルの左右端を締結部材で締結した締結部の接合強度を確保することができる。

【0026】

また、ルーフサイドレール体は、車両の前後方向に延びる全体において、接合強度のばらつきが小さくなり、接合強度の均一化を図ることができる。

【0027】

請求項6に係る発明では、ルーフパネルの左右端とルーフサイドアウタとの間に介在させた接着剤を有しているので、例えば、ルーフパネルの材質をアルミニウム合金とし、ルーフサイドレールを鋼(鋼板)としたときに、アルミニウム合金と鋼板とが接着剤を介在させて複数の締結部で固定される。この結果、この状態でルーフパネル及びルーフサイドレールを高温の電着乾燥炉に通して電着塗装する際に、若しくは、接着剤を乾燥させるために専用炉で高温(180℃程度)まで昇温した際に、鋼板(ルーフサイドレール)に比べ、アルミニウム合金(ルーフパネル)が約2倍膨張して伸びても、ルーフサイドレールに対してルーフパネルがずれない。

このため、鋼板(ルーフサイドレール)及びアルミニウム合金(ルーフパネル)が常温まで下がる過程において、接着剤は、割れずに硬化するという利点がある。

従って、接着剤の接合力が損なわれることがなく、且つ、電食防止が損なわれることがないので防錆力を確保することができる。

【0028】

また、ルーフパネルとルーフサイドアウタとが、複数の締結部による点結合に加えて、接着剤によって面結合されることで、ルーフパネルとルーフサイドアウタとの接合が強くなり、車体剛性が向上する。

【0029】

請求項7に係る発明では、接着剤は、エポキシ系あるいはウレタン系熱硬化型樹脂であるので、接着剤自体の剛性が車体剛性の向上に寄与するという利点がある。

【図面の簡単な説明】

【0030】

【図1】本発明の実施例1に係る車体パネルの接合構造の斜視図である。

【図2】図1(b)の2−2線断面図である。

【図3】図1(b)の3−3線断面図である。

【図4】図3の4部詳細図である。

【図5】実施例1に係る車体パネルの接合構造の分解図である。

【図6】実施例1に係る車体パネルの接合構造の製造を説明する図である。

【図7】図6の続きを説明する図である。

【図8】実施例1に係る接合構造の接着剤の割れ防止の機構を説明する図である。

【図9】実施例2に係る車体パネルの接合構造の平面図である。

【図10】図9の10−10線断面図である。

【図11】図9の11−11線断面図である。

【図12】図11の12部詳細図である。

【図13】実施例3に係る車体パネルの接合構造を説明する図である。

【図14】実施例4に係る車体パネルの接合構造を説明する図である。

【図15】実施例5に係る車体パネルの接合構造を説明する図である。

【発明を実施するための形態】

【0031】

以下、本発明の実施の形態について、実施例1、実施例2、実施例3、実施例4、実施例5で詳細に説明する。

【実施例1】

【0032】

実施例1に係る車体パネルの接合構造は、図1に示すように、車両11のルーフ12に採用されている。車体パネルは、ルーフ12のルーフパネル14や左右のルーフサイドレール15、16である。以降で具体的に説明していく。

【0033】

車両11は車体21を有し、車体21は車室22の側壁をなす左のサイドボデー23、右のサイドボデー24と、ルーフ12と、を備える。

左のサイドボデー23と右のサイドボデー24とはほぼ対称であり、ルーフ12は左と右とはほぼ対称であり、左を主体に説明する。

【0034】

サイドボデー23は、フロントピラー26、センタピラー27、リヤピラー28、左のルーフサイドレール15を有する。

【0035】

そして、左のルーフサイドレール15の前端31が左のフロントピラー26に連続し、中央が左のセンタピラー27に連続し、後端32が左のリヤピラー28に連続している。前端31から後端32までルーフ12の左端(左のルーフサイド部)34が取付けられている。ルーフ12の右端(右のルーフサイド部)35も同様である。

なお、左のルーフサイドレール15はルーフ12にも含まれる。

【0036】

ルーフ12は、左右のルーフサイドレール体37、38を有する。

ルーフサイドレール体37は、ルーフパネル14の左のルーフサイド部34と、左のルーフサイドレール15と、からなる。

ルーフサイドレール15は、ルーフサイドアウタ41、ルーフサイドスティフナ42、ルーフサイドインナ本体43とからなる。45はルーフサイドインナである。

【0037】

次に、実施例1に係る車体パネルの接合構造を主体に図1〜図8で説明する。

車体パネルの接合構造は、ルーフ12の表面を含むルーフパネル14の材質とは異なる材質を用いた左右のルーフサイドレール15、16をルーフ12の左右に設けて、ルーフサイドレール15、16の表面を含むルーフサイドアウタ41にルーフパネル14の左端(左のルーフサイド部)34、右端(右のルーフサイド部)35をそれぞれ重ね、且つ、ルーフサイドアウタ41を介してルーフパネル14の左右端に左右のルーフサイドレール15、16のルーフサイドインナ45を重ねて接合した。

【0038】

そして、ルーフパネル14などの板材に対して穴あけ可能な切り刃102を先端48に有し、ルーフパネル14の左端(左のルーフサイド部)34、右端(右のルーフサイド部)35及びルーフサイドアウタ41を表面側から(図1(b)の矢印a1の方向)穴(孔)あけ貫通してルーフサイドアウタ41の裏面側に先端48(図3参照)を突出させることで、少なくともルーフパネル14とルーフサイドアウタ41とに備えた複数の締結部51をそれぞれ締結している締結部材52と、締結部材52の先端48との干渉を避けるためにルーフサイドインナ45に開けた逃がし孔53と、を備えている。

【0039】

ルーフサイドインナ45は、ルーフサイドアウタ41に重ねることで第1の閉断面形状(中空55)を形成しているルーフサイドスティフナ42と、ルーフサイドスティフナ42に重ねることで第2の閉断面形状(中空56)を形成しているルーフサイドインナ本体43と、からなる。

【0040】

ルーフサイドレール15、16にルーフパネル14の左端(左のルーフサイド部)34、右端(右のルーフサイド部)35をそれぞれ接合した左右のルーフサイドレール体37、38は、締結部51を車体前後方向に等間隔(ピッチ)Pb(図1(b)参照)で設け、各締結部51間の中央に、ルーフサイドアウタ41にルーフサイドインナ45を重ねて溶接を施すことで接合した溶接部57を有している。

【0041】

溶接部57は、スポット溶接を施すことで形成されたナゲット58と熱影響部を含む部位とする。

溶接部57の間隔は、締結部51の間隔Pbとほぼ一致し、等間隔(ピッチ)Pw(図1(b)参照)である。

「ほぼ」とは、公差の上限から下限までの範囲があるということである。逆に、「ほぼ」を省いて限定しても、所望の公差を含むものとする。

【0042】

ルーフパネル14の左端(左のルーフサイド部)34、右端(右のルーフサイド部)35とルーフサイドアウタ41との間に介在させた接着剤61(図2参照)を有している。62(図2参照)はダストシーラである。

【0043】

接着剤61は、エポキシ系あるいはウレタン系熱硬化型樹脂で、剪断強度が大きいものである。

接着剤61は、既存のもので、接着する部位に塗布した後、接着するものとともに180℃程度まで加熱することで、凝固、接着する。

【0044】

ダストシーラ62は、ルーフパネル14とルーフサイドアウタ41の外層ルーフ接合フランジ部71との間に車両前後方向に亘って塗布したもので、雨水や空気の浸入を防止するものである。

【0045】

次に、車体パネルの接合構造をより詳しく説明する。

ルーフパネル14の材質は、既存のアルミニウム合金であり、アルミニウム合金の特性は任意である。

ルーフパネル14の左端(左のルーフサイド部)34には、断面視(図2の視点)、断面L形のサイド接合部64が形成されている。

サイド接合部64には、締結部51に含まれるボルト受圧部65(図7参照)がピッチPbで設定されている。

【0046】

ルーフサイドアウタ41の材質は、既存の鋼で、鋼板が用いられ、鋼板の特性は任意である。

ルーフサイドアウタ41は、直交断面(図2の視点)、断面略U形で、ルーフパネル14に接合した外層ルーフ接合フランジ部71、車両11の外側へ向け突出させたアウタ本体部72、外層溶接代部73が形成されている。

外層ルーフ接合フランジ部71には、図6に示す通り、締結部51に含まれるめねじ設定部74がピッチPbで設けられ、溶接部57(図1、図2参照)に含まれる外層溶着部75がピッチPwで設けられている。

【0047】

ルーフサイドスティフナ42の材質は、ルーフサイドアウタ41の材質と同等である。

ルーフサイドスティフナ42は、断面略U形で、中間層ルーフ接合フランジ部81、車両11の外側へ向け突出させたスティフナ本体部82(図2、図3参照)、中間層溶接代部83が形成されている。

中間層ルーフ接合フランジ部81には、逃がし孔53に含まれる中間層逃がし孔84がピッチPbで開けられ、溶接部57に含まれる中間層溶着部85がピッチPwで設けられている。

【0048】

ルーフサイドインナ本体43の材質は、ルーフサイドアウタ41の材質と同等である。

ルーフサイドインナ本体43は、断面略U形で、内層ルーフ接合フランジ部91、車両11の内側へ向け突出させたインナ本体部92、内層溶接代部93が形成されている。

内層ルーフ接合フランジ部91には、逃がし孔53に含まれる内層逃がし孔94がピッチPbで開けられ、溶接部57に含まれる内層溶着部95(図2参照)がピッチPwで設けられている。

【0049】

逃がし孔53の径は、締結部材52の外径よりわずかに大きい。

締結部材52は、図4、図7に示す通り、既存のドリル付きねじで、おねじ部101に連続して先端48まで下穴を開けるための切り刃102が形成されている。

【0050】

次に、実施例1に係る車体パネルの接合構造の製造要領を図5〜図8で簡単に説明する。

図8(a)は締結直後の締結部51、溶接部57の断面を模式的に示した図、図8(b)は180℃まで加熱した状態を模式的に示した図、図8(c)は加熱後、常温に戻した状態を模式的に示した図である。

【0051】

まず、図5に示すように、左右のサイドボデー23、24を製造することで左右のルーフサイドレール15、16を製造する。

その次に、左右のルーフサイドレール15、16に接着剤61を塗布する。

塗布した左右のルーフサイドレール15、16にルーフパネル14を重ね、ボルト受圧部65に締結部材52をねじ込む。

最後に、図8に示すように、接着剤61を加熱することで硬化させ、ルーフパネル14を接着する。

【0052】

詳しくは、図6に示す通り、ルーフサイドインナ本体43の内層ルーフ接合フランジ部91にルーフサイドスティフナ42の中間層ルーフ接合フランジ部81を重ね、中間層ルーフ接合フランジ部81にルーフサイドアウタ41の外層ルーフ接合フランジ部71を重ねる。

なお、逃がし孔53を予め開けているが、要領は任意である。

【0053】

外層ルーフ接合フランジ部71の外層溶着部75にスポット溶接装置の電極106を押圧し、内層溶着部95(図2参照)に電極106を押圧することで中間層溶着部85も押圧する。

続けて、スポット溶接を施すことで内層溶着部95、中間層溶着部85、外層溶着部75をナゲット58(図2参照)で接合した溶接部57を得る。

【0054】

その次に、図7に示す通り、外層ルーフ接合フランジ部71に接着剤61を塗布する。

引き続き、接着剤61をルーフパネル14のサイド接合部64で挟む。言い換えると、外層ルーフ接合フランジ部71に接着剤61を介在させてルーフパネル14のサイド接合部64を載せる。

【0055】

その次に、図7、図8(a)に示す通り、サイド接合部64のボルト受圧部65に締結部材52を矢印a1のようにねじ込む。

最後に、図1に示す車体小組立体を専用炉(図に示していない)に入れ、所望の昇温速度で180℃まで昇温する。180℃まで達した後、連続して、180℃をほぼ一定に保ちつつ所定の時間(20分程度)が経過したら、徐冷する。これで、実施例1に係る車体パネルの接合構造を得るとともに製造が完了する。

「車体小組立体」とは、製造過程の車体の状態とする。

【0056】

次に、実施例1に係る車体パネルの接合構造の作用を説明する。

まず、接着剤の割れを防止する機構を説明する。

前述のように、180℃まで昇温すると、図8(b)に示すように、アルミニウム合金製のルーフパネル14のサイド接合部64が、鋼板製のルーフサイドレール15より大きく膨張し、且つ伸びるので、締結部51間のサイド接合部64に曲がりが発生する。

この伸びた状態のとき、ルーフパネル14のサイド接合部64は、車体前後方向に等間隔に設けた複数の締結部51で固定されているので、ルーフサイドレール15に対してずれない。

【0057】

引き続き、徐冷を開始すると、図8(c)に示すように、ルーフパネル14のサイド接合部64は伸びた状態から縮んで接着剤61に接触するとともに、接着剤61は硬化し始め、サイド接合部64を外層ルーフ接合フランジ部71に接合するので、接着剤61は硬化する過程で割れない。

従って、アルミニウム合金と鋼板との間の電食を防止することができる。

【0058】

車体パネルの接合構造では、既に述べたが、図3、図4に示す通り、逃がし孔53によってルーフサイドインナ45に締結部材52を貫通させる必要がなく、ルーフサイドインナ45の材質の強度(引っ張り強さ)を高くしてもルーフパネル14の接合には支障がなく、ルーフサイドインナ45の板厚を厚くしてもルーフパネル14の接合には支障がなく、ルーフサイドインナ45に用いる材質の選択の自由度が高まるという利点がある。

【0059】

逃がし孔53は、締結部材52のおねじ部101の外径より少しだけ大きい孔、つまり、リベットでの締結に比べたときに、リベットに用いるホルダとの干渉を避けるために開ける開口や縁を欠いた切り欠きに比べ、小さい孔なので、ルーフサイドスティフナ42又はルーフサイドインナ本体43の強度の低下を抑制することができる。

【0060】

車体パネルの接合構造では、ルーフパネル14のボルト受圧部65とルーフサイドアウタ41のめねじ設定部74との少なくとも一方に、締結部材52のおねじ部101の外径より小径の孔74a、切り込み、周囲に比べて凹んだ凹部65aのうち少なくとも何れか一つを予め形成しておくことで、締結部材52の締結作業が容易になる。

【実施例2】

【0061】

次に、実施例2に係る車体パネルの接合構造を図9〜図12で説明する。上記図1〜図8に示す実施例1と同様の構成については、同一符号を付し説明を省略する。

【0062】

実施例2に係る車体パネルの接合構造は、左のルーフサイドレール15Bと、ルーフサイドレール15Bの内側接合部(内側溶接部)111と、を有することを特徴とする。

【0063】

実施例2は、具体的には、ルーフサイドアウタ41に重なるルーフサイドインナ45Bのルーフサイドスティフナ42Bとルーフサイドインナ本体43Bとで第2の閉断面形状(中空56B)を形成して、これらの端(中間層ルーフ接合フランジ部81B、内層ルーフ接合フランジ部91B)同士を2枚重ねて接合した内側接合部(内側溶接部)111が、締結部51よりルーフ12の車幅中央側へ向かって(矢印a2の方向)延ばした部位(延長補強部)113に設けられ、逃がし孔53B(図12参照)が、ルーフサイドスティフナ42Bのみに開けられて、締結部材52の先端48(図12参照)を第2の閉断面形状の中空56B内に突出させていることを特徴とする。

【0064】

内側接合部(内側溶接部)111は、図9に示すように、締結部51、詳しくは締結部材52から車両の幅方向に所望の距離だけ離している。

【0065】

溶接部57Bは、ルーフサイドアウタ41の外層ルーフ接合フランジ部71にルーフサイドスティフナ42Bの中間層ルーフ接合フランジ部81Bを重ねて溶接を施すことでナゲット58を形成して接合している。

逃がし孔53Bは、ルーフサイドスティフナ42Bのみに開けた中間層逃がし孔84で形成されている。

【0066】

次に、実施例2に係る車体パネルの接合構造の製造要領を簡単に説明する。

まず、ルーフサイドアウタ41の外層ルーフ接合フランジ部71にルーフサイドスティフナ42Bの中間層ルーフ接合フランジ部81Bを重ねて溶接を施し、溶接部57Bを得る。

【0067】

引き続き、ルーフサイドスティフナ42Bの中間層ルーフ接合フランジ部81Bとルーフサイドインナ本体43Bの内層ルーフ接合フランジ部91Bを重ねて溶接を施し、内側接合部(内側溶接部)111を得る。

【0068】

その次に、外層ルーフ接合フランジ部71に接着剤61を塗布する。

外層ルーフ接合フランジ部71に、接着剤61を介在させてルーフパネル14のサイド接合部64を載せ、サイド接合部64のボルト受圧部65、詳しくは、例えば凹部65a(図7参照)に締結部材52をねじ込む。

【0069】

最後に、実施例1で説明したように、所望の昇温速度で180℃まで昇温した後、徐冷する。これで、実施例2に係る車体パネルの接合構造を得るとともに製造が完了する。

【0070】

実施例2に係る車体パネルの接合構造は、実施例1に係る車体パネルの接合構造と同様の作用、効果を発揮する。

【0071】

加えて、実施例2に係る車体パネルの接合構造は、延長補強部113によって第2の閉断面形状(中空56B)の面積がルーフ12の中央へ向かって大きくなり、且つルーフサイドインナ45B(ルーフサイドスティフナ42Bとルーフサイドインナ本体43B)が大きくなり、ルーフサイドインナ45Bの強度をより向上させることができる。

【実施例3】

【0072】

次に、実施例3に係る車体パネルの接合構造を図13で説明する。図13(a)は図6(b)に対応する図、図13(b)は図7のルーフパネル14に対応する図である。なお、上記図1〜図8に示す実施例1と同様の構成については、同一符号を付し説明を省略する。

【0073】

実施例3に係る車体パネルの接合構造は、締結部51Cを備え、複数の締結部51Cに、締結部材52の外径より小径の孔74c、65cを備えていることを特徴とする。

【0074】

孔74cは、ルーフサイドアウタ41の外層ルーフ接合フランジ部71に締結部材52と同心に開けられている。

孔65cは、ルーフ12のルーフパネル14に設けた左端(左のルーフサイド部)34のサイド接合部64に締結部材52と同心に開けられている。

【0075】

実施例3に係る車体パネルの接合構造は、実施例1に係る車体パネルの接合構造と同様の作用、効果を発揮する。

【0076】

加えて、実施例3に係る車体パネルの接合構造は、締結部51Cに、締結部材52の外径より小径の孔74c、65cを備えているので、予め小径の孔74c、65cを形成しておくことで、締結部材52をルーフパネル14やルーフサイドアウタ41に対して締結する、締結部材52の締結作業は容易になるという利点がある。

【実施例4】

【0077】

次に、実施例4に係る車体パネルの接合構造を図14で説明する。図14(a)は図6(b)に対応する図、図14(b)は図7のルーフパネル14に対応する図である。なお、上記図1〜図8に示す実施例1と同様の構成については、同一符号を付し説明を省略する。

【0078】

実施例4に係る車体パネルの接合構造は、締結部51Dを備え、複数の締結部51Dに、締結部材52の外径より小径の切り込み74d、65dを備えていることを特徴とする。

【0079】

切り込み74dは、ルーフサイドアウタ41の外層ルーフ接合フランジ部71に締結部材52と同心に開けられている。

切り込み65dは、ルーフ12のルーフパネル14に設けた左端(左のルーフサイド部)34のサイド接合部64に締結部材52と同心に開けられている。

【0080】

実施例4に係る車体パネルの接合構造は、実施例3に係る車体パネルの接合構造と同様の作用、効果を発揮する。

【実施例5】

【0081】

次に、実施例5に係る車体パネルの接合構造を図15で説明する。図15(a)は図6(b)に対応する図、図15(b)は図7のルーフパネル14に対応する図である。なお、上記図1〜図8に示す実施例1と同様の構成については、同一符号を付し説明を省略する。

【0082】

実施例5に係る車体パネルの接合構造は、締結部51Eを備え、複数の締結部51Eに、締結部材52の外径より小径の凹部74e、65eを備えていることを特徴とする。

凹部74e、65eはともに、周囲に比べて凹んだ部位である。なお、裏面は凸にならないように塑性加工したものである。

【0083】

凹部74eは、ルーフサイドアウタ41の外層ルーフ接合フランジ部71に締結部材52と同心に開けられている。

凹部65eは、ルーフ12のルーフパネル14に設けた左端(左のルーフサイド部)34のサイド接合部64に締結部材52と同心に開けられている。

【0084】

実施例5に係る車体パネルの接合構造は、実施例3に係る車体パネルの接合構造と同様の作用、効果を発揮する。

【0085】

尚、本発明の車体パネルの接合構造は、実施の形態では自動車のアルミニウム合金製のルーフに採用されているが、ルーフ以外、例えば、アルミニウム合金製の部材やマグネシウム合金製の部材を組み合わせたサイドボデーやフロントボデーにも採用可能である。

また、自動車以外にも採用可能である。例えば、鉄道車両のパネルや土木に用いる車両にも採用可能である。

【産業上の利用可能性】

【0086】

本発明の車体パネルの接合構造は、アルミニウム合金製のルーフを鋼板製のサイドボデーに接合するのに好適である。

【符号の説明】

【0087】

12…ルーフ、14…ルーフパネル、15…左のルーフサイドレール、16…右のルーフサイドレール、34…ルーフパネルの左端(ルーフサイド部)、35…ルーフパネルの右端(ルーフサイド部)、37…左のルーフサイドレール体、38…右のルーフサイドレール体、41…ルーフサイドアウタ、43…ルーフサイドインナ本体、45…ルーフサイドインナ、48…締結部材の先端、51…締結部、52…締結部材、53…逃がし孔、55…第1の閉断面形状(中空)、56…第2の閉断面形状(中空)、57…溶接部、61…接着剤、65c…小径の孔、65d…小径の切り込み、65e…小径の凹部、74c…小径の孔、74d…小径の切り込み、74e…小径の凹部、102…切り刃、Pb…締結部の間隔(ピッチ)。

【特許請求の範囲】

【請求項1】

ルーフの表面を含むルーフパネルの材質とは異なる材質を用いたルーフサイドレールを前記ルーフの左右に設けて、前記ルーフサイドレールの表面を含むルーフサイドアウタに前記ルーフパネルの左右端をそれぞれ重ね、且つ、前記ルーフサイドアウタを介して前記ルーフパネルの左右端に前記ルーフサイドレールのルーフサイドインナを重ねて接合した車体パネルの接合構造であって、

前記ルーフパネルなどの板材に対して穴あけ可能な切り刃を先端に有し、前記ルーフパネルの左右端及び前記ルーフサイドアウタを前記表面側から穴あけ貫通して前記ルーフサイドアウタの裏面側に先端を突出させることで、少なくとも前記ルーフパネルと前記ルーフサイドアウタとに備えた複数の締結部をそれぞれ締結している締結部材と、

前記締結部材の先端との干渉を避けるために前記ルーフサイドインナに開けた逃がし孔と、を備えていることを特徴とする車体パネルの接合構造。

【請求項2】

前記複数の締結部に、前記締結部材の外径より小径の孔、切り込み、周囲に比べて凹んだ凹部のうち少なくとも何れか一つを備えていることを特徴とする請求項1記載の車体パネルの接合構造。

【請求項3】

前記ルーフサイドインナは、前記ルーフサイドアウタに重ねることで第1の閉断面形状を形成しているルーフサイドスティフナと、該ルーフサイドスティフナに重ねることで第2の閉断面形状を形成しているルーフサイドインナ本体と、からなることを特徴とする請求項1又は請求項2記載の車体パネルの接合構造。

【請求項4】

前記ルーフサイドアウタに重なる前記ルーフサイドインナのルーフサイドスティフナとルーフサイドインナ本体とで第2の閉断面形状を形成して、これらの端同士を2枚重ねて接合した内側接合部が、前記締結部より前記ルーフの車幅中央側へ向かって延ばした部位に設けられ、

前記逃がし孔が、前記ルーフサイドスティフナのみに開けられて、前記締結部材の先端を前記第2の閉断面形状の中空内に突出させていることを特徴とする請求項1〜3のいずれか1項に記載の車体パネルの接合構造。

【請求項5】

前記ルーフサイドレールに前記ルーフパネルの左右端をそれぞれ接合したルーフサイドレール体は、前記締結部を車体前後方向に等間隔で設け、前記各締結部間の中央に、ルーフサイドアウタに前記ルーフサイドインナを重ねて溶接を施すことで接合した溶接部を有していることを特徴とする請求項1〜4のいずれか1項に記載の車体パネルの接合構造。

【請求項6】

前記ルーフパネルの左右端と前記ルーフサイドアウタとの間に介在させた接着剤を有していることを特徴とする請求項1〜5のいずれか1項に記載の車体パネルの接合構造。

【請求項7】

前記接着剤は、エポキシ系あるいはウレタン系熱硬化型樹脂であることを特徴とする請求項6に記載の車体パネルの接合構造。

【請求項1】

ルーフの表面を含むルーフパネルの材質とは異なる材質を用いたルーフサイドレールを前記ルーフの左右に設けて、前記ルーフサイドレールの表面を含むルーフサイドアウタに前記ルーフパネルの左右端をそれぞれ重ね、且つ、前記ルーフサイドアウタを介して前記ルーフパネルの左右端に前記ルーフサイドレールのルーフサイドインナを重ねて接合した車体パネルの接合構造であって、

前記ルーフパネルなどの板材に対して穴あけ可能な切り刃を先端に有し、前記ルーフパネルの左右端及び前記ルーフサイドアウタを前記表面側から穴あけ貫通して前記ルーフサイドアウタの裏面側に先端を突出させることで、少なくとも前記ルーフパネルと前記ルーフサイドアウタとに備えた複数の締結部をそれぞれ締結している締結部材と、

前記締結部材の先端との干渉を避けるために前記ルーフサイドインナに開けた逃がし孔と、を備えていることを特徴とする車体パネルの接合構造。

【請求項2】

前記複数の締結部に、前記締結部材の外径より小径の孔、切り込み、周囲に比べて凹んだ凹部のうち少なくとも何れか一つを備えていることを特徴とする請求項1記載の車体パネルの接合構造。

【請求項3】

前記ルーフサイドインナは、前記ルーフサイドアウタに重ねることで第1の閉断面形状を形成しているルーフサイドスティフナと、該ルーフサイドスティフナに重ねることで第2の閉断面形状を形成しているルーフサイドインナ本体と、からなることを特徴とする請求項1又は請求項2記載の車体パネルの接合構造。

【請求項4】

前記ルーフサイドアウタに重なる前記ルーフサイドインナのルーフサイドスティフナとルーフサイドインナ本体とで第2の閉断面形状を形成して、これらの端同士を2枚重ねて接合した内側接合部が、前記締結部より前記ルーフの車幅中央側へ向かって延ばした部位に設けられ、

前記逃がし孔が、前記ルーフサイドスティフナのみに開けられて、前記締結部材の先端を前記第2の閉断面形状の中空内に突出させていることを特徴とする請求項1〜3のいずれか1項に記載の車体パネルの接合構造。

【請求項5】

前記ルーフサイドレールに前記ルーフパネルの左右端をそれぞれ接合したルーフサイドレール体は、前記締結部を車体前後方向に等間隔で設け、前記各締結部間の中央に、ルーフサイドアウタに前記ルーフサイドインナを重ねて溶接を施すことで接合した溶接部を有していることを特徴とする請求項1〜4のいずれか1項に記載の車体パネルの接合構造。

【請求項6】

前記ルーフパネルの左右端と前記ルーフサイドアウタとの間に介在させた接着剤を有していることを特徴とする請求項1〜5のいずれか1項に記載の車体パネルの接合構造。

【請求項7】

前記接着剤は、エポキシ系あるいはウレタン系熱硬化型樹脂であることを特徴とする請求項6に記載の車体パネルの接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【公開番号】特開2011−105102(P2011−105102A)

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願番号】特願2009−261184(P2009−261184)

【出願日】平成21年11月16日(2009.11.16)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年6月2日(2011.6.2)

【国際特許分類】

【出願日】平成21年11月16日(2009.11.16)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]