車体パネル構造

【課題】車体パネルの膨出部における他の車体部材との接合部位に作用する応力を緩和することができる車体パネル構造を得る。

【解決手段】ダッシュパネル構造10では、ダッシュパネル20の車体上下方向の下部からは、排気部品逃がし部30が膨出されており、排気部品逃がし部30の下端30Bは、フロアパネル25の前端25Aに接合されている。排気部品逃がし部30は、車幅方向に沿って形成されたビード40によって曲げ剛性が低下されている。

【解決手段】ダッシュパネル構造10では、ダッシュパネル20の車体上下方向の下部からは、排気部品逃がし部30が膨出されており、排気部品逃がし部30の下端30Bは、フロアパネル25の前端25Aに接合されている。排気部品逃がし部30は、車幅方向に沿って形成されたビード40によって曲げ剛性が低下されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、膨出部が形成された車体パネルを備えた車体パネル構造に関する。

【背景技術】

【0002】

車体上下方向に延在するインナパネルにおけるアウタパネルに接合された上端近傍に屈曲部及び傾斜部を形成し、インナパネルに作用する突き上げ力を屈曲部及び傾斜部の変形で吸収するようにした構造が知られている(例えば、特許文献1参照)。

【特許文献1】特開2002−249077号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記の如き従来の技術では、車体パネルから膨出された膨出部について考慮されていなかった。

【0004】

本発明は、上記事実を考慮して、車体パネルの膨出部における他の車体部材との接合部位に作用する応力を緩和することができる車体パネル構造を得ることが目的である。

【課題を解決するための手段】

【0005】

上記目的を達成するために請求項1記載の発明に係る車体パネル構造は、車体パネルにおける車体上下方向の下部に形成された膨出部と、前記膨出部の車体上下方向の下縁を含む前記車体パネルの下縁から該車体パネルの一般部に対する前記膨出部の膨出側に張り出され、他の車体部材に接合される接合部と、前記膨出部に車体上下方向との交差方向に沿って形成され、該膨出部の曲げ剛性を低下させるための剛性低下部と、を有する。

【0006】

請求項1記載の車体パネル構造では、例えば車体部品との干渉を防止するために車体パネルに凹部を形成する(3次元曲面を成す)ように該車体パネルから膨出された膨出部は、該車体パネルにおける高剛性部になり易いが、剛性低下部を設けたため、曲げ剛性が低下されている。このため、車体パネルの膨出部は、例えば他の車体部材(例えば車体骨格等の高剛性部)に接合された接合部からの上向き荷重が入力された場合に、主に剛性低下部において曲げ変形(折れ変形)される。これにより、膨出部における他の車体部材との接合部位又はその近傍(たとえば接合部との境界部)に作用する応力が緩和される。

【0007】

このように、請求項1記載の車体パネル構造では、車体パネルの膨出部における他の車体部材との接合部位に作用する応力を緩和することができる。このため、車体の耐久性を向上することができる。

【0008】

請求項2記載の発明に係る車体パネル構造は、請求項1記載の車体パネル構造において、前記車体パネルは、車体上下方向の下端から車体前後方向の後向きに張り出した前記接合部において車体前後方向に沿って延在するフロアパネルの前端に接合されたダッシュパネルであり、前記膨出部は、車体上下方向の下向き及び車体前後方向の前向きに開口するように前記ダッシュパネルに形成されており、前記剛性低下部は、少なくとも車幅方向に長手とされている。

【0009】

請求項2記載の車体パネル構造では、例えばフロアパネル側からダッシュパネルに上向き荷重が作用すると、膨出部は剛性低下部において変形し、該膨出部(ダッシュパネル)下端とフロアパネル前端との接合部に作用する応力が緩和される。このため、ダッシュパネル(又はフロアパネル)の耐久性を向上することができる。

【0010】

請求項3記載の発明に係る車体パネル構造は、請求項1又は請求項2記載の車体パネル構造において、前記剛性低下部は、前記パネル部材の絞りによって形成されている。

【0011】

請求項3記載の車体パネル構造では、パネル部材(ダッシュパネル)の絞りによって膨出部及び剛性低下部が一体に形成されるので、コストを増加させることなく車体(ダッシュパネル)の耐久性を向上することができる。

【発明の効果】

【0012】

以上説明したように本発明に係る車体パネル構造は、車体パネルの膨出部における他の車体部材との接合部位に作用する応力を緩和することができるという優れた効果を有する。

【発明を実施するための最良の形態】

【0013】

本発明の第1の実施形態に係る車体パネル構造としてのダッシュパネル構造10について、図1乃至図5に基づいて説明する。なお、図中矢印FRは車体前後方向の前方向を、矢印UPは車体上下方向の上側、矢印Wは車幅方向をそれぞれ示す。先ず、ダッシュパネル構造10が適用された自動車12の概略全体構成を説明し、次いでダッシュパネル構造10の詳細構成を説明することとする。

【0014】

図6には、ダッシュパネル構造10が適用された自動車12の概略全体構成が模式的な側面図にて示されている。この図に示される如く、自動車12は、フレーム14と、該フレーム14上に取り付けられたボディ16とを含んで構成されている。フレーム14は、図示は省略するが、それぞれ車体前後方向に長手とされた左右一対サイドレールを、車幅方向に長手とされた複数のクロスメンバで架け渡して構成されている。

【0015】

この実施形態では、ボディ16は、車体前後方向に離間した3箇所(左右で計6箇所)において、ボディマウンティング18を介してフレーム14に支持されている。以下、各ボディマウンティング18を区別する場合には、車体前後方向の前側から順に、第1マウント18A、第2マウント18B、第3マウント18Cということとする。

【0016】

図4には、ボディ16が下方から見た斜視図にて示されており、図3には、ボディ16の前部が図4とは上方から見た斜視図にて示されている。これらの図に示される如く、フレーム14上にボディ16は、車体パネルとしてのダッシュパネル20を備えている。ダッシュパネル20は、主に車幅方向及び車体上下方向に延在しており、エンジンルームEと車室(キャビン)Cとを隔てている。ダッシュパネル20の前面(エンジンルームE)側における車幅方向両端部には、それぞれエプロン22の後端22Aが接続されており、左右のエプロン22の前端22B間は、正面視で矩形枠状に形成されたラジエータサポート24にて架け渡されている。

【0017】

一方、ダッシュパネル20の後面(車室C)側における下端から車体上下方向の後向きに延設された接合部20A(図1(A)参照)には、他の車体部材としてのフロアパネル25の前端25Aが接合されている。フロアパネル25は、車幅方向中央部が隆起されて形成され車体前後方向に長手とされたトンネル部26を有する。図4に示される如く、フロアパネル25は、その下面側に接合された車幅方向に長手の複数(この実施形態では4つ)のフロアリインフォースメント28にて適宜補強されている。

【0018】

そして、図4に示される如く、ボディ16は、ラジエータサポート24を構成する左右一対のラジエータサポートサイドメンバ24Aの下端24Bが、第1マウント18Aによる支持部位とされている。また、ボディ16は、フロアパネル25におけるダッシュパネル20との接合部の近傍、より具体的には最前部のフロアリインフォースメント28Aの車幅方向両端が、第2マウント18Bによる支持部位とされている。さらに、ボディ16は、フロアパネル25の後端、より具体的には最後部に配置されたフロアリインフォースメント28Bの車幅方向両端が、第3マウント18Cによる支持部位とされている。

【0019】

図3に示される如く、以上説明したボディ16のダッシュパネル20における車体上下方向下部には、膨出部としての排気部品逃がし部30、ホイールハウス形成部32が形成されている。排気部品逃がし部30は、トンネル部26の両側にそれぞれ(計2つ)形成されており、ホイールハウス形成部32は、車幅方向の両端部にそれぞれ(計2つ)形成されている。これらの排気部品逃がし部30、ホイールハウス形成部32は、それぞれダッシュパネル20の下部に車体前後方向の後側に張り出すように形成され、車体前後方向の前方及び車体上下方向の下方に開口する略球隔状を成している。これにより、図1(A)及び図1(B)に示される如く、排気部品逃がし部30は、排気系を構成する触媒コンバータ34の配設スペースを形成し、ホイールハウス形成部32は、エプロン22と共に前輪36が配設されるホイールハウス38を構成している。

【0020】

また、図1(A)、図1(B)、及び図3に示される如く、排気部品逃がし部30の上端30Aは、ダッシュパネル20の一般部20B(側断面視で略上下方向に延在する部分)に連続し、排気部品逃がし部30の下端から車体前後方向の後向きに延設された接合部30Bは、ダッシュパネル20におけるフロアパネル25の前端25Aに接合された接合部20Aの一部を構成している。同様に、ホイールハウス形成部32の上端32Aは、ダッシュパネル20の一般部20Bに連続し、ホイールハウス形成部32の下端から車体前後方向の後向きに延設された接合部32Bは、ダッシュパネル20におけるフロアパネル25の前端25Aに接合された接合部20Aの一部を構成している。

【0021】

具体的には、排気部品逃がし部30の接合部30B、ホイールハウス形成部32の接合部32Bは、それぞれ車体前後方向の後向きに延設され、フロアパネル25の前端25Aの下面にスポット溶接にて接合されるフランジとして形成されている。さらに、図1(A)及び図1(B)に示される如く、排気部品逃がし部30の接合部30B、ホイールハウス形成部32の接合部32Bに対する後側の近傍には、第2マウント18Bを介しフレーム14に支持された(図示省略)フロアリインフォースメント28Aが位置している。

【0022】

そして、ダッシュパネル構造10では、図1(A)及び図3に示される如く、ダッシュパネル20の排気部品逃がし部30に、剛性低下部としての凹ビード40が形成されている。凹ビード40は、図1(A)に示される如く排気部品逃がし部30の車体上下方向及び前後方向の中間部で、車室C側に凹(エンジンルームE側に凸)となる湾曲部として形成され、かつ図3に示される如く、略水平面(車幅方向)に沿って長手とされている。これにより、排気部品逃がし部30は、その接合部30Bに作用する上向き荷重に対し、主に凹ビード40において曲げ変形するようになっている。換言すれば、ダッシュパネル構造10では、排気部品逃がし部30の曲げ剛性が凹ビード40によって低下されている。

【0023】

また、ダッシュパネル構造10では、図1(B)及び図3に示される如く、ダッシュパネル20のホイールハウス形成部32に、車室側部品逃がし用の凹部42が形成されている。凹部42は、車体上下方向の上側を向く底壁44と、略車体上下方向に沿って延在する立壁46を有する。凹部42は、図3に示される如く、立壁46が車体後方を向く前壁46Aと、前壁46Aの車幅方向外端から後側に連続して車幅方向内側を向く側壁46Bと、側壁46Bの後端から車幅方向外側に連続して車体後方を向く後壁46Cとを有することで、該立壁46と底壁44との間に立体的な空間が形成されている。そして、ダッシュパネル構造10では、凹部42における底壁44と立壁46との折り曲げ状の境界を、剛性低下部としての屈曲部48として形成している。

【0024】

すなわち、図1(B)に示される如く、屈曲部48は、ホイールハウス形成部32の車体上下方向及び前後方向の中間部に位置し、略水平面に沿って長手とされている。これにより、ホイールハウス形成部32は、その接合部32Bに作用する上向き荷重に対し、主に屈曲部48において曲げ変形するようになっている。換言すれば、ダッシュパネル構造10では、ホイールハウス形成部32の曲げ剛性が屈曲部48によって低下されている。

【0025】

以上説明した排気部品逃がし部30、ホイールハウス形成部32は、それぞれダッシュパネル20を構成するパネル材の絞り加工にて該ダッシュパネル20に一体に形成されている。

【0026】

次に、第1の実施形態の作用を説明する。

【0027】

上記構成のダッシュパネル構造10が適用された自動車12では、例えば走行に伴って、フレーム14から各ボディマウンティング18を介してボディ16に上向きの荷重が入力される。

【0028】

ここで、ダッシュパネル構造10では、ダッシュパネル20の排気部品逃がし部30に凹ビード40を設けているため、図2(A)に示す如き上向き荷重Fが作用した場合に、排気部品逃がし部30の接合部30Bとフロアパネル25の前端25Aとの接合部位に応力が集中することが緩和される。以下、図2(B)に示す比較例に係るダッシュパネル構造100と比較しつつ、具体的に説明する。なお、図2(A)及び図2(B)では、荷重入力後の変形状態を実線にて示し、荷重入力前(変形前)の状態を想像線にて示している。

【0029】

比較例に係るダッシュパネル構造100では、排気部品逃がし部30に凹ビード40が設けられておらず、該排気部品逃がし部30の剛性が高いため、第2マウント18Bに支持されたフロアリインフォースメント28Aに上向き荷重Fが作用すると、高剛性部であるフロアリインフォースメント28と排気部品逃がし部30との間に位置する部分、すなわちホイールハウス形成部32の接合部32B(の近傍)が局部的に大きく変形し、該局部変形部に応力が集中する。自動車12の走行に伴いホイールハウス形成部32の接合部32B(の近傍)には繰り返し応力が作用するので、排気部品逃がし部30の接合部30B又は該排気部品逃がし部30の接合部30Bとフロアパネル25の前端25Aとの接合部(スポット溶接の打点部)は、上記繰り返し応力(の設計値)が高い場合に要求される耐久性が確保できない場合が生じ得る。

【0030】

これに対して、ダッシュパネル構造10では、フレーム14から第2マウント18Bを介してフロアリインフォースメント28Aに上向き荷重Fが入力された場合に、図2(A)に示される如く、排気部品逃がし部30が主に凹ビード40において曲げ変形するため、ホイールハウス形成部32の接合部32B及びその近傍に局部変形(拘束)が生じることが防止され、該ホイールハウス形成部32の接合部32B及びその近傍に作用する応力が著しく緩和される。このため、ダッシュパネル構造10が適用された自動車12では、排気部品逃がし部30の接合部30B、又は該排気部品逃がし部30の接合部30Bとフロアパネル25の前端25Aとの接合部(スポット溶接の打点部)の耐久性を向上することができ、高い要求レベルの耐久性を確保することができる。

【0031】

また、ダッシュパネル構造10では、ホイールハウス形成部32に屈曲部48を設けているため、上記した排気部品逃がし部30と同様に、ホイールハウス形成部32の接合部32B及びその近傍に作用する応力が著しく緩和される。このため、ダッシュパネル構造10が適用された自動車12では、ホイールハウス形成部32の接合部32B、又は該ホイールハウス形成部32の接合部32Bとフロアパネル25の前端25Aとの接合部(スポット溶接の打点部)の耐久性を向上することができ、高い要求レベルの耐久性を確保することができる。

【0032】

さらに、ダッシュパネル構造10では、排気部品逃がし部30に湾曲部として形成される凹ビード40、ホイールハウス形成部32に底壁44と立壁46との境界の折り曲げ部として形成される屈曲部48(凹部42)が、絞り加工にて形成されるので、コストを増加することなく上記した各部の高い要求レベルの耐久性を得ることができる。

【0033】

次に、本発明の他の実施形態を説明する。なお、上記第1の実施形態と基本的に同一の部品、部分については、上記第1の実施形態と同一の符号を付して説明を省略し、また図示を省略する場合もある。

【0034】

図6には、本発明の第2の実施形態に係るダッシュパネル構造50が側断面図にて示されている。この図に示される如く、ダッシュパネル構造50は、車室C側に凹である凹ビード40に代えて、車室C側に凸(エンジンルームE側に凹)となる凸ビード52が排気部品逃がし部30に設けられている点で、第1の実施形態に係るダッシュパネル構造10とは異なる。

【0035】

凸ビード52は、図示は省略するが凹ビード40と同様に略水平面に沿って長手とされており、排気部品逃がし部30に対する配置は凹ビード40と同様である。これにより、ダッシュパネル構造50では、排気部品逃がし部30は、その接合部30Bに作用する上向き荷重に対し、主に凸ビード52において曲げ変形するようになっている。換言すれば、ダッシュパネル構造50では、排気部品逃がし部30の曲げ剛性が凸ビード52によって低下されている。ダッシュパネル構造50の他の構成は、ダッシュパネル構造10の対応する構成と同じである。

【0036】

したがって、第2の実施形態に係るダッシュパネル構造50によっても、排気部品逃がし部30にビード52を設けたため、第1の実施形態に係るダッシュパネル構造10と同様の作用によって、同様の効果を得ることができる。

【0037】

図7には、本発明の第3の実施形態に係るダッシュパネル構造60が側断面図にて示されている。この図に示される如く、ダッシュパネル構造60は、複数(この実施形態では2つ)の凹ビード40が上下に並列して排気部品逃がし部30に設けられている点で、単一の凹ビード40が排気部品逃がし部30に設けられているダッシュパネル構造10とは異なる。

【0038】

図示は省略するが、上下の凹ビード40は、それぞれ略水平面に沿って長手とされ、排気部品逃がし部30に対する配置は、ダッシュパネル構造10における凹ビード40とほぼ同じである。これにより、ダッシュパネル構造60では、排気部品逃がし部30は、その接合部30Bに作用する上向き荷重に対し、主に2つ凹ビード40及び2つの凹ビード40間において曲げ変形するようになっている。換言すれば、ダッシュパネル構造50では、排気部品逃がし部30の曲げ剛性が2つの凹ビード40によって低下されている。なお、この実施形態における2つの凹ビード40間の部分を、図7に( )付の符号で示すように、凸ビード52として把握することも可能である。ダッシュパネル構造60の他の構成は、ダッシュパネル構造10の対応する構成と同じである。

【0039】

したがって、第3の実施形態に係るダッシュパネル構造60によっても、排気部品逃がし部30にビード40を設けたため、第1の実施形態に係るダッシュパネル構造10と同様の作用によって、同様の効果を得ることができる。また、ダッシュパネル構造60では、複数のビード40を並列して配置しているので、排気部品逃がし部30の曲げ剛性を一層低下することが可能である。

【0040】

なお、上記した各実施形態では、排気部品逃がし部30に凹ビード40、凸ビード52が形成された例を示したが、本発明はこれに限定されず、例えば、ホイールハウス形成部32に凹ビード40、凸ビード52を設けた構成としても良く、また例えば板厚方向に貫通するスリットや部分的な薄肉部を剛性低下部として設けた構成としても良い。

【0041】

また、上記した各実施形態では、自動車12がフレーム14上に各ボディマウンティング18を介してボディ16を取り付けるフレーム付自動車である例を示したが、本発明はこれに限定されず、例えば、モノコック構造の自動車に本発明が適用されても良い。

【0042】

さらに、上記した各実施形態では、本発明がダッシュパネル構造10、50、60として適用された例を示したが、本発明はこれに限定されず、パネル部材における膨出部の端部近傍に車体骨格等の高剛性部分に接合される接合部を有する如何なる構成に本発明が適用されても良い。したがって例えば、フロアリインフォースメント28が接合されたフロアパネル25の前端25Aに接合部30Bが接合される構成に代えて、下端30Bにフロアリインフォースメント28が接合される構成としても良い。

【図面の簡単な説明】

【0043】

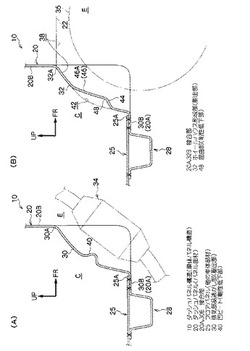

【図1】本発明の第1の実施形態に係るダッシュパネル構造を模式的に示す図であって、(A)は排気部品逃がし部の側断面図、(B)はホイールハウス形成部の側断面図である。

【図2】(A)は、本発明の第1の実施形態に係るダッシュパネル構造のビードでの変形状態を模式的に示す側断面図、(B)は比較例に係るダッシュパネル構造の応力集中状態を模式的に示す側断面図である。

【図3】本発明の第1の実施形態に係るダッシュパネル構造が適用された車体の前部を示す斜視図である。

【図4】本発明の第1の実施形態に係るダッシュパネル構造が適用された車体を示す斜視図である。

【図5】本発明の第1の実施形態に係るダッシュパネル構造が適用された自動車の概略全体構成を模式的に示す側面図である。

【図6】本発明の第2の実施形態に係るダッシュパネル構造を模式的に示す側断面図である。

【図7】本発明の第3の実施形態に係るダッシュパネル構造を模式的に示す側断面図である。

【符号の説明】

【0044】

10 ダッシュパネル構造(車体パネル構造)

20 ダッシュパネル(パネル部材)

20A 接合部

25 フロアパネル(他の車体部材)

30 排気部品逃がし部(膨出部)

30B 接合部

32 ホイールハウス形成部(膨出部)

32B 接合部

40 凹ビード(剛性低下部)

48 屈曲部(剛性低下部)

50・60 ダッシュパネル構造(車体パネル構造)

52 凸ビード(剛性低下部)

【技術分野】

【0001】

本発明は、膨出部が形成された車体パネルを備えた車体パネル構造に関する。

【背景技術】

【0002】

車体上下方向に延在するインナパネルにおけるアウタパネルに接合された上端近傍に屈曲部及び傾斜部を形成し、インナパネルに作用する突き上げ力を屈曲部及び傾斜部の変形で吸収するようにした構造が知られている(例えば、特許文献1参照)。

【特許文献1】特開2002−249077号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記の如き従来の技術では、車体パネルから膨出された膨出部について考慮されていなかった。

【0004】

本発明は、上記事実を考慮して、車体パネルの膨出部における他の車体部材との接合部位に作用する応力を緩和することができる車体パネル構造を得ることが目的である。

【課題を解決するための手段】

【0005】

上記目的を達成するために請求項1記載の発明に係る車体パネル構造は、車体パネルにおける車体上下方向の下部に形成された膨出部と、前記膨出部の車体上下方向の下縁を含む前記車体パネルの下縁から該車体パネルの一般部に対する前記膨出部の膨出側に張り出され、他の車体部材に接合される接合部と、前記膨出部に車体上下方向との交差方向に沿って形成され、該膨出部の曲げ剛性を低下させるための剛性低下部と、を有する。

【0006】

請求項1記載の車体パネル構造では、例えば車体部品との干渉を防止するために車体パネルに凹部を形成する(3次元曲面を成す)ように該車体パネルから膨出された膨出部は、該車体パネルにおける高剛性部になり易いが、剛性低下部を設けたため、曲げ剛性が低下されている。このため、車体パネルの膨出部は、例えば他の車体部材(例えば車体骨格等の高剛性部)に接合された接合部からの上向き荷重が入力された場合に、主に剛性低下部において曲げ変形(折れ変形)される。これにより、膨出部における他の車体部材との接合部位又はその近傍(たとえば接合部との境界部)に作用する応力が緩和される。

【0007】

このように、請求項1記載の車体パネル構造では、車体パネルの膨出部における他の車体部材との接合部位に作用する応力を緩和することができる。このため、車体の耐久性を向上することができる。

【0008】

請求項2記載の発明に係る車体パネル構造は、請求項1記載の車体パネル構造において、前記車体パネルは、車体上下方向の下端から車体前後方向の後向きに張り出した前記接合部において車体前後方向に沿って延在するフロアパネルの前端に接合されたダッシュパネルであり、前記膨出部は、車体上下方向の下向き及び車体前後方向の前向きに開口するように前記ダッシュパネルに形成されており、前記剛性低下部は、少なくとも車幅方向に長手とされている。

【0009】

請求項2記載の車体パネル構造では、例えばフロアパネル側からダッシュパネルに上向き荷重が作用すると、膨出部は剛性低下部において変形し、該膨出部(ダッシュパネル)下端とフロアパネル前端との接合部に作用する応力が緩和される。このため、ダッシュパネル(又はフロアパネル)の耐久性を向上することができる。

【0010】

請求項3記載の発明に係る車体パネル構造は、請求項1又は請求項2記載の車体パネル構造において、前記剛性低下部は、前記パネル部材の絞りによって形成されている。

【0011】

請求項3記載の車体パネル構造では、パネル部材(ダッシュパネル)の絞りによって膨出部及び剛性低下部が一体に形成されるので、コストを増加させることなく車体(ダッシュパネル)の耐久性を向上することができる。

【発明の効果】

【0012】

以上説明したように本発明に係る車体パネル構造は、車体パネルの膨出部における他の車体部材との接合部位に作用する応力を緩和することができるという優れた効果を有する。

【発明を実施するための最良の形態】

【0013】

本発明の第1の実施形態に係る車体パネル構造としてのダッシュパネル構造10について、図1乃至図5に基づいて説明する。なお、図中矢印FRは車体前後方向の前方向を、矢印UPは車体上下方向の上側、矢印Wは車幅方向をそれぞれ示す。先ず、ダッシュパネル構造10が適用された自動車12の概略全体構成を説明し、次いでダッシュパネル構造10の詳細構成を説明することとする。

【0014】

図6には、ダッシュパネル構造10が適用された自動車12の概略全体構成が模式的な側面図にて示されている。この図に示される如く、自動車12は、フレーム14と、該フレーム14上に取り付けられたボディ16とを含んで構成されている。フレーム14は、図示は省略するが、それぞれ車体前後方向に長手とされた左右一対サイドレールを、車幅方向に長手とされた複数のクロスメンバで架け渡して構成されている。

【0015】

この実施形態では、ボディ16は、車体前後方向に離間した3箇所(左右で計6箇所)において、ボディマウンティング18を介してフレーム14に支持されている。以下、各ボディマウンティング18を区別する場合には、車体前後方向の前側から順に、第1マウント18A、第2マウント18B、第3マウント18Cということとする。

【0016】

図4には、ボディ16が下方から見た斜視図にて示されており、図3には、ボディ16の前部が図4とは上方から見た斜視図にて示されている。これらの図に示される如く、フレーム14上にボディ16は、車体パネルとしてのダッシュパネル20を備えている。ダッシュパネル20は、主に車幅方向及び車体上下方向に延在しており、エンジンルームEと車室(キャビン)Cとを隔てている。ダッシュパネル20の前面(エンジンルームE)側における車幅方向両端部には、それぞれエプロン22の後端22Aが接続されており、左右のエプロン22の前端22B間は、正面視で矩形枠状に形成されたラジエータサポート24にて架け渡されている。

【0017】

一方、ダッシュパネル20の後面(車室C)側における下端から車体上下方向の後向きに延設された接合部20A(図1(A)参照)には、他の車体部材としてのフロアパネル25の前端25Aが接合されている。フロアパネル25は、車幅方向中央部が隆起されて形成され車体前後方向に長手とされたトンネル部26を有する。図4に示される如く、フロアパネル25は、その下面側に接合された車幅方向に長手の複数(この実施形態では4つ)のフロアリインフォースメント28にて適宜補強されている。

【0018】

そして、図4に示される如く、ボディ16は、ラジエータサポート24を構成する左右一対のラジエータサポートサイドメンバ24Aの下端24Bが、第1マウント18Aによる支持部位とされている。また、ボディ16は、フロアパネル25におけるダッシュパネル20との接合部の近傍、より具体的には最前部のフロアリインフォースメント28Aの車幅方向両端が、第2マウント18Bによる支持部位とされている。さらに、ボディ16は、フロアパネル25の後端、より具体的には最後部に配置されたフロアリインフォースメント28Bの車幅方向両端が、第3マウント18Cによる支持部位とされている。

【0019】

図3に示される如く、以上説明したボディ16のダッシュパネル20における車体上下方向下部には、膨出部としての排気部品逃がし部30、ホイールハウス形成部32が形成されている。排気部品逃がし部30は、トンネル部26の両側にそれぞれ(計2つ)形成されており、ホイールハウス形成部32は、車幅方向の両端部にそれぞれ(計2つ)形成されている。これらの排気部品逃がし部30、ホイールハウス形成部32は、それぞれダッシュパネル20の下部に車体前後方向の後側に張り出すように形成され、車体前後方向の前方及び車体上下方向の下方に開口する略球隔状を成している。これにより、図1(A)及び図1(B)に示される如く、排気部品逃がし部30は、排気系を構成する触媒コンバータ34の配設スペースを形成し、ホイールハウス形成部32は、エプロン22と共に前輪36が配設されるホイールハウス38を構成している。

【0020】

また、図1(A)、図1(B)、及び図3に示される如く、排気部品逃がし部30の上端30Aは、ダッシュパネル20の一般部20B(側断面視で略上下方向に延在する部分)に連続し、排気部品逃がし部30の下端から車体前後方向の後向きに延設された接合部30Bは、ダッシュパネル20におけるフロアパネル25の前端25Aに接合された接合部20Aの一部を構成している。同様に、ホイールハウス形成部32の上端32Aは、ダッシュパネル20の一般部20Bに連続し、ホイールハウス形成部32の下端から車体前後方向の後向きに延設された接合部32Bは、ダッシュパネル20におけるフロアパネル25の前端25Aに接合された接合部20Aの一部を構成している。

【0021】

具体的には、排気部品逃がし部30の接合部30B、ホイールハウス形成部32の接合部32Bは、それぞれ車体前後方向の後向きに延設され、フロアパネル25の前端25Aの下面にスポット溶接にて接合されるフランジとして形成されている。さらに、図1(A)及び図1(B)に示される如く、排気部品逃がし部30の接合部30B、ホイールハウス形成部32の接合部32Bに対する後側の近傍には、第2マウント18Bを介しフレーム14に支持された(図示省略)フロアリインフォースメント28Aが位置している。

【0022】

そして、ダッシュパネル構造10では、図1(A)及び図3に示される如く、ダッシュパネル20の排気部品逃がし部30に、剛性低下部としての凹ビード40が形成されている。凹ビード40は、図1(A)に示される如く排気部品逃がし部30の車体上下方向及び前後方向の中間部で、車室C側に凹(エンジンルームE側に凸)となる湾曲部として形成され、かつ図3に示される如く、略水平面(車幅方向)に沿って長手とされている。これにより、排気部品逃がし部30は、その接合部30Bに作用する上向き荷重に対し、主に凹ビード40において曲げ変形するようになっている。換言すれば、ダッシュパネル構造10では、排気部品逃がし部30の曲げ剛性が凹ビード40によって低下されている。

【0023】

また、ダッシュパネル構造10では、図1(B)及び図3に示される如く、ダッシュパネル20のホイールハウス形成部32に、車室側部品逃がし用の凹部42が形成されている。凹部42は、車体上下方向の上側を向く底壁44と、略車体上下方向に沿って延在する立壁46を有する。凹部42は、図3に示される如く、立壁46が車体後方を向く前壁46Aと、前壁46Aの車幅方向外端から後側に連続して車幅方向内側を向く側壁46Bと、側壁46Bの後端から車幅方向外側に連続して車体後方を向く後壁46Cとを有することで、該立壁46と底壁44との間に立体的な空間が形成されている。そして、ダッシュパネル構造10では、凹部42における底壁44と立壁46との折り曲げ状の境界を、剛性低下部としての屈曲部48として形成している。

【0024】

すなわち、図1(B)に示される如く、屈曲部48は、ホイールハウス形成部32の車体上下方向及び前後方向の中間部に位置し、略水平面に沿って長手とされている。これにより、ホイールハウス形成部32は、その接合部32Bに作用する上向き荷重に対し、主に屈曲部48において曲げ変形するようになっている。換言すれば、ダッシュパネル構造10では、ホイールハウス形成部32の曲げ剛性が屈曲部48によって低下されている。

【0025】

以上説明した排気部品逃がし部30、ホイールハウス形成部32は、それぞれダッシュパネル20を構成するパネル材の絞り加工にて該ダッシュパネル20に一体に形成されている。

【0026】

次に、第1の実施形態の作用を説明する。

【0027】

上記構成のダッシュパネル構造10が適用された自動車12では、例えば走行に伴って、フレーム14から各ボディマウンティング18を介してボディ16に上向きの荷重が入力される。

【0028】

ここで、ダッシュパネル構造10では、ダッシュパネル20の排気部品逃がし部30に凹ビード40を設けているため、図2(A)に示す如き上向き荷重Fが作用した場合に、排気部品逃がし部30の接合部30Bとフロアパネル25の前端25Aとの接合部位に応力が集中することが緩和される。以下、図2(B)に示す比較例に係るダッシュパネル構造100と比較しつつ、具体的に説明する。なお、図2(A)及び図2(B)では、荷重入力後の変形状態を実線にて示し、荷重入力前(変形前)の状態を想像線にて示している。

【0029】

比較例に係るダッシュパネル構造100では、排気部品逃がし部30に凹ビード40が設けられておらず、該排気部品逃がし部30の剛性が高いため、第2マウント18Bに支持されたフロアリインフォースメント28Aに上向き荷重Fが作用すると、高剛性部であるフロアリインフォースメント28と排気部品逃がし部30との間に位置する部分、すなわちホイールハウス形成部32の接合部32B(の近傍)が局部的に大きく変形し、該局部変形部に応力が集中する。自動車12の走行に伴いホイールハウス形成部32の接合部32B(の近傍)には繰り返し応力が作用するので、排気部品逃がし部30の接合部30B又は該排気部品逃がし部30の接合部30Bとフロアパネル25の前端25Aとの接合部(スポット溶接の打点部)は、上記繰り返し応力(の設計値)が高い場合に要求される耐久性が確保できない場合が生じ得る。

【0030】

これに対して、ダッシュパネル構造10では、フレーム14から第2マウント18Bを介してフロアリインフォースメント28Aに上向き荷重Fが入力された場合に、図2(A)に示される如く、排気部品逃がし部30が主に凹ビード40において曲げ変形するため、ホイールハウス形成部32の接合部32B及びその近傍に局部変形(拘束)が生じることが防止され、該ホイールハウス形成部32の接合部32B及びその近傍に作用する応力が著しく緩和される。このため、ダッシュパネル構造10が適用された自動車12では、排気部品逃がし部30の接合部30B、又は該排気部品逃がし部30の接合部30Bとフロアパネル25の前端25Aとの接合部(スポット溶接の打点部)の耐久性を向上することができ、高い要求レベルの耐久性を確保することができる。

【0031】

また、ダッシュパネル構造10では、ホイールハウス形成部32に屈曲部48を設けているため、上記した排気部品逃がし部30と同様に、ホイールハウス形成部32の接合部32B及びその近傍に作用する応力が著しく緩和される。このため、ダッシュパネル構造10が適用された自動車12では、ホイールハウス形成部32の接合部32B、又は該ホイールハウス形成部32の接合部32Bとフロアパネル25の前端25Aとの接合部(スポット溶接の打点部)の耐久性を向上することができ、高い要求レベルの耐久性を確保することができる。

【0032】

さらに、ダッシュパネル構造10では、排気部品逃がし部30に湾曲部として形成される凹ビード40、ホイールハウス形成部32に底壁44と立壁46との境界の折り曲げ部として形成される屈曲部48(凹部42)が、絞り加工にて形成されるので、コストを増加することなく上記した各部の高い要求レベルの耐久性を得ることができる。

【0033】

次に、本発明の他の実施形態を説明する。なお、上記第1の実施形態と基本的に同一の部品、部分については、上記第1の実施形態と同一の符号を付して説明を省略し、また図示を省略する場合もある。

【0034】

図6には、本発明の第2の実施形態に係るダッシュパネル構造50が側断面図にて示されている。この図に示される如く、ダッシュパネル構造50は、車室C側に凹である凹ビード40に代えて、車室C側に凸(エンジンルームE側に凹)となる凸ビード52が排気部品逃がし部30に設けられている点で、第1の実施形態に係るダッシュパネル構造10とは異なる。

【0035】

凸ビード52は、図示は省略するが凹ビード40と同様に略水平面に沿って長手とされており、排気部品逃がし部30に対する配置は凹ビード40と同様である。これにより、ダッシュパネル構造50では、排気部品逃がし部30は、その接合部30Bに作用する上向き荷重に対し、主に凸ビード52において曲げ変形するようになっている。換言すれば、ダッシュパネル構造50では、排気部品逃がし部30の曲げ剛性が凸ビード52によって低下されている。ダッシュパネル構造50の他の構成は、ダッシュパネル構造10の対応する構成と同じである。

【0036】

したがって、第2の実施形態に係るダッシュパネル構造50によっても、排気部品逃がし部30にビード52を設けたため、第1の実施形態に係るダッシュパネル構造10と同様の作用によって、同様の効果を得ることができる。

【0037】

図7には、本発明の第3の実施形態に係るダッシュパネル構造60が側断面図にて示されている。この図に示される如く、ダッシュパネル構造60は、複数(この実施形態では2つ)の凹ビード40が上下に並列して排気部品逃がし部30に設けられている点で、単一の凹ビード40が排気部品逃がし部30に設けられているダッシュパネル構造10とは異なる。

【0038】

図示は省略するが、上下の凹ビード40は、それぞれ略水平面に沿って長手とされ、排気部品逃がし部30に対する配置は、ダッシュパネル構造10における凹ビード40とほぼ同じである。これにより、ダッシュパネル構造60では、排気部品逃がし部30は、その接合部30Bに作用する上向き荷重に対し、主に2つ凹ビード40及び2つの凹ビード40間において曲げ変形するようになっている。換言すれば、ダッシュパネル構造50では、排気部品逃がし部30の曲げ剛性が2つの凹ビード40によって低下されている。なお、この実施形態における2つの凹ビード40間の部分を、図7に( )付の符号で示すように、凸ビード52として把握することも可能である。ダッシュパネル構造60の他の構成は、ダッシュパネル構造10の対応する構成と同じである。

【0039】

したがって、第3の実施形態に係るダッシュパネル構造60によっても、排気部品逃がし部30にビード40を設けたため、第1の実施形態に係るダッシュパネル構造10と同様の作用によって、同様の効果を得ることができる。また、ダッシュパネル構造60では、複数のビード40を並列して配置しているので、排気部品逃がし部30の曲げ剛性を一層低下することが可能である。

【0040】

なお、上記した各実施形態では、排気部品逃がし部30に凹ビード40、凸ビード52が形成された例を示したが、本発明はこれに限定されず、例えば、ホイールハウス形成部32に凹ビード40、凸ビード52を設けた構成としても良く、また例えば板厚方向に貫通するスリットや部分的な薄肉部を剛性低下部として設けた構成としても良い。

【0041】

また、上記した各実施形態では、自動車12がフレーム14上に各ボディマウンティング18を介してボディ16を取り付けるフレーム付自動車である例を示したが、本発明はこれに限定されず、例えば、モノコック構造の自動車に本発明が適用されても良い。

【0042】

さらに、上記した各実施形態では、本発明がダッシュパネル構造10、50、60として適用された例を示したが、本発明はこれに限定されず、パネル部材における膨出部の端部近傍に車体骨格等の高剛性部分に接合される接合部を有する如何なる構成に本発明が適用されても良い。したがって例えば、フロアリインフォースメント28が接合されたフロアパネル25の前端25Aに接合部30Bが接合される構成に代えて、下端30Bにフロアリインフォースメント28が接合される構成としても良い。

【図面の簡単な説明】

【0043】

【図1】本発明の第1の実施形態に係るダッシュパネル構造を模式的に示す図であって、(A)は排気部品逃がし部の側断面図、(B)はホイールハウス形成部の側断面図である。

【図2】(A)は、本発明の第1の実施形態に係るダッシュパネル構造のビードでの変形状態を模式的に示す側断面図、(B)は比較例に係るダッシュパネル構造の応力集中状態を模式的に示す側断面図である。

【図3】本発明の第1の実施形態に係るダッシュパネル構造が適用された車体の前部を示す斜視図である。

【図4】本発明の第1の実施形態に係るダッシュパネル構造が適用された車体を示す斜視図である。

【図5】本発明の第1の実施形態に係るダッシュパネル構造が適用された自動車の概略全体構成を模式的に示す側面図である。

【図6】本発明の第2の実施形態に係るダッシュパネル構造を模式的に示す側断面図である。

【図7】本発明の第3の実施形態に係るダッシュパネル構造を模式的に示す側断面図である。

【符号の説明】

【0044】

10 ダッシュパネル構造(車体パネル構造)

20 ダッシュパネル(パネル部材)

20A 接合部

25 フロアパネル(他の車体部材)

30 排気部品逃がし部(膨出部)

30B 接合部

32 ホイールハウス形成部(膨出部)

32B 接合部

40 凹ビード(剛性低下部)

48 屈曲部(剛性低下部)

50・60 ダッシュパネル構造(車体パネル構造)

52 凸ビード(剛性低下部)

【特許請求の範囲】

【請求項1】

車体パネルにおける車体上下方向の下部に形成された膨出部と、

前記膨出部の車体上下方向の下縁を含む前記車体パネルの下縁から該車体パネルの一般部に対する前記膨出部の膨出側に張り出され、他の車体部材に接合される接合部と、

前記膨出部に車体上下方向との交差方向に沿って形成され、該膨出部の曲げ剛性を低下させるための剛性低下部と、

を有する車体パネル構造。

【請求項2】

前記車体パネルは、車体上下方向の下端から車体前後方向の後向きに張り出した前記接合部において車体前後方向に沿って延在するフロアパネルの前端に接合されたダッシュパネルであり、

前記膨出部は、車体上下方向の下向き及び車体前後方向の前向きに開口するように前記ダッシュパネルに形成されており、

前記剛性低下部は、少なくとも車幅方向に長手とされている請求項1記載の車体パネル構造。

【請求項3】

前記剛性低下部は、前記パネル部材の絞りによって形成されている請求項1又は請求項2記載の車体パネル構造。

【請求項1】

車体パネルにおける車体上下方向の下部に形成された膨出部と、

前記膨出部の車体上下方向の下縁を含む前記車体パネルの下縁から該車体パネルの一般部に対する前記膨出部の膨出側に張り出され、他の車体部材に接合される接合部と、

前記膨出部に車体上下方向との交差方向に沿って形成され、該膨出部の曲げ剛性を低下させるための剛性低下部と、

を有する車体パネル構造。

【請求項2】

前記車体パネルは、車体上下方向の下端から車体前後方向の後向きに張り出した前記接合部において車体前後方向に沿って延在するフロアパネルの前端に接合されたダッシュパネルであり、

前記膨出部は、車体上下方向の下向き及び車体前後方向の前向きに開口するように前記ダッシュパネルに形成されており、

前記剛性低下部は、少なくとも車幅方向に長手とされている請求項1記載の車体パネル構造。

【請求項3】

前記剛性低下部は、前記パネル部材の絞りによって形成されている請求項1又は請求項2記載の車体パネル構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2008−37306(P2008−37306A)

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願番号】特願2006−215645(P2006−215645)

【出願日】平成18年8月8日(2006.8.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年2月21日(2008.2.21)

【国際特許分類】

【出願日】平成18年8月8日(2006.8.8)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]