車体フレームの接合部構造

【課題】端末にフランジ部を備えていない閉断面部材を他の閉断面構造部材と確実に接合できる車体フレームの接合部構造を提供する。

【解決手段】バルクヘッドアッパフレーム3の端末に、側壁19’を切り欠く切欠部26を設けると共に、該切欠部26以外の部分を上壁17、側壁19及び下壁18からなる延出片Eとし、前記切欠部26を含む開口部からスポット溶接ガンを挿入して、前記延出片26にホイルハウスアッパメンバ部12を構成する断面コの字状のホイルハウスアッパメンバ12a’を重ねてスポット溶接すると共に、前記ホイルハウスアッパメンバ部12を構成する蓋部材fを前記バルクヘッドアッパフレーム3の側壁19’へ溶接する。

【解決手段】バルクヘッドアッパフレーム3の端末に、側壁19’を切り欠く切欠部26を設けると共に、該切欠部26以外の部分を上壁17、側壁19及び下壁18からなる延出片Eとし、前記切欠部26を含む開口部からスポット溶接ガンを挿入して、前記延出片26にホイルハウスアッパメンバ部12を構成する断面コの字状のホイルハウスアッパメンバ12a’を重ねてスポット溶接すると共に、前記ホイルハウスアッパメンバ部12を構成する蓋部材fを前記バルクヘッドアッパフレーム3の側壁19’へ溶接する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、車体フレームの接合部構造に関する。

【背景技術】

【0002】

車体フレームの中には、ハイドロフォーミングによって成型されたものがある。このハイドロフォーミングとは、金型にセットされたパイプ材の内部に液体を充填した後、液体圧力を上げながらパイプ材の軸方向にパイプ材を押し込み、パイプ材を金型に倣わせて成型する工法である。この工法によれば連続的な断面形状変化に対応でき、成型による肉厚減少が少なく、成型と同時に、ピアス加工等様々な加工が行えるメリットがある。

したがって、このようなハイドロフォーミングにより製造された閉断面構造部材は断面形状の複雑な自動車の車体骨格部材として使用されることに大きな期待がもたれている。

例えば、自動車の車体前部に設けた骨格部材の一部にこのハイドロフォーミングにより成型された閉断面構造部材が用いられている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3921409号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ハイドロフォーミングにより成型された閉断面構造部材は、パイプ材から成型される関係でフランジ部が存在しないため、特許文献1に開示されているように、接合される構造部材に対して交差する方向に配置すれば、その内部をスポット溶接ガンの挿入スペースとして利用して、他の閉断面構造部材と接合することができるが、他の閉断面構造部と直線的に接合しようとすると、スポット溶接ガンなどの挿入空間が確保できず、溶接作業が行えないなどの問題がある。

したがって、このような製造上の不利点を解消して、ハイドロフォーミングにより成型された閉断面部材の接合構造が要望されている。

【0005】

そこで、この発明は、端末にフランジ部を備えていない閉断面部材を他の閉断面構造部材と確実に接合できる車体フレームの接合部構造を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載した発明は、一の部材で構成される第1の閉断面部材(例えば、実施形態におけるバルクヘッドアッパフレーム3)の端末を、二つの部材(例えば、実施形態におけるホイルハウスアッパメンバ12a’、蓋部材f)で構成される第2の閉断面部材(例えば、実施形態におけるホイルハウスアッパメンバ部12)に前後に直線状に繋げて接合する車体フレームの接合部構造であって、前記第1の閉断面部材の端末に、一の側壁(例えば、実施形態における側壁19’)を切り欠く切欠部(例えば、実施形態における切欠部26)を設けると共に、該切欠部以外の部分を上壁(例えば、実施形態における上壁17)、他の一の側壁(例えば、実施形態における側壁19)及び下壁(例えば、実施形態における下壁18)からなる延出片(例えば、実施形態における延出片E)とし、前記切欠部を含む開口部(例えば、実施形態における11)からスポット溶接ガンを挿入して、前記延出片に前記第2の閉断面部材を構成する断面コの字状の一の部材(例えば、実施形態におけるホイルハウスアッパメンバ12a’)を重ねてスポット溶接すると共に、前記第2の閉断面部材を構成する残りの一の部材である蓋部材(例えば、実施形態における蓋部材f)を前記第1の閉断面部材の一の側壁へ溶接することを特徴とする。

請求項2に記載した発明は、前記第2の閉断面部材を構成する前記残りの一の部材は、第1の閉断面部材の壁面へMIG溶接されることを特徴とする。

請求項3に記載した発明は、前記第1の閉断面部材は上下壁及び内外側壁を備え、前記第2の閉断面部材は内側壁を形成する一の部材と上下壁及び外側壁を形成する残りの一の部材とからなることを特徴とする。

請求項4に記載した発明は、前記第1の閉断面部材はハイドロフォーム成型品であることを特徴とする。

請求項5に記載した発明は、前記第1の閉断面部材はバルクヘッドアッパフレーム、前記第2の閉断面部材はホイルハウスアッパメンバ部であることを特徴とする。

【発明の効果】

【0007】

この発明によれば、延出片をスポット溶接部としてスポット溶接することができるため、第1の閉断面部材としてハイドロフォーミングなどにより形成された端末部にフランジ部が存在しない部材を用いることができ、かつこのフランジ部が存在しない第1の閉断面部材を第2の閉断面部材とスポット溶接により直線状に接合することができるため、溶接装置のアクセスが行い易く生産効率を落とすことなく接合信頼性を高める効果がある。

また、この発明によれば、切り欠いた部分以外の壁面がスポット溶接面として確保できるため、確実なスポット溶接接合強度を確保できる効果がある。

【図面の簡単な説明】

【0008】

【図1】この発明の実施形態の車体前部の斜視図である。

【図2】図1の要部拡大斜視図である。

【図3】この発明の第1実施形態の要部分解斜視図である。

【図4】この発明の第2実施形態の要部分解斜視図である。

【発明を実施するための形態】

【0009】

次に、この発明の実施形態を図面に基づいて説明する。図1は自動車の車体前部斜視図、図2は図1の要部拡大斜視図である。図1、図2において、車体1の前部には図示しないラジエータを支持保護する枠状のフロントバルクヘッド2が設けられている。フロントバルクヘッド2は上部を構成するバルクヘッドアッパフレーム3と下部を構成し両端部が上方に立ち上がるバルクヘッドロアフレーム4とで構成されている。バルクヘッドアッパフレーム3は車幅方向に延びる上辺部5とこの上辺部5の両端が斜め外側に向かって延びる斜辺部6とで構成されている。バルクヘッドロアフレーム4は水平部8とこの水平部8の両端部からなだらかに湾曲しながら立ち上がる側辺部9とで構成されている。バルクヘッドアッパフレーム3の上辺部5と斜辺部6との間の下壁7にバルクヘッドロアフレーム4の側辺部9の上端開口部10が下側から突き合わせ溶接により接合されている。

【0010】

ここで、バルクヘッドアッパフレーム3とバルクヘッドロアフレーム4は共にパイプ材を用いてハイドロフォーミングにより成型された部材である。バルクヘッドアッパフレーム3の上辺部5と二つの斜辺部6は一体成形され、バルクヘッドロアフレーム4の水平部8と二つの側辺部9は一体成形されている。したがって、バルクヘッドアッパフレーム3とバルクヘッドロアフレーム4は共に端末がストレート状に開口しフランジ部が設けられておらず、フランジ部が存在しない分だけ軽量な部材となる。また、必要に応じて同時にピアス加工を施してある。

【0011】

バルクヘッドアッパフレーム3の両端に直線状に開放する開口部11には、ホイルハウスアッパメンバ部12の前端部が接合されている。

バルクヘッドロアフレーム4には車体骨格部材である閉断面構造のフロントサイドフレーム13の前端部が接合されている。フロントサイドフレーム13にはダンパハウジング14の下部が接合され、ダンパハウジング14の外側縁はフロントホイルハウス15(図3にのみ示す)に接合されている。フロントホイルハウス15の上部にホイルハウスアッパメンバ12aが接合され閉断面構造のホイルハウスアッパメンバ部12が形成されている。尚、図1において16はダッシュアッパパネルを示している。

【0012】

図3はバルクヘッドアッパフレーム3の左側端部の開口部11とホイルハウスアッパメンバ部12、つまりホイルハウスアッパメンバ12a及びフロントホイルハウス15との接合部を示している。尚、バルクヘッドアッパフレーム3の右側端部の開口部11はバルクヘッドアッパフレーム3の左側端部と同様であるので説明は省略する。

【0013】

図3に示すように、バルクヘッドアッパフレーム3の端末の開口部11は端末の長手方向に対して斜めにカットされて形成されている。具体的には、図4に示すように、バルクヘッドアッパフレーム3の長手方向に対して直交する方向にカットした場合には、車体前後方向に沿い車体幅方向中央を通る中心線Jに対して交差角度θ2となるが、この中心線Jに対する交差角度がより小さい交差角度θ1(θ1<θ2)となるよう、開口部11が車幅方向外側に向く側にカットされている。

【0014】

したがって、開口部11よりもやや前側に、長手方向に対して直交する方向にカットした場合の仮想カットラインLを設定すると、この仮想カットラインLを基準にしてより後方に突出する延出片Eが形成されているととらえることができる。バルクヘッドアッパフレーム3の上壁17、下壁18、車室内側の側壁19、車室外側の側壁19’のうち、延出片Eは上壁17と下壁18の台形状部分と車室内側の側壁19の方形状の部分となる。

【0015】

フロントホイルハウス15は縦壁20の上縁に車室内側に向かってフランジ部21が前端部から部分的に形成されている。一方、ホイルハウスアッパメンバ12aは車室内側に開いたコの字断面形状の部材であって、上壁22と側壁23と下壁24を備えている。下壁24には下方向に縦フランジ部25が設けられている。ホイルハウスアッパメンバ12aの上壁22はフロントホイルハウス15のフランジ部21にスポット溶接(図中*で示す)により接合され、ホイルハウスアッパメンバ12aの縦フランジ部は25はフロントホイルハウス15の縦壁20にスポット溶接により接合される。これにより閉断面構造のホイルハウスアッパメンバ部12が形成される。

【0016】

そして、バルクヘッドアッパフレーム3の端末の開口部11は、側壁19がフロントホイルハウス15の縦壁20にスポット溶接(図示せず)されると共に、仮想カットラインLに沿ってホイルハウスアッパメンバ12aの上壁22、側壁23、下壁24の縁部がミグ溶接部M(ハッチングで示す)でミグ溶接によりバルクヘッドアッパフレーム3の上壁17と下壁18と車室外側の側壁19’に接合される。

【0017】

上記実施形態によれば、車体前面骨格として閉断面部材であるバルクヘッドアッパフレーム3をフランジ部を設けることなく、フロントホイルハウス15とホイルハウスアッパメンバ12aとで車体骨格部材である閉断面構造のホイルハウスアッパメンバ部12に直線状に接合することができる。よって、バルクヘッドアッパフレーム3をハイドロフォーミングにより成形することができ、溶接装置のアクセスが行い易く生産効率を落とすことなく接合信頼性を高めることができる。

【0018】

また、バルクヘッドアッパフレーム3の端末の開口部11は、単に斜めにカットするだけの容易な加工で済み、かつ斜めにカットすることで開口部11が拡大すると共にスポット溶接のための部位が延出片Eとして確保できる上、開口部11が拡大するのでスポット溶接ガンの挿入空間を広く確保でき、スポット溶接の溶接作業が行い易い。

【0019】

更に、バルクヘッドアッパフレーム3の長手方向に対して直交する方向にカットした場合の中心線Jに対する交差角度θ2に対して、より小さい交差角度θ1(θ1<θ2)となるよう、開口部11が車幅方向外側に向く側にカットされているため、開口部11を形成する四角形の断面(図3において□ABCD)が、斜めにカットしない仮想カットラインLである場合(図3の□abcd)に比較して開口面積が増加する。

【0020】

そのため、その分だけ車体1の前部から作用する衝撃荷重を支持する部位が増加することとなり、開口部11の周縁の各部に作用する荷重が小さくなる点で有利となる。つまり、車体前面衝突時において前側から作用する荷重がバルクヘッドアッパフレーム3からホイルハウスアッパメンバ部12に作用する際に、荷重が伝達される開口部11の面積が大きいので、各部分にかかる負荷が小さくなり応力が部分的に集中しないのである。

【0021】

次に、図4に基づいて第2実施形態を説明する。尚、第1実施形態と同一態様部分については同一符号を付して説明する。

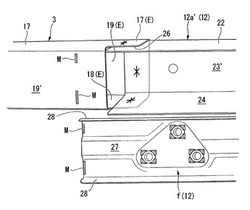

この実施形態は、前述した実施形態がバルクヘッドアッパフレーム3の端末の開口部11を斜めにカットしたのに対して、開口部11の一部、具体的には車室外側の側壁19’に切欠部26を設けたものである。また、この実施形態ではホイルハウスアッパメンバ部12は車室外側に開いた断面コの字状のホイルハウスアッパメンバ12a’に蓋部材fを接合して構成されている。蓋部材fは縦壁27の上下縁にフランジ28、28を備えている。

【0022】

したがって、バルクヘッドアッパフレーム3の開口部11の切欠部26以外の部分、つまりバルクヘッドアッパフレーム3の上壁17、下壁18、車室内側の側壁19のうちで延出している部分が延出片Eとなり、この延出片Eが断面コの字状のホイルハウスアッパメンバ12a’の上壁22、下壁24、車室内側の側壁23’に3箇所でスポット溶接される。

そして、ホイルハウスアッパメンバ12a’の側壁23’にバルクヘッドアッパフレーム3の切欠部26を閉塞する位置まで蓋部材fを合わせ、蓋部材fの縦壁27の前縁とバルクヘッドアッパフレーム3の側壁19’とをミグ溶接部Mでミグ溶接する。尚、蓋部材fのフランジ28,28はホイルハウスアッパメンバ12a’の上壁22の側縁に内側から嵌合して両者をスポット溶接する。

これにより、閉断面部材であるバルクヘッドアッパフレーム3と、ホイルハウスアッパメンバ12a’と蓋部材fとで形成されたホイルハウスアッパメンバ部12とが直線状に連結される。

【0023】

この実施形態によれば、閉断面部材であるバルクヘッドアッパフレーム3にフランジ部を設けなくても、ホイルハウスアッパメンバ12a’と蓋部材fとで閉断面構造に形成されたホイルハウスアッパメンバ部12を直線状に接合することができるため、バルクヘッドアッパフレーム3をハイドロフォーミングにより成型することができ、溶接装置、特に3箇所のスポット溶接に使用されるスポット溶接ガンのアクセスが行い易く生産効率を落とすことなく接合信頼性を高めることができる。

【0024】

また、バルクヘッドアッパフレーム3の上壁17、下壁18、車室内側の側壁19の延出している部分が延出片Eとなり、この延出片Eが断面コの字状のホイルハウスアッパメンバ12a’の上壁22、下壁24、車室内側の側壁23’の3箇所にスポット溶接されるため、確実にスポット溶接によって接合強度を確保することができる。

尚、この発明は上記実施形態に限られるものではなく、閉断面部材を直線状に接合するのであれば、例えば、車体前部のバルクヘッドアッパフレーム3とホイルハウスアッパメンバ部12との接合部分以外の部分にも適用できる。

【符号の説明】

【0025】

3 バルクヘッドアッパフレーム(第1の閉断面部材)

11 開口部

12 ホイルハウスアッパメンバ部(第2の閉断面部材)

12a’ ホイルハウスアッパメンバ(二つの部材、一の部材)

26 切欠部

f 蓋部材(二つの部材、残りの一の部材)

E 延出片

【技術分野】

【0001】

この発明は、車体フレームの接合部構造に関する。

【背景技術】

【0002】

車体フレームの中には、ハイドロフォーミングによって成型されたものがある。このハイドロフォーミングとは、金型にセットされたパイプ材の内部に液体を充填した後、液体圧力を上げながらパイプ材の軸方向にパイプ材を押し込み、パイプ材を金型に倣わせて成型する工法である。この工法によれば連続的な断面形状変化に対応でき、成型による肉厚減少が少なく、成型と同時に、ピアス加工等様々な加工が行えるメリットがある。

したがって、このようなハイドロフォーミングにより製造された閉断面構造部材は断面形状の複雑な自動車の車体骨格部材として使用されることに大きな期待がもたれている。

例えば、自動車の車体前部に設けた骨格部材の一部にこのハイドロフォーミングにより成型された閉断面構造部材が用いられている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3921409号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ハイドロフォーミングにより成型された閉断面構造部材は、パイプ材から成型される関係でフランジ部が存在しないため、特許文献1に開示されているように、接合される構造部材に対して交差する方向に配置すれば、その内部をスポット溶接ガンの挿入スペースとして利用して、他の閉断面構造部材と接合することができるが、他の閉断面構造部と直線的に接合しようとすると、スポット溶接ガンなどの挿入空間が確保できず、溶接作業が行えないなどの問題がある。

したがって、このような製造上の不利点を解消して、ハイドロフォーミングにより成型された閉断面部材の接合構造が要望されている。

【0005】

そこで、この発明は、端末にフランジ部を備えていない閉断面部材を他の閉断面構造部材と確実に接合できる車体フレームの接合部構造を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載した発明は、一の部材で構成される第1の閉断面部材(例えば、実施形態におけるバルクヘッドアッパフレーム3)の端末を、二つの部材(例えば、実施形態におけるホイルハウスアッパメンバ12a’、蓋部材f)で構成される第2の閉断面部材(例えば、実施形態におけるホイルハウスアッパメンバ部12)に前後に直線状に繋げて接合する車体フレームの接合部構造であって、前記第1の閉断面部材の端末に、一の側壁(例えば、実施形態における側壁19’)を切り欠く切欠部(例えば、実施形態における切欠部26)を設けると共に、該切欠部以外の部分を上壁(例えば、実施形態における上壁17)、他の一の側壁(例えば、実施形態における側壁19)及び下壁(例えば、実施形態における下壁18)からなる延出片(例えば、実施形態における延出片E)とし、前記切欠部を含む開口部(例えば、実施形態における11)からスポット溶接ガンを挿入して、前記延出片に前記第2の閉断面部材を構成する断面コの字状の一の部材(例えば、実施形態におけるホイルハウスアッパメンバ12a’)を重ねてスポット溶接すると共に、前記第2の閉断面部材を構成する残りの一の部材である蓋部材(例えば、実施形態における蓋部材f)を前記第1の閉断面部材の一の側壁へ溶接することを特徴とする。

請求項2に記載した発明は、前記第2の閉断面部材を構成する前記残りの一の部材は、第1の閉断面部材の壁面へMIG溶接されることを特徴とする。

請求項3に記載した発明は、前記第1の閉断面部材は上下壁及び内外側壁を備え、前記第2の閉断面部材は内側壁を形成する一の部材と上下壁及び外側壁を形成する残りの一の部材とからなることを特徴とする。

請求項4に記載した発明は、前記第1の閉断面部材はハイドロフォーム成型品であることを特徴とする。

請求項5に記載した発明は、前記第1の閉断面部材はバルクヘッドアッパフレーム、前記第2の閉断面部材はホイルハウスアッパメンバ部であることを特徴とする。

【発明の効果】

【0007】

この発明によれば、延出片をスポット溶接部としてスポット溶接することができるため、第1の閉断面部材としてハイドロフォーミングなどにより形成された端末部にフランジ部が存在しない部材を用いることができ、かつこのフランジ部が存在しない第1の閉断面部材を第2の閉断面部材とスポット溶接により直線状に接合することができるため、溶接装置のアクセスが行い易く生産効率を落とすことなく接合信頼性を高める効果がある。

また、この発明によれば、切り欠いた部分以外の壁面がスポット溶接面として確保できるため、確実なスポット溶接接合強度を確保できる効果がある。

【図面の簡単な説明】

【0008】

【図1】この発明の実施形態の車体前部の斜視図である。

【図2】図1の要部拡大斜視図である。

【図3】この発明の第1実施形態の要部分解斜視図である。

【図4】この発明の第2実施形態の要部分解斜視図である。

【発明を実施するための形態】

【0009】

次に、この発明の実施形態を図面に基づいて説明する。図1は自動車の車体前部斜視図、図2は図1の要部拡大斜視図である。図1、図2において、車体1の前部には図示しないラジエータを支持保護する枠状のフロントバルクヘッド2が設けられている。フロントバルクヘッド2は上部を構成するバルクヘッドアッパフレーム3と下部を構成し両端部が上方に立ち上がるバルクヘッドロアフレーム4とで構成されている。バルクヘッドアッパフレーム3は車幅方向に延びる上辺部5とこの上辺部5の両端が斜め外側に向かって延びる斜辺部6とで構成されている。バルクヘッドロアフレーム4は水平部8とこの水平部8の両端部からなだらかに湾曲しながら立ち上がる側辺部9とで構成されている。バルクヘッドアッパフレーム3の上辺部5と斜辺部6との間の下壁7にバルクヘッドロアフレーム4の側辺部9の上端開口部10が下側から突き合わせ溶接により接合されている。

【0010】

ここで、バルクヘッドアッパフレーム3とバルクヘッドロアフレーム4は共にパイプ材を用いてハイドロフォーミングにより成型された部材である。バルクヘッドアッパフレーム3の上辺部5と二つの斜辺部6は一体成形され、バルクヘッドロアフレーム4の水平部8と二つの側辺部9は一体成形されている。したがって、バルクヘッドアッパフレーム3とバルクヘッドロアフレーム4は共に端末がストレート状に開口しフランジ部が設けられておらず、フランジ部が存在しない分だけ軽量な部材となる。また、必要に応じて同時にピアス加工を施してある。

【0011】

バルクヘッドアッパフレーム3の両端に直線状に開放する開口部11には、ホイルハウスアッパメンバ部12の前端部が接合されている。

バルクヘッドロアフレーム4には車体骨格部材である閉断面構造のフロントサイドフレーム13の前端部が接合されている。フロントサイドフレーム13にはダンパハウジング14の下部が接合され、ダンパハウジング14の外側縁はフロントホイルハウス15(図3にのみ示す)に接合されている。フロントホイルハウス15の上部にホイルハウスアッパメンバ12aが接合され閉断面構造のホイルハウスアッパメンバ部12が形成されている。尚、図1において16はダッシュアッパパネルを示している。

【0012】

図3はバルクヘッドアッパフレーム3の左側端部の開口部11とホイルハウスアッパメンバ部12、つまりホイルハウスアッパメンバ12a及びフロントホイルハウス15との接合部を示している。尚、バルクヘッドアッパフレーム3の右側端部の開口部11はバルクヘッドアッパフレーム3の左側端部と同様であるので説明は省略する。

【0013】

図3に示すように、バルクヘッドアッパフレーム3の端末の開口部11は端末の長手方向に対して斜めにカットされて形成されている。具体的には、図4に示すように、バルクヘッドアッパフレーム3の長手方向に対して直交する方向にカットした場合には、車体前後方向に沿い車体幅方向中央を通る中心線Jに対して交差角度θ2となるが、この中心線Jに対する交差角度がより小さい交差角度θ1(θ1<θ2)となるよう、開口部11が車幅方向外側に向く側にカットされている。

【0014】

したがって、開口部11よりもやや前側に、長手方向に対して直交する方向にカットした場合の仮想カットラインLを設定すると、この仮想カットラインLを基準にしてより後方に突出する延出片Eが形成されているととらえることができる。バルクヘッドアッパフレーム3の上壁17、下壁18、車室内側の側壁19、車室外側の側壁19’のうち、延出片Eは上壁17と下壁18の台形状部分と車室内側の側壁19の方形状の部分となる。

【0015】

フロントホイルハウス15は縦壁20の上縁に車室内側に向かってフランジ部21が前端部から部分的に形成されている。一方、ホイルハウスアッパメンバ12aは車室内側に開いたコの字断面形状の部材であって、上壁22と側壁23と下壁24を備えている。下壁24には下方向に縦フランジ部25が設けられている。ホイルハウスアッパメンバ12aの上壁22はフロントホイルハウス15のフランジ部21にスポット溶接(図中*で示す)により接合され、ホイルハウスアッパメンバ12aの縦フランジ部は25はフロントホイルハウス15の縦壁20にスポット溶接により接合される。これにより閉断面構造のホイルハウスアッパメンバ部12が形成される。

【0016】

そして、バルクヘッドアッパフレーム3の端末の開口部11は、側壁19がフロントホイルハウス15の縦壁20にスポット溶接(図示せず)されると共に、仮想カットラインLに沿ってホイルハウスアッパメンバ12aの上壁22、側壁23、下壁24の縁部がミグ溶接部M(ハッチングで示す)でミグ溶接によりバルクヘッドアッパフレーム3の上壁17と下壁18と車室外側の側壁19’に接合される。

【0017】

上記実施形態によれば、車体前面骨格として閉断面部材であるバルクヘッドアッパフレーム3をフランジ部を設けることなく、フロントホイルハウス15とホイルハウスアッパメンバ12aとで車体骨格部材である閉断面構造のホイルハウスアッパメンバ部12に直線状に接合することができる。よって、バルクヘッドアッパフレーム3をハイドロフォーミングにより成形することができ、溶接装置のアクセスが行い易く生産効率を落とすことなく接合信頼性を高めることができる。

【0018】

また、バルクヘッドアッパフレーム3の端末の開口部11は、単に斜めにカットするだけの容易な加工で済み、かつ斜めにカットすることで開口部11が拡大すると共にスポット溶接のための部位が延出片Eとして確保できる上、開口部11が拡大するのでスポット溶接ガンの挿入空間を広く確保でき、スポット溶接の溶接作業が行い易い。

【0019】

更に、バルクヘッドアッパフレーム3の長手方向に対して直交する方向にカットした場合の中心線Jに対する交差角度θ2に対して、より小さい交差角度θ1(θ1<θ2)となるよう、開口部11が車幅方向外側に向く側にカットされているため、開口部11を形成する四角形の断面(図3において□ABCD)が、斜めにカットしない仮想カットラインLである場合(図3の□abcd)に比較して開口面積が増加する。

【0020】

そのため、その分だけ車体1の前部から作用する衝撃荷重を支持する部位が増加することとなり、開口部11の周縁の各部に作用する荷重が小さくなる点で有利となる。つまり、車体前面衝突時において前側から作用する荷重がバルクヘッドアッパフレーム3からホイルハウスアッパメンバ部12に作用する際に、荷重が伝達される開口部11の面積が大きいので、各部分にかかる負荷が小さくなり応力が部分的に集中しないのである。

【0021】

次に、図4に基づいて第2実施形態を説明する。尚、第1実施形態と同一態様部分については同一符号を付して説明する。

この実施形態は、前述した実施形態がバルクヘッドアッパフレーム3の端末の開口部11を斜めにカットしたのに対して、開口部11の一部、具体的には車室外側の側壁19’に切欠部26を設けたものである。また、この実施形態ではホイルハウスアッパメンバ部12は車室外側に開いた断面コの字状のホイルハウスアッパメンバ12a’に蓋部材fを接合して構成されている。蓋部材fは縦壁27の上下縁にフランジ28、28を備えている。

【0022】

したがって、バルクヘッドアッパフレーム3の開口部11の切欠部26以外の部分、つまりバルクヘッドアッパフレーム3の上壁17、下壁18、車室内側の側壁19のうちで延出している部分が延出片Eとなり、この延出片Eが断面コの字状のホイルハウスアッパメンバ12a’の上壁22、下壁24、車室内側の側壁23’に3箇所でスポット溶接される。

そして、ホイルハウスアッパメンバ12a’の側壁23’にバルクヘッドアッパフレーム3の切欠部26を閉塞する位置まで蓋部材fを合わせ、蓋部材fの縦壁27の前縁とバルクヘッドアッパフレーム3の側壁19’とをミグ溶接部Mでミグ溶接する。尚、蓋部材fのフランジ28,28はホイルハウスアッパメンバ12a’の上壁22の側縁に内側から嵌合して両者をスポット溶接する。

これにより、閉断面部材であるバルクヘッドアッパフレーム3と、ホイルハウスアッパメンバ12a’と蓋部材fとで形成されたホイルハウスアッパメンバ部12とが直線状に連結される。

【0023】

この実施形態によれば、閉断面部材であるバルクヘッドアッパフレーム3にフランジ部を設けなくても、ホイルハウスアッパメンバ12a’と蓋部材fとで閉断面構造に形成されたホイルハウスアッパメンバ部12を直線状に接合することができるため、バルクヘッドアッパフレーム3をハイドロフォーミングにより成型することができ、溶接装置、特に3箇所のスポット溶接に使用されるスポット溶接ガンのアクセスが行い易く生産効率を落とすことなく接合信頼性を高めることができる。

【0024】

また、バルクヘッドアッパフレーム3の上壁17、下壁18、車室内側の側壁19の延出している部分が延出片Eとなり、この延出片Eが断面コの字状のホイルハウスアッパメンバ12a’の上壁22、下壁24、車室内側の側壁23’の3箇所にスポット溶接されるため、確実にスポット溶接によって接合強度を確保することができる。

尚、この発明は上記実施形態に限られるものではなく、閉断面部材を直線状に接合するのであれば、例えば、車体前部のバルクヘッドアッパフレーム3とホイルハウスアッパメンバ部12との接合部分以外の部分にも適用できる。

【符号の説明】

【0025】

3 バルクヘッドアッパフレーム(第1の閉断面部材)

11 開口部

12 ホイルハウスアッパメンバ部(第2の閉断面部材)

12a’ ホイルハウスアッパメンバ(二つの部材、一の部材)

26 切欠部

f 蓋部材(二つの部材、残りの一の部材)

E 延出片

【特許請求の範囲】

【請求項1】

一の部材で構成される第1の閉断面部材の端末を、二つの部材で構成される第2の閉断面部材に前後に直線状に繋げて接合する車体フレームの接合部構造であって、前記第1の閉断面部材の端末に、一の側壁を切り欠く切欠部を設けると共に、該切欠部以外の部分を上壁、他の一の側壁及び下壁からなる延出片とし、前記切欠部を含む開口部からスポット溶接ガンを挿入して、前記延出片に前記第2の閉断面部材を構成する断面コの字状の一の部材を重ねてスポット溶接すると共に、前記第2の閉断面部材を構成する残りの一の部材である蓋部材を前記第1の閉断面部材の一の側壁へ溶接することを特徴とする車体フレームの接合部構造。

【請求項2】

前記第2の閉断面部材を構成する前記残りの一の部材は、第1の閉断面部材の壁面へMIG溶接されることを特徴とする請求項1記載の車体フレームの接合部構造。

【請求項3】

前記第1の閉断面部材は上下壁及び内外側壁を備え、前記第2の閉断面部材は内側壁を形成する一の部材と上下壁及び外側壁を形成する残りの一の部材とからなることを特徴とする請求項1又は2記載の車体フレームの接合部構造。

【請求項4】

前記第1の閉断面部材はハイドロフォーム成型品であることを特徴とする請求項1から3の何れか1項に記載の車体フレームの接合部構造。

【請求項5】

前記第1の閉断面部材はバルクヘッドアッパフレーム、前記第2の閉断面部材はホイルハウスアッパメンバ部であることを特徴とする請求項1から4の何れか1項に記載の車体フレームの接合部構造。

【請求項1】

一の部材で構成される第1の閉断面部材の端末を、二つの部材で構成される第2の閉断面部材に前後に直線状に繋げて接合する車体フレームの接合部構造であって、前記第1の閉断面部材の端末に、一の側壁を切り欠く切欠部を設けると共に、該切欠部以外の部分を上壁、他の一の側壁及び下壁からなる延出片とし、前記切欠部を含む開口部からスポット溶接ガンを挿入して、前記延出片に前記第2の閉断面部材を構成する断面コの字状の一の部材を重ねてスポット溶接すると共に、前記第2の閉断面部材を構成する残りの一の部材である蓋部材を前記第1の閉断面部材の一の側壁へ溶接することを特徴とする車体フレームの接合部構造。

【請求項2】

前記第2の閉断面部材を構成する前記残りの一の部材は、第1の閉断面部材の壁面へMIG溶接されることを特徴とする請求項1記載の車体フレームの接合部構造。

【請求項3】

前記第1の閉断面部材は上下壁及び内外側壁を備え、前記第2の閉断面部材は内側壁を形成する一の部材と上下壁及び外側壁を形成する残りの一の部材とからなることを特徴とする請求項1又は2記載の車体フレームの接合部構造。

【請求項4】

前記第1の閉断面部材はハイドロフォーム成型品であることを特徴とする請求項1から3の何れか1項に記載の車体フレームの接合部構造。

【請求項5】

前記第1の閉断面部材はバルクヘッドアッパフレーム、前記第2の閉断面部材はホイルハウスアッパメンバ部であることを特徴とする請求項1から4の何れか1項に記載の車体フレームの接合部構造。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2010−70189(P2010−70189A)

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願番号】特願2009−269914(P2009−269914)

【出願日】平成21年11月27日(2009.11.27)

【分割の表示】特願2007−331610(P2007−331610)の分割

【原出願日】平成19年12月25日(2007.12.25)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成22年4月2日(2010.4.2)

【国際特許分類】

【出願日】平成21年11月27日(2009.11.27)

【分割の表示】特願2007−331610(P2007−331610)の分割

【原出願日】平成19年12月25日(2007.12.25)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]