車体フレームの製造方法

【課題】 自動車のフロントサイドフレームあるいはリヤサイドフレームを構成する鋼管の衝撃吸収性能を高める。

【解決手段】 鋼管送出装置から直線状に送出された閉断面の鋼管Wを高周波加熱コイルで誘導加熱し、曲げ装置で曲げモーメントを加えて曲げ加工し、冷却装置で急冷して焼き入れ処理した後に、鋼管Wの屈曲部32に焼き鈍し処理により第1脆弱部32aを形成するので、前後方向の衝突荷重が入力したときに第1脆弱部32aが容易に折れ曲がることで、衝撃吸収ストロークを確保して衝撃吸収性能を高めることができる。第1脆弱部32aは鋼管Wの屈曲部32に形成されるので、高周波加熱コイルで鋼管Wの加熱を部分的に中止して第1脆弱部32aを形成することはできないが、後工程で焼き鈍し処理により第1脆弱部32aを後加工することで、第1脆弱部32aを支障なく形成することができる。

【解決手段】 鋼管送出装置から直線状に送出された閉断面の鋼管Wを高周波加熱コイルで誘導加熱し、曲げ装置で曲げモーメントを加えて曲げ加工し、冷却装置で急冷して焼き入れ処理した後に、鋼管Wの屈曲部32に焼き鈍し処理により第1脆弱部32aを形成するので、前後方向の衝突荷重が入力したときに第1脆弱部32aが容易に折れ曲がることで、衝撃吸収ストロークを確保して衝撃吸収性能を高めることができる。第1脆弱部32aは鋼管Wの屈曲部32に形成されるので、高周波加熱コイルで鋼管Wの加熱を部分的に中止して第1脆弱部32aを形成することはできないが、後工程で焼き鈍し処理により第1脆弱部32aを後加工することで、第1脆弱部32aを支障なく形成することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、衝突時の衝撃吸収性能に優れた自動車の車体フレームを製造するための車体フレームの製造方法に関する。

【背景技術】

【0002】

鋼管をその長手方向に送出する鋼管送出装置と、送出された鋼管を案内支持する曲げ支点部材と、鋼管を連続的に加熱する高周波加熱コイルと、鋼管を把持して加熱された部位に曲げモーメントを付与して曲げ加工する曲げ装置と、曲げ加工された鋼管を急冷して焼き入れ処理する冷却装置とを備える鋼管の熱間加工装置が、下記特許文献1により公知である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】WO2008/123506

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記特許文献1に記載された発明は、鋼管の一部を高周波加熱コイルで加熱しないことで、その部分に焼き入れ処理がされていない脆弱部を形成することが可能である。しかしながら、鋼管の屈曲部は加熱しないと曲げ加工できないため、直線部には前記脆弱部を形成することが可能であるが、屈曲部には前記脆弱部を形成することができず、その鋼管を自動車のフロントサイドフレームやリヤサイドフレームに使用した場合に、自動車の前面衝突時に屈曲部を折り曲げて所望の衝撃吸収性能を得ることが難しいという問題があった。

【0005】

本発明は前述の事情に鑑みてなされたもので、自動車の車体フレームを構成する鋼管の衝撃吸収性能を高めることを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載された発明によれば、自動車の車体フレームの素材となる閉断面の鋼管を鋼管送出装置から直線状に送出する第1工程と、前記鋼管送出装置から送出される前記鋼管を高周波加熱コイルの内部を通過させて加熱する第2工程と、前記高周波加熱コイルで加熱された前記鋼管に曲げ装置で曲げモーメントを加えて曲げ加工することで屈曲部を形成する第3工程と、前記曲げ装置で曲げ加工された前記鋼管を冷却装置で急冷して焼き入れ処理する第4工程と、前記焼き入れ処理後の前記鋼管の屈曲部に第1脆弱部を形成する第5工程とを含むことを特徴とする車体フレームの製造方法が提案される。

【0007】

また請求項2に記載された発明によれば、請求項1の構成に加えて、前記第5工程は、前記焼き入れ処理後の前記鋼管の屈曲部を部分的に焼き鈍し処理して前記第1脆弱部を形成することを特徴とする車体フレームの製造方法が提案される。

【0008】

また請求項3に記載された発明によれば、請求項1の構成に加えて、前記第5工程は、前記焼き入れ処理後の前記鋼管の屈曲部に開口、切欠きあるいは折れビードを加工して前記第1脆弱部を形成することを特徴とする車体フレームの製造方法が提案される。

【0009】

また請求項4に記載された発明によれば、請求項1〜請求項3の何れか1項の構成に加えて、前記鋼管は前記屈曲部に連なる直線部に第2脆弱部を備え、前記第2脆弱部は、前記第2工程で前記直線部の加熱を部分的に停止することで形成されることを特徴とする車体フレームの製造方法が提案される。

【0010】

また請求項5に記載された発明によれば、請求項1〜請求項4の何れか1項の構成に加えて、前記鋼管は自動車のフロントサイドフレームの素材であり、前記第1脆弱部は前記屈曲部に接続されてエンジンルームおよび車室を仕切るダッシュボードロアパネルの前端よりも前方に位置することを特徴とする車体フレームの製造方法が提案される。

【0011】

また請求項6に記載された発明によれば、請求項1〜請求項3の何れか1項の構成に加えて、前記鋼管は自動車のセンターピラーの素材であり、シートに着座した乗員の腰部よりも低い位置に前記第1脆弱部を備えることを特徴とする車体フレームの製造方法が提案される。

【0012】

尚、第5の実施の形態のセンターピラー45の脆弱部45aは本発明の第1脆弱部に対応する。

【発明の効果】

【0013】

請求項1の構成によれば、第1工程で自動車の車体フレームの素材となる閉断面の鋼管が鋼管送出装置から直線状に送出され、第2工程で鋼管が高周波加熱コイルを通過して誘導加熱され、第3工程で鋼管が曲げ装置で曲げモーメントを加えられて曲げ加工され、第4工程で鋼管が冷却装置で急冷されて焼き入れ処理され、第5工程で鋼管の屈曲部に第1脆弱部が形成されるので、車体フレームに衝突荷重が入力したときに第1脆弱部が容易に折れ曲がることで、衝撃吸収ストロークを確保して衝撃吸収性能を高めることができる。第1脆弱部は鋼管の屈曲部に形成されるので、第2工程で鋼管の加熱を中止して第1脆弱部を形成することはできないが、第5工程で第1脆弱部を後加工することで、第1脆弱部を支障なく形成することができる。

【0014】

また請求項2の構成によれば、第5工程は、焼き入れ処理後の鋼管の屈曲部を部分的に焼き鈍し処理して第1脆弱部を形成するので、第1脆弱部は内部応力が除去されて均一に軟化された内部組織となり、通常時には車体剛性を確保しながら、衝突荷重の入力時には第1脆弱部の断面全体で衝突エネルギーを吸収することができる。

【0015】

また請求項3の構成によれば、第5工程は、焼き入れ処理後の鋼管の屈曲部に開口、切欠きあるいは折れビードを加工して第1脆弱部を形成するので、第1脆弱部を容易に形成することができる。

【0016】

また請求項4の構成によれば、鋼管は屈曲部に連なる直線部に第2脆弱部を備えるので、鋼管に前後方向の衝突荷重が入力したときに、鋼管の屈曲部を第1脆弱部で折り曲げ、かつ鋼管の直線部を第2脆弱部で折り曲げることで、衝撃吸収ストロークを充分に確保して衝撃吸収性能を高めることができる。しかも第2脆弱部は第2工程で直線部の加熱を部分的に停止することで形成されるので、第2脆弱部を後加工する必要がなくなって加工工数を削減することができる。後加工が不要になる理由は、直線部は曲げ加工を行う必要がないため、第2脆弱部を設けるために直線部の加熱を一時的に停止しても支障がないからである。

【0017】

また請求項5の構成によれば、自動車のフロントサイドフレームを構成する鋼管の屈曲部に形成される第1脆弱部は、その屈曲部に接続されてエンジンルームおよび車室を仕切るダッシュボードロアパネルの前端よりも前方に位置するので、車両の前面衝突時にフロントサイドフレームを第1屈曲部において折り曲げても、その変形が車室に及ぶのを防止することができる。

【0018】

また請求項6の構成によれば、自動車のセンターピラーを構成する鋼管の第1脆弱部は、シートに着座した乗員の腰部よりも低い位置に形成されるので、他車が側面衝突して第1脆弱部に衝突荷重が入力すると、その第1脆弱部が折れ曲がって衝突エネルギーを吸収することで、センターピラーの車室内への進入量を最小限に抑えることができる。

【図面の簡単な説明】

【0019】

【図1】鋼管の熱間加工装置の全体構成を示す図。(第1の実施の形態)

【図2】図1の2方向拡大矢視図。(第1の実施の形態)

【図3】図2の3−3線矢視図。(第1の実施の形態)

【図4】図3の4方向矢視図。(第1の実施の形態)

【図5】フロントサイドフレームの側面図および平面図。(第1の実施の形態)

【図6】図5の6方向矢視図。(第1の実施の形態)

【図7】前面衝突時の作用説明図。(第1の実施の形態)

【図8】本発明の他の実施の形態を示す図。(第2〜第4の実施の形態)

【図9】自動車のサイドパネルの正面図。(第5の実施の形態)

【図10】図9の10A部拡大図および10B方向矢視図。(第5の実施の形態)

【図11】側面衝突時の作用説明図。(比較例および第5の実施の形態)

【発明を実施するための形態】

【0020】

以下、図1〜図7に基づいて本発明の第1の実施の形態を説明する。尚、本明細書における前後方向および左右方向は、運転席に着座した乗員を基準として定義される。

【0021】

図1に示すように、本実施の形態のワークである鋼管Wは、自動車のフロントサイドフレームを構成する部材であって、長手方向に一定の矩形状閉断面を有している。鋼管Wを加熱して所定形状に曲げ加工すると同時に熱処理する熱間加工装置は、ロールフォーミング加工により閉断面に形成された鋼管Wをその長手方向に送り出す鋼管送出装置11と、鋼管送出装置11の出口部に設けられた曲げ支点部材12と、曲げ支点部材12の下流側に設けられた高周波加熱コイル13と、高周波加熱コイル13の下流側に設けられた冷却装置14と、冷却装置14の下流側に設けられたロボットよりなる曲げ装置15とを備える。鋼管Wは長手方向に一定の断面を有する直線状の部材であるが、それを高周波加熱用コイル13で加熱した状態で曲げ装置15で曲げモーメントを加えることで所定形状に湾曲させた後に、冷却装置14から噴出する冷却水で急冷して焼き入れ処理を行うようになっている。

【0022】

図2〜図4に示すように、曲げ支点部材12の中央部には鋼管Wの断面形状と同一形状のガイド孔12aが形成されており、鋼管送出装置11から送り出された鋼管Wは曲げ支点部材12のガイド孔12aの内周面を摺動しながら通過する。高周波加熱コイル13は、曲げ支点部材12から鋼管Wの送出方向の下流側に所定距離離間した位置に配置されるもので、中央に開口17aが形成された板状の架台17に支持される。高周波加熱コイル13に近い架台17は、高周波加熱コイル13からの磁束で加熱されて損傷しないように、耐熱性を有するベークライト、ガラスエポキシ、硬質プラスチック等で構成される。

【0023】

高周波加熱コイル13は2ターンのコイルで構成され、その内周と鋼管Wの外周との間に略一定の隙間が形成されるように、2個の取付ステー19,19を介して架台17に固定される。高周波加熱コイル13の両端には、それに電力を供給するための2本のケーブル22,22が接続される。高周波加熱コイル13は内部にウオータジャケットが形成されており、そのウオータジャケットの両端には、冷却水を供給するための2本のホース23,23が接続される。

【0024】

冷却装置14は鋼管Wの外周を囲む円環状の冷却水タンク24と、冷却水タンク24の外周面に接続された4本の冷却水供給パイプ25…と、冷却水タンク24の内周面に形成された多数の冷却水噴出孔24a…とを備える。

【0025】

図5に示すように、フロントサイドフレームとして加工を完了した鋼管Wは、連続的に連なる前側の直線部31と後側の屈曲部32とで構成される。前側の直線部31は屈曲せずに前後方向に直線状に延びている。後側の屈曲部32は直線部31の後端から屈曲して下方かつ車幅方向内方に延びた後、再び屈曲して後方に向かって後端まで延びている。鋼管Wは基本的に焼き入れ処理が施されているが、直線部31の前後方向中間部には焼き入れ処理が施されない第2脆弱部31aが形成されるとともに、屈曲部32の前後方向中間部の前寄りの位置には焼き入れ処理が施されない第1脆弱部32aが形成される。直線部31の第2脆弱部31aの近傍に、エンジンおよびトランスミッションを結合したパワーユニット33がマウント部材34を介して弾性支持される。また屈曲部32の上面にはダッシュボードロアパネル35が結合されており、その前端は第1脆弱部32aの後側に位置している。

【0026】

次に、上記構成を備えた本発明の実施の形態の作用について説明する。

【0027】

鋼管送出装置11から送り出された鋼管Wは、曲げ支点部材12、高周波加熱コイル13および冷却装置14を通過した位置でロボットよりなる曲げ装置15のクランプアームに把持される。高周波加熱コイル13にケーブル22,22を介して高周波電流を供給すると、高周波加熱用コイル13の周囲に形成される磁界によって鋼管Wの内部に渦電流が発生し、鋼管Wがジュール熱によりA3変態点以上の温度に加熱される。従って、鋼管Wを連続的に送りながら曲げ装置15により鋼管Wに加える曲げモーメントを制御することで、鋼管Wの加熱された部分を所望の形状に曲げてフロントサイドフレームの形状に加工することができる。このようにして曲げ加工された鋼管Wは、冷却装置14の冷却水タンク24の冷却水噴出孔24a…から噴出する冷却水で急冷されて焼き入れ処理されるため、鋼管Wの曲げ加工および焼き入れ処理を連続的に行うことができる

尚、通電により高周波加熱コイル13自体も発熱して高温になるが、その内部にホース23,23を介して冷却水を供給することで、高周波加熱コイル13の過熱を防止することができる。

【0028】

鋼管Wの直線部31は直線状に延びているために曲げ加工を行う必要はないが、フロントサイドフレームに要求される強度を得るために、直線部31に焼き入れ処理を行う必要がある。そこで、高周波加熱コイル13による鋼管Wの加熱と、冷却装置14による鋼管Wの冷却とを行い、曲げ装置15による曲げ加工を行わないことで、直線部31に焼き入れ処理を施す。但し、直線部31の第2脆弱部31aだけは、そこが高周波加熱コイル13を通過するときに通電を停止して加熱を行わないことで、焼き入れ処理が施されない。このように、直線部31は直線形状であるため、曲げ加工および焼き入れ処理を行う際に、部分的に焼き入れ処理が施されない第2脆弱部31aを形成することができる。

【0029】

一方、鋼管Wの屈曲部32は全長に亙って屈曲するため、その一部の加熱を行わないことで第1脆弱部32aを形成することはできない。なぜならば、加熱を行わない部分は曲げ加工することができないからである。そこで、鋼管Wの屈曲部32は、第1脆弱部32aを含む全体に焼き入れ処理を施した後、後工程で一部を焼き鈍し処理して第1脆弱部32aを形成する。

【0030】

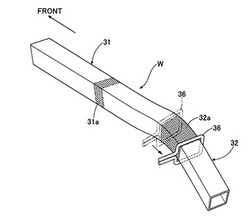

図6に示すように、高周波加熱コイル36を鋼管Wの外周に緩く嵌合させて移動させ、高周波加熱コイル36が屈曲部32の第1脆弱部32aを通過するときだけ通電することで、第1脆弱部32aだけを加熱する。そして加熱部を徐冷して焼き鈍し処理を行うことで、屈曲部32に焼き入れ処理が施されていない第1脆弱部32aを形成することができる。

【0031】

以上のようにして、鋼管Wの直線部31に第2脆弱部31aを形成し、鋼管Wの屈曲部32に第1脆弱部32aを形成することができる。

【0032】

図7は、車両の前面衝突時における車体前部の変形状態を示すものである。図7(A)は鋼管(フロントサイドフレーム)Wが直線部31の第2脆弱部31aだけを備えていて、屈曲部32の第1脆弱部32aを備えていない比較例を示すもので、鋼管Wは第2脆弱部31aにおいて折れ曲がっている。一方、図7(B)は鋼管(フロントサイドフレーム)Wが直線部31の第2脆弱部31aおよび屈曲部32の第1脆弱部32aの両方を備えている実施の形態を示すもので、鋼管Wは第2脆弱部31aおよび第1脆弱部32aにおいて折れ曲がっている。

【0033】

その結果、衝撃吸収ストロークは実施の形態の方が比較例よりもΔLだけ大きくなり、その分だけ実施の形態の衝撃吸収性能を高めることができる。しかも屈曲部32の第1脆弱部32aはダッシュボードロアパネル35の前端よりも前方に位置するので、屈曲部32の第1脆弱部32aが折れ曲がっても、その後方のダッシュボードロアパネル35の変形、すなわち車室の変形を最小限に抑えることができる。

【0034】

以上のように、鋼管Wを熱間加工装置で曲げ加工および焼き入れ処理して自動車のフロントサイドフレームを形成した後に、鋼管Wの屈曲部32に第1脆弱部32aを後加工することで、自動車の前面衝突時にフロントサイドフレームを構成する鋼管Wを屈曲部32において折り曲げることが可能となり、衝撃吸収ストロークを増加させて衝撃吸収性能を高めることができる。しかも焼き鈍し処理によって形成される第1脆弱部32aは内部応力が除去されて均一に軟化された内部組織となり、通常時には車体剛性を確保しながら、衝突荷重の入力時には第1脆弱部32aの断面全体で衝突エネルギーを吸収することができる。

【0035】

また鋼管Wは屈曲部32の前方に連なる直線部31に第2脆弱部31aを備えるので、自動車の前面衝突時に鋼管Wの屈曲部32を第1脆弱部32aで折り曲げるとともに、直線部31を第2脆弱部31aで折り曲げることで、衝撃吸収ストロークを充分に確保して衝撃吸収性能を高めることができる。しかも第2脆弱部31aは熱間加工装置で直線部31の加熱を部分的に停止することで形成されるので、第2脆弱部31aを後加工する必要がなくなって加工工数を削減することができる。

【0036】

次に、図8に基づいて本発明の第2〜第4の実施の形態を説明する。

【0037】

第1の実施の形態では屈曲部32の第1脆弱部32aを焼き鈍し処理により形成しているが、他の実施の形態では前記第1脆弱部32aを機械加工により形成している。

【0038】

図8(A)に示す第2の実施の形態では、屈曲部32の側面に形成した開口で第1脆弱部32aを構成している。図8(B)に示す第3の実施の形態では、屈曲部32の側面に形成した折れビードで第1脆弱部32aを構成している。図8(C)に示す第4の実施の形態では、屈曲部32の陵線に形成した切欠きで第1脆弱部32aを構成している。

【0039】

これらの第2〜第4の実施の形態によっても、全体的に焼き入れ処理された屈曲部32の一部を簡単な機械加工で脆弱化することで、第1の実施の形態と同様の作用効果を達成することができる。

【0040】

次に、図9〜図11に基づいて、本発明を自動車のセンターピラーに適用した第5の実施の形態を説明する。

【0041】

図9に示すように、自動車のサイドパネル組立体は、フロントピラーロア41と、一体に形成されたフロントピラーアッパ42およびルーフサイドレール43と、サイドシル44と、センターピラー45と、リヤクオータパネル46と、リヤフェンダー47とを結合して構成される。

【0042】

図10に示すように、センターピラー45は、熱間加工装置により曲げ加工と同時に焼き入れ処理された矩形断面の2本の鋼管W,Wを、上下方向中央の直線部48,48で一体に結合して構成される。2本の鋼管W,Wは、直線部48,48の上方の上側屈曲部49,49で前後方向に離反するように屈曲してルーフサイドレール43に結合されるとともに、直線部48,48の下方の下側屈曲部50,50で前後方向に離反するように屈曲してサイドシル44に結合される。

【0043】

2本の鋼管W,Wの下側屈曲部50,50は、シートに着座した乗員の腰部よりも低い位置に対応し、その下側屈曲部50,50だけが部分的に焼き鈍し処理されて直線部48,48および上側屈曲部49,49よりも脆弱な脆弱部45a,45aとされる。

【0044】

図11は、自車の側面に他車が衝突したときの自車のフロントピラー45の変形状態を示すものである。

【0045】

図11(A)の比較例1は、フロントピラー45が脆弱部45aを備えておらず、その下端がサイドシル44に弱く結合されているものである。この場合、側面衝突により他車のフロントバンパーから自車のセンターピラー45の下部、すなわちシートに着座した乗員の腰部よりも低い位置に衝突荷重が入力すると、センターピラー45の下端がサイドシル44から分離して車室内に大きく進入してしまう問題がある。

【0046】

図11(B)の比較例2は、フロントピラー45が脆弱部45aを備えておらず、その下端がサイドシル44に強く結合されているものである。この場合、側面衝突により自車のセンターピラー45の下部に衝突荷重が入力すると、センターピラー45の下端とサイドシル44との結合が外れないため、車室側に変形するセンターピラー45と共にサイドシル44が車室内に大きく進入してしまう問題がある。

【0047】

図11(C)に示す実施の形態は、フロントピラー45が脆弱部45aを備えており、その下端がサイドシル44に通常の強度で結合されているものである。この場合、側面衝突により自車のセンターピラー45の下部に衝突荷重が入力すると、センターピラー45の脆弱部45aが潰れながら車室側に折れ曲がるが、脆弱部45aの変形によって衝突エネルギーが吸収されるため、センターピラー45の下端とサイドシル44とは結合状態に維持される。その結果、センターピラー45の車室内への進入量が最小限に抑えられ、車室内の乗員を最大限に保護することができる。

【0048】

以上、本発明の実施の形態を説明したが、本発明はその要旨を逸脱しない範囲で種々の設計変更を行うことが可能である。

【0049】

例えば、本発明の鋼管Wは、実施の形態のフロントサイドフレームやセンターピラーに限定されず、リヤサイドフレーム等の他の車体フレームであっても良い。

【0050】

また第5の実施の形態のセンターピラー45の脆弱部45aは、焼き鈍し処理以外に、センターピラー45に開口、切欠きあるいは折れビード等を加工することで形成しても良い。

【符号の説明】

【0051】

W 鋼管

11 鋼管送出装置

13 高周波加熱コイル

14 冷却装置

15 曲げ装置

31 直線部

31a 第2脆弱部

32 屈曲部

32a 第1脆弱部

35 ダッシュボードロアパネル

45 センターピラー

45a 脆弱部(第1脆弱部)

【技術分野】

【0001】

本発明は、衝突時の衝撃吸収性能に優れた自動車の車体フレームを製造するための車体フレームの製造方法に関する。

【背景技術】

【0002】

鋼管をその長手方向に送出する鋼管送出装置と、送出された鋼管を案内支持する曲げ支点部材と、鋼管を連続的に加熱する高周波加熱コイルと、鋼管を把持して加熱された部位に曲げモーメントを付与して曲げ加工する曲げ装置と、曲げ加工された鋼管を急冷して焼き入れ処理する冷却装置とを備える鋼管の熱間加工装置が、下記特許文献1により公知である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】WO2008/123506

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記特許文献1に記載された発明は、鋼管の一部を高周波加熱コイルで加熱しないことで、その部分に焼き入れ処理がされていない脆弱部を形成することが可能である。しかしながら、鋼管の屈曲部は加熱しないと曲げ加工できないため、直線部には前記脆弱部を形成することが可能であるが、屈曲部には前記脆弱部を形成することができず、その鋼管を自動車のフロントサイドフレームやリヤサイドフレームに使用した場合に、自動車の前面衝突時に屈曲部を折り曲げて所望の衝撃吸収性能を得ることが難しいという問題があった。

【0005】

本発明は前述の事情に鑑みてなされたもので、自動車の車体フレームを構成する鋼管の衝撃吸収性能を高めることを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するために、請求項1に記載された発明によれば、自動車の車体フレームの素材となる閉断面の鋼管を鋼管送出装置から直線状に送出する第1工程と、前記鋼管送出装置から送出される前記鋼管を高周波加熱コイルの内部を通過させて加熱する第2工程と、前記高周波加熱コイルで加熱された前記鋼管に曲げ装置で曲げモーメントを加えて曲げ加工することで屈曲部を形成する第3工程と、前記曲げ装置で曲げ加工された前記鋼管を冷却装置で急冷して焼き入れ処理する第4工程と、前記焼き入れ処理後の前記鋼管の屈曲部に第1脆弱部を形成する第5工程とを含むことを特徴とする車体フレームの製造方法が提案される。

【0007】

また請求項2に記載された発明によれば、請求項1の構成に加えて、前記第5工程は、前記焼き入れ処理後の前記鋼管の屈曲部を部分的に焼き鈍し処理して前記第1脆弱部を形成することを特徴とする車体フレームの製造方法が提案される。

【0008】

また請求項3に記載された発明によれば、請求項1の構成に加えて、前記第5工程は、前記焼き入れ処理後の前記鋼管の屈曲部に開口、切欠きあるいは折れビードを加工して前記第1脆弱部を形成することを特徴とする車体フレームの製造方法が提案される。

【0009】

また請求項4に記載された発明によれば、請求項1〜請求項3の何れか1項の構成に加えて、前記鋼管は前記屈曲部に連なる直線部に第2脆弱部を備え、前記第2脆弱部は、前記第2工程で前記直線部の加熱を部分的に停止することで形成されることを特徴とする車体フレームの製造方法が提案される。

【0010】

また請求項5に記載された発明によれば、請求項1〜請求項4の何れか1項の構成に加えて、前記鋼管は自動車のフロントサイドフレームの素材であり、前記第1脆弱部は前記屈曲部に接続されてエンジンルームおよび車室を仕切るダッシュボードロアパネルの前端よりも前方に位置することを特徴とする車体フレームの製造方法が提案される。

【0011】

また請求項6に記載された発明によれば、請求項1〜請求項3の何れか1項の構成に加えて、前記鋼管は自動車のセンターピラーの素材であり、シートに着座した乗員の腰部よりも低い位置に前記第1脆弱部を備えることを特徴とする車体フレームの製造方法が提案される。

【0012】

尚、第5の実施の形態のセンターピラー45の脆弱部45aは本発明の第1脆弱部に対応する。

【発明の効果】

【0013】

請求項1の構成によれば、第1工程で自動車の車体フレームの素材となる閉断面の鋼管が鋼管送出装置から直線状に送出され、第2工程で鋼管が高周波加熱コイルを通過して誘導加熱され、第3工程で鋼管が曲げ装置で曲げモーメントを加えられて曲げ加工され、第4工程で鋼管が冷却装置で急冷されて焼き入れ処理され、第5工程で鋼管の屈曲部に第1脆弱部が形成されるので、車体フレームに衝突荷重が入力したときに第1脆弱部が容易に折れ曲がることで、衝撃吸収ストロークを確保して衝撃吸収性能を高めることができる。第1脆弱部は鋼管の屈曲部に形成されるので、第2工程で鋼管の加熱を中止して第1脆弱部を形成することはできないが、第5工程で第1脆弱部を後加工することで、第1脆弱部を支障なく形成することができる。

【0014】

また請求項2の構成によれば、第5工程は、焼き入れ処理後の鋼管の屈曲部を部分的に焼き鈍し処理して第1脆弱部を形成するので、第1脆弱部は内部応力が除去されて均一に軟化された内部組織となり、通常時には車体剛性を確保しながら、衝突荷重の入力時には第1脆弱部の断面全体で衝突エネルギーを吸収することができる。

【0015】

また請求項3の構成によれば、第5工程は、焼き入れ処理後の鋼管の屈曲部に開口、切欠きあるいは折れビードを加工して第1脆弱部を形成するので、第1脆弱部を容易に形成することができる。

【0016】

また請求項4の構成によれば、鋼管は屈曲部に連なる直線部に第2脆弱部を備えるので、鋼管に前後方向の衝突荷重が入力したときに、鋼管の屈曲部を第1脆弱部で折り曲げ、かつ鋼管の直線部を第2脆弱部で折り曲げることで、衝撃吸収ストロークを充分に確保して衝撃吸収性能を高めることができる。しかも第2脆弱部は第2工程で直線部の加熱を部分的に停止することで形成されるので、第2脆弱部を後加工する必要がなくなって加工工数を削減することができる。後加工が不要になる理由は、直線部は曲げ加工を行う必要がないため、第2脆弱部を設けるために直線部の加熱を一時的に停止しても支障がないからである。

【0017】

また請求項5の構成によれば、自動車のフロントサイドフレームを構成する鋼管の屈曲部に形成される第1脆弱部は、その屈曲部に接続されてエンジンルームおよび車室を仕切るダッシュボードロアパネルの前端よりも前方に位置するので、車両の前面衝突時にフロントサイドフレームを第1屈曲部において折り曲げても、その変形が車室に及ぶのを防止することができる。

【0018】

また請求項6の構成によれば、自動車のセンターピラーを構成する鋼管の第1脆弱部は、シートに着座した乗員の腰部よりも低い位置に形成されるので、他車が側面衝突して第1脆弱部に衝突荷重が入力すると、その第1脆弱部が折れ曲がって衝突エネルギーを吸収することで、センターピラーの車室内への進入量を最小限に抑えることができる。

【図面の簡単な説明】

【0019】

【図1】鋼管の熱間加工装置の全体構成を示す図。(第1の実施の形態)

【図2】図1の2方向拡大矢視図。(第1の実施の形態)

【図3】図2の3−3線矢視図。(第1の実施の形態)

【図4】図3の4方向矢視図。(第1の実施の形態)

【図5】フロントサイドフレームの側面図および平面図。(第1の実施の形態)

【図6】図5の6方向矢視図。(第1の実施の形態)

【図7】前面衝突時の作用説明図。(第1の実施の形態)

【図8】本発明の他の実施の形態を示す図。(第2〜第4の実施の形態)

【図9】自動車のサイドパネルの正面図。(第5の実施の形態)

【図10】図9の10A部拡大図および10B方向矢視図。(第5の実施の形態)

【図11】側面衝突時の作用説明図。(比較例および第5の実施の形態)

【発明を実施するための形態】

【0020】

以下、図1〜図7に基づいて本発明の第1の実施の形態を説明する。尚、本明細書における前後方向および左右方向は、運転席に着座した乗員を基準として定義される。

【0021】

図1に示すように、本実施の形態のワークである鋼管Wは、自動車のフロントサイドフレームを構成する部材であって、長手方向に一定の矩形状閉断面を有している。鋼管Wを加熱して所定形状に曲げ加工すると同時に熱処理する熱間加工装置は、ロールフォーミング加工により閉断面に形成された鋼管Wをその長手方向に送り出す鋼管送出装置11と、鋼管送出装置11の出口部に設けられた曲げ支点部材12と、曲げ支点部材12の下流側に設けられた高周波加熱コイル13と、高周波加熱コイル13の下流側に設けられた冷却装置14と、冷却装置14の下流側に設けられたロボットよりなる曲げ装置15とを備える。鋼管Wは長手方向に一定の断面を有する直線状の部材であるが、それを高周波加熱用コイル13で加熱した状態で曲げ装置15で曲げモーメントを加えることで所定形状に湾曲させた後に、冷却装置14から噴出する冷却水で急冷して焼き入れ処理を行うようになっている。

【0022】

図2〜図4に示すように、曲げ支点部材12の中央部には鋼管Wの断面形状と同一形状のガイド孔12aが形成されており、鋼管送出装置11から送り出された鋼管Wは曲げ支点部材12のガイド孔12aの内周面を摺動しながら通過する。高周波加熱コイル13は、曲げ支点部材12から鋼管Wの送出方向の下流側に所定距離離間した位置に配置されるもので、中央に開口17aが形成された板状の架台17に支持される。高周波加熱コイル13に近い架台17は、高周波加熱コイル13からの磁束で加熱されて損傷しないように、耐熱性を有するベークライト、ガラスエポキシ、硬質プラスチック等で構成される。

【0023】

高周波加熱コイル13は2ターンのコイルで構成され、その内周と鋼管Wの外周との間に略一定の隙間が形成されるように、2個の取付ステー19,19を介して架台17に固定される。高周波加熱コイル13の両端には、それに電力を供給するための2本のケーブル22,22が接続される。高周波加熱コイル13は内部にウオータジャケットが形成されており、そのウオータジャケットの両端には、冷却水を供給するための2本のホース23,23が接続される。

【0024】

冷却装置14は鋼管Wの外周を囲む円環状の冷却水タンク24と、冷却水タンク24の外周面に接続された4本の冷却水供給パイプ25…と、冷却水タンク24の内周面に形成された多数の冷却水噴出孔24a…とを備える。

【0025】

図5に示すように、フロントサイドフレームとして加工を完了した鋼管Wは、連続的に連なる前側の直線部31と後側の屈曲部32とで構成される。前側の直線部31は屈曲せずに前後方向に直線状に延びている。後側の屈曲部32は直線部31の後端から屈曲して下方かつ車幅方向内方に延びた後、再び屈曲して後方に向かって後端まで延びている。鋼管Wは基本的に焼き入れ処理が施されているが、直線部31の前後方向中間部には焼き入れ処理が施されない第2脆弱部31aが形成されるとともに、屈曲部32の前後方向中間部の前寄りの位置には焼き入れ処理が施されない第1脆弱部32aが形成される。直線部31の第2脆弱部31aの近傍に、エンジンおよびトランスミッションを結合したパワーユニット33がマウント部材34を介して弾性支持される。また屈曲部32の上面にはダッシュボードロアパネル35が結合されており、その前端は第1脆弱部32aの後側に位置している。

【0026】

次に、上記構成を備えた本発明の実施の形態の作用について説明する。

【0027】

鋼管送出装置11から送り出された鋼管Wは、曲げ支点部材12、高周波加熱コイル13および冷却装置14を通過した位置でロボットよりなる曲げ装置15のクランプアームに把持される。高周波加熱コイル13にケーブル22,22を介して高周波電流を供給すると、高周波加熱用コイル13の周囲に形成される磁界によって鋼管Wの内部に渦電流が発生し、鋼管Wがジュール熱によりA3変態点以上の温度に加熱される。従って、鋼管Wを連続的に送りながら曲げ装置15により鋼管Wに加える曲げモーメントを制御することで、鋼管Wの加熱された部分を所望の形状に曲げてフロントサイドフレームの形状に加工することができる。このようにして曲げ加工された鋼管Wは、冷却装置14の冷却水タンク24の冷却水噴出孔24a…から噴出する冷却水で急冷されて焼き入れ処理されるため、鋼管Wの曲げ加工および焼き入れ処理を連続的に行うことができる

尚、通電により高周波加熱コイル13自体も発熱して高温になるが、その内部にホース23,23を介して冷却水を供給することで、高周波加熱コイル13の過熱を防止することができる。

【0028】

鋼管Wの直線部31は直線状に延びているために曲げ加工を行う必要はないが、フロントサイドフレームに要求される強度を得るために、直線部31に焼き入れ処理を行う必要がある。そこで、高周波加熱コイル13による鋼管Wの加熱と、冷却装置14による鋼管Wの冷却とを行い、曲げ装置15による曲げ加工を行わないことで、直線部31に焼き入れ処理を施す。但し、直線部31の第2脆弱部31aだけは、そこが高周波加熱コイル13を通過するときに通電を停止して加熱を行わないことで、焼き入れ処理が施されない。このように、直線部31は直線形状であるため、曲げ加工および焼き入れ処理を行う際に、部分的に焼き入れ処理が施されない第2脆弱部31aを形成することができる。

【0029】

一方、鋼管Wの屈曲部32は全長に亙って屈曲するため、その一部の加熱を行わないことで第1脆弱部32aを形成することはできない。なぜならば、加熱を行わない部分は曲げ加工することができないからである。そこで、鋼管Wの屈曲部32は、第1脆弱部32aを含む全体に焼き入れ処理を施した後、後工程で一部を焼き鈍し処理して第1脆弱部32aを形成する。

【0030】

図6に示すように、高周波加熱コイル36を鋼管Wの外周に緩く嵌合させて移動させ、高周波加熱コイル36が屈曲部32の第1脆弱部32aを通過するときだけ通電することで、第1脆弱部32aだけを加熱する。そして加熱部を徐冷して焼き鈍し処理を行うことで、屈曲部32に焼き入れ処理が施されていない第1脆弱部32aを形成することができる。

【0031】

以上のようにして、鋼管Wの直線部31に第2脆弱部31aを形成し、鋼管Wの屈曲部32に第1脆弱部32aを形成することができる。

【0032】

図7は、車両の前面衝突時における車体前部の変形状態を示すものである。図7(A)は鋼管(フロントサイドフレーム)Wが直線部31の第2脆弱部31aだけを備えていて、屈曲部32の第1脆弱部32aを備えていない比較例を示すもので、鋼管Wは第2脆弱部31aにおいて折れ曲がっている。一方、図7(B)は鋼管(フロントサイドフレーム)Wが直線部31の第2脆弱部31aおよび屈曲部32の第1脆弱部32aの両方を備えている実施の形態を示すもので、鋼管Wは第2脆弱部31aおよび第1脆弱部32aにおいて折れ曲がっている。

【0033】

その結果、衝撃吸収ストロークは実施の形態の方が比較例よりもΔLだけ大きくなり、その分だけ実施の形態の衝撃吸収性能を高めることができる。しかも屈曲部32の第1脆弱部32aはダッシュボードロアパネル35の前端よりも前方に位置するので、屈曲部32の第1脆弱部32aが折れ曲がっても、その後方のダッシュボードロアパネル35の変形、すなわち車室の変形を最小限に抑えることができる。

【0034】

以上のように、鋼管Wを熱間加工装置で曲げ加工および焼き入れ処理して自動車のフロントサイドフレームを形成した後に、鋼管Wの屈曲部32に第1脆弱部32aを後加工することで、自動車の前面衝突時にフロントサイドフレームを構成する鋼管Wを屈曲部32において折り曲げることが可能となり、衝撃吸収ストロークを増加させて衝撃吸収性能を高めることができる。しかも焼き鈍し処理によって形成される第1脆弱部32aは内部応力が除去されて均一に軟化された内部組織となり、通常時には車体剛性を確保しながら、衝突荷重の入力時には第1脆弱部32aの断面全体で衝突エネルギーを吸収することができる。

【0035】

また鋼管Wは屈曲部32の前方に連なる直線部31に第2脆弱部31aを備えるので、自動車の前面衝突時に鋼管Wの屈曲部32を第1脆弱部32aで折り曲げるとともに、直線部31を第2脆弱部31aで折り曲げることで、衝撃吸収ストロークを充分に確保して衝撃吸収性能を高めることができる。しかも第2脆弱部31aは熱間加工装置で直線部31の加熱を部分的に停止することで形成されるので、第2脆弱部31aを後加工する必要がなくなって加工工数を削減することができる。

【0036】

次に、図8に基づいて本発明の第2〜第4の実施の形態を説明する。

【0037】

第1の実施の形態では屈曲部32の第1脆弱部32aを焼き鈍し処理により形成しているが、他の実施の形態では前記第1脆弱部32aを機械加工により形成している。

【0038】

図8(A)に示す第2の実施の形態では、屈曲部32の側面に形成した開口で第1脆弱部32aを構成している。図8(B)に示す第3の実施の形態では、屈曲部32の側面に形成した折れビードで第1脆弱部32aを構成している。図8(C)に示す第4の実施の形態では、屈曲部32の陵線に形成した切欠きで第1脆弱部32aを構成している。

【0039】

これらの第2〜第4の実施の形態によっても、全体的に焼き入れ処理された屈曲部32の一部を簡単な機械加工で脆弱化することで、第1の実施の形態と同様の作用効果を達成することができる。

【0040】

次に、図9〜図11に基づいて、本発明を自動車のセンターピラーに適用した第5の実施の形態を説明する。

【0041】

図9に示すように、自動車のサイドパネル組立体は、フロントピラーロア41と、一体に形成されたフロントピラーアッパ42およびルーフサイドレール43と、サイドシル44と、センターピラー45と、リヤクオータパネル46と、リヤフェンダー47とを結合して構成される。

【0042】

図10に示すように、センターピラー45は、熱間加工装置により曲げ加工と同時に焼き入れ処理された矩形断面の2本の鋼管W,Wを、上下方向中央の直線部48,48で一体に結合して構成される。2本の鋼管W,Wは、直線部48,48の上方の上側屈曲部49,49で前後方向に離反するように屈曲してルーフサイドレール43に結合されるとともに、直線部48,48の下方の下側屈曲部50,50で前後方向に離反するように屈曲してサイドシル44に結合される。

【0043】

2本の鋼管W,Wの下側屈曲部50,50は、シートに着座した乗員の腰部よりも低い位置に対応し、その下側屈曲部50,50だけが部分的に焼き鈍し処理されて直線部48,48および上側屈曲部49,49よりも脆弱な脆弱部45a,45aとされる。

【0044】

図11は、自車の側面に他車が衝突したときの自車のフロントピラー45の変形状態を示すものである。

【0045】

図11(A)の比較例1は、フロントピラー45が脆弱部45aを備えておらず、その下端がサイドシル44に弱く結合されているものである。この場合、側面衝突により他車のフロントバンパーから自車のセンターピラー45の下部、すなわちシートに着座した乗員の腰部よりも低い位置に衝突荷重が入力すると、センターピラー45の下端がサイドシル44から分離して車室内に大きく進入してしまう問題がある。

【0046】

図11(B)の比較例2は、フロントピラー45が脆弱部45aを備えておらず、その下端がサイドシル44に強く結合されているものである。この場合、側面衝突により自車のセンターピラー45の下部に衝突荷重が入力すると、センターピラー45の下端とサイドシル44との結合が外れないため、車室側に変形するセンターピラー45と共にサイドシル44が車室内に大きく進入してしまう問題がある。

【0047】

図11(C)に示す実施の形態は、フロントピラー45が脆弱部45aを備えており、その下端がサイドシル44に通常の強度で結合されているものである。この場合、側面衝突により自車のセンターピラー45の下部に衝突荷重が入力すると、センターピラー45の脆弱部45aが潰れながら車室側に折れ曲がるが、脆弱部45aの変形によって衝突エネルギーが吸収されるため、センターピラー45の下端とサイドシル44とは結合状態に維持される。その結果、センターピラー45の車室内への進入量が最小限に抑えられ、車室内の乗員を最大限に保護することができる。

【0048】

以上、本発明の実施の形態を説明したが、本発明はその要旨を逸脱しない範囲で種々の設計変更を行うことが可能である。

【0049】

例えば、本発明の鋼管Wは、実施の形態のフロントサイドフレームやセンターピラーに限定されず、リヤサイドフレーム等の他の車体フレームであっても良い。

【0050】

また第5の実施の形態のセンターピラー45の脆弱部45aは、焼き鈍し処理以外に、センターピラー45に開口、切欠きあるいは折れビード等を加工することで形成しても良い。

【符号の説明】

【0051】

W 鋼管

11 鋼管送出装置

13 高周波加熱コイル

14 冷却装置

15 曲げ装置

31 直線部

31a 第2脆弱部

32 屈曲部

32a 第1脆弱部

35 ダッシュボードロアパネル

45 センターピラー

45a 脆弱部(第1脆弱部)

【特許請求の範囲】

【請求項1】

自動車の車体フレームの素材となる閉断面の鋼管(W)を鋼管送出装置(11)から直線状に送出する第1工程と、

前記鋼管送出装置(11)から送出される前記鋼管(W)を高周波加熱コイル(13)の内部を通過させて加熱する第2工程と、

前記高周波加熱コイル(13)で加熱された前記鋼管(W)に曲げ装置(15)で曲げモーメントを加えて曲げ加工することで屈曲部(32)を形成する第3工程と、

前記曲げ装置(15)で曲げ加工された前記鋼管(W)を冷却装置(14)で急冷して焼き入れ処理する第4工程と、

前記焼き入れ処理後の前記鋼管(W)の屈曲部(32)に第1脆弱部(32a,45a)を形成する第5工程と、

を含むことを特徴とする車体フレームの製造方法。

【請求項2】

前記第5工程は、前記焼き入れ処理後の前記鋼管(W)の屈曲部(32)を部分的に焼き鈍し処理して前記第1脆弱部(32a,45a)を形成することを特徴とする、請求項1に記載の車体フレームの製造方法。

【請求項3】

前記第5工程は、前記焼き入れ処理後の前記鋼管(W)の屈曲部(32)に開口、切欠きあるいは折れビードを加工して前記第1脆弱部(32a,45a)を形成することを特徴とする、請求項1に記載の車体フレームの製造方法。

【請求項4】

前記鋼管(W)は前記屈曲部(32)に連なる直線部(31)に第2脆弱部(31a)を備え、前記第2脆弱部(31a)は、前記第2工程で前記直線部(31)の加熱を部分的に停止することで形成されることを特徴とする、請求項1〜請求項3の何れか1項に記載の車体フレームの製造方法。

【請求項5】

前記鋼管(W)は自動車のフロントサイドフレームの素材であり、前記第1脆弱部(32a)は前記屈曲部(32)に接続されてエンジンルームおよび車室を仕切るダッシュボードロアパネル(35)の前端よりも前方に位置することを特徴とする、請求項1〜請求項4の何れか1項に記載の車体フレームの製造方法。

【請求項6】

前記鋼管(W)は自動車のセンターピラー(45)の素材であり、シートに着座した乗員の腰部よりも低い位置に前記第1脆弱部(45a)を備えることを特徴とする、請求項1〜請求項3の何れか1項に記載の車体フレームの製造方法。

【請求項1】

自動車の車体フレームの素材となる閉断面の鋼管(W)を鋼管送出装置(11)から直線状に送出する第1工程と、

前記鋼管送出装置(11)から送出される前記鋼管(W)を高周波加熱コイル(13)の内部を通過させて加熱する第2工程と、

前記高周波加熱コイル(13)で加熱された前記鋼管(W)に曲げ装置(15)で曲げモーメントを加えて曲げ加工することで屈曲部(32)を形成する第3工程と、

前記曲げ装置(15)で曲げ加工された前記鋼管(W)を冷却装置(14)で急冷して焼き入れ処理する第4工程と、

前記焼き入れ処理後の前記鋼管(W)の屈曲部(32)に第1脆弱部(32a,45a)を形成する第5工程と、

を含むことを特徴とする車体フレームの製造方法。

【請求項2】

前記第5工程は、前記焼き入れ処理後の前記鋼管(W)の屈曲部(32)を部分的に焼き鈍し処理して前記第1脆弱部(32a,45a)を形成することを特徴とする、請求項1に記載の車体フレームの製造方法。

【請求項3】

前記第5工程は、前記焼き入れ処理後の前記鋼管(W)の屈曲部(32)に開口、切欠きあるいは折れビードを加工して前記第1脆弱部(32a,45a)を形成することを特徴とする、請求項1に記載の車体フレームの製造方法。

【請求項4】

前記鋼管(W)は前記屈曲部(32)に連なる直線部(31)に第2脆弱部(31a)を備え、前記第2脆弱部(31a)は、前記第2工程で前記直線部(31)の加熱を部分的に停止することで形成されることを特徴とする、請求項1〜請求項3の何れか1項に記載の車体フレームの製造方法。

【請求項5】

前記鋼管(W)は自動車のフロントサイドフレームの素材であり、前記第1脆弱部(32a)は前記屈曲部(32)に接続されてエンジンルームおよび車室を仕切るダッシュボードロアパネル(35)の前端よりも前方に位置することを特徴とする、請求項1〜請求項4の何れか1項に記載の車体フレームの製造方法。

【請求項6】

前記鋼管(W)は自動車のセンターピラー(45)の素材であり、シートに着座した乗員の腰部よりも低い位置に前記第1脆弱部(45a)を備えることを特徴とする、請求項1〜請求項3の何れか1項に記載の車体フレームの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−180082(P2012−180082A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−49824(P2011−49824)

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月8日(2011.3.8)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]