車体フレームの製造方法

【課題】製造コストの増加を抑えつつ補強部材を構成する基材の腐食を抑制することができる車体フレームの製造方法を提供する。

【解決手段】フレーム部材内に補強部材を備える車体フレームを製造する際に、未発泡の充填材100と基材62とを、両者の間に隙間を確保してフレーム部材24a内に配置した状態で、基材62を含むフレーム部材24aの表面に電着塗装を行い、その後、充填材100を発泡させ、フレーム部材24aと基材62との間に充填部材61を充填させて補強部材60を形成する。

【解決手段】フレーム部材内に補強部材を備える車体フレームを製造する際に、未発泡の充填材100と基材62とを、両者の間に隙間を確保してフレーム部材24a内に配置した状態で、基材62を含むフレーム部材24aの表面に電着塗装を行い、その後、充填材100を発泡させ、フレーム部材24aと基材62との間に充填部材61を充填させて補強部材60を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車両のフロア下に設けられる車体フレームの製造方法に関する。

【背景技術】

【0002】

自動車等の車両のフロア下に設けられる車体フレームは、車両の骨格をなすものであるため、十分に高い強度が確保されている必要がある。従来は、例えば、補強用の部材を車体フレームの所定位置にスポット溶接等によって接合することで、車体フレームの強度を高めていた。これにより車体フレームの強度を向上することはできるが、車両の重量が増加してしまうという問題がある。

【0003】

また車体フレームの変形を抑えるために、車体フレームを構成するアウタパネルと、アウタパネルの内側に配置された補強部材との間の閉断面空間に、発泡樹脂材を充填するようにしたものがある(例えば、特許文献1,2等参照)。

【0004】

このように車体フレームの内部に発泡充填材(発泡樹脂材)を充填することにより、車体フレームの変形を抑制することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3525890号公報

【特許文献2】特開2009−120161号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、発泡充填材の内部には、発泡による多数の孔が存在していることもあり、水分を吸収してしまうことがある。このため、補強部材として金属の板材からなる基材を用いている場合、発泡充填材に吸収された水分によって基材が徐々に腐食してしまう虞がある。このため、基材の発泡充填材との接触面には防錆処理、例えば、塗装等を予め施しておくことが好ましい。

【0007】

しかしながら、各基材に対して個別に防錆処理を施すのは作業効率が悪く、製造コストを増加させてしまう虞がある。

【0008】

本発明はこのような事情に鑑みてなされたものであり、製造コストの増加を抑えつつ補強部材を構成する基材の腐食を抑制することができる車体フレームの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決する本発明の第1の態様は、車両のフロア下に配されて複数のフレーム部材で形成され、金属材料からなる基材と、該基材と前記フレーム部材との間に充填された発泡した充填材からなる充填部材とで構成される補強部材を、前記フレーム部材内に備える車体フレームの製造方法であって、未発泡の前記充填材と前記基材とを、両者の間に隙間を確保して前記フレーム部材内に配置した状態で、前記基材を含む前記フレーム部材の表面に電着塗装を行う工程と、その後、前記充填材を発泡させて前記フレーム部材と前記基材との間に前記充填部材を充填する工程と、を有することを特徴とする車体フレームの製造方法にある。

【0010】

本発明の第2の態様は、第1の態様の車体フレームの製造方法であって、前記基材又は前記充填材の何れか一方の他方との当接面に突起部を形成し、該突起部を介して前記基材と前記充填部材とを当接させることで、両者の間に空間を確保することを特徴とする車体フレームの製造方法にある。

【0011】

本発明の第3の態様は、第2の態様の車体フレームの製造方法であって、前記突起部を前記充填材に設けることを特徴とする車体フレームの製造方法にある。

【発明の効果】

【0012】

かかる本発明によれば、フレーム部材に対して電着塗装を行う際に、基材の充填部材との当接面に、同時に防錆処理を施すことができる。したがって、製造コストの増加を抑えつつ基材の腐食を抑えることができる。

【図面の簡単な説明】

【0013】

【図1】一実施形態に係る車両の車体構造を示す概略図である。

【図2】車両を構成するリアサスペンションの一例を示す概略図である。

【図3】一実施形態に係るフレーム部材を示す側面図である。

【図4】一実施形態に係るフレーム部材を示す概略斜視図である。

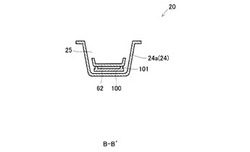

【図5】一実施形態に係るフレーム部材の構造を示す断面図である。

【図6】一実施形態に係る車体フレームの製造工程を示す斜視図である。

【図7】一実施形態に係る車体フレームの製造工程を示す断面図である。

【図8】一実施形態に係るフレーム部材の構造を示す断面図である。

【発明を実施するための形態】

【0014】

まず、本発明に係る車両の車体フレーム構造について、図面を参照して説明する。

【0015】

図1に示すように、自動車である車両10は、車体11の下部の骨格をなす車体フレーム20をフロア下(車室の下側)に備えている。この車体フレーム20は、複数のフレーム部材で構成されている。例えば、本実施形態では、車体フレーム20は、車両10の前後方向に延設される一対のサイドメンバ21と、車両10の車幅方向に延設される複数本のクロスメンバ22とを備えている。各サイドメンバ21は、例えば、複数の部材を連結することによって形成されており、本実施形態では、車両10の前方側を構成するフロントサイドメンバ23と車両10の後方側を構成するリアサイドメンバ24とで構成されている。各クロスメンバ22は、このようなサイドメンバ21の所定位置にスポット溶接等によって固定されている。

【0016】

このような車体フレーム20の構造は特に限定されないが、車両10の骨格をなすものであるため、その剛性は比較的高いことが好ましい。また車体フレーム20は、全体の剛性が高いことが好ましく、特に、他部材が連結される部分の剛性が高くなっていることが望ましい。

【0017】

例えば、本実施形態では、車両10の前輪30(図1参照)は、図示しないフロントサスペンションによって車体11(車体フレーム20)に支持されている。車両10の後輪31は、リアサスペンションによって車体11(車体フレーム20)に支持されている。図2に示すように、リアサスペンション40としては、例えば、マルチリンク型のリアサスペンションが挙げられる。このリアサスペンション40は、車両10の前後方向に延設されて後輪31の前後位置を決めると共に上下方向にスイング可能に構成されたトレーリングアーム41、車幅方向に延設された複数のリンク42,43,44、車両10の上下方向に延びるショックアブゾーバ45を内蔵しコイルバネ46を外装するストラット47等を備えている。各リンク42,43,44は、リアサスペンション40の骨格をなすサスペンションクロスメンバ(図2では省略)に取り付けられている。そして、このサスペンションクロスメンバは、車体フレーム20に取り付けられている。

【0018】

具体的には、図3に示すように、車体フレーム20を構成するリアサイドメンバ24は、車両10の後輪31に対向する部分に、後端側が前端側よりも上方に位置するように傾斜するキックアップ部24aを有する。このキックアップ部24aは、リアサスペンション40等との干渉を避けるために設けられている。そして、リアサスペンション40を構成するサスペンションクロスメンバ48が、このリアサイドメンバ24のキックアップ部24aに、サスペンションブラケット50を介して連結されている。つまりリアサイドメンバ24のキックアップ部24aには、リアサスペンション40の一部が連結されている。なお本実施形態では、サスペンションクロスメンバ48は、井桁状のパイプフレームからなり、ボルト等の締結部材51によってリアサイドメンバ24及びサスペンションブラケット50に固定されている。

【0019】

そして、図4及び図5に示すように、リアサイドメンバ24のキックアップ部24a内には、加熱硬化型の発泡充填材で形成された充填部材61と、この充填部材61上に設けられて充填部材61によってリアサイドメンバ24に固定された基材62とで構成される補強部材60が設けられている。本実施形態に係るリアサイドメンバ24は、断面略コ字状に形成されて溝部25を画成しており、この溝部25内に補強部材60が設けられている。またリアサイドメンバ24上には、車体フレーム20を構成する他のフレーム部材であるリアサイドメンバアッパー70がスポット溶接等によって接合されており、溝部25がこのリアサイドメンバアッパー70によって塞がれている。

【0020】

ここで、充填部材61の材料である発泡充填材としては、例えば、エポキシ系の加熱硬化型の発泡充填材が用いられる。また基材62は、未発泡(加熱発泡前)の充填材の仮保持及び発泡エリアをガイドするためのものであり、例えば、金属材料、或いは樹脂材料等の比較的硬質の板材で形成されている。

【0021】

本実施形態では、補強部材60を構成する充填部材61は、加熱硬化型の発泡充填材を加熱して発泡させることによって形成されている。補強部材60は、具体的には、次のような手順で形成される。まずリアサイドメンバ24内に、未発泡の充填材を載置すると共に、この充填材上に基材62を載置する。この状態で充填材を加熱して発泡させる。これにより、発泡した充填材からなる充填部材61が所望の形状に形成されると共に、この充填部材61がリアサイドメンバ24及び基材62に強固に接合される。すなわちリアサイドメンバ24と基材62とが充填部材61によって接合されて、補強部材60が形成される。

【0022】

ところで、発泡充填材で形成された充填部材61は、水分を吸収してしまうことがある。このため、基材62の充填部材61との当接面には、予め、防錆処理が施されていることが好ましい。

【0023】

本発明では、車体フレーム20を製造する際に、以下に説明するような手順でリアサイドメンバ24内に補強部材60を設けることで、基材62の充填部材61との当接面に対して、効率的に防錆処理を施している。

【0024】

図6及び図7に示すように、フレーム部材であるリアサイドメンバ24内、本実施形態では、キックアップ部24aの溝部25内に、未発泡の充填材100と基材62とを、両者の間に隙間を確保した状態で配置する。本実施形態では、充填材100の基材62側の面に、基材62側に向かって突出する複数の突起部101が設けられており、これらの突起部101が基材62に当接することで、充填材100と基材62との間には隙間が確保されている。また、未発泡状態の充填材100とリアサイドメンバ24との間にも隙間が確保されている。この隙間を確保するために、充填材100又はリアサイドメンバ24の一方に、他方側に向かって突出する複数の突起部が設けられていてもよい。

【0025】

そして、このように充填材100と基材62との間に隙間を確保した状態で、リアサイドメンバ24に対する電着塗装を行う。充填材100と基材62との間には隙間が確保されていることで、リアサイドメンバ24の表面と共に、基材62の充填材100側の面にも防錆処理としての電着塗装が施されることになる。

【0026】

その後、充填材100を発泡させてリアサイドメンバ24と基材62との間に充填部材61を充填する。これにより充填部材61によってリアサイドメンバ24と基材62とが接合されて補強部材60が形成される(図5参照)。

【0027】

このように本発明によれば、リアサイドメンバ24に対して電着塗装を行う際に、基材62の充填部材61との当接面に対して、同時に防錆処理を施すことができる。すなわち、基材62の充填部材61との当接面に対して、極めて効率的に防錆処理を施すことができる。したがって、充填部材61が水分を吸収した場合でも、この水分に起因する基材62の腐食を抑制することができる。また製造コストの増加も抑えられる。

【0028】

さらに本実施形態では、充填部材61となる充填材100に突起部101を設けているため、充填材100を発泡させることで突起部101は消滅して、リアサイドメンバ24と基材62との間に充填部材61を特に良好に充填することができる。なお突起部101の数や大きさは特に限定されないが、突起部101の基材62と当接する面積が、極力小さくなるようにするのが好ましい。これにより、防錆処理を施すことができる基材62の面積が広がり、基材62の腐食をより確実に抑制することができる。

【0029】

また充填材100と基材62との間に隙間を確保する方法は、特に限定されず、例えば、基材62の充填材100側の面に突起部を設けるようにしてもよく、基材62及び充填材100とは別の部材を両者の間に介在させるようにしてもよい。何れにしても、充填材100と基材62との間に隙間を確保することができれば、基材62の充填部材61との当接面に効率的に防錆処理を施すことができる。

【0030】

また、このような充填部材61と基材62とで構成される補強部材60がリアサイドメンバ24のキックアップ部24a内に設けられていることで、キックアップ部24aの衝突性能が大幅に向上する。すなわち、車両後方からの衝突(後突)が生じた場合にも、衝突のエネルギーが充填部材61によって吸収されて車体フレーム20の変形が抑制され、車両10の安全性が向上する。

【0031】

なお充填部材61の形状は、特に限定されず、リアサイドメンバ24の形状等に応じて適宜決定されればよい。本実施形態では、充填部材61は、リアサイドメンバ24の溝部25の底面部分を覆って設けられているが、例えば、リアサイドメンバ24によって画成された溝部25の二つの角部にのみ設けるようにしてもよい。溝部25の各角部は、車両後方からの衝突の際の荷重(エネルギー)負荷が大きい。このため、各角部に充填部材61を設けることで、衝突の際のエネルギーを充填部材61によって吸収させて車体フレーム20の変形を効果的に抑制することができる。

【0032】

また補強部材60を構成する基材62は、リアサイドメンバ24に対して直接固定(接合)されることはなく、充填部材61のみによって固定されている。このような構成とすることで、衝突の際のエネルギーを充填部材61によって効率的に吸収することができ、車体フレーム20の変形を抑制することができる。

【0033】

また基材62の材料は、特に限定されず、上述のように、例えば、金属材料或いは樹脂材料等の比較的硬質の材料を用いることができるが、特に、比較的軽量な樹脂材料を用いることが好ましい。充填部材61によって衝突の際のエネルギーが効率的に吸収されるため、基材62を樹脂材料で形成しても車体フレーム20の変形を抑制することができる。したがって、基材62を樹脂材料で形成することで、衝突性能を向上しつつ、車体フレーム20を軽量化して燃費の向上を図ることができる。

【0034】

ただし熱硬化型の発泡充填材を加熱発泡させる際には、基材62をリアサイドメンバ24に仮固定して基材62の移動を規制しておくことが好ましい。仮固定の方法は、特に限定されないが、例えば、本実施形態では、クリップ部材によって基材62をリアサイドメンバ24に対して仮固定している。具体的には、図8に示すように、基材62の所定位置には、充填部材61の厚さでリアサイドメンバ24側に突出する突出部63が設けられていると共に、この突出部63には貫通孔64が設けられている。一方、リアサイドメンバ24にも、上記貫通孔64に連通する連通孔26が設けられている。そして、例えば、樹脂材料やゴム材料等の弾性材料からなるクリップ部材80を、これら貫通孔64及び連通孔26に装着することで、基材62をリアサイドメンバ24に対して仮固定している。

【0035】

これにより、熱硬化型の発泡充填材を所望の形状に加熱発泡させて、充填部材61を所定形状に良好に形成することができる。なおこのクリップ部材80は、充填部材61を形成後に除去してもよいし、このまま残しておいてもよい。

【0036】

以上、本発明の一実施形態について説明したが、本発明は、勿論、このような実施形態に限定されるものではない。本発明は、その趣旨を逸脱しない範囲で適宜変更が可能なものである。

【0037】

例えば、上述の実施形態では、補強部材が設けられるフレーム部材として、リアサイドメンバを例示したが、補強部材は、車体フレームを構成する何れのフレーム部材に設けられていてもよい。

【0038】

また上述の実施形態では、キックアップ部に連結されるリアサスペンションの一例としてマルチリンク型のリアサスペンションを例示したが、勿論、リアサスペンションの型式は、特に限定されるものではない。

【符号の説明】

【0039】

10 車両

11 車体

20 車体フレーム

21 サイドメンバ

22 クロスメンバ

23 フロントサイドメンバ

24 リアサイドメンバ

24a キックアップ部

25 溝部

26 連通孔

30 前輪

31 後輪

40 リアサスペンション

41 トレーリングアーム

42,43,44 リンク

45 ショックアブゾーバ

46 コイルバネ

47 ストラット

48 サスペンションクロスメンバ

50 サスペンションブラケット

51 締結部材

60 補強部材

61 充填部材

62 基材

63 突出部

64 貫通孔

70 リアサイドメンバアッパー

80 クリップ部材

100 充填材

101 突起部

【技術分野】

【0001】

本発明は、車両のフロア下に設けられる車体フレームの製造方法に関する。

【背景技術】

【0002】

自動車等の車両のフロア下に設けられる車体フレームは、車両の骨格をなすものであるため、十分に高い強度が確保されている必要がある。従来は、例えば、補強用の部材を車体フレームの所定位置にスポット溶接等によって接合することで、車体フレームの強度を高めていた。これにより車体フレームの強度を向上することはできるが、車両の重量が増加してしまうという問題がある。

【0003】

また車体フレームの変形を抑えるために、車体フレームを構成するアウタパネルと、アウタパネルの内側に配置された補強部材との間の閉断面空間に、発泡樹脂材を充填するようにしたものがある(例えば、特許文献1,2等参照)。

【0004】

このように車体フレームの内部に発泡充填材(発泡樹脂材)を充填することにより、車体フレームの変形を抑制することができる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特許第3525890号公報

【特許文献2】特開2009−120161号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

ところで、発泡充填材の内部には、発泡による多数の孔が存在していることもあり、水分を吸収してしまうことがある。このため、補強部材として金属の板材からなる基材を用いている場合、発泡充填材に吸収された水分によって基材が徐々に腐食してしまう虞がある。このため、基材の発泡充填材との接触面には防錆処理、例えば、塗装等を予め施しておくことが好ましい。

【0007】

しかしながら、各基材に対して個別に防錆処理を施すのは作業効率が悪く、製造コストを増加させてしまう虞がある。

【0008】

本発明はこのような事情に鑑みてなされたものであり、製造コストの増加を抑えつつ補強部材を構成する基材の腐食を抑制することができる車体フレームの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0009】

上記課題を解決する本発明の第1の態様は、車両のフロア下に配されて複数のフレーム部材で形成され、金属材料からなる基材と、該基材と前記フレーム部材との間に充填された発泡した充填材からなる充填部材とで構成される補強部材を、前記フレーム部材内に備える車体フレームの製造方法であって、未発泡の前記充填材と前記基材とを、両者の間に隙間を確保して前記フレーム部材内に配置した状態で、前記基材を含む前記フレーム部材の表面に電着塗装を行う工程と、その後、前記充填材を発泡させて前記フレーム部材と前記基材との間に前記充填部材を充填する工程と、を有することを特徴とする車体フレームの製造方法にある。

【0010】

本発明の第2の態様は、第1の態様の車体フレームの製造方法であって、前記基材又は前記充填材の何れか一方の他方との当接面に突起部を形成し、該突起部を介して前記基材と前記充填部材とを当接させることで、両者の間に空間を確保することを特徴とする車体フレームの製造方法にある。

【0011】

本発明の第3の態様は、第2の態様の車体フレームの製造方法であって、前記突起部を前記充填材に設けることを特徴とする車体フレームの製造方法にある。

【発明の効果】

【0012】

かかる本発明によれば、フレーム部材に対して電着塗装を行う際に、基材の充填部材との当接面に、同時に防錆処理を施すことができる。したがって、製造コストの増加を抑えつつ基材の腐食を抑えることができる。

【図面の簡単な説明】

【0013】

【図1】一実施形態に係る車両の車体構造を示す概略図である。

【図2】車両を構成するリアサスペンションの一例を示す概略図である。

【図3】一実施形態に係るフレーム部材を示す側面図である。

【図4】一実施形態に係るフレーム部材を示す概略斜視図である。

【図5】一実施形態に係るフレーム部材の構造を示す断面図である。

【図6】一実施形態に係る車体フレームの製造工程を示す斜視図である。

【図7】一実施形態に係る車体フレームの製造工程を示す断面図である。

【図8】一実施形態に係るフレーム部材の構造を示す断面図である。

【発明を実施するための形態】

【0014】

まず、本発明に係る車両の車体フレーム構造について、図面を参照して説明する。

【0015】

図1に示すように、自動車である車両10は、車体11の下部の骨格をなす車体フレーム20をフロア下(車室の下側)に備えている。この車体フレーム20は、複数のフレーム部材で構成されている。例えば、本実施形態では、車体フレーム20は、車両10の前後方向に延設される一対のサイドメンバ21と、車両10の車幅方向に延設される複数本のクロスメンバ22とを備えている。各サイドメンバ21は、例えば、複数の部材を連結することによって形成されており、本実施形態では、車両10の前方側を構成するフロントサイドメンバ23と車両10の後方側を構成するリアサイドメンバ24とで構成されている。各クロスメンバ22は、このようなサイドメンバ21の所定位置にスポット溶接等によって固定されている。

【0016】

このような車体フレーム20の構造は特に限定されないが、車両10の骨格をなすものであるため、その剛性は比較的高いことが好ましい。また車体フレーム20は、全体の剛性が高いことが好ましく、特に、他部材が連結される部分の剛性が高くなっていることが望ましい。

【0017】

例えば、本実施形態では、車両10の前輪30(図1参照)は、図示しないフロントサスペンションによって車体11(車体フレーム20)に支持されている。車両10の後輪31は、リアサスペンションによって車体11(車体フレーム20)に支持されている。図2に示すように、リアサスペンション40としては、例えば、マルチリンク型のリアサスペンションが挙げられる。このリアサスペンション40は、車両10の前後方向に延設されて後輪31の前後位置を決めると共に上下方向にスイング可能に構成されたトレーリングアーム41、車幅方向に延設された複数のリンク42,43,44、車両10の上下方向に延びるショックアブゾーバ45を内蔵しコイルバネ46を外装するストラット47等を備えている。各リンク42,43,44は、リアサスペンション40の骨格をなすサスペンションクロスメンバ(図2では省略)に取り付けられている。そして、このサスペンションクロスメンバは、車体フレーム20に取り付けられている。

【0018】

具体的には、図3に示すように、車体フレーム20を構成するリアサイドメンバ24は、車両10の後輪31に対向する部分に、後端側が前端側よりも上方に位置するように傾斜するキックアップ部24aを有する。このキックアップ部24aは、リアサスペンション40等との干渉を避けるために設けられている。そして、リアサスペンション40を構成するサスペンションクロスメンバ48が、このリアサイドメンバ24のキックアップ部24aに、サスペンションブラケット50を介して連結されている。つまりリアサイドメンバ24のキックアップ部24aには、リアサスペンション40の一部が連結されている。なお本実施形態では、サスペンションクロスメンバ48は、井桁状のパイプフレームからなり、ボルト等の締結部材51によってリアサイドメンバ24及びサスペンションブラケット50に固定されている。

【0019】

そして、図4及び図5に示すように、リアサイドメンバ24のキックアップ部24a内には、加熱硬化型の発泡充填材で形成された充填部材61と、この充填部材61上に設けられて充填部材61によってリアサイドメンバ24に固定された基材62とで構成される補強部材60が設けられている。本実施形態に係るリアサイドメンバ24は、断面略コ字状に形成されて溝部25を画成しており、この溝部25内に補強部材60が設けられている。またリアサイドメンバ24上には、車体フレーム20を構成する他のフレーム部材であるリアサイドメンバアッパー70がスポット溶接等によって接合されており、溝部25がこのリアサイドメンバアッパー70によって塞がれている。

【0020】

ここで、充填部材61の材料である発泡充填材としては、例えば、エポキシ系の加熱硬化型の発泡充填材が用いられる。また基材62は、未発泡(加熱発泡前)の充填材の仮保持及び発泡エリアをガイドするためのものであり、例えば、金属材料、或いは樹脂材料等の比較的硬質の板材で形成されている。

【0021】

本実施形態では、補強部材60を構成する充填部材61は、加熱硬化型の発泡充填材を加熱して発泡させることによって形成されている。補強部材60は、具体的には、次のような手順で形成される。まずリアサイドメンバ24内に、未発泡の充填材を載置すると共に、この充填材上に基材62を載置する。この状態で充填材を加熱して発泡させる。これにより、発泡した充填材からなる充填部材61が所望の形状に形成されると共に、この充填部材61がリアサイドメンバ24及び基材62に強固に接合される。すなわちリアサイドメンバ24と基材62とが充填部材61によって接合されて、補強部材60が形成される。

【0022】

ところで、発泡充填材で形成された充填部材61は、水分を吸収してしまうことがある。このため、基材62の充填部材61との当接面には、予め、防錆処理が施されていることが好ましい。

【0023】

本発明では、車体フレーム20を製造する際に、以下に説明するような手順でリアサイドメンバ24内に補強部材60を設けることで、基材62の充填部材61との当接面に対して、効率的に防錆処理を施している。

【0024】

図6及び図7に示すように、フレーム部材であるリアサイドメンバ24内、本実施形態では、キックアップ部24aの溝部25内に、未発泡の充填材100と基材62とを、両者の間に隙間を確保した状態で配置する。本実施形態では、充填材100の基材62側の面に、基材62側に向かって突出する複数の突起部101が設けられており、これらの突起部101が基材62に当接することで、充填材100と基材62との間には隙間が確保されている。また、未発泡状態の充填材100とリアサイドメンバ24との間にも隙間が確保されている。この隙間を確保するために、充填材100又はリアサイドメンバ24の一方に、他方側に向かって突出する複数の突起部が設けられていてもよい。

【0025】

そして、このように充填材100と基材62との間に隙間を確保した状態で、リアサイドメンバ24に対する電着塗装を行う。充填材100と基材62との間には隙間が確保されていることで、リアサイドメンバ24の表面と共に、基材62の充填材100側の面にも防錆処理としての電着塗装が施されることになる。

【0026】

その後、充填材100を発泡させてリアサイドメンバ24と基材62との間に充填部材61を充填する。これにより充填部材61によってリアサイドメンバ24と基材62とが接合されて補強部材60が形成される(図5参照)。

【0027】

このように本発明によれば、リアサイドメンバ24に対して電着塗装を行う際に、基材62の充填部材61との当接面に対して、同時に防錆処理を施すことができる。すなわち、基材62の充填部材61との当接面に対して、極めて効率的に防錆処理を施すことができる。したがって、充填部材61が水分を吸収した場合でも、この水分に起因する基材62の腐食を抑制することができる。また製造コストの増加も抑えられる。

【0028】

さらに本実施形態では、充填部材61となる充填材100に突起部101を設けているため、充填材100を発泡させることで突起部101は消滅して、リアサイドメンバ24と基材62との間に充填部材61を特に良好に充填することができる。なお突起部101の数や大きさは特に限定されないが、突起部101の基材62と当接する面積が、極力小さくなるようにするのが好ましい。これにより、防錆処理を施すことができる基材62の面積が広がり、基材62の腐食をより確実に抑制することができる。

【0029】

また充填材100と基材62との間に隙間を確保する方法は、特に限定されず、例えば、基材62の充填材100側の面に突起部を設けるようにしてもよく、基材62及び充填材100とは別の部材を両者の間に介在させるようにしてもよい。何れにしても、充填材100と基材62との間に隙間を確保することができれば、基材62の充填部材61との当接面に効率的に防錆処理を施すことができる。

【0030】

また、このような充填部材61と基材62とで構成される補強部材60がリアサイドメンバ24のキックアップ部24a内に設けられていることで、キックアップ部24aの衝突性能が大幅に向上する。すなわち、車両後方からの衝突(後突)が生じた場合にも、衝突のエネルギーが充填部材61によって吸収されて車体フレーム20の変形が抑制され、車両10の安全性が向上する。

【0031】

なお充填部材61の形状は、特に限定されず、リアサイドメンバ24の形状等に応じて適宜決定されればよい。本実施形態では、充填部材61は、リアサイドメンバ24の溝部25の底面部分を覆って設けられているが、例えば、リアサイドメンバ24によって画成された溝部25の二つの角部にのみ設けるようにしてもよい。溝部25の各角部は、車両後方からの衝突の際の荷重(エネルギー)負荷が大きい。このため、各角部に充填部材61を設けることで、衝突の際のエネルギーを充填部材61によって吸収させて車体フレーム20の変形を効果的に抑制することができる。

【0032】

また補強部材60を構成する基材62は、リアサイドメンバ24に対して直接固定(接合)されることはなく、充填部材61のみによって固定されている。このような構成とすることで、衝突の際のエネルギーを充填部材61によって効率的に吸収することができ、車体フレーム20の変形を抑制することができる。

【0033】

また基材62の材料は、特に限定されず、上述のように、例えば、金属材料或いは樹脂材料等の比較的硬質の材料を用いることができるが、特に、比較的軽量な樹脂材料を用いることが好ましい。充填部材61によって衝突の際のエネルギーが効率的に吸収されるため、基材62を樹脂材料で形成しても車体フレーム20の変形を抑制することができる。したがって、基材62を樹脂材料で形成することで、衝突性能を向上しつつ、車体フレーム20を軽量化して燃費の向上を図ることができる。

【0034】

ただし熱硬化型の発泡充填材を加熱発泡させる際には、基材62をリアサイドメンバ24に仮固定して基材62の移動を規制しておくことが好ましい。仮固定の方法は、特に限定されないが、例えば、本実施形態では、クリップ部材によって基材62をリアサイドメンバ24に対して仮固定している。具体的には、図8に示すように、基材62の所定位置には、充填部材61の厚さでリアサイドメンバ24側に突出する突出部63が設けられていると共に、この突出部63には貫通孔64が設けられている。一方、リアサイドメンバ24にも、上記貫通孔64に連通する連通孔26が設けられている。そして、例えば、樹脂材料やゴム材料等の弾性材料からなるクリップ部材80を、これら貫通孔64及び連通孔26に装着することで、基材62をリアサイドメンバ24に対して仮固定している。

【0035】

これにより、熱硬化型の発泡充填材を所望の形状に加熱発泡させて、充填部材61を所定形状に良好に形成することができる。なおこのクリップ部材80は、充填部材61を形成後に除去してもよいし、このまま残しておいてもよい。

【0036】

以上、本発明の一実施形態について説明したが、本発明は、勿論、このような実施形態に限定されるものではない。本発明は、その趣旨を逸脱しない範囲で適宜変更が可能なものである。

【0037】

例えば、上述の実施形態では、補強部材が設けられるフレーム部材として、リアサイドメンバを例示したが、補強部材は、車体フレームを構成する何れのフレーム部材に設けられていてもよい。

【0038】

また上述の実施形態では、キックアップ部に連結されるリアサスペンションの一例としてマルチリンク型のリアサスペンションを例示したが、勿論、リアサスペンションの型式は、特に限定されるものではない。

【符号の説明】

【0039】

10 車両

11 車体

20 車体フレーム

21 サイドメンバ

22 クロスメンバ

23 フロントサイドメンバ

24 リアサイドメンバ

24a キックアップ部

25 溝部

26 連通孔

30 前輪

31 後輪

40 リアサスペンション

41 トレーリングアーム

42,43,44 リンク

45 ショックアブゾーバ

46 コイルバネ

47 ストラット

48 サスペンションクロスメンバ

50 サスペンションブラケット

51 締結部材

60 補強部材

61 充填部材

62 基材

63 突出部

64 貫通孔

70 リアサイドメンバアッパー

80 クリップ部材

100 充填材

101 突起部

【特許請求の範囲】

【請求項1】

車両のフロア下に配されて複数のフレーム部材で形成され、

金属材料からなる基材と、該基材と前記フレーム部材との間に充填された発泡した充填材からなる充填部材とで構成される補強部材を、前記フレーム部材内に備える車体フレームの製造方法であって、

未発泡の前記充填材と前記基材とを、両者の間に隙間を確保して前記フレーム部材内に配置した状態で、前記基材を含む前記フレーム部材の表面に電着塗装を行う工程と、

その後、前記充填材を発泡させて前記フレーム部材と前記基材との間に前記充填部材を充填する工程と、

を有することを特徴とする車体フレームの製造方法。

【請求項2】

請求項1に記載の車体フレームの製造方法であって、

前記基材又は前記充填材の何れか一方の他方との当接面に突起部を形成し、該突起部を介して前記基材と前記充填部材とを当接させることで、両者の間に空間を確保することを特徴とする車体フレームの製造方法。

【請求項3】

請求項2に記載の車体フレームの製造方法であって、

前記突起部を前記充填材に設けることを特徴とする車体フレームの製造方法。

【請求項1】

車両のフロア下に配されて複数のフレーム部材で形成され、

金属材料からなる基材と、該基材と前記フレーム部材との間に充填された発泡した充填材からなる充填部材とで構成される補強部材を、前記フレーム部材内に備える車体フレームの製造方法であって、

未発泡の前記充填材と前記基材とを、両者の間に隙間を確保して前記フレーム部材内に配置した状態で、前記基材を含む前記フレーム部材の表面に電着塗装を行う工程と、

その後、前記充填材を発泡させて前記フレーム部材と前記基材との間に前記充填部材を充填する工程と、

を有することを特徴とする車体フレームの製造方法。

【請求項2】

請求項1に記載の車体フレームの製造方法であって、

前記基材又は前記充填材の何れか一方の他方との当接面に突起部を形成し、該突起部を介して前記基材と前記充填部材とを当接させることで、両者の間に空間を確保することを特徴とする車体フレームの製造方法。

【請求項3】

請求項2に記載の車体フレームの製造方法であって、

前記突起部を前記充填材に設けることを特徴とする車体フレームの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−67236(P2013−67236A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2011−206091(P2011−206091)

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

[ Back to top ]