車体フレーム製造方法

【課題】外形デザインの異なる車両を多種類生産する場合に、三次元曲げ加工装置の数を低減することが可能な車体フレーム製造方法を提供する。

【解決手段】車体フレーム製造方法は、同一の大きさで外形デザインの異なる複数の車両のそれぞれの車体フレーム1について、車体フレーム1の各部位を構成するフレーム部材2の断面形状を同一の形状に設定するフレーム断面形状設定工程S1と、フレーム部材2毎に、前記工程S1で設定した断面形状で、フレーム部材2の元となる直線状の中間部材3を製造する中間部材製造工程S2と、三次元曲げ加工装置50を用いて、中間部材3に、車体フレーム2の各部位の形状に応じて三次元曲げ加工を施すことにより、フレーム部材2を形成する三次元曲げ加工工程S3と、前記工程S3で形成したフレーム部材2を用いて、複数の車両に対応する車体フレーム1をそれぞれ組み立てる車体フレーム組立工程S4と、を備える。

【解決手段】車体フレーム製造方法は、同一の大きさで外形デザインの異なる複数の車両のそれぞれの車体フレーム1について、車体フレーム1の各部位を構成するフレーム部材2の断面形状を同一の形状に設定するフレーム断面形状設定工程S1と、フレーム部材2毎に、前記工程S1で設定した断面形状で、フレーム部材2の元となる直線状の中間部材3を製造する中間部材製造工程S2と、三次元曲げ加工装置50を用いて、中間部材3に、車体フレーム2の各部位の形状に応じて三次元曲げ加工を施すことにより、フレーム部材2を形成する三次元曲げ加工工程S3と、前記工程S3で形成したフレーム部材2を用いて、複数の車両に対応する車体フレーム1をそれぞれ組み立てる車体フレーム組立工程S4と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、同一の大きさで外形デザインの異なる複数の車両の車体フレーム製造方法に関する。

【背景技術】

【0002】

車両の車体フレームは、複数のフレーム部材を溶接などで繋ぎ合わせることで構成されている。フレーム部材の製造方法としては、ロールフォーム成形や引き抜き成形やUO成形などの成形方法によって同一の断面形状が長手方向に連続するように直線状の部材(管材等)を形成した後に、三次元曲げ加工装置を用いて、車体の形状に合わせて直線状の部材に曲げ加工を施す方法がある。

【0003】

特許文献1には、支持ガイドで回転可能に保持された被加工材を上流側から逐次または連続的に押し出しながら、支持ガイドの下流側で曲げ加工を行う三次元曲げ加工装置が開示されている。このような三次元曲げ加工装置では、支持ガイドの下流側に設けられた可動ローラダイスで被加工材をクランプし、当該可動ローラダイスの位置や移動速度を制御しつつ、可動ローラダイスの入り側であり被加工材の外周に配置した高周波加熱装置を用いて、被加工材を局部的に塑性変形が可能な温度域でかつ焼入が可能な温度域に加熱し、加熱部に曲げモーメントを付与した後、急冷することにより、三次元曲げ加工を行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−83304号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、従来の自動車は、小型車、中型車、大型車等のように大きさが異なると、同じ部位(例えばピラーやサイドシル)を構成するフレーム部材であっても、フレーム部材の断面形状や長さや曲げ角度等が異なるのが通常であった。

さらに、小型車、中型車、大型車毎に外形デザイン(凹凸や丸み、角張ったり、湾曲する輪郭)が異なる複数の自動車(車種)を設定することが通常であり、同じ部位を構成するフレーム部材であっても、その外形デザインに対応したフレーム部材の断面形状や長さや曲げ角度等が異なるのが通常であった。

このように、自動車には、大きさが異なる場合のみならず、同じ大きさであっても外形デザインの異なる多数の車種が存在し、同じ部位を構成するフレーム部材が、車種の数だけ存在した。

【0006】

前記した三次元曲げ加工装置は、支持ガイドや可動ローラダイスを、加工する部材の断面形状に合わせる必要があるため、同一の大きさでも外形デザインの異なる車両を多種類生産する場合には、多数の三次元曲げ加工装置を用意する必要があり、生産コストの増大を招いていた。

【0007】

本発明は、これらの問題に鑑みて成されたものであり、同一の大きさで外形デザインの異なる車両を多種類生産する場合に、三次元曲げ加工装置の数を低減することが可能な車体フレーム製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明に係る車体フレーム製造方法は、同一の大きさで外形デザインの異なる複数の車両のそれぞれの車体フレームについて、前記車体フレームの各部位を構成するフレーム部材毎に、前記フレーム部材の断面形状を同一の形状に設定するフレーム断面形状設定工程と、前記フレーム部材毎に、前記フレーム断面形状設定工程で設定した断面形状で、前記フレーム部材の元となる直線状の中間部材を製造する中間部材製造工程と、三次元曲げ加工装置を用いて、前記直線状の中間部材に、前記車体フレームの各部位の形状に応じて三次元曲げ加工を施すことにより、前記フレーム部材を形成する三次元曲げ加工工程と、前記三次元曲げ加工工程で形成したフレーム部材を用いて、前記複数の車両に対応する前記車体フレームをそれぞれ組み立てる車体フレーム組立工程と、を備えることを特徴とする。

【0009】

ここで、「同一の大きさ」とは、一般的な車体サイズの区分であり、目安として、排気量が1500cc未満の大きさの車種を小型車、2500cc未満を中型車、それ以上を大型車とし、具体的な排気量が異なっていても、排気量の区分が同じであれば「同一の大きさ」とする。

本発明によれば、同一の大きさで外形デザインの異なる複数の車両のそれぞれの車体フレームについて、前記車体フレームの各部位を構成するフレーム部材毎に、前記フレーム部材の断面形状を同一の形状に設定するので、直線状の中間部材に曲げ加工を施して各フレーム部材を形成する際に、共通の三次元曲げ加工装置を用いることができる。そのため、同一の大きさで外形デザインの異なる複数の車両を、低投資で製造することが可能になる。

【0010】

また、前記三次元曲げ加工工程には、前記直線状の中間部材の所定部位に対する焼入工程が含まれるのが好ましい。

【0011】

このようにすれば、三次元曲げ加工の際に、同時に焼入を行うことができるので、生産効率を向上させることができる。また、所望の部位の強度を焼入によって強化することができるので、生産するフレーム部材のバリエーションを増やすことができる。

【発明の効果】

【0012】

本発明によれば、同一の大きさで外形デザインの異なる車両を多種類生産する場合に、三次元曲げ加工装置の数を低減することが可能な車体フレーム製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】中型車の車体フレームの斜視図である。

【図2】図1のI−I線における概略断面図である。

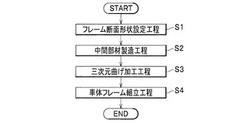

【図3】本実施形態に係る車体フレーム製造方法のフロー図である。

【図4】同一の大きさで外形デザインの異なる車両毎に、車体フレームの各部位において設定されたフレーム部材の断面形状を示す表である。

【図5】引き抜き成形装置の概略断面図である。

【図6】引き抜き工法を説明するための図面であり、(a)は図5のII−II線断面図、(b)は図5のIII−III線断面図である。

【図7】三次元曲げ加工装置の斜視図である。

【図8】フロントピラー乃至ルーフレールに対応する第1フレーム部材の側面図であり、(a)はセダンタイプ、(b)はワゴンタイプ、(c)はハッチバックタイプ、にそれぞれ対応している。

【図9】(a)は第1フレーム部材の変形例を示す断面図であり、(b)は第4フレーム部材の変形例を示す断面図である。

【図10】参考例であって、大きさの異なる車両毎に、車体フレームの各部位について設定されたフレーム部材の断面形状を示す表である。

【発明を実施するための形態】

【0014】

本発明の実施形態について、図面を参照して詳細に説明する。説明において、同一の要素には同一の番号を付し、重複する説明は省略する。本実施形態では、同一の大きさで、外形デザインが、例えばセダンタイプ、ワゴンタイプ、ハッチバックタイプ、のように異なる複数の車両の車体フレームを製造する場合を例にとって説明する。

【0015】

はじめに、本実施形態に係る車体フレーム製造方法によって製造する車体フレームの一例として、セダンタイプの車体フレームの構造を説明する。

図1は、セダンタイプの車体フレームの斜視図である。図2は、図1のI−I線における概略断面図である。

なお、図2では、説明の便宜上、ルーフパネルRPと、フロントドアFDと、フロアパネルFPと、その他のガーニッシュ及びシール部材と、を描き加えている。

【0016】

図1に示すように、車体フレーム1は、自動車の骨格をなす骨組部材であり、複数のフレーム部材2を組み合わせて構成されている。

車体フレーム1には、図示は省略するが、エンジン、トランスミッション、ドライブシャフト、タイヤなどの駆動機構が設置されるとともに、アウタパネル、ウィンドシールドなどの外装部材やシートなどの内装部材が設置される。

図1及び図2に示すように、車体フレーム1は、例えば、フロントウィンドウの左右両側に設置されるフロントピラー4、ルーフパネルRPの左右両側に設置されるルーフレール6、ドア開口部の下側に設置されるサイドシル8、フロアパネルFPの上方に設置されるフロアフレーム10、などの部位を有している。

【0017】

図2に示すように、フロントピラー4及びルーフレール6は、一本の長尺部材である第1フレーム部材21によって連続的に構成されている。第1フレーム部材21は、中空状の閉断面部21aと、この閉断面部21aから下方に突出する突条部21bと、を備えている。

第1フレーム部材21は、フロントピラー4及びルーフレール6の形状、つまり、自動車の外形形状に沿うように、前端部が側面視で上方に向かって凸となるように湾曲している(図8(b)参照)。

【0018】

また、サイドシル8は、サイドシルインナを構成する第2フレーム部材22と、サイドシルレインフォースメントを構成する第3フレーム部材23と、の2部材を組み合わせて構成されている。

第2フレーム部材22及び第3フレーム部材23は、両方とも、断面視で略コ字状に形成されており、その両端縁にはフランジ部22a,23aが形成されている。第2フレーム部材22及び第3フレーム部材23は、互いの開口部が向かい合わせになる状態で、フランジ部22a,23a同士を溶接固定することにより、全体形状として中空部材を構成している。

なお、第2フレーム部材22の底部22bには、車外側に向かってコ字状に突出する突部22cが長手方向に沿って延設されている。

【0019】

また、フロアフレーム10は、中空の長尺部材である第4フレーム部材24によって構成されている。

第4フレーム部材24は、断面視で略矩形状の中空部材である。第4フレーム部材24の上壁24aには、下方に向かって凹む凹部24bが長手方向に沿って延設されている。

なお、車体フレーム1のその他の部位も、他のフレーム部材2によって、所定の断面形状に形成されている。

【0020】

つぎに、本実施形態に係る車体フレーム製造方法について、図3乃至図8を参照して詳細に説明する。

図3は、本実施形態に係る車体フレーム製造方法のフロー図である。

本実施形態に係る車体フレーム製造方法は、同一の大きさ(例えば、排気量が1500cc未満の小型車)で外形デザインの異なる複数の自動車を、少ない装置で効率的に製造することを特徴としている。

図3に示すように、本実施形態に係る車体フレーム製造方法は、フレーム断面形状設定工程S1と、中間部材製造工程S2と、三次元曲げ加工工程S3と、車体フレーム組立工程S4と、を備えている。

【0021】

フレーム断面形状設定工程S1は、同一の大きさで外形デザインの異なる複数の自動車のそれぞれの車体フレーム1について、車体フレーム1の各部位を構成するフレーム部材2毎に、フレーム部材2の断面形状を同一の形状に設定する工程である。

【0022】

図4は、大きさの異なる車両毎に、車体フレームの各部位において設定されたフレーム部材の断面形状を示す表である。

例えば、排気量が1500cc未満の小型車において、セダンタイプの自動車とワゴンタイプの自動車とハッチバックタイプの自動車とを造り分けるに当たって、まず、セダンタイプのフロントピラー4及びルーフレール6に相当する部位の断面形状を、図2に示すように、前記した第1フレーム部材21の形状に設定する。

【0023】

つぎに、ワゴンタイプのフロントピラー4及びルーフレール6に相当する部位の断面形状を、図4に示すように、前記したセダンタイプの第1フレーム部材21と同一の断面形状に設定する。

【0024】

また、ハッチバックタイプのフロントピラー4及びルーフレール6に相当する部位の断面形状を、図4に示すように、前記したセダンタイプの第1フレーム部材21と同一の断面形状に設定する。

【0025】

そして、フロントピラー4及びルーフレール6と同様に、サイドシル8やフロアフレーム10などの他の部位を構成するフレーム部材2(第2乃至第nフレーム部材22,23,24・・・)についても、図4に示すように、セダンタイプのフレーム部材2の断面形状を設定し、さらに、セダンタイプの断面形状と同一の断面形状を、ワゴンタイプ及びハッチバックタイプに設定する。

これにより、同一の大きさで外形デザインの異なる自動車について、複数のフレーム部材2の基本的な断面形状の統一化(カタログ化)が図られる。

なお、本実施形態では、セダンタイプのフレーム部材2の断面形状を基本としたが、ワゴンタイプ又はハッチバックタイプのフレーム部材2の断面形状を基本にしてもよい。

【0026】

中間部材製造工程S2は、車体フレーム1の各部位を構成するフレーム部材2毎に、フレーム断面形状設定工程S1で設定した断面形状で、各フレーム部材2の元となる直線状の中間部材3を製造する工程である。

ここでは、第1フレーム部材21の中間部材3となる第1中間部材31を、引き抜き工法で製造する場合を例にとって説明する。

【0027】

図5は、引き抜き成形装置の概略断面図である。図6は、引き抜き工法を説明するための図面であり、(a)は図5のII−II線断面図、(b)は図5のIII−III線断面図である。

初めに、図5に示すように、引き抜き成形装置(図示省略)に、フレーム断面形状設定工程S1で設定した第1フレーム部材21の断面形状の外形に対応した挿通孔41aを有する超硬ダイス41をセットするとともに、断面円形状の管状部材3’(図6(a)参照)の内部に、フレーム断面形状設定工程S1で設定した第1フレーム部材21の断面形状の内形に対応した外周面を有する超硬プラグ42を、をセットする。

超硬ダイス41の挿通孔41aには、中間部材3の進行方向(引き抜き方向)に向かうほど狭くなるようにテーパが設けられている。また、超硬プラグ42は、中間部材3の進行方向に向かうほど細くなるテーパ形状に形成されている。

【0028】

次に、断面円形状の管状部材3’の内部に超硬プラグ42を設置した状態で、超硬ダイス41の挿通孔41aに管状部材3’を挿通する。

この状態で、超硬ダイス41の挿通孔41aから管状部材3’を引き抜くと、図5に示すように、超硬プラグ42が超硬ダイス41の挿通孔41aのテーパ部分に係止される。

そして、図6(b)に示すように、管状部材3’が、超硬ダイス41と超硬プラグ42との隙間から、フレーム断面形状設定工程S1で設定した第1フレーム部材21の断面形状となって直線状に引き出される。これを所定の長さで切断することにより、直線状の第1中間部材31を得る。第1中間部材31には、第1フレーム部材21の閉断面部21aに対応する閉断面部31aと、第1フレーム部材21の突条部21bに対応する突条部31bと、が形成されている。

【0029】

そして、同様の方法で、他のフレーム部材2に対応する中間部材3も作製する。

なお、フレーム部材2に対応する中間部材3の作製方法は、引き抜き工法に限定されるものではなく、ロールフォーム成形やUO成形や押し出し成形など、他の公知の成形方法を用いることができる。

また、中間部材3の断面形状が、溝方形状などの開断面形状である場合は、プレス成形などの成形方法を用いてもよい。

【0030】

本実施形態では、フレーム断面形状設定工程S1において、セダンタイプ、ワゴンタイプ、ハッチバックタイプ、のすべてのフレーム部材2の断面形状が部位毎に同一に設定されているので、製造される中間部材3は、車種(タイプ)によらず部位ごとに同一形状になる。

【0031】

図7は、三次元曲げ加工装置の斜視図である。なお、図7においては、作図の都合上、中間部材3及びフレーム部材2を円柱状に描いている。

三次元曲げ加工工程S3は、図7に示す三次元曲げ加工装置50を用いて、中間部材製造工程S2で製造した直線状の中間部材3に、車体フレーム1の各部位の形状に応じて三次元曲げ加工を施すことにより、フレーム部材2を形成する工程である。

【0032】

三次元曲げ加工装置50は、回転可能に保持された中間部材3を上流側から逐次または連続的に押し出しながら、下流側で曲げ加工を行う装置である。

図7に示すように、三次元曲げ加工装置50は、支持ガイド51と、可動ローラダイス52と、高周波加熱装置53と、冷却装置54と、を備えている。

【0033】

支持ガイド51は、中間部材3を回転可能に支持する装置である。支持ガイド51は、一対のガイドローラ51aを2組有しており、このガイドローラ51aの間に中間部材3を挟んで支持している。

【0034】

可動ローラダイス52は、中間部材3を所望の曲率に湾曲させる装置であり、支持ガイド51の下流側に配置されている。可動ローラダイス52は、中間部材3を挟持する一対のローラ52aと、この一対のローラ52aを支持するロボットアーム52bと、を有している。ロボットアーム52bによって、ローラ52aの向きを変化させることにより、中間部材3に曲げモーメントが付与されて、中間部材3が支持ガイド51を支点にして所望の方向に湾曲することとなる。

【0035】

高周波加熱装置53は、中間部材3を局部的に塑性変形が可能な温度域でかつ焼入が可能な温度域に加熱する装置である。高周波加熱装置53は、支持ガイド51と可動ローラダイス52との間に配置されている。高周波加熱装置53は、環状の加熱部53aと、加熱部53aを支持するロボットアーム53bと、を有している。支持ガイド51から下流側に送られてきた中間部材3を加熱部53aで加熱することにより、可動ローラダイス52の向きを変化させたときに加熱した部分が塑性変形し、所望の形状に湾曲する。

なお、高周波加熱装置53によって、中間部材3の任意の部分(例えばフロントピラー部分など)に焼入を行い、後述する冷却装置54で急冷することにより、フレーム部材2の強度を部分的に増加させることができる。

【0036】

冷却装置54は、中間部材3を冷却する装置であり、可動ローラダイス52の近傍に配置されている。加熱されて曲げ加工された中間部材3を冷却装置54で冷却(急冷)する熱処理を施すことによって、任意の形状に三次元曲げ加工されたフレーム部材2が完成する。

【0037】

図8は、フロントピラー乃至ルーフレールに対応する第1フレーム部材の側面図であり、(a)はセダンタイプ、(b)はワゴンタイプ、(c)はハッチバックタイプ、にそれぞれ対応している。

三次元曲げ加工工程S3では、図8(a)乃至(c)に示すように、三次元曲げ加工装置50を用いて、第1中間部材31(図6参照)に曲げ加工を施して、第1フレーム部材21を製造する。

例えば、セダンタイプの小型車に対応する第1フレーム部材21Aは、図8(a)に示すように、前端側から後端側にかけて、上方に凸となるように全体的に湾曲した状態に曲げ加工される。

【0038】

また、例えばワゴンタイプの小型車に対応する第1フレーム部材21Bは、図8(b)に示すように、前端側だけが下方に向かって湾曲するように曲げ加工され、後端側はほとんど直線状に形成される。また、中型車の第1フレーム部材21Bは、大型車の第1フレーム部材21Aに比較して若干短く形成されている。

【0039】

また、例えばハッチバック式の小型車に対応する第1フレーム部材21Cは、図8(c)に示すように、大型車の第1フレーム部材21Aよりも大きな曲率で、上方に凸となるように全体的に湾曲した状態に曲げ加工される。また、小型車の第1フレーム部材21Cは、中型車の第1フレーム部材21Bに比較して若干短く形成されている。

【0040】

ここで、三次元曲げ加工装置50の支持ガイド51のガイドローラ51a及び可動ローラダイス52のローラ52aは、中間部材3をしっかりと挟持できるように、中間部材3の外形に対応した形状に形成されている。そのため、仮に、外形デザインの異なる自動車の車体フレーム1の各部位を構成するフレーム部材2の断面形状が共通に形成されていなければ、外形デザインの異なる自動車ごとに、三次元曲げ加工装置50を用意するか、もしくは、支持ガイド51のガイドローラ51a及び可動ローラダイス52のローラ52aを外形デザインの異なる自動車ごとに取り替える必要がある。

しかしながら、本実施形態に係る車体フレーム製造方法においては、同一の大きさで外形デザインの異なる複数の自動車において、車体フレーム1の部位毎に、フレーム部材2の断面形状が同一の形状に設定されているので、外形デザインの異なる自動車の車体フレーム1を製造する際に、三次元曲げ加工装置50を新たに用意したり、ローラ51a,52aを交換する必要がない。

【0041】

このような方法により、各フレーム部材2に対応する断面形状に形成した中間部材3に、曲げ加工を施すことにより、セダンタイプ、ワゴンタイプ、ハッチバックタイプのそれぞれに対応した複数のフレーム部材2を製造する。

【0042】

車体フレーム組立工程S4は、三次元曲げ加工工程S3で製造した複数のフレーム部材2を用いて、図1に示すような車体フレーム1を組み立てる工程である。

すなわち、複数のフレーム部材2を、スポット溶接などによって互いに溶接接合することによりセダンタイプ、ワゴンタイプ、ハッチバックタイプに対応する車体フレーム1をそれぞれ製造する。

【0043】

以上より、本実施形態に係る車体フレーム製造方法によれば、同一の大きさで外形デザインの異なる複数の自動車のそれぞれの車体フレーム1について、車体フレーム1の各部位を構成するフレーム部材2毎に、フレーム部材2の断面形状を同一の形状に設定するので、直線状の中間部材3に曲げ加工を施して各フレーム部材2を形成する際に、共通の三次元曲げ加工装置50を用いることができる。そのため、同一の大きさで外形デザインの異なる複数の自動車を、金型レスで、低投資で製造することが可能になる。

【0044】

以上、本発明の実施形態について図面を参照して詳細に説明したが、本発明はこれに限定されるものではなく、発明の主旨を逸脱しない範囲で適宜変更可能である。

【0045】

例えば、本実施形態では、同一の大きさで外形デザインの異なる複数の車両のフレーム部材2の断面形状を同一の形状に設定したが、三次元曲げ加工装置50によって、フレーム部材2を製造した後に、断面形状を変更することも可能である。

【0046】

図9は、フレーム部材の変形例を示す断面図である。

例えば、図9(a)に示すように、第1フレーム部材21の突条部21bを、垂直になるように変形してもよい。

また、図9(b)に示すように、第4フレーム部材24の底壁24cに、上向きに凹む(内側に凸となる)凹部24dを形成してもよい。

これにより、基本断面をベースにして設備投資をほとんど必要とすることなく断面形状をアレンジすることができ、設計自由度が向上する。

【0047】

また、本発明は、同一の大きさで外形デザインの異なる複数の車両を製造する場合に適用されるが、若干の変更を加えることにより、大きさの異なる複数の車両を製造する場合にも適用することが可能である。

【0048】

図10は、参考例であって、大きさの異なる車両毎に、車体フレームの各部位について設定されたフレーム部材の断面形状を示す表である。

参考例に係る車体フレーム製造方法は、フレーム断面形状設定工程が、前記した実施形態と異なっている。以下、前記した実施形態と異なる部分について主に説明する。

【0049】

例えば、互いに大きさの異なる小型車と中型車と大型車とを製造するに際して、まず、中型車のフロントピラー4及びルーフレール6(図1参照)に相当する部位の断面形状を、図10に示すように、前記した第1フレーム部材21(図2参照)の形状に設定する。

つぎに、小型車のフロントピラー4及びルーフレール6に相当する部位の断面形状を、図10に示すように、前記した中型車の第1フレーム部材21と相似形状であって、縮小した形状に設定する。

また、大型車のフロントピラー4及びルーフレール6に相当する部位の断面形状を、図10に示すように、前記した中型車の第1フレーム部材21と相似形状であって、拡大した形状に設定する。

【0050】

そして、フロントピラー4及びルーフレール6と同様に、サイドシル8やフロアフレーム10などの他の部位を構成するフレーム部材2(第2乃至第nフレーム部材22,23,24・・・)についても、図10に示すように、中型車のフレーム部材2の断面形状を設定し、さらに、中型車の断面形状と共通の断面形状を、小型車及び大型車に設定する。

これにより、大きさの異なる自動車について、複数のフレーム部材2の基本的な断面形状の統一化(カタログ化)が図られる。

なお、本実施形態では、中型車のフレーム部材2の断面形状を基本としたが、小型車又は大型車のフレーム部材2の断面形状を基本にしてもよい。

【0051】

なお、参考例における「相似」には、図9に示すように、突条部21bを曲げたり、凹部24dを設けたりして、断面形状を微小に変化させることも含む。

【0052】

このように、小型車、中型車、大型車のフレーム部材2の断面形状を相似形状にすることにより、部位ごとに相似形状に形成した直線状の中間部材3に、共通の三次元曲げ加工装置を用いて三次元曲げ成形を施すことができるようになり、車体フレーム1を製造する工程が簡略化され、金型投資を著しく削減することができる。

【0053】

さらに他の参考例としては、小型車又は中型車の車体フレーム1のうち、強度・剛性を必要とする部位を、大型車の断面形状と置換して成形してもよい。また、大型車又は中型車の車体フレームのうちの一部を、レイアウト的な理由によって、小型車の断面形状と置換して成形してもよい。

【符号の説明】

【0054】

1 車体フレーム

2 フレーム部材

21 第1フレーム部材

22 第2フレーム部材

23 第3フレーム部材

24 第4フレーム部材

3 中間部材

50 三次元曲げ加工装置

S1 フレーム断面形状設定工程

S2 中間部材製造工程

S3 加工工程

S4 車体フレーム組立工程

【技術分野】

【0001】

本発明は、同一の大きさで外形デザインの異なる複数の車両の車体フレーム製造方法に関する。

【背景技術】

【0002】

車両の車体フレームは、複数のフレーム部材を溶接などで繋ぎ合わせることで構成されている。フレーム部材の製造方法としては、ロールフォーム成形や引き抜き成形やUO成形などの成形方法によって同一の断面形状が長手方向に連続するように直線状の部材(管材等)を形成した後に、三次元曲げ加工装置を用いて、車体の形状に合わせて直線状の部材に曲げ加工を施す方法がある。

【0003】

特許文献1には、支持ガイドで回転可能に保持された被加工材を上流側から逐次または連続的に押し出しながら、支持ガイドの下流側で曲げ加工を行う三次元曲げ加工装置が開示されている。このような三次元曲げ加工装置では、支持ガイドの下流側に設けられた可動ローラダイスで被加工材をクランプし、当該可動ローラダイスの位置や移動速度を制御しつつ、可動ローラダイスの入り側であり被加工材の外周に配置した高周波加熱装置を用いて、被加工材を局部的に塑性変形が可能な温度域でかつ焼入が可能な温度域に加熱し、加熱部に曲げモーメントを付与した後、急冷することにより、三次元曲げ加工を行っている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2007−83304号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

ところで、従来の自動車は、小型車、中型車、大型車等のように大きさが異なると、同じ部位(例えばピラーやサイドシル)を構成するフレーム部材であっても、フレーム部材の断面形状や長さや曲げ角度等が異なるのが通常であった。

さらに、小型車、中型車、大型車毎に外形デザイン(凹凸や丸み、角張ったり、湾曲する輪郭)が異なる複数の自動車(車種)を設定することが通常であり、同じ部位を構成するフレーム部材であっても、その外形デザインに対応したフレーム部材の断面形状や長さや曲げ角度等が異なるのが通常であった。

このように、自動車には、大きさが異なる場合のみならず、同じ大きさであっても外形デザインの異なる多数の車種が存在し、同じ部位を構成するフレーム部材が、車種の数だけ存在した。

【0006】

前記した三次元曲げ加工装置は、支持ガイドや可動ローラダイスを、加工する部材の断面形状に合わせる必要があるため、同一の大きさでも外形デザインの異なる車両を多種類生産する場合には、多数の三次元曲げ加工装置を用意する必要があり、生産コストの増大を招いていた。

【0007】

本発明は、これらの問題に鑑みて成されたものであり、同一の大きさで外形デザインの異なる車両を多種類生産する場合に、三次元曲げ加工装置の数を低減することが可能な車体フレーム製造方法を提供することを課題とする。

【課題を解決するための手段】

【0008】

本発明に係る車体フレーム製造方法は、同一の大きさで外形デザインの異なる複数の車両のそれぞれの車体フレームについて、前記車体フレームの各部位を構成するフレーム部材毎に、前記フレーム部材の断面形状を同一の形状に設定するフレーム断面形状設定工程と、前記フレーム部材毎に、前記フレーム断面形状設定工程で設定した断面形状で、前記フレーム部材の元となる直線状の中間部材を製造する中間部材製造工程と、三次元曲げ加工装置を用いて、前記直線状の中間部材に、前記車体フレームの各部位の形状に応じて三次元曲げ加工を施すことにより、前記フレーム部材を形成する三次元曲げ加工工程と、前記三次元曲げ加工工程で形成したフレーム部材を用いて、前記複数の車両に対応する前記車体フレームをそれぞれ組み立てる車体フレーム組立工程と、を備えることを特徴とする。

【0009】

ここで、「同一の大きさ」とは、一般的な車体サイズの区分であり、目安として、排気量が1500cc未満の大きさの車種を小型車、2500cc未満を中型車、それ以上を大型車とし、具体的な排気量が異なっていても、排気量の区分が同じであれば「同一の大きさ」とする。

本発明によれば、同一の大きさで外形デザインの異なる複数の車両のそれぞれの車体フレームについて、前記車体フレームの各部位を構成するフレーム部材毎に、前記フレーム部材の断面形状を同一の形状に設定するので、直線状の中間部材に曲げ加工を施して各フレーム部材を形成する際に、共通の三次元曲げ加工装置を用いることができる。そのため、同一の大きさで外形デザインの異なる複数の車両を、低投資で製造することが可能になる。

【0010】

また、前記三次元曲げ加工工程には、前記直線状の中間部材の所定部位に対する焼入工程が含まれるのが好ましい。

【0011】

このようにすれば、三次元曲げ加工の際に、同時に焼入を行うことができるので、生産効率を向上させることができる。また、所望の部位の強度を焼入によって強化することができるので、生産するフレーム部材のバリエーションを増やすことができる。

【発明の効果】

【0012】

本発明によれば、同一の大きさで外形デザインの異なる車両を多種類生産する場合に、三次元曲げ加工装置の数を低減することが可能な車体フレーム製造方法を提供することができる。

【図面の簡単な説明】

【0013】

【図1】中型車の車体フレームの斜視図である。

【図2】図1のI−I線における概略断面図である。

【図3】本実施形態に係る車体フレーム製造方法のフロー図である。

【図4】同一の大きさで外形デザインの異なる車両毎に、車体フレームの各部位において設定されたフレーム部材の断面形状を示す表である。

【図5】引き抜き成形装置の概略断面図である。

【図6】引き抜き工法を説明するための図面であり、(a)は図5のII−II線断面図、(b)は図5のIII−III線断面図である。

【図7】三次元曲げ加工装置の斜視図である。

【図8】フロントピラー乃至ルーフレールに対応する第1フレーム部材の側面図であり、(a)はセダンタイプ、(b)はワゴンタイプ、(c)はハッチバックタイプ、にそれぞれ対応している。

【図9】(a)は第1フレーム部材の変形例を示す断面図であり、(b)は第4フレーム部材の変形例を示す断面図である。

【図10】参考例であって、大きさの異なる車両毎に、車体フレームの各部位について設定されたフレーム部材の断面形状を示す表である。

【発明を実施するための形態】

【0014】

本発明の実施形態について、図面を参照して詳細に説明する。説明において、同一の要素には同一の番号を付し、重複する説明は省略する。本実施形態では、同一の大きさで、外形デザインが、例えばセダンタイプ、ワゴンタイプ、ハッチバックタイプ、のように異なる複数の車両の車体フレームを製造する場合を例にとって説明する。

【0015】

はじめに、本実施形態に係る車体フレーム製造方法によって製造する車体フレームの一例として、セダンタイプの車体フレームの構造を説明する。

図1は、セダンタイプの車体フレームの斜視図である。図2は、図1のI−I線における概略断面図である。

なお、図2では、説明の便宜上、ルーフパネルRPと、フロントドアFDと、フロアパネルFPと、その他のガーニッシュ及びシール部材と、を描き加えている。

【0016】

図1に示すように、車体フレーム1は、自動車の骨格をなす骨組部材であり、複数のフレーム部材2を組み合わせて構成されている。

車体フレーム1には、図示は省略するが、エンジン、トランスミッション、ドライブシャフト、タイヤなどの駆動機構が設置されるとともに、アウタパネル、ウィンドシールドなどの外装部材やシートなどの内装部材が設置される。

図1及び図2に示すように、車体フレーム1は、例えば、フロントウィンドウの左右両側に設置されるフロントピラー4、ルーフパネルRPの左右両側に設置されるルーフレール6、ドア開口部の下側に設置されるサイドシル8、フロアパネルFPの上方に設置されるフロアフレーム10、などの部位を有している。

【0017】

図2に示すように、フロントピラー4及びルーフレール6は、一本の長尺部材である第1フレーム部材21によって連続的に構成されている。第1フレーム部材21は、中空状の閉断面部21aと、この閉断面部21aから下方に突出する突条部21bと、を備えている。

第1フレーム部材21は、フロントピラー4及びルーフレール6の形状、つまり、自動車の外形形状に沿うように、前端部が側面視で上方に向かって凸となるように湾曲している(図8(b)参照)。

【0018】

また、サイドシル8は、サイドシルインナを構成する第2フレーム部材22と、サイドシルレインフォースメントを構成する第3フレーム部材23と、の2部材を組み合わせて構成されている。

第2フレーム部材22及び第3フレーム部材23は、両方とも、断面視で略コ字状に形成されており、その両端縁にはフランジ部22a,23aが形成されている。第2フレーム部材22及び第3フレーム部材23は、互いの開口部が向かい合わせになる状態で、フランジ部22a,23a同士を溶接固定することにより、全体形状として中空部材を構成している。

なお、第2フレーム部材22の底部22bには、車外側に向かってコ字状に突出する突部22cが長手方向に沿って延設されている。

【0019】

また、フロアフレーム10は、中空の長尺部材である第4フレーム部材24によって構成されている。

第4フレーム部材24は、断面視で略矩形状の中空部材である。第4フレーム部材24の上壁24aには、下方に向かって凹む凹部24bが長手方向に沿って延設されている。

なお、車体フレーム1のその他の部位も、他のフレーム部材2によって、所定の断面形状に形成されている。

【0020】

つぎに、本実施形態に係る車体フレーム製造方法について、図3乃至図8を参照して詳細に説明する。

図3は、本実施形態に係る車体フレーム製造方法のフロー図である。

本実施形態に係る車体フレーム製造方法は、同一の大きさ(例えば、排気量が1500cc未満の小型車)で外形デザインの異なる複数の自動車を、少ない装置で効率的に製造することを特徴としている。

図3に示すように、本実施形態に係る車体フレーム製造方法は、フレーム断面形状設定工程S1と、中間部材製造工程S2と、三次元曲げ加工工程S3と、車体フレーム組立工程S4と、を備えている。

【0021】

フレーム断面形状設定工程S1は、同一の大きさで外形デザインの異なる複数の自動車のそれぞれの車体フレーム1について、車体フレーム1の各部位を構成するフレーム部材2毎に、フレーム部材2の断面形状を同一の形状に設定する工程である。

【0022】

図4は、大きさの異なる車両毎に、車体フレームの各部位において設定されたフレーム部材の断面形状を示す表である。

例えば、排気量が1500cc未満の小型車において、セダンタイプの自動車とワゴンタイプの自動車とハッチバックタイプの自動車とを造り分けるに当たって、まず、セダンタイプのフロントピラー4及びルーフレール6に相当する部位の断面形状を、図2に示すように、前記した第1フレーム部材21の形状に設定する。

【0023】

つぎに、ワゴンタイプのフロントピラー4及びルーフレール6に相当する部位の断面形状を、図4に示すように、前記したセダンタイプの第1フレーム部材21と同一の断面形状に設定する。

【0024】

また、ハッチバックタイプのフロントピラー4及びルーフレール6に相当する部位の断面形状を、図4に示すように、前記したセダンタイプの第1フレーム部材21と同一の断面形状に設定する。

【0025】

そして、フロントピラー4及びルーフレール6と同様に、サイドシル8やフロアフレーム10などの他の部位を構成するフレーム部材2(第2乃至第nフレーム部材22,23,24・・・)についても、図4に示すように、セダンタイプのフレーム部材2の断面形状を設定し、さらに、セダンタイプの断面形状と同一の断面形状を、ワゴンタイプ及びハッチバックタイプに設定する。

これにより、同一の大きさで外形デザインの異なる自動車について、複数のフレーム部材2の基本的な断面形状の統一化(カタログ化)が図られる。

なお、本実施形態では、セダンタイプのフレーム部材2の断面形状を基本としたが、ワゴンタイプ又はハッチバックタイプのフレーム部材2の断面形状を基本にしてもよい。

【0026】

中間部材製造工程S2は、車体フレーム1の各部位を構成するフレーム部材2毎に、フレーム断面形状設定工程S1で設定した断面形状で、各フレーム部材2の元となる直線状の中間部材3を製造する工程である。

ここでは、第1フレーム部材21の中間部材3となる第1中間部材31を、引き抜き工法で製造する場合を例にとって説明する。

【0027】

図5は、引き抜き成形装置の概略断面図である。図6は、引き抜き工法を説明するための図面であり、(a)は図5のII−II線断面図、(b)は図5のIII−III線断面図である。

初めに、図5に示すように、引き抜き成形装置(図示省略)に、フレーム断面形状設定工程S1で設定した第1フレーム部材21の断面形状の外形に対応した挿通孔41aを有する超硬ダイス41をセットするとともに、断面円形状の管状部材3’(図6(a)参照)の内部に、フレーム断面形状設定工程S1で設定した第1フレーム部材21の断面形状の内形に対応した外周面を有する超硬プラグ42を、をセットする。

超硬ダイス41の挿通孔41aには、中間部材3の進行方向(引き抜き方向)に向かうほど狭くなるようにテーパが設けられている。また、超硬プラグ42は、中間部材3の進行方向に向かうほど細くなるテーパ形状に形成されている。

【0028】

次に、断面円形状の管状部材3’の内部に超硬プラグ42を設置した状態で、超硬ダイス41の挿通孔41aに管状部材3’を挿通する。

この状態で、超硬ダイス41の挿通孔41aから管状部材3’を引き抜くと、図5に示すように、超硬プラグ42が超硬ダイス41の挿通孔41aのテーパ部分に係止される。

そして、図6(b)に示すように、管状部材3’が、超硬ダイス41と超硬プラグ42との隙間から、フレーム断面形状設定工程S1で設定した第1フレーム部材21の断面形状となって直線状に引き出される。これを所定の長さで切断することにより、直線状の第1中間部材31を得る。第1中間部材31には、第1フレーム部材21の閉断面部21aに対応する閉断面部31aと、第1フレーム部材21の突条部21bに対応する突条部31bと、が形成されている。

【0029】

そして、同様の方法で、他のフレーム部材2に対応する中間部材3も作製する。

なお、フレーム部材2に対応する中間部材3の作製方法は、引き抜き工法に限定されるものではなく、ロールフォーム成形やUO成形や押し出し成形など、他の公知の成形方法を用いることができる。

また、中間部材3の断面形状が、溝方形状などの開断面形状である場合は、プレス成形などの成形方法を用いてもよい。

【0030】

本実施形態では、フレーム断面形状設定工程S1において、セダンタイプ、ワゴンタイプ、ハッチバックタイプ、のすべてのフレーム部材2の断面形状が部位毎に同一に設定されているので、製造される中間部材3は、車種(タイプ)によらず部位ごとに同一形状になる。

【0031】

図7は、三次元曲げ加工装置の斜視図である。なお、図7においては、作図の都合上、中間部材3及びフレーム部材2を円柱状に描いている。

三次元曲げ加工工程S3は、図7に示す三次元曲げ加工装置50を用いて、中間部材製造工程S2で製造した直線状の中間部材3に、車体フレーム1の各部位の形状に応じて三次元曲げ加工を施すことにより、フレーム部材2を形成する工程である。

【0032】

三次元曲げ加工装置50は、回転可能に保持された中間部材3を上流側から逐次または連続的に押し出しながら、下流側で曲げ加工を行う装置である。

図7に示すように、三次元曲げ加工装置50は、支持ガイド51と、可動ローラダイス52と、高周波加熱装置53と、冷却装置54と、を備えている。

【0033】

支持ガイド51は、中間部材3を回転可能に支持する装置である。支持ガイド51は、一対のガイドローラ51aを2組有しており、このガイドローラ51aの間に中間部材3を挟んで支持している。

【0034】

可動ローラダイス52は、中間部材3を所望の曲率に湾曲させる装置であり、支持ガイド51の下流側に配置されている。可動ローラダイス52は、中間部材3を挟持する一対のローラ52aと、この一対のローラ52aを支持するロボットアーム52bと、を有している。ロボットアーム52bによって、ローラ52aの向きを変化させることにより、中間部材3に曲げモーメントが付与されて、中間部材3が支持ガイド51を支点にして所望の方向に湾曲することとなる。

【0035】

高周波加熱装置53は、中間部材3を局部的に塑性変形が可能な温度域でかつ焼入が可能な温度域に加熱する装置である。高周波加熱装置53は、支持ガイド51と可動ローラダイス52との間に配置されている。高周波加熱装置53は、環状の加熱部53aと、加熱部53aを支持するロボットアーム53bと、を有している。支持ガイド51から下流側に送られてきた中間部材3を加熱部53aで加熱することにより、可動ローラダイス52の向きを変化させたときに加熱した部分が塑性変形し、所望の形状に湾曲する。

なお、高周波加熱装置53によって、中間部材3の任意の部分(例えばフロントピラー部分など)に焼入を行い、後述する冷却装置54で急冷することにより、フレーム部材2の強度を部分的に増加させることができる。

【0036】

冷却装置54は、中間部材3を冷却する装置であり、可動ローラダイス52の近傍に配置されている。加熱されて曲げ加工された中間部材3を冷却装置54で冷却(急冷)する熱処理を施すことによって、任意の形状に三次元曲げ加工されたフレーム部材2が完成する。

【0037】

図8は、フロントピラー乃至ルーフレールに対応する第1フレーム部材の側面図であり、(a)はセダンタイプ、(b)はワゴンタイプ、(c)はハッチバックタイプ、にそれぞれ対応している。

三次元曲げ加工工程S3では、図8(a)乃至(c)に示すように、三次元曲げ加工装置50を用いて、第1中間部材31(図6参照)に曲げ加工を施して、第1フレーム部材21を製造する。

例えば、セダンタイプの小型車に対応する第1フレーム部材21Aは、図8(a)に示すように、前端側から後端側にかけて、上方に凸となるように全体的に湾曲した状態に曲げ加工される。

【0038】

また、例えばワゴンタイプの小型車に対応する第1フレーム部材21Bは、図8(b)に示すように、前端側だけが下方に向かって湾曲するように曲げ加工され、後端側はほとんど直線状に形成される。また、中型車の第1フレーム部材21Bは、大型車の第1フレーム部材21Aに比較して若干短く形成されている。

【0039】

また、例えばハッチバック式の小型車に対応する第1フレーム部材21Cは、図8(c)に示すように、大型車の第1フレーム部材21Aよりも大きな曲率で、上方に凸となるように全体的に湾曲した状態に曲げ加工される。また、小型車の第1フレーム部材21Cは、中型車の第1フレーム部材21Bに比較して若干短く形成されている。

【0040】

ここで、三次元曲げ加工装置50の支持ガイド51のガイドローラ51a及び可動ローラダイス52のローラ52aは、中間部材3をしっかりと挟持できるように、中間部材3の外形に対応した形状に形成されている。そのため、仮に、外形デザインの異なる自動車の車体フレーム1の各部位を構成するフレーム部材2の断面形状が共通に形成されていなければ、外形デザインの異なる自動車ごとに、三次元曲げ加工装置50を用意するか、もしくは、支持ガイド51のガイドローラ51a及び可動ローラダイス52のローラ52aを外形デザインの異なる自動車ごとに取り替える必要がある。

しかしながら、本実施形態に係る車体フレーム製造方法においては、同一の大きさで外形デザインの異なる複数の自動車において、車体フレーム1の部位毎に、フレーム部材2の断面形状が同一の形状に設定されているので、外形デザインの異なる自動車の車体フレーム1を製造する際に、三次元曲げ加工装置50を新たに用意したり、ローラ51a,52aを交換する必要がない。

【0041】

このような方法により、各フレーム部材2に対応する断面形状に形成した中間部材3に、曲げ加工を施すことにより、セダンタイプ、ワゴンタイプ、ハッチバックタイプのそれぞれに対応した複数のフレーム部材2を製造する。

【0042】

車体フレーム組立工程S4は、三次元曲げ加工工程S3で製造した複数のフレーム部材2を用いて、図1に示すような車体フレーム1を組み立てる工程である。

すなわち、複数のフレーム部材2を、スポット溶接などによって互いに溶接接合することによりセダンタイプ、ワゴンタイプ、ハッチバックタイプに対応する車体フレーム1をそれぞれ製造する。

【0043】

以上より、本実施形態に係る車体フレーム製造方法によれば、同一の大きさで外形デザインの異なる複数の自動車のそれぞれの車体フレーム1について、車体フレーム1の各部位を構成するフレーム部材2毎に、フレーム部材2の断面形状を同一の形状に設定するので、直線状の中間部材3に曲げ加工を施して各フレーム部材2を形成する際に、共通の三次元曲げ加工装置50を用いることができる。そのため、同一の大きさで外形デザインの異なる複数の自動車を、金型レスで、低投資で製造することが可能になる。

【0044】

以上、本発明の実施形態について図面を参照して詳細に説明したが、本発明はこれに限定されるものではなく、発明の主旨を逸脱しない範囲で適宜変更可能である。

【0045】

例えば、本実施形態では、同一の大きさで外形デザインの異なる複数の車両のフレーム部材2の断面形状を同一の形状に設定したが、三次元曲げ加工装置50によって、フレーム部材2を製造した後に、断面形状を変更することも可能である。

【0046】

図9は、フレーム部材の変形例を示す断面図である。

例えば、図9(a)に示すように、第1フレーム部材21の突条部21bを、垂直になるように変形してもよい。

また、図9(b)に示すように、第4フレーム部材24の底壁24cに、上向きに凹む(内側に凸となる)凹部24dを形成してもよい。

これにより、基本断面をベースにして設備投資をほとんど必要とすることなく断面形状をアレンジすることができ、設計自由度が向上する。

【0047】

また、本発明は、同一の大きさで外形デザインの異なる複数の車両を製造する場合に適用されるが、若干の変更を加えることにより、大きさの異なる複数の車両を製造する場合にも適用することが可能である。

【0048】

図10は、参考例であって、大きさの異なる車両毎に、車体フレームの各部位について設定されたフレーム部材の断面形状を示す表である。

参考例に係る車体フレーム製造方法は、フレーム断面形状設定工程が、前記した実施形態と異なっている。以下、前記した実施形態と異なる部分について主に説明する。

【0049】

例えば、互いに大きさの異なる小型車と中型車と大型車とを製造するに際して、まず、中型車のフロントピラー4及びルーフレール6(図1参照)に相当する部位の断面形状を、図10に示すように、前記した第1フレーム部材21(図2参照)の形状に設定する。

つぎに、小型車のフロントピラー4及びルーフレール6に相当する部位の断面形状を、図10に示すように、前記した中型車の第1フレーム部材21と相似形状であって、縮小した形状に設定する。

また、大型車のフロントピラー4及びルーフレール6に相当する部位の断面形状を、図10に示すように、前記した中型車の第1フレーム部材21と相似形状であって、拡大した形状に設定する。

【0050】

そして、フロントピラー4及びルーフレール6と同様に、サイドシル8やフロアフレーム10などの他の部位を構成するフレーム部材2(第2乃至第nフレーム部材22,23,24・・・)についても、図10に示すように、中型車のフレーム部材2の断面形状を設定し、さらに、中型車の断面形状と共通の断面形状を、小型車及び大型車に設定する。

これにより、大きさの異なる自動車について、複数のフレーム部材2の基本的な断面形状の統一化(カタログ化)が図られる。

なお、本実施形態では、中型車のフレーム部材2の断面形状を基本としたが、小型車又は大型車のフレーム部材2の断面形状を基本にしてもよい。

【0051】

なお、参考例における「相似」には、図9に示すように、突条部21bを曲げたり、凹部24dを設けたりして、断面形状を微小に変化させることも含む。

【0052】

このように、小型車、中型車、大型車のフレーム部材2の断面形状を相似形状にすることにより、部位ごとに相似形状に形成した直線状の中間部材3に、共通の三次元曲げ加工装置を用いて三次元曲げ成形を施すことができるようになり、車体フレーム1を製造する工程が簡略化され、金型投資を著しく削減することができる。

【0053】

さらに他の参考例としては、小型車又は中型車の車体フレーム1のうち、強度・剛性を必要とする部位を、大型車の断面形状と置換して成形してもよい。また、大型車又は中型車の車体フレームのうちの一部を、レイアウト的な理由によって、小型車の断面形状と置換して成形してもよい。

【符号の説明】

【0054】

1 車体フレーム

2 フレーム部材

21 第1フレーム部材

22 第2フレーム部材

23 第3フレーム部材

24 第4フレーム部材

3 中間部材

50 三次元曲げ加工装置

S1 フレーム断面形状設定工程

S2 中間部材製造工程

S3 加工工程

S4 車体フレーム組立工程

【特許請求の範囲】

【請求項1】

同一の大きさで外形デザインの異なる複数の車両のそれぞれの車体フレームについて、前記車体フレームの各部位を構成するフレーム部材毎に、前記フレーム部材の断面形状を同一の形状に設定するフレーム断面形状設定工程と、

前記フレーム部材毎に、前記フレーム断面形状設定工程で設定した断面形状で、前記フレーム部材の元となる直線状の中間部材を製造する中間部材製造工程と、

三次元曲げ加工装置を用いて、前記直線状の中間部材に、前記車体フレームの各部位の形状に応じて三次元曲げ加工を施すことにより、前記フレーム部材を形成する三次元曲げ加工工程と、

前記三次元曲げ加工工程で形成したフレーム部材を用いて、前記複数の車両に対応する前記車体フレームをそれぞれ組み立てる車体フレーム組立工程と、

を備えることを特徴とする車体フレーム製造方法。

【請求項2】

前記三次元曲げ加工工程には、前記直線状の中間部材の所定部位に対する焼入工程が含まれることを特徴とする請求項1に記載の車体フレーム製造方法。

【請求項1】

同一の大きさで外形デザインの異なる複数の車両のそれぞれの車体フレームについて、前記車体フレームの各部位を構成するフレーム部材毎に、前記フレーム部材の断面形状を同一の形状に設定するフレーム断面形状設定工程と、

前記フレーム部材毎に、前記フレーム断面形状設定工程で設定した断面形状で、前記フレーム部材の元となる直線状の中間部材を製造する中間部材製造工程と、

三次元曲げ加工装置を用いて、前記直線状の中間部材に、前記車体フレームの各部位の形状に応じて三次元曲げ加工を施すことにより、前記フレーム部材を形成する三次元曲げ加工工程と、

前記三次元曲げ加工工程で形成したフレーム部材を用いて、前記複数の車両に対応する前記車体フレームをそれぞれ組み立てる車体フレーム組立工程と、

を備えることを特徴とする車体フレーム製造方法。

【請求項2】

前記三次元曲げ加工工程には、前記直線状の中間部材の所定部位に対する焼入工程が含まれることを特徴とする請求項1に記載の車体フレーム製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−126303(P2011−126303A)

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願番号】特願2009−283731(P2009−283731)

【出願日】平成21年12月15日(2009.12.15)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成23年6月30日(2011.6.30)

【国際特許分類】

【出願日】平成21年12月15日(2009.12.15)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]