車体フロント部構造

【課題】 広い範囲で高度な外観品質を確保しつつ、限られた変形量でより効率よく衝撃を吸収可能に調整し易い車体フロント部構造を提供する。

【解決手段】 車体10のフロントウインドウ11の下方に配設される車体フロント部構造20であり、フロントウインドウ11とフロントバンパー12との間に配設されて車体外表面を構成する車体外板13と、車体外板13と対向して内側に配置されて車体10に固定された受け材21と、車体外板13と受け材21との間に配置されて車体外板13から受け材21側に作用する衝撃を吸収する衝撃吸収体23とを備えている。

【解決手段】 車体10のフロントウインドウ11の下方に配設される車体フロント部構造20であり、フロントウインドウ11とフロントバンパー12との間に配設されて車体外表面を構成する車体外板13と、車体外板13と対向して内側に配置されて車体10に固定された受け材21と、車体外板13と受け材21との間に配置されて車体外板13から受け材21側に作用する衝撃を吸収する衝撃吸収体23とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、乗用車等のエンジンフード、トラック、バス等のフロントパネルなど、フロントウインドウ下方の車体外表面側に配設される車体フロント部構造に関する。

【背景技術】

【0002】

従来、衝突の際の衝撃を吸収するために、各種の衝撃吸収構造が提案されている。

【0003】

例えば、下記特許文献1には、自らの変形によって衝突物体の運動エネルギーを吸収する衝撃吸収体構造であって、衝撃吸収体の変形量とこの衝撃吸収体が吸収する運動エネルギーとの関係を特定の関係にしたものが提案されている。

【0004】

また、下記特許文献2には、複数の薄肉リムにより格子状に形成され、衝撃時に塑性変形して衝撃エネルギーを吸収可能な衝撃吸収部を備え、初期と終期における荷重と変位量との関係が特定の関係となる車両用衝撃吸収体が提案されている。

【0005】

しかし、これらは室内側の一部の狭い領域に配置されて乗員に加わる衝撃を吸収するための構造であり、車体外表面に歩行者等が接触した際、歩行者等に加わる衝撃を吸収するように広い範囲に配置される構造とは相違する。

【0006】

一方、車体外表面に歩行者等が接触した際の衝撃を吸収するための構造も種々知られており、エンジンフード等の車体フロント部において衝撃を吸収する構造も提案されている。

【0007】

しかしながら、車体外表面、特に、車体フロント部では、限られた変形可能な空間において衝撃力を十分に吸収可能であると同時に、広い範囲で高度な外観品質を確保可能であることが要求される。ところが、これらを十分に満足出来る程度の構造は得にくく、特に、トラック等のキャブオーバー車両に至っては、フロントパネルが乗用車のエンジンフード等に比べて急勾配に配設されているため、十分に衝撃を吸収できる構造を得ることが容易でなかった。

【特許文献1】特開2003−97620号公報

【特許文献2】特開2005−153632号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで、この発明は、広い範囲で高度な外観品質を確保しつつ、限られた変形量でより効率よく衝撃を吸収可能に調整し易い車体フロント部構造を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決する請求項1に記載の発明は、車体のフロントウインドウの下方に配設される車体フロント部構造であって、前記フロントウインドウとフロントバンパーとの間に配設されて車体外表面を構成する車体外板と、該車体外板と対向して内側に配置されて前記車体に固定された受け材と、前記車体外板と前記受け材との間に配置されて前記車体外板から受け材側に作用する衝撃を吸収する衝撃吸収体とを備えたことを特徴とする。

【0010】

請求項2に記載の発明は、請求項1に記載の構成に加え、前記車体外板が樹脂と充填材との樹脂複合材の成形体であることを特徴とする。

【0011】

請求項3に記載の発明は、請求項2に記載の構成に加え、前記車体外板が前記フロントウインドウとバンパーとの間に略上下方向に沿って配設されるフロントパネルであることを特徴とする。

【0012】

請求項4に記載の発明は、請求項2に記載の構成に加え、前記車体外板が略前後方向に沿って配設されるエンジンフードであることを特徴とする。

【0013】

請求項5に記載の発明は、請求項2乃至4の何れか一つに記載の構成に加え、前記車体外板が−40℃〜140℃の温度範囲において20×10−6/℃以下の線膨張係数を有することを特徴とする。

【0014】

請求項6に記載の発明は、請求項1乃至5の何れか一つに記載の構成に加え、前記衝撃吸収体が一定断面の複数の柱状体及び/又は板状体を前記車体外板と前記受け材との対向方向に沿って配設してなることを特徴とする。

【0015】

請求項7に記載の発明は、請求項1乃至5の何れか一つに記載の構成に加え、前記衝撃吸収体は、断面積が前記車体外板と前記受け材との対向方向に沿って増加又は減少する形状の複数の柱状体及び/又は板状体を、前記対向方向沿って配設してなることを特徴とする。

【0016】

請求項8に記載の発明は、請求項6又は7に記載の構成に加え、複数の前記柱状体及び/又は板状体間が、他の板状体により連結されていることを特徴とする。

【0017】

請求項9に記載の発明は、請求項6乃至8の何れか一つに記載の構成に加え、前記複数の柱状体及び/又は板状体の一部が、他のものより短く形成され、前記車体外板又は受け材から離間して配置されていることを特徴とする。

【0018】

請求項10に記載の発明は、請求項1乃至5の何れか一つに記載の構成に加え、前記衝撃吸収体が前記車体外板側に突出する山部と前記受け材側に凹む谷部とが繰り返される波型板状体からなることを特徴とする。

【0019】

請求項11に記載の発明は、請求項1乃至5の何れか一つに記載の構成に加え、前記衝撃吸収体が中空構造を有し、前記車体外板と前記受け材との対向方向の一方側から他方側に向けて突出する壁部と、前記他方側に対向する対向面部とを有し、前記壁部には前記対向方向に沿って細長形状に形成された開口部と、前記対向方向に沿って該壁部の他の部位より張出して形成された張出部とを備えることを特徴とする。

【0020】

請求項12に記載の発明は、請求項1乃至11の何れか一つに記載の構成に加え、前記衝撃吸収体は、熱可塑性樹脂の成形体からなることを特徴とする。

【0021】

請求項13に記載の発明は、請求項1乃至12の何れか一つに記載の構成に加え、前記衝撃吸収体は、発泡樹脂の成形体からなることを特徴とする。

【0022】

請求項14に記載の発明は、請求項1乃至13の何れか一つに記載の構成に加え、前記衝撃吸収体と前記受け材とが一体に形成されていることを特徴とする。

【発明の効果】

【0023】

請求項1に記載の発明によれば、車体外板に対向して受け材が配置され、この受け材と車体外板との間に衝撃吸収体が配置されているので、車体外板に歩行者等が接触した場合、車体外板が変形して衝撃が吸収されると共に、車体外板と受け材との間で衝撃吸収体が圧縮されることにより衝撃が吸収される。そのため、車体外板、衝撃吸収体、及び受け材を組合わせて調整することにより、限られた変形量で効率よく衝撃を吸収可能に調整し易い。しかも、受け材が車体外板の内側に配置されて車体に固定されており、この車体外板と受け材との間に衝撃吸収体が配置されるため、車体外板の形状に制約が生じ難く、車体外板の広い範囲で高度な外観品質を容易に確保することができる。

【0024】

請求項2乃至4に記載の発明によれば、車体外板が樹脂と充填材との樹脂複合材の成形体であるので、軽量で強度を確保し易いと共に任意の形状に精度よく成形し易い。そのため、車体外板の肉厚や形状等を調整することにより、重量を抑えて所望の剛性や耐衝撃性を実現することが可能で、車体外板による所望の衝撃吸収特性を得やすい。

【0025】

請求項5に記載の発明によれば、車体外板は、−40℃〜140℃の温度範囲において20×10−6/℃以下の線膨張係数を有するので、車体に装着した状態で使用時の温度変化による車体外板の伸縮を小さく抑えることができる。そのため、車体外表面の広い範囲を覆う車体外板を一体に形成していても、隣接する車体部品との間に温度変化による伸縮を吸収するための間隙を大きく設ける必要がなくて間隙を小さくすることができ、装着後に優れた外観品質を確保することが可能である。

【0026】

請求項6乃至11の何れか一つに記載の発明によれば、衝撃吸収体が所定の形状を有しているので、各形状に応じた衝撃吸収特性を得ることにより、荷重と変位量との関係を所望の関係に調整し易い。

【0027】

その場合、請求項7に記載の発明では、衝撃吸収体の断面積が車体外板と受け材との対向方向に沿って増加又は減少し、また、請求項9に記載の発明によれば、柱状体及び/又は板状体の一部が車体外板又は受け材から離間して配置されるので、衝撃吸収時の初期における衝撃の吸収量を小さくでき、初期の衝撃を小さくして、中期或いは後期に大きくすることができる。

【0028】

請求項12に記載の発明によれば、衝撃吸収体は熱可塑性樹脂の成形体からなるので、所望の形状に精度よく成形することが容易であるため、所望の衝撃吸収特性を精度よく得やすい。

【0029】

請求項13に記載の発明によれば、衝撃吸収体が発泡樹脂の成形体からなるので、発泡率等により強度を低く調整することが可能で、車体外板の広い面積に衝撃吸収材を配置しても適度な衝撃吸収特性を得ることができる。そのため、複数の柱状体や板状体を互いに離間して複数配置するものに比べ、広い範囲で均一な衝撃吸収特性を得易い。

【0030】

請求項14に記載の発明によれば、衝撃吸収体と受け材とが一体に形成されているので、これらの製造及び組付けをより容易にすることが可能である。

【発明を実施するための最良の形態】

【0031】

以下、この発明の実施の形態を説明する。

[実施の形態1]

【0032】

図1乃至図5はこの実施の形態1を示す。

【0033】

図において、符号10はトラックの車体であり、車体フロント部の外表面には、上方に配設されたフロントウインドウ11と下方に配設されたバンパー12との間に、フロントウインドウ11と連続するように略上下方向に配設された車体外板としてのフロントパネル13を備え、その下部にヘッドライト14及びフロントグリル15を備えている。

【0034】

車体フロント部の図示しない内部には、車体フレームに接合された支柱やパネル等によりキャブ本体が配設されると共に、各種の内装部品17が配設されている。そして、図示しないキャブ本体や内装部品17とフロントパネル13との間には間隙18が形成されている。

【0035】

この実施の形態1では、この間隙18をフロントパネル13と共に利用し、車体外表面に歩行者等が接触した際の衝撃を吸収するための衝撃吸収構造20が構成されている。

【0036】

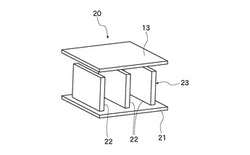

この衝撃吸収構造20では、図2及び図3に示すように、車体外表面にフロントパネル13が配設され、このフロントパネル13と対向して所定距離離間するように受け材21が間隙18内に配置され、間隙18内のフロントパネル13と受け材21との間に、衝撃吸収体23が配置されている。

【0037】

まず、フロントパネル13は、車体外表面として露出される部分であると共に、歩行者が接触した際に最初に衝撃を受ける部分である。そのため、平滑性、耐久性等の外観品質が確保される必要があると共に、変形により衝撃吸収可能に構成されている必要がある。

【0038】

このフロントパネル13は、フロントウインドウ11とバンパー12との間の少なくとも車幅全幅で一体に形成されており、周縁側の複数位置で図示しないキャブ本体に固定されている。これにより、衝撃を受けた際、変形による衝撃吸収作用を得易くでき、また、フロントパネル13の接合部を少なくして外観品質を確保し易くできる。

【0039】

このようなフロントパネル13は、金属、セラミックス、又は樹脂などにより形成することができる。樹脂としては、例えば、熱可塑性樹脂、熱可塑性樹脂複合材、熱硬化性樹脂、又はFRP、SMC等の熱硬化性樹脂複合材などを挙げることができる。ここでは、樹脂と充填材との複合材が好ましく、熱可塑性樹脂複合材が更に好ましい。

【0040】

熱可塑性樹脂としては、PC(ポリカーボネート)、PBT(ポリブチレンテレフタレート)、PET(ポリエチレンテレフタレート)、PA(ポリアミド)、PPE(ポリフェニレンエーテル)、PS(ポリスチレン)、ABS、ASA、ポリエーテルイミド、PP(ポリプロピレン)、PVC(ポリ塩化ビニル)などの熱可塑性樹脂、PC/PBT、PC/PET、PC/ABS、PPE/PS、PPE/PA、PPE/PPなどの熱可塑性樹脂アロイなどが挙げられる。

【0041】

充填材としては、ガラスビーズ、ガラスフレーク、ガラス繊維、ミルドファイバー等のガラス系充填材、カーボン繊維、グラファイト繊維、カーボンナノチューブ等のカーボン系充填材、マイカ、タルク、シリカ、炭酸カルシウム、クレー等の鉱物系充填材、ウォラストナイト等のウィスカー系充填材、金属箔、金属繊維等の金属系充填材などが挙げられる。

【0042】

特に、軽量であると共に、寸法安定性、剛性、及び耐衝撃性に優れるという理由で、熱可塑性樹脂とガラス繊維との複合材が好適であり、この実施の形態1では、樹脂とガラス繊維との熱可塑性樹脂複合材によりフロントパネル13が形成されている。

【0043】

また、製造方法としては、圧縮成形、射出成形、中空成形、発泡成形、積層等が挙げられ、熱可塑性樹脂複合材の場合、圧縮成形が好ましい。

【0044】

樹脂により形成されたフロントパネル13では、鋼板等に比べて、軽量で十分な強度を確保し易いと共に任意の形状に精度よく成形し易い。そのため、フロントパネル13の肉厚や形状等を調整することにより、重量を抑えて所望の剛性や耐衝撃性を実現することが可能で、フロントパネル13による所望の衝撃吸収特性を得ることができる。更に、熱可塑性樹脂複合材とすると、熱硬化性樹脂複合材等に比べて成形が容易である。

【0045】

また、フロントパネル13は、線膨張係数が出来るだけ小さいものが好ましく、このフロントパネル13は−40℃〜140℃の温度範囲において20×10−6/℃以下の線膨張係数を有している。これにより、車体に装着した状態で使用時に温度変化を受けても変形を小さく抑えることができるので、隣接する車体部品との間に温度変化による伸縮を吸収するための間隙を大きく設ける必要がなくて間隙を小さくすることができ、装着後に外観品質を確保することができる。

【0046】

次に、受け材21は、衝撃吸収体23を内側から支持し、負荷される荷重を受ける部材である。

【0047】

この受け材21の形状は、フロントパネル13に対向するものであれば特に限定されるものではなく、間隙18の形状或いは衝撃吸収体23の形状等により適宜選択することができる。例えば、板状体であっても、棒状体、帯状体を複数配置したものであってもよい。

【0048】

なお、車両のフロントパネル13に対向する部位に、衝撃吸収体23を支持可能な構成部材、例えば、キャブ本体の支柱、リブ、補強材、パネル等が存在する場合には、その構成部材を受け材21として使用することも可能である。

【0049】

また、この受け材21としては、フロントパネル13と同様に一体に形成されていてもよいが、複数個の受け材21からなっていてもよい。その場合、互いに隣接する受け材21間が結合されてキャブ本体に固定されているのが好ましい。

【0050】

更に、この受け材21を構成する材料としては、衝撃吸収体23から負荷される荷重により容易に変形しない強度を有する限り、適宜選択することができる。

【0051】

この実施の形態1では、受け材21はフロントパネル13と対向する複数の平坦な板状体から構成されており、図4に示すように、互いに接合された状態で、図示しないキャブ本体に固定されている。

【0052】

次に、衝撃吸収体23は、フロントパネル13から受け材21側に作用する衝撃を吸収する部材である。

【0053】

この実施の形態1では、一定断面の複数の板状体22をフロントパネル13と受け材21との対向方向に配置することにより形成されている。ここでは、各板状体22がフロントパネル13及び受け材21にそれぞれ略直交する方向で配置されており、隣接する板状体22同士が略平行となるよう所定ピッチで配置されている。

【0054】

この衝撃吸収体23は、フロントパネル13から衝撃が加わると、変形或いは破壊されることにより衝撃吸収作用が得られるように構成されている。

【0055】

このような衝撃吸収体23は、金属、セラミックス、又は樹脂などにより形成することができ、樹脂としては、熱可塑性樹脂、熱可塑性樹脂の複合材、熱硬化性樹脂、又はFRP、SMC等の熱硬化性樹脂複合材などが挙げられる。ここでは、成形の際の形状の自由度、生産性、リサイクル性の観点から熱可塑性樹脂又は樹脂と充填材との熱可塑性樹脂複合材が好ましい。

【0056】

熱可塑性樹脂としては、PC、PBT、PET、PA、PPE、PS、ABS、ASA、ポリエーテルイミド、PP、PVCなどの熱可塑性樹脂、PC/PBT、PC/PET、PC/ABS、PPE/PS、PPE/PA、PPE/PPなどの熱可塑性樹脂アロイなどが挙げられる。

【0057】

充填材としては、ガラスビーズ、ガラスフレーク、ガラス繊維、ミルドファイバー等のガラス系充填材、カーボン繊維、グラファイト繊維、カーボンナノチューブ等のカーボン系充填材、マイカ、タルク、シリカ、炭酸カルシウム、クレー等の鉱物系充填材、ウォラストナイト等のウィスカー系充填材、金属箔、金属繊維等の金属系充填材などが挙げられる。

【0058】

衝撃吸収体23を該樹脂で形成すれば、成形性、剛性、耐衝撃性のバランスを確保できて好ましく、この実施の形態1では、PC/PBTにより形成されている。

【0059】

製造方法としては、圧縮成形、射出成形、中空成形、発泡成形、積層等が挙げられ、熱可塑性樹脂の場合、成形の際の形状の自由度と生産性の観点から射出成形が好ましい。

【0060】

このような衝撃吸収体23では、成形により精度よく形状を調整することが可能であるため、所望の強度を精度よく得ることが可能である。

【0061】

また、これらの衝撃吸収体23は受け材21と連結した一体構造とすることができる。その場合、全ての衝撃吸収体23を一つの受け材21に一体に形成してもよく、受け材21と衝撃吸収体23とが一体に連続した複数のブロックとして形成してもよい。このように受け材21と衝撃吸収体23とを一体にすれば、製造及び組付けをより容易にすることが可能である。

【0062】

以上のような衝撃吸収構造20を備えた車体フロント部では、フロントパネル13と対向して受け材21が配置され、フロントパネル13と受け材21との間に衝撃吸収体23が配置されているので、歩行者等がフロントパネル13に接触した場合、フロントパネル13が変形して衝撃が吸収されると共に、フロントパネル13と受け材21との間で衝撃吸収体23が圧縮されて変形或いは破壊されることにより衝撃が吸収される。

【0063】

そのため、フロントパネル13及び衝撃吸収体23、受け材21を組み合わせて調整することにより、限られた変形量で効率よく衝撃を吸収可能に調整することができる。これにより十分な衝撃吸収特性を得易く、歩行者の頭部への衝撃を軽減でき、頭部障害値(HIC値)を小さくすることが可能である。

【0064】

ここでは、フロントパネル13、受け材21、及び衝撃吸収体23のそれぞれの強度等を精度よく調整することが容易であるため、例えば次のように設定することができる。

【0065】

フロントパネル13は、衝撃吸収時に変形が増加するに従って応力が増加する設定とする。衝撃吸収体23は衝撃吸収時に変形が小さい時点で応力が大きく、変形が増大するに従って応力が減少する設定とする。受け材21は車体に直接固定し、変形しない設定とする。

【0066】

このように設定すると、歩行者がフロントパネル13に接触した際、衝撃吸収時の初期乃至中期では、主として衝撃吸収体23による衝撃吸収作用が得られ、継続的に中期乃至後期では主としてフロントパネル13による衝撃吸収作用が得られる。

【0067】

この関係は、図5のように、荷重と変形との関係(F−S曲線)で示すことができる。図5中、A1はフロントパネル13による荷重と変形との関係を示し、A2は衝撃吸収体23による荷重と変形との関係を示す。

【0068】

フロントパネル13と衝撃吸収体23とを併用した場合の荷重と変形との関係は、A1とA2の総和としてA3で示される。ここでは衝撃吸収時の初期の段階L1におけるA3の勾配を大きくでき、さらに継続する段階L2におけるA3の変化を小さくできる。そのため、衝撃を受けた際の荷重と変形との関係(F−S曲線)をより矩形に近づけることができる。これにより、変形量が小さい場合でも、頭部衝撃値(HIC値)をより低い値に制御することができ、例えば、1000以下の値を実現することが可能となる。

【0069】

また、このような構造であれば、フロントパネル13の背後に間隙18が存在し、その間隙18に受け材21と衝撃吸収体23とを配置できれば、有効な衝撃吸収特性を得ることが可能であるため、トラック、バス等のキャブオーバー車両においてフロント部の有効な衝撃吸収特性を実現できる。

【0070】

しかも、このような衝撃吸収構造20を備えた車体フロント部によれば、受け材21がフロントパネル13の内側に配置されて車体に固定されており、このフロントパネル13と受け材21との間に衝撃吸収体23が配置されるため、十分な衝撃吸収特性を達成してもフロントパネル13の形状に制約が生じ難く、フロントパネル13の広い範囲で高度な外観品質を容易に確保することができる。

【0071】

なお、上記実施の形態1では、衝撃吸収体23として、一定断面の複数の板状体22を設けた例について説明したが、図6に示すように、一定断面の複数の柱状体25からなる衝撃吸収体23を用いることも可能である。このような衝撃吸収体23であっても、衝撃吸収時には複数の板状体22と同様に変形又は破壊されることにより、同様の衝撃吸収特性が得られる。

【0072】

また、上記実施の形態1では、車体外板としてトラックの車体10のフロントパネル13に適用した例について説明したが、特に限定されるものではなく、例えば、バス等の他のキャブオーバ型車両のフロントパネルであっても同様に適用可能である。

[実施の形態2]

【0073】

図7はこの発明の実施の形態2を示す。ここでは、実施の形態1と同様の衝撃吸収構造20を乗用車の車体27に適用している。

【0074】

この衝撃吸収構造20は、乗用車の車体27に略前後方向に沿って配設される車体外板としてのエンジンフード28と、該エンジンフード28の略全面に対向する板状の受け材21と、この受け材21とエンジンフード28との間に衝撃吸収体23とを備えている。

【0075】

ここでは、エンジンフード28及び受け材21はそれぞれ一体に形成されており、受け材21はエンジンフード28の周縁部28aに固定されている。また、衝撃吸収体23は実施の形態1或いは後述する各実施の形態と同様のものを使用することができる。

【0076】

このようにして乗用車の車体27に適用した場合であっても、実施の形態1のトラックの車体10のフロントパネル13と同様に、衝撃を受けた際にエンジンフード28の変形により衝撃が吸収されると共に、エンジンフード28と受け材21との間で衝撃吸収体23が圧縮されることにより衝撃を吸収することができる。そのため、少ない変形量で効率よく衝撃を吸収することが可能であり、実施の形態1のその他の効果を同様に得ることが可能である。

[実施の形態3]

【0077】

図8は、この発明の実施の形態3の衝撃吸収構造の一部を示す。この図8ではフロントパネル13を省略して示している。

【0078】

この実施の形態3の衝撃吸収構造20では、ウレタン等の発泡樹脂により成形された複数の柱状体31が、フロントパネル13と受け材21との対向方向全長において一定断面形状を有しており、各柱状体31が対向方向に沿って配設されて衝撃吸収体23が構成されている。

【0079】

その他は、実施の形態1の変形例の柱状体25と同様である。

【0080】

このような構成の衝撃吸収構造20であっても、フロントパネル13から受け材21側に作用する衝撃力等を、発泡樹脂からなる柱状体31が圧縮変形されることにより吸収することが可能であり、実施の形態1と同様の効果が得られる。それと共に、衝撃吸収体23が発泡樹脂の成形体であるので、発泡率等により強度等を低く調整可能である。そのため、車体外板の広い面積に衝撃吸収材を配置しても適度な衝撃吸収特性を得ることができ、複数の柱状体や板状体を互いに離間して複数配置する衝撃吸収体23に比べ、広い範囲で均一な衝撃吸収特性を得易い。

【0081】

なお、この実施の形態3では、発泡樹脂を所定の柱状体31として衝撃吸収体23を構成したが、形状は特に限定されるものではなく、例えば図9に示すように、フロントパネル13と受け材21との対向方向に沿って穿設され、柱状体31の略全長を貫通した縦孔32を備えた形状とすることも可能である。このような形状とすれば、発泡樹脂からなる柱状体31の圧縮に要する力を低下させ易く、衝撃吸収特性を調整し易い。

[実施の形態4]

【0082】

図10はこの発明の実施の形態4の衝撃吸収構造を示す。

【0083】

この実施の形態3の衝撃吸収構造20では、衝撃吸収体23が対向方向沿って配設された複数の板状体34からなり、各板状体34横断面の面積がフロントパネル13と受け材21との対向方向に沿ってフロントパネル13側から増加する形状を有している。その他は実施の形態1と同様である。

【0084】

このような構成の衝撃吸収構造20であっても、フロントパネル13から受け材21側に作用する衝撃力等を、各板状体34の変形或いは破壊により吸収することが可能で、実施の形態1と同様の効果を得ることができる。

【0085】

しかも、ここでは各板状体34横断面の面積が前記の対向方向に沿って増加する形状を有しているため、衝撃吸収体23による衝撃吸収時の初期乃至中期に各板状体34のフロントパネル13側が変形或いは破壊され、中期乃至後期に各板状体34の受け材21側が変形或いは破壊される。そのため、衝撃吸収時の初期における衝撃の吸収量を小さくでき、歩行者場等が接触した際の初期の衝撃を小さくして、中期或いは後期に大きくすることができる。その結果、より効率のよい衝撃吸収特性を得ることができる。

【0086】

なお、上記では、各板状体34は、フロントパネル13と受け材21との対向方向に沿ってフロントパネル13側から断面積が増加する形状としたが、逆に減少する形状としてもよく、その場合でも同様の効果を得ることができる。

【0087】

また、上記では、衝撃吸収体23を複数の板状体34により構成したが、図11に示すように、衝撃吸収体23を略円錐台形状を呈する複数の柱状体35により構成することも可能であり、同様の効果を得ることが可能である。

[実施の形態5]

【0088】

図12はこの発明の実施の形態5の衝撃吸収構造20を示す。

【0089】

この実施の形態5の衝撃吸収構造20では、衝撃吸収体23が対向方向沿って配設された長さの異なる板状体37a、37bを交互に複数配置されている。

【0090】

ここでは、板状体37aは両端がフロントパネル13と受け材21とにそれぞれ当接しているのに対し、板状体37bは板状体37aより短く形成され、一端が受け材21と当接し、他端がフロントパネル13と離間して配置されている。その他は実施の形態1と同様である。

【0091】

このような構成の衝撃吸収構造20であっても、フロントパネル13から受け材21側に作用する衝撃力等を、各板状体37a、37bの変形或いは破壊により吸収することが可能で、実施の形態1と同様の効果を得ることができる。

【0092】

しかも、ここでは板状体37bが板状体37aより短く形成され、フロントパネル13と離間して配置されているので、衝撃吸収体23による衝撃吸収時の初期乃至中期にフロントパネル13に当接している各板状体37aが変形或いは破壊され、中期乃至後期に短い板状体37bにフロントパネル13が当接し、これにより板状体37bが変形或いは破壊される。そのため、衝撃吸収時の初期における衝撃の吸収量を小さくでき、歩行者場等が接触した際の初期の衝撃を小さくして、中期或いは後期に大きくすることができる。その結果、より効率のよい衝撃吸収特性を得ることができる。

【0093】

なお、上記では、短い板状体37bをフロントパネル13と離間した状態で配置したが、受け材21と離間していてもよく、その場合でも同様の効果を得ることができる。

【0094】

また、上記では、衝撃吸収体23を長さの異なる複数の板状体37a、37bにより構成したが、図13に示すように、衝撃吸収体23を長さの異なる複数の柱状体38a、38bにより構成することも可能であり、同様の効果を得ることができる。

[実施の形態6]

【0095】

図14はこの発明の実施の形態6の衝撃吸収構造20を示す。

【0096】

この実施の形態6の衝撃吸収構造20では、衝撃吸収体23が対向方向沿って配設された長さの異なる板状体39a、39bとからなり、互いに略平行に配置された板状体39a間が、各板状体39aに対して直行方向に配置された板状体39bにより連結されている。また、板状体39aは両端がフロントパネル13と受け材21とにそれぞれ当接しているのに対し、板状体39bは板状体39aより短く形成され、一端が受け材21と当接し、他端がフロントパネル13と離間して配置されている。その他は実施の形態1と同様である。

【0097】

このような構成の衝撃吸収構造20であっても、フロントパネル13から受け材21側に作用する衝撃力等を、各板状体39a、39bの変形或いは破壊により吸収することが可能で、実施の形態1と同様の効果を得ることができる。

【0098】

しかも、ここでは板状体39bが板状体39aより短く形成され、フロントパネル13と離間して配置されているので、衝撃吸収体23による衝撃吸収時の初期乃至中期にフロントパネル13に当接している各板状体39aが変形或いは破壊され、中期乃至後期に短い板状体39bにフロントパネル13が当接し、これにより板状体39bが変形或いは破壊される。

【0099】

特に、板状体39a間が板状体39bにより連結されているので、衝撃吸収時の中期乃至後期に短い板状体39bにフロントパネル13が当接した後には、板状体39aと板状体39bとが升状の形状となり、相互に補強される結果、衝撃吸収体23の強度を急激に上昇させることができる。

【0100】

その結果、衝撃吸収時の初期における衝撃の吸収量を小さくでき、歩行者等が接触した際の初期の衝撃を小さくして、中期或いは後期に大きくすることができ、より効率のよい衝撃吸収特性を得ることができる。

【0101】

なお、上記では、短い板状体39bをフロントパネル13と離間した状態で配置したが、受け材21と離間していてもよく、その場合でも同様の効果を得ることができる。

【0102】

また、上記では、衝撃吸収体23を長さの異なる複数の板状体39a、39bにより構成したが、衝撃吸収体23を長さの異なる複数の柱状体により構成することも可能であり、同様の効果を得ることができる。

[実施の形態7]

【0103】

図15はこの発明の実施の形態7の衝撃吸収構造20を示す。

【0104】

この実施の形態7の衝撃吸収構造20では、衝撃吸収体23は、フロントパネル13側に突出する山部41aと受け材21側に凹む谷部41bとが繰り返される連続した曲線状の波型板状体41からなる。その他は実施の形態1と同様である。

【0105】

このような構成の衝撃吸収構造20であっても、フロントパネル13から受け材21側に作用する衝撃力等を、連続した曲線状の波型板状体41の変形或いは破壊により吸収することが可能で、実施の形態1と同様の効果を得ることができる。

【0106】

しかも、このような波型形状体41では、全体が連続した形状であるため、変形或いは破壊される際、応力が分散され易く、変形部分全体でより均一に衝撃を吸収することができ、局部的に高い衝撃力を発生するようなことを防止できる。

【0107】

また、ここでは、波型板状体41が曲線状に連続しているので、衝撃の吸収量を連続的に変化させ易い。

【0108】

更に、このような波型板状体41を熱可塑性樹脂やその複合材などにより成形すれば、波型板状体41の形状を精度よく成形することができ、その結果、所望の衝撃吸収特性を精度よく得ることも可能である。

【0109】

また、波型板状体41は連続した形状を有するので配設作業が容易である。

【0110】

なお、上記では、曲線状の波型板状体41により衝撃吸収体23を構成したが、例えば図16に示すように、フロントパネル13側に突出する山部42aと受け材21側に凹む谷部42bとが繰り返される連続した直線的な波型板状体42からなるものであってもよく、同様の効果を得ることができる。

[実施の形態8]

【0111】

図17及び図18はこの発明の実施の形態8の衝撃吸収構造20を示す。図17はフロントパネル13を省略して示している。

【0112】

この実施の形態8の衝撃吸収体23は、中空構造を有しており、受け材21側から対向方向のフロントパネル13側に向けて突出して四方を囲む壁部44が受け材21に固定され、壁部44のフロントパネル13側の端部にフロントパネル13と対向する対向面部45を有している。各壁部44には対向方向に沿って細長形状に形成された開口部46と、対向方向に沿って壁部44の他の部位より略波形状に張出して形成された張出部47とを備えている。その他は実施の形態1と同様である。

【0113】

このような構成の衝撃吸収体23であっても、フロントパネル13から受け材21側に作用する衝撃力等を、各壁部44の変形或いは破壊により吸収することが可能で、実施の形態1と同様の効果を得ることができる。

【0114】

しかも、対向面部45により連結された各壁部44により中空構造を構成しており、各壁部44に細長形状の開口部46が設けられているので、フロントパネル13から受け材21側に衝撃力が作用すると、開口部46から内部の空気が排出されつつ各壁部44が変形して衝撃が吸収される。その際、各壁部44に厚肉部47が設けられているため、所定の荷重で変形されるように十分な強度を確保し易い。その結果、所望の衝撃吸収特性を精度よく得ることが可能である。

【図面の簡単な説明】

【0115】

【図1】この発明の実施の形態1の車体フロント部構造を備えたトラックのフロント部を示す斜視図である。

【図2】同実施の形態1の車体フロント部構造の内部を示す図1のA−A断面図である。

【図3】同実施の形態1の衝撃吸収構造の一部を示すフロントパネルを分離した斜視図である。

【図4】同実施の形態1の車体フロント部構造の受け材の配置を示す部分正面図である。

【図5】同実施の形態1の衝撃吸収構造におけるF−S曲線を模式的に示すグラフである。

【図6】同実施の形態1の衝撃吸収構造の変形例を示すフロントパネルを分離した斜視図である。

【図7】この発明の実施の形態2の車体フロント部構造を備えた乗用車のフロント部を示す斜視図である。

【図8】この発明の実施の形態3の衝撃吸収構造の一部を示す斜視図である。

【図9】同実施の形態3の衝撃吸収構造の変形例を示す斜視図である。

【図10】この発明の実施の形態4の衝撃吸収構造を示すフロントパネルを分離した斜視図である。

【図11】同実施の形態4の衝撃吸収構造の変形例を示すフロントパネルを分離した斜視図である。

【図12】この発明の実施の形態5の衝撃吸収構造を示すフロントパネルを分離した斜視図である。

【図13】同実施の形態5の衝撃吸収構造の変形例を示すフロントパネルを分離した斜視図である。

【図14】この発明の実施の形態6の衝撃吸収構造を示すフロントパネルを分離した斜視図である。

【図15】この発明の実施の形態7の衝撃吸収構造を示すフロントパネルを分離した斜視図である。

【図16】同実施の形態7の衝撃吸収構造の変形例を示すフロントパネルを分離した斜視図である。

【図17】この発明の実施の形態8の衝撃吸収構造の一部を示す斜視図である。

【図18】図17のB−B断面図である。

【符号の説明】

【0116】

10 トラックの車体

11 フロントウインドウ

12 バンパー

13 フロントパネル(車体外板)

20 衝撃吸収構造

21 受け材

22、34、37a、37b、39a、39b、 板状体

23 衝撃吸収体

25、31、35、38a、38b 柱状体

27 乗用車の車体

28 エンジンフード(車体外板)

41、42 波型板状体

41a、42a 山部

41b、42b 谷部

44 壁部

45 対向面部

【技術分野】

【0001】

この発明は、乗用車等のエンジンフード、トラック、バス等のフロントパネルなど、フロントウインドウ下方の車体外表面側に配設される車体フロント部構造に関する。

【背景技術】

【0002】

従来、衝突の際の衝撃を吸収するために、各種の衝撃吸収構造が提案されている。

【0003】

例えば、下記特許文献1には、自らの変形によって衝突物体の運動エネルギーを吸収する衝撃吸収体構造であって、衝撃吸収体の変形量とこの衝撃吸収体が吸収する運動エネルギーとの関係を特定の関係にしたものが提案されている。

【0004】

また、下記特許文献2には、複数の薄肉リムにより格子状に形成され、衝撃時に塑性変形して衝撃エネルギーを吸収可能な衝撃吸収部を備え、初期と終期における荷重と変位量との関係が特定の関係となる車両用衝撃吸収体が提案されている。

【0005】

しかし、これらは室内側の一部の狭い領域に配置されて乗員に加わる衝撃を吸収するための構造であり、車体外表面に歩行者等が接触した際、歩行者等に加わる衝撃を吸収するように広い範囲に配置される構造とは相違する。

【0006】

一方、車体外表面に歩行者等が接触した際の衝撃を吸収するための構造も種々知られており、エンジンフード等の車体フロント部において衝撃を吸収する構造も提案されている。

【0007】

しかしながら、車体外表面、特に、車体フロント部では、限られた変形可能な空間において衝撃力を十分に吸収可能であると同時に、広い範囲で高度な外観品質を確保可能であることが要求される。ところが、これらを十分に満足出来る程度の構造は得にくく、特に、トラック等のキャブオーバー車両に至っては、フロントパネルが乗用車のエンジンフード等に比べて急勾配に配設されているため、十分に衝撃を吸収できる構造を得ることが容易でなかった。

【特許文献1】特開2003−97620号公報

【特許文献2】特開2005−153632号公報

【発明の開示】

【発明が解決しようとする課題】

【0008】

そこで、この発明は、広い範囲で高度な外観品質を確保しつつ、限られた変形量でより効率よく衝撃を吸収可能に調整し易い車体フロント部構造を提供することを課題とする。

【課題を解決するための手段】

【0009】

上記課題を解決する請求項1に記載の発明は、車体のフロントウインドウの下方に配設される車体フロント部構造であって、前記フロントウインドウとフロントバンパーとの間に配設されて車体外表面を構成する車体外板と、該車体外板と対向して内側に配置されて前記車体に固定された受け材と、前記車体外板と前記受け材との間に配置されて前記車体外板から受け材側に作用する衝撃を吸収する衝撃吸収体とを備えたことを特徴とする。

【0010】

請求項2に記載の発明は、請求項1に記載の構成に加え、前記車体外板が樹脂と充填材との樹脂複合材の成形体であることを特徴とする。

【0011】

請求項3に記載の発明は、請求項2に記載の構成に加え、前記車体外板が前記フロントウインドウとバンパーとの間に略上下方向に沿って配設されるフロントパネルであることを特徴とする。

【0012】

請求項4に記載の発明は、請求項2に記載の構成に加え、前記車体外板が略前後方向に沿って配設されるエンジンフードであることを特徴とする。

【0013】

請求項5に記載の発明は、請求項2乃至4の何れか一つに記載の構成に加え、前記車体外板が−40℃〜140℃の温度範囲において20×10−6/℃以下の線膨張係数を有することを特徴とする。

【0014】

請求項6に記載の発明は、請求項1乃至5の何れか一つに記載の構成に加え、前記衝撃吸収体が一定断面の複数の柱状体及び/又は板状体を前記車体外板と前記受け材との対向方向に沿って配設してなることを特徴とする。

【0015】

請求項7に記載の発明は、請求項1乃至5の何れか一つに記載の構成に加え、前記衝撃吸収体は、断面積が前記車体外板と前記受け材との対向方向に沿って増加又は減少する形状の複数の柱状体及び/又は板状体を、前記対向方向沿って配設してなることを特徴とする。

【0016】

請求項8に記載の発明は、請求項6又は7に記載の構成に加え、複数の前記柱状体及び/又は板状体間が、他の板状体により連結されていることを特徴とする。

【0017】

請求項9に記載の発明は、請求項6乃至8の何れか一つに記載の構成に加え、前記複数の柱状体及び/又は板状体の一部が、他のものより短く形成され、前記車体外板又は受け材から離間して配置されていることを特徴とする。

【0018】

請求項10に記載の発明は、請求項1乃至5の何れか一つに記載の構成に加え、前記衝撃吸収体が前記車体外板側に突出する山部と前記受け材側に凹む谷部とが繰り返される波型板状体からなることを特徴とする。

【0019】

請求項11に記載の発明は、請求項1乃至5の何れか一つに記載の構成に加え、前記衝撃吸収体が中空構造を有し、前記車体外板と前記受け材との対向方向の一方側から他方側に向けて突出する壁部と、前記他方側に対向する対向面部とを有し、前記壁部には前記対向方向に沿って細長形状に形成された開口部と、前記対向方向に沿って該壁部の他の部位より張出して形成された張出部とを備えることを特徴とする。

【0020】

請求項12に記載の発明は、請求項1乃至11の何れか一つに記載の構成に加え、前記衝撃吸収体は、熱可塑性樹脂の成形体からなることを特徴とする。

【0021】

請求項13に記載の発明は、請求項1乃至12の何れか一つに記載の構成に加え、前記衝撃吸収体は、発泡樹脂の成形体からなることを特徴とする。

【0022】

請求項14に記載の発明は、請求項1乃至13の何れか一つに記載の構成に加え、前記衝撃吸収体と前記受け材とが一体に形成されていることを特徴とする。

【発明の効果】

【0023】

請求項1に記載の発明によれば、車体外板に対向して受け材が配置され、この受け材と車体外板との間に衝撃吸収体が配置されているので、車体外板に歩行者等が接触した場合、車体外板が変形して衝撃が吸収されると共に、車体外板と受け材との間で衝撃吸収体が圧縮されることにより衝撃が吸収される。そのため、車体外板、衝撃吸収体、及び受け材を組合わせて調整することにより、限られた変形量で効率よく衝撃を吸収可能に調整し易い。しかも、受け材が車体外板の内側に配置されて車体に固定されており、この車体外板と受け材との間に衝撃吸収体が配置されるため、車体外板の形状に制約が生じ難く、車体外板の広い範囲で高度な外観品質を容易に確保することができる。

【0024】

請求項2乃至4に記載の発明によれば、車体外板が樹脂と充填材との樹脂複合材の成形体であるので、軽量で強度を確保し易いと共に任意の形状に精度よく成形し易い。そのため、車体外板の肉厚や形状等を調整することにより、重量を抑えて所望の剛性や耐衝撃性を実現することが可能で、車体外板による所望の衝撃吸収特性を得やすい。

【0025】

請求項5に記載の発明によれば、車体外板は、−40℃〜140℃の温度範囲において20×10−6/℃以下の線膨張係数を有するので、車体に装着した状態で使用時の温度変化による車体外板の伸縮を小さく抑えることができる。そのため、車体外表面の広い範囲を覆う車体外板を一体に形成していても、隣接する車体部品との間に温度変化による伸縮を吸収するための間隙を大きく設ける必要がなくて間隙を小さくすることができ、装着後に優れた外観品質を確保することが可能である。

【0026】

請求項6乃至11の何れか一つに記載の発明によれば、衝撃吸収体が所定の形状を有しているので、各形状に応じた衝撃吸収特性を得ることにより、荷重と変位量との関係を所望の関係に調整し易い。

【0027】

その場合、請求項7に記載の発明では、衝撃吸収体の断面積が車体外板と受け材との対向方向に沿って増加又は減少し、また、請求項9に記載の発明によれば、柱状体及び/又は板状体の一部が車体外板又は受け材から離間して配置されるので、衝撃吸収時の初期における衝撃の吸収量を小さくでき、初期の衝撃を小さくして、中期或いは後期に大きくすることができる。

【0028】

請求項12に記載の発明によれば、衝撃吸収体は熱可塑性樹脂の成形体からなるので、所望の形状に精度よく成形することが容易であるため、所望の衝撃吸収特性を精度よく得やすい。

【0029】

請求項13に記載の発明によれば、衝撃吸収体が発泡樹脂の成形体からなるので、発泡率等により強度を低く調整することが可能で、車体外板の広い面積に衝撃吸収材を配置しても適度な衝撃吸収特性を得ることができる。そのため、複数の柱状体や板状体を互いに離間して複数配置するものに比べ、広い範囲で均一な衝撃吸収特性を得易い。

【0030】

請求項14に記載の発明によれば、衝撃吸収体と受け材とが一体に形成されているので、これらの製造及び組付けをより容易にすることが可能である。

【発明を実施するための最良の形態】

【0031】

以下、この発明の実施の形態を説明する。

[実施の形態1]

【0032】

図1乃至図5はこの実施の形態1を示す。

【0033】

図において、符号10はトラックの車体であり、車体フロント部の外表面には、上方に配設されたフロントウインドウ11と下方に配設されたバンパー12との間に、フロントウインドウ11と連続するように略上下方向に配設された車体外板としてのフロントパネル13を備え、その下部にヘッドライト14及びフロントグリル15を備えている。

【0034】

車体フロント部の図示しない内部には、車体フレームに接合された支柱やパネル等によりキャブ本体が配設されると共に、各種の内装部品17が配設されている。そして、図示しないキャブ本体や内装部品17とフロントパネル13との間には間隙18が形成されている。

【0035】

この実施の形態1では、この間隙18をフロントパネル13と共に利用し、車体外表面に歩行者等が接触した際の衝撃を吸収するための衝撃吸収構造20が構成されている。

【0036】

この衝撃吸収構造20では、図2及び図3に示すように、車体外表面にフロントパネル13が配設され、このフロントパネル13と対向して所定距離離間するように受け材21が間隙18内に配置され、間隙18内のフロントパネル13と受け材21との間に、衝撃吸収体23が配置されている。

【0037】

まず、フロントパネル13は、車体外表面として露出される部分であると共に、歩行者が接触した際に最初に衝撃を受ける部分である。そのため、平滑性、耐久性等の外観品質が確保される必要があると共に、変形により衝撃吸収可能に構成されている必要がある。

【0038】

このフロントパネル13は、フロントウインドウ11とバンパー12との間の少なくとも車幅全幅で一体に形成されており、周縁側の複数位置で図示しないキャブ本体に固定されている。これにより、衝撃を受けた際、変形による衝撃吸収作用を得易くでき、また、フロントパネル13の接合部を少なくして外観品質を確保し易くできる。

【0039】

このようなフロントパネル13は、金属、セラミックス、又は樹脂などにより形成することができる。樹脂としては、例えば、熱可塑性樹脂、熱可塑性樹脂複合材、熱硬化性樹脂、又はFRP、SMC等の熱硬化性樹脂複合材などを挙げることができる。ここでは、樹脂と充填材との複合材が好ましく、熱可塑性樹脂複合材が更に好ましい。

【0040】

熱可塑性樹脂としては、PC(ポリカーボネート)、PBT(ポリブチレンテレフタレート)、PET(ポリエチレンテレフタレート)、PA(ポリアミド)、PPE(ポリフェニレンエーテル)、PS(ポリスチレン)、ABS、ASA、ポリエーテルイミド、PP(ポリプロピレン)、PVC(ポリ塩化ビニル)などの熱可塑性樹脂、PC/PBT、PC/PET、PC/ABS、PPE/PS、PPE/PA、PPE/PPなどの熱可塑性樹脂アロイなどが挙げられる。

【0041】

充填材としては、ガラスビーズ、ガラスフレーク、ガラス繊維、ミルドファイバー等のガラス系充填材、カーボン繊維、グラファイト繊維、カーボンナノチューブ等のカーボン系充填材、マイカ、タルク、シリカ、炭酸カルシウム、クレー等の鉱物系充填材、ウォラストナイト等のウィスカー系充填材、金属箔、金属繊維等の金属系充填材などが挙げられる。

【0042】

特に、軽量であると共に、寸法安定性、剛性、及び耐衝撃性に優れるという理由で、熱可塑性樹脂とガラス繊維との複合材が好適であり、この実施の形態1では、樹脂とガラス繊維との熱可塑性樹脂複合材によりフロントパネル13が形成されている。

【0043】

また、製造方法としては、圧縮成形、射出成形、中空成形、発泡成形、積層等が挙げられ、熱可塑性樹脂複合材の場合、圧縮成形が好ましい。

【0044】

樹脂により形成されたフロントパネル13では、鋼板等に比べて、軽量で十分な強度を確保し易いと共に任意の形状に精度よく成形し易い。そのため、フロントパネル13の肉厚や形状等を調整することにより、重量を抑えて所望の剛性や耐衝撃性を実現することが可能で、フロントパネル13による所望の衝撃吸収特性を得ることができる。更に、熱可塑性樹脂複合材とすると、熱硬化性樹脂複合材等に比べて成形が容易である。

【0045】

また、フロントパネル13は、線膨張係数が出来るだけ小さいものが好ましく、このフロントパネル13は−40℃〜140℃の温度範囲において20×10−6/℃以下の線膨張係数を有している。これにより、車体に装着した状態で使用時に温度変化を受けても変形を小さく抑えることができるので、隣接する車体部品との間に温度変化による伸縮を吸収するための間隙を大きく設ける必要がなくて間隙を小さくすることができ、装着後に外観品質を確保することができる。

【0046】

次に、受け材21は、衝撃吸収体23を内側から支持し、負荷される荷重を受ける部材である。

【0047】

この受け材21の形状は、フロントパネル13に対向するものであれば特に限定されるものではなく、間隙18の形状或いは衝撃吸収体23の形状等により適宜選択することができる。例えば、板状体であっても、棒状体、帯状体を複数配置したものであってもよい。

【0048】

なお、車両のフロントパネル13に対向する部位に、衝撃吸収体23を支持可能な構成部材、例えば、キャブ本体の支柱、リブ、補強材、パネル等が存在する場合には、その構成部材を受け材21として使用することも可能である。

【0049】

また、この受け材21としては、フロントパネル13と同様に一体に形成されていてもよいが、複数個の受け材21からなっていてもよい。その場合、互いに隣接する受け材21間が結合されてキャブ本体に固定されているのが好ましい。

【0050】

更に、この受け材21を構成する材料としては、衝撃吸収体23から負荷される荷重により容易に変形しない強度を有する限り、適宜選択することができる。

【0051】

この実施の形態1では、受け材21はフロントパネル13と対向する複数の平坦な板状体から構成されており、図4に示すように、互いに接合された状態で、図示しないキャブ本体に固定されている。

【0052】

次に、衝撃吸収体23は、フロントパネル13から受け材21側に作用する衝撃を吸収する部材である。

【0053】

この実施の形態1では、一定断面の複数の板状体22をフロントパネル13と受け材21との対向方向に配置することにより形成されている。ここでは、各板状体22がフロントパネル13及び受け材21にそれぞれ略直交する方向で配置されており、隣接する板状体22同士が略平行となるよう所定ピッチで配置されている。

【0054】

この衝撃吸収体23は、フロントパネル13から衝撃が加わると、変形或いは破壊されることにより衝撃吸収作用が得られるように構成されている。

【0055】

このような衝撃吸収体23は、金属、セラミックス、又は樹脂などにより形成することができ、樹脂としては、熱可塑性樹脂、熱可塑性樹脂の複合材、熱硬化性樹脂、又はFRP、SMC等の熱硬化性樹脂複合材などが挙げられる。ここでは、成形の際の形状の自由度、生産性、リサイクル性の観点から熱可塑性樹脂又は樹脂と充填材との熱可塑性樹脂複合材が好ましい。

【0056】

熱可塑性樹脂としては、PC、PBT、PET、PA、PPE、PS、ABS、ASA、ポリエーテルイミド、PP、PVCなどの熱可塑性樹脂、PC/PBT、PC/PET、PC/ABS、PPE/PS、PPE/PA、PPE/PPなどの熱可塑性樹脂アロイなどが挙げられる。

【0057】

充填材としては、ガラスビーズ、ガラスフレーク、ガラス繊維、ミルドファイバー等のガラス系充填材、カーボン繊維、グラファイト繊維、カーボンナノチューブ等のカーボン系充填材、マイカ、タルク、シリカ、炭酸カルシウム、クレー等の鉱物系充填材、ウォラストナイト等のウィスカー系充填材、金属箔、金属繊維等の金属系充填材などが挙げられる。

【0058】

衝撃吸収体23を該樹脂で形成すれば、成形性、剛性、耐衝撃性のバランスを確保できて好ましく、この実施の形態1では、PC/PBTにより形成されている。

【0059】

製造方法としては、圧縮成形、射出成形、中空成形、発泡成形、積層等が挙げられ、熱可塑性樹脂の場合、成形の際の形状の自由度と生産性の観点から射出成形が好ましい。

【0060】

このような衝撃吸収体23では、成形により精度よく形状を調整することが可能であるため、所望の強度を精度よく得ることが可能である。

【0061】

また、これらの衝撃吸収体23は受け材21と連結した一体構造とすることができる。その場合、全ての衝撃吸収体23を一つの受け材21に一体に形成してもよく、受け材21と衝撃吸収体23とが一体に連続した複数のブロックとして形成してもよい。このように受け材21と衝撃吸収体23とを一体にすれば、製造及び組付けをより容易にすることが可能である。

【0062】

以上のような衝撃吸収構造20を備えた車体フロント部では、フロントパネル13と対向して受け材21が配置され、フロントパネル13と受け材21との間に衝撃吸収体23が配置されているので、歩行者等がフロントパネル13に接触した場合、フロントパネル13が変形して衝撃が吸収されると共に、フロントパネル13と受け材21との間で衝撃吸収体23が圧縮されて変形或いは破壊されることにより衝撃が吸収される。

【0063】

そのため、フロントパネル13及び衝撃吸収体23、受け材21を組み合わせて調整することにより、限られた変形量で効率よく衝撃を吸収可能に調整することができる。これにより十分な衝撃吸収特性を得易く、歩行者の頭部への衝撃を軽減でき、頭部障害値(HIC値)を小さくすることが可能である。

【0064】

ここでは、フロントパネル13、受け材21、及び衝撃吸収体23のそれぞれの強度等を精度よく調整することが容易であるため、例えば次のように設定することができる。

【0065】

フロントパネル13は、衝撃吸収時に変形が増加するに従って応力が増加する設定とする。衝撃吸収体23は衝撃吸収時に変形が小さい時点で応力が大きく、変形が増大するに従って応力が減少する設定とする。受け材21は車体に直接固定し、変形しない設定とする。

【0066】

このように設定すると、歩行者がフロントパネル13に接触した際、衝撃吸収時の初期乃至中期では、主として衝撃吸収体23による衝撃吸収作用が得られ、継続的に中期乃至後期では主としてフロントパネル13による衝撃吸収作用が得られる。

【0067】

この関係は、図5のように、荷重と変形との関係(F−S曲線)で示すことができる。図5中、A1はフロントパネル13による荷重と変形との関係を示し、A2は衝撃吸収体23による荷重と変形との関係を示す。

【0068】

フロントパネル13と衝撃吸収体23とを併用した場合の荷重と変形との関係は、A1とA2の総和としてA3で示される。ここでは衝撃吸収時の初期の段階L1におけるA3の勾配を大きくでき、さらに継続する段階L2におけるA3の変化を小さくできる。そのため、衝撃を受けた際の荷重と変形との関係(F−S曲線)をより矩形に近づけることができる。これにより、変形量が小さい場合でも、頭部衝撃値(HIC値)をより低い値に制御することができ、例えば、1000以下の値を実現することが可能となる。

【0069】

また、このような構造であれば、フロントパネル13の背後に間隙18が存在し、その間隙18に受け材21と衝撃吸収体23とを配置できれば、有効な衝撃吸収特性を得ることが可能であるため、トラック、バス等のキャブオーバー車両においてフロント部の有効な衝撃吸収特性を実現できる。

【0070】

しかも、このような衝撃吸収構造20を備えた車体フロント部によれば、受け材21がフロントパネル13の内側に配置されて車体に固定されており、このフロントパネル13と受け材21との間に衝撃吸収体23が配置されるため、十分な衝撃吸収特性を達成してもフロントパネル13の形状に制約が生じ難く、フロントパネル13の広い範囲で高度な外観品質を容易に確保することができる。

【0071】

なお、上記実施の形態1では、衝撃吸収体23として、一定断面の複数の板状体22を設けた例について説明したが、図6に示すように、一定断面の複数の柱状体25からなる衝撃吸収体23を用いることも可能である。このような衝撃吸収体23であっても、衝撃吸収時には複数の板状体22と同様に変形又は破壊されることにより、同様の衝撃吸収特性が得られる。

【0072】

また、上記実施の形態1では、車体外板としてトラックの車体10のフロントパネル13に適用した例について説明したが、特に限定されるものではなく、例えば、バス等の他のキャブオーバ型車両のフロントパネルであっても同様に適用可能である。

[実施の形態2]

【0073】

図7はこの発明の実施の形態2を示す。ここでは、実施の形態1と同様の衝撃吸収構造20を乗用車の車体27に適用している。

【0074】

この衝撃吸収構造20は、乗用車の車体27に略前後方向に沿って配設される車体外板としてのエンジンフード28と、該エンジンフード28の略全面に対向する板状の受け材21と、この受け材21とエンジンフード28との間に衝撃吸収体23とを備えている。

【0075】

ここでは、エンジンフード28及び受け材21はそれぞれ一体に形成されており、受け材21はエンジンフード28の周縁部28aに固定されている。また、衝撃吸収体23は実施の形態1或いは後述する各実施の形態と同様のものを使用することができる。

【0076】

このようにして乗用車の車体27に適用した場合であっても、実施の形態1のトラックの車体10のフロントパネル13と同様に、衝撃を受けた際にエンジンフード28の変形により衝撃が吸収されると共に、エンジンフード28と受け材21との間で衝撃吸収体23が圧縮されることにより衝撃を吸収することができる。そのため、少ない変形量で効率よく衝撃を吸収することが可能であり、実施の形態1のその他の効果を同様に得ることが可能である。

[実施の形態3]

【0077】

図8は、この発明の実施の形態3の衝撃吸収構造の一部を示す。この図8ではフロントパネル13を省略して示している。

【0078】

この実施の形態3の衝撃吸収構造20では、ウレタン等の発泡樹脂により成形された複数の柱状体31が、フロントパネル13と受け材21との対向方向全長において一定断面形状を有しており、各柱状体31が対向方向に沿って配設されて衝撃吸収体23が構成されている。

【0079】

その他は、実施の形態1の変形例の柱状体25と同様である。

【0080】

このような構成の衝撃吸収構造20であっても、フロントパネル13から受け材21側に作用する衝撃力等を、発泡樹脂からなる柱状体31が圧縮変形されることにより吸収することが可能であり、実施の形態1と同様の効果が得られる。それと共に、衝撃吸収体23が発泡樹脂の成形体であるので、発泡率等により強度等を低く調整可能である。そのため、車体外板の広い面積に衝撃吸収材を配置しても適度な衝撃吸収特性を得ることができ、複数の柱状体や板状体を互いに離間して複数配置する衝撃吸収体23に比べ、広い範囲で均一な衝撃吸収特性を得易い。

【0081】

なお、この実施の形態3では、発泡樹脂を所定の柱状体31として衝撃吸収体23を構成したが、形状は特に限定されるものではなく、例えば図9に示すように、フロントパネル13と受け材21との対向方向に沿って穿設され、柱状体31の略全長を貫通した縦孔32を備えた形状とすることも可能である。このような形状とすれば、発泡樹脂からなる柱状体31の圧縮に要する力を低下させ易く、衝撃吸収特性を調整し易い。

[実施の形態4]

【0082】

図10はこの発明の実施の形態4の衝撃吸収構造を示す。

【0083】

この実施の形態3の衝撃吸収構造20では、衝撃吸収体23が対向方向沿って配設された複数の板状体34からなり、各板状体34横断面の面積がフロントパネル13と受け材21との対向方向に沿ってフロントパネル13側から増加する形状を有している。その他は実施の形態1と同様である。

【0084】

このような構成の衝撃吸収構造20であっても、フロントパネル13から受け材21側に作用する衝撃力等を、各板状体34の変形或いは破壊により吸収することが可能で、実施の形態1と同様の効果を得ることができる。

【0085】

しかも、ここでは各板状体34横断面の面積が前記の対向方向に沿って増加する形状を有しているため、衝撃吸収体23による衝撃吸収時の初期乃至中期に各板状体34のフロントパネル13側が変形或いは破壊され、中期乃至後期に各板状体34の受け材21側が変形或いは破壊される。そのため、衝撃吸収時の初期における衝撃の吸収量を小さくでき、歩行者場等が接触した際の初期の衝撃を小さくして、中期或いは後期に大きくすることができる。その結果、より効率のよい衝撃吸収特性を得ることができる。

【0086】

なお、上記では、各板状体34は、フロントパネル13と受け材21との対向方向に沿ってフロントパネル13側から断面積が増加する形状としたが、逆に減少する形状としてもよく、その場合でも同様の効果を得ることができる。

【0087】

また、上記では、衝撃吸収体23を複数の板状体34により構成したが、図11に示すように、衝撃吸収体23を略円錐台形状を呈する複数の柱状体35により構成することも可能であり、同様の効果を得ることが可能である。

[実施の形態5]

【0088】

図12はこの発明の実施の形態5の衝撃吸収構造20を示す。

【0089】

この実施の形態5の衝撃吸収構造20では、衝撃吸収体23が対向方向沿って配設された長さの異なる板状体37a、37bを交互に複数配置されている。

【0090】

ここでは、板状体37aは両端がフロントパネル13と受け材21とにそれぞれ当接しているのに対し、板状体37bは板状体37aより短く形成され、一端が受け材21と当接し、他端がフロントパネル13と離間して配置されている。その他は実施の形態1と同様である。

【0091】

このような構成の衝撃吸収構造20であっても、フロントパネル13から受け材21側に作用する衝撃力等を、各板状体37a、37bの変形或いは破壊により吸収することが可能で、実施の形態1と同様の効果を得ることができる。

【0092】

しかも、ここでは板状体37bが板状体37aより短く形成され、フロントパネル13と離間して配置されているので、衝撃吸収体23による衝撃吸収時の初期乃至中期にフロントパネル13に当接している各板状体37aが変形或いは破壊され、中期乃至後期に短い板状体37bにフロントパネル13が当接し、これにより板状体37bが変形或いは破壊される。そのため、衝撃吸収時の初期における衝撃の吸収量を小さくでき、歩行者場等が接触した際の初期の衝撃を小さくして、中期或いは後期に大きくすることができる。その結果、より効率のよい衝撃吸収特性を得ることができる。

【0093】

なお、上記では、短い板状体37bをフロントパネル13と離間した状態で配置したが、受け材21と離間していてもよく、その場合でも同様の効果を得ることができる。

【0094】

また、上記では、衝撃吸収体23を長さの異なる複数の板状体37a、37bにより構成したが、図13に示すように、衝撃吸収体23を長さの異なる複数の柱状体38a、38bにより構成することも可能であり、同様の効果を得ることができる。

[実施の形態6]

【0095】

図14はこの発明の実施の形態6の衝撃吸収構造20を示す。

【0096】

この実施の形態6の衝撃吸収構造20では、衝撃吸収体23が対向方向沿って配設された長さの異なる板状体39a、39bとからなり、互いに略平行に配置された板状体39a間が、各板状体39aに対して直行方向に配置された板状体39bにより連結されている。また、板状体39aは両端がフロントパネル13と受け材21とにそれぞれ当接しているのに対し、板状体39bは板状体39aより短く形成され、一端が受け材21と当接し、他端がフロントパネル13と離間して配置されている。その他は実施の形態1と同様である。

【0097】

このような構成の衝撃吸収構造20であっても、フロントパネル13から受け材21側に作用する衝撃力等を、各板状体39a、39bの変形或いは破壊により吸収することが可能で、実施の形態1と同様の効果を得ることができる。

【0098】

しかも、ここでは板状体39bが板状体39aより短く形成され、フロントパネル13と離間して配置されているので、衝撃吸収体23による衝撃吸収時の初期乃至中期にフロントパネル13に当接している各板状体39aが変形或いは破壊され、中期乃至後期に短い板状体39bにフロントパネル13が当接し、これにより板状体39bが変形或いは破壊される。

【0099】

特に、板状体39a間が板状体39bにより連結されているので、衝撃吸収時の中期乃至後期に短い板状体39bにフロントパネル13が当接した後には、板状体39aと板状体39bとが升状の形状となり、相互に補強される結果、衝撃吸収体23の強度を急激に上昇させることができる。

【0100】

その結果、衝撃吸収時の初期における衝撃の吸収量を小さくでき、歩行者等が接触した際の初期の衝撃を小さくして、中期或いは後期に大きくすることができ、より効率のよい衝撃吸収特性を得ることができる。

【0101】

なお、上記では、短い板状体39bをフロントパネル13と離間した状態で配置したが、受け材21と離間していてもよく、その場合でも同様の効果を得ることができる。

【0102】

また、上記では、衝撃吸収体23を長さの異なる複数の板状体39a、39bにより構成したが、衝撃吸収体23を長さの異なる複数の柱状体により構成することも可能であり、同様の効果を得ることができる。

[実施の形態7]

【0103】

図15はこの発明の実施の形態7の衝撃吸収構造20を示す。

【0104】

この実施の形態7の衝撃吸収構造20では、衝撃吸収体23は、フロントパネル13側に突出する山部41aと受け材21側に凹む谷部41bとが繰り返される連続した曲線状の波型板状体41からなる。その他は実施の形態1と同様である。

【0105】

このような構成の衝撃吸収構造20であっても、フロントパネル13から受け材21側に作用する衝撃力等を、連続した曲線状の波型板状体41の変形或いは破壊により吸収することが可能で、実施の形態1と同様の効果を得ることができる。

【0106】

しかも、このような波型形状体41では、全体が連続した形状であるため、変形或いは破壊される際、応力が分散され易く、変形部分全体でより均一に衝撃を吸収することができ、局部的に高い衝撃力を発生するようなことを防止できる。

【0107】

また、ここでは、波型板状体41が曲線状に連続しているので、衝撃の吸収量を連続的に変化させ易い。

【0108】

更に、このような波型板状体41を熱可塑性樹脂やその複合材などにより成形すれば、波型板状体41の形状を精度よく成形することができ、その結果、所望の衝撃吸収特性を精度よく得ることも可能である。

【0109】

また、波型板状体41は連続した形状を有するので配設作業が容易である。

【0110】

なお、上記では、曲線状の波型板状体41により衝撃吸収体23を構成したが、例えば図16に示すように、フロントパネル13側に突出する山部42aと受け材21側に凹む谷部42bとが繰り返される連続した直線的な波型板状体42からなるものであってもよく、同様の効果を得ることができる。

[実施の形態8]

【0111】

図17及び図18はこの発明の実施の形態8の衝撃吸収構造20を示す。図17はフロントパネル13を省略して示している。

【0112】

この実施の形態8の衝撃吸収体23は、中空構造を有しており、受け材21側から対向方向のフロントパネル13側に向けて突出して四方を囲む壁部44が受け材21に固定され、壁部44のフロントパネル13側の端部にフロントパネル13と対向する対向面部45を有している。各壁部44には対向方向に沿って細長形状に形成された開口部46と、対向方向に沿って壁部44の他の部位より略波形状に張出して形成された張出部47とを備えている。その他は実施の形態1と同様である。

【0113】

このような構成の衝撃吸収体23であっても、フロントパネル13から受け材21側に作用する衝撃力等を、各壁部44の変形或いは破壊により吸収することが可能で、実施の形態1と同様の効果を得ることができる。

【0114】

しかも、対向面部45により連結された各壁部44により中空構造を構成しており、各壁部44に細長形状の開口部46が設けられているので、フロントパネル13から受け材21側に衝撃力が作用すると、開口部46から内部の空気が排出されつつ各壁部44が変形して衝撃が吸収される。その際、各壁部44に厚肉部47が設けられているため、所定の荷重で変形されるように十分な強度を確保し易い。その結果、所望の衝撃吸収特性を精度よく得ることが可能である。

【図面の簡単な説明】

【0115】

【図1】この発明の実施の形態1の車体フロント部構造を備えたトラックのフロント部を示す斜視図である。

【図2】同実施の形態1の車体フロント部構造の内部を示す図1のA−A断面図である。

【図3】同実施の形態1の衝撃吸収構造の一部を示すフロントパネルを分離した斜視図である。

【図4】同実施の形態1の車体フロント部構造の受け材の配置を示す部分正面図である。

【図5】同実施の形態1の衝撃吸収構造におけるF−S曲線を模式的に示すグラフである。

【図6】同実施の形態1の衝撃吸収構造の変形例を示すフロントパネルを分離した斜視図である。

【図7】この発明の実施の形態2の車体フロント部構造を備えた乗用車のフロント部を示す斜視図である。

【図8】この発明の実施の形態3の衝撃吸収構造の一部を示す斜視図である。

【図9】同実施の形態3の衝撃吸収構造の変形例を示す斜視図である。

【図10】この発明の実施の形態4の衝撃吸収構造を示すフロントパネルを分離した斜視図である。

【図11】同実施の形態4の衝撃吸収構造の変形例を示すフロントパネルを分離した斜視図である。

【図12】この発明の実施の形態5の衝撃吸収構造を示すフロントパネルを分離した斜視図である。

【図13】同実施の形態5の衝撃吸収構造の変形例を示すフロントパネルを分離した斜視図である。

【図14】この発明の実施の形態6の衝撃吸収構造を示すフロントパネルを分離した斜視図である。

【図15】この発明の実施の形態7の衝撃吸収構造を示すフロントパネルを分離した斜視図である。

【図16】同実施の形態7の衝撃吸収構造の変形例を示すフロントパネルを分離した斜視図である。

【図17】この発明の実施の形態8の衝撃吸収構造の一部を示す斜視図である。

【図18】図17のB−B断面図である。

【符号の説明】

【0116】

10 トラックの車体

11 フロントウインドウ

12 バンパー

13 フロントパネル(車体外板)

20 衝撃吸収構造

21 受け材

22、34、37a、37b、39a、39b、 板状体

23 衝撃吸収体

25、31、35、38a、38b 柱状体

27 乗用車の車体

28 エンジンフード(車体外板)

41、42 波型板状体

41a、42a 山部

41b、42b 谷部

44 壁部

45 対向面部

【特許請求の範囲】

【請求項1】

車体のフロントウインドウの下方に配設される車体フロント部構造であって、

前記フロントウインドウとフロントバンパーとの間に配設されて車体外表面を構成する車体外板と、該車体外板と対向して内側に配置されて前記車体に固定された受け材と、前記車体外板と前記受け材との間に配置されて前記車体外板から受け材側に作用する衝撃を吸収する衝撃吸収体とを備えたことを特徴とする車体フロント部構造。

【請求項2】

前記車体外板は、樹脂と充填材との樹脂複合材の成形体であることを特徴とする請求項1に記載の車体フロント部構造。

【請求項3】

前記車体外板は、前記フロントウインドウとバンパーとの間に略上下方向に沿って配設されるフロントパネルであることを特徴とする請求項2に記載の車体フロント部構造。

【請求項4】

前記車体外板は、略前後方向に沿って配設されるエンジンフードであることを特徴とする請求項2に記載の車体フロント部構造。

【請求項5】

前記車体外板は、−40℃〜140℃の温度範囲において20×10−6/℃以下の線膨張係数を有することを特徴とする請求項2乃至4の何れか一つに記載の車体フロント部構造。

【請求項6】

前記衝撃吸収体は、一定断面の複数の柱状体及び/又は板状体を前記車体外板と前記受け材との対向方向に沿って配設してなることを特徴とする請求項1乃至5の何れか一つに記載の車体フロント部構造。

【請求項7】

前記衝撃吸収体は、断面積が前記車体外板と前記受け材との対向方向に沿って増加又は減少する形状の複数の柱状体及び/又は板状体を、前記対向方向沿って配設してなることを特徴とする請求項1乃至5の何れか一つに記載の車体フロント部構造。

【請求項8】

複数の前記柱状体及び/又は板状体間が、他の板状体により連結されていることを特徴とする請求項6又は7に記載の車体フロント部構造。

【請求項9】

前記複数の柱状体及び/又は板状体の一部が、他のものより短く形成され、前記車体外板又は受け材から離間して配置されていることを特徴とする請求項6乃至8の何れか一つに記載の車体フロント部構造。

【請求項10】

前記衝撃吸収体は、前記車体外板側に突出する山部と前記受け材側に凹む谷部とが繰り返される波型板状体からなることを特徴とする請求項1乃至5の何れか一つに記載の車体フロント部構造。

【請求項11】

前記衝撃吸収体は、中空構造を有し、前記車体外板と前記受け材との対向方向の一方側から他方側に向けて突出する壁部と、前記他方側に対向する対向面部とを有し、前記壁部には前記対向方向に沿って細長形状に形成された開口部と、前記対向方向に沿って該壁部の他の部位より張出して形成された張出部とを備えることを特徴とする請求項1乃至5の何れか一つに記載の車体フロント部構造。

【請求項12】

前記衝撃吸収体は、熱可塑性樹脂の成形体からなることを特徴とする請求項1乃至11の何れか一つに記載の車体フロント部構造。

【請求項13】

前記衝撃吸収体は、発泡樹脂の成形体からなることを特徴とする請求項1乃至12の何れか一つに記載の車体フロント部構造。

【請求項14】

前記衝撃吸収体と前記受け材とが一体に形成されていることを特徴とする請求項1乃至13の何れか一つに記載の車体フロント部構造。

【請求項1】

車体のフロントウインドウの下方に配設される車体フロント部構造であって、

前記フロントウインドウとフロントバンパーとの間に配設されて車体外表面を構成する車体外板と、該車体外板と対向して内側に配置されて前記車体に固定された受け材と、前記車体外板と前記受け材との間に配置されて前記車体外板から受け材側に作用する衝撃を吸収する衝撃吸収体とを備えたことを特徴とする車体フロント部構造。

【請求項2】

前記車体外板は、樹脂と充填材との樹脂複合材の成形体であることを特徴とする請求項1に記載の車体フロント部構造。

【請求項3】

前記車体外板は、前記フロントウインドウとバンパーとの間に略上下方向に沿って配設されるフロントパネルであることを特徴とする請求項2に記載の車体フロント部構造。

【請求項4】

前記車体外板は、略前後方向に沿って配設されるエンジンフードであることを特徴とする請求項2に記載の車体フロント部構造。

【請求項5】

前記車体外板は、−40℃〜140℃の温度範囲において20×10−6/℃以下の線膨張係数を有することを特徴とする請求項2乃至4の何れか一つに記載の車体フロント部構造。

【請求項6】

前記衝撃吸収体は、一定断面の複数の柱状体及び/又は板状体を前記車体外板と前記受け材との対向方向に沿って配設してなることを特徴とする請求項1乃至5の何れか一つに記載の車体フロント部構造。

【請求項7】

前記衝撃吸収体は、断面積が前記車体外板と前記受け材との対向方向に沿って増加又は減少する形状の複数の柱状体及び/又は板状体を、前記対向方向沿って配設してなることを特徴とする請求項1乃至5の何れか一つに記載の車体フロント部構造。

【請求項8】

複数の前記柱状体及び/又は板状体間が、他の板状体により連結されていることを特徴とする請求項6又は7に記載の車体フロント部構造。

【請求項9】

前記複数の柱状体及び/又は板状体の一部が、他のものより短く形成され、前記車体外板又は受け材から離間して配置されていることを特徴とする請求項6乃至8の何れか一つに記載の車体フロント部構造。

【請求項10】

前記衝撃吸収体は、前記車体外板側に突出する山部と前記受け材側に凹む谷部とが繰り返される波型板状体からなることを特徴とする請求項1乃至5の何れか一つに記載の車体フロント部構造。

【請求項11】

前記衝撃吸収体は、中空構造を有し、前記車体外板と前記受け材との対向方向の一方側から他方側に向けて突出する壁部と、前記他方側に対向する対向面部とを有し、前記壁部には前記対向方向に沿って細長形状に形成された開口部と、前記対向方向に沿って該壁部の他の部位より張出して形成された張出部とを備えることを特徴とする請求項1乃至5の何れか一つに記載の車体フロント部構造。

【請求項12】

前記衝撃吸収体は、熱可塑性樹脂の成形体からなることを特徴とする請求項1乃至11の何れか一つに記載の車体フロント部構造。

【請求項13】

前記衝撃吸収体は、発泡樹脂の成形体からなることを特徴とする請求項1乃至12の何れか一つに記載の車体フロント部構造。

【請求項14】

前記衝撃吸収体と前記受け材とが一体に形成されていることを特徴とする請求項1乃至13の何れか一つに記載の車体フロント部構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2008−74320(P2008−74320A)

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願番号】特願2006−258318(P2006−258318)

【出願日】平成18年9月25日(2006.9.25)

【出願人】(390000103)SABICイノベーティブプラスチックスジャパン合同会社 (36)

【Fターム(参考)】

【公開日】平成20年4月3日(2008.4.3)

【国際特許分類】

【出願日】平成18年9月25日(2006.9.25)

【出願人】(390000103)SABICイノベーティブプラスチックスジャパン合同会社 (36)

【Fターム(参考)】

[ Back to top ]