車体下部構造

【課題】ジッドアクスルサスペンション機構をラダーフレーム構造に組み込んだ車両のロールを抑える。

【解決手段】メインフレーム110には、ショックアブソーバ150の上端部を受け入れるショックアブソーバ用開口160が形成されている。この開口160は、右側メインフレーム110Rではリジッドアクスルケース120の前方に形成され、左側メインフレーム110Lではリジッドアクスルケース120の後方に形成されている。ショックアブソーバ用開口160に挿入されたショックアブソーバ150は、その上端アイ150aに軸部材164が挿入され、軸部材164はメインフレーム110の上壁に固定される軸受け部材166によって支持される。

【解決手段】メインフレーム110には、ショックアブソーバ150の上端部を受け入れるショックアブソーバ用開口160が形成されている。この開口160は、右側メインフレーム110Rではリジッドアクスルケース120の前方に形成され、左側メインフレーム110Lではリジッドアクスルケース120の後方に形成されている。ショックアブソーバ用開口160に挿入されたショックアブソーバ150は、その上端アイ150aに軸部材164が挿入され、軸部材164はメインフレーム110の上壁に固定される軸受け部材166によって支持される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体下部構造に関し、より詳しくはトラックなどのサスペンション機構で採用されるリジッドアクスルを備えた車体下部構造に関する。

【背景技術】

【0002】

特許文献1、2に見られるように、トラックは、一般的に、左右一対の矩形閉断面のメインフレームを有し、このメインフレームは車体前端から後端まで延び、そして、左右のメインフレーム間にクロスメンバを車体前後方向に間隔を隔てて複数配置する下部構造つまりフレーム構造が採用されており、この種のフレーム構造は「ラダーフレーム」と呼ばれている。

【0003】

積載荷重が大きく変化するトラックでは、その後輪のサスペンション機構として伝統的にリジッドアクスルサスペンション機構が採用されている。図11に示すようにリジッドアクスルサスペンション機構にあっては、リジッドアクスルケース1によって実質的に一体化された左右の後輪2、2が互いに連動し、これに伴って荷箱3がロールするため、左右の後輪用ショックアブソーバ4、4を、極力、後輪に近い位置に配設してロールを抑えるのが好ましい。しかし、ラダーフレーム構造の場合、左右のメインフレーム5、5の車幅方向外方の側面にショックアブソーバを組み付けることは、ショックアブソーバが後輪と干渉してしまうため非現実的な設計となってしまう。このことから、従来は、左右のメインフレーム5、5の車幅方向内方の側面にショックアブソーバ4、4を組み付ける構成が採用されている。

【0004】

なお、ラダーフレーム構造とリジッドアクスルサスペンション機構との組み合わせの欠点、つまり左右の後輪2、2が互いに連動することに伴って車体(荷箱3)がロールし易く、また、このロールを抑えるのが難しいという欠点を鑑みて、特許文献3は、リジッドアクスルサスペンションに代えてインディペンデントサスペンションを採用することを提案すると共にインディペンデントサスペンションに適したフレーム構造を提案している。

【0005】

【特許文献1】実開昭58−60571号公報

【特許文献2】特開平8−175143号公報

【特許文献3】実開昭58−60571号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

リジッドアクスルサスペンション機構は、リジッドアクスルと板バネとショックアブソーバとで構成されているが、板バネは、積載荷重が大きく変化しても車高の変化が小さいという、トラックやバスなどにとって捨てがたい利点を備えている。

【0007】

本発明の目的は、リジッドアクスルサスペンション機構をラダーフレーム構造に組み込んだ車両のロールを抑えることのできる車体下部構造を提供することにある。

【課題を解決するための手段】

【0008】

上記の技術的課題は、本発明によれば、

車体の前端部から後端部に亘って延在する左右のメインフレームの後端部に後輪用のリジッドアクスルサスペンション機構が配設された車体下部構造であって、

前記メインフレームの下面に沿って配設された板バネと、

前記メインフレームによって形成され且つ該メインフレームの軸線上に位置して少なくとも上方に開放した空間に配設されたショックアブソーバとを有することを特徴とする車体下部構造を提供することにより達成される。

【0009】

本発明によれば、リジッドアクスルサスペンション機構において、平面視でショックアブソーバをメインフレームの軸線上に配置することができ、後輪との干渉の問題を発生することなく従来よりも後輪に接近してショックアブソーバを配設することができるため車両のロールを抑えることができる。また、メインフレームによって形成される空間が上方に開放しているため従来と同様に長尺のショックアブソーバを配置できる。

【0010】

上記「メインフレームの軸線上に位置する空間」は、典型的には、第1に、「メインフレームの軸線上に位置する空間が、該メインフレームを上下に貫通するショックアブソーバ用開口」であり、第2に、「メインフレームを車幅方向内方に湾曲した湾曲部を該メインフレームに設けることにより形成された空間」である。

【0011】

「メインフレームの軸線上に位置する空間」が、上記第1の「該メインフレームを上下に貫通するショックアブソーバ用開口」であり且つ該ショックアブソーバ用開口が設けられている部位が車幅方向内外に膨出した形状を有する場合や、第2の「メインフレームを車幅方向内方に湾曲した湾曲部」を該メインフレームに設けた場合には、上記メインフレームの軸線上に位置する空間が、左右のメインフレームの一方のメインフレームでは前記リジッドアクスルサスペンション機構に含まれるリジッドアクスルケースよりも前方に位置させ、他方のメインフレームではリジッドアクスルケースよりも後方に位置させるのが好ましい。

【0012】

これによれば、リジッドアクスルサスペンション機構に含まれるリジッドアクスルケースの前方に配設される燃料タンクを、上記他方のメインフレームつまりリジッドアクスルケースよりも後方に「メインフレームの軸線上に位置する空間」を設けたメインフレーム側に片寄せして配設することで従来と同様の容積の燃料タンクを搭載することができる。

【発明を実施するための最良の形態】

【0013】

以下に、添付の図面に基づいて本発明の好ましい実施例を説明する。

【0014】

第1実施例(図1〜図9):

図1は第1実施例に関連したトラックの後部を側方から見た透視図であり、図2は上から見た透視図である。トラック100は、車体前後方向後方に向けて順にエンジンルーム(図示せず)、キャビン102(図1)を有するのは周知の通りであり、このキャビン102に続いて荷箱104を有する。

【0015】

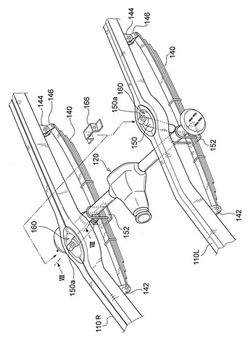

このトラック100のフレーム構造は、従来と同様にラダーフレーム構造が採用されている。すなわち、トラック100の前端部から後端部に亘って車体前後方向に延在する左右一対のメインフレーム110、110を有し、そして、左右のメインフレーム110、110の間に、車体前端部から順に第1〜第5の5本のクロスメンバが互いに間隔を隔てて配設されており、図2には、車体後部に位置する第4、第5クロスメンバ112、114が図示されている。

【0016】

第4クロスメンバ112の近傍には、リジッドアクスルケース120が配設されている。リジッドアクスルケース120には、その車幅方向中央にデファレンシャルギア(図面には現れていない)が内蔵されている。周知のように、エンジンルームに搭載されたエンジンからの出力はプロペラシャフト122を介してデファレンシャルギアに伝達され、このデファレンシャルギアを介して左右の後輪124、124に分配される。図中、参照符号130は燃料タンクを示し、132は排気管、134はメインサイレンサを示す。

【0017】

トラック100の後輪サスペンション機構は板バネ140を含んでいる。各メインフレーム110の後端部には、車体前後方向に離間して前側ブラケット142と後側ブラケット144がメインフレーム110に固設されており、前側ブラケット142には板バネ140の前端が連結され、後側ブラケット144には、リンク146を介して板バネ140の後端が連結されている。

【0018】

後輪サスペンション機構は、また、左右のショックアブソーバ150を含んでおり、各ショックアブソーバ150は、これに対応するメインフレーム110の軸線上に配設されている。この点について詳しく説明すると、先ず、左右のメインフレーム110、110は、フレームインナ116とフレームアウタ118とで矩形閉断面構造(図4)を有し、そして、左右のメインフレーム110、110の後部は互いに平行に延びている(図2)。

【0019】

図2、図3を参照して、図中、右側のメインフレーム110に「R」を付記し、左側のメインフレーム110に「L」を付記して識別してある。右側メインフレーム110Rには、その軸線上において、リジッドアクスルケース120の後方にショックアブソーバ150が配設されている。他方、左側メインフレーム110Lには、その軸線上において、リジッドアクスルケース120の前方にショックアブソーバ150が配設されている。

【0020】

図5、図6を参照して、板バネ140とリジッドアクスルケース120とはバネ座152によって一体化されているが、リジッドアクスルケース120の左右端部のバネ座152が締結される部位、つまりメインフレーム110の軸線上の下方部位には、ショックアブソーバ150の下端を軸支するショックアブソーバ取付ブラケット154が溶接により固定されている(図7)。このショックアブソーバ取付ブラケット154は、リジッドアクスルケース120の右端部では前方に向けて延びており、他方、リジッドアクスルケース120の左端部では後方に延びている。

【0021】

図3に戻って、メインフレーム110には、ショックアブソーバ150の上端部を受け入れる開口160が形成されている。このショックアブソーバ用開口160はメインフレーム110の上下に貫通している(図8)。右側メインフレーム110Rには、リジッドアクスルケース120の前方にショックアブソーバ用開口160が形成されている。他方、左側メインフレーム110Lには、リジッドアクスルケース120の後方にショックアブソーバ用開口160が形成されている。図3から最も良く分かるように、各メインフレーム110のショックアブソーバ用開口160が形成されている部位は左右に膨出した形状になっている。すなわち、メインフレーム110は、フレームインナ116とフレームアウタ118で構成されていることは上述した通りであるが、ショックアブソーバ用開口160が設けられている部位に関して、フレームインナ116には車幅方向内方に向けて膨出する平面視円弧状の内方膨出部116aが形成され、他方、フレームアウタ118には車幅方向外方に向けて膨出する平面視円弧状の外方膨出部118aが形成されている。そして、ショックアブソーバ用開口160は、図9に示す一対の半割筒体162、162によって構成されている。この図9に図示の半割筒体162、162は、左側メインフレーム110Lに設置する例を図示してあり、半割筒体162は角度θだけ斜め後方に傾いた姿勢で左側メインフレーム110Lに設置される。逆に、右側メインフレーム110Rに関しては、半割筒体162は斜め前方の傾いた姿勢で設置される。

【0022】

ショックアブソーバ用開口160に挿入されたショックアブソーバ150は、その上端アイ150aに軸部材164が挿入され、軸部材164はショックアブソーバ用開口160を跨いでメインフレーム110の上壁に固定される軸受け部材166によって支持される。

【0023】

上記の構成により、各ショックアブソーバ150は、平面視したときにラダーフレーム構造のメインフレーム110の軸線上に位置し、そして、側面視したときに、右側メインフレーム110Rに関してはリジッドアクスルケース120から斜め前方に傾斜した状態で配設される。他方、左側のショックアブソーバ150は、リジッドアクスルケース120から斜め後方に傾斜した状態で配設される。

【0024】

上述したように、ラダーフレーム構造のメインフレーム110の軸線上にショックアブソーバ150を配置してあるため、ショックアブソーバ150が後輪124と干渉する虞も無く、また、従来例の説明で使用した図11に加入した参照符号150から分かるように、従来よりも車幅方向外方つまり後輪124(図11では参照符号2)に近づいた位置にショックアブソーバ150が位置しているため荷箱3のロールを抑えることができる。

【0025】

また、ショックアブソーバ150の上端部をメインフレーム110に形成したショックアブソーバ用開口160に挿入することで、比較的長尺のショックアブソーバ150を設置することができるため、長いストロークでショックを緩和することができる。と共に、メインフレーム110のショックアブソーバ用開口160が形成された部位がフレームインナ116及びフレームアウタ118の内方及び外方膨出部116a、118aによって車幅方向内外に平面視で円弧状に膨出してあるため、後面衝突の際に左右のメインフレーム110で挙動の違いを誘発することも無い。

【0026】

第2実施例(図10):

図10は、第2実施例に関し、ラダーフレームの左右のメインフレーム110R、110Lを上から見た図である。図10から直ちに、左右のメインフレーム110R、110Lの一部が車幅方向内方に湾曲していることが分かるであろう。この湾曲部170R、170Lはリジッドアクスルケース120を挟んで前後にオフセットしている。具体的には、右側メインフレーム110Rの湾曲部170Rはリジッドアクスルケース120の前方に位置し、他方、左側メインフレーム110Lはリジッドアクスルケース120の後方に位置している。

【0027】

このように、車幅方向内方に湾曲した湾曲部170をメインフレーム110に設けることで、ショックアブソーバ150の上端を各メインフレーム110の車幅方向外方の側面に取り付けることでショックアブソーバ150を平面視でメインフレーム110の軸線上に配置することができる。参照符号172は、ショックアブソーバ150の上端アイ150aを軸支する軸部材を示し、この軸部材172は、各メインフレーム110の車幅方向外方に向けて延在している。

【0028】

第2実施例のように、メインフレーム110に車幅方向内方に向けて湾曲した湾曲部170を設けることで、メインフレーム110の車幅方向外方の側面にショックアブソーバ150の上端部を取り付けることができ、これにより従来のメインフレームの車幅方向内方の側面に取り付けるのと同様に長尺のショックアブソーバを設置しつつ、ショックアブソーバ150を後輪124に近づけて設置することができる。

【0029】

また、左右のメインフレーム110R、110Lの湾曲部170R、170Lをリジッドアクスルケース120を挟んで前後にオフセットしたことにより、リジッドアクスルケース120の前方に隣接して配設される燃料タンク130を図10から分かるように、湾曲部170をリジッドアクスルケース120の後方に位置させた側(第2実施例では左側)に燃料タンク130を配置することで従来と同様の容積の燃料タンクを搭載することができる。

【図面の簡単な説明】

【0030】

【図1】第1実施例のトラックを側方から見た透視図である。

【図2】図1のトラックを上方から見た透視図である。

【図3】図2のラダーフレーム構造の後部を抽出した斜視図である。

【図4】メインフレームの断面図である。

【図5】リジッドアクスルケースに固定される板バネ及びショックアブソーバの取付構造を示す部分斜視図である。

【図6】図5に関連した断面図である。

【図7】ショックアブソーバの下端部を取り付けるためのリジッドアクスルケースのブラケットを説明するための部分斜視図である。

【図8】図3のVIII−VIII線に沿った断面図である。

【図9】メインフレームの後端部にショックアブソーバ用開口を形成するための半割筒体を説明するための斜視図である。

【図10】第2実施例に関するラダーフレー構造の後部を下から見た図である。

【図11】従来の構造及びその問題点を説明するための図である。

【符号の説明】

【0031】

100 トラック

104 荷箱

110 メインフレーム

116 フレームインナ

116a フレームインナの内方膨出部

118 フレームアウタ

118a フレームアウタの外方膨出部

120 リジッドアクスルケース

122 プロペラシャフト

124 後輪

130 燃料タンク

140 板バネ

150 ショックアブソーバ

150a 上端アイ

152 バネ座

154 ショックアブソーバ取付ブラケット

160 ショックアブソーバ用開口

【技術分野】

【0001】

本発明は、車体下部構造に関し、より詳しくはトラックなどのサスペンション機構で採用されるリジッドアクスルを備えた車体下部構造に関する。

【背景技術】

【0002】

特許文献1、2に見られるように、トラックは、一般的に、左右一対の矩形閉断面のメインフレームを有し、このメインフレームは車体前端から後端まで延び、そして、左右のメインフレーム間にクロスメンバを車体前後方向に間隔を隔てて複数配置する下部構造つまりフレーム構造が採用されており、この種のフレーム構造は「ラダーフレーム」と呼ばれている。

【0003】

積載荷重が大きく変化するトラックでは、その後輪のサスペンション機構として伝統的にリジッドアクスルサスペンション機構が採用されている。図11に示すようにリジッドアクスルサスペンション機構にあっては、リジッドアクスルケース1によって実質的に一体化された左右の後輪2、2が互いに連動し、これに伴って荷箱3がロールするため、左右の後輪用ショックアブソーバ4、4を、極力、後輪に近い位置に配設してロールを抑えるのが好ましい。しかし、ラダーフレーム構造の場合、左右のメインフレーム5、5の車幅方向外方の側面にショックアブソーバを組み付けることは、ショックアブソーバが後輪と干渉してしまうため非現実的な設計となってしまう。このことから、従来は、左右のメインフレーム5、5の車幅方向内方の側面にショックアブソーバ4、4を組み付ける構成が採用されている。

【0004】

なお、ラダーフレーム構造とリジッドアクスルサスペンション機構との組み合わせの欠点、つまり左右の後輪2、2が互いに連動することに伴って車体(荷箱3)がロールし易く、また、このロールを抑えるのが難しいという欠点を鑑みて、特許文献3は、リジッドアクスルサスペンションに代えてインディペンデントサスペンションを採用することを提案すると共にインディペンデントサスペンションに適したフレーム構造を提案している。

【0005】

【特許文献1】実開昭58−60571号公報

【特許文献2】特開平8−175143号公報

【特許文献3】実開昭58−60571号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

リジッドアクスルサスペンション機構は、リジッドアクスルと板バネとショックアブソーバとで構成されているが、板バネは、積載荷重が大きく変化しても車高の変化が小さいという、トラックやバスなどにとって捨てがたい利点を備えている。

【0007】

本発明の目的は、リジッドアクスルサスペンション機構をラダーフレーム構造に組み込んだ車両のロールを抑えることのできる車体下部構造を提供することにある。

【課題を解決するための手段】

【0008】

上記の技術的課題は、本発明によれば、

車体の前端部から後端部に亘って延在する左右のメインフレームの後端部に後輪用のリジッドアクスルサスペンション機構が配設された車体下部構造であって、

前記メインフレームの下面に沿って配設された板バネと、

前記メインフレームによって形成され且つ該メインフレームの軸線上に位置して少なくとも上方に開放した空間に配設されたショックアブソーバとを有することを特徴とする車体下部構造を提供することにより達成される。

【0009】

本発明によれば、リジッドアクスルサスペンション機構において、平面視でショックアブソーバをメインフレームの軸線上に配置することができ、後輪との干渉の問題を発生することなく従来よりも後輪に接近してショックアブソーバを配設することができるため車両のロールを抑えることができる。また、メインフレームによって形成される空間が上方に開放しているため従来と同様に長尺のショックアブソーバを配置できる。

【0010】

上記「メインフレームの軸線上に位置する空間」は、典型的には、第1に、「メインフレームの軸線上に位置する空間が、該メインフレームを上下に貫通するショックアブソーバ用開口」であり、第2に、「メインフレームを車幅方向内方に湾曲した湾曲部を該メインフレームに設けることにより形成された空間」である。

【0011】

「メインフレームの軸線上に位置する空間」が、上記第1の「該メインフレームを上下に貫通するショックアブソーバ用開口」であり且つ該ショックアブソーバ用開口が設けられている部位が車幅方向内外に膨出した形状を有する場合や、第2の「メインフレームを車幅方向内方に湾曲した湾曲部」を該メインフレームに設けた場合には、上記メインフレームの軸線上に位置する空間が、左右のメインフレームの一方のメインフレームでは前記リジッドアクスルサスペンション機構に含まれるリジッドアクスルケースよりも前方に位置させ、他方のメインフレームではリジッドアクスルケースよりも後方に位置させるのが好ましい。

【0012】

これによれば、リジッドアクスルサスペンション機構に含まれるリジッドアクスルケースの前方に配設される燃料タンクを、上記他方のメインフレームつまりリジッドアクスルケースよりも後方に「メインフレームの軸線上に位置する空間」を設けたメインフレーム側に片寄せして配設することで従来と同様の容積の燃料タンクを搭載することができる。

【発明を実施するための最良の形態】

【0013】

以下に、添付の図面に基づいて本発明の好ましい実施例を説明する。

【0014】

第1実施例(図1〜図9):

図1は第1実施例に関連したトラックの後部を側方から見た透視図であり、図2は上から見た透視図である。トラック100は、車体前後方向後方に向けて順にエンジンルーム(図示せず)、キャビン102(図1)を有するのは周知の通りであり、このキャビン102に続いて荷箱104を有する。

【0015】

このトラック100のフレーム構造は、従来と同様にラダーフレーム構造が採用されている。すなわち、トラック100の前端部から後端部に亘って車体前後方向に延在する左右一対のメインフレーム110、110を有し、そして、左右のメインフレーム110、110の間に、車体前端部から順に第1〜第5の5本のクロスメンバが互いに間隔を隔てて配設されており、図2には、車体後部に位置する第4、第5クロスメンバ112、114が図示されている。

【0016】

第4クロスメンバ112の近傍には、リジッドアクスルケース120が配設されている。リジッドアクスルケース120には、その車幅方向中央にデファレンシャルギア(図面には現れていない)が内蔵されている。周知のように、エンジンルームに搭載されたエンジンからの出力はプロペラシャフト122を介してデファレンシャルギアに伝達され、このデファレンシャルギアを介して左右の後輪124、124に分配される。図中、参照符号130は燃料タンクを示し、132は排気管、134はメインサイレンサを示す。

【0017】

トラック100の後輪サスペンション機構は板バネ140を含んでいる。各メインフレーム110の後端部には、車体前後方向に離間して前側ブラケット142と後側ブラケット144がメインフレーム110に固設されており、前側ブラケット142には板バネ140の前端が連結され、後側ブラケット144には、リンク146を介して板バネ140の後端が連結されている。

【0018】

後輪サスペンション機構は、また、左右のショックアブソーバ150を含んでおり、各ショックアブソーバ150は、これに対応するメインフレーム110の軸線上に配設されている。この点について詳しく説明すると、先ず、左右のメインフレーム110、110は、フレームインナ116とフレームアウタ118とで矩形閉断面構造(図4)を有し、そして、左右のメインフレーム110、110の後部は互いに平行に延びている(図2)。

【0019】

図2、図3を参照して、図中、右側のメインフレーム110に「R」を付記し、左側のメインフレーム110に「L」を付記して識別してある。右側メインフレーム110Rには、その軸線上において、リジッドアクスルケース120の後方にショックアブソーバ150が配設されている。他方、左側メインフレーム110Lには、その軸線上において、リジッドアクスルケース120の前方にショックアブソーバ150が配設されている。

【0020】

図5、図6を参照して、板バネ140とリジッドアクスルケース120とはバネ座152によって一体化されているが、リジッドアクスルケース120の左右端部のバネ座152が締結される部位、つまりメインフレーム110の軸線上の下方部位には、ショックアブソーバ150の下端を軸支するショックアブソーバ取付ブラケット154が溶接により固定されている(図7)。このショックアブソーバ取付ブラケット154は、リジッドアクスルケース120の右端部では前方に向けて延びており、他方、リジッドアクスルケース120の左端部では後方に延びている。

【0021】

図3に戻って、メインフレーム110には、ショックアブソーバ150の上端部を受け入れる開口160が形成されている。このショックアブソーバ用開口160はメインフレーム110の上下に貫通している(図8)。右側メインフレーム110Rには、リジッドアクスルケース120の前方にショックアブソーバ用開口160が形成されている。他方、左側メインフレーム110Lには、リジッドアクスルケース120の後方にショックアブソーバ用開口160が形成されている。図3から最も良く分かるように、各メインフレーム110のショックアブソーバ用開口160が形成されている部位は左右に膨出した形状になっている。すなわち、メインフレーム110は、フレームインナ116とフレームアウタ118で構成されていることは上述した通りであるが、ショックアブソーバ用開口160が設けられている部位に関して、フレームインナ116には車幅方向内方に向けて膨出する平面視円弧状の内方膨出部116aが形成され、他方、フレームアウタ118には車幅方向外方に向けて膨出する平面視円弧状の外方膨出部118aが形成されている。そして、ショックアブソーバ用開口160は、図9に示す一対の半割筒体162、162によって構成されている。この図9に図示の半割筒体162、162は、左側メインフレーム110Lに設置する例を図示してあり、半割筒体162は角度θだけ斜め後方に傾いた姿勢で左側メインフレーム110Lに設置される。逆に、右側メインフレーム110Rに関しては、半割筒体162は斜め前方の傾いた姿勢で設置される。

【0022】

ショックアブソーバ用開口160に挿入されたショックアブソーバ150は、その上端アイ150aに軸部材164が挿入され、軸部材164はショックアブソーバ用開口160を跨いでメインフレーム110の上壁に固定される軸受け部材166によって支持される。

【0023】

上記の構成により、各ショックアブソーバ150は、平面視したときにラダーフレーム構造のメインフレーム110の軸線上に位置し、そして、側面視したときに、右側メインフレーム110Rに関してはリジッドアクスルケース120から斜め前方に傾斜した状態で配設される。他方、左側のショックアブソーバ150は、リジッドアクスルケース120から斜め後方に傾斜した状態で配設される。

【0024】

上述したように、ラダーフレーム構造のメインフレーム110の軸線上にショックアブソーバ150を配置してあるため、ショックアブソーバ150が後輪124と干渉する虞も無く、また、従来例の説明で使用した図11に加入した参照符号150から分かるように、従来よりも車幅方向外方つまり後輪124(図11では参照符号2)に近づいた位置にショックアブソーバ150が位置しているため荷箱3のロールを抑えることができる。

【0025】

また、ショックアブソーバ150の上端部をメインフレーム110に形成したショックアブソーバ用開口160に挿入することで、比較的長尺のショックアブソーバ150を設置することができるため、長いストロークでショックを緩和することができる。と共に、メインフレーム110のショックアブソーバ用開口160が形成された部位がフレームインナ116及びフレームアウタ118の内方及び外方膨出部116a、118aによって車幅方向内外に平面視で円弧状に膨出してあるため、後面衝突の際に左右のメインフレーム110で挙動の違いを誘発することも無い。

【0026】

第2実施例(図10):

図10は、第2実施例に関し、ラダーフレームの左右のメインフレーム110R、110Lを上から見た図である。図10から直ちに、左右のメインフレーム110R、110Lの一部が車幅方向内方に湾曲していることが分かるであろう。この湾曲部170R、170Lはリジッドアクスルケース120を挟んで前後にオフセットしている。具体的には、右側メインフレーム110Rの湾曲部170Rはリジッドアクスルケース120の前方に位置し、他方、左側メインフレーム110Lはリジッドアクスルケース120の後方に位置している。

【0027】

このように、車幅方向内方に湾曲した湾曲部170をメインフレーム110に設けることで、ショックアブソーバ150の上端を各メインフレーム110の車幅方向外方の側面に取り付けることでショックアブソーバ150を平面視でメインフレーム110の軸線上に配置することができる。参照符号172は、ショックアブソーバ150の上端アイ150aを軸支する軸部材を示し、この軸部材172は、各メインフレーム110の車幅方向外方に向けて延在している。

【0028】

第2実施例のように、メインフレーム110に車幅方向内方に向けて湾曲した湾曲部170を設けることで、メインフレーム110の車幅方向外方の側面にショックアブソーバ150の上端部を取り付けることができ、これにより従来のメインフレームの車幅方向内方の側面に取り付けるのと同様に長尺のショックアブソーバを設置しつつ、ショックアブソーバ150を後輪124に近づけて設置することができる。

【0029】

また、左右のメインフレーム110R、110Lの湾曲部170R、170Lをリジッドアクスルケース120を挟んで前後にオフセットしたことにより、リジッドアクスルケース120の前方に隣接して配設される燃料タンク130を図10から分かるように、湾曲部170をリジッドアクスルケース120の後方に位置させた側(第2実施例では左側)に燃料タンク130を配置することで従来と同様の容積の燃料タンクを搭載することができる。

【図面の簡単な説明】

【0030】

【図1】第1実施例のトラックを側方から見た透視図である。

【図2】図1のトラックを上方から見た透視図である。

【図3】図2のラダーフレーム構造の後部を抽出した斜視図である。

【図4】メインフレームの断面図である。

【図5】リジッドアクスルケースに固定される板バネ及びショックアブソーバの取付構造を示す部分斜視図である。

【図6】図5に関連した断面図である。

【図7】ショックアブソーバの下端部を取り付けるためのリジッドアクスルケースのブラケットを説明するための部分斜視図である。

【図8】図3のVIII−VIII線に沿った断面図である。

【図9】メインフレームの後端部にショックアブソーバ用開口を形成するための半割筒体を説明するための斜視図である。

【図10】第2実施例に関するラダーフレー構造の後部を下から見た図である。

【図11】従来の構造及びその問題点を説明するための図である。

【符号の説明】

【0031】

100 トラック

104 荷箱

110 メインフレーム

116 フレームインナ

116a フレームインナの内方膨出部

118 フレームアウタ

118a フレームアウタの外方膨出部

120 リジッドアクスルケース

122 プロペラシャフト

124 後輪

130 燃料タンク

140 板バネ

150 ショックアブソーバ

150a 上端アイ

152 バネ座

154 ショックアブソーバ取付ブラケット

160 ショックアブソーバ用開口

【特許請求の範囲】

【請求項1】

車体の前端部から後端部に亘って延在する左右のメインフレームの後端部に後輪用のリジッドアクスルサスペンション機構が配設された車体下部構造であって、

前記メインフレームの下面に沿って配設された板バネと、

前記メインフレームによって形成され且つ該メインフレームの軸線上に位置して少なくとも上方に開放した空間に配設されたショックアブソーバとを有することを特徴とする車体下部構造。

【請求項2】

前記メインフレームの軸線上に位置する空間が、該メインフレームを上下に貫通するショックアブソーバ用開口であり、

該ショックアブソーバ用開口の中に前記ショックアブソーバの上端部が挿入されている、請求項1に記載の車体下部構造。

【請求項3】

前記メインフレームの前記ショックアブソーバ用開口が設けられている部位が車幅方向内外に膨出した形状を有する、請求項2に記載の車体下部構造。

【請求項4】

前記メインフレームの軸線上に位置する空間が、該メインフレームを車幅方向内方に湾曲した湾曲部を該メインフレームに設けることにより形成され、

該メインフレームの湾曲部の車幅方向外方の側面に前記ショックアブソーバの上端部が取り付けられている、請求項1に記載の車体下部構造。

【請求項5】

前記メインフレームの軸線上に位置する空間が、左右のメインフレームの一方のメインフレームでは前記リジッドアクスルサスペンション機構に含まれるリジッドアクスルケースよりも前方に位置し、他方のメインフレームではリジッドアクスルケースよりも後方に位置している、請求項3又は4に記載の車体下部構造。

【請求項1】

車体の前端部から後端部に亘って延在する左右のメインフレームの後端部に後輪用のリジッドアクスルサスペンション機構が配設された車体下部構造であって、

前記メインフレームの下面に沿って配設された板バネと、

前記メインフレームによって形成され且つ該メインフレームの軸線上に位置して少なくとも上方に開放した空間に配設されたショックアブソーバとを有することを特徴とする車体下部構造。

【請求項2】

前記メインフレームの軸線上に位置する空間が、該メインフレームを上下に貫通するショックアブソーバ用開口であり、

該ショックアブソーバ用開口の中に前記ショックアブソーバの上端部が挿入されている、請求項1に記載の車体下部構造。

【請求項3】

前記メインフレームの前記ショックアブソーバ用開口が設けられている部位が車幅方向内外に膨出した形状を有する、請求項2に記載の車体下部構造。

【請求項4】

前記メインフレームの軸線上に位置する空間が、該メインフレームを車幅方向内方に湾曲した湾曲部を該メインフレームに設けることにより形成され、

該メインフレームの湾曲部の車幅方向外方の側面に前記ショックアブソーバの上端部が取り付けられている、請求項1に記載の車体下部構造。

【請求項5】

前記メインフレームの軸線上に位置する空間が、左右のメインフレームの一方のメインフレームでは前記リジッドアクスルサスペンション機構に含まれるリジッドアクスルケースよりも前方に位置し、他方のメインフレームではリジッドアクスルケースよりも後方に位置している、請求項3又は4に記載の車体下部構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−234334(P2009−234334A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−80690(P2008−80690)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]