車体下部構造

【課題】ナローオフセット衝突した際に、フロントピラが車体後方側へ移動することを抑制して、ドアが開け難くなることを防止した車体下部構造を提供すること。

【解決手段】車両C1には、衝突した際に、衝突荷重F1を受けて潰れることで衝突荷重F1を吸収する潰し領域Sをサイドシル10の前端部10cに設けている。潰し領域Sの後方のサイドシル10内には、バルクヘッド11が配置されている。サイドシル10の車室側の側面10fには、一端を、前記バルクヘッド11が内設されたサイドシル10の設置箇所の車室内側の外面10dに結合して車幅方向の内側かつ後方に傾斜して設け、他端を、フロアフレーム17に結合した補強フレーム12が設けられている。

【解決手段】車両C1には、衝突した際に、衝突荷重F1を受けて潰れることで衝突荷重F1を吸収する潰し領域Sをサイドシル10の前端部10cに設けている。潰し領域Sの後方のサイドシル10内には、バルクヘッド11が配置されている。サイドシル10の車室側の側面10fには、一端を、前記バルクヘッド11が内設されたサイドシル10の設置箇所の車室内側の外面10dに結合して車幅方向の内側かつ後方に傾斜して設け、他端を、フロアフレーム17に結合した補強フレーム12が設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体下部構造に関し、特に、対向車等の衝突物が、車両の前方端の右側あるいは左側にずれて、対向車等の衝突物のフロントサイドフレーム等の硬い構造物が車体のサイドシル前端と衝突するような僅かにすれ違うような状態で衝突する所謂ナローオフセット衝突した際の衝突荷重の吸収性を向上させた車体下部構造に関する。

【背景技術】

【0002】

従来、車両が対向車(衝突物)とオフセット衝突した際に、衝突荷重を分散させて車体の強度を高めることによって、車体が変形するのを抑制する車体構造が知られている(例えば、特許文献1参照)。

【0003】

図10は、特許文献1に示す車両がナローオフセット衝突したときの衝突荷重が負荷される状態を示す車体の概略平面図である。図11は、特許文献1に示す車両がナローオフセット衝突したときのドアの状態を示す車両の要部左側面図である。

【0004】

図10に示すように、特許文献1に記載された車体構造では、車体の強度向上させるために、サイドシル100とサイドメンバアウトサイド200との連結隅部と、フロアフレーム300(センターメンバ)とフロアクロスメンバ400との連結隅部とに亘って、サイドシル100の前端部から後方かつ車幅方向内方に傾斜したダイアゴナルメンバ500を連結している。

この場合、ダイアゴナルメンバ500は、対向車C2等の衝突物がナローオフセット衝突したときに、サイドシル100が前輪Tからの衝突荷重を受けて内倒れするのを抑制している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−237636号公報(図8)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、図10に示すような従来の車体構造では、対向車C2等の衝突物がフロントサイドフレーム600よりも車幅方向の外側の位置にナローオフセット衝突したとき、サイドシル100の前端に衝突荷重Fがかかるので、ダイアゴナルメンバ500でサイドシル100に加わる荷重を減少させても、前突荷重の方向のサイドシル100に大きな荷重が加わる。このため、サイドシル100は、図10に二点差線で示すサイドシル100Aのように、折れ曲がって長さL100圧縮した状態に変形する。

【0007】

その場合、図11に示すように、そのサイドシル100の前端の上部に連結されているフロントピラ700も、サイドシル100の変形に伴って車体後方側へ移動しているため、フロントピラ700に設けられているドア800の前側取付部710が後方に移動して、ドア800が開け難くなるということがあった。

【0008】

また、図10に示すダイアゴナルメンバ500を備えていない車両の場合は、前輪Tが後退しながら車室側へ入って行くため、図10に二点差線で示すサイドシル100Bのように車室側へ折れ曲がって車室の形状が変形する。

【0009】

このようなことから、本発明は、車両がナローオフセット衝突した際に、サイドシル100が変形しないように、ドア800よりも車体前方で衝突荷重を受け止めて吸収させている。本発明は、ナローオフセット衝突した際に、フロントピラが車体後方側へ移動することを抑制して、ドアが開け難くなることを防止した車体下部構造を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明に係る車体下部構造は、車体の車幅方向外側の端部に沿って車体前後方向に延設されたサイドシルを備えた車体下部構造において、前記サイドシルは、当該サイドシルの前端部に設けられ、車両が衝突した際に、衝突荷重を受けて潰れることで前記衝突荷重を吸収する潰し領域と、前記潰し領域の後方の前記サイドシル内に配置されたバルクヘッドと、を備え、前記サイドシルの車室側の側面には、一端を、前記バルクヘッドが内設された前記サイドシルの設置箇所の車室内側の外面に結合して車幅方向の内側かつ後方に傾斜して設け、他端を、フロアフレームに結合した補強フレームが設けられていることを特徴とする。

【0011】

かかる構成によれば、車体下部構造は、車両が衝突物とナローオフセット衝突をした場合、サイドシルが、その前方に配置されて、衝突荷重を受けて後退した車輪等によって押圧され、サイドシルと補強フレームとの結合部より前方の強度が低くなった潰し領域が潰れることにより衝突荷重を吸収する。サイドシルにおいて、潰し領域の後端は、サイドシル内がバルクヘッドによって断面が開く(または断面が潰れる)ことを抑制する断面剛性が向上されているので、さらに、サイドシル前端に加わる衝突荷重を潰し領域に集中させることができ、潰し領域がさらに潰れ易くなり、衝突荷重の吸収性を向上させることができる。その結果、車両が衝突物とナローオフセット衝突した場合は、サイドシルの前端の潰れ領域の圧潰が局部的に促進されて、衝突荷重の吸収性がよい。

また、サイドシルは、バルクヘッドの内設箇所の車室内側の外面が、車幅方向の内側に結合された補強フレームによって支えられて、車室内側へ変形することが抑制されているため、サイドシルが車室側に折れ曲がって内倒れすることなく、フロントピラの後退を抑制しドアの開口部の形状や車室の形状が変形するのを防止することができる。

以上の結果、車両が衝突の際に、潰し領域は、衝突荷重を吸収し、該潰し領域の後方のサイドシルが折れることがなく、該サイドシル上にあるドア開口部が変形して、ドアが開き難くなるのを抑制し、ドア開口部の形状を維持して衝突後もドアの開閉を可能にすることができる。

なお、補強フレームは、一端がサイドシルに結合されて、他端がフロアフレームに接合して両者間に架設されているので、車室の床面をしっかりと支持できるため、フロア面の振動を抑制することができる。

【0012】

また、前記サイドシルは、車体内側に配置されたサイドシルインナと、車体外側に配置したサイドシルアウタとを接合して形成され、前記バルクヘッドは、前記サイドシルインナ内の上面、側面、下面の三面に結合し、前記補強フレームに形成された荷重伝達部の荷重伝達経路の延長線上に、前記サイドシル内を前後に区画する前記バルクヘッドの仕切面が配置されていることが好ましい。

【0013】

かかる構成によれば、サイドシルインナは、車室を衝突から守るため高強度鋼板で形成されて、衝撃荷重に対する反力を増大し、断面の三面に結合したバルクヘッドにより潰し領域後端のサイドシルインナの断面潰れを抑制し、前輪に負荷された衝突荷重がバルクヘッドを介し直線状に補強フレームの荷重伝達部の荷重伝達経路に伝わってフロアフレームに受け止められることにより、バルクヘッドの前方の潰し領域にかかる負荷が増加することができ、衝撃吸収性能を向上した。

【0014】

また、前記荷重伝達部は、前記補強フレームの上面と側面が形成する稜線であることが好ましい。

【0015】

かかる構成によれば、補強フレームは、補強フレームの上面と側面とが形成する稜線によって補強された荷重伝達部を形成していることにより、その稜線である荷重伝達部の荷重伝達経路の延長線上にバルクヘッドが配置されてサイドシルインナを支持しているため、ナローオフセット衝突した際の衝突荷重によるサイドシルの変形及び折れ曲がりを抑制することができる。

【0016】

また、前記補強フレームは、フロア面に沿って形成され、前記稜線の略延長線上に前記サイドシルの縦断面の図心が配置されていることが好ましい。

【0017】

かかる構成によれば、補強フレームは、フロア面に沿って形成され、稜線の延長線上にサイドシルの図心が配置されていることによって、ナローオフセット衝突時の衝突荷重を受け止めることができるため、衝突荷重の荷重伝達性を向上させることができる。また、補強フレームは、フロア面に沿って湾曲させて形成されていることにより、その下面をフロア面の凹凸形状に沿った形状に形成することができる。このため、フロア面は、例えば、一般車両のフロア面よりも、下方へ大きく凹んだ形状に形成することが可能となるので、その凹部にフロアフレームを配置してフロアの下面を平坦にすることができる。その結果、フロアの下面を流れる空気の抵抗を低減させることができる。

【0018】

また、前記フロア面を形成するフロアパネルは、前記サイドシルインナの下面に結合されていることが好ましい。

【0019】

かかる構成によれば、フロアパネルは、サイドシルインナの下面に結合されていることによって、サイドシルの下面に配置した分だけ、フロア面に沿って形成される補強フレームの上下方向の長さを長くすることができるため、補強フレームの縦断面積を増加させて強度を向上させることができる。

【0020】

また、前記フロアパネルの下面には、フロアフレームと前記補強フレームとが設けられていることが好ましい。

【0021】

かかる構成によれば、フロア下面にフロアフレームと補強フレームとが設けられていることによって、フロアの上面のフロアパネルを平坦にしっかりと支持することができるため、フロアパネルの振動を抑制することができる。

【0022】

また、前記潰し領域には、上下方向の荷重に対して強く、前後方向の荷重に対して弱いジャッキアップ補強プレートが設けられていることが好ましい。

【0023】

かかる構成によれば、潰し領域は、ジャッキアップ補強プレートが設けられていることによって、ジャッキを使用した際にかかる車体の上下方向の荷重を受け止めることができるジャッキアップ支持強度と、ナローオフセット衝突した際の前後方向の衝突荷重による潰れ性(衝撃吸収性)との両方を兼ね備えているので、その機能を向上させることができる。

【発明の効果】

【0024】

本発明によれば、ナローオフセット衝突の衝突荷重をサイドシル前端で吸収させ、ドア開口下方のサイドシルの折れ曲がりを抑制し、ドア開閉を可能とすることができる車体下部構造を提供することができる。

【図面の簡単な説明】

【0025】

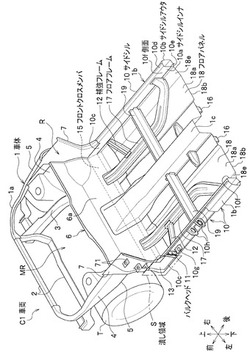

【図1】本実施形態に係る車体下部構造を示す車体の要部斜視図である。

【図2】本実施形態に係る車体下部構造を示す図であり、車両がナローオフセット衝突した際の状態を示す車体の要部平面図である。

【図3】本実施形態に係る車体下部構造を示す図であり、補強フレーム及びバルクヘッドの設置状態を示す車体の要部斜視図である。

【図4】本実施形態に係る車体下部構造を示す図であり、補強フレームの設置状態を示す車体の要部斜視図である。

【図5】図4のC−C拡大断面図である。

【図6】図2のA−A拡大断面図である。

【図7】図2のB−B拡大断面図である。

【図8】本実施形態に係る車体下部構造を示す図であり、(a)は車両が衝突する前の状態を示す要部斜視図、(b)は車両がナローオフセット衝突したときの状態を示す要部斜視図である。

【図9】本実施形態に係る車体下部構造の変形例を示す図であり、(a)は第1変形例を示す補強フレームの概略断面図、(b)は第2変形例を示す補強フレームの概略断面図、(c)は第3変形例を示す補強フレームの概略断面図である。

【図10】特許文献1に示す車両がナローオフセット衝突したときの衝突荷重が負荷される状態を示す車体の概略平面図である。

【図11】特許文献1に示す車両がナローオフセット衝突したときのドアの状態を示す車両の要部左側面図である。

【発明を実施するための形態】

【0026】

図1〜図8を参照して、本発明の実施形態に係る車体下部構造を説明する。

なお、車両C1の進行方向を「前」、後退方向を「後」、「鉛直上方側を「上」、鉛直下方側を「下」、車幅方向を「左」、「右」として説明する。

【0027】

≪車両の構成≫

まず、本発明の実施形態に係る車体下部構造を説明する前に、本発明が適用される車両C1の一例を説明する。

図1に示すように、車両C1は、例えば、車体前部1aにモータルームMRを有し、このモータルームMRに隔壁6を介在して車室R(客室)が配設された自動車であり、例えば、FR(フロントエンジン・リヤドライブ)や四輪駆動の乗用車等である。

なお、車両C1は、車体1の左右の外側に左右一対のサイドシル10を有し、そのサイドシル10の車体中央側にフロアフレーム17がある自動車であればその形式・種類等は特に限定されない。以下、FRの乗用車の場合を例に挙げて本発明を説明する。

【0028】

≪車体の構成≫

図1に示すように、車体1は、車両C1の全体を形成するためのものであって、例えば、サイドシル10やフロアフレーム17やフロントサイドフレーム3等の種々の金属製車体フレームと、不図示のボンネット、フェンダパネル等の金属製車体パネルと、樹脂製または金属製のバンパフェイス(図示省略)等を主に備えている。

車体1の車体前部1a及び車体下部1bは、それぞれ後記するフロントバルクヘッド2、バンパビーム(図示省略)、フロントサイドフレーム3、フロントホイールハウスアッパメンバ4、フロントホイールハウス5、隔壁6、フロントピラ7、サイドシル10、補強フレーム12、フロアフレーム17、ジャッキアップ補強プレート13、アウトリガ(図示省略)、フロントクロスメンバ15、トンネルフレーム16等が左右一対に前後方向に延設されるか、または、横設されて、略左右対称に設置されている。

このように車体下部1bは、略左右対称であるため、以下、車体1の左側を主に説明して、車体1の右側の説明を適宜省略する。

【0029】

≪モータルームの構成≫

モータルームMRは、例えば、電動モータやエンジンとトランスミッションとから構成されたパワーユニット(図示省略)等が配置される収納空間であり、その周辺に設置されたフレームとパネル部材とによって形成されている。モータルームMRは、その前側にフロントバルクヘッド2、バンパビーム(図示省略)等が配設され、その後方側に隔壁6、フロントクロスメンバ15等が設置される。また、モータルームMRの上方の左右には、前記フロントバルクヘッド2、フロントホイールハウスアッパメンバ4、フロントホイールハウス5、フロントピラ7が設置されている。モータルームMRの下方の左右には、車体1の前後方向に向けて配置された一対のフロントサイドフレーム3が設置されている。

【0030】

≪フロントバルクヘッドの構成≫

図1に示すように、フロントバルクヘッド2は、モータルームMRの車体前側部位のラジエータ(図示省略)を囲むように形成された略枠形状のフレーム部材であり、全体が車幅方向に向けて配置されている。このフロントバルクヘッド2の前方には、不図示のバンパビームが配置されている。

【0031】

≪フロントサイドフレームの構成≫

図1に示すように、フロントサイドフレーム3は、車体前部1aに設置されて、車体1の前後方向に延びる左右一対のフレーム部材であり、例えば、前端から後端に亘って剛性を有する断面略ロ字状(筒状)のスチール製角パイプ材等からなる。フロントサイドフレーム3の先端には、不図示のバンパビームエクステンションを介在してバンパビーム(図示省略)が連設されている。左右一対のフロントサイドフレーム3,3は、前半部位が互いに前後方向に向けて平行に配置され、後半部位が、前端部の間隔よりもその間隔が狭くなるように後方に向けて曲がって形成されている。そのフロントサイドフレーム3の後端部には、後方に向けてフロアフレーム17が連設されると共に、このフロントサイドフレーム3,3間にフロントクロスメンバ15及び隔壁6が架設されている。

【0032】

≪フロントホイールハウスアッパメンバ及びフロントホイールハウスの構成≫

フロントホイールハウスアッパメンバ4は、モータルームMRの車体側部上側に車体前後方向に向けて配置されたフレーム部材である。フロントホイールハウスアッパメンバ4は、前端がフロントバルクヘッド2のヘッドアッパサイドに連結され、後端がフロントピラ7に連結され、下側にフロントホイールハウス5が連結されている。

フロントホイールハウス5は、前輪Tの車体側、前後及び上部を空間を介して覆うようにして設けられたパネル部材である。

【0033】

≪隔壁の構成≫

図1に示すように、隔壁6は、モータルームMRと車室Rとを仕切板部材であり、例えば、鋼板等からなる不図示のダッシュボード本体と、左右端部がサイドシル10の内側側壁に接合されたダッシュボードロア6aと、フレーム部材からなるダッシュボードメンバと、補強用の補強フレーム等によって形成されている。

【0034】

≪フロントピラの構成≫

フロントピラ7は、車体下部1bに配置されたサイドシル10の前端部10c(潰し領域S)からその上方のフロントガラス(図示省略)の左右側部まで延設されるフレーム部材である。フロントピラ7の断面内には、フロントサイドドア(図示省略)を開閉自在に支持する上下一対のドアヒンジ取付用スチフナ71が設けられている。

このドアヒンジ取付用スチフナ71は、フロントピラ7自体も補強し、車両C1が衝突した際に、衝突荷重F1によってフロントピラ7がドア側に変形し、フロントサイドドアがセンタピラ(図示省略)に食い込むことを抑制する金属製補強部材である。

【0035】

≪サイドシルの構成≫

図1及び図2に示すように、サイドシル10は、フロントピラ7の下端部から車体1のフロアパネル18の車幅方向外側の端部に沿って車体前後方向に延設される縦断面視して略ロ字形状(閉断面を形成する形状)の鋼板等の金属板からなる中空フレーム部材である。サイドシル10は、車体内側に配置され縦断面視して略コ字状の高強度鋼板製のサイドシルインナ10aと、車体外側に配置され縦断面視して略コ字状のサイドシルアウタ10bとで、閉断面を形成するように接合されている。サイドシル10の前端部10cには、最も前側の位置に潰し領域S、及び、ジャッキアップ補強プレート13が設けられ、それらの後方にバルクヘッド11、及び、サイドシル補強ブラケット10gが内設されている。その前端部10cの前側は、アウトリガ(図示省略)を介在してフロントサイドフレーム3の後部に連結されている。また、サイドシル10の前端部10c内には、後記する潰し領域Sの後方に、このサイドシル10内を前後に仕切るようにして前記バルクヘッド11が設けられている。サイドシル10の車室側の側面10fは、それぞれ車幅方向に向けて配置されたフロントクロスメンバ15、アウトリガ(図示省略)及び補強フレーム12が接合されて、フロアパネル18の左右端部を保持している。

【0036】

≪バルクヘッドの構成≫

図3及び図4に示すように、バルクヘッド11は、潰し領域Sの後側のサイドシル10の前端部10cを補強するための補強部材であり、サイドシル10に節目を形成するように配置された金属製板部材からなる。バルクヘッド11は、特に、ナローオフセット衝突の際に、サイドシルインナ10a(図6参照)がコ字形状の縦断面が開いたり凹んだりして潰れることを防止するために設けられている。バルクヘッド11には、サイドシルインナ10a内を前後に区画するように配置する仕切面11aと、この仕切面11aの外周縁に折曲形成された鍔部11bと、が形成されている。

バルクヘッド11は、平面視して補強フレーム12の稜線12dの延長線上に配置されて、ナローオフセット衝突した際に、サイドシルインナ10aを車室側から支えて衝突荷重F1で断面変形するのを抑制して潰し領域Sに衝突荷重F1を集中させると共に、サイドシル10に入力された衝突荷重F1を補強フレーム12に逃がして分散させる機能がある。

【0037】

仕切面11aは、中空状のサイドシルインナ10a内を前後に仕切るように配置された仕切面であって、サイドシル10の車室側の半体を形成して前後方向に延びるサイドシルインナ10aの内壁に直交する向きに配置されて、サイドシルインナ10aの強度を向上させている。この仕切面11aによって強度が向上されたサイドシルインナ10aのバルクヘッド設置部位は、断面変形し難くなった分だけ、サイドシル10から補強フレーム12へ伝達される衝突荷重F1の伝達効率も向上させることができる。

鍔部11bは、サイドシルインナ10aのコ字状の内壁の上面、下面及び側面の三面に溶接されて接合されるL形をした溶接代となる部位である。

図心O1は、サイドシル10を車幅方向の縦断面したときのサイドシル10の中心点をいう。

【0038】

≪潰し領域の構成≫

潰し領域Sは、図3に示すように、対向車C2(図2参照)が車両C1に衝突した際に、衝突荷重F1を受けて潰れることで衝突荷重F1を吸収するように形成された部位であり、サイドシル10前端から所定距離後方に補強フレーム12を結合して、その結合部より前方の前端部10cの強度を結合部より後方のサイドシル10と補強フレーム12との組合せた強度より小さくして設けられている。潰し領域Sは、前後方向の範囲がサイドシル10に設置されたバルクヘッド11の設置部位(結合部)からサイドシル10の前端までで、上下方向の範囲がサイドシル10の下端から上端までの範囲である。潰し領域Sには、車体1を上昇させる際に使用するジャッキ(図示省略)をセットする箇所を補強するジャッキアップ補強プレート13が設けられている。

【0039】

≪ジャッキアップ補強プレートの構成≫

図3に示すように、ジャッキアップ補強プレート13は、例えば、上下方向に向けてビードを形成するなどして上下方向の荷重に対して強くし、ナローオフセット衝突の際に潰れ易いように、前後方向の荷重に対して弱い金属製板部材によって形成されている。図3及び図4に示すように、ジャッキアップ補強プレート13は、サイドシルインナ10aの前端部10cの車外側側面からフロントピラ7の下端部に亘って配置されて接合される。

【0040】

≪補強フレームの構成≫

図3に示すように、補強フレーム12は、対向車C2(図2参照)が車両C1にナローオフセット衝突した際に、サイドシル10が変形して内倒れしないように、サイドシル10の車室内側の側面10fを保持して衝突荷重F1を受け止めるための補強用のフレーム部材であり、縦断面視して略ハット形状にプレスで折曲形成された鋼板からなる。

補強フレーム12には、この補強フレーム12の一端部(車外側接合部12f)側にかかった衝突荷重F2を他端部(車内側接合部12g)側に伝達するための荷重伝達部12aと、水平に形成された上面12bと、上面12bの前後端部から下方に向けて形成された側面12cと、上面12bと側面12cとの境を折曲部位することによって形成された稜線12dと、側面12cの下端部を水平に折曲して形成された鍔部12eと、サイドシル10の車室側の側面10fに接合される車外側接合部12fと、フロアフレーム17の上面に接合される車内側接合部12gと、が形成されている。

【0041】

図3〜図5に示すように、補強フレーム12は、一端側が、バルクヘッド11が内設されたサイドシル10の設置箇所の車室内側の外面10d(図2参照)に接合されて、その接合部位から車幅方向の内側かつ後方に傾斜して設けられ、他端側が、フロアフレーム17に接合されている。

【0042】

図3及び図4に示すように、荷重伝達部12aは、折曲加工して形成された補強フレーム12の稜線12d,12dの内の一方または両方からなり、稜線12dを形成する上面12bと、上面12bの長手方向の両側の側面12cとの境を折曲加工して強度が向上されている部位である。図4及び図5に示すように、荷重伝達部12aは、実施例では荷重伝達経路の略延長線が、サイドシル10の図心O1の下になるように配置されているが、図心O1に一致する方が荷重伝達上好ましい。

上面12bは、フロアフレーム17の上面と面一に平らに配置されている。

側面12cは、上面12bの端部から下方に向けて若干拡開するように斜めに形成されている。

【0043】

稜線12dは、補強フレーム12の強度を上げるために略直角に折曲形成した補強部位であり、上面12bの前後方向両端に長手方向に沿って形成されている。

鍔部12eは、フロアパネル18のフロア一般面18cから一段下がった位置にあるフロア凹部面18d(図5参照)を介してフロア傾斜面18e上までフロア面18aに合わせて形成されて、フロア面18a上に載置されて接合される部位である。

【0044】

車外側接合部12fは、補強フレーム12の車外側端部をサイドシル10の側面10fに合致した状態で当接するように略直角に折曲されて、その側面10fに接合される部位である。

車内側接合部12gは、補強フレーム12の車内側端部をフロアフレーム17の側面及び上面に合致した状態で当接するように折曲形成されて、その側面及び上面に接合される部位である。

【0045】

≪フロントクロスメンバの構成≫

図1に示すように、フロントクロスメンバ15は、左右のサイドシル10,10間に架設された横設部材であり、下側が開口し、側面視して断面略ハット形状の剛性を有する鋼板等の金属製厚板材からなる。このフロントクロスメンバ15は、ダッシュロアクロスメンバあるいはダッシュボードクロスメンバとも言われる。フロントクロスメンバ15は、前後下端部及び左右端部に、接合用及び補強用の鍔部が形成されている。フロントクロスメンバ15は、左右両端部に形成された接合用鍔部(図示省略)がサイドシル10の内側の側面12cに接合され、下面の接合用鍔部(図示省略)がダッシュボードロア16aに接合されて、車幅方向に延設されている。

【0046】

≪フロアクロスメンバの構成≫

図1、図2、図6及び図7に示すように、フロアクロスメンバ19は、左右のサイドシル10,10とトンネル部1cとの間にそれぞれ架設された側面視して断面略ハット形状の鋼板からなるフレーム部材である。各フロアクロスメンバ19の車幅方向の中央部下面には、それぞれフロアフレーム17が直交するように配置されている。

【0047】

≪トンネルフレームの構成≫

図6に示すように、トンネルフレーム16は、車室Rの床部中央部に設置されるトンネル部1cの左右端部に車両前後方向に向けて延設される縦断面視して略ハット形状の金属製板部材からなる。左右の2本のトンネルフレーム16は、不図示のトンネルクロスメンバや架設部材が架設されていることによって強度が向上されて、その前端部位に設置されたフロアフレーム17、アウトリガ(図示省略)及び隔壁6(図1参照)をしっかりと保持している。

【0048】

≪フロアフレームの構成≫

図1及び図2に示すように、フロアフレーム17は、車体フロアのフロアパネル18を保持する縦断面視して略ハット形状のフレーム部材であり、フロアパネル18のフロア面18aの上下両面の同じ位置にそれぞれ接合されている(図6及び図7参照)。このため、フロアフレーム17は、フロアパネル18のフロア面18aが平坦な状態になるように保持することができる。フロアフレーム17は、前端がフロントサイドフレーム3の後部に連結され、車体中央側が補強フレーム12の車内側接合部12g及びフロアクロスメンバ19の下面に連結され、後端は外側に折れ曲がり車体外側が左右のサイドシル10の車室側の側面10fに接合されている。

【0049】

≪フロアパネルの構成≫

図6及び図7に示すように、フロアパネル18は、車室Rのフロア面18aを形成する金属製板部材であり、サイドシル10とトンネル部1cとの間に架設されている。フロアパネル18のフロア面18aは、車体中央部のトンネル部1c側のフロア一般面18cと、このフロア一般面18cから一段下がった状態に形成されたフロア凹部面18dと、このフロア凹部面18dから斜め上方向に向けて傾斜したフロア傾斜面18eと、を有している。フロアパネル18は、フロア一般面18cの下面18bにフロアフレーム17が設けられ、フロア凹部面18d及びフロア傾斜面18eの上下面に補強フレーム12(図1及び図2参照)がそれぞれ設けられている。フロア傾斜面18eの車外側端部18fは、サイドシルインナ10aの側面10fに結合されている。

【0050】

≪車体下部構造の作用≫

次に、図1〜図8を主に参照しながら本発明の実施形態に係る車体下部構造の作用を、車両C1の車体前部左側が対向車C2とナローオフセット衝突した場合を例に挙げて説明する。

図8(a)、(b)に示すように、本発明の車両C1が対向車C2とナローオフセット衝突をした場合、車両C1は、車体前部左側のフロントバルクヘッド2の左端部とフロントサイドフレーム3(図1参照)の外側を通り、フロントホイールハウスアッパメンバ4、フロントホイールハウス5、前輪T、フロントピラ7、サイドシル10の前端部10c及びジャッキアップ補強プレート13が、対向車C2によって後側方向(衝突荷重F1方向)に押圧されて圧潰される。特に、対向車C2の硬いフロントサイドフレーム3が、サイドシル10の前方にある前輪Tのホイールを押圧し、そのホイールがサイドシル10の前端部10cを後方側へ押圧する。

【0051】

図3に示すように、サイドシル10の前端部10c寄りの位置には、前端に潰し領域Sが形成されて衝突荷重F1の吸収性が向上され、潰し領域Sの後側にバルクヘッド11及びサイドシル補強ブラケット10gが内設されて強度・剛性が向上され、さらに、バルクヘッド11の設置部位の車室側が補強フレーム12によって支えられて、サイドシル10が折れ曲がるのが抑制されている。このため、サイドシル10は、バルクヘッド11の設置部位及び補強フレーム12の連結部位の強度が、それよりも前側にある潰し領域Sよりも強度が強くなっている。

その結果、サイドシル10は、バルクヘッド11の設置部位よりも前側の前端部10cの潰し領域Sが、衝突荷重F1で局部的に押し潰されることによって衝突荷重F1を吸収し、バルクヘッド11の設置部位よりも後側が変形するのを抑制する。

【0052】

サイドシル10の前端部10cにかかった衝突荷重F1は、バルクヘッド11の設置部位の強度が強く、その部位から斜め後方へ向けて補強フレーム12が連結されていることにより、サイドシル10と補強フレーム12に伝達されて分散され、補強フレーム12に分散した衝突荷重F2はフロアフレーム17に伝達される。つまり、サイドシル10の前端部10cにかかった衝突荷重F1は、サイドシル10のバルクヘッド11の設置部位によって受け止められて、サイドシル10が折れ曲がるのを防止することができる。

【0053】

このため、潰し領域Sの後方のサイドシル10上にあるドア開口部は、サイドシル10が折れないので、フロントサイドドア(図示省略)が開き難くなることが抑制されて、ドア開口部の形状を維持して、衝突後もドアの開閉が可能な状態になっている。

また、サイドシル10は、前端部10cの潰し領域Sが衝突荷重F1で変形するものの、前端部10cのバルクヘッド11の設置箇所よりも後方側部位が変形し難い構造になっているため、ドア開口部の形状が変形するのを抑制することができる。

【0054】

また、補強フレーム12は、一端がサイドシル10に結合されて、他端がフロアフレーム17に接合して両者間に架設されているので、車室Rのフロア面18aをしっかりと保持することができる。さらに、図6及び図7に示すように、フロアパネル18は、フロア面18aが断面ハット形状のフロアフレーム17及びトンネルフレーム16に接合されて保持されている。このため、フロアパネル18の振動を抑制することができる。

また、図3及び図4に示すように、サイドシル10に前端部10cの車室側に配置されたダッシュボードロア6aとフロアパネル18との接合部も、サイドシル10の強度及び衝撃吸収性に伴って衝突荷重F1によって剥離されることがない。

【0055】

このように、本発明の車体下部1bの構造は、ナローオフセット衝突した際に、サイドシル10の前端の潰し領域Sによる衝突荷重F1の吸収性の向上と、バルクヘッド11による潰し領域Sの後方部位の強度向上と、バルクヘッド11の設置箇所の車室側を支える補強フレーム12によるサイドシル10の倒れ防止とによって、サイドシル10の前端部10cの変形を促進させて衝撃吸収性を向上させると共に、その後側のサイドシル10の強度が向上されて殆ど変形しないのため、車室Rの左右外側底部の形状及びドアの開閉に影響を与えることがない。

【0056】

[変形例]

なお、本発明は、前記実施形態に限定されるものではなく、その技術的思想の範囲内で種々の改造及び変更が可能であり、本発明はこれら改造及び変更された発明にも及ぶことは勿論である。なお、既に説明した構成は同じ符号を付してその説明を省略する。

図9は、本実施形態に係る車体下部構造の変形例を示す図であり、(a)は第1変形例を示す補強フレームの概略断面図、(b)は第2変形例を示す補強フレームの概略断面図、(c)は第3変形例を示す補強フレームの概略断面図である。

【0057】

≪第1変形例≫

前記実施形態の補強フレーム12は、図5に示すように、車内側接合部12gがフロアフレーム17の上面に接合され、車外側接合部12fがフロアパネル18の車外側端部18fと共にサイドシル10の車室側の側面10fに接合されて、荷重伝達部12a(稜線12d)がサイドシル10の縦断面の図心O1よりも下側に配置されているが、これに限定されるものではない。

【0058】

例えば、図9(a)に示すように、補強フレーム12Aは、荷重伝達部12Aa(稜線12Ad)をこの荷重伝達部12Aa(稜線12Ad)の略延長線O2上にサイドシル10の縦断面の図心O1が位置するように配置しても構わない。

【0059】

この場合、図9(a)に示すように、補強フレーム12の荷重伝達部12a(稜線12d)は、矢印H1で示す分だけ高さを高くして上昇させた形状に補強フレーム12Aの荷重伝達部12Aa(稜線12Ad)を形成して、バルクヘッド11及びサイドシル10の図心O1が、補強フレーム12Aの荷重伝達部12Aa(稜線12Ad)の荷重伝達経路の延長線上になるように配置する。補強フレーム12Aは、車外側接合部12Afをサイドシル10の車室側の側面10fに接合し、車内側接合部12Agをフロアフレーム17Aの上面17Aaに接合する。

【0060】

このようにすれば、サイドシル10にかかった衝突荷重F2が、稜線12Adに沿って直線に作用するため、稜線12Ad(荷重伝達部12Aa)による衝突荷重F1の荷重伝達性をさらに向上させることができる。

なお、荷重伝達部12Aaは、荷重伝達経路の略延長線O2上になるように配置すればよく、図9(a)に示す水平な延長線O2であっても、衝突荷重F2が斜めに直線状にかかるものであっても構わない。

この場合、バルクヘッド11は、仕切面11aを平面視して一致するようにサイドシル10の長手方向に対して斜めに配置するか、または、仕切面11aの一部が延長線O2に交差するようにサイドシル10の長手方向に対して直交する向きに配置する。つまり、バルクヘッド11は、荷重伝達経路の延長線O2に少しでも交差する状態であればよい。

【0061】

≪第2変形例≫

また、前記実施形態では、図5に示すように、フロアパネル18は、車外側端部18fをサイドシル10の車室側の側面10fに接合することを説明したが、これに限定されるものでない。

図9(b)に示すように、フロアパネル18Bは、サイドシル10の下面10eに接合しても構わない。このようにすれば、補強フレーム12Bは、車外側接合部12Bf付近の鍔部12Beから稜線12Bdまでの高さH2が高くなるので、高くなった分だけ、補強フレーム12Bの縦断面積を広くすることができるため、強度を向上させることができる。

【0062】

また、補強フレーム12Bは、図9(b)に示すように、水平に形成しても構わない。

この場合、補強フレーム12Bは、車外側接合部12Afをサイドシル10の車室側の側面10fに接合し、車内側接合部12Bgをフロアフレーム17Aの上面17Baに接合する。このようにすれば、第1変形例と同様に、稜線12Bdが直線になるため、衝突荷重F1の荷重伝達性を向上させることができる。

【0063】

≪第3変形例≫

また、図9(c)に示すように、フロアパネル18Cをフロア面18Caの下にフロアフレーム17Cと補強フレーム12Cを設けても構わない。このようにすれば、フロアパネル18Cを平らに設けることができるので、フロア面18Caの平坦化を図ることができる。

【0064】

この場合、フロアフレーム17Cは、鍔部17Cb,17Ccを上側にして配置してフロアパネル18Cに接合する。また、補強フレーム12Cは、鍔部12Ceの上面をフロアフレーム17Cに接合し、車外側接合部12fをサイドシル10の下面10eに接合する。

【0065】

≪その他の変形例≫

また、本実施形態では、各部材を鋼材で形成されたもの例に挙げて説明したが、剛性の高い材料であればよく、アルミニウム素材(アルミニウム合金)等の軽合金や樹脂材料からなるものであっても構わない。

【符号の説明】

【0066】

1 車体

10 サイドシル

10a サイドシルインナ

10b サイドシルアウタ

10c 前端部

10d 外面

10e 下面

11 バルクヘッド

11a 仕切面

12,12A,12B,12C 補強フレーム

12a 荷重伝達部

12b 上面

12c 側面

12d 稜線

13 ジャッキアップ補強プレート

17,17A,17B,17C フロアフレーム

18,18A,18B,18C フロアパネル

18a,18Aa,18Ba,18Ca フロア面

18b 下面

C1 車両

O1 サイドシルの縦断面の図心

S 潰し領域

F1 衝突荷重

【技術分野】

【0001】

本発明は、車体下部構造に関し、特に、対向車等の衝突物が、車両の前方端の右側あるいは左側にずれて、対向車等の衝突物のフロントサイドフレーム等の硬い構造物が車体のサイドシル前端と衝突するような僅かにすれ違うような状態で衝突する所謂ナローオフセット衝突した際の衝突荷重の吸収性を向上させた車体下部構造に関する。

【背景技術】

【0002】

従来、車両が対向車(衝突物)とオフセット衝突した際に、衝突荷重を分散させて車体の強度を高めることによって、車体が変形するのを抑制する車体構造が知られている(例えば、特許文献1参照)。

【0003】

図10は、特許文献1に示す車両がナローオフセット衝突したときの衝突荷重が負荷される状態を示す車体の概略平面図である。図11は、特許文献1に示す車両がナローオフセット衝突したときのドアの状態を示す車両の要部左側面図である。

【0004】

図10に示すように、特許文献1に記載された車体構造では、車体の強度向上させるために、サイドシル100とサイドメンバアウトサイド200との連結隅部と、フロアフレーム300(センターメンバ)とフロアクロスメンバ400との連結隅部とに亘って、サイドシル100の前端部から後方かつ車幅方向内方に傾斜したダイアゴナルメンバ500を連結している。

この場合、ダイアゴナルメンバ500は、対向車C2等の衝突物がナローオフセット衝突したときに、サイドシル100が前輪Tからの衝突荷重を受けて内倒れするのを抑制している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2003−237636号公報(図8)

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、図10に示すような従来の車体構造では、対向車C2等の衝突物がフロントサイドフレーム600よりも車幅方向の外側の位置にナローオフセット衝突したとき、サイドシル100の前端に衝突荷重Fがかかるので、ダイアゴナルメンバ500でサイドシル100に加わる荷重を減少させても、前突荷重の方向のサイドシル100に大きな荷重が加わる。このため、サイドシル100は、図10に二点差線で示すサイドシル100Aのように、折れ曲がって長さL100圧縮した状態に変形する。

【0007】

その場合、図11に示すように、そのサイドシル100の前端の上部に連結されているフロントピラ700も、サイドシル100の変形に伴って車体後方側へ移動しているため、フロントピラ700に設けられているドア800の前側取付部710が後方に移動して、ドア800が開け難くなるということがあった。

【0008】

また、図10に示すダイアゴナルメンバ500を備えていない車両の場合は、前輪Tが後退しながら車室側へ入って行くため、図10に二点差線で示すサイドシル100Bのように車室側へ折れ曲がって車室の形状が変形する。

【0009】

このようなことから、本発明は、車両がナローオフセット衝突した際に、サイドシル100が変形しないように、ドア800よりも車体前方で衝突荷重を受け止めて吸収させている。本発明は、ナローオフセット衝突した際に、フロントピラが車体後方側へ移動することを抑制して、ドアが開け難くなることを防止した車体下部構造を提供することを課題とする。

【課題を解決するための手段】

【0010】

本発明に係る車体下部構造は、車体の車幅方向外側の端部に沿って車体前後方向に延設されたサイドシルを備えた車体下部構造において、前記サイドシルは、当該サイドシルの前端部に設けられ、車両が衝突した際に、衝突荷重を受けて潰れることで前記衝突荷重を吸収する潰し領域と、前記潰し領域の後方の前記サイドシル内に配置されたバルクヘッドと、を備え、前記サイドシルの車室側の側面には、一端を、前記バルクヘッドが内設された前記サイドシルの設置箇所の車室内側の外面に結合して車幅方向の内側かつ後方に傾斜して設け、他端を、フロアフレームに結合した補強フレームが設けられていることを特徴とする。

【0011】

かかる構成によれば、車体下部構造は、車両が衝突物とナローオフセット衝突をした場合、サイドシルが、その前方に配置されて、衝突荷重を受けて後退した車輪等によって押圧され、サイドシルと補強フレームとの結合部より前方の強度が低くなった潰し領域が潰れることにより衝突荷重を吸収する。サイドシルにおいて、潰し領域の後端は、サイドシル内がバルクヘッドによって断面が開く(または断面が潰れる)ことを抑制する断面剛性が向上されているので、さらに、サイドシル前端に加わる衝突荷重を潰し領域に集中させることができ、潰し領域がさらに潰れ易くなり、衝突荷重の吸収性を向上させることができる。その結果、車両が衝突物とナローオフセット衝突した場合は、サイドシルの前端の潰れ領域の圧潰が局部的に促進されて、衝突荷重の吸収性がよい。

また、サイドシルは、バルクヘッドの内設箇所の車室内側の外面が、車幅方向の内側に結合された補強フレームによって支えられて、車室内側へ変形することが抑制されているため、サイドシルが車室側に折れ曲がって内倒れすることなく、フロントピラの後退を抑制しドアの開口部の形状や車室の形状が変形するのを防止することができる。

以上の結果、車両が衝突の際に、潰し領域は、衝突荷重を吸収し、該潰し領域の後方のサイドシルが折れることがなく、該サイドシル上にあるドア開口部が変形して、ドアが開き難くなるのを抑制し、ドア開口部の形状を維持して衝突後もドアの開閉を可能にすることができる。

なお、補強フレームは、一端がサイドシルに結合されて、他端がフロアフレームに接合して両者間に架設されているので、車室の床面をしっかりと支持できるため、フロア面の振動を抑制することができる。

【0012】

また、前記サイドシルは、車体内側に配置されたサイドシルインナと、車体外側に配置したサイドシルアウタとを接合して形成され、前記バルクヘッドは、前記サイドシルインナ内の上面、側面、下面の三面に結合し、前記補強フレームに形成された荷重伝達部の荷重伝達経路の延長線上に、前記サイドシル内を前後に区画する前記バルクヘッドの仕切面が配置されていることが好ましい。

【0013】

かかる構成によれば、サイドシルインナは、車室を衝突から守るため高強度鋼板で形成されて、衝撃荷重に対する反力を増大し、断面の三面に結合したバルクヘッドにより潰し領域後端のサイドシルインナの断面潰れを抑制し、前輪に負荷された衝突荷重がバルクヘッドを介し直線状に補強フレームの荷重伝達部の荷重伝達経路に伝わってフロアフレームに受け止められることにより、バルクヘッドの前方の潰し領域にかかる負荷が増加することができ、衝撃吸収性能を向上した。

【0014】

また、前記荷重伝達部は、前記補強フレームの上面と側面が形成する稜線であることが好ましい。

【0015】

かかる構成によれば、補強フレームは、補強フレームの上面と側面とが形成する稜線によって補強された荷重伝達部を形成していることにより、その稜線である荷重伝達部の荷重伝達経路の延長線上にバルクヘッドが配置されてサイドシルインナを支持しているため、ナローオフセット衝突した際の衝突荷重によるサイドシルの変形及び折れ曲がりを抑制することができる。

【0016】

また、前記補強フレームは、フロア面に沿って形成され、前記稜線の略延長線上に前記サイドシルの縦断面の図心が配置されていることが好ましい。

【0017】

かかる構成によれば、補強フレームは、フロア面に沿って形成され、稜線の延長線上にサイドシルの図心が配置されていることによって、ナローオフセット衝突時の衝突荷重を受け止めることができるため、衝突荷重の荷重伝達性を向上させることができる。また、補強フレームは、フロア面に沿って湾曲させて形成されていることにより、その下面をフロア面の凹凸形状に沿った形状に形成することができる。このため、フロア面は、例えば、一般車両のフロア面よりも、下方へ大きく凹んだ形状に形成することが可能となるので、その凹部にフロアフレームを配置してフロアの下面を平坦にすることができる。その結果、フロアの下面を流れる空気の抵抗を低減させることができる。

【0018】

また、前記フロア面を形成するフロアパネルは、前記サイドシルインナの下面に結合されていることが好ましい。

【0019】

かかる構成によれば、フロアパネルは、サイドシルインナの下面に結合されていることによって、サイドシルの下面に配置した分だけ、フロア面に沿って形成される補強フレームの上下方向の長さを長くすることができるため、補強フレームの縦断面積を増加させて強度を向上させることができる。

【0020】

また、前記フロアパネルの下面には、フロアフレームと前記補強フレームとが設けられていることが好ましい。

【0021】

かかる構成によれば、フロア下面にフロアフレームと補強フレームとが設けられていることによって、フロアの上面のフロアパネルを平坦にしっかりと支持することができるため、フロアパネルの振動を抑制することができる。

【0022】

また、前記潰し領域には、上下方向の荷重に対して強く、前後方向の荷重に対して弱いジャッキアップ補強プレートが設けられていることが好ましい。

【0023】

かかる構成によれば、潰し領域は、ジャッキアップ補強プレートが設けられていることによって、ジャッキを使用した際にかかる車体の上下方向の荷重を受け止めることができるジャッキアップ支持強度と、ナローオフセット衝突した際の前後方向の衝突荷重による潰れ性(衝撃吸収性)との両方を兼ね備えているので、その機能を向上させることができる。

【発明の効果】

【0024】

本発明によれば、ナローオフセット衝突の衝突荷重をサイドシル前端で吸収させ、ドア開口下方のサイドシルの折れ曲がりを抑制し、ドア開閉を可能とすることができる車体下部構造を提供することができる。

【図面の簡単な説明】

【0025】

【図1】本実施形態に係る車体下部構造を示す車体の要部斜視図である。

【図2】本実施形態に係る車体下部構造を示す図であり、車両がナローオフセット衝突した際の状態を示す車体の要部平面図である。

【図3】本実施形態に係る車体下部構造を示す図であり、補強フレーム及びバルクヘッドの設置状態を示す車体の要部斜視図である。

【図4】本実施形態に係る車体下部構造を示す図であり、補強フレームの設置状態を示す車体の要部斜視図である。

【図5】図4のC−C拡大断面図である。

【図6】図2のA−A拡大断面図である。

【図7】図2のB−B拡大断面図である。

【図8】本実施形態に係る車体下部構造を示す図であり、(a)は車両が衝突する前の状態を示す要部斜視図、(b)は車両がナローオフセット衝突したときの状態を示す要部斜視図である。

【図9】本実施形態に係る車体下部構造の変形例を示す図であり、(a)は第1変形例を示す補強フレームの概略断面図、(b)は第2変形例を示す補強フレームの概略断面図、(c)は第3変形例を示す補強フレームの概略断面図である。

【図10】特許文献1に示す車両がナローオフセット衝突したときの衝突荷重が負荷される状態を示す車体の概略平面図である。

【図11】特許文献1に示す車両がナローオフセット衝突したときのドアの状態を示す車両の要部左側面図である。

【発明を実施するための形態】

【0026】

図1〜図8を参照して、本発明の実施形態に係る車体下部構造を説明する。

なお、車両C1の進行方向を「前」、後退方向を「後」、「鉛直上方側を「上」、鉛直下方側を「下」、車幅方向を「左」、「右」として説明する。

【0027】

≪車両の構成≫

まず、本発明の実施形態に係る車体下部構造を説明する前に、本発明が適用される車両C1の一例を説明する。

図1に示すように、車両C1は、例えば、車体前部1aにモータルームMRを有し、このモータルームMRに隔壁6を介在して車室R(客室)が配設された自動車であり、例えば、FR(フロントエンジン・リヤドライブ)や四輪駆動の乗用車等である。

なお、車両C1は、車体1の左右の外側に左右一対のサイドシル10を有し、そのサイドシル10の車体中央側にフロアフレーム17がある自動車であればその形式・種類等は特に限定されない。以下、FRの乗用車の場合を例に挙げて本発明を説明する。

【0028】

≪車体の構成≫

図1に示すように、車体1は、車両C1の全体を形成するためのものであって、例えば、サイドシル10やフロアフレーム17やフロントサイドフレーム3等の種々の金属製車体フレームと、不図示のボンネット、フェンダパネル等の金属製車体パネルと、樹脂製または金属製のバンパフェイス(図示省略)等を主に備えている。

車体1の車体前部1a及び車体下部1bは、それぞれ後記するフロントバルクヘッド2、バンパビーム(図示省略)、フロントサイドフレーム3、フロントホイールハウスアッパメンバ4、フロントホイールハウス5、隔壁6、フロントピラ7、サイドシル10、補強フレーム12、フロアフレーム17、ジャッキアップ補強プレート13、アウトリガ(図示省略)、フロントクロスメンバ15、トンネルフレーム16等が左右一対に前後方向に延設されるか、または、横設されて、略左右対称に設置されている。

このように車体下部1bは、略左右対称であるため、以下、車体1の左側を主に説明して、車体1の右側の説明を適宜省略する。

【0029】

≪モータルームの構成≫

モータルームMRは、例えば、電動モータやエンジンとトランスミッションとから構成されたパワーユニット(図示省略)等が配置される収納空間であり、その周辺に設置されたフレームとパネル部材とによって形成されている。モータルームMRは、その前側にフロントバルクヘッド2、バンパビーム(図示省略)等が配設され、その後方側に隔壁6、フロントクロスメンバ15等が設置される。また、モータルームMRの上方の左右には、前記フロントバルクヘッド2、フロントホイールハウスアッパメンバ4、フロントホイールハウス5、フロントピラ7が設置されている。モータルームMRの下方の左右には、車体1の前後方向に向けて配置された一対のフロントサイドフレーム3が設置されている。

【0030】

≪フロントバルクヘッドの構成≫

図1に示すように、フロントバルクヘッド2は、モータルームMRの車体前側部位のラジエータ(図示省略)を囲むように形成された略枠形状のフレーム部材であり、全体が車幅方向に向けて配置されている。このフロントバルクヘッド2の前方には、不図示のバンパビームが配置されている。

【0031】

≪フロントサイドフレームの構成≫

図1に示すように、フロントサイドフレーム3は、車体前部1aに設置されて、車体1の前後方向に延びる左右一対のフレーム部材であり、例えば、前端から後端に亘って剛性を有する断面略ロ字状(筒状)のスチール製角パイプ材等からなる。フロントサイドフレーム3の先端には、不図示のバンパビームエクステンションを介在してバンパビーム(図示省略)が連設されている。左右一対のフロントサイドフレーム3,3は、前半部位が互いに前後方向に向けて平行に配置され、後半部位が、前端部の間隔よりもその間隔が狭くなるように後方に向けて曲がって形成されている。そのフロントサイドフレーム3の後端部には、後方に向けてフロアフレーム17が連設されると共に、このフロントサイドフレーム3,3間にフロントクロスメンバ15及び隔壁6が架設されている。

【0032】

≪フロントホイールハウスアッパメンバ及びフロントホイールハウスの構成≫

フロントホイールハウスアッパメンバ4は、モータルームMRの車体側部上側に車体前後方向に向けて配置されたフレーム部材である。フロントホイールハウスアッパメンバ4は、前端がフロントバルクヘッド2のヘッドアッパサイドに連結され、後端がフロントピラ7に連結され、下側にフロントホイールハウス5が連結されている。

フロントホイールハウス5は、前輪Tの車体側、前後及び上部を空間を介して覆うようにして設けられたパネル部材である。

【0033】

≪隔壁の構成≫

図1に示すように、隔壁6は、モータルームMRと車室Rとを仕切板部材であり、例えば、鋼板等からなる不図示のダッシュボード本体と、左右端部がサイドシル10の内側側壁に接合されたダッシュボードロア6aと、フレーム部材からなるダッシュボードメンバと、補強用の補強フレーム等によって形成されている。

【0034】

≪フロントピラの構成≫

フロントピラ7は、車体下部1bに配置されたサイドシル10の前端部10c(潰し領域S)からその上方のフロントガラス(図示省略)の左右側部まで延設されるフレーム部材である。フロントピラ7の断面内には、フロントサイドドア(図示省略)を開閉自在に支持する上下一対のドアヒンジ取付用スチフナ71が設けられている。

このドアヒンジ取付用スチフナ71は、フロントピラ7自体も補強し、車両C1が衝突した際に、衝突荷重F1によってフロントピラ7がドア側に変形し、フロントサイドドアがセンタピラ(図示省略)に食い込むことを抑制する金属製補強部材である。

【0035】

≪サイドシルの構成≫

図1及び図2に示すように、サイドシル10は、フロントピラ7の下端部から車体1のフロアパネル18の車幅方向外側の端部に沿って車体前後方向に延設される縦断面視して略ロ字形状(閉断面を形成する形状)の鋼板等の金属板からなる中空フレーム部材である。サイドシル10は、車体内側に配置され縦断面視して略コ字状の高強度鋼板製のサイドシルインナ10aと、車体外側に配置され縦断面視して略コ字状のサイドシルアウタ10bとで、閉断面を形成するように接合されている。サイドシル10の前端部10cには、最も前側の位置に潰し領域S、及び、ジャッキアップ補強プレート13が設けられ、それらの後方にバルクヘッド11、及び、サイドシル補強ブラケット10gが内設されている。その前端部10cの前側は、アウトリガ(図示省略)を介在してフロントサイドフレーム3の後部に連結されている。また、サイドシル10の前端部10c内には、後記する潰し領域Sの後方に、このサイドシル10内を前後に仕切るようにして前記バルクヘッド11が設けられている。サイドシル10の車室側の側面10fは、それぞれ車幅方向に向けて配置されたフロントクロスメンバ15、アウトリガ(図示省略)及び補強フレーム12が接合されて、フロアパネル18の左右端部を保持している。

【0036】

≪バルクヘッドの構成≫

図3及び図4に示すように、バルクヘッド11は、潰し領域Sの後側のサイドシル10の前端部10cを補強するための補強部材であり、サイドシル10に節目を形成するように配置された金属製板部材からなる。バルクヘッド11は、特に、ナローオフセット衝突の際に、サイドシルインナ10a(図6参照)がコ字形状の縦断面が開いたり凹んだりして潰れることを防止するために設けられている。バルクヘッド11には、サイドシルインナ10a内を前後に区画するように配置する仕切面11aと、この仕切面11aの外周縁に折曲形成された鍔部11bと、が形成されている。

バルクヘッド11は、平面視して補強フレーム12の稜線12dの延長線上に配置されて、ナローオフセット衝突した際に、サイドシルインナ10aを車室側から支えて衝突荷重F1で断面変形するのを抑制して潰し領域Sに衝突荷重F1を集中させると共に、サイドシル10に入力された衝突荷重F1を補強フレーム12に逃がして分散させる機能がある。

【0037】

仕切面11aは、中空状のサイドシルインナ10a内を前後に仕切るように配置された仕切面であって、サイドシル10の車室側の半体を形成して前後方向に延びるサイドシルインナ10aの内壁に直交する向きに配置されて、サイドシルインナ10aの強度を向上させている。この仕切面11aによって強度が向上されたサイドシルインナ10aのバルクヘッド設置部位は、断面変形し難くなった分だけ、サイドシル10から補強フレーム12へ伝達される衝突荷重F1の伝達効率も向上させることができる。

鍔部11bは、サイドシルインナ10aのコ字状の内壁の上面、下面及び側面の三面に溶接されて接合されるL形をした溶接代となる部位である。

図心O1は、サイドシル10を車幅方向の縦断面したときのサイドシル10の中心点をいう。

【0038】

≪潰し領域の構成≫

潰し領域Sは、図3に示すように、対向車C2(図2参照)が車両C1に衝突した際に、衝突荷重F1を受けて潰れることで衝突荷重F1を吸収するように形成された部位であり、サイドシル10前端から所定距離後方に補強フレーム12を結合して、その結合部より前方の前端部10cの強度を結合部より後方のサイドシル10と補強フレーム12との組合せた強度より小さくして設けられている。潰し領域Sは、前後方向の範囲がサイドシル10に設置されたバルクヘッド11の設置部位(結合部)からサイドシル10の前端までで、上下方向の範囲がサイドシル10の下端から上端までの範囲である。潰し領域Sには、車体1を上昇させる際に使用するジャッキ(図示省略)をセットする箇所を補強するジャッキアップ補強プレート13が設けられている。

【0039】

≪ジャッキアップ補強プレートの構成≫

図3に示すように、ジャッキアップ補強プレート13は、例えば、上下方向に向けてビードを形成するなどして上下方向の荷重に対して強くし、ナローオフセット衝突の際に潰れ易いように、前後方向の荷重に対して弱い金属製板部材によって形成されている。図3及び図4に示すように、ジャッキアップ補強プレート13は、サイドシルインナ10aの前端部10cの車外側側面からフロントピラ7の下端部に亘って配置されて接合される。

【0040】

≪補強フレームの構成≫

図3に示すように、補強フレーム12は、対向車C2(図2参照)が車両C1にナローオフセット衝突した際に、サイドシル10が変形して内倒れしないように、サイドシル10の車室内側の側面10fを保持して衝突荷重F1を受け止めるための補強用のフレーム部材であり、縦断面視して略ハット形状にプレスで折曲形成された鋼板からなる。

補強フレーム12には、この補強フレーム12の一端部(車外側接合部12f)側にかかった衝突荷重F2を他端部(車内側接合部12g)側に伝達するための荷重伝達部12aと、水平に形成された上面12bと、上面12bの前後端部から下方に向けて形成された側面12cと、上面12bと側面12cとの境を折曲部位することによって形成された稜線12dと、側面12cの下端部を水平に折曲して形成された鍔部12eと、サイドシル10の車室側の側面10fに接合される車外側接合部12fと、フロアフレーム17の上面に接合される車内側接合部12gと、が形成されている。

【0041】

図3〜図5に示すように、補強フレーム12は、一端側が、バルクヘッド11が内設されたサイドシル10の設置箇所の車室内側の外面10d(図2参照)に接合されて、その接合部位から車幅方向の内側かつ後方に傾斜して設けられ、他端側が、フロアフレーム17に接合されている。

【0042】

図3及び図4に示すように、荷重伝達部12aは、折曲加工して形成された補強フレーム12の稜線12d,12dの内の一方または両方からなり、稜線12dを形成する上面12bと、上面12bの長手方向の両側の側面12cとの境を折曲加工して強度が向上されている部位である。図4及び図5に示すように、荷重伝達部12aは、実施例では荷重伝達経路の略延長線が、サイドシル10の図心O1の下になるように配置されているが、図心O1に一致する方が荷重伝達上好ましい。

上面12bは、フロアフレーム17の上面と面一に平らに配置されている。

側面12cは、上面12bの端部から下方に向けて若干拡開するように斜めに形成されている。

【0043】

稜線12dは、補強フレーム12の強度を上げるために略直角に折曲形成した補強部位であり、上面12bの前後方向両端に長手方向に沿って形成されている。

鍔部12eは、フロアパネル18のフロア一般面18cから一段下がった位置にあるフロア凹部面18d(図5参照)を介してフロア傾斜面18e上までフロア面18aに合わせて形成されて、フロア面18a上に載置されて接合される部位である。

【0044】

車外側接合部12fは、補強フレーム12の車外側端部をサイドシル10の側面10fに合致した状態で当接するように略直角に折曲されて、その側面10fに接合される部位である。

車内側接合部12gは、補強フレーム12の車内側端部をフロアフレーム17の側面及び上面に合致した状態で当接するように折曲形成されて、その側面及び上面に接合される部位である。

【0045】

≪フロントクロスメンバの構成≫

図1に示すように、フロントクロスメンバ15は、左右のサイドシル10,10間に架設された横設部材であり、下側が開口し、側面視して断面略ハット形状の剛性を有する鋼板等の金属製厚板材からなる。このフロントクロスメンバ15は、ダッシュロアクロスメンバあるいはダッシュボードクロスメンバとも言われる。フロントクロスメンバ15は、前後下端部及び左右端部に、接合用及び補強用の鍔部が形成されている。フロントクロスメンバ15は、左右両端部に形成された接合用鍔部(図示省略)がサイドシル10の内側の側面12cに接合され、下面の接合用鍔部(図示省略)がダッシュボードロア16aに接合されて、車幅方向に延設されている。

【0046】

≪フロアクロスメンバの構成≫

図1、図2、図6及び図7に示すように、フロアクロスメンバ19は、左右のサイドシル10,10とトンネル部1cとの間にそれぞれ架設された側面視して断面略ハット形状の鋼板からなるフレーム部材である。各フロアクロスメンバ19の車幅方向の中央部下面には、それぞれフロアフレーム17が直交するように配置されている。

【0047】

≪トンネルフレームの構成≫

図6に示すように、トンネルフレーム16は、車室Rの床部中央部に設置されるトンネル部1cの左右端部に車両前後方向に向けて延設される縦断面視して略ハット形状の金属製板部材からなる。左右の2本のトンネルフレーム16は、不図示のトンネルクロスメンバや架設部材が架設されていることによって強度が向上されて、その前端部位に設置されたフロアフレーム17、アウトリガ(図示省略)及び隔壁6(図1参照)をしっかりと保持している。

【0048】

≪フロアフレームの構成≫

図1及び図2に示すように、フロアフレーム17は、車体フロアのフロアパネル18を保持する縦断面視して略ハット形状のフレーム部材であり、フロアパネル18のフロア面18aの上下両面の同じ位置にそれぞれ接合されている(図6及び図7参照)。このため、フロアフレーム17は、フロアパネル18のフロア面18aが平坦な状態になるように保持することができる。フロアフレーム17は、前端がフロントサイドフレーム3の後部に連結され、車体中央側が補強フレーム12の車内側接合部12g及びフロアクロスメンバ19の下面に連結され、後端は外側に折れ曲がり車体外側が左右のサイドシル10の車室側の側面10fに接合されている。

【0049】

≪フロアパネルの構成≫

図6及び図7に示すように、フロアパネル18は、車室Rのフロア面18aを形成する金属製板部材であり、サイドシル10とトンネル部1cとの間に架設されている。フロアパネル18のフロア面18aは、車体中央部のトンネル部1c側のフロア一般面18cと、このフロア一般面18cから一段下がった状態に形成されたフロア凹部面18dと、このフロア凹部面18dから斜め上方向に向けて傾斜したフロア傾斜面18eと、を有している。フロアパネル18は、フロア一般面18cの下面18bにフロアフレーム17が設けられ、フロア凹部面18d及びフロア傾斜面18eの上下面に補強フレーム12(図1及び図2参照)がそれぞれ設けられている。フロア傾斜面18eの車外側端部18fは、サイドシルインナ10aの側面10fに結合されている。

【0050】

≪車体下部構造の作用≫

次に、図1〜図8を主に参照しながら本発明の実施形態に係る車体下部構造の作用を、車両C1の車体前部左側が対向車C2とナローオフセット衝突した場合を例に挙げて説明する。

図8(a)、(b)に示すように、本発明の車両C1が対向車C2とナローオフセット衝突をした場合、車両C1は、車体前部左側のフロントバルクヘッド2の左端部とフロントサイドフレーム3(図1参照)の外側を通り、フロントホイールハウスアッパメンバ4、フロントホイールハウス5、前輪T、フロントピラ7、サイドシル10の前端部10c及びジャッキアップ補強プレート13が、対向車C2によって後側方向(衝突荷重F1方向)に押圧されて圧潰される。特に、対向車C2の硬いフロントサイドフレーム3が、サイドシル10の前方にある前輪Tのホイールを押圧し、そのホイールがサイドシル10の前端部10cを後方側へ押圧する。

【0051】

図3に示すように、サイドシル10の前端部10c寄りの位置には、前端に潰し領域Sが形成されて衝突荷重F1の吸収性が向上され、潰し領域Sの後側にバルクヘッド11及びサイドシル補強ブラケット10gが内設されて強度・剛性が向上され、さらに、バルクヘッド11の設置部位の車室側が補強フレーム12によって支えられて、サイドシル10が折れ曲がるのが抑制されている。このため、サイドシル10は、バルクヘッド11の設置部位及び補強フレーム12の連結部位の強度が、それよりも前側にある潰し領域Sよりも強度が強くなっている。

その結果、サイドシル10は、バルクヘッド11の設置部位よりも前側の前端部10cの潰し領域Sが、衝突荷重F1で局部的に押し潰されることによって衝突荷重F1を吸収し、バルクヘッド11の設置部位よりも後側が変形するのを抑制する。

【0052】

サイドシル10の前端部10cにかかった衝突荷重F1は、バルクヘッド11の設置部位の強度が強く、その部位から斜め後方へ向けて補強フレーム12が連結されていることにより、サイドシル10と補強フレーム12に伝達されて分散され、補強フレーム12に分散した衝突荷重F2はフロアフレーム17に伝達される。つまり、サイドシル10の前端部10cにかかった衝突荷重F1は、サイドシル10のバルクヘッド11の設置部位によって受け止められて、サイドシル10が折れ曲がるのを防止することができる。

【0053】

このため、潰し領域Sの後方のサイドシル10上にあるドア開口部は、サイドシル10が折れないので、フロントサイドドア(図示省略)が開き難くなることが抑制されて、ドア開口部の形状を維持して、衝突後もドアの開閉が可能な状態になっている。

また、サイドシル10は、前端部10cの潰し領域Sが衝突荷重F1で変形するものの、前端部10cのバルクヘッド11の設置箇所よりも後方側部位が変形し難い構造になっているため、ドア開口部の形状が変形するのを抑制することができる。

【0054】

また、補強フレーム12は、一端がサイドシル10に結合されて、他端がフロアフレーム17に接合して両者間に架設されているので、車室Rのフロア面18aをしっかりと保持することができる。さらに、図6及び図7に示すように、フロアパネル18は、フロア面18aが断面ハット形状のフロアフレーム17及びトンネルフレーム16に接合されて保持されている。このため、フロアパネル18の振動を抑制することができる。

また、図3及び図4に示すように、サイドシル10に前端部10cの車室側に配置されたダッシュボードロア6aとフロアパネル18との接合部も、サイドシル10の強度及び衝撃吸収性に伴って衝突荷重F1によって剥離されることがない。

【0055】

このように、本発明の車体下部1bの構造は、ナローオフセット衝突した際に、サイドシル10の前端の潰し領域Sによる衝突荷重F1の吸収性の向上と、バルクヘッド11による潰し領域Sの後方部位の強度向上と、バルクヘッド11の設置箇所の車室側を支える補強フレーム12によるサイドシル10の倒れ防止とによって、サイドシル10の前端部10cの変形を促進させて衝撃吸収性を向上させると共に、その後側のサイドシル10の強度が向上されて殆ど変形しないのため、車室Rの左右外側底部の形状及びドアの開閉に影響を与えることがない。

【0056】

[変形例]

なお、本発明は、前記実施形態に限定されるものではなく、その技術的思想の範囲内で種々の改造及び変更が可能であり、本発明はこれら改造及び変更された発明にも及ぶことは勿論である。なお、既に説明した構成は同じ符号を付してその説明を省略する。

図9は、本実施形態に係る車体下部構造の変形例を示す図であり、(a)は第1変形例を示す補強フレームの概略断面図、(b)は第2変形例を示す補強フレームの概略断面図、(c)は第3変形例を示す補強フレームの概略断面図である。

【0057】

≪第1変形例≫

前記実施形態の補強フレーム12は、図5に示すように、車内側接合部12gがフロアフレーム17の上面に接合され、車外側接合部12fがフロアパネル18の車外側端部18fと共にサイドシル10の車室側の側面10fに接合されて、荷重伝達部12a(稜線12d)がサイドシル10の縦断面の図心O1よりも下側に配置されているが、これに限定されるものではない。

【0058】

例えば、図9(a)に示すように、補強フレーム12Aは、荷重伝達部12Aa(稜線12Ad)をこの荷重伝達部12Aa(稜線12Ad)の略延長線O2上にサイドシル10の縦断面の図心O1が位置するように配置しても構わない。

【0059】

この場合、図9(a)に示すように、補強フレーム12の荷重伝達部12a(稜線12d)は、矢印H1で示す分だけ高さを高くして上昇させた形状に補強フレーム12Aの荷重伝達部12Aa(稜線12Ad)を形成して、バルクヘッド11及びサイドシル10の図心O1が、補強フレーム12Aの荷重伝達部12Aa(稜線12Ad)の荷重伝達経路の延長線上になるように配置する。補強フレーム12Aは、車外側接合部12Afをサイドシル10の車室側の側面10fに接合し、車内側接合部12Agをフロアフレーム17Aの上面17Aaに接合する。

【0060】

このようにすれば、サイドシル10にかかった衝突荷重F2が、稜線12Adに沿って直線に作用するため、稜線12Ad(荷重伝達部12Aa)による衝突荷重F1の荷重伝達性をさらに向上させることができる。

なお、荷重伝達部12Aaは、荷重伝達経路の略延長線O2上になるように配置すればよく、図9(a)に示す水平な延長線O2であっても、衝突荷重F2が斜めに直線状にかかるものであっても構わない。

この場合、バルクヘッド11は、仕切面11aを平面視して一致するようにサイドシル10の長手方向に対して斜めに配置するか、または、仕切面11aの一部が延長線O2に交差するようにサイドシル10の長手方向に対して直交する向きに配置する。つまり、バルクヘッド11は、荷重伝達経路の延長線O2に少しでも交差する状態であればよい。

【0061】

≪第2変形例≫

また、前記実施形態では、図5に示すように、フロアパネル18は、車外側端部18fをサイドシル10の車室側の側面10fに接合することを説明したが、これに限定されるものでない。

図9(b)に示すように、フロアパネル18Bは、サイドシル10の下面10eに接合しても構わない。このようにすれば、補強フレーム12Bは、車外側接合部12Bf付近の鍔部12Beから稜線12Bdまでの高さH2が高くなるので、高くなった分だけ、補強フレーム12Bの縦断面積を広くすることができるため、強度を向上させることができる。

【0062】

また、補強フレーム12Bは、図9(b)に示すように、水平に形成しても構わない。

この場合、補強フレーム12Bは、車外側接合部12Afをサイドシル10の車室側の側面10fに接合し、車内側接合部12Bgをフロアフレーム17Aの上面17Baに接合する。このようにすれば、第1変形例と同様に、稜線12Bdが直線になるため、衝突荷重F1の荷重伝達性を向上させることができる。

【0063】

≪第3変形例≫

また、図9(c)に示すように、フロアパネル18Cをフロア面18Caの下にフロアフレーム17Cと補強フレーム12Cを設けても構わない。このようにすれば、フロアパネル18Cを平らに設けることができるので、フロア面18Caの平坦化を図ることができる。

【0064】

この場合、フロアフレーム17Cは、鍔部17Cb,17Ccを上側にして配置してフロアパネル18Cに接合する。また、補強フレーム12Cは、鍔部12Ceの上面をフロアフレーム17Cに接合し、車外側接合部12fをサイドシル10の下面10eに接合する。

【0065】

≪その他の変形例≫

また、本実施形態では、各部材を鋼材で形成されたもの例に挙げて説明したが、剛性の高い材料であればよく、アルミニウム素材(アルミニウム合金)等の軽合金や樹脂材料からなるものであっても構わない。

【符号の説明】

【0066】

1 車体

10 サイドシル

10a サイドシルインナ

10b サイドシルアウタ

10c 前端部

10d 外面

10e 下面

11 バルクヘッド

11a 仕切面

12,12A,12B,12C 補強フレーム

12a 荷重伝達部

12b 上面

12c 側面

12d 稜線

13 ジャッキアップ補強プレート

17,17A,17B,17C フロアフレーム

18,18A,18B,18C フロアパネル

18a,18Aa,18Ba,18Ca フロア面

18b 下面

C1 車両

O1 サイドシルの縦断面の図心

S 潰し領域

F1 衝突荷重

【特許請求の範囲】

【請求項1】

車体の車幅方向外側の端部に沿って車体前後方向に延設されたサイドシルを備えた車体下部構造において、

前記サイドシルは、当該サイドシルの前端部に設けられ、車両が衝突した際に、衝突荷重を受けて潰れることで前記衝突荷重を吸収する潰し領域と、

前記潰し領域の後方の前記サイドシル内に配置されたバルクヘッドと、を備え、

前記サイドシルの車室側の側面には、一端を、前記バルクヘッドが内設された前記サイドシルの設置箇所の車室内側の外面に結合して車幅方向の内側かつ後方に傾斜して設け、他端を、フロアフレームに結合した補強フレームが設けられていることを特徴とする車体下部構造。

【請求項2】

前記サイドシルは、車体内側に配置されたサイドシルインナと、車体外側に配置したサイドシルアウタとを接合して形成され、

前記バルクヘッドは、前記サイドシルインナ内の上面、側面、下面の三面に結合し、前記補強フレームに形成された荷重伝達部の荷重伝達経路の延長線上に、前記サイドシル内を前後に区画する前記バルクヘッドの仕切面が配置されていることを特徴とする請求項1の車体下部構造。

【請求項3】

前記荷重伝達部は、前記補強フレームの上面と側面が形成する稜線であることを特徴とする請求項2に記載の車体下部構造。

【請求項4】

前記補強フレームは、フロア面に沿って形成され、前記稜線の略延長線上に前記サイドシルの縦断面の図心が配置されていることを特徴とする請求項3に記載の車体下部構造。

【請求項5】

前記フロア面を形成するフロアパネルは、前記サイドシルインナの下面に結合されていることを特徴とする請求項4に記載の車体下部構造。

【請求項6】

前記フロアパネルの下面には、フロアフレームと前記補強フレームとが設けられていることを特徴とする請求項5に記載の車体下部構造。

【請求項7】

前記潰し領域には、上下方向の荷重に対して強く、前後方向の荷重に対して弱いジャッキアッアパ補強プレートが設けられていることを特徴とする請求項1ないし請求項6のいずれか一項に記載の車体下部構造。

【請求項1】

車体の車幅方向外側の端部に沿って車体前後方向に延設されたサイドシルを備えた車体下部構造において、

前記サイドシルは、当該サイドシルの前端部に設けられ、車両が衝突した際に、衝突荷重を受けて潰れることで前記衝突荷重を吸収する潰し領域と、

前記潰し領域の後方の前記サイドシル内に配置されたバルクヘッドと、を備え、

前記サイドシルの車室側の側面には、一端を、前記バルクヘッドが内設された前記サイドシルの設置箇所の車室内側の外面に結合して車幅方向の内側かつ後方に傾斜して設け、他端を、フロアフレームに結合した補強フレームが設けられていることを特徴とする車体下部構造。

【請求項2】

前記サイドシルは、車体内側に配置されたサイドシルインナと、車体外側に配置したサイドシルアウタとを接合して形成され、

前記バルクヘッドは、前記サイドシルインナ内の上面、側面、下面の三面に結合し、前記補強フレームに形成された荷重伝達部の荷重伝達経路の延長線上に、前記サイドシル内を前後に区画する前記バルクヘッドの仕切面が配置されていることを特徴とする請求項1の車体下部構造。

【請求項3】

前記荷重伝達部は、前記補強フレームの上面と側面が形成する稜線であることを特徴とする請求項2に記載の車体下部構造。

【請求項4】

前記補強フレームは、フロア面に沿って形成され、前記稜線の略延長線上に前記サイドシルの縦断面の図心が配置されていることを特徴とする請求項3に記載の車体下部構造。

【請求項5】

前記フロア面を形成するフロアパネルは、前記サイドシルインナの下面に結合されていることを特徴とする請求項4に記載の車体下部構造。

【請求項6】

前記フロアパネルの下面には、フロアフレームと前記補強フレームとが設けられていることを特徴とする請求項5に記載の車体下部構造。

【請求項7】

前記潰し領域には、上下方向の荷重に対して強く、前後方向の荷重に対して弱いジャッキアッアパ補強プレートが設けられていることを特徴とする請求項1ないし請求項6のいずれか一項に記載の車体下部構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−218538(P2012−218538A)

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願番号】特願2011−85136(P2011−85136)

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成24年11月12日(2012.11.12)

【国際特許分類】

【出願日】平成23年4月7日(2011.4.7)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]