車体前部構造

【課題】車両前方側からの衝撃力の入力による車両の変形を十分抑制することができる車体前部構造を提供する。

【解決手段】車両前後方向に沿うエプロンサイドメンバの下方にエプロンロアメンバ2を車両前後方向に沿うように配置して、エプロンロアメンバ2で車両の前方側部品とサスペンションフレームとを連結してある車体前部構造であって、エプロンロアメンバ2を角形筒状に形成し、エプロンロアメンバ2の互いに対向する二つの壁部70,71をそれぞれサスペンションフレームに固定してある。

【解決手段】車両前後方向に沿うエプロンサイドメンバの下方にエプロンロアメンバ2を車両前後方向に沿うように配置して、エプロンロアメンバ2で車両の前方側部品とサスペンションフレームとを連結してある車体前部構造であって、エプロンロアメンバ2を角形筒状に形成し、エプロンロアメンバ2の互いに対向する二つの壁部70,71をそれぞれサスペンションフレームに固定してある。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、

車両前後方向に沿うエプロンサイドメンバの下方にエプロンロアメンバを車両前後方向に沿うように配置して、前記エプロンロアメンバで車両の前方側部品とサスペンションフレームとを連結してある車体前部構造に関する。

【背景技術】

【0002】

上記の車体前部構造において、サスペンションフレームの車両前方側の端部(以下、「前端部」)には、エンジンやトランスミッションとのレイアウトの関係からサスペンションアーム取付け部が配設されている。さらに前記前端部には、エプロンロアメンバの後端部を取付けるためのエプロンロアメンバ取付け部が、サスペンションアーム取付け部へのサスペンションアームの取付けに邪魔にならないように配設されている。

その一例として、従来、サスペンションフレームの前端部に張り出し形成されたフランジの上面にナットを溶接固着し、ナットと同芯状のボルト挿通孔を前記フランジに形成して前記エプロンロアメンバ取付け部を構成した構造があった。そして、エプロンロアメンバの後端部の上面を前記フランジの下面にのみ当て付け、下方から取付けボルトを前記ボルト挿通孔に挿通させてナットに螺合締結してあった。

また、他の例として、エプロンロアメンバの後端部の下面をサスペンションフレームの前端部の上面にのみ当て付けて取付け固定した構造もあった(特許文献1参照)

【特許文献1】実開平1−116778号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

エプロンロアメンバは、車両前方側からの衝撃力をサスペンションフレーム等の後方部品に伝えることで、この後方部品と共に前記衝撃力を支え、これにより、前記衝撃力の入力による車両の変形を抑制するという役割を果たしている。この役割を果たすことができるように、エプロンロアメンバの剛性を強くしてある。

しかしながら、上記従来の構造によれば、エプロンロアメンバの後端部の上面を前記フランジの下面にのみ当て付け、下方から取付けボルトを前記ボルト挿通孔に挿通させてナットに螺合締結して、エプロンロアメンバの後端部をサスペンションフレームに取付けてあっために、サスペンションフレームの前端部に対するエプロンロアメンバの後端部の取付け強度を強くすることができず、エプロンロアメンバの剛性が強くても車両前方側からの衝撃力をサスペンションフレーム等の後方部品に十分伝えることができなかった。その結果、前記衝撃力の入力による車両の変形を十分抑制することが困難であった。

【0004】

本発明は上記実状に鑑みて成されたもので、その目的は、車両前方側からの衝撃力の入力による車両の変形を十分抑制することができる車体前部構造を提供する点にある。

【課題を解決するための手段】

【0005】

本発明の特徴は、

車両前後方向に沿うエプロンサイドメンバの下方にエプロンロアメンバを車両前後方向に沿うように配置して、前記エプロンロアメンバで車両の前方側部品とサスペンションフレームとを連結してある車体前部構造であって、

前記エプロンロアメンバを角形筒状に形成し、

前記エプロンロアメンバの互いに対向する二つの壁部をそれぞれ前記サスペンションフレームに固定してある点にある。(請求項1)

【0006】

この構成によれば、エプロンロアメンバを角形筒状に形成してあるから、エプロンロアメンバを閉じ断面の構造に構成することができて、エプロンロアメンバの強度・剛性を強くすることができる。しかも、エプロンロアメンバの互いに対向する二つの壁部をそれぞれ前記サスペンションフレームに固定してあるから、エプロンロアメンバとサスペンションフレームとの結合部を外力に対して強い構造体に構成することができて、それらの結合剛性を強くすることができる。従って、車両前方側からの衝撃力をエプロンロアメンバを介してサスペンションフレーム等の後方部品に確実に伝えることができて、この後方部品と共に前記衝撃力を支えることができ、これにより、前記衝撃力の入力による車両の変形を抑制しやすくすることができる。(請求項1)

【0007】

本発明において、

前記サスペンションフレームに固定されるエプロンロアメンバの互いに対向する二つの壁部は前記エプロンロアメンバの上壁と下壁であり、

前記サスペンションフレームに、第1ナットが上面に固着された上側取付け部と、第2ナットが上面に固着された下側取付け部とを設け、

前記上壁の第1被取付け部を前記上側取付け部に下側から重ね合わせ、前記第1ナットに螺合する第1取付けボルトで前記第1被取付け部を前記上側取付け部に下側からボルト固定し、

前記下壁の第2被取付け部を前記下側取付け部に下側から重ね合わせ、前記第2ナットに螺合する第2取付けボルトで前記第2被取付け部を前記下側取付け部に下側からボルト固定してあると、次の作用を奏することができる。(請求項2)

【0008】

エプロンロアメンバの上壁の第1被取付け部を、サスペンションフレームの上側取付け部に下側から重ね合わせ、前記第1ナットに螺合する第1取付けボルトで第1被取付け部を上側取付け部に下側からボルト固定し、さらに、エプロンロアメンバの下壁の第2被取付け部を、サスペンションフレームの下側取付け部に下側から重ね合わせ、前記第2ナットに螺合する第2取付けボルトで第2被取付け部を下側取付け部に下側からボルト固定してあるから、車両の部品が存在しない車両下方側からの組付け作業となって組付け作業性を向上させることができる。

また、上壁の第1被取付け部を上側取付け部に、下壁の第2被取付け部を下側取付け部にボルト固定するから、エプロンロアメンバの上下の断面厚さ(上壁の上面から下壁の下面までの長さ)を薄くしても、エプロンロアメンバとサスペンションフレームとの結合部の結合剛性を確保することができ、その結果、エプロンロアメンバの上下の断面厚さを薄くすることができて、走破性に影響がある最低地上高さの確保が容易になる。(請求項2)

【0009】

本発明において、

前記上側取付け部を前記下側取付け部に対して車両前方側に延出させ、

前記上側取付け部の第1ナットを、前記下側取付け部の第2ナットよりも車両前方側に配置してあると、第1ナットに螺合した取付け状態の第1取付けボルトと、第2ナットに螺合した取付け状態の第2取付けボルトとの間隔を、車両前後方向でより広く設定することができて、エプロンロアメンバとサスペンションフレームとの結合部の結合剛性をより強くすることができる。この作用効果は、車両前後方向に長い部品であるエプロンロアメンバに対して特に有効になる。(請求項3)

【0010】

本発明において、

前記下壁と前記第1被取付け部と前記上側取付け部とに前記第1ナットと同芯状の第1ボルト挿通孔を形成し、前記上壁と下壁の間に、前記第1ナットと同芯状のカラーを介在させ、前記第1取付けボルトを前記下壁の下側から前記第1ボルト挿通孔とカラーに挿通させて前記第1ナットに螺合締結し、

前記第2被取付け部と前記下側取付け部に前記第2ナットと同芯状の第2ボルト挿通孔を形成し、前記第2取付けボルトを前記下壁の下側から前記第2ボルト挿通孔に挿通させて前記第2ナットに螺合締結してあると、次の作用を奏することができる。(請求項4)

【0011】

前記下壁と前記第1被取付け部と前記上側取付け部とに前記第1ナットと同芯状の第1ボルト挿通孔を形成し、前記上壁と下壁の間に、前記第1ナットと同芯状のカラーを介在させ、前記第1取付けボルトを前記下壁の下側から前記第1ボルト挿通孔とカラーに挿通させて前記第1ナットに螺合締結するから、第1取付けボルトによる締結力を、前記カラーを介して第1被取付け部等の各部に確実に伝えることができる。そして、カラーが第1取付けボルトをガイドすることから、第1取付けボルトの第1ボルト挿通孔等への挿入締結作業を、正確かつ簡単に行いやすくすることができる。

また、第2被取付け部と下側取付け部に前記第2ナットと同芯状の第2ボルト挿通孔を形成し、前記第2取付けボルトを前記下壁の下側から前記第2ボルト挿通孔に挿通させて前記第2ナットに螺合締結してあるから、第2取付けボルトによる締結力を、第2被取付け部等の各部に確実に伝えることができる。

これにより、エプロンロアメンバとサスペンションフレームとの結合部の結合剛性をより強くすることができる。(請求項4)

【0012】

本発明において、

前記下壁の第2被取付け部を前記上壁の第1被取付け部に対して車両後方側に延出し、

前記上側取付け部の車幅方向内側の側部から第1縦壁を下方に延出し、

前記下壁の車幅方向外側の側部から第2縦壁を立ち上げて、前記第1縦壁に対向させてあると、次の作用を奏することができる。(請求項5)

【0013】

上側取付け部の車幅方向内側の側部から第1縦壁を下方に延出し、下壁の車幅方向外側の側部から第2縦壁を立ち上げて、第1縦壁に対向させてあるから、エプロンロアメンバとサスペンションフレームとの結合部を外力に対して強い構造体に構成することができる。

また、前記第1縦壁は、上側取付け部の車幅方向内側の側部側に位置しているから、エプロンロアメンバをサスペンションフレームに組付ける際に、サスペンションフレーム側の前記第1縦壁が邪魔にならず、エプロンサイドメンバのサスペンションフレームに対する組付け作業の作業性を向上させることができる。(請求項5)

【0014】

本発明において、

前記下側取付け部の車幅方向外側の側部から第3縦壁を立ち上げて、前記第3縦壁の上端部を前記上側取付け部の車幅方向外側の側部に重ね合わせてあると、上側取付け部と下側取付け部とから成る取付け体を、外力に対して強い構造体に構成することができる。(請求項6)

【0015】

本発明において、

前記サスペンションフレームのサスペンションアーム取付け部を、前記サスペンションフレームの車両前方側の端部に配置し、

前記サスペンションアーム取付け部に、車両前後方向で対向する前壁と後壁を設けるとともに、前記前壁と後壁に、サスペンションアーム取付けボルトを挿通させる第3ボルト挿通孔を形成し、

前記前壁と後壁の上端部同士の間に架設した上面部側から前記上側取付け部を車両前方側に延出してあると、次の作用を奏することができる。(請求項7)

【0016】

サスペンションアーム取付け部と、エプロンロアメンバの前記第1被取付け部及び第2被取付け部とを車両前後方向で近づけることができる。その結果、サスペンションフレームを車両前後方向で短く、エプロンロアメンバを車両前後方向で長く設定することができて、エプロンロアメンバの衝撃力の吸収性能を向上させることができる。(請求項7)

【発明の効果】

【0017】

従って、車両前方側からの衝撃力の入力による車両の変形を十分抑制することができる車体前部構造を提供することができた。

【発明を実施するための最良の形態】

【0018】

以下、本発明を実施するための最良の形態を図面に基づいて説明する。図1〜図4に自動車の車体前部構造を示してある。各図に示すように、車両前後方向に沿う左右一対のエプロンサイドメンバ1の下方に、左右一対のエプロンロアメンバ2を車両前後方向に沿うように配置して、このエプロンロアメンバ2で車幅方向Dに沿うラジエータサポートロアメンバ25(車両の前方側部品に相当)と、サスペンションアーム4(図9参照)やステアリングギヤボックスを支持するサスペンションフレーム5とを連結してある。

【0019】

エプロンサイドメンバ1は、前後方向に延びる第1直線部1Aと、第1直線部1Aの車両後方側の端部から後斜め下方に延びる傾斜部1Bと、傾斜部1Bの車両後方側の端部から車両後方側に延びる第2直線部1Cとを備えている。このエプロンサイドメンバ1と前記エプロンロアメンバ2は板材で角形筒状に形成されており、車両前方側Frからの衝突の際に車両前方側Frからの力を受け止めて車体の変形を抑制する。

【0020】

前記ラジエータサポートロアメンバ25の上方には、車幅方向Dに沿うフロントアッパーメンバ9が位置しており、ラジエータサポートロアメンバ25とフロントアッパーメンバ9の左右中央部同士の間に上下方向に沿うセンタメンバ7を架け渡してある。さらに、ラジエータサポートロアメンバ25と、フロントアッパーメンバ9との間に、上下方向に沿う角形筒状の左右一対のランプサポートブレース8を架け渡して、ランプサポートブレース8の下端部を、ラジエータサポートロアメンバ25の左右の端部25A,25B(一端部に相当)に連結してある。

【0021】

図1,図2に示すように、エプロンサイドメンバ1の前端部に、板材から成る断面四角形状の箱形のクラッシュボックスと称される第1衝撃吸収部11を取付けフランジ13を介して取り付けてある。第1衝撃吸収部11には、その側壁に上下方向に沿う断面円弧状のビードを設け、上下両面に車幅方向Dに沿うビードを設けて前記車両前方側Frからの力で変形しやすいよう構成してある。

【0022】

この第1衝撃吸収部11の前端部に、車幅方向Dに沿う上下一対の長尺のパイプ部材14を介してアッパーバンパメンバ33Aを連結し、アッパーバンパメンバ33Aの車両前方側Frにバンパフエィシア34Aを配設してある。アッパーバンパメンバ33Aは車両後方側が開放の断面コの字状に形成されている。

【0023】

図2,図3に示すように、第1衝撃吸収部11の車幅方向内側D1の側面11S(詳しくは側面に設けたフランジ)を、ランプサポートブレース8の車幅方向外側D2の側面8Sに重ね合わせて溶接固着してある。前記取付けフランジ13は、第1衝撃吸収部11の後端面に溶接固着した第1フランジ部11Fと、エプロンサイドメンバ1の前端部に溶接固着した第2フランジ部1Fとから成り、両フランジ部11F,1F同士を車両前後方向で重ね合わせてボルト固定してある。

【0024】

[エプロンロアメンバ2の構造]

図5(a),図5(b),図8(a)〜図8(c)に示すように、エプロンロアメンバ2は、上壁70と下壁71を備えた車両前後方向に長い角形筒状に形成され、エプロンロアメンバ2の高さ寸法は幅寸法よりも短く設定されている。上壁70と下壁71は別部材から成り、上壁70の車幅方向内側D1の側部からは、車幅方向内側D1の第1側壁72が下方に延び、下壁71の車幅方向外側D2の側部からは、車幅方向外側D2の第2側壁73が上方に立ち上がっている。

【0025】

また、前記第1側壁72の下端部を車幅方向内側D1に折曲して形成した第1折曲片74を、下壁71の車幅方向内側D1の一端部に上方から重ね合わせて溶接固着し、前記上壁70の車幅方向外側D2の端部を上方に折曲して形成した第2折曲片75を、前記第2側壁73の上端部に車幅方向内側D1から重ね合わせて溶接固着してある。

【0026】

そして、エプロンロアメンバ2の前端部に、第1衝撃吸収部11の下方に位置する第2衝撃吸収部12を設けてある。すなわち、図2に示すように、エプロンロアメンバ2の前端部を前記取付けフランジ13よりも車両前方側Frに突出させ、その突出させたエプロンロアメンバ2の前端部を、この前端部の車両後方側のエプロンロアメンバ部36よりも脆弱に形成して第2衝撃吸収部12を構成してある。強度は、前記第2衝撃吸収部12よりもエプロンロアメンバ部36が強く、エプロンロアメンバ部36よりもサスペンションフレーム5が強くなっている。これにより、車両前方側から衝撃力が加わった場合に、車両の車両前方側から順に変形させて、車両の変形を最小限の範囲に止めるようにしてある。

【0027】

エプロンロアメンバ2の前端部である前記第2衝撃吸収部12を脆弱に形成する手段として、本実施形態では、第2衝撃吸収部12を前記エプロンロアメンバ部36よりも薄肉の板材で形成する第1手段と(図8(c)参照)、車幅方向Dに沿うビード35を第2衝撃吸収部12の上壁70と下壁71に形成する第2手段とを採用してある。この構造に換えて、前記第1手段だけあるいは前記第2手段だけを採用してもよい。前記ビード35は、前記上壁70と下壁71の所定の部分を、上側に凸の断面円弧状にプレス加工して形成してある。

【0028】

図8(c)に示すように、前記第2衝撃吸収部12の上壁70の車両後方側の端部と、前記第2衝撃吸収部12の下壁71の車両後方側の端部とを、前記エプロンロアメンバ部36の上壁70の車両前方側Frの端部と、エプロンロアメンバ部36の下壁71の車両前方側Frの端部とに下方から各別に重ね合わせて溶接固着してある。

【0029】

図5(a),図5(b)に示すように、前記エプロンロアメンバ部36は、その上壁70が第2衝撃吸収部12の上壁70と同じ高さに位置し、車幅方向外側D2の第2側壁73が、第2衝撃吸収部12の車幅方向外側D2の第2側壁73と車幅方向Dで同じ位置に位置して車両前後方向に一直線状に延びている。

【0030】

エプロンロアメンバ部36の車幅方向内側D1の第1側壁72は、車幅方向外側D2に凸の円弧状に湾曲している。エプロンロアメンバ部36の下壁71は車両後方側になるにつれて下方に位置する後ろ下がりに傾斜し、その傾斜面の後端部である下壁71の後端部71Cが、この後端部71Cよりも車両前方側Frの傾斜面に対してさらに下方に屈曲している。

【0031】

エプロンロアメンバ部36の下壁71は上壁70に対して車両後方側に延出し、下壁71の後端部71Cの下面に補強板95を重ね合わせて溶接固着してある。前記後端部71と、その周りの構造とについては、後述の[サスペンションフレーム5とエプロンロアメンバ2の結合部の構造]の欄で詳しく説明する。

【0032】

前記第2衝撃吸収部12の上壁70と下壁71の間に、ボルト挿通用の一対の第1カラーK1を介在させて、第1カラーK1の上下両端部を上壁70の下面と下壁71の上面に溶接固着し、前記上壁70と下壁71に第1カラーK1と同芯状の衝撃吸収部側ボルト挿通孔S5を形成してある(図8(a),図8(c)参照)。一対の第1カラーK1は車幅方向D及び車両前後方向(エプロンロアメンバ2の長手方向)で異なる位置に位置し、第1カラーK1の下端部が溶接固着される下壁部分80は上方に凹んでいる。

【0033】

そして、第1衝撃吸収部11と第2衝撃吸収部12を、ランプサポートブレース8を介して連結してある。つまり、下方から前記衝撃吸収部側ボルト挿通孔と一対の第1カラーK1に挿通させた取付けボルトB5(図1参照)で、ランプサポートブレース8の下端部とラジエータサポートロアメンバ25の左右の端部25A,25Bとの連結部91(図3参照)に前記第2衝撃吸収部12をボルト固定してある。

【0034】

前記第1衝撃吸収部11と第2衝撃吸収部12の間のランプサポートブレース部分の前面部に、車幅方向Dに沿う上下一対の長尺のパイプ部材14を介してロアーバンパメンバ33Bを連結し、ロアーバンパメンバ33Bの車両前方側Frにバンパフエィシア34Bを配設してある。ロアーバンパメンバ33Bは車両後方側が開放の断面くの字状に形成されている。

【0035】

[サスペンションフレーム5の構造]

図6,図7に示すように、サスペンションフレーム5を、高さ寸法が縦横の寸法よりも短い横長の中空状に形成してある。また、サスペンションフレーム5の車両前方側Frの端部から、屈曲した左右一対の連結パイプ50を各別に立ち上げて、図1,図2に示すように、連結パイプ50の上端部をエプロンサイドメンバ1の第1直線部1Aの後端部の下面に連結し、サスペンションフレーム5の車両後方側の左右両端部に設けた連結部51をエプロンサイドメンバ1の傾斜部1Bの下端部に下方から連結してある。エプロンロアメンバ2とサスペンションフレーム5とエプロンサイドメンバ1の第2直線部1Cとは水平になるように連結されている。

【0036】

そして、連結パイプ50の付け根よりも車両前方側Frのサスペンションフレーム5の前端部(車両前方側の左右両端部)にサスペンションアーム取付け部52を配置し、このサスペンションアーム取付け部52に、車両前後方向で対向する前壁53と後壁54を設けてある。前壁53と後壁54の上端部同士の間には上面部49を架設し、前壁53と後壁54に、サスペンションアーム取付けボルトB3を挿通させるサスペンションアーム取付け用ボルト挿通孔S3(第3ボルト挿通孔に相当)を形成してある。図9の符号N3はサスペンションアーム取付けボルトB3が螺合される第3ナットであり、後壁54の後面に溶接固着されている。

【0037】

前記前壁53と後壁54の間は車幅方向外側D2と下方に向かって開放しており、図9に示すように、サスペンションアーム取付け用ボルト挿通孔S3に挿通させたサスペンションアーム取付けボルトB3でサスペンションアーム4の一端部4Aを前壁53と後壁54に取付けてある。

【0038】

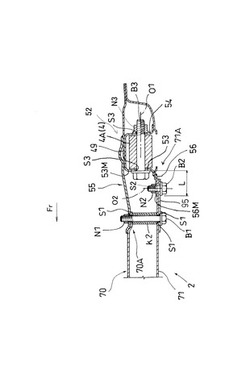

[サスペンションフレーム5とエプロンロアメンバ2の結合部の構造]

図7,図9に示すように、エプロンロアメンバ2の互いに対向する上壁70と下壁71(二つの壁部に相当)を、サスペンションフレーム5の車両前方側Frの端部(車両前方側の左右両端部)に設けた上側取付け部55と下側取付け部56に各別に固定してある。

【0039】

前記上側取付け部55は、車両後方側の後半部がサスペンションアーム取付け部52の上面部49に溶接固着されて、車両前方側Frの前半部が前記上面部49側から車両前方側Frに延出している。そして、その上面に第1ナットN1が溶接固着されている。

【0040】

下側取付け部56は、車幅方向内側D1の側部から車両後方側に延びる溶接固着用の取付け片24を備え、この取付け片24と、これよりも車幅方向外側D2の下側取付け部56の後端部とが、サスペンションアーム取付け部52の下面に溶接固着されている。下側取付け部56の上面には第2ナットN2が溶接固着されている。図10に示すように、下側取付け部56の車幅方向内側D1の側部56Sは、上側取付け部55の車幅方向内側D1の側部に形成した折曲片55Fに下側から重ね合わせられている。

【0041】

図9に示すように、エプロンロアメンバ2の下壁71と、補強板95と、上壁70の第1被取付け部70Aと、上側取付け部55とには、第1ナットN1と同芯状の第1ボルト挿通孔S1を形成し、上壁70と下壁71の間に、第1ナットN1と同芯状の第2カラーK2を介在させて、この第2カラーK2の上下両端部を上壁70の下面と下壁71の上面に溶接固着してある。そして、上壁70の第1被取付け部70Aを上側取付け部55に下側から重ね合わせ、第1取付けボルトB1を下壁71及び補強板95の下側から前記第1ボルト挿通孔S1と第2カラーK2に挿通させるとともに第1ナットN1に螺合締結して、上壁70の第1被取付け部70Aを上側取付け部55に下側からボルト固定してある。

【0042】

一方、下壁71の第2被取付け部71Aと、補強板95と、下側取付け部56に、第2ナットN2と同芯状の第2ボルト挿通孔S2を形成し、下壁71の第2被取付け部71Aを下側取付け部56に下側から重ね合わせ、第2取付けボルトB2を下壁71の下側から前記第2ボルト挿通孔S2に挿通させるとともに第2ナットN2に螺合締結して、第2被取付け部71Aを下側取付け部56に下側からボルト固定してある。

【0043】

図9に示すように、上側取付け部55を下側取付け部56に対して車両前方側Frに延出させて、上側取付け部55の第1ナットN1を、下側取付け部56の第2ナットN2よりも車両前方側Frに配置してある。サスペンションアーム取付け部52の前壁53の外面53Mから下側取付け部56の車両前方側Frの端縁56Mまでの長さLは50mmである(この数値に限られない)。これにより、作業者がサスペンションアーム取付けボルトB3をサスペンションアーム取付け用ボルト挿通孔S3に挿通させて第3ナットN3に螺合操作する際に、手をサスペンションアーム取付け用ボルト挿通孔S3の近くまで入れることができ、サスペンションアーム取付けボルトB3が第3ナットN3に係合するまで手でサスペンションアーム取付けボルトB3を把持しておくことができ、螺合作業を行いやすくすることができる。従って、サスペンションアーム取付けボルトB3の長さを長くしなくてもよくなる。

【0044】

また、下壁71の第2被取付け部71Aを上壁70の第1被取付け部70Aに対して車両後方側に延出し、上側取付け部55の車幅方向内側D1の側部から第1縦壁21を下方に延出し、下壁71の後端部71Cの車幅方向外側D2の側部から第2縦壁22を立ち上げて、前記第1縦壁21に対向させてある。

【0045】

そして、第3縦壁23を下側取付け部56の車幅方向外側D2の側部から立ち上げて、前記第3縦壁23の上端部を、上側取付け部55の車幅方向外側D2の側部から立ち上がる折曲片55Cに車幅方向外側D2から重ね合わせてある。第3縦壁23は第2縦壁22の車幅方向内側D1に位置している。

【0046】

図9,図10に示すように、車両前後方向視で、サスペンションアーム取付け用ボルト挿通孔S3の軸芯O1は、上側取付け部55、下側取付け部56、第1縦壁21、および第2縦壁22(第3縦壁23)によって囲まれた前壁53の部分に位置する。そして、サスペンションアーム取付け用ボルト挿通孔S3の軸芯O1と第2ナットN2の軸芯O2とを車幅方向Dに位置ずれさせるとともに、第2ナットN2が溶接固着される下側取付け部部分86を下方に凹ませて、第2ナットN2と、サスペンションアーム取付け用ボルト挿通孔S3に挿通されるサスペンションアーム取付けボルトB3の頭部との干渉を回避してある。詳細には、サスペンションアーム取付けボルトB3の軸線(軸芯)O1に対して、第2ナットN2と第1ナットN1は車幅方向内側D1に配置され、第2ナットN2の方が第1ナットN1よりも車幅方向内側D1に配置されている。

【図面の簡単な説明】

【0047】

【図1】車体前部構造を前斜め下方から見た図

【図2】車体前部構造の側面図

【図3】車体前部のフレーム構造を示す正面図

【図4】車体前部のフレーム構造を示す平面図

【図5】(a)はエプロンロアメンバの平面図、(b)はエプロンロアメンバの側面図

【図6】サスペンションフレームの分解斜視図

【図7】サスペンションフレームの平面図

【図8】(a)は図5(a)のA−A断面図、(b)は図5のB−B断面図、(c)は図5のC−C断面図

【図9】相手部品が組付けられた状態の図7のD−D断面図

【図10】組付け状態の上側取付け部と下側取付け部の正面図

【図11】組付け状態の上側取付け部と下側取付け部の側面図

【符号の説明】

【0048】

1 エプロンサイドメンバ

2 エプロンロアメンバ

5 サスペンションフレーム

21 第1縦壁

22 第2縦壁

23 第3縦壁

25 車両の前方側部品(ラジエータサポートロアメンバ)

49 上面部

52 サスペンションアーム取付け部

53 前壁

54 後壁

55 上側取付け部

56 下側取付け部

70 上壁(対向する二つの壁部)

70A 第1被取付け部

71 下壁(対向する二つの壁部)

71A 第2被取付け部

B1 第1取付けボルト

B2 第2取付けボルト

D2 車幅方向外側

D1 車幅方向内側

Fr 車両前方側

K2 カラー(第2カラー)

N1 第1ナット

N2 第2ナット

S1 第1ボルト挿通孔

S2 第2ボルト挿通孔

S3 第3ボルト挿通孔

【技術分野】

【0001】

本発明は、

車両前後方向に沿うエプロンサイドメンバの下方にエプロンロアメンバを車両前後方向に沿うように配置して、前記エプロンロアメンバで車両の前方側部品とサスペンションフレームとを連結してある車体前部構造に関する。

【背景技術】

【0002】

上記の車体前部構造において、サスペンションフレームの車両前方側の端部(以下、「前端部」)には、エンジンやトランスミッションとのレイアウトの関係からサスペンションアーム取付け部が配設されている。さらに前記前端部には、エプロンロアメンバの後端部を取付けるためのエプロンロアメンバ取付け部が、サスペンションアーム取付け部へのサスペンションアームの取付けに邪魔にならないように配設されている。

その一例として、従来、サスペンションフレームの前端部に張り出し形成されたフランジの上面にナットを溶接固着し、ナットと同芯状のボルト挿通孔を前記フランジに形成して前記エプロンロアメンバ取付け部を構成した構造があった。そして、エプロンロアメンバの後端部の上面を前記フランジの下面にのみ当て付け、下方から取付けボルトを前記ボルト挿通孔に挿通させてナットに螺合締結してあった。

また、他の例として、エプロンロアメンバの後端部の下面をサスペンションフレームの前端部の上面にのみ当て付けて取付け固定した構造もあった(特許文献1参照)

【特許文献1】実開平1−116778号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

エプロンロアメンバは、車両前方側からの衝撃力をサスペンションフレーム等の後方部品に伝えることで、この後方部品と共に前記衝撃力を支え、これにより、前記衝撃力の入力による車両の変形を抑制するという役割を果たしている。この役割を果たすことができるように、エプロンロアメンバの剛性を強くしてある。

しかしながら、上記従来の構造によれば、エプロンロアメンバの後端部の上面を前記フランジの下面にのみ当て付け、下方から取付けボルトを前記ボルト挿通孔に挿通させてナットに螺合締結して、エプロンロアメンバの後端部をサスペンションフレームに取付けてあっために、サスペンションフレームの前端部に対するエプロンロアメンバの後端部の取付け強度を強くすることができず、エプロンロアメンバの剛性が強くても車両前方側からの衝撃力をサスペンションフレーム等の後方部品に十分伝えることができなかった。その結果、前記衝撃力の入力による車両の変形を十分抑制することが困難であった。

【0004】

本発明は上記実状に鑑みて成されたもので、その目的は、車両前方側からの衝撃力の入力による車両の変形を十分抑制することができる車体前部構造を提供する点にある。

【課題を解決するための手段】

【0005】

本発明の特徴は、

車両前後方向に沿うエプロンサイドメンバの下方にエプロンロアメンバを車両前後方向に沿うように配置して、前記エプロンロアメンバで車両の前方側部品とサスペンションフレームとを連結してある車体前部構造であって、

前記エプロンロアメンバを角形筒状に形成し、

前記エプロンロアメンバの互いに対向する二つの壁部をそれぞれ前記サスペンションフレームに固定してある点にある。(請求項1)

【0006】

この構成によれば、エプロンロアメンバを角形筒状に形成してあるから、エプロンロアメンバを閉じ断面の構造に構成することができて、エプロンロアメンバの強度・剛性を強くすることができる。しかも、エプロンロアメンバの互いに対向する二つの壁部をそれぞれ前記サスペンションフレームに固定してあるから、エプロンロアメンバとサスペンションフレームとの結合部を外力に対して強い構造体に構成することができて、それらの結合剛性を強くすることができる。従って、車両前方側からの衝撃力をエプロンロアメンバを介してサスペンションフレーム等の後方部品に確実に伝えることができて、この後方部品と共に前記衝撃力を支えることができ、これにより、前記衝撃力の入力による車両の変形を抑制しやすくすることができる。(請求項1)

【0007】

本発明において、

前記サスペンションフレームに固定されるエプロンロアメンバの互いに対向する二つの壁部は前記エプロンロアメンバの上壁と下壁であり、

前記サスペンションフレームに、第1ナットが上面に固着された上側取付け部と、第2ナットが上面に固着された下側取付け部とを設け、

前記上壁の第1被取付け部を前記上側取付け部に下側から重ね合わせ、前記第1ナットに螺合する第1取付けボルトで前記第1被取付け部を前記上側取付け部に下側からボルト固定し、

前記下壁の第2被取付け部を前記下側取付け部に下側から重ね合わせ、前記第2ナットに螺合する第2取付けボルトで前記第2被取付け部を前記下側取付け部に下側からボルト固定してあると、次の作用を奏することができる。(請求項2)

【0008】

エプロンロアメンバの上壁の第1被取付け部を、サスペンションフレームの上側取付け部に下側から重ね合わせ、前記第1ナットに螺合する第1取付けボルトで第1被取付け部を上側取付け部に下側からボルト固定し、さらに、エプロンロアメンバの下壁の第2被取付け部を、サスペンションフレームの下側取付け部に下側から重ね合わせ、前記第2ナットに螺合する第2取付けボルトで第2被取付け部を下側取付け部に下側からボルト固定してあるから、車両の部品が存在しない車両下方側からの組付け作業となって組付け作業性を向上させることができる。

また、上壁の第1被取付け部を上側取付け部に、下壁の第2被取付け部を下側取付け部にボルト固定するから、エプロンロアメンバの上下の断面厚さ(上壁の上面から下壁の下面までの長さ)を薄くしても、エプロンロアメンバとサスペンションフレームとの結合部の結合剛性を確保することができ、その結果、エプロンロアメンバの上下の断面厚さを薄くすることができて、走破性に影響がある最低地上高さの確保が容易になる。(請求項2)

【0009】

本発明において、

前記上側取付け部を前記下側取付け部に対して車両前方側に延出させ、

前記上側取付け部の第1ナットを、前記下側取付け部の第2ナットよりも車両前方側に配置してあると、第1ナットに螺合した取付け状態の第1取付けボルトと、第2ナットに螺合した取付け状態の第2取付けボルトとの間隔を、車両前後方向でより広く設定することができて、エプロンロアメンバとサスペンションフレームとの結合部の結合剛性をより強くすることができる。この作用効果は、車両前後方向に長い部品であるエプロンロアメンバに対して特に有効になる。(請求項3)

【0010】

本発明において、

前記下壁と前記第1被取付け部と前記上側取付け部とに前記第1ナットと同芯状の第1ボルト挿通孔を形成し、前記上壁と下壁の間に、前記第1ナットと同芯状のカラーを介在させ、前記第1取付けボルトを前記下壁の下側から前記第1ボルト挿通孔とカラーに挿通させて前記第1ナットに螺合締結し、

前記第2被取付け部と前記下側取付け部に前記第2ナットと同芯状の第2ボルト挿通孔を形成し、前記第2取付けボルトを前記下壁の下側から前記第2ボルト挿通孔に挿通させて前記第2ナットに螺合締結してあると、次の作用を奏することができる。(請求項4)

【0011】

前記下壁と前記第1被取付け部と前記上側取付け部とに前記第1ナットと同芯状の第1ボルト挿通孔を形成し、前記上壁と下壁の間に、前記第1ナットと同芯状のカラーを介在させ、前記第1取付けボルトを前記下壁の下側から前記第1ボルト挿通孔とカラーに挿通させて前記第1ナットに螺合締結するから、第1取付けボルトによる締結力を、前記カラーを介して第1被取付け部等の各部に確実に伝えることができる。そして、カラーが第1取付けボルトをガイドすることから、第1取付けボルトの第1ボルト挿通孔等への挿入締結作業を、正確かつ簡単に行いやすくすることができる。

また、第2被取付け部と下側取付け部に前記第2ナットと同芯状の第2ボルト挿通孔を形成し、前記第2取付けボルトを前記下壁の下側から前記第2ボルト挿通孔に挿通させて前記第2ナットに螺合締結してあるから、第2取付けボルトによる締結力を、第2被取付け部等の各部に確実に伝えることができる。

これにより、エプロンロアメンバとサスペンションフレームとの結合部の結合剛性をより強くすることができる。(請求項4)

【0012】

本発明において、

前記下壁の第2被取付け部を前記上壁の第1被取付け部に対して車両後方側に延出し、

前記上側取付け部の車幅方向内側の側部から第1縦壁を下方に延出し、

前記下壁の車幅方向外側の側部から第2縦壁を立ち上げて、前記第1縦壁に対向させてあると、次の作用を奏することができる。(請求項5)

【0013】

上側取付け部の車幅方向内側の側部から第1縦壁を下方に延出し、下壁の車幅方向外側の側部から第2縦壁を立ち上げて、第1縦壁に対向させてあるから、エプロンロアメンバとサスペンションフレームとの結合部を外力に対して強い構造体に構成することができる。

また、前記第1縦壁は、上側取付け部の車幅方向内側の側部側に位置しているから、エプロンロアメンバをサスペンションフレームに組付ける際に、サスペンションフレーム側の前記第1縦壁が邪魔にならず、エプロンサイドメンバのサスペンションフレームに対する組付け作業の作業性を向上させることができる。(請求項5)

【0014】

本発明において、

前記下側取付け部の車幅方向外側の側部から第3縦壁を立ち上げて、前記第3縦壁の上端部を前記上側取付け部の車幅方向外側の側部に重ね合わせてあると、上側取付け部と下側取付け部とから成る取付け体を、外力に対して強い構造体に構成することができる。(請求項6)

【0015】

本発明において、

前記サスペンションフレームのサスペンションアーム取付け部を、前記サスペンションフレームの車両前方側の端部に配置し、

前記サスペンションアーム取付け部に、車両前後方向で対向する前壁と後壁を設けるとともに、前記前壁と後壁に、サスペンションアーム取付けボルトを挿通させる第3ボルト挿通孔を形成し、

前記前壁と後壁の上端部同士の間に架設した上面部側から前記上側取付け部を車両前方側に延出してあると、次の作用を奏することができる。(請求項7)

【0016】

サスペンションアーム取付け部と、エプロンロアメンバの前記第1被取付け部及び第2被取付け部とを車両前後方向で近づけることができる。その結果、サスペンションフレームを車両前後方向で短く、エプロンロアメンバを車両前後方向で長く設定することができて、エプロンロアメンバの衝撃力の吸収性能を向上させることができる。(請求項7)

【発明の効果】

【0017】

従って、車両前方側からの衝撃力の入力による車両の変形を十分抑制することができる車体前部構造を提供することができた。

【発明を実施するための最良の形態】

【0018】

以下、本発明を実施するための最良の形態を図面に基づいて説明する。図1〜図4に自動車の車体前部構造を示してある。各図に示すように、車両前後方向に沿う左右一対のエプロンサイドメンバ1の下方に、左右一対のエプロンロアメンバ2を車両前後方向に沿うように配置して、このエプロンロアメンバ2で車幅方向Dに沿うラジエータサポートロアメンバ25(車両の前方側部品に相当)と、サスペンションアーム4(図9参照)やステアリングギヤボックスを支持するサスペンションフレーム5とを連結してある。

【0019】

エプロンサイドメンバ1は、前後方向に延びる第1直線部1Aと、第1直線部1Aの車両後方側の端部から後斜め下方に延びる傾斜部1Bと、傾斜部1Bの車両後方側の端部から車両後方側に延びる第2直線部1Cとを備えている。このエプロンサイドメンバ1と前記エプロンロアメンバ2は板材で角形筒状に形成されており、車両前方側Frからの衝突の際に車両前方側Frからの力を受け止めて車体の変形を抑制する。

【0020】

前記ラジエータサポートロアメンバ25の上方には、車幅方向Dに沿うフロントアッパーメンバ9が位置しており、ラジエータサポートロアメンバ25とフロントアッパーメンバ9の左右中央部同士の間に上下方向に沿うセンタメンバ7を架け渡してある。さらに、ラジエータサポートロアメンバ25と、フロントアッパーメンバ9との間に、上下方向に沿う角形筒状の左右一対のランプサポートブレース8を架け渡して、ランプサポートブレース8の下端部を、ラジエータサポートロアメンバ25の左右の端部25A,25B(一端部に相当)に連結してある。

【0021】

図1,図2に示すように、エプロンサイドメンバ1の前端部に、板材から成る断面四角形状の箱形のクラッシュボックスと称される第1衝撃吸収部11を取付けフランジ13を介して取り付けてある。第1衝撃吸収部11には、その側壁に上下方向に沿う断面円弧状のビードを設け、上下両面に車幅方向Dに沿うビードを設けて前記車両前方側Frからの力で変形しやすいよう構成してある。

【0022】

この第1衝撃吸収部11の前端部に、車幅方向Dに沿う上下一対の長尺のパイプ部材14を介してアッパーバンパメンバ33Aを連結し、アッパーバンパメンバ33Aの車両前方側Frにバンパフエィシア34Aを配設してある。アッパーバンパメンバ33Aは車両後方側が開放の断面コの字状に形成されている。

【0023】

図2,図3に示すように、第1衝撃吸収部11の車幅方向内側D1の側面11S(詳しくは側面に設けたフランジ)を、ランプサポートブレース8の車幅方向外側D2の側面8Sに重ね合わせて溶接固着してある。前記取付けフランジ13は、第1衝撃吸収部11の後端面に溶接固着した第1フランジ部11Fと、エプロンサイドメンバ1の前端部に溶接固着した第2フランジ部1Fとから成り、両フランジ部11F,1F同士を車両前後方向で重ね合わせてボルト固定してある。

【0024】

[エプロンロアメンバ2の構造]

図5(a),図5(b),図8(a)〜図8(c)に示すように、エプロンロアメンバ2は、上壁70と下壁71を備えた車両前後方向に長い角形筒状に形成され、エプロンロアメンバ2の高さ寸法は幅寸法よりも短く設定されている。上壁70と下壁71は別部材から成り、上壁70の車幅方向内側D1の側部からは、車幅方向内側D1の第1側壁72が下方に延び、下壁71の車幅方向外側D2の側部からは、車幅方向外側D2の第2側壁73が上方に立ち上がっている。

【0025】

また、前記第1側壁72の下端部を車幅方向内側D1に折曲して形成した第1折曲片74を、下壁71の車幅方向内側D1の一端部に上方から重ね合わせて溶接固着し、前記上壁70の車幅方向外側D2の端部を上方に折曲して形成した第2折曲片75を、前記第2側壁73の上端部に車幅方向内側D1から重ね合わせて溶接固着してある。

【0026】

そして、エプロンロアメンバ2の前端部に、第1衝撃吸収部11の下方に位置する第2衝撃吸収部12を設けてある。すなわち、図2に示すように、エプロンロアメンバ2の前端部を前記取付けフランジ13よりも車両前方側Frに突出させ、その突出させたエプロンロアメンバ2の前端部を、この前端部の車両後方側のエプロンロアメンバ部36よりも脆弱に形成して第2衝撃吸収部12を構成してある。強度は、前記第2衝撃吸収部12よりもエプロンロアメンバ部36が強く、エプロンロアメンバ部36よりもサスペンションフレーム5が強くなっている。これにより、車両前方側から衝撃力が加わった場合に、車両の車両前方側から順に変形させて、車両の変形を最小限の範囲に止めるようにしてある。

【0027】

エプロンロアメンバ2の前端部である前記第2衝撃吸収部12を脆弱に形成する手段として、本実施形態では、第2衝撃吸収部12を前記エプロンロアメンバ部36よりも薄肉の板材で形成する第1手段と(図8(c)参照)、車幅方向Dに沿うビード35を第2衝撃吸収部12の上壁70と下壁71に形成する第2手段とを採用してある。この構造に換えて、前記第1手段だけあるいは前記第2手段だけを採用してもよい。前記ビード35は、前記上壁70と下壁71の所定の部分を、上側に凸の断面円弧状にプレス加工して形成してある。

【0028】

図8(c)に示すように、前記第2衝撃吸収部12の上壁70の車両後方側の端部と、前記第2衝撃吸収部12の下壁71の車両後方側の端部とを、前記エプロンロアメンバ部36の上壁70の車両前方側Frの端部と、エプロンロアメンバ部36の下壁71の車両前方側Frの端部とに下方から各別に重ね合わせて溶接固着してある。

【0029】

図5(a),図5(b)に示すように、前記エプロンロアメンバ部36は、その上壁70が第2衝撃吸収部12の上壁70と同じ高さに位置し、車幅方向外側D2の第2側壁73が、第2衝撃吸収部12の車幅方向外側D2の第2側壁73と車幅方向Dで同じ位置に位置して車両前後方向に一直線状に延びている。

【0030】

エプロンロアメンバ部36の車幅方向内側D1の第1側壁72は、車幅方向外側D2に凸の円弧状に湾曲している。エプロンロアメンバ部36の下壁71は車両後方側になるにつれて下方に位置する後ろ下がりに傾斜し、その傾斜面の後端部である下壁71の後端部71Cが、この後端部71Cよりも車両前方側Frの傾斜面に対してさらに下方に屈曲している。

【0031】

エプロンロアメンバ部36の下壁71は上壁70に対して車両後方側に延出し、下壁71の後端部71Cの下面に補強板95を重ね合わせて溶接固着してある。前記後端部71と、その周りの構造とについては、後述の[サスペンションフレーム5とエプロンロアメンバ2の結合部の構造]の欄で詳しく説明する。

【0032】

前記第2衝撃吸収部12の上壁70と下壁71の間に、ボルト挿通用の一対の第1カラーK1を介在させて、第1カラーK1の上下両端部を上壁70の下面と下壁71の上面に溶接固着し、前記上壁70と下壁71に第1カラーK1と同芯状の衝撃吸収部側ボルト挿通孔S5を形成してある(図8(a),図8(c)参照)。一対の第1カラーK1は車幅方向D及び車両前後方向(エプロンロアメンバ2の長手方向)で異なる位置に位置し、第1カラーK1の下端部が溶接固着される下壁部分80は上方に凹んでいる。

【0033】

そして、第1衝撃吸収部11と第2衝撃吸収部12を、ランプサポートブレース8を介して連結してある。つまり、下方から前記衝撃吸収部側ボルト挿通孔と一対の第1カラーK1に挿通させた取付けボルトB5(図1参照)で、ランプサポートブレース8の下端部とラジエータサポートロアメンバ25の左右の端部25A,25Bとの連結部91(図3参照)に前記第2衝撃吸収部12をボルト固定してある。

【0034】

前記第1衝撃吸収部11と第2衝撃吸収部12の間のランプサポートブレース部分の前面部に、車幅方向Dに沿う上下一対の長尺のパイプ部材14を介してロアーバンパメンバ33Bを連結し、ロアーバンパメンバ33Bの車両前方側Frにバンパフエィシア34Bを配設してある。ロアーバンパメンバ33Bは車両後方側が開放の断面くの字状に形成されている。

【0035】

[サスペンションフレーム5の構造]

図6,図7に示すように、サスペンションフレーム5を、高さ寸法が縦横の寸法よりも短い横長の中空状に形成してある。また、サスペンションフレーム5の車両前方側Frの端部から、屈曲した左右一対の連結パイプ50を各別に立ち上げて、図1,図2に示すように、連結パイプ50の上端部をエプロンサイドメンバ1の第1直線部1Aの後端部の下面に連結し、サスペンションフレーム5の車両後方側の左右両端部に設けた連結部51をエプロンサイドメンバ1の傾斜部1Bの下端部に下方から連結してある。エプロンロアメンバ2とサスペンションフレーム5とエプロンサイドメンバ1の第2直線部1Cとは水平になるように連結されている。

【0036】

そして、連結パイプ50の付け根よりも車両前方側Frのサスペンションフレーム5の前端部(車両前方側の左右両端部)にサスペンションアーム取付け部52を配置し、このサスペンションアーム取付け部52に、車両前後方向で対向する前壁53と後壁54を設けてある。前壁53と後壁54の上端部同士の間には上面部49を架設し、前壁53と後壁54に、サスペンションアーム取付けボルトB3を挿通させるサスペンションアーム取付け用ボルト挿通孔S3(第3ボルト挿通孔に相当)を形成してある。図9の符号N3はサスペンションアーム取付けボルトB3が螺合される第3ナットであり、後壁54の後面に溶接固着されている。

【0037】

前記前壁53と後壁54の間は車幅方向外側D2と下方に向かって開放しており、図9に示すように、サスペンションアーム取付け用ボルト挿通孔S3に挿通させたサスペンションアーム取付けボルトB3でサスペンションアーム4の一端部4Aを前壁53と後壁54に取付けてある。

【0038】

[サスペンションフレーム5とエプロンロアメンバ2の結合部の構造]

図7,図9に示すように、エプロンロアメンバ2の互いに対向する上壁70と下壁71(二つの壁部に相当)を、サスペンションフレーム5の車両前方側Frの端部(車両前方側の左右両端部)に設けた上側取付け部55と下側取付け部56に各別に固定してある。

【0039】

前記上側取付け部55は、車両後方側の後半部がサスペンションアーム取付け部52の上面部49に溶接固着されて、車両前方側Frの前半部が前記上面部49側から車両前方側Frに延出している。そして、その上面に第1ナットN1が溶接固着されている。

【0040】

下側取付け部56は、車幅方向内側D1の側部から車両後方側に延びる溶接固着用の取付け片24を備え、この取付け片24と、これよりも車幅方向外側D2の下側取付け部56の後端部とが、サスペンションアーム取付け部52の下面に溶接固着されている。下側取付け部56の上面には第2ナットN2が溶接固着されている。図10に示すように、下側取付け部56の車幅方向内側D1の側部56Sは、上側取付け部55の車幅方向内側D1の側部に形成した折曲片55Fに下側から重ね合わせられている。

【0041】

図9に示すように、エプロンロアメンバ2の下壁71と、補強板95と、上壁70の第1被取付け部70Aと、上側取付け部55とには、第1ナットN1と同芯状の第1ボルト挿通孔S1を形成し、上壁70と下壁71の間に、第1ナットN1と同芯状の第2カラーK2を介在させて、この第2カラーK2の上下両端部を上壁70の下面と下壁71の上面に溶接固着してある。そして、上壁70の第1被取付け部70Aを上側取付け部55に下側から重ね合わせ、第1取付けボルトB1を下壁71及び補強板95の下側から前記第1ボルト挿通孔S1と第2カラーK2に挿通させるとともに第1ナットN1に螺合締結して、上壁70の第1被取付け部70Aを上側取付け部55に下側からボルト固定してある。

【0042】

一方、下壁71の第2被取付け部71Aと、補強板95と、下側取付け部56に、第2ナットN2と同芯状の第2ボルト挿通孔S2を形成し、下壁71の第2被取付け部71Aを下側取付け部56に下側から重ね合わせ、第2取付けボルトB2を下壁71の下側から前記第2ボルト挿通孔S2に挿通させるとともに第2ナットN2に螺合締結して、第2被取付け部71Aを下側取付け部56に下側からボルト固定してある。

【0043】

図9に示すように、上側取付け部55を下側取付け部56に対して車両前方側Frに延出させて、上側取付け部55の第1ナットN1を、下側取付け部56の第2ナットN2よりも車両前方側Frに配置してある。サスペンションアーム取付け部52の前壁53の外面53Mから下側取付け部56の車両前方側Frの端縁56Mまでの長さLは50mmである(この数値に限られない)。これにより、作業者がサスペンションアーム取付けボルトB3をサスペンションアーム取付け用ボルト挿通孔S3に挿通させて第3ナットN3に螺合操作する際に、手をサスペンションアーム取付け用ボルト挿通孔S3の近くまで入れることができ、サスペンションアーム取付けボルトB3が第3ナットN3に係合するまで手でサスペンションアーム取付けボルトB3を把持しておくことができ、螺合作業を行いやすくすることができる。従って、サスペンションアーム取付けボルトB3の長さを長くしなくてもよくなる。

【0044】

また、下壁71の第2被取付け部71Aを上壁70の第1被取付け部70Aに対して車両後方側に延出し、上側取付け部55の車幅方向内側D1の側部から第1縦壁21を下方に延出し、下壁71の後端部71Cの車幅方向外側D2の側部から第2縦壁22を立ち上げて、前記第1縦壁21に対向させてある。

【0045】

そして、第3縦壁23を下側取付け部56の車幅方向外側D2の側部から立ち上げて、前記第3縦壁23の上端部を、上側取付け部55の車幅方向外側D2の側部から立ち上がる折曲片55Cに車幅方向外側D2から重ね合わせてある。第3縦壁23は第2縦壁22の車幅方向内側D1に位置している。

【0046】

図9,図10に示すように、車両前後方向視で、サスペンションアーム取付け用ボルト挿通孔S3の軸芯O1は、上側取付け部55、下側取付け部56、第1縦壁21、および第2縦壁22(第3縦壁23)によって囲まれた前壁53の部分に位置する。そして、サスペンションアーム取付け用ボルト挿通孔S3の軸芯O1と第2ナットN2の軸芯O2とを車幅方向Dに位置ずれさせるとともに、第2ナットN2が溶接固着される下側取付け部部分86を下方に凹ませて、第2ナットN2と、サスペンションアーム取付け用ボルト挿通孔S3に挿通されるサスペンションアーム取付けボルトB3の頭部との干渉を回避してある。詳細には、サスペンションアーム取付けボルトB3の軸線(軸芯)O1に対して、第2ナットN2と第1ナットN1は車幅方向内側D1に配置され、第2ナットN2の方が第1ナットN1よりも車幅方向内側D1に配置されている。

【図面の簡単な説明】

【0047】

【図1】車体前部構造を前斜め下方から見た図

【図2】車体前部構造の側面図

【図3】車体前部のフレーム構造を示す正面図

【図4】車体前部のフレーム構造を示す平面図

【図5】(a)はエプロンロアメンバの平面図、(b)はエプロンロアメンバの側面図

【図6】サスペンションフレームの分解斜視図

【図7】サスペンションフレームの平面図

【図8】(a)は図5(a)のA−A断面図、(b)は図5のB−B断面図、(c)は図5のC−C断面図

【図9】相手部品が組付けられた状態の図7のD−D断面図

【図10】組付け状態の上側取付け部と下側取付け部の正面図

【図11】組付け状態の上側取付け部と下側取付け部の側面図

【符号の説明】

【0048】

1 エプロンサイドメンバ

2 エプロンロアメンバ

5 サスペンションフレーム

21 第1縦壁

22 第2縦壁

23 第3縦壁

25 車両の前方側部品(ラジエータサポートロアメンバ)

49 上面部

52 サスペンションアーム取付け部

53 前壁

54 後壁

55 上側取付け部

56 下側取付け部

70 上壁(対向する二つの壁部)

70A 第1被取付け部

71 下壁(対向する二つの壁部)

71A 第2被取付け部

B1 第1取付けボルト

B2 第2取付けボルト

D2 車幅方向外側

D1 車幅方向内側

Fr 車両前方側

K2 カラー(第2カラー)

N1 第1ナット

N2 第2ナット

S1 第1ボルト挿通孔

S2 第2ボルト挿通孔

S3 第3ボルト挿通孔

【特許請求の範囲】

【請求項1】

車両前後方向に沿うエプロンサイドメンバの下方にエプロンロアメンバを車両前後方向に沿うように配置して、前記エプロンロアメンバで車両の前方側部品とサスペンションフレームとを連結してある車体前部構造であって、

前記エプロンロアメンバを角形筒状に形成し、

前記エプロンロアメンバの互いに対向する二つの壁部をそれぞれ前記サスペンションフレームに固定してある車体前部構造。

【請求項2】

前記サスペンションフレームに固定されるエプロンロアメンバの互いに対向する二つの壁部は前記エプロンロアメンバの上壁と下壁であり、

前記サスペンションフレームに、第1ナットが上面に固着された上側取付け部と、第2ナットが上面に固着された下側取付け部とを設け、

前記上壁の第1被取付け部を前記上側取付け部に下側から重ね合わせ、前記第1ナットに螺合する第1取付けボルトで前記第1被取付け部を前記上側取付け部に下側からボルト固定し、

前記下壁の第2被取付け部を前記下側取付け部に下側から重ね合わせ、前記第2ナットに螺合する第2取付けボルトで前記第2被取付け部を前記下側取付け部に下側からボルト固定してある請求項1記載の車体前部構造。

【請求項3】

前記上側取付け部を前記下側取付け部に対して車両前方側に延出させ、

前記上側取付け部の第1ナットを、前記下側取付け部の第2ナットよりも車両前方側に配置してある請求項2記載の車体前部構造。

【請求項4】

前記下壁と前記第1被取付け部と前記上側取付け部とに前記第1ナットと同芯状の第1ボルト挿通孔を形成し、前記上壁と下壁の間に、前記第1ナットと同芯状のカラーを介在させ、前記第1取付けボルトを前記下壁の下側から前記第1ボルト挿通孔とカラーに挿通させて前記第1ナットに螺合締結し、

前記第2被取付け部と前記下側取付け部に前記第2ナットと同芯状の第2ボルト挿通孔を形成し、前記第2取付けボルトを前記下壁の下側から前記第2ボルト挿通孔に挿通させて前記第2ナットに螺合締結してある請求項3記載の車体前部構造。

【請求項5】

前記下壁の第2被取付け部を前記上壁の第1被取付け部に対して車両後方側に延出し、

前記上側取付け部の車幅方向内側の側部から第1縦壁を下方に延出し、

前記下壁の車幅方向外側の側部から第2縦壁を立ち上げて、前記第1縦壁に対向させてある請求項4記載の車体前部構造。

【請求項6】

前記下側取付け部の車幅方向外側の側部から第3縦壁を立ち上げて、前記第3縦壁の上端部を前記上側取付け部の車幅方向外側の側部に重ね合わせてある請求項5記載の車体前部構造。

【請求項7】

前記サスペンションフレームのサスペンションアーム取付け部を、前記サスペンションフレームの車両前方側の端部に配置し、

前記サスペンションアーム取付け部に、車両前後方向で対向する前壁と後壁を設けるとともに、前記前壁と後壁に、サスペンションアーム取付けボルトを挿通させる第3ボルト挿通孔を形成し、

前記前壁と後壁の上端部同士の間に架設した上面部側から前記上側取付け部を車両前方側に延出してある請求項5又は6記載の車体前部構造。

【請求項1】

車両前後方向に沿うエプロンサイドメンバの下方にエプロンロアメンバを車両前後方向に沿うように配置して、前記エプロンロアメンバで車両の前方側部品とサスペンションフレームとを連結してある車体前部構造であって、

前記エプロンロアメンバを角形筒状に形成し、

前記エプロンロアメンバの互いに対向する二つの壁部をそれぞれ前記サスペンションフレームに固定してある車体前部構造。

【請求項2】

前記サスペンションフレームに固定されるエプロンロアメンバの互いに対向する二つの壁部は前記エプロンロアメンバの上壁と下壁であり、

前記サスペンションフレームに、第1ナットが上面に固着された上側取付け部と、第2ナットが上面に固着された下側取付け部とを設け、

前記上壁の第1被取付け部を前記上側取付け部に下側から重ね合わせ、前記第1ナットに螺合する第1取付けボルトで前記第1被取付け部を前記上側取付け部に下側からボルト固定し、

前記下壁の第2被取付け部を前記下側取付け部に下側から重ね合わせ、前記第2ナットに螺合する第2取付けボルトで前記第2被取付け部を前記下側取付け部に下側からボルト固定してある請求項1記載の車体前部構造。

【請求項3】

前記上側取付け部を前記下側取付け部に対して車両前方側に延出させ、

前記上側取付け部の第1ナットを、前記下側取付け部の第2ナットよりも車両前方側に配置してある請求項2記載の車体前部構造。

【請求項4】

前記下壁と前記第1被取付け部と前記上側取付け部とに前記第1ナットと同芯状の第1ボルト挿通孔を形成し、前記上壁と下壁の間に、前記第1ナットと同芯状のカラーを介在させ、前記第1取付けボルトを前記下壁の下側から前記第1ボルト挿通孔とカラーに挿通させて前記第1ナットに螺合締結し、

前記第2被取付け部と前記下側取付け部に前記第2ナットと同芯状の第2ボルト挿通孔を形成し、前記第2取付けボルトを前記下壁の下側から前記第2ボルト挿通孔に挿通させて前記第2ナットに螺合締結してある請求項3記載の車体前部構造。

【請求項5】

前記下壁の第2被取付け部を前記上壁の第1被取付け部に対して車両後方側に延出し、

前記上側取付け部の車幅方向内側の側部から第1縦壁を下方に延出し、

前記下壁の車幅方向外側の側部から第2縦壁を立ち上げて、前記第1縦壁に対向させてある請求項4記載の車体前部構造。

【請求項6】

前記下側取付け部の車幅方向外側の側部から第3縦壁を立ち上げて、前記第3縦壁の上端部を前記上側取付け部の車幅方向外側の側部に重ね合わせてある請求項5記載の車体前部構造。

【請求項7】

前記サスペンションフレームのサスペンションアーム取付け部を、前記サスペンションフレームの車両前方側の端部に配置し、

前記サスペンションアーム取付け部に、車両前後方向で対向する前壁と後壁を設けるとともに、前記前壁と後壁に、サスペンションアーム取付けボルトを挿通させる第3ボルト挿通孔を形成し、

前記前壁と後壁の上端部同士の間に架設した上面部側から前記上側取付け部を車両前方側に延出してある請求項5又は6記載の車体前部構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2009−61887(P2009−61887A)

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願番号】特願2007−230735(P2007−230735)

【出願日】平成19年9月5日(2007.9.5)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成21年3月26日(2009.3.26)

【国際特許分類】

【出願日】平成19年9月5日(2007.9.5)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]