車体前部構造

【課題】車体前部の振動を常に効果的に抑制することができる車体前部構造を提供する。

【解決手段】車体前端部において車幅方向に延びるビーム部材と、該ビーム部材の両端部の後方に配設されて車体前後方向延びる左右一対のフレーム部材とを有し、該ビーム部材とフレーム部材とが、ビーム部材の両端部の後面とフレーム部材の前端部との間に配設された連結部材を介して連結された車体前部構造において、前記連結部材と前記フレーム部材との結合部に、前記連結部材と前記フレーム部材とが当接した状態で剛結された剛結合部R1と、前記連結部材と前記フレーム部材との間に設けられた隙間に減衰部材2が両部材に接合するように配設された柔結合部F1とを設ける。

【解決手段】車体前端部において車幅方向に延びるビーム部材と、該ビーム部材の両端部の後方に配設されて車体前後方向延びる左右一対のフレーム部材とを有し、該ビーム部材とフレーム部材とが、ビーム部材の両端部の後面とフレーム部材の前端部との間に配設された連結部材を介して連結された車体前部構造において、前記連結部材と前記フレーム部材との結合部に、前記連結部材と前記フレーム部材とが当接した状態で剛結された剛結合部R1と、前記連結部材と前記フレーム部材との間に設けられた隙間に減衰部材2が両部材に接合するように配設された柔結合部F1とを設ける。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体の前端部において車幅方向に延びるビーム部材と、該ビーム部材の両端部から後方へ延びる左右一対のフレーム部材とを備えた車体前部構造に関する。

【背景技術】

【0002】

自動車等の車両に関して、特許文献1に開示された車体前部構造が知られている。

【0003】

この特許文献1に開示された車体前部構造は、車体前後方向に延びる左右一対のフロントサイドフレームと、車幅方向に延設されるとともに両端部がクラッシュ管を介してフロントサイドフレームの前端部に結合されたバンパビームと、前記フロントサイドフレームの下方に配設されて車体前後方向に延びる左右一対の縦メンバと該左右の縦メンバの後端部間に亘って車幅方向に延びる横メンバとを有するサブフレームと、前記バンパビームの下方に配設されて車幅方向に延設されるとともに両端部がクラッシュ管を介してサブフレームの縦メンバの前端部に結合されたサブバンパビーム(脚払い部材)とを有する。なお、前記の各クラッシュ管は、車体前方からの衝撃荷重の入力時にクラッシュすることで衝撃エネルギーを吸収するようになっている。

【0004】

かかる車体前部構造では、フレーム部材(フロントサイドフレーム及びサブフレームの縦メンバ)の前端部に前方へ突出するクラッシュ管が取り付けられ、さらに、該クラッシュ管の先端にビーム部材(バンパビーム及びサブバンパビーム)が取り付けられている。さらに、該ビーム部材にはバンパも取り付けられる。そのため、フレーム部材の前端部との結合部、すなわちクラッシュ管の基端部を基点として、クラッシュ管及びビーム部材等の振動が生じやすくなっている。したがって、クラッシュ管の基端部を基点としてクラッシュ管及びビーム部材等が上下方向や左右方向に共振したとき、乗り心地や操縦安定性が悪化する問題がある。

【0005】

この問題に関して、車体の各部の共振を抑制するための解決手法として、剛性を変えることにより固有振動数を変化させることが従来から行われている。そこで、この解決手法を上記の車体前部構造に採用して、車体前部の固有振動数を変えることで、車体前部での共振の発生を抑制することが考えられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−042742号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のように車体前部の固有振動数を変化させることにより、ある範囲の周波数での共振を防止できたとしても、新たに別の周波数で共振が発生することもあり得る。そのため、車体前部の剛性を変えることによっては、必ずしも振動を効果的に抑制することはできない。

【0008】

そこで、本発明は、車体前部の振動を常に効果的に抑制することができる車体前部構造を提供することを課題とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明に係る車体前部構造は、次のように構成したことを特徴とする。

【0010】

まず、本願の請求項1に記載の発明は、

車体前端部において車幅方向に延びるビーム部材と、

該ビーム部材の両端部の後方に配設されて車体前後方向に延びる左右一対のフレーム部材とを有し、

該ビーム部材とフレーム部材とが、ビーム部材の両端部の後面とフレーム部材の前端部との間に配設された連結部材を介して連結された車体前部構造であって、

前記連結部材と前記フレーム部材との結合部に、

前記連結部材と前記フレーム部材とが当接した状態で剛結された剛結合部と、

前記連結部材と前記フレーム部材との間に設けられた隙間に減衰部材が両部材に接合するように配設された柔結合部とが設けられていることを特徴とする。

【0011】

また、請求項2に記載の発明は、前記請求項1に記載の発明において、

前記剛結合部と前記柔結合部とは、車幅方向と鉛直方向とに略平行な同一面上に配置されていることを特徴とする。

【0012】

さらに、請求項3に記載の発明は、前記請求項1または2に記載の発明において、

前記連結部材と前記フレーム部材とはボルトにより締結されており、

前記剛結合部は、前記連結部材と前記フレーム部材との当接部に前記ボルトの軸方向からボルト着座面を投影した部分であり、

該剛結合部の近傍に前記柔結合部が設けられていることを特徴とする。

【0013】

またさらに、請求項4に記載の発明は、前記請求項1から請求項3のいずれか1項に記載の発明において、

前記連結部材と前記フレーム部材との対向部において、前記連結部材または前記フレーム部材の少なくとも一方に開口部が形成されており、

前記減衰部材は、前記連結部材と前記フレーム部材との間において前記開口部を避けた部分に介装されていることを特徴とする。

【0014】

また、請求項5に記載の発明は、前記請求項1から請求項4のいずれか1項に記載の発明において、

前記減衰部材は、温度が20度で且つ加振力の周波数が30Hzである条件下において、貯蔵弾性率が500MPa以下で、且つ、損失係数が0.2以上である粘弾性部材であることを特徴とする。

【発明の効果】

【0015】

まず、請求項1に記載の発明によれば、ビーム部材とフレーム部材との間に介在する連結部材と、前記フレーム部材とが、剛結合部と柔結合部とを併用して結合されることにより、前記連結部材と前記フレーム部材との結合力を維持しつつ、柔結合部において減衰部材がビーム部材側の振動エネルギーをひずみエネルギーとして吸収することにより、連結部材の基端部を基点とした車体前部の振動レベルを低減できる。したがって、車体前部の振動を常に効果的に抑制することができ、乗り心地や操縦安定性の向上に貢献することができる。また、連結部材とフレーム部材との結合力を従来の結合構造の結合力と等しくすることにより、車体前部の固有振動数を維持することができ、これにより、別の周波数での新たな共振の発生を防止することができる。

【0016】

また、請求項2に記載の発明によれば、剛結合部と柔結合部とが車幅方向と鉛直方向とに略平行な同一面上に配置されているため、上下方向および左右方向の曲げモードに関して、車体前部の振動レベルを効果的に低減することができる。

【0017】

さらに、請求項3に記載の発明によれば、剛結合部の近傍に設けられた柔結合部において、減衰部材の変形自由度と減衰部材にかかる応力とが適度に確保されるため、減衰部材によりひずみエネルギーを効果的に吸収することができ、車体前部の振動レベルを一層効果的に低減することができる。ここで、上記柔結合部を設ける部分としては、連結部材とフレーム部材との結合部における減衰部材が蓄えるひずみエネルギーが最も大きくなる部位を含むように設定することが望ましく、これにより、振動レベルの低減効果を高めることができる。

【0018】

また、請求項4に記載の発明によれば、連結部材またはフレーム部材の少なくとも一方に形成された開口部を避けた部分に減衰部材が設けられるため、振動を有効に吸収し得ない部分に減衰部材を使用しないことで、車体の軽量化に貢献することができる。

【0019】

さらに、請求項5に記載の発明によれば、減衰部材として、柔結合部の結合剛性が過剰に高くなることを回避でき且つ振動を効果的に減衰し得る粘弾性部材が使用されるため、別の周波数での新たな共振発生の回避と、振動レベルの低減とを確実に図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る車体前部構造を示す一部破断平面図である。

【図2】図1に示す車体前部構造の側面図である。

【図3】サブバンパビームとサブフレームの縦メンバとの結合部を示す斜視図である。

【図4】クラッシュ管とサブフレームの縦メンバとの結合部を示す斜視図である。

【図5】縦メンバの前端部に設けられたセットプレートの結合面を示す斜視図である。

【図6】図4のA−A線断面図である。

【図7】バンパビームとフロントサイドフレームとの結合部を示す斜視図である。

【図8】フロントサイドフレームの前端部に設けられたセットプレートの結合面を示す図である。

【図9】クラッシュ管とフロントサイドフレームとの結合部を示す断面図である。

【図10】実施例と従来例の振動レベルを比較して示すグラフである。

【図11】サブフレームのセットプレートの結合面においてひずみエネルギーが集中する領域を示す図である。

【図12】フロントサイドフレームのセットプレートの結合面においてひずみエネルギーが集中する領域を示す図である。

【図13】別の実施形態に係るバンパビームとフロントサイドフレームとの結合部に配設される各部材を示す分解斜視図である。

【図14】図13に示す部材を結合した状態におけるB−B線断面図である。

【図15】図13に示す部材を結合した状態におけるC−C線断面図である。

【図16】さらに別の実施形態に係るバンパビームとフロントサイドフレームとの結合部を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について説明する。なお、以下の説明において、「前」、「後」、「前後」、「右」、「左」、「左右」等の方向を示す用語は、特段の説明がある場合を除いて、車両の進行方向を「前」とした場合の方向を指すものとする。

【0022】

図1及び図2は、本発明の一実施形態に係る車体前部構造を示す。図1及び図2に示すように、車体前端部にはバンパビーム40が車幅方向に延設されており、該バンパビーム40の後方に、車体前後方向に延びる左右一対のフロントサイドフレーム10が配設されている。ただし、図1では、構造の理解の容易化を図るために、左側のフロントサイドフレーム10の図示を省略するとともに、バンパビーム40及び右側のフロントサイドフレーム10の一部を破断して図示している。

【0023】

バンパビーム40とフロントサイドフレーム10とは、バンパビーム40の両端部の後面とフロントサイドフレーム10の前端部との間に配設されたクラッシュ管41を介して連結されている。

【0024】

バンパビーム40の下方には、サブバンパビーム50が車幅方向に延設されている。このサブバンパビーム50は、車両走行中に接触した歩行者の脚を車体の下側に巻き込むことを防止する脚払い部材としての機能を有する。また、このサブバンパビーム50と前記バンパビーム40とには、図示しないバンパが取り付けられる。

【0025】

サブバンパビーム50の後方には、平面視において前方に開放する概略コ字形のサブフレーム20が配設されている。具体的に、サブフレーム20は、車体前後方向に延びる左右一対の縦メンバ21と、左右の縦メンバ21の後端部間に亘って車幅方向に延びる横メンバ22とを有する。サブフレーム20は、フロントサイドフレーム10の前端部にラバーブッシュ23を介して連結され、フロントサイドフレーム10の後端部にラバーブッシュ24を介して連結されている。また、サブフレーム20の前端部には、左右の縦メンバ21の前端部間に亘って車幅方向に延びるクロスメンバ30が連結されている。

【0026】

サブバンパビーム50とサブフレーム20の縦メンバ21とは、サブバンパビーム50の両端部の後面と縦メンバ21の前端部との間に配設されたクラッシュ管51を介して連結されている。

【0027】

フロントサイドフレーム10の前端部から前方へ突出するクラッシュ管41と、サブフレーム20の縦メンバ21の前端部から前方へ突出するクラッシュ管51とは、車体前方からの衝撃荷重の入力時にクラッシュすることで衝撃エネルギーを吸収するように構成されており、これにより、車室側に伝達される衝撃の緩和が図られている。

【0028】

図3は、サブフレーム20の縦メンバ21とクラッシュ管51との結合部を示している。

【0029】

図3に示すように、クラッシュ管51は、クラッシュ管本体52と、該クラッシュ管本体52の後端部に例えば溶接により固着された金属製の取付プレート53とを有する。一方、縦メンバ21の前端面には、取付プレート53に結合される金属製のセットプレート11が例えば溶接により固着されている。

【0030】

図4に示すように、取付プレート53は、セットプレート11に結合される左右一対のフランジ部54,55と、左右のフランジ部54,55間に跨るとともに該フランジ部54,55から前方へ突出する平面視略U字形のクラッシュ部56とを有する。フランジ部54,55は、ボルト60によりセットプレート11に締結されている。クラッシュ部56は、クラッシュ管51のクラッシュ時にクラッシュ管本体52の変形に追従して変形可能となっている。

【0031】

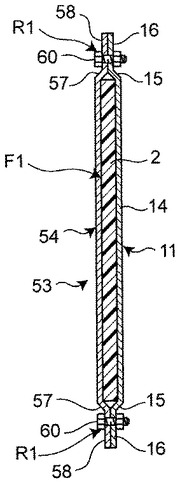

図5は、セットプレート11の結合面を示し、図6は、図4のA−A線断面図、すなわち、取付プレート53の右側(図4及び図5における左側)のフランジ部54とセットプレート11との結合部を示す断面図である。

【0032】

図5及び図6に示すように、クラッシュ管51と縦メンバ21との結合部、すなわち、取付プレート53とセットプレート11との結合部には、剛結合部R1と柔結合部F1とが設けられている。剛結合部R1では、取付プレート53とセットプレート11とが互いに当接した状態でボルト60により剛結されており、柔結合部F1では、取付プレート53とセットプレート11との間に設けられた隙間に減衰部材2が両プレート11,53に接合するように配設されている。

【0033】

剛結合部R1及び柔結合部F1に関連する構成について、具体的に説明する。

【0034】

図5に示すように、セットプレート11の周縁部には、結合面側へ突出した複数の突出部16が設けられている。各突出部16には、ボルト60を挿通するためのボルト挿通穴17が形成されており、各突出部16の周縁部には傾斜面15が形成されている。なお、セットプレート11の中央部、すなわち取付プレート53のクラッシュ部56との対向部には、上下一対の開口部12が形成されており、これにより、セットプレート11の軽量化が図られている。

【0035】

一方、図6に示すように、取付プレート53の周縁部にも、セットプレート11の突出部16に対応する位置に結合面側へ突出した突出部58が設けられている。取付プレート53の各突出部58にもボルト挿通穴が形成されており、各突出部58の周縁部に傾斜面57が形成されている。

【0036】

セットプレート11と取付プレート53とが結合した状態において、両プレート11,53の突出部16,58は互いに当接した状態でボルト60により締結され、これにより、剛結合部R1が形成されるようになっている。具体的に、剛結合部R1は、取付プレート53とセットプレート11との当接部にボルト60の軸方向からボルト着座面を投影した部分である。

【0037】

一方、柔結合部F1では、減衰部材2を介してセットプレート11と取付プレート53とが結合されている。

【0038】

減衰部材2は、柔結合部F1において振動を減衰させる部材であり、例えばシート状の粘弾性部材で構成される。減衰部材2は、例えば接着によりセットプレート11と取付プレート53とに接合されている。そのため、振動によりセットプレート11及び/又は取付プレート53が変位したとき、減衰部材2は、それらのプレート11,53の変位に追従して変形し、これにより、振動を減衰させるようになっている。すなわち、柔結合部F1では、剛結合部R1に比べて結合剛性が低い反面、減衰部材2による振動減衰効果を得られる利点がある。

【0039】

減衰部材2は、セットプレート11と取付プレート53との間において前記開口部12を避けた部分に介装されており、振動を有効に吸収し得ない部分に減衰部材2を使用しないことで、車体の軽量化への貢献が図られている。

【0040】

このように、クラッシュ管51とサブフレーム20の縦メンバ21とは、剛結合部R1と柔結合部F1とを併用して結合されている。これにより、クラッシュ管51とサブフレーム20との結合力を維持しつつ、柔結合部F1において減衰部材2がサブフレーム20側の振動エネルギーをひずみエネルギーとして吸収することにより、クラッシュ管51の基端部を基点とした車体前部の振動レベルを低減できる。

【0041】

剛結合部R1と柔結合部F1とは、クラッシュ管51とサブフレーム20との結合剛性が従来の構造の結合剛性と等しくなるように設けることが好ましい。この場合、車体前部の固有振動数を維持することができ、これにより、別の周波数での新たな共振の発生を防止することができる。

【0042】

減衰部材2の材料は特に限定されないが、例えば、セットプレート11及び取付プレート53に接着可能な材料が使用され、より具体的には、例えば、シリコーン系材料またはアクリル系材料が使用される。また、減衰部材2には、柔結合部F1におけるセットプレート11と取付プレート53との隙間よりも厚みが大きい材料を用いることが好ましく、この場合、減衰部材2を圧縮した状態でセットプレート11と取付プレート53との間に介装することができ、これにより、両プレート11,53に対する高い密着力を得ることができる。

【0043】

さらに具体的に、減衰部材2としては、温度が20度で且つ加振力の周波数が30Hzである条件下において、貯蔵弾性率が500MPa以下で、且つ、損失係数が0.2以上である粘弾性部材を用いることが好ましい。この場合、貯蔵弾性率が500MPa以下であることにより、柔結合部F1の結合剛性が過剰に高くなることを回避できるとともに、損失係数が0.2以上であることにより、減衰部材2による高い振動減衰効果を得ることができるため、別の周波数での新たな共振発生の回避と、振動レベルの低減とを確実に図ることができる。

【0044】

柔結合部F1は、剛結合部R1の近傍、具体的には、剛結合部R1との位置関係において減衰部材2による減衰効果が十分に発揮され得る位置に設けられている。減衰部材2による減衰効果は、減衰部材2に吸収されるひずみエネルギーを大きくすると高くなる。そのため、柔結合部F1は、減衰部材2が吸収するひずみエネルギーが最大となる部位を含む部分に設定することが望ましく、これにより、振動レベルを効果的に低減することができる。

【0045】

減衰部材2に吸収されるひずみエネルギーは、減衰部材2の変形量が大きいときほど大きくなる。また、減衰部材2の変形量は、減衰部材2が変形できる自由度(変形自由度)と、減衰部材2を変形させる力(減衰部材2にかかる応力)とに比例する。

【0046】

そのため、柔結合部F1が剛結合部R1に近すぎると、減衰部材2の変形自由度が小さすぎて、十分な減衰効果を得ることができない。逆に、柔結合部F1が剛結合部R1から遠すぎると、減衰部材2にかかる応力が小さすぎて、十分な減衰効果を得ることができない。よって、柔結合部F1は、剛結合部R1との位置関係において減衰部材2の変形自由度と減衰部材2にかかる応力との積が最大になる位置を含む部分に設けることが望ましく、これにより、減衰部材2による減衰効果を最大限に発揮させることができる。

【0047】

より具体的に、本実施形態では、取付プレート53の左右のフランジ部54,55とセットプレート11との対向部のうち両プレート11,53の突出部16,58と傾斜面15,57とを除く部分に、柔結合部F1が設けられている。

【0048】

また、剛結合部R1と柔結合部F1とは、車幅方向と鉛直方向とに略平行な同一面上に配置されている。そのため、上下方向および左右方向の曲げモードに関して、車体前部の振動レベルを効果的に低減することができる。

【0049】

図7は、フロントサイドフレーム10とクラッシュ管41との結合部を示している。

【0050】

図7に示すように、クラッシュ管41は、クラッシュ管本体42と、該クラッシュ管本体42の後端部に例えば溶接により固着された金属製の取付プレート43とを有する。一方、フロントサイドフレーム10の前端面には、取付プレート43に結合される金属製のセットプレート31が例えば溶接により固着されている。取付プレート43は例えば略矩形に形成されており、この取付プレート43の四隅がボルト62によりセットプレート31に締結されている。なお、取付プレート43のボルト締結部分には、結合面側へ突出する突出部44が設けられている(図9参照)。

【0051】

図8は、セットプレート31の結合面を示す図であり、図9は、取付プレート53とセットプレート31との左側(図7及び図8における右側)の締結部分を示す断面図である。

【0052】

図8及び図9に示すように、クラッシュ管41とフロントサイドフレーム10との結合部、すなわち、取付プレート43とセットプレート31との結合部には、剛結合部R2と柔結合部F2とが設けられている。剛結合部R2では、取付プレート43とセットプレート31とが互いに当接した状態でボルト62により剛結されており、柔結合部F2では、取付プレート43とセットプレート31との間に設けられた隙間に減衰部材4が両プレート31,43に接合するように配設されている。

【0053】

剛結合部R2及び柔結合部F2に関連する構成について、具体的に説明する。

【0054】

図8に示すように、セットプレート31のボルト締結部分には、ボルト62を挿通するためのボルト挿通穴33が形成されている。また、セットプレート31の中央部には開口部32が形成されており、これにより、セットプレート31の軽量化が図られている。一方、図示は省略するが、取付プレート43の前記突出部44にも、セットプレート31の前記ボルト挿通穴33に対応する位置にボルト挿通穴が形成されており、セットプレート31の前記開口部32に対応する位置に同様の開口部が形成されている。

【0055】

剛結合部R2は、ボルト62によるセットプレート31と取付プレート43との締結部分で構成されている。具体的に、剛結合部R2は、取付プレート53とセットプレート11との当接部にボルト62の軸方向からボルト着座面を投影した部分である。

【0056】

一方、柔結合部F2では、減衰部材4を介してセットプレート31と取付プレート43とが結合されている。この減衰部材4は、上記減衰部材2と同様の材料からなり、例えば接着によりセットプレート31と取付プレート43とに接合されている。また、減衰部材4としては、柔結合部F2におけるセットプレート31と取付プレート43との隙間よりも厚みが大きい材料を用いることが好ましく、この場合、減衰部材4を圧縮した状態でセットプレート31と取付プレート43との間に介装することができ、これにより、両プレート31,43に対する高い密着力を得ることができる。振動によりセットプレート31及び/又は取付プレート43が変位したとき、減衰部材4は、それらのプレート31,43の変位に追従して変形し、これにより、振動を減衰させるようになっている。

【0057】

減衰部材4は、セットプレート31と取付プレート43との間において前記開口部32を避けた部分に介装されており、振動を有効に吸収し得ない部分に減衰部材4を使用しないことで、車体の軽量化に貢献している。

【0058】

このように、サブフレーム20とクラッシュ管51との結合と同様、クラッシュ管41とフロントサイドフレーム10とは、剛結合部R2と柔結合部F2とを併用して結合されている。これにより、クラッシュ管41とフロントサイドフレーム10との結合力を維持しつつ、柔結合部F2において減衰部材4がフロントサイドフレーム10側の振動エネルギーをひずみエネルギーとして吸収することにより、クラッシュ管41の基端部を基点とした車体前部の振動レベルを低減できる。したがって、車体前部の振動を常に効果的に抑制することができ、乗り心地や操縦安定性の向上に貢献することができる。

【0059】

剛結合部R2と柔結合部F2とは、クラッシュ管41とフロントサイドフレーム10との結合剛性が従来の構造の結合剛性と等しくなるように設けることが好ましい。この場合、車体前部の固有振動数を維持することができ、これにより、別の周波数での新たな共振の発生を防止することができる。

【0060】

サブフレーム20とクラッシュ管51との結合部と同様、柔結合部F2は、剛結合部R2の近傍、具体的には、剛結合部R2との位置関係において減衰部材4による減衰効果が十分に発揮され得る位置に設けられている。より具体的に、柔結合部F2は、剛結合部R2との位置関係において減衰部材4の変形自由度と減衰部材4にかかる応力との積が最大になる位置を含む部分に設けることが望ましく、これにより、減衰部材4による減衰効果を最大限に発揮させることができる。

【0061】

さらに具体的に、本実施形態では、取付プレート43とセットプレート31との対向部のうち取付プレート43の突出部44と両プレート31,43の開口部32とを除く部分に、ボルト62の軸方向から見て略十字状に設けられている。

【0062】

また、剛結合部R2と柔結合部F2とは、車幅方向と鉛直方向とに略平行な同一面上に配置されている。そのため、上下方向および左右方向の曲げモードに関して、車体前部の振動レベルを効果的に低減することができる。

【0063】

図10は、従来例(従来の車体前部構造を有する自動車)および実施例(本実施形態に係る車体前部構造を有する自動車)についての加振テストの結果を示す。この加振テストは、試験台に自動車を載せた状態で加振器により上下方向の振動を加え、サブバンパビームの中央部における振動レベルを検出した。具体的には、複数の周波数の振動を加え、それぞれの周波数について伝達関数(イナータンス)を検出した。

【0064】

図10に示すように、伝達関数が高くなる周波数領域、すなわち共振が生じる周波数領域において、実施例の伝達関数は従来例よりも低くなっている。一方、共振が生じる周波数領域は、従来例と実施例とでほぼ一致している。このテスト結果から、本実施形態に係る車体前部構造によれば、上下方向の振動に関して、車体前部における新たな周波数での共振の発生を抑制しつつ、振動レベルを常に効果的に抑制できることを確認できる。

【0065】

図11は、解析の結果、サブフレーム20のセットプレート11の結合面においてひずみエネルギーが集中した領域G1を示している。この結果から、領域G1を含む部分に減衰部材2を設けることで、サブフレーム20とクラッシュ管51との結合部において振動を効率的に減衰させることができることが分かる。

【0066】

図12は、フロントサイドフレーム10のセットプレート31の結合面においてひずみエネルギーが集中する領域G2を示している。この結果から、領域G2を含む部分に減衰部材2を設けることで、フロントサイドフレーム10とクラッシュ管41との結合部において振動を効率的に減衰させることができることが分かる。

【0067】

以上、上述の実施形態を挙げて本発明を説明したが、本発明は上述の実施形態に限定されるものではなく、例えば、以下に説明する実施形態も本発明に含まれる。

【0068】

図13〜図15は、上述の実施形態とは別の一実施形態に係るフロントサイドフレーム10とクラッシュ管41との結合部を示す。

【0069】

図13に示すように、この実施形態では、フロントサイドフレーム10の前端面に、金属製のセットプレート131が例えば溶接により固着されている。セットプレート131の周縁部には複数のボルト挿通穴134が形成されており、セットプレート131の中央部には開口部が形成されている。

【0070】

一方、クラッシュ管41は、クラッシュ管本体142と、該クラッシュ管本体142の後端部に固着された金属製の取付プレート143とを有する。取付プレート143の周縁部には、セットプレート131のボルト挿通穴134に対応する位置に複数のボルト挿通穴144が形成されている。また、取付プレート143の中央部には、セットプレート131の開口部132に対応する位置に開口部146が形成されている。クラッシュ管本体142の後端部には、取付プレート143に固着される複数の被固着部150が設けられており、各被固着部150にボルト挿通穴152が形成されている。

【0071】

クラッシュ管本体142、取付プレート143及びセットプレート131は、ボルト挿通穴134,144,152に挿通されるボルト162により互いに締結されている。

【0072】

図14は、クラッシュ管本体142、取付プレート143及びセットプレート131を結合した状態における図13のB−B線断面図であり、図15は、同じくその結合状態における図13のC−C線断面図である。

【0073】

図14及び図15に示すように、クラッシュ管41とフロントサイドフレーム10との結合部、すなわち、取付プレート143とセットプレート131との結合部には、上述の実施形態と同様、剛結合部R3と柔結合部F3とが設けられている。剛結合部R3では、取付プレート143とセットプレート131とが互いに当接した状態でクラッシュ管本体142の被固着部150と共にボルト162により剛結されており、柔結合部F3では、取付プレート143とセットプレート131との間に設けられた隙間に減衰部材6が両プレート131,143に接合するように配設されている。

【0074】

剛結合部R3と柔結合部F3との位置関係は、上記実施形態の剛結合部R2と柔結合部F2との位置関係と同様に設定される。

【0075】

図13〜図15の実施形態では、取付プレート143におけるセットプレート131との結合面とは反対側の面に、減衰部材6を覆うカバー部145が突設されており、減衰部材6は、該カバー部145におけるセットプレート131との対向面と、セットプレート131とに接合されることで、カバー部145とセットプレート131とにより完全に被覆されるようになっている。そのため、取付プレート143とセットプレート131との結合状態において、減衰部材6が取付プレート143とセットプレート131との隙間及び取付プレート143の開口部146の周縁に露出することを防止できる。よって、電着液をはじきやすい減衰部材6を使用する場合であっても、減衰部材6を露出させないことにより、電着塗装不良を防止することができる。

【0076】

なお、図13〜図15の実施形態では、クラッシュ管本体142を、取付プレート143及びセットプレート131と共にボルト162により締結する構成について説明したが、例えば図16に示すように、クラッシュ管本体142の被固着部150を溶接等により取付プレート143に固着するようにしてもよい。

【産業上の利用可能性】

【0077】

以上のように、本発明によれば、車体の前端部において車幅方向に延びるビーム部材と、該ビーム部材の両端部から後方へ延びる左右一対のフレーム部材との結合部において、フレーム部材側の振動エネルギーがひずみエネルギーとして吸収されることにより、車体前部の振動を常に効果的に抑制することが可能となるから、車体前部において前記ビーム部材と前記フレーム部材とを有する車両の製造産業分野において好適に利用される可能性がある。

【符号の説明】

【0078】

2,4,6:減衰部材、10,110:フロントサイドフレーム、11:セットプレート、12,32,132:セットプレートの開口部、20:サブフレーム、21:サブフレームの縦メンバ、31,131:セットプレート、40:バンパビーム、41,141:クラッシュ管、43,143:取付プレート、50:サブバンパビーム、51:クラッシュ管、53:取付プレート、60,62,162:ボルト、146:取付プレートの開口部、F1,F2,F3:柔結合部、R1,R2,R3:剛結合部。

【技術分野】

【0001】

本発明は、車体の前端部において車幅方向に延びるビーム部材と、該ビーム部材の両端部から後方へ延びる左右一対のフレーム部材とを備えた車体前部構造に関する。

【背景技術】

【0002】

自動車等の車両に関して、特許文献1に開示された車体前部構造が知られている。

【0003】

この特許文献1に開示された車体前部構造は、車体前後方向に延びる左右一対のフロントサイドフレームと、車幅方向に延設されるとともに両端部がクラッシュ管を介してフロントサイドフレームの前端部に結合されたバンパビームと、前記フロントサイドフレームの下方に配設されて車体前後方向に延びる左右一対の縦メンバと該左右の縦メンバの後端部間に亘って車幅方向に延びる横メンバとを有するサブフレームと、前記バンパビームの下方に配設されて車幅方向に延設されるとともに両端部がクラッシュ管を介してサブフレームの縦メンバの前端部に結合されたサブバンパビーム(脚払い部材)とを有する。なお、前記の各クラッシュ管は、車体前方からの衝撃荷重の入力時にクラッシュすることで衝撃エネルギーを吸収するようになっている。

【0004】

かかる車体前部構造では、フレーム部材(フロントサイドフレーム及びサブフレームの縦メンバ)の前端部に前方へ突出するクラッシュ管が取り付けられ、さらに、該クラッシュ管の先端にビーム部材(バンパビーム及びサブバンパビーム)が取り付けられている。さらに、該ビーム部材にはバンパも取り付けられる。そのため、フレーム部材の前端部との結合部、すなわちクラッシュ管の基端部を基点として、クラッシュ管及びビーム部材等の振動が生じやすくなっている。したがって、クラッシュ管の基端部を基点としてクラッシュ管及びビーム部材等が上下方向や左右方向に共振したとき、乗り心地や操縦安定性が悪化する問題がある。

【0005】

この問題に関して、車体の各部の共振を抑制するための解決手法として、剛性を変えることにより固有振動数を変化させることが従来から行われている。そこで、この解決手法を上記の車体前部構造に採用して、車体前部の固有振動数を変えることで、車体前部での共振の発生を抑制することが考えられる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2010−042742号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記のように車体前部の固有振動数を変化させることにより、ある範囲の周波数での共振を防止できたとしても、新たに別の周波数で共振が発生することもあり得る。そのため、車体前部の剛性を変えることによっては、必ずしも振動を効果的に抑制することはできない。

【0008】

そこで、本発明は、車体前部の振動を常に効果的に抑制することができる車体前部構造を提供することを課題とする。

【課題を解決するための手段】

【0009】

前記課題を解決するため、本発明に係る車体前部構造は、次のように構成したことを特徴とする。

【0010】

まず、本願の請求項1に記載の発明は、

車体前端部において車幅方向に延びるビーム部材と、

該ビーム部材の両端部の後方に配設されて車体前後方向に延びる左右一対のフレーム部材とを有し、

該ビーム部材とフレーム部材とが、ビーム部材の両端部の後面とフレーム部材の前端部との間に配設された連結部材を介して連結された車体前部構造であって、

前記連結部材と前記フレーム部材との結合部に、

前記連結部材と前記フレーム部材とが当接した状態で剛結された剛結合部と、

前記連結部材と前記フレーム部材との間に設けられた隙間に減衰部材が両部材に接合するように配設された柔結合部とが設けられていることを特徴とする。

【0011】

また、請求項2に記載の発明は、前記請求項1に記載の発明において、

前記剛結合部と前記柔結合部とは、車幅方向と鉛直方向とに略平行な同一面上に配置されていることを特徴とする。

【0012】

さらに、請求項3に記載の発明は、前記請求項1または2に記載の発明において、

前記連結部材と前記フレーム部材とはボルトにより締結されており、

前記剛結合部は、前記連結部材と前記フレーム部材との当接部に前記ボルトの軸方向からボルト着座面を投影した部分であり、

該剛結合部の近傍に前記柔結合部が設けられていることを特徴とする。

【0013】

またさらに、請求項4に記載の発明は、前記請求項1から請求項3のいずれか1項に記載の発明において、

前記連結部材と前記フレーム部材との対向部において、前記連結部材または前記フレーム部材の少なくとも一方に開口部が形成されており、

前記減衰部材は、前記連結部材と前記フレーム部材との間において前記開口部を避けた部分に介装されていることを特徴とする。

【0014】

また、請求項5に記載の発明は、前記請求項1から請求項4のいずれか1項に記載の発明において、

前記減衰部材は、温度が20度で且つ加振力の周波数が30Hzである条件下において、貯蔵弾性率が500MPa以下で、且つ、損失係数が0.2以上である粘弾性部材であることを特徴とする。

【発明の効果】

【0015】

まず、請求項1に記載の発明によれば、ビーム部材とフレーム部材との間に介在する連結部材と、前記フレーム部材とが、剛結合部と柔結合部とを併用して結合されることにより、前記連結部材と前記フレーム部材との結合力を維持しつつ、柔結合部において減衰部材がビーム部材側の振動エネルギーをひずみエネルギーとして吸収することにより、連結部材の基端部を基点とした車体前部の振動レベルを低減できる。したがって、車体前部の振動を常に効果的に抑制することができ、乗り心地や操縦安定性の向上に貢献することができる。また、連結部材とフレーム部材との結合力を従来の結合構造の結合力と等しくすることにより、車体前部の固有振動数を維持することができ、これにより、別の周波数での新たな共振の発生を防止することができる。

【0016】

また、請求項2に記載の発明によれば、剛結合部と柔結合部とが車幅方向と鉛直方向とに略平行な同一面上に配置されているため、上下方向および左右方向の曲げモードに関して、車体前部の振動レベルを効果的に低減することができる。

【0017】

さらに、請求項3に記載の発明によれば、剛結合部の近傍に設けられた柔結合部において、減衰部材の変形自由度と減衰部材にかかる応力とが適度に確保されるため、減衰部材によりひずみエネルギーを効果的に吸収することができ、車体前部の振動レベルを一層効果的に低減することができる。ここで、上記柔結合部を設ける部分としては、連結部材とフレーム部材との結合部における減衰部材が蓄えるひずみエネルギーが最も大きくなる部位を含むように設定することが望ましく、これにより、振動レベルの低減効果を高めることができる。

【0018】

また、請求項4に記載の発明によれば、連結部材またはフレーム部材の少なくとも一方に形成された開口部を避けた部分に減衰部材が設けられるため、振動を有効に吸収し得ない部分に減衰部材を使用しないことで、車体の軽量化に貢献することができる。

【0019】

さらに、請求項5に記載の発明によれば、減衰部材として、柔結合部の結合剛性が過剰に高くなることを回避でき且つ振動を効果的に減衰し得る粘弾性部材が使用されるため、別の周波数での新たな共振発生の回避と、振動レベルの低減とを確実に図ることができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る車体前部構造を示す一部破断平面図である。

【図2】図1に示す車体前部構造の側面図である。

【図3】サブバンパビームとサブフレームの縦メンバとの結合部を示す斜視図である。

【図4】クラッシュ管とサブフレームの縦メンバとの結合部を示す斜視図である。

【図5】縦メンバの前端部に設けられたセットプレートの結合面を示す斜視図である。

【図6】図4のA−A線断面図である。

【図7】バンパビームとフロントサイドフレームとの結合部を示す斜視図である。

【図8】フロントサイドフレームの前端部に設けられたセットプレートの結合面を示す図である。

【図9】クラッシュ管とフロントサイドフレームとの結合部を示す断面図である。

【図10】実施例と従来例の振動レベルを比較して示すグラフである。

【図11】サブフレームのセットプレートの結合面においてひずみエネルギーが集中する領域を示す図である。

【図12】フロントサイドフレームのセットプレートの結合面においてひずみエネルギーが集中する領域を示す図である。

【図13】別の実施形態に係るバンパビームとフロントサイドフレームとの結合部に配設される各部材を示す分解斜視図である。

【図14】図13に示す部材を結合した状態におけるB−B線断面図である。

【図15】図13に示す部材を結合した状態におけるC−C線断面図である。

【図16】さらに別の実施形態に係るバンパビームとフロントサイドフレームとの結合部を示す断面図である。

【発明を実施するための形態】

【0021】

以下、本発明の実施形態について説明する。なお、以下の説明において、「前」、「後」、「前後」、「右」、「左」、「左右」等の方向を示す用語は、特段の説明がある場合を除いて、車両の進行方向を「前」とした場合の方向を指すものとする。

【0022】

図1及び図2は、本発明の一実施形態に係る車体前部構造を示す。図1及び図2に示すように、車体前端部にはバンパビーム40が車幅方向に延設されており、該バンパビーム40の後方に、車体前後方向に延びる左右一対のフロントサイドフレーム10が配設されている。ただし、図1では、構造の理解の容易化を図るために、左側のフロントサイドフレーム10の図示を省略するとともに、バンパビーム40及び右側のフロントサイドフレーム10の一部を破断して図示している。

【0023】

バンパビーム40とフロントサイドフレーム10とは、バンパビーム40の両端部の後面とフロントサイドフレーム10の前端部との間に配設されたクラッシュ管41を介して連結されている。

【0024】

バンパビーム40の下方には、サブバンパビーム50が車幅方向に延設されている。このサブバンパビーム50は、車両走行中に接触した歩行者の脚を車体の下側に巻き込むことを防止する脚払い部材としての機能を有する。また、このサブバンパビーム50と前記バンパビーム40とには、図示しないバンパが取り付けられる。

【0025】

サブバンパビーム50の後方には、平面視において前方に開放する概略コ字形のサブフレーム20が配設されている。具体的に、サブフレーム20は、車体前後方向に延びる左右一対の縦メンバ21と、左右の縦メンバ21の後端部間に亘って車幅方向に延びる横メンバ22とを有する。サブフレーム20は、フロントサイドフレーム10の前端部にラバーブッシュ23を介して連結され、フロントサイドフレーム10の後端部にラバーブッシュ24を介して連結されている。また、サブフレーム20の前端部には、左右の縦メンバ21の前端部間に亘って車幅方向に延びるクロスメンバ30が連結されている。

【0026】

サブバンパビーム50とサブフレーム20の縦メンバ21とは、サブバンパビーム50の両端部の後面と縦メンバ21の前端部との間に配設されたクラッシュ管51を介して連結されている。

【0027】

フロントサイドフレーム10の前端部から前方へ突出するクラッシュ管41と、サブフレーム20の縦メンバ21の前端部から前方へ突出するクラッシュ管51とは、車体前方からの衝撃荷重の入力時にクラッシュすることで衝撃エネルギーを吸収するように構成されており、これにより、車室側に伝達される衝撃の緩和が図られている。

【0028】

図3は、サブフレーム20の縦メンバ21とクラッシュ管51との結合部を示している。

【0029】

図3に示すように、クラッシュ管51は、クラッシュ管本体52と、該クラッシュ管本体52の後端部に例えば溶接により固着された金属製の取付プレート53とを有する。一方、縦メンバ21の前端面には、取付プレート53に結合される金属製のセットプレート11が例えば溶接により固着されている。

【0030】

図4に示すように、取付プレート53は、セットプレート11に結合される左右一対のフランジ部54,55と、左右のフランジ部54,55間に跨るとともに該フランジ部54,55から前方へ突出する平面視略U字形のクラッシュ部56とを有する。フランジ部54,55は、ボルト60によりセットプレート11に締結されている。クラッシュ部56は、クラッシュ管51のクラッシュ時にクラッシュ管本体52の変形に追従して変形可能となっている。

【0031】

図5は、セットプレート11の結合面を示し、図6は、図4のA−A線断面図、すなわち、取付プレート53の右側(図4及び図5における左側)のフランジ部54とセットプレート11との結合部を示す断面図である。

【0032】

図5及び図6に示すように、クラッシュ管51と縦メンバ21との結合部、すなわち、取付プレート53とセットプレート11との結合部には、剛結合部R1と柔結合部F1とが設けられている。剛結合部R1では、取付プレート53とセットプレート11とが互いに当接した状態でボルト60により剛結されており、柔結合部F1では、取付プレート53とセットプレート11との間に設けられた隙間に減衰部材2が両プレート11,53に接合するように配設されている。

【0033】

剛結合部R1及び柔結合部F1に関連する構成について、具体的に説明する。

【0034】

図5に示すように、セットプレート11の周縁部には、結合面側へ突出した複数の突出部16が設けられている。各突出部16には、ボルト60を挿通するためのボルト挿通穴17が形成されており、各突出部16の周縁部には傾斜面15が形成されている。なお、セットプレート11の中央部、すなわち取付プレート53のクラッシュ部56との対向部には、上下一対の開口部12が形成されており、これにより、セットプレート11の軽量化が図られている。

【0035】

一方、図6に示すように、取付プレート53の周縁部にも、セットプレート11の突出部16に対応する位置に結合面側へ突出した突出部58が設けられている。取付プレート53の各突出部58にもボルト挿通穴が形成されており、各突出部58の周縁部に傾斜面57が形成されている。

【0036】

セットプレート11と取付プレート53とが結合した状態において、両プレート11,53の突出部16,58は互いに当接した状態でボルト60により締結され、これにより、剛結合部R1が形成されるようになっている。具体的に、剛結合部R1は、取付プレート53とセットプレート11との当接部にボルト60の軸方向からボルト着座面を投影した部分である。

【0037】

一方、柔結合部F1では、減衰部材2を介してセットプレート11と取付プレート53とが結合されている。

【0038】

減衰部材2は、柔結合部F1において振動を減衰させる部材であり、例えばシート状の粘弾性部材で構成される。減衰部材2は、例えば接着によりセットプレート11と取付プレート53とに接合されている。そのため、振動によりセットプレート11及び/又は取付プレート53が変位したとき、減衰部材2は、それらのプレート11,53の変位に追従して変形し、これにより、振動を減衰させるようになっている。すなわち、柔結合部F1では、剛結合部R1に比べて結合剛性が低い反面、減衰部材2による振動減衰効果を得られる利点がある。

【0039】

減衰部材2は、セットプレート11と取付プレート53との間において前記開口部12を避けた部分に介装されており、振動を有効に吸収し得ない部分に減衰部材2を使用しないことで、車体の軽量化への貢献が図られている。

【0040】

このように、クラッシュ管51とサブフレーム20の縦メンバ21とは、剛結合部R1と柔結合部F1とを併用して結合されている。これにより、クラッシュ管51とサブフレーム20との結合力を維持しつつ、柔結合部F1において減衰部材2がサブフレーム20側の振動エネルギーをひずみエネルギーとして吸収することにより、クラッシュ管51の基端部を基点とした車体前部の振動レベルを低減できる。

【0041】

剛結合部R1と柔結合部F1とは、クラッシュ管51とサブフレーム20との結合剛性が従来の構造の結合剛性と等しくなるように設けることが好ましい。この場合、車体前部の固有振動数を維持することができ、これにより、別の周波数での新たな共振の発生を防止することができる。

【0042】

減衰部材2の材料は特に限定されないが、例えば、セットプレート11及び取付プレート53に接着可能な材料が使用され、より具体的には、例えば、シリコーン系材料またはアクリル系材料が使用される。また、減衰部材2には、柔結合部F1におけるセットプレート11と取付プレート53との隙間よりも厚みが大きい材料を用いることが好ましく、この場合、減衰部材2を圧縮した状態でセットプレート11と取付プレート53との間に介装することができ、これにより、両プレート11,53に対する高い密着力を得ることができる。

【0043】

さらに具体的に、減衰部材2としては、温度が20度で且つ加振力の周波数が30Hzである条件下において、貯蔵弾性率が500MPa以下で、且つ、損失係数が0.2以上である粘弾性部材を用いることが好ましい。この場合、貯蔵弾性率が500MPa以下であることにより、柔結合部F1の結合剛性が過剰に高くなることを回避できるとともに、損失係数が0.2以上であることにより、減衰部材2による高い振動減衰効果を得ることができるため、別の周波数での新たな共振発生の回避と、振動レベルの低減とを確実に図ることができる。

【0044】

柔結合部F1は、剛結合部R1の近傍、具体的には、剛結合部R1との位置関係において減衰部材2による減衰効果が十分に発揮され得る位置に設けられている。減衰部材2による減衰効果は、減衰部材2に吸収されるひずみエネルギーを大きくすると高くなる。そのため、柔結合部F1は、減衰部材2が吸収するひずみエネルギーが最大となる部位を含む部分に設定することが望ましく、これにより、振動レベルを効果的に低減することができる。

【0045】

減衰部材2に吸収されるひずみエネルギーは、減衰部材2の変形量が大きいときほど大きくなる。また、減衰部材2の変形量は、減衰部材2が変形できる自由度(変形自由度)と、減衰部材2を変形させる力(減衰部材2にかかる応力)とに比例する。

【0046】

そのため、柔結合部F1が剛結合部R1に近すぎると、減衰部材2の変形自由度が小さすぎて、十分な減衰効果を得ることができない。逆に、柔結合部F1が剛結合部R1から遠すぎると、減衰部材2にかかる応力が小さすぎて、十分な減衰効果を得ることができない。よって、柔結合部F1は、剛結合部R1との位置関係において減衰部材2の変形自由度と減衰部材2にかかる応力との積が最大になる位置を含む部分に設けることが望ましく、これにより、減衰部材2による減衰効果を最大限に発揮させることができる。

【0047】

より具体的に、本実施形態では、取付プレート53の左右のフランジ部54,55とセットプレート11との対向部のうち両プレート11,53の突出部16,58と傾斜面15,57とを除く部分に、柔結合部F1が設けられている。

【0048】

また、剛結合部R1と柔結合部F1とは、車幅方向と鉛直方向とに略平行な同一面上に配置されている。そのため、上下方向および左右方向の曲げモードに関して、車体前部の振動レベルを効果的に低減することができる。

【0049】

図7は、フロントサイドフレーム10とクラッシュ管41との結合部を示している。

【0050】

図7に示すように、クラッシュ管41は、クラッシュ管本体42と、該クラッシュ管本体42の後端部に例えば溶接により固着された金属製の取付プレート43とを有する。一方、フロントサイドフレーム10の前端面には、取付プレート43に結合される金属製のセットプレート31が例えば溶接により固着されている。取付プレート43は例えば略矩形に形成されており、この取付プレート43の四隅がボルト62によりセットプレート31に締結されている。なお、取付プレート43のボルト締結部分には、結合面側へ突出する突出部44が設けられている(図9参照)。

【0051】

図8は、セットプレート31の結合面を示す図であり、図9は、取付プレート53とセットプレート31との左側(図7及び図8における右側)の締結部分を示す断面図である。

【0052】

図8及び図9に示すように、クラッシュ管41とフロントサイドフレーム10との結合部、すなわち、取付プレート43とセットプレート31との結合部には、剛結合部R2と柔結合部F2とが設けられている。剛結合部R2では、取付プレート43とセットプレート31とが互いに当接した状態でボルト62により剛結されており、柔結合部F2では、取付プレート43とセットプレート31との間に設けられた隙間に減衰部材4が両プレート31,43に接合するように配設されている。

【0053】

剛結合部R2及び柔結合部F2に関連する構成について、具体的に説明する。

【0054】

図8に示すように、セットプレート31のボルト締結部分には、ボルト62を挿通するためのボルト挿通穴33が形成されている。また、セットプレート31の中央部には開口部32が形成されており、これにより、セットプレート31の軽量化が図られている。一方、図示は省略するが、取付プレート43の前記突出部44にも、セットプレート31の前記ボルト挿通穴33に対応する位置にボルト挿通穴が形成されており、セットプレート31の前記開口部32に対応する位置に同様の開口部が形成されている。

【0055】

剛結合部R2は、ボルト62によるセットプレート31と取付プレート43との締結部分で構成されている。具体的に、剛結合部R2は、取付プレート53とセットプレート11との当接部にボルト62の軸方向からボルト着座面を投影した部分である。

【0056】

一方、柔結合部F2では、減衰部材4を介してセットプレート31と取付プレート43とが結合されている。この減衰部材4は、上記減衰部材2と同様の材料からなり、例えば接着によりセットプレート31と取付プレート43とに接合されている。また、減衰部材4としては、柔結合部F2におけるセットプレート31と取付プレート43との隙間よりも厚みが大きい材料を用いることが好ましく、この場合、減衰部材4を圧縮した状態でセットプレート31と取付プレート43との間に介装することができ、これにより、両プレート31,43に対する高い密着力を得ることができる。振動によりセットプレート31及び/又は取付プレート43が変位したとき、減衰部材4は、それらのプレート31,43の変位に追従して変形し、これにより、振動を減衰させるようになっている。

【0057】

減衰部材4は、セットプレート31と取付プレート43との間において前記開口部32を避けた部分に介装されており、振動を有効に吸収し得ない部分に減衰部材4を使用しないことで、車体の軽量化に貢献している。

【0058】

このように、サブフレーム20とクラッシュ管51との結合と同様、クラッシュ管41とフロントサイドフレーム10とは、剛結合部R2と柔結合部F2とを併用して結合されている。これにより、クラッシュ管41とフロントサイドフレーム10との結合力を維持しつつ、柔結合部F2において減衰部材4がフロントサイドフレーム10側の振動エネルギーをひずみエネルギーとして吸収することにより、クラッシュ管41の基端部を基点とした車体前部の振動レベルを低減できる。したがって、車体前部の振動を常に効果的に抑制することができ、乗り心地や操縦安定性の向上に貢献することができる。

【0059】

剛結合部R2と柔結合部F2とは、クラッシュ管41とフロントサイドフレーム10との結合剛性が従来の構造の結合剛性と等しくなるように設けることが好ましい。この場合、車体前部の固有振動数を維持することができ、これにより、別の周波数での新たな共振の発生を防止することができる。

【0060】

サブフレーム20とクラッシュ管51との結合部と同様、柔結合部F2は、剛結合部R2の近傍、具体的には、剛結合部R2との位置関係において減衰部材4による減衰効果が十分に発揮され得る位置に設けられている。より具体的に、柔結合部F2は、剛結合部R2との位置関係において減衰部材4の変形自由度と減衰部材4にかかる応力との積が最大になる位置を含む部分に設けることが望ましく、これにより、減衰部材4による減衰効果を最大限に発揮させることができる。

【0061】

さらに具体的に、本実施形態では、取付プレート43とセットプレート31との対向部のうち取付プレート43の突出部44と両プレート31,43の開口部32とを除く部分に、ボルト62の軸方向から見て略十字状に設けられている。

【0062】

また、剛結合部R2と柔結合部F2とは、車幅方向と鉛直方向とに略平行な同一面上に配置されている。そのため、上下方向および左右方向の曲げモードに関して、車体前部の振動レベルを効果的に低減することができる。

【0063】

図10は、従来例(従来の車体前部構造を有する自動車)および実施例(本実施形態に係る車体前部構造を有する自動車)についての加振テストの結果を示す。この加振テストは、試験台に自動車を載せた状態で加振器により上下方向の振動を加え、サブバンパビームの中央部における振動レベルを検出した。具体的には、複数の周波数の振動を加え、それぞれの周波数について伝達関数(イナータンス)を検出した。

【0064】

図10に示すように、伝達関数が高くなる周波数領域、すなわち共振が生じる周波数領域において、実施例の伝達関数は従来例よりも低くなっている。一方、共振が生じる周波数領域は、従来例と実施例とでほぼ一致している。このテスト結果から、本実施形態に係る車体前部構造によれば、上下方向の振動に関して、車体前部における新たな周波数での共振の発生を抑制しつつ、振動レベルを常に効果的に抑制できることを確認できる。

【0065】

図11は、解析の結果、サブフレーム20のセットプレート11の結合面においてひずみエネルギーが集中した領域G1を示している。この結果から、領域G1を含む部分に減衰部材2を設けることで、サブフレーム20とクラッシュ管51との結合部において振動を効率的に減衰させることができることが分かる。

【0066】

図12は、フロントサイドフレーム10のセットプレート31の結合面においてひずみエネルギーが集中する領域G2を示している。この結果から、領域G2を含む部分に減衰部材2を設けることで、フロントサイドフレーム10とクラッシュ管41との結合部において振動を効率的に減衰させることができることが分かる。

【0067】

以上、上述の実施形態を挙げて本発明を説明したが、本発明は上述の実施形態に限定されるものではなく、例えば、以下に説明する実施形態も本発明に含まれる。

【0068】

図13〜図15は、上述の実施形態とは別の一実施形態に係るフロントサイドフレーム10とクラッシュ管41との結合部を示す。

【0069】

図13に示すように、この実施形態では、フロントサイドフレーム10の前端面に、金属製のセットプレート131が例えば溶接により固着されている。セットプレート131の周縁部には複数のボルト挿通穴134が形成されており、セットプレート131の中央部には開口部が形成されている。

【0070】

一方、クラッシュ管41は、クラッシュ管本体142と、該クラッシュ管本体142の後端部に固着された金属製の取付プレート143とを有する。取付プレート143の周縁部には、セットプレート131のボルト挿通穴134に対応する位置に複数のボルト挿通穴144が形成されている。また、取付プレート143の中央部には、セットプレート131の開口部132に対応する位置に開口部146が形成されている。クラッシュ管本体142の後端部には、取付プレート143に固着される複数の被固着部150が設けられており、各被固着部150にボルト挿通穴152が形成されている。

【0071】

クラッシュ管本体142、取付プレート143及びセットプレート131は、ボルト挿通穴134,144,152に挿通されるボルト162により互いに締結されている。

【0072】

図14は、クラッシュ管本体142、取付プレート143及びセットプレート131を結合した状態における図13のB−B線断面図であり、図15は、同じくその結合状態における図13のC−C線断面図である。

【0073】

図14及び図15に示すように、クラッシュ管41とフロントサイドフレーム10との結合部、すなわち、取付プレート143とセットプレート131との結合部には、上述の実施形態と同様、剛結合部R3と柔結合部F3とが設けられている。剛結合部R3では、取付プレート143とセットプレート131とが互いに当接した状態でクラッシュ管本体142の被固着部150と共にボルト162により剛結されており、柔結合部F3では、取付プレート143とセットプレート131との間に設けられた隙間に減衰部材6が両プレート131,143に接合するように配設されている。

【0074】

剛結合部R3と柔結合部F3との位置関係は、上記実施形態の剛結合部R2と柔結合部F2との位置関係と同様に設定される。

【0075】

図13〜図15の実施形態では、取付プレート143におけるセットプレート131との結合面とは反対側の面に、減衰部材6を覆うカバー部145が突設されており、減衰部材6は、該カバー部145におけるセットプレート131との対向面と、セットプレート131とに接合されることで、カバー部145とセットプレート131とにより完全に被覆されるようになっている。そのため、取付プレート143とセットプレート131との結合状態において、減衰部材6が取付プレート143とセットプレート131との隙間及び取付プレート143の開口部146の周縁に露出することを防止できる。よって、電着液をはじきやすい減衰部材6を使用する場合であっても、減衰部材6を露出させないことにより、電着塗装不良を防止することができる。

【0076】

なお、図13〜図15の実施形態では、クラッシュ管本体142を、取付プレート143及びセットプレート131と共にボルト162により締結する構成について説明したが、例えば図16に示すように、クラッシュ管本体142の被固着部150を溶接等により取付プレート143に固着するようにしてもよい。

【産業上の利用可能性】

【0077】

以上のように、本発明によれば、車体の前端部において車幅方向に延びるビーム部材と、該ビーム部材の両端部から後方へ延びる左右一対のフレーム部材との結合部において、フレーム部材側の振動エネルギーがひずみエネルギーとして吸収されることにより、車体前部の振動を常に効果的に抑制することが可能となるから、車体前部において前記ビーム部材と前記フレーム部材とを有する車両の製造産業分野において好適に利用される可能性がある。

【符号の説明】

【0078】

2,4,6:減衰部材、10,110:フロントサイドフレーム、11:セットプレート、12,32,132:セットプレートの開口部、20:サブフレーム、21:サブフレームの縦メンバ、31,131:セットプレート、40:バンパビーム、41,141:クラッシュ管、43,143:取付プレート、50:サブバンパビーム、51:クラッシュ管、53:取付プレート、60,62,162:ボルト、146:取付プレートの開口部、F1,F2,F3:柔結合部、R1,R2,R3:剛結合部。

【特許請求の範囲】

【請求項1】

車体前端部において車幅方向に延びるビーム部材と、

該ビーム部材の両端部の後方に配設されて車体前後方向に延びる左右一対のフレーム部材とを有し、

該ビーム部材とフレーム部材とが、ビーム部材の両端部の後面とフレーム部材の前端部との間に配設された連結部材を介して連結された車体前部構造であって、

前記連結部材と前記フレーム部材との結合部に、

前記連結部材と前記フレーム部材とが当接した状態で剛結された剛結合部と、

前記連結部材と前記フレーム部材との間に設けられた隙間に減衰部材が両部材に接合するように配設された柔結合部とが設けられていることを特徴とする車体前部構造。

【請求項2】

前記剛結合部と前記柔結合部とは、車幅方向と鉛直方向とに略平行な同一面上に配置されていることを特徴とする請求項1に記載の車体前部構造。

【請求項3】

前記連結部材と前記フレーム部材とはボルトにより締結されており、

前記剛結合部は、前記連結部材と前記フレーム部材との当接部に前記ボルトの軸方向からボルト着座面を投影した部分であり、

該剛結合部の近傍に前記柔結合部が設けられていることを特徴とする請求項1または2に記載の車体前部構造。

【請求項4】

前記連結部材と前記フレーム部材との対向部において、前記連結部材または前記フレーム部材の少なくとも一方に開口部が形成されており、

前記減衰部材は、前記連結部材と前記フレーム部材との間において前記開口部を避けた部分に介装されていることを特徴とする請求項1から請求項3のいずれか1項に記載の車体前部構造。

【請求項5】

前記減衰部材は、温度が20度で且つ加振力の周波数が30Hzである条件下において、貯蔵弾性率が500MPa以下で、且つ、損失係数が0.2以上である粘弾性部材であることを特徴とする請求項1から請求項4のいずれか1項に記載の車体前部構造。

【請求項1】

車体前端部において車幅方向に延びるビーム部材と、

該ビーム部材の両端部の後方に配設されて車体前後方向に延びる左右一対のフレーム部材とを有し、

該ビーム部材とフレーム部材とが、ビーム部材の両端部の後面とフレーム部材の前端部との間に配設された連結部材を介して連結された車体前部構造であって、

前記連結部材と前記フレーム部材との結合部に、

前記連結部材と前記フレーム部材とが当接した状態で剛結された剛結合部と、

前記連結部材と前記フレーム部材との間に設けられた隙間に減衰部材が両部材に接合するように配設された柔結合部とが設けられていることを特徴とする車体前部構造。

【請求項2】

前記剛結合部と前記柔結合部とは、車幅方向と鉛直方向とに略平行な同一面上に配置されていることを特徴とする請求項1に記載の車体前部構造。

【請求項3】

前記連結部材と前記フレーム部材とはボルトにより締結されており、

前記剛結合部は、前記連結部材と前記フレーム部材との当接部に前記ボルトの軸方向からボルト着座面を投影した部分であり、

該剛結合部の近傍に前記柔結合部が設けられていることを特徴とする請求項1または2に記載の車体前部構造。

【請求項4】

前記連結部材と前記フレーム部材との対向部において、前記連結部材または前記フレーム部材の少なくとも一方に開口部が形成されており、

前記減衰部材は、前記連結部材と前記フレーム部材との間において前記開口部を避けた部分に介装されていることを特徴とする請求項1から請求項3のいずれか1項に記載の車体前部構造。

【請求項5】

前記減衰部材は、温度が20度で且つ加振力の周波数が30Hzである条件下において、貯蔵弾性率が500MPa以下で、且つ、損失係数が0.2以上である粘弾性部材であることを特徴とする請求項1から請求項4のいずれか1項に記載の車体前部構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【公開番号】特開2011−255815(P2011−255815A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2010−133004(P2010−133004)

【出願日】平成22年6月10日(2010.6.10)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成22年6月10日(2010.6.10)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]