車体接合構造及び車体接合構造の組立方法

【課題】3枚の板状部材の接着剤のはみ出しを、その3枚の板状部材の接合端部全体の厚みを増大させることなく且つ簡単に防止できる車体接合構造を提供する。

【解決手段】レインフォースメント6のフランジ部6aの端面6aaを、インナパネル4及びアウタパネル5の両フランジ部5aの端面よりもスポット点溶接部11側に引っ込ませて、インナパネル4及びアウタパネル5の両フランジ部4a,5a間に接着剤溜め空間9を形成する。これにより、フランジ部4a,6a,5a全体の肉厚を増加させなくとも、また、負担の重い加工をレインフォースメント6におけるフランジ部6aの肉厚方向両面に施さなくとも、接着剤10が、フランジ部6aの接合時に外部にはみ出ることを抑制できるようにする。

【解決手段】レインフォースメント6のフランジ部6aの端面6aaを、インナパネル4及びアウタパネル5の両フランジ部5aの端面よりもスポット点溶接部11側に引っ込ませて、インナパネル4及びアウタパネル5の両フランジ部4a,5a間に接着剤溜め空間9を形成する。これにより、フランジ部4a,6a,5a全体の肉厚を増加させなくとも、また、負担の重い加工をレインフォースメント6におけるフランジ部6aの肉厚方向両面に施さなくとも、接着剤10が、フランジ部6aの接合時に外部にはみ出ることを抑制できるようにする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体を構成する3枚の板状部材の接合に接着剤と点溶接部とを用いた車体接合構造及び車体接合構造の組立方法に関する。

【背景技術】

【0002】

車体接合構造として、二枚の板状部材の両接合端部を接着剤と点溶接(スポット溶接)等とを用いて一体化するものがある。このような車体接合構造においては、接着剤が接合時に両接合端部の端面(外側縁)から外部にはみ出る状態となるため、その接着剤のはみ出しを防止する種々の工夫が提案がなされている。具体的には、特許文献1には、一体化すべき両接合端部のうちの一方の接合端部に膨出部を他方の接合端部から離れるように形成して、その膨出部内面と他方の接合端部との間に、両接合端部の外側縁に対して閉じ且つ内側縁に対して開放する隙間空間を形成し、その隙間空間に接着剤を充填するものが示されている。これによれば、隙間空間から溢れ出る接着剤を両接合端部の内側縁からはみ出させて、接着剤が両接合端部の外側縁から外方にはみ出すことを防止できる。また、特許文献2には、一体化すべき両接合端部のうちの一方の接合端部に膨出部を他方の接合端部から離れるように形成し、その一方の接合端部における膨出部以外の部分(凸部)を他方の接合端部に当接させ、膨出部内面と他方の接合端部との間の隙間空間に接着剤を充填したものが示されている。これによれば、他方の接合端部と一方の接合端部における膨出部以外の部分(凸部)との当接により隙間空間の間隔を一定に保つことができ、両接合端部の外側縁から外方に接着剤がはみ出すことを防止できる。さらに、特許文献3には、一体化すべき両接合端部のいずれか一方の接合端部の内面(接合面)に他の部分よりも一段低い凹状部を形成したものが示されている。これによれば、両接合端部の接合時に、凹状部を接着剤受容空間として積極的に機能させることができ、これにより、接着剤のはみ出しを抑制できる。

【0003】

ところで、車体接合構造として、2枚の板状部材の接合端部を一体化するのではなく、3枚の板状部材の接合端部を重ね合わせた状態で一体化するものがある。このものにおいても、上記特許文献1〜3の技術を適用すれば、接着剤と点溶接等とにより接合端部三者の一体化強度を高めることができると共に、接着剤のはみ出しを防止することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−21362号公報

【特許文献2】特開2004−082136号公報

【特許文献3】特開2007−071260号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、3枚の板状部材の接合端部を一体化する場合においては、スポット溶接の溶接品質を確保するのに十分な溶接電流を流さなければならないこと等から、極力、接合端部三者の肉厚を薄くすることが求められており、このような状況下において、特許文献1又は2を適用して、接着剤のはみ出し防止についても考慮し、接合端部三者のうち、外側の二者に外側に膨出する膨出部を形成した場合には、接合端部三者の実質上の厚みはかなり増大される。

【0006】

この場合、接着剤のはみ出し防止に関して、特許文献3を適用して、接合端部三者のうち、真ん中に配置される接合端部の肉厚方向両面(両接合面)に対して、凹状部を接着剤受容空間として形成することが考えられる。しかし、両接合面に凹状部を形成するには、かなりの加工負担が伴うことになる。

【0007】

本発明は、上記実情に鑑みてなされたもので、その第1の技術的課題は、3枚の板状部材の接合端部を接着剤と点溶接とを用いることにより一体化する場合であっても、接着剤のはみ出しを、その3枚の板状部材の接合端部全体の厚みを増大させることなく且つ簡単に防止できる車体接合構造を提供することにある。

【0008】

第2の技術的課題は、上記車体接合構造を製造する車体接合構造の組立方法を提供することにある。

【課題を解決するための手段】

【0009】

前記第1の技術的課題を達成するために本発明(請求項1に係る発明)においては、

車体を構成する3枚の板状部材として、第1〜第3板状部材が備えられ、該第1〜第3板状部材の接合端部が、接着剤と点溶接部とを用いることにより、該第1板状部材の接合端部と該第2板状部材の接合端部との間に該第3板状部材の接合端部を位置させた状態で一体化されている車体接合構造であって、

前記第3板状部材の接合端部が、前記第1板状部材の接合端部又は前記第2板状部材の接合端部の少なくとも一方に対して前記接着剤により接着されていると共に、該第1〜第3板状部材の全ての接合端部が、前記点溶接部により固定され、

前記第1及び第2板状部材の両接合端部間に、前記第3板状部材の接合端部の端面が該第1及び第2板状部材の両接合端部の端面よりも前記点溶接部側に引っ込むことにより、接着剤溜め空間が形成されている構成としてある。この請求項1の好ましい態様としては、請求項2〜5の記載の通りとなる。

【0010】

前記第2の技術的課題を達成するために本発明(請求項6に係る発明)においては、

第1〜第3板状部材の接合端部を、接着剤と点溶接部とを用いることにより、該第1板状部材の接合端部と該第2板状部材の接合端部との間に該第3板状部材の接合端部を位置させた状態で一体化させる車体接合構造の組立方法において、

前記第2板状部材として、前記第1及び第3板状部材の肉厚よりも薄くされたものを用意すると共に、前記第3板状部材として、その接合端部が切り欠き状凹所を有するものを用意し、

先ず、前記第1板状部材の接合端部と前記第3板状部材の接合端部とを接着剤を用いて接着し、

次に、前記第2板状部材の接合端部を前記第3板状部材の接合端部に重ね合わせて、前記第1及び第2板状部材における両接合端部間に前記切り欠き状凹所が位置するように位置決めし、

次に、前記第1〜第3板状部材の接合端部の全てに対して、前記切り欠き状凹所の近傍において、前記点溶接部を形成すべく、スポット溶接を行う構成としてある。

【発明の効果】

【0011】

請求項1に係る発明によれば、第1〜第3板状部材の接合端部が接着剤及び点溶接部を用いて一体化される場合でも、第1及び第2板状部材の両接合端部間に、第3板状部材の接合端部の端面が第1及び第2板状部材の両接合端部の端面よりも点溶接部側に引っ込むことにより、接着剤溜め空間が形成されていることから、第1〜第3板状部材を一体化する際、それらの接合端部を一体化するために用いられる接着剤をその接着剤溜め空間に溜めることができ、接着剤が外部にはみ出ることを防止できる。

【0012】

この場合、接着剤溜め空間を形成するために、第1及び第2板状部材における両接合端部間で第3板状部材の接合端部の端面を点溶接部側に引っ込めるだけの構成であることから、第1〜第3板状部材の接合端部全体の肉厚に変化はなく、第1,第2板状部材における接合端部に膨出部を形成する場合のように接合端部全体の実質上の肉厚が増大するようなことはない。

【0013】

しかも、第1及び第2板状部材における両接合端部の端面に対して第3板状部材における接合端部の端面を引っ込ませるだけの構成により接着剤溜め空間を形成することができ、第3板状部材の肉厚方向両面(両接合面)に凹状部等の接着剤受容空間部を加工する等、負担の重い加工は必要とならない。

【0014】

このため、3枚の板状部材の接合端部を接着剤と点溶接とを用いることにより一体化する場合であっても、接着剤のはみ出しを、その3枚の板状部材の接合端部全体の厚みを増大させることなく且つ簡単に防止できる。

【0015】

請求項2に係る発明によれば、第1〜第3板状部材が長尺部材であることに伴って、第1〜第3板状部材の接合端部が第1〜第3板状部材の延び方向に延びており、点溶接部が、第1〜第3板状部材の接合端部にその延び方向に間隔をあけて複数設けられていることから、長尺な第1〜第3板状部材の接合端部を、接着剤だけでなく複数の点溶接部によっても一体化でき、その一体化強度を高めることができる。

【0016】

請求項3に係る発明によれば、第3板状部材における接合端部の端面が、各点溶接部毎に、部分的に第1及び第2板状部材における接合端部の端面よりも各点溶接部側に引っ込んで、接着剤溜め空間が複数形成されていることから、各点溶接部を形成するための点溶接が行われることに伴って流動する接着剤を各接着剤溜め空間に導くことができ、各板状部材が長尺であっても、接着剤が外部にはみ出ることを的確に防止できる。

【0017】

請求項4に係る発明によれば、第2板状部材の肉厚が第1及び第3板状部材の肉厚よりも薄くされ、第1板状部材の接合端部と第3板状部材の接合端部だけが接着剤により接着され、第2板状部材の接合端部が、第1及び第3板状部材の接合端部に対して点溶接部だけにより固定されていることから、実質的な強度部材(具体的には閉断面構造)を構成する第1及び第3板状部材の両接合端部の一体化を、接着剤と点溶接部とにより行って、一体化強度を高めることができる一方、強度にあまり貢献しない第2板状部材の取付けに関しては、点溶接部だけとして、接着剤使用量を減らすことができる。

【0018】

また、第1〜第3板状部材における接合端部全体の肉厚の薄肉化の要請に沿うべく、第2板状部材の肉厚を第1,第3板状部材の肉厚よりも薄くして、第1〜第3板状部材における接合端部全体の肉厚を薄くできる。

【0019】

請求項5に係る発明によれば、第1板状部材がサイドシルインナパネルであり、第2板状部材がサイドシルアウタパネルであり、第3板状部材がサイドシルレインフォースメントであり、第1〜第3板状部材の接合端部が、車体のサイドドア開口に臨んでいることから、当該車体接合構造がサイドシルの接合端部に適用されて、そこにおいて、接着剤のはみ出しの防止を図りつつ、各接合端部の口開き現象等の発生を確実に防止できる。

【0020】

請求項6に係る発明によれば、第1〜第3板状部材の接合端部を、接着剤と点溶接部とを用いることにより、該第1板状部材の接合端部と該第2板状部材の接合端部との間に該第3板状部材の接合端部を位置させた状態で一体化させる車体接合構造の組立方法において、前記第2板状部材として、前記第1及び第3板状部材の肉厚よりも薄くされたものを用意すると共に、前記第3板状部材として、その接合端部が切り欠き状凹所を有するものを用意し、先ず、前記第1板状部材の接合端部と前記第3板状部材の接合端部とを接着剤を用いて接着し、次に、前記第2板状部材の接合端部を前記第3板状部材の接合端部に重ね合わせて、前記第1及び第2板状部材における両接合端部間に前記切り欠き状凹所が位置するように位置決めし、次に、前記第1〜第3板状部材の接合端部の全てに対して、前記切り欠き状凹所の近傍において、前記点溶接部を形成すべく、スポット溶接を行うことから、前記請求項4に係る車体接合構造を具体的に組み立てることができる。

【図面の簡単な説明】

【0021】

【図1】第1実施形態に係るサイドシル構造を説明する説明図。

【図2】図1のX2−X2拡大断面図。

【図3】第1実施形態において用いられるレインフォースメントの上側フランジ部を示す部分斜視図。

【図4】第1実施形態に係る構造における接着剤の状態を説明する説明図。

【図5】接着剤溜め空間を有しない従来構造での接着剤の状態を説明する説明図。

【図6】第2実施形態に係るレインフォースメントのフランジ部を示す部分斜視図。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態を図面に基づいて説明する。

【0023】

図1は、実施形態に係る車体接合構造が適用されたサイドシル構造を示している。その図1において、符号1は、車幅方向両側に配置されるサイドシルであり(図1においては一方のみ図示)、各サイドシル1は、車体前後方向にそれぞれ延びている。各サイドシル1の上部は、サイドドア開口2のうちの下側を区画しており、その左右のサイドシル1の内側面には、フロアパネル3が跨ぐようにして接合されている。

【0024】

前記サイドシル1は、図1に示すように、閉断面構造部材を形成すべく、第1板状部材としてのサイドシルインナパネル(以下、インナパネルと称す)4と、第2板状部材としてのサイドシルアウタパネル(以下、アウタパネル)5と、第3板状部材としてのサイドシルレインフォースメント(以下、レインフォースメントと称す)6とにより構成されている。

【0025】

前記インナパネル4は、車体前後方向略全長に亘って、車幅方向内方側に膨らむように形成されている。このインナパネル4の上部には、接合端部としての上側フランジ部4aが、その板面を車幅方向に向けつつ上方に起立するように設けられており、その上側フランジ部4aは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。同様に、インナパネル4の下部には、接合端部としての下側フランジ部4bが、その板面を車幅方向に向けつつ下方に起立(垂下)するように設けられており、その下側フランジ部4bは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。

【0026】

前記アウタパネル5は、車体前後方向略全長に亘って、車幅方向外方側に膨らむように形成されている。このアウタパネル5の上部には、前記インナパネル4の上側フランジ部4aに対応して、上側フランジ部5a(接合端部)が、その板面を車幅方向に向けつつ上方に起立するように設けられており、その上側フランジ部5aは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。同様に、アウタパネル5の下部には、下側フランジ部5b(接合端部)が、その板面を車幅方向に向けつつ下方に起立(垂下)するように設けられており、その下側フランジ部5bは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。このアウタパネル5の上側フランジ部5aは、インナパネル4の上側フランジ部4aに対して重ね合わせた状態で一体化され、アウタパネル5の下側フランジ部5bは、インナパネル4の下側フランジ部4bに対して重ね合わせた状態で一体化されており、これにより、このインナパネル4とアウタパネル5とは閉断面7を形成している。

【0027】

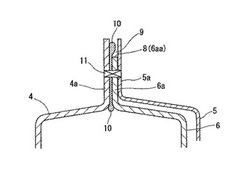

前記レインフォースメント6は、前記インナパネル4と前記アウタパネル5とが構成する閉断面7内に配置されて、車体前後方向に延びている。このレインフォースメント6は、アウタパネル5同様、車体前後方向略全長に亘って、車幅方向外方側に膨らむように形成され、その板面はアウタパネル5の内面に近づけられた形状とされている。このレインフォースメント6の上部には、インナパネル4及びアウタパネル5のフランジ部4a,4b(5a,5b)に対応して、上側フランジ部6a(接合端部)が、その板面を車幅方向に向けつつ上方に起立するように設けられており、その上側フランジ部6aは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。同様に、レインフォースメント6の下部には、下側フランジ部6b(接合端部)が、その板面を車幅方向に向けつつ下方に起立(垂下)するように設けられており、その下側フランジ部6bは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。このレインフォースメント6の上側フランジ部6a及び下側フランジ部6bのそれぞれには、図1,図3に示すように、複数の切り欠き状凹所8が形成されている。各切り欠き状凹所8は、上側フランジ部6a及び下側フランジ部6bの端面6aa(6bb)が内方に引っ込むことにより形成されており(図3においては、上側フランジ部6aの切り欠き状凹所8のみを図示)、その各切り欠き状凹所8は、フランジ部6a(6b)の肉厚方向だけでなく上方に向けても開口されている。本実施形態においては、各切り欠き状凹所8は、フランジ部6a(6b)の起立端側に向かうに従って該フランジ部6a(6b)の延び方向に拡がる形状とされている。

【0028】

前記レインフォースメント6は、図1,図2に示すように、その上側フランジ部6aがアウタパネル5の上側フランジ部5aとインナパネル4の上側フランジ部4aに挟持され、その下側フランジ部6bがアウタパネル5の下側フランジ部5bとインナパネル4の下側フランジ部4bに挟持されている。このとき、インナパネル4、アウタパネル5及びレインフォースメント6における各フランジ部4a,5a,6a(4b,5b,6b)の端面4aa,5aa,6aa(4bb,5bb,6bb)は、レインフォースメント6の上側フランジ部6a(6b)の切り欠き状凹所8部分を除き、略揃えられている。これにより、アウタパネル5の上側フランジ部5aとインナパネル4の上側フランジ部4aとの間、及びアウタパネル5の下側フランジ部5bとインナパネル4の下側フランジ部4bとの間には、レインフォースメント6における上側フランジ部6a及び下側フランジ部6bの各切り欠き状凹所8の存在位置において、接着剤溜め空間9がそれぞれ形成されている。この各接着剤溜め空間9は、アウタパネル5及びインナパネル4の各フランジ部5a,4a(5b,4b)の通常の端面5aa,4aa(5bb,4bb)から起立方向内方側(基端側)に向けて引っ込む状態で形成されている。

【0029】

前記インナパネル4、アウタパネル5及びレインフォースメント6における上下のフランジ部4a,5a,6a(4b,5b,6b)は、図1,図2に示すように、接着剤10と、スポット溶接(点溶接)により形成される複数のスポット溶接部(点溶接部)11とにより、それぞれ一体化されている。接着剤10は、レインフォースメント6の上下のフランジ部6a,6bをインナパネル4の上下のフランジ部4a,4b又はアウタパネル5のフランジ部5a,5bの少なくとも一方を接着することになるが、本実施形態においては、接着剤10は、レインフォースメント6のフランジ部6a(6b)をインナパネル4のフランジ部4a(4b)にだけ接着している。各スポット溶接部11は、各接着剤溜め空間9の近傍で、インナパネル4、レインフォースメント6及びアウタパネル5のフランジ部4a,6a,5a(4b,6b,5b)の三者をそれぞれ固定しており、その固定位置は、本実施形態においては、各接着剤溜め空間9よりもフランジ部4a,6a,5a(4b,6b,5b)の基端側とされている。

【0030】

したがって、このようなサイドシル構造においては、インナパネル4、レインフォースメント6及びアウタパネル5のフランジ部4a,6a,5a(4b,6b,5b)の三者を接着剤10とスポット溶接とを用いて一体化するに際して、接着剤10がインナパネル4のフランジ部4a(4b)とレインフォースメント6のフランジ部6a(6b)の合わせ面からはみ出そうとするが、接着剤10は、図2,図4に示すように、接着剤溜め空間9に溜まることになり、接着剤10は、その両フランジ部4a,6a(4b,6b)の端面4aa,6aa(4bb,6bb)から外方にはみ出ることが防止される。この場合、図2に示すように、接着剤10の一部がインナパネル4とレインフォースメント6との合わせ面から閉断面7内(図2中、下方側)にはみ出ようとすることもあるが、これについては、外部に露出するわけでないので問題が発生することがないばかりか、これに基づき、インナパネル4のフランジ部4a(4b)とレインフォースメント6のフランジ部6a(6b)の両端面4a,6a(4b,6b)から外部に接着剤10がはみ出ることを一層、抑制することになる。尚、図4においては、アウタパネル5が取り除かれた状態が示されている。

【0031】

これに対して、図5に示すように、インナパネル4とアウタパネル5との間に接着剤溜め空間9が形成されていない従来構造の場合には、接着剤10は、インナパネル4とレインフォースメント6の両フランジ部4a,6a(4b,6b)の端面4aa,6aa(4bb,6bb)から外方にはみ出ることになる。このため、このような従来構造の場合には、この後工程(例えば塗装工程等)において支障が生じることになる。尚、図5においても、アウタパネル5が取り除かれた状態が示されている。

【0032】

また、上記車体接合構造においては、接着剤溜め空間9を形成するために必要となる加工は、レインフォースメント6のフランジ部6a(6b)に対する切り欠き状凹所8を形成する加工だけでであり、しかも、その加工は、レインフォースメント6のフランジ部6a(6b)に対するその端面6aa(6bb)側からの加工である。このため、その加工は、フランジ部6a(6b)の接合面に対する加工等とは異なり、極めて容易となる。

【0033】

本実施形態においては、アウタパネル5の肉厚は、インナパネル4の肉厚及びレインフォースメント6の肉厚よりも薄くされ、強度部材としてのサイドシル1においては、インナパネル4とレインフォースメント6とが閉断面7Aを構成することにより強度を確保し、アウタパネル5は、強度確保にあまり貢献しないことになっている。このため、アウタパネル5に関しては、その上下のフランジ部5a,5bがインナパネル4及びレインフォースメント6の上下のフランジ部4a,6a(4b,6b)にスポット溶接だけで固定され、接着剤10を用いて、レインフォースメント6の上下のフランジ部6a,6bにアウタパネル5の上下のフランジ部5a,5bは接着されていない。これにより、アウタパネル5、インナパネル4及びレインフォースメント6によりサイドシル1を構成するに際して、接着剤10の使用量を減らすことができる。

【0034】

次に、上記車体接合構造の組立方法について説明する。

【0035】

先ず、上記車体接合構造の製造に当たり、前記インナパネル4、アウタパネル5及びレインフォースメント6を用意する。勿論、インナパネル4、アウタパネル5及びレインフォースメント6は、上側フランジ部4a(5a,6a)、下側フランジ部4b(5b,6b)をそれぞれ有しており、レインフォースメント6の上側及び下側のフランジ部6a,6bには、複数の切り欠き状凹所8が形成されている。

【0036】

次に、インナパネル4の上下のフランジ部4a,4b、レインフォースメント6の上下のフランジ部6a,6bの少なくとも一方に接着剤10を塗布し、両者4,6の上下のフランジ部4a,6a(4b,6b)を重ね合わせた状態で接着する。実質上の強度部材(閉断面構造)を構成するインナパネル4とレインフォースメント6とを、先ず、接着剤10により一体化するためである。

【0037】

次に、上記レインフォースメント6の上下のフランジ部6a,6bにアウタパネル5の上下のフランジ部5a,5bを重ね合わせ、インナパネル4とレインフォースメント6との構造体(閉断面7A構造体)に対してアウタパネル5を位置決める。インナパネル4、レインフォースメント6及びアウタパネル5の三者を位置決めした状態で、この後、スポット溶接するためである。

【0038】

次に、インナパネル4、レインフォースメント6及びアウタパネル5の三者に対してスポット溶接を行う。インナパネル4、レインフォースメント6及びアウタパネル5の三者を一体化するためである。この場合、スポット溶接は、各切り欠き状凹所8の近傍であってそれよりもフランジ部4a,5a,6a(4b,5b,6b)の基端側にの位置に対してそれぞれ行われる。これにより、インナパネル4とレインフォースメント6とは、接着剤10による接着の他に、スポット溶接により固定されることになり、その構成する閉断面7A構造により、サイドシル1における実質上の強度部材としての機能を的確に発揮することになる。その一方で、強度確保に貢献しないことになるアウタパネル5の取付けに接着剤10を用いないことになり、接着剤10の使用量を減らすことができることになる。

【0039】

図8は第2実施形態を示す。この第2実施形態において、前記第1実施形態と同一構成要素については同一符号を付してその説明を省略する。

【0040】

この第2実施形態においては、レインフォースメント6におけるフランジ部6a(6b)の端面6aa(6bb)が、図6に示すように、波状に形成されている(一方の端面6aaのみ図示)。これにより、このレインフォースメント6のフランジ部6aをインナパネル4のフランジ部4aとアウタパネル5のフランジ部5aとにより挟持するように組み付けることにより、レインフォースメント6におけるフランジ部6aの波状の端面6aa(6bb)の凹所8に基づき多くの接着剤溜め空間9が形成されることになり、組付時の接着剤10のはみ出しを、一層的確に抑制できることになる。

【符号の説明】

【0041】

1 サイドシル

2 サイドドア開口

4 インナパネル

4a インナパネルの上側フランジ部(接合端部)

4aa インナパネルにおける上側フランジ部の端面

4b インナパネルの下側フランジ部(接合端部)

4bb インナパネルにおける下側フランジ部の端面

5 アウタパネル

5a アウタパネルの上側フランジ部(接合端部)

5aa アウタパネルにおける上側フランジ部の端面

5b アウタパネルの下側フランジ部(接合端部)

5bb アウタパネルにおける下側フランジ部の端面

6 レインフォースメント

6a レインフォースメントの上側フランジ部(接合端部)

6aa レインフォースメントにおける上側フランジ部の端面

6b レインフォースメントの下側フランジ部(接合端部)

6bb レインフォースメントにおける下側フランジ部の端面

8 切り欠き状凹所

9 接着剤溜め空間

10 接着剤

11 スポット溶接部(点溶接部)

【技術分野】

【0001】

本発明は、車体を構成する3枚の板状部材の接合に接着剤と点溶接部とを用いた車体接合構造及び車体接合構造の組立方法に関する。

【背景技術】

【0002】

車体接合構造として、二枚の板状部材の両接合端部を接着剤と点溶接(スポット溶接)等とを用いて一体化するものがある。このような車体接合構造においては、接着剤が接合時に両接合端部の端面(外側縁)から外部にはみ出る状態となるため、その接着剤のはみ出しを防止する種々の工夫が提案がなされている。具体的には、特許文献1には、一体化すべき両接合端部のうちの一方の接合端部に膨出部を他方の接合端部から離れるように形成して、その膨出部内面と他方の接合端部との間に、両接合端部の外側縁に対して閉じ且つ内側縁に対して開放する隙間空間を形成し、その隙間空間に接着剤を充填するものが示されている。これによれば、隙間空間から溢れ出る接着剤を両接合端部の内側縁からはみ出させて、接着剤が両接合端部の外側縁から外方にはみ出すことを防止できる。また、特許文献2には、一体化すべき両接合端部のうちの一方の接合端部に膨出部を他方の接合端部から離れるように形成し、その一方の接合端部における膨出部以外の部分(凸部)を他方の接合端部に当接させ、膨出部内面と他方の接合端部との間の隙間空間に接着剤を充填したものが示されている。これによれば、他方の接合端部と一方の接合端部における膨出部以外の部分(凸部)との当接により隙間空間の間隔を一定に保つことができ、両接合端部の外側縁から外方に接着剤がはみ出すことを防止できる。さらに、特許文献3には、一体化すべき両接合端部のいずれか一方の接合端部の内面(接合面)に他の部分よりも一段低い凹状部を形成したものが示されている。これによれば、両接合端部の接合時に、凹状部を接着剤受容空間として積極的に機能させることができ、これにより、接着剤のはみ出しを抑制できる。

【0003】

ところで、車体接合構造として、2枚の板状部材の接合端部を一体化するのではなく、3枚の板状部材の接合端部を重ね合わせた状態で一体化するものがある。このものにおいても、上記特許文献1〜3の技術を適用すれば、接着剤と点溶接等とにより接合端部三者の一体化強度を高めることができると共に、接着剤のはみ出しを防止することができる。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−21362号公報

【特許文献2】特開2004−082136号公報

【特許文献3】特開2007−071260号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかし、3枚の板状部材の接合端部を一体化する場合においては、スポット溶接の溶接品質を確保するのに十分な溶接電流を流さなければならないこと等から、極力、接合端部三者の肉厚を薄くすることが求められており、このような状況下において、特許文献1又は2を適用して、接着剤のはみ出し防止についても考慮し、接合端部三者のうち、外側の二者に外側に膨出する膨出部を形成した場合には、接合端部三者の実質上の厚みはかなり増大される。

【0006】

この場合、接着剤のはみ出し防止に関して、特許文献3を適用して、接合端部三者のうち、真ん中に配置される接合端部の肉厚方向両面(両接合面)に対して、凹状部を接着剤受容空間として形成することが考えられる。しかし、両接合面に凹状部を形成するには、かなりの加工負担が伴うことになる。

【0007】

本発明は、上記実情に鑑みてなされたもので、その第1の技術的課題は、3枚の板状部材の接合端部を接着剤と点溶接とを用いることにより一体化する場合であっても、接着剤のはみ出しを、その3枚の板状部材の接合端部全体の厚みを増大させることなく且つ簡単に防止できる車体接合構造を提供することにある。

【0008】

第2の技術的課題は、上記車体接合構造を製造する車体接合構造の組立方法を提供することにある。

【課題を解決するための手段】

【0009】

前記第1の技術的課題を達成するために本発明(請求項1に係る発明)においては、

車体を構成する3枚の板状部材として、第1〜第3板状部材が備えられ、該第1〜第3板状部材の接合端部が、接着剤と点溶接部とを用いることにより、該第1板状部材の接合端部と該第2板状部材の接合端部との間に該第3板状部材の接合端部を位置させた状態で一体化されている車体接合構造であって、

前記第3板状部材の接合端部が、前記第1板状部材の接合端部又は前記第2板状部材の接合端部の少なくとも一方に対して前記接着剤により接着されていると共に、該第1〜第3板状部材の全ての接合端部が、前記点溶接部により固定され、

前記第1及び第2板状部材の両接合端部間に、前記第3板状部材の接合端部の端面が該第1及び第2板状部材の両接合端部の端面よりも前記点溶接部側に引っ込むことにより、接着剤溜め空間が形成されている構成としてある。この請求項1の好ましい態様としては、請求項2〜5の記載の通りとなる。

【0010】

前記第2の技術的課題を達成するために本発明(請求項6に係る発明)においては、

第1〜第3板状部材の接合端部を、接着剤と点溶接部とを用いることにより、該第1板状部材の接合端部と該第2板状部材の接合端部との間に該第3板状部材の接合端部を位置させた状態で一体化させる車体接合構造の組立方法において、

前記第2板状部材として、前記第1及び第3板状部材の肉厚よりも薄くされたものを用意すると共に、前記第3板状部材として、その接合端部が切り欠き状凹所を有するものを用意し、

先ず、前記第1板状部材の接合端部と前記第3板状部材の接合端部とを接着剤を用いて接着し、

次に、前記第2板状部材の接合端部を前記第3板状部材の接合端部に重ね合わせて、前記第1及び第2板状部材における両接合端部間に前記切り欠き状凹所が位置するように位置決めし、

次に、前記第1〜第3板状部材の接合端部の全てに対して、前記切り欠き状凹所の近傍において、前記点溶接部を形成すべく、スポット溶接を行う構成としてある。

【発明の効果】

【0011】

請求項1に係る発明によれば、第1〜第3板状部材の接合端部が接着剤及び点溶接部を用いて一体化される場合でも、第1及び第2板状部材の両接合端部間に、第3板状部材の接合端部の端面が第1及び第2板状部材の両接合端部の端面よりも点溶接部側に引っ込むことにより、接着剤溜め空間が形成されていることから、第1〜第3板状部材を一体化する際、それらの接合端部を一体化するために用いられる接着剤をその接着剤溜め空間に溜めることができ、接着剤が外部にはみ出ることを防止できる。

【0012】

この場合、接着剤溜め空間を形成するために、第1及び第2板状部材における両接合端部間で第3板状部材の接合端部の端面を点溶接部側に引っ込めるだけの構成であることから、第1〜第3板状部材の接合端部全体の肉厚に変化はなく、第1,第2板状部材における接合端部に膨出部を形成する場合のように接合端部全体の実質上の肉厚が増大するようなことはない。

【0013】

しかも、第1及び第2板状部材における両接合端部の端面に対して第3板状部材における接合端部の端面を引っ込ませるだけの構成により接着剤溜め空間を形成することができ、第3板状部材の肉厚方向両面(両接合面)に凹状部等の接着剤受容空間部を加工する等、負担の重い加工は必要とならない。

【0014】

このため、3枚の板状部材の接合端部を接着剤と点溶接とを用いることにより一体化する場合であっても、接着剤のはみ出しを、その3枚の板状部材の接合端部全体の厚みを増大させることなく且つ簡単に防止できる。

【0015】

請求項2に係る発明によれば、第1〜第3板状部材が長尺部材であることに伴って、第1〜第3板状部材の接合端部が第1〜第3板状部材の延び方向に延びており、点溶接部が、第1〜第3板状部材の接合端部にその延び方向に間隔をあけて複数設けられていることから、長尺な第1〜第3板状部材の接合端部を、接着剤だけでなく複数の点溶接部によっても一体化でき、その一体化強度を高めることができる。

【0016】

請求項3に係る発明によれば、第3板状部材における接合端部の端面が、各点溶接部毎に、部分的に第1及び第2板状部材における接合端部の端面よりも各点溶接部側に引っ込んで、接着剤溜め空間が複数形成されていることから、各点溶接部を形成するための点溶接が行われることに伴って流動する接着剤を各接着剤溜め空間に導くことができ、各板状部材が長尺であっても、接着剤が外部にはみ出ることを的確に防止できる。

【0017】

請求項4に係る発明によれば、第2板状部材の肉厚が第1及び第3板状部材の肉厚よりも薄くされ、第1板状部材の接合端部と第3板状部材の接合端部だけが接着剤により接着され、第2板状部材の接合端部が、第1及び第3板状部材の接合端部に対して点溶接部だけにより固定されていることから、実質的な強度部材(具体的には閉断面構造)を構成する第1及び第3板状部材の両接合端部の一体化を、接着剤と点溶接部とにより行って、一体化強度を高めることができる一方、強度にあまり貢献しない第2板状部材の取付けに関しては、点溶接部だけとして、接着剤使用量を減らすことができる。

【0018】

また、第1〜第3板状部材における接合端部全体の肉厚の薄肉化の要請に沿うべく、第2板状部材の肉厚を第1,第3板状部材の肉厚よりも薄くして、第1〜第3板状部材における接合端部全体の肉厚を薄くできる。

【0019】

請求項5に係る発明によれば、第1板状部材がサイドシルインナパネルであり、第2板状部材がサイドシルアウタパネルであり、第3板状部材がサイドシルレインフォースメントであり、第1〜第3板状部材の接合端部が、車体のサイドドア開口に臨んでいることから、当該車体接合構造がサイドシルの接合端部に適用されて、そこにおいて、接着剤のはみ出しの防止を図りつつ、各接合端部の口開き現象等の発生を確実に防止できる。

【0020】

請求項6に係る発明によれば、第1〜第3板状部材の接合端部を、接着剤と点溶接部とを用いることにより、該第1板状部材の接合端部と該第2板状部材の接合端部との間に該第3板状部材の接合端部を位置させた状態で一体化させる車体接合構造の組立方法において、前記第2板状部材として、前記第1及び第3板状部材の肉厚よりも薄くされたものを用意すると共に、前記第3板状部材として、その接合端部が切り欠き状凹所を有するものを用意し、先ず、前記第1板状部材の接合端部と前記第3板状部材の接合端部とを接着剤を用いて接着し、次に、前記第2板状部材の接合端部を前記第3板状部材の接合端部に重ね合わせて、前記第1及び第2板状部材における両接合端部間に前記切り欠き状凹所が位置するように位置決めし、次に、前記第1〜第3板状部材の接合端部の全てに対して、前記切り欠き状凹所の近傍において、前記点溶接部を形成すべく、スポット溶接を行うことから、前記請求項4に係る車体接合構造を具体的に組み立てることができる。

【図面の簡単な説明】

【0021】

【図1】第1実施形態に係るサイドシル構造を説明する説明図。

【図2】図1のX2−X2拡大断面図。

【図3】第1実施形態において用いられるレインフォースメントの上側フランジ部を示す部分斜視図。

【図4】第1実施形態に係る構造における接着剤の状態を説明する説明図。

【図5】接着剤溜め空間を有しない従来構造での接着剤の状態を説明する説明図。

【図6】第2実施形態に係るレインフォースメントのフランジ部を示す部分斜視図。

【発明を実施するための形態】

【0022】

以下、本発明の実施形態を図面に基づいて説明する。

【0023】

図1は、実施形態に係る車体接合構造が適用されたサイドシル構造を示している。その図1において、符号1は、車幅方向両側に配置されるサイドシルであり(図1においては一方のみ図示)、各サイドシル1は、車体前後方向にそれぞれ延びている。各サイドシル1の上部は、サイドドア開口2のうちの下側を区画しており、その左右のサイドシル1の内側面には、フロアパネル3が跨ぐようにして接合されている。

【0024】

前記サイドシル1は、図1に示すように、閉断面構造部材を形成すべく、第1板状部材としてのサイドシルインナパネル(以下、インナパネルと称す)4と、第2板状部材としてのサイドシルアウタパネル(以下、アウタパネル)5と、第3板状部材としてのサイドシルレインフォースメント(以下、レインフォースメントと称す)6とにより構成されている。

【0025】

前記インナパネル4は、車体前後方向略全長に亘って、車幅方向内方側に膨らむように形成されている。このインナパネル4の上部には、接合端部としての上側フランジ部4aが、その板面を車幅方向に向けつつ上方に起立するように設けられており、その上側フランジ部4aは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。同様に、インナパネル4の下部には、接合端部としての下側フランジ部4bが、その板面を車幅方向に向けつつ下方に起立(垂下)するように設けられており、その下側フランジ部4bは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。

【0026】

前記アウタパネル5は、車体前後方向略全長に亘って、車幅方向外方側に膨らむように形成されている。このアウタパネル5の上部には、前記インナパネル4の上側フランジ部4aに対応して、上側フランジ部5a(接合端部)が、その板面を車幅方向に向けつつ上方に起立するように設けられており、その上側フランジ部5aは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。同様に、アウタパネル5の下部には、下側フランジ部5b(接合端部)が、その板面を車幅方向に向けつつ下方に起立(垂下)するように設けられており、その下側フランジ部5bは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。このアウタパネル5の上側フランジ部5aは、インナパネル4の上側フランジ部4aに対して重ね合わせた状態で一体化され、アウタパネル5の下側フランジ部5bは、インナパネル4の下側フランジ部4bに対して重ね合わせた状態で一体化されており、これにより、このインナパネル4とアウタパネル5とは閉断面7を形成している。

【0027】

前記レインフォースメント6は、前記インナパネル4と前記アウタパネル5とが構成する閉断面7内に配置されて、車体前後方向に延びている。このレインフォースメント6は、アウタパネル5同様、車体前後方向略全長に亘って、車幅方向外方側に膨らむように形成され、その板面はアウタパネル5の内面に近づけられた形状とされている。このレインフォースメント6の上部には、インナパネル4及びアウタパネル5のフランジ部4a,4b(5a,5b)に対応して、上側フランジ部6a(接合端部)が、その板面を車幅方向に向けつつ上方に起立するように設けられており、その上側フランジ部6aは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。同様に、レインフォースメント6の下部には、下側フランジ部6b(接合端部)が、その板面を車幅方向に向けつつ下方に起立(垂下)するように設けられており、その下側フランジ部6bは、その起立状態をほぼ維持しつつ車体前後方向に延ばされている。このレインフォースメント6の上側フランジ部6a及び下側フランジ部6bのそれぞれには、図1,図3に示すように、複数の切り欠き状凹所8が形成されている。各切り欠き状凹所8は、上側フランジ部6a及び下側フランジ部6bの端面6aa(6bb)が内方に引っ込むことにより形成されており(図3においては、上側フランジ部6aの切り欠き状凹所8のみを図示)、その各切り欠き状凹所8は、フランジ部6a(6b)の肉厚方向だけでなく上方に向けても開口されている。本実施形態においては、各切り欠き状凹所8は、フランジ部6a(6b)の起立端側に向かうに従って該フランジ部6a(6b)の延び方向に拡がる形状とされている。

【0028】

前記レインフォースメント6は、図1,図2に示すように、その上側フランジ部6aがアウタパネル5の上側フランジ部5aとインナパネル4の上側フランジ部4aに挟持され、その下側フランジ部6bがアウタパネル5の下側フランジ部5bとインナパネル4の下側フランジ部4bに挟持されている。このとき、インナパネル4、アウタパネル5及びレインフォースメント6における各フランジ部4a,5a,6a(4b,5b,6b)の端面4aa,5aa,6aa(4bb,5bb,6bb)は、レインフォースメント6の上側フランジ部6a(6b)の切り欠き状凹所8部分を除き、略揃えられている。これにより、アウタパネル5の上側フランジ部5aとインナパネル4の上側フランジ部4aとの間、及びアウタパネル5の下側フランジ部5bとインナパネル4の下側フランジ部4bとの間には、レインフォースメント6における上側フランジ部6a及び下側フランジ部6bの各切り欠き状凹所8の存在位置において、接着剤溜め空間9がそれぞれ形成されている。この各接着剤溜め空間9は、アウタパネル5及びインナパネル4の各フランジ部5a,4a(5b,4b)の通常の端面5aa,4aa(5bb,4bb)から起立方向内方側(基端側)に向けて引っ込む状態で形成されている。

【0029】

前記インナパネル4、アウタパネル5及びレインフォースメント6における上下のフランジ部4a,5a,6a(4b,5b,6b)は、図1,図2に示すように、接着剤10と、スポット溶接(点溶接)により形成される複数のスポット溶接部(点溶接部)11とにより、それぞれ一体化されている。接着剤10は、レインフォースメント6の上下のフランジ部6a,6bをインナパネル4の上下のフランジ部4a,4b又はアウタパネル5のフランジ部5a,5bの少なくとも一方を接着することになるが、本実施形態においては、接着剤10は、レインフォースメント6のフランジ部6a(6b)をインナパネル4のフランジ部4a(4b)にだけ接着している。各スポット溶接部11は、各接着剤溜め空間9の近傍で、インナパネル4、レインフォースメント6及びアウタパネル5のフランジ部4a,6a,5a(4b,6b,5b)の三者をそれぞれ固定しており、その固定位置は、本実施形態においては、各接着剤溜め空間9よりもフランジ部4a,6a,5a(4b,6b,5b)の基端側とされている。

【0030】

したがって、このようなサイドシル構造においては、インナパネル4、レインフォースメント6及びアウタパネル5のフランジ部4a,6a,5a(4b,6b,5b)の三者を接着剤10とスポット溶接とを用いて一体化するに際して、接着剤10がインナパネル4のフランジ部4a(4b)とレインフォースメント6のフランジ部6a(6b)の合わせ面からはみ出そうとするが、接着剤10は、図2,図4に示すように、接着剤溜め空間9に溜まることになり、接着剤10は、その両フランジ部4a,6a(4b,6b)の端面4aa,6aa(4bb,6bb)から外方にはみ出ることが防止される。この場合、図2に示すように、接着剤10の一部がインナパネル4とレインフォースメント6との合わせ面から閉断面7内(図2中、下方側)にはみ出ようとすることもあるが、これについては、外部に露出するわけでないので問題が発生することがないばかりか、これに基づき、インナパネル4のフランジ部4a(4b)とレインフォースメント6のフランジ部6a(6b)の両端面4a,6a(4b,6b)から外部に接着剤10がはみ出ることを一層、抑制することになる。尚、図4においては、アウタパネル5が取り除かれた状態が示されている。

【0031】

これに対して、図5に示すように、インナパネル4とアウタパネル5との間に接着剤溜め空間9が形成されていない従来構造の場合には、接着剤10は、インナパネル4とレインフォースメント6の両フランジ部4a,6a(4b,6b)の端面4aa,6aa(4bb,6bb)から外方にはみ出ることになる。このため、このような従来構造の場合には、この後工程(例えば塗装工程等)において支障が生じることになる。尚、図5においても、アウタパネル5が取り除かれた状態が示されている。

【0032】

また、上記車体接合構造においては、接着剤溜め空間9を形成するために必要となる加工は、レインフォースメント6のフランジ部6a(6b)に対する切り欠き状凹所8を形成する加工だけでであり、しかも、その加工は、レインフォースメント6のフランジ部6a(6b)に対するその端面6aa(6bb)側からの加工である。このため、その加工は、フランジ部6a(6b)の接合面に対する加工等とは異なり、極めて容易となる。

【0033】

本実施形態においては、アウタパネル5の肉厚は、インナパネル4の肉厚及びレインフォースメント6の肉厚よりも薄くされ、強度部材としてのサイドシル1においては、インナパネル4とレインフォースメント6とが閉断面7Aを構成することにより強度を確保し、アウタパネル5は、強度確保にあまり貢献しないことになっている。このため、アウタパネル5に関しては、その上下のフランジ部5a,5bがインナパネル4及びレインフォースメント6の上下のフランジ部4a,6a(4b,6b)にスポット溶接だけで固定され、接着剤10を用いて、レインフォースメント6の上下のフランジ部6a,6bにアウタパネル5の上下のフランジ部5a,5bは接着されていない。これにより、アウタパネル5、インナパネル4及びレインフォースメント6によりサイドシル1を構成するに際して、接着剤10の使用量を減らすことができる。

【0034】

次に、上記車体接合構造の組立方法について説明する。

【0035】

先ず、上記車体接合構造の製造に当たり、前記インナパネル4、アウタパネル5及びレインフォースメント6を用意する。勿論、インナパネル4、アウタパネル5及びレインフォースメント6は、上側フランジ部4a(5a,6a)、下側フランジ部4b(5b,6b)をそれぞれ有しており、レインフォースメント6の上側及び下側のフランジ部6a,6bには、複数の切り欠き状凹所8が形成されている。

【0036】

次に、インナパネル4の上下のフランジ部4a,4b、レインフォースメント6の上下のフランジ部6a,6bの少なくとも一方に接着剤10を塗布し、両者4,6の上下のフランジ部4a,6a(4b,6b)を重ね合わせた状態で接着する。実質上の強度部材(閉断面構造)を構成するインナパネル4とレインフォースメント6とを、先ず、接着剤10により一体化するためである。

【0037】

次に、上記レインフォースメント6の上下のフランジ部6a,6bにアウタパネル5の上下のフランジ部5a,5bを重ね合わせ、インナパネル4とレインフォースメント6との構造体(閉断面7A構造体)に対してアウタパネル5を位置決める。インナパネル4、レインフォースメント6及びアウタパネル5の三者を位置決めした状態で、この後、スポット溶接するためである。

【0038】

次に、インナパネル4、レインフォースメント6及びアウタパネル5の三者に対してスポット溶接を行う。インナパネル4、レインフォースメント6及びアウタパネル5の三者を一体化するためである。この場合、スポット溶接は、各切り欠き状凹所8の近傍であってそれよりもフランジ部4a,5a,6a(4b,5b,6b)の基端側にの位置に対してそれぞれ行われる。これにより、インナパネル4とレインフォースメント6とは、接着剤10による接着の他に、スポット溶接により固定されることになり、その構成する閉断面7A構造により、サイドシル1における実質上の強度部材としての機能を的確に発揮することになる。その一方で、強度確保に貢献しないことになるアウタパネル5の取付けに接着剤10を用いないことになり、接着剤10の使用量を減らすことができることになる。

【0039】

図8は第2実施形態を示す。この第2実施形態において、前記第1実施形態と同一構成要素については同一符号を付してその説明を省略する。

【0040】

この第2実施形態においては、レインフォースメント6におけるフランジ部6a(6b)の端面6aa(6bb)が、図6に示すように、波状に形成されている(一方の端面6aaのみ図示)。これにより、このレインフォースメント6のフランジ部6aをインナパネル4のフランジ部4aとアウタパネル5のフランジ部5aとにより挟持するように組み付けることにより、レインフォースメント6におけるフランジ部6aの波状の端面6aa(6bb)の凹所8に基づき多くの接着剤溜め空間9が形成されることになり、組付時の接着剤10のはみ出しを、一層的確に抑制できることになる。

【符号の説明】

【0041】

1 サイドシル

2 サイドドア開口

4 インナパネル

4a インナパネルの上側フランジ部(接合端部)

4aa インナパネルにおける上側フランジ部の端面

4b インナパネルの下側フランジ部(接合端部)

4bb インナパネルにおける下側フランジ部の端面

5 アウタパネル

5a アウタパネルの上側フランジ部(接合端部)

5aa アウタパネルにおける上側フランジ部の端面

5b アウタパネルの下側フランジ部(接合端部)

5bb アウタパネルにおける下側フランジ部の端面

6 レインフォースメント

6a レインフォースメントの上側フランジ部(接合端部)

6aa レインフォースメントにおける上側フランジ部の端面

6b レインフォースメントの下側フランジ部(接合端部)

6bb レインフォースメントにおける下側フランジ部の端面

8 切り欠き状凹所

9 接着剤溜め空間

10 接着剤

11 スポット溶接部(点溶接部)

【特許請求の範囲】

【請求項1】

車体を構成する3枚の板状部材として、第1〜第3板状部材が備えられ、該第1〜第3板状部材の接合端部が、接着剤と点溶接部とを用いることにより、該第1板状部材の接合端部と該第2板状部材の接合端部との間に該第3板状部材の接合端部を位置させた状態で一体化されている車体接合構造であって、

前記第3板状部材の接合端部が、前記第1板状部材の接合端部又は前記第2板状部材の接合端部の少なくとも一方に対して前記接着剤により接着されていると共に、該第1〜第3板状部材の全ての接合端部が、前記点溶接部により固定され、

前記第1及び第2板状部材の両接合端部間に、前記第3板状部材の接合端部の端面が該第1及び第2板状部材の両接合端部の端面よりも前記点溶接部側に引っ込むことにより、接着剤溜め空間が形成されている、

ことを特徴とする車体接合構造。

【請求項2】

請求項1において、

前記第1〜第3板状部材が長尺部材であることに伴って、該第1〜第3板状部材の接合端部が該第1〜第3板状部材の延び方向に延びており、

前記点溶接部が、前記第1〜第3板状部材の接合端部にその延び方向に間隔をあけて複数設けられている、

ことを特徴とする車体接合構造。

【請求項3】

請求項2において、

前記第3板状部材における接合端部の端面が、前記各点溶接部毎に、部分的に前記第1及び第2板状部材における接合端部の端面よりも該各点溶接部側に引っ込んで、前記接着剤溜め空間が複数形成されている、

ことを特徴とする車体接合構造。

【請求項4】

請求項1において、

前記第2板状部材の肉厚が前記第1及び前記第3板状部材の肉厚よりも薄くされ、

前記第1板状部材の接合端部と前記第3板状部材の接合端部だけが前記接着剤により接着され、

前記第2板状部材の接合端部が、前記第1及び第3板状部材の接合端部に対して前記点溶接部だけにより固定されている、

ことを特徴とする車体接合構造。

【請求項5】

請求項4において、

前記第1板状部材がサイドシルインナパネルであり、

前記第2板状部材がサイドシルアウタパネルであり、

前記第3板状部材がサイドシルレインフォースメントであり、

前記第1〜第3板状部材の接合端部が、車体のサイドドア開口に臨んでいる、

ことを特徴とする車体接合構造。

【請求項6】

第1〜第3板状部材の接合端部を、接着剤と点溶接部とを用いることにより、該第1板状部材の接合端部と該第2板状部材の接合端部との間に該第3板状部材の接合端部を位置させた状態で一体化させる車体接合構造の組立方法において、

前記第2板状部材として、前記第1及び第3板状部材の肉厚よりも薄くされたものを用意すると共に、前記第3板状部材として、その接合端部が切り欠き状凹所を有するものを用意し、

先ず、前記第1板状部材の接合端部と前記第3板状部材の接合端部とを接着剤を用いて接着し、

次に、前記第2板状部材の接合端部を前記第3板状部材の接合端部に重ね合わせて、前記第1及び第2板状部材における両接合端部間に前記切り欠き状凹所が位置するように位置決めし、

次に、前記第1〜第3板状部材の接合端部の全てに対して、前記切り欠き状凹所の近傍において、前記点溶接部を形成すべく、スポット溶接を行う、

ことを特徴とする車体接合構造の組立方法。

【請求項1】

車体を構成する3枚の板状部材として、第1〜第3板状部材が備えられ、該第1〜第3板状部材の接合端部が、接着剤と点溶接部とを用いることにより、該第1板状部材の接合端部と該第2板状部材の接合端部との間に該第3板状部材の接合端部を位置させた状態で一体化されている車体接合構造であって、

前記第3板状部材の接合端部が、前記第1板状部材の接合端部又は前記第2板状部材の接合端部の少なくとも一方に対して前記接着剤により接着されていると共に、該第1〜第3板状部材の全ての接合端部が、前記点溶接部により固定され、

前記第1及び第2板状部材の両接合端部間に、前記第3板状部材の接合端部の端面が該第1及び第2板状部材の両接合端部の端面よりも前記点溶接部側に引っ込むことにより、接着剤溜め空間が形成されている、

ことを特徴とする車体接合構造。

【請求項2】

請求項1において、

前記第1〜第3板状部材が長尺部材であることに伴って、該第1〜第3板状部材の接合端部が該第1〜第3板状部材の延び方向に延びており、

前記点溶接部が、前記第1〜第3板状部材の接合端部にその延び方向に間隔をあけて複数設けられている、

ことを特徴とする車体接合構造。

【請求項3】

請求項2において、

前記第3板状部材における接合端部の端面が、前記各点溶接部毎に、部分的に前記第1及び第2板状部材における接合端部の端面よりも該各点溶接部側に引っ込んで、前記接着剤溜め空間が複数形成されている、

ことを特徴とする車体接合構造。

【請求項4】

請求項1において、

前記第2板状部材の肉厚が前記第1及び前記第3板状部材の肉厚よりも薄くされ、

前記第1板状部材の接合端部と前記第3板状部材の接合端部だけが前記接着剤により接着され、

前記第2板状部材の接合端部が、前記第1及び第3板状部材の接合端部に対して前記点溶接部だけにより固定されている、

ことを特徴とする車体接合構造。

【請求項5】

請求項4において、

前記第1板状部材がサイドシルインナパネルであり、

前記第2板状部材がサイドシルアウタパネルであり、

前記第3板状部材がサイドシルレインフォースメントであり、

前記第1〜第3板状部材の接合端部が、車体のサイドドア開口に臨んでいる、

ことを特徴とする車体接合構造。

【請求項6】

第1〜第3板状部材の接合端部を、接着剤と点溶接部とを用いることにより、該第1板状部材の接合端部と該第2板状部材の接合端部との間に該第3板状部材の接合端部を位置させた状態で一体化させる車体接合構造の組立方法において、

前記第2板状部材として、前記第1及び第3板状部材の肉厚よりも薄くされたものを用意すると共に、前記第3板状部材として、その接合端部が切り欠き状凹所を有するものを用意し、

先ず、前記第1板状部材の接合端部と前記第3板状部材の接合端部とを接着剤を用いて接着し、

次に、前記第2板状部材の接合端部を前記第3板状部材の接合端部に重ね合わせて、前記第1及び第2板状部材における両接合端部間に前記切り欠き状凹所が位置するように位置決めし、

次に、前記第1〜第3板状部材の接合端部の全てに対して、前記切り欠き状凹所の近傍において、前記点溶接部を形成すべく、スポット溶接を行う、

ことを特徴とする車体接合構造の組立方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2011−98619(P2011−98619A)

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願番号】特願2009−253855(P2009−253855)

【出願日】平成21年11月5日(2009.11.5)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

【公開日】平成23年5月19日(2011.5.19)

【国際特許分類】

【出願日】平成21年11月5日(2009.11.5)

【出願人】(000003137)マツダ株式会社 (6,115)

【Fターム(参考)】

[ Back to top ]