車体接合部構造及びこれを用いた車体フロア構造

【課題】接合部における接合強度を向上させることができると共に接合強度を安定させることができる車体接合部構造を得る。

【解決手段】繊維強化樹脂からなるアッパーフレーム30と繊維強化樹脂からなるアッパーパネル32とが重ね合わされて熱溶着により接合された第1接合部50が設けられている。これにより、当該接合部における接合強度を向上させることができると共に接合強度を安定させることができる。

【解決手段】繊維強化樹脂からなるアッパーフレーム30と繊維強化樹脂からなるアッパーパネル32とが重ね合わされて熱溶着により接合された第1接合部50が設けられている。これにより、当該接合部における接合強度を向上させることができると共に接合強度を安定させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は車体接合部構造及びこれを用いた車体フロア構造に関する。

【背景技術】

【0002】

従来、繊維強化樹脂を用いて形成された一の車体構成部材と他の一の車体構成部材とを接着剤を用いて接合することが知られている。例えば、下記特許文献1には、繊維強化樹脂を用いて形成されたフロアパネルとロッカーとが接着剤を用いて接合された構成が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭64−22681号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、繊維強化樹脂を用いて形成された一の車体構成部材と他の一の車体構成部材とを接着剤を用いて接合する場合、当該接着剤自体の強度が繊維強化樹脂が本来有している強度よりも低いことがある。従って、接着剤による接合では、衝突などの外部入力が接合部に加わる場合に所要の接合強度を確保できないことが考えられる。

【0005】

また、衝突などの外部入力が接合部に加わる場合には、接合が接着剤と車体構成部材との界面にて剥がれてしまう所謂界面剥離が生じることが考えられる。界面剥離により接合が剥がれる場合の接合強度は、接着剤と車体構成部材との接着上の相性や接着面の面粗度等のばらつきにより安定しない。

【0006】

本発明は上記事実を考慮し、繊維強化樹脂を用いて形成された一の車体構成部材と他の一の車体構成部材とを接合する場合において、接合部における接合強度を向上させることができると共に接合強度を安定させることができる車体接合部構造及びこれを用いた車体フロア構造を得ることが目的である。

【課題を解決するための手段】

【0007】

請求項1記載の本発明に係る車体接合部構造は、繊維強化樹脂を用いて形成された一の車体構成部材と、前記一の車体構成部材と隣接して配置されかつ繊維強化樹脂を用いて形成された他の一の車体構成部材と、前記一の車体構成部材と前記他の一の車体構成部材とが重ね合わされて熱溶着により接合された接合部と、を有することを特徴とする。

【0008】

請求項1記載の本発明では、一の車体構成部材と他の一の車体構成部材とが重ね合わされて接合された接合部が設けられている。従って、当該接合部の板厚が増すことにより断面2次モーメントを上げることができる。その結果、当該接合部を引き剥がそうとする応力を効果的に低減することができ、車体の接合部における接合強度を向上させることができる。

【0009】

更に、繊維強化樹脂を用いて形成された一の車体構成部材と他の一の車体構成部材とを熱溶着により接合すると、熱により融解した部分において繊維強化樹脂に配合された繊維同士が絡み合い、その部分の強度は母材の強度よりも上がる。そのため、接合部における接合強度を更に向上させることができる。

【0010】

また、仮に衝突などにより接合が引き剥がされるほどの応力が接合部に生じたとしても、上記の繊維が絡み合った部分は破断することなく、その近傍の母材が破断する所謂母材破壊により接合は引き剥がされる。換言すると、接合部が引き剥がされる際の接合部の破断強度は母材の破断強度と一致する。従って、接合部における接合強度を安定させることが可能となる。

【0011】

請求項2記載の本発明に係る車体接合部構造は、請求項1記載の車体接合部構造において、少なくとも前記一の車体構成部材と前記他の一の車体構成部材とを含んで構成され角柱状の閉断面構造とされた車体骨格部材と、前記車体骨格部材の前記閉断面におけるいずれか一辺に沿って設けられた前記接合部と、を有することを特徴とする。

【0012】

2以上の車体構成部材を接合することにより、閉断面を構成する車体骨格部材においては、衝突時等に車体の変形を抑えることが要求される。そのため、車体骨格部材を構成する2以上の車体構成部材同士が接合された接合部の接合強度を向上させること及び接合強度を安定させることがより重要となる。そこで、請求項2記載の本発明では、上記の接合部の構成としたため、車体骨格部材を構成する2以上の車体構成部材同士の接合強度を向上させることができると共に、接合強度を安定させることができる。

【0013】

請求項3記載の本発明に係る車体接合部構造は、請求項2記載の車体接合部構造において、前記接合部が前記閉断面におけるいずれか一辺の中央に設けられていることを特徴とする。

【0014】

車体骨格部材に捻り力が加わると、接合部には接合部を引き剥がそうとするせん断応力が生じる。また、そのせん断応力は車体の骨格断面における各辺の中央にて最大となる。

【0015】

この点に着目し、請求項3記載の本発明では、前記接合部を前記閉断面におけるいずれか一辺の中央に設けることにより、接合部を引き剥がそうとするせん断応力を効果的に低減することができる。換言すると、車体骨格部材の捻り強度を効果的に向上させることができる。

【0016】

請求項4記載の本発明に係る車体接合部構造は、請求項3記載の車体接合部構造において、前記接合部が前記閉断面における車幅方向の中央に設けられたことを特徴とする。

【0017】

請求項4記載の本発明では、前記接合部が前記閉断面における車幅方向中央に設けられているため、接合部における車両上下方向(車幅方向と垂直方向)の板厚が増す。従って、当該接合部が補強部としての効果を奏し、骨格部材の車両上下方向の曲げ剛性を向上させることができる。

【0018】

請求項5記載の本発明に係る車体接合部構造は、請求項3記載の車体接合部構造において、前記接合部が前記閉断面における車両上下方向の中央に設けられたことを特徴とする。

【0019】

請求項5記載の本発明では、前記接合部が前記閉断面における車両上下方向の中央に設けられているため、接合部における車幅方向(車両上下方向と垂直方向)の板厚が増す。従って、当該接合部が補強部としての効果を奏し、骨格部材の車幅方向の曲げ剛性を向上させることができる。

【0020】

請求項6記載の本発明に係る車体接合部構造は、請求項2乃至請求項5いずれか1項記載の車体接合部構造において、前記車体骨格部材は、前記閉断面の上部車外側に配置されたアッパーフレームと、前記閉断面の上部車室内側に配置され前記アッパーフレームと接合されたアッパーパネルと、前記閉断面の下部車室内側に配置され前記アッパーパネルと接合されたロアパネルと、前記閉断面の下部車室外側に配置され前記ロアパネル及び前記アッパーフレームと接合されたロアフレームとで構成されたロッカーとされていることを特徴とする。

【0021】

請求項6記載の本発明では、前記接合部がロッカー断面におけるいずれか一辺に沿って設けられているため、ロッカー断面外周にフランジ等の無駄なスペースが形成されてしまうことがない。従って、ロッカー外周のスペースを有効活用できる。

【0022】

請求項7記載の本発明に係る車体のフロア構造は、車幅方向の両端部に車両前後方向を長手方向として配置された請求項6に記載された一対のロッカーと、前記アッパーパネルと前記ロアパネルとを上下に重ねて配置することにより前記一対のロッカー間に架渡されるように設けられたフロア部と、を有することを特徴とする。

【0023】

請求項7記載の本発明では、車体に衝突などによる荷重が加わったとしても、接合部の接合強度が向上しているため、ロッカーに加わる荷重を車両前後方向へ効率よく流すことができる。その結果、乗員室の変形をより一層抑制できる。

【発明の効果】

【0024】

以上説明したように、請求項1記載の本発明に係る車体接合部構造は、接合部における接合強度を向上させることができると共に接合強度を安定させることができる、という優れた効果を有する。

【0025】

請求項2記載の本発明に係る車体接合部構造は、車体骨格部材を構成する各々の部材同士の接合強度を向上させることができると共に、接合強度を安定させることができる、という優れた効果を有する。

【0026】

請求項3記載の本発明に係る車体接合部構造は、捻り強度を効果的に向上させることができる、という優れた効果を有する。

【0027】

請求項4記載の本発明に係る車体接合部構造は、車両上下方向の曲げ剛性を向上させることができる、という優れた効果を有する。

【0028】

請求項5記載の本発明に係る車体接合部構造は、車幅方向の曲げ剛性を向上させることができる、という優れた効果を有する。

【0029】

請求項6記載の本発明に係る車体接合部構造は、ロッカー外周のスペースを有効活用できる、という優れた効果を有する。

【0030】

請求項7記載の本発明に係る車体のフロア構造は、乗員室の変形をより一層抑制できる、という優れた効果を有する。

【図面の簡単な説明】

【0031】

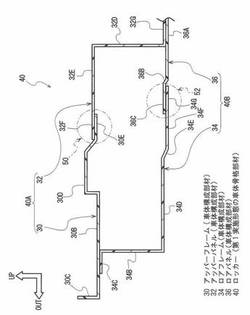

【図1】第1実施形態に係るロッカーの要部を拡大して示す図2のA−A線に沿った拡大断面図である。

【図2】樹脂フロアの全体を示す斜視図である。

【図3】図2に示される樹脂フロアの分解斜視図である。

【図4】熱可塑性繊維強化樹脂の熱溶着前後の様子を示す断面図である。

【図5】(A)は界面剥離が生じた接合部を示す断面図であり、(B)は母材破壊が生じた接合部を示す断面図である。

【図6】第2実施形態に係るロッカーを示す図1に対応する断面図である。

【図7】捻り力がロッカーに加わった際に生じるせん断応力を示す模式図である。

【図8】第3実施形態に係るロッカーを示す図1に対応する断面図である。

【図9】対比例に係りフランジにて接合されたロッカーの断面図である。

【発明を実施するための形態】

【0032】

<第1実施形態>

図1〜図3を用いて、本発明の第1実施形態に係る車体接合部構造が適用されたロッカーについて説明する。なお、車両前後方向前方側を矢印FRで示し、車幅方向外側を矢印OUTで示し、車両上下方向上側を矢印UPで示す。先ず、ロッカーが形成された自動車の樹脂フロアについて説明し、次いで本実施形態の車体接合部構造が適用されたロッカーについて説明する。

【0033】

図2には自動車の左前方から見た樹脂フロア10の斜視図が示されている。この図に示されるように、樹脂フロア10は側壁18の一部が大きく切りかかれたバスタブ状に形成されている。樹脂フロア10のフロア部12は乗員室20における床面を構成しており、樹脂フロア10の前壁部14は乗員室20と原動機室22とを隔成し、更に樹脂フロア10の後壁部16は乗員室20と荷室24とを隔成している。

【0034】

図3に示される如く、樹脂フロア10は、部材的にはアッパーフレーム30、アッパーパネル32、ロアフレーム34及びロアパネル36といった4つの要素によって構成されている。これらの樹脂フロア10を構成する部材には熱可塑性繊維強化樹脂が用いられている。

【0035】

図2及び図3に示されるように、アッパーフレーム30は、乗員室20の床面に開口部30Aを有する枠状に形成されている。アッパーフレーム30の前端部には、乗員室20の前壁を成すパネル状の前壁部14Aが配置されており、前壁部14Aは車両上下方向及び車幅方向に延在している。また、アッパーフレーム30の後端部には、乗員室20の後壁を成すパネル状の後壁部16Aが配置されており、後壁部16Aは車両の前方から後方にかけて車両下方から上方に傾斜している。更に、アッパーフレーム30の車幅方向両端部に配置された一対の側壁18Aは前後方向に大きく切りかかれた形状となっている。

【0036】

アッパーパネル32は、車両前後方向に沿って延在されると共に車幅方向中央に配設されかつ車両下方にハット型断面の開口部を有するトンネル部32Aと、車両前後方向に沿って延在し車幅方向両側に配設されロッカーの一部を形成するロッカーパネル部32Bと、トンネル部32Aとロッカーパネル部32Bとを繋ぎ車幅方向に延在するフロアクロスメンバ部32Cとで構成されている。また、アッパーパネル32は平面視で、上記アッパーフレーム30の開口部30Aに架け渡された格子形状となっており、フロア10の車両前後方向および車幅方向の剛性を確保するための役割を担っている。

【0037】

ロアフレーム34は、乗員室20の床面に開口部34Aを有する矩形枠状に形成されている。ロアフレーム34の前端部には、原動機室22の後壁を成すパネル状の前壁部14Bが配置されており、前壁部14Bは車両上下方向及び車幅方向に延在している。また、ロアフレーム34の後端部には、荷室24の前壁を成す後壁部16Bが配置されており、後壁部16Bは車両上下方向及び車幅方向に延在している。更に、ロアフレーム34の車幅方向両端部に配置された一対の側壁18Bは前後方向に大きく切りかかれた形状となっている。

【0038】

ロアパネル36は、上記ロアフレーム34の開口部34Aを塞ぐ矩形平板状に形成されている。

【0039】

上述したアッパーフレーム30の開口部30Aにアッパーパネル32が架け渡されて接合されることによりフロアアッパー10Bが構成されている。また、ロアフレーム34の開口部34Aを塞ぐようにロアパネル36が重ねられて接合されることによりフロアロア10Aが構成されている。

【0040】

そして更に、フロアロア10Aとフロアアッパー10Bとを車両上下方向に重ねて接合することにより樹脂フロア10が構成される。これに伴い、アッパーパネル30とロアパネル36とが上下に重ねて配置されることによりフロア部12が構成される。また、当該フロア部12には、アッパーパネル32のトンネル部32A及びフロアクロスメンバ部32Cとロアパネル36との間に閉断面を形成することにより車体骨格部材として機能するトンネル70及びフロアクロスメンバ72が形成されている。更に、アッパーフレーム30、アッパーパネル32、ロアフレーム34及びロアパネル36とで矩形状の閉断面を形成することにより、樹脂フロア10の車幅方向両端には、車両前後方向に沿って延在し各々車体骨格部材として機能するロッカー40が形成されている。

【0041】

次に、本発明の要部である車体接合部構造が適用されたロッカー40について説明する。

【0042】

図2に示す如く、樹脂フロア10の車幅方向の両端部には、各々車両前後方向を長手としたロッカー40が形成されている。

【0043】

図1には図2のA−A線に沿ったロッカー40の断面図が示されている。この図に示されるように、ロッカー40は、前述したアッパーフレーム30、アッパーパネル32、ロアフレーム34及びロアパネル36という4つパネルを用いて構成されている。

【0044】

アッパーフレーム30においてロッカー40を構成する部分は、車両幅方向に延在する基部30Bと、その車両幅方向外側の端部から車両上方に屈曲して延在する外壁部30Cと、当該基部30Bの車幅方向内側の端部から凸部30Dを介して車両幅方向内側に延在する接合壁部30Eと、を備えている。

【0045】

アッパーパネル32においてロッカー40を構成する部分は、車両上下方向に延在する内壁部32Dと、その上端部から屈曲して車両幅方向外側に延在する横壁部32Eとを備えている。横壁部32Eの車両幅方向外側の端部はアッパーフレーム30の接合壁部30Eに接合される接合壁部32Fとされている。また、内側壁32Dは、その下端部にて屈曲されて車両幅方向内側に延在されフロア上壁部32Gとされている。

【0046】

ロアフレーム34においてロッカー40を構成する部分は、車両上下方向に延在する外壁部34Bと、その上端部から車両幅方向外側に屈曲されてアッパーフレーム30の基部30Bの下面に接合される接合壁部34Cと、を備えている。また、前記ロッカー40を構成する部分は外壁部34Bの下端部から屈曲されて車両幅方向内側に延在する第1底壁部34D及び段差部34Eを介して第2底壁部34Fを備えている。また、第2底壁部34Fの車両幅方向内側の端部は接合壁部34Gとされている。

【0047】

ロアパネル36においてロッカー40を構成する部分は、車両幅方向に延在しフロアパネル32のフロア上壁部32Gと接合されるフロア下壁部36Aと、その車両幅方向外側の端部から段差部36Bを介して車両幅方向外側に延在しロアフレーム30の接合壁部30Gと接合される接合壁部36Cと、を備えている。

【0048】

上記アッパーフレーム30の接合壁部30Eの上方にアッパーパネル32の接合壁部32Fが重ね合わされて熱溶着により接合されることによりロッカーの上部40Aを構成している(以下、当該接合部を「第1接合部50」という)。また、上記ロアフレーム34の接合壁部34Gの上方にロアパネル36の接合壁部36Cが重ね合わされて熱溶着により接合されることによりロッカーの下部40Bを構成している(以下、当該接合部を「第2接合部52」という)。

【0049】

次いで、アッパーフレーム30の基部30Bの車両下方の面にロアフレーム34の接合壁部34Cが重ね合わされて熱溶着により接合され、ロアパネル36のフロア下壁部36Aにアッパーパネル32のフロア上壁部32Gが重ね合わされて熱溶着により接合される。その結果、ロッカー上部40Aとロッカー下部40Bとが接合され、ロッカー40は略矩形状の閉断面を形成することにより車体骨格部材を構成している。ここで、熱溶着とは熱可塑性樹脂同士を接合する技術であり、超音波溶着や高周波溶着等も広く熱溶着に含まれるものとする。

【0050】

また、上記形状のアッパーフレーム30とアッパーパネル32とを接合することにより、第1接合部50は、上記矩形状の閉断面における車両上側の辺に沿わせて設けられることになる。また、上記形状のロアフレーム34とロアパネル36とを接合することにより、第2接合部52は上記矩形状の閉断面における車両下側の辺に沿わせて設けられることになる。

【0051】

(本実施形態の作用並びに効果)

次に、本実施形態の作用並びに効果について説明する。

【0052】

一般的にロッカーには、車両の走行に伴う路面入力が加わり、また場合によっては衝突等による外部からの入力が加わる。この場合、上記第1接合部50及び第2接合部52には、接合部を剥離する方向の垂直応力あるいはせん断応力が生じる。

【0053】

上述の通り、第1接合部50ではアッパーフレーム30とアッパーパネル32とが上下に重ね合わされて接合されており、第2接合部52ではロアフレーム34とロアパネル36とが同じく上下に重ね合わされて接合されている。そのため、当該接合部の車両上下方向に沿った厚さが増すことにより断面2次モーメントを上げることができる。その結果、当該接合部を引き剥がそうとする応力を効果的に低減することができ、車体の接合部における接合強度を向上させることができる。

【0054】

また、第1接合部50及び第2接合部52は熱溶着により接合されている。ここで、図4に示されるように、熱溶着の過程において、繊維強化樹脂に配合されている繊維同士が絡み合う。繊維同士が絡み合った部分Wの強度は母材60の強度より上がるため、接合部における接合強度を更に向上させることができる。

【0055】

ここで、接着剤を用いて接合する場合、図5(A)に示す如く接着剤Gと被接着物62との界面で接合が剥がれる所謂界面剥離が生じる場合がある。界面剥離が生じる場合の接合強度は、接着剤Gと被接着物62との接着上の相性や被接着物62の表面状態のばらつきの影響を受け、接合強度が不安定になる。なお、接着剤を用いて接合する場合、当該接合部の接合強度を設計するにあたり安全率を大きくするなどの対応が必要となり、その結果、コストの増加や重量の増加を招くことが考えられる。

【0056】

これに対し、熱溶着により接合する場合において、当該接合が剥がれるほどの応力が生じたとすると、図5(B)に示す如く、上記の繊維が絡み合った部分Wは破断することなく、その近傍の母材60が破断する所謂母材破壊により接合は引き剥がされる。この場合、接合部が引き剥がされる際の接合部の破断強度は母材の破断強度と一致するため、バラツキが生じ難くなり、接合部における接合強度を安定させることができる。その結果、本実施形態では、当該接合部の接合強度を設計するにあたり、接着剤で接合した場合のようなバラツキに対する安全率を考慮する必要がない。そのため、接着剤による接合と比べてコストの増加や重量の増加を抑えることができる。

【0057】

更に、本実施形態のロッカー40では、第1接合部50及び第2接合部52は各々矩形状の閉断面における車両上側と下側の辺に沿わせて設けられているため、図9に示す対比例のように接合部としてのフランジ80がロッカー82断面外周に突出することがなく、無駄なスペースが形成されてしまうことがない。従って、ロッカー40の外周のスペースを有効活用できる。

【0058】

また、前面衝突などによる荷重が車体に加わったとしても、第1接合部50及び第2接合部52の接合強度が向上しているため、ロッカーに加わる荷重を車両後方へ効率よく流すことができる。その結果、乗員室の変形をより一層抑制できる。

【0059】

<第2実施形態>

次に、図6を用いて、本発明の第2実施形態に係る車体接合部構造が適用されたロッカー42について説明する。なお、第1実施形態と同一の部材については同一の符号を付してその説明を省略する。

【0060】

この第2実施形態では、上記第1実施形態におけるロッカー40の第1接合部50及び第2接合部52を上下面に設けるというだけでなく、各々の辺の車幅方向の中央に設けた点に特徴がある。具体的には、図6に示されるように、第1接合部50が矩形状の閉断面における車両上側の辺の車幅方向中央に設けられ、第2接合部52が矩形状の閉断面における車両上側の辺の車幅方向中央に設けられている。

【0061】

なお、第1接合部50が車両上側の辺の車幅方向中央に設けられているとは、アッパーフレーム30の接合壁部30Eとアッパーパネル32の接合壁部32Fとが重ね合わされて接合された部分が、ロッカー42の矩形状の閉断面の角部X1とX2とを繋いだ線の中点を通る垂線(L1)を通るように設けられていることをいう。また同様に、第2接合部52が車両上側の辺の車幅方向中央に設けられているとは、ロアフレーム34の接合壁部34Gとロアパネル36の接合壁部36Cとが重ね合わされて接合された部分が、ロッカー42の矩形状の閉断面の角部X3とX4とを繋いだ線の中点を通る垂線(L2)上を通るように設けられていることをいう。

【0062】

(本実施形態の作用並びに効果)

次に、本実施形態の作用並びに効果について説明する。

【0063】

第2実施形態に係るロッカー42に捻り力が加わると、上記第1接合部50及び第2接合部52には、接合部を引き剥がそうとするせん断応力が生じる。

【0064】

図7には、車体骨格部材に捻り力を加えた際にその断面に生じるせん断応力が模式的に示されている。この図に示されるように、各々の辺に生じるせん断応力は、その辺の中央にて最大(τA,τB)となることがわかる。

【0065】

この点に着目し、第2実施形態に係るロッカー42では、第1接合部50及び第2接合部52が各々の辺の中央に設けられているため、せん断応力高くなる各々の辺の中央に生じるせん断応力を効果的に低減することが可能となる。従って、ロッカー42の捻り強度を効果的に向上させることができる。

【0066】

更に、第1接合部50及び第2接合部52がロッカー42の断面における上辺と下辺に設けられている。当該接合部は補強部としての効果を奏することとなり、ロッカー42の車両上下方向の曲げ剛性を向上させることができる。その結果、車両の操縦安定性能や乗り心地性能を向上させることができる。

【0067】

<第3実施形態>

次に、図8を用いて、本発明の第3実施形態に係る車体接合部構造が適用されたロッカー44について説明する。なお、第1実施形態等と同一の部材については同一の符号を付してその説明を省略する。

【0068】

図8にはロッカー44の断面図が示されている。この図に示されるように、ロッカー44は、第1実施形態等と同様にアッパーフレーム30、アッパーパネル32、ロアフレーム34及びロアパネル36という4つのパネルを用いて構成されている。

【0069】

アッパーフレーム30においてロッカー44を構成する部分は、第1実施形態で説明した基部30B、外壁部30C,凸部30D及び接合壁部30Eに加えて、外壁部30Fを備えている。外壁部30Fは、基部30Bの下面から車両下方向に延在している。また、外壁部30Fの下端部は接合壁部30Gとされている。

【0070】

アッパーパネル32においてロッカー44を構成する部分は、第1実施形態で説明した内壁部32D,横壁部32E及び接合壁部32Fを備えているが、フロア上壁部32Gを備えていない。また、内壁部32Dは第1実施形態と比べて短くなっており、その下端部は接合壁部32Hとされている。

【0071】

ロアフレーム34においてロッカー44を構成する部分は、第1実施形態で説明した外壁部34B、第1底壁部34D、段差部34E、第2底壁部34F及び接合壁部34Gを備えているが、接合壁部34Cを備えていない構造になっている。また、外壁部34Bは第1実施形態と比べて短くなっており、その上端部はアッパーフレーム30の接合壁部30Gと接合される接合壁部34Hとされている。

【0072】

ロアパネル36においてロッカー44を構成する部分は、第1実施形態で説明したフロア下壁部36A、段差部36B及び接合壁部36Cに加えて、内壁部36Dを備えている。内壁部36Dはフロア下壁部36Aの上面から上方向に延在している。また、内壁部36Dの上端部はアッパーパネル32の接合壁部32Hと接合される接合壁部36Eとされている。

【0073】

また、第1実施形態と同様にアッパーフレーム30の接合壁部30Eとアッパーパネル32の接合壁部32Fとが接合されることにより、ロッカーの上部44Aが構成されている。また、上記ロアフレーム34の接合壁部34Gとロアパネル36の接合壁部36Cとが接合されることにより、ロッカーの下部44Bが構成されている。

【0074】

更に、ロアパネル36の接合壁部36Eの車両幅方向内側にアッパーパネル32の接合壁部32Hが重ね合わされて熱溶着により接合され(以下、当該接合部を「第3接合部54」という)、ロアフレーム34の接合壁部34Hの車両幅方向外側にアッパーフレーム30の接合壁部30Gが重ね合わされて熱溶着により接合されている(以下、当該接合部を「第4接合部56」という)。その結果、ロッカー上部44Aとロッカー下部44Bとが接合され、ロッカー40は矩形状の閉断面を形成することにより車体骨格部材を構成している。

【0075】

上記形状のアッパーフレーム30とアッパーパネル32とが接合されることにより、第1接合部50及び第2接合部52は、各々の辺に沿わせて設けられている。

【0076】

更に、本実施形態では、上記形状のアッパーフレーム30とロアフレーム34とが接合されることにより、第3接合部54は上記矩形状の閉断面における車幅方向内側の辺に沿わせて設けられている。同様に、第4接合部56は上記矩形状の閉断面における車両幅方向外側の辺に沿わせて設けられている。

【0077】

また、第3接合部54が矩形状の閉断面における車幅方向内側の辺の車両上下方向中央に設けられ、第4接合部56が矩形状の閉断面における車幅方向外側の辺の車両上下方向中央に設けられている。

【0078】

(本実施形態の作用並びに効果)

次に、本実施形態の作用並びに効果について説明する。

【0079】

車両の走行に伴う路面入力や衝突等による外部からの入力がロッカー44に加わると、上記第1乃至第4接合部50、52、54、56には、接合部を剥離する方向の垂直応力あるいはせん断応力が生じる。

【0080】

ここで、本実施形態では、上述した第1実施形態の構成を含むため、第1接合部50及び第2接合部52の接合強度を向上させることができる等の効果を得ることができる。更に、本実施形態では、第3接合部54及び第4接合部56を備えているため、第1実施形態で得られた効果に加えて、以下の効果を得られる。

【0081】

第3接合部54ではアッパーパネル32とロアパネル36とが左右に重ね合わされて熱溶着により接合されている。また、第4接合部56ではアッパーフレーム30とロアフレーム34同じく左右に重ね合わされて熱溶着により接合されている。そのため、第3接合部54及び第4接合部56の接合強度を向上させることができると共に、接合強度を安定させることができる。

【0082】

更に、第3接合部54及び第4接合部56がロッカー44の断面における車両幅方向内側の辺の中央と外側の辺の中央に設けられているため、本実施形態ではロッカーの車幅方向の曲げ剛性をより一層向上させることができる。

【0083】

なお、第1乃至第3実施形態においてロッカーに本発明を適用した例を示したが、本発明はこれに限定されず、繊維強化樹脂を用いて形成された一の車体構成部材と他の一の構成部材とが重ね合わされて熱溶着により接合される他の接合部にも適用できる。例えば、第1実施形態のトンネル70やクロスメンバ72に適用しても良い。この場合、トンネル70を車両幅方向に、クロスメンバ72を車両前後方向に分割構造とすればよい。また例えば、車幅方向の両端部に車両前後方向を長手として配設された一対のロッカーと、該一対のロッカーを車幅方向に繋ぐフロアパネルとを含んで構成された車体フロアにおいては、該ロッカーと該フロアパネルとの接合部に本発明を適用しても良い。

【符号の説明】

【0084】

10 樹脂フロア(車体フロア)

12 フロア部

30 アッパーフレーム(車体構成部材)

32 アッパーパネル(車体構成部材)

34 ロアフレーム(車体構成部材)

36 ロアパネル(車体構成部材)

40 ロッカー(第1実施形態の車体骨格部材)

42 ロッカー(第2実施形態の車体骨格部材)

44 ロッカー(第3実施形態の車体骨格部材)

50 第1接合部(接合部)

52 第2接合部(接合部)

54 第3接合部(接合部)

56 第4接合部(接合部)

70 トンネル(車体骨格部材)

72 クロスメンバ(車体骨格部材)

W 熱溶着により繊維が絡み合った部分

【技術分野】

【0001】

本発明は車体接合部構造及びこれを用いた車体フロア構造に関する。

【背景技術】

【0002】

従来、繊維強化樹脂を用いて形成された一の車体構成部材と他の一の車体構成部材とを接着剤を用いて接合することが知られている。例えば、下記特許文献1には、繊維強化樹脂を用いて形成されたフロアパネルとロッカーとが接着剤を用いて接合された構成が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭64−22681号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、繊維強化樹脂を用いて形成された一の車体構成部材と他の一の車体構成部材とを接着剤を用いて接合する場合、当該接着剤自体の強度が繊維強化樹脂が本来有している強度よりも低いことがある。従って、接着剤による接合では、衝突などの外部入力が接合部に加わる場合に所要の接合強度を確保できないことが考えられる。

【0005】

また、衝突などの外部入力が接合部に加わる場合には、接合が接着剤と車体構成部材との界面にて剥がれてしまう所謂界面剥離が生じることが考えられる。界面剥離により接合が剥がれる場合の接合強度は、接着剤と車体構成部材との接着上の相性や接着面の面粗度等のばらつきにより安定しない。

【0006】

本発明は上記事実を考慮し、繊維強化樹脂を用いて形成された一の車体構成部材と他の一の車体構成部材とを接合する場合において、接合部における接合強度を向上させることができると共に接合強度を安定させることができる車体接合部構造及びこれを用いた車体フロア構造を得ることが目的である。

【課題を解決するための手段】

【0007】

請求項1記載の本発明に係る車体接合部構造は、繊維強化樹脂を用いて形成された一の車体構成部材と、前記一の車体構成部材と隣接して配置されかつ繊維強化樹脂を用いて形成された他の一の車体構成部材と、前記一の車体構成部材と前記他の一の車体構成部材とが重ね合わされて熱溶着により接合された接合部と、を有することを特徴とする。

【0008】

請求項1記載の本発明では、一の車体構成部材と他の一の車体構成部材とが重ね合わされて接合された接合部が設けられている。従って、当該接合部の板厚が増すことにより断面2次モーメントを上げることができる。その結果、当該接合部を引き剥がそうとする応力を効果的に低減することができ、車体の接合部における接合強度を向上させることができる。

【0009】

更に、繊維強化樹脂を用いて形成された一の車体構成部材と他の一の車体構成部材とを熱溶着により接合すると、熱により融解した部分において繊維強化樹脂に配合された繊維同士が絡み合い、その部分の強度は母材の強度よりも上がる。そのため、接合部における接合強度を更に向上させることができる。

【0010】

また、仮に衝突などにより接合が引き剥がされるほどの応力が接合部に生じたとしても、上記の繊維が絡み合った部分は破断することなく、その近傍の母材が破断する所謂母材破壊により接合は引き剥がされる。換言すると、接合部が引き剥がされる際の接合部の破断強度は母材の破断強度と一致する。従って、接合部における接合強度を安定させることが可能となる。

【0011】

請求項2記載の本発明に係る車体接合部構造は、請求項1記載の車体接合部構造において、少なくとも前記一の車体構成部材と前記他の一の車体構成部材とを含んで構成され角柱状の閉断面構造とされた車体骨格部材と、前記車体骨格部材の前記閉断面におけるいずれか一辺に沿って設けられた前記接合部と、を有することを特徴とする。

【0012】

2以上の車体構成部材を接合することにより、閉断面を構成する車体骨格部材においては、衝突時等に車体の変形を抑えることが要求される。そのため、車体骨格部材を構成する2以上の車体構成部材同士が接合された接合部の接合強度を向上させること及び接合強度を安定させることがより重要となる。そこで、請求項2記載の本発明では、上記の接合部の構成としたため、車体骨格部材を構成する2以上の車体構成部材同士の接合強度を向上させることができると共に、接合強度を安定させることができる。

【0013】

請求項3記載の本発明に係る車体接合部構造は、請求項2記載の車体接合部構造において、前記接合部が前記閉断面におけるいずれか一辺の中央に設けられていることを特徴とする。

【0014】

車体骨格部材に捻り力が加わると、接合部には接合部を引き剥がそうとするせん断応力が生じる。また、そのせん断応力は車体の骨格断面における各辺の中央にて最大となる。

【0015】

この点に着目し、請求項3記載の本発明では、前記接合部を前記閉断面におけるいずれか一辺の中央に設けることにより、接合部を引き剥がそうとするせん断応力を効果的に低減することができる。換言すると、車体骨格部材の捻り強度を効果的に向上させることができる。

【0016】

請求項4記載の本発明に係る車体接合部構造は、請求項3記載の車体接合部構造において、前記接合部が前記閉断面における車幅方向の中央に設けられたことを特徴とする。

【0017】

請求項4記載の本発明では、前記接合部が前記閉断面における車幅方向中央に設けられているため、接合部における車両上下方向(車幅方向と垂直方向)の板厚が増す。従って、当該接合部が補強部としての効果を奏し、骨格部材の車両上下方向の曲げ剛性を向上させることができる。

【0018】

請求項5記載の本発明に係る車体接合部構造は、請求項3記載の車体接合部構造において、前記接合部が前記閉断面における車両上下方向の中央に設けられたことを特徴とする。

【0019】

請求項5記載の本発明では、前記接合部が前記閉断面における車両上下方向の中央に設けられているため、接合部における車幅方向(車両上下方向と垂直方向)の板厚が増す。従って、当該接合部が補強部としての効果を奏し、骨格部材の車幅方向の曲げ剛性を向上させることができる。

【0020】

請求項6記載の本発明に係る車体接合部構造は、請求項2乃至請求項5いずれか1項記載の車体接合部構造において、前記車体骨格部材は、前記閉断面の上部車外側に配置されたアッパーフレームと、前記閉断面の上部車室内側に配置され前記アッパーフレームと接合されたアッパーパネルと、前記閉断面の下部車室内側に配置され前記アッパーパネルと接合されたロアパネルと、前記閉断面の下部車室外側に配置され前記ロアパネル及び前記アッパーフレームと接合されたロアフレームとで構成されたロッカーとされていることを特徴とする。

【0021】

請求項6記載の本発明では、前記接合部がロッカー断面におけるいずれか一辺に沿って設けられているため、ロッカー断面外周にフランジ等の無駄なスペースが形成されてしまうことがない。従って、ロッカー外周のスペースを有効活用できる。

【0022】

請求項7記載の本発明に係る車体のフロア構造は、車幅方向の両端部に車両前後方向を長手方向として配置された請求項6に記載された一対のロッカーと、前記アッパーパネルと前記ロアパネルとを上下に重ねて配置することにより前記一対のロッカー間に架渡されるように設けられたフロア部と、を有することを特徴とする。

【0023】

請求項7記載の本発明では、車体に衝突などによる荷重が加わったとしても、接合部の接合強度が向上しているため、ロッカーに加わる荷重を車両前後方向へ効率よく流すことができる。その結果、乗員室の変形をより一層抑制できる。

【発明の効果】

【0024】

以上説明したように、請求項1記載の本発明に係る車体接合部構造は、接合部における接合強度を向上させることができると共に接合強度を安定させることができる、という優れた効果を有する。

【0025】

請求項2記載の本発明に係る車体接合部構造は、車体骨格部材を構成する各々の部材同士の接合強度を向上させることができると共に、接合強度を安定させることができる、という優れた効果を有する。

【0026】

請求項3記載の本発明に係る車体接合部構造は、捻り強度を効果的に向上させることができる、という優れた効果を有する。

【0027】

請求項4記載の本発明に係る車体接合部構造は、車両上下方向の曲げ剛性を向上させることができる、という優れた効果を有する。

【0028】

請求項5記載の本発明に係る車体接合部構造は、車幅方向の曲げ剛性を向上させることができる、という優れた効果を有する。

【0029】

請求項6記載の本発明に係る車体接合部構造は、ロッカー外周のスペースを有効活用できる、という優れた効果を有する。

【0030】

請求項7記載の本発明に係る車体のフロア構造は、乗員室の変形をより一層抑制できる、という優れた効果を有する。

【図面の簡単な説明】

【0031】

【図1】第1実施形態に係るロッカーの要部を拡大して示す図2のA−A線に沿った拡大断面図である。

【図2】樹脂フロアの全体を示す斜視図である。

【図3】図2に示される樹脂フロアの分解斜視図である。

【図4】熱可塑性繊維強化樹脂の熱溶着前後の様子を示す断面図である。

【図5】(A)は界面剥離が生じた接合部を示す断面図であり、(B)は母材破壊が生じた接合部を示す断面図である。

【図6】第2実施形態に係るロッカーを示す図1に対応する断面図である。

【図7】捻り力がロッカーに加わった際に生じるせん断応力を示す模式図である。

【図8】第3実施形態に係るロッカーを示す図1に対応する断面図である。

【図9】対比例に係りフランジにて接合されたロッカーの断面図である。

【発明を実施するための形態】

【0032】

<第1実施形態>

図1〜図3を用いて、本発明の第1実施形態に係る車体接合部構造が適用されたロッカーについて説明する。なお、車両前後方向前方側を矢印FRで示し、車幅方向外側を矢印OUTで示し、車両上下方向上側を矢印UPで示す。先ず、ロッカーが形成された自動車の樹脂フロアについて説明し、次いで本実施形態の車体接合部構造が適用されたロッカーについて説明する。

【0033】

図2には自動車の左前方から見た樹脂フロア10の斜視図が示されている。この図に示されるように、樹脂フロア10は側壁18の一部が大きく切りかかれたバスタブ状に形成されている。樹脂フロア10のフロア部12は乗員室20における床面を構成しており、樹脂フロア10の前壁部14は乗員室20と原動機室22とを隔成し、更に樹脂フロア10の後壁部16は乗員室20と荷室24とを隔成している。

【0034】

図3に示される如く、樹脂フロア10は、部材的にはアッパーフレーム30、アッパーパネル32、ロアフレーム34及びロアパネル36といった4つの要素によって構成されている。これらの樹脂フロア10を構成する部材には熱可塑性繊維強化樹脂が用いられている。

【0035】

図2及び図3に示されるように、アッパーフレーム30は、乗員室20の床面に開口部30Aを有する枠状に形成されている。アッパーフレーム30の前端部には、乗員室20の前壁を成すパネル状の前壁部14Aが配置されており、前壁部14Aは車両上下方向及び車幅方向に延在している。また、アッパーフレーム30の後端部には、乗員室20の後壁を成すパネル状の後壁部16Aが配置されており、後壁部16Aは車両の前方から後方にかけて車両下方から上方に傾斜している。更に、アッパーフレーム30の車幅方向両端部に配置された一対の側壁18Aは前後方向に大きく切りかかれた形状となっている。

【0036】

アッパーパネル32は、車両前後方向に沿って延在されると共に車幅方向中央に配設されかつ車両下方にハット型断面の開口部を有するトンネル部32Aと、車両前後方向に沿って延在し車幅方向両側に配設されロッカーの一部を形成するロッカーパネル部32Bと、トンネル部32Aとロッカーパネル部32Bとを繋ぎ車幅方向に延在するフロアクロスメンバ部32Cとで構成されている。また、アッパーパネル32は平面視で、上記アッパーフレーム30の開口部30Aに架け渡された格子形状となっており、フロア10の車両前後方向および車幅方向の剛性を確保するための役割を担っている。

【0037】

ロアフレーム34は、乗員室20の床面に開口部34Aを有する矩形枠状に形成されている。ロアフレーム34の前端部には、原動機室22の後壁を成すパネル状の前壁部14Bが配置されており、前壁部14Bは車両上下方向及び車幅方向に延在している。また、ロアフレーム34の後端部には、荷室24の前壁を成す後壁部16Bが配置されており、後壁部16Bは車両上下方向及び車幅方向に延在している。更に、ロアフレーム34の車幅方向両端部に配置された一対の側壁18Bは前後方向に大きく切りかかれた形状となっている。

【0038】

ロアパネル36は、上記ロアフレーム34の開口部34Aを塞ぐ矩形平板状に形成されている。

【0039】

上述したアッパーフレーム30の開口部30Aにアッパーパネル32が架け渡されて接合されることによりフロアアッパー10Bが構成されている。また、ロアフレーム34の開口部34Aを塞ぐようにロアパネル36が重ねられて接合されることによりフロアロア10Aが構成されている。

【0040】

そして更に、フロアロア10Aとフロアアッパー10Bとを車両上下方向に重ねて接合することにより樹脂フロア10が構成される。これに伴い、アッパーパネル30とロアパネル36とが上下に重ねて配置されることによりフロア部12が構成される。また、当該フロア部12には、アッパーパネル32のトンネル部32A及びフロアクロスメンバ部32Cとロアパネル36との間に閉断面を形成することにより車体骨格部材として機能するトンネル70及びフロアクロスメンバ72が形成されている。更に、アッパーフレーム30、アッパーパネル32、ロアフレーム34及びロアパネル36とで矩形状の閉断面を形成することにより、樹脂フロア10の車幅方向両端には、車両前後方向に沿って延在し各々車体骨格部材として機能するロッカー40が形成されている。

【0041】

次に、本発明の要部である車体接合部構造が適用されたロッカー40について説明する。

【0042】

図2に示す如く、樹脂フロア10の車幅方向の両端部には、各々車両前後方向を長手としたロッカー40が形成されている。

【0043】

図1には図2のA−A線に沿ったロッカー40の断面図が示されている。この図に示されるように、ロッカー40は、前述したアッパーフレーム30、アッパーパネル32、ロアフレーム34及びロアパネル36という4つパネルを用いて構成されている。

【0044】

アッパーフレーム30においてロッカー40を構成する部分は、車両幅方向に延在する基部30Bと、その車両幅方向外側の端部から車両上方に屈曲して延在する外壁部30Cと、当該基部30Bの車幅方向内側の端部から凸部30Dを介して車両幅方向内側に延在する接合壁部30Eと、を備えている。

【0045】

アッパーパネル32においてロッカー40を構成する部分は、車両上下方向に延在する内壁部32Dと、その上端部から屈曲して車両幅方向外側に延在する横壁部32Eとを備えている。横壁部32Eの車両幅方向外側の端部はアッパーフレーム30の接合壁部30Eに接合される接合壁部32Fとされている。また、内側壁32Dは、その下端部にて屈曲されて車両幅方向内側に延在されフロア上壁部32Gとされている。

【0046】

ロアフレーム34においてロッカー40を構成する部分は、車両上下方向に延在する外壁部34Bと、その上端部から車両幅方向外側に屈曲されてアッパーフレーム30の基部30Bの下面に接合される接合壁部34Cと、を備えている。また、前記ロッカー40を構成する部分は外壁部34Bの下端部から屈曲されて車両幅方向内側に延在する第1底壁部34D及び段差部34Eを介して第2底壁部34Fを備えている。また、第2底壁部34Fの車両幅方向内側の端部は接合壁部34Gとされている。

【0047】

ロアパネル36においてロッカー40を構成する部分は、車両幅方向に延在しフロアパネル32のフロア上壁部32Gと接合されるフロア下壁部36Aと、その車両幅方向外側の端部から段差部36Bを介して車両幅方向外側に延在しロアフレーム30の接合壁部30Gと接合される接合壁部36Cと、を備えている。

【0048】

上記アッパーフレーム30の接合壁部30Eの上方にアッパーパネル32の接合壁部32Fが重ね合わされて熱溶着により接合されることによりロッカーの上部40Aを構成している(以下、当該接合部を「第1接合部50」という)。また、上記ロアフレーム34の接合壁部34Gの上方にロアパネル36の接合壁部36Cが重ね合わされて熱溶着により接合されることによりロッカーの下部40Bを構成している(以下、当該接合部を「第2接合部52」という)。

【0049】

次いで、アッパーフレーム30の基部30Bの車両下方の面にロアフレーム34の接合壁部34Cが重ね合わされて熱溶着により接合され、ロアパネル36のフロア下壁部36Aにアッパーパネル32のフロア上壁部32Gが重ね合わされて熱溶着により接合される。その結果、ロッカー上部40Aとロッカー下部40Bとが接合され、ロッカー40は略矩形状の閉断面を形成することにより車体骨格部材を構成している。ここで、熱溶着とは熱可塑性樹脂同士を接合する技術であり、超音波溶着や高周波溶着等も広く熱溶着に含まれるものとする。

【0050】

また、上記形状のアッパーフレーム30とアッパーパネル32とを接合することにより、第1接合部50は、上記矩形状の閉断面における車両上側の辺に沿わせて設けられることになる。また、上記形状のロアフレーム34とロアパネル36とを接合することにより、第2接合部52は上記矩形状の閉断面における車両下側の辺に沿わせて設けられることになる。

【0051】

(本実施形態の作用並びに効果)

次に、本実施形態の作用並びに効果について説明する。

【0052】

一般的にロッカーには、車両の走行に伴う路面入力が加わり、また場合によっては衝突等による外部からの入力が加わる。この場合、上記第1接合部50及び第2接合部52には、接合部を剥離する方向の垂直応力あるいはせん断応力が生じる。

【0053】

上述の通り、第1接合部50ではアッパーフレーム30とアッパーパネル32とが上下に重ね合わされて接合されており、第2接合部52ではロアフレーム34とロアパネル36とが同じく上下に重ね合わされて接合されている。そのため、当該接合部の車両上下方向に沿った厚さが増すことにより断面2次モーメントを上げることができる。その結果、当該接合部を引き剥がそうとする応力を効果的に低減することができ、車体の接合部における接合強度を向上させることができる。

【0054】

また、第1接合部50及び第2接合部52は熱溶着により接合されている。ここで、図4に示されるように、熱溶着の過程において、繊維強化樹脂に配合されている繊維同士が絡み合う。繊維同士が絡み合った部分Wの強度は母材60の強度より上がるため、接合部における接合強度を更に向上させることができる。

【0055】

ここで、接着剤を用いて接合する場合、図5(A)に示す如く接着剤Gと被接着物62との界面で接合が剥がれる所謂界面剥離が生じる場合がある。界面剥離が生じる場合の接合強度は、接着剤Gと被接着物62との接着上の相性や被接着物62の表面状態のばらつきの影響を受け、接合強度が不安定になる。なお、接着剤を用いて接合する場合、当該接合部の接合強度を設計するにあたり安全率を大きくするなどの対応が必要となり、その結果、コストの増加や重量の増加を招くことが考えられる。

【0056】

これに対し、熱溶着により接合する場合において、当該接合が剥がれるほどの応力が生じたとすると、図5(B)に示す如く、上記の繊維が絡み合った部分Wは破断することなく、その近傍の母材60が破断する所謂母材破壊により接合は引き剥がされる。この場合、接合部が引き剥がされる際の接合部の破断強度は母材の破断強度と一致するため、バラツキが生じ難くなり、接合部における接合強度を安定させることができる。その結果、本実施形態では、当該接合部の接合強度を設計するにあたり、接着剤で接合した場合のようなバラツキに対する安全率を考慮する必要がない。そのため、接着剤による接合と比べてコストの増加や重量の増加を抑えることができる。

【0057】

更に、本実施形態のロッカー40では、第1接合部50及び第2接合部52は各々矩形状の閉断面における車両上側と下側の辺に沿わせて設けられているため、図9に示す対比例のように接合部としてのフランジ80がロッカー82断面外周に突出することがなく、無駄なスペースが形成されてしまうことがない。従って、ロッカー40の外周のスペースを有効活用できる。

【0058】

また、前面衝突などによる荷重が車体に加わったとしても、第1接合部50及び第2接合部52の接合強度が向上しているため、ロッカーに加わる荷重を車両後方へ効率よく流すことができる。その結果、乗員室の変形をより一層抑制できる。

【0059】

<第2実施形態>

次に、図6を用いて、本発明の第2実施形態に係る車体接合部構造が適用されたロッカー42について説明する。なお、第1実施形態と同一の部材については同一の符号を付してその説明を省略する。

【0060】

この第2実施形態では、上記第1実施形態におけるロッカー40の第1接合部50及び第2接合部52を上下面に設けるというだけでなく、各々の辺の車幅方向の中央に設けた点に特徴がある。具体的には、図6に示されるように、第1接合部50が矩形状の閉断面における車両上側の辺の車幅方向中央に設けられ、第2接合部52が矩形状の閉断面における車両上側の辺の車幅方向中央に設けられている。

【0061】

なお、第1接合部50が車両上側の辺の車幅方向中央に設けられているとは、アッパーフレーム30の接合壁部30Eとアッパーパネル32の接合壁部32Fとが重ね合わされて接合された部分が、ロッカー42の矩形状の閉断面の角部X1とX2とを繋いだ線の中点を通る垂線(L1)を通るように設けられていることをいう。また同様に、第2接合部52が車両上側の辺の車幅方向中央に設けられているとは、ロアフレーム34の接合壁部34Gとロアパネル36の接合壁部36Cとが重ね合わされて接合された部分が、ロッカー42の矩形状の閉断面の角部X3とX4とを繋いだ線の中点を通る垂線(L2)上を通るように設けられていることをいう。

【0062】

(本実施形態の作用並びに効果)

次に、本実施形態の作用並びに効果について説明する。

【0063】

第2実施形態に係るロッカー42に捻り力が加わると、上記第1接合部50及び第2接合部52には、接合部を引き剥がそうとするせん断応力が生じる。

【0064】

図7には、車体骨格部材に捻り力を加えた際にその断面に生じるせん断応力が模式的に示されている。この図に示されるように、各々の辺に生じるせん断応力は、その辺の中央にて最大(τA,τB)となることがわかる。

【0065】

この点に着目し、第2実施形態に係るロッカー42では、第1接合部50及び第2接合部52が各々の辺の中央に設けられているため、せん断応力高くなる各々の辺の中央に生じるせん断応力を効果的に低減することが可能となる。従って、ロッカー42の捻り強度を効果的に向上させることができる。

【0066】

更に、第1接合部50及び第2接合部52がロッカー42の断面における上辺と下辺に設けられている。当該接合部は補強部としての効果を奏することとなり、ロッカー42の車両上下方向の曲げ剛性を向上させることができる。その結果、車両の操縦安定性能や乗り心地性能を向上させることができる。

【0067】

<第3実施形態>

次に、図8を用いて、本発明の第3実施形態に係る車体接合部構造が適用されたロッカー44について説明する。なお、第1実施形態等と同一の部材については同一の符号を付してその説明を省略する。

【0068】

図8にはロッカー44の断面図が示されている。この図に示されるように、ロッカー44は、第1実施形態等と同様にアッパーフレーム30、アッパーパネル32、ロアフレーム34及びロアパネル36という4つのパネルを用いて構成されている。

【0069】

アッパーフレーム30においてロッカー44を構成する部分は、第1実施形態で説明した基部30B、外壁部30C,凸部30D及び接合壁部30Eに加えて、外壁部30Fを備えている。外壁部30Fは、基部30Bの下面から車両下方向に延在している。また、外壁部30Fの下端部は接合壁部30Gとされている。

【0070】

アッパーパネル32においてロッカー44を構成する部分は、第1実施形態で説明した内壁部32D,横壁部32E及び接合壁部32Fを備えているが、フロア上壁部32Gを備えていない。また、内壁部32Dは第1実施形態と比べて短くなっており、その下端部は接合壁部32Hとされている。

【0071】

ロアフレーム34においてロッカー44を構成する部分は、第1実施形態で説明した外壁部34B、第1底壁部34D、段差部34E、第2底壁部34F及び接合壁部34Gを備えているが、接合壁部34Cを備えていない構造になっている。また、外壁部34Bは第1実施形態と比べて短くなっており、その上端部はアッパーフレーム30の接合壁部30Gと接合される接合壁部34Hとされている。

【0072】

ロアパネル36においてロッカー44を構成する部分は、第1実施形態で説明したフロア下壁部36A、段差部36B及び接合壁部36Cに加えて、内壁部36Dを備えている。内壁部36Dはフロア下壁部36Aの上面から上方向に延在している。また、内壁部36Dの上端部はアッパーパネル32の接合壁部32Hと接合される接合壁部36Eとされている。

【0073】

また、第1実施形態と同様にアッパーフレーム30の接合壁部30Eとアッパーパネル32の接合壁部32Fとが接合されることにより、ロッカーの上部44Aが構成されている。また、上記ロアフレーム34の接合壁部34Gとロアパネル36の接合壁部36Cとが接合されることにより、ロッカーの下部44Bが構成されている。

【0074】

更に、ロアパネル36の接合壁部36Eの車両幅方向内側にアッパーパネル32の接合壁部32Hが重ね合わされて熱溶着により接合され(以下、当該接合部を「第3接合部54」という)、ロアフレーム34の接合壁部34Hの車両幅方向外側にアッパーフレーム30の接合壁部30Gが重ね合わされて熱溶着により接合されている(以下、当該接合部を「第4接合部56」という)。その結果、ロッカー上部44Aとロッカー下部44Bとが接合され、ロッカー40は矩形状の閉断面を形成することにより車体骨格部材を構成している。

【0075】

上記形状のアッパーフレーム30とアッパーパネル32とが接合されることにより、第1接合部50及び第2接合部52は、各々の辺に沿わせて設けられている。

【0076】

更に、本実施形態では、上記形状のアッパーフレーム30とロアフレーム34とが接合されることにより、第3接合部54は上記矩形状の閉断面における車幅方向内側の辺に沿わせて設けられている。同様に、第4接合部56は上記矩形状の閉断面における車両幅方向外側の辺に沿わせて設けられている。

【0077】

また、第3接合部54が矩形状の閉断面における車幅方向内側の辺の車両上下方向中央に設けられ、第4接合部56が矩形状の閉断面における車幅方向外側の辺の車両上下方向中央に設けられている。

【0078】

(本実施形態の作用並びに効果)

次に、本実施形態の作用並びに効果について説明する。

【0079】

車両の走行に伴う路面入力や衝突等による外部からの入力がロッカー44に加わると、上記第1乃至第4接合部50、52、54、56には、接合部を剥離する方向の垂直応力あるいはせん断応力が生じる。

【0080】

ここで、本実施形態では、上述した第1実施形態の構成を含むため、第1接合部50及び第2接合部52の接合強度を向上させることができる等の効果を得ることができる。更に、本実施形態では、第3接合部54及び第4接合部56を備えているため、第1実施形態で得られた効果に加えて、以下の効果を得られる。

【0081】

第3接合部54ではアッパーパネル32とロアパネル36とが左右に重ね合わされて熱溶着により接合されている。また、第4接合部56ではアッパーフレーム30とロアフレーム34同じく左右に重ね合わされて熱溶着により接合されている。そのため、第3接合部54及び第4接合部56の接合強度を向上させることができると共に、接合強度を安定させることができる。

【0082】

更に、第3接合部54及び第4接合部56がロッカー44の断面における車両幅方向内側の辺の中央と外側の辺の中央に設けられているため、本実施形態ではロッカーの車幅方向の曲げ剛性をより一層向上させることができる。

【0083】

なお、第1乃至第3実施形態においてロッカーに本発明を適用した例を示したが、本発明はこれに限定されず、繊維強化樹脂を用いて形成された一の車体構成部材と他の一の構成部材とが重ね合わされて熱溶着により接合される他の接合部にも適用できる。例えば、第1実施形態のトンネル70やクロスメンバ72に適用しても良い。この場合、トンネル70を車両幅方向に、クロスメンバ72を車両前後方向に分割構造とすればよい。また例えば、車幅方向の両端部に車両前後方向を長手として配設された一対のロッカーと、該一対のロッカーを車幅方向に繋ぐフロアパネルとを含んで構成された車体フロアにおいては、該ロッカーと該フロアパネルとの接合部に本発明を適用しても良い。

【符号の説明】

【0084】

10 樹脂フロア(車体フロア)

12 フロア部

30 アッパーフレーム(車体構成部材)

32 アッパーパネル(車体構成部材)

34 ロアフレーム(車体構成部材)

36 ロアパネル(車体構成部材)

40 ロッカー(第1実施形態の車体骨格部材)

42 ロッカー(第2実施形態の車体骨格部材)

44 ロッカー(第3実施形態の車体骨格部材)

50 第1接合部(接合部)

52 第2接合部(接合部)

54 第3接合部(接合部)

56 第4接合部(接合部)

70 トンネル(車体骨格部材)

72 クロスメンバ(車体骨格部材)

W 熱溶着により繊維が絡み合った部分

【特許請求の範囲】

【請求項1】

繊維強化樹脂を用いて形成された一の車体構成部材と、

前記一の車体構成部材と隣接して配置されかつ繊維強化樹脂を用いて形成された他の一の車体構成部材と、

前記一の車体構成部材と前記他の一の車体構成部材とが重ね合わされて熱溶着により接合された接合部と、

を有する車体接合部構造。

【請求項2】

少なくとも前記一の車体構成部材と前記他の一の車体構成部材とを含んで構成され角柱状の閉断面構造とされた車体骨格部材と、

前記車体骨格部材の前記閉断面におけるいずれか一辺に沿って設けられた前記接合部と、

を有する請求項1記載の車体接合部構造。

【請求項3】

前記接合部が前記閉断面におけるいずれか一辺の中央に設けられた請求項2記載の車体接合部構造。

【請求項4】

前記接合部が前記閉断面における車幅方向の中央に設けられた請求項3記載の車体接合部構造。

【請求項5】

前記接合部が前記閉断面における車両上下方向の中央に設けられた請求項3記載の車体接合部構造。

【請求項6】

前記車体骨格部材は、前記閉断面の上部車外側に配置されたアッパーフレームと、前記閉断面の上部車室内側に配置され前記アッパーフレームと接合されたアッパーパネルと、前記閉断面の下部車室内側に配置され前記アッパーパネルと接合されたロアパネルと、前記閉断面の下部車室外側に配置され前記ロアパネル及び前記アッパーフレームと接合されたロアフレームとで構成されたロッカーとされている請求項2乃至請求項5いずれか1項記載の車体接合部構造。

【請求項7】

車幅方向の両端部に車両前後方向を長手方向として配置された請求項6に記載された一対のロッカーと、

前記アッパーパネルと前記ロアパネルとを上下に重ねて配置することにより前記一対のロッカー間に架渡されるように設けられたフロア部と、

を有する車体フロア構造。

【請求項1】

繊維強化樹脂を用いて形成された一の車体構成部材と、

前記一の車体構成部材と隣接して配置されかつ繊維強化樹脂を用いて形成された他の一の車体構成部材と、

前記一の車体構成部材と前記他の一の車体構成部材とが重ね合わされて熱溶着により接合された接合部と、

を有する車体接合部構造。

【請求項2】

少なくとも前記一の車体構成部材と前記他の一の車体構成部材とを含んで構成され角柱状の閉断面構造とされた車体骨格部材と、

前記車体骨格部材の前記閉断面におけるいずれか一辺に沿って設けられた前記接合部と、

を有する請求項1記載の車体接合部構造。

【請求項3】

前記接合部が前記閉断面におけるいずれか一辺の中央に設けられた請求項2記載の車体接合部構造。

【請求項4】

前記接合部が前記閉断面における車幅方向の中央に設けられた請求項3記載の車体接合部構造。

【請求項5】

前記接合部が前記閉断面における車両上下方向の中央に設けられた請求項3記載の車体接合部構造。

【請求項6】

前記車体骨格部材は、前記閉断面の上部車外側に配置されたアッパーフレームと、前記閉断面の上部車室内側に配置され前記アッパーフレームと接合されたアッパーパネルと、前記閉断面の下部車室内側に配置され前記アッパーパネルと接合されたロアパネルと、前記閉断面の下部車室外側に配置され前記ロアパネル及び前記アッパーフレームと接合されたロアフレームとで構成されたロッカーとされている請求項2乃至請求項5いずれか1項記載の車体接合部構造。

【請求項7】

車幅方向の両端部に車両前後方向を長手方向として配置された請求項6に記載された一対のロッカーと、

前記アッパーパネルと前記ロアパネルとを上下に重ねて配置することにより前記一対のロッカー間に架渡されるように設けられたフロア部と、

を有する車体フロア構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−14168(P2013−14168A)

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願番号】特願2011−146560(P2011−146560)

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年1月24日(2013.1.24)

【国際特許分類】

【出願日】平成23年6月30日(2011.6.30)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]