車体構成部材の接続構造

【課題】車体を構成する部材のうち、熱膨張率の大きく異なる金属部材と樹脂部材を接続する構造に関し、樹脂部材の熱膨張の際に双方の部材を繋ぐ接着体にせん断力が作用し、接着体と双方の部材の間の界面に剥離が生じるのを効果的に解消する、もしくは剥離の可能性を低減することのできる車体構成部材の接続構造を提供する。

【解決手段】車体を構成する金属部材1と樹脂部材2双方の端面1a,2aの隙間Gに接着体3が介在し、接着体3にて金属部材1と樹脂部材2が接続される車体構成部材の接続構造10であって、樹脂部材2が熱膨張する方向に隙間Gと接着体3が配設され、樹脂部材2が熱膨張した際に接着体3が圧縮されるようになっている。

【解決手段】車体を構成する金属部材1と樹脂部材2双方の端面1a,2aの隙間Gに接着体3が介在し、接着体3にて金属部材1と樹脂部材2が接続される車体構成部材の接続構造10であって、樹脂部材2が熱膨張する方向に隙間Gと接着体3が配設され、樹脂部材2が熱膨張した際に接着体3が圧縮されるようになっている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体構成部材の接続構造に係り、特に、熱膨張率の異なる金属部材と樹脂部材が接着剤からなる接着体で接続される車体構成部材の接続構造に関するものである。

【背景技術】

【0002】

一般の車体には、たとえば車体ボディの骨格を形成する金属部材に対し、ガラスルーフ等の樹脂部材が接着剤を介して取り付けられた接続構造が少なからず存在している。

【0003】

たとえば、特許文献1には、金属部材からなる車体の開口周縁部と樹脂素材のウィンドパネルが接着剤を介して接続された構造が開示されており、特許文献2には、金属素材の後部ドアの端部にあるパネルフランジとリアウィンドガラスが接着剤を介して接続された構造が開示されている。

【0004】

特許文献1,2で開示のいずれの接続構造も、図8aで示すように、金属部材Mの取付け面Maと樹脂部材Rの取付け面Raが樹脂部材Rの軸心Lに平行となっており、相互に平行な取付け面Ma、Raの間の隙間Gに接着剤からなる接着体Bが配設されて金属部材Mと樹脂部材Rが接続された接続構造CSを構成している。

【0005】

たとえば金属部材Mである鉄板と樹脂部材Rの接続に当たり、図8aで示すような接続構造CSを適用した際には、金属部材Mと樹脂部材R双方の熱膨張率(もしくは熱膨張係数)が大きく相違することから(たとえば金属部材が鉄からなる場合に、鉄の熱膨張率は11ppm/K程度、樹脂部材がABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)やポリアミドからなる場合にABS樹脂の熱膨張率は74ppm/K程度、PA6、PA66は80〜100ppm/K程度)で、7〜10倍程度も相違する)、図8bのように、樹脂部材Rが熱膨張した際に(熱膨張量δ)、接着体Bにはせん断力Sが作用し、このせん断力Sによって接着体Bと取付け面Ra、Ma双方の界面の間に剥離が生じ得るという課題を有している。このように接着体と部材界面が剥離することにより、当該界面のシール性が大きく阻害されることになる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−91346号公報

【特許文献2】特開2006−205980号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記する問題に鑑みてなされたものであり、車体を構成する部材のうち、熱膨張率の大きく異なる金属部材と樹脂部材を接着体を介して接続する構造に関し、樹脂部材が熱膨張した際に双方の部材を繋ぐ接着体にせん断力が作用して接着体と双方の部材の間の界面に剥離が生じる可能性を低減することのできる車体構成部材の接続構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成すべく、本発明による車体構成部材の接続構造は、車体を構成する金属部材と樹脂部材双方の端面の隙間に接着体が介在し、該接着体にて金属部材と樹脂部材が接続される車体構成部材の接続構造であって、前記樹脂部材が熱膨張する方向(角度θ=0度の方向)に前記隙間と前記接着体が配設され、樹脂部材が熱膨張した際に接着体が圧縮されるようになっているものである。

【0009】

本発明の接続構造は、車体を構成する金属部材と樹脂部材を接着剤からなる接着体で接続した構造に関し、相対的に熱膨張率が高くて熱膨張量が大きな樹脂部材の熱膨張の際に、この熱膨張の方向に接着体を配した構成とすることによって、樹脂部材の熱膨張に起因して接着体にせん断力が作用するのを解消し、もしくは抑制し、その代わりに熱膨張した樹脂部材が接着体に圧縮力を付与するようにして双方の接着性をより一層高め、シール性を高めることを可能にした接続構造である。

【0010】

ここで、「熱膨張する方向」とは、細長の線部材の場合にはその軸心方向のことであり、面部材の場合にはたとえば相互に直交する2方向(X方向、Y方向)のことであって、熱膨張が支配的な方向を意味している。また、本明細書においては、たとえば細長の線部材の場合において、その軸心方向を角度θ=0度の方向、すなわち、熱膨張する方向に平行な方向と規定した際に、この方向のみならず、熱膨張する方向に対して傾斜した方向であって直交する方向以外の方向(0度<θ<90度の範囲)も「熱膨張する方向」に包含されるものである。たとえばθ=45度の方向に隙間と接着体が配設される形態でも、当該方向への圧縮成分が存在するからである。

【0011】

金属部材とは、鉄(純鉄、鋳鉄を含み、純鉄の熱膨張率:11.7ppm/K、鋳鉄は10.5ppm/K)等の素材からなる板材(面材)やフレーム枠などである。なお、面材は、フラットな面材のほか、湾曲した面材、複数の曲率を有する面材、湾曲面とフラット面が組み合わされた面材、波打った面材、フラット面もしくは湾曲面に開口を具備した面材など、多様な形状形態のものがその対象である。

【0012】

一方、樹脂部材とは、熱可塑性樹脂、熱硬化性樹脂の樹脂全般をその形成素材とするものであり、ABS樹脂(74ppm/K)等の素材からなる板材(面材)やフレーム枠などである。そして、この樹脂部材も、多様な形状形態のものがその対象であり、たとえば、面状の金属部材の開口内に嵌り込む形態、面状の金属部材と連続する面を形成する面状の樹脂部材など、金属部材と樹脂部材双方の形状形態の組み合わせも多様に存在する。

【0013】

さらに、接着体を形成する接着剤としては、ウレタン系(ポリウレタン系を含む)接着剤等を適用できる。

【0014】

たとえば湾曲した平面視方形の面状の樹脂部材が湾曲面からなる面状の金属部材の開口内に嵌り込む形態において、平面視方形の樹脂部材のX方向、Y方向の軸心をそれぞれL1、L2(双方の軸心も湾曲している)とした場合に、樹脂部材がL1方向、L2方向に熱膨張した際に、金属部材の開口と樹脂部材の間の隙間に接着剤からなる接着体が枠状に介在して隙間を完全にシールしながら双方の部材を接続している形態を取り上げる。

【0015】

この形態において、接着体は、樹脂部材が熱膨張するL1方向、L2方向で金属部材と樹脂部材双方の端面間に介在するように配設されている。

【0016】

したがって、金属部材に比して樹脂部材が相対的に大きく熱膨張した場合には(L1方向、L2方向に、すなわち、平面視方形の平面寸法が大きな方形となるように熱膨張する)、接着体が熱膨張する樹脂部材からせん断力ではなくて圧縮力を受けることになる。

【0017】

そのため、接着体はこの圧縮力によって押し潰され、樹脂部材が熱膨張した際に双方の部材を繋ぐ接着体に作用し得るせん断力を解消もしくは低減でき、もって接着体と双方の部材の間の界面に剥離が生じる可能性を低減することができる。そして、接着体に圧縮力が作用することによって金属部材と樹脂部材間のシール性は高まり、耐久性に優れた接続構造が形成される。

【0018】

また、本発明による車体構成部材の接続構造の他の実施の形態は、前記樹脂部材が熱膨張する方向に対して90度未満の角度θ傾斜した方向に前記隙間と前記接着体が配設され、樹脂部材が熱膨張した際に熱膨張する方向にある物体を圧縮する力の角度θ方向への分力で接着体が圧縮されるようになっているものである。

【0019】

本実施の形態の接続構造は、接着体が樹脂部材の熱膨張方向に介在しない場合を対象としたものであり、樹脂部材の端面を、該樹脂部材が熱膨張する方向に対して90度未満の角度θ傾斜したテーパー面としておき、このテーパー面と対向する金属部材の対向面の間に接着体を介在させてなる接続構造である。

【0020】

この形態の接続構造においては、仮に樹脂部材がその熱膨張する方向に接着体が存在する場合に該接着体が受ける圧縮力をQとした場合に、Qcosθの圧縮力が樹脂部材のテーパー面と金属部材の間に介在する接着体に作用することになる。

【0021】

そして、この形態においては、Qsinθのせん断力が接着体に作用することになるが、既述する従来の接続構造のように力Qの全体がせん断力として接着体に作用する場合に比して作用するせん断力を大きく低減することが可能となり、接着体と金属部材、樹脂部材双方の間の界面剥離の可能性を大きく低減することができる。

【発明の効果】

【0022】

以上の説明から理解できるように、本発明の車体構成部材の接続構造は、熱膨張率に乖離のある金属部材と樹脂部材の間に介在する接着体の配設形態に簡易な改良を加えた接続構造であり、樹脂部材が熱膨張する方向に接着体を配設し、樹脂部材が熱膨張した際に接着体が圧縮されるような構成としたことにより、樹脂部材が熱膨張する際に接着体に作用するせん断力を解消する、もしくは大きく低減することができ、もって、金属部材と樹脂部材の間のシール性を保障でき、耐久性の高い接続構造を提供することができる。

【図面の簡単な説明】

【0023】

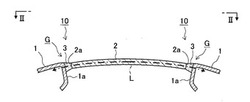

【図1】本発明の接続構造の実施の形態1を説明した模式図である。

【図2】図1のII−II矢視図であって、接続構造の実施の形態1の平面図である。

【図3】接続構造の実施の形態1において、樹脂部材が熱膨張した際の状況を説明した模式図である。

【図4】本発明の接続構造の実施の形態2を説明した模式図である。

【図5】本発明の接続構造の実施の形態3を説明した模式図である。

【図6】接続構造の実施の形態3において、樹脂部材が熱膨張した際の状況を説明した模式図である。

【図7】本発明の接続構造の実施の形態4を説明した模式図である。

【図8】(a)は従来の接続構造の実施の形態を説明した模式図であり、(b)は従来の接続構造において、樹脂部材が熱膨張した際の状況を説明した模式図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の車体構成部材の接続構造の実施の形態1〜4を説明する。

【0025】

(車体構成部材の接続構造の実施の形態1)

図1は、本発明の接続構造の実施の形態1を説明した模式図であり、図2は、図1のII−II矢視図であって接続構造の実施の形態1の平面図であり、図3は、図1の接続構造において、樹脂部材が熱膨張した際の状況を説明した模式図である。

【0026】

図示する接続構造10は、開口を具備する金属部材1の該開口にガラスルーフを構成する樹脂部材2が配設され、金属部材1と樹脂部材2の間の隙間Gに接着剤からなる接着体3が介在して構成された接続構造である。

【0027】

そして、図示例の接続構造10は、図2で示すように平面視矩形の面状を呈しており、その縦断線形は図1で示すように若干湾曲しており、図2で示す平面において2つの直交する方向X方向、Y方向が2つの軸心方向L1、L2を有する樹脂部材2の端面2aと金属部材1の端面1aの間の隙間Gに、接着体3が介在している(たとえば軸心方向L1、L2が図1の縦断面図におけるL方向となっており、樹脂部材2が熱膨張する方向(角度θ=0度の方向)に隙間Gと接着体3が配設されている)。

【0028】

すなわち、図3で示すように、金属部材1に比して樹脂部材2が相対的に大きく熱膨張した際に(熱膨張量δ)、この熱膨張する方向に接着体3が介在するものである。樹脂部材2が熱膨張する方向に接着体3を配した構成を適用することにより、樹脂部材2がその軸心方向Lに熱膨張した際に接着体3は圧縮力を受け、金属部材1と樹脂部材2の間で接着体3が圧縮して押し潰され、熱膨張前の状態よりもシール性が高くなり、接着強度が向上するようになっている。

【0029】

ここで、金属部材1としては、鉄(純鉄、鋳鉄を含み、純鉄の熱膨張率:11.7ppm/K、鋳鉄は10.5ppm/K)、ステンレス鋼(14.7ppm/K)、アルミニウム(23.9ppm/K)、チタン(8.5ppm/K)、炭素鋼(10.1〜12.1ppm/K)、ニッケル鋼(18ppm/K)、クロム鋼(9.5〜11.3ppm/K)などの素材からなる板材(面材)やフレーム枠などを挙げることができる。

【0030】

一方、樹脂部材2は、熱可塑性樹脂、熱硬化性樹脂の樹脂全般をその形成素材とするものであり、ABS樹脂(74ppm/K)、PA6(ポリアミド6、80ppm/K)、PA66(ポリアミド66、90〜100ppm/K)、PE(ポリエチレン、110ppm/K)、PET(ポリエチレンテレフタレート、60ppm/K)、PP(ポリプロピレン、110ppm/K)、PPS(ポリフェニレンサンファイド、26〜69ppm/K)、EP(エポキシ樹脂、62ppm/K)などの素材からなる板材(面材)などを挙げることができる。

【0031】

また、接着体3を形成する接着剤は、ビニル樹脂系(酢酸ビニル、塩化ビニル、塩化ビニル・酢酸ビニル共重合樹脂)接着剤、アクリル樹脂系接着剤、合成ゴム系接着剤、エポキシ樹脂系接着剤、ウレタン系(ポリウレタン系を含む)接着剤、シリコン系(変成シリコンを含む)接着剤などのいずれか一種を適用できる。

【0032】

金属部材1、樹脂部材2が上記いずれの素材から形成される場合であっても、金属部材1に比して樹脂部材2の熱変形量は相対的に大きくなる。

【0033】

しかしながら、図示する接続構造10によれば、樹脂部材2が熱膨張した際に接着体3が受ける力がせん断力ではなく、圧縮力となることから、従来の接着構造のように接着体がせん断力を受け、このせん断力によって接着体と金属部材、樹脂部材双方の間の界面で剥離が生じ、シール性が著しく低下するといった課題は効果的に解消される。

【0034】

(車体構成部材の接続構造の実施の形態2)

図4は、本発明の接続構造の実施の形態2を説明した模式図である。同図で示す接続構造10Aは、樹脂部材2の端部を折り返して折り返し部2cを形成し、この折り返し部2cの側面を端面2aとして金属部材1の端面1aとの間で隙間Gを形成し、接着体3を介在させる形態である。この形態の接続構造10Aでは、折り返し部2cを設けることで端面2aの位置(接着体3が形成される位置)を所望に調整することができ、さらには、接着体3を金属部材1や樹脂部材2の表面から落ち込んだ部位に設けることができるというメリットがある。

【0035】

(車体構成部材の接続構造の実施の形態3)

図5は、本発明の接続構造の実施の形態3を説明した模式図であり、図6は、図5の接続構造において、樹脂部材が熱膨張した際の状況を説明した模式図である。

【0036】

図示する接続構造10Bは、接着体3が樹脂部材2Aの熱膨張方向に介在しない形態の接続構造であり、樹脂部材2Aの端面2bを、樹脂部材2Aが熱膨張する方向に対して90度未満の角度θ傾斜したテーパー面2bとしておき、このテーパー面2bと対向する金属部材1Aの対向面1Aaの間に接着体3を介在させてなる接続構造である。

【0037】

この形態においては、仮に樹脂部材がその熱膨張する方向に接着体が存在する場合に該接着体が受ける圧縮力をQとした場合に、Qcosθの圧縮力が樹脂部材2Aのテーパー面2bと金属部材1Aの対向面1Aaの間に介在する接着体3に作用することになる。

【0038】

そして、この形態においては、Qsinθのせん断力が接着体に作用することになるが、従来の接続構造のように力Qのすべてがせん断力として接着体に作用する場合に比して作用するせん断力を大きく低減することでき、接着体3と金属部材1A、樹脂部材2A双方の間の界面剥離の可能性を大きく低減することができる。

【0039】

(車体構成部材の接続構造の実施の形態4)

図7は、本発明の接続構造の実施の形態4を説明した模式図である。同図で示す接続構造10Cは、樹脂部材2Bの端面2bを、樹脂部材2Bが熱膨張する方向に対して90度未満の角度θ傾斜したテーパー面2bとしておくことに加えて、このテーパー面2bの幅t2と樹脂部材2Bの一般部の厚みt1が相違するものであり、実施の形態3と同様に、テーパー面2bと対向する金属部材1Aの対向面1Aaの間に接着体3を介在させてなる接続構造である。樹脂部材2Bの一般部の厚みt1が相対的に薄い場合でも、テーパー面2bを設けることによって接着体3が形成される領域を広く設定することができる。

【0040】

なお、図示する接続構造10B、10Cを具備する車体の置かれる温度環境としては、人間の生活エリアにおける温度環境がそのまま妥当し、車体表面温度は−30℃〜100℃の範囲となり得る。

【0041】

そして、低温での温度変化幅に比して高温での温度変化幅の方が一般に大きく、さらには、熱膨張時のせん断力に起因する剥離応力は低温時の熱収縮時のせん断力に起因する剥離応力よりも大きくなることが考えられる。

【0042】

このことより、接続構造10,10Aはもちろんのこと、接続構造10B、10Cにおいて接着体3が熱収縮した場合であっても、接着体3が接着界面から離れる方向に作用する力は大きくならず、熱収縮時の剥離の可能性は極めて低いものと考えられる。

【0043】

このように、図示する車体構成部材の接続構造10〜10Cによれば、従来の接続構造に対して接着体の配設位置を変更した簡易な改良により、熱膨張率が乖離する金属部材と樹脂部材を繋ぐ接着体に作用するせん断力を解消する、もしくは大きく低減することができ、もって、このせん断力に起因する接続構造10〜10Cにおけるシール性の低下を抑制でき、耐久性の高い接続構造10〜10Cを提供することができるものである。

【0044】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0045】

1,1A…金属部材、1a,1Aa…端面(対向面)、2,2A,2B…樹脂部材、2a…端面、2b…端面(テーパー面)、2c…折り返し部、3…接着体、10,10A,10B,10C…接続構造、G…隙間、Q…圧縮力、L,L1,L2…軸心方向(熱膨張方向)

【技術分野】

【0001】

本発明は、車体構成部材の接続構造に係り、特に、熱膨張率の異なる金属部材と樹脂部材が接着剤からなる接着体で接続される車体構成部材の接続構造に関するものである。

【背景技術】

【0002】

一般の車体には、たとえば車体ボディの骨格を形成する金属部材に対し、ガラスルーフ等の樹脂部材が接着剤を介して取り付けられた接続構造が少なからず存在している。

【0003】

たとえば、特許文献1には、金属部材からなる車体の開口周縁部と樹脂素材のウィンドパネルが接着剤を介して接続された構造が開示されており、特許文献2には、金属素材の後部ドアの端部にあるパネルフランジとリアウィンドガラスが接着剤を介して接続された構造が開示されている。

【0004】

特許文献1,2で開示のいずれの接続構造も、図8aで示すように、金属部材Mの取付け面Maと樹脂部材Rの取付け面Raが樹脂部材Rの軸心Lに平行となっており、相互に平行な取付け面Ma、Raの間の隙間Gに接着剤からなる接着体Bが配設されて金属部材Mと樹脂部材Rが接続された接続構造CSを構成している。

【0005】

たとえば金属部材Mである鉄板と樹脂部材Rの接続に当たり、図8aで示すような接続構造CSを適用した際には、金属部材Mと樹脂部材R双方の熱膨張率(もしくは熱膨張係数)が大きく相違することから(たとえば金属部材が鉄からなる場合に、鉄の熱膨張率は11ppm/K程度、樹脂部材がABS樹脂(アクリロニトリル・ブタジエン・スチレン樹脂)やポリアミドからなる場合にABS樹脂の熱膨張率は74ppm/K程度、PA6、PA66は80〜100ppm/K程度)で、7〜10倍程度も相違する)、図8bのように、樹脂部材Rが熱膨張した際に(熱膨張量δ)、接着体Bにはせん断力Sが作用し、このせん断力Sによって接着体Bと取付け面Ra、Ma双方の界面の間に剥離が生じ得るという課題を有している。このように接着体と部材界面が剥離することにより、当該界面のシール性が大きく阻害されることになる。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平11−91346号公報

【特許文献2】特開2006−205980号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は上記する問題に鑑みてなされたものであり、車体を構成する部材のうち、熱膨張率の大きく異なる金属部材と樹脂部材を接着体を介して接続する構造に関し、樹脂部材が熱膨張した際に双方の部材を繋ぐ接着体にせん断力が作用して接着体と双方の部材の間の界面に剥離が生じる可能性を低減することのできる車体構成部材の接続構造を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成すべく、本発明による車体構成部材の接続構造は、車体を構成する金属部材と樹脂部材双方の端面の隙間に接着体が介在し、該接着体にて金属部材と樹脂部材が接続される車体構成部材の接続構造であって、前記樹脂部材が熱膨張する方向(角度θ=0度の方向)に前記隙間と前記接着体が配設され、樹脂部材が熱膨張した際に接着体が圧縮されるようになっているものである。

【0009】

本発明の接続構造は、車体を構成する金属部材と樹脂部材を接着剤からなる接着体で接続した構造に関し、相対的に熱膨張率が高くて熱膨張量が大きな樹脂部材の熱膨張の際に、この熱膨張の方向に接着体を配した構成とすることによって、樹脂部材の熱膨張に起因して接着体にせん断力が作用するのを解消し、もしくは抑制し、その代わりに熱膨張した樹脂部材が接着体に圧縮力を付与するようにして双方の接着性をより一層高め、シール性を高めることを可能にした接続構造である。

【0010】

ここで、「熱膨張する方向」とは、細長の線部材の場合にはその軸心方向のことであり、面部材の場合にはたとえば相互に直交する2方向(X方向、Y方向)のことであって、熱膨張が支配的な方向を意味している。また、本明細書においては、たとえば細長の線部材の場合において、その軸心方向を角度θ=0度の方向、すなわち、熱膨張する方向に平行な方向と規定した際に、この方向のみならず、熱膨張する方向に対して傾斜した方向であって直交する方向以外の方向(0度<θ<90度の範囲)も「熱膨張する方向」に包含されるものである。たとえばθ=45度の方向に隙間と接着体が配設される形態でも、当該方向への圧縮成分が存在するからである。

【0011】

金属部材とは、鉄(純鉄、鋳鉄を含み、純鉄の熱膨張率:11.7ppm/K、鋳鉄は10.5ppm/K)等の素材からなる板材(面材)やフレーム枠などである。なお、面材は、フラットな面材のほか、湾曲した面材、複数の曲率を有する面材、湾曲面とフラット面が組み合わされた面材、波打った面材、フラット面もしくは湾曲面に開口を具備した面材など、多様な形状形態のものがその対象である。

【0012】

一方、樹脂部材とは、熱可塑性樹脂、熱硬化性樹脂の樹脂全般をその形成素材とするものであり、ABS樹脂(74ppm/K)等の素材からなる板材(面材)やフレーム枠などである。そして、この樹脂部材も、多様な形状形態のものがその対象であり、たとえば、面状の金属部材の開口内に嵌り込む形態、面状の金属部材と連続する面を形成する面状の樹脂部材など、金属部材と樹脂部材双方の形状形態の組み合わせも多様に存在する。

【0013】

さらに、接着体を形成する接着剤としては、ウレタン系(ポリウレタン系を含む)接着剤等を適用できる。

【0014】

たとえば湾曲した平面視方形の面状の樹脂部材が湾曲面からなる面状の金属部材の開口内に嵌り込む形態において、平面視方形の樹脂部材のX方向、Y方向の軸心をそれぞれL1、L2(双方の軸心も湾曲している)とした場合に、樹脂部材がL1方向、L2方向に熱膨張した際に、金属部材の開口と樹脂部材の間の隙間に接着剤からなる接着体が枠状に介在して隙間を完全にシールしながら双方の部材を接続している形態を取り上げる。

【0015】

この形態において、接着体は、樹脂部材が熱膨張するL1方向、L2方向で金属部材と樹脂部材双方の端面間に介在するように配設されている。

【0016】

したがって、金属部材に比して樹脂部材が相対的に大きく熱膨張した場合には(L1方向、L2方向に、すなわち、平面視方形の平面寸法が大きな方形となるように熱膨張する)、接着体が熱膨張する樹脂部材からせん断力ではなくて圧縮力を受けることになる。

【0017】

そのため、接着体はこの圧縮力によって押し潰され、樹脂部材が熱膨張した際に双方の部材を繋ぐ接着体に作用し得るせん断力を解消もしくは低減でき、もって接着体と双方の部材の間の界面に剥離が生じる可能性を低減することができる。そして、接着体に圧縮力が作用することによって金属部材と樹脂部材間のシール性は高まり、耐久性に優れた接続構造が形成される。

【0018】

また、本発明による車体構成部材の接続構造の他の実施の形態は、前記樹脂部材が熱膨張する方向に対して90度未満の角度θ傾斜した方向に前記隙間と前記接着体が配設され、樹脂部材が熱膨張した際に熱膨張する方向にある物体を圧縮する力の角度θ方向への分力で接着体が圧縮されるようになっているものである。

【0019】

本実施の形態の接続構造は、接着体が樹脂部材の熱膨張方向に介在しない場合を対象としたものであり、樹脂部材の端面を、該樹脂部材が熱膨張する方向に対して90度未満の角度θ傾斜したテーパー面としておき、このテーパー面と対向する金属部材の対向面の間に接着体を介在させてなる接続構造である。

【0020】

この形態の接続構造においては、仮に樹脂部材がその熱膨張する方向に接着体が存在する場合に該接着体が受ける圧縮力をQとした場合に、Qcosθの圧縮力が樹脂部材のテーパー面と金属部材の間に介在する接着体に作用することになる。

【0021】

そして、この形態においては、Qsinθのせん断力が接着体に作用することになるが、既述する従来の接続構造のように力Qの全体がせん断力として接着体に作用する場合に比して作用するせん断力を大きく低減することが可能となり、接着体と金属部材、樹脂部材双方の間の界面剥離の可能性を大きく低減することができる。

【発明の効果】

【0022】

以上の説明から理解できるように、本発明の車体構成部材の接続構造は、熱膨張率に乖離のある金属部材と樹脂部材の間に介在する接着体の配設形態に簡易な改良を加えた接続構造であり、樹脂部材が熱膨張する方向に接着体を配設し、樹脂部材が熱膨張した際に接着体が圧縮されるような構成としたことにより、樹脂部材が熱膨張する際に接着体に作用するせん断力を解消する、もしくは大きく低減することができ、もって、金属部材と樹脂部材の間のシール性を保障でき、耐久性の高い接続構造を提供することができる。

【図面の簡単な説明】

【0023】

【図1】本発明の接続構造の実施の形態1を説明した模式図である。

【図2】図1のII−II矢視図であって、接続構造の実施の形態1の平面図である。

【図3】接続構造の実施の形態1において、樹脂部材が熱膨張した際の状況を説明した模式図である。

【図4】本発明の接続構造の実施の形態2を説明した模式図である。

【図5】本発明の接続構造の実施の形態3を説明した模式図である。

【図6】接続構造の実施の形態3において、樹脂部材が熱膨張した際の状況を説明した模式図である。

【図7】本発明の接続構造の実施の形態4を説明した模式図である。

【図8】(a)は従来の接続構造の実施の形態を説明した模式図であり、(b)は従来の接続構造において、樹脂部材が熱膨張した際の状況を説明した模式図である。

【発明を実施するための形態】

【0024】

以下、図面を参照して本発明の車体構成部材の接続構造の実施の形態1〜4を説明する。

【0025】

(車体構成部材の接続構造の実施の形態1)

図1は、本発明の接続構造の実施の形態1を説明した模式図であり、図2は、図1のII−II矢視図であって接続構造の実施の形態1の平面図であり、図3は、図1の接続構造において、樹脂部材が熱膨張した際の状況を説明した模式図である。

【0026】

図示する接続構造10は、開口を具備する金属部材1の該開口にガラスルーフを構成する樹脂部材2が配設され、金属部材1と樹脂部材2の間の隙間Gに接着剤からなる接着体3が介在して構成された接続構造である。

【0027】

そして、図示例の接続構造10は、図2で示すように平面視矩形の面状を呈しており、その縦断線形は図1で示すように若干湾曲しており、図2で示す平面において2つの直交する方向X方向、Y方向が2つの軸心方向L1、L2を有する樹脂部材2の端面2aと金属部材1の端面1aの間の隙間Gに、接着体3が介在している(たとえば軸心方向L1、L2が図1の縦断面図におけるL方向となっており、樹脂部材2が熱膨張する方向(角度θ=0度の方向)に隙間Gと接着体3が配設されている)。

【0028】

すなわち、図3で示すように、金属部材1に比して樹脂部材2が相対的に大きく熱膨張した際に(熱膨張量δ)、この熱膨張する方向に接着体3が介在するものである。樹脂部材2が熱膨張する方向に接着体3を配した構成を適用することにより、樹脂部材2がその軸心方向Lに熱膨張した際に接着体3は圧縮力を受け、金属部材1と樹脂部材2の間で接着体3が圧縮して押し潰され、熱膨張前の状態よりもシール性が高くなり、接着強度が向上するようになっている。

【0029】

ここで、金属部材1としては、鉄(純鉄、鋳鉄を含み、純鉄の熱膨張率:11.7ppm/K、鋳鉄は10.5ppm/K)、ステンレス鋼(14.7ppm/K)、アルミニウム(23.9ppm/K)、チタン(8.5ppm/K)、炭素鋼(10.1〜12.1ppm/K)、ニッケル鋼(18ppm/K)、クロム鋼(9.5〜11.3ppm/K)などの素材からなる板材(面材)やフレーム枠などを挙げることができる。

【0030】

一方、樹脂部材2は、熱可塑性樹脂、熱硬化性樹脂の樹脂全般をその形成素材とするものであり、ABS樹脂(74ppm/K)、PA6(ポリアミド6、80ppm/K)、PA66(ポリアミド66、90〜100ppm/K)、PE(ポリエチレン、110ppm/K)、PET(ポリエチレンテレフタレート、60ppm/K)、PP(ポリプロピレン、110ppm/K)、PPS(ポリフェニレンサンファイド、26〜69ppm/K)、EP(エポキシ樹脂、62ppm/K)などの素材からなる板材(面材)などを挙げることができる。

【0031】

また、接着体3を形成する接着剤は、ビニル樹脂系(酢酸ビニル、塩化ビニル、塩化ビニル・酢酸ビニル共重合樹脂)接着剤、アクリル樹脂系接着剤、合成ゴム系接着剤、エポキシ樹脂系接着剤、ウレタン系(ポリウレタン系を含む)接着剤、シリコン系(変成シリコンを含む)接着剤などのいずれか一種を適用できる。

【0032】

金属部材1、樹脂部材2が上記いずれの素材から形成される場合であっても、金属部材1に比して樹脂部材2の熱変形量は相対的に大きくなる。

【0033】

しかしながら、図示する接続構造10によれば、樹脂部材2が熱膨張した際に接着体3が受ける力がせん断力ではなく、圧縮力となることから、従来の接着構造のように接着体がせん断力を受け、このせん断力によって接着体と金属部材、樹脂部材双方の間の界面で剥離が生じ、シール性が著しく低下するといった課題は効果的に解消される。

【0034】

(車体構成部材の接続構造の実施の形態2)

図4は、本発明の接続構造の実施の形態2を説明した模式図である。同図で示す接続構造10Aは、樹脂部材2の端部を折り返して折り返し部2cを形成し、この折り返し部2cの側面を端面2aとして金属部材1の端面1aとの間で隙間Gを形成し、接着体3を介在させる形態である。この形態の接続構造10Aでは、折り返し部2cを設けることで端面2aの位置(接着体3が形成される位置)を所望に調整することができ、さらには、接着体3を金属部材1や樹脂部材2の表面から落ち込んだ部位に設けることができるというメリットがある。

【0035】

(車体構成部材の接続構造の実施の形態3)

図5は、本発明の接続構造の実施の形態3を説明した模式図であり、図6は、図5の接続構造において、樹脂部材が熱膨張した際の状況を説明した模式図である。

【0036】

図示する接続構造10Bは、接着体3が樹脂部材2Aの熱膨張方向に介在しない形態の接続構造であり、樹脂部材2Aの端面2bを、樹脂部材2Aが熱膨張する方向に対して90度未満の角度θ傾斜したテーパー面2bとしておき、このテーパー面2bと対向する金属部材1Aの対向面1Aaの間に接着体3を介在させてなる接続構造である。

【0037】

この形態においては、仮に樹脂部材がその熱膨張する方向に接着体が存在する場合に該接着体が受ける圧縮力をQとした場合に、Qcosθの圧縮力が樹脂部材2Aのテーパー面2bと金属部材1Aの対向面1Aaの間に介在する接着体3に作用することになる。

【0038】

そして、この形態においては、Qsinθのせん断力が接着体に作用することになるが、従来の接続構造のように力Qのすべてがせん断力として接着体に作用する場合に比して作用するせん断力を大きく低減することでき、接着体3と金属部材1A、樹脂部材2A双方の間の界面剥離の可能性を大きく低減することができる。

【0039】

(車体構成部材の接続構造の実施の形態4)

図7は、本発明の接続構造の実施の形態4を説明した模式図である。同図で示す接続構造10Cは、樹脂部材2Bの端面2bを、樹脂部材2Bが熱膨張する方向に対して90度未満の角度θ傾斜したテーパー面2bとしておくことに加えて、このテーパー面2bの幅t2と樹脂部材2Bの一般部の厚みt1が相違するものであり、実施の形態3と同様に、テーパー面2bと対向する金属部材1Aの対向面1Aaの間に接着体3を介在させてなる接続構造である。樹脂部材2Bの一般部の厚みt1が相対的に薄い場合でも、テーパー面2bを設けることによって接着体3が形成される領域を広く設定することができる。

【0040】

なお、図示する接続構造10B、10Cを具備する車体の置かれる温度環境としては、人間の生活エリアにおける温度環境がそのまま妥当し、車体表面温度は−30℃〜100℃の範囲となり得る。

【0041】

そして、低温での温度変化幅に比して高温での温度変化幅の方が一般に大きく、さらには、熱膨張時のせん断力に起因する剥離応力は低温時の熱収縮時のせん断力に起因する剥離応力よりも大きくなることが考えられる。

【0042】

このことより、接続構造10,10Aはもちろんのこと、接続構造10B、10Cにおいて接着体3が熱収縮した場合であっても、接着体3が接着界面から離れる方向に作用する力は大きくならず、熱収縮時の剥離の可能性は極めて低いものと考えられる。

【0043】

このように、図示する車体構成部材の接続構造10〜10Cによれば、従来の接続構造に対して接着体の配設位置を変更した簡易な改良により、熱膨張率が乖離する金属部材と樹脂部材を繋ぐ接着体に作用するせん断力を解消する、もしくは大きく低減することができ、もって、このせん断力に起因する接続構造10〜10Cにおけるシール性の低下を抑制でき、耐久性の高い接続構造10〜10Cを提供することができるものである。

【0044】

以上、本発明の実施の形態を図面を用いて詳述してきたが、具体的な構成はこの実施形態に限定されるものではなく、本発明の要旨を逸脱しない範囲における設計変更等があっても、それらは本発明に含まれるものである。

【符号の説明】

【0045】

1,1A…金属部材、1a,1Aa…端面(対向面)、2,2A,2B…樹脂部材、2a…端面、2b…端面(テーパー面)、2c…折り返し部、3…接着体、10,10A,10B,10C…接続構造、G…隙間、Q…圧縮力、L,L1,L2…軸心方向(熱膨張方向)

【特許請求の範囲】

【請求項1】

車体を構成する金属部材と樹脂部材双方の端面の隙間に接着体が介在し、該接着体にて金属部材と樹脂部材が接続される車体構成部材の接続構造であって、

前記樹脂部材が熱膨張する方向(角度θ=0度の方向)に前記隙間と前記接着体が配設され、樹脂部材が熱膨張した際に接着体が圧縮されるようになっている車体構成部材の接続構造。

【請求項2】

車体を構成する金属部材と樹脂部材双方の端面の隙間に接着体が介在し、該接着体にて金属部材と樹脂部材が接続される車体構成部材の接続構造であって、

前記樹脂部材が熱膨張する方向(角度θ=0度の方向)に対して90度未満の角度θ傾斜した方向に前記隙間と前記接着体が配設され、樹脂部材が熱膨張した際に熱膨張する方向にある物体を圧縮する力の角度θ方向への分力で接着体が圧縮されるようになっている車体構成部材の接続構造。

【請求項1】

車体を構成する金属部材と樹脂部材双方の端面の隙間に接着体が介在し、該接着体にて金属部材と樹脂部材が接続される車体構成部材の接続構造であって、

前記樹脂部材が熱膨張する方向(角度θ=0度の方向)に前記隙間と前記接着体が配設され、樹脂部材が熱膨張した際に接着体が圧縮されるようになっている車体構成部材の接続構造。

【請求項2】

車体を構成する金属部材と樹脂部材双方の端面の隙間に接着体が介在し、該接着体にて金属部材と樹脂部材が接続される車体構成部材の接続構造であって、

前記樹脂部材が熱膨張する方向(角度θ=0度の方向)に対して90度未満の角度θ傾斜した方向に前記隙間と前記接着体が配設され、樹脂部材が熱膨張した際に熱膨張する方向にある物体を圧縮する力の角度θ方向への分力で接着体が圧縮されるようになっている車体構成部材の接続構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2013−95372(P2013−95372A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−242560(P2011−242560)

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月4日(2011.11.4)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]