車体構成部材

【課題】より高い機械的性能が得られ、軽量化と剛性の向上を図ることが可能で、且つ状況を観察することができる構造を提供することを課題とする。

【解決手段】車体構成部材10は、長尺で板状の平板部11と、この平板部11の両端から下げた壁部12、12と、前記平板部11に開けられ、長手方向に沿って延びる多数個の長穴15とからなる。前記長穴15は、車体構成部材10の長手方向の長径をa、クロス方向の短径をbとすれば、長径a/短径bが、2.0〜5.0の範囲となるように設定することが望ましい。tは板厚である。

【効果】引張り応力を下げることができ、割れの発生を解消することができる。すなわち、長穴を巧みに配置することで、高い強度が得られる。さらに、長穴を有する板を折り曲げて部品形状としたとき、軽量化と剛性の向上を両立できる。

【解決手段】車体構成部材10は、長尺で板状の平板部11と、この平板部11の両端から下げた壁部12、12と、前記平板部11に開けられ、長手方向に沿って延びる多数個の長穴15とからなる。前記長穴15は、車体構成部材10の長手方向の長径をa、クロス方向の短径をbとすれば、長径a/短径bが、2.0〜5.0の範囲となるように設定することが望ましい。tは板厚である。

【効果】引張り応力を下げることができ、割れの発生を解消することができる。すなわち、長穴を巧みに配置することで、高い強度が得られる。さらに、長穴を有する板を折り曲げて部品形状としたとき、軽量化と剛性の向上を両立できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体に使用される薄い板状の車体構成部材の改良に関するものである。

【背景技術】

【0002】

近年、自動車の燃費向上対策として、車体重量を軽量化する対策が講じられている。

車体重量の軽量化を実現するためには、車体を構成する部材自体を軽量化する対策が有効であり、長尺で板状の車体構成部材が実用に供されている(例えば、特許文献1参照。)。

【特許文献1】特開平4−89235号公報(第1頁)

【0003】

特許文献1を次図に基づいて説明する。

図7は従来の技術の基本構成を説明する図であり、(a)に示すように、車体構成部材100は、複数の貫通穴101を有する長尺で板状の中心層102と、この中心層102を両側から挟みこむように重ねられる表面層103、103とからなる。

【0004】

中心層102の貫通穴101は、高速パンチ、レーザなどで開けられる。

そして、中心層102に表面層103、103が、接着剤を用いる方法やホットプレスによる圧着接合などの方法で矢印のように張り合わせられ、(b)に示すような車体構成部材100を得る。

【0005】

ところで、特許文献1の特許請求の範囲第1項には「・・・前記中心層が、複数の貫通穴を有し、該貫通穴の板面方向の面積率20〜80%であり・・・」と記載されている。

【0006】

面積率が大きいほど、図7(a)に示すwが小さくなる。wは貫通穴の縁と隣の貫通穴の縁との間に距離であり、薄板の長さを示す。

面積率が80%に近づくと、このwはごく小さなものとなる。このようなwがごく小さな中心層102に引張り力Fが作用することを検討する。wにおける引張り応力σfは、引張り力がF、板厚がT、wの数がnであるとすると、σf=F/(n・w・T)で求めることができる。wがごく小さいと、Fが作用したときに、σfは、薄板の引張り強さ(限界強さ)を簡単に超えてしまう。この結果、貫通穴101と隣の貫通穴101との間(wの部分)に割れが入る。

【0007】

すなわち、特許文献1の技術では、第1に高い強度が得られないという問題がある。

また、図7(b)に示されるように、中心層102が目視できないため、仮に、中心層102に割れが入ったとしても、そのことを検出することができない。

すなわち、特許文献1の技術は、第2に割れを検出することができないという問題がある。

また、穴のサイズを小さくすることで剛性が向上することが示されているが、部品形状での比較はされておらず、板状態での比較しかない。すなわち、車体部品など成形後の実際の部品性能としてのメリットが不明である。

【0008】

そこで、穴が多数個開けられている車体構成部材において、部品形状として、軽量、且つ機械的性能が高い構造が求められる。そして、それらは穴の状態を容易に確認できることが部品の品質管理上望ましい。

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、穴が多数個開けられている車体構成部材において、より高い機械的性能が得られ、軽量化と剛性の向上を図ることが可能で、且つ状況を観察することができる構造を提供することを課題とする。

【課題を解決するための手段】

【0010】

請求項1に係る発明は、長尺で板状の車体構成部材であって、この車体構成部材には、長手方向に沿って延びる長穴が、多数個開けられていることを特徴とする。

【0011】

請求項2に係る発明では、長穴は、長径/短径が、2.0〜5.0の範囲であることを特徴とする。

【0012】

請求項3に係る発明では、車体構成部材は、平板部と、この平板部の両端から下げた壁部とを含み、長穴は、前記平板部に開けられていることを特徴とする。

【発明の効果】

【0013】

請求項1に係る発明では、車体構成部材に長手方向に延びる長穴を開けた。長穴であるため、従来の技術で述べたwは必然的に大きくなり、この結果、引張り応力を下げることができ、割れの発生を解消することができる。すなわち、長穴を巧みに配置することで、高い強度が得られる。

さらに、長穴を有する板を折り曲げて部品形状としたとき、軽量化と剛性の向上を両立できる。

また、このような車体構成部材を別部材で覆わなければ、穴の状況を容易に観察することができる。

【0014】

請求項2に係る発明では、長穴の長径/短径を、2.0〜5.0の範囲とする。長穴の大きさ、配置の間隔を調整することで、開口面積率の設定と、強度の維持とを容易に達成することができる。

【0015】

請求項3に係る発明では、車体構成部材は、長穴が開けられている平板部と、この平板部の両端から下げた壁部を有する。車体構成部材の断面がコの字形状であるので、車体の部材として用いた場合に、通常の板材に対して剛性を高めつつ、同時に軽量化を図ることができる。

また、車体には、一般に電着塗装を施すが、部材がコの字断面であると、電着液が回りにくくなる。この点、平板部に多数の穴を開けておけば、電着液の流通を促し、液回りを確保することができる。

【発明を実施するための最良の形態】

【0016】

本発明を実施するための最良の形態を添付図に基づいて以下に説明する。

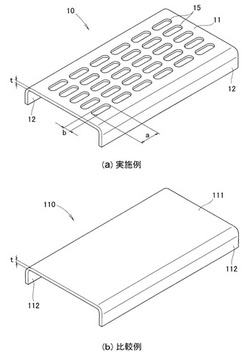

図1は本発明に係る車体構成部材の斜視図であり、(a)に示すように、本発明に係る車体構成部材10は、長尺で板状の平板部11と、この平板部11の両端から下げた壁部12、12と、前記平板部11に開けられ、長手方向に沿って延びる多数個の長穴15とからなる。

【0017】

前記長穴15は、車体構成部材10の長手方向の長径をa、クロス方向の短径をbとすれば、長径a/短径bが、2.0〜5.0の範囲となるように設定することが望ましい。tは板厚である。

【0018】

図2は長穴と丸穴との比較図であり、(a)に示すように、実施例では、2つの長穴15、15のピッチがp(ただし、長手方向と直交する方向)で、長穴15の縁と隣の長穴15の縁との距離がw1である。なお、w1は、w1=(p−b)で計算することができる。

次に、(b)に示す穴101は、長穴15と同一面積の丸穴(直径d)である。この比較例では、2つの穴101、101のピッチがpで、穴101の縁と隣の穴101の縁との距離がw2である。なお、w2は、w2=(p−d)で計算することができる。

b<dであるから、w1>w2となり、図左又は右に引張り力が作用した場合には、(a)の方が、(b)より格段に強度が高いことが分かる。

【0019】

図1に戻って、次に行う比較実験のために、(b)に示すように、穴が開いていない車体構成部材110を準備する。

比較例に係る車体構成部材110は、長尺で板状の平板部111と、この平板部111の両端から下げた壁部112、112と、からなる。

また、車体構成部材110の板厚をtとし、材質、長手方向の大きさ、横幅、壁部の高さは、(a)に示す実施例と同じである。

【0020】

図3は実験の概念図であり、長さがLの車体構成部材10又は110の一端を固定し、他端に下向きにWの荷重を作用させたときに、vだけ撓んだとする。このときに、次の等式が成立することが構造力学的に知られている。v=W・L3/(3EI)。Eはヤング率、Iは断面二次モーメントである。

この式を変形すると、I=W・L3/(3Ev)となる。すなわち、撓みvを実験で求めることで、剛性指標であるIを求めることができる。

【0021】

図4は比較例の実験結果を示す図であり、図1(b)に示す車体剛性部材110の長さをLとし、板厚tは、0.8mm、0.9mm、1.0mm、1.1mm、1.2mmとした。すなわち、5種類の車体剛性部材110を準備した。

そして、板厚が0.8mmのものについて、図3に示す要領で撓みを求め、剛性指標を求めた。その結果を、図4(a)に示す。

【0022】

次に、板厚が0.9mmのものを同様に実験した。ただし、W、L、Eは変更ない。板厚が増加したため、重量は増加した。一方、撓みは小さくなった。撓みの逆数で表される剛性は増加した。この結果を、加えたものを図4(b)に示す。

続いて、板厚tが1.0mm、1.1mm、1.2mmであるものを実験した。全実験の結果を図4(c)に示す。

【0023】

図5は実施例の実験結果を示す図であり、図1(a)に示す車体剛性部材10の長さをLとし、板厚tは、0.9mm、1.0mm、1.2mm、1.4mmとした。すなわち、4種類の車体剛性部材10を準備した。

そして、板厚が0.9mmのものについて、図3に示す要領で撓みを求め、剛性指標を求めた。その結果を、図5(a)に示す。

【0024】

次に、板厚が1.0mmのものを同様に実験した。ただし、W、L、Eは変更ない。板厚が増加したため、重量は増加した。一方、撓みは小さくなった。撓みの逆数で表される剛性は増加した。この結果を、加えたものを図5(b)に示す。

続いて、板厚tが1.2mm、1.4mmであるものを実験した。全実験の結果を図5(c)に示す。

【0025】

図6は図4(c)と図5(c)とを合成したグラフである。

この図では比較例の任意の重量を基準1.0とし、このときの剛性を1.0として結果を比で表している。なお、重量を変更することにより、板厚tのみが変更され、その他の条件である材質、長手方向の大きさ、横幅、壁部の高さ、長穴の形状などは同じである。

【0026】

この図から分かるように、実施例、比較例共に、重量を増やすことで剛性が向上する。具体的には、任意の基準から重量を10%増やすと、剛性が約10%向上する。

【0027】

ここで、重量が等しい場合における、実施例と比較例の剛性に着目すると、実施例の方が比較例よりも剛性が優れている。具体的には、任意の重量1.0における比較例の剛性を1.0としたとき、実施例の剛性は約1.08となり、剛性が約8%向上している。

【0028】

また、剛性が等しい場合における、実施例と比較例の重量に着目すると、実施例の方が重量が小さい。具体的には、任意の剛性1.0における比較例の重量を1.0としたとき、実施例の重量は約9.2となり、約8%重量が小さくて済む。なお、このときの板厚tは実施例の方が大きい。

【0029】

すなわち、本発明に係る実施例では、必要とされる剛性を維持しつつ、車体構成部材全体としては軽量化を図ることができる。

【0030】

尚、本発明の車体構成部材は、実施の形態では車体構成部材の長穴は、長径/短径が3.0のものに適用したが、長径/短径が2.0、5.0など任意の倍率でもよく、長穴の配列も長手方向、横幅方向に整列されたものではなく、不規則に配置されたものでも適用可能である。

【産業上の利用可能性】

【0031】

本発明の車体構成部材は、車体に使用する補強部材に好適である。

【図面の簡単な説明】

【0032】

【図1】本発明に係る車体構成部材の斜視図である。

【図2】長穴と丸穴との比較図である。

【図3】実験の概念図である。

【図4】比較例の実験結果を示す図である。

【図5】実施例の実験結果を示す図である。

【図6】図4(c)と図5(c)とを合成したグラフである。

【図7】従来の技術の基本構成を説明するである。

【符号の説明】

【0033】

10…車体構成部材、11…平板部、12…壁部、15…長穴。

【技術分野】

【0001】

本発明は、車体に使用される薄い板状の車体構成部材の改良に関するものである。

【背景技術】

【0002】

近年、自動車の燃費向上対策として、車体重量を軽量化する対策が講じられている。

車体重量の軽量化を実現するためには、車体を構成する部材自体を軽量化する対策が有効であり、長尺で板状の車体構成部材が実用に供されている(例えば、特許文献1参照。)。

【特許文献1】特開平4−89235号公報(第1頁)

【0003】

特許文献1を次図に基づいて説明する。

図7は従来の技術の基本構成を説明する図であり、(a)に示すように、車体構成部材100は、複数の貫通穴101を有する長尺で板状の中心層102と、この中心層102を両側から挟みこむように重ねられる表面層103、103とからなる。

【0004】

中心層102の貫通穴101は、高速パンチ、レーザなどで開けられる。

そして、中心層102に表面層103、103が、接着剤を用いる方法やホットプレスによる圧着接合などの方法で矢印のように張り合わせられ、(b)に示すような車体構成部材100を得る。

【0005】

ところで、特許文献1の特許請求の範囲第1項には「・・・前記中心層が、複数の貫通穴を有し、該貫通穴の板面方向の面積率20〜80%であり・・・」と記載されている。

【0006】

面積率が大きいほど、図7(a)に示すwが小さくなる。wは貫通穴の縁と隣の貫通穴の縁との間に距離であり、薄板の長さを示す。

面積率が80%に近づくと、このwはごく小さなものとなる。このようなwがごく小さな中心層102に引張り力Fが作用することを検討する。wにおける引張り応力σfは、引張り力がF、板厚がT、wの数がnであるとすると、σf=F/(n・w・T)で求めることができる。wがごく小さいと、Fが作用したときに、σfは、薄板の引張り強さ(限界強さ)を簡単に超えてしまう。この結果、貫通穴101と隣の貫通穴101との間(wの部分)に割れが入る。

【0007】

すなわち、特許文献1の技術では、第1に高い強度が得られないという問題がある。

また、図7(b)に示されるように、中心層102が目視できないため、仮に、中心層102に割れが入ったとしても、そのことを検出することができない。

すなわち、特許文献1の技術は、第2に割れを検出することができないという問題がある。

また、穴のサイズを小さくすることで剛性が向上することが示されているが、部品形状での比較はされておらず、板状態での比較しかない。すなわち、車体部品など成形後の実際の部品性能としてのメリットが不明である。

【0008】

そこで、穴が多数個開けられている車体構成部材において、部品形状として、軽量、且つ機械的性能が高い構造が求められる。そして、それらは穴の状態を容易に確認できることが部品の品質管理上望ましい。

【発明の開示】

【発明が解決しようとする課題】

【0009】

本発明は、穴が多数個開けられている車体構成部材において、より高い機械的性能が得られ、軽量化と剛性の向上を図ることが可能で、且つ状況を観察することができる構造を提供することを課題とする。

【課題を解決するための手段】

【0010】

請求項1に係る発明は、長尺で板状の車体構成部材であって、この車体構成部材には、長手方向に沿って延びる長穴が、多数個開けられていることを特徴とする。

【0011】

請求項2に係る発明では、長穴は、長径/短径が、2.0〜5.0の範囲であることを特徴とする。

【0012】

請求項3に係る発明では、車体構成部材は、平板部と、この平板部の両端から下げた壁部とを含み、長穴は、前記平板部に開けられていることを特徴とする。

【発明の効果】

【0013】

請求項1に係る発明では、車体構成部材に長手方向に延びる長穴を開けた。長穴であるため、従来の技術で述べたwは必然的に大きくなり、この結果、引張り応力を下げることができ、割れの発生を解消することができる。すなわち、長穴を巧みに配置することで、高い強度が得られる。

さらに、長穴を有する板を折り曲げて部品形状としたとき、軽量化と剛性の向上を両立できる。

また、このような車体構成部材を別部材で覆わなければ、穴の状況を容易に観察することができる。

【0014】

請求項2に係る発明では、長穴の長径/短径を、2.0〜5.0の範囲とする。長穴の大きさ、配置の間隔を調整することで、開口面積率の設定と、強度の維持とを容易に達成することができる。

【0015】

請求項3に係る発明では、車体構成部材は、長穴が開けられている平板部と、この平板部の両端から下げた壁部を有する。車体構成部材の断面がコの字形状であるので、車体の部材として用いた場合に、通常の板材に対して剛性を高めつつ、同時に軽量化を図ることができる。

また、車体には、一般に電着塗装を施すが、部材がコの字断面であると、電着液が回りにくくなる。この点、平板部に多数の穴を開けておけば、電着液の流通を促し、液回りを確保することができる。

【発明を実施するための最良の形態】

【0016】

本発明を実施するための最良の形態を添付図に基づいて以下に説明する。

図1は本発明に係る車体構成部材の斜視図であり、(a)に示すように、本発明に係る車体構成部材10は、長尺で板状の平板部11と、この平板部11の両端から下げた壁部12、12と、前記平板部11に開けられ、長手方向に沿って延びる多数個の長穴15とからなる。

【0017】

前記長穴15は、車体構成部材10の長手方向の長径をa、クロス方向の短径をbとすれば、長径a/短径bが、2.0〜5.0の範囲となるように設定することが望ましい。tは板厚である。

【0018】

図2は長穴と丸穴との比較図であり、(a)に示すように、実施例では、2つの長穴15、15のピッチがp(ただし、長手方向と直交する方向)で、長穴15の縁と隣の長穴15の縁との距離がw1である。なお、w1は、w1=(p−b)で計算することができる。

次に、(b)に示す穴101は、長穴15と同一面積の丸穴(直径d)である。この比較例では、2つの穴101、101のピッチがpで、穴101の縁と隣の穴101の縁との距離がw2である。なお、w2は、w2=(p−d)で計算することができる。

b<dであるから、w1>w2となり、図左又は右に引張り力が作用した場合には、(a)の方が、(b)より格段に強度が高いことが分かる。

【0019】

図1に戻って、次に行う比較実験のために、(b)に示すように、穴が開いていない車体構成部材110を準備する。

比較例に係る車体構成部材110は、長尺で板状の平板部111と、この平板部111の両端から下げた壁部112、112と、からなる。

また、車体構成部材110の板厚をtとし、材質、長手方向の大きさ、横幅、壁部の高さは、(a)に示す実施例と同じである。

【0020】

図3は実験の概念図であり、長さがLの車体構成部材10又は110の一端を固定し、他端に下向きにWの荷重を作用させたときに、vだけ撓んだとする。このときに、次の等式が成立することが構造力学的に知られている。v=W・L3/(3EI)。Eはヤング率、Iは断面二次モーメントである。

この式を変形すると、I=W・L3/(3Ev)となる。すなわち、撓みvを実験で求めることで、剛性指標であるIを求めることができる。

【0021】

図4は比較例の実験結果を示す図であり、図1(b)に示す車体剛性部材110の長さをLとし、板厚tは、0.8mm、0.9mm、1.0mm、1.1mm、1.2mmとした。すなわち、5種類の車体剛性部材110を準備した。

そして、板厚が0.8mmのものについて、図3に示す要領で撓みを求め、剛性指標を求めた。その結果を、図4(a)に示す。

【0022】

次に、板厚が0.9mmのものを同様に実験した。ただし、W、L、Eは変更ない。板厚が増加したため、重量は増加した。一方、撓みは小さくなった。撓みの逆数で表される剛性は増加した。この結果を、加えたものを図4(b)に示す。

続いて、板厚tが1.0mm、1.1mm、1.2mmであるものを実験した。全実験の結果を図4(c)に示す。

【0023】

図5は実施例の実験結果を示す図であり、図1(a)に示す車体剛性部材10の長さをLとし、板厚tは、0.9mm、1.0mm、1.2mm、1.4mmとした。すなわち、4種類の車体剛性部材10を準備した。

そして、板厚が0.9mmのものについて、図3に示す要領で撓みを求め、剛性指標を求めた。その結果を、図5(a)に示す。

【0024】

次に、板厚が1.0mmのものを同様に実験した。ただし、W、L、Eは変更ない。板厚が増加したため、重量は増加した。一方、撓みは小さくなった。撓みの逆数で表される剛性は増加した。この結果を、加えたものを図5(b)に示す。

続いて、板厚tが1.2mm、1.4mmであるものを実験した。全実験の結果を図5(c)に示す。

【0025】

図6は図4(c)と図5(c)とを合成したグラフである。

この図では比較例の任意の重量を基準1.0とし、このときの剛性を1.0として結果を比で表している。なお、重量を変更することにより、板厚tのみが変更され、その他の条件である材質、長手方向の大きさ、横幅、壁部の高さ、長穴の形状などは同じである。

【0026】

この図から分かるように、実施例、比較例共に、重量を増やすことで剛性が向上する。具体的には、任意の基準から重量を10%増やすと、剛性が約10%向上する。

【0027】

ここで、重量が等しい場合における、実施例と比較例の剛性に着目すると、実施例の方が比較例よりも剛性が優れている。具体的には、任意の重量1.0における比較例の剛性を1.0としたとき、実施例の剛性は約1.08となり、剛性が約8%向上している。

【0028】

また、剛性が等しい場合における、実施例と比較例の重量に着目すると、実施例の方が重量が小さい。具体的には、任意の剛性1.0における比較例の重量を1.0としたとき、実施例の重量は約9.2となり、約8%重量が小さくて済む。なお、このときの板厚tは実施例の方が大きい。

【0029】

すなわち、本発明に係る実施例では、必要とされる剛性を維持しつつ、車体構成部材全体としては軽量化を図ることができる。

【0030】

尚、本発明の車体構成部材は、実施の形態では車体構成部材の長穴は、長径/短径が3.0のものに適用したが、長径/短径が2.0、5.0など任意の倍率でもよく、長穴の配列も長手方向、横幅方向に整列されたものではなく、不規則に配置されたものでも適用可能である。

【産業上の利用可能性】

【0031】

本発明の車体構成部材は、車体に使用する補強部材に好適である。

【図面の簡単な説明】

【0032】

【図1】本発明に係る車体構成部材の斜視図である。

【図2】長穴と丸穴との比較図である。

【図3】実験の概念図である。

【図4】比較例の実験結果を示す図である。

【図5】実施例の実験結果を示す図である。

【図6】図4(c)と図5(c)とを合成したグラフである。

【図7】従来の技術の基本構成を説明するである。

【符号の説明】

【0033】

10…車体構成部材、11…平板部、12…壁部、15…長穴。

【特許請求の範囲】

【請求項1】

長尺で板状の車体構成部材であって、

この車体構成部材には、長手方向に沿って延びる長穴が、多数個開けられていることを特徴とする車体構成部材。

【請求項2】

前記長穴は、長径/短径が、2.0〜5.0の範囲であることを特徴とする請求項1記載の車体構成部材。

【請求項3】

前記車体構成部材は、平板部と、この平板部の両端から下げた壁部とを含み、前記長穴は、前記平板部に開けられていることを特徴とする請求項1又は請求項2記載の車体構成部材。

【請求項1】

長尺で板状の車体構成部材であって、

この車体構成部材には、長手方向に沿って延びる長穴が、多数個開けられていることを特徴とする車体構成部材。

【請求項2】

前記長穴は、長径/短径が、2.0〜5.0の範囲であることを特徴とする請求項1記載の車体構成部材。

【請求項3】

前記車体構成部材は、平板部と、この平板部の両端から下げた壁部とを含み、前記長穴は、前記平板部に開けられていることを特徴とする請求項1又は請求項2記載の車体構成部材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−96312(P2009−96312A)

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願番号】特願2007−269315(P2007−269315)

【出願日】平成19年10月16日(2007.10.16)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成21年5月7日(2009.5.7)

【国際特許分類】

【出願日】平成19年10月16日(2007.10.16)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]