車体構造およびその製造方法

【課題】部品点数の増大を招かずに所期の精度および剛性を得ることのできるサブフレーム取付部を備えた車体構造およびその製造方法を提供する。

【解決手段】少なくとも2枚の板材(ダッシュボードロア6・傾斜部9)を所定の空隙(閉断面部10)をおいて結合すると共に、前記空隙内に挿入したナット部材11にて前記2枚の板材同士を連結するものとする。

【解決手段】少なくとも2枚の板材(ダッシュボードロア6・傾斜部9)を所定の空隙(閉断面部10)をおいて結合すると共に、前記空隙内に挿入したナット部材11にて前記2枚の板材同士を連結するものとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体構造およびその製造方法に関し、特に、フロントサイドフレームにおけるサブフレーム取付部の精度・剛性を、製造工程の繁雑化を招かずに確保することのできる車体構造およびその製造方法に関する。

【背景技術】

【0002】

従来、懸架装置やエンジンをサブフレームにて支持する車体構成が知られており、例えば特許文献1には、フロントサイドフレームの下方にゴムブッシュを介してサブフレームをボルト止めする車体構造が開示されている。

【0003】

このようなフロントサイドフレームのサブフレーム取付部は、高い位置精度を確保することができ、しかも懸架装置に加わる垂直荷重に耐え得るようにする必要があり、別部材で構成されたサブフレーム取付部を、フロントサイドフレームの傾斜部に、車体組立工程中で固設するようにした構造が、特許文献2に開示されている。

【特許文献1】特開平10−1064号公報

【特許文献2】特開8−48261号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかるに、量産車の車体は、予め加工された数百点に上る部材を互いに溶接結合して構成されており、細分化された各部材個々の製造誤差およびこれらを互いに一体化する際の組立誤差が複合的に集積されるので、品質管理の面から言えば、精度維持が厄介になりがちな部品点数の増大はできるだけ避けられることが望ましい。

【0005】

本発明はこのような要望に鑑み案出されたものであり、その主な目的は、部品点数の増大を招かずに所期の精度および剛性を得ることのできるサブフレーム取付部を備えた車体構造およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

このような課題を解決するため、本発明は、少なくとも2枚の板材(ダッシュボードロア6・傾斜部9)を所定の空隙(閉断面部10)をおいて結合すると共に、前記空隙内に挿入したナット部材11にて前記2枚の板材同士を連結したことを特徴とする車体構造、あるいは、少なくとも2枚の板材を所定の空隙をおいて結合する過程と、前記空隙内にナット部材を挿入可能な孔(小径孔14・大径孔15)を前記2枚の板材に穿設する過程と、前記空隙内に挿入した前記ナット部材の前記2枚の板材からの突出部(大径部11a・小径部11b)をそれぞれ対応する板材に溶接する過程とを含むことを特徴とする車体製造方法を提供することとした。

【発明の効果】

【0007】

このような本発明によれば、組上がった状態のホワイトボディに取付孔を穿設するので、取付孔の位置精度を高めることができる。そして、閉断面フレームを構成する互いに対向する壁面間をナット部材で結合するので、ナット部材が補強部材として作用し、フレーム断面の保持効果が高められる。而して別途補強部材を設けずに車体の傾斜面に高剛性なサブフレームの取付部を設定することができる。

【発明を実施するための最良の形態】

【0008】

以下に添付の図面を参照して本発明について詳細に説明する。

【0009】

図1は、本発明が適用される車体前部の概略構成を示している。この車体前部構造1は、フロントフェンダー2の内側にホイールハウス3及びストラットタワー4を備えると共に、ホイールハウス3の下縁部に延設されたフロントサイドフレーム5を備えている。そしてフロントサイドフレーム5の後端部は、ダッシュボードロア6と一体結合されている。

【0010】

図2に示すように、フロントサイドフレーム5の後端部は、ダッシュボードロア6の前面に溶接結合されると共に、フロアパネル7の下方に一体的に設けられたフロアフレーム8の前端部と連続している。これらは、個々に鋼板をプレス成形してなる部材を溶接結合して車体骨格として構成されている。そしてダッシュボードロア6及びフロアパネル7を構成する鋼板と、フロントサイドフレーム5の後端部とフロアフレーム8の前端部との接続部である傾斜部9を構成する鋼板との間に、閉断面部10を構成している。

【0011】

フロントサイドフレーム5の後端側部分に一体形成された後下がりの傾斜部9には、ナット部材11が固設されており、このナット部材11に図示されていない防振ゴムブッシュを介してボルト12を螺着することにより、フロントサイドフレーム5の下方に取り付けられるサブフレーム13の後端が傾斜部9に固定されている。

【0012】

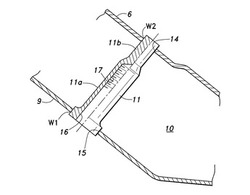

ナット部材11は、このようなプレス成形された各部材を溶接結合してなるホワイトボディの完成後に取り付けられる。ナット部材11の取り付けに当たっては、図3に示すように、ダッシュボードロア6に室内側から小径孔14をレーザー穿孔すると共に、フロントサイドフレーム5の後端部とフロアフレーム8の前端部との接続部である傾斜部9に小径孔14と同軸の大径孔15を室外側からレーザー穿孔する。

【0013】

次に大径孔15並びに小径孔14にナット部材11を取り付けるが、ナット部材11は、適宜な軸方向長の丸棒材を切削加工あるいは鍛造加工で予め製造されており、ボルト12の挿通孔16と雌ねじ孔17とが連続的に内設された大径部11aと、その先端の小径部11bとからなっており、これを室外側から大径孔15に挿通し、且つその先端を小径孔14に差し込む。そしてナット部材11における大径部11aの大径孔15に対する嵌合部W1を全周に渡って室外側からレーザー溶接すると共に、小径部11bの小径孔14に対する嵌合部W2を全周に渡って室内側からレーザー溶接する。

【0014】

このようにしてフロントサイドフレーム5の後端部とフロアフレーム8の前端部との接続部に形成された傾斜部9に、サブフレーム13をボルト止めするための取付部を高精度に設定することができる。

【0015】

これによると、閉断面フレームを構成する互いに対向する鋼板同士間がナット部材11で結合され、ナット部材11が補強部材として作用するため、別途補強部材を要さずにフレームの強度を高めることができるので、製造コストの増大を招かずに高剛性の車体を製造することができる。

【図面の簡単な説明】

【0016】

【図1】本発明が適用される車体前部構造の要部斜視図である。

【図2】本発明による車体前部構造の一部切除して示す要部内側面図である。

【図3】要部拡大断面図である。

【符号の説明】

【0017】

6 ダッシュボードロア

9 傾斜部

10 閉断面部

11 ナット部材

11a 大径部

11b 小径部

14 小径孔

15 大径孔

【技術分野】

【0001】

本発明は、車体構造およびその製造方法に関し、特に、フロントサイドフレームにおけるサブフレーム取付部の精度・剛性を、製造工程の繁雑化を招かずに確保することのできる車体構造およびその製造方法に関する。

【背景技術】

【0002】

従来、懸架装置やエンジンをサブフレームにて支持する車体構成が知られており、例えば特許文献1には、フロントサイドフレームの下方にゴムブッシュを介してサブフレームをボルト止めする車体構造が開示されている。

【0003】

このようなフロントサイドフレームのサブフレーム取付部は、高い位置精度を確保することができ、しかも懸架装置に加わる垂直荷重に耐え得るようにする必要があり、別部材で構成されたサブフレーム取付部を、フロントサイドフレームの傾斜部に、車体組立工程中で固設するようにした構造が、特許文献2に開示されている。

【特許文献1】特開平10−1064号公報

【特許文献2】特開8−48261号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかるに、量産車の車体は、予め加工された数百点に上る部材を互いに溶接結合して構成されており、細分化された各部材個々の製造誤差およびこれらを互いに一体化する際の組立誤差が複合的に集積されるので、品質管理の面から言えば、精度維持が厄介になりがちな部品点数の増大はできるだけ避けられることが望ましい。

【0005】

本発明はこのような要望に鑑み案出されたものであり、その主な目的は、部品点数の増大を招かずに所期の精度および剛性を得ることのできるサブフレーム取付部を備えた車体構造およびその製造方法を提供することにある。

【課題を解決するための手段】

【0006】

このような課題を解決するため、本発明は、少なくとも2枚の板材(ダッシュボードロア6・傾斜部9)を所定の空隙(閉断面部10)をおいて結合すると共に、前記空隙内に挿入したナット部材11にて前記2枚の板材同士を連結したことを特徴とする車体構造、あるいは、少なくとも2枚の板材を所定の空隙をおいて結合する過程と、前記空隙内にナット部材を挿入可能な孔(小径孔14・大径孔15)を前記2枚の板材に穿設する過程と、前記空隙内に挿入した前記ナット部材の前記2枚の板材からの突出部(大径部11a・小径部11b)をそれぞれ対応する板材に溶接する過程とを含むことを特徴とする車体製造方法を提供することとした。

【発明の効果】

【0007】

このような本発明によれば、組上がった状態のホワイトボディに取付孔を穿設するので、取付孔の位置精度を高めることができる。そして、閉断面フレームを構成する互いに対向する壁面間をナット部材で結合するので、ナット部材が補強部材として作用し、フレーム断面の保持効果が高められる。而して別途補強部材を設けずに車体の傾斜面に高剛性なサブフレームの取付部を設定することができる。

【発明を実施するための最良の形態】

【0008】

以下に添付の図面を参照して本発明について詳細に説明する。

【0009】

図1は、本発明が適用される車体前部の概略構成を示している。この車体前部構造1は、フロントフェンダー2の内側にホイールハウス3及びストラットタワー4を備えると共に、ホイールハウス3の下縁部に延設されたフロントサイドフレーム5を備えている。そしてフロントサイドフレーム5の後端部は、ダッシュボードロア6と一体結合されている。

【0010】

図2に示すように、フロントサイドフレーム5の後端部は、ダッシュボードロア6の前面に溶接結合されると共に、フロアパネル7の下方に一体的に設けられたフロアフレーム8の前端部と連続している。これらは、個々に鋼板をプレス成形してなる部材を溶接結合して車体骨格として構成されている。そしてダッシュボードロア6及びフロアパネル7を構成する鋼板と、フロントサイドフレーム5の後端部とフロアフレーム8の前端部との接続部である傾斜部9を構成する鋼板との間に、閉断面部10を構成している。

【0011】

フロントサイドフレーム5の後端側部分に一体形成された後下がりの傾斜部9には、ナット部材11が固設されており、このナット部材11に図示されていない防振ゴムブッシュを介してボルト12を螺着することにより、フロントサイドフレーム5の下方に取り付けられるサブフレーム13の後端が傾斜部9に固定されている。

【0012】

ナット部材11は、このようなプレス成形された各部材を溶接結合してなるホワイトボディの完成後に取り付けられる。ナット部材11の取り付けに当たっては、図3に示すように、ダッシュボードロア6に室内側から小径孔14をレーザー穿孔すると共に、フロントサイドフレーム5の後端部とフロアフレーム8の前端部との接続部である傾斜部9に小径孔14と同軸の大径孔15を室外側からレーザー穿孔する。

【0013】

次に大径孔15並びに小径孔14にナット部材11を取り付けるが、ナット部材11は、適宜な軸方向長の丸棒材を切削加工あるいは鍛造加工で予め製造されており、ボルト12の挿通孔16と雌ねじ孔17とが連続的に内設された大径部11aと、その先端の小径部11bとからなっており、これを室外側から大径孔15に挿通し、且つその先端を小径孔14に差し込む。そしてナット部材11における大径部11aの大径孔15に対する嵌合部W1を全周に渡って室外側からレーザー溶接すると共に、小径部11bの小径孔14に対する嵌合部W2を全周に渡って室内側からレーザー溶接する。

【0014】

このようにしてフロントサイドフレーム5の後端部とフロアフレーム8の前端部との接続部に形成された傾斜部9に、サブフレーム13をボルト止めするための取付部を高精度に設定することができる。

【0015】

これによると、閉断面フレームを構成する互いに対向する鋼板同士間がナット部材11で結合され、ナット部材11が補強部材として作用するため、別途補強部材を要さずにフレームの強度を高めることができるので、製造コストの増大を招かずに高剛性の車体を製造することができる。

【図面の簡単な説明】

【0016】

【図1】本発明が適用される車体前部構造の要部斜視図である。

【図2】本発明による車体前部構造の一部切除して示す要部内側面図である。

【図3】要部拡大断面図である。

【符号の説明】

【0017】

6 ダッシュボードロア

9 傾斜部

10 閉断面部

11 ナット部材

11a 大径部

11b 小径部

14 小径孔

15 大径孔

【特許請求の範囲】

【請求項1】

少なくとも2枚の板材を所定の空隙をおいて結合すると共に、

前記空隙内に挿入したナット部材にて前記2枚の板材同士を連結したことを特徴とする車体構造。

【請求項2】

少なくとも2枚の板材を所定の空隙をおいて結合する過程と、

前記空隙内にナット部材を挿入可能な孔を前記2枚の板材に穿設する過程と、

前記空隙内に挿入した前記ナット部材の前記2枚の板材からの突出部をそれぞれ対応する板材に溶接する過程とを含むことを特徴とする車体製造方法。

【請求項1】

少なくとも2枚の板材を所定の空隙をおいて結合すると共に、

前記空隙内に挿入したナット部材にて前記2枚の板材同士を連結したことを特徴とする車体構造。

【請求項2】

少なくとも2枚の板材を所定の空隙をおいて結合する過程と、

前記空隙内にナット部材を挿入可能な孔を前記2枚の板材に穿設する過程と、

前記空隙内に挿入した前記ナット部材の前記2枚の板材からの突出部をそれぞれ対応する板材に溶接する過程とを含むことを特徴とする車体製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−201151(P2008−201151A)

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願番号】特願2007−36184(P2007−36184)

【出願日】平成19年2月16日(2007.2.16)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

【公開日】平成20年9月4日(2008.9.4)

【国際特許分類】

【出願日】平成19年2月16日(2007.2.16)

【出願人】(000005326)本田技研工業株式会社 (23,863)

【Fターム(参考)】

[ Back to top ]