車体構造

【課題】衝突時、狙いとする車体減速度のコントロールにより、車体減速度を高めて車両潰れ量を小さく抑えること。

【解決手段】車体左右位置に配置され、車両前後方向に延びて車体骨格の一部を構成するとともに衝突時に軸圧壊により入力エネルギーを吸収するサイドメンバ7と、前記サイドメンバ7とは平行に配置され、サスペンションリンク部材を支持するとともに衝突時に折れ曲がるようにしたサスペンションメンバ8とを備えた車体前部構造において、前記サスペンションメンバ8に、衝突時、設定値以上の荷重入力により前記サスペンションメンバ8の折れ曲がり回転を促進する回転促進構造B,25を備える

【解決手段】車体左右位置に配置され、車両前後方向に延びて車体骨格の一部を構成するとともに衝突時に軸圧壊により入力エネルギーを吸収するサイドメンバ7と、前記サイドメンバ7とは平行に配置され、サスペンションリンク部材を支持するとともに衝突時に折れ曲がるようにしたサスペンションメンバ8とを備えた車体前部構造において、前記サスペンションメンバ8に、衝突時、設定値以上の荷重入力により前記サスペンションメンバ8の折れ曲がり回転を促進する回転促進構造B,25を備える

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、衝突時の入力エネルギーを吸収するサイドメンバとサスペンションメンバを有する車体構造に関する。

【背景技術】

【0002】

従来、前面衝突時、車体骨格フレームでのエネルギー吸収効率の向上を狙い、サイドメンバを軸圧壊し、サスペンションメンバを折れ曲がらせるエンジン支持構造が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−290111号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来のエンジン支持構造にあっては、サスペンションメンバが車両前後方向に真っ直ぐ延びる棒形状であり、サスペンションメンバの折れ曲がりを促進するような工夫がない。したがって、前面衝突時、サイドメンバに面外方向の力が入る場合、サイドメンバの軸圧壊がスムーズにいかないし、サスペンションメンバが折れ曲がった後でもサイドメンバの軸圧壊が続くとは限らない。このため、前面衝突時、サイドメンバの軸圧壊により車体減速度(=反力)をコントロールすることができず、車両潰れ量が増大してしまう、という問題があった。

【0005】

本発明は、上記問題に着目してなされたもので、衝突時、狙いとする車体減速度のコントロールにより、車体減速度を高めて車両潰れ量を小さく抑えることができる車体構造を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の車体構造は、サイドメンバと、サスペンションメンバと、回転促進構造と、を備えた手段とした。

前記サイドメンバは、車体左右位置に配置され、車両前後方向に延びて車体骨格の一部を構成するとともに衝突時に軸圧壊により入力エネルギーを吸収する。

前記サスペンションメンバは、前記サイドメンバとは平行に配置され、サスペンションリンク部材を支持するとともに衝突時に折れ曲がるようにした。

前記回転促進構造は、前記サスペンションメンバに設けられ、衝突時、設定値以上の荷重入力により前記サスペンションメンバの折れ曲がり回転を促進する。

【発明の効果】

【0007】

よって、前面衝突による衝撃力が一気に高まる初期入力時には、車両前後方向に延びたサイドメンバとサスペンションメンバにより初期反力を受け、両メンバの軸圧壊により入力エネルギーを吸収する。したがって、入力エネルギーの吸収によりサスペンションメンバに伝達される入力が設定値未満の荷重入力である間は、サスペンションメンバが折れ曲がることがなく、小さな車両潰れ量で大きな車体減速度が発生する。

そして、サスペンションメンバに伝達される入力が設定値以上の荷重入力になると、サスペンションメンバに設けられた回転促進構造により、サスペンションメンバの折れ曲がり回転が促進される。このため、サスペンションメンバの折れ曲がりが確実に開始され、サイドメンバに面外方向の余計な力が入力されることが防止される。さらに、サスペンションメンバが折れ曲がりを開始した後でも折れ曲がり回転が促進されることで、サスペンションメンバが折れ曲がった後でもサイドメンバによる軸圧壊が終始継続される。したがって、サイドメンバの軸圧壊という小さい車両潰れ量で効率的に入力エネルギーを吸収する変形モードが実現されることにより、サスペンションメンバの折れ曲がり開始により低下する車体減速度の低下幅が小さく抑えられる。

この結果、衝突時、狙いとする車体減速度(反力)のコントロールにより、車体減速度を高めて車両潰れ量を小さく抑えることができる。

【図面の簡単な説明】

【0008】

【図1】実施例1の前部車体構造(車体構造の一例)が適用された電気自動車を示す概略側面図である。

【図2】実施例1の前部車体構造を示す全体斜視図である。

【図3】実施例1の前部車体構造を示す側面図である。

【図4】実施例1の前部車体構造のうちフロントサイドメンバとフロントサスペンションメンバの反力受け構造を示す斜視図である。

【図5】実施例1の前部車体構造のうちフロントサイドメンバを示す斜視図である。

【図6】実施例1の前部車体構造のクロスメンバとフロントサスペンションメンバの断面形状を示す斜視図である。

【図7】実施例1の前部車体構造のうちフロントサスペンションメンバの車体支持部を示す斜視図である。

【図8】実施例1の前部車体構造のうちフロントサスペンションメンバを示す平面図(a)および側面図(b)である。

【図9】前面衝突時における実施例1の前部車体構造への初期入力に対する初期反力受け作用を示す作用説明図である。

【図10】前面衝突時における実施例1の前部車体構造への入力によるフロントサスペンションメンバの折れ曲げ作用を示す作用説明図である。

【図11】サスペンションメンバの折れ曲げ時の車体支持部変形作用を示す作用説明図である。

【図12】前面衝突時における実施例1の前部車体構造への入力による車両潰れ作用を示す作用説明図である。

【図13】前面衝突時における実施例1の前部車体構造への入力によるダッシュクロスメンバの変形作用を示す作用説明図である。

【図14】前面衝突時における車両潰れ量に対する車体減速度の特性を実施例構造と比較例構造とで比較した特性比較図である。

【発明を実施するための形態】

【0009】

以下、本発明の車体構造を実現する最良の形態を、図面に示す実施例1に基づいて説明する。

【実施例1】

【0010】

まず、構成を説明する。

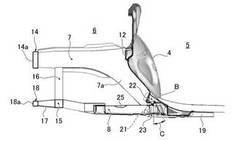

図1は、実施例1の前部車体構造(車体構造の一例)が適用された電気自動車を示す概略側面図である。以下、図1に基づき全体構成を説明する。

【0011】

実施例1の前部車体構造が適用された電気自動車IWM-EVは、前輪1のハブ2の内部にインホイールモータ3が装備されている。この電気自動車IWM-EVの場合、ダッシュパネル4により、キャビン5とモータルーム6を画成しているが、モータルーム6内にエンジンやモータ等のパワートレインを配置する必要がない。このため、フロントオーバーハングFOHを、エンジン車やモータルームに電動モータを装備した電気自動車に比べ、超ショートオーバーハングにすることが可能である。

ここで、自動車におけるオーバーハングとは、車輪の接地中心点から外側にはみ出した車体の部位を指し、前輪の車軸中心線から車体の前端までの範囲をフロントオーバーハングといい、後輪の車軸中心線から車体の後端までの範囲をリアオーバーハングという。

【0012】

前記電気自動車IWM-EVの前部車体構造としては、図1に示すように、フロントサイドメンバ7(サイドメンバ)と、フロントサスペンションメンバ8(サスペンションメンバ)と、を備えている。

【0013】

前記フロントサイドメンバ7は、モータルーム6の車体左右位置に配置され、車両前後方向に延びて車体骨格の一部を構成するとともに前面衝突時に軸圧壊により入力エネルギーを吸収する。

ここで、電気自動車IWM-EVのサイドメンバは、骨格部分と、傾斜部分と、水平部分と、を有する。骨格部分は、キャビン5の領域の車体左右位置の下部に配置され、車両前後方向に延びて車体骨格の一部を構成する。傾斜部分は、骨格部分のダッシュパネル4の位置から車両内側前方の斜め上方向に延びる。水平部分は、傾斜部分から車両前方に向かって水平方向に延びる。フロントサイドメンバ7は、前面衝突時に軸圧壊により入力エネルギーを吸収する水平部分をいう。そして、傾斜部分は、エクステンションサイドメンバと呼ばれ、フロントサスペンションメンバ8を軸方向に支持する。

【0014】

前記フロントサスペンションメンバ8は、図1に示すように、フロントサイドメンバ7とは側面視でほぼ平行に配置され、ロアリンク9(サスペンションリンク部材)とアッパーリンク10(サスペンションリンク部材)を支持するとともに衝突時に車両下方向に折れ曲がるようにした。

インホイールモータ3による電気自動車IWM-EVの場合、モータルームに電動モータを装備した電気自動車に比べ、サスペンションのバネ下重量が遙かに高くなる。このため、前輪1を車体に支持するサスペンション形式を、サスペンションリンク部材としてロアリンク9とアッパーリンク10を有する2リンク形式としている。つまり、台形状フレームにより構成されたフロントサスペンションメンバ8に、ロアリンク9を支持する。そして、フロントサスペンションメンバ8に固定され、フロントサスペンションメンバ8を横断するフレームにより構成されたクロスサスペンションメンバ11に、アッパーリンク10を支持する。

【0015】

実施例1における前部車体構造の詳細を、以下、図2〜図8に基づいて説明する。

実施例1の前部車体構造は、図2に示すように、キャビン5とモータルーム6を画成するダッシュパネル4と、モータルーム6の上部位置に車両前方に向かって一対延びるフロントサイドメンバ7と、フロントサイドメンバ7の下部位置に同じ基部から車両前方に向かって一対延びる形状によるフロントサスペンションメンバ8と、を備えている。

【0016】

前記フロントサイドメンバ7は、図2に示すように、ダッシュパネル4に固定されたダッシュクロスメンバ12と、センタークロスメンバ13と、第1フロントエンドクロスメンバ14と、によって車幅方向に連結される。

【0017】

前記フロントサスペンションメンバ8は、図2に示すように、一対の前端位置をサスペンションクロスメンバメンバ15により連結することで台形状フレームとする。このサスペンションクロスメンバメンバ15には、フロントサイドメンバ7と連結する一対の連結メンバ16と、車両前方に延びる一対のクラッシュボックス17と、が固定される。そして、クラッシュボックス17の先端位置は、第2フロントエンドクロスメンバ18によって車幅方向に連結される。

【0018】

前記第1フロントエンドクロスメンバ14と前記第2フロントエンドクロスメンバ18は、前面衝突時の衝撃力入力部材であり、図3に示すように、側方から視た場合、車両前端面14a,18aが同じ車両前後方向位置になるように設定される。

【0019】

前記フロントサイドメンバ7は、図4に示すように、ダッシュクロスメンバ12を前面衝突時の主な反力受け構造とする。一方、前記フロントサスペンションメンバ8は、図4に示すように、フロントサイドメンバ7の延長傾斜部であるエクステンションサイドメンバ7aと、フロントサイドメンバ7の延長水平部に補強板として設けられたアウトリガーパネル19と、を前面衝突時の主な反力受け構造とする。

【0020】

前記フロントサイドメンバ7には、図5に示すように、前面衝突時に軸圧壊させるために、メンバ稜線に沿って、複数の潰れビード20を設ける。この潰れビード20の位置や形状は、先に車両減速度コントロールの狙いを決めると、決めた車両減速度を達成するように設定する。

【0021】

前記センタークロスメンバ13は、前面衝突時にフロントサイドメンバ7が軸圧壊で変形するのを確保するために、衝撃力の入力によりフロントサイドメンバ7が折れ変形しないように形状補強部材として設けられる。そして、このセンタークロスメンバ13の断面形状は、図6に示すように、形状補強を図りつつ、フロントサイドメンバ7の軸圧壊変形を阻害しないように、下に開断面形状とする。

【0022】

前記フロントサスペンションメンバ8は、図3に示すように、車両後側基部の左右2箇所位置に支持穴を開け、この2箇所の支持穴を挿通するとともに車両上下方向に配置したピン部材21により車体に支持する車体支持構造とする。そして、ピン部材21は、図3および図7に示すように、ピン上側を閉断面によるブラケット22(上面部材)に対し支持し、ピン下側を下面が開いた開断面によるステイ23(下面部材)に対し支持する。ブラケット22は、図7に示すように、補強パネル24により補強されたダッシュパネル4の位置に固定される。ステイ23は、図7に示すように、フロントサスペンションメンバ8を車体骨格(フロントサイドメンバ7含む)に支持するためのピン部材21の移動を規制するための部材であり、アウトリガーパネル19に固定される。

【0023】

前記フロントサスペンションメンバ8には、前面衝突時、設定値以上の荷重入力によりフロントサスペンションメンバ8の下方向への折れ曲がり回転を促進する回転促進構造として、下記の構造を有する。

【0024】

(a) オフセット量m(図8)

フロントサスペンションメンバ8への入力中心軸L1の車両上側位置と、フロントサスペンションメンバ8の車体支持中心軸L2の車両下側位置と、をオフセットさせた設定とする。なお、平面視した場合、入力中心軸L1と車体支持中心軸L2の位置は一致する。そして、フロントサスペンションメンバ8の折れ曲がり回転を、フロントサスペンションメンバ8への入力荷重とオフセット量mによるモーメントにより促進する。

【0025】

(b) 脆弱部25(図8)

フロントサスペンションメンバ8の上面位置のうち、折れ曲がりを狙う所定位置に、潰れビードによる脆弱部25を設ける。

【0026】

(c) 上面回転軸B(図3)

ピン部材21に加わる荷重に対し、ブラケット22による支持強度を高くし、ステイ23による支持強度を低くする。これにより、ピン部材21とブラケット22との連結部分を回転軸(上面回転軸B)とし、フロントサスペンションメンバ8の車両下方への折れ曲がり回転(矢印C方向)を促進する。

【0027】

次に、作用を説明する。

実施例1の前部車体構造における作用を、「衝突時にサスペンションメンバ側を折り曲げる理由」、「前面衝突時の入力エネルギー吸収作用」、「車体減速度特性の対比作用」に分けて説明する。

【0028】

[衝突時にサスペンションメンバ側を折り曲げる理由]

衝突時、サイドメンバとサスペンションメンバのうち、何れか一方を軸圧壊する側のメンバとし、他方を折り曲げる側のメンバとして機能を分担すると、軸圧壊する側のメンバにより、折り曲げる側のメンバが折れ曲がった後でも反力のコントロールが可能となる。よって、サイドメンバとサスペンションメンバを、軸圧壊メンバと折り曲げメンバに機能分担させた場合、理論的には、いずれのメンバを折り曲げる側のメンバとしても良いことになる。

【0029】

しかし、衝突時、乗員に与える衝撃荷重を低減させるためには、軸圧壊部材よりも、衝突途中において折り曲げる部材への初期入力を大きくすることが効率的である。そこで、サスペンションメンバを折り曲げ部材とすると、キャビンとの関係より、サスペンションメンバはエクステンションサイドメンバにより軸方向で支持できることから、サイドメンバを折り曲げ部材とするよりも軽量な構造とすることができる。一方、サイドメンバを折り曲げ部材とすると、サイドメンバはダッシュクロスメンバが曲げ方向に支持するため、キャビンの変形量を抑えるためには大規模なダッシュパネルの補強が必要となり、質量が増えることになる。

【0030】

すなわち、サイドメンバの支持は、ダッシュパネルが曲げ方向(梁が撓む方向)に支持する構造となっている。よって、サイドメンバへ大入力が加わるとき、キャビンの変形量を小さくするためには、ダッシュパネル全体の補強が必要となり、質量の大幅な増加が避けられない。これに対し、サスペンションメンバからの入力は、サイドメンバを含む車体骨格が軸方向で支持できるため、サスペンションメンバに大入力が加わるとき、比較的軽量な補強で支持することができる。

【0031】

以上のように、衝突時、サイドメンバとサスペンションメンバの2経路のロードパスができる場合、サスペンションメンバを折り曲げることにした理由としては、以下の2点を挙げることができる。

(1) サスペンションメンバの車体固定部周辺は、強度が十分に大きく、キャビンの補強を少なくして初期反力を上げることができる。

(2) 乗員相対移動量を小さくする、つまり、乗員の拘束力を早めるには、初期反力の大きい方の部材を折ることが有利である。

【0032】

[前面衝突時の入力エネルギー吸収作用]

上記理由により、実施例1の前部車体構造では、フロントサイドメンバ7を軸圧壊部材とし、フロントサスペンションメンバ8を折り曲げる部材とした。以下、実施例1の前部車体構造による前面衝突時の入力エネルギー吸収作用を、(初期入力時)、(折れ曲がり促進時)、(車両潰れ終了時)、(回転促進作用)に分けて説明する。

【0033】

(初期入力時)

前面衝突による衝撃力が一気に高まる初期入力時には、図9に示すように、車両前後方向に延びたフロントサイドメンバ7とフロントサスペンションメンバ8により初期反力を受け、両メンバ7,8の軸圧壊により入力エネルギーを吸収する。このとき、フロントサイドメンバ7は、連結メンバ16よりも車両前方側の部分が主に軸圧壊し、フロントサスペンションメンバ8は、主にクラッシュボックス17が軸圧壊する。

したがって、入力エネルギーの吸収によりフロントサスペンションメンバ8に伝達される入力が設定値未満の荷重入力である間は、フロントサスペンションメンバ8が折れ曲がることのなく、小さな車両潰れ量で大きな車体減速度が発生する。

【0034】

(折れ曲がり促進時)

そして、フロントサスペンションメンバ8に伝達される入力が設定値以上の荷重入力になると、図10に示すように、フロントサスペンションメンバ8に設けられた回転促進構造により、フロントサスペンションメンバ8の折れ曲がり回転が促進される。

このため、フロントサスペンションメンバ8の折れ曲がりが確実に開始され、フロントサイドメンバ7に面外方向の余計な力が入力されることが防止される。さらに、フロントサスペンションメンバ8が折れ曲がりを開始した後でも折れ曲がり回転が促進されることで、フロントサスペンションメンバ8が折れ曲がった後でもフロントサイドメンバ7による軸圧壊が終始継続される。

したがって、フロントサイドメンバ7の軸圧壊という小さい車両潰れ量で効率的に入力エネルギーを吸収する変形モードが実現されることにより、フロントサスペンションメンバ8の折れ曲がり開始により低下する車体減速度の低下幅が小さく抑えられる。

【0035】

(車両潰れ終了時)

車両潰れ量が増大することで、フロントサスペンションメンバ8が折れ曲がり、フロントサイドメンバ7の軸圧壊という小さい車両潰れ量で効率的に入力エネルギーを吸収する変形モードが確立されると、再び車体減速度が上昇する。そして、入力エネルギーをほぼ吸収してしまうと、再び車体減速度が低下し、入力エネルギーを吸収しきった時点で、図12に示すように、車両潰れが終了する。

このとき、ダッシュクロスメンバ12は、図13に示す曲げモードにより曲げ方向にフロントサイドメンバ7を支持してキャビン5の変形を抑える。また、エクステンションサイドメンバ7aは、図13の矢印Dに示すように、曲げ方向にフロントサイドメンバ7を支持してキャビン5の変形を抑える。

【0036】

(回転促進作用)

上記折れ曲がり促進時には、回転促進構造によりフロントサスペンションメンバ8の折れ曲がり回転が促進される。このフロントサスペンションメンバ8の折れ曲がり回転促進作用を説明する。

【0037】

まず、回転促進構造のうちオフセット量mにより、フロントサスペンションメンバ8の車体支持構造に加わる曲げモーメントの方向が規定され、フロントサスペンションメンバ8を安定して折り曲げることができる。そして、回転促進構造のうち脆弱部25により、折り曲げる位置をコントロールすることができる。

したがって、オフセット量mと脆弱部25を併用することにより、前面衝突時のフロントサスペンションメンバ8の変形モードを確実にコントロールできるため、狙い通りに車体減速度を降下させられる。

【0038】

さらに、回転促進構造のうち上面回転軸Bを中心として回転することで、フロントサスペンションメンバ8の折れ曲がりを促進するようにしている。

すなわち、ピン部材21に加わる荷重に対し、ブラケット22による支持強度を高くし、ステイ23による支持強度を低くしている。これにより、図11に示すように、下面側のステイ23が先に変形して崩壊し、フロントサスペンションメンバ8の後端部がアウトリガーパネル19に干渉する。そして、図10に示すように、ピン部材21とブラケット22との連結部分である上面回転軸Bを中心とし、フロントサスペンションメンバ8の車両下方への折れ曲がり回転を促進する。

したがって、下記に述べるような有用性が得られる。

・前面衝突時のフロントサスペンションメンバ8の変形モードを確実にコントロールできるため、狙い通りに車体減速度を降下させられる。

・フロントサスペンションメンバ8がキャビン5へ進入し難くなるため、衝突終了時のキャビン5の変形量を小さくすることができる。

・フロントサスペンションメンバ8が折れると共に、フロントサスペンションメンバ8に搭載している部品を車両下方に引き込めるため、キャビン5の変形量を小さくすることができる。

【0039】

[車体減速度特性の対比作用]

前面衝突時、フロントサイドメンバを軸圧壊部材とし、フロントサスペンションメンバを折り曲げ部材とするが、フロントサスペンションメンバに実施例1の回転促進構造を有さないものを比較例とする。

この比較例の場合、前面衝突時、フロントサスペンションメンバの折れ曲がり開始や折れ曲がり継続が不確実であり、フロントサイドメンバに面外方向の力が入る場合、フロントサイドメンバの軸圧壊がスムーズにいかない。さらに、フロントサスペンションメンバが折れ曲がった後でもフロントサイドメンバの軸圧壊が続くとは限らない。

このため、前面衝突時、一定以上の車体反力に保つことができず、図14のA’点に示すように、車体減速度の急低下を招くというように、車体減速度(=反力)をコントロールすることができない。この結果、図14の1点鎖線特性に示すように、車両潰れ量が増大してしまうし、この車両潰れ量の増大によりフロントオーバーハングを長く設定せざるを得ない。

【0040】

これに対し、実施例1の前部車体構造は、前面衝突時、フロントサイドメンバ7を軸圧壊部材とし、フロントサスペンションメンバ8を折り曲げ部材とし、かつ、フロントサスペンションメンバ8に回転促進構造を有する。このため、図14における実施例構造での車両減速度特性を得ることができる。

【0041】

実施例構造での車両減速度特性について説明すると、大きく下記の4つの区間に分けることができる。

最初の車体減速度ピークまでの区間E1は、乗員の拘束力を早める区間である。

次の車体減速度が下に凸となっている区間E2は、車両と乗員の速度差により生じる乗員の相対移動量を抑える区間である。言い換えると、フロントサスペンションメンバ8が折れることで減速度が低下する区間である。

次の車体減速度がピークまでの区間E3は、乗員と車両の相対速度を小さくした上で相対移動量を抑える区間である。

次の車体減速度がピークからゼロになる区間E4は、前面衝突による車両潰れが終了する区間である。

【0042】

このような車体減速度コントロールの狙いは、乗員の拘束を早めることで、乗員と車両の相対移動量を小さくすることにある。これに対し、実施例1の前部車体構造は、前面衝突時、フロントサイドメンバ7の軸圧壊の継続により、一定以上の車体反力を保つことができるため、図14のA点に示すように、車両潰れ途中での車体減速度の下限値を、比較例に比べて大きく高めた値にコントロールできる。この結果、衝突時、狙いとする車体減速度(反力)のコントロールにより、大きな車体減速度で車両を潰せるため、比較例に比べ、車両潰れ量を縮小(車両潰れ量縮小代ΔE)することができる。

【0043】

そして、実施例1のインホイールモータ3による電気自動車IWM-EVでは、パワートレインをエンジンルームやモータルーム内に配置する必要がないため、超ショートによるフロントオーバーハングが可能である。このような電気自動車IWM-EVに、車両潰れ量を縮小できる実施例1の前部車体構造は好適である。

【0044】

次に、効果を説明する。

実施例1の前部車体構造にあっては、下記に列挙する効果を得ることができる。

【0045】

(1) 車体左右位置に配置され、車両前後方向に延びて車体骨格の一部を構成するとともに衝突時に軸圧壊により入力エネルギーを吸収するサイドメンバ(フロントサイドメンバ7)と、

前記サイドメンバ(フロントサイドメンバ7)とは平行に配置され、サスペンションリンク部材(ロアリンク9とアッパーリンク10)を支持するとともに衝突時に折れ曲がるようにしたサスペンションメンバ(フロントサスペンションメンバ8)と、

前記サスペンションメンバ(フロントサスペンションメンバ8)に設けられ、衝突時、設定値以上の荷重入力により前記サスペンションメンバ(フロントサスペンションメンバ8)の折れ曲がり回転を促進する回転促進構造(オフセット量m、脆弱部25、上面回転軸B)と、

を備える。

このため、衝突時、狙いとする車体減速度(反力)のコントロールにより、車体減速度を高めて車両潰れ量を小さく抑えることができる。

【0046】

(2) 前記回転促進構造は、前記サスペンションメンバ(フロントサスペンションメンバ8)への入力中心軸L1の位置と、前記サスペンションメンバ(フロントサスペンションメンバ8)の支持中心軸L2の位置と、をオフセットさせた設定とし、前記サスペンションメンバ(フロントサスペンションメンバ8)の折れ曲がり回転を、前記サスペンションメンバ(フロントサスペンションメンバ8)への入力荷重とオフセット量mによるモーメントにより促進する。

このため、上記(1)の効果に加え、サスペンションメンバ(フロントサスペンションメンバ8)の車体支持構造に加わる曲げモーメントの方向が規定され、サスペンションメンバ(フロントサスペンションメンバ8)を安定して折り曲げることができる。

【0047】

(3) 前記サスペンションメンバ(フロントサスペンションメンバ8)は、折れ曲がりを狙う所定位置に脆弱部25を設ける。

このため、上記(1)または(2)の効果に加え、サスペンションメンバ(フロントサスペンションメンバ8)の折り曲げ位置を、折れ曲がりを狙う所定位置にコントロールすることができる。

【0048】

(4) 前記回転促進構造は、前記サスペンションメンバ(フロントサスペンションメンバ8)を車両上下方向に配置したピン部材21に支持し、前記ピン部材21を、車体に固定した上面部材(ブラケット22)と下面部材(ステイ23)に挟持し、前記ピン部材21のうち、前記上面部材(ブラケット22)との連結部分を回転軸(上面回転軸B)とし、前記サスペンションメンバ(フロントサスペンションメンバ8)の車両下方への折れ曲がり回転を促進する。

このため、上記(1)〜(3)の効果に加え、上面回転軸Bを中心とするサスペンションメンバ(フロントサスペンションメンバ8)の車両下方への折れ曲がり回転を促進することで、サスペンションメンバ(フロントサスペンションメンバ8)の変形モードを確実にコントロールできるとともに、キャビン5の変形量を小さくすることができる。

【0049】

(5) 前記上面部材は、閉断面によるブラケット22であり、前記下面部材は、下面を開断面とするステイ23である。

このため、上記(4)の効果に加え、ブラケット22とステイ23に支持強度差を持たせることで、確実にサスペンションメンバ(フロントサスペンションメンバ8)の車両下方への折れ曲がり回転軸(上面回転軸B)を規定することができる。

【0050】

以上、本発明の車体構造を実施例1に基づき説明してきたが、具体的な構成については、この実施例1に限られるものではなく、特許請求の範囲の各請求項に係る発明の要旨を逸脱しない限り、設計の変更や追加等は許容される。

【0051】

実施例1では、回転促進構造として、オフセット量mと、脆弱部25と、上面回転軸Bと、による三つの構造を用いてフロントサスペンションメンバの折れ曲がり回転を促進する例を示した。しかし、三つの構造のうち、何れか二つの構造、あるいは、何れか一つの構造を用いる例としても良い。また、前記三つの構造以外の構造であって、折れ曲がり回転促進に有用な他の構造を用いても良い。要するに、衝突時、設定値以上の荷重入力によりサスペンションメンバの折れ曲がり回転を促進する回転促進構造であれば、実施例1に示した構造に限定されることはない。

【0052】

実施例1では、前面衝突時に入力エネルギーを吸収する前部車体構造への適用例を示した。しかし、後面衝突時に入力エネルギーを吸収する後部車体構造に対しても適用することができ、この場合、リアオーバーハングを短く設定することができる。

【0053】

実施例1では、インホイールモータによる電気自動車への適用例を示したが、モータルームに電動モータを装備した電気自動車、ハイブリッド車、燃料電池車、等の他の電動車両にも適用できる。さらには、ガソリンエンジンやディーゼルエンジン等を搭載したエンジン車に対しても本発明の車体構造を適用することができる。

【符号の説明】

【0054】

IWM-EV 電気自動車

1 前輪

2 ハブ

3 インホイールモータ

4 ダッシュパネル

5 キャビン

6 モータルーム

7 フロントサイドメンバ(サイドメンバ)

8 フロントサスペンションメンバ(サスペンションメンバ)

9 ロアリンク

10 アッパーリンク

21 ピン部材

22 ブラケット(上面部材)

23 ステイ(下面部材)

B 上面回転軸(回転促進構造)

25 脆弱部(回転促進構造)

L1 入力中心軸

L2 支持中心軸

m オフセット量(回転促進構造)

【技術分野】

【0001】

本発明は、衝突時の入力エネルギーを吸収するサイドメンバとサスペンションメンバを有する車体構造に関する。

【背景技術】

【0002】

従来、前面衝突時、車体骨格フレームでのエネルギー吸収効率の向上を狙い、サイドメンバを軸圧壊し、サスペンションメンバを折れ曲がらせるエンジン支持構造が知られている(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−290111号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、従来のエンジン支持構造にあっては、サスペンションメンバが車両前後方向に真っ直ぐ延びる棒形状であり、サスペンションメンバの折れ曲がりを促進するような工夫がない。したがって、前面衝突時、サイドメンバに面外方向の力が入る場合、サイドメンバの軸圧壊がスムーズにいかないし、サスペンションメンバが折れ曲がった後でもサイドメンバの軸圧壊が続くとは限らない。このため、前面衝突時、サイドメンバの軸圧壊により車体減速度(=反力)をコントロールすることができず、車両潰れ量が増大してしまう、という問題があった。

【0005】

本発明は、上記問題に着目してなされたもので、衝突時、狙いとする車体減速度のコントロールにより、車体減速度を高めて車両潰れ量を小さく抑えることができる車体構造を提供することを目的とする。

【課題を解決するための手段】

【0006】

上記目的を達成するため、本発明の車体構造は、サイドメンバと、サスペンションメンバと、回転促進構造と、を備えた手段とした。

前記サイドメンバは、車体左右位置に配置され、車両前後方向に延びて車体骨格の一部を構成するとともに衝突時に軸圧壊により入力エネルギーを吸収する。

前記サスペンションメンバは、前記サイドメンバとは平行に配置され、サスペンションリンク部材を支持するとともに衝突時に折れ曲がるようにした。

前記回転促進構造は、前記サスペンションメンバに設けられ、衝突時、設定値以上の荷重入力により前記サスペンションメンバの折れ曲がり回転を促進する。

【発明の効果】

【0007】

よって、前面衝突による衝撃力が一気に高まる初期入力時には、車両前後方向に延びたサイドメンバとサスペンションメンバにより初期反力を受け、両メンバの軸圧壊により入力エネルギーを吸収する。したがって、入力エネルギーの吸収によりサスペンションメンバに伝達される入力が設定値未満の荷重入力である間は、サスペンションメンバが折れ曲がることがなく、小さな車両潰れ量で大きな車体減速度が発生する。

そして、サスペンションメンバに伝達される入力が設定値以上の荷重入力になると、サスペンションメンバに設けられた回転促進構造により、サスペンションメンバの折れ曲がり回転が促進される。このため、サスペンションメンバの折れ曲がりが確実に開始され、サイドメンバに面外方向の余計な力が入力されることが防止される。さらに、サスペンションメンバが折れ曲がりを開始した後でも折れ曲がり回転が促進されることで、サスペンションメンバが折れ曲がった後でもサイドメンバによる軸圧壊が終始継続される。したがって、サイドメンバの軸圧壊という小さい車両潰れ量で効率的に入力エネルギーを吸収する変形モードが実現されることにより、サスペンションメンバの折れ曲がり開始により低下する車体減速度の低下幅が小さく抑えられる。

この結果、衝突時、狙いとする車体減速度(反力)のコントロールにより、車体減速度を高めて車両潰れ量を小さく抑えることができる。

【図面の簡単な説明】

【0008】

【図1】実施例1の前部車体構造(車体構造の一例)が適用された電気自動車を示す概略側面図である。

【図2】実施例1の前部車体構造を示す全体斜視図である。

【図3】実施例1の前部車体構造を示す側面図である。

【図4】実施例1の前部車体構造のうちフロントサイドメンバとフロントサスペンションメンバの反力受け構造を示す斜視図である。

【図5】実施例1の前部車体構造のうちフロントサイドメンバを示す斜視図である。

【図6】実施例1の前部車体構造のクロスメンバとフロントサスペンションメンバの断面形状を示す斜視図である。

【図7】実施例1の前部車体構造のうちフロントサスペンションメンバの車体支持部を示す斜視図である。

【図8】実施例1の前部車体構造のうちフロントサスペンションメンバを示す平面図(a)および側面図(b)である。

【図9】前面衝突時における実施例1の前部車体構造への初期入力に対する初期反力受け作用を示す作用説明図である。

【図10】前面衝突時における実施例1の前部車体構造への入力によるフロントサスペンションメンバの折れ曲げ作用を示す作用説明図である。

【図11】サスペンションメンバの折れ曲げ時の車体支持部変形作用を示す作用説明図である。

【図12】前面衝突時における実施例1の前部車体構造への入力による車両潰れ作用を示す作用説明図である。

【図13】前面衝突時における実施例1の前部車体構造への入力によるダッシュクロスメンバの変形作用を示す作用説明図である。

【図14】前面衝突時における車両潰れ量に対する車体減速度の特性を実施例構造と比較例構造とで比較した特性比較図である。

【発明を実施するための形態】

【0009】

以下、本発明の車体構造を実現する最良の形態を、図面に示す実施例1に基づいて説明する。

【実施例1】

【0010】

まず、構成を説明する。

図1は、実施例1の前部車体構造(車体構造の一例)が適用された電気自動車を示す概略側面図である。以下、図1に基づき全体構成を説明する。

【0011】

実施例1の前部車体構造が適用された電気自動車IWM-EVは、前輪1のハブ2の内部にインホイールモータ3が装備されている。この電気自動車IWM-EVの場合、ダッシュパネル4により、キャビン5とモータルーム6を画成しているが、モータルーム6内にエンジンやモータ等のパワートレインを配置する必要がない。このため、フロントオーバーハングFOHを、エンジン車やモータルームに電動モータを装備した電気自動車に比べ、超ショートオーバーハングにすることが可能である。

ここで、自動車におけるオーバーハングとは、車輪の接地中心点から外側にはみ出した車体の部位を指し、前輪の車軸中心線から車体の前端までの範囲をフロントオーバーハングといい、後輪の車軸中心線から車体の後端までの範囲をリアオーバーハングという。

【0012】

前記電気自動車IWM-EVの前部車体構造としては、図1に示すように、フロントサイドメンバ7(サイドメンバ)と、フロントサスペンションメンバ8(サスペンションメンバ)と、を備えている。

【0013】

前記フロントサイドメンバ7は、モータルーム6の車体左右位置に配置され、車両前後方向に延びて車体骨格の一部を構成するとともに前面衝突時に軸圧壊により入力エネルギーを吸収する。

ここで、電気自動車IWM-EVのサイドメンバは、骨格部分と、傾斜部分と、水平部分と、を有する。骨格部分は、キャビン5の領域の車体左右位置の下部に配置され、車両前後方向に延びて車体骨格の一部を構成する。傾斜部分は、骨格部分のダッシュパネル4の位置から車両内側前方の斜め上方向に延びる。水平部分は、傾斜部分から車両前方に向かって水平方向に延びる。フロントサイドメンバ7は、前面衝突時に軸圧壊により入力エネルギーを吸収する水平部分をいう。そして、傾斜部分は、エクステンションサイドメンバと呼ばれ、フロントサスペンションメンバ8を軸方向に支持する。

【0014】

前記フロントサスペンションメンバ8は、図1に示すように、フロントサイドメンバ7とは側面視でほぼ平行に配置され、ロアリンク9(サスペンションリンク部材)とアッパーリンク10(サスペンションリンク部材)を支持するとともに衝突時に車両下方向に折れ曲がるようにした。

インホイールモータ3による電気自動車IWM-EVの場合、モータルームに電動モータを装備した電気自動車に比べ、サスペンションのバネ下重量が遙かに高くなる。このため、前輪1を車体に支持するサスペンション形式を、サスペンションリンク部材としてロアリンク9とアッパーリンク10を有する2リンク形式としている。つまり、台形状フレームにより構成されたフロントサスペンションメンバ8に、ロアリンク9を支持する。そして、フロントサスペンションメンバ8に固定され、フロントサスペンションメンバ8を横断するフレームにより構成されたクロスサスペンションメンバ11に、アッパーリンク10を支持する。

【0015】

実施例1における前部車体構造の詳細を、以下、図2〜図8に基づいて説明する。

実施例1の前部車体構造は、図2に示すように、キャビン5とモータルーム6を画成するダッシュパネル4と、モータルーム6の上部位置に車両前方に向かって一対延びるフロントサイドメンバ7と、フロントサイドメンバ7の下部位置に同じ基部から車両前方に向かって一対延びる形状によるフロントサスペンションメンバ8と、を備えている。

【0016】

前記フロントサイドメンバ7は、図2に示すように、ダッシュパネル4に固定されたダッシュクロスメンバ12と、センタークロスメンバ13と、第1フロントエンドクロスメンバ14と、によって車幅方向に連結される。

【0017】

前記フロントサスペンションメンバ8は、図2に示すように、一対の前端位置をサスペンションクロスメンバメンバ15により連結することで台形状フレームとする。このサスペンションクロスメンバメンバ15には、フロントサイドメンバ7と連結する一対の連結メンバ16と、車両前方に延びる一対のクラッシュボックス17と、が固定される。そして、クラッシュボックス17の先端位置は、第2フロントエンドクロスメンバ18によって車幅方向に連結される。

【0018】

前記第1フロントエンドクロスメンバ14と前記第2フロントエンドクロスメンバ18は、前面衝突時の衝撃力入力部材であり、図3に示すように、側方から視た場合、車両前端面14a,18aが同じ車両前後方向位置になるように設定される。

【0019】

前記フロントサイドメンバ7は、図4に示すように、ダッシュクロスメンバ12を前面衝突時の主な反力受け構造とする。一方、前記フロントサスペンションメンバ8は、図4に示すように、フロントサイドメンバ7の延長傾斜部であるエクステンションサイドメンバ7aと、フロントサイドメンバ7の延長水平部に補強板として設けられたアウトリガーパネル19と、を前面衝突時の主な反力受け構造とする。

【0020】

前記フロントサイドメンバ7には、図5に示すように、前面衝突時に軸圧壊させるために、メンバ稜線に沿って、複数の潰れビード20を設ける。この潰れビード20の位置や形状は、先に車両減速度コントロールの狙いを決めると、決めた車両減速度を達成するように設定する。

【0021】

前記センタークロスメンバ13は、前面衝突時にフロントサイドメンバ7が軸圧壊で変形するのを確保するために、衝撃力の入力によりフロントサイドメンバ7が折れ変形しないように形状補強部材として設けられる。そして、このセンタークロスメンバ13の断面形状は、図6に示すように、形状補強を図りつつ、フロントサイドメンバ7の軸圧壊変形を阻害しないように、下に開断面形状とする。

【0022】

前記フロントサスペンションメンバ8は、図3に示すように、車両後側基部の左右2箇所位置に支持穴を開け、この2箇所の支持穴を挿通するとともに車両上下方向に配置したピン部材21により車体に支持する車体支持構造とする。そして、ピン部材21は、図3および図7に示すように、ピン上側を閉断面によるブラケット22(上面部材)に対し支持し、ピン下側を下面が開いた開断面によるステイ23(下面部材)に対し支持する。ブラケット22は、図7に示すように、補強パネル24により補強されたダッシュパネル4の位置に固定される。ステイ23は、図7に示すように、フロントサスペンションメンバ8を車体骨格(フロントサイドメンバ7含む)に支持するためのピン部材21の移動を規制するための部材であり、アウトリガーパネル19に固定される。

【0023】

前記フロントサスペンションメンバ8には、前面衝突時、設定値以上の荷重入力によりフロントサスペンションメンバ8の下方向への折れ曲がり回転を促進する回転促進構造として、下記の構造を有する。

【0024】

(a) オフセット量m(図8)

フロントサスペンションメンバ8への入力中心軸L1の車両上側位置と、フロントサスペンションメンバ8の車体支持中心軸L2の車両下側位置と、をオフセットさせた設定とする。なお、平面視した場合、入力中心軸L1と車体支持中心軸L2の位置は一致する。そして、フロントサスペンションメンバ8の折れ曲がり回転を、フロントサスペンションメンバ8への入力荷重とオフセット量mによるモーメントにより促進する。

【0025】

(b) 脆弱部25(図8)

フロントサスペンションメンバ8の上面位置のうち、折れ曲がりを狙う所定位置に、潰れビードによる脆弱部25を設ける。

【0026】

(c) 上面回転軸B(図3)

ピン部材21に加わる荷重に対し、ブラケット22による支持強度を高くし、ステイ23による支持強度を低くする。これにより、ピン部材21とブラケット22との連結部分を回転軸(上面回転軸B)とし、フロントサスペンションメンバ8の車両下方への折れ曲がり回転(矢印C方向)を促進する。

【0027】

次に、作用を説明する。

実施例1の前部車体構造における作用を、「衝突時にサスペンションメンバ側を折り曲げる理由」、「前面衝突時の入力エネルギー吸収作用」、「車体減速度特性の対比作用」に分けて説明する。

【0028】

[衝突時にサスペンションメンバ側を折り曲げる理由]

衝突時、サイドメンバとサスペンションメンバのうち、何れか一方を軸圧壊する側のメンバとし、他方を折り曲げる側のメンバとして機能を分担すると、軸圧壊する側のメンバにより、折り曲げる側のメンバが折れ曲がった後でも反力のコントロールが可能となる。よって、サイドメンバとサスペンションメンバを、軸圧壊メンバと折り曲げメンバに機能分担させた場合、理論的には、いずれのメンバを折り曲げる側のメンバとしても良いことになる。

【0029】

しかし、衝突時、乗員に与える衝撃荷重を低減させるためには、軸圧壊部材よりも、衝突途中において折り曲げる部材への初期入力を大きくすることが効率的である。そこで、サスペンションメンバを折り曲げ部材とすると、キャビンとの関係より、サスペンションメンバはエクステンションサイドメンバにより軸方向で支持できることから、サイドメンバを折り曲げ部材とするよりも軽量な構造とすることができる。一方、サイドメンバを折り曲げ部材とすると、サイドメンバはダッシュクロスメンバが曲げ方向に支持するため、キャビンの変形量を抑えるためには大規模なダッシュパネルの補強が必要となり、質量が増えることになる。

【0030】

すなわち、サイドメンバの支持は、ダッシュパネルが曲げ方向(梁が撓む方向)に支持する構造となっている。よって、サイドメンバへ大入力が加わるとき、キャビンの変形量を小さくするためには、ダッシュパネル全体の補強が必要となり、質量の大幅な増加が避けられない。これに対し、サスペンションメンバからの入力は、サイドメンバを含む車体骨格が軸方向で支持できるため、サスペンションメンバに大入力が加わるとき、比較的軽量な補強で支持することができる。

【0031】

以上のように、衝突時、サイドメンバとサスペンションメンバの2経路のロードパスができる場合、サスペンションメンバを折り曲げることにした理由としては、以下の2点を挙げることができる。

(1) サスペンションメンバの車体固定部周辺は、強度が十分に大きく、キャビンの補強を少なくして初期反力を上げることができる。

(2) 乗員相対移動量を小さくする、つまり、乗員の拘束力を早めるには、初期反力の大きい方の部材を折ることが有利である。

【0032】

[前面衝突時の入力エネルギー吸収作用]

上記理由により、実施例1の前部車体構造では、フロントサイドメンバ7を軸圧壊部材とし、フロントサスペンションメンバ8を折り曲げる部材とした。以下、実施例1の前部車体構造による前面衝突時の入力エネルギー吸収作用を、(初期入力時)、(折れ曲がり促進時)、(車両潰れ終了時)、(回転促進作用)に分けて説明する。

【0033】

(初期入力時)

前面衝突による衝撃力が一気に高まる初期入力時には、図9に示すように、車両前後方向に延びたフロントサイドメンバ7とフロントサスペンションメンバ8により初期反力を受け、両メンバ7,8の軸圧壊により入力エネルギーを吸収する。このとき、フロントサイドメンバ7は、連結メンバ16よりも車両前方側の部分が主に軸圧壊し、フロントサスペンションメンバ8は、主にクラッシュボックス17が軸圧壊する。

したがって、入力エネルギーの吸収によりフロントサスペンションメンバ8に伝達される入力が設定値未満の荷重入力である間は、フロントサスペンションメンバ8が折れ曲がることのなく、小さな車両潰れ量で大きな車体減速度が発生する。

【0034】

(折れ曲がり促進時)

そして、フロントサスペンションメンバ8に伝達される入力が設定値以上の荷重入力になると、図10に示すように、フロントサスペンションメンバ8に設けられた回転促進構造により、フロントサスペンションメンバ8の折れ曲がり回転が促進される。

このため、フロントサスペンションメンバ8の折れ曲がりが確実に開始され、フロントサイドメンバ7に面外方向の余計な力が入力されることが防止される。さらに、フロントサスペンションメンバ8が折れ曲がりを開始した後でも折れ曲がり回転が促進されることで、フロントサスペンションメンバ8が折れ曲がった後でもフロントサイドメンバ7による軸圧壊が終始継続される。

したがって、フロントサイドメンバ7の軸圧壊という小さい車両潰れ量で効率的に入力エネルギーを吸収する変形モードが実現されることにより、フロントサスペンションメンバ8の折れ曲がり開始により低下する車体減速度の低下幅が小さく抑えられる。

【0035】

(車両潰れ終了時)

車両潰れ量が増大することで、フロントサスペンションメンバ8が折れ曲がり、フロントサイドメンバ7の軸圧壊という小さい車両潰れ量で効率的に入力エネルギーを吸収する変形モードが確立されると、再び車体減速度が上昇する。そして、入力エネルギーをほぼ吸収してしまうと、再び車体減速度が低下し、入力エネルギーを吸収しきった時点で、図12に示すように、車両潰れが終了する。

このとき、ダッシュクロスメンバ12は、図13に示す曲げモードにより曲げ方向にフロントサイドメンバ7を支持してキャビン5の変形を抑える。また、エクステンションサイドメンバ7aは、図13の矢印Dに示すように、曲げ方向にフロントサイドメンバ7を支持してキャビン5の変形を抑える。

【0036】

(回転促進作用)

上記折れ曲がり促進時には、回転促進構造によりフロントサスペンションメンバ8の折れ曲がり回転が促進される。このフロントサスペンションメンバ8の折れ曲がり回転促進作用を説明する。

【0037】

まず、回転促進構造のうちオフセット量mにより、フロントサスペンションメンバ8の車体支持構造に加わる曲げモーメントの方向が規定され、フロントサスペンションメンバ8を安定して折り曲げることができる。そして、回転促進構造のうち脆弱部25により、折り曲げる位置をコントロールすることができる。

したがって、オフセット量mと脆弱部25を併用することにより、前面衝突時のフロントサスペンションメンバ8の変形モードを確実にコントロールできるため、狙い通りに車体減速度を降下させられる。

【0038】

さらに、回転促進構造のうち上面回転軸Bを中心として回転することで、フロントサスペンションメンバ8の折れ曲がりを促進するようにしている。

すなわち、ピン部材21に加わる荷重に対し、ブラケット22による支持強度を高くし、ステイ23による支持強度を低くしている。これにより、図11に示すように、下面側のステイ23が先に変形して崩壊し、フロントサスペンションメンバ8の後端部がアウトリガーパネル19に干渉する。そして、図10に示すように、ピン部材21とブラケット22との連結部分である上面回転軸Bを中心とし、フロントサスペンションメンバ8の車両下方への折れ曲がり回転を促進する。

したがって、下記に述べるような有用性が得られる。

・前面衝突時のフロントサスペンションメンバ8の変形モードを確実にコントロールできるため、狙い通りに車体減速度を降下させられる。

・フロントサスペンションメンバ8がキャビン5へ進入し難くなるため、衝突終了時のキャビン5の変形量を小さくすることができる。

・フロントサスペンションメンバ8が折れると共に、フロントサスペンションメンバ8に搭載している部品を車両下方に引き込めるため、キャビン5の変形量を小さくすることができる。

【0039】

[車体減速度特性の対比作用]

前面衝突時、フロントサイドメンバを軸圧壊部材とし、フロントサスペンションメンバを折り曲げ部材とするが、フロントサスペンションメンバに実施例1の回転促進構造を有さないものを比較例とする。

この比較例の場合、前面衝突時、フロントサスペンションメンバの折れ曲がり開始や折れ曲がり継続が不確実であり、フロントサイドメンバに面外方向の力が入る場合、フロントサイドメンバの軸圧壊がスムーズにいかない。さらに、フロントサスペンションメンバが折れ曲がった後でもフロントサイドメンバの軸圧壊が続くとは限らない。

このため、前面衝突時、一定以上の車体反力に保つことができず、図14のA’点に示すように、車体減速度の急低下を招くというように、車体減速度(=反力)をコントロールすることができない。この結果、図14の1点鎖線特性に示すように、車両潰れ量が増大してしまうし、この車両潰れ量の増大によりフロントオーバーハングを長く設定せざるを得ない。

【0040】

これに対し、実施例1の前部車体構造は、前面衝突時、フロントサイドメンバ7を軸圧壊部材とし、フロントサスペンションメンバ8を折り曲げ部材とし、かつ、フロントサスペンションメンバ8に回転促進構造を有する。このため、図14における実施例構造での車両減速度特性を得ることができる。

【0041】

実施例構造での車両減速度特性について説明すると、大きく下記の4つの区間に分けることができる。

最初の車体減速度ピークまでの区間E1は、乗員の拘束力を早める区間である。

次の車体減速度が下に凸となっている区間E2は、車両と乗員の速度差により生じる乗員の相対移動量を抑える区間である。言い換えると、フロントサスペンションメンバ8が折れることで減速度が低下する区間である。

次の車体減速度がピークまでの区間E3は、乗員と車両の相対速度を小さくした上で相対移動量を抑える区間である。

次の車体減速度がピークからゼロになる区間E4は、前面衝突による車両潰れが終了する区間である。

【0042】

このような車体減速度コントロールの狙いは、乗員の拘束を早めることで、乗員と車両の相対移動量を小さくすることにある。これに対し、実施例1の前部車体構造は、前面衝突時、フロントサイドメンバ7の軸圧壊の継続により、一定以上の車体反力を保つことができるため、図14のA点に示すように、車両潰れ途中での車体減速度の下限値を、比較例に比べて大きく高めた値にコントロールできる。この結果、衝突時、狙いとする車体減速度(反力)のコントロールにより、大きな車体減速度で車両を潰せるため、比較例に比べ、車両潰れ量を縮小(車両潰れ量縮小代ΔE)することができる。

【0043】

そして、実施例1のインホイールモータ3による電気自動車IWM-EVでは、パワートレインをエンジンルームやモータルーム内に配置する必要がないため、超ショートによるフロントオーバーハングが可能である。このような電気自動車IWM-EVに、車両潰れ量を縮小できる実施例1の前部車体構造は好適である。

【0044】

次に、効果を説明する。

実施例1の前部車体構造にあっては、下記に列挙する効果を得ることができる。

【0045】

(1) 車体左右位置に配置され、車両前後方向に延びて車体骨格の一部を構成するとともに衝突時に軸圧壊により入力エネルギーを吸収するサイドメンバ(フロントサイドメンバ7)と、

前記サイドメンバ(フロントサイドメンバ7)とは平行に配置され、サスペンションリンク部材(ロアリンク9とアッパーリンク10)を支持するとともに衝突時に折れ曲がるようにしたサスペンションメンバ(フロントサスペンションメンバ8)と、

前記サスペンションメンバ(フロントサスペンションメンバ8)に設けられ、衝突時、設定値以上の荷重入力により前記サスペンションメンバ(フロントサスペンションメンバ8)の折れ曲がり回転を促進する回転促進構造(オフセット量m、脆弱部25、上面回転軸B)と、

を備える。

このため、衝突時、狙いとする車体減速度(反力)のコントロールにより、車体減速度を高めて車両潰れ量を小さく抑えることができる。

【0046】

(2) 前記回転促進構造は、前記サスペンションメンバ(フロントサスペンションメンバ8)への入力中心軸L1の位置と、前記サスペンションメンバ(フロントサスペンションメンバ8)の支持中心軸L2の位置と、をオフセットさせた設定とし、前記サスペンションメンバ(フロントサスペンションメンバ8)の折れ曲がり回転を、前記サスペンションメンバ(フロントサスペンションメンバ8)への入力荷重とオフセット量mによるモーメントにより促進する。

このため、上記(1)の効果に加え、サスペンションメンバ(フロントサスペンションメンバ8)の車体支持構造に加わる曲げモーメントの方向が規定され、サスペンションメンバ(フロントサスペンションメンバ8)を安定して折り曲げることができる。

【0047】

(3) 前記サスペンションメンバ(フロントサスペンションメンバ8)は、折れ曲がりを狙う所定位置に脆弱部25を設ける。

このため、上記(1)または(2)の効果に加え、サスペンションメンバ(フロントサスペンションメンバ8)の折り曲げ位置を、折れ曲がりを狙う所定位置にコントロールすることができる。

【0048】

(4) 前記回転促進構造は、前記サスペンションメンバ(フロントサスペンションメンバ8)を車両上下方向に配置したピン部材21に支持し、前記ピン部材21を、車体に固定した上面部材(ブラケット22)と下面部材(ステイ23)に挟持し、前記ピン部材21のうち、前記上面部材(ブラケット22)との連結部分を回転軸(上面回転軸B)とし、前記サスペンションメンバ(フロントサスペンションメンバ8)の車両下方への折れ曲がり回転を促進する。

このため、上記(1)〜(3)の効果に加え、上面回転軸Bを中心とするサスペンションメンバ(フロントサスペンションメンバ8)の車両下方への折れ曲がり回転を促進することで、サスペンションメンバ(フロントサスペンションメンバ8)の変形モードを確実にコントロールできるとともに、キャビン5の変形量を小さくすることができる。

【0049】

(5) 前記上面部材は、閉断面によるブラケット22であり、前記下面部材は、下面を開断面とするステイ23である。

このため、上記(4)の効果に加え、ブラケット22とステイ23に支持強度差を持たせることで、確実にサスペンションメンバ(フロントサスペンションメンバ8)の車両下方への折れ曲がり回転軸(上面回転軸B)を規定することができる。

【0050】

以上、本発明の車体構造を実施例1に基づき説明してきたが、具体的な構成については、この実施例1に限られるものではなく、特許請求の範囲の各請求項に係る発明の要旨を逸脱しない限り、設計の変更や追加等は許容される。

【0051】

実施例1では、回転促進構造として、オフセット量mと、脆弱部25と、上面回転軸Bと、による三つの構造を用いてフロントサスペンションメンバの折れ曲がり回転を促進する例を示した。しかし、三つの構造のうち、何れか二つの構造、あるいは、何れか一つの構造を用いる例としても良い。また、前記三つの構造以外の構造であって、折れ曲がり回転促進に有用な他の構造を用いても良い。要するに、衝突時、設定値以上の荷重入力によりサスペンションメンバの折れ曲がり回転を促進する回転促進構造であれば、実施例1に示した構造に限定されることはない。

【0052】

実施例1では、前面衝突時に入力エネルギーを吸収する前部車体構造への適用例を示した。しかし、後面衝突時に入力エネルギーを吸収する後部車体構造に対しても適用することができ、この場合、リアオーバーハングを短く設定することができる。

【0053】

実施例1では、インホイールモータによる電気自動車への適用例を示したが、モータルームに電動モータを装備した電気自動車、ハイブリッド車、燃料電池車、等の他の電動車両にも適用できる。さらには、ガソリンエンジンやディーゼルエンジン等を搭載したエンジン車に対しても本発明の車体構造を適用することができる。

【符号の説明】

【0054】

IWM-EV 電気自動車

1 前輪

2 ハブ

3 インホイールモータ

4 ダッシュパネル

5 キャビン

6 モータルーム

7 フロントサイドメンバ(サイドメンバ)

8 フロントサスペンションメンバ(サスペンションメンバ)

9 ロアリンク

10 アッパーリンク

21 ピン部材

22 ブラケット(上面部材)

23 ステイ(下面部材)

B 上面回転軸(回転促進構造)

25 脆弱部(回転促進構造)

L1 入力中心軸

L2 支持中心軸

m オフセット量(回転促進構造)

【特許請求の範囲】

【請求項1】

車体左右位置に配置され、車両前後方向に延びて車体骨格の一部を構成するとともに衝突時に軸圧壊により入力エネルギーを吸収するサイドメンバと、

前記サイドメンバとは平行に配置され、サスペンションリンク部材を支持するとともに衝突時に折れ曲がるようにしたサスペンションメンバと、

前記サスペンションメンバに設けられ、衝突時、設定値以上の荷重入力により前記サスペンションメンバの折れ曲がり回転を促進する回転促進構造と、

を備えることを特徴とする車体構造。

【請求項2】

請求項1に記載された車体構造において、

前記回転促進構造は、前記サスペンションメンバへの入力中心軸の位置と、前記サスペンションメンバの支持中心軸の位置と、をオフセットさせた設定とし、前記サスペンションメンバの折れ曲がり回転を、前記サスペンションメンバへの入力荷重とオフセット量によるモーメントにより促進することを特徴とする車体構造。

【請求項3】

請求項1または請求項2に記載された車体構造において、

前記サスペンションメンバは、折れ曲がりを狙う所定位置に脆弱部を設けることを特徴とする車体構造。

【請求項4】

請求項1から請求項3までの何れか1項に記載された車体構造において、

前記回転促進構造は、前記サスペンションメンバを車両上下方向に配置したピン部材に支持し、前記ピン部材を、車体に固定した上面部材と下面部材に挟持し、前記ピン部材のうち、前記上面部材との連結部分を回転軸とし、前記サスペンションメンバの車両下方への折れ曲がり回転を促進することを特徴とする車体構造。

【請求項5】

請求項4に記載された車体構造において、

前記上面部材は、閉断面によるブラケットであり、前記下面部材は、下面を開断面とするステイであることを特徴とする車体構造。

【請求項1】

車体左右位置に配置され、車両前後方向に延びて車体骨格の一部を構成するとともに衝突時に軸圧壊により入力エネルギーを吸収するサイドメンバと、

前記サイドメンバとは平行に配置され、サスペンションリンク部材を支持するとともに衝突時に折れ曲がるようにしたサスペンションメンバと、

前記サスペンションメンバに設けられ、衝突時、設定値以上の荷重入力により前記サスペンションメンバの折れ曲がり回転を促進する回転促進構造と、

を備えることを特徴とする車体構造。

【請求項2】

請求項1に記載された車体構造において、

前記回転促進構造は、前記サスペンションメンバへの入力中心軸の位置と、前記サスペンションメンバの支持中心軸の位置と、をオフセットさせた設定とし、前記サスペンションメンバの折れ曲がり回転を、前記サスペンションメンバへの入力荷重とオフセット量によるモーメントにより促進することを特徴とする車体構造。

【請求項3】

請求項1または請求項2に記載された車体構造において、

前記サスペンションメンバは、折れ曲がりを狙う所定位置に脆弱部を設けることを特徴とする車体構造。

【請求項4】

請求項1から請求項3までの何れか1項に記載された車体構造において、

前記回転促進構造は、前記サスペンションメンバを車両上下方向に配置したピン部材に支持し、前記ピン部材を、車体に固定した上面部材と下面部材に挟持し、前記ピン部材のうち、前記上面部材との連結部分を回転軸とし、前記サスペンションメンバの車両下方への折れ曲がり回転を促進することを特徴とする車体構造。

【請求項5】

請求項4に記載された車体構造において、

前記上面部材は、閉断面によるブラケットであり、前記下面部材は、下面を開断面とするステイであることを特徴とする車体構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2012−45995(P2012−45995A)

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願番号】特願2010−187974(P2010−187974)

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成24年3月8日(2012.3.8)

【国際特許分類】

【出願日】平成22年8月25日(2010.8.25)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]