車体構造

【課題】荷重を受けた場合でのフロアパネルの破損を防止できる車体構造を提供することを目的とする。

【解決手段】本発明にかかる車体構造100は、燃料容器104を搭載したフレーム部材116と、フレーム部材を支持する車体のリアフロア106とを備える車体構造において、リアフロア下面の車幅方向の両側に配置され、車両前後方向に延びていて、車内側に張り出したフランジ140、142を有する一対のサイドメンバ112a、112bと、一対のサイドメンバ間のリアフロアの一部が下方に陥没したスペアタイヤ収納部110と、一端部130a、132aがサイドメンバのフランジおよびリアフロアに重なって溶接され、他端部130b、132bがスペアタイヤ収納部の縦壁146に重なって溶接された屈曲した第1リンフォース130、132とをさらに備えることを特徴とする。

【解決手段】本発明にかかる車体構造100は、燃料容器104を搭載したフレーム部材116と、フレーム部材を支持する車体のリアフロア106とを備える車体構造において、リアフロア下面の車幅方向の両側に配置され、車両前後方向に延びていて、車内側に張り出したフランジ140、142を有する一対のサイドメンバ112a、112bと、一対のサイドメンバ間のリアフロアの一部が下方に陥没したスペアタイヤ収納部110と、一端部130a、132aがサイドメンバのフランジおよびリアフロアに重なって溶接され、他端部130b、132bがスペアタイヤ収納部の縦壁146に重なって溶接された屈曲した第1リンフォース130、132とをさらに備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体のフロアパネルに搭載部材を介して重量物を搭載する車体構造に関するものである。

【背景技術】

【0002】

圧縮天然ガス(Compressed Natural Gas)などを燃料として用いる車両には、例えば車体後部の荷室に燃料容器などの重量物が搭載される。このような重量物は、支持フレームなどの搭載部材を介して車体のフロアパネル上に搭載される。

【0003】

特許文献1には、車両の後部座席の後方に支持フレームを介して燃料容器が搭載された車体構造が記載されている。この車体構造では、車両前後方向に延びていて、車体の車幅方向の両側に配置された一対のサイドメンバと、サイドメンバの上に支持されたフロアパネルと、フロアパネル上に固定された上記支持フレームとを備えている。

【0004】

この車体構造では、サイドメンバの凹部に収容されたブラケット、フロアパネルおよび支持フレームにそれぞれ形成された孔部にボルトを挿入し、このボルトをブラケットの裏面に配置(溶接)されたナットと螺合させることで、支持フレームをフロアパネルに固定している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−290648号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、燃料容器は大きな容量を確保するために重量が大きくなる。このため、特許文献1に記載の車体構造では、走行時などに発生する車体の振動に起因して燃料容器から支持フレームに荷重が伝達される。

【0007】

上記車体構造では、フロアパネルとブラケットとを溶接した場合であっても、溶接面同士を剥離する剥離方向(ここでは、車両上下方向)に荷重が作用すると、フロアパネルに亀裂が発生し破損する可能性がある。

【0008】

本発明は、このような課題に鑑み、荷重を受けた場合でのフロアパネルの破損を防止できる車体構造を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明にかかる車体構造の代表的な構成は、重量物を搭載した搭載部材と、搭載部材を支持する車体のフロアパネルとを備える車体構造において、フロアパネル下面の車幅方向の両側に配置され、車両前後方向に延びていて、車内側に張り出したフランジを有する一対のサイドメンバと、一対のサイドメンバ間のフロアパネルの一部が下方に陥没した凹部と、一端部がサイドメンバのフランジおよびフロアパネルに重なって溶接され、他端部が凹部の縦壁に重なって溶接された屈曲した第1リンフォースとをさらに備えることを特徴とする。

【0010】

上記構成によれば、車体の振動に起因して重量物から搭載部材に伝達される荷重が車両上下方向に作用する場合には、第1リンフォースの一端部では溶接面同士を剥がす方向(剥離方向)に力が作用する。しかし、第1リンフォースの一端部では、第1リンフォース、フランジおよびフロアパネルの3枚が重ねられて溶接されているので強度が高い。一方、第1リンフォースの他端部では、第1リンフォースおよびフロアパネルの2枚のみが重ねられ溶接されているが、溶接面は凹部の縦壁に沿っている。このため、第1リンフォースの他端部では、溶接面のせん断方向に力が作用し分散される。したがって、荷重を受けた場合でのフロアパネルの破損を防止できる。

【0011】

サイドメンバは、フロアパネルとともに閉断面を形成する溝部を有し、当該車体構造は、サイドメンバの溝部に収容され溝部の側壁に溶接された第2リンフォースをさらに備えるとよい。これにより、第2リンフォースとサイドメンバとの溶接面は、溝部の側壁に沿っているので、荷重が溶接面のせん断方向に作用し分散される。このため、第2リンフォースとサイドメンバとの溶接面は、荷重によって剥離することがない。なお、サイドメンバとフロアパネルとで形成される閉断面により強度を高められる。

【0012】

搭載部材は、フロアパネル上面に取付けられる底部プレートと、底部プレートに結合されて立設し重量物を支持する支持フレームとを有し、底部プレートとフロアパネルとの取付点は、底部プレートと支持フレームとの結合箇所近傍に設定されているとよい。これにより、大きな荷重が作用する結合箇所近傍に取付点が設定されることで、フロアパネルだけでなく、フロアパネルの裏面の第1または第2リンフォースにも荷重が伝達される。よって、荷重が分散され、フロアパネルの破損を防止できる。

【0013】

第1および第2リンフォースは、それぞれ、取付点に対応する孔部が形成され、裏面に配置され孔部に挿入されるボルトと螺合するナットとを有するとよい。これにより、孔部にボルトを挿入してナットを螺合させるだけで、搭載部材を車体に取付けられるので、作業性を高められる。

【0014】

フロアパネルの凹部は、スペアタイヤ収納部であるとよい。これにより、スペアタイヤ収納部により必然的に形成される縦壁を用いて、第1リンフォースの他端部を溶接することになり、縦壁を形成するための追加部品が不要となり、製造コストを抑えることができる。

【発明の効果】

【0015】

本発明によれば、荷重を受けた場合でのフロアパネルの破損を防止できる車体構造を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本実施形態における車体構造を示す図である。

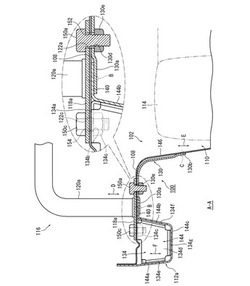

【図2】図1の車体構造の一部を拡大して示す図である。

【図3】図2の車体構造の一部を分解して示す図である。

【図4】図3の車体構造のA−A断面を示す図である。

【図5】比較例の車体構造を示す図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0018】

図1は、本実施形態における車体構造を示す図である。図1(a)は、車体構造を車両後方側から見た状態を示す図である。図1(b)は、重量物を支持する搭載部材を示す図である。車体構造100は、圧縮天然ガス(Compressed Natural Gas)を燃料として用いる、いわゆる天然ガス(CNG)車両であり、図1(a)に示すように車体後部の荷室102にCNGシリンダー(燃料容器104)が搭載されている。

【0019】

荷室102は、後部座席106の後方に位置していて、例えば、リアフロア108と、スペアタイヤ収納部110と、一対のリアフロアサイドメンバ(サイドメンバ112a、112b)とを含んでいる。リアフロア108は、車体の床面を形成するフロアパネルである。スペアタイヤ収納部110は、リアフロア108の一部が下方に陥没して形成された凹部であり、スペアタイヤ114を収容する。サイドメンバ112a、112bは、リアフロア108の裏側(下面)に配置されていて、リアフロア108の車幅方向の両側で車両前後方向に延びた部材である。

【0020】

燃料容器104は、圧縮天然ガスを内部に収容する重量物であり、図1(a)に示すように、長尺の円筒状に形成されている。燃料容器104は、リアフロア108およびスペアタイヤ114の上方に、搭載部材(フレーム部材116)を介して、長手方向を車幅方向にして配置されている。また、燃料容器104の車幅方向の両側には、容器本体を巻回して燃料容器104を押えるバンド104a、104bが着脱可能に取付けられている。

【0021】

フレーム部材116は、図1(b)に示すように、底部プレート118a、118bと、支持フレーム120a、120bとを備える。底部プレート118a、118bは、リアフロア108上に載置され固定される。底部プレート118a、118bには、後述するボルトが挿入される穴部122a〜122d、124a〜124dが形成されている。支持フレーム120a、120bは、底部プレート118a、118bに結合されて立設し燃料容器104を支持する。支持フレーム120a、120bは、底部プレート118a、118bの間に架け渡されていて、その途中に燃料容器104の外形に対応して湾曲し、上記バンド104a、104bと固定される帯状の固定部材126a、126bが取付けられている。

【0022】

以下、図2〜図4を参照して、フレーム部材116をリアフロア108に取付けるための車体構造100について説明する。図2は、図1の車体構造100の一部を拡大して示す図である。図3は、図2の車体構造100の一部を分解して示す図である。なお、図2および図3では、便宜上、リアフロア108などの部材を透視した状態で示している。図4は、図3の車体構造100のA−A断面を示す図である。但し、図4では、図3では省略したフレーム部材116も示している。

【0023】

車体構造100は、上記各部材に加えて、例えば図3に示すように、ほぼL字状に屈曲した第1リンフォース130、132と、サイドメンバ112a、112b内に収容される第2リンフォース134、136とを備える。サイドメンバ112aは、車内側に張り出したフランジ140、142と、リアフロア108とともに閉断面(図4参照)を形成する溝部144とを備える。なお、車体構造100は、車両の中心線を基準にして、これらサイドメンバ112a、第1リンフォース130、132および第2リンフォース134、136とそれぞれ対称な構造を有するサイドメンバ112b、図示しない第1リンフォースおよび第2リンフォースを備えている。

【0024】

スペアタイヤ収納部110は、リアフロア108の一部が下方に陥没した凹部であることから、縦壁部146を有している。なお、縦壁部146は、リアフロア108と平行でないように傾斜していればよく、必ずしも鉛直方向に沿っている必要はない。

【0025】

第1リンフォース130、132は、図3および図4に示すように、一端部130a、132aがサイドメンバ112aのフランジ140、142の下側で重なり、さらに、フランジ140、142の上側に配置されたリアフロア108とも重なっている。ここで、第1リンフォース130の一端部130aとともに示す図4の領域Bでは、第1リンフォース130、サイドメンバ112aのフランジ140およびリアフロア108の3枚が重ねられた状態でスポット溶接が施されている。

【0026】

また、第1リンフォース130は、リアフロア108の形状に沿って下方に屈曲していて、他端部130b、132bがスペアタイヤ収納部110の縦壁部146まで延びていて、この縦壁部146の裏側で重なっている。ここで、第1リンフォース130の他端部130b、132bとともに示す図4の領域Cでは、第1リンフォース130およびスペアタイヤ収納部110の縦壁部146の2枚が重ねられた状態でスポット溶接が施されている。

【0027】

さらに、第1リンフォース130、132は、図3に示すように、上面130c、132cに孔部130d、132dが形成されていて、また、上面130c、132cの裏面にナット130e、132eが配置(溶接)されている。

【0028】

孔部130d、132dには、フレーム部材116の底部プレート118a、118bに形成された穴部122a、122bを介して上方からボルト150a、150bが挿入される(図2参照)。ボルト150a、150bは、第1リンフォース130、132に配置されたナット130e、132eと螺合する。

【0029】

第2リンフォース134、136は、サイドメンバ112aの上記溝部144に収容される部材であり、図3に示すように、上面134a、136aに孔部134b、136bが形成されていて、上面134a、136aの裏面にはナット134c、136cが配置(溶接)されている。

【0030】

また、第2リンフォース134、136は、上面134a、136aから下方に屈曲した壁面134d、136dと、この壁面134d、136dから張り出した取付面134e〜134g、136e〜136fとを備える。取付面134e、136e、134f、136fは、サイドメンバ112aの溝部144の側壁144a、144bにそれぞれスポット溶接される。取付面134g、136gは、サイドメンバ112aの溝部144の底部144cにスポット溶接される。

【0031】

ここで、リアフロア108には、図4のA−A断面で示すように、第1リンフォース130の孔部130dと重なる穴部152、第2リンフォース134の孔部134bと重なる穴部154が形成されている。また、孔部130d、134bには、フレーム部材116の底部プレート118aの穴部122a、122cを介して上方からボルト150a、150cが挿入される(図2参照)。ボルト150a、150cは、図4に示すように、第1リンフォース130および第2リンフォース134に配置されたナット130e、134cと螺合する。なお、図2に示すボルト150b、150dは、第1リンフォース132および第2リンフォース136に配置されたナット132e、136cと螺合する。

【0032】

このようにして、フレーム部材116は、ボルト150a、150bおよびナット130e、132eの結合により第1リンフォース130、132とともにリアフロア108に容易に取付けられる。また、フレーム部材116は、ボルト150c、150dおよびナット134c、136cの結合により第2リンフォース134、136とともにリアフロア108に容易に取付けられる。

【0033】

なお、ボルト150a〜150dとナット130e、132e、134c、136cとが結合される位置が、フレーム部材116をリアフロア108に取付ける取付点となる。取付点は、図2および図4に示すように、部材116での底部プレート118aと支持フレーム120aとの結合箇所近傍に設定されていて、リアフレームフロア108と第1リンフォース130、132または第2リンフォース134、136とが重なった位置となる。

【0034】

次に、図4を主に参照して、車体構造100が荷重を受けた場合について説明する。ここでの荷重とは、例えば、走行時などの車体の振動に起因して重量物である燃料容器104からフレーム部材116に伝達される車両上下方向に作用する力を想定している。

【0035】

第1リンフォース130の他端部130bを含む領域Cでは、矢印Eに示す方向に荷重が作用する。このため、領域Cでは、スポット溶接による溶接面同士を面方向に沿ってずらす方向(せん断方向)に荷重が作用することになる。ここで、溶接面同士に作用するせん断方向は、一般に、剥離方向に比べて強度的に有利な方向である。つまり、領域Cでは、荷重が強度的に有利な方向に分散されることになる。よって、領域Cでは、荷重を受けた場合であっても溶接面同士の溶接状態が維持されて、リアフロア108の破損を防止できる。

【0036】

第2リンフォース134では、矢印Fに示す方向に荷重が作用する。サイドメンバ112aの溝部144の側壁144a、144bにスポット溶接された上記取付面134e、134fでは、荷重が溶接面のせん断方向に作用している。このため、第2リンフォース134の取付面134e、134fでは、荷重が強度的に有利な方向に分散され、溶接状態が維持され、リアフロア108の破損を防止できる。なお、サイドメンバ112aの溝部144の底部144cにスポット溶接された取付面134gでは、荷重が溶接面の剥離方向に作用するものの、取付面134e、134fで荷重の大半を受けるので、リアフロア108の破損を助長することはない。

【0037】

また、第1リンフォース130の一端部130aを含む領域Bでは、矢印Dに示す方向に荷重が作用する。このため、領域Bでは、スポット溶接による溶接面同士を上下方向に剥がす方向(剥離方向)に荷重が作用することになる。剥離方向に作用する荷重に対してはスポット溶接は脆弱であり、一般的に溶接剥がれを生じ易い。しかし、ここでの溶接面は、上記したように第1リンフォース130、サイドメンバ112aのフランジ140およびリアフロア108の3枚が重ねられた状態であり、溶接強度が高い。

【0038】

よって、領域Bでは、フレーム部材116をリアフロア108に取付ける取付点の近傍でありながら、荷重を受けた場合であっても溶接状態が維持され、リアフロア108に亀裂が発生して破損する事態を防止できる。

【0039】

以下、図5を参照して、比較例の車体構造について説明する。図5は、比較例の車体構造を示す図である。ここでは、図3と同様にリアフロア108などの部材を透視した状態で示している。なお、図中、本実施形態に示す部材と同一部材には同一符号を付し、説明を適宜省略する。

【0040】

比較例の車体構造100Aは、上記第1リンフォース130、132を用いず、さらに上記サイドメンバ112aに代えて、車内側に張り出したフランジを部分的に拡大したサイドメンバ200を用いた点で、上記車体構造100と異なる。

【0041】

サイドメンバ200には、上記第2リンフォース134、136が収容され溶接された溝部144から車内側に張り出したフランジ202、204に加えて、このフランジ202、204からさらに車内側に部分的に張り出した拡大フランジ206、208が形成されている。拡大フランジ206、208の裏面には、図示のようにナット210、212が溶接されている。

【0042】

比較例の車体構造100Aでは、第2リンフォース134、136に配置された上記ナット134c、136cに例えば図2に示すボルト150c、150dを螺合させる。さらに、車体構造100Aでは、拡大フランジ206、208に溶接されたナット210、212にボルト150a、150bを螺合させる。このようにして、車体構造100Aでは、上記フレーム部材116をリアフロア108に固定する。また、拡大フランジ206、208に溶接されたナット210、212付近では、リアフロア108および拡大フランジ206、208の2枚が重ねられた状態でスポット溶接が施されている。

【0043】

ここで、フレーム部材116からの上記荷重を車体構造100Aが受けた場合について説明する。第2リンフォース134、136では、上記したように、スポット溶接された溶接面に対して強度的に有利なせん断方向に荷重が分散される。しかし、サイドメンバ200の拡大フランジ206、208では、溶接されたナット210、212付近でスポット溶接が施された溶接面に対して荷重が剥離方向に作用する。

【0044】

このため、車体構造100Aでは、荷重を受けると、リアフロア108および拡大フランジ206、208の2枚が重ねられた溶接面同士が剥離し、リアフロア108に亀裂が発生して破損する可能性がある。

【0045】

また、車体構造100Aでは、サイドメンバ200に拡大フランジ206、208を形成することから、歩留まりが悪化してしまう。さらに、車体構造100Aでは、拡大フランジ206、208を有するサイドメンバ200と拡大フランジ206、208が不要な上記サイドメンバ112aとを作り分けるような場合に、それぞれ別々の型が必要となり、型費などのコストが増加する。

【0046】

これに対して、本実施形態の車体構造100では、上記したように、サイドメンバ112aのフランジ140、142からリアフロア108のスペアタイヤ収納部110の縦壁部146までを繋ぐ、第1リンフォース130、132をリアフロア108の裏側に配置した。第1リンフォース130、132の一端部130a、132aを含む領域Bでは、図4に示すように、荷重が剥離方向(矢印D)に作用する。しかし、領域Bでは、第1リンフォース130、132、サイドメンバ112aのフランジ140、142およびリアフロア108の3枚がそれぞれ重ねられた状態でスポット溶接が施されていて、溶接強度が高い。

【0047】

第1リンフォース130、132の他端部130b、132bを含む領域Cでは、第1リンフォース130、132およびリアフロア108の2枚が重ねられた状態でスポット溶接が施され、溶接強度が領域Bに比べて低い。しかし、領域Cでは、荷重がせん断方向(矢印E)に作用し、溶接面同士が剥離しない。

【0048】

このため、車体構造100では、車両の振動に起因してフレーム部材116から伝達される過大な荷重を受けても、リアフロア108に亀裂が発生し破損することを防止できる。

【0049】

また、車体構造100は、上記したように、リアフロア108とともに閉断面を形成するサイドメンバ112aの溝部144に収容され、溝部144の側壁に溶接された第2リンフォース134、136を備えている。このため、第2リンフォース134、136とサイドメンバ112aとの溶接面には、荷重がせん断方向(矢印F)に作用し分散され、溶接面同士が剥離することがない。なお、サイドメンバ112aとリアフロア108とで形成される閉断面により強度が高くなる。このように、車体構造100では、第2リンフォース134、136によっても、リアフロア108の破損を防止できる。

【0050】

また、車体構造100では、上記したように、フレーム部材116をリアフロア108に取付ける取付点が底部プレート118a、118bと支持フレーム120a、120bとの結合箇所近傍に設定されている。この結合箇所近傍は、大きな荷重が作用する位置となる。このため、車体構造100では、結合箇所近傍に取付点を設定することで、リアフロア108だけでなく、他の部材すなわち第1リンフォース130、132または第2リンフォース134、136にも荷重が伝達され易くなる。その結果、荷重が分散されて、リアフロア108の破損を防止できる。

【0051】

また、車体構造100では、上記したように、第1リンフォース130、132および第2リンフォース134、136の上面130c、132c、134a、136aの裏面にそれぞれナット130e、132e、134c、136cを配置した。このため、車体構造100では、第1リンフォース130、132および第2リンフォース134、136の孔部130d、132d、134b、136bにボルト150a〜150dをそれぞれ挿入する。そして、車体構造100では、ボルト150a〜150dとナット130e、132e、134c、136cとを螺合させるだけで、フレーム部材116をリアフロア108に取付けることができ、作業性が高い。なお、リアフロア108の裏面にナットを直接溶接する従来の構成に比べて、リアフロア108が過大な荷重を受けず、リアフロア108の破損を防止できる。

【0052】

また、車体構造100では、上記したように、リアフロア108のスペアタイヤ収納部110で必然的に形成される縦壁部146を用いて、第1リンフォース130、132の他端部130b、132bを溶接している。このため、車体構造100では、縦壁部146を形成するために追加部品を用意する必要がなく、構造を簡素化し製造コストを抑えることができる。

【0053】

さらに、車体構造100では、サイドメンバ112aのフランジ140、142を比較例で示した車体構造100Aのサイドメンバ200のように、部分的に車内側に拡大した拡大フランジ206、208を形成する必要がない。このため、車体構造100では、重量物である燃料容器104を搭載するか否かに関わらず、共通のサイドメンバ112aを使用でき、歩留まり向上、部品共通化および型費の削減が可能となる。

【0054】

上記実施形態では、燃料容器104が後部座席106の後方の荷室102に搭載される車体構造100について説明したが、これに限られず、後部座席106のないいわゆるツーシートの車体であれば、前部座席の後方に形成される荷室に燃料容器104を搭載する車体構造であってもよい。

【0055】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0056】

本発明は、車体のフロアパネルに搭載部材を介して重量物を搭載する車体構造に利用することができる。

【符号の説明】

【0057】

100…車体構造、102…荷室、104…燃料容器、106…後部座席、108…リアフロア、110…スペアタイヤ収納部、112a、112b…サイドメンバ、114…スペアタイヤ、116…フレーム部材、118a、118b…底部プレート、120a、120b…支持フレーム、130、132…第1リンフォース、134、136…第2リンフォース、130e、132e、134c、136c…ナット、140、142…フランジ、144…溝部、146…縦壁部、150a、150b、150c、150d…ボルト

【技術分野】

【0001】

本発明は、車体のフロアパネルに搭載部材を介して重量物を搭載する車体構造に関するものである。

【背景技術】

【0002】

圧縮天然ガス(Compressed Natural Gas)などを燃料として用いる車両には、例えば車体後部の荷室に燃料容器などの重量物が搭載される。このような重量物は、支持フレームなどの搭載部材を介して車体のフロアパネル上に搭載される。

【0003】

特許文献1には、車両の後部座席の後方に支持フレームを介して燃料容器が搭載された車体構造が記載されている。この車体構造では、車両前後方向に延びていて、車体の車幅方向の両側に配置された一対のサイドメンバと、サイドメンバの上に支持されたフロアパネルと、フロアパネル上に固定された上記支持フレームとを備えている。

【0004】

この車体構造では、サイドメンバの凹部に収容されたブラケット、フロアパネルおよび支持フレームにそれぞれ形成された孔部にボルトを挿入し、このボルトをブラケットの裏面に配置(溶接)されたナットと螺合させることで、支持フレームをフロアパネルに固定している。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平9−290648号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、燃料容器は大きな容量を確保するために重量が大きくなる。このため、特許文献1に記載の車体構造では、走行時などに発生する車体の振動に起因して燃料容器から支持フレームに荷重が伝達される。

【0007】

上記車体構造では、フロアパネルとブラケットとを溶接した場合であっても、溶接面同士を剥離する剥離方向(ここでは、車両上下方向)に荷重が作用すると、フロアパネルに亀裂が発生し破損する可能性がある。

【0008】

本発明は、このような課題に鑑み、荷重を受けた場合でのフロアパネルの破損を防止できる車体構造を提供することを目的としている。

【課題を解決するための手段】

【0009】

上記課題を解決するために、本発明にかかる車体構造の代表的な構成は、重量物を搭載した搭載部材と、搭載部材を支持する車体のフロアパネルとを備える車体構造において、フロアパネル下面の車幅方向の両側に配置され、車両前後方向に延びていて、車内側に張り出したフランジを有する一対のサイドメンバと、一対のサイドメンバ間のフロアパネルの一部が下方に陥没した凹部と、一端部がサイドメンバのフランジおよびフロアパネルに重なって溶接され、他端部が凹部の縦壁に重なって溶接された屈曲した第1リンフォースとをさらに備えることを特徴とする。

【0010】

上記構成によれば、車体の振動に起因して重量物から搭載部材に伝達される荷重が車両上下方向に作用する場合には、第1リンフォースの一端部では溶接面同士を剥がす方向(剥離方向)に力が作用する。しかし、第1リンフォースの一端部では、第1リンフォース、フランジおよびフロアパネルの3枚が重ねられて溶接されているので強度が高い。一方、第1リンフォースの他端部では、第1リンフォースおよびフロアパネルの2枚のみが重ねられ溶接されているが、溶接面は凹部の縦壁に沿っている。このため、第1リンフォースの他端部では、溶接面のせん断方向に力が作用し分散される。したがって、荷重を受けた場合でのフロアパネルの破損を防止できる。

【0011】

サイドメンバは、フロアパネルとともに閉断面を形成する溝部を有し、当該車体構造は、サイドメンバの溝部に収容され溝部の側壁に溶接された第2リンフォースをさらに備えるとよい。これにより、第2リンフォースとサイドメンバとの溶接面は、溝部の側壁に沿っているので、荷重が溶接面のせん断方向に作用し分散される。このため、第2リンフォースとサイドメンバとの溶接面は、荷重によって剥離することがない。なお、サイドメンバとフロアパネルとで形成される閉断面により強度を高められる。

【0012】

搭載部材は、フロアパネル上面に取付けられる底部プレートと、底部プレートに結合されて立設し重量物を支持する支持フレームとを有し、底部プレートとフロアパネルとの取付点は、底部プレートと支持フレームとの結合箇所近傍に設定されているとよい。これにより、大きな荷重が作用する結合箇所近傍に取付点が設定されることで、フロアパネルだけでなく、フロアパネルの裏面の第1または第2リンフォースにも荷重が伝達される。よって、荷重が分散され、フロアパネルの破損を防止できる。

【0013】

第1および第2リンフォースは、それぞれ、取付点に対応する孔部が形成され、裏面に配置され孔部に挿入されるボルトと螺合するナットとを有するとよい。これにより、孔部にボルトを挿入してナットを螺合させるだけで、搭載部材を車体に取付けられるので、作業性を高められる。

【0014】

フロアパネルの凹部は、スペアタイヤ収納部であるとよい。これにより、スペアタイヤ収納部により必然的に形成される縦壁を用いて、第1リンフォースの他端部を溶接することになり、縦壁を形成するための追加部品が不要となり、製造コストを抑えることができる。

【発明の効果】

【0015】

本発明によれば、荷重を受けた場合でのフロアパネルの破損を防止できる車体構造を提供することができる。

【図面の簡単な説明】

【0016】

【図1】本実施形態における車体構造を示す図である。

【図2】図1の車体構造の一部を拡大して示す図である。

【図3】図2の車体構造の一部を分解して示す図である。

【図4】図3の車体構造のA−A断面を示す図である。

【図5】比較例の車体構造を示す図である。

【発明を実施するための形態】

【0017】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書及び図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0018】

図1は、本実施形態における車体構造を示す図である。図1(a)は、車体構造を車両後方側から見た状態を示す図である。図1(b)は、重量物を支持する搭載部材を示す図である。車体構造100は、圧縮天然ガス(Compressed Natural Gas)を燃料として用いる、いわゆる天然ガス(CNG)車両であり、図1(a)に示すように車体後部の荷室102にCNGシリンダー(燃料容器104)が搭載されている。

【0019】

荷室102は、後部座席106の後方に位置していて、例えば、リアフロア108と、スペアタイヤ収納部110と、一対のリアフロアサイドメンバ(サイドメンバ112a、112b)とを含んでいる。リアフロア108は、車体の床面を形成するフロアパネルである。スペアタイヤ収納部110は、リアフロア108の一部が下方に陥没して形成された凹部であり、スペアタイヤ114を収容する。サイドメンバ112a、112bは、リアフロア108の裏側(下面)に配置されていて、リアフロア108の車幅方向の両側で車両前後方向に延びた部材である。

【0020】

燃料容器104は、圧縮天然ガスを内部に収容する重量物であり、図1(a)に示すように、長尺の円筒状に形成されている。燃料容器104は、リアフロア108およびスペアタイヤ114の上方に、搭載部材(フレーム部材116)を介して、長手方向を車幅方向にして配置されている。また、燃料容器104の車幅方向の両側には、容器本体を巻回して燃料容器104を押えるバンド104a、104bが着脱可能に取付けられている。

【0021】

フレーム部材116は、図1(b)に示すように、底部プレート118a、118bと、支持フレーム120a、120bとを備える。底部プレート118a、118bは、リアフロア108上に載置され固定される。底部プレート118a、118bには、後述するボルトが挿入される穴部122a〜122d、124a〜124dが形成されている。支持フレーム120a、120bは、底部プレート118a、118bに結合されて立設し燃料容器104を支持する。支持フレーム120a、120bは、底部プレート118a、118bの間に架け渡されていて、その途中に燃料容器104の外形に対応して湾曲し、上記バンド104a、104bと固定される帯状の固定部材126a、126bが取付けられている。

【0022】

以下、図2〜図4を参照して、フレーム部材116をリアフロア108に取付けるための車体構造100について説明する。図2は、図1の車体構造100の一部を拡大して示す図である。図3は、図2の車体構造100の一部を分解して示す図である。なお、図2および図3では、便宜上、リアフロア108などの部材を透視した状態で示している。図4は、図3の車体構造100のA−A断面を示す図である。但し、図4では、図3では省略したフレーム部材116も示している。

【0023】

車体構造100は、上記各部材に加えて、例えば図3に示すように、ほぼL字状に屈曲した第1リンフォース130、132と、サイドメンバ112a、112b内に収容される第2リンフォース134、136とを備える。サイドメンバ112aは、車内側に張り出したフランジ140、142と、リアフロア108とともに閉断面(図4参照)を形成する溝部144とを備える。なお、車体構造100は、車両の中心線を基準にして、これらサイドメンバ112a、第1リンフォース130、132および第2リンフォース134、136とそれぞれ対称な構造を有するサイドメンバ112b、図示しない第1リンフォースおよび第2リンフォースを備えている。

【0024】

スペアタイヤ収納部110は、リアフロア108の一部が下方に陥没した凹部であることから、縦壁部146を有している。なお、縦壁部146は、リアフロア108と平行でないように傾斜していればよく、必ずしも鉛直方向に沿っている必要はない。

【0025】

第1リンフォース130、132は、図3および図4に示すように、一端部130a、132aがサイドメンバ112aのフランジ140、142の下側で重なり、さらに、フランジ140、142の上側に配置されたリアフロア108とも重なっている。ここで、第1リンフォース130の一端部130aとともに示す図4の領域Bでは、第1リンフォース130、サイドメンバ112aのフランジ140およびリアフロア108の3枚が重ねられた状態でスポット溶接が施されている。

【0026】

また、第1リンフォース130は、リアフロア108の形状に沿って下方に屈曲していて、他端部130b、132bがスペアタイヤ収納部110の縦壁部146まで延びていて、この縦壁部146の裏側で重なっている。ここで、第1リンフォース130の他端部130b、132bとともに示す図4の領域Cでは、第1リンフォース130およびスペアタイヤ収納部110の縦壁部146の2枚が重ねられた状態でスポット溶接が施されている。

【0027】

さらに、第1リンフォース130、132は、図3に示すように、上面130c、132cに孔部130d、132dが形成されていて、また、上面130c、132cの裏面にナット130e、132eが配置(溶接)されている。

【0028】

孔部130d、132dには、フレーム部材116の底部プレート118a、118bに形成された穴部122a、122bを介して上方からボルト150a、150bが挿入される(図2参照)。ボルト150a、150bは、第1リンフォース130、132に配置されたナット130e、132eと螺合する。

【0029】

第2リンフォース134、136は、サイドメンバ112aの上記溝部144に収容される部材であり、図3に示すように、上面134a、136aに孔部134b、136bが形成されていて、上面134a、136aの裏面にはナット134c、136cが配置(溶接)されている。

【0030】

また、第2リンフォース134、136は、上面134a、136aから下方に屈曲した壁面134d、136dと、この壁面134d、136dから張り出した取付面134e〜134g、136e〜136fとを備える。取付面134e、136e、134f、136fは、サイドメンバ112aの溝部144の側壁144a、144bにそれぞれスポット溶接される。取付面134g、136gは、サイドメンバ112aの溝部144の底部144cにスポット溶接される。

【0031】

ここで、リアフロア108には、図4のA−A断面で示すように、第1リンフォース130の孔部130dと重なる穴部152、第2リンフォース134の孔部134bと重なる穴部154が形成されている。また、孔部130d、134bには、フレーム部材116の底部プレート118aの穴部122a、122cを介して上方からボルト150a、150cが挿入される(図2参照)。ボルト150a、150cは、図4に示すように、第1リンフォース130および第2リンフォース134に配置されたナット130e、134cと螺合する。なお、図2に示すボルト150b、150dは、第1リンフォース132および第2リンフォース136に配置されたナット132e、136cと螺合する。

【0032】

このようにして、フレーム部材116は、ボルト150a、150bおよびナット130e、132eの結合により第1リンフォース130、132とともにリアフロア108に容易に取付けられる。また、フレーム部材116は、ボルト150c、150dおよびナット134c、136cの結合により第2リンフォース134、136とともにリアフロア108に容易に取付けられる。

【0033】

なお、ボルト150a〜150dとナット130e、132e、134c、136cとが結合される位置が、フレーム部材116をリアフロア108に取付ける取付点となる。取付点は、図2および図4に示すように、部材116での底部プレート118aと支持フレーム120aとの結合箇所近傍に設定されていて、リアフレームフロア108と第1リンフォース130、132または第2リンフォース134、136とが重なった位置となる。

【0034】

次に、図4を主に参照して、車体構造100が荷重を受けた場合について説明する。ここでの荷重とは、例えば、走行時などの車体の振動に起因して重量物である燃料容器104からフレーム部材116に伝達される車両上下方向に作用する力を想定している。

【0035】

第1リンフォース130の他端部130bを含む領域Cでは、矢印Eに示す方向に荷重が作用する。このため、領域Cでは、スポット溶接による溶接面同士を面方向に沿ってずらす方向(せん断方向)に荷重が作用することになる。ここで、溶接面同士に作用するせん断方向は、一般に、剥離方向に比べて強度的に有利な方向である。つまり、領域Cでは、荷重が強度的に有利な方向に分散されることになる。よって、領域Cでは、荷重を受けた場合であっても溶接面同士の溶接状態が維持されて、リアフロア108の破損を防止できる。

【0036】

第2リンフォース134では、矢印Fに示す方向に荷重が作用する。サイドメンバ112aの溝部144の側壁144a、144bにスポット溶接された上記取付面134e、134fでは、荷重が溶接面のせん断方向に作用している。このため、第2リンフォース134の取付面134e、134fでは、荷重が強度的に有利な方向に分散され、溶接状態が維持され、リアフロア108の破損を防止できる。なお、サイドメンバ112aの溝部144の底部144cにスポット溶接された取付面134gでは、荷重が溶接面の剥離方向に作用するものの、取付面134e、134fで荷重の大半を受けるので、リアフロア108の破損を助長することはない。

【0037】

また、第1リンフォース130の一端部130aを含む領域Bでは、矢印Dに示す方向に荷重が作用する。このため、領域Bでは、スポット溶接による溶接面同士を上下方向に剥がす方向(剥離方向)に荷重が作用することになる。剥離方向に作用する荷重に対してはスポット溶接は脆弱であり、一般的に溶接剥がれを生じ易い。しかし、ここでの溶接面は、上記したように第1リンフォース130、サイドメンバ112aのフランジ140およびリアフロア108の3枚が重ねられた状態であり、溶接強度が高い。

【0038】

よって、領域Bでは、フレーム部材116をリアフロア108に取付ける取付点の近傍でありながら、荷重を受けた場合であっても溶接状態が維持され、リアフロア108に亀裂が発生して破損する事態を防止できる。

【0039】

以下、図5を参照して、比較例の車体構造について説明する。図5は、比較例の車体構造を示す図である。ここでは、図3と同様にリアフロア108などの部材を透視した状態で示している。なお、図中、本実施形態に示す部材と同一部材には同一符号を付し、説明を適宜省略する。

【0040】

比較例の車体構造100Aは、上記第1リンフォース130、132を用いず、さらに上記サイドメンバ112aに代えて、車内側に張り出したフランジを部分的に拡大したサイドメンバ200を用いた点で、上記車体構造100と異なる。

【0041】

サイドメンバ200には、上記第2リンフォース134、136が収容され溶接された溝部144から車内側に張り出したフランジ202、204に加えて、このフランジ202、204からさらに車内側に部分的に張り出した拡大フランジ206、208が形成されている。拡大フランジ206、208の裏面には、図示のようにナット210、212が溶接されている。

【0042】

比較例の車体構造100Aでは、第2リンフォース134、136に配置された上記ナット134c、136cに例えば図2に示すボルト150c、150dを螺合させる。さらに、車体構造100Aでは、拡大フランジ206、208に溶接されたナット210、212にボルト150a、150bを螺合させる。このようにして、車体構造100Aでは、上記フレーム部材116をリアフロア108に固定する。また、拡大フランジ206、208に溶接されたナット210、212付近では、リアフロア108および拡大フランジ206、208の2枚が重ねられた状態でスポット溶接が施されている。

【0043】

ここで、フレーム部材116からの上記荷重を車体構造100Aが受けた場合について説明する。第2リンフォース134、136では、上記したように、スポット溶接された溶接面に対して強度的に有利なせん断方向に荷重が分散される。しかし、サイドメンバ200の拡大フランジ206、208では、溶接されたナット210、212付近でスポット溶接が施された溶接面に対して荷重が剥離方向に作用する。

【0044】

このため、車体構造100Aでは、荷重を受けると、リアフロア108および拡大フランジ206、208の2枚が重ねられた溶接面同士が剥離し、リアフロア108に亀裂が発生して破損する可能性がある。

【0045】

また、車体構造100Aでは、サイドメンバ200に拡大フランジ206、208を形成することから、歩留まりが悪化してしまう。さらに、車体構造100Aでは、拡大フランジ206、208を有するサイドメンバ200と拡大フランジ206、208が不要な上記サイドメンバ112aとを作り分けるような場合に、それぞれ別々の型が必要となり、型費などのコストが増加する。

【0046】

これに対して、本実施形態の車体構造100では、上記したように、サイドメンバ112aのフランジ140、142からリアフロア108のスペアタイヤ収納部110の縦壁部146までを繋ぐ、第1リンフォース130、132をリアフロア108の裏側に配置した。第1リンフォース130、132の一端部130a、132aを含む領域Bでは、図4に示すように、荷重が剥離方向(矢印D)に作用する。しかし、領域Bでは、第1リンフォース130、132、サイドメンバ112aのフランジ140、142およびリアフロア108の3枚がそれぞれ重ねられた状態でスポット溶接が施されていて、溶接強度が高い。

【0047】

第1リンフォース130、132の他端部130b、132bを含む領域Cでは、第1リンフォース130、132およびリアフロア108の2枚が重ねられた状態でスポット溶接が施され、溶接強度が領域Bに比べて低い。しかし、領域Cでは、荷重がせん断方向(矢印E)に作用し、溶接面同士が剥離しない。

【0048】

このため、車体構造100では、車両の振動に起因してフレーム部材116から伝達される過大な荷重を受けても、リアフロア108に亀裂が発生し破損することを防止できる。

【0049】

また、車体構造100は、上記したように、リアフロア108とともに閉断面を形成するサイドメンバ112aの溝部144に収容され、溝部144の側壁に溶接された第2リンフォース134、136を備えている。このため、第2リンフォース134、136とサイドメンバ112aとの溶接面には、荷重がせん断方向(矢印F)に作用し分散され、溶接面同士が剥離することがない。なお、サイドメンバ112aとリアフロア108とで形成される閉断面により強度が高くなる。このように、車体構造100では、第2リンフォース134、136によっても、リアフロア108の破損を防止できる。

【0050】

また、車体構造100では、上記したように、フレーム部材116をリアフロア108に取付ける取付点が底部プレート118a、118bと支持フレーム120a、120bとの結合箇所近傍に設定されている。この結合箇所近傍は、大きな荷重が作用する位置となる。このため、車体構造100では、結合箇所近傍に取付点を設定することで、リアフロア108だけでなく、他の部材すなわち第1リンフォース130、132または第2リンフォース134、136にも荷重が伝達され易くなる。その結果、荷重が分散されて、リアフロア108の破損を防止できる。

【0051】

また、車体構造100では、上記したように、第1リンフォース130、132および第2リンフォース134、136の上面130c、132c、134a、136aの裏面にそれぞれナット130e、132e、134c、136cを配置した。このため、車体構造100では、第1リンフォース130、132および第2リンフォース134、136の孔部130d、132d、134b、136bにボルト150a〜150dをそれぞれ挿入する。そして、車体構造100では、ボルト150a〜150dとナット130e、132e、134c、136cとを螺合させるだけで、フレーム部材116をリアフロア108に取付けることができ、作業性が高い。なお、リアフロア108の裏面にナットを直接溶接する従来の構成に比べて、リアフロア108が過大な荷重を受けず、リアフロア108の破損を防止できる。

【0052】

また、車体構造100では、上記したように、リアフロア108のスペアタイヤ収納部110で必然的に形成される縦壁部146を用いて、第1リンフォース130、132の他端部130b、132bを溶接している。このため、車体構造100では、縦壁部146を形成するために追加部品を用意する必要がなく、構造を簡素化し製造コストを抑えることができる。

【0053】

さらに、車体構造100では、サイドメンバ112aのフランジ140、142を比較例で示した車体構造100Aのサイドメンバ200のように、部分的に車内側に拡大した拡大フランジ206、208を形成する必要がない。このため、車体構造100では、重量物である燃料容器104を搭載するか否かに関わらず、共通のサイドメンバ112aを使用でき、歩留まり向上、部品共通化および型費の削減が可能となる。

【0054】

上記実施形態では、燃料容器104が後部座席106の後方の荷室102に搭載される車体構造100について説明したが、これに限られず、後部座席106のないいわゆるツーシートの車体であれば、前部座席の後方に形成される荷室に燃料容器104を搭載する車体構造であってもよい。

【0055】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明は係る例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0056】

本発明は、車体のフロアパネルに搭載部材を介して重量物を搭載する車体構造に利用することができる。

【符号の説明】

【0057】

100…車体構造、102…荷室、104…燃料容器、106…後部座席、108…リアフロア、110…スペアタイヤ収納部、112a、112b…サイドメンバ、114…スペアタイヤ、116…フレーム部材、118a、118b…底部プレート、120a、120b…支持フレーム、130、132…第1リンフォース、134、136…第2リンフォース、130e、132e、134c、136c…ナット、140、142…フランジ、144…溝部、146…縦壁部、150a、150b、150c、150d…ボルト

【特許請求の範囲】

【請求項1】

重量物を搭載した搭載部材と、該搭載部材を支持する車体のフロアパネルとを備える車体構造において、

前記フロアパネル下面の車幅方向の両側に配置され、車両前後方向に延びていて、車内側に張り出したフランジを有する一対のサイドメンバと、

前記一対のサイドメンバ間の前記フロアパネルの一部が下方に陥没した凹部と、

一端部が前記サイドメンバの前記フランジおよび前記フロアパネルに重なって溶接され、他端部が前記凹部の縦壁に重なって溶接された屈曲した第1リンフォースとをさらに備えることを特徴とする車体構造。

【請求項2】

前記サイドメンバは、前記フロアパネルとともに閉断面を形成する溝部を有し、

当該車体構造は、前記サイドメンバの溝部に収容され該溝部の側壁に溶接された第2リンフォースをさらに備えることを特徴とする請求項1に記載の車体構造。

【請求項3】

前記搭載部材は、前記フロアパネル上面に取付けられる底部プレートと、該底部プレートに結合されて立設し前記重量物を支持する支持フレームとを有し、

前記底部プレートと前記フロアパネルとの取付点は、該底部プレートと前記支持フレームとの結合箇所近傍に設定されていることを特徴とする請求項2に記載の車体構造。

【請求項4】

前記第1および第2リンフォースは、それぞれ、前記取付点に対応する孔部が形成され、裏面に配置され前記孔部に挿入されるボルトと螺合するナットとを有することを特徴とする請求項3に記載の車体構造。

【請求項5】

前記フロアパネルの凹部は、スペアタイヤ収納部であることを特徴とする請求項1から4のいずれか1項に記載の車体構造。

【請求項1】

重量物を搭載した搭載部材と、該搭載部材を支持する車体のフロアパネルとを備える車体構造において、

前記フロアパネル下面の車幅方向の両側に配置され、車両前後方向に延びていて、車内側に張り出したフランジを有する一対のサイドメンバと、

前記一対のサイドメンバ間の前記フロアパネルの一部が下方に陥没した凹部と、

一端部が前記サイドメンバの前記フランジおよび前記フロアパネルに重なって溶接され、他端部が前記凹部の縦壁に重なって溶接された屈曲した第1リンフォースとをさらに備えることを特徴とする車体構造。

【請求項2】

前記サイドメンバは、前記フロアパネルとともに閉断面を形成する溝部を有し、

当該車体構造は、前記サイドメンバの溝部に収容され該溝部の側壁に溶接された第2リンフォースをさらに備えることを特徴とする請求項1に記載の車体構造。

【請求項3】

前記搭載部材は、前記フロアパネル上面に取付けられる底部プレートと、該底部プレートに結合されて立設し前記重量物を支持する支持フレームとを有し、

前記底部プレートと前記フロアパネルとの取付点は、該底部プレートと前記支持フレームとの結合箇所近傍に設定されていることを特徴とする請求項2に記載の車体構造。

【請求項4】

前記第1および第2リンフォースは、それぞれ、前記取付点に対応する孔部が形成され、裏面に配置され前記孔部に挿入されるボルトと螺合するナットとを有することを特徴とする請求項3に記載の車体構造。

【請求項5】

前記フロアパネルの凹部は、スペアタイヤ収納部であることを特徴とする請求項1から4のいずれか1項に記載の車体構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−28286(P2013−28286A)

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願番号】特願2011−165941(P2011−165941)

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成25年2月7日(2013.2.7)

【国際特許分類】

【出願日】平成23年7月28日(2011.7.28)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]