車体構造

【課題】製造コストの増加、車両重量の増加を生じることなく、バッテリーユニットを好適に搭載できる車体構造を提供する。

【解決手段】本発明の代表的な構成は、ハイブリッドカーまたは電気自動車の車体構造100において、車体床面を構成し開口部104が形成されたフロアパネルと、フロアパネルの上下にまたがって開口部104に設置されるバッテリーユニット110と、フロアパネルから上側にてバッテリーユニット110の上部に被さる樹脂製のカバー部材とを備えることを特徴とする。

【解決手段】本発明の代表的な構成は、ハイブリッドカーまたは電気自動車の車体構造100において、車体床面を構成し開口部104が形成されたフロアパネルと、フロアパネルの上下にまたがって開口部104に設置されるバッテリーユニット110と、フロアパネルから上側にてバッテリーユニット110の上部に被さる樹脂製のカバー部材とを備えることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ハイブリッドカーまたは電気自動車の車体構造に関する。

【背景技術】

【0002】

近年、ハイブリッドカー(プラグインハイブリッドカーを含む)、電気自動車が普及してきている。ハイブリッドカー、電気自動車は、通常、電気モータを動作させるバッテリーユニットを車両後部の車室内または車室外に搭載している。しかし、バッテリーユニットを車両後部の車室内に搭載する場合、荷物の収納スペースが小さくなったり、後方視界の妨げとなったりするおそれがある。一方、バッテリーユニットを車両後部の車室外に搭載する場合、車両の最低地上高を確保しなければならないため、バッテリーユニットの各バッテリーセルを水平方向の広範囲にわたって平面的に配置しなければならず、サスペンション等の他の部品と干渉するおそれがある。

【0003】

これに対し、バッテリーユニットの搭載に関する従来技術として、特許文献1〜3が開示されている。特許文献1には、床板の中央部に下向きに解放した断面コ字型の膨出部を設け、この膨出部にバッテリーを収容するバッテリーボックスを取り付ける技術が開示されている。特許文献2には、リヤフロア前半部に、リヤフレーム間で、ミドルフロアクロスメンバおよびリヤフロアクロスメンバ間にわたる開口部を形成し、この開口部内に、バッテリー収納ボックスの下半部を構成するボックス状のバッテリーセッティングベースを落とし込んで、その全周を開口部に溶接接合する技術が開示されている。特許文献3には、上壁と前後、左右の側壁からなる周側壁とを備え平面矩形のボックス状に形成される第2フロアパネルを、第1フロアパネルの開口部に貫通配置し、第1フロアパネルの上、下面側に突出した状態で周側壁をフランジに接合固定し、第2フロアパネルの内側を燃料電池ユニット収容部とする技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭48−2627号公報

【特許文献2】特開平5−201356号公報

【特許文献3】特開2003−260939号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の技術では、絞り加工等で膨出部を形成することとなるため、製造コストの増加の問題がある。また、特許文献1の技術では、床板を膨出させて膨出部を形成し、その下方にアンダーカバーを設置するため、車両重量増加の問題もある。特許文献2の技術では、リヤフロアの車外側にバッテリーを搭載しているにすぎないので、最低地上高確保の問題が出てくる。また、特許文献2の技術は、開口部内に設置するバッテリーセッティングベースに車両前後方向に延びるボックスロアフレームを溶接接合するため、車両重量増加の問題もある。特許文献3の技術では、第1フロアパネルの開口部に、上壁と周側壁とからなる第2フロアパネルを接合固定するので、実質的に特許文献1と大差なく、製造コストが嵩んでしまう。また、特許文献3の技術は、第2フロアパネル下方に、第2フロアパネルの上壁の下面と周側壁の内面とに沿うサブフレームを設置し、その内部に燃料電池ユニットを収容配置するので、車両重量増加の問題もある。

【0006】

本発明は、このような課題に鑑みてなされたものであり、製造コストの増加、車両重量の増加を生じることなく、バッテリーユニットを好適に搭載できる車体構造を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明の代表的な構成は、ハイブリッドカーまたは電気自動車の車体構造において、車体床面を構成し開口部が形成されたフロアパネルと、フロアパネルの上下にまたがって開口部に設置されるバッテリーユニットと、フロアパネルから上側にてバッテリーユニットの上部に被さる樹脂製のカバー部材とを備えることを特徴とする。

【0008】

上記構成によれば、フロアパネルの上下にまたがってバッテリーユニットが設置される。これより、車室内(フロアパネル上側)にバッテリーユニットを設置した場合のように、荷物の収納スペースが小さくなったり、後方視界の妨げとなったりするおそれがない。また、車室外(フロアパネル下側)にバッテリーユニットを設置した場合のように最低地上高確保の問題も生じない。

【0009】

また、上記構成ではフロアパネルに開口部を形成して、バッテリーユニットを設置する。かかる構成では、上記特許文献3のようにこの開口部を他の鋼材(第2フロアパネル)で覆うことはなく、単に成型が容易な樹脂性のカバー部材を上部に被せるのみである。したがって、製造コストの増加を生じず、車両重量の軽量化が可能となる。

【0010】

フロアパネルは、リヤシートを支持するリヤフロアパネルであり、カバー部材は、リヤシートのシートバックを押し倒す際の回動軌跡を避けるように、車両前側の上部が抉れているとよい。かかる構成によれば、リヤシートのシートバックと干渉することなく、リヤシートのすぐ後ろにバッテリーユニットを好適に設置できる。

【0011】

リヤフロアパネルの下側に配置されたDCDCコンバータと、バッテリーユニットとDCDCコンバータとを車室外で接続する高電圧ケーブルとをさらに備えるとよい。かかる構成によれば、バッテリーユニットとDCDCコンバータとをつなぐ高電圧ケーブルが車室内を貫通しないので、これを保護する部材が必要ない。したがって、製造コストの削減、および車両重量の軽量化が可能となる。

【発明の効果】

【0012】

本発明によれば、ハイブリッドカーまたは電気自動車において、製造コストの増加、車両重量の増加を生じることなく、バッテリーユニットを好適に搭載できる車体構造を提供可能である。

【図面の簡単な説明】

【0013】

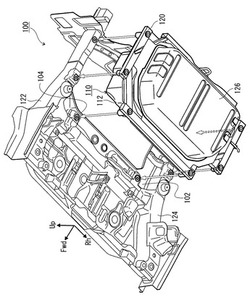

【図1】本実施形態にかかる車体構造におけるバッテリーユニットの組付を示す図である。

【図2】図1の組付完了後の状態を示す図である。

【図3】図2のバッテリーユニットの上部にカバー部材を被せる図である。

【図4】図3のカバー部材を被せた状態を示す図である。

【図5】図4のA−A断面図である。

【図6】図4のB−B断面図である。

【図7】本実施形態にかかる車体構造の底面図である。

【発明を実施するための形態】

【0014】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書および図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0015】

図1は、本実施形態にかかる車体構造100におけるバッテリーユニット110の組付を示す図である。図2は、図1の組付完了後の状態を示す図である。本実施形態にかかる車体構造100は、電気モータを動作させるバッテリーユニット110を搭載するハイブリッドカーまたは電気自動車に適用される。なお、図中の矢印Fwdは車両前方、矢印Rhは車両右方、矢印Upは上方を表すものとする。

【0016】

図1に示すように、車体構造100では、リヤフロアパネル102のリヤシート106(図4参照)が設置される位置よりも後方に開口部104が形成される。そして、リヤフロアパネル102の上下にまたがって開口部104に、バッテリーユニット110が設置される。このようにリヤフロアパネル102の上下にまたがって開口部104にバッテリーユニット110を設置することで、以下のように好適な搭載が実現される。

【0017】

すなわち、車室内および車室外の双方の領域にわたってバッテリーユニット110を設置することで、車室内の荷物の収納スペースや後方視界の確保が図れ、またバッテリーセル116(図5参照)を上下に重ねて配置しても最低地上高を確保できる。リヤフロアパネル102の下部に、バッテリーセル116を水平方向の広範囲にわたって平面的に配置する必要もないので、サスペンションや燃料タンクとの干渉といった問題も生じない。

【0018】

図2に示すように、バッテリーユニット110は、その筐体112の周囲のフランジ114(図5参照)が枠部材120に支持され、車両骨格を構成する骨格部材等に下方から枠部材120が6箇所で締結されることで設置される。ここでは、枠部材120は、骨格部材としての左右のリヤサイドフレーム122、124等に締結される。

【0019】

バッテリーユニット110の筐体112の下側には、バッテリーユニット110をチッピング等から保護するための樹脂製のアンダーカバー126が備えられる。アンダーカバー126は、車両重量の増加を回避する観点から硬質樹脂製とするのが好ましいが、板金で形成してもよい。

【0020】

なお、上記では車体床面を構成するフロアパネルの例としてリヤフロアパネル102を挙げて説明したが、これに限らず、フロントフロアパネルに開口部を形成して同様にバッテリーユニットを設置してもよい。

【0021】

図3は、図2のバッテリーユニット110の上部にカバー部材130を被せる図である。図4は、図3のカバー部材130を被せた状態を示す図である。図5は、図4のA−A断面図である。

【0022】

図3、図4に示すように、車体構造100では、リヤフロアパネル102から上方に突出するバッテリーユニット110の上部に被さり開口部104を塞ぐ樹脂製のカバー部材130が備えられる。かかるカバー部材130を被せることで、車室内の乗員からバッテリーユニット110を隔離することができるため、乗員の安全性の確保を図ることができる。また、成型が容易であり、比較的重量を抑えることができる樹脂でカバー部材130を形成することで、製造コストおよび車両重量の増加を回避することができる。

【0023】

カバー部材130は、その下側に、外側へと張り出すフランジ132を有する。フランジ132の下面には、パッキン等のシール部材が設けられる。また、フランジ132はその少なくとも一部がさらに外側へと延長されていて、この延長部分132aに締結孔が設けられる。カバー部材130は、かかる締結孔を介して、リヤフロアパネル102に取り付けられたスタッドボルトと結合する。締結孔とスタッドボルトとの結合により、パッキン等のシール部材がリヤフロアパネル102との間を封止して車室内と車室外とを分断し、水等の浸入を防止する。

【0024】

図5に示すように、車体構造100では、バッテリーユニット110がリヤシート106のすぐ後ろに設置される。これは、バッテリーユニット110とリヤシート106の間のスペースは無駄となってしまうと考えられるため、この無駄となるスペースを極力排し、スペースの有効活用を図るためである。

【0025】

しかし、車体構造100では、リヤフロアパネル102の上下にまたがって、すなわちリヤフロアパネル102から上方に突出させるようにバッテリーユニット110を設置している。そのため、バッテリーユニット110とリヤシート106とを近づけると、リヤシート106のシートバック108を前方へ押し倒す際に、シートバック108がバッテリーユニット110の上部と干渉してしまう。

【0026】

そこで、車体構造100では、シートバック108を押し倒す際の回動軌跡を避けるように、カバー部材130の車両前側の上部を抉れた形状に形成する(以下、この抉れた部分を「抉部134」と称する)。かかる抉部134は、カバー部材が板金製の場合には多少形成が困難となるが、車体構造100ではカバー部材130が樹脂製であるため、容易に形成することができる。

【0027】

図5に示すように、バッテリーユニット110に関しても、シートバック108を押し倒す際の回動軌跡を避けるように、その車両前側の上部が抉れた形状をなす。バッテリーユニット110は、筐体112と、筐体112に収容されるバッテリーセル116(図中、代表して1つに符号をふす)および電気部品118とからなる。

【0028】

筐体112は、その車両前側の上部が抉れた形状をなす(以下、この抉れた部分を「抉部136」と称する)。また、筐体112の下部はその上部に比べて断面積が大きく、下膨れ状の形状になっている。抉部136が形成された筐体112の上部には電気部品118が収容され、その下部には複数のバッテリーセル116が収容される。

【0029】

電気部品118は、電池監視ユニットやファン、ジャンクションブロック等であって、複数のバッテリーセル116ほどには嵩張らない。したがって、抉部136が形成された筐体の上部であっても、問題無く収容することができる。バッテリーセル116はリチウムイオン2次電池等であって、抉部136の影響無く、上下に重ねて配置することができる。

【0030】

なお、本実施形態において、バッテリーユニット110は電気モータを動作させる高電圧バッテリーであり、車両にはこの他に12V等の補機バッテリーが搭載される。

【0031】

図6は、図4のB−B断面図である。なお、図6では、便宜上、バッテリーユニット110の内部構造やアンダーカバー126の図示を省略している。図4、図6に示すように、車体構造100では、車両右側の下部にマフラーパイプを通すために、バッテリーユニット110が車両左側にかたよって配置される。したがって、車体構造100では、車室内の車両右側にスペースが生じる。

【0032】

そこで、図5、図6に示すように、車体構造100では、カバー部材130の上方に、平らな荷室スペースを形成するための内装材138、140を設ける。内装材138はカバー部材130の上方に設置され、その後側および左側がリヤフロアパネル102まで延び、リヤフロアパネル102に支持される。内装材140はその上部が略水平になっていて、内装材138の上側に設置される。なお、内装材138、140は、便宜上、図4での図示を省略している。

【0033】

図7は、本実施形態にかかる車体構造100の底面図である。図7に示すように、車体構造100では、DCDCコンバータ142等の高電圧系部品がリヤフロアパネル102の下側に配置される。そのため、高電圧系の配線の配索が車室外で完結する。例えば、バッテリーユニット110とDCDCコンバータ142とをつなぐ高電圧ケーブル144は車室内を一切貫通せず、車室外に配置される。これより、車室内の乗員が高電圧系の部品や配線に接触するのを防止するための保護構造(保護部材)が不要となり、製造コストの削減、および車両重量の軽量化が可能となる。

【0034】

以上、上述した車体構造100によれば、製造コストの増加、車両重量の増加を生じることなく、バッテリーユニット110を好適に搭載することができる。これは、リヤフロアパネル102の開口部104を、他の鋼材で覆うようなことをせず、単に成型が容易な樹脂性のカバー部材130を上部に被せ、強度については枠部材120の剛性設定により確保するためである。

【0035】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0036】

本発明は、ハイブリッドカーまたは電気自動車の車体構造に利用することができる。

【符号の説明】

【0037】

100…車体構造、102…リヤフロアパネル、104…開口部、106…リヤシート、108…シートバック、110…バッテリーユニット、112…筐体、114…フランジ、116…バッテリーセル、118…電気部品、120…枠部材、122、124…リヤサイドフレーム、126…アンダーカバー、130…カバー部材、132…フランジ、132a…延長部分、134、136…抉部、138、140…内装材、142…DCDCコンバータ、144…高電圧ケーブル

【技術分野】

【0001】

本発明は、ハイブリッドカーまたは電気自動車の車体構造に関する。

【背景技術】

【0002】

近年、ハイブリッドカー(プラグインハイブリッドカーを含む)、電気自動車が普及してきている。ハイブリッドカー、電気自動車は、通常、電気モータを動作させるバッテリーユニットを車両後部の車室内または車室外に搭載している。しかし、バッテリーユニットを車両後部の車室内に搭載する場合、荷物の収納スペースが小さくなったり、後方視界の妨げとなったりするおそれがある。一方、バッテリーユニットを車両後部の車室外に搭載する場合、車両の最低地上高を確保しなければならないため、バッテリーユニットの各バッテリーセルを水平方向の広範囲にわたって平面的に配置しなければならず、サスペンション等の他の部品と干渉するおそれがある。

【0003】

これに対し、バッテリーユニットの搭載に関する従来技術として、特許文献1〜3が開示されている。特許文献1には、床板の中央部に下向きに解放した断面コ字型の膨出部を設け、この膨出部にバッテリーを収容するバッテリーボックスを取り付ける技術が開示されている。特許文献2には、リヤフロア前半部に、リヤフレーム間で、ミドルフロアクロスメンバおよびリヤフロアクロスメンバ間にわたる開口部を形成し、この開口部内に、バッテリー収納ボックスの下半部を構成するボックス状のバッテリーセッティングベースを落とし込んで、その全周を開口部に溶接接合する技術が開示されている。特許文献3には、上壁と前後、左右の側壁からなる周側壁とを備え平面矩形のボックス状に形成される第2フロアパネルを、第1フロアパネルの開口部に貫通配置し、第1フロアパネルの上、下面側に突出した状態で周側壁をフランジに接合固定し、第2フロアパネルの内側を燃料電池ユニット収容部とする技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開昭48−2627号公報

【特許文献2】特開平5−201356号公報

【特許文献3】特開2003−260939号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の技術では、絞り加工等で膨出部を形成することとなるため、製造コストの増加の問題がある。また、特許文献1の技術では、床板を膨出させて膨出部を形成し、その下方にアンダーカバーを設置するため、車両重量増加の問題もある。特許文献2の技術では、リヤフロアの車外側にバッテリーを搭載しているにすぎないので、最低地上高確保の問題が出てくる。また、特許文献2の技術は、開口部内に設置するバッテリーセッティングベースに車両前後方向に延びるボックスロアフレームを溶接接合するため、車両重量増加の問題もある。特許文献3の技術では、第1フロアパネルの開口部に、上壁と周側壁とからなる第2フロアパネルを接合固定するので、実質的に特許文献1と大差なく、製造コストが嵩んでしまう。また、特許文献3の技術は、第2フロアパネル下方に、第2フロアパネルの上壁の下面と周側壁の内面とに沿うサブフレームを設置し、その内部に燃料電池ユニットを収容配置するので、車両重量増加の問題もある。

【0006】

本発明は、このような課題に鑑みてなされたものであり、製造コストの増加、車両重量の増加を生じることなく、バッテリーユニットを好適に搭載できる車体構造を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために本発明の代表的な構成は、ハイブリッドカーまたは電気自動車の車体構造において、車体床面を構成し開口部が形成されたフロアパネルと、フロアパネルの上下にまたがって開口部に設置されるバッテリーユニットと、フロアパネルから上側にてバッテリーユニットの上部に被さる樹脂製のカバー部材とを備えることを特徴とする。

【0008】

上記構成によれば、フロアパネルの上下にまたがってバッテリーユニットが設置される。これより、車室内(フロアパネル上側)にバッテリーユニットを設置した場合のように、荷物の収納スペースが小さくなったり、後方視界の妨げとなったりするおそれがない。また、車室外(フロアパネル下側)にバッテリーユニットを設置した場合のように最低地上高確保の問題も生じない。

【0009】

また、上記構成ではフロアパネルに開口部を形成して、バッテリーユニットを設置する。かかる構成では、上記特許文献3のようにこの開口部を他の鋼材(第2フロアパネル)で覆うことはなく、単に成型が容易な樹脂性のカバー部材を上部に被せるのみである。したがって、製造コストの増加を生じず、車両重量の軽量化が可能となる。

【0010】

フロアパネルは、リヤシートを支持するリヤフロアパネルであり、カバー部材は、リヤシートのシートバックを押し倒す際の回動軌跡を避けるように、車両前側の上部が抉れているとよい。かかる構成によれば、リヤシートのシートバックと干渉することなく、リヤシートのすぐ後ろにバッテリーユニットを好適に設置できる。

【0011】

リヤフロアパネルの下側に配置されたDCDCコンバータと、バッテリーユニットとDCDCコンバータとを車室外で接続する高電圧ケーブルとをさらに備えるとよい。かかる構成によれば、バッテリーユニットとDCDCコンバータとをつなぐ高電圧ケーブルが車室内を貫通しないので、これを保護する部材が必要ない。したがって、製造コストの削減、および車両重量の軽量化が可能となる。

【発明の効果】

【0012】

本発明によれば、ハイブリッドカーまたは電気自動車において、製造コストの増加、車両重量の増加を生じることなく、バッテリーユニットを好適に搭載できる車体構造を提供可能である。

【図面の簡単な説明】

【0013】

【図1】本実施形態にかかる車体構造におけるバッテリーユニットの組付を示す図である。

【図2】図1の組付完了後の状態を示す図である。

【図3】図2のバッテリーユニットの上部にカバー部材を被せる図である。

【図4】図3のカバー部材を被せた状態を示す図である。

【図5】図4のA−A断面図である。

【図6】図4のB−B断面図である。

【図7】本実施形態にかかる車体構造の底面図である。

【発明を実施するための形態】

【0014】

以下に添付図面を参照しながら、本発明の好適な実施形態について詳細に説明する。かかる実施形態に示す寸法、材料、その他具体的な数値などは、発明の理解を容易とするための例示に過ぎず、特に断る場合を除き、本発明を限定するものではない。なお、本明細書および図面において、実質的に同一の機能、構成を有する要素については、同一の符号を付することにより重複説明を省略し、また本発明に直接関係のない要素は図示を省略する。

【0015】

図1は、本実施形態にかかる車体構造100におけるバッテリーユニット110の組付を示す図である。図2は、図1の組付完了後の状態を示す図である。本実施形態にかかる車体構造100は、電気モータを動作させるバッテリーユニット110を搭載するハイブリッドカーまたは電気自動車に適用される。なお、図中の矢印Fwdは車両前方、矢印Rhは車両右方、矢印Upは上方を表すものとする。

【0016】

図1に示すように、車体構造100では、リヤフロアパネル102のリヤシート106(図4参照)が設置される位置よりも後方に開口部104が形成される。そして、リヤフロアパネル102の上下にまたがって開口部104に、バッテリーユニット110が設置される。このようにリヤフロアパネル102の上下にまたがって開口部104にバッテリーユニット110を設置することで、以下のように好適な搭載が実現される。

【0017】

すなわち、車室内および車室外の双方の領域にわたってバッテリーユニット110を設置することで、車室内の荷物の収納スペースや後方視界の確保が図れ、またバッテリーセル116(図5参照)を上下に重ねて配置しても最低地上高を確保できる。リヤフロアパネル102の下部に、バッテリーセル116を水平方向の広範囲にわたって平面的に配置する必要もないので、サスペンションや燃料タンクとの干渉といった問題も生じない。

【0018】

図2に示すように、バッテリーユニット110は、その筐体112の周囲のフランジ114(図5参照)が枠部材120に支持され、車両骨格を構成する骨格部材等に下方から枠部材120が6箇所で締結されることで設置される。ここでは、枠部材120は、骨格部材としての左右のリヤサイドフレーム122、124等に締結される。

【0019】

バッテリーユニット110の筐体112の下側には、バッテリーユニット110をチッピング等から保護するための樹脂製のアンダーカバー126が備えられる。アンダーカバー126は、車両重量の増加を回避する観点から硬質樹脂製とするのが好ましいが、板金で形成してもよい。

【0020】

なお、上記では車体床面を構成するフロアパネルの例としてリヤフロアパネル102を挙げて説明したが、これに限らず、フロントフロアパネルに開口部を形成して同様にバッテリーユニットを設置してもよい。

【0021】

図3は、図2のバッテリーユニット110の上部にカバー部材130を被せる図である。図4は、図3のカバー部材130を被せた状態を示す図である。図5は、図4のA−A断面図である。

【0022】

図3、図4に示すように、車体構造100では、リヤフロアパネル102から上方に突出するバッテリーユニット110の上部に被さり開口部104を塞ぐ樹脂製のカバー部材130が備えられる。かかるカバー部材130を被せることで、車室内の乗員からバッテリーユニット110を隔離することができるため、乗員の安全性の確保を図ることができる。また、成型が容易であり、比較的重量を抑えることができる樹脂でカバー部材130を形成することで、製造コストおよび車両重量の増加を回避することができる。

【0023】

カバー部材130は、その下側に、外側へと張り出すフランジ132を有する。フランジ132の下面には、パッキン等のシール部材が設けられる。また、フランジ132はその少なくとも一部がさらに外側へと延長されていて、この延長部分132aに締結孔が設けられる。カバー部材130は、かかる締結孔を介して、リヤフロアパネル102に取り付けられたスタッドボルトと結合する。締結孔とスタッドボルトとの結合により、パッキン等のシール部材がリヤフロアパネル102との間を封止して車室内と車室外とを分断し、水等の浸入を防止する。

【0024】

図5に示すように、車体構造100では、バッテリーユニット110がリヤシート106のすぐ後ろに設置される。これは、バッテリーユニット110とリヤシート106の間のスペースは無駄となってしまうと考えられるため、この無駄となるスペースを極力排し、スペースの有効活用を図るためである。

【0025】

しかし、車体構造100では、リヤフロアパネル102の上下にまたがって、すなわちリヤフロアパネル102から上方に突出させるようにバッテリーユニット110を設置している。そのため、バッテリーユニット110とリヤシート106とを近づけると、リヤシート106のシートバック108を前方へ押し倒す際に、シートバック108がバッテリーユニット110の上部と干渉してしまう。

【0026】

そこで、車体構造100では、シートバック108を押し倒す際の回動軌跡を避けるように、カバー部材130の車両前側の上部を抉れた形状に形成する(以下、この抉れた部分を「抉部134」と称する)。かかる抉部134は、カバー部材が板金製の場合には多少形成が困難となるが、車体構造100ではカバー部材130が樹脂製であるため、容易に形成することができる。

【0027】

図5に示すように、バッテリーユニット110に関しても、シートバック108を押し倒す際の回動軌跡を避けるように、その車両前側の上部が抉れた形状をなす。バッテリーユニット110は、筐体112と、筐体112に収容されるバッテリーセル116(図中、代表して1つに符号をふす)および電気部品118とからなる。

【0028】

筐体112は、その車両前側の上部が抉れた形状をなす(以下、この抉れた部分を「抉部136」と称する)。また、筐体112の下部はその上部に比べて断面積が大きく、下膨れ状の形状になっている。抉部136が形成された筐体112の上部には電気部品118が収容され、その下部には複数のバッテリーセル116が収容される。

【0029】

電気部品118は、電池監視ユニットやファン、ジャンクションブロック等であって、複数のバッテリーセル116ほどには嵩張らない。したがって、抉部136が形成された筐体の上部であっても、問題無く収容することができる。バッテリーセル116はリチウムイオン2次電池等であって、抉部136の影響無く、上下に重ねて配置することができる。

【0030】

なお、本実施形態において、バッテリーユニット110は電気モータを動作させる高電圧バッテリーであり、車両にはこの他に12V等の補機バッテリーが搭載される。

【0031】

図6は、図4のB−B断面図である。なお、図6では、便宜上、バッテリーユニット110の内部構造やアンダーカバー126の図示を省略している。図4、図6に示すように、車体構造100では、車両右側の下部にマフラーパイプを通すために、バッテリーユニット110が車両左側にかたよって配置される。したがって、車体構造100では、車室内の車両右側にスペースが生じる。

【0032】

そこで、図5、図6に示すように、車体構造100では、カバー部材130の上方に、平らな荷室スペースを形成するための内装材138、140を設ける。内装材138はカバー部材130の上方に設置され、その後側および左側がリヤフロアパネル102まで延び、リヤフロアパネル102に支持される。内装材140はその上部が略水平になっていて、内装材138の上側に設置される。なお、内装材138、140は、便宜上、図4での図示を省略している。

【0033】

図7は、本実施形態にかかる車体構造100の底面図である。図7に示すように、車体構造100では、DCDCコンバータ142等の高電圧系部品がリヤフロアパネル102の下側に配置される。そのため、高電圧系の配線の配索が車室外で完結する。例えば、バッテリーユニット110とDCDCコンバータ142とをつなぐ高電圧ケーブル144は車室内を一切貫通せず、車室外に配置される。これより、車室内の乗員が高電圧系の部品や配線に接触するのを防止するための保護構造(保護部材)が不要となり、製造コストの削減、および車両重量の軽量化が可能となる。

【0034】

以上、上述した車体構造100によれば、製造コストの増加、車両重量の増加を生じることなく、バッテリーユニット110を好適に搭載することができる。これは、リヤフロアパネル102の開口部104を、他の鋼材で覆うようなことをせず、単に成型が容易な樹脂性のカバー部材130を上部に被せ、強度については枠部材120の剛性設定により確保するためである。

【0035】

以上、添付図面を参照しながら本発明の好適な実施形態について説明したが、本発明はかかる例に限定されないことは言うまでもない。当業者であれば、特許請求の範囲に記載された範疇内において、各種の変更例または修正例に想到し得ることは明らかであり、それらについても当然に本発明の技術的範囲に属するものと了解される。

【産業上の利用可能性】

【0036】

本発明は、ハイブリッドカーまたは電気自動車の車体構造に利用することができる。

【符号の説明】

【0037】

100…車体構造、102…リヤフロアパネル、104…開口部、106…リヤシート、108…シートバック、110…バッテリーユニット、112…筐体、114…フランジ、116…バッテリーセル、118…電気部品、120…枠部材、122、124…リヤサイドフレーム、126…アンダーカバー、130…カバー部材、132…フランジ、132a…延長部分、134、136…抉部、138、140…内装材、142…DCDCコンバータ、144…高電圧ケーブル

【特許請求の範囲】

【請求項1】

ハイブリッドカーまたは電気自動車の車体構造において、

車体床面を構成し開口部が形成されたフロアパネルと、

前記フロアパネルの上下にまたがって前記開口部に設置されるバッテリーユニットと、

前記フロアパネルから上側にて前記バッテリーユニットの上部に被さる樹脂製のカバー部材とを備えることを特徴とする車体構造。

【請求項2】

前記フロアパネルは、リヤシートを支持するリヤフロアパネルであり、

前記カバー部材は、前記リヤシートのシートバックを押し倒す際の回動軌跡を避けるように、車両前側の上部が抉れていることを特徴とする請求項1に記載の車体構造。

【請求項3】

前記リヤフロアパネルの下側に配置されたDCDCコンバータと、

前記バッテリーユニットと前記DCDCコンバータとを車室外で接続する高電圧ケーブルとをさらに備えることを特徴とする請求項2に記載の車体構造。

【請求項1】

ハイブリッドカーまたは電気自動車の車体構造において、

車体床面を構成し開口部が形成されたフロアパネルと、

前記フロアパネルの上下にまたがって前記開口部に設置されるバッテリーユニットと、

前記フロアパネルから上側にて前記バッテリーユニットの上部に被さる樹脂製のカバー部材とを備えることを特徴とする車体構造。

【請求項2】

前記フロアパネルは、リヤシートを支持するリヤフロアパネルであり、

前記カバー部材は、前記リヤシートのシートバックを押し倒す際の回動軌跡を避けるように、車両前側の上部が抉れていることを特徴とする請求項1に記載の車体構造。

【請求項3】

前記リヤフロアパネルの下側に配置されたDCDCコンバータと、

前記バッテリーユニットと前記DCDCコンバータとを車室外で接続する高電圧ケーブルとをさらに備えることを特徴とする請求項2に記載の車体構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−71694(P2013−71694A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213723(P2011−213723)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000002082)スズキ株式会社 (3,196)

【Fターム(参考)】

[ Back to top ]