車体部材の接合方法及び接合構造

【課題】一対のフランジを溶接する溶接部の品質を確保する。

【解決手段】本発明の車体部材の接合方法は、一対の車体パネル12の縁部12Aに沿って延びる一対のフランジ14を互いに向かい合わせると共に、この一対のフランジ14の間に接着剤20を介在させる第一工程と、一対のフランジ14の基端部からこのフランジ14と交差する方向(Y方向)に延びる交差壁部16に余長部24を予め形成した状態で、一対のフランジ14の延びる方向(X方向)に余長部24とオーバラップする位置において、一対のスポットガン28により一対のフランジ14を互いの側に押圧してスポット溶接する第二工程とを備えている。これによれば、スポット溶接時に余長部24が延びることにより、一対のフランジ14が基端側から先端側に亘って容易に合わさった状態となる。これにより、溶接部22を円滑に形成することができるので、この溶接部22の品質を確保することができる。

【解決手段】本発明の車体部材の接合方法は、一対の車体パネル12の縁部12Aに沿って延びる一対のフランジ14を互いに向かい合わせると共に、この一対のフランジ14の間に接着剤20を介在させる第一工程と、一対のフランジ14の基端部からこのフランジ14と交差する方向(Y方向)に延びる交差壁部16に余長部24を予め形成した状態で、一対のフランジ14の延びる方向(X方向)に余長部24とオーバラップする位置において、一対のスポットガン28により一対のフランジ14を互いの側に押圧してスポット溶接する第二工程とを備えている。これによれば、スポット溶接時に余長部24が延びることにより、一対のフランジ14が基端側から先端側に亘って容易に合わさった状態となる。これにより、溶接部22を円滑に形成することができるので、この溶接部22の品質を確保することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体部材の接合方法及び接合構造に関する。

【背景技術】

【0002】

従来、車体部材の接合方法としては、次の方法が知られている。すなわち、上側フランジ及び下側フランジを、その基端側(上側曲成部及び下側曲成部側)へ向かって互いに離隔するよう形成しておき、この上側フランジと下側フランジとの間に接着剤を介在させる。そして、この状態で、この上側フランジ及び下側フランジを挟圧して、上側フランジと下側フランジとをスポット溶接する方法である(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−192482号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、この方法では、上側フランジ及び下側フランジを基端側へ向かって互いに離隔するよう形成しておくので、上側フランジ及び下側フランジの先端側よりも基端側の方が互いの間の隙間が大きくなる。このため、上側フランジ及び下側フランジをスポット溶接する際に、溶接部の品質を確保することが難しい場合がある。

【0005】

本発明は、上記課題に鑑みてなされたものであって、一対のフランジを溶接する溶接部の品質を確保することができる車体部材の接合方法及び接合構造を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するために、請求項1に記載の車体部材の接合方法は、車体の一部を構成する一対の車体パネルの縁部に沿って延びる一対のフランジを互いに向かい合わせると共に、前記一対のフランジの間に接着剤を介在させる第一工程と、前記一対のフランジのうち少なくとも一方のフランジの基端部から前記一方のフランジと交差する方向に延びる交差壁部に余長部を予め形成した状態で、前記一対のフランジの延びる方向に前記余長部とオーバラップする位置において、一対のスポットガンにより前記一対のフランジを互いの側に押圧してスポット溶接する第二工程と、を備えている。

【0007】

この車体部材の接合方法によれば、一対のスポットガンにより一対のフランジを互いの側に押圧した際には、交差壁部に形成された余長部が延びることにより、一対のフランジが基端側から先端側に亘って容易に合わさった状態となる。これにより、スポット溶接による溶接部を円滑に形成することができるので、この溶接部の品質を確保することができる。

【0008】

請求項2に記載の車体部材の接合方法は、請求項1に記載の車体部材の接合方法において、前記一対のフランジが互いの側に押圧された場合に前記一対のフランジの先端側から外側に前記接着剤がはみ出すことを抑制するためのはみ出し抑制手段を前記一対のフランジのうち少なくともいずれかのフランジに予め形成した状態で、スポット溶接する方法である。

【0009】

この車体部材の接合方法によれば、一対のスポットガンにより一対のフランジを互いの側に押圧した際には、一対のフランジの先端側から外側に接着剤がはみ出すことをはみ出し抑制手段によって抑制することができる。これにより、溶接部の品質に加えて、接着剤による接着部の品質も確保することができる。

【0010】

請求項3に記載の車体部材の接合方法は、請求項2に記載の車体部材の接合方法において、前記はみ出し抑制手段として、前記一対のフランジのうち少なくとも一方のフランジを、その基端側から先端側に向かうに従って相手側のフランジに近づくように、前記一対のフランジが向かい合う方向と直交する平面に対して傾斜して形成する方法である。

【0011】

この車体部材の接合方法によれば、接着剤がはみ出すことを抑制するために、一対のフランジのうち少なくとも一方のフランジを傾斜して形成するだけで良い。従って、製造工程の増加を抑制することができるので、コストアップを抑制することができる。

【0012】

また、このように、一対のフランジのうち少なくとも一方のフランジを傾斜して形成した場合には、一対のフランジの基端側の方が先端側よりも(根元側の方が端末側よりも)一対のフランジの間の隙間が大きくなる。ところが、上述のように、一対のフランジのうち少なくとも一方のフランジの基端部から延びる交差壁部には、余長部を形成してある。従って、一対のスポットガンにより一対のフランジを互いの側に押圧した際には、この余長部が延びることにより、一対のフランジの基端側を容易に合わさった状態とすることができる。

【0013】

請求項4に記載の車体部材の接合方法は、請求項2に記載の車体部材の接合方法において、前記はみ出し抑制手段として、前記一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出する突出部を設ける方法である。

【0014】

この車体部材の接合方法によれば、接着剤がはみ出すことを抑制するために、一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出する突出部を設けるだけで良い。従って、製造工程の増加を抑制することができるので、コストアップを抑制することができる。

【0015】

請求項5に記載の車体部材の接合方法は、請求項1〜請求項4のいずれか一項に記載の車体部材の接合方法において、前記余長部として、前記交差する方向に沿って切断した断面がU字状又はV字状を成す余長部を形成する方法である。

【0016】

この車体部材の接合方法によれば、余長部の断面形状をU字状又はV字状としているので、一対のスポットガンにより一対のフランジを互いの側に押圧した際には、この余長部が円滑に延びる。これにより、一対のフランジを基端側から先端側に亘ってより一層容易に合わせることができる。

【0017】

請求項6に記載の車体部材の接合方法は、請求項5に記載の車体部材の接合方法において、前記余長部として、前記交差壁部に対して前記一対のフランジが突出する側と反対側に凸を成す余長部を形成する方法である。

【0018】

この車体部材の接合方法によれば、交差壁部に対して一対のフランジが突出する側と反対側に凸を成すように余長部を形成しているので、一対のスポットガンにより一対のフランジを溶接する際には、この一対のスポットガンと余長部とが干渉することを抑制することができる。これにより、一対のフランジの溶接時の作業性を向上させることができる。

【0019】

請求項7に記載の車体部材の接合方法は、請求項5又は請求項6に記載の車体部材の接合方法において、前記余長部として、前記一対のフランジの延びる方向における前記交差壁部の一端部から他端部に亘って延びる余長部を形成する方法である。

【0020】

この車体部材の接合方法によれば、一対のフランジの延びる方向における交差壁部の一端部から他端部に亘って余長部を形成しているので、一対のスポットガンにより一対のフランジを互いの側に押圧した際には、この余長部が交差壁部の一端部から他端部に亘って延びる。これにより、一対のフランジをその延びる方向の一端側から他端側に亘って一様に合わさった状態とすることができる。

【0021】

また、前記課題を解決するために、請求項8に記載の車体部材の接合構造は、車体の一部を構成する一対の車体パネルの縁部に沿って延びると共に、接着剤と、スポット溶接による溶接部とによって互いに接合された一対のフランジと、前記一対のフランジのうち少なくとも一方のフランジの基端部から前記一方のフランジと交差する方向に延びる交差壁部に形成されると共に、前記一対のフランジの延びる方向に前記溶接部とオーバラップする余長部と、を備えている。

【0022】

この車体部材の接合構造では、上記構成により、例えば、次の要領で、一対のフランジが接合される。すなわち、先ず、一対のフランジが互いに向かい合わされると共に、この一対のフランジの間に接着剤が介在される。続いて、交差壁部に余長部が予め形成された状態で、一対のフランジの延びる方向に余長部とオーバラップする位置において、一対のスポットガンにより一対のフランジが互いの側に押圧されてスポット溶接される。

【0023】

以上の要領で、一対のフランジは、接着剤と、スポット溶接による溶接部とによって接合される。

【0024】

ここで、この車体部材の接合構造によれば、上述のように、一対のスポットガンにより一対のフランジが互いの側に押圧された際には、交差壁部に形成された余長部が延びることにより、一対のフランジが基端側から先端側に亘って容易に合わさった状態となる。これにより、スポット溶接による溶接部を円滑に形成することができるので、この溶接部の品質を確保することができる。

【0025】

請求項9に記載の車体部材の接合構造は、請求項8に記載の車体部材の接合構造において、前記一対のフランジが互いの側に押圧された場合に前記一対のフランジの先端側から外側に前記接着剤がはみ出すことを抑制するはみ出し抑制手段が前記一対のフランジのうち少なくともいずれかのフランジに形成された状態で、前記スポット溶接による溶接部が形成されたものである。

【0026】

この車体部材の接合構造によれば、一対のスポットガンにより一対のフランジが互いの側に押圧された際には、一対のフランジの先端側から外側に接着剤がはみ出すことを、一対のフランジに予め形成されたはみ出し抑制手段によって抑制することができる。これにより、溶接部の品質に加えて、接着剤による接着部の品質も確保することができる。

【0027】

請求項10に記載の車体部材の接合構造は、請求項9に記載の車体部材の接合構造において、前記はみ出し抑制手段が、前記一対のフランジのうち少なくとも一方のフランジが、その基端側から先端側に向かうに従って相手側のフランジに近づくように、前記一対のフランジが向かい合う方向と直交する平面に対して傾斜して形成されたものによるものである。

【0028】

この車体部材の接合構造によれば、接着剤がはみ出すことを抑制するために、一対のフランジのうち少なくとも一方のフランジを傾斜して形成するだけで良い。従って、構造を簡素化することができるので、コストアップを抑制することができる。

【0029】

また、このように、一対のフランジのうち少なくとも一方のフランジが傾斜して形成された場合には、一対のフランジの基端側の方が先端側よりも(根元側の方が端末側よりも)一対のフランジの間の隙間が大きくなる。ところが、上述のように、一対のフランジのうち少なくとも一方のフランジの基端部から延びる交差壁部には、余長部が形成されている。従って、一対のスポットガンにより一対のフランジが互いの側に押圧された際には、この余長部が延びることにより、一対のフランジの基端側を容易に合わさった状態とすることができる。

【0030】

請求項11に記載の車体部材の接合構造は、請求項9に記載の車体部材の接合構造において、前記はみ出し抑制手段が、前記一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出して形成された突出部とされたものである。

【0031】

この車体部材の接合構造によれば、接着剤がはみ出すことを抑制するために、一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出する突出部を設けるだけで良い。従って、構造を簡素化することができるので、コストアップを抑制することができる。

【0032】

請求項12に記載の車体部材の接合構造は、請求項8〜請求項11のいずれか一項に記載の車体部材の接合構造において、前記余長部が、前記交差する方向に沿って切断した断面がU字状又はV字状を成すように形成されたものである。

【0033】

この車体部材の接合構造によれば、余長部の断面形状がU字状又はV字状とされているので、一対のスポットガンにより一対のフランジが互いの側に押圧された際には、この余長部が円滑に延びる。これにより、一対のフランジを基端側から先端側に亘ってより一層容易に合わせることができる。

【0034】

請求項13に記載の車体部材の接合構造は、請求項12に記載の車体部材の接合構造において、前記余長部が、前記交差壁部に対して前記一対のフランジが突出する側と反対側に凸を成すように形成されたものである。

【0035】

この車体部材の接合構造によれば、余長部は、交差壁部に対して一対のフランジが突出する側と反対側に凸を成すように形成されているので、一対のスポットガンにより一対のフランジを溶接する際には、この一対のスポットガンと余長部とが干渉することを抑制することができる。これにより、一対のフランジの溶接時の作業性を向上させることができる。

【0036】

請求項14に記載の車体部材の接合構造は、請求項12又は請求項13に記載の車体部材の接合構造において、前記余長部が、前記一対のフランジの延びる方向における前記交差壁部の一端部から他端部に亘って延びているものである。

【0037】

この車体部材の接合構造によれば、余長部は、一対のフランジの延びる方向における交差壁部の一端部から他端部に亘って延びている。従って、一対のスポットガンにより一対のフランジが互いの側に押圧された際には、この余長部が交差壁部の一端部から他端部に亘って延びることにより、一対のフランジをその延びる方向の一端側から他端側に亘って一様に合わさった状態とすることができる。

【発明の効果】

【0038】

以上詳述したように、本発明によれば、一対のフランジを溶接する溶接部の品質を確保することができる。

【図面の簡単な説明】

【0039】

【図1】本発明の第一実施形態に係る車体部材の接合構造が適用された車体部材の斜視図である。

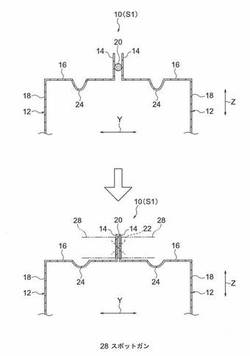

【図2】本発明の第一実施形態に係る車体部材の接合方法を説明する図である。

【図3】本発明の第二実施形態に係る車体部材の接合方法を説明する図である。

【図4】本発明の第二実施形態に係る車体部材の接合構造の要部拡大断面図である。

【図5】本発明の第二実施形態に係る車体部材の接合構造の第一変形例を示す断面図である。

【図6】本発明の第二実施形態に係る車体部材の接合構造の第二変形例を示す斜視図である。

【図7】本発明の第二実施形態に係る車体部材の接合構造の第三変形例を示す斜視図である。

【図8】本発明の第二実施形態に係る車体部材の接合構造の第四変形例を示す斜視図である。

【図9】本発明の第三実施形態に係る車体部材の接合方法を説明する図である。

【図10】本発明の第三実施形態に係る車体部材の接合構造の第一変形例を示す断面図である。

【図11】本発明の第三実施形態に係る車体部材の接合構造の第二変形例を示す断面図である。

【発明を実施するための形態】

【0040】

[第一実施形態]

はじめに、本発明の第一実施形態について説明する。

【0041】

図1に示される車体部材10は、本発明の第一実施形態に係る車体部材の接合構造S1が適用されたものであり、車体の一部を構成している。この車体部材10は、一対の車体パネル12を有して構成されている。

【0042】

一対の車体パネル12は、フランジ14と、交差壁部16と、側壁部18とをそれぞれ有している。この一対の車体パネル12は、後述するフランジ14と交差する方向、すなわち、Y方向に対称に構成されている。

【0043】

フランジ14は、車体パネル12の縁部12Aに沿って延びており(X方向に延びており)、交差壁部16は、このフランジ14の基端部からこのフランジ14と交差(直交)する方向(Y方向)に延びている。また、側壁部18は、交差壁部16におけるフランジ14と反対側の端部から上述のフランジ14の延びる方向及び上述のフランジ14と交差する方向とそれぞれ直交する方向(Z方向)に延びている。

【0044】

そして、一対のフランジ14は、その延びる方向の一端側から他端側に亘って接着剤20により接着されると共に、その延びる方向に間隔を空けて並ぶ複数のスポット溶接による溶接部22において溶接されている。つまり、この一対のフランジ14は、接着剤20と、スポット溶接による複数の溶接部22とによって互いに接合されている。

【0045】

また、交差壁部16におけるフランジ14側の端部と側壁部18側の端部との中間部には、上述のフランジ14と交差する方向に沿って切断した断面がU字状を成す余長部24が形成されている。この余長部24は、交差壁部16に対してフランジ14が突出する側と反対側に凸を成すように形成されている。

【0046】

また、この余長部24は、一対のフランジ14の延びる方向における交差壁部16の一端部16Aから他端部16Bに亘って延びている。そして、これにより、余長部24は、一対のフランジ14の延びる方向に複数の溶接部22とオーバラップしている。

【0047】

なお、図1において一対の車体パネル12の全体を図示していないが、この一対の車体パネル12は、上述の側壁部18が延びる方向(Z方向)にも対称に構成されている。つまり、この一対の車体パネル12の各々は、互いの側に開口する断面ハット状に構成されている。そして、この断面ハット状に構成された一対の車体パネル12は、互いに組み付けられた状態では、閉断面部26を構成している。

【0048】

次に、本発明の第一実施形態に係る車体部材の接合方法について説明する。

【0049】

先ず、図2の上図に示されるように、一対のフランジ14の少なくとも一方に接着剤20を塗布する。このとき、接着剤20を一対のフランジ14の延びる方向(図1のX方向)の一端側から他端側に亘って塗布する。そして、一対のフランジ14を互いに向かい合わせて、この一対のフランジ14の間に接着剤20を介在させる(第一工程)。

【0050】

なお、一対の車体パネル12の成形時に、交差壁部16には、余長部24を予め形成しておく。

【0051】

続いて、図示しない治具等により一対の側壁部18を拘束した状態(Y方向に固定した状態)で、図2の下図に示されるように、一対のスポットガン28により一対のフランジ14を互いの側に押圧してスポット溶接する。このとき、一対のフランジ14の延びる方向に間隔を空けて複数の溶接部22を形成する(第二工程)。

【0052】

なお、余長部24は、上述のように、一対のフランジ14の延びる方向における交差壁部16の一端部16Aから他端部16Bに亘って延びている(図1参照)。従って、上述のスポット溶接を行う工程(第二工程)では、余長部24とオーバラップする位置において一対のフランジ14を一対のスポットガン28によりスポット溶接することになる。

【0053】

このため、上述のように、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、図2の下図に示されるように、交差壁部16に形成された余長部24が延びることにより、一対のフランジ14が基端側から先端側に亘って容易に合わさった状態となる。

【0054】

以上の要領で、一対のフランジ14は、接着剤20と、スポット溶接による溶接部22とによって接合される。

【0055】

次に、本発明の第一実施形態の作用及び効果について説明する。

【0056】

以上詳述したように、本発明の第一実施形態によれば、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、交差壁部16に形成された余長部24が延びることにより、一対のフランジ14が基端側から先端側に亘って容易に合わさった状態となる。これにより、スポット溶接による溶接部22を円滑に形成することができるので、この溶接部22の品質を確保することができる。

【0057】

また、余長部24の断面形状をU字状としているので、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、この余長部24が円滑に延びる。これにより、一対のフランジ14を基端側から先端側に亘ってより一層容易に合わせることができる。

【0058】

また、交差壁部16に対して一対のフランジ14が突出する側と反対側に凸を成すように余長部24を形成しているので、一対のスポットガン28により一対のフランジ14を溶接する際には、この一対のスポットガン28と余長部24とが干渉することを抑制することができる。これにより、一対のフランジ14の溶接時の作業性を向上させることができる。

【0059】

また、一対のフランジ14の延びる方向における交差壁部16の一端部16Aから他端部16Bに亘って余長部24を形成しているので、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、この余長部24が交差壁部16の一端部16Aから他端部16Bに亘って延びる。これにより、一対のフランジ14をその延びる方向の一端側から他端側に亘って一様に合わさった状態とすることができる。

【0060】

[第二実施形態]

次に、本発明の第二実施形態について説明する。

【0061】

図3に示されるように、本発明の第二実施形態に係る車体部材の接合構造S2が適用された車体部材10の接合方法は、上述の本発明の第一実施形態に係る車体部材の接合方法に対し、次の如く変更されている。

【0062】

つまり、図3の上図に示されるように、一対の車体パネル12の成形時に、一対のフランジ14を、その基端側から先端側に向かうに従って相手側のフランジに近づくように、一対のフランジ14が向かい合う方向(Y方向)と直交する平面Pに対して予め傾斜して形成しておく。

【0063】

そして、上述の本発明の第一実施形態の場合と同様に、この一対のフランジ14の間に接着剤20を介在させ(第一工程)、また、図3の下図に示されるように、一対のスポットガン28により一対のフランジ14を互いの側に押圧してスポット溶接する(第二工程)。

【0064】

この場合、一対のフランジ14が予め傾斜して形成されているので、一対のスポットガン28により一対のフランジ14を互いの側に押圧した場合でも、一対のフランジ14の先端側から外側に接着剤20がはみ出すことが抑制される。このように、一対のフランジ14を予め傾斜して形成したことは、本発明におけるはみ出し抑制手段に相当する。

【0065】

なお、このように、一対のフランジ14を予め傾斜して形成した状態で、スポット溶接したか否かについては、一対のフランジ14を接合した後の車体部材10の外形から判断可能である。

【0066】

すなわち、一対のフランジ14は、図3の下図に示されるように、スポット溶接による溶接部22の近傍では一対のスポットガン28により互いの側に押圧されることで互いに略平行な状態で接合されている。

【0067】

ところが、この一対のフランジ14は、その延びる方向に隣り合う溶接部22の間の中間部では、図4に示されるように、その基端側から先端側に向かうに従って相手側のフランジに近づくように傾斜された状態で接合されている。従って、この一対のフランジ14における溶接部22の間の傾斜部分の有無により、一対のフランジ14を予め傾斜して形成した状態で、スポット溶接したか否かを判断可能である。なお、このときの一対のフランジ14における上述の平面Pに対する傾斜角度αは、上述のスポット溶接される前の状態における傾斜角度βよりも小となっている。

【0068】

次に、本発明の第二実施形態の作用及び効果について、上述の本発明の第一実施形態と異なる点を説明する。

【0069】

以上詳述したように、本発明の第二実施形態によれば、一対のフランジ14を、その基端側から先端側に向かうに従って相手側のフランジに近づくように、一対のフランジ14が向かい合う方向と直交する平面Pに対して予め傾斜して形成した状態で、スポット溶接する。

【0070】

従って、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、一対のフランジ14の先端側から外側に接着剤20がはみ出すことを抑制することができる。これにより、溶接部22の品質に加えて、接着剤20による接着部の品質も確保することができる。

【0071】

また、接着剤20がはみ出すことを抑制するために、一対のフランジ14を傾斜して形成するだけで良い。従って、製造工程の増加を抑制することができると共に、構造を簡素化することができるので、コストアップを抑制することができる。

【0072】

また、このように、一対のフランジ14を傾斜して形成した場合には、一対のフランジ14の基端側の方が先端側よりも(根元側の方が端末側よりも)一対のフランジ14の間の隙間が大きくなる。ところが、上述のように、交差壁部16には、余長部24を形成してある。従って、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、この余長部24が延びることにより、一対のフランジ14の基端側を容易に合わさった状態とすることができる。

【0073】

次に、本発明の第二実施形態の変形例について説明する。

【0074】

本発明の第二実施形態においては、図5に示されるように、一対のフランジ14のうち一方のフランジ14のみを、その基端側から先端側に向かうに従って他方のフランジ14に近づくように平面Pに対して予め傾斜して形成しておいても良い。

【0075】

また、この場合に、一対の交差壁部16のうち、一方のフランジ14の基端部と接続された一方の交差壁部16にのみ、余長部24が形成されていても良い。

【0076】

また、図6に示されるように、一対の車体パネル12のうち傾斜されていない他方のフランジ14を有する車体パネル12は、上述の平面Pに沿って延びる平板状に形成されていても良い。

【0077】

また、余長部24は、図7に示されるように、一対のフランジ14の延びる方向に溶接部22とオーバラップする位置に断続的に形成されていても良い。

【0078】

これらのように構成されていても、上述の本発明の第二実施形態の作用及び効果と同様の作用及び効果を奏することができる。

【0079】

また、図8に示されるように、余長部24は、上述のフランジ14と交差する方向に沿って切断した断面がV字状を成していても良い。このように構成されていると、余長部24が断面U字状に形成された場合の作用及び効果に加え、余長部24の底部に一対のフランジ14に沿って延びる稜線部24Aが形成されるので、車体部材10の剛性を向上させることができる。

【0080】

なお、余長部24は、一対のスポットガン28により一対のフランジ14が互いの側に押圧された際に延びる構成であれば、断面U字状や断面V字状以外の形状とされていても良い。

【0081】

また、この断面U字状や断面V字状等とされた余長部24は、例えば、一対のスポットガン28と干渉しないように十分に突出方向の高さが抑えられている構成であれば、交差壁部16に対して一対のフランジ14が突出する側に凸を成すように形成されていても良い。

【0082】

[第三実施形態]

次に、本発明の第三実施形態について説明する。

【0083】

図9に示されるように、本発明の第三実施形態に係る車体部材の接合構造S3が適用された車体部材10の接合方法は、上述の本発明の第一実施形態に係る車体部材の接合方法に対し、次の如く変更されている。

【0084】

つまり、図9の上図に示されるように、一対の車体パネル12の成形時に、一対のフランジ14の先端側に相手側のフランジ14側に突出するビード30を予め形成しておく。このビード30は、本発明のおける突出部及びはみ出し抑制手段の一例である。

【0085】

そして、上述の本発明の第一実施形態の場合と同様に、この一対のフランジ14の間に接着剤20を介在させ(第一工程)、また、図9の下図に示されるように、一対のスポットガン28により一対のフランジ14を互いの側に押圧してスポット溶接する(第二工程)。

【0086】

この場合、一対のフランジ14の先端側に相手側のフランジ14側に突出するビード30が予め形成されているので、一対のスポットガン28により一対のフランジ14を互いの側に押圧した場合でも、一対のフランジ14の先端側から外側に接着剤20がはみ出すことが抑制される。

【0087】

なお、このビード30は、図9の下図に示されるように、一対のフランジ14を接合した後も潰れた状態で残るので、上述のように、一対のフランジ14の先端側に相手側のフランジ14側に突出するビード30を予め形成した状態で、スポット溶接したか否かについては、一対のフランジ14を接合した後の車体部材10の外形から判断可能である。

【0088】

次に、本発明の第三実施形態の作用及び効果について、上述の本発明の第一実施形態と異なる点を説明する。

【0089】

以上詳述したように、本発明の第三実施形態によれば、一対のフランジ14の先端側に相手側のフランジ14側に突出するビード30を予め形成した状態で、スポット溶接する。

【0090】

従って、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、一対のフランジ14の先端側から外側に接着剤20がはみ出すことを抑制することができる。これにより、溶接部22の品質に加えて、接着剤20による接着部の品質も確保することができる。

【0091】

また、接着剤20がはみ出すことを抑制するために、一対のフランジ14の先端側にビード30を形成するだけで良い。従って、製造工程の増加を抑制することができると共に、構造を簡素化することができるので、コストアップを抑制することができる。

【0092】

次に、本発明の第三実施形態の変形例について説明する。

【0093】

本発明の第三実施形態においては、図10に示されるように、一対のフランジ14の先端側に相手側のフランジ14側に向けて折り曲げられた折曲部32が予め形成されても良い。この折曲部32は、本発明のおける突出部及びはみ出し抑制手段の一例である。

【0094】

また、この折曲部32は、図11に示されるように、一対のフランジ14のうちいずれかのフランジ14にのみ形成されていても良い。

【0095】

なお、この折曲部32は、一対のフランジ14を接合した後も折り曲げられた状態で残るので、上述のように、一対のフランジ14の先端側に折曲部32を予め形成した状態で、スポット溶接したか否かについては、一対のフランジ14を接合した後の車体部材10の外形から判断可能である。

【0096】

また、特に図示しないが、上述のビード30も、一対のフランジ14のうちいずれかのフランジ14にのみ形成されていても良い。

【0097】

また、上述のビード30や折曲部32の代わりに、一対のフランジ14と別体に構成されたはみ出し抑制部材が本発明における突出部及びはみ出し抑制手段の一例として一対のフランジ14のうち少なくともいずれかのフランジ14における先端側に予め設けられても良い。

【0098】

これらのように構成されていても、上述の本発明の第三実施形態の作用及び効果と同様の作用及び効果を奏することができる。

【0099】

以上、本発明の一実施形態について説明したが、本発明は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

【符号の説明】

【0100】

S1,S2,S3 車体部材の接合構造

10 車体部材

12 車体パネル

12A 車体パネルの縁部

14 フランジ

16 交差壁部

16A 交差壁部の一端部

16B 交差壁部の他端部

20 接着剤

22 溶接部

24 余長部

28 スポットガン

30 ビード(突出部及びはみ出し抑制手段)

32 折曲部(突出部及びはみ出し抑制手段)

P 平面

【技術分野】

【0001】

本発明は、車体部材の接合方法及び接合構造に関する。

【背景技術】

【0002】

従来、車体部材の接合方法としては、次の方法が知られている。すなわち、上側フランジ及び下側フランジを、その基端側(上側曲成部及び下側曲成部側)へ向かって互いに離隔するよう形成しておき、この上側フランジと下側フランジとの間に接着剤を介在させる。そして、この状態で、この上側フランジ及び下側フランジを挟圧して、上側フランジと下側フランジとをスポット溶接する方法である(例えば、特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2006−192482号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、この方法では、上側フランジ及び下側フランジを基端側へ向かって互いに離隔するよう形成しておくので、上側フランジ及び下側フランジの先端側よりも基端側の方が互いの間の隙間が大きくなる。このため、上側フランジ及び下側フランジをスポット溶接する際に、溶接部の品質を確保することが難しい場合がある。

【0005】

本発明は、上記課題に鑑みてなされたものであって、一対のフランジを溶接する溶接部の品質を確保することができる車体部材の接合方法及び接合構造を提供することを目的とする。

【課題を解決するための手段】

【0006】

前記課題を解決するために、請求項1に記載の車体部材の接合方法は、車体の一部を構成する一対の車体パネルの縁部に沿って延びる一対のフランジを互いに向かい合わせると共に、前記一対のフランジの間に接着剤を介在させる第一工程と、前記一対のフランジのうち少なくとも一方のフランジの基端部から前記一方のフランジと交差する方向に延びる交差壁部に余長部を予め形成した状態で、前記一対のフランジの延びる方向に前記余長部とオーバラップする位置において、一対のスポットガンにより前記一対のフランジを互いの側に押圧してスポット溶接する第二工程と、を備えている。

【0007】

この車体部材の接合方法によれば、一対のスポットガンにより一対のフランジを互いの側に押圧した際には、交差壁部に形成された余長部が延びることにより、一対のフランジが基端側から先端側に亘って容易に合わさった状態となる。これにより、スポット溶接による溶接部を円滑に形成することができるので、この溶接部の品質を確保することができる。

【0008】

請求項2に記載の車体部材の接合方法は、請求項1に記載の車体部材の接合方法において、前記一対のフランジが互いの側に押圧された場合に前記一対のフランジの先端側から外側に前記接着剤がはみ出すことを抑制するためのはみ出し抑制手段を前記一対のフランジのうち少なくともいずれかのフランジに予め形成した状態で、スポット溶接する方法である。

【0009】

この車体部材の接合方法によれば、一対のスポットガンにより一対のフランジを互いの側に押圧した際には、一対のフランジの先端側から外側に接着剤がはみ出すことをはみ出し抑制手段によって抑制することができる。これにより、溶接部の品質に加えて、接着剤による接着部の品質も確保することができる。

【0010】

請求項3に記載の車体部材の接合方法は、請求項2に記載の車体部材の接合方法において、前記はみ出し抑制手段として、前記一対のフランジのうち少なくとも一方のフランジを、その基端側から先端側に向かうに従って相手側のフランジに近づくように、前記一対のフランジが向かい合う方向と直交する平面に対して傾斜して形成する方法である。

【0011】

この車体部材の接合方法によれば、接着剤がはみ出すことを抑制するために、一対のフランジのうち少なくとも一方のフランジを傾斜して形成するだけで良い。従って、製造工程の増加を抑制することができるので、コストアップを抑制することができる。

【0012】

また、このように、一対のフランジのうち少なくとも一方のフランジを傾斜して形成した場合には、一対のフランジの基端側の方が先端側よりも(根元側の方が端末側よりも)一対のフランジの間の隙間が大きくなる。ところが、上述のように、一対のフランジのうち少なくとも一方のフランジの基端部から延びる交差壁部には、余長部を形成してある。従って、一対のスポットガンにより一対のフランジを互いの側に押圧した際には、この余長部が延びることにより、一対のフランジの基端側を容易に合わさった状態とすることができる。

【0013】

請求項4に記載の車体部材の接合方法は、請求項2に記載の車体部材の接合方法において、前記はみ出し抑制手段として、前記一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出する突出部を設ける方法である。

【0014】

この車体部材の接合方法によれば、接着剤がはみ出すことを抑制するために、一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出する突出部を設けるだけで良い。従って、製造工程の増加を抑制することができるので、コストアップを抑制することができる。

【0015】

請求項5に記載の車体部材の接合方法は、請求項1〜請求項4のいずれか一項に記載の車体部材の接合方法において、前記余長部として、前記交差する方向に沿って切断した断面がU字状又はV字状を成す余長部を形成する方法である。

【0016】

この車体部材の接合方法によれば、余長部の断面形状をU字状又はV字状としているので、一対のスポットガンにより一対のフランジを互いの側に押圧した際には、この余長部が円滑に延びる。これにより、一対のフランジを基端側から先端側に亘ってより一層容易に合わせることができる。

【0017】

請求項6に記載の車体部材の接合方法は、請求項5に記載の車体部材の接合方法において、前記余長部として、前記交差壁部に対して前記一対のフランジが突出する側と反対側に凸を成す余長部を形成する方法である。

【0018】

この車体部材の接合方法によれば、交差壁部に対して一対のフランジが突出する側と反対側に凸を成すように余長部を形成しているので、一対のスポットガンにより一対のフランジを溶接する際には、この一対のスポットガンと余長部とが干渉することを抑制することができる。これにより、一対のフランジの溶接時の作業性を向上させることができる。

【0019】

請求項7に記載の車体部材の接合方法は、請求項5又は請求項6に記載の車体部材の接合方法において、前記余長部として、前記一対のフランジの延びる方向における前記交差壁部の一端部から他端部に亘って延びる余長部を形成する方法である。

【0020】

この車体部材の接合方法によれば、一対のフランジの延びる方向における交差壁部の一端部から他端部に亘って余長部を形成しているので、一対のスポットガンにより一対のフランジを互いの側に押圧した際には、この余長部が交差壁部の一端部から他端部に亘って延びる。これにより、一対のフランジをその延びる方向の一端側から他端側に亘って一様に合わさった状態とすることができる。

【0021】

また、前記課題を解決するために、請求項8に記載の車体部材の接合構造は、車体の一部を構成する一対の車体パネルの縁部に沿って延びると共に、接着剤と、スポット溶接による溶接部とによって互いに接合された一対のフランジと、前記一対のフランジのうち少なくとも一方のフランジの基端部から前記一方のフランジと交差する方向に延びる交差壁部に形成されると共に、前記一対のフランジの延びる方向に前記溶接部とオーバラップする余長部と、を備えている。

【0022】

この車体部材の接合構造では、上記構成により、例えば、次の要領で、一対のフランジが接合される。すなわち、先ず、一対のフランジが互いに向かい合わされると共に、この一対のフランジの間に接着剤が介在される。続いて、交差壁部に余長部が予め形成された状態で、一対のフランジの延びる方向に余長部とオーバラップする位置において、一対のスポットガンにより一対のフランジが互いの側に押圧されてスポット溶接される。

【0023】

以上の要領で、一対のフランジは、接着剤と、スポット溶接による溶接部とによって接合される。

【0024】

ここで、この車体部材の接合構造によれば、上述のように、一対のスポットガンにより一対のフランジが互いの側に押圧された際には、交差壁部に形成された余長部が延びることにより、一対のフランジが基端側から先端側に亘って容易に合わさった状態となる。これにより、スポット溶接による溶接部を円滑に形成することができるので、この溶接部の品質を確保することができる。

【0025】

請求項9に記載の車体部材の接合構造は、請求項8に記載の車体部材の接合構造において、前記一対のフランジが互いの側に押圧された場合に前記一対のフランジの先端側から外側に前記接着剤がはみ出すことを抑制するはみ出し抑制手段が前記一対のフランジのうち少なくともいずれかのフランジに形成された状態で、前記スポット溶接による溶接部が形成されたものである。

【0026】

この車体部材の接合構造によれば、一対のスポットガンにより一対のフランジが互いの側に押圧された際には、一対のフランジの先端側から外側に接着剤がはみ出すことを、一対のフランジに予め形成されたはみ出し抑制手段によって抑制することができる。これにより、溶接部の品質に加えて、接着剤による接着部の品質も確保することができる。

【0027】

請求項10に記載の車体部材の接合構造は、請求項9に記載の車体部材の接合構造において、前記はみ出し抑制手段が、前記一対のフランジのうち少なくとも一方のフランジが、その基端側から先端側に向かうに従って相手側のフランジに近づくように、前記一対のフランジが向かい合う方向と直交する平面に対して傾斜して形成されたものによるものである。

【0028】

この車体部材の接合構造によれば、接着剤がはみ出すことを抑制するために、一対のフランジのうち少なくとも一方のフランジを傾斜して形成するだけで良い。従って、構造を簡素化することができるので、コストアップを抑制することができる。

【0029】

また、このように、一対のフランジのうち少なくとも一方のフランジが傾斜して形成された場合には、一対のフランジの基端側の方が先端側よりも(根元側の方が端末側よりも)一対のフランジの間の隙間が大きくなる。ところが、上述のように、一対のフランジのうち少なくとも一方のフランジの基端部から延びる交差壁部には、余長部が形成されている。従って、一対のスポットガンにより一対のフランジが互いの側に押圧された際には、この余長部が延びることにより、一対のフランジの基端側を容易に合わさった状態とすることができる。

【0030】

請求項11に記載の車体部材の接合構造は、請求項9に記載の車体部材の接合構造において、前記はみ出し抑制手段が、前記一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出して形成された突出部とされたものである。

【0031】

この車体部材の接合構造によれば、接着剤がはみ出すことを抑制するために、一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出する突出部を設けるだけで良い。従って、構造を簡素化することができるので、コストアップを抑制することができる。

【0032】

請求項12に記載の車体部材の接合構造は、請求項8〜請求項11のいずれか一項に記載の車体部材の接合構造において、前記余長部が、前記交差する方向に沿って切断した断面がU字状又はV字状を成すように形成されたものである。

【0033】

この車体部材の接合構造によれば、余長部の断面形状がU字状又はV字状とされているので、一対のスポットガンにより一対のフランジが互いの側に押圧された際には、この余長部が円滑に延びる。これにより、一対のフランジを基端側から先端側に亘ってより一層容易に合わせることができる。

【0034】

請求項13に記載の車体部材の接合構造は、請求項12に記載の車体部材の接合構造において、前記余長部が、前記交差壁部に対して前記一対のフランジが突出する側と反対側に凸を成すように形成されたものである。

【0035】

この車体部材の接合構造によれば、余長部は、交差壁部に対して一対のフランジが突出する側と反対側に凸を成すように形成されているので、一対のスポットガンにより一対のフランジを溶接する際には、この一対のスポットガンと余長部とが干渉することを抑制することができる。これにより、一対のフランジの溶接時の作業性を向上させることができる。

【0036】

請求項14に記載の車体部材の接合構造は、請求項12又は請求項13に記載の車体部材の接合構造において、前記余長部が、前記一対のフランジの延びる方向における前記交差壁部の一端部から他端部に亘って延びているものである。

【0037】

この車体部材の接合構造によれば、余長部は、一対のフランジの延びる方向における交差壁部の一端部から他端部に亘って延びている。従って、一対のスポットガンにより一対のフランジが互いの側に押圧された際には、この余長部が交差壁部の一端部から他端部に亘って延びることにより、一対のフランジをその延びる方向の一端側から他端側に亘って一様に合わさった状態とすることができる。

【発明の効果】

【0038】

以上詳述したように、本発明によれば、一対のフランジを溶接する溶接部の品質を確保することができる。

【図面の簡単な説明】

【0039】

【図1】本発明の第一実施形態に係る車体部材の接合構造が適用された車体部材の斜視図である。

【図2】本発明の第一実施形態に係る車体部材の接合方法を説明する図である。

【図3】本発明の第二実施形態に係る車体部材の接合方法を説明する図である。

【図4】本発明の第二実施形態に係る車体部材の接合構造の要部拡大断面図である。

【図5】本発明の第二実施形態に係る車体部材の接合構造の第一変形例を示す断面図である。

【図6】本発明の第二実施形態に係る車体部材の接合構造の第二変形例を示す斜視図である。

【図7】本発明の第二実施形態に係る車体部材の接合構造の第三変形例を示す斜視図である。

【図8】本発明の第二実施形態に係る車体部材の接合構造の第四変形例を示す斜視図である。

【図9】本発明の第三実施形態に係る車体部材の接合方法を説明する図である。

【図10】本発明の第三実施形態に係る車体部材の接合構造の第一変形例を示す断面図である。

【図11】本発明の第三実施形態に係る車体部材の接合構造の第二変形例を示す断面図である。

【発明を実施するための形態】

【0040】

[第一実施形態]

はじめに、本発明の第一実施形態について説明する。

【0041】

図1に示される車体部材10は、本発明の第一実施形態に係る車体部材の接合構造S1が適用されたものであり、車体の一部を構成している。この車体部材10は、一対の車体パネル12を有して構成されている。

【0042】

一対の車体パネル12は、フランジ14と、交差壁部16と、側壁部18とをそれぞれ有している。この一対の車体パネル12は、後述するフランジ14と交差する方向、すなわち、Y方向に対称に構成されている。

【0043】

フランジ14は、車体パネル12の縁部12Aに沿って延びており(X方向に延びており)、交差壁部16は、このフランジ14の基端部からこのフランジ14と交差(直交)する方向(Y方向)に延びている。また、側壁部18は、交差壁部16におけるフランジ14と反対側の端部から上述のフランジ14の延びる方向及び上述のフランジ14と交差する方向とそれぞれ直交する方向(Z方向)に延びている。

【0044】

そして、一対のフランジ14は、その延びる方向の一端側から他端側に亘って接着剤20により接着されると共に、その延びる方向に間隔を空けて並ぶ複数のスポット溶接による溶接部22において溶接されている。つまり、この一対のフランジ14は、接着剤20と、スポット溶接による複数の溶接部22とによって互いに接合されている。

【0045】

また、交差壁部16におけるフランジ14側の端部と側壁部18側の端部との中間部には、上述のフランジ14と交差する方向に沿って切断した断面がU字状を成す余長部24が形成されている。この余長部24は、交差壁部16に対してフランジ14が突出する側と反対側に凸を成すように形成されている。

【0046】

また、この余長部24は、一対のフランジ14の延びる方向における交差壁部16の一端部16Aから他端部16Bに亘って延びている。そして、これにより、余長部24は、一対のフランジ14の延びる方向に複数の溶接部22とオーバラップしている。

【0047】

なお、図1において一対の車体パネル12の全体を図示していないが、この一対の車体パネル12は、上述の側壁部18が延びる方向(Z方向)にも対称に構成されている。つまり、この一対の車体パネル12の各々は、互いの側に開口する断面ハット状に構成されている。そして、この断面ハット状に構成された一対の車体パネル12は、互いに組み付けられた状態では、閉断面部26を構成している。

【0048】

次に、本発明の第一実施形態に係る車体部材の接合方法について説明する。

【0049】

先ず、図2の上図に示されるように、一対のフランジ14の少なくとも一方に接着剤20を塗布する。このとき、接着剤20を一対のフランジ14の延びる方向(図1のX方向)の一端側から他端側に亘って塗布する。そして、一対のフランジ14を互いに向かい合わせて、この一対のフランジ14の間に接着剤20を介在させる(第一工程)。

【0050】

なお、一対の車体パネル12の成形時に、交差壁部16には、余長部24を予め形成しておく。

【0051】

続いて、図示しない治具等により一対の側壁部18を拘束した状態(Y方向に固定した状態)で、図2の下図に示されるように、一対のスポットガン28により一対のフランジ14を互いの側に押圧してスポット溶接する。このとき、一対のフランジ14の延びる方向に間隔を空けて複数の溶接部22を形成する(第二工程)。

【0052】

なお、余長部24は、上述のように、一対のフランジ14の延びる方向における交差壁部16の一端部16Aから他端部16Bに亘って延びている(図1参照)。従って、上述のスポット溶接を行う工程(第二工程)では、余長部24とオーバラップする位置において一対のフランジ14を一対のスポットガン28によりスポット溶接することになる。

【0053】

このため、上述のように、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、図2の下図に示されるように、交差壁部16に形成された余長部24が延びることにより、一対のフランジ14が基端側から先端側に亘って容易に合わさった状態となる。

【0054】

以上の要領で、一対のフランジ14は、接着剤20と、スポット溶接による溶接部22とによって接合される。

【0055】

次に、本発明の第一実施形態の作用及び効果について説明する。

【0056】

以上詳述したように、本発明の第一実施形態によれば、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、交差壁部16に形成された余長部24が延びることにより、一対のフランジ14が基端側から先端側に亘って容易に合わさった状態となる。これにより、スポット溶接による溶接部22を円滑に形成することができるので、この溶接部22の品質を確保することができる。

【0057】

また、余長部24の断面形状をU字状としているので、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、この余長部24が円滑に延びる。これにより、一対のフランジ14を基端側から先端側に亘ってより一層容易に合わせることができる。

【0058】

また、交差壁部16に対して一対のフランジ14が突出する側と反対側に凸を成すように余長部24を形成しているので、一対のスポットガン28により一対のフランジ14を溶接する際には、この一対のスポットガン28と余長部24とが干渉することを抑制することができる。これにより、一対のフランジ14の溶接時の作業性を向上させることができる。

【0059】

また、一対のフランジ14の延びる方向における交差壁部16の一端部16Aから他端部16Bに亘って余長部24を形成しているので、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、この余長部24が交差壁部16の一端部16Aから他端部16Bに亘って延びる。これにより、一対のフランジ14をその延びる方向の一端側から他端側に亘って一様に合わさった状態とすることができる。

【0060】

[第二実施形態]

次に、本発明の第二実施形態について説明する。

【0061】

図3に示されるように、本発明の第二実施形態に係る車体部材の接合構造S2が適用された車体部材10の接合方法は、上述の本発明の第一実施形態に係る車体部材の接合方法に対し、次の如く変更されている。

【0062】

つまり、図3の上図に示されるように、一対の車体パネル12の成形時に、一対のフランジ14を、その基端側から先端側に向かうに従って相手側のフランジに近づくように、一対のフランジ14が向かい合う方向(Y方向)と直交する平面Pに対して予め傾斜して形成しておく。

【0063】

そして、上述の本発明の第一実施形態の場合と同様に、この一対のフランジ14の間に接着剤20を介在させ(第一工程)、また、図3の下図に示されるように、一対のスポットガン28により一対のフランジ14を互いの側に押圧してスポット溶接する(第二工程)。

【0064】

この場合、一対のフランジ14が予め傾斜して形成されているので、一対のスポットガン28により一対のフランジ14を互いの側に押圧した場合でも、一対のフランジ14の先端側から外側に接着剤20がはみ出すことが抑制される。このように、一対のフランジ14を予め傾斜して形成したことは、本発明におけるはみ出し抑制手段に相当する。

【0065】

なお、このように、一対のフランジ14を予め傾斜して形成した状態で、スポット溶接したか否かについては、一対のフランジ14を接合した後の車体部材10の外形から判断可能である。

【0066】

すなわち、一対のフランジ14は、図3の下図に示されるように、スポット溶接による溶接部22の近傍では一対のスポットガン28により互いの側に押圧されることで互いに略平行な状態で接合されている。

【0067】

ところが、この一対のフランジ14は、その延びる方向に隣り合う溶接部22の間の中間部では、図4に示されるように、その基端側から先端側に向かうに従って相手側のフランジに近づくように傾斜された状態で接合されている。従って、この一対のフランジ14における溶接部22の間の傾斜部分の有無により、一対のフランジ14を予め傾斜して形成した状態で、スポット溶接したか否かを判断可能である。なお、このときの一対のフランジ14における上述の平面Pに対する傾斜角度αは、上述のスポット溶接される前の状態における傾斜角度βよりも小となっている。

【0068】

次に、本発明の第二実施形態の作用及び効果について、上述の本発明の第一実施形態と異なる点を説明する。

【0069】

以上詳述したように、本発明の第二実施形態によれば、一対のフランジ14を、その基端側から先端側に向かうに従って相手側のフランジに近づくように、一対のフランジ14が向かい合う方向と直交する平面Pに対して予め傾斜して形成した状態で、スポット溶接する。

【0070】

従って、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、一対のフランジ14の先端側から外側に接着剤20がはみ出すことを抑制することができる。これにより、溶接部22の品質に加えて、接着剤20による接着部の品質も確保することができる。

【0071】

また、接着剤20がはみ出すことを抑制するために、一対のフランジ14を傾斜して形成するだけで良い。従って、製造工程の増加を抑制することができると共に、構造を簡素化することができるので、コストアップを抑制することができる。

【0072】

また、このように、一対のフランジ14を傾斜して形成した場合には、一対のフランジ14の基端側の方が先端側よりも(根元側の方が端末側よりも)一対のフランジ14の間の隙間が大きくなる。ところが、上述のように、交差壁部16には、余長部24を形成してある。従って、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、この余長部24が延びることにより、一対のフランジ14の基端側を容易に合わさった状態とすることができる。

【0073】

次に、本発明の第二実施形態の変形例について説明する。

【0074】

本発明の第二実施形態においては、図5に示されるように、一対のフランジ14のうち一方のフランジ14のみを、その基端側から先端側に向かうに従って他方のフランジ14に近づくように平面Pに対して予め傾斜して形成しておいても良い。

【0075】

また、この場合に、一対の交差壁部16のうち、一方のフランジ14の基端部と接続された一方の交差壁部16にのみ、余長部24が形成されていても良い。

【0076】

また、図6に示されるように、一対の車体パネル12のうち傾斜されていない他方のフランジ14を有する車体パネル12は、上述の平面Pに沿って延びる平板状に形成されていても良い。

【0077】

また、余長部24は、図7に示されるように、一対のフランジ14の延びる方向に溶接部22とオーバラップする位置に断続的に形成されていても良い。

【0078】

これらのように構成されていても、上述の本発明の第二実施形態の作用及び効果と同様の作用及び効果を奏することができる。

【0079】

また、図8に示されるように、余長部24は、上述のフランジ14と交差する方向に沿って切断した断面がV字状を成していても良い。このように構成されていると、余長部24が断面U字状に形成された場合の作用及び効果に加え、余長部24の底部に一対のフランジ14に沿って延びる稜線部24Aが形成されるので、車体部材10の剛性を向上させることができる。

【0080】

なお、余長部24は、一対のスポットガン28により一対のフランジ14が互いの側に押圧された際に延びる構成であれば、断面U字状や断面V字状以外の形状とされていても良い。

【0081】

また、この断面U字状や断面V字状等とされた余長部24は、例えば、一対のスポットガン28と干渉しないように十分に突出方向の高さが抑えられている構成であれば、交差壁部16に対して一対のフランジ14が突出する側に凸を成すように形成されていても良い。

【0082】

[第三実施形態]

次に、本発明の第三実施形態について説明する。

【0083】

図9に示されるように、本発明の第三実施形態に係る車体部材の接合構造S3が適用された車体部材10の接合方法は、上述の本発明の第一実施形態に係る車体部材の接合方法に対し、次の如く変更されている。

【0084】

つまり、図9の上図に示されるように、一対の車体パネル12の成形時に、一対のフランジ14の先端側に相手側のフランジ14側に突出するビード30を予め形成しておく。このビード30は、本発明のおける突出部及びはみ出し抑制手段の一例である。

【0085】

そして、上述の本発明の第一実施形態の場合と同様に、この一対のフランジ14の間に接着剤20を介在させ(第一工程)、また、図9の下図に示されるように、一対のスポットガン28により一対のフランジ14を互いの側に押圧してスポット溶接する(第二工程)。

【0086】

この場合、一対のフランジ14の先端側に相手側のフランジ14側に突出するビード30が予め形成されているので、一対のスポットガン28により一対のフランジ14を互いの側に押圧した場合でも、一対のフランジ14の先端側から外側に接着剤20がはみ出すことが抑制される。

【0087】

なお、このビード30は、図9の下図に示されるように、一対のフランジ14を接合した後も潰れた状態で残るので、上述のように、一対のフランジ14の先端側に相手側のフランジ14側に突出するビード30を予め形成した状態で、スポット溶接したか否かについては、一対のフランジ14を接合した後の車体部材10の外形から判断可能である。

【0088】

次に、本発明の第三実施形態の作用及び効果について、上述の本発明の第一実施形態と異なる点を説明する。

【0089】

以上詳述したように、本発明の第三実施形態によれば、一対のフランジ14の先端側に相手側のフランジ14側に突出するビード30を予め形成した状態で、スポット溶接する。

【0090】

従って、一対のスポットガン28により一対のフランジ14を互いの側に押圧した際には、一対のフランジ14の先端側から外側に接着剤20がはみ出すことを抑制することができる。これにより、溶接部22の品質に加えて、接着剤20による接着部の品質も確保することができる。

【0091】

また、接着剤20がはみ出すことを抑制するために、一対のフランジ14の先端側にビード30を形成するだけで良い。従って、製造工程の増加を抑制することができると共に、構造を簡素化することができるので、コストアップを抑制することができる。

【0092】

次に、本発明の第三実施形態の変形例について説明する。

【0093】

本発明の第三実施形態においては、図10に示されるように、一対のフランジ14の先端側に相手側のフランジ14側に向けて折り曲げられた折曲部32が予め形成されても良い。この折曲部32は、本発明のおける突出部及びはみ出し抑制手段の一例である。

【0094】

また、この折曲部32は、図11に示されるように、一対のフランジ14のうちいずれかのフランジ14にのみ形成されていても良い。

【0095】

なお、この折曲部32は、一対のフランジ14を接合した後も折り曲げられた状態で残るので、上述のように、一対のフランジ14の先端側に折曲部32を予め形成した状態で、スポット溶接したか否かについては、一対のフランジ14を接合した後の車体部材10の外形から判断可能である。

【0096】

また、特に図示しないが、上述のビード30も、一対のフランジ14のうちいずれかのフランジ14にのみ形成されていても良い。

【0097】

また、上述のビード30や折曲部32の代わりに、一対のフランジ14と別体に構成されたはみ出し抑制部材が本発明における突出部及びはみ出し抑制手段の一例として一対のフランジ14のうち少なくともいずれかのフランジ14における先端側に予め設けられても良い。

【0098】

これらのように構成されていても、上述の本発明の第三実施形態の作用及び効果と同様の作用及び効果を奏することができる。

【0099】

以上、本発明の一実施形態について説明したが、本発明は、上記に限定されるものでなく、上記以外にも、その主旨を逸脱しない範囲内において種々変形して実施可能であることは勿論である。

【符号の説明】

【0100】

S1,S2,S3 車体部材の接合構造

10 車体部材

12 車体パネル

12A 車体パネルの縁部

14 フランジ

16 交差壁部

16A 交差壁部の一端部

16B 交差壁部の他端部

20 接着剤

22 溶接部

24 余長部

28 スポットガン

30 ビード(突出部及びはみ出し抑制手段)

32 折曲部(突出部及びはみ出し抑制手段)

P 平面

【特許請求の範囲】

【請求項1】

車体の一部を構成する一対の車体パネルの縁部に沿って延びる一対のフランジを互いに向かい合わせると共に、前記一対のフランジの間に接着剤を介在させる第一工程と、

前記一対のフランジのうち少なくとも一方のフランジの基端部から前記一方のフランジと交差する方向に延びる交差壁部に余長部を予め形成した状態で、前記一対のフランジの延びる方向に前記余長部とオーバラップする位置において、一対のスポットガンにより前記一対のフランジを互いの側に押圧してスポット溶接する第二工程と、

を備えた車体部材の接合方法。

【請求項2】

前記一対のフランジが互いの側に押圧された場合に前記一対のフランジの先端側から外側に前記接着剤がはみ出すことを抑制するためのはみ出し抑制手段を前記一対のフランジのうち少なくともいずれかのフランジに予め形成した状態で、スポット溶接する、

請求項1に記載の車体部材の接合方法。

【請求項3】

前記はみ出し抑制手段として、前記一対のフランジのうち少なくとも一方のフランジを、その基端側から先端側に向かうに従って相手側のフランジに近づくように、前記一対のフランジが向かい合う方向と直交する平面に対して傾斜して形成する、

請求項2に記載の車体部材の接合方法。

【請求項4】

前記はみ出し抑制手段として、前記一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出する突出部を設ける、

請求項2に記載の車体部材の接合方法。

【請求項5】

前記余長部として、前記交差する方向に沿って切断した断面がU字状又はV字状を成す余長部を形成する、

請求項1〜請求項4のいずれか一項に記載の車体部材の接合方法。

【請求項6】

前記余長部として、前記交差壁部に対して前記一対のフランジが突出する側と反対側に凸を成す余長部を形成する、

請求項5に記載の車体部材の接合方法。

【請求項7】

前記余長部として、前記一対のフランジの延びる方向における前記交差壁部の一端部から他端部に亘って延びる余長部を形成する、

請求項5又は請求項6に記載の車体部材の接合方法。

【請求項8】

車体の一部を構成する一対の車体パネルの縁部に沿って延びると共に、接着剤と、スポット溶接による溶接部とによって互いに接合された一対のフランジと、

前記一対のフランジのうち少なくとも一方のフランジの基端部から前記一方のフランジと交差する方向に延びる交差壁部に形成されると共に、前記一対のフランジの延びる方向に前記溶接部とオーバラップする余長部と、

を備えた車体部材の接合構造。

【請求項9】

前記一対のフランジが互いの側に押圧された場合に前記一対のフランジの先端側から外側に前記接着剤がはみ出すことを抑制するはみ出し抑制手段が前記一対のフランジのうち少なくともいずれかのフランジに形成された状態で、前記スポット溶接による溶接部が形成された、

請求項8に記載の車体部材の接合構造。

【請求項10】

前記はみ出し抑制手段は、前記一対のフランジのうち少なくとも一方のフランジが、その基端側から先端側に向かうに従って相手側のフランジに近づくように、前記一対のフランジが向かい合う方向と直交する平面に対して傾斜して形成されたものによる、

請求項9に記載の車体部材の接合構造。

【請求項11】

前記はみ出し抑制手段は、前記一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出して形成された突出部とされている、

請求項9に記載の車体部材の接合構造。

【請求項12】

前記余長部は、前記交差する方向に沿って切断した断面がU字状又はV字状を成すように形成されている、

請求項8〜請求項11のいずれか一項に記載の車体部材の接合構造。

【請求項13】

前記余長部は、前記交差壁部に対して前記一対のフランジが突出する側と反対側に凸を成すように形成されている、

請求項12に記載の車体部材の接合構造。

【請求項14】

前記余長部は、前記一対のフランジの延びる方向における前記交差壁部の一端部から他端部に亘って延びている、

請求項12又は請求項13に記載の車体部材の接合構造。

【請求項1】

車体の一部を構成する一対の車体パネルの縁部に沿って延びる一対のフランジを互いに向かい合わせると共に、前記一対のフランジの間に接着剤を介在させる第一工程と、

前記一対のフランジのうち少なくとも一方のフランジの基端部から前記一方のフランジと交差する方向に延びる交差壁部に余長部を予め形成した状態で、前記一対のフランジの延びる方向に前記余長部とオーバラップする位置において、一対のスポットガンにより前記一対のフランジを互いの側に押圧してスポット溶接する第二工程と、

を備えた車体部材の接合方法。

【請求項2】

前記一対のフランジが互いの側に押圧された場合に前記一対のフランジの先端側から外側に前記接着剤がはみ出すことを抑制するためのはみ出し抑制手段を前記一対のフランジのうち少なくともいずれかのフランジに予め形成した状態で、スポット溶接する、

請求項1に記載の車体部材の接合方法。

【請求項3】

前記はみ出し抑制手段として、前記一対のフランジのうち少なくとも一方のフランジを、その基端側から先端側に向かうに従って相手側のフランジに近づくように、前記一対のフランジが向かい合う方向と直交する平面に対して傾斜して形成する、

請求項2に記載の車体部材の接合方法。

【請求項4】

前記はみ出し抑制手段として、前記一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出する突出部を設ける、

請求項2に記載の車体部材の接合方法。

【請求項5】

前記余長部として、前記交差する方向に沿って切断した断面がU字状又はV字状を成す余長部を形成する、

請求項1〜請求項4のいずれか一項に記載の車体部材の接合方法。

【請求項6】

前記余長部として、前記交差壁部に対して前記一対のフランジが突出する側と反対側に凸を成す余長部を形成する、

請求項5に記載の車体部材の接合方法。

【請求項7】

前記余長部として、前記一対のフランジの延びる方向における前記交差壁部の一端部から他端部に亘って延びる余長部を形成する、

請求項5又は請求項6に記載の車体部材の接合方法。

【請求項8】

車体の一部を構成する一対の車体パネルの縁部に沿って延びると共に、接着剤と、スポット溶接による溶接部とによって互いに接合された一対のフランジと、

前記一対のフランジのうち少なくとも一方のフランジの基端部から前記一方のフランジと交差する方向に延びる交差壁部に形成されると共に、前記一対のフランジの延びる方向に前記溶接部とオーバラップする余長部と、

を備えた車体部材の接合構造。

【請求項9】

前記一対のフランジが互いの側に押圧された場合に前記一対のフランジの先端側から外側に前記接着剤がはみ出すことを抑制するはみ出し抑制手段が前記一対のフランジのうち少なくともいずれかのフランジに形成された状態で、前記スポット溶接による溶接部が形成された、

請求項8に記載の車体部材の接合構造。

【請求項10】

前記はみ出し抑制手段は、前記一対のフランジのうち少なくとも一方のフランジが、その基端側から先端側に向かうに従って相手側のフランジに近づくように、前記一対のフランジが向かい合う方向と直交する平面に対して傾斜して形成されたものによる、

請求項9に記載の車体部材の接合構造。

【請求項11】

前記はみ出し抑制手段は、前記一対のフランジのうち少なくともいずれかのフランジの先端側に相手側のフランジ側に突出して形成された突出部とされている、

請求項9に記載の車体部材の接合構造。

【請求項12】

前記余長部は、前記交差する方向に沿って切断した断面がU字状又はV字状を成すように形成されている、

請求項8〜請求項11のいずれか一項に記載の車体部材の接合構造。

【請求項13】

前記余長部は、前記交差壁部に対して前記一対のフランジが突出する側と反対側に凸を成すように形成されている、

請求項12に記載の車体部材の接合構造。

【請求項14】

前記余長部は、前記一対のフランジの延びる方向における前記交差壁部の一端部から他端部に亘って延びている、

請求項12又は請求項13に記載の車体部材の接合構造。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−35499(P2013−35499A)

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願番号】特願2011−175114(P2011−175114)

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成25年2月21日(2013.2.21)

【国際特許分類】

【出願日】平成23年8月10日(2011.8.10)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]