車体骨格部材の強化方法

【課題】車体骨格部材の強度を高めることができる強化方法を提供する。

【解決手段】車体骨格部材の一例であるピラー13は、アウタパネル20およびインナパネル21と、必要に応じて設けるリンフォース部材などからなり、ハット形の閉断面を有し、ピラー13の長手方向に沿って稜線部30,31が形成されている。シーム溶接機は一対のローラ電極41,42を備えている。稜線部30を挟む両側にローラ電極41,42を配置し、ローラ電極41,42間に電流を供給することによって、稜線部30に沿う領域S1を発熱させる。ローラ電極41,42を稜線部30に沿ってピラー13の長手方向に移動させることにより、稜線部30に沿う領域S1が急冷され、領域S1の焼入れが行なわれる。領域S1の焼入れがなされることにより、ピラー13の曲げ強度が高まる。

【解決手段】車体骨格部材の一例であるピラー13は、アウタパネル20およびインナパネル21と、必要に応じて設けるリンフォース部材などからなり、ハット形の閉断面を有し、ピラー13の長手方向に沿って稜線部30,31が形成されている。シーム溶接機は一対のローラ電極41,42を備えている。稜線部30を挟む両側にローラ電極41,42を配置し、ローラ電極41,42間に電流を供給することによって、稜線部30に沿う領域S1を発熱させる。ローラ電極41,42を稜線部30に沿ってピラー13の長手方向に移動させることにより、稜線部30に沿う領域S1が急冷され、領域S1の焼入れが行なわれる。領域S1の焼入れがなされることにより、ピラー13の曲げ強度が高まる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シーム溶接機を用いて自動車のピラー等の強度を高める車体骨格部材の強化方法に関する。

【背景技術】

【0002】

自動車のボディは、サイドメンバやクロスメンバあるいはピラーなどの鋼製の車体骨格部材を含んでいる。例えばボディの側部を構成するピラーは、アウタパネルおよびインナパネルと、必要に応じて設けるリンフォース部材(補強材)などによって構成される。このピラーは、曲げ強度が重視される車体骨格部材の一例である。ピラーを構成するアウタパネルとインナパネルは、互いのフランジ部を溶接することによって結合され、例えばハット形の閉断面を有している。このピラーは、上下方向に延びる稜線部を有している。

【0003】

車体骨格部材は曲げ荷重に対して十分な強度を有することが望まれている。このため従来は、例えば下記特許文献1に記載されているように、高周波焼入れ装置によって車体骨格部材の一部、例えばリンフォースに焼入れを行なうことが提案されている。高周波焼入れ装置は、誘導コイルによって焼入対象領域に高周波を与えることにより発熱させたのち、急冷することによって焼入れを行なう。このような高周波焼入れによって、車体骨格部材の曲げ剛性を高めることが可能である。また下記特許文献2のように、レーザ焼入れ装置を用いて車体骨格部材に焼入れを行なうことも提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−48567号公報

【特許文献2】特開2010−173422号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記従来技術のように、高周波焼入れあるいはレーザ焼入れによって車体骨格部材の曲げ強度を高めるには、専用の高周波焼入れ装置あるいはレーザ焼入れ装置が必要となり、焼入れのための設備費が高いという問題がある。また高周波焼入れ装置は狭い領域に部分焼入れを行なうことが難しいため、強度を高める上であまり有効でない部分も焼入れがなされることになり、その結果、焼入れに使用されるエネルギーの一部が無駄になることがある。

【0006】

従って本発明の目的は、シーム溶接機を用いて車体骨格部材の強度を高めることができる車体骨格部材の強化方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明では、稜線部を有する車体骨格部材の強度を高めるためにシーム溶接機が使用される。シーム溶接機は、第1のローラ電極と、第1のローラ電極と対向して配置された第2のローラ電極と、これらローラ電極に電圧を印加する溶接電源などを備えている。本発明では鋼製の車体骨格部材を強化する手段として、前記第1および第2のローラ電極を前記車体骨格部材の稜線部に沿う領域に接触させ、前記第1および第2のローラ電極間に電流を供給することにより前記稜線部に沿う領域を焼入れ可能な温度に発熱させ、前記第1および第2のローラ電極を回転させつつ前記稜線部に沿って移動させ、前記第1および第2のローラ電極が移動した後の前記稜線部に沿う領域を急冷することにより該領域の焼入れを行なう。

【0008】

本発明の1つの実施形態では、複数の部材(例えば鋼製のパネル)を組合わせることによって閉断面を有する車体骨格部材を形成したのち、該車体骨格部材の前記稜線部に沿う領域に前記焼入れを行なう。

【0009】

車体骨格部材の一例は自動車のピラーであり、該ピラーの外側の面で前記稜線部を挟む一方側に前記第1のローラ電極を接触させるとともに、前記稜線部を挟む他方側に前記第2のローラ電極を接触させ、これら第1および第2のローラ電極間に電流を供給することによって前記稜線部に沿う領域に焼入れを行なってもよい。

【0010】

また開口部を有する車体骨格部材の場合には、この車体骨格部材外側の面に前記第1のローラ電極を接触させるとともに、前記車体骨格部材の内側の面に前記第2のローラ電極を接触させ、これら第1および第2のローラ電極間に電流を供給することによって前記稜線部に沿う領域に焼入れを行なってもよい。

【発明の効果】

【0011】

本発明によれば、稜線部を有する車体骨格部材の焼入れをシーム溶接機を用いて行なうことにより、高周波焼入れ装置やレーザ焼入れ装置を用いることなく車体骨格部材の曲げ強度を高めることができる。

【図面の簡単な説明】

【0012】

【図1】自動車のボディの一部を示す斜視図。

【図2】図1に示されたボディのピラーを拡大して示す側面図。

【図3】図2中のF3−F3線に沿うピラーの断面図。

【図4】本発明の第1の実施形態に係る車体骨格部材の強化方法に使用されるシーム溶接機を模式的に示す正面図。

【図5】図4に示されたシーム溶接機の一部を模式的に示す側面図。

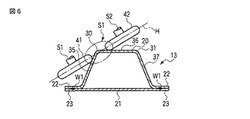

【図6】図3に示されたピラーとシーム溶接機の一部を示す断面図。

【図7】本発明の第2の実施形態に係る車体骨格部材とシーム溶接機の一部を示す断面図。

【発明を実施するための形態】

【0013】

以下に本発明の第1の実施形態に係る車体骨格部材の強化方法について、図1から図6を参照して説明する。

図1は自動車のボディ10の一部を示している。このボディ10は、車体骨格部材の一例であるサイドメンバ11と、クロスメンバ12と、ピラー13などを含んでいる。図2は、ピラー13を車体外側から見た側面図、図3はピラー13の断面図である。以下に、ピラー13を例に挙げて、ピラー13の曲げ強度を高める方法について説明する。

【0014】

図2と図3に示すようにピラー13は、車体外側に位置するアウタパネル20と、車体内側に位置するインナパネル21と、必要に応じて設けるリンフォース部材(図示せず)などを含んでいる。アウタパネル20とインナパネル21は鋼板からなり、フランジ部22,23を溶接することによって互いに結合されている。図3中のW1は被溶接部を示している。このピラー13は略ハット形の閉断面を有している。

【0015】

図1と図2に示されるように、ピラー13の長手方向(上下方向)に沿って稜線部30,31が形成されている。図2に示されるように一方の稜線部30は、車体前側の縦壁35と側面壁36とが交わる角部をなしている。他方の稜線部31は、車体後側の縦壁37と側面壁36とが交わる角部をなしている。

【0016】

稜線部30,31を含む領域に焼入れを行なうことによりピラー13の曲げ強度を向上できるという知見が得られている。そこで本実施形態では、稜線部30,31に沿う領域のうち、一例として、図2と図3に2点鎖線で示す領域S1,S2を、以下に説明するシーム溶接機40によって焼入れすることにより、ボディ10の側面方向から入力する衝突荷重に対してピラー13の曲げ強度を高めている。

【0017】

まずシーム溶接機40について、図4と図5を参照して説明する。シーム溶接機40は様々なワークのシーム溶接に使用可能であるため、以下に説明する例に限らないが、本実施形態ではワークの一例として、アウタパネル20とインナパネル21との被溶接部W1のシーム溶接を行なう場合について説明する。

【0018】

シーム溶接機40は、第1のローラ電極41と、第2のローラ電極42と、これらローラ電極41,42間に電圧を印加する溶接電源43と、加圧手段として機能する加圧機構44と、ローラ電極41,42を回転させる機構(図示せず)などを備えている。第1のローラ電極41は、第1の回転軸51を中心に回転する。第2のローラ電極42は、第2の回転軸52を中心に回転する。第1の回転軸51と第2の回転軸52とは互いに平行である。第1および第2のローラ電極41,42は、回転軸51,52に対して直角な面H(図4に示す)に沿って回転する。ローラ電極41,42は金属等の導電材料からなる。

【0019】

加圧機構44は、ばね、エアシリンダ等の流体圧シリンダ、電動アクチュエータなどのように加圧力を発生することが可能な押圧手段として機能し、ローラ電極41,42を互いに近付ける方向に付勢することにより、ローラ電極41,42の先端部41a,42aをアウタパネル20とインナパネル21のフランジ部22,23に押付けることができるようになっている。

【0020】

ローラ電極41,42の先端部41a,42aは、回転軸51,52と平行な断面(ローラ電極41,42の幅方向の断面)が円弧形状となっている。この円弧形状は必ずしも真円の一部である必要はなく、例えば楕円の一部あるいは長円の一部であってもよい。また先端部41a,42aが円弧以外の断面形状であってもよい。

【0021】

被溶接部W1をシーム溶接する際には、被溶接部W1がローラ電極41,42間に配置され、加圧機構44によってローラ電極41,42の先端部41a,42a間に被溶接部W1が挟まれる。加圧機構44によってローラ電極41,42を被溶接部W1に押付けた状態のもとで、溶接電源43から供給される電流をローラ電極41,42間に流すことにより被溶接部W1を溶融させる。さらにローラ電極41,42を回転させることにより、ローラ電極41,42の移動方向に沿って被溶接部W1に溶接ナゲットが連続的に形成され、被溶接部W1がシーム溶接される。

【0022】

ピラー13の稜線部30,31に沿う領域S1,S2を焼入れするために、前記シーム溶接機40が使用される。シーム溶接機40のローラ電極41,42は、例えばロボットアームなどに設けられている。ボディ10は、図示しない保持手段によって所定位置に保持されている。

【0023】

稜線部30,31に沿う領域S1,S2をシーム溶接機40によって焼入れする場合、例えば図6に示すように、第1および第2のローラ電極41,42を一方の稜線部30を挟んで両側に配置する。そして第1のローラ電極41を稜線部30を挟んで一方側の縦壁35に接触させるとともに、第2のローラ電極42を稜線部30を挟んで他方側の縦壁37に接触させる。

【0024】

こうして稜線部30に沿う領域S1にローラ電極41,42を電気的に導通させた状態のもとで、溶接電源43からローラ電極41,42間に電流を供給して稜線部30に沿う領域S1を発熱させる。温度センサ55(図4に示す)によって該領域S1の温度を検出しつつ、領域S1が焼入れ温度に達するように電流が制御される。この電流により、稜線部30に沿う領域S1が焼入加熱温度(例えばγ鉄が生じるオーステナイト化温度)まで発熱する。焼入れ加熱のために供給される電流は、シーム溶接の際に供給する電流よりも小さくてよい。

【0025】

ローラ電極41,42によって領域S1を加熱しながら、稜線部30に沿ってローラ電極41,42をピラー13の長手方向に移動させる。そうすると高温に加熱されていた箇所からローラ電極41,42が移動し、高温に熱せられていた箇所の熱が周囲の低温部によって急速に奪われることにより、焼入れ組織(例えばマルテンサイト)が生じる温度勾配で急冷される。このようにして稜線部30に沿う領域S1の焼入れが行なわれたのち、他方の稜線部31に沿う領域S2も同様に焼入れが行なわれることにより、ピラー13の曲げ強度が高められる。

【0026】

このように本実施形態では、アウタパネル20とインナパネル21とを溶接してなる閉断面を有する立体形状のピラー13を組立てたのちに、シーム溶接機40を用いて稜線部30,31に沿う領域S1,S2の焼入れを行なう。また、側面壁36等の側壁部や縦壁35,37等の縦壁部についても同様に焼入れが可能である。

【0027】

以上説明したように本実施形態によれば、稜線部30,31に沿う領域S1,S2をシーム溶接機40によって部分焼入れすることができるため、焼入れ専用の高周波焼入れ装置やレーザ焼入れ装置を用いることなく、ピラー13の曲げ強度を高める上で効果の高い領域S1,S2に焼入れを行なうことができる。このためピラー13等の車体骨格部材の焼入れに要するコストを抑制することできる。また車体骨格部材の部分焼入れによる高強度化が図れるため、ボディ10の軽量化に寄与することができる。

【0028】

図7に示す第2の実施形態は、開口部60を有する車体骨格部材13´に焼入れを行なう場合である。この例では、稜線部30の近傍で車体骨格部材13´の外側の面61に第1のローラ電極41を接触させるとともに、車体骨格部材13´の内側の面62に第2のローラ電極42を接触させている。第1および第2のローラ電極41,42は、それぞれ回転軸51,52と直角な面H1,H2に沿って回転する。図7に示すように回転軸51,52が互いに角度をなしていてもよいし、回転軸51,52が互いに平行であってもよい。

【0029】

そしてローラ電極41,42間に電流を流すことによって、稜線部30に沿う領域を焼入温度まで加熱するとともに、稜線部30に沿ってローラ電極41,42を車体骨格部材13´の長手方向に移動させることにより、稜線部30に沿う領域の焼入れが行なわれる。他方の稜線部31に沿う領域の焼入れも同様にローラ電極41,42によって行なわれる。それ以外の構成は第1の実施形態のシーム溶接機40を用いた焼入れ方法と共通であるため、第1の実施形態と共通の部分に共通の符号を付して説明を省略する。

【0030】

なお本発明を実施するに当たり、ローラ電極をはじめとしてシーム溶接機の具体的な形状や配置、車体骨格部材および焼入れ箇所の具体的な態様等を種々に変更して実施できることは言うまでもない。また本発明はピラー以外の車体骨格部材、例えばサイドメンバやクロスメンバなど、要するに曲げ強度が重視される車体骨格部材に適用されてもよい。

【符号の説明】

【0031】

10…ボディ

13…ピラー(車体骨格部材)

30,31…稜線部

S1,S2…稜線部に沿う領域

40…シーム溶接機

41…第1のローラ電極

42…第2のローラ電極

43…溶接電源

【技術分野】

【0001】

本発明は、シーム溶接機を用いて自動車のピラー等の強度を高める車体骨格部材の強化方法に関する。

【背景技術】

【0002】

自動車のボディは、サイドメンバやクロスメンバあるいはピラーなどの鋼製の車体骨格部材を含んでいる。例えばボディの側部を構成するピラーは、アウタパネルおよびインナパネルと、必要に応じて設けるリンフォース部材(補強材)などによって構成される。このピラーは、曲げ強度が重視される車体骨格部材の一例である。ピラーを構成するアウタパネルとインナパネルは、互いのフランジ部を溶接することによって結合され、例えばハット形の閉断面を有している。このピラーは、上下方向に延びる稜線部を有している。

【0003】

車体骨格部材は曲げ荷重に対して十分な強度を有することが望まれている。このため従来は、例えば下記特許文献1に記載されているように、高周波焼入れ装置によって車体骨格部材の一部、例えばリンフォースに焼入れを行なうことが提案されている。高周波焼入れ装置は、誘導コイルによって焼入対象領域に高周波を与えることにより発熱させたのち、急冷することによって焼入れを行なう。このような高周波焼入れによって、車体骨格部材の曲げ剛性を高めることが可能である。また下記特許文献2のように、レーザ焼入れ装置を用いて車体骨格部材に焼入れを行なうことも提案されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2003−48567号公報

【特許文献2】特開2010−173422号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

前記従来技術のように、高周波焼入れあるいはレーザ焼入れによって車体骨格部材の曲げ強度を高めるには、専用の高周波焼入れ装置あるいはレーザ焼入れ装置が必要となり、焼入れのための設備費が高いという問題がある。また高周波焼入れ装置は狭い領域に部分焼入れを行なうことが難しいため、強度を高める上であまり有効でない部分も焼入れがなされることになり、その結果、焼入れに使用されるエネルギーの一部が無駄になることがある。

【0006】

従って本発明の目的は、シーム溶接機を用いて車体骨格部材の強度を高めることができる車体骨格部材の強化方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明では、稜線部を有する車体骨格部材の強度を高めるためにシーム溶接機が使用される。シーム溶接機は、第1のローラ電極と、第1のローラ電極と対向して配置された第2のローラ電極と、これらローラ電極に電圧を印加する溶接電源などを備えている。本発明では鋼製の車体骨格部材を強化する手段として、前記第1および第2のローラ電極を前記車体骨格部材の稜線部に沿う領域に接触させ、前記第1および第2のローラ電極間に電流を供給することにより前記稜線部に沿う領域を焼入れ可能な温度に発熱させ、前記第1および第2のローラ電極を回転させつつ前記稜線部に沿って移動させ、前記第1および第2のローラ電極が移動した後の前記稜線部に沿う領域を急冷することにより該領域の焼入れを行なう。

【0008】

本発明の1つの実施形態では、複数の部材(例えば鋼製のパネル)を組合わせることによって閉断面を有する車体骨格部材を形成したのち、該車体骨格部材の前記稜線部に沿う領域に前記焼入れを行なう。

【0009】

車体骨格部材の一例は自動車のピラーであり、該ピラーの外側の面で前記稜線部を挟む一方側に前記第1のローラ電極を接触させるとともに、前記稜線部を挟む他方側に前記第2のローラ電極を接触させ、これら第1および第2のローラ電極間に電流を供給することによって前記稜線部に沿う領域に焼入れを行なってもよい。

【0010】

また開口部を有する車体骨格部材の場合には、この車体骨格部材外側の面に前記第1のローラ電極を接触させるとともに、前記車体骨格部材の内側の面に前記第2のローラ電極を接触させ、これら第1および第2のローラ電極間に電流を供給することによって前記稜線部に沿う領域に焼入れを行なってもよい。

【発明の効果】

【0011】

本発明によれば、稜線部を有する車体骨格部材の焼入れをシーム溶接機を用いて行なうことにより、高周波焼入れ装置やレーザ焼入れ装置を用いることなく車体骨格部材の曲げ強度を高めることができる。

【図面の簡単な説明】

【0012】

【図1】自動車のボディの一部を示す斜視図。

【図2】図1に示されたボディのピラーを拡大して示す側面図。

【図3】図2中のF3−F3線に沿うピラーの断面図。

【図4】本発明の第1の実施形態に係る車体骨格部材の強化方法に使用されるシーム溶接機を模式的に示す正面図。

【図5】図4に示されたシーム溶接機の一部を模式的に示す側面図。

【図6】図3に示されたピラーとシーム溶接機の一部を示す断面図。

【図7】本発明の第2の実施形態に係る車体骨格部材とシーム溶接機の一部を示す断面図。

【発明を実施するための形態】

【0013】

以下に本発明の第1の実施形態に係る車体骨格部材の強化方法について、図1から図6を参照して説明する。

図1は自動車のボディ10の一部を示している。このボディ10は、車体骨格部材の一例であるサイドメンバ11と、クロスメンバ12と、ピラー13などを含んでいる。図2は、ピラー13を車体外側から見た側面図、図3はピラー13の断面図である。以下に、ピラー13を例に挙げて、ピラー13の曲げ強度を高める方法について説明する。

【0014】

図2と図3に示すようにピラー13は、車体外側に位置するアウタパネル20と、車体内側に位置するインナパネル21と、必要に応じて設けるリンフォース部材(図示せず)などを含んでいる。アウタパネル20とインナパネル21は鋼板からなり、フランジ部22,23を溶接することによって互いに結合されている。図3中のW1は被溶接部を示している。このピラー13は略ハット形の閉断面を有している。

【0015】

図1と図2に示されるように、ピラー13の長手方向(上下方向)に沿って稜線部30,31が形成されている。図2に示されるように一方の稜線部30は、車体前側の縦壁35と側面壁36とが交わる角部をなしている。他方の稜線部31は、車体後側の縦壁37と側面壁36とが交わる角部をなしている。

【0016】

稜線部30,31を含む領域に焼入れを行なうことによりピラー13の曲げ強度を向上できるという知見が得られている。そこで本実施形態では、稜線部30,31に沿う領域のうち、一例として、図2と図3に2点鎖線で示す領域S1,S2を、以下に説明するシーム溶接機40によって焼入れすることにより、ボディ10の側面方向から入力する衝突荷重に対してピラー13の曲げ強度を高めている。

【0017】

まずシーム溶接機40について、図4と図5を参照して説明する。シーム溶接機40は様々なワークのシーム溶接に使用可能であるため、以下に説明する例に限らないが、本実施形態ではワークの一例として、アウタパネル20とインナパネル21との被溶接部W1のシーム溶接を行なう場合について説明する。

【0018】

シーム溶接機40は、第1のローラ電極41と、第2のローラ電極42と、これらローラ電極41,42間に電圧を印加する溶接電源43と、加圧手段として機能する加圧機構44と、ローラ電極41,42を回転させる機構(図示せず)などを備えている。第1のローラ電極41は、第1の回転軸51を中心に回転する。第2のローラ電極42は、第2の回転軸52を中心に回転する。第1の回転軸51と第2の回転軸52とは互いに平行である。第1および第2のローラ電極41,42は、回転軸51,52に対して直角な面H(図4に示す)に沿って回転する。ローラ電極41,42は金属等の導電材料からなる。

【0019】

加圧機構44は、ばね、エアシリンダ等の流体圧シリンダ、電動アクチュエータなどのように加圧力を発生することが可能な押圧手段として機能し、ローラ電極41,42を互いに近付ける方向に付勢することにより、ローラ電極41,42の先端部41a,42aをアウタパネル20とインナパネル21のフランジ部22,23に押付けることができるようになっている。

【0020】

ローラ電極41,42の先端部41a,42aは、回転軸51,52と平行な断面(ローラ電極41,42の幅方向の断面)が円弧形状となっている。この円弧形状は必ずしも真円の一部である必要はなく、例えば楕円の一部あるいは長円の一部であってもよい。また先端部41a,42aが円弧以外の断面形状であってもよい。

【0021】

被溶接部W1をシーム溶接する際には、被溶接部W1がローラ電極41,42間に配置され、加圧機構44によってローラ電極41,42の先端部41a,42a間に被溶接部W1が挟まれる。加圧機構44によってローラ電極41,42を被溶接部W1に押付けた状態のもとで、溶接電源43から供給される電流をローラ電極41,42間に流すことにより被溶接部W1を溶融させる。さらにローラ電極41,42を回転させることにより、ローラ電極41,42の移動方向に沿って被溶接部W1に溶接ナゲットが連続的に形成され、被溶接部W1がシーム溶接される。

【0022】

ピラー13の稜線部30,31に沿う領域S1,S2を焼入れするために、前記シーム溶接機40が使用される。シーム溶接機40のローラ電極41,42は、例えばロボットアームなどに設けられている。ボディ10は、図示しない保持手段によって所定位置に保持されている。

【0023】

稜線部30,31に沿う領域S1,S2をシーム溶接機40によって焼入れする場合、例えば図6に示すように、第1および第2のローラ電極41,42を一方の稜線部30を挟んで両側に配置する。そして第1のローラ電極41を稜線部30を挟んで一方側の縦壁35に接触させるとともに、第2のローラ電極42を稜線部30を挟んで他方側の縦壁37に接触させる。

【0024】

こうして稜線部30に沿う領域S1にローラ電極41,42を電気的に導通させた状態のもとで、溶接電源43からローラ電極41,42間に電流を供給して稜線部30に沿う領域S1を発熱させる。温度センサ55(図4に示す)によって該領域S1の温度を検出しつつ、領域S1が焼入れ温度に達するように電流が制御される。この電流により、稜線部30に沿う領域S1が焼入加熱温度(例えばγ鉄が生じるオーステナイト化温度)まで発熱する。焼入れ加熱のために供給される電流は、シーム溶接の際に供給する電流よりも小さくてよい。

【0025】

ローラ電極41,42によって領域S1を加熱しながら、稜線部30に沿ってローラ電極41,42をピラー13の長手方向に移動させる。そうすると高温に加熱されていた箇所からローラ電極41,42が移動し、高温に熱せられていた箇所の熱が周囲の低温部によって急速に奪われることにより、焼入れ組織(例えばマルテンサイト)が生じる温度勾配で急冷される。このようにして稜線部30に沿う領域S1の焼入れが行なわれたのち、他方の稜線部31に沿う領域S2も同様に焼入れが行なわれることにより、ピラー13の曲げ強度が高められる。

【0026】

このように本実施形態では、アウタパネル20とインナパネル21とを溶接してなる閉断面を有する立体形状のピラー13を組立てたのちに、シーム溶接機40を用いて稜線部30,31に沿う領域S1,S2の焼入れを行なう。また、側面壁36等の側壁部や縦壁35,37等の縦壁部についても同様に焼入れが可能である。

【0027】

以上説明したように本実施形態によれば、稜線部30,31に沿う領域S1,S2をシーム溶接機40によって部分焼入れすることができるため、焼入れ専用の高周波焼入れ装置やレーザ焼入れ装置を用いることなく、ピラー13の曲げ強度を高める上で効果の高い領域S1,S2に焼入れを行なうことができる。このためピラー13等の車体骨格部材の焼入れに要するコストを抑制することできる。また車体骨格部材の部分焼入れによる高強度化が図れるため、ボディ10の軽量化に寄与することができる。

【0028】

図7に示す第2の実施形態は、開口部60を有する車体骨格部材13´に焼入れを行なう場合である。この例では、稜線部30の近傍で車体骨格部材13´の外側の面61に第1のローラ電極41を接触させるとともに、車体骨格部材13´の内側の面62に第2のローラ電極42を接触させている。第1および第2のローラ電極41,42は、それぞれ回転軸51,52と直角な面H1,H2に沿って回転する。図7に示すように回転軸51,52が互いに角度をなしていてもよいし、回転軸51,52が互いに平行であってもよい。

【0029】

そしてローラ電極41,42間に電流を流すことによって、稜線部30に沿う領域を焼入温度まで加熱するとともに、稜線部30に沿ってローラ電極41,42を車体骨格部材13´の長手方向に移動させることにより、稜線部30に沿う領域の焼入れが行なわれる。他方の稜線部31に沿う領域の焼入れも同様にローラ電極41,42によって行なわれる。それ以外の構成は第1の実施形態のシーム溶接機40を用いた焼入れ方法と共通であるため、第1の実施形態と共通の部分に共通の符号を付して説明を省略する。

【0030】

なお本発明を実施するに当たり、ローラ電極をはじめとしてシーム溶接機の具体的な形状や配置、車体骨格部材および焼入れ箇所の具体的な態様等を種々に変更して実施できることは言うまでもない。また本発明はピラー以外の車体骨格部材、例えばサイドメンバやクロスメンバなど、要するに曲げ強度が重視される車体骨格部材に適用されてもよい。

【符号の説明】

【0031】

10…ボディ

13…ピラー(車体骨格部材)

30,31…稜線部

S1,S2…稜線部に沿う領域

40…シーム溶接機

41…第1のローラ電極

42…第2のローラ電極

43…溶接電源

【特許請求の範囲】

【請求項1】

稜線部を有する車体骨格部材の強化方法であって、

互いに対向する第1および第2のローラ電極とこれらローラ電極間に電流を供給する溶接電源とを有するシーム溶接機を用い、

前記第1および第2のローラ電極を前記車体骨格部材の稜線部に沿う領域に接触させ、

前記第1および第2のローラ電極間に電流を供給することにより前記稜線部に沿う領域を焼入れ可能な温度に発熱させ、

前記第1および第2のローラ電極を前記稜線部に沿って移動させ、

前記第1および第2のローラ電極が移動した後の前記稜線部に沿う領域を急冷することにより該領域の焼入れを行なうこと、

を特徴とする車体骨格部材の強化方法。

【請求項2】

複数の部材を組合わせることによって閉断面を有する車体骨格部材を形成したのち、該車体骨格部材の前記稜線部に沿う領域に前記焼入れを行なうことを特徴とする請求項1に記載の車体骨格部材の強化方法。

【請求項3】

前記車体骨格部材が自動車のピラーであり、該ピラーの外側の面で前記稜線を挟む一方側に前記第1のローラ電極を接触させるとともに、前記稜線を挟む他方側に前記第2のローラ電極を接触させ、これら第1および第2のローラ電極間に電流を供給することによって前記稜線部に沿う領域に焼入れを行なうことを特徴とする請求項2に記載の車体骨格部材の強化方法。

【請求項4】

前記車体骨格部材の外側の面に前記第1のローラ電極を接触させるとともに、前記車体骨格部材の内側の面に前記第2のローラ電極を接触させ、これら第1および第2のローラ電極間に電流を供給することによって前記稜線部に沿う領域に焼入れを行なうことを特徴とする請求項2に記載の車体骨格部材の強化方法。

【請求項1】

稜線部を有する車体骨格部材の強化方法であって、

互いに対向する第1および第2のローラ電極とこれらローラ電極間に電流を供給する溶接電源とを有するシーム溶接機を用い、

前記第1および第2のローラ電極を前記車体骨格部材の稜線部に沿う領域に接触させ、

前記第1および第2のローラ電極間に電流を供給することにより前記稜線部に沿う領域を焼入れ可能な温度に発熱させ、

前記第1および第2のローラ電極を前記稜線部に沿って移動させ、

前記第1および第2のローラ電極が移動した後の前記稜線部に沿う領域を急冷することにより該領域の焼入れを行なうこと、

を特徴とする車体骨格部材の強化方法。

【請求項2】

複数の部材を組合わせることによって閉断面を有する車体骨格部材を形成したのち、該車体骨格部材の前記稜線部に沿う領域に前記焼入れを行なうことを特徴とする請求項1に記載の車体骨格部材の強化方法。

【請求項3】

前記車体骨格部材が自動車のピラーであり、該ピラーの外側の面で前記稜線を挟む一方側に前記第1のローラ電極を接触させるとともに、前記稜線を挟む他方側に前記第2のローラ電極を接触させ、これら第1および第2のローラ電極間に電流を供給することによって前記稜線部に沿う領域に焼入れを行なうことを特徴とする請求項2に記載の車体骨格部材の強化方法。

【請求項4】

前記車体骨格部材の外側の面に前記第1のローラ電極を接触させるとともに、前記車体骨格部材の内側の面に前記第2のローラ電極を接触させ、これら第1および第2のローラ電極間に電流を供給することによって前記稜線部に沿う領域に焼入れを行なうことを特徴とする請求項2に記載の車体骨格部材の強化方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2012−132059(P2012−132059A)

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願番号】特願2010−284413(P2010−284413)

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

【公開日】平成24年7月12日(2012.7.12)

【国際特許分類】

【出願日】平成22年12月21日(2010.12.21)

【出願人】(000006286)三菱自動車工業株式会社 (2,892)

【Fターム(参考)】

[ Back to top ]