車載式摩擦調整材塗布装置

【課題】 液体の摩擦調整材をレール頭頂面へ安定的に、しかも無駄なく効率的に塗布することができ、なおかつ構造が簡単で製作コストを安価に抑制することができる経済性に優れた車載式摩擦調整材塗布装置を提供する。

【解決手段】 レール頭頂面へ向くように鉄道車両に取付けられた液体吐出ノズル40を具備する。この液体吐出ノズル40は、鉄道車両に搭載された材料タンクから加圧されて材料管路により供給される液体の摩擦調整材を液体のままレール頭頂面へ上方から吐出する1液塗布装置であり、材料管路の終端に取付けられて摩擦調整材の吐出圧管理を行う圧力制御弁41と、圧力制御弁42から延出し且つ膨張のない材料からなる管状のノズル本体43と、ノズル本体43の先端に取付けられて摩擦調整材の吐出圧より低い圧力で開弁する逆止弁44とを有する。

【解決手段】 レール頭頂面へ向くように鉄道車両に取付けられた液体吐出ノズル40を具備する。この液体吐出ノズル40は、鉄道車両に搭載された材料タンクから加圧されて材料管路により供給される液体の摩擦調整材を液体のままレール頭頂面へ上方から吐出する1液塗布装置であり、材料管路の終端に取付けられて摩擦調整材の吐出圧管理を行う圧力制御弁41と、圧力制御弁42から延出し且つ膨張のない材料からなる管状のノズル本体43と、ノズル本体43の先端に取付けられて摩擦調整材の吐出圧より低い圧力で開弁する逆止弁44とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、鉄道車輪とレールとの間の摩擦調整に使用される液状の摩擦調整材をレール頭頂面に塗布する摩擦調整材塗布装置に関し、より詳しくは、鉄道車両の車台に搭載される車載式摩擦調整材塗布装置に関する。

【背景技術】

【0002】

鉄道用の鉄車輪が鉄レール上を走行するとき、車輪・レール間に微小なクリープ(すべり)と共にクリープ力が発生する。クリープとクリープ力との相関はクリープ係数と呼ばれている。曲線区間を車両が走行するときに発生する「きしり音」やレール頭頂面の波状摩耗といった車輪・レール間の接触問題の殆どは、鉄・鉄同士の過大なクリープ係数とそのネガティブなクリープ特性によって引き起こされている。特に、ネガティブクリープ特性はスリップ・スティックのエネルギー源となり、騒音や振動、レール頭頂面の波状摩耗を誘発する。

【0003】

このような車輪・レール間のネガティブクリープ特性に起因する諸問題を解決するために使用されるのが摩擦調整材であり、その使用により、車輪・レール間のクリープ係数が最適レベルに保たれると共に、クリープ特性がポジティブに変化することで、車輪・レール間の接触に関する諸問題が一気に解決される。加えて、車両の走行抵抗が減少し、車両駆動エネルギーの低減も図られる。

【0004】

この摩擦調整材は、形態によって、レジンに固められた固体と、水に混合された液体とに大別される。固体の摩擦調整材は必要時に車輪のフランジや踏面に押し付けて付着させるのに対し、液体の摩擦調整材は急曲線区間などの必要区間におけるレールの側面や頭頂面などに付着させる。車輪への付着位置やレールへの付着位置が相違するのは、摩擦調整材の種類が相違することによる。

【0005】

これらの摩擦調整材のうち、レール頭頂面に付着させる液体の摩擦調整材は、横圧・きしり音の低減、レールの波状摩耗及び車輪の空転・滑走防止といった多目的、多機能の摩擦調整材であり、なかでも塗布装置用に開発されたもの〔商品名:KELTRACK(液体HPF)カナダ ケルサン社製〕は使用性にも特に優れ、これを対象とした摩擦調整材塗布装置も特許文献1により提示されている。

【0006】

特許文献1により提示された摩擦調整材塗布装置は、進行方向最後尾の車両における後側の台車の後方に搭載される車載式であり、且つ台車に搭載された材料タンクから供給される液体の摩擦調整材を、同じく台車に搭載されたエアタンクから供給される圧縮空気と共に、同じく台車に搭載された噴射ノズルからレールの頭頂面に向けて霧噴射する噴霧方式である。霧噴射によりレール頭頂面に塗布された摩擦調整材は、後続する列車が当該区間を通過するときの車輪・レール間の接触に関する諸問題を解決する。

【0007】

しかしながら、液体の摩擦調整材は、前述したように、摩擦調整材を水と混合した粘性のある水ベースの液体である。このため、霧噴射のような圧縮空気との2流体混合噴射の場合は、摩擦調整材の分離が引き起されるだけでなく、圧縮空気で噴射ノズル内の摩擦調整材が乾燥し、ノズル詰まりを引き起こす危険性がある。加えて、霧噴射された液体の拡散が避けられないため、レール頭頂面以外のところにも摩擦調整材が供給され、高価な摩擦調整材の利用効率が低下するという経済上の問題もある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−151110号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、液体の摩擦調整材をレール頭頂面へ安定的に、しかも無駄なく効率的に塗布することができ、なおかつ構造が簡単で製作コストを安価に抑制することができる経済性に優れた車載式摩擦調整材塗布装置を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の車載式摩擦調整材塗布装置は、鉄道車両に搭載された材料タンクから液体の摩擦調整材を材料管路へ供給する材料供給手段と、前記材料管路に供給された液体の摩擦調整材を、レール頭頂面へ向くように鉄道車両に取付けられた液体吐出ノズルから液体のままレール頭頂面へ上方から吐出する液体吐出手段とを備えており、前記液体吐出手段における液体吐出ノズルは、前記材料管路の終端に取付けられて前記摩擦調整材の吐出圧管理を行う圧力制御弁と、前記圧力制御弁から延出し且つ膨張のない材料からなる管状のノズル本体と、前記管状のノズル本体の先端に取付けられて前記摩擦調整材の吐出圧より低い圧力で開弁する逆止弁とを有している。

【0011】

本発明の車載式摩擦調整材塗布装置においては、材料タンク内に収容された液体の摩擦調整材が加圧され材料管路を経て液体吐出ノズルから液体のまま流下吐出されることによりレール頭頂面に供給される。ここで、液体吐出ノズルは、材料タンクや加圧ポンプなどと共に鉄道車両に搭載されている。このため、鉄道車両がレール上を走行するのに伴い、液体の摩擦調整材が車両側からレールの頭頂面へ直接供給される。

【0012】

本発明の車載式摩擦調整材塗布装置で特徴的なのは、第1に、液体の摩擦調整材を圧縮空気などの加圧気体(搬送媒体)と混合せず、その摩擦調整材を単独で加圧して液体吐出ノズルからレール頭頂面へ直接的に塗布することである。このため、液体吐出ノズルにおいては、加圧気体(搬送媒体)による乾燥がなく、本質的にノズル詰まりが発生しにくい。このような1液塗布法によるため、液体吐出ノズルの構造が簡単でもある。

【0013】

第2に、液体吐出ノズルからの吐出が、霧噴射ではなく、液体の流下吐出によってレール頭頂面へビード状に供給する形態であるので、液体吐出ノズルから吐出された摩擦調整材の空気中への拡散が少ない。その上、霧噴射と比べて列車の走行に伴う風圧などの影響が小さく抑制されることもあり、吐出量の多くをレール頭頂面に供給することができ、高価な摩擦調整材の利用度が高い。加えて、材料管路の末端に圧力制御弁を設け、圧力制御弁から延出するノズル本体に膨張のない材料を使用しているため、管路膨張による吐出量の変動がない。これらのため、決められた塗布場所にだけ、決められた量の摩擦調整材を高精度に塗布することができる。

【0014】

これらの特徴は、液体吐出ノズルを構成する複数の部材(圧力制御弁、ノズル本体及び逆止弁)の有機的な組合せにより実現される。以下に各部材(圧力制御弁、ノズル本体及び逆止弁)の詳細機能を順番に説明する。

【0015】

材料管路の終端に取付けられる圧力制御弁は、加圧ポンプ作動時に材料管路の膨張等による終端圧力変動の影響が管状のノズル本体へ及ぶのを排除し、ノズル本体への流入圧力を一定に管理する。同時に、材料管路内の圧力を一定レベルに維持すると共に、その圧力による管路膨張を一定レベルに維持する。これにより、加圧ポンプが作動するときに当該ポンプから吐出される摩擦調整材と同じ量の摩擦調整材をこの圧力制御弁を通して素早くノズル本体へ供給することができる。

【0016】

ノズル本体は、圧力制御弁からレールの頭頂面近傍まで摩擦調整材を導く管(パイプ)である。内径の大きい管(パイプ)を使用することより、ノズル詰まりの危険性を小さくすることができる。ノズル本体の素材として膨張性のない金属、硬質樹脂等の材料を使用していることにより、圧力制御弁を通過した摩擦調整材と同じ量の摩擦調整材が液体吐出ノズルから吐出される。また、塑性加工が可能な材料を使うことにより、ノズルの向きを自由に調整することが可能となる。この特性を利用して、列車の走行方向や速度、摩擦調整材の吐出速度、ノズルのレール頭頂面からの高さなどを考慮して、摩擦調整材がレール頭頂面に付着しやすい向きをノズルに与えることができる。

【0017】

逆止弁の機能は次のとおりである。ノズル本体に管(パイプ)を使用するため、圧力制御弁が閉じた時点でノズル本体内に比較的多量の摩擦調整材が残っている。このため、圧力制御弁が閉じた後もノズル本体内に残る摩擦調整材が自重でノズル本体から流出する(垂れ落ちる)ことがある。そうなるとノズル本体内に空気が侵入し、ノズル本体内に残る摩擦調整材を乾燥させ、ノズル詰まりを引き起こす。これを防ぐために、ノズル本体の先端に逆止弁を取付ける。これにより、圧力制御弁が閉じた後の残留材料の垂れ落ち、これに伴う残留材料の乾燥、ノズル詰まりが防止される。

【0018】

この逆止弁に関しては、ノズル本体内に残留する摩擦調整材の自重による滴下を防止できるだけの逆止圧力があればよく、開弁圧を十分に小さくすることができる。このため、逆止弁は小型となり、ノズル本体の先端への取付けが簡単である。また、摩擦調整材の吐出圧に比べて十分に小さい逆止圧力(開弁圧)となるため、逆止弁を取り付けることによる圧力制御弁の性能への影響は殆どない。更に、逆止弁の構成材料に摩擦調整材との親和性が低い材質を選択することにより、液体吐出ノズルから吐出された後のノズル先端への摩擦調整材の付着を防ぐことができる。逆止弁の出口形状は、吐出される摩擦調整材の流下形状が適正になるように適宜設計することができる。

【0019】

車載式摩擦調整材塗布装置の取付け位置に関しては、液体塗布ノズルの取付け位置が重要である。液体塗布ノズルの取付け位置としては、鉄道車両の走行に伴う風圧などの影響を回避するために、車輪の後方に位置するように台車に取り付けるのが好ましく、風圧の他にもメンテナンス性などを考慮するならば、車輪のなかでも後部車輪の後方に配置させるのが、より好ましい。同じ目的から、液体吐出ノズルの車両走行方向前方に風防を設置して、逆止弁より下方のレール頭頂面近傍までをシールドするのが好ましい。

【0020】

液体吐出ノズルからの摩擦調整材の吐出量の調整は、通常、塗布指令信号に基づいて行われる。塗布指令信号としては、車両の走行に伴う車輪の回転に伴って発生するパルス信号を用いるのがよい。車両側に搭載された列車制御器においては、車輪の回転に伴うパルス信号が生成され様々な用途に用いられる。パルス信号は車輪の回転数に応じて発生し、基準となる回転数を変更することにより、任意の走行距離ごとに発生させることができる。この列車制御器側のパルス信号を利用することにより、単位走行距離ごとのの吐出量制御が可能となるので、決められた塗布場所にだけ、決められた量の摩擦調整材を高精度に塗布することができる。

【0021】

具体的には、パルス信号ごとに吐出させる摩擦調整材の量を変更する(1回あたりの吐出量の変更)。又はパルス信号が所定数発生するごとに一定量の摩擦調整材を吐出し、その際のパルス信号数を変更することにより摩擦調整材の吐出量を変更する(吐出タイミングの変更)。或いは、これらを組合せる。いずれの場合も、単位走行距離毎の摩擦調整材の吐出量を正確に制御することができる。塗布指令信号としては、列車制御器側のパルス信号の他、地上のトランスポンダも利用可能である。

【発明の効果】

【0022】

本発明の車載式摩擦調整材塗布装置は、圧縮空気を使用しない1液型の液体吐出ノズルを使用しており、しかも、その液体吐出ノズルが圧力制御弁と膨張のない材料からなる管状のノズル本体との組合せた構成を採用しているので、管路膨張による塗布量変動を回避でき、決められた塗布箇所だけに所定量の摩擦調整材を正確に塗布することができる。その上、液体吐出ノズルにおけるノズル本体を構造が簡単な管(パイプ)とし、その先端に逆止弁を取り付けた二重弁構造を採用しているので、ノズル本体からの材料滴下、これによるノズル本体での材料詰りを防止でき、摩擦調整材の安定的な塗布を可能とする。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態を示す車載式摩擦調整材塗布装置の側面図である。

【図2】同車載式摩擦調整材塗布装置の平面図である。

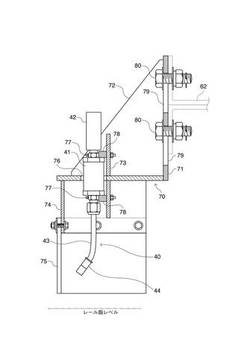

【図3】同横圧較正用加圧装置の主要部である液体吐出ノズル近傍の縦断側面である。

【図4】同液体吐出ノズル近傍の背面図である。

【図5】同液体吐出ノズル近傍の平面図である。

【図6】同液体吐出ノズルの動作を示すタイミングチャートである。

【発明を実施するための形態】

【0024】

以下に本発明の実施形態を図面に基づいて説明する。本実施形態の車載式摩擦調整材塗布装置は、鉄道車両に搭載された材料タンクから液体の摩擦調整材を材料管路へ供給する材料供給手段と、材料管路に供給された液体の摩擦調整材を、レール頭頂面へ向くように鉄道車両に取付けられた液体吐出ノズルから液体のままレール頭頂面へ上方から吐出する液体吐出手段とを備えている。

【0025】

材料供給手段及び材料吐出手段は、図1及び図2に示すように、鉄道車両の台車に取付けられた車輪、特に後部車輪10より後方に設けられており、材料供給手段は、主要な構成部材として、台車より後方の車体床下面に取付けられた材料タンク20と、材料タンク20の車両進行方向前面に付設された加圧ポンプ30とを備えている。一方、液体吐出手段は、主要な構成部材として、後部車輪10より後方に位置するように台車の最後部に取付けられた両側の液体吐出ノズル40を備えている。

【0026】

液体吐出ノズル40は、両側の後部車輪10に対応して両側の2個を一組としており、加圧ポンプ30も両側の液体吐出ノズル40に対応して2個を一組としている。加圧ポンプ30と液体吐出ノズル40とは、対応するもの同士が、車体床下に施設された2本の材料管路50によりそれぞれ接続されている。材料タンク20は液体の摩擦調整材を収容する容器である。

【0027】

個々の材料管路50は、車体床下面に固定された膨張のない金属配管51と、金属配管51の一端側に接続されて加圧ポンプ30との接続を行う第1フレキシブル配管52と、金属配管51の他端側に接続されて液体吐出ノズル40との接続を行う第2フレキシブル配管53とからなる。第1フレキシブル配管52及び第2フレキシブル配管53は、材料管路50と加圧ポンプ30との接続部、及び材料管路50と液体吐出ノズル40との接続部からの液漏れを防止するために重要な部材である。

【0028】

両側の液体吐出ノズル40は、台車に取付けられた後部車輪10の車軸11の両端部から車両進行方向後方へ延出した取付けステー60、及び両側のノズル取付け用のブラケット70を介して、両側の後部車輪10の後方に固定設置されている。取付けステー60は、車軸11の両端部から後方へ延出する両側の縦ビーム61と、両側の縦ビーム61間に架設された車軸11に平行な横ビーム62とからなり、横ビーム61の2箇所にブラケット70を介して両側の液体吐出ノズル40を支持している。

【0029】

ブラケット70は、横ビーム62の後面に垂直部をボルト止めされた縦断面L字形のベース71と、ベース71の両側に取付けられた三角形の補強板72と、ベース71の垂直部下端から後方へ延出した水平部に、当該水平部を挟んで取付けられた上下一組の垂直な支持板73と、水平部の下面に垂直に取付けられた風防ステー74とを有している。ベース71を横ビーム62に固定するためのボルト80が貫通するベース71の側のボルト孔79は、液体吐出ノズル40の垂直方向の位置調節のために垂直方向に長い長孔とされており、横ビーム62の側のボルト孔63は液体吐出ノズル40の走行方向に直角な水平方向(横方向)の位置調節のために横に長い長孔とされている。風防ステー74は、進行方向前方へ凸で後方が開放した横断面U字形の剛性部材であり、その下にゴムからなら風防75を横断面U字形に湾曲させてボルト止めによりスカート状に支持している。

【0030】

そして個々の液体吐出ノズル40は、ベース71の水平部に取付けられた垂直な支持板73の前方に位置して水平部に設けられた貫通孔76を貫通した状態で、上下2個のUボルト77及び受け部材78の組合せにより垂直な支持板73の前面側に垂直に固定されている。これにより、両側の液体吐出ノズル40は、両側の後部車輪10の車両進行方向後方位置で且つレールの直上位置に、垂直姿勢で後部車輪10及びレールに接近して配置される。

【0031】

個々の液体吐出ノズル40の詳細構造は次のとおりである。図3〜図5に示すように、液体吐出ノズル40は垂直な支持板73の前方に垂直に取付けられた圧力制御弁41と、圧力制御弁41の上流側(ここで上側)に取付けられた第2フレキシブル配管53との接続部材42と、圧力制御弁41の下流側(ここで下側)に垂直に接続された管状のノズル本体43と、ノズル本体43の先端に取付けられた逆止弁44とを主要構成部材としている。

【0032】

圧力制御弁41は、液体吐出ノズル40からの液体吐出圧力を所定値に管理する。管理値としては20〜40kPaが適当である。吐出圧力が低すぎると風による揺れの影響を受けやすい。逆に高すぎるとレールに当たったときに飛び跳ねて飛散する。ここでは30kPaを管理値としている。

【0033】

圧力制御弁41の下流側(ここで下側)に接続されたノズル本体43は、内径が全長にわたって一定の金属管からなる。ノズル本体43の内径は詰まり防止の点から重要ファクターであり、3〜5mmが好ましく、ここでは内径が4.4mm、外径が6mmの銅管とされている。ノズル本体43の内径が小さいと詰まりが生じやすく、反対に大きすぎると、摩擦調整材の吐出を停止したときにノズル本体43内に残留する摩擦調整材量が多くなり、振動などによって逆止弁44の能力を超えることにより、摩擦調整材が漏れ出すおそれがある。

【0034】

ノズル本体43の構成材である金属管は、内圧に伴う膨張がない剛性体である一方、塑性加工が可能な加工性を有しており、この加工性を利用して、ノズル本体43の下部が車両進行方向前方、すなわち後部車輪10の側へ、垂直線に対して約45度の傾斜角度で曲げ加工されている。この傾斜は液体吐出ノズル40のレールに対する向きであり、液体吐出ノズル40から吐出される摩擦調整材のレール頭頂面への付着性に大きな影響を与える。摩擦調整材のレール頭頂面の付着性の点から、この傾斜角度は垂直線に対する角度で30〜60度の範囲内で適宜選択するのが好ましい。この傾斜角度が小さすぎると吐出される摩擦調整材がレールと衝突して飛び跳ねる。反対に大きすぎると摩擦調整材の対空時間が長くなり、風に煽られる。これらを考慮して、ここでは前述したとおり45度とした。同様の理由から、液体吐出ノズル40の先端からレール頭頂面までの距離も重要であり、具体的には20〜80mmが好ましく、ここでは50mmを採用した。

【0035】

ノズル本体43の先端に取付けられた逆止弁44は、摩擦調整材の吐出を停止したときにノズル本体43内に残留する摩擦調整材量の自重による流出を防止するためのものであり、その逆止圧(開放圧)は、その流出を防止できる範囲内で出来るだけ小さくするのが、圧力ロスを低減できて好ましい。具体的な逆止圧(開放圧)はノズル本体43の仕様にもよるが、通常は吐出圧(圧力制御弁41による管理圧力値)の1〜5%の範囲内が好ましい。吐出圧に比して逆止圧(開放圧)が小さすぎると、摩擦調整材の流出を完全に防止できない危険性があり、反対に大きすぎる場合は過剰仕様となって圧力ロスを増加させる原因となる。ここでは、30kPaの吐出圧に対して、その約3%に相当する1kPaの逆止圧(開放圧)を選択した。

【0036】

逆止弁44を構成する材質としては、摩擦調整材に対する親和性が低い材料を選択するのが好ましく、具体的にはポリテトラフルオロエチレン又はシリコンゴムなどを挙げることができ、こここではこれらのなかからシリコンゴムを選択した。

【0037】

逆止弁44の先端形状は、液体吐出ノズル40から吐出する摩擦調整材の流出流下形状を決定する。先端形状、より詳しくは先端の吐出口形状が円形であれば断面円形の材料流となり、横に広い扁平形状であれば、断面が横に広い扁平形状の材料流となる。いずれにしても、レール頭頂面へ供給された摩擦調整材のビード形状が塗布付着に適切となるように選択すればよく、ここでは、横に広い扁平形状とした。逆止弁44は噴射ノズルではないので、流出する材料の断面形状はレール頭頂面に到達するまで実質的に同じであり、周囲へ広がることはない。

【0038】

ノズル本体43及びその下端の逆止弁44は又、ブラケット70における風防ステー74及びその下の風防75の内側に位置している。風防ステー74及び風防75は前方へ凸で後方が開放した横断面U字形の遮蔽部材であり、これによりノズル本体43及びその下端の逆止弁44、更にその下方のレール頭頂面近傍までを前方及び両側からシールドしている。

【0039】

次に、本実施形態の車載式摩擦調整材塗布装置の機能について説明する。

【0040】

鉄道車両が急曲線区間、急勾配区間などの摩擦調整材の塗布を必要とする塗布区間に進入すると、車載式摩擦調整材塗布装置における二つの加圧ポンプ30のうちの一方又は両方が作動する。加圧ポンプ30が作動することにより、対応する液体吐出ノズル40から摩擦調整材が吐出される。吐出量の制御は、次のような加圧ポンプ30の動作制御により行う。

【0041】

列車制御機器においては、図6に示すように、車輪の回転に対応してパルス信号OCが発生する。パルス信号OCの継続時間t1は一定で0.75sであり、間隔t2は列車制御器側で任意に設定可能である。この車輪の回転に対応する列車制御器側のパルス信号OCが発生するタイミングで加圧ポンプ用モータのON信号をポンプモータ制御器に与えると共に、ポンプモータON信号の継続時間tを調整する(制御例1、2:1回あたりの吐出量の変更例)。

【0042】

或いは、ポンプモータON信号の継続時間tを一定として、列車制御器側のパルス信号OCに対する発生回数を調整する(制御例3:吐出タイミングの変更例)。すなわち、列車制御器側のパルス信号OCが発生するごとにポンプモータON信号を出力するのを最大として、列車制御器側のパルス信号OCの発生数が2回に1回、3回に1回というようにポンプモータON信号の発生回数を調整する。ポンプモータON信号の継続時間t2発生回数の両方を調整してもよい。

【0043】

いずれの場合も、鉄道車両が塗布区間を走行する間、車載式摩擦調整材塗布装置における二つの加圧ポンプ30のうちの一方又は両方が作動し、両側の液体吐出ノズル40から液体の摩擦調整材が、加圧ポンプ30の作動タイミングに合わせて間欠的に吐出され続けることにより、所定の塗布区間において摩擦調整材がレール頭頂面へ供給される。同時に、加圧ポンプ30の作動時間が制御されることにより、液体吐出ノズル40からの吐出量(単位走行距離あたりの吐出量が、塗布区間における曲率半径などの諸条件に応じて制御される。

【0044】

このとき、摩擦調整材は、加圧ポンプ30が作動する度毎に加圧されて材料タンク20から材料管路50を経て液体吐出ノズル40に送られ、液体吐出ノズル40からレール頭頂面へ供給されるが、液体吐出ノズル40における圧力制御弁41で材料圧が設定圧力に絞られ、管状のノズル本体43を経て先端の逆止弁44から液体単独で吐出される。このため、吐出される摩擦調整材が周囲に拡散せず、レール頭頂面に集中的に供給され、レール頭頂面に摩擦調整材のビードを形成する。摩擦調整材の拡散防止に逆止弁44からその下方のレール頭頂面近傍までを前方及び両側からシールドする風防75、液体吐出ノズル40の取付け位置、ノズル本体43の下部の前方への傾斜角度などが寄与していることも言うまでもない。

【0045】

これに加えて、加圧ポンプ30と液体吐出ノズル40とを接続する材料管路50の両端部は、接続部保護のためにフレキシブル配管52,フレキシブル配管53が使用されており、加圧ポンプ30の作動停止のたびに膨張による残圧が生じるが、液体吐出ノズル40の入側に圧力制御弁41が設けられているために、この残圧の影響が液体吐出ノズル40に及ぶことはない。液体吐出ノズル40においては、ノズル本体43が膨張のない金属管からなるため、残圧による影響自体が生じない。

【0046】

また、このノズル本体43は詰まり防止のために比較的内径の大きいものを使用しているが、その結果として加圧ポンプ30が停止したときの残量が多くなり、自重による流出が問題化する懸念がある。特に、本実施形態の車載式摩擦調整材塗布装置おいては、車両側パルス信号P1を利用した間欠供給、及びこれを利用した吐出量制御を行うため、加圧ポンプ30が頻繁に停止を繰り返し、自重による流出の問題は大きい。しかるに、ノズル本体43の先に逆止弁44が取付けられているため、残流材料の自重による流出、これに伴う空気侵入による材料凝固の問題は発生しない。

【0047】

更に、逆止弁44の構成材料に摩擦調整材との親和性が低い材料を使用しているので、逆止弁44における付着、詰まりも発生しない。逆止弁44の逆止圧力(開放圧)が、摩擦調整材の吐出圧力に比べて極端に小さいために、その吐出圧力に影響を与えないことは前述したとおりである。

【0048】

ちなみに、本実施形態の車載式摩擦調整材塗布装置は、前述した諸仕様により、車両走行距離50mあたり1パルスを発生し、2〜10ccの摩擦調整材を吐出することができ、しかも液体吐出ノズル40の取付け位置やノズル本体43の傾斜角度の工夫、更には風防75などによって風の影響などを最小限に回避することにより、吐出した摩擦調整材の実質全量をレール頭頂面に塗布することができた。

【符号の説明】

【0049】

10 後部車輪

20 材料タンク

30 加圧ポンプ

40 液体吐出ノズル

41 圧力制御弁

42 接続部材

43 ノズル本体

44 逆止弁

50 材料管路

51 金属配管

52,53 フレキシブル配管

60 取付けステー

61 縦ビーム

62 横ビーム

63 ボルト孔

70 ブラケット

71 ベース

72 補強板

73 支持板

74 風防ステー

75 風防

76 貫通孔

78 受け部材

79 ボルト孔

80 ボルト

【技術分野】

【0001】

本発明は、鉄道車輪とレールとの間の摩擦調整に使用される液状の摩擦調整材をレール頭頂面に塗布する摩擦調整材塗布装置に関し、より詳しくは、鉄道車両の車台に搭載される車載式摩擦調整材塗布装置に関する。

【背景技術】

【0002】

鉄道用の鉄車輪が鉄レール上を走行するとき、車輪・レール間に微小なクリープ(すべり)と共にクリープ力が発生する。クリープとクリープ力との相関はクリープ係数と呼ばれている。曲線区間を車両が走行するときに発生する「きしり音」やレール頭頂面の波状摩耗といった車輪・レール間の接触問題の殆どは、鉄・鉄同士の過大なクリープ係数とそのネガティブなクリープ特性によって引き起こされている。特に、ネガティブクリープ特性はスリップ・スティックのエネルギー源となり、騒音や振動、レール頭頂面の波状摩耗を誘発する。

【0003】

このような車輪・レール間のネガティブクリープ特性に起因する諸問題を解決するために使用されるのが摩擦調整材であり、その使用により、車輪・レール間のクリープ係数が最適レベルに保たれると共に、クリープ特性がポジティブに変化することで、車輪・レール間の接触に関する諸問題が一気に解決される。加えて、車両の走行抵抗が減少し、車両駆動エネルギーの低減も図られる。

【0004】

この摩擦調整材は、形態によって、レジンに固められた固体と、水に混合された液体とに大別される。固体の摩擦調整材は必要時に車輪のフランジや踏面に押し付けて付着させるのに対し、液体の摩擦調整材は急曲線区間などの必要区間におけるレールの側面や頭頂面などに付着させる。車輪への付着位置やレールへの付着位置が相違するのは、摩擦調整材の種類が相違することによる。

【0005】

これらの摩擦調整材のうち、レール頭頂面に付着させる液体の摩擦調整材は、横圧・きしり音の低減、レールの波状摩耗及び車輪の空転・滑走防止といった多目的、多機能の摩擦調整材であり、なかでも塗布装置用に開発されたもの〔商品名:KELTRACK(液体HPF)カナダ ケルサン社製〕は使用性にも特に優れ、これを対象とした摩擦調整材塗布装置も特許文献1により提示されている。

【0006】

特許文献1により提示された摩擦調整材塗布装置は、進行方向最後尾の車両における後側の台車の後方に搭載される車載式であり、且つ台車に搭載された材料タンクから供給される液体の摩擦調整材を、同じく台車に搭載されたエアタンクから供給される圧縮空気と共に、同じく台車に搭載された噴射ノズルからレールの頭頂面に向けて霧噴射する噴霧方式である。霧噴射によりレール頭頂面に塗布された摩擦調整材は、後続する列車が当該区間を通過するときの車輪・レール間の接触に関する諸問題を解決する。

【0007】

しかしながら、液体の摩擦調整材は、前述したように、摩擦調整材を水と混合した粘性のある水ベースの液体である。このため、霧噴射のような圧縮空気との2流体混合噴射の場合は、摩擦調整材の分離が引き起されるだけでなく、圧縮空気で噴射ノズル内の摩擦調整材が乾燥し、ノズル詰まりを引き起こす危険性がある。加えて、霧噴射された液体の拡散が避けられないため、レール頭頂面以外のところにも摩擦調整材が供給され、高価な摩擦調整材の利用効率が低下するという経済上の問題もある。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2001−151110号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の目的は、液体の摩擦調整材をレール頭頂面へ安定的に、しかも無駄なく効率的に塗布することができ、なおかつ構造が簡単で製作コストを安価に抑制することができる経済性に優れた車載式摩擦調整材塗布装置を提供することにある。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明の車載式摩擦調整材塗布装置は、鉄道車両に搭載された材料タンクから液体の摩擦調整材を材料管路へ供給する材料供給手段と、前記材料管路に供給された液体の摩擦調整材を、レール頭頂面へ向くように鉄道車両に取付けられた液体吐出ノズルから液体のままレール頭頂面へ上方から吐出する液体吐出手段とを備えており、前記液体吐出手段における液体吐出ノズルは、前記材料管路の終端に取付けられて前記摩擦調整材の吐出圧管理を行う圧力制御弁と、前記圧力制御弁から延出し且つ膨張のない材料からなる管状のノズル本体と、前記管状のノズル本体の先端に取付けられて前記摩擦調整材の吐出圧より低い圧力で開弁する逆止弁とを有している。

【0011】

本発明の車載式摩擦調整材塗布装置においては、材料タンク内に収容された液体の摩擦調整材が加圧され材料管路を経て液体吐出ノズルから液体のまま流下吐出されることによりレール頭頂面に供給される。ここで、液体吐出ノズルは、材料タンクや加圧ポンプなどと共に鉄道車両に搭載されている。このため、鉄道車両がレール上を走行するのに伴い、液体の摩擦調整材が車両側からレールの頭頂面へ直接供給される。

【0012】

本発明の車載式摩擦調整材塗布装置で特徴的なのは、第1に、液体の摩擦調整材を圧縮空気などの加圧気体(搬送媒体)と混合せず、その摩擦調整材を単独で加圧して液体吐出ノズルからレール頭頂面へ直接的に塗布することである。このため、液体吐出ノズルにおいては、加圧気体(搬送媒体)による乾燥がなく、本質的にノズル詰まりが発生しにくい。このような1液塗布法によるため、液体吐出ノズルの構造が簡単でもある。

【0013】

第2に、液体吐出ノズルからの吐出が、霧噴射ではなく、液体の流下吐出によってレール頭頂面へビード状に供給する形態であるので、液体吐出ノズルから吐出された摩擦調整材の空気中への拡散が少ない。その上、霧噴射と比べて列車の走行に伴う風圧などの影響が小さく抑制されることもあり、吐出量の多くをレール頭頂面に供給することができ、高価な摩擦調整材の利用度が高い。加えて、材料管路の末端に圧力制御弁を設け、圧力制御弁から延出するノズル本体に膨張のない材料を使用しているため、管路膨張による吐出量の変動がない。これらのため、決められた塗布場所にだけ、決められた量の摩擦調整材を高精度に塗布することができる。

【0014】

これらの特徴は、液体吐出ノズルを構成する複数の部材(圧力制御弁、ノズル本体及び逆止弁)の有機的な組合せにより実現される。以下に各部材(圧力制御弁、ノズル本体及び逆止弁)の詳細機能を順番に説明する。

【0015】

材料管路の終端に取付けられる圧力制御弁は、加圧ポンプ作動時に材料管路の膨張等による終端圧力変動の影響が管状のノズル本体へ及ぶのを排除し、ノズル本体への流入圧力を一定に管理する。同時に、材料管路内の圧力を一定レベルに維持すると共に、その圧力による管路膨張を一定レベルに維持する。これにより、加圧ポンプが作動するときに当該ポンプから吐出される摩擦調整材と同じ量の摩擦調整材をこの圧力制御弁を通して素早くノズル本体へ供給することができる。

【0016】

ノズル本体は、圧力制御弁からレールの頭頂面近傍まで摩擦調整材を導く管(パイプ)である。内径の大きい管(パイプ)を使用することより、ノズル詰まりの危険性を小さくすることができる。ノズル本体の素材として膨張性のない金属、硬質樹脂等の材料を使用していることにより、圧力制御弁を通過した摩擦調整材と同じ量の摩擦調整材が液体吐出ノズルから吐出される。また、塑性加工が可能な材料を使うことにより、ノズルの向きを自由に調整することが可能となる。この特性を利用して、列車の走行方向や速度、摩擦調整材の吐出速度、ノズルのレール頭頂面からの高さなどを考慮して、摩擦調整材がレール頭頂面に付着しやすい向きをノズルに与えることができる。

【0017】

逆止弁の機能は次のとおりである。ノズル本体に管(パイプ)を使用するため、圧力制御弁が閉じた時点でノズル本体内に比較的多量の摩擦調整材が残っている。このため、圧力制御弁が閉じた後もノズル本体内に残る摩擦調整材が自重でノズル本体から流出する(垂れ落ちる)ことがある。そうなるとノズル本体内に空気が侵入し、ノズル本体内に残る摩擦調整材を乾燥させ、ノズル詰まりを引き起こす。これを防ぐために、ノズル本体の先端に逆止弁を取付ける。これにより、圧力制御弁が閉じた後の残留材料の垂れ落ち、これに伴う残留材料の乾燥、ノズル詰まりが防止される。

【0018】

この逆止弁に関しては、ノズル本体内に残留する摩擦調整材の自重による滴下を防止できるだけの逆止圧力があればよく、開弁圧を十分に小さくすることができる。このため、逆止弁は小型となり、ノズル本体の先端への取付けが簡単である。また、摩擦調整材の吐出圧に比べて十分に小さい逆止圧力(開弁圧)となるため、逆止弁を取り付けることによる圧力制御弁の性能への影響は殆どない。更に、逆止弁の構成材料に摩擦調整材との親和性が低い材質を選択することにより、液体吐出ノズルから吐出された後のノズル先端への摩擦調整材の付着を防ぐことができる。逆止弁の出口形状は、吐出される摩擦調整材の流下形状が適正になるように適宜設計することができる。

【0019】

車載式摩擦調整材塗布装置の取付け位置に関しては、液体塗布ノズルの取付け位置が重要である。液体塗布ノズルの取付け位置としては、鉄道車両の走行に伴う風圧などの影響を回避するために、車輪の後方に位置するように台車に取り付けるのが好ましく、風圧の他にもメンテナンス性などを考慮するならば、車輪のなかでも後部車輪の後方に配置させるのが、より好ましい。同じ目的から、液体吐出ノズルの車両走行方向前方に風防を設置して、逆止弁より下方のレール頭頂面近傍までをシールドするのが好ましい。

【0020】

液体吐出ノズルからの摩擦調整材の吐出量の調整は、通常、塗布指令信号に基づいて行われる。塗布指令信号としては、車両の走行に伴う車輪の回転に伴って発生するパルス信号を用いるのがよい。車両側に搭載された列車制御器においては、車輪の回転に伴うパルス信号が生成され様々な用途に用いられる。パルス信号は車輪の回転数に応じて発生し、基準となる回転数を変更することにより、任意の走行距離ごとに発生させることができる。この列車制御器側のパルス信号を利用することにより、単位走行距離ごとのの吐出量制御が可能となるので、決められた塗布場所にだけ、決められた量の摩擦調整材を高精度に塗布することができる。

【0021】

具体的には、パルス信号ごとに吐出させる摩擦調整材の量を変更する(1回あたりの吐出量の変更)。又はパルス信号が所定数発生するごとに一定量の摩擦調整材を吐出し、その際のパルス信号数を変更することにより摩擦調整材の吐出量を変更する(吐出タイミングの変更)。或いは、これらを組合せる。いずれの場合も、単位走行距離毎の摩擦調整材の吐出量を正確に制御することができる。塗布指令信号としては、列車制御器側のパルス信号の他、地上のトランスポンダも利用可能である。

【発明の効果】

【0022】

本発明の車載式摩擦調整材塗布装置は、圧縮空気を使用しない1液型の液体吐出ノズルを使用しており、しかも、その液体吐出ノズルが圧力制御弁と膨張のない材料からなる管状のノズル本体との組合せた構成を採用しているので、管路膨張による塗布量変動を回避でき、決められた塗布箇所だけに所定量の摩擦調整材を正確に塗布することができる。その上、液体吐出ノズルにおけるノズル本体を構造が簡単な管(パイプ)とし、その先端に逆止弁を取り付けた二重弁構造を採用しているので、ノズル本体からの材料滴下、これによるノズル本体での材料詰りを防止でき、摩擦調整材の安定的な塗布を可能とする。

【図面の簡単な説明】

【0023】

【図1】本発明の一実施形態を示す車載式摩擦調整材塗布装置の側面図である。

【図2】同車載式摩擦調整材塗布装置の平面図である。

【図3】同横圧較正用加圧装置の主要部である液体吐出ノズル近傍の縦断側面である。

【図4】同液体吐出ノズル近傍の背面図である。

【図5】同液体吐出ノズル近傍の平面図である。

【図6】同液体吐出ノズルの動作を示すタイミングチャートである。

【発明を実施するための形態】

【0024】

以下に本発明の実施形態を図面に基づいて説明する。本実施形態の車載式摩擦調整材塗布装置は、鉄道車両に搭載された材料タンクから液体の摩擦調整材を材料管路へ供給する材料供給手段と、材料管路に供給された液体の摩擦調整材を、レール頭頂面へ向くように鉄道車両に取付けられた液体吐出ノズルから液体のままレール頭頂面へ上方から吐出する液体吐出手段とを備えている。

【0025】

材料供給手段及び材料吐出手段は、図1及び図2に示すように、鉄道車両の台車に取付けられた車輪、特に後部車輪10より後方に設けられており、材料供給手段は、主要な構成部材として、台車より後方の車体床下面に取付けられた材料タンク20と、材料タンク20の車両進行方向前面に付設された加圧ポンプ30とを備えている。一方、液体吐出手段は、主要な構成部材として、後部車輪10より後方に位置するように台車の最後部に取付けられた両側の液体吐出ノズル40を備えている。

【0026】

液体吐出ノズル40は、両側の後部車輪10に対応して両側の2個を一組としており、加圧ポンプ30も両側の液体吐出ノズル40に対応して2個を一組としている。加圧ポンプ30と液体吐出ノズル40とは、対応するもの同士が、車体床下に施設された2本の材料管路50によりそれぞれ接続されている。材料タンク20は液体の摩擦調整材を収容する容器である。

【0027】

個々の材料管路50は、車体床下面に固定された膨張のない金属配管51と、金属配管51の一端側に接続されて加圧ポンプ30との接続を行う第1フレキシブル配管52と、金属配管51の他端側に接続されて液体吐出ノズル40との接続を行う第2フレキシブル配管53とからなる。第1フレキシブル配管52及び第2フレキシブル配管53は、材料管路50と加圧ポンプ30との接続部、及び材料管路50と液体吐出ノズル40との接続部からの液漏れを防止するために重要な部材である。

【0028】

両側の液体吐出ノズル40は、台車に取付けられた後部車輪10の車軸11の両端部から車両進行方向後方へ延出した取付けステー60、及び両側のノズル取付け用のブラケット70を介して、両側の後部車輪10の後方に固定設置されている。取付けステー60は、車軸11の両端部から後方へ延出する両側の縦ビーム61と、両側の縦ビーム61間に架設された車軸11に平行な横ビーム62とからなり、横ビーム61の2箇所にブラケット70を介して両側の液体吐出ノズル40を支持している。

【0029】

ブラケット70は、横ビーム62の後面に垂直部をボルト止めされた縦断面L字形のベース71と、ベース71の両側に取付けられた三角形の補強板72と、ベース71の垂直部下端から後方へ延出した水平部に、当該水平部を挟んで取付けられた上下一組の垂直な支持板73と、水平部の下面に垂直に取付けられた風防ステー74とを有している。ベース71を横ビーム62に固定するためのボルト80が貫通するベース71の側のボルト孔79は、液体吐出ノズル40の垂直方向の位置調節のために垂直方向に長い長孔とされており、横ビーム62の側のボルト孔63は液体吐出ノズル40の走行方向に直角な水平方向(横方向)の位置調節のために横に長い長孔とされている。風防ステー74は、進行方向前方へ凸で後方が開放した横断面U字形の剛性部材であり、その下にゴムからなら風防75を横断面U字形に湾曲させてボルト止めによりスカート状に支持している。

【0030】

そして個々の液体吐出ノズル40は、ベース71の水平部に取付けられた垂直な支持板73の前方に位置して水平部に設けられた貫通孔76を貫通した状態で、上下2個のUボルト77及び受け部材78の組合せにより垂直な支持板73の前面側に垂直に固定されている。これにより、両側の液体吐出ノズル40は、両側の後部車輪10の車両進行方向後方位置で且つレールの直上位置に、垂直姿勢で後部車輪10及びレールに接近して配置される。

【0031】

個々の液体吐出ノズル40の詳細構造は次のとおりである。図3〜図5に示すように、液体吐出ノズル40は垂直な支持板73の前方に垂直に取付けられた圧力制御弁41と、圧力制御弁41の上流側(ここで上側)に取付けられた第2フレキシブル配管53との接続部材42と、圧力制御弁41の下流側(ここで下側)に垂直に接続された管状のノズル本体43と、ノズル本体43の先端に取付けられた逆止弁44とを主要構成部材としている。

【0032】

圧力制御弁41は、液体吐出ノズル40からの液体吐出圧力を所定値に管理する。管理値としては20〜40kPaが適当である。吐出圧力が低すぎると風による揺れの影響を受けやすい。逆に高すぎるとレールに当たったときに飛び跳ねて飛散する。ここでは30kPaを管理値としている。

【0033】

圧力制御弁41の下流側(ここで下側)に接続されたノズル本体43は、内径が全長にわたって一定の金属管からなる。ノズル本体43の内径は詰まり防止の点から重要ファクターであり、3〜5mmが好ましく、ここでは内径が4.4mm、外径が6mmの銅管とされている。ノズル本体43の内径が小さいと詰まりが生じやすく、反対に大きすぎると、摩擦調整材の吐出を停止したときにノズル本体43内に残留する摩擦調整材量が多くなり、振動などによって逆止弁44の能力を超えることにより、摩擦調整材が漏れ出すおそれがある。

【0034】

ノズル本体43の構成材である金属管は、内圧に伴う膨張がない剛性体である一方、塑性加工が可能な加工性を有しており、この加工性を利用して、ノズル本体43の下部が車両進行方向前方、すなわち後部車輪10の側へ、垂直線に対して約45度の傾斜角度で曲げ加工されている。この傾斜は液体吐出ノズル40のレールに対する向きであり、液体吐出ノズル40から吐出される摩擦調整材のレール頭頂面への付着性に大きな影響を与える。摩擦調整材のレール頭頂面の付着性の点から、この傾斜角度は垂直線に対する角度で30〜60度の範囲内で適宜選択するのが好ましい。この傾斜角度が小さすぎると吐出される摩擦調整材がレールと衝突して飛び跳ねる。反対に大きすぎると摩擦調整材の対空時間が長くなり、風に煽られる。これらを考慮して、ここでは前述したとおり45度とした。同様の理由から、液体吐出ノズル40の先端からレール頭頂面までの距離も重要であり、具体的には20〜80mmが好ましく、ここでは50mmを採用した。

【0035】

ノズル本体43の先端に取付けられた逆止弁44は、摩擦調整材の吐出を停止したときにノズル本体43内に残留する摩擦調整材量の自重による流出を防止するためのものであり、その逆止圧(開放圧)は、その流出を防止できる範囲内で出来るだけ小さくするのが、圧力ロスを低減できて好ましい。具体的な逆止圧(開放圧)はノズル本体43の仕様にもよるが、通常は吐出圧(圧力制御弁41による管理圧力値)の1〜5%の範囲内が好ましい。吐出圧に比して逆止圧(開放圧)が小さすぎると、摩擦調整材の流出を完全に防止できない危険性があり、反対に大きすぎる場合は過剰仕様となって圧力ロスを増加させる原因となる。ここでは、30kPaの吐出圧に対して、その約3%に相当する1kPaの逆止圧(開放圧)を選択した。

【0036】

逆止弁44を構成する材質としては、摩擦調整材に対する親和性が低い材料を選択するのが好ましく、具体的にはポリテトラフルオロエチレン又はシリコンゴムなどを挙げることができ、こここではこれらのなかからシリコンゴムを選択した。

【0037】

逆止弁44の先端形状は、液体吐出ノズル40から吐出する摩擦調整材の流出流下形状を決定する。先端形状、より詳しくは先端の吐出口形状が円形であれば断面円形の材料流となり、横に広い扁平形状であれば、断面が横に広い扁平形状の材料流となる。いずれにしても、レール頭頂面へ供給された摩擦調整材のビード形状が塗布付着に適切となるように選択すればよく、ここでは、横に広い扁平形状とした。逆止弁44は噴射ノズルではないので、流出する材料の断面形状はレール頭頂面に到達するまで実質的に同じであり、周囲へ広がることはない。

【0038】

ノズル本体43及びその下端の逆止弁44は又、ブラケット70における風防ステー74及びその下の風防75の内側に位置している。風防ステー74及び風防75は前方へ凸で後方が開放した横断面U字形の遮蔽部材であり、これによりノズル本体43及びその下端の逆止弁44、更にその下方のレール頭頂面近傍までを前方及び両側からシールドしている。

【0039】

次に、本実施形態の車載式摩擦調整材塗布装置の機能について説明する。

【0040】

鉄道車両が急曲線区間、急勾配区間などの摩擦調整材の塗布を必要とする塗布区間に進入すると、車載式摩擦調整材塗布装置における二つの加圧ポンプ30のうちの一方又は両方が作動する。加圧ポンプ30が作動することにより、対応する液体吐出ノズル40から摩擦調整材が吐出される。吐出量の制御は、次のような加圧ポンプ30の動作制御により行う。

【0041】

列車制御機器においては、図6に示すように、車輪の回転に対応してパルス信号OCが発生する。パルス信号OCの継続時間t1は一定で0.75sであり、間隔t2は列車制御器側で任意に設定可能である。この車輪の回転に対応する列車制御器側のパルス信号OCが発生するタイミングで加圧ポンプ用モータのON信号をポンプモータ制御器に与えると共に、ポンプモータON信号の継続時間tを調整する(制御例1、2:1回あたりの吐出量の変更例)。

【0042】

或いは、ポンプモータON信号の継続時間tを一定として、列車制御器側のパルス信号OCに対する発生回数を調整する(制御例3:吐出タイミングの変更例)。すなわち、列車制御器側のパルス信号OCが発生するごとにポンプモータON信号を出力するのを最大として、列車制御器側のパルス信号OCの発生数が2回に1回、3回に1回というようにポンプモータON信号の発生回数を調整する。ポンプモータON信号の継続時間t2発生回数の両方を調整してもよい。

【0043】

いずれの場合も、鉄道車両が塗布区間を走行する間、車載式摩擦調整材塗布装置における二つの加圧ポンプ30のうちの一方又は両方が作動し、両側の液体吐出ノズル40から液体の摩擦調整材が、加圧ポンプ30の作動タイミングに合わせて間欠的に吐出され続けることにより、所定の塗布区間において摩擦調整材がレール頭頂面へ供給される。同時に、加圧ポンプ30の作動時間が制御されることにより、液体吐出ノズル40からの吐出量(単位走行距離あたりの吐出量が、塗布区間における曲率半径などの諸条件に応じて制御される。

【0044】

このとき、摩擦調整材は、加圧ポンプ30が作動する度毎に加圧されて材料タンク20から材料管路50を経て液体吐出ノズル40に送られ、液体吐出ノズル40からレール頭頂面へ供給されるが、液体吐出ノズル40における圧力制御弁41で材料圧が設定圧力に絞られ、管状のノズル本体43を経て先端の逆止弁44から液体単独で吐出される。このため、吐出される摩擦調整材が周囲に拡散せず、レール頭頂面に集中的に供給され、レール頭頂面に摩擦調整材のビードを形成する。摩擦調整材の拡散防止に逆止弁44からその下方のレール頭頂面近傍までを前方及び両側からシールドする風防75、液体吐出ノズル40の取付け位置、ノズル本体43の下部の前方への傾斜角度などが寄与していることも言うまでもない。

【0045】

これに加えて、加圧ポンプ30と液体吐出ノズル40とを接続する材料管路50の両端部は、接続部保護のためにフレキシブル配管52,フレキシブル配管53が使用されており、加圧ポンプ30の作動停止のたびに膨張による残圧が生じるが、液体吐出ノズル40の入側に圧力制御弁41が設けられているために、この残圧の影響が液体吐出ノズル40に及ぶことはない。液体吐出ノズル40においては、ノズル本体43が膨張のない金属管からなるため、残圧による影響自体が生じない。

【0046】

また、このノズル本体43は詰まり防止のために比較的内径の大きいものを使用しているが、その結果として加圧ポンプ30が停止したときの残量が多くなり、自重による流出が問題化する懸念がある。特に、本実施形態の車載式摩擦調整材塗布装置おいては、車両側パルス信号P1を利用した間欠供給、及びこれを利用した吐出量制御を行うため、加圧ポンプ30が頻繁に停止を繰り返し、自重による流出の問題は大きい。しかるに、ノズル本体43の先に逆止弁44が取付けられているため、残流材料の自重による流出、これに伴う空気侵入による材料凝固の問題は発生しない。

【0047】

更に、逆止弁44の構成材料に摩擦調整材との親和性が低い材料を使用しているので、逆止弁44における付着、詰まりも発生しない。逆止弁44の逆止圧力(開放圧)が、摩擦調整材の吐出圧力に比べて極端に小さいために、その吐出圧力に影響を与えないことは前述したとおりである。

【0048】

ちなみに、本実施形態の車載式摩擦調整材塗布装置は、前述した諸仕様により、車両走行距離50mあたり1パルスを発生し、2〜10ccの摩擦調整材を吐出することができ、しかも液体吐出ノズル40の取付け位置やノズル本体43の傾斜角度の工夫、更には風防75などによって風の影響などを最小限に回避することにより、吐出した摩擦調整材の実質全量をレール頭頂面に塗布することができた。

【符号の説明】

【0049】

10 後部車輪

20 材料タンク

30 加圧ポンプ

40 液体吐出ノズル

41 圧力制御弁

42 接続部材

43 ノズル本体

44 逆止弁

50 材料管路

51 金属配管

52,53 フレキシブル配管

60 取付けステー

61 縦ビーム

62 横ビーム

63 ボルト孔

70 ブラケット

71 ベース

72 補強板

73 支持板

74 風防ステー

75 風防

76 貫通孔

78 受け部材

79 ボルト孔

80 ボルト

【特許請求の範囲】

【請求項1】

鉄道車両に搭載された材料タンクから液体の摩擦調整材を材料管路へ供給する材料供給手段と、前記材料管路に供給された液体の摩擦調整材を、レール頭頂面へ向くように鉄道車両に取付けられた液体吐出ノズルから液体のままレール頭頂面へ上方から吐出する液体吐出手段とを備えており、

前記液体吐出手段における液体吐出ノズルは、前記材料管路の終端に取付けられて前記摩擦調整材の吐出圧管理を行う圧力制御弁と、前記圧力制御弁から延出し且つ膨張のない材料からなる管状のノズル本体と、前記管状のノズル本体の先端に取付けられて前記摩擦調整材の吐出圧より低い圧力で開弁する逆止弁とを有する車載式摩擦調整材塗布装置。

【請求項2】

請求項1に記載の車載式摩擦調整材塗布装置において、前記液体吐出ノズルは車輪の後方に位置するように台車に取り付けられる車載式摩擦調整材塗布装置。

【請求項3】

請求項2に記載の車載式摩擦調整材塗布装置において、前記液体吐出ノズルは後部車輪の後方に配置される車載式摩擦調整材塗布装置。

【請求項4】

請求項2又は3に記載の車載式摩擦調整材塗布装置において、前記液体吐出手段は液体吐出ノズルの車両走行方向前方に設置された風防を備える車載式摩擦調整材塗布装置。

【請求項5】

請求項1〜4の何れかに記載の車載式摩擦調整材塗布装置において、前記液体吐出ノズルからの摩擦調整材の吐出量の調整を塗布指令信号に基づいて行う車載式摩擦調整材塗布装置。

【請求項6】

請求項5に記載の車載式摩擦調整材塗布装置において、前記塗布指令信号が、車両の走行に伴う車輪の回転に伴って発生する列車制御器側のパルス信号であり、前記材料供給手段は列車制御器側のパルス信号ごとに摩擦調整材を供給すると共に、当該パルス信号ごとの摩擦調整材の供給量を変更することにより、前記材料吐出手段からの摩擦調整材の吐出量を調整する車載式摩擦調整材塗布装置。

【請求項7】

請求項5に記載の車載式摩擦調整材塗布装置において、前記塗布指令信号が、車両の走行に伴う車輪の回転に伴って発生する列車制御器側のパルス信号であり、前記材料供給手段は列車制御器側のパルス信号が所定数発生するごとに一定量の摩擦調整材を供給すると共に、その際のパルス信号数を変更することにより、前記材料吐出手段からの摩擦調整材の吐出量を調整する車載式摩擦調整材塗布装置。

【請求項1】

鉄道車両に搭載された材料タンクから液体の摩擦調整材を材料管路へ供給する材料供給手段と、前記材料管路に供給された液体の摩擦調整材を、レール頭頂面へ向くように鉄道車両に取付けられた液体吐出ノズルから液体のままレール頭頂面へ上方から吐出する液体吐出手段とを備えており、

前記液体吐出手段における液体吐出ノズルは、前記材料管路の終端に取付けられて前記摩擦調整材の吐出圧管理を行う圧力制御弁と、前記圧力制御弁から延出し且つ膨張のない材料からなる管状のノズル本体と、前記管状のノズル本体の先端に取付けられて前記摩擦調整材の吐出圧より低い圧力で開弁する逆止弁とを有する車載式摩擦調整材塗布装置。

【請求項2】

請求項1に記載の車載式摩擦調整材塗布装置において、前記液体吐出ノズルは車輪の後方に位置するように台車に取り付けられる車載式摩擦調整材塗布装置。

【請求項3】

請求項2に記載の車載式摩擦調整材塗布装置において、前記液体吐出ノズルは後部車輪の後方に配置される車載式摩擦調整材塗布装置。

【請求項4】

請求項2又は3に記載の車載式摩擦調整材塗布装置において、前記液体吐出手段は液体吐出ノズルの車両走行方向前方に設置された風防を備える車載式摩擦調整材塗布装置。

【請求項5】

請求項1〜4の何れかに記載の車載式摩擦調整材塗布装置において、前記液体吐出ノズルからの摩擦調整材の吐出量の調整を塗布指令信号に基づいて行う車載式摩擦調整材塗布装置。

【請求項6】

請求項5に記載の車載式摩擦調整材塗布装置において、前記塗布指令信号が、車両の走行に伴う車輪の回転に伴って発生する列車制御器側のパルス信号であり、前記材料供給手段は列車制御器側のパルス信号ごとに摩擦調整材を供給すると共に、当該パルス信号ごとの摩擦調整材の供給量を変更することにより、前記材料吐出手段からの摩擦調整材の吐出量を調整する車載式摩擦調整材塗布装置。

【請求項7】

請求項5に記載の車載式摩擦調整材塗布装置において、前記塗布指令信号が、車両の走行に伴う車輪の回転に伴って発生する列車制御器側のパルス信号であり、前記材料供給手段は列車制御器側のパルス信号が所定数発生するごとに一定量の摩擦調整材を供給すると共に、その際のパルス信号数を変更することにより、前記材料吐出手段からの摩擦調整材の吐出量を調整する車載式摩擦調整材塗布装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−75601(P2013−75601A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216297(P2011−216297)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(592244376)住友金属テクノロジー株式会社 (43)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(592244376)住友金属テクノロジー株式会社 (43)

[ Back to top ]