車輌の座席シート用構造体

【課題】非常に快適な座り心地が得られると共に、長期間使用してもへたりが少なくて耐久性に優れ、またリサイクル性、安全性に優れ、さらにクッション体と表皮カバー体との係合着脱操作性及び係合耐久性にも優れた、車輌の座席シート用構造体を提供する。

【解決手段】ポリトリメチレンテレフタレート系捲縮短繊維と特定の弾性複合繊維とが立体的に絡み合い、これらの交叉部が弾性複合繊維の熱融着により形成された可撓性熱固着点により固着された平坦な表面を有するクッション体2の上面表面層に、表皮材7と面ファスナー雄材8とからなる表皮カバー体3の該雄材8のフック部8aを直接に侵入させて係合することによりクッション体2と表皮カバー体3とを着脱自在に接合する。

【解決手段】ポリトリメチレンテレフタレート系捲縮短繊維と特定の弾性複合繊維とが立体的に絡み合い、これらの交叉部が弾性複合繊維の熱融着により形成された可撓性熱固着点により固着された平坦な表面を有するクッション体2の上面表面層に、表皮材7と面ファスナー雄材8とからなる表皮カバー体3の該雄材8のフック部8aを直接に侵入させて係合することによりクッション体2と表皮カバー体3とを着脱自在に接合する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、鉄道車輌、自動車等の車輌の座席シート用構造体に関する。

【背景技術】

【0002】

鉄道車輌、自動車などの車輌の座席シートの構造体としては、良好な着座感を確保するために弾力性のあるウレタン発泡体をクッション体として用い、この上に表皮カバーを被着させたものが従来より用いられている。そして、表皮カバーは着座の繰り返しにより汚れが顕著になってくるので定期的に洗浄を行う必要があり、このために表皮カバーをクッション体と着脱自在な態様で被着する必要がある。そこで、表皮カバーの被着面に面ファスナー雄材を取り付ける一方、クッション体の被着面には面ファスナー雌材を接着剤により接着固定した構成とし、前記雄材と雌材の係合によりクッション体と表皮カバーとを着脱自在に係合させる方法が採られていた。

【0003】

しかし、上記従来技術では、ウレタン発泡体と面ファスナー雌材を接着剤により接着しているから、ウレタン発泡体の再生利用即ちリサイクルが困難であり、従ってウレタン発泡体と面ファスナー雌材とを接着剤により接着固定するのは、近年社会要請の強い地球環境保全の観点からは望ましいものではなかった。また、このように両者を接着することは、接着工程、さらにこれを乾燥させる工程が必要となるなど工程数が多くなる上に、製作時間が長くなるなどコストを増大させる要因となっていた。しかも、形成された接着剤層は柔軟性に乏しいので、これがウレタン発泡体の弾力性により確保される良好な着座感を若干損なう要因ともなっていた。

【0004】

更に、ウレタン発泡体は圧縮回復率、圧縮応力比ともに十分ではなく、即ち圧縮した時の戻りが不十分で、かつ急に沈み込んだり、体の揺れが大きくなったりして安定した座り心地が得られないという問題があった。加えて、ウレタン発泡体はその構造上空気や水蒸気が抜け出る隙間がほとんどなく通気性が極めて悪いので、むれやすく快適感が阻害されるという問題もあった。

【0005】

このような諸問題を解決するものとして、本出願人は、クッション体として、非弾性ポリエステル系捲縮短繊維と特定の弾性複合繊維(短繊維の融点より40℃以上低い融点を有する熱可塑性エラストマーと、非弾性ポリエステルとで構成され、かつ前記熱可塑性エラストマーが少なくとも繊維表面に露出した弾性複合繊維)とが立体的に絡み合うとともに、弾性複合繊維同士が交叉した状態で互いの熱融着により形成された可撓性熱固着点、および弾性複合繊維と非弾性ポリエステル系捲縮短繊維とが交叉した状態で熱融着により形成された可撓性熱固着点とが散在する態様で、一体的に成形された平坦な表面を有する成形体を用いることを提案した(特許文献1参照)。このような成形体をクッション体として用いれば、面ファスナー雌材を要することなく、表皮カバー体の面ファスナー雄材のフック部を直接にクッション体表面に侵入させて係合することが可能となり、このようにして表皮カバー体とクッション体とを着脱自在に接合することができ、かつ接合されて得られる構造体は、座り心地、通気性、リサイクル性、安全性に優れるとともに、クッション体と表皮カバー体の係合着脱操作性及びその係合耐久性にも優れたものとなった。

【特許文献1】特開平11−42147号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載の座席シート用構造体は、良好な座り心地が得られるものの、近年、さらに一層快適な座り心地が得られる座席シート用構造体が求められていた。例えば、特許文献1に記載の座席シート用構造体を構成するクッション体を25%圧縮した時の硬さは比較的大きいものであるために、特に長時間着座した場合に快適な座り心地が得られ難くなる傾向にあった。また、特許文献1に記載の座席シート用構造体は、長期使用した後のへたり量が比較的大きいことから、長期間使用してもへたりの少ない耐久性に優れた座席シート用構造体の開発が求められていた。

【0007】

この発明は、かかる技術的背景に鑑みてなされたものであって、非常に快適な座り心地が得られると共に、長期間使用してもへたりが少なくて耐久性に優れ、またリサイクル性、安全性に優れ、さらにクッション体と表皮カバー体との係合着脱操作性及び係合耐久性にも優れた、車輌の座席シート用構造体を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明は以下の手段を提供する。

【0009】

[1]ポリトリメチレンテレフタレート系捲縮短繊維と、

該短繊維の融点より40℃以上低い融点を有する熱可塑性エラストマーと、非弾性ポリエステルとで構成され、かつ前記熱可塑性エラストマーが少なくとも繊維表面に露出した弾性複合繊維とからなり、これらの繊維が立体的に絡み合って形成されるクッション体であって、

その構造中に、前記弾性複合繊維同士が交叉した状態で互いの熱融着により形成された第1可撓性熱固着点、および弾性複合繊維とポリトリメチレンテレフタレート系捲縮短繊維とが交叉した状態で弾性複合繊維の熱融着により形成された第2可撓性熱固着点とが散在する態様で、一体的に成形された平坦な表面を有するクッション体と、

表皮材と、該表皮材の片面の少なくとも一部に積層一体化された面ファスナー雄材とからなる表皮カバー体とからなり、

前記面ファスナー雄材のフック部が前記クッション体の表面層に侵入して係合されることにより、表皮カバー体とクッション体とが着脱自在に接合されていることを特徴とする車輌の座席シート用構造体。

【0010】

[2]前記クッション体における面ファスナー雄材との係合面から深さ3mmまでの部分の密度が10〜70kg/m3である前項1に記載の車輌の座席シート用構造体。

【0011】

[3]前記クッション体の密度が20〜100kg/m3である前項1または2に記載の車輌の座席シート用構造体。

【0012】

[4]前記ポリトリメチレンテレフタレート系捲縮短繊維の繊度が3〜30デシテックスである前項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【0013】

[5]前記ポリトリメチレンテレフタレート系捲縮短繊維として、3〜30デシテックスの範囲で繊度の異なる少なくとも2種類のポリトリメチレンテレフタレート系捲縮短繊維が用いられている前項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【0014】

[6]前記ポリトリメチレンテレフタレート系捲縮短繊維として、3デシテックス以上9デシテックス未満の第1ポリトリメチレンテレフタレート系捲縮短繊維および9デシテックス以上20デシテックス以下の第2ポリトリメチレンテレフタレート系捲縮短繊維が用いられている前項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【0015】

[7]前記第1捲縮短繊維と前記第2捲縮短繊維の混用比率は、第1捲縮短繊維/第2捲縮短繊維=30/70〜70/30(質量比)である前項6に記載の車輌の座席シート用構造体。

【発明の効果】

【0016】

[1]の発明では、第1可撓性熱固着点、第2可撓性熱固着点および熱固着点を繋げる弾性複合繊維が存在して、これらが3次元的に弾性構造を形成して、これらの弾性力により複合的に繊維を柔軟に固着しているから、外から圧縮されてもこの熱固着点が折損あるいは劣化することがなく、従って圧縮回復性、圧縮耐久性に優れる。また、繊維が立体的に絡み合っており空気や水蒸気が通過できる空隙を多数有するから、通気性に優れる。そして、面ファスナー雄材のフック部をクッション体に侵入させると、空隙の存在によりスムーズに侵入するとともに、前述の優れた圧縮回復性により当初の形態に復帰することで、面ファスナー雄材が繊維間に係合される。かつクッション体の係合面が平坦であるから、係合はスムーズに行い得る。また、係合状態においては、横方向に力が作用することがあっても、可撓性熱固着点および弾性複合繊維の弾性力によりその方向に追随することが可能であるから、横ずれなどを生じることがない。また、クッション体が圧縮耐久性に優れて、着脱を繰り返し行っても圧縮回復性が低下しないので、係合耐久性にも優れる。また、クッション体表面に接着剤を接着させないから、クッション体のリサイクルが容易である。そして、クッション体の構成素材のほとんどがポリエステル素材であるから、火災時の有毒ガスの発生が少なく安全性にも優れる。更に、捲縮短繊維としてポリトリメチレンテレフタレート系捲縮短繊維を用いているので、短時間の着座でも長時間の着座でも非常に快適な座り心地が得られると共に、長期間使用してもへたりが少なくて耐久性に優れている。

【0017】

[2]の発明では、クッション体における面ファスナー雄材との係合面から深さ3mmまでの部分の密度が10〜70kg/m3であるから、係合および係合解除ともに一層スムーズにかつ容易に行うことができ、表皮カバー体とクッション体との着脱操作性に一層優れると共に、係合時の表皮カバー体の横ずれも一段と効果的に防止される。

【0018】

[3]の発明では、クッション体の密度が20〜100kg/m3であるから、着座に対してより最適な圧縮回復率、圧縮応力比が得られて、一層安定した快適な座り心地が確保される。

【0019】

[4]の発明では、ポリトリメチレンテレフタレート系捲縮短繊維の繊度が3〜30デシテックスであるから、係合および係合解除をよりスムーズにかつ容易に行うことができると共に、クッション体の弾力性も向上する。

【0020】

[5]の発明では、ポリトリメチレンテレフタレート系捲縮短繊維として、3〜30デシテックスの範囲で繊度の異なる少なくとも2種類のポリトリメチレンテレフタレート系捲縮短繊維が用いられているので、一層座り心地の良い座席シート用構造体が提供される。

【0021】

[6]の発明では、ポリトリメチレンテレフタレート系捲縮短繊維として、3デシテックス以上9デシテックス未満の第1ポリトリメチレンテレフタレート系捲縮短繊維および9デシテックス以上20デシテックス以下の第2ポリトリメチレンテレフタレート系捲縮短繊維が用いられているので、より一層座り心地の良い座席シート用構造体が提供される。また、長期間使用してもへたりがより少ないものとなる。

【0022】

[7]の発明では、第1捲縮短繊維/第2捲縮短繊維=30/70〜70/30(質量比)であるから、座り心地をさらに向上させることができて非常に快適な座席シートを提供できる。更に、長期間使用した後のへたり量をさらに低減できて耐久性をさらに向上できる利点がある。

【発明を実施するための最良の形態】

【0023】

この発明に係る車輌の座席シート用構造体(1)を構成するクッション体(2)を図4に示す構造断面図を用いて説明する。

【0024】

クッション体(2)は、ポリトリメチレンテレフタレート系捲縮短繊維(4)と弾性複合繊維(5)とからなり、これらの繊維が立体的に絡み合った状態で一体的に成形された平坦な表面を有するものである。

【0025】

前記弾性複合繊維(5)は、上記ポリトリメチレンテレフタレート系捲縮短繊維(4)の融点より40℃以上低い融点を有する熱可塑性エラストマー(5a)と、非弾性ポリエステル(5b)とで構成され、かつ前記熱可塑性エラストマー(5a)が少なくとも繊維(5)表面に露出されてなるものである。

【0026】

更に、クッション体(2)の構造中には、弾性複合繊維(5)同士が交叉した状態で互いの熱融着により形成された第1可撓性熱固着点(10)、および弾性複合繊維(5)とポリトリメチレンテレフタレート系捲縮短繊維(4)とが交叉した状態で熱融着により形成された第2可撓性熱固着点(11)とが散在している。

【0027】

前記可撓性熱固着点(10)(11)とは、熱可塑性エラストマー(5a)の熱融着により形成されるものであって、クッション体(2)が圧縮されて熱固着点(10)(11)に荷重が加わった時、この熱固着点が荷重の方向に沿って自由に変形可能であるとともに、十分に回復可能であるような熱固着点を意味するものである。そして、この発明のクッション体(2)の構造中には上記第1可撓性熱固着点(10)および第2可撓性熱固着点(11)、さらには熱固着点を繋げる弾性複合繊維(5)が存在して、これらが3次元的に弾性構造を形成して、その弾性力により短繊維(4)を柔軟に固着しているから、外から圧縮されてもこの熱固着点が折損あるいは劣化することがなく、従って圧縮回復性、圧縮耐久性に優れる。なお、前記可撓性熱固着点(10)(11)の形状としては、アメーバー状に形成されているのが望ましく、この場合には該固着点の固着力が一層向上するから、圧縮耐久性により優れたものとなる。

【0028】

また、面ファスナー雄材(8)のフック部(8a)をクッション体(2)の表面層に侵入させると、前記優れた圧縮回復性によりクッション体(2)が当初の形態にスムーズに復帰するから、これにより面ファスナー雄材(8)のフック部(8a)が繊維間に係合される(図3)。かつクッション体(2)の係合面が平坦であるから係合をスムーズに行うことができる。また、係合状態においては、横方向に力が作用することがあっても可撓性熱固着点(10)(11)の弾性力によりその方向に追随することが可能であるから、横ずれなどを生じることがない。更に、クッション体(2)が圧縮耐久性に優れて着脱を繰り返し行っても圧縮回復性が低下しない上に、繊維が可撓性熱固着点(10)(11)にて固着されて繊維の脱落を生じないので、係合耐久性にも優れる。加えて、クッション体(2)表面に接着剤を接着させることがないからクッション体(2)のリサイクル性に優れている。

【0029】

この発明において、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)の繊度は、3〜30デシテックス(dtex)であるのが好ましい。3デシテックス以上であることで係合および係合解除をよりスムーズにかつ容易に行うことができると共に、30デシテックス以下であることで第2可撓性熱固着点(11)の数が増大してクッション体(2)の弾力性が向上するものとなる。中でも、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)の繊度は5〜20デシテックスであるのがより好ましい。

【0030】

また、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)としては、3〜30デシテックス(dtex)の範囲で繊度の異なる少なくとも2種類のポリトリメチレンテレフタレート系捲縮短繊維を用いるのが好ましく、この場合には一層座り心地の良い座席シート用構造体を提供できる。

【0031】

中でも、3デシテックス以上9デシテックス未満の第1ポリトリメチレンテレフタレート系捲縮短繊維および9デシテックス以上20デシテックス以下の第2ポリトリメチレンテレフタレート系捲縮短繊維を用いるのが特に好ましい。このような構成を採用すれば、より一層座り心地の良い座席シート用構造体を提供できる。例えば6.6デシテックスのポリトリメチレンテレフタレート系捲縮短繊維及び13.2デシテックスのポリトリメチレンテレフタレート系捲縮短繊維を混紡して用いる。

【0032】

前記第1ポリトリメチレンテレフタレート系捲縮短繊維と前記第2ポリトリメチレンテレフタレート系捲縮短繊維の混用比率は、第1捲縮短繊維/第2捲縮短繊維=30/70〜70/30(質量比)に設定されるのが好ましい。これにより、座り心地をさらに向上させることができる。

【0033】

また、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)のカット長は、20〜100mmとするのが好ましい。20mm以上とすることで繊維同士の立体的な絡み合いが十分となってクッション体(2)の弾力性を向上できると共に、100mm以下とすることで繊維の方向が平行に揃いすぎないものとなる。中でも、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)のカット長は35〜90mmとするのがより好ましい。

【0034】

前記捲縮短繊維(4)の構成樹脂はポリトリメチレンテレフタレート系樹脂である。このポリトリメチレンテレフタレート系樹脂は、テレフタル酸を主たる酸成分とし、1,3−プロパンジオールを主たるグリコール成分として重縮合して得られるポリエステルであり、即ちトリメチレンテレフタレート単位を主たる繰り返し単位とする樹脂であり、トリメチレンテレフタレート単位が50モル%以上であるのが好ましく、より好ましくは80モル%以上であり、特に好ましいのは90モル%以上である。なお、他の共重合成分としては、例えばイソフタル酸、コハク酸、アジピン酸、シクロヘキサンジカルボン酸、2,6−ナフタレンジカルボン酸、ダイマ酸、5−ナトリウムスルホイソフタル酸等のジカルボン酸類や、例えばエチレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ジエチレングリコール、ネオペンチルグリコール、シクロヘキサンジメタノール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール等のジオール類などが挙げられる。中でも、前記捲縮短繊維(4)の構成樹脂としては、ポリトリメチレンテレフタレート(PTT)(トリメチレンテレフタレート単位100モル%からなるもの)が好適に用いられる。

【0035】

なお、この発明の効果を阻害しない範囲であれば、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)とともに他の捲縮短繊維(ポリエチレンテレフタレート捲縮短繊維など)を混用することも可能であるが、前記捲縮短繊維としてはポリトリメチレンテレフタレート系捲縮短繊維(4)単独系とするのが望ましい。

【0036】

一方、前記弾性複合繊維(5)は、熱可塑性エラストマー(5a)と非弾性ポリエステル(5b)とで構成される。この弾性複合繊維(5)において、その繊維表面の半分以上は熱可塑性エラストマー(5a)が露出しているのが望ましい。また、熱可塑性エラストマー(5a)と非弾性ポリエステル(5b)の複合割合は、質量比で30/70〜70/30の範囲内にあるのが好ましい。弾性複合繊維の複合形態としては、例えばサイド・バイ・サイド型、シース・コア型などを例示することができるが、中でも、図6に示すようなシース・コア型とするのが好ましい。

【0037】

前記熱可塑性エラストマー(5a)としては、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)の融点より40℃以上低い融点を有するものを用いる必要がある。熱可塑性エラストマー(5a)の融点が捲縮短繊維(4)の融点よりも高い場合にはエラストマー(5a)の溶融時に捲縮短繊維(4)をも同時に溶融させてしまい、所望の特性を有するクッション体(2)が得られないし、両者の融点の差が40℃未満ではエラストマー(5a)の溶融時にポリトリメチレンテレフタレート系捲縮短繊維(4)の捲縮のへたりを生じてしまう。

【0038】

前記熱可塑性エラストマー(5a)の素材としては、特に限定されず、例えばポリエステル系エラストマー等を挙げることができる。中でもポリエステル系エラストマーを用いるのが好ましく、この場合には短繊維(4)を構成する素材と同種となるから、エラストマー(5a)とポリトリメチレンテレフタレート系捲縮短繊維(4)との固着性を一層向上させることができ、短繊維(4)との交叉部である第2可撓性熱固着点(11)の耐久性をより向上させることができ、ひいてはクッション体(2)の圧縮耐久性を一層向上させることができる。

【0039】

前記ポリエステル系エラストマーの中でも、ポリトリメチレンテレフタレート系捲縮短繊維(4)との固着性をより一層向上させる観点からポリエーテルポリエステルを用いるのが好ましく、さらにはポリブチレン系テレフタレートをハードセグメントとし、ポリオキシブチレングリコールをソフトセグメントとするブロック共重合ポリエーテルポリエステルがより好ましい。

【0040】

一方、前記弾性複合繊維(5)の構成成分となる非弾性ポリエステルとしては、特に限定されるものではなく、例えばポリエチレンテレフタレート、ポリヘキサメチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリブチレンテレフタレート、ポリ−1,4−ジメチルシクロヘキサンテレフタレート、あるいはこれらの共重合体等を挙げることができるが、中でもポリブチレンテレフタレートがより好ましい。

【0041】

なお、前記弾性複合繊維(5)のクッション体(2)における含有割合は、クッション体質量に対して10〜70質量%とするのが好ましい。10質量%以上とすることで熱固着点の数が増大して、圧縮回復率、圧縮応力比等の弾力特性が向上すると共に、70質量%以下とすることで捲縮短繊維(4)の含有割合が相対的に増大するので十分な反発性を確保することができる。中でも20〜50質量%とするのがより好ましい。

【0042】

前記クッション体(2)における面ファスナー雄材(8)との係合面から深さ3mmまでの部分の密度(以下、「係合部密度」という)は10〜70kg/m3に設定されているのが好ましい。10kg/m3以上とすることで係合時の表皮カバー体(3)の横ずれを効果的に防止することができると共に、70kg/m3以下とすることで係合及び係合解除ともに一層スムーズにかつ容易に行うことができて、表皮カバー体(3)とクッション体(2)との着脱操作性を一層向上させることができる。中でも、係合部密度は20〜60kg/m3に設定されているのがより好ましい。

【0043】

また、前記クッション体(2)全体の密度は20〜100kg/m3であるのが好ましい。20kg/m3以上とすることで圧縮回復率、圧縮応力比ともに向上して十分に安定した快適な座り心地が得られるものとなると共に、100kg/m3以下であることで十分な弾力性を確保できる。中でも、クッション体(2)全体の密度は30〜85kg/m3であるのがより好ましい。

【0044】

なお、上記において、圧縮回復率とはクッション体を75%圧縮するのに要したエネルギー量と75%からの回復に要したエネルギー量の比率であり、圧縮回復率が大きくなるほど良好な弾力性を感じることを意味するものである。

【0045】

また、圧縮応力比とはクッション体を25%圧縮した時の応力と65%圧縮した時の応力の比率であって、圧縮量に応じてどの程度応力(反発力)が変化するかを示すものである。この圧縮応力比が小さいと、急に沈み込んだり、体の揺れが大きくなったりして安定した座り心地が得られないことを意味する。

【0046】

前記クッション体(2)の厚さは、その用途が車輌の座席シート用構造体であることから、通常3〜300mmであるが、諸性能のバランスを考慮すると10〜200mmとするのが望ましい。

【0047】

前記クッション体(2)は、例えば次のようにして製作することができる。すなわち、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)と弾性複合繊維(5)とを混綿して、ウェッブを形成することにより弾性複合繊維(5)同士の間、および弾性複合繊維(5)と非弾性ポリエステル系捲縮短繊維(4)との間に立体的に交叉点を形成させた後、前記捲縮短繊維(4)の融点よりも低く、かつ熱可塑性エラストマー(5a)の融点より10〜80℃高い温度で熱処理して、これら繊維交叉点のうちの少なくとも一部を熱融着させることにより製作される。なお、特にこの製造方法に限定されるものではなく、他の製造方法によっても良い。

【0048】

この発明にかかる車輌の座席シート用構造体(1)は、前記クッション体(2)と表皮カバー体(3)とからなり、該カバー体の面ファスナー雄材(8)のフック部(8a)がクッション体(2)の表面層に侵入して係合されることにより、表皮カバー体(3)とクッション体(2)とが着脱自在に接合されてなるものである(図1〜3参照)。

【0049】

この発明において、表皮カバー体(3)は、表皮材(7)と、該表皮材の片面の少なくとも一部に積層一体化された面ファスナー雄材(8)とを基本構成とするものである。なお、係合時の表皮カバー体(3)の横ずれをより確実に防止する観点から、表皮材(7)の片面全面に面ファスナー雄材(8)を積層一体化させるのが望ましい。

【0050】

前記表皮材(7)としては、特に限定されないが、例えばニット、トリコット、モケット、立毛メリヤス、タフティングパイル布帛などのパイル布帛等が挙げられる。

【0051】

前記面ファスナー雄材(8)も特に限定されるものではなく、例えば基材の片面にJフック状、ループ状、きのこ状、膨頭状などの係合機能を発揮し得るフック部(8a)が立設されたものなどが挙げられる。中でもフック部(8a)の形状はきのこ状形状とするのが好ましい。

【0052】

上記において、前記表皮材(7)と前記面ファスナー雄材(8)との間にはシート状クッション材(9)が介装されて積層一体化されているのが好ましい(図3参照)。シート状クッション材(9)により着座による荷重が分散されてクッション体(2)への局所的な集中荷重を防止することができ、従ってクッション体(2)の圧縮耐久性をより一層向上させることができる。

【0053】

また、前記シート状クッション材(9)の厚さは0.5〜10mmとするのが好ましい。0.5mm以上とすることでクッション体(2)への局所的な集中荷重を十分に防止することができると共に、10mm以下とすることで表皮カバー体(3)としての屈曲性や湾曲性が十分に得られて表皮カバー体(3)をクッション体(2)の屈曲部あるいは湾曲部の形状に適合させて被着させるのが容易となる。中でも、前記シート状クッション材(9)の厚さは1〜8mmとするのがより好ましい。

【0054】

前記シート状クッション材(9)としては、クッション作用を発揮するシート材であれば特に限定されるものではなく、例えば前記クッション体(2)や、ウレタン発泡体等を用いることができるが、特に前記クッション体(2)が好適に用いられる。

【0055】

なお、この発明に係る車輌の座席シート用構造体(1)は、座席シートの着座部の構造体のみならず、背摺部の構造体(例えば図1に示すような背摺枠(B)に固定する)としても使用されるものである。

【0056】

また、この発明で用いるクッション体としては、例えば、上述した構成からなるクッション体(2)の下側に他の構成からなるクッション体(50)が積層された構成のもの(図7参照)を用いても良いし、或いは上述した構成からなるクッション体(2)(2)の間に他の構成からなるクッション体(50)が挟まれて積層された構成のもの(図8参照)を用いても良い。

【実施例】

【0057】

次に、この発明の具体的実施例について説明するが、この発明はこれら実施例のものに特に限定されるものではない。

【0058】

<実施例1>

ポリブチレン系テレフタレートをハードセグメント(40質量%)とし、ポリオキシブチレングリコールをソフトセグメント(60質量%)とするブロック共重合ポリエーテルポリエステルエラストマーを両者を加熱反応させることにより得た。そして、このエラストマーがシースに、ポリブチレンテレフタレートがコアになるように常法により紡糸して、6.6デシテックスの弾性複合繊維(シース/コア=50/50(質量比))を得た。

【0059】

次に、該弾性複合繊維30質量部と、6.6デシテックスの中空断面ポリトリメチレンテレフタレート(PTT)単繊維35質量部(繊維長64mm、捲縮数11個/inch)と、13.2デシテックスの中空断面ポリトリメチレンテレフタレート(PTT)単繊維(繊維長64mm、捲縮数11個/inch)35質量部とを混綿し、ウェッブを得た。

【0060】

上記ウェッブを金型に入れて200℃10分間熱処理して、厚さ55mm、密度43kg/m3(係合部密度43kg/m3)の直方体形状のクッション体を得た。

【0061】

一方、ニットからなる表皮材の裏面に、きのこ状フック部を有する面ファスナー雄材を積層一体化して、表皮カバー体を得た。

【0062】

前記クッション体を図1に示すような鉄道車輌の座席の座布団枠(A)に固定した後、その上面に上記表皮カバー体を係合被着させて、座席シート用構造体を得た。

【0063】

<実施例2>

実施例1と同様の弾性複合繊維とポリトリメチレンテレフタレート単繊維とを混綿し、ウェッブを得た。このウェッブを金型の約3分の1の高さまで密に入れ、ウェッブをさらに金型の約3分の2の高さまで入れ、さらにウェッブを金型の上面まで疎に満たして200℃で50分間熱処理し、最下層部(2a)密度100kg/m3、中層部(2b)密度60kg/m3、最上層部(2c)密度35kg/m3である、図5に示すような3層構造で構成される厚さ55mm、密度60kg/m3(係合部密度35kg/m3)の直方体形状のクッション体を得た。

【0064】

一方、トリコットからなる表皮材の裏面に、厚さ3mmのシート状クッション材(実施例1に記載のクッション体で厚さ3mmのもの)を介してきのこ状フック部を有する面ファスナー雄材を積層一体化して、表皮カバー体を得た。

【0065】

前記3層構造のクッション体を鉄道車輌の座席の座布団枠に固定した後、その上面に上記表皮カバー体を係合被着させて、座席シート用構造体を得た。

【0066】

<実施例3>

実施例2において、3層構造の各層の密度を、最下層部密度75kg/m3、中層部密度60kg/m3、最上層部密度45kg/m3として、厚さ55mm、密度60kg/m3(係合部密度45kg/m3)の直方体形状のクッション体を得た。

【0067】

次に、ニットからなる表皮材の裏面に厚さ5mmのシート状クッション材(発泡ポリウレタン製)を介して、きのこ状フック部を有する面ファスナー雄材を積層一体化して、表皮カバー体を得た。

【0068】

前記3層構造のクッション体を鉄道車輌の座席の座布団枠に固定した後、その上面に上記表皮カバー体を係合被着させて、座席シート用構造体を得た。

【0069】

<実施例4>

ウェッブとして、実施例1の6.6デシテックスの弾性複合繊維30質量部と、13.2デシテックスの中空断面ポリトリメチレンテレフタレート単繊維(繊維長64mm、捲縮数11個/inch)70質量部とを混綿してなるウェッブを用いた以外は、実施例1と同様にして、座席シート用構造体を得た。

【0070】

<実施例5>

ウェッブとして、実施例1の6.6デシテックスの弾性複合繊維30質量部と、6.6デシテックスの中空断面ポリトリメチレンテレフタレート単繊維(繊維長64mm、捲縮数11個/inch)70質量部とを混綿してなるウェッブを用いた以外は、実施例1と同様にして、座席シート用構造体を得た。

【0071】

<比較例1>

ウェッブとして、実施例1の6.6デシテックスの弾性複合繊維30質量部と、13.2デシテックスの中空断面ポリエチレンテレフタレート(PET)単繊維(繊維長51mm、捲縮数11個/inch)70質量部とを混綿してなるウェッブを用いた以外は、実施例1と同様にして、座席シート用構造体を得た。

【0072】

<試験方法および評価方法>

上記のように作製された各座席シート用構造体に対し、下記A〜Cに示す試験法に従い評価を行った。また各構造体を構成しているクッション体に対し、下記D〜Gに示す試験法に従い評価を行った。その結果を表1に示す。

【0073】

A.係合着脱操作性試験法

表皮カバー体とクッション体の係合着脱操作性を下記判定基準に基づき判定した。

(判定基準)

係合および係合解除ともにスムーズかつ容易に行うことができる…「○」

係合および係合解除を一応行うことができるが、スムーズでない…「△」

係合および係合解除ともに行うことができない…「×」。

【0074】

B.横ずれ防止性試験法

係合時の表皮カバー体の横ずれ防止性を下記判定基準に基づき判定した。

(判定基準)

人が着座した状態で横方向にずれ移動しても横ずれが全くない…「○」

人が着座した状態で横方向にずれ移動しても横ずれがほとんどない…「△」

人が着座した状態で横方向にずれ移動すると顕著に横ずれを生じる…「×」。

【0075】

C.係合耐久性試験法

着脱を20回行った後の係合着脱操作性を評価した。判定基準は試験法A.のものと全く同一である。

【0076】

D.25%圧縮時の硬さ試験法

JIS K6400−1997に準拠して、クッション体を25%圧縮した時の応力を求め、これを25%圧縮時の硬さとした。

【0077】

E.ヒステリシスロス試験法

100kg荷重−たわみ試験を行うことによって、荷重と除重の曲線(グラフ)を得、この曲線グラフから仕事量ロス分を求め、これを比率(%)で表したものをヒステリシスロス率(%)とした。

【0078】

F.耐久性試験法

JIS S1052−1978 6.2.3クッション性のへたり試験法に準拠して、クッション体に20kgの砂袋を20000回落下させる操作を行った後に、クッション体のへたり量(mm)、25%圧縮時の硬さ、ヒステリシスロスを測定した。

【0079】

G.密度評価法

JIS K−6400−1997に準拠して、各クッション体の密度(kg/m3)をそれぞれ測定した。

【0080】

【表1】

【0081】

表から明らかなように、この発明の実施例1〜4の座席シート用構造体は、係合着脱操作性、横ずれ防止性、係合耐久性に優れる上に、25%圧縮時の硬さが、最も好ましいとされている127〜147(N/200φ)程度(従来のウレタン発泡体からなるクッション体は127〜147程度が多い)に近い値が得られていて座り心地が非常に良好であると共に、砂袋20000回落下試験後の25%圧縮時の硬さも127〜147(N/200φ)程度に近い値が得られていて非常に良好な座り心地が維持されており、また砂袋20000回落下試験後のへたり量も比較例1と比較すると小さく耐久性に優れていた。

【0082】

また実施例5の座席シート用構造体は、25%圧縮時の硬さが、最も好ましいとされている127〜147(N/200φ)程度に近い値が得られていて座り心地が非常に良好であるが、砂袋20000回落下試験後の25%圧縮時の硬さは116(N/200φ)であり若干底付き感が感じられるようになっていた。

【0083】

これに対し、比較例1の座席シート用構造体は、係合着脱操作性、横ずれ防止性、係合耐久性は良好であったが、25%圧縮時の硬さが496(N/200φ)と大きく硬さ感が感じられて優れた座り心地は得られなかった。

【産業上の利用可能性】

【0084】

この発明の車輌の座席シート用構造体は、例えば、鉄道車輌の座席シート用構造体、自動車の座席シート用構造体として好適に用いられる。

【図面の簡単な説明】

【0085】

【図1】この発明の一実施形態にかかる座席シート用構造体を、座席枠に装着した状態を示す斜視図である。

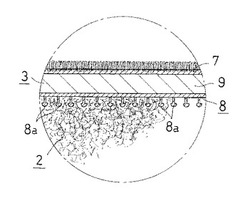

【図2】図1におけるX−X線の断面図である。

【図3】図2における係合部近傍を拡大して示す断面図である。

【図4】クッション体の微細構造の一例を示す拡大断面図である。

【図5】クッション体の層構成の一例を示す断面図である。

【図6】実施例にかかる弾性複合繊維を一部を切欠いて示す斜視図である。

【図7】この発明で用いられるクッション体の層構成の他の例を示す断面図である。

【図8】この発明で用いられるクッション体の層構成のさらに他の例を示す断面図である。

【符号の説明】

【0086】

1…座席シート用構造体

2…クッション体

3…表皮カバー体

4…ポリトリメチレンテレフタレート系捲縮短繊維

5…弾性複合繊維

5a…熱可塑性エラストマー

5b…非弾性ポリエステル

7…表皮材

8…面ファスナー雄材

8a…フック部

9…シート状クッション材

10…第1可撓性熱固着点

11…第2可撓性熱固着点

【技術分野】

【0001】

この発明は、鉄道車輌、自動車等の車輌の座席シート用構造体に関する。

【背景技術】

【0002】

鉄道車輌、自動車などの車輌の座席シートの構造体としては、良好な着座感を確保するために弾力性のあるウレタン発泡体をクッション体として用い、この上に表皮カバーを被着させたものが従来より用いられている。そして、表皮カバーは着座の繰り返しにより汚れが顕著になってくるので定期的に洗浄を行う必要があり、このために表皮カバーをクッション体と着脱自在な態様で被着する必要がある。そこで、表皮カバーの被着面に面ファスナー雄材を取り付ける一方、クッション体の被着面には面ファスナー雌材を接着剤により接着固定した構成とし、前記雄材と雌材の係合によりクッション体と表皮カバーとを着脱自在に係合させる方法が採られていた。

【0003】

しかし、上記従来技術では、ウレタン発泡体と面ファスナー雌材を接着剤により接着しているから、ウレタン発泡体の再生利用即ちリサイクルが困難であり、従ってウレタン発泡体と面ファスナー雌材とを接着剤により接着固定するのは、近年社会要請の強い地球環境保全の観点からは望ましいものではなかった。また、このように両者を接着することは、接着工程、さらにこれを乾燥させる工程が必要となるなど工程数が多くなる上に、製作時間が長くなるなどコストを増大させる要因となっていた。しかも、形成された接着剤層は柔軟性に乏しいので、これがウレタン発泡体の弾力性により確保される良好な着座感を若干損なう要因ともなっていた。

【0004】

更に、ウレタン発泡体は圧縮回復率、圧縮応力比ともに十分ではなく、即ち圧縮した時の戻りが不十分で、かつ急に沈み込んだり、体の揺れが大きくなったりして安定した座り心地が得られないという問題があった。加えて、ウレタン発泡体はその構造上空気や水蒸気が抜け出る隙間がほとんどなく通気性が極めて悪いので、むれやすく快適感が阻害されるという問題もあった。

【0005】

このような諸問題を解決するものとして、本出願人は、クッション体として、非弾性ポリエステル系捲縮短繊維と特定の弾性複合繊維(短繊維の融点より40℃以上低い融点を有する熱可塑性エラストマーと、非弾性ポリエステルとで構成され、かつ前記熱可塑性エラストマーが少なくとも繊維表面に露出した弾性複合繊維)とが立体的に絡み合うとともに、弾性複合繊維同士が交叉した状態で互いの熱融着により形成された可撓性熱固着点、および弾性複合繊維と非弾性ポリエステル系捲縮短繊維とが交叉した状態で熱融着により形成された可撓性熱固着点とが散在する態様で、一体的に成形された平坦な表面を有する成形体を用いることを提案した(特許文献1参照)。このような成形体をクッション体として用いれば、面ファスナー雌材を要することなく、表皮カバー体の面ファスナー雄材のフック部を直接にクッション体表面に侵入させて係合することが可能となり、このようにして表皮カバー体とクッション体とを着脱自在に接合することができ、かつ接合されて得られる構造体は、座り心地、通気性、リサイクル性、安全性に優れるとともに、クッション体と表皮カバー体の係合着脱操作性及びその係合耐久性にも優れたものとなった。

【特許文献1】特開平11−42147号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

上記特許文献1に記載の座席シート用構造体は、良好な座り心地が得られるものの、近年、さらに一層快適な座り心地が得られる座席シート用構造体が求められていた。例えば、特許文献1に記載の座席シート用構造体を構成するクッション体を25%圧縮した時の硬さは比較的大きいものであるために、特に長時間着座した場合に快適な座り心地が得られ難くなる傾向にあった。また、特許文献1に記載の座席シート用構造体は、長期使用した後のへたり量が比較的大きいことから、長期間使用してもへたりの少ない耐久性に優れた座席シート用構造体の開発が求められていた。

【0007】

この発明は、かかる技術的背景に鑑みてなされたものであって、非常に快適な座り心地が得られると共に、長期間使用してもへたりが少なくて耐久性に優れ、またリサイクル性、安全性に優れ、さらにクッション体と表皮カバー体との係合着脱操作性及び係合耐久性にも優れた、車輌の座席シート用構造体を提供することを目的とする。

【課題を解決するための手段】

【0008】

前記目的を達成するために、本発明は以下の手段を提供する。

【0009】

[1]ポリトリメチレンテレフタレート系捲縮短繊維と、

該短繊維の融点より40℃以上低い融点を有する熱可塑性エラストマーと、非弾性ポリエステルとで構成され、かつ前記熱可塑性エラストマーが少なくとも繊維表面に露出した弾性複合繊維とからなり、これらの繊維が立体的に絡み合って形成されるクッション体であって、

その構造中に、前記弾性複合繊維同士が交叉した状態で互いの熱融着により形成された第1可撓性熱固着点、および弾性複合繊維とポリトリメチレンテレフタレート系捲縮短繊維とが交叉した状態で弾性複合繊維の熱融着により形成された第2可撓性熱固着点とが散在する態様で、一体的に成形された平坦な表面を有するクッション体と、

表皮材と、該表皮材の片面の少なくとも一部に積層一体化された面ファスナー雄材とからなる表皮カバー体とからなり、

前記面ファスナー雄材のフック部が前記クッション体の表面層に侵入して係合されることにより、表皮カバー体とクッション体とが着脱自在に接合されていることを特徴とする車輌の座席シート用構造体。

【0010】

[2]前記クッション体における面ファスナー雄材との係合面から深さ3mmまでの部分の密度が10〜70kg/m3である前項1に記載の車輌の座席シート用構造体。

【0011】

[3]前記クッション体の密度が20〜100kg/m3である前項1または2に記載の車輌の座席シート用構造体。

【0012】

[4]前記ポリトリメチレンテレフタレート系捲縮短繊維の繊度が3〜30デシテックスである前項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【0013】

[5]前記ポリトリメチレンテレフタレート系捲縮短繊維として、3〜30デシテックスの範囲で繊度の異なる少なくとも2種類のポリトリメチレンテレフタレート系捲縮短繊維が用いられている前項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【0014】

[6]前記ポリトリメチレンテレフタレート系捲縮短繊維として、3デシテックス以上9デシテックス未満の第1ポリトリメチレンテレフタレート系捲縮短繊維および9デシテックス以上20デシテックス以下の第2ポリトリメチレンテレフタレート系捲縮短繊維が用いられている前項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【0015】

[7]前記第1捲縮短繊維と前記第2捲縮短繊維の混用比率は、第1捲縮短繊維/第2捲縮短繊維=30/70〜70/30(質量比)である前項6に記載の車輌の座席シート用構造体。

【発明の効果】

【0016】

[1]の発明では、第1可撓性熱固着点、第2可撓性熱固着点および熱固着点を繋げる弾性複合繊維が存在して、これらが3次元的に弾性構造を形成して、これらの弾性力により複合的に繊維を柔軟に固着しているから、外から圧縮されてもこの熱固着点が折損あるいは劣化することがなく、従って圧縮回復性、圧縮耐久性に優れる。また、繊維が立体的に絡み合っており空気や水蒸気が通過できる空隙を多数有するから、通気性に優れる。そして、面ファスナー雄材のフック部をクッション体に侵入させると、空隙の存在によりスムーズに侵入するとともに、前述の優れた圧縮回復性により当初の形態に復帰することで、面ファスナー雄材が繊維間に係合される。かつクッション体の係合面が平坦であるから、係合はスムーズに行い得る。また、係合状態においては、横方向に力が作用することがあっても、可撓性熱固着点および弾性複合繊維の弾性力によりその方向に追随することが可能であるから、横ずれなどを生じることがない。また、クッション体が圧縮耐久性に優れて、着脱を繰り返し行っても圧縮回復性が低下しないので、係合耐久性にも優れる。また、クッション体表面に接着剤を接着させないから、クッション体のリサイクルが容易である。そして、クッション体の構成素材のほとんどがポリエステル素材であるから、火災時の有毒ガスの発生が少なく安全性にも優れる。更に、捲縮短繊維としてポリトリメチレンテレフタレート系捲縮短繊維を用いているので、短時間の着座でも長時間の着座でも非常に快適な座り心地が得られると共に、長期間使用してもへたりが少なくて耐久性に優れている。

【0017】

[2]の発明では、クッション体における面ファスナー雄材との係合面から深さ3mmまでの部分の密度が10〜70kg/m3であるから、係合および係合解除ともに一層スムーズにかつ容易に行うことができ、表皮カバー体とクッション体との着脱操作性に一層優れると共に、係合時の表皮カバー体の横ずれも一段と効果的に防止される。

【0018】

[3]の発明では、クッション体の密度が20〜100kg/m3であるから、着座に対してより最適な圧縮回復率、圧縮応力比が得られて、一層安定した快適な座り心地が確保される。

【0019】

[4]の発明では、ポリトリメチレンテレフタレート系捲縮短繊維の繊度が3〜30デシテックスであるから、係合および係合解除をよりスムーズにかつ容易に行うことができると共に、クッション体の弾力性も向上する。

【0020】

[5]の発明では、ポリトリメチレンテレフタレート系捲縮短繊維として、3〜30デシテックスの範囲で繊度の異なる少なくとも2種類のポリトリメチレンテレフタレート系捲縮短繊維が用いられているので、一層座り心地の良い座席シート用構造体が提供される。

【0021】

[6]の発明では、ポリトリメチレンテレフタレート系捲縮短繊維として、3デシテックス以上9デシテックス未満の第1ポリトリメチレンテレフタレート系捲縮短繊維および9デシテックス以上20デシテックス以下の第2ポリトリメチレンテレフタレート系捲縮短繊維が用いられているので、より一層座り心地の良い座席シート用構造体が提供される。また、長期間使用してもへたりがより少ないものとなる。

【0022】

[7]の発明では、第1捲縮短繊維/第2捲縮短繊維=30/70〜70/30(質量比)であるから、座り心地をさらに向上させることができて非常に快適な座席シートを提供できる。更に、長期間使用した後のへたり量をさらに低減できて耐久性をさらに向上できる利点がある。

【発明を実施するための最良の形態】

【0023】

この発明に係る車輌の座席シート用構造体(1)を構成するクッション体(2)を図4に示す構造断面図を用いて説明する。

【0024】

クッション体(2)は、ポリトリメチレンテレフタレート系捲縮短繊維(4)と弾性複合繊維(5)とからなり、これらの繊維が立体的に絡み合った状態で一体的に成形された平坦な表面を有するものである。

【0025】

前記弾性複合繊維(5)は、上記ポリトリメチレンテレフタレート系捲縮短繊維(4)の融点より40℃以上低い融点を有する熱可塑性エラストマー(5a)と、非弾性ポリエステル(5b)とで構成され、かつ前記熱可塑性エラストマー(5a)が少なくとも繊維(5)表面に露出されてなるものである。

【0026】

更に、クッション体(2)の構造中には、弾性複合繊維(5)同士が交叉した状態で互いの熱融着により形成された第1可撓性熱固着点(10)、および弾性複合繊維(5)とポリトリメチレンテレフタレート系捲縮短繊維(4)とが交叉した状態で熱融着により形成された第2可撓性熱固着点(11)とが散在している。

【0027】

前記可撓性熱固着点(10)(11)とは、熱可塑性エラストマー(5a)の熱融着により形成されるものであって、クッション体(2)が圧縮されて熱固着点(10)(11)に荷重が加わった時、この熱固着点が荷重の方向に沿って自由に変形可能であるとともに、十分に回復可能であるような熱固着点を意味するものである。そして、この発明のクッション体(2)の構造中には上記第1可撓性熱固着点(10)および第2可撓性熱固着点(11)、さらには熱固着点を繋げる弾性複合繊維(5)が存在して、これらが3次元的に弾性構造を形成して、その弾性力により短繊維(4)を柔軟に固着しているから、外から圧縮されてもこの熱固着点が折損あるいは劣化することがなく、従って圧縮回復性、圧縮耐久性に優れる。なお、前記可撓性熱固着点(10)(11)の形状としては、アメーバー状に形成されているのが望ましく、この場合には該固着点の固着力が一層向上するから、圧縮耐久性により優れたものとなる。

【0028】

また、面ファスナー雄材(8)のフック部(8a)をクッション体(2)の表面層に侵入させると、前記優れた圧縮回復性によりクッション体(2)が当初の形態にスムーズに復帰するから、これにより面ファスナー雄材(8)のフック部(8a)が繊維間に係合される(図3)。かつクッション体(2)の係合面が平坦であるから係合をスムーズに行うことができる。また、係合状態においては、横方向に力が作用することがあっても可撓性熱固着点(10)(11)の弾性力によりその方向に追随することが可能であるから、横ずれなどを生じることがない。更に、クッション体(2)が圧縮耐久性に優れて着脱を繰り返し行っても圧縮回復性が低下しない上に、繊維が可撓性熱固着点(10)(11)にて固着されて繊維の脱落を生じないので、係合耐久性にも優れる。加えて、クッション体(2)表面に接着剤を接着させることがないからクッション体(2)のリサイクル性に優れている。

【0029】

この発明において、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)の繊度は、3〜30デシテックス(dtex)であるのが好ましい。3デシテックス以上であることで係合および係合解除をよりスムーズにかつ容易に行うことができると共に、30デシテックス以下であることで第2可撓性熱固着点(11)の数が増大してクッション体(2)の弾力性が向上するものとなる。中でも、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)の繊度は5〜20デシテックスであるのがより好ましい。

【0030】

また、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)としては、3〜30デシテックス(dtex)の範囲で繊度の異なる少なくとも2種類のポリトリメチレンテレフタレート系捲縮短繊維を用いるのが好ましく、この場合には一層座り心地の良い座席シート用構造体を提供できる。

【0031】

中でも、3デシテックス以上9デシテックス未満の第1ポリトリメチレンテレフタレート系捲縮短繊維および9デシテックス以上20デシテックス以下の第2ポリトリメチレンテレフタレート系捲縮短繊維を用いるのが特に好ましい。このような構成を採用すれば、より一層座り心地の良い座席シート用構造体を提供できる。例えば6.6デシテックスのポリトリメチレンテレフタレート系捲縮短繊維及び13.2デシテックスのポリトリメチレンテレフタレート系捲縮短繊維を混紡して用いる。

【0032】

前記第1ポリトリメチレンテレフタレート系捲縮短繊維と前記第2ポリトリメチレンテレフタレート系捲縮短繊維の混用比率は、第1捲縮短繊維/第2捲縮短繊維=30/70〜70/30(質量比)に設定されるのが好ましい。これにより、座り心地をさらに向上させることができる。

【0033】

また、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)のカット長は、20〜100mmとするのが好ましい。20mm以上とすることで繊維同士の立体的な絡み合いが十分となってクッション体(2)の弾力性を向上できると共に、100mm以下とすることで繊維の方向が平行に揃いすぎないものとなる。中でも、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)のカット長は35〜90mmとするのがより好ましい。

【0034】

前記捲縮短繊維(4)の構成樹脂はポリトリメチレンテレフタレート系樹脂である。このポリトリメチレンテレフタレート系樹脂は、テレフタル酸を主たる酸成分とし、1,3−プロパンジオールを主たるグリコール成分として重縮合して得られるポリエステルであり、即ちトリメチレンテレフタレート単位を主たる繰り返し単位とする樹脂であり、トリメチレンテレフタレート単位が50モル%以上であるのが好ましく、より好ましくは80モル%以上であり、特に好ましいのは90モル%以上である。なお、他の共重合成分としては、例えばイソフタル酸、コハク酸、アジピン酸、シクロヘキサンジカルボン酸、2,6−ナフタレンジカルボン酸、ダイマ酸、5−ナトリウムスルホイソフタル酸等のジカルボン酸類や、例えばエチレングリコール、1,4−ブタンジオール、1,6−ヘキサンジオール、ジエチレングリコール、ネオペンチルグリコール、シクロヘキサンジメタノール、ポリエチレングリコール、ポリプロピレングリコール、ポリテトラメチレングリコール等のジオール類などが挙げられる。中でも、前記捲縮短繊維(4)の構成樹脂としては、ポリトリメチレンテレフタレート(PTT)(トリメチレンテレフタレート単位100モル%からなるもの)が好適に用いられる。

【0035】

なお、この発明の効果を阻害しない範囲であれば、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)とともに他の捲縮短繊維(ポリエチレンテレフタレート捲縮短繊維など)を混用することも可能であるが、前記捲縮短繊維としてはポリトリメチレンテレフタレート系捲縮短繊維(4)単独系とするのが望ましい。

【0036】

一方、前記弾性複合繊維(5)は、熱可塑性エラストマー(5a)と非弾性ポリエステル(5b)とで構成される。この弾性複合繊維(5)において、その繊維表面の半分以上は熱可塑性エラストマー(5a)が露出しているのが望ましい。また、熱可塑性エラストマー(5a)と非弾性ポリエステル(5b)の複合割合は、質量比で30/70〜70/30の範囲内にあるのが好ましい。弾性複合繊維の複合形態としては、例えばサイド・バイ・サイド型、シース・コア型などを例示することができるが、中でも、図6に示すようなシース・コア型とするのが好ましい。

【0037】

前記熱可塑性エラストマー(5a)としては、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)の融点より40℃以上低い融点を有するものを用いる必要がある。熱可塑性エラストマー(5a)の融点が捲縮短繊維(4)の融点よりも高い場合にはエラストマー(5a)の溶融時に捲縮短繊維(4)をも同時に溶融させてしまい、所望の特性を有するクッション体(2)が得られないし、両者の融点の差が40℃未満ではエラストマー(5a)の溶融時にポリトリメチレンテレフタレート系捲縮短繊維(4)の捲縮のへたりを生じてしまう。

【0038】

前記熱可塑性エラストマー(5a)の素材としては、特に限定されず、例えばポリエステル系エラストマー等を挙げることができる。中でもポリエステル系エラストマーを用いるのが好ましく、この場合には短繊維(4)を構成する素材と同種となるから、エラストマー(5a)とポリトリメチレンテレフタレート系捲縮短繊維(4)との固着性を一層向上させることができ、短繊維(4)との交叉部である第2可撓性熱固着点(11)の耐久性をより向上させることができ、ひいてはクッション体(2)の圧縮耐久性を一層向上させることができる。

【0039】

前記ポリエステル系エラストマーの中でも、ポリトリメチレンテレフタレート系捲縮短繊維(4)との固着性をより一層向上させる観点からポリエーテルポリエステルを用いるのが好ましく、さらにはポリブチレン系テレフタレートをハードセグメントとし、ポリオキシブチレングリコールをソフトセグメントとするブロック共重合ポリエーテルポリエステルがより好ましい。

【0040】

一方、前記弾性複合繊維(5)の構成成分となる非弾性ポリエステルとしては、特に限定されるものではなく、例えばポリエチレンテレフタレート、ポリヘキサメチレンテレフタレート、ポリテトラメチレンテレフタレート、ポリブチレンテレフタレート、ポリ−1,4−ジメチルシクロヘキサンテレフタレート、あるいはこれらの共重合体等を挙げることができるが、中でもポリブチレンテレフタレートがより好ましい。

【0041】

なお、前記弾性複合繊維(5)のクッション体(2)における含有割合は、クッション体質量に対して10〜70質量%とするのが好ましい。10質量%以上とすることで熱固着点の数が増大して、圧縮回復率、圧縮応力比等の弾力特性が向上すると共に、70質量%以下とすることで捲縮短繊維(4)の含有割合が相対的に増大するので十分な反発性を確保することができる。中でも20〜50質量%とするのがより好ましい。

【0042】

前記クッション体(2)における面ファスナー雄材(8)との係合面から深さ3mmまでの部分の密度(以下、「係合部密度」という)は10〜70kg/m3に設定されているのが好ましい。10kg/m3以上とすることで係合時の表皮カバー体(3)の横ずれを効果的に防止することができると共に、70kg/m3以下とすることで係合及び係合解除ともに一層スムーズにかつ容易に行うことができて、表皮カバー体(3)とクッション体(2)との着脱操作性を一層向上させることができる。中でも、係合部密度は20〜60kg/m3に設定されているのがより好ましい。

【0043】

また、前記クッション体(2)全体の密度は20〜100kg/m3であるのが好ましい。20kg/m3以上とすることで圧縮回復率、圧縮応力比ともに向上して十分に安定した快適な座り心地が得られるものとなると共に、100kg/m3以下であることで十分な弾力性を確保できる。中でも、クッション体(2)全体の密度は30〜85kg/m3であるのがより好ましい。

【0044】

なお、上記において、圧縮回復率とはクッション体を75%圧縮するのに要したエネルギー量と75%からの回復に要したエネルギー量の比率であり、圧縮回復率が大きくなるほど良好な弾力性を感じることを意味するものである。

【0045】

また、圧縮応力比とはクッション体を25%圧縮した時の応力と65%圧縮した時の応力の比率であって、圧縮量に応じてどの程度応力(反発力)が変化するかを示すものである。この圧縮応力比が小さいと、急に沈み込んだり、体の揺れが大きくなったりして安定した座り心地が得られないことを意味する。

【0046】

前記クッション体(2)の厚さは、その用途が車輌の座席シート用構造体であることから、通常3〜300mmであるが、諸性能のバランスを考慮すると10〜200mmとするのが望ましい。

【0047】

前記クッション体(2)は、例えば次のようにして製作することができる。すなわち、前記ポリトリメチレンテレフタレート系捲縮短繊維(4)と弾性複合繊維(5)とを混綿して、ウェッブを形成することにより弾性複合繊維(5)同士の間、および弾性複合繊維(5)と非弾性ポリエステル系捲縮短繊維(4)との間に立体的に交叉点を形成させた後、前記捲縮短繊維(4)の融点よりも低く、かつ熱可塑性エラストマー(5a)の融点より10〜80℃高い温度で熱処理して、これら繊維交叉点のうちの少なくとも一部を熱融着させることにより製作される。なお、特にこの製造方法に限定されるものではなく、他の製造方法によっても良い。

【0048】

この発明にかかる車輌の座席シート用構造体(1)は、前記クッション体(2)と表皮カバー体(3)とからなり、該カバー体の面ファスナー雄材(8)のフック部(8a)がクッション体(2)の表面層に侵入して係合されることにより、表皮カバー体(3)とクッション体(2)とが着脱自在に接合されてなるものである(図1〜3参照)。

【0049】

この発明において、表皮カバー体(3)は、表皮材(7)と、該表皮材の片面の少なくとも一部に積層一体化された面ファスナー雄材(8)とを基本構成とするものである。なお、係合時の表皮カバー体(3)の横ずれをより確実に防止する観点から、表皮材(7)の片面全面に面ファスナー雄材(8)を積層一体化させるのが望ましい。

【0050】

前記表皮材(7)としては、特に限定されないが、例えばニット、トリコット、モケット、立毛メリヤス、タフティングパイル布帛などのパイル布帛等が挙げられる。

【0051】

前記面ファスナー雄材(8)も特に限定されるものではなく、例えば基材の片面にJフック状、ループ状、きのこ状、膨頭状などの係合機能を発揮し得るフック部(8a)が立設されたものなどが挙げられる。中でもフック部(8a)の形状はきのこ状形状とするのが好ましい。

【0052】

上記において、前記表皮材(7)と前記面ファスナー雄材(8)との間にはシート状クッション材(9)が介装されて積層一体化されているのが好ましい(図3参照)。シート状クッション材(9)により着座による荷重が分散されてクッション体(2)への局所的な集中荷重を防止することができ、従ってクッション体(2)の圧縮耐久性をより一層向上させることができる。

【0053】

また、前記シート状クッション材(9)の厚さは0.5〜10mmとするのが好ましい。0.5mm以上とすることでクッション体(2)への局所的な集中荷重を十分に防止することができると共に、10mm以下とすることで表皮カバー体(3)としての屈曲性や湾曲性が十分に得られて表皮カバー体(3)をクッション体(2)の屈曲部あるいは湾曲部の形状に適合させて被着させるのが容易となる。中でも、前記シート状クッション材(9)の厚さは1〜8mmとするのがより好ましい。

【0054】

前記シート状クッション材(9)としては、クッション作用を発揮するシート材であれば特に限定されるものではなく、例えば前記クッション体(2)や、ウレタン発泡体等を用いることができるが、特に前記クッション体(2)が好適に用いられる。

【0055】

なお、この発明に係る車輌の座席シート用構造体(1)は、座席シートの着座部の構造体のみならず、背摺部の構造体(例えば図1に示すような背摺枠(B)に固定する)としても使用されるものである。

【0056】

また、この発明で用いるクッション体としては、例えば、上述した構成からなるクッション体(2)の下側に他の構成からなるクッション体(50)が積層された構成のもの(図7参照)を用いても良いし、或いは上述した構成からなるクッション体(2)(2)の間に他の構成からなるクッション体(50)が挟まれて積層された構成のもの(図8参照)を用いても良い。

【実施例】

【0057】

次に、この発明の具体的実施例について説明するが、この発明はこれら実施例のものに特に限定されるものではない。

【0058】

<実施例1>

ポリブチレン系テレフタレートをハードセグメント(40質量%)とし、ポリオキシブチレングリコールをソフトセグメント(60質量%)とするブロック共重合ポリエーテルポリエステルエラストマーを両者を加熱反応させることにより得た。そして、このエラストマーがシースに、ポリブチレンテレフタレートがコアになるように常法により紡糸して、6.6デシテックスの弾性複合繊維(シース/コア=50/50(質量比))を得た。

【0059】

次に、該弾性複合繊維30質量部と、6.6デシテックスの中空断面ポリトリメチレンテレフタレート(PTT)単繊維35質量部(繊維長64mm、捲縮数11個/inch)と、13.2デシテックスの中空断面ポリトリメチレンテレフタレート(PTT)単繊維(繊維長64mm、捲縮数11個/inch)35質量部とを混綿し、ウェッブを得た。

【0060】

上記ウェッブを金型に入れて200℃10分間熱処理して、厚さ55mm、密度43kg/m3(係合部密度43kg/m3)の直方体形状のクッション体を得た。

【0061】

一方、ニットからなる表皮材の裏面に、きのこ状フック部を有する面ファスナー雄材を積層一体化して、表皮カバー体を得た。

【0062】

前記クッション体を図1に示すような鉄道車輌の座席の座布団枠(A)に固定した後、その上面に上記表皮カバー体を係合被着させて、座席シート用構造体を得た。

【0063】

<実施例2>

実施例1と同様の弾性複合繊維とポリトリメチレンテレフタレート単繊維とを混綿し、ウェッブを得た。このウェッブを金型の約3分の1の高さまで密に入れ、ウェッブをさらに金型の約3分の2の高さまで入れ、さらにウェッブを金型の上面まで疎に満たして200℃で50分間熱処理し、最下層部(2a)密度100kg/m3、中層部(2b)密度60kg/m3、最上層部(2c)密度35kg/m3である、図5に示すような3層構造で構成される厚さ55mm、密度60kg/m3(係合部密度35kg/m3)の直方体形状のクッション体を得た。

【0064】

一方、トリコットからなる表皮材の裏面に、厚さ3mmのシート状クッション材(実施例1に記載のクッション体で厚さ3mmのもの)を介してきのこ状フック部を有する面ファスナー雄材を積層一体化して、表皮カバー体を得た。

【0065】

前記3層構造のクッション体を鉄道車輌の座席の座布団枠に固定した後、その上面に上記表皮カバー体を係合被着させて、座席シート用構造体を得た。

【0066】

<実施例3>

実施例2において、3層構造の各層の密度を、最下層部密度75kg/m3、中層部密度60kg/m3、最上層部密度45kg/m3として、厚さ55mm、密度60kg/m3(係合部密度45kg/m3)の直方体形状のクッション体を得た。

【0067】

次に、ニットからなる表皮材の裏面に厚さ5mmのシート状クッション材(発泡ポリウレタン製)を介して、きのこ状フック部を有する面ファスナー雄材を積層一体化して、表皮カバー体を得た。

【0068】

前記3層構造のクッション体を鉄道車輌の座席の座布団枠に固定した後、その上面に上記表皮カバー体を係合被着させて、座席シート用構造体を得た。

【0069】

<実施例4>

ウェッブとして、実施例1の6.6デシテックスの弾性複合繊維30質量部と、13.2デシテックスの中空断面ポリトリメチレンテレフタレート単繊維(繊維長64mm、捲縮数11個/inch)70質量部とを混綿してなるウェッブを用いた以外は、実施例1と同様にして、座席シート用構造体を得た。

【0070】

<実施例5>

ウェッブとして、実施例1の6.6デシテックスの弾性複合繊維30質量部と、6.6デシテックスの中空断面ポリトリメチレンテレフタレート単繊維(繊維長64mm、捲縮数11個/inch)70質量部とを混綿してなるウェッブを用いた以外は、実施例1と同様にして、座席シート用構造体を得た。

【0071】

<比較例1>

ウェッブとして、実施例1の6.6デシテックスの弾性複合繊維30質量部と、13.2デシテックスの中空断面ポリエチレンテレフタレート(PET)単繊維(繊維長51mm、捲縮数11個/inch)70質量部とを混綿してなるウェッブを用いた以外は、実施例1と同様にして、座席シート用構造体を得た。

【0072】

<試験方法および評価方法>

上記のように作製された各座席シート用構造体に対し、下記A〜Cに示す試験法に従い評価を行った。また各構造体を構成しているクッション体に対し、下記D〜Gに示す試験法に従い評価を行った。その結果を表1に示す。

【0073】

A.係合着脱操作性試験法

表皮カバー体とクッション体の係合着脱操作性を下記判定基準に基づき判定した。

(判定基準)

係合および係合解除ともにスムーズかつ容易に行うことができる…「○」

係合および係合解除を一応行うことができるが、スムーズでない…「△」

係合および係合解除ともに行うことができない…「×」。

【0074】

B.横ずれ防止性試験法

係合時の表皮カバー体の横ずれ防止性を下記判定基準に基づき判定した。

(判定基準)

人が着座した状態で横方向にずれ移動しても横ずれが全くない…「○」

人が着座した状態で横方向にずれ移動しても横ずれがほとんどない…「△」

人が着座した状態で横方向にずれ移動すると顕著に横ずれを生じる…「×」。

【0075】

C.係合耐久性試験法

着脱を20回行った後の係合着脱操作性を評価した。判定基準は試験法A.のものと全く同一である。

【0076】

D.25%圧縮時の硬さ試験法

JIS K6400−1997に準拠して、クッション体を25%圧縮した時の応力を求め、これを25%圧縮時の硬さとした。

【0077】

E.ヒステリシスロス試験法

100kg荷重−たわみ試験を行うことによって、荷重と除重の曲線(グラフ)を得、この曲線グラフから仕事量ロス分を求め、これを比率(%)で表したものをヒステリシスロス率(%)とした。

【0078】

F.耐久性試験法

JIS S1052−1978 6.2.3クッション性のへたり試験法に準拠して、クッション体に20kgの砂袋を20000回落下させる操作を行った後に、クッション体のへたり量(mm)、25%圧縮時の硬さ、ヒステリシスロスを測定した。

【0079】

G.密度評価法

JIS K−6400−1997に準拠して、各クッション体の密度(kg/m3)をそれぞれ測定した。

【0080】

【表1】

【0081】

表から明らかなように、この発明の実施例1〜4の座席シート用構造体は、係合着脱操作性、横ずれ防止性、係合耐久性に優れる上に、25%圧縮時の硬さが、最も好ましいとされている127〜147(N/200φ)程度(従来のウレタン発泡体からなるクッション体は127〜147程度が多い)に近い値が得られていて座り心地が非常に良好であると共に、砂袋20000回落下試験後の25%圧縮時の硬さも127〜147(N/200φ)程度に近い値が得られていて非常に良好な座り心地が維持されており、また砂袋20000回落下試験後のへたり量も比較例1と比較すると小さく耐久性に優れていた。

【0082】

また実施例5の座席シート用構造体は、25%圧縮時の硬さが、最も好ましいとされている127〜147(N/200φ)程度に近い値が得られていて座り心地が非常に良好であるが、砂袋20000回落下試験後の25%圧縮時の硬さは116(N/200φ)であり若干底付き感が感じられるようになっていた。

【0083】

これに対し、比較例1の座席シート用構造体は、係合着脱操作性、横ずれ防止性、係合耐久性は良好であったが、25%圧縮時の硬さが496(N/200φ)と大きく硬さ感が感じられて優れた座り心地は得られなかった。

【産業上の利用可能性】

【0084】

この発明の車輌の座席シート用構造体は、例えば、鉄道車輌の座席シート用構造体、自動車の座席シート用構造体として好適に用いられる。

【図面の簡単な説明】

【0085】

【図1】この発明の一実施形態にかかる座席シート用構造体を、座席枠に装着した状態を示す斜視図である。

【図2】図1におけるX−X線の断面図である。

【図3】図2における係合部近傍を拡大して示す断面図である。

【図4】クッション体の微細構造の一例を示す拡大断面図である。

【図5】クッション体の層構成の一例を示す断面図である。

【図6】実施例にかかる弾性複合繊維を一部を切欠いて示す斜視図である。

【図7】この発明で用いられるクッション体の層構成の他の例を示す断面図である。

【図8】この発明で用いられるクッション体の層構成のさらに他の例を示す断面図である。

【符号の説明】

【0086】

1…座席シート用構造体

2…クッション体

3…表皮カバー体

4…ポリトリメチレンテレフタレート系捲縮短繊維

5…弾性複合繊維

5a…熱可塑性エラストマー

5b…非弾性ポリエステル

7…表皮材

8…面ファスナー雄材

8a…フック部

9…シート状クッション材

10…第1可撓性熱固着点

11…第2可撓性熱固着点

【特許請求の範囲】

【請求項1】

ポリトリメチレンテレフタレート系捲縮短繊維と、

該短繊維の融点より40℃以上低い融点を有する熱可塑性エラストマーと、非弾性ポリエステルとで構成され、かつ前記熱可塑性エラストマーが少なくとも繊維表面に露出した弾性複合繊維とからなり、これらの繊維が立体的に絡み合って形成されるクッション体であって、

その構造中に、前記弾性複合繊維同士が交叉した状態で互いの熱融着により形成された第1可撓性熱固着点、および弾性複合繊維とポリトリメチレンテレフタレート系捲縮短繊維とが交叉した状態で弾性複合繊維の熱融着により形成された第2可撓性熱固着点とが散在する態様で、一体的に成形された平坦な表面を有するクッション体と、

表皮材と、該表皮材の片面の少なくとも一部に積層一体化された面ファスナー雄材とからなる表皮カバー体とからなり、

前記面ファスナー雄材のフック部が前記クッション体の表面層に侵入して係合されることにより、表皮カバー体とクッション体とが着脱自在に接合されていることを特徴とする車輌の座席シート用構造体。

【請求項2】

前記クッション体における面ファスナー雄材との係合面から深さ3mmまでの部分の密度が10〜70kg/m3である請求項1に記載の車輌の座席シート用構造体。

【請求項3】

前記クッション体の密度が20〜100kg/m3である請求項1または2に記載の車輌の座席シート用構造体。

【請求項4】

前記ポリトリメチレンテレフタレート系捲縮短繊維の繊度が3〜30デシテックスである請求項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【請求項5】

前記ポリトリメチレンテレフタレート系捲縮短繊維として、3〜30デシテックスの範囲で繊度の異なる少なくとも2種類のポリトリメチレンテレフタレート系捲縮短繊維が用いられている請求項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【請求項6】

前記ポリトリメチレンテレフタレート系捲縮短繊維として、3デシテックス以上9デシテックス未満の第1ポリトリメチレンテレフタレート系捲縮短繊維および9デシテックス以上20デシテックス以下の第2ポリトリメチレンテレフタレート系捲縮短繊維が用いられている請求項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【請求項7】

前記第1捲縮短繊維と前記第2捲縮短繊維の混用比率は、第1捲縮短繊維/第2捲縮短繊維=30/70〜70/30(質量比)である請求項6に記載の車輌の座席シート用構造体。

【請求項1】

ポリトリメチレンテレフタレート系捲縮短繊維と、

該短繊維の融点より40℃以上低い融点を有する熱可塑性エラストマーと、非弾性ポリエステルとで構成され、かつ前記熱可塑性エラストマーが少なくとも繊維表面に露出した弾性複合繊維とからなり、これらの繊維が立体的に絡み合って形成されるクッション体であって、

その構造中に、前記弾性複合繊維同士が交叉した状態で互いの熱融着により形成された第1可撓性熱固着点、および弾性複合繊維とポリトリメチレンテレフタレート系捲縮短繊維とが交叉した状態で弾性複合繊維の熱融着により形成された第2可撓性熱固着点とが散在する態様で、一体的に成形された平坦な表面を有するクッション体と、

表皮材と、該表皮材の片面の少なくとも一部に積層一体化された面ファスナー雄材とからなる表皮カバー体とからなり、

前記面ファスナー雄材のフック部が前記クッション体の表面層に侵入して係合されることにより、表皮カバー体とクッション体とが着脱自在に接合されていることを特徴とする車輌の座席シート用構造体。

【請求項2】

前記クッション体における面ファスナー雄材との係合面から深さ3mmまでの部分の密度が10〜70kg/m3である請求項1に記載の車輌の座席シート用構造体。

【請求項3】

前記クッション体の密度が20〜100kg/m3である請求項1または2に記載の車輌の座席シート用構造体。

【請求項4】

前記ポリトリメチレンテレフタレート系捲縮短繊維の繊度が3〜30デシテックスである請求項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【請求項5】

前記ポリトリメチレンテレフタレート系捲縮短繊維として、3〜30デシテックスの範囲で繊度の異なる少なくとも2種類のポリトリメチレンテレフタレート系捲縮短繊維が用いられている請求項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【請求項6】

前記ポリトリメチレンテレフタレート系捲縮短繊維として、3デシテックス以上9デシテックス未満の第1ポリトリメチレンテレフタレート系捲縮短繊維および9デシテックス以上20デシテックス以下の第2ポリトリメチレンテレフタレート系捲縮短繊維が用いられている請求項1〜3のいずれか1項に記載の車輌の座席シート用構造体。

【請求項7】

前記第1捲縮短繊維と前記第2捲縮短繊維の混用比率は、第1捲縮短繊維/第2捲縮短繊維=30/70〜70/30(質量比)である請求項6に記載の車輌の座席シート用構造体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2007−98013(P2007−98013A)

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願番号】特願2005−294984(P2005−294984)

【出願日】平成17年10月7日(2005.10.7)

【出願人】(390021577)東海旅客鉄道株式会社 (413)

【出願人】(390014487)住江織物株式会社 (294)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

【公開日】平成19年4月19日(2007.4.19)

【国際特許分類】

【出願日】平成17年10月7日(2005.10.7)

【出願人】(390021577)東海旅客鉄道株式会社 (413)

【出願人】(390014487)住江織物株式会社 (294)

【出願人】(302011711)帝人ファイバー株式会社 (1,101)

【Fターム(参考)】

[ Back to top ]