車輌水素添加システム

【課題】化石燃料による車輌走行性能を向上させ、二酸化炭素の排出を抑制できる車輌積載式の車輌水素添加システムを提供する。

【解決手段】化石燃料エンジンで駆動する車輌に、白金メッキチタンまたはステンレススチールからなる正電極と電解質とを備えた正電極電解槽120と、マグネシウムと両性金属の合金からなる負電極と電解質とを備えた負電極反応槽130とが隔膜290を介して接して構成され、負電極反応槽が正電極電解槽に着脱可能に接触して装着される水素発生装置100と、水素発生装置の負電極反応槽から発生した水素を調整弁400を介してキャブレターまたはインテークマニホールド101に供給する導入管500と、車輌のバッテリの電力を、水素発生装置の正電極240と負電極230に制御して供給する電解コントローラ600とを搭載し、水素発生装置で発生した水素を空気と混合してエンジン900に供給し、化石燃料と共に燃焼させる。

【解決手段】化石燃料エンジンで駆動する車輌に、白金メッキチタンまたはステンレススチールからなる正電極と電解質とを備えた正電極電解槽120と、マグネシウムと両性金属の合金からなる負電極と電解質とを備えた負電極反応槽130とが隔膜290を介して接して構成され、負電極反応槽が正電極電解槽に着脱可能に接触して装着される水素発生装置100と、水素発生装置の負電極反応槽から発生した水素を調整弁400を介してキャブレターまたはインテークマニホールド101に供給する導入管500と、車輌のバッテリの電力を、水素発生装置の正電極240と負電極230に制御して供給する電解コントローラ600とを搭載し、水素発生装置で発生した水素を空気と混合してエンジン900に供給し、化石燃料と共に燃焼させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車輌水素添加システムに係り、より詳しくは、車輌に搭載した水素発生装置より発生した水素を空気と混合し、エンジンに供給し燃料とともに燃焼させる車輌水素添加システムに関する。

【背景技術】

【0002】

従来、自動車等の発動機としてガソリンエンジンやディーゼルエンジンが一般的に採用されている。しかしながら、ガソリンエンジンやディーゼルエンジンは化石燃料を動力資源としているため、大気汚染の原因となる一酸化炭素(CO)や粒子状化合物(PM)を排出するという問題があるだけでなく、二酸化炭素(CO2)による地球温暖化問題や石油資源の枯渇の問題がある。そこで近年、燃やしても二酸化炭素や有害物質の発生しないクリーンなエネルギーとして水素(H2)が注目され、水素をエネルギーとする自動車の開発が進められてきた。

【0003】

水素をエネルギーとする自動車には、水素を燃料とし、専用のエンジンの中で直接燃焼させる水素エンジン自動車と、水素を原料に発電し、電気自動車として運行する燃料電池自動車に大別することができる。

これまで、水素の直接燃焼を行う水素燃料エンジンについて数多くの技術提案がなされ、水素エンジン自動車も発表されている(例えば、特許文献1参照)が、普及するには数多くの問題点がある。

【0004】

先ず、水素脆化の問題がある。これは、水素分子が極小のため、シリンダーブロックなどを構成する金属中に拡散・浸透し、脆くしてしまう現象である。

さらに、水素は燃焼速度が速いために吸気−圧縮過程で爆発が起こりやすく、ノッキングやバックファイヤーなどが起こりやすい(例えば、特許文献2参照)。このため、水素混合率を極めて薄くする必要があり、その結果として、水素エンジンの出力は低く、ガソリンエンジンの50%程度といわれている。

【0005】

次に、水素の取り扱いに関する問題点が存在する。即ち、水素の車輌への搭載方法に関する問題であり、燃料電池自動とも共通する問題である。

水素の車輌への搭載方法として、気体の水素を圧縮して貯蔵する高圧タンク、超低温で水素を液体にして貯蔵する液体貯蔵タンク、及び水素を水素吸蔵合金に吸収して貯蔵する水素吸蔵合金を充填したタンク等が提案され、研究が進められているが、いずれの方法も、車輌空間に占める水素貯蔵設備の占有割合が大きくなり、また、爆発の危険がある水素を大量に搭載するという安全性の問題がある。

【0006】

更に、燃料電池自動車においては、化石燃料を改質して水素を取り出す方法が主に採用されている。しかしながら、化石燃料を改質して水素を取り出す方法は、高価な改質器を必要とするばかりでなく、水素の製造工程において二酸化炭素が発生する。さらに、水素の総合的熱効率は必然的に原料とした化石燃料を直接燃焼させた場合に比べ低下するという問題がある。

【0007】

本願発明者は、車載可能な水素取出し技術を開示した(特許文献3、4参照)。しかしながら、車輌搭載のバッテリ電力で水を電気分解し、得られた水素を車輌走行の動力として使用することは総合的なエネルギー収支においてマイナスになるという問題を抱えている。

水素を水から作り出す方法には、電気分解による方法の他に化学反応による方法が知られている。

水の化学分解による水素の発生反応としては、水素よりもイオン化傾向の大きい金属と酸性液、アルカリ(土類)金属と水、両性金属とアルカリ水溶液、金属水素化物と水との反応等が一般に知られている。

しかしながら、化学反応において水素の発生を制御することは難しく、必要な時に必要な量の水素を取り出すことが困難であった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−241077号公報

【特許文献2】特開平2−86923号公報

【特許文献3】世界知的所有権機関国際事務局 国際公開 第2008/044499号パンフレット

【特許文献4】特開2009−041086号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本発明は、かかる問題点を解決するためになされたものであって、その目的とするところは、化石燃料による車輌走行性能を向上させ、かつ、二酸化炭素の排出を抑制できる車輌積載式の車輌水素添加システムを提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するための、本発明の車輌水素供給システムは、化石燃料エンジンで駆動する車輌に、白金メッキチタンまたはステンレススチールからなる正電極と電解質とを備えた正電極電解槽と、マグネシウムと両性金属の合金からなる負電極と電解質とを備えた負電極反応槽とが隔膜を介して接して構成され、負電極反応槽が正電極電解槽に着脱可能に接触して装着される水素発生装置と、水素発生装置の負電極反応槽から発生した水素を調整弁を介してキャブレターまたはインテークマニホールドに供給する導入管と、車輌のバッテリの電力を、水素発生装置の正電極と負電極に制御して供給する電解コントローラとを搭載し、水素発生装置で発生した水素を空気と混合してエンジンに供給し、化石燃料と共に燃焼させることを特徴とする。

【0011】

上記の水素発生装置は、電解コントローラから印加された電力により制御され、印加された電圧に応じた水の電気分解による水素の発生と、水の電気分解量に対応したマグネシウム及び両性金属と水との化学反応による水素の発生があり、電力供給を止めると電気分解と化学反応による水素の発生が共に止むようにするのがよい。

電解コントローラは車輌のアクセルに連動し、アクセルの開度に応じた電圧を水素発生装置の正電極と負電極に供給することが好ましい。

【0012】

水素発生装置の負電極は、少なくともマグネシウムとアルミニウムを含む合金からなり、電解質はアルカリ性電解質であることがよい。

水素発生装置の隔膜は陽イオン交換膜であることがよい。

【0013】

本発明の車輌水素供給システムは、水素発生装置と給気管で連通し、発生装置の負電極反応槽から発生した水素を貯蔵し、貯蔵した水素を導入管に供給する貯蔵タンクをさらに備えることができる。

貯蔵タンクは、給気管に連結する流入口、調整弁に結合する流出口、圧力計及び安全弁を備え、0.5〜2気圧の範囲で水素を貯蔵し、エンジンに水素を供給することが好ましい。

【発明の効果】

【0014】

本発明の車輌水素添加システムは、以下に示す効果を呈する。

本発明によれば、車輌水素添加システムは、燃焼効率の高い水素を車輌燃料に混合して使用するため、化石燃料による走行性能(燃費)を格段に向上させることができる。

本発明によれば、水素発生装置で発生させた水素は、車輌用化石燃料に添加する補助燃料として使用され、水素自身の濃度は希薄であることから、水素を主な燃料とする水素自動車で懸念される水素脆化の問題、並びに、ノッキングやバックファイヤー等の燃焼問題を回避することができる。また、自動車燃料と混合することで、水素自動車の出力低下の問題も解決できる。

【0015】

本発明の車輌水素添加システムは、水素発生装置を車輌に搭載することで、水素の車輌への搭載方法に関する問題も解決することができる。即ち、爆発の危険性のある水素を大量に備える貯蔵設備を搭載する必要がなくなり安全が確保される。

また、本発明の車輌水素添加システムに係る装備はコンパクトであり、既存車輌のエンジンルームの開き空間に収納可能な大きさであるため、水素貯蔵設備により占められたであろう車輌空間を快適に利用することができる。

さらに、本発明の車輌水素添加システムは、水素発生装置を安価に製造することができるため、高価な改質装置で化石燃料から水素を取り出す燃料電池システムに比べ、経済的なメリットがある。また、燃料電池システムのように水素の製造工程において二酸化炭素を発生することもない。

【0016】

本発明によれば、水素の燃焼においては水だけが生成されるため、排気ガスとしての二酸化炭素(CO2)や粒子状物質(PM)を格段に減少させることができる。さらに、排気ガス中の窒素酸化物(NOx)及び一酸化炭素(CO)を減少させることができる。

本発明によれば、車輌水素添加システムは、化石燃料を動力源とする既存のエンジン装置がそのまま使用できる有利さを有している。

本発明の車輌水素添加システムは、車載の水素発生装置から発生した水素をインテークマニホールド(吸気管)に導き空気と混合して供給する構成のため、インテークマニホールドを有する全てのエンジンに適応が可能である。このため、水素発生装置と、水素発生装置から水素をインテークマニホールドに導く配管と、車輌のバッテリの電力を電解コントローラ経由で水素発生装置の電極に供給する配線を付加するわずかな投資で、本発明の水素添加システムを適用することができ、大きな経済的メリットを得ることができる。

【0017】

本発明の車輌水素添加システムは、電解コントローラの電圧制御により必要な時に必要な分だけ水素を生成することができるため、水素及び水素を発生させるための物資を無駄にすることがない。

水素発生は、電気分解と化学反応によるものであり、車輌バッテリの電力消費量以上の水素が得られ駆動エネルギーとして使用されるため、バッテリが蓄電不足になることがない。

【図面の簡単な説明】

【0018】

【図1】本発明の実施例1に係る車輌水素添加システムの概念図である。

【図2】本発明の実施例2に係る車輌水素添加システムの概念図である。

【発明を実施するための形態】

【0019】

本発明は、化石燃料エンジンで駆動する車輌に搭載する車輌水素添加システムに関するものである。本発明の車輌水素添加システムは、水素発生装置をガソリンエンジン車輌またはディ−ゼルエンジン車輌に搭載させて、水素発生装置より発生した水素をエンジンの吸気系統に供給し、エンジンの中で化石燃料と共に燃焼することにより、化石燃料の燃費を向上させ、二酸化炭素の排出を低減させたものである。

本願発明の車輌水素添加システムは、水素発生装置と、水素発生装置の負電極から発生した水素を集め調整弁を介して車輌エンジンのキャブレターまたはインテークマニホールドに供給する導入管と、車輌のバッテリの電力を水素発生装置の正電極と負電極に制御して供給する電解コントローラとからなる。

【0020】

本発明の車輌水素供給システムは、化石燃料エンジンで駆動する車輌に、白金メッキチタンまたはステンレススチールからなる正電極と電解質とを備えた正電極電解槽と、マグネシウムと両性金属の合金からなる負電極と電解質とを備えた負電極反応槽とが隔膜を介して接して構成され、負電極反応槽が正電極電解槽に着脱可能に接触して装着される水素発生装置と、水素発生装置の負電極反応槽から発生する水素を調整弁を介してキャブレターまたはインテークマニホールドに供給する導入管と、車輌のバッテリの電力を、水素発生装置の正電極と負電極に制御して供給する電解コントローラとを搭載し、水素発生装置で発生した水素を空気と混合してエンジンに供給し、燃料と共に燃焼させることを特徴とする。

【0021】

本発明における水素発生は、直流電圧に制御された水の電解反応とこれに対応する化学反応によるものである。即ち、本発明の水素発生装置は、電解コントローラから印加される電力により制御され、印加される電圧に応じた水の電気分解による水素の発生と、水の電気分解量に対応したマグネシウム及び両性金属と水との化学反応による水素の発生があり、電力供給を止めると電気分解による水素の発生と化学反応による水素の発生を共に止めることができる。

本発明の水素発生装置は、マグネシウム(Mg)と両性金属の合金(以降、断らない限り単に「合金」と記す)からなる負電極と、マグネシウムより酸化還元電位の高い金属からなる正電極と電解質と隔膜とを少なくとも備える。

【0022】

本発明の水素発生装置の負電極は、合金からなる。

合金を造る両性金属としては、アルミニウム(Al)、亜鉛(Zn)、スズ(Sn)、鉛(Pb)等があるが、本発明では、アルミニウム、亜鉛、スズ、鉛のいずれの両性金属も使用することができる。本発明の負電極はマグネシウムに上記の両性金属の1種類又は2種以上の両性金属を混合した合金として使用することができる。

【0023】

合金中のマグネシウムと両性金属の構成比は、マグネシウム:両性金属が1〜50:50〜99重量比であることが好ましく、5〜30:70〜95重量比であることがより好ましい。マグネシウムの構成比が1以下では、印加時のマグネシウムの励起が不十分になり、水素を発生する反応の応答が遅くなる恐れがある。マグネシウム構成比が50を超えると、マグネシウムと水との反応が電力の印加なしに起き、水素の発生量を制御できなくなる恐れが有る。

【0024】

中でも、マグネシウム−アルミニウム(Mg−Al)系合金及びマグネシウム−アルミニウム−亜鉛(Mg−Al−Zn)系合金がより好ましく使用できる。

マグネシウム−アルミニウム−亜鉛(Mg−Al−Zn)系合金では、アルミニウム(Al)と亜鉛(Zn)の構成比を、Al:Znが10〜100:0〜90重量比にするのが好ましく、50〜100:0〜50重量比にするのがより好ましい。亜鉛の重量比が90以上では、印加時の負電極の励起が不十分になり、水素発生反応の応答が遅くなる恐れがある。

両性金属中には、アルミニウムと亜鉛の他に、スズ及び/または鉛を混合することができる。スズ及び/または鉛の混合可能な量は一般に両性金属全体の0.1〜10%である。

【0025】

本発明の水素発生装置の正電極は、マグネシウムより酸化還元電位の高い金属からなる。

マグネシウムより酸化還元電位の高い金属からなる正電極としては、クロム(Cr)、鉄(Fe)、カドミウム(Cd)、コバルト(Co)、ニッケル(Ni)、スズ(Sn)、鉛(Pb)、アンチモン(Sb)、ビスマス (Bi)、銅(Cu)、銀(Ag)、パラジウム(Pd)、イリジウム(Ir)、白金(Pt)、金 (Au)があるが、クロム(Cr)、鉄(Fe)、ニッケル(Ni)、スズ(Sn)、鉛(Pb)、銅(Cu)、銀(Ag)、白金(Pt)の金属またはこれらの合金、更にはこれら金属をメッキしたものを好ましく利用できる。中でも、銅板及びステンレススチ−ル板を経済的理由から、また、白金をメッキしたチタンを性能の良さから好ましく利用できる。

【0026】

本発明の水素発生装置は、電解質を含む。水素発生装置の電解質はアルカリ性の電解質が好ましく、溶媒は水であることが好ましい。

アルカリ性電解質を構成するアルカリとしては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化カルシウム、水酸化マグネシウム等の水酸化物、炭酸ナトリウム、炭酸水素ナトリウム、炭酸カリウム等の炭酸塩を例示することができる。中でも、強アルカリ性電解質を調整できる水酸化ナトリウム、水酸化カリウムを好ましく使用できる。水酸化ナトリウム、水酸化カリウムを溶解したアルカリ溶液は適宜希釈することで任意のpHを有する電解質を調整できる。

水素発生装置のアルカリ性電解質は、正、負電極に一定以上の直流電圧を印加したした時に水素を発生する反応が開始され、印加をやめると水素を発生する反応が停止される最適なpHに調整される必要がある。

【0027】

本願発明者は、特許文献(特開2006−309987号公報)において、海水を電気分解して製造したアルカリ性電解液について開示した。このアルカリ性電解液はpHを9〜14のいずれにも調節できるため、本願発明のアルカリ性電解質として好ましく使用できる。

このアルカリ性電解液は、水素発生装置の正、負電極に直流電圧を印加したした時に水素を発生する反応が開始され、印加をやめると水素を発生する反応が停止される最適pHの電解液を自由に調整することができる。

また、これらの電解質を用いた場合、負電極からは水素が正電極からは酸素のみが発生するため、発生ガスが周囲に悪影響を及ぼすことがない。

【0028】

水素発生装置のアルカリ性電解質は弱酸性、中性、弱アルカリ性の電解物質を含むことができる。

弱酸性の電解物質としては、硫酸カルシウム、硫酸マグネシウム、硫酸アルミニウム、硫酸亜鉛、硫酸アンモニウム等の硫酸塩、リン酸カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛、リン酸アンモニウム等のリン酸塩を例示することができる。

中性の電解物質としては、塩化ナトリウム、塩化カリウム、硫酸ナトリウム、硫酸カリウム、リン酸ナトリウム、リン酸カリウム、リン酸水素二ナトリウム、リン酸水素二カリウム、リン酸二水素ナトリウム、リン酸二水素カリウム等を例示することができる。

弱アルカリ性の電解物質としては、炭酸ナトリウム、炭酸カリウム、重炭酸ナトリウム、重炭酸カリウム等の炭酸塩、酢酸ナトリウム、酢酸カリウム、クエン酸ナトリウム、クエン酸カリウム、酒石酸ナトリウム、酒石酸カリウム等の有機酸塩を例示することができる。

【0029】

中でも、硫酸ナトリウム、硫酸カリウム、リン酸ナトリウム、リン酸カリウム、リン酸水素二ナトリウム、リン酸水素二カリウム、リン酸二水素ナトリウム、リン酸二水素カリウム、炭酸ナトリウム、炭酸カリウム、重炭酸ナトリウム、重炭酸カリウム、酢酸ナトリウム、酢酸カリウム、クエン酸ナトリウム、クエン酸カリウム、酒石酸ナトリウム、酒石酸カリウムを好ましく使用することができる。

これら、弱酸性、中性、弱アルカリ性の電解物質は単独または2つ以上を組み合わせて添加することができる。これら弱酸性、中性、弱アルカリ性の電解物質の添加量は、アルカリ性電解質に対し通常0.01〜5重量%程度である。

これら、弱酸性、中性、弱アルカリ性の電解物質の添加は、水素発生装置の電解質のpHの安定性に寄与することができる。

【0030】

本発明の水素発生装置は、隔膜を含むことを特徴とする。水素発生装置の隔膜はイオンが透過でき、更に、正電極周囲の電解液と負電極周囲の電解液が自由に混じり合うことを妨害するものであれば何でもよいが、通常はイオン交換膜が使用される。

イオン交換膜は、膜状のイオン交換樹脂で陰イオン交換膜と陽イオン交換膜があるが、陽イオン交換膜をより好ましく使用できる。

陽イオン交換膜は、水素発生装置の電解質中の陽イオンは通過させるが、陰イオンや水を通さない性質を有す。

陽イオン交換膜は、例えば、多孔質の支持体にイオン交換樹脂(例えば、デュポン社製の「ナフィオン」(商品名))を適当な有機溶媒(例えば、酢酸ブチル)に溶解したものを塗布した後、乾燥することで容易に造ることができる。

【0031】

隔膜はイオン交換膜を物理的に支持し、陽イオンの通過を妨げないポーラスな支持体を含むことがよい。ポーラスな支持体としては、多孔質の支持体または編み目構造等を有する支持体であれば、制限なしに使用することができる。

ポーラスな支持体として、例えば、不織布、セラミックスペーパー、グラスウール、素焼きの陶器、超高分子ポリエチレン多孔質シート等の多孔質合成樹脂シート、活性炭やゼオライト等の多孔質物を練り込んだ合成樹脂プレート、可燃物を無機素材と混連成形した後焼成したセラミックボード等を挙げることができる。

【0032】

本発明の水素発生装置は、直流電圧に制御された水の電解反応とこれに対応する化学反応による水素発生であることから、水素を発生する負電極が化学反応により消費される。このため、一定量の水素を発生した後には、負電極及び反応生成物を溶解した電解質を交換する必要がある。これに対し正電極部分の消費は理論的には水だけである。そのため、負電極を含む陰極側部分(負電極反応槽)を陽極側部分(正電極電解槽)と分離可能な構造とし、陰極側部分(負電極反応槽)だけを取り外して交換できるカートリッジ構造であることが好ましい。

【0033】

本願発明者は、上記カートリッジ構造に相当する水素発生装置を特許文献4に開示した。この水素発生装置は、「白金メッキチタンからなる正電極と隔膜と電解質とを備えた正電極パッケージと、両性金属(マグネシウムを含む)からなる負電極と電解質とを備えた負電極カートリッジが交互に配列され、互いに側面膜で接触して、負電極カートリッジが正電極パッケージから着脱可能に装着される。」ものである。

特許文献4に開示した水素発生装置は、本発明の車輌水素添加システムの水素発生装置として好ましく利用できる。

【0034】

上記構造の他、本発明の車輌水素添加システムの水素発生装置は、正電極と電解質とを備えた正電極電解槽の電解質の中に、周囲に隔膜を有する、負電極反応槽が装着される構造であってもよい。即ち、負電極反応槽が正電極電解槽の電解質の中に、例えば、沈んだ、または、浮かんだ状態で存在するものであってもよい。

【0035】

負電極反応槽の本体は密閉された容器であり、形状は箱形、球形、円筒形等様々な形状に成形することができる。

負電極反応槽の本体は負電極及び電解質の交換を容易にするため、上部構造部材である天井部材と電解質の容器となる側面・底面部材とを着脱可能な構造に構成することができる。

負電極反応槽の本体はその内部に、合金からなる負電極を1つ以上収納する構造であることが好ましい。

負電極の各々には通電するための電線の一端が接続され、電線の他端は電解コントローラに接続されることが好ましい。電線は、負電極反応槽の本体の天井部材に設けられる陰極端子を介して接続されてもよい。

天井部材には発生した水素を集めて送り出す水素出口が設けられ、水素出口には水素を車輌エンジンに送る給気管が結合される。複数の負電極反応槽を使用する場合には、発生した水素を合一して車輌エンジンに送るように給気管を接続すればよい。

【0036】

正電極電解槽は1つ以上の正電極と電解質を収容する電解槽本体からなり、隔膜を介して負電極反応槽と接している。

正電極の各々には通電のための電線の一端が結合され、電線の他端は電解コントローラに接続されることが好ましい。電線は、電解槽またはこれに付属する上部構造体に設けられる陽極端子を介して接続されてもよい。

電解槽本体の形状、材質に制限はなく、負電極反応槽と隔膜を介して接する構造であればよい。

正電極からは酸素が発生する。正電極電解槽本体を開放形とし、発生する酸素を大気中に放出させてもよい。或いは、電解槽の上部構造を、酸素を収集できる構造とし、収集した酸素を酸素配給管を通じてエンジンの吸気系統に供給してもよい。

【0037】

負電極反応槽で発生した水素は、給気管を通じて調整弁に送られる。調整弁において流量調節された水素は、導入管を通じてエンジンの吸気ラインに供給される。調整弁は逆止め弁であることがよく、貯蔵タンクの水素は自由に車輌エンジンに供給するが、エンジンの吸気系統から貯蔵タンクへの空気の流入を阻止するものであることが好ましい。調整弁はチェックバルブまたはチャッキ弁であれば、型式は問わず、大気圧域で稼働する市販の逆止弁が利用できる。

【0038】

負電極反応槽内で発生した水素を調整弁に送付する前段階に、貯蔵タンクを設けてもよい。貯蔵タンクを設ける場合、貯蔵タンクの流入口には、水素発生装置で発生した水素の流通経路である給気管が結合される。一方、貯蔵タンクの流出口には、貯蔵タンクと調整弁とを連結する連結管、または調整弁が直接結合される。

貯蔵タンクは、水素発生装置で発生した水素を貯蔵するだけでなく、水素発生装置での、水素発生タイミングのずれやインテークマニホールドでの水素の吸い込みの脈動を平均化するために設けるものである。貯蔵タンクにかかる圧力は基本的には大気圧であり、水素発生タイミングのずれやインテークマニホールドでの吸い込みの脈動を考慮しても、0.5〜2気圧の範囲にある。通常は0.5〜1.5気圧の範囲にある。

貯蔵タンクの形状、容量、材質に特に制限はなく、設置車輌のスペースに合せて適宜選択すればよい。

水素貯蔵の危険性を考慮すると、念のため圧力計及び安全弁を設置することもできる。圧力計及び安全弁の形状、性能、材質に特に制限はなく、大気圧付近で可動するものであれば、市販品を広く利用できる。

通常、安全弁は、1.5気圧以上で作動するようにセットすることができる。

【0039】

導入管の一端は調整弁に接続し、他端はエンジンの吸気系統配管に接続するのが好ましい。導入管の吸気系統配管との接続位置は、インテークマニホールドの中であれば、特に制限はないが、例えば、ガソリンエンジンの場合、導入管をキャブレターのベンチュリーの上流位置に接続すると、貯蔵タンクに貯留された水素はキャブレター内の空気に流れにより生ずる負圧によりキャブレター内に吸入する。水素の流入量はキャブレターに流入する空気の流速に依存し、空気の流速はその流量に依存する。即ち、アクセルの作動により調節されるキャブレターのスロットバルブの開度に依存する。運転者がアクセルを踏み込むと、キャブレターのスロットバルブの開度が大きくなり、空気の流量が増加し、これにつれて水素の流入量も増加する。

【0040】

ディーゼルエンジンの場合、導入管の吸気系統配管との接続位置は、インテークマニホールドの中であれば、特に制限はないが、例えば、インテークマニホールドのインテークスロットバルブの上流に結合することができる。水素発生器で発生した水素はインテークマニホールドの中で空気と混合し、軽油が直噴射されるディーゼルエンジンの中で燃焼される。

【0041】

空気に混入された水素は、ガソリンエンジンまたはディーゼルエンジンの燃焼室内で化石燃料と共に燃焼し、駆動力となる。この駆動力の一部が車輌のオルタネータを作動させ、電力に変換する。生み出された電力は車輌バッテリに蓄積される。

エンジンが始動する時、電解コントローラは、車輌バッテリに蓄積された電力を水素発生装置の正、負電極に印加する。電解コントローラはアクセルの開度検知器と連動しており、アクセル開度検知器からの情報に基づき、アクセルの開度に応じた電圧を水素発生装置に供給する。

【0042】

<作用>

以下に正電極電解槽での水の電気分解反応((1)式)、負電極反応槽での水の電解反応((2)、(3)式)及び負電極反応槽での化学反応((4)〜(7)式)について詳細に説明する。

水素発生装置に電力が供給されると、正電極においては、(1)の式に示す反応が進行し、酸素が発生する。

【化1】

発生した水素イオン(H+)は、陽イオン交換樹脂膜を通過して負電極に移動し、負電極において、(2)の式に示す反応によって、負電極から供給される電子(e−)を得て水素(H2)となる。

【化2】

【0043】

更に、負電極では(3)に示す反応によって、負電極から供給される電子(e−)が水を電気分解し、水素(H2)と水酸化イオン(OH−)が生成する。

【化3】

式(2)、(3)で生成する水素は水の電気分解により得られる水素である。

水酸化イオン(OH−)は陽イオン交換樹脂膜を通過することができないため、負電極反応槽内に留まることになる。

【0044】

一方、電解コントローラからの電力印加がない状態では、電子(e−)の供給がないため、(1)〜(3)に示す水の電気分解反応は起きない。

負電極では、マグネシウム及び両性金属の表面がそれぞれの酸化または水酸化皮膜によって覆われ、負電極がアルカリ性電解質と隔離されているため、水素の発生を伴う化学反応は起こらない。

この負電極に電解コントローラから電力が印加されると、上記の水の電気分解が起こり、負電極表面から水素の気泡が発生し、負電極表面を覆っていた皮膜が物理的に剥がれ落ちる。

この時、マグネシウムの表面は励起状態になり、(4)の式に示す化学反応により、マグネシウムは電解液の水を還元して水素を発生し、マグネシウム自身は水酸化マグネシウムとなる。

【化4】

水酸化マグネシウムは水に難溶性であり、電力印加が停止され、水の電気分解が停止すると、水酸化マグネシウムが負電極を覆い、マグネシウムと水との化学反応は停止する。

【0045】

一方、アルミニウムの表面から酸化または水酸化皮膜が物理的に剥がれ落ちると、アルミニウムは(5)の式に示す化学反応により、アルカリ性電解質中で水を分解して水素を発生し、自身は水酸化アルミニウムになる。

【化5】

水酸化アルミニウムは水に不溶性であり、水酸化イオンが十分供給されない状態では、水酸化アルミニウムが負電極を覆い、アルミニウムとアルカリ性電解質との化学反応は停止する。

【0046】

しかしながら、上記(3)の式の水の電解反応が進行すると、水酸化イオン(OH−)が負電極反応槽内に留まり、(6)の式に示す化学反応により、水酸化アルミニウムと反応して水溶性のアルミン酸となる。

【化6】

このため、水素発生装置の正負電極に電力が印加され水の電気分解反応が進行している間は、水酸化イオンが生成し、水酸化アルミニウムを水溶性のアルミン酸に変換するため、(5)の式に示すアルミニウムと水の化学反応による水素発生が進行する。

正負電極への電力供給が停止され水の電気分解反応が停止すると、(3)の式に示す反応が停止し、水酸化イオンが生成されなくなるため、(6)の式に示す水酸化アルミニウムからアルミン酸への変換ができなくなり、負電極は水酸化アルミニウムにより被覆され、化学反応による水素の発生も停止する。

【0047】

亜鉛もアルカリ性電解質と(7)の式に示す反応により、水素を発生するが、アルミニウムに比べ反応が遅く、むしろ、マグネシウム及びアルミニウムの反応を抑制するように作用する。

【化7】

スズ、鉛においても亜鉛と同様に、マグネシウム及びアルミニウムの反応を抑制する方向に作用する。

【実施例1】

【0048】

本発明の実施の形態について、実施例に基づいて詳細に説明する。

図1は本発明の実施例1であるガソリンエンジン車に搭載した車輌水素添加システムの概略図である。

実施例1の車輌水素添加システムは、水素発生装置1、給気管2、貯蔵タンク3,調整弁4、導入管5及び電解コントローラ6からなり、ガソリン車(マツダ(株)製:MPV(製品名)TA−LW3W(型番))のエンジンルーム(ボンネット)に収容した。

水素発生装置1は、3個の直方体の正電極電解槽12、14、12の間に2個の直方形の負電極反応槽13、13が嵌装された構成であり、負電極反応槽13、13は正電極電解槽12、14、12に対して着脱可能で、負電極反応槽13の側面膜15が正電極電解槽12、14、12の側面膜16に接触するように装着された。

【0049】

負電極反応槽13は、幅30mm×高さ80mm×奥行き150mmの直方体で上部が開放された負電極反応槽の本体17と、負電極反応槽の本体17に嵌合して負電極反応槽13を上部から密閉する負電極反応槽の天井部材19からなり、天井部材19には、発生した水素を送る給気管2に結合される水素出口21と、負電極23に接続される電線の一端が結合する陰極端子25が形成された。

負電極反応槽の本体17は合成樹脂の成形品であり、上部と、正電極電解槽12、14の側面が接触する対向する一対の側壁27の一部が開放されていた。一部が開放された一対の側壁27には、その両面に陽イオン交換膜29(デュポン社製:「ナフィオン」(商品名))を形成した超高分子ポリエチレン多孔質シート31(テックジャム(株)製:SAN3858(型番))が接着され、側面膜33を形成した。負電極反応槽13には0.05重量%の硫酸ナトリウムを含む0.33重量%の水酸化ナトリウム電解質が満たされ、マグネシウムとアルミニウムの1:3(重量比)合金で成形された負電極(幅120mm×高さ65mm×厚さ2mm)23が設置された。負電極23には電線の一端が接続され、他端は天井部材19の陰極端子25に結合された。天井部材19の水素出口21は給気管2に接続された。

【0050】

正電極電解槽12、14は、幅30mm×高さ80mm×奥行き150mmの直方体で上部が開放された正電極電解槽の本体18、18’と、製塩極電解槽の本体18、18’に嵌合して正電極電解槽12、14の天井部を形成する正電極電解槽の天井部材20からなり、天井部材20には発生した酸素を放出する酸素出口22と、正電極24と接続される電線の一端が結合される陽極端子26が形成された。

水素発生装置の両端に位置する2つの正電極電解槽の本体18は、合成樹脂の成形品で、上部と、負電極反応槽の側面と接触する片側側壁28の一部が開放されていた。水素発生装置の中央に位置する1つの正電極電解槽の本体18’は、合成樹脂の成形品であり、上部と、負電極反応槽の側面と接触する対向する一対の側壁27の一部が開放されていた。正電極電解槽の本体18、18’のそれぞれの開放された側壁には、その両面に陽イオン交換膜29(デュポン社製:「ナフィオン」(商品名))が形成された超高分子ポリエチレン多孔質シート31(テックジャム(株)製:SAN3858(型番))が接着され、側面膜34が形成された。各正電極電解槽の本体18、18’には0.05重量%の硫酸ナトリウムを含む0.33重量%の水酸化ナトリウム電解質が満たされ、白金メッキチタン材質の正電極(幅120mm×高さ65mm×厚さ2mm)24が設置された。陽電極には電線の一端が接続され、他端は陽極端子26に結合された。

【0051】

それぞれの負電極反応槽13の水素出口21は給気管2に接続され、互いに連結して貯蔵タンク3の流入口に結合された。

貯蔵タンク3は、2L容量のステンレス製の円筒形中空ドラム形状で天面と底面を溶接して密封構造とした。底面と天面の中心にはそれぞれ流入口と流出口を設け、流入口には給気管2を結合し、流出口には水素ガスの流れを制御する調整弁((株)テイエルブイ製:逆止弁(製品名):CK3M(型番))4を接続した。調整弁4には、水素をエンジンのキャブレターに送る導入管5を接続した。貯蔵タンクの円筒形の胴部には、圧力計(東洋計器工業(株)製:AT型50φ(型番))39及び安全弁(本山製作所製:MCE−C5111(型番))41を設置した。安全弁41は1.5気圧で作動するよう設定した。

【0052】

導入管5の一端は貯蔵タンク3の流出口に設置された調整弁4に接続し、他端はエンジンのキャブレター10に接続した。導入管5の接続位置はキャブレター10の入口、即ちベンチュリーの上流直近部位であった。

【0053】

電解コントローラ6は車輌のバッテリ7の端子と連通し、バッテリ7の電力を、水素発生装置1の正電極24と負電極23に制御して供給した。電解コントローラ6は、車輌のアクセルの開度を感知し、アクセルの開度に応じて水素発生装置の正、負電極23、24に供給する電圧を制御した。即ち、アクセルペダルが定常位置(踏み込んでいない状態)にある時は、水素発生装置の両電極への通電を停止し、アクセルペダルを踏み込むと、アクセル開度センサ11がアクセルの開度を検知して電解コントローラ6に伝達し、電解コントローラ6はアクセル開度に応じた電圧を、水素発生装置の両電極へ印加した。

【0054】

電解コントローラ6から正、負電極24、23に電力を印加すると、電気エネルギーにより水の電気分解が起こるのと同時に負電極が励起し、アルカリ電解液とマグネシウム及びアルミニウムの化学分解が起こり、印加された電圧に応じた水素ガスが発生した。水素ガスは、水素出口21から給気管2を通じて貯蔵タンク3に集められ、導入管5よりエンジン9供給された。

アクセルを定常位置に戻すと、バッテリ7からの電力供給が遮断され、水の電気分解並びにマグネシウムと水及び両性金属とアルカリ電解質との化学分解は停止し、水素の発生は停止した。

【0055】

<ガソリン車における燃費測定試験>−試験例1、2、比較例1、2

本発明の実施例1に係る車輌水素添加システムを搭載したガソリンエンジン車((株)マツダ製:MPV(製品名):TA−LW3W(型番):排気量2260cc)をシャーシダイナモメータを使用して、国土交通省が定める10・15モード燃費測定試験及び時速60kmで15分間定速走行する(60モード)燃費測定試験を行ない、同一車で本発明の車輌水素添加システムを稼働させた場合と、稼働させなかった場合の比較を行なった。ガソリンを基準とした燃費試験は各モードで10回繰り返し、その平均を求めた。

【0056】

本発明の車輌水素添加システムをガソリンエンジン車に搭載し水素を添加した場合(試験例1、2)と添加しなかった場合(比較例1、2)のガソリンを基準とした燃費試験結果を表1に示した。

【表1】

ガソリンエンジン車に本願発明の車輌添加システムを適用したところ、10・15モード走行でも、毎時60km走行の60モード走行でもガソリンを基準とした燃費の大幅改善が見られ、ガソリン1リッター当りの走行距離は水素添加のない場合に比べ155%に増大した。

車輌添加システムを適用した各モードの走行において、試験を通じて水素タンク3の圧力計39は1.5気圧以下であり、安全弁41が作動することはなかった。

【0057】

<ガソリン車における排ガス測定試験>−試験例3、比較例3

本発明の実施例1に係る車輌水素添加システムを搭載したガソリンエンジン車((株)マツダ製:MPV(商品名):TA−LW3W(型番):2260cc(排気量))をシャーシダイナモメータを使用して、国土交通省が定めるJOC8モードで走行試験を行ない、同一車で本発明の車輌水素添加システムを稼働させた場合と、稼働させなかった場合の廃棄ガス成分の比較を行なった。排気ガスの測定は、JIS D1030に基づいて行なった。

【0058】

同一車輌を用い、JOC8モードで走行中、ガソリンエンジンに水素を添加した場合と添加しない場合の排気ガス成分の測定結果を表2に示した。減少率は、比較例3と試験例3との実測値の差を比較例3の実測値で除して求めた。

【表2】

その結果、本発明の車輌水素添加システムを稼働させた場合には、水素添加システムを稼働させなかった場合に比較して、二酸化炭素(CO2)が52%の減少することが認められた。同時に、粒子状物質(PM)は36%、窒素酸化物(NOx)は23%、一酸化炭素(CO)は43%減少することが認められた。

【実施例2】

【0059】

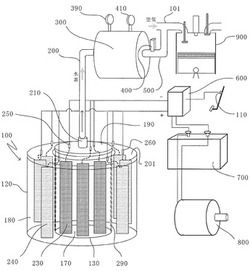

図2は本発明の実施例2であるディーゼルエンジン車に搭載した車輌水素添加システムの概略図である。

実施例2の車輌水素添加システムは、水素発生装置100、給気管200、貯蔵タンク300、調整弁400、導入管500及び電解コントローラ600からなり、ディーゼル車(いすゞ自動車(株)製:ディーゼルエンジン2tトラック(車種)エルフ(製品名):HH−NKR66(型番))のエンジン周辺の荷台下部フレームに収容した。

水素発生装置100は、正電極240を収納する正電極電解層の本体180と、負電極電解層の本体180の中に収納された負電極230を収納した負電極反応槽130とからなっていた。

【0060】

正電極電解槽の本体180は8L容(直径220×高さ220mm)のステンレス製の底面を有する円筒形状の容器で、上部は開放されていた。開放された上部には、中央部に負電極反応槽130を出し入れする直径160mmの円形の孔と正電極電解槽の本体180の上部外周に係止する縁部を有する蓋部材201が設置された。蓋部材201には、正電極240に接続される電線の一端が結合した陽極端子260が6個設置された。電解槽本体180の内壁面には6個の正電極240がほぼ等間隔に配置され、エポキシ樹脂系接着剤で内壁に固定された。エポキシ樹脂系接着剤は正電極240の固定と内壁との絶縁の役割を有していた。各正電極240は幅65mm×長さ180mm×厚さ2mmのステンレス板で、通電するための電線の一端が接続された。電線の他端は蓋部材201に設置された陽極端子260に結合された。

電解槽本体180には、特許文献(特開2006−309987号公報)に開示した海水を電気分解して製造したpH14のアルカリ性電解液を充満した。

【0061】

負電極反応槽130は、4.5L容(内径152mm×高さ242mm)の底面を有する円筒形状の負電極反応槽の本体170と、負電極反応槽の本体170の上部開放面に接合して負電極反応槽130を密閉する負電極反応槽の天井部材190とからなっていた。

負電極反応槽の本体170は素焼き陶器であり、その外周面及び内周面は陽イオン交換膜(デュポン社製:「ナフィオン」(商品名))290が形成された。

天井部材190は合成樹脂製の成形品であり、中央部に発生した水素を送り出す水素出口210を有し、水素出口210には給気管200が接続された。水素出口210の周囲には負電極230に結合する電線の一端を接続する陰極端子250を設置した。また、天井部材190はその外周に負電極反応槽の本体170の外部側面に嵌合する縁部を有していた。

負電極反応槽130の内部中央には幅65mm×長さ180mm×厚さ2mmのマグネシウム−アルミニウム−亜鉛(20:75:5重量比)合金でできた負電極230が3個互いに接触しないように配置され、それぞれが電線で陰極端子250に接続された。

負電極反応槽の本体170には、正電極電解槽と同じ海水を電気分解して製造したアルカリ性電解液(pH14)を充満した。

【0062】

負電極反応槽130は、正電極電解槽の蓋部材201の中央に設けられた穴を通じて出し入れ可能であり、負電極230の消耗状態に応じて新たな負電極反応槽130と交換が可能であった。

負電極反応槽130の天井部材190に設けられた水素出口210は給気管200に接合された。水素発生装置100で発生した水素は給気管200を通って貯蔵タンク300に集められた。

貯蔵タンク300はその容積を10Lとした以外は実施例1と同様であった。

また、貯蔵タンクに付設された,圧力計390、安全弁410、調整弁400も実施例1と同一の市販品を使用した。

【0063】

一端が調整弁400に接続された導入管500の他端は、ディーゼルエンジンのインテークマニホールドのインテークスロットバルブの上流直近部分に接続された。水素発生装置100で発生した水素はインテークマニホールドの中で空気と混合し、ディーゼルエンジンの中で燃焼された。

【0064】

水素発生装置100の陽極端子260及び陰極端子250にはそれぞれ電線の一端が接続され、他端はそれぞれ電解コントローラ600に接続された。

電解コントローラ600の接続様式及び作用については実施例1と同様であるため説明は省略する。

【0065】

<ディーゼル車における燃費測定試験>−試験例4、5、比較例4、5

本発明の実施例2に係る車輌水素添加システムを搭載したディーゼル車(いすゞ自動車(株)製:ディーゼルエンジントラック(車種):エルフ(商品名):HH−NKR66(型番):排気量4330cc:積載量2t)について、シャーシダイナモメータを使用して、国土交通省が定める10・15モード燃費測定試験及び時速60kmで15分間定速走行する(60モード)燃費測定試験を行ない、同一車で本発明の車輌水素添加システムを稼働させた場合と、稼働させなかった場合の比較を行なった。軽油を基準にした燃費試験は各モードで10回繰り返し、その平均を求めた。

【0066】

本発明の車輌水素添加システムをディーゼルエンジン車に搭載し水素を添加した場合(試験例4、5)と添加しなかった場合(比較例4、5)の軽油を基準にした燃費試験結果を表3に示した。

【表3】

ディーゼルエンジン車に本願発明の車輌添加システムを適用したところ、10・15モード走行でも、毎時60km走行の60モード走行でも軽油を基準にした燃費の大幅改善が見られ、軽油1リッター当りの走行距離は水素添加のない場合に比べ10・15モードで169%、60モードで167%に増大した。

車輌添加システムを適用した各モードの走行において、試験を通じて水素タン3クの圧力計390は1.5気圧以下であり、安全弁410が作動することはなかった。

【0067】

<ディーゼル車における排ガス測定試験>−試験例6、比較例6

本発明の実施例2に係る車輌水素添加システムを搭載したディーゼルエンジン車

(いすゞ自動車(株)製:ディーゼルエンジントラック(車種):エルフ(商品名):HH−NKR66(型番):排気量4330cc:積載量2t)について、シャーシダイナモメータを使用して、国土交通省が定めるJOC8モードで走行試験を行ない、同一車で本発明の車輌水素添加システムを稼働させた場合と、稼働させなかった場合の二酸化炭素の排出量の比較を行なった。排気ガスの測定は、JIS D1030に基づいて行なった。

【0068】

同一車輌を用い、走行中に水素添加を行なった場合と水素添加を行なわなかった場合の二酸化炭素排出量の測定結果を表4に示した。

【表4】

その結果、本発明の車輌水素添加システムを稼働させた場合には、水素添加システムを稼働させなかった場合に比較して、走行距離当り二酸化炭素(CO2)の排出量は69%減少した。

【0069】

<ディーゼル車における燃費軽減実証試験>−試験例7

本発明の実施例2に示した車輌水素添加システムを、10台のディーゼル車(いすゞ自動車(株)製:ディーゼルエンジントラック(車種):エルフ(商品名):HH−NKR66(型番):排気量4330cc:積載量2t)に搭載して、1ヶ月間通常の運送業務を実施した。その結果、搭載前の1ヶ月に60万円支払っていた燃料(軽油)経費は搭載後の1ヶ月には30万円に減少し、燃費改善効果が認められた。

車輌水素添加システムを搭載して1ヶ月間の業務中に、バックファイヤーやノッキングを経験したものは一人もいなかった。また、これまでの業務に比較して水素添加したエンジンの馬力不足を感じた者もいなかった。

【産業上の利用可能性】

【0070】

本発明の車輌水素添加システムは、ガソリンエンジン車輌またはディーゼルエンジン車輌に水素発生装置を搭載し、発生させた水素を化石燃料の補助燃料として供給することにより、化石燃料を基準とした燃費の向上及び二酸化炭素の低減を計れるものであり、環境に配慮した新たなハイブリッドカーの搭載システムとして好適である。また、従来の車輌に、若干の設備の追加を行なうだけで、従来の車輌がそのまま使用できることから、経済的であり、直ちに環境への負荷を減らすことができることからエコカーの搭載システムとして好適である。

【0071】

本発明の車輌水素添加システムは、車輌のみならず、あらゆる化石燃料を燃料資源とする燃焼装置に適用が可能であり、二酸化炭素の排出を低減することができることから、例えば、溶鉱炉や火力発電所等の大型燃焼装置から一般家庭用の簡易ボイラー等の小型燃焼装置にまで、応用することが可能であり、二酸化炭素削減の方策として産業上の利用可能性は大きい。

更に、本発明の車輌水素添加システムに使用した水素発生装置は、必要な場所で安価で大量の水素を安全に供給することができるため、従来より水素を添加した水素水の機能が注目されている半導体の洗浄分野、また、水素水に体内の活性酸素を除去する力があり、脳梗塞、腎不全、認知症等の治療に効果が見られる医療分野、活性酸素の除去機能を魚の養殖や活魚輸送等に利用する水産業分野、作物の生育に利用する水耕栽培や切花延命用途等の農業分野において、水素を供給する装置として好適に利用できる。

【符号の説明】

【0072】

1、100 水素発生装置

2、200 給気管

3、300 貯蔵タンク

4、400 調整弁

5、500 導入管

6、600 電解コントローラ

7、700 車輌バッテリ

8、800 車輌オルタネータ

9、900 エンジン

10 キャブレター

11、110 アクセル開度センサ

12、14、120 正電極電解槽

13、130 負電極反応槽

15 (負電極反応槽の)側面膜

16 (正電極電解槽の)側面膜

17、170 (負電極反応槽の)本体

18、18’、180 (正電極電解槽の)本体

19、190 (負電極反応槽の)天井部材

20 (正電極電解槽の)天井部材

21、210 水素出口

22 酸素出口

23、230 負電極

24、240 正電極

25、250 陰極端子

26、260 陽極端子

27 (負電極反応槽の)側壁

28 (正電極電解槽の)側壁

29、290 陽イオン交換膜

31 多孔質シート

33 (負電極反応槽の)側面膜

34 (正電極電解槽の)側面膜

39、390 圧力計

41、410 安全弁

101 インテークマニホールド

201 (正電極電解槽の)蓋部材

【技術分野】

【0001】

本発明は、車輌水素添加システムに係り、より詳しくは、車輌に搭載した水素発生装置より発生した水素を空気と混合し、エンジンに供給し燃料とともに燃焼させる車輌水素添加システムに関する。

【背景技術】

【0002】

従来、自動車等の発動機としてガソリンエンジンやディーゼルエンジンが一般的に採用されている。しかしながら、ガソリンエンジンやディーゼルエンジンは化石燃料を動力資源としているため、大気汚染の原因となる一酸化炭素(CO)や粒子状化合物(PM)を排出するという問題があるだけでなく、二酸化炭素(CO2)による地球温暖化問題や石油資源の枯渇の問題がある。そこで近年、燃やしても二酸化炭素や有害物質の発生しないクリーンなエネルギーとして水素(H2)が注目され、水素をエネルギーとする自動車の開発が進められてきた。

【0003】

水素をエネルギーとする自動車には、水素を燃料とし、専用のエンジンの中で直接燃焼させる水素エンジン自動車と、水素を原料に発電し、電気自動車として運行する燃料電池自動車に大別することができる。

これまで、水素の直接燃焼を行う水素燃料エンジンについて数多くの技術提案がなされ、水素エンジン自動車も発表されている(例えば、特許文献1参照)が、普及するには数多くの問題点がある。

【0004】

先ず、水素脆化の問題がある。これは、水素分子が極小のため、シリンダーブロックなどを構成する金属中に拡散・浸透し、脆くしてしまう現象である。

さらに、水素は燃焼速度が速いために吸気−圧縮過程で爆発が起こりやすく、ノッキングやバックファイヤーなどが起こりやすい(例えば、特許文献2参照)。このため、水素混合率を極めて薄くする必要があり、その結果として、水素エンジンの出力は低く、ガソリンエンジンの50%程度といわれている。

【0005】

次に、水素の取り扱いに関する問題点が存在する。即ち、水素の車輌への搭載方法に関する問題であり、燃料電池自動とも共通する問題である。

水素の車輌への搭載方法として、気体の水素を圧縮して貯蔵する高圧タンク、超低温で水素を液体にして貯蔵する液体貯蔵タンク、及び水素を水素吸蔵合金に吸収して貯蔵する水素吸蔵合金を充填したタンク等が提案され、研究が進められているが、いずれの方法も、車輌空間に占める水素貯蔵設備の占有割合が大きくなり、また、爆発の危険がある水素を大量に搭載するという安全性の問題がある。

【0006】

更に、燃料電池自動車においては、化石燃料を改質して水素を取り出す方法が主に採用されている。しかしながら、化石燃料を改質して水素を取り出す方法は、高価な改質器を必要とするばかりでなく、水素の製造工程において二酸化炭素が発生する。さらに、水素の総合的熱効率は必然的に原料とした化石燃料を直接燃焼させた場合に比べ低下するという問題がある。

【0007】

本願発明者は、車載可能な水素取出し技術を開示した(特許文献3、4参照)。しかしながら、車輌搭載のバッテリ電力で水を電気分解し、得られた水素を車輌走行の動力として使用することは総合的なエネルギー収支においてマイナスになるという問題を抱えている。

水素を水から作り出す方法には、電気分解による方法の他に化学反応による方法が知られている。

水の化学分解による水素の発生反応としては、水素よりもイオン化傾向の大きい金属と酸性液、アルカリ(土類)金属と水、両性金属とアルカリ水溶液、金属水素化物と水との反応等が一般に知られている。

しかしながら、化学反応において水素の発生を制御することは難しく、必要な時に必要な量の水素を取り出すことが困難であった。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平6−241077号公報

【特許文献2】特開平2−86923号公報

【特許文献3】世界知的所有権機関国際事務局 国際公開 第2008/044499号パンフレット

【特許文献4】特開2009−041086号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

そこで、本発明は、かかる問題点を解決するためになされたものであって、その目的とするところは、化石燃料による車輌走行性能を向上させ、かつ、二酸化炭素の排出を抑制できる車輌積載式の車輌水素添加システムを提供することにある。

【課題を解決するための手段】

【0010】

上記目的を達成するための、本発明の車輌水素供給システムは、化石燃料エンジンで駆動する車輌に、白金メッキチタンまたはステンレススチールからなる正電極と電解質とを備えた正電極電解槽と、マグネシウムと両性金属の合金からなる負電極と電解質とを備えた負電極反応槽とが隔膜を介して接して構成され、負電極反応槽が正電極電解槽に着脱可能に接触して装着される水素発生装置と、水素発生装置の負電極反応槽から発生した水素を調整弁を介してキャブレターまたはインテークマニホールドに供給する導入管と、車輌のバッテリの電力を、水素発生装置の正電極と負電極に制御して供給する電解コントローラとを搭載し、水素発生装置で発生した水素を空気と混合してエンジンに供給し、化石燃料と共に燃焼させることを特徴とする。

【0011】

上記の水素発生装置は、電解コントローラから印加された電力により制御され、印加された電圧に応じた水の電気分解による水素の発生と、水の電気分解量に対応したマグネシウム及び両性金属と水との化学反応による水素の発生があり、電力供給を止めると電気分解と化学反応による水素の発生が共に止むようにするのがよい。

電解コントローラは車輌のアクセルに連動し、アクセルの開度に応じた電圧を水素発生装置の正電極と負電極に供給することが好ましい。

【0012】

水素発生装置の負電極は、少なくともマグネシウムとアルミニウムを含む合金からなり、電解質はアルカリ性電解質であることがよい。

水素発生装置の隔膜は陽イオン交換膜であることがよい。

【0013】

本発明の車輌水素供給システムは、水素発生装置と給気管で連通し、発生装置の負電極反応槽から発生した水素を貯蔵し、貯蔵した水素を導入管に供給する貯蔵タンクをさらに備えることができる。

貯蔵タンクは、給気管に連結する流入口、調整弁に結合する流出口、圧力計及び安全弁を備え、0.5〜2気圧の範囲で水素を貯蔵し、エンジンに水素を供給することが好ましい。

【発明の効果】

【0014】

本発明の車輌水素添加システムは、以下に示す効果を呈する。

本発明によれば、車輌水素添加システムは、燃焼効率の高い水素を車輌燃料に混合して使用するため、化石燃料による走行性能(燃費)を格段に向上させることができる。

本発明によれば、水素発生装置で発生させた水素は、車輌用化石燃料に添加する補助燃料として使用され、水素自身の濃度は希薄であることから、水素を主な燃料とする水素自動車で懸念される水素脆化の問題、並びに、ノッキングやバックファイヤー等の燃焼問題を回避することができる。また、自動車燃料と混合することで、水素自動車の出力低下の問題も解決できる。

【0015】

本発明の車輌水素添加システムは、水素発生装置を車輌に搭載することで、水素の車輌への搭載方法に関する問題も解決することができる。即ち、爆発の危険性のある水素を大量に備える貯蔵設備を搭載する必要がなくなり安全が確保される。

また、本発明の車輌水素添加システムに係る装備はコンパクトであり、既存車輌のエンジンルームの開き空間に収納可能な大きさであるため、水素貯蔵設備により占められたであろう車輌空間を快適に利用することができる。

さらに、本発明の車輌水素添加システムは、水素発生装置を安価に製造することができるため、高価な改質装置で化石燃料から水素を取り出す燃料電池システムに比べ、経済的なメリットがある。また、燃料電池システムのように水素の製造工程において二酸化炭素を発生することもない。

【0016】

本発明によれば、水素の燃焼においては水だけが生成されるため、排気ガスとしての二酸化炭素(CO2)や粒子状物質(PM)を格段に減少させることができる。さらに、排気ガス中の窒素酸化物(NOx)及び一酸化炭素(CO)を減少させることができる。

本発明によれば、車輌水素添加システムは、化石燃料を動力源とする既存のエンジン装置がそのまま使用できる有利さを有している。

本発明の車輌水素添加システムは、車載の水素発生装置から発生した水素をインテークマニホールド(吸気管)に導き空気と混合して供給する構成のため、インテークマニホールドを有する全てのエンジンに適応が可能である。このため、水素発生装置と、水素発生装置から水素をインテークマニホールドに導く配管と、車輌のバッテリの電力を電解コントローラ経由で水素発生装置の電極に供給する配線を付加するわずかな投資で、本発明の水素添加システムを適用することができ、大きな経済的メリットを得ることができる。

【0017】

本発明の車輌水素添加システムは、電解コントローラの電圧制御により必要な時に必要な分だけ水素を生成することができるため、水素及び水素を発生させるための物資を無駄にすることがない。

水素発生は、電気分解と化学反応によるものであり、車輌バッテリの電力消費量以上の水素が得られ駆動エネルギーとして使用されるため、バッテリが蓄電不足になることがない。

【図面の簡単な説明】

【0018】

【図1】本発明の実施例1に係る車輌水素添加システムの概念図である。

【図2】本発明の実施例2に係る車輌水素添加システムの概念図である。

【発明を実施するための形態】

【0019】

本発明は、化石燃料エンジンで駆動する車輌に搭載する車輌水素添加システムに関するものである。本発明の車輌水素添加システムは、水素発生装置をガソリンエンジン車輌またはディ−ゼルエンジン車輌に搭載させて、水素発生装置より発生した水素をエンジンの吸気系統に供給し、エンジンの中で化石燃料と共に燃焼することにより、化石燃料の燃費を向上させ、二酸化炭素の排出を低減させたものである。

本願発明の車輌水素添加システムは、水素発生装置と、水素発生装置の負電極から発生した水素を集め調整弁を介して車輌エンジンのキャブレターまたはインテークマニホールドに供給する導入管と、車輌のバッテリの電力を水素発生装置の正電極と負電極に制御して供給する電解コントローラとからなる。

【0020】

本発明の車輌水素供給システムは、化石燃料エンジンで駆動する車輌に、白金メッキチタンまたはステンレススチールからなる正電極と電解質とを備えた正電極電解槽と、マグネシウムと両性金属の合金からなる負電極と電解質とを備えた負電極反応槽とが隔膜を介して接して構成され、負電極反応槽が正電極電解槽に着脱可能に接触して装着される水素発生装置と、水素発生装置の負電極反応槽から発生する水素を調整弁を介してキャブレターまたはインテークマニホールドに供給する導入管と、車輌のバッテリの電力を、水素発生装置の正電極と負電極に制御して供給する電解コントローラとを搭載し、水素発生装置で発生した水素を空気と混合してエンジンに供給し、燃料と共に燃焼させることを特徴とする。

【0021】

本発明における水素発生は、直流電圧に制御された水の電解反応とこれに対応する化学反応によるものである。即ち、本発明の水素発生装置は、電解コントローラから印加される電力により制御され、印加される電圧に応じた水の電気分解による水素の発生と、水の電気分解量に対応したマグネシウム及び両性金属と水との化学反応による水素の発生があり、電力供給を止めると電気分解による水素の発生と化学反応による水素の発生を共に止めることができる。

本発明の水素発生装置は、マグネシウム(Mg)と両性金属の合金(以降、断らない限り単に「合金」と記す)からなる負電極と、マグネシウムより酸化還元電位の高い金属からなる正電極と電解質と隔膜とを少なくとも備える。

【0022】

本発明の水素発生装置の負電極は、合金からなる。

合金を造る両性金属としては、アルミニウム(Al)、亜鉛(Zn)、スズ(Sn)、鉛(Pb)等があるが、本発明では、アルミニウム、亜鉛、スズ、鉛のいずれの両性金属も使用することができる。本発明の負電極はマグネシウムに上記の両性金属の1種類又は2種以上の両性金属を混合した合金として使用することができる。

【0023】

合金中のマグネシウムと両性金属の構成比は、マグネシウム:両性金属が1〜50:50〜99重量比であることが好ましく、5〜30:70〜95重量比であることがより好ましい。マグネシウムの構成比が1以下では、印加時のマグネシウムの励起が不十分になり、水素を発生する反応の応答が遅くなる恐れがある。マグネシウム構成比が50を超えると、マグネシウムと水との反応が電力の印加なしに起き、水素の発生量を制御できなくなる恐れが有る。

【0024】

中でも、マグネシウム−アルミニウム(Mg−Al)系合金及びマグネシウム−アルミニウム−亜鉛(Mg−Al−Zn)系合金がより好ましく使用できる。

マグネシウム−アルミニウム−亜鉛(Mg−Al−Zn)系合金では、アルミニウム(Al)と亜鉛(Zn)の構成比を、Al:Znが10〜100:0〜90重量比にするのが好ましく、50〜100:0〜50重量比にするのがより好ましい。亜鉛の重量比が90以上では、印加時の負電極の励起が不十分になり、水素発生反応の応答が遅くなる恐れがある。

両性金属中には、アルミニウムと亜鉛の他に、スズ及び/または鉛を混合することができる。スズ及び/または鉛の混合可能な量は一般に両性金属全体の0.1〜10%である。

【0025】

本発明の水素発生装置の正電極は、マグネシウムより酸化還元電位の高い金属からなる。

マグネシウムより酸化還元電位の高い金属からなる正電極としては、クロム(Cr)、鉄(Fe)、カドミウム(Cd)、コバルト(Co)、ニッケル(Ni)、スズ(Sn)、鉛(Pb)、アンチモン(Sb)、ビスマス (Bi)、銅(Cu)、銀(Ag)、パラジウム(Pd)、イリジウム(Ir)、白金(Pt)、金 (Au)があるが、クロム(Cr)、鉄(Fe)、ニッケル(Ni)、スズ(Sn)、鉛(Pb)、銅(Cu)、銀(Ag)、白金(Pt)の金属またはこれらの合金、更にはこれら金属をメッキしたものを好ましく利用できる。中でも、銅板及びステンレススチ−ル板を経済的理由から、また、白金をメッキしたチタンを性能の良さから好ましく利用できる。

【0026】

本発明の水素発生装置は、電解質を含む。水素発生装置の電解質はアルカリ性の電解質が好ましく、溶媒は水であることが好ましい。

アルカリ性電解質を構成するアルカリとしては、水酸化ナトリウム、水酸化カリウム、水酸化リチウム、水酸化カルシウム、水酸化マグネシウム等の水酸化物、炭酸ナトリウム、炭酸水素ナトリウム、炭酸カリウム等の炭酸塩を例示することができる。中でも、強アルカリ性電解質を調整できる水酸化ナトリウム、水酸化カリウムを好ましく使用できる。水酸化ナトリウム、水酸化カリウムを溶解したアルカリ溶液は適宜希釈することで任意のpHを有する電解質を調整できる。

水素発生装置のアルカリ性電解質は、正、負電極に一定以上の直流電圧を印加したした時に水素を発生する反応が開始され、印加をやめると水素を発生する反応が停止される最適なpHに調整される必要がある。

【0027】

本願発明者は、特許文献(特開2006−309987号公報)において、海水を電気分解して製造したアルカリ性電解液について開示した。このアルカリ性電解液はpHを9〜14のいずれにも調節できるため、本願発明のアルカリ性電解質として好ましく使用できる。

このアルカリ性電解液は、水素発生装置の正、負電極に直流電圧を印加したした時に水素を発生する反応が開始され、印加をやめると水素を発生する反応が停止される最適pHの電解液を自由に調整することができる。

また、これらの電解質を用いた場合、負電極からは水素が正電極からは酸素のみが発生するため、発生ガスが周囲に悪影響を及ぼすことがない。

【0028】

水素発生装置のアルカリ性電解質は弱酸性、中性、弱アルカリ性の電解物質を含むことができる。

弱酸性の電解物質としては、硫酸カルシウム、硫酸マグネシウム、硫酸アルミニウム、硫酸亜鉛、硫酸アンモニウム等の硫酸塩、リン酸カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛、リン酸アンモニウム等のリン酸塩を例示することができる。

中性の電解物質としては、塩化ナトリウム、塩化カリウム、硫酸ナトリウム、硫酸カリウム、リン酸ナトリウム、リン酸カリウム、リン酸水素二ナトリウム、リン酸水素二カリウム、リン酸二水素ナトリウム、リン酸二水素カリウム等を例示することができる。

弱アルカリ性の電解物質としては、炭酸ナトリウム、炭酸カリウム、重炭酸ナトリウム、重炭酸カリウム等の炭酸塩、酢酸ナトリウム、酢酸カリウム、クエン酸ナトリウム、クエン酸カリウム、酒石酸ナトリウム、酒石酸カリウム等の有機酸塩を例示することができる。

【0029】

中でも、硫酸ナトリウム、硫酸カリウム、リン酸ナトリウム、リン酸カリウム、リン酸水素二ナトリウム、リン酸水素二カリウム、リン酸二水素ナトリウム、リン酸二水素カリウム、炭酸ナトリウム、炭酸カリウム、重炭酸ナトリウム、重炭酸カリウム、酢酸ナトリウム、酢酸カリウム、クエン酸ナトリウム、クエン酸カリウム、酒石酸ナトリウム、酒石酸カリウムを好ましく使用することができる。

これら、弱酸性、中性、弱アルカリ性の電解物質は単独または2つ以上を組み合わせて添加することができる。これら弱酸性、中性、弱アルカリ性の電解物質の添加量は、アルカリ性電解質に対し通常0.01〜5重量%程度である。

これら、弱酸性、中性、弱アルカリ性の電解物質の添加は、水素発生装置の電解質のpHの安定性に寄与することができる。

【0030】

本発明の水素発生装置は、隔膜を含むことを特徴とする。水素発生装置の隔膜はイオンが透過でき、更に、正電極周囲の電解液と負電極周囲の電解液が自由に混じり合うことを妨害するものであれば何でもよいが、通常はイオン交換膜が使用される。

イオン交換膜は、膜状のイオン交換樹脂で陰イオン交換膜と陽イオン交換膜があるが、陽イオン交換膜をより好ましく使用できる。

陽イオン交換膜は、水素発生装置の電解質中の陽イオンは通過させるが、陰イオンや水を通さない性質を有す。

陽イオン交換膜は、例えば、多孔質の支持体にイオン交換樹脂(例えば、デュポン社製の「ナフィオン」(商品名))を適当な有機溶媒(例えば、酢酸ブチル)に溶解したものを塗布した後、乾燥することで容易に造ることができる。

【0031】

隔膜はイオン交換膜を物理的に支持し、陽イオンの通過を妨げないポーラスな支持体を含むことがよい。ポーラスな支持体としては、多孔質の支持体または編み目構造等を有する支持体であれば、制限なしに使用することができる。

ポーラスな支持体として、例えば、不織布、セラミックスペーパー、グラスウール、素焼きの陶器、超高分子ポリエチレン多孔質シート等の多孔質合成樹脂シート、活性炭やゼオライト等の多孔質物を練り込んだ合成樹脂プレート、可燃物を無機素材と混連成形した後焼成したセラミックボード等を挙げることができる。

【0032】

本発明の水素発生装置は、直流電圧に制御された水の電解反応とこれに対応する化学反応による水素発生であることから、水素を発生する負電極が化学反応により消費される。このため、一定量の水素を発生した後には、負電極及び反応生成物を溶解した電解質を交換する必要がある。これに対し正電極部分の消費は理論的には水だけである。そのため、負電極を含む陰極側部分(負電極反応槽)を陽極側部分(正電極電解槽)と分離可能な構造とし、陰極側部分(負電極反応槽)だけを取り外して交換できるカートリッジ構造であることが好ましい。

【0033】

本願発明者は、上記カートリッジ構造に相当する水素発生装置を特許文献4に開示した。この水素発生装置は、「白金メッキチタンからなる正電極と隔膜と電解質とを備えた正電極パッケージと、両性金属(マグネシウムを含む)からなる負電極と電解質とを備えた負電極カートリッジが交互に配列され、互いに側面膜で接触して、負電極カートリッジが正電極パッケージから着脱可能に装着される。」ものである。

特許文献4に開示した水素発生装置は、本発明の車輌水素添加システムの水素発生装置として好ましく利用できる。

【0034】

上記構造の他、本発明の車輌水素添加システムの水素発生装置は、正電極と電解質とを備えた正電極電解槽の電解質の中に、周囲に隔膜を有する、負電極反応槽が装着される構造であってもよい。即ち、負電極反応槽が正電極電解槽の電解質の中に、例えば、沈んだ、または、浮かんだ状態で存在するものであってもよい。

【0035】

負電極反応槽の本体は密閉された容器であり、形状は箱形、球形、円筒形等様々な形状に成形することができる。

負電極反応槽の本体は負電極及び電解質の交換を容易にするため、上部構造部材である天井部材と電解質の容器となる側面・底面部材とを着脱可能な構造に構成することができる。

負電極反応槽の本体はその内部に、合金からなる負電極を1つ以上収納する構造であることが好ましい。

負電極の各々には通電するための電線の一端が接続され、電線の他端は電解コントローラに接続されることが好ましい。電線は、負電極反応槽の本体の天井部材に設けられる陰極端子を介して接続されてもよい。

天井部材には発生した水素を集めて送り出す水素出口が設けられ、水素出口には水素を車輌エンジンに送る給気管が結合される。複数の負電極反応槽を使用する場合には、発生した水素を合一して車輌エンジンに送るように給気管を接続すればよい。

【0036】

正電極電解槽は1つ以上の正電極と電解質を収容する電解槽本体からなり、隔膜を介して負電極反応槽と接している。

正電極の各々には通電のための電線の一端が結合され、電線の他端は電解コントローラに接続されることが好ましい。電線は、電解槽またはこれに付属する上部構造体に設けられる陽極端子を介して接続されてもよい。

電解槽本体の形状、材質に制限はなく、負電極反応槽と隔膜を介して接する構造であればよい。

正電極からは酸素が発生する。正電極電解槽本体を開放形とし、発生する酸素を大気中に放出させてもよい。或いは、電解槽の上部構造を、酸素を収集できる構造とし、収集した酸素を酸素配給管を通じてエンジンの吸気系統に供給してもよい。

【0037】

負電極反応槽で発生した水素は、給気管を通じて調整弁に送られる。調整弁において流量調節された水素は、導入管を通じてエンジンの吸気ラインに供給される。調整弁は逆止め弁であることがよく、貯蔵タンクの水素は自由に車輌エンジンに供給するが、エンジンの吸気系統から貯蔵タンクへの空気の流入を阻止するものであることが好ましい。調整弁はチェックバルブまたはチャッキ弁であれば、型式は問わず、大気圧域で稼働する市販の逆止弁が利用できる。

【0038】

負電極反応槽内で発生した水素を調整弁に送付する前段階に、貯蔵タンクを設けてもよい。貯蔵タンクを設ける場合、貯蔵タンクの流入口には、水素発生装置で発生した水素の流通経路である給気管が結合される。一方、貯蔵タンクの流出口には、貯蔵タンクと調整弁とを連結する連結管、または調整弁が直接結合される。

貯蔵タンクは、水素発生装置で発生した水素を貯蔵するだけでなく、水素発生装置での、水素発生タイミングのずれやインテークマニホールドでの水素の吸い込みの脈動を平均化するために設けるものである。貯蔵タンクにかかる圧力は基本的には大気圧であり、水素発生タイミングのずれやインテークマニホールドでの吸い込みの脈動を考慮しても、0.5〜2気圧の範囲にある。通常は0.5〜1.5気圧の範囲にある。

貯蔵タンクの形状、容量、材質に特に制限はなく、設置車輌のスペースに合せて適宜選択すればよい。

水素貯蔵の危険性を考慮すると、念のため圧力計及び安全弁を設置することもできる。圧力計及び安全弁の形状、性能、材質に特に制限はなく、大気圧付近で可動するものであれば、市販品を広く利用できる。

通常、安全弁は、1.5気圧以上で作動するようにセットすることができる。

【0039】

導入管の一端は調整弁に接続し、他端はエンジンの吸気系統配管に接続するのが好ましい。導入管の吸気系統配管との接続位置は、インテークマニホールドの中であれば、特に制限はないが、例えば、ガソリンエンジンの場合、導入管をキャブレターのベンチュリーの上流位置に接続すると、貯蔵タンクに貯留された水素はキャブレター内の空気に流れにより生ずる負圧によりキャブレター内に吸入する。水素の流入量はキャブレターに流入する空気の流速に依存し、空気の流速はその流量に依存する。即ち、アクセルの作動により調節されるキャブレターのスロットバルブの開度に依存する。運転者がアクセルを踏み込むと、キャブレターのスロットバルブの開度が大きくなり、空気の流量が増加し、これにつれて水素の流入量も増加する。

【0040】

ディーゼルエンジンの場合、導入管の吸気系統配管との接続位置は、インテークマニホールドの中であれば、特に制限はないが、例えば、インテークマニホールドのインテークスロットバルブの上流に結合することができる。水素発生器で発生した水素はインテークマニホールドの中で空気と混合し、軽油が直噴射されるディーゼルエンジンの中で燃焼される。

【0041】

空気に混入された水素は、ガソリンエンジンまたはディーゼルエンジンの燃焼室内で化石燃料と共に燃焼し、駆動力となる。この駆動力の一部が車輌のオルタネータを作動させ、電力に変換する。生み出された電力は車輌バッテリに蓄積される。

エンジンが始動する時、電解コントローラは、車輌バッテリに蓄積された電力を水素発生装置の正、負電極に印加する。電解コントローラはアクセルの開度検知器と連動しており、アクセル開度検知器からの情報に基づき、アクセルの開度に応じた電圧を水素発生装置に供給する。

【0042】

<作用>

以下に正電極電解槽での水の電気分解反応((1)式)、負電極反応槽での水の電解反応((2)、(3)式)及び負電極反応槽での化学反応((4)〜(7)式)について詳細に説明する。

水素発生装置に電力が供給されると、正電極においては、(1)の式に示す反応が進行し、酸素が発生する。

【化1】

発生した水素イオン(H+)は、陽イオン交換樹脂膜を通過して負電極に移動し、負電極において、(2)の式に示す反応によって、負電極から供給される電子(e−)を得て水素(H2)となる。

【化2】

【0043】

更に、負電極では(3)に示す反応によって、負電極から供給される電子(e−)が水を電気分解し、水素(H2)と水酸化イオン(OH−)が生成する。

【化3】

式(2)、(3)で生成する水素は水の電気分解により得られる水素である。

水酸化イオン(OH−)は陽イオン交換樹脂膜を通過することができないため、負電極反応槽内に留まることになる。

【0044】

一方、電解コントローラからの電力印加がない状態では、電子(e−)の供給がないため、(1)〜(3)に示す水の電気分解反応は起きない。

負電極では、マグネシウム及び両性金属の表面がそれぞれの酸化または水酸化皮膜によって覆われ、負電極がアルカリ性電解質と隔離されているため、水素の発生を伴う化学反応は起こらない。

この負電極に電解コントローラから電力が印加されると、上記の水の電気分解が起こり、負電極表面から水素の気泡が発生し、負電極表面を覆っていた皮膜が物理的に剥がれ落ちる。

この時、マグネシウムの表面は励起状態になり、(4)の式に示す化学反応により、マグネシウムは電解液の水を還元して水素を発生し、マグネシウム自身は水酸化マグネシウムとなる。

【化4】

水酸化マグネシウムは水に難溶性であり、電力印加が停止され、水の電気分解が停止すると、水酸化マグネシウムが負電極を覆い、マグネシウムと水との化学反応は停止する。

【0045】

一方、アルミニウムの表面から酸化または水酸化皮膜が物理的に剥がれ落ちると、アルミニウムは(5)の式に示す化学反応により、アルカリ性電解質中で水を分解して水素を発生し、自身は水酸化アルミニウムになる。

【化5】

水酸化アルミニウムは水に不溶性であり、水酸化イオンが十分供給されない状態では、水酸化アルミニウムが負電極を覆い、アルミニウムとアルカリ性電解質との化学反応は停止する。

【0046】

しかしながら、上記(3)の式の水の電解反応が進行すると、水酸化イオン(OH−)が負電極反応槽内に留まり、(6)の式に示す化学反応により、水酸化アルミニウムと反応して水溶性のアルミン酸となる。

【化6】

このため、水素発生装置の正負電極に電力が印加され水の電気分解反応が進行している間は、水酸化イオンが生成し、水酸化アルミニウムを水溶性のアルミン酸に変換するため、(5)の式に示すアルミニウムと水の化学反応による水素発生が進行する。

正負電極への電力供給が停止され水の電気分解反応が停止すると、(3)の式に示す反応が停止し、水酸化イオンが生成されなくなるため、(6)の式に示す水酸化アルミニウムからアルミン酸への変換ができなくなり、負電極は水酸化アルミニウムにより被覆され、化学反応による水素の発生も停止する。

【0047】

亜鉛もアルカリ性電解質と(7)の式に示す反応により、水素を発生するが、アルミニウムに比べ反応が遅く、むしろ、マグネシウム及びアルミニウムの反応を抑制するように作用する。

【化7】

スズ、鉛においても亜鉛と同様に、マグネシウム及びアルミニウムの反応を抑制する方向に作用する。

【実施例1】

【0048】

本発明の実施の形態について、実施例に基づいて詳細に説明する。

図1は本発明の実施例1であるガソリンエンジン車に搭載した車輌水素添加システムの概略図である。

実施例1の車輌水素添加システムは、水素発生装置1、給気管2、貯蔵タンク3,調整弁4、導入管5及び電解コントローラ6からなり、ガソリン車(マツダ(株)製:MPV(製品名)TA−LW3W(型番))のエンジンルーム(ボンネット)に収容した。

水素発生装置1は、3個の直方体の正電極電解槽12、14、12の間に2個の直方形の負電極反応槽13、13が嵌装された構成であり、負電極反応槽13、13は正電極電解槽12、14、12に対して着脱可能で、負電極反応槽13の側面膜15が正電極電解槽12、14、12の側面膜16に接触するように装着された。

【0049】

負電極反応槽13は、幅30mm×高さ80mm×奥行き150mmの直方体で上部が開放された負電極反応槽の本体17と、負電極反応槽の本体17に嵌合して負電極反応槽13を上部から密閉する負電極反応槽の天井部材19からなり、天井部材19には、発生した水素を送る給気管2に結合される水素出口21と、負電極23に接続される電線の一端が結合する陰極端子25が形成された。

負電極反応槽の本体17は合成樹脂の成形品であり、上部と、正電極電解槽12、14の側面が接触する対向する一対の側壁27の一部が開放されていた。一部が開放された一対の側壁27には、その両面に陽イオン交換膜29(デュポン社製:「ナフィオン」(商品名))を形成した超高分子ポリエチレン多孔質シート31(テックジャム(株)製:SAN3858(型番))が接着され、側面膜33を形成した。負電極反応槽13には0.05重量%の硫酸ナトリウムを含む0.33重量%の水酸化ナトリウム電解質が満たされ、マグネシウムとアルミニウムの1:3(重量比)合金で成形された負電極(幅120mm×高さ65mm×厚さ2mm)23が設置された。負電極23には電線の一端が接続され、他端は天井部材19の陰極端子25に結合された。天井部材19の水素出口21は給気管2に接続された。

【0050】

正電極電解槽12、14は、幅30mm×高さ80mm×奥行き150mmの直方体で上部が開放された正電極電解槽の本体18、18’と、製塩極電解槽の本体18、18’に嵌合して正電極電解槽12、14の天井部を形成する正電極電解槽の天井部材20からなり、天井部材20には発生した酸素を放出する酸素出口22と、正電極24と接続される電線の一端が結合される陽極端子26が形成された。

水素発生装置の両端に位置する2つの正電極電解槽の本体18は、合成樹脂の成形品で、上部と、負電極反応槽の側面と接触する片側側壁28の一部が開放されていた。水素発生装置の中央に位置する1つの正電極電解槽の本体18’は、合成樹脂の成形品であり、上部と、負電極反応槽の側面と接触する対向する一対の側壁27の一部が開放されていた。正電極電解槽の本体18、18’のそれぞれの開放された側壁には、その両面に陽イオン交換膜29(デュポン社製:「ナフィオン」(商品名))が形成された超高分子ポリエチレン多孔質シート31(テックジャム(株)製:SAN3858(型番))が接着され、側面膜34が形成された。各正電極電解槽の本体18、18’には0.05重量%の硫酸ナトリウムを含む0.33重量%の水酸化ナトリウム電解質が満たされ、白金メッキチタン材質の正電極(幅120mm×高さ65mm×厚さ2mm)24が設置された。陽電極には電線の一端が接続され、他端は陽極端子26に結合された。

【0051】

それぞれの負電極反応槽13の水素出口21は給気管2に接続され、互いに連結して貯蔵タンク3の流入口に結合された。

貯蔵タンク3は、2L容量のステンレス製の円筒形中空ドラム形状で天面と底面を溶接して密封構造とした。底面と天面の中心にはそれぞれ流入口と流出口を設け、流入口には給気管2を結合し、流出口には水素ガスの流れを制御する調整弁((株)テイエルブイ製:逆止弁(製品名):CK3M(型番))4を接続した。調整弁4には、水素をエンジンのキャブレターに送る導入管5を接続した。貯蔵タンクの円筒形の胴部には、圧力計(東洋計器工業(株)製:AT型50φ(型番))39及び安全弁(本山製作所製:MCE−C5111(型番))41を設置した。安全弁41は1.5気圧で作動するよう設定した。

【0052】

導入管5の一端は貯蔵タンク3の流出口に設置された調整弁4に接続し、他端はエンジンのキャブレター10に接続した。導入管5の接続位置はキャブレター10の入口、即ちベンチュリーの上流直近部位であった。

【0053】

電解コントローラ6は車輌のバッテリ7の端子と連通し、バッテリ7の電力を、水素発生装置1の正電極24と負電極23に制御して供給した。電解コントローラ6は、車輌のアクセルの開度を感知し、アクセルの開度に応じて水素発生装置の正、負電極23、24に供給する電圧を制御した。即ち、アクセルペダルが定常位置(踏み込んでいない状態)にある時は、水素発生装置の両電極への通電を停止し、アクセルペダルを踏み込むと、アクセル開度センサ11がアクセルの開度を検知して電解コントローラ6に伝達し、電解コントローラ6はアクセル開度に応じた電圧を、水素発生装置の両電極へ印加した。

【0054】

電解コントローラ6から正、負電極24、23に電力を印加すると、電気エネルギーにより水の電気分解が起こるのと同時に負電極が励起し、アルカリ電解液とマグネシウム及びアルミニウムの化学分解が起こり、印加された電圧に応じた水素ガスが発生した。水素ガスは、水素出口21から給気管2を通じて貯蔵タンク3に集められ、導入管5よりエンジン9供給された。

アクセルを定常位置に戻すと、バッテリ7からの電力供給が遮断され、水の電気分解並びにマグネシウムと水及び両性金属とアルカリ電解質との化学分解は停止し、水素の発生は停止した。

【0055】

<ガソリン車における燃費測定試験>−試験例1、2、比較例1、2

本発明の実施例1に係る車輌水素添加システムを搭載したガソリンエンジン車((株)マツダ製:MPV(製品名):TA−LW3W(型番):排気量2260cc)をシャーシダイナモメータを使用して、国土交通省が定める10・15モード燃費測定試験及び時速60kmで15分間定速走行する(60モード)燃費測定試験を行ない、同一車で本発明の車輌水素添加システムを稼働させた場合と、稼働させなかった場合の比較を行なった。ガソリンを基準とした燃費試験は各モードで10回繰り返し、その平均を求めた。

【0056】

本発明の車輌水素添加システムをガソリンエンジン車に搭載し水素を添加した場合(試験例1、2)と添加しなかった場合(比較例1、2)のガソリンを基準とした燃費試験結果を表1に示した。

【表1】

ガソリンエンジン車に本願発明の車輌添加システムを適用したところ、10・15モード走行でも、毎時60km走行の60モード走行でもガソリンを基準とした燃費の大幅改善が見られ、ガソリン1リッター当りの走行距離は水素添加のない場合に比べ155%に増大した。

車輌添加システムを適用した各モードの走行において、試験を通じて水素タンク3の圧力計39は1.5気圧以下であり、安全弁41が作動することはなかった。

【0057】

<ガソリン車における排ガス測定試験>−試験例3、比較例3

本発明の実施例1に係る車輌水素添加システムを搭載したガソリンエンジン車((株)マツダ製:MPV(商品名):TA−LW3W(型番):2260cc(排気量))をシャーシダイナモメータを使用して、国土交通省が定めるJOC8モードで走行試験を行ない、同一車で本発明の車輌水素添加システムを稼働させた場合と、稼働させなかった場合の廃棄ガス成分の比較を行なった。排気ガスの測定は、JIS D1030に基づいて行なった。

【0058】

同一車輌を用い、JOC8モードで走行中、ガソリンエンジンに水素を添加した場合と添加しない場合の排気ガス成分の測定結果を表2に示した。減少率は、比較例3と試験例3との実測値の差を比較例3の実測値で除して求めた。

【表2】

その結果、本発明の車輌水素添加システムを稼働させた場合には、水素添加システムを稼働させなかった場合に比較して、二酸化炭素(CO2)が52%の減少することが認められた。同時に、粒子状物質(PM)は36%、窒素酸化物(NOx)は23%、一酸化炭素(CO)は43%減少することが認められた。

【実施例2】

【0059】

図2は本発明の実施例2であるディーゼルエンジン車に搭載した車輌水素添加システムの概略図である。

実施例2の車輌水素添加システムは、水素発生装置100、給気管200、貯蔵タンク300、調整弁400、導入管500及び電解コントローラ600からなり、ディーゼル車(いすゞ自動車(株)製:ディーゼルエンジン2tトラック(車種)エルフ(製品名):HH−NKR66(型番))のエンジン周辺の荷台下部フレームに収容した。

水素発生装置100は、正電極240を収納する正電極電解層の本体180と、負電極電解層の本体180の中に収納された負電極230を収納した負電極反応槽130とからなっていた。

【0060】

正電極電解槽の本体180は8L容(直径220×高さ220mm)のステンレス製の底面を有する円筒形状の容器で、上部は開放されていた。開放された上部には、中央部に負電極反応槽130を出し入れする直径160mmの円形の孔と正電極電解槽の本体180の上部外周に係止する縁部を有する蓋部材201が設置された。蓋部材201には、正電極240に接続される電線の一端が結合した陽極端子260が6個設置された。電解槽本体180の内壁面には6個の正電極240がほぼ等間隔に配置され、エポキシ樹脂系接着剤で内壁に固定された。エポキシ樹脂系接着剤は正電極240の固定と内壁との絶縁の役割を有していた。各正電極240は幅65mm×長さ180mm×厚さ2mmのステンレス板で、通電するための電線の一端が接続された。電線の他端は蓋部材201に設置された陽極端子260に結合された。

電解槽本体180には、特許文献(特開2006−309987号公報)に開示した海水を電気分解して製造したpH14のアルカリ性電解液を充満した。

【0061】

負電極反応槽130は、4.5L容(内径152mm×高さ242mm)の底面を有する円筒形状の負電極反応槽の本体170と、負電極反応槽の本体170の上部開放面に接合して負電極反応槽130を密閉する負電極反応槽の天井部材190とからなっていた。

負電極反応槽の本体170は素焼き陶器であり、その外周面及び内周面は陽イオン交換膜(デュポン社製:「ナフィオン」(商品名))290が形成された。

天井部材190は合成樹脂製の成形品であり、中央部に発生した水素を送り出す水素出口210を有し、水素出口210には給気管200が接続された。水素出口210の周囲には負電極230に結合する電線の一端を接続する陰極端子250を設置した。また、天井部材190はその外周に負電極反応槽の本体170の外部側面に嵌合する縁部を有していた。

負電極反応槽130の内部中央には幅65mm×長さ180mm×厚さ2mmのマグネシウム−アルミニウム−亜鉛(20:75:5重量比)合金でできた負電極230が3個互いに接触しないように配置され、それぞれが電線で陰極端子250に接続された。

負電極反応槽の本体170には、正電極電解槽と同じ海水を電気分解して製造したアルカリ性電解液(pH14)を充満した。

【0062】

負電極反応槽130は、正電極電解槽の蓋部材201の中央に設けられた穴を通じて出し入れ可能であり、負電極230の消耗状態に応じて新たな負電極反応槽130と交換が可能であった。

負電極反応槽130の天井部材190に設けられた水素出口210は給気管200に接合された。水素発生装置100で発生した水素は給気管200を通って貯蔵タンク300に集められた。

貯蔵タンク300はその容積を10Lとした以外は実施例1と同様であった。

また、貯蔵タンクに付設された,圧力計390、安全弁410、調整弁400も実施例1と同一の市販品を使用した。

【0063】

一端が調整弁400に接続された導入管500の他端は、ディーゼルエンジンのインテークマニホールドのインテークスロットバルブの上流直近部分に接続された。水素発生装置100で発生した水素はインテークマニホールドの中で空気と混合し、ディーゼルエンジンの中で燃焼された。

【0064】

水素発生装置100の陽極端子260及び陰極端子250にはそれぞれ電線の一端が接続され、他端はそれぞれ電解コントローラ600に接続された。

電解コントローラ600の接続様式及び作用については実施例1と同様であるため説明は省略する。

【0065】

<ディーゼル車における燃費測定試験>−試験例4、5、比較例4、5

本発明の実施例2に係る車輌水素添加システムを搭載したディーゼル車(いすゞ自動車(株)製:ディーゼルエンジントラック(車種):エルフ(商品名):HH−NKR66(型番):排気量4330cc:積載量2t)について、シャーシダイナモメータを使用して、国土交通省が定める10・15モード燃費測定試験及び時速60kmで15分間定速走行する(60モード)燃費測定試験を行ない、同一車で本発明の車輌水素添加システムを稼働させた場合と、稼働させなかった場合の比較を行なった。軽油を基準にした燃費試験は各モードで10回繰り返し、その平均を求めた。

【0066】

本発明の車輌水素添加システムをディーゼルエンジン車に搭載し水素を添加した場合(試験例4、5)と添加しなかった場合(比較例4、5)の軽油を基準にした燃費試験結果を表3に示した。

【表3】

ディーゼルエンジン車に本願発明の車輌添加システムを適用したところ、10・15モード走行でも、毎時60km走行の60モード走行でも軽油を基準にした燃費の大幅改善が見られ、軽油1リッター当りの走行距離は水素添加のない場合に比べ10・15モードで169%、60モードで167%に増大した。

車輌添加システムを適用した各モードの走行において、試験を通じて水素タン3クの圧力計390は1.5気圧以下であり、安全弁410が作動することはなかった。

【0067】

<ディーゼル車における排ガス測定試験>−試験例6、比較例6

本発明の実施例2に係る車輌水素添加システムを搭載したディーゼルエンジン車

(いすゞ自動車(株)製:ディーゼルエンジントラック(車種):エルフ(商品名):HH−NKR66(型番):排気量4330cc:積載量2t)について、シャーシダイナモメータを使用して、国土交通省が定めるJOC8モードで走行試験を行ない、同一車で本発明の車輌水素添加システムを稼働させた場合と、稼働させなかった場合の二酸化炭素の排出量の比較を行なった。排気ガスの測定は、JIS D1030に基づいて行なった。

【0068】

同一車輌を用い、走行中に水素添加を行なった場合と水素添加を行なわなかった場合の二酸化炭素排出量の測定結果を表4に示した。

【表4】

その結果、本発明の車輌水素添加システムを稼働させた場合には、水素添加システムを稼働させなかった場合に比較して、走行距離当り二酸化炭素(CO2)の排出量は69%減少した。

【0069】

<ディーゼル車における燃費軽減実証試験>−試験例7

本発明の実施例2に示した車輌水素添加システムを、10台のディーゼル車(いすゞ自動車(株)製:ディーゼルエンジントラック(車種):エルフ(商品名):HH−NKR66(型番):排気量4330cc:積載量2t)に搭載して、1ヶ月間通常の運送業務を実施した。その結果、搭載前の1ヶ月に60万円支払っていた燃料(軽油)経費は搭載後の1ヶ月には30万円に減少し、燃費改善効果が認められた。

車輌水素添加システムを搭載して1ヶ月間の業務中に、バックファイヤーやノッキングを経験したものは一人もいなかった。また、これまでの業務に比較して水素添加したエンジンの馬力不足を感じた者もいなかった。

【産業上の利用可能性】

【0070】

本発明の車輌水素添加システムは、ガソリンエンジン車輌またはディーゼルエンジン車輌に水素発生装置を搭載し、発生させた水素を化石燃料の補助燃料として供給することにより、化石燃料を基準とした燃費の向上及び二酸化炭素の低減を計れるものであり、環境に配慮した新たなハイブリッドカーの搭載システムとして好適である。また、従来の車輌に、若干の設備の追加を行なうだけで、従来の車輌がそのまま使用できることから、経済的であり、直ちに環境への負荷を減らすことができることからエコカーの搭載システムとして好適である。

【0071】

本発明の車輌水素添加システムは、車輌のみならず、あらゆる化石燃料を燃料資源とする燃焼装置に適用が可能であり、二酸化炭素の排出を低減することができることから、例えば、溶鉱炉や火力発電所等の大型燃焼装置から一般家庭用の簡易ボイラー等の小型燃焼装置にまで、応用することが可能であり、二酸化炭素削減の方策として産業上の利用可能性は大きい。

更に、本発明の車輌水素添加システムに使用した水素発生装置は、必要な場所で安価で大量の水素を安全に供給することができるため、従来より水素を添加した水素水の機能が注目されている半導体の洗浄分野、また、水素水に体内の活性酸素を除去する力があり、脳梗塞、腎不全、認知症等の治療に効果が見られる医療分野、活性酸素の除去機能を魚の養殖や活魚輸送等に利用する水産業分野、作物の生育に利用する水耕栽培や切花延命用途等の農業分野において、水素を供給する装置として好適に利用できる。

【符号の説明】

【0072】

1、100 水素発生装置

2、200 給気管

3、300 貯蔵タンク

4、400 調整弁

5、500 導入管

6、600 電解コントローラ

7、700 車輌バッテリ

8、800 車輌オルタネータ

9、900 エンジン

10 キャブレター

11、110 アクセル開度センサ

12、14、120 正電極電解槽

13、130 負電極反応槽

15 (負電極反応槽の)側面膜

16 (正電極電解槽の)側面膜

17、170 (負電極反応槽の)本体

18、18’、180 (正電極電解槽の)本体

19、190 (負電極反応槽の)天井部材

20 (正電極電解槽の)天井部材

21、210 水素出口

22 酸素出口

23、230 負電極

24、240 正電極

25、250 陰極端子

26、260 陽極端子

27 (負電極反応槽の)側壁

28 (正電極電解槽の)側壁

29、290 陽イオン交換膜

31 多孔質シート

33 (負電極反応槽の)側面膜

34 (正電極電解槽の)側面膜

39、390 圧力計

41、410 安全弁

101 インテークマニホールド

201 (正電極電解槽の)蓋部材

【特許請求の範囲】

【請求項1】

化石燃料エンジンで駆動する車輌に、

白金メッキチタンまたはステンレススチールからなる正電極と電解質とを備えた正電極電解槽と、マグネシウムと両性金属の合金からなる負電極と電解質とを備えた負電極反応槽とが隔膜を介して接して構成され、前記負電極反応槽が前記正電極電解槽に着脱可能に接触して装着される水素発生装置と、

前記水素発生装置の前記負電極反応槽から発生した水素を調整弁を介して前記エンジンのキャブレターまたはインテークマニホールドに供給する導入管と、

車輌のバッテリの電力を、前記水素発生装置の前記正電極と前記負電極に制御して供給する電解コントローラとを搭載し、

前記水素発生装置で発生した水素を空気と混合して前記エンジンに供給し、化石燃料と共に燃焼させることを特徴とする車輌水素添加システム。

【請求項2】

前記水素発生装置は、前記電解コントローラから印加された電力により制御され、印加された電圧に応じた水の電気分解による水素の発生と、水の電気分解量に対応したマグネシウム及び両性金属と水との化学反応による水素の発生があり、電力供給を止めると電気分解と化学反応による水素の発生が共に止むことを特徴とする請求項1記載の車輌水素添加システム。

【請求項3】

前記電解コントローラは車輌のアクセルに連動し、アクセルの開度に応じた電圧を前記水素発生装置の前記正電極と前記負電極に供給することを特徴とする請求項1または2に記載の車輌水素添加システム。

【請求項4】

前記水素発生装置の前記負電極は、少なくともマグネシウムとアルミニウムを含む合金からなることを特徴とする請求項1に記載の車輌水素添加システム。

【請求項5】

前記水素発生装置の前記電解質はアルカリ性電解質であることを特徴とする請求項1に記載の車輌水素添加システム。

【請求項6】

前記水素発生装置の前記隔膜は陽イオン交換膜であることを特徴とする請求項1に記載の車輌水素添加システム。

【請求項7】

前記水素発生装置と給気管で連通し、前記発生装置の前記負電極反応槽反応槽から発生した水素を貯蔵し、貯蔵した水素を前記導入管に供給する貯蔵タンクをさらに備えることを特徴とする請求項1に記載の車輌水素添加システム。

【請求項8】

前記貯蔵タンクは、前記給気管に連結する流入口、前記調整弁に結合する流出口、圧力計及び安全弁を備えることを特徴とする請求項7に記載の車輌水素添加システム。

【請求項9】

前記貯蔵タンクは、0.5〜2気圧の範囲で水素を貯蔵し、前記エンジンに水素を供給することを特徴とする請求項7または8に記載の車輌水素添加システム。

【請求項1】

化石燃料エンジンで駆動する車輌に、

白金メッキチタンまたはステンレススチールからなる正電極と電解質とを備えた正電極電解槽と、マグネシウムと両性金属の合金からなる負電極と電解質とを備えた負電極反応槽とが隔膜を介して接して構成され、前記負電極反応槽が前記正電極電解槽に着脱可能に接触して装着される水素発生装置と、

前記水素発生装置の前記負電極反応槽から発生した水素を調整弁を介して前記エンジンのキャブレターまたはインテークマニホールドに供給する導入管と、

車輌のバッテリの電力を、前記水素発生装置の前記正電極と前記負電極に制御して供給する電解コントローラとを搭載し、

前記水素発生装置で発生した水素を空気と混合して前記エンジンに供給し、化石燃料と共に燃焼させることを特徴とする車輌水素添加システム。

【請求項2】

前記水素発生装置は、前記電解コントローラから印加された電力により制御され、印加された電圧に応じた水の電気分解による水素の発生と、水の電気分解量に対応したマグネシウム及び両性金属と水との化学反応による水素の発生があり、電力供給を止めると電気分解と化学反応による水素の発生が共に止むことを特徴とする請求項1記載の車輌水素添加システム。

【請求項3】

前記電解コントローラは車輌のアクセルに連動し、アクセルの開度に応じた電圧を前記水素発生装置の前記正電極と前記負電極に供給することを特徴とする請求項1または2に記載の車輌水素添加システム。

【請求項4】

前記水素発生装置の前記負電極は、少なくともマグネシウムとアルミニウムを含む合金からなることを特徴とする請求項1に記載の車輌水素添加システム。

【請求項5】

前記水素発生装置の前記電解質はアルカリ性電解質であることを特徴とする請求項1に記載の車輌水素添加システム。

【請求項6】

前記水素発生装置の前記隔膜は陽イオン交換膜であることを特徴とする請求項1に記載の車輌水素添加システム。

【請求項7】

前記水素発生装置と給気管で連通し、前記発生装置の前記負電極反応槽反応槽から発生した水素を貯蔵し、貯蔵した水素を前記導入管に供給する貯蔵タンクをさらに備えることを特徴とする請求項1に記載の車輌水素添加システム。

【請求項8】

前記貯蔵タンクは、前記給気管に連結する流入口、前記調整弁に結合する流出口、圧力計及び安全弁を備えることを特徴とする請求項7に記載の車輌水素添加システム。

【請求項9】

前記貯蔵タンクは、0.5〜2気圧の範囲で水素を貯蔵し、前記エンジンに水素を供給することを特徴とする請求項7または8に記載の車輌水素添加システム。

【図1】

【図2】

【図2】

【公開番号】特開2012−180571(P2012−180571A)

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願番号】特願2011−45289(P2011−45289)

【出願日】平成23年3月2日(2011.3.2)

【出願人】(503416881)

【Fターム(参考)】

【公開日】平成24年9月20日(2012.9.20)

【国際特許分類】

【出願日】平成23年3月2日(2011.3.2)

【出願人】(503416881)

【Fターム(参考)】

[ Back to top ]