車輌用ホース

【課題】機械的特性に優れて耐久性及び外観性が向上し得ると共に、低コスト化も可能な車輌用ホースを提供する。

【解決手段】内管チューブ1の外周に少なくとも一層の補強層2が設けられ、この補強層2の外周に外面カバー3が被覆されてなる車輌用ホースにおいて、前記内管チューブ1の内層4がテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)からなり、前記内管チューブ1の外層6がポリアミド(PA)からなる一方、前記内管チューブの内層厚さt1[mm]と外層厚さt2[mm]が次式(1),(2)を満足されてなる。

3t1 ≦t2≦ 5t1 (1)

但し、 0.1 ≦t1≦ 0.25 (2)

【解決手段】内管チューブ1の外周に少なくとも一層の補強層2が設けられ、この補強層2の外周に外面カバー3が被覆されてなる車輌用ホースにおいて、前記内管チューブ1の内層4がテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)からなり、前記内管チューブ1の外層6がポリアミド(PA)からなる一方、前記内管チューブの内層厚さt1[mm]と外層厚さt2[mm]が次式(1),(2)を満足されてなる。

3t1 ≦t2≦ 5t1 (1)

但し、 0.1 ≦t1≦ 0.25 (2)

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車輌用ブレーキホースやクラッチホース等に関し、特に、二輪用ブレーキホースやクラッチホースに好適な車輌用ホースに関する。

【背景技術】

【0002】

車輌用ブレーキシステムには、マスターシリンダーで発生させたブレーキ液圧をブレーキキャリパーやホイールシリンダーへ伝達するパイプ機構の中で、金属配管では対応できない場所、例えば、構造上極端な屈曲または振動を直接受ける場所に、ゴム材料を主体に構成された柔軟性に富む液圧ブレーキホースが採用されている。

【0003】

また、ブレーキシステムを作動させるために伝達した液圧の損失がない様、生じた内圧によって膨張し難い低膨張性が要求されている。特に、ブレーキバイワイヤーシステムの様に、ブレーキ、ABS(Antilock Brake System;車輪固着防止装置)及びTCS(Traction Control System;駆動制御装置)を一体化したシステムにおいては、液圧ポンプから液圧を発生し、高圧配管からアキュームレータを介すため、音や振動の問題もあり、更なる低膨張化が望まれている。

【0004】

更に、車輌の安全性を確保するために、車輌用ホースには耐久性、耐圧性、耐熱性、耐寒性及び耐液性等の様々な特性が要求される。

【0005】

この様な要求から、従来、車輌用ブレーキホースやクラッチホースには、ふっ素樹脂等からなる内管チューブの外周に、ステンレス鋼線材で編組されたファイバーメッシュ層を設け、前記ファイバーメッシュ層の外周にコーティングを施した構造のホースが用いられていた。そして、前記内管チューブの材質としては、水分透過及びブレーキ液汚染を防ぐためポリテトラフルオロエチレン(以下、PTFEと略記する)を用いていた(例えば、特許文献1参照)。また、コーティング(本発明の外面カバーに相当)材質は、耐久性を向上させるためポリアミド12(PA12)を一般的に用いていた。

【0006】

しかしながら、PTFEの機械的特性(裂け易い)から内管チューブとして耐久性が優れているとは言えず、また製造コストを上昇させる要因となっていた。一方、PA12はやや透明性に乏しく、更に外観性の向上が望まれていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−241570号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、機械的特性に優れて耐久性及び外観性が向上し得ると共に、低コスト化も可能な車輌用ホースを提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明の請求項1に係る車輌用ホースが採用した手段は、内管チューブの外周に少なくとも一層の補強層が設けられ、この補強層の外周に外面カバーが被覆されてなる車輌用ホースにおいて、前記内管チューブの内層がテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)からなり、前記内管チューブの外層がポリアミド(PA)からなる一方、前記内管チューブの内層厚さt1[mm]と外層厚さt2[mm]が次式(1),(2)を満足されてなることを特徴とするものである。

3t1 ≦t2≦ 5t1 (1)

但し、

0.1 ≦t1≦ 0.25 (2)

【0010】

本発明の請求項2に係る車輌用ホースが採用した手段は、請求項1に記載の車輌用ホースにおいて、前記内管チューブの内層と外層との間に、接着剤層が形成されてなることを特徴とするものである。

【発明の効果】

【0011】

本発明の請求項1に係る車輌用ホースによれば、内管チューブの外周に少なくとも一層の補強層が設けられ、この補強層の外周に外面カバーが被覆されてなる車輌用ホースにおいて、前記内管チューブの内層がテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)からなり、前記内管チューブの外層がポリアミド(PA)からなる一方、前記内管チューブの内層厚さt1[mm]と外層厚さt2[mm]が前式(1),(2)を満足されてなる。

【0012】

その結果、水分透過率を問題のないレベルに抑えてベーパーロック現象を防ぐと共に、膨張量を現行と同等に抑えることにより車輌用ホースとして作動安定性を確保し、更に、振動、屈曲に対する耐久性を大幅に向上させて、ホースのロングライフ化を低コストに達成可能な車輌用ホースを提供できる。

【0013】

また、本発明の請求項2に係る車輌用ホースによれば、前記内管チューブの内層と外層との間に接着剤層が形成されてなるので、前記内管チューブの内層と外層とがより強固に接合され、車輌用ホースの耐久性が向上する。

【図面の簡単な説明】

【0014】

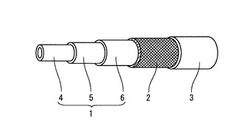

【図1】本発明の実施の形態に係る車輌用ホースの一部切欠斜視図である。

【図2】本発明の比較例7,8に係るブレーキホースの一部切欠斜視図である。

【図3】疲労試験装置の説明図である。

【図4】膨張量試験装置の説明図である。

【図5】本発明に係る実施例における内層厚さt1と外層厚さt2との関係を示す図である。

【発明を実施するための形態】

【0015】

先ず、本発明の実施の形態に係る車輌用ホースの構成ついて、添付図1を参照しながら説明する。図1は、本発明の実施の形態に係る車輌用ホースの一部切欠斜視図である。

【0016】

本発明の実施の形態に係る車輌用ホースは、内管チューブ1の外周にステンレス鋼線材で編組された補強層2が設けられ、この補強層2の外周に熱可塑性樹脂からなる外面カバー3が被覆されている。

【0017】

そして、前記内管チューブ1の内層4がテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(以下、FEPとも言う)からなり、前記内管チューブ1の外層6がポリアミド11(以下、PA11とも言う)からなる一方、前記内管チューブの内層4の厚さt1[mm]と、外層5の厚さt2[mm]が、次式(1)及び(2)を満足する様に構成されている。

3t1 ≦t2≦ 5t1 (1)

但し、

0.1 ≦t1≦ 0.25 (2)

【0018】

前記内管チューブ1の内層4を構成するFEPは、テトラフルオロエチレンとヘキサフルオロプロピレンの共重合体であって、溶融成型可能なパーフロ系ふっ素樹脂である。このFEPは、内管チューブ1の内層4に用いられていた従来のPTFEに比べて耐熱性が劣るものの、耐薬品性及び耐寒性が同等で、コスト的にも有利である。また、前記内管チューブ1の外層6にはPA11を用いるのが耐久性向上の点から好ましいが、PA12を用いても良い。

【0019】

そして、前式(1)において、3t1 ≦t2 とする構成によって、車輌用ホースの宿命である振動、屈曲に対する耐疲労性が向上する一方、t2≦ 5t1 とする構成によって、水分透過率を問題のないレベルに抑えてベーパーロック現象を防ぐと共に、膨張量を現行と同等に抑えることにより車輌用ホースとして作動安定性を確保可能となった。

【0020】

同時に、前式(2)において、内管チューブ1の内層4を溶融押し出し成型する際、内層厚さt1を0.1mm未満の均一厚さとするのは技術的に不可能なため、0.1 ≦t1 とする一方、内層厚さt1が0.25mmを越えると、本車輌用ホースの耐久性が極端に短くなるため、t1≦ 0.25とするのが肝要である。

【0021】

また、前記内管チューブ1の内層4と外層6との間に、接着剤層5が形成されるのが好ましい。この接着剤層5は、内層4を構成するFEPと外層6を構成するPA11との結合力を向上させるのみならず、更には本車輌用ホースの耐久性の向上にも寄与し得るからである。この接着剤層5を形成する接着剤としてはPA12を用いるのが、内層4を構成するFEPと外層6を構成するPA11との接着性の点から好ましいが、ゴム系接着剤や他の樹脂等も適宜選択可能である。

【0022】

補強層2としては、ステンレス鋼線や硬鋼線等の金属線、ポリアミド繊維、アラミド繊維、ポリビニルアルコール繊維、ポリエステル繊維、レーヨン繊維等の有機繊維、或いは炭素繊維、炭化珪素繊維、アルミナ繊維等の無機繊維のうちの何れか一つまたは2種以上を適宜選択し、編組して構成することができる。更に、この補強層2は、単層でも二層以上の複数層に構成しても良い。補強層2が複数層の場合は、前記補強層2と補強層2間にゴム層や接着剤層等の中間層が介在しても良い。

【0023】

また、補強層2の外周には、錆防止(ステンレス鋼線、硬鋼線補強層の場合)やオイルや薬品等による腐食等の防止のため、外面カバー3を設けることが望ましい。補強層2の外周に被覆された前記外面カバー3は、熱可塑性ポリウレタンエラストマー(以下、TPUとも言う)を使用するのが望ましい。

【0024】

TPUは、他の熱可塑性エラストマーと同様、常温ではゴム弾性体としての挙動をとるが、加熱されて塑性変形する高分子材料である。そして、このTPUは、耐摩耗性や耐油性に富み、透明感のある外観性に優れている点が、外面カバー3として好ましい。この外面カバー3には、その他、ポリアミド、ポリエステル等の樹脂やEPDM,CR等のゴム材も適宜選択することもできる。

【0025】

以上、本発明に係る車輌用ホースによれば、内管チューブ1の内層4がFEPからなり、前記内管チューブ1の外層6がPA11からなる一方、前記内管チューブ1の内層厚さt1[mm]と外層厚さt2[mm]が前式(1),(2)を満足されるので、水分透過率を問題のないレベルに抑えてベーパーロック現象を防ぐと共に、膨張量を現行と同等に抑えることにより作動安定性を確保し、更に、振動、屈曲に対する耐久性を大幅に向上させたことによって、ホースのロングライフ化を達成できた。

【実施例】

【0026】

次に、実施例に基づいて本発明に係る車輌用ホースにつき詳細に説明する。但し、本発明はこれらのみに限定されるものではない。

【0027】

<実施例1>

本実施例におけるブレーキホースの構成は、図1に示す通りである。従来の溶融押出機を用いて、FEPの厚さが0.1mm、PA11の厚さが0.3mmとなる様に順次2層に押し出して、FEPが内層4、PA11が外層6となる様に内管チューブ1を成型した。ここで、前記PA11を内層4の外周に押し出して外層6が形成される前に、前記内層4の外周にPA12からなる接着剤層5を形成し、この接着剤層5の厚さを0.1mmに調整した。次いで、ステンレス鋼線材を前記内管チューブ1の外周に編組して補強層2とし、更に、この補強層2の外周にTPUを被覆して外面カバー3とし、ブレーキホースを試作した。

【0028】

<実施例2>

内管チューブ1の内層厚さt1を0.25mm、外層厚さt2を0.75mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0029】

<実施例3>

内管チューブ1の外層厚さt2を0.5mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0030】

<実施例4>

内管チューブ1の外層厚さt2を1.25mmとした他は、実施例2と同様の方法でブレーキホースを試作した。

【0031】

<実施例5〜8>

接着剤層5をなくした他は、夫々順に実施例1〜4と同様の方法でブレーキホースを試作した。

【0032】

<比較例1>

内管チューブ1の内層厚さt1を0.10mm、外層厚さt2を0.25mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0033】

<比較例2>

内管チューブ1の内層厚さt1を0.25mm、外層厚さt2を0.65mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0034】

<比較例3>

内管チューブ1の内層厚さt1を0.10mm、外層厚さt2を0.55mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0035】

<比較例4>

内管チューブ1の内層厚さt1を0.25mm、外層厚さt2を1.35mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0036】

<比較例5>

内管チューブ1の内層厚さt1を0.30mm、外層厚さt2を0.90mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0037】

<比較例6>

内管チューブ1の内層厚さt1を0.30mm、外層厚さt2を1.50mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0038】

<比較例7>

比較例7,8に係るブレーキホースの構成を、図2に示す。図2は、本発明の比較例7,8に係るブレーキホースの一部切欠斜視図である。実施例と同一の押出機を用いて、PTFE単層を厚さ1.0mmとなる様に押し出し、内管チューブ1を成形した。次に、ステンレス鋼線材を前記内管チューブ1の外周に編組して補強層2とし、更に、この補強層2の外周にTPUを被覆して外面カバー3とし、ブレーキホースを試作した。

【0039】

<比較例8>

従来例に相当し、外面カバー材質をPA12とした他は、比較例7と同様の方法でブレーキホースを試作した。

【0040】

[ホース特性試験]

次に、実施例1〜8及び比較例1〜8によって試作したブレーキホースについて、以下の特性試験を実施した。

【0041】

<耐久性試験(疲労試験)>

図3は疲労試験装置の説明図である。図3に示す様な試験装置に、ブレーキホースaを捻れのない様に、44.45±0.4mmのたるみ長さを差し引いた長さに調整し、取り付ける。その後、水でホース及び配管内の気泡を除去し、1.55〜1.72MPaの圧力で保持する。次に、回転部を800±10r/minの速度で回転させ、ホースaが破裂するまでの時間を記録する。

【0042】

<水分透過率>

自由長305mmの両端に口金具を締結したブレーキホースを、事前に温度100℃で24時間保持した後、ブレーキホース内にブレーキ液(JIS K2233)を封入した。このブレーキホースをU字に曲げ、温度70℃の蒸留水に72時間ブレーキホース部分が完全に浸漬する様にして放置した。その後、ブレーキ液を回収し、ブレーキ液中の水分量をカールフィッシャー式微量水分計にて測定した。

【0043】

<膨張量試験>

図4は膨張量試験装置の説明図である。図4に示す様な試験装置に、ブレーキホースAを捻れのない様に、わずかに長さの余裕をもたせて垂直に取り付け、エアー抜きを完全に行った後、ホースAの片側を密閉した。圧力シリンダEを操作してホース内の水圧を、毎分171.620±68.647MPaの割合で測定圧力まで昇圧し、ビューレットDの液面上昇によって膨張量を測定した。

【0044】

これら実施例の試験結果を表1及び表2にまとめて示す。また、各実施例における内層厚さt1と外層厚さt2との関係を、比較例7,8を除いて図5に示す。

【0045】

【表1】

【0046】

【表2】

【0047】

表1,2の結果より、実施例1〜8は、比較例1を除く比較例2〜8に対し耐久性が良好である。また、比較例7,8に対し水分透過率は若干劣るものの、許容レベルである。一方、比較例1は、水分透過率が3.2%と高く許容できないレベルである。更に、実施例1〜4の膨張量試験結果は何れも大差なく、現行と同等の値を確保出来ている。

【0048】

一方、図5によれば、前式(1),(2)で示されるハッチング領域が、本発明に係る車輌用ホースの内層厚さt1と外層厚さt2の好ましい範囲であることを示している。図5中の数値は、各実施例及び比較例の番号を示している。

【0049】

以上、本発明の実施例に係る車輌用ブレーキホースによれば、水分透過率を問題のないレベルに抑えることで人身事故に繋がる恐れのあるベーパーロック現象を防ぐと共に、膨張量を現行と同等に抑えることで自動車のブレーキホースとして制動安定性を確保し、更に、ブレーキホースの宿命である振動、屈曲に対する耐久性を大幅に向上させたことでホースのロングライフ化を達成することができるものであり、工業上有用である。

【符号の説明】

【0050】

1:内管チューブ, 2:補強層, 3:外面カバー,

4:内層, 5:接着剤層, 6:外層,

a:ブレーキホース,

b:圧力計,

c:おもり,

d:加圧シリンダー,

e:回転円板,

f:平行軸,

A:ブレーキホース,

B:バルブ,

C:バルブ,

D:ビューレット,

E:圧力シリンダー,

F:タンク,

G:バルブ,

H:圧力計

【技術分野】

【0001】

本発明は、車輌用ブレーキホースやクラッチホース等に関し、特に、二輪用ブレーキホースやクラッチホースに好適な車輌用ホースに関する。

【背景技術】

【0002】

車輌用ブレーキシステムには、マスターシリンダーで発生させたブレーキ液圧をブレーキキャリパーやホイールシリンダーへ伝達するパイプ機構の中で、金属配管では対応できない場所、例えば、構造上極端な屈曲または振動を直接受ける場所に、ゴム材料を主体に構成された柔軟性に富む液圧ブレーキホースが採用されている。

【0003】

また、ブレーキシステムを作動させるために伝達した液圧の損失がない様、生じた内圧によって膨張し難い低膨張性が要求されている。特に、ブレーキバイワイヤーシステムの様に、ブレーキ、ABS(Antilock Brake System;車輪固着防止装置)及びTCS(Traction Control System;駆動制御装置)を一体化したシステムにおいては、液圧ポンプから液圧を発生し、高圧配管からアキュームレータを介すため、音や振動の問題もあり、更なる低膨張化が望まれている。

【0004】

更に、車輌の安全性を確保するために、車輌用ホースには耐久性、耐圧性、耐熱性、耐寒性及び耐液性等の様々な特性が要求される。

【0005】

この様な要求から、従来、車輌用ブレーキホースやクラッチホースには、ふっ素樹脂等からなる内管チューブの外周に、ステンレス鋼線材で編組されたファイバーメッシュ層を設け、前記ファイバーメッシュ層の外周にコーティングを施した構造のホースが用いられていた。そして、前記内管チューブの材質としては、水分透過及びブレーキ液汚染を防ぐためポリテトラフルオロエチレン(以下、PTFEと略記する)を用いていた(例えば、特許文献1参照)。また、コーティング(本発明の外面カバーに相当)材質は、耐久性を向上させるためポリアミド12(PA12)を一般的に用いていた。

【0006】

しかしながら、PTFEの機械的特性(裂け易い)から内管チューブとして耐久性が優れているとは言えず、また製造コストを上昇させる要因となっていた。一方、PA12はやや透明性に乏しく、更に外観性の向上が望まれていた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2001−241570号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

従って、本発明の目的は、機械的特性に優れて耐久性及び外観性が向上し得ると共に、低コスト化も可能な車輌用ホースを提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するために、本発明の請求項1に係る車輌用ホースが採用した手段は、内管チューブの外周に少なくとも一層の補強層が設けられ、この補強層の外周に外面カバーが被覆されてなる車輌用ホースにおいて、前記内管チューブの内層がテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)からなり、前記内管チューブの外層がポリアミド(PA)からなる一方、前記内管チューブの内層厚さt1[mm]と外層厚さt2[mm]が次式(1),(2)を満足されてなることを特徴とするものである。

3t1 ≦t2≦ 5t1 (1)

但し、

0.1 ≦t1≦ 0.25 (2)

【0010】

本発明の請求項2に係る車輌用ホースが採用した手段は、請求項1に記載の車輌用ホースにおいて、前記内管チューブの内層と外層との間に、接着剤層が形成されてなることを特徴とするものである。

【発明の効果】

【0011】

本発明の請求項1に係る車輌用ホースによれば、内管チューブの外周に少なくとも一層の補強層が設けられ、この補強層の外周に外面カバーが被覆されてなる車輌用ホースにおいて、前記内管チューブの内層がテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)からなり、前記内管チューブの外層がポリアミド(PA)からなる一方、前記内管チューブの内層厚さt1[mm]と外層厚さt2[mm]が前式(1),(2)を満足されてなる。

【0012】

その結果、水分透過率を問題のないレベルに抑えてベーパーロック現象を防ぐと共に、膨張量を現行と同等に抑えることにより車輌用ホースとして作動安定性を確保し、更に、振動、屈曲に対する耐久性を大幅に向上させて、ホースのロングライフ化を低コストに達成可能な車輌用ホースを提供できる。

【0013】

また、本発明の請求項2に係る車輌用ホースによれば、前記内管チューブの内層と外層との間に接着剤層が形成されてなるので、前記内管チューブの内層と外層とがより強固に接合され、車輌用ホースの耐久性が向上する。

【図面の簡単な説明】

【0014】

【図1】本発明の実施の形態に係る車輌用ホースの一部切欠斜視図である。

【図2】本発明の比較例7,8に係るブレーキホースの一部切欠斜視図である。

【図3】疲労試験装置の説明図である。

【図4】膨張量試験装置の説明図である。

【図5】本発明に係る実施例における内層厚さt1と外層厚さt2との関係を示す図である。

【発明を実施するための形態】

【0015】

先ず、本発明の実施の形態に係る車輌用ホースの構成ついて、添付図1を参照しながら説明する。図1は、本発明の実施の形態に係る車輌用ホースの一部切欠斜視図である。

【0016】

本発明の実施の形態に係る車輌用ホースは、内管チューブ1の外周にステンレス鋼線材で編組された補強層2が設けられ、この補強層2の外周に熱可塑性樹脂からなる外面カバー3が被覆されている。

【0017】

そして、前記内管チューブ1の内層4がテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(以下、FEPとも言う)からなり、前記内管チューブ1の外層6がポリアミド11(以下、PA11とも言う)からなる一方、前記内管チューブの内層4の厚さt1[mm]と、外層5の厚さt2[mm]が、次式(1)及び(2)を満足する様に構成されている。

3t1 ≦t2≦ 5t1 (1)

但し、

0.1 ≦t1≦ 0.25 (2)

【0018】

前記内管チューブ1の内層4を構成するFEPは、テトラフルオロエチレンとヘキサフルオロプロピレンの共重合体であって、溶融成型可能なパーフロ系ふっ素樹脂である。このFEPは、内管チューブ1の内層4に用いられていた従来のPTFEに比べて耐熱性が劣るものの、耐薬品性及び耐寒性が同等で、コスト的にも有利である。また、前記内管チューブ1の外層6にはPA11を用いるのが耐久性向上の点から好ましいが、PA12を用いても良い。

【0019】

そして、前式(1)において、3t1 ≦t2 とする構成によって、車輌用ホースの宿命である振動、屈曲に対する耐疲労性が向上する一方、t2≦ 5t1 とする構成によって、水分透過率を問題のないレベルに抑えてベーパーロック現象を防ぐと共に、膨張量を現行と同等に抑えることにより車輌用ホースとして作動安定性を確保可能となった。

【0020】

同時に、前式(2)において、内管チューブ1の内層4を溶融押し出し成型する際、内層厚さt1を0.1mm未満の均一厚さとするのは技術的に不可能なため、0.1 ≦t1 とする一方、内層厚さt1が0.25mmを越えると、本車輌用ホースの耐久性が極端に短くなるため、t1≦ 0.25とするのが肝要である。

【0021】

また、前記内管チューブ1の内層4と外層6との間に、接着剤層5が形成されるのが好ましい。この接着剤層5は、内層4を構成するFEPと外層6を構成するPA11との結合力を向上させるのみならず、更には本車輌用ホースの耐久性の向上にも寄与し得るからである。この接着剤層5を形成する接着剤としてはPA12を用いるのが、内層4を構成するFEPと外層6を構成するPA11との接着性の点から好ましいが、ゴム系接着剤や他の樹脂等も適宜選択可能である。

【0022】

補強層2としては、ステンレス鋼線や硬鋼線等の金属線、ポリアミド繊維、アラミド繊維、ポリビニルアルコール繊維、ポリエステル繊維、レーヨン繊維等の有機繊維、或いは炭素繊維、炭化珪素繊維、アルミナ繊維等の無機繊維のうちの何れか一つまたは2種以上を適宜選択し、編組して構成することができる。更に、この補強層2は、単層でも二層以上の複数層に構成しても良い。補強層2が複数層の場合は、前記補強層2と補強層2間にゴム層や接着剤層等の中間層が介在しても良い。

【0023】

また、補強層2の外周には、錆防止(ステンレス鋼線、硬鋼線補強層の場合)やオイルや薬品等による腐食等の防止のため、外面カバー3を設けることが望ましい。補強層2の外周に被覆された前記外面カバー3は、熱可塑性ポリウレタンエラストマー(以下、TPUとも言う)を使用するのが望ましい。

【0024】

TPUは、他の熱可塑性エラストマーと同様、常温ではゴム弾性体としての挙動をとるが、加熱されて塑性変形する高分子材料である。そして、このTPUは、耐摩耗性や耐油性に富み、透明感のある外観性に優れている点が、外面カバー3として好ましい。この外面カバー3には、その他、ポリアミド、ポリエステル等の樹脂やEPDM,CR等のゴム材も適宜選択することもできる。

【0025】

以上、本発明に係る車輌用ホースによれば、内管チューブ1の内層4がFEPからなり、前記内管チューブ1の外層6がPA11からなる一方、前記内管チューブ1の内層厚さt1[mm]と外層厚さt2[mm]が前式(1),(2)を満足されるので、水分透過率を問題のないレベルに抑えてベーパーロック現象を防ぐと共に、膨張量を現行と同等に抑えることにより作動安定性を確保し、更に、振動、屈曲に対する耐久性を大幅に向上させたことによって、ホースのロングライフ化を達成できた。

【実施例】

【0026】

次に、実施例に基づいて本発明に係る車輌用ホースにつき詳細に説明する。但し、本発明はこれらのみに限定されるものではない。

【0027】

<実施例1>

本実施例におけるブレーキホースの構成は、図1に示す通りである。従来の溶融押出機を用いて、FEPの厚さが0.1mm、PA11の厚さが0.3mmとなる様に順次2層に押し出して、FEPが内層4、PA11が外層6となる様に内管チューブ1を成型した。ここで、前記PA11を内層4の外周に押し出して外層6が形成される前に、前記内層4の外周にPA12からなる接着剤層5を形成し、この接着剤層5の厚さを0.1mmに調整した。次いで、ステンレス鋼線材を前記内管チューブ1の外周に編組して補強層2とし、更に、この補強層2の外周にTPUを被覆して外面カバー3とし、ブレーキホースを試作した。

【0028】

<実施例2>

内管チューブ1の内層厚さt1を0.25mm、外層厚さt2を0.75mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0029】

<実施例3>

内管チューブ1の外層厚さt2を0.5mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0030】

<実施例4>

内管チューブ1の外層厚さt2を1.25mmとした他は、実施例2と同様の方法でブレーキホースを試作した。

【0031】

<実施例5〜8>

接着剤層5をなくした他は、夫々順に実施例1〜4と同様の方法でブレーキホースを試作した。

【0032】

<比較例1>

内管チューブ1の内層厚さt1を0.10mm、外層厚さt2を0.25mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0033】

<比較例2>

内管チューブ1の内層厚さt1を0.25mm、外層厚さt2を0.65mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0034】

<比較例3>

内管チューブ1の内層厚さt1を0.10mm、外層厚さt2を0.55mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0035】

<比較例4>

内管チューブ1の内層厚さt1を0.25mm、外層厚さt2を1.35mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0036】

<比較例5>

内管チューブ1の内層厚さt1を0.30mm、外層厚さt2を0.90mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0037】

<比較例6>

内管チューブ1の内層厚さt1を0.30mm、外層厚さt2を1.50mmとした他は、実施例1と同様の方法でブレーキホースを試作した。

【0038】

<比較例7>

比較例7,8に係るブレーキホースの構成を、図2に示す。図2は、本発明の比較例7,8に係るブレーキホースの一部切欠斜視図である。実施例と同一の押出機を用いて、PTFE単層を厚さ1.0mmとなる様に押し出し、内管チューブ1を成形した。次に、ステンレス鋼線材を前記内管チューブ1の外周に編組して補強層2とし、更に、この補強層2の外周にTPUを被覆して外面カバー3とし、ブレーキホースを試作した。

【0039】

<比較例8>

従来例に相当し、外面カバー材質をPA12とした他は、比較例7と同様の方法でブレーキホースを試作した。

【0040】

[ホース特性試験]

次に、実施例1〜8及び比較例1〜8によって試作したブレーキホースについて、以下の特性試験を実施した。

【0041】

<耐久性試験(疲労試験)>

図3は疲労試験装置の説明図である。図3に示す様な試験装置に、ブレーキホースaを捻れのない様に、44.45±0.4mmのたるみ長さを差し引いた長さに調整し、取り付ける。その後、水でホース及び配管内の気泡を除去し、1.55〜1.72MPaの圧力で保持する。次に、回転部を800±10r/minの速度で回転させ、ホースaが破裂するまでの時間を記録する。

【0042】

<水分透過率>

自由長305mmの両端に口金具を締結したブレーキホースを、事前に温度100℃で24時間保持した後、ブレーキホース内にブレーキ液(JIS K2233)を封入した。このブレーキホースをU字に曲げ、温度70℃の蒸留水に72時間ブレーキホース部分が完全に浸漬する様にして放置した。その後、ブレーキ液を回収し、ブレーキ液中の水分量をカールフィッシャー式微量水分計にて測定した。

【0043】

<膨張量試験>

図4は膨張量試験装置の説明図である。図4に示す様な試験装置に、ブレーキホースAを捻れのない様に、わずかに長さの余裕をもたせて垂直に取り付け、エアー抜きを完全に行った後、ホースAの片側を密閉した。圧力シリンダEを操作してホース内の水圧を、毎分171.620±68.647MPaの割合で測定圧力まで昇圧し、ビューレットDの液面上昇によって膨張量を測定した。

【0044】

これら実施例の試験結果を表1及び表2にまとめて示す。また、各実施例における内層厚さt1と外層厚さt2との関係を、比較例7,8を除いて図5に示す。

【0045】

【表1】

【0046】

【表2】

【0047】

表1,2の結果より、実施例1〜8は、比較例1を除く比較例2〜8に対し耐久性が良好である。また、比較例7,8に対し水分透過率は若干劣るものの、許容レベルである。一方、比較例1は、水分透過率が3.2%と高く許容できないレベルである。更に、実施例1〜4の膨張量試験結果は何れも大差なく、現行と同等の値を確保出来ている。

【0048】

一方、図5によれば、前式(1),(2)で示されるハッチング領域が、本発明に係る車輌用ホースの内層厚さt1と外層厚さt2の好ましい範囲であることを示している。図5中の数値は、各実施例及び比較例の番号を示している。

【0049】

以上、本発明の実施例に係る車輌用ブレーキホースによれば、水分透過率を問題のないレベルに抑えることで人身事故に繋がる恐れのあるベーパーロック現象を防ぐと共に、膨張量を現行と同等に抑えることで自動車のブレーキホースとして制動安定性を確保し、更に、ブレーキホースの宿命である振動、屈曲に対する耐久性を大幅に向上させたことでホースのロングライフ化を達成することができるものであり、工業上有用である。

【符号の説明】

【0050】

1:内管チューブ, 2:補強層, 3:外面カバー,

4:内層, 5:接着剤層, 6:外層,

a:ブレーキホース,

b:圧力計,

c:おもり,

d:加圧シリンダー,

e:回転円板,

f:平行軸,

A:ブレーキホース,

B:バルブ,

C:バルブ,

D:ビューレット,

E:圧力シリンダー,

F:タンク,

G:バルブ,

H:圧力計

【特許請求の範囲】

【請求項1】

内管チューブの外周に少なくとも一層の補強層が設けられ、この補強層の外周に外面カバーが被覆されてなる車輌用ホースにおいて、前記内管チューブの内層がテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)からなり、前記内管チューブの外層がポリアミド(PA)からなる一方、前記内管チューブの内層厚さt1[mm]と外層厚さt2[mm]が次式(1),(2)を満足されてなることを特徴とする車輌用ホース。

3t1 ≦t2≦ 5t1 (1)

但し、

0.1 ≦t1≦ 0.25 (2)

【請求項2】

前記内管チューブの内層と外層との間に、接着剤層が形成されてなることを特徴とする請求項1に記載の車輌用ホース。

【請求項1】

内管チューブの外周に少なくとも一層の補強層が設けられ、この補強層の外周に外面カバーが被覆されてなる車輌用ホースにおいて、前記内管チューブの内層がテトラフルオロエチレン・ヘキサフルオロプロピレン共重合体(FEP)からなり、前記内管チューブの外層がポリアミド(PA)からなる一方、前記内管チューブの内層厚さt1[mm]と外層厚さt2[mm]が次式(1),(2)を満足されてなることを特徴とする車輌用ホース。

3t1 ≦t2≦ 5t1 (1)

但し、

0.1 ≦t1≦ 0.25 (2)

【請求項2】

前記内管チューブの内層と外層との間に、接着剤層が形成されてなることを特徴とする請求項1に記載の車輌用ホース。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−7240(P2011−7240A)

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願番号】特願2009−150130(P2009−150130)

【出願日】平成21年6月24日(2009.6.24)

【出願人】(000233619)株式会社ニチリン (69)

【Fターム(参考)】

【公開日】平成23年1月13日(2011.1.13)

【国際特許分類】

【出願日】平成21年6月24日(2009.6.24)

【出願人】(000233619)株式会社ニチリン (69)

【Fターム(参考)】

[ Back to top ]