車輪位置可変車両

【課題】 簡単な構成で、車両の利便性と車両の挙動安定性の向上を図るとともに、より自由な車両挙動を実現できる車輪位置可変車両を提供する。

【解決手段】 各車輪390に設けられ、車体100に対する車輪の向きを変更する転舵アクチュエータ340と、各車輪390と車体100との間にそれぞれ設けられ、各車輪390を所定の軌道(車輪ユニット移動軌道200)上の任意の位置に移動させるトレッド&ホイールベース変更アクチュエータ350と、走行状態に応じた目標ジオメトリに基づいて、トレッド&ホイールベース変更アクチュエータ350に対し車輪位置変更指令を出力するコントローラ500と、を備える。

【解決手段】 各車輪390に設けられ、車体100に対する車輪の向きを変更する転舵アクチュエータ340と、各車輪390と車体100との間にそれぞれ設けられ、各車輪390を所定の軌道(車輪ユニット移動軌道200)上の任意の位置に移動させるトレッド&ホイールベース変更アクチュエータ350と、走行状態に応じた目標ジオメトリに基づいて、トレッド&ホイールベース変更アクチュエータ350に対し車輪位置変更指令を出力するコントローラ500と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、車体に対する車輪位置を変更可能な車輪位置可変車両の技術分野に属する。

【背景技術】

【0002】

従来、車両の挙動安定性の向上を図るために、多関節脚を有し、普通タイヤを用いて走行する車両型移動ロボットや、車両の利便性と車両の挙動安定性との両立を図るためのホイールベース可変式車両等が知られている(例えば、非特許文献1、特許文献1参照)。

【非特許文献1】豊田 真寛 外1名 「冗長な多関節機構を有する車両型ロボットの目標追従制御」日本機械学会 No.05-15 第9回運動と振動の制御 シンポジウム公演論文集 2005.8.23〜25 新潟 (http://www.cl.mes.musashi-tech.ac.jp/abstracts/kawamura.htm)

【特許文献1】特開2005−231452号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来技術のうち前者にあっては、多関節脚を有するため、構造の巨大化、複雑化を伴い、実際の車両に適合するには困難であった。一方、後者にあっては、ホイールベースのみを可変するものであり、車両の利便性は向上するものの、車両の挙動安定性に関して改善の余地があった。

【0004】

本発明は上記課題に対してなされたもので、その目的とするところは、簡単な構成で、車両の利便性と車両の挙動安定性の向上を図るとともに、より自由な車両挙動を実現できる車輪位置可変車両を提供することにある。

【課題を解決するための手段】

【0005】

上述の目的を達成するため、本発明では、

車輪を懸架する懸架装置と、

この懸架装置に設けられ車体に対する車輪の向きを変更する転舵機構と、

車輪を駆動する駆動装置と、

前記懸架装置を車体に対して軌道上の任意の位置に移動可能に保持する車輪位置変更機構と、

車体重心に生じる加速度の方向に応じて加速度方向における車輪と重心位置との距離を変更する移動指令を前記車輪位置変更機構へ出力する車輪位置制御装置と、

を備えることを特徴とする。

【発明の効果】

【0006】

本発明では、各車輪を軌道上で移動させるため、簡単な構成で、エネルギー消費を抑えつつ、車輪位置を変更することができる。また、軌道の形状に応じて、より自由な車両挙動を実現することができる。

すなわち、簡単な構成で、車両の利便性と車両の挙動安定性の向上を図るとともに、より自由な車両挙動を実現できる。

【発明を実施する最良の形態】

【0007】

以下、本発明を実施するための最良の形態を、各実施例に基づいて説明する。

【実施例1】

【0008】

まず、構成を説明する。

[全体構成]

図1は、実施例1の車輪位置可変車両の外観図であり、車体100の下部には2つの操向輪ユニット400と2つの駆動輪ユニット300とをそれぞれ配置している。以降、車体100に対する車輪位置可変をジオメトリ可変と言う。

【0009】

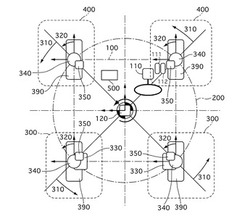

図2は、実施例1のジオメトリ可変車両を示す平面図であり、実施例1のジオメトリ可変車両は、車体100、操舵角センサ110、アクセル開度センサ111、ブレーキセンサ112、加速度&ヨーレートセンサ(加速度ベクトル検出装置)120、駆動輪ユニット300、車輪ユニット位置センサ310、転舵角センサ320、駆動アクチュエータ(駆動装置)330、転舵アクチュエータ(転舵機構)340、トレッド&ホイールベース変更アクチュエータ(車輪位置変更機構)350、車輪390、操向輪ユニット400、コントローラ(車輪位置制御装置)500を備えている。

実施例1のジオメトリ可変車両は、左右前輪として操向輪ユニット400を配置し、左右後輪として駆動輪ユニット300を配置した後輪駆動車である。

【0010】

操舵角センサ110は、運転者のステアリングホイール操作量(操舵角)を検出する。アクセル開度センサ111は、運転者のアクセル操作量を検出する。ブレーキセンサ112は、運転者のブレーキ操作量を検出する。

加速度&ヨーレートセンサ120は、車両の加速度およびヨーレートを検出する。車輪ユニット位置センサ310は、各駆動輪ユニット300と各操向輪ユニット400の車輪ユニット移動軌道200上の位置を検出する。

【0011】

転舵角センサ320は、車輪390の転舵角(車両前方に対する車輪切れ角)を検出する。

駆動アクチュエータ330は、2つの駆動輪ユニット300にそれぞれ設けられ、車輪390を駆動する。駆動アクチュエータ330としては、例えば、インホイールモータを用いることができる。

転舵アクチュエータ340は、各駆動輪ユニット300と各操向輪ユニット400にそれぞれ設けられ、車輪390の転舵角を変更する。転舵アクチュエータ340としては、例えば電動モータを用いることができる。

【0012】

トレッド&ホイールベース変更アクチュエータ350は、各駆動輪ユニット300と各操向輪ユニット400を、車輪ユニット移動軌道200上に沿って移動させる。このトレッド&ホイールベース変更アクチュエータ350は、コントローラ500により駆動制御される。実施例1では、車輪ユニット移動軌道200を、車両の重心を中心とする水平な円形に設定しており、各車輪390は、重心を中心とする1つの環状軌道上を移動することとなる。なお、車輪ユニット移動軌道200を実現する構造については後述する。

【0013】

コントローラ500は、アクセルペダル開度と車速とに応じて、駆動アクチュエータ330を駆動し、車速を制御する。また、操舵角センサ110、加速度&ヨーレートセンサ120からの信号に応じて、転舵アクチュエータ340を駆動し、車両の進行方向を制御する。

【0014】

また、コントローラ500は、操舵角センサ110、アクセル開度センサ111、ブレーキセンサ112、加速度&ヨーレートセンサ120、車輪ユニット位置センサ310、車体速等に基づいて、走行状態に応じた目標トレッドベース、目標ホイールベースおよび各車輪の輪荷重が得られるよう、トレッド&ホイールベース変更アクチュエータ350を駆動し、各車輪位置を変更する。

【0015】

[車輪取り付け構造]

図3は、実施例1のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

車輪390は、サスペンションフレーム(懸架装置フレーム)600の車輪側支持端600aに支持されている。サスペンションフレーム600の車体側支持端600bは、車体100の底面(または他のサスペンションフレームの底面)に設けられたベアリング610により車体100に対し回動自在に支持されている。

【0016】

車輪390を懸架するサスペンションアーム650は、車体100の側面中央部に沿って環状に設けられたリニアモータ・スライダ(リニアスライダ)615により、車体100に対し相対回転可能に支持されている。実施例1のリニアモータ・スライダ615は、図2のトレッド&ホイールベース変更アクチュエータ350に相当し、リニアモータの水平方向の推力により車輪390を車体100に対して相対的に移動させる。

【0017】

車輪390の転舵軸を支持するロッド620は、中央部がベアリング630を介してサスペンションフレーム600に支持され、上端部がボールジョイント640を介してサスペンションアーム650に支持されている。このサスペンションアーム650は、サスペンションフレーム600に対し上下方向回動可能に設けられている。

ロッド620には、ステアリングギア660が連結されており、サスペンションフレーム600に固定された転舵アクチュエータ340を駆動することで、車輪390が転舵される。

【0018】

[車輪位置移動によるホイールベース可変]

図4は車輪390の移動によるホイールベースの変化状態を示すものである。

図4に示した通り、図2、図3のトレッド&ホイールベース変更アクチュエータ(車輪位置変更機構)350を用いて車輪を移動させることで、実施例1のジオメトリ可変車両は、最小でla×2、最大でlc×2までホイールベースを拡張または縮小可能となる。

よって、実施例1のジオメトリ可変車両は、例えば、比較的低速である市街地走行、車庫入れなどの極低速走行においてホイールベースを縮小させることで転回半径を小さくすることができ、高速走行、中速走行、ワインディング走行ではホイールベースを拡張することにより走行安定性を得ることができる。これらの動作は車速等に応じて自動的に選択されるものでも良いし、運転者の操作により選択するようにしてもよい。

【0019】

次に、実施例1の輪荷重に応じた車輪移動制御について説明する。本制御は主に上述の市街地走行、車庫入れなどを除く通常の走行で用いられる。つまり実施例1の車両にあっては、走行安定性を要求されるシーンにおいて、単にトレッドやホイールベースの拡大を行うだけでなく輪荷重に応じた車輪移動制御を実行することにより走行安定性の向上を図らんとするものである。

【0020】

[輪荷重移動による車両挙動への影響]

まず、輪荷重移動が車両の走行挙動に与える影響を示す図として図5を示す。図5の曲線は旋回時の輪荷重loadに対するコーナリングパワーCpを示す図であり、実線で示したものが所定の車両諸元で旋回中に輪荷重移動が起きた場合の車輪のコーナリングパワーCPを示している。コーナリングパワーCPはタイヤ扁平率への依存が大きいため、タイヤ扁平率60(60serise)、タイヤ扁平率70(70seriese)、タイヤ扁平率82(82seriese)の場合それぞれについて示す。なお一般的にタイヤ扁平率の値が小さいほどコーナリングパワーは大きく、タイヤ扁平率の値が大きいほどコーナリングパワーCPは小さくなるものの燃費が向上する。

【0021】

図5においてタイヤ扁平率70のコーナリングパワーCPと輪荷重の関係を見ると、旋回加速度が生じていないときの各輪荷重は3.9kNであるが、例えば0.3[G]の旋回加速度が生じると、旋回外輪側は輪荷重の移動により5.5kNまで増大し、一方、内輪側は輪荷重の移動により2.3kNまで減少する。このとき、旋回外輪側では輪荷重の増大によりコーナリングパワーが増大しているが、旋回内輪側では輪荷重の減少によりコーナリングパワーが減少する。

さらに、旋回外輪側においてはタイヤ横力の非線形性により輪荷重の増大に伴うコーナリングパワーの増大が非線形的に増大する傾向を示しており、輪荷重の増大が必ずしもコーナリングパワーの純増とはならない領域が存在している。

【0022】

よって、タイヤ扁平率70のタイヤで0.3[G]の旋回加速度が生じると旋回外輪側のコーナリングパワーの増大に比べて、旋回内輪側のコーナリングパワーの減少の方が大きいので合計のコーナリングパワーは減少していることになる。この関係を示しているのが一点鎖線で示した線であり、0.3[G]で旋回中の内輪側コーナリングパワーと外輪側コーナリングパワーを直線で結び、旋回開始前の輪荷重が移動していないとき(3.9kN)のコーナリングパワーと比較すると、平均で矢印に示した通りのコーナリングパワーの減少が確認できる。

【0023】

同様にタイヤ扁平率70のタイヤで0.5[G]の旋回加速度が生じたときの関係を細線で示すと、さらに合計コーナリングパワーの減少は顕著となる。これは特に外輪側のコーナリングパワーが限界値に至っており、輪荷重を増やしてもコーナリングパワーが増大しない領域に入っているためである。

【0024】

さらにタイヤ扁平率82、タイヤ扁平率60のグラフからも、コーナリングパワーの輪荷重移動による減少が確認できる。タイヤ扁平率82の場合、特に顕著である。タイヤ扁平率60の場合でも少なからずコーナリングパワーの減少が生じていることがわかる。

【0025】

このように、仮に旋回に伴う輪荷重の移動がなければ、コーナリングパワーの減少は起こらず、旋回性能の低下が起こらず車両挙動を安定させることができる。コーナリングパワーの最大値を大きくする必要がない場合であっても、扁平率の高いタイヤを選択することが可能になるので燃費の向上を期待することもできる。

【0026】

つまり、旋回時に輪荷重を均等に配分することができれば、輪荷重の移動が生じることがなく、各車輪390のタイヤを均等に使いこなすことができ、コーナリングパワーの減少を起こさず、車両挙動を安定させることが可能となる。

【0027】

なお、図5ではコーナリングパワーについての影響を示したが、コーナリングパワーを減速G、加速Gに置き換えても同様の傾向がみられる。つまり加減速により輪荷重が移動した場合、輪荷重が増加した側のタイヤ摩擦力は限界に達し、制動力、加速力が制限される。一方で輪荷重が減少した側のタイヤはタイヤ摩擦力に余裕はあるものの、輪荷重が減少しているのでタイヤ摩擦力を路面に伝えることができない。

よって減速時、加速時においても輪荷重を均等に配分することができれば、車両挙動を安定させることができる。

【0028】

[輪荷重等配分制御]

次に、図6は、4輪の輪荷重を等配分する場合のトレッドベースおよびホイールベースの位置を表している。実施例1では、4輪の輪荷重が等しくなるように各車輪位置を変更する。なお、図6(a)は、車両を上方から見た場合の車輪位置と車両重心位置の関係を表し、図6(b)は、車両を加速度方向直角の側方から見た場合の車輪位置と重心位置との関係を表している。

【0029】

図6(a)において、車輪の転舵、加減速等により合成加速度(旋回であればヨーレート、遠心力、加減速であれば前後G、もしくはその両方)が発生した場合に車体重心位置Gに作用している平面方向の加速度を合成加速度G(x,y)として表す。さらに当該合成加速度G(x,y)が発生している方向を合成加速度方向軸CA(h)と設定する。

そして、車体重心位置Gにおいて合成加速度方向軸CA(h)と平面方向で直行する軸を合成加速度方向直角軸CA(p)と設定する。

【0030】

ここで、合成加速度ベクトルG(x,y)は、車体100に取り付けられた加速度&ヨーレートセンサ120により求められ、X方向、Y方向はセンサ120の車体100に対する取り付け位置および方向に基づいて定まり、一般的には、車体100の前後方向をX方向、車体100の横方向をY方向に設定している。

【0031】

次に、合成加速度方向直角軸CA(p)を合成加速度ベクトル方向G(x,y)にl2および合成加速度ベクトル方向G(x,y)と反対方向にl1平行移動させた軸を各々仮想車軸として加速度後方軸、加速度前方軸とする。

さらに車体重心位置Gに作用している垂直方向の加速度(主に重力加速度)をベクトルG(z)とし、かつ重心位置の路面からの高さをhとすると、前述の加速度後方軸、加速度前方軸に作用する加速度後方軸輪荷重W2、加速度前方軸輪荷重W1は、下記の式(1)で表される。

【数1】

ここで、

G(x,y)={(G(x)+ΔG(x))2+(G(y)+ΔG(y))2}1/2:合成加速度

G(i):加速度&ヨーレートセンサから検出

ΔG(i):目標車両姿勢から算出された姿勢補正加速度

m:車両質量

h:重心高さ

G(z):重力加速度

である。

【0032】

式(1)によれば、輪荷重移動を抑制して車両挙動を安定させるためには、加速度後方軸の輪荷重W2、加速度前方軸の輪荷重W1が均等になればよく、式(1)においてW1≒W2を満たせばよい。式(1)から明らかな通り、l1,l2が無限大であれば、G(x,y)の大小に係わらずW1≒W2となる。これは車輪の間隔が広ければ広いほど合成加速度による輪荷重移動量が減少して車両挙動が安定することを示しており、一般的に知られているワイドトレッドベース、ロングホイールベースに相当する。

【0033】

従来提案されているジオメトリ可変車両では、コンパクトな車両と車両挙動の安定した車両を両立させる場合、大きな加速度が生じる高車速域(高速走行、ワインディング)ではワイドトレッドベース化、ロングホイールベース化により車両挙動を安定させ、大きな加速度が生じない低車速域(例えば市街地)ではナロートレッドベース化、ショートホイールベース化によりコンパクトかつ小回り性を高めている。

【0034】

しかし、合成加速度の方向を鑑みると、必ずしもワイドトレッドベース、ロングホイールベースでなくても輪荷重の移動を抑えることができることがわかる。

つまり、4輪の輪荷重を等しくするために、W1=W2、すなわち、下記の式(2)を満足するようにl1,l2を設定すればよい。

【数2】

ここで、

Grate=G(x,y)/Gz:加速度比

lrate=l1/l2:ジオメトリ比

hrate=h/l2:高さ比

である。

【0035】

式(2)によれば、ある方向に合成加速度G(x,y)が生じた場合に4輪の輪荷重を等配分する場合の2つの仮想車軸位置が求まるので、求められた仮想車軸を実現するように4輪を配置すれば4輪の輪荷重配分が均等となる。

【0036】

なお、仮想主軸に対する左右車輪への輪荷重は、図6(c)、図6(d)に示した通り、W1,W2により生じているが、本実施例のように移動軌道を真円状にすると、仮想軸線上に車輪を配置するだけで、常に仮想車軸に対する荷重点から両輪は等距離になるため、仮想車軸に対する左右輪への輪荷重配分の演算を省略することができる。

【0037】

図7にW1,W2の車軸荷重を均等配分するときのl1,l2の可動範囲を示す。

図7は、重心高さhを0.5[m]とした場合のl1,l2の可動範囲を計算したもので、平面加速度[G]に対して車軸荷重を均等とするl1,l2の組み合わせをプロットしたものを輪荷重均等面αとして表す。

【0038】

図7に基づき、最小の軸間距離で4輪の輪荷重を等配分することを考え、一般的な車両の加速度Grateが最大値である、1.1[G](摩擦係数1.0程度、特別なダウンフォースは存在しないとする)であっても輪荷重を均等配分することができるl1,l2の可動範囲を、図7に示したグラフから探索する。

【0039】

図7の線minに示した通り、l1=0,l2=1.1[m]としたときに、点Eでl1,l2を最小の可動範囲で最大加速度において輪荷重を均等配分することができる。つまりl1を0〜1.1[m]、l2を0〜1.1[m]の間で可変できる車両であれば、どちらの方向にGrateが1.1[G]生じても輪荷重を均等配分することができる。

【0040】

[車輪移動制御]

前述の通り、l1を0〜1.1[m]、l2を0〜1.1 [m]の間で可変できる車両において、図7を用いて輪荷重の等配分制御をさらに説明する。

【0041】

例えば、車輪の初期位置を、l1を0.8[m]、l2を0.8[m]であると仮定する。図7におけるA点である。車両加速、減速、旋回をすることなく走行している場合は、加速度0[G]のため、均等配分面上αに位置する。

【0042】

次に、旋回加速度が0.2[G]発生した場合にB点となるように車輪に位置を変更する。図7の均等配分面上に交点が存在しない場合、輪荷重配分の均等配分が実現できていないので、加速度が0.2[G]における輪荷重均等配分を満足するl1,l2を探索する。

このとき、実施例1では、各車輪390の移動量が均等になるような車輪位置を探索している。つまり点BはΔl1=-0.1、Δl2=+0.1で、点B'はΔl1=-0.2、Δl2=0で合計の移動量は同じであるが、点B'の場合、2つのアクチュエータの移動距離の合計移動量であるのに対し、点Bの場合4つのアクチュエータの移動距離の合計となり、4つのアクチュエータで分担できるため、アクチュエータの速度が同じであるとすると、点Bへの移動のほうが早く完了することができる。このように加速度の増大に応じて点Dまでを移動する。そして、さらに加速度が増大する場合には、点Fに向けて移動する。

なお、点Dから点Fにかけてはl1のみの変化となりアクチュエータ分担の均等化ができていないが、0.6[G]以上の加速度が発生する頻度を鑑みて設定されている。

【0043】

以上のように輪荷重の等配分は短い車軸間距離で実現することが可能であり、かつ、輪荷重の等配分を行うことでコーナリングパワーの減少を抑えることができる。つまりコンパクトな車両であっても、タイヤユニットの移動によりコンパクトな車両ジオメトリを維持したまま、旋回挙動等の車両挙動の向上を図ることができる。

【0044】

次に、効果を説明する。

実施例1のジオメトリ可変車両にあっては、以下に列挙する効果を奏する。

【0045】

(1) 車輪390を懸架する懸架装置(ロッド620、ベアリング630、ボールジョイント640、サスペンションアーム650)と、この懸架装置に設けられ車体100の向きを変更する転舵アクチュエータ340と、車輪390を駆動する駆動アクチュエータ330と、懸架装置を車体100に対して軌道(車輪ユニット移動軌道200)上の任意の位置に移動可能に保持するトレッド&ホイールベース変更アクチュエータ350と、車体重心に生じる加速度の方向に応じて加速度方向における車輪390と重心位置との距離を変更する指令をトレッド&ホイールベース変更アクチュエータ350へ出力するコントローラ500と、を備える。これにより、簡単な構成で、エネルギー消費を抑えつつ、コンパクトかつ走行安定性の高い車両を実現することができる。

【0046】

(2) トレッド&ホイールベース変更アクチュエータ350は、車輪390の一箇所を中心として懸架装置を水平方向へ旋回移動させる軌道(車輪ユニット移動軌道200)を備え、車輪390の位置変更により車両のトレッドベースとホイールベースを変更する。これにより、トレッドベースとホイールベースを、一定の関係を維持したまま変更することができる。

【0047】

(3) トレッド&ホイールベース変更アクチュエータ350の車輪移動軌道は、全ての車輪390を車体100の中心位置を中心として水平方向へ旋回移動させる軌道であるため、トレッドベースとホイールベースを、一定の関係を維持したまま変更することができる。

【0048】

(4) トレッド&ホイールベース変更アクチュエータ350の車輪移動軌道は、全ての車輪390を車体100の中心位置を中心として中心位置と車輪390との距離を変えることなく水平方向へ旋回移動させる軌道であって、1つの環状軌道を形成する。すなわち、真円状の環状軌道とすることで、仮想車軸上に配置される2つの車輪を共に合成加速度G(x,y)から等距離に配置できるため、車軸上に配置される2つの車輪についても荷重配分が均等となり、制御を容易化することができる。

【0049】

(5) 水平面内における車両の加速度ベクトルを検出する加速度&ヨーレートセンサ120を設け、コントローラ500は、検出された加速度ベクトルの方向を基準として各車輪位置を変更する。これにより、制御方向が1方向となり、制御の容易化を図ることができる。

【0050】

(6) コントローラ500は、各車輪390を加速度ベクトルの直角軸を中心として二分し、直角軸と各車輪390までの距離とに基づいて各車輪位置を変更する。すなわち、直角軸を挟んで左右の力の釣り合いから、輪荷重を等しくするホイールベース(前軸〜重心間距離l2、反対方向に重心〜後軸距離l1)を設定するため、制御をより容易化させることができる。

【0051】

(7) コントローラ500は、加速度方向側の車輪から重心位置までの距離を、加速度方向と反対側の車輪から重心位置までの距離に対して長くなるように設定する。すなわち、各車輪390の輪荷重が等しくなるように各車輪位置を変更するため、車両の旋回挙動の向上を図ることができる。

【0052】

(8) トレッド&ホイールベース変更アクチュエータ350は、懸架装置(サスペンションアーム650)を支持するサスペンションフレーム600と、このサスペンションフレーム600の懸架装置を支持する車輪側支持端600aとは反対側の車体側支持端600bを車体100に回動可能に支持するベアリング610と、サスペンションフレーム600と車体100との間に設けられ、車体100と懸架装置とを相対的に移動させるアクチュエータ(リニアモータ・スライダ615)と、を備える。これにより、懸架装置を車体100に対して軌道上の任意の位置に移動可能に保持する車輪位置変更機構を、簡単な構成で実現できる。

【0053】

(9) アクチュエータは、車体100に環状に設けられたリニアモータ・スライダ615であるため、車体100と懸架装置とを相対的に移動させるアクチュエータを、簡単な構成で実現できる。

【実施例2】

【0054】

実施例2は、走行状態に応じた輪荷重配分目標に基づいて車輪位置を変更する例である。実施例1の場合、輪荷重の均等配分を行っていたが、本実施例では状況に応じて輪荷重の配分を不均一にしている。

なお、実施例2の構成については、[輪荷重等配分制御]を除いて実施例1と同様であるため、図示ならびに説明を省略する。

【0055】

[輪荷重任意配分制御]

図8は、4輪の輪荷重を任意配分する場合のトレッドベースおよびホイールベースの位置を示しており、具体的には駆動輪への輪荷重が大きくなるように輪荷重配分を行うための制御を示している。

【0056】

実施例1では4輪のタイヤを均等に使いこなすことを目的として輪荷重を等配分する例を示した。ここで、制動、旋回など各車輪の機能が同じ場合には、輪荷重を等配分することで車両挙動を安定させることが可能であったが、駆動輪と従動輪など各車輪390の機能が異なる場合、輪荷重を等配分したとしても必ずしも車両挙動の安定につながるものではない。

【0057】

例えば、加速を行う場合、駆動輪の輪荷重が大きくすることで大きな駆動力を路面に伝達することができるが、従動輪の輪荷重を大きくしても駆動力を伝達することができない。つまり加速時においては、タイヤの摩擦限界、車両の直進性を損なわない範囲で駆動輪の輪荷重を大きくすることが好ましい。特に後輪駆動車の加速シーンにおいては、輪荷重を均等に配分しようとすると、後輪側に移動した輪荷重を前輪側に戻そうと作用してしまうので、後輪側の輪荷重が増加することなく、かえって加速性能を悪化させてしまうおそれがあった。

【0058】

実施例2においても、実施例1と同様、平面運動上の任意の2方向の加速度の合成加速度ベクトルG(x,y)の方向を基準に、そのベクトルG(x,y)と垂直のベクトルG(z)のベクトル軸を中心とし、合成ベクトルG(x,y)と同一方向に前軸〜重心間距離l2、反対方向に重心〜後軸距離l1を設定する。

【0059】

そして、実施例2では実施例1で用いた式(2)を下記の通り変更して用いる。

【数3】

ここで、

Wrate= W1 / W2:輪荷重比

【0060】

式(3)によれば、ある方向に合成加速度G(x,y)が生じた場合に4輪の輪荷重を等配分する場合の2つの仮想車軸位置が求まり、かつ求められた仮想車軸を実現するように4輪を配置すれば仮想車軸の輪荷重比はWrateとなる。

【0061】

つまり、コントローラ500は駆動輪300が加速状態であって、かつ加速度の方向が車体前後方向であるとき、Wrateを任意の値(0〜1)に設定する。

また、旋回、制動時にはWrate=1とすることにより、実施例1と同様に輪荷重を等配分することができる。

なお、実施例2の[車輪移動制御]については、実施例1と同様であるため、説明を省略する。

【0062】

次に、効果を説明する。

実施例2のジオメトリ可変車両にあっては、実施例1の効果(1)〜(9)に加え、以下の効果を奏する。

【0063】

(10) コントローラ500は、駆動輪の輪荷重を操向輪の輪荷重よりも大きくするため、加速時における駆動輪のスリップを抑制でき、車両の加速性能を高めることができる。

【実施例3】

【0064】

実施例3は、目標車両姿勢に基づいて車輪位置を変更する例である。

なお、実施例3の構成については、実施例1の[輪荷重等配分制御]、実施例2の[輪荷重任意配分制御]以外の構成は実施例1、実施例2と同様であるため、図示ならびに説明を省略する。

【0065】

[目標車両姿勢制御]

図9は、4輪の輪荷重を任意配分する場合のトレッドベースおよびホイールベースの位置を示しており、実施例3では、目標車両姿勢に基づいて輪荷重を変更する。

【0066】

実施例3においても、実施例1と同様、平面運動上の任意の2方向の加速度の合成加速度ベクトルG(x,y)の方向を基準に、そのベクトルG(x,y)と垂直のベクトルG(z)のベクトル軸を中心とし、合成ベクトルG(x,y)と同一方向に前軸〜重心間距離l2、反対方向に重心〜後軸距離l1を設定する。

【0067】

そして、加速度方向の姿勢角をtanθとすると、tanθは、下記の式(4)で表される。

【数4】

ここで、

k:車輪と車体間のバネ係数(主としてサスペンションバネ係数)

【0068】

式(4)によれば、ある方向に合成加速度G(x,y)が生じた場合にW1,W2を任意の値にすれば車両の姿勢角を制御できることがわかる。

仮に、実施例1に記載の通り、輪荷重を等配分するように制御していればW1 = W2となるので、姿勢角は0°となり、常にフラットな状態になる。

一方で、実施例2のように輪荷重を任意配分するようにすれば、所望の姿勢角をとることができる。

【0069】

実施例3では、ロール角、ピッチング角に基づく目標車両姿勢から算出された姿勢補正加速度ΔG(i)を満足するようなl1,l2を設定する。これにより、所望の車両姿勢が得られ、旋回時や横風を受けた際のローリング、凹凸路や急発進、急制動時のピッチング現象(ノーズダイブ、スクオート)等を抑制して車両挙動の安定化を図ることができる。

【0070】

次に、効果を説明する。

実施例3のジオメトリ可変車両にあっては、実施例1の効果(1)〜(6),(8),(9)に加え、以下に列挙する効果を奏する。

【0071】

(11) コントローラ500は、目標車両姿勢から算出された各車輪390の目標輪荷重に基づいて、各車輪390の位置を変更するため、走行状態に応じて所望の目標車両姿勢を得ることができる。

【0072】

(12) コントローラ500は、目標車両姿勢を車両のロール角に基づいて設定するため、ロール角を自由に設定することができる。よって、例えば、旋回時や横風等を受けた際のロール角の増大を抑制し、車両挙動の安定化を図ることができる。

【0073】

(13) コントローラ500は、目標車両姿勢を車両のピッチング角に基づいて設定するため、ピッチング角を自由に設定することができる。よって、例えば、急発進時のスクオートや急制動時のノーズダイブ等を抑制することができる。

【実施例4】

【0074】

実施例4は、加速度の方向に応じて基点となる車輪を設定し、基点以外の車輪位置を移動させる例である。

なお、実施例4の構成については、[車輪移動制御]以外は実施例1と同様であるため、図示ならびに説明を省略する。

【0075】

[車輪移動制御]

実施例1では、各車輪390の移動距離が均等になるように車輪移動位置を演算していたが、実施例3では、一方の車軸距離を固定して他方の車軸距離を可変するようにしている。具体的には、加速度方向の車軸距離をl2とした場合、加速度方向と反対側l1として、車軸距離が可変するのはl1のみとしている。

図10に実施例1で示した均等配分面と同様のW1,W2の車軸荷重を均等配分するときのl1,l2の可動範囲を示す。

【0076】

実施例1と同様に、車輪初期位置を初期位置A点としてl1を0.8[m]、l2を0.8[m]であると仮定する。このとき、l2を固定値とした場合、0.8[G]程度までは、A点からB点への移動で示したようにl1の可変のみで輪荷重均等配分を行うことができる。このような作用を利用して以下のような走行シーンを想定する。

【0077】

図11は、加速時における車輪配置を示す図であり、実施例4では、車両に加速度の発生しない定速走行時には、ホイールベースがトレッドベースよりも長くなるように各車輪位置を設定するが、加速時には、後輪を基点とし、前輪のみを車両後方側へ移動させて所望の車両姿勢を得る。すなわち、車両の加速時には、前輪の輪荷重が減少するとともに後輪の輪荷重が増大するため、輪荷重の小さな前輪のみを移動させることで、トレッド&ホイールベース変更アクチュエータ350の負荷軽減を図るとともに、制御応答性を高めることができる。また、前輪を車両後方側へ移動させることにより、加速に伴い重心位置が車両後方側へ移動するのに対し、各車輪の輪荷重変化を抑制することができ、加速時の車両挙動を安定させることができる。

【0078】

図12は、減速時における車輪配置を示す図であり、減速時には、前輪を基点とし、後輪のみを車両前方側へ移動させて所望の車両姿勢を得る。すなわち、車両の減速時には、前輪の輪荷重が増大するとともに後輪の輪荷重が減少するため、輪荷重の小さな後輪のみを移動させることで、トレッド&ホイールベース変更アクチュエータ350の負荷軽減を図るとともに、制御応答性を高めることができる。また、後輪を車両前方側へ移動させることにより、減速に伴い重心位置が車両前方側へ移動するのに対し、各車輪の輪荷重変化を抑制することができ、減速時の車両挙動を安定させることができる。

【0079】

図13は、旋回時における車輪配置を示す図であり、旋回時には、旋回外輪を基点とし、旋回内輪のみを車軸(車両中央)側へ移動させて所望の車両姿勢を得る。すなわち、車両の旋回時には、旋回内輪の輪荷重が減少するとともに旋回外輪の輪荷重が増大するため、旋回内輪のみを移動させることで、トレッド&ホイールベース変更アクチュエータ350の負荷軽減を図るとともに、制御応答性を高めることができる。また、旋回内輪を車軸側へ移動させることにより、旋回に伴い重心位置が旋回外側へ移動するのに対し、各車輪の輪荷重変化を抑制することができ、旋回時の車両挙動を安定させることができる。

【0080】

図14は、減速旋回時における車輪配置を示す図であり、減速旋回時には、重心移動方向に最も近い旋回外輪側の前輪を基点とし、他の3輪は輪荷重変化を抑制する方向へ移動させて所望の車両姿勢を得る。すなわち、車両の減速旋回時には、4輪のうち旋回外輪側の前輪の輪荷重が最も大きくなるため、旋回外輪側の前輪を基点とし、他の3輪を移動させることで、トレッド&ホイールベース変更アクチュエータ350の負荷軽減を図るとともに、制御応答性を高めることができる。

【0081】

図15にアクチュエータ負荷の軽減状態を示す。図15は、旋回を開始して徐々に旋回Gが発生している状態を示しており、太線が本実施例であり、一点鎖線が実施例1の状態であり、細線が輪荷重の制御を実施しない例である。

【0082】

ここで、t0を旋回加速が生じていない状態であるとすると、車重に応じた荷重load-mが加わる。旋回を開始したときに実施例1のように常に輪荷重を均等に保つように制御を行うと、アクチュエータは荷重load-mに相当するアクチュエータ推進力load-Aを常に必要とするが、例えば本実施例のように旋回Gが発生し、輪荷重移動が生じた後にアクチュエータを駆動すると、少ないアクチュエータ推進力load-Bで済むことがわかる。

【0083】

ただし、本実施例によれば、最終的に輪荷重を均等にするためには実施例1と同様にアクチュエータ推進力load-Aが必要となるが、輪荷重を完全に均等にすることを必要とするシーンは非常に少なく、多少の輪荷重の不均一が生じても外輪側の摩擦限界を超えることはないため、ほとんどの運転シーンでは必要とされるアクチュエータ推進力を軽減することができる。

【0084】

なお、図15に示したように、外輪側の輪荷重が増加した状態で車輪を移動させるためには、より大きなアクチュエータ推進力load-Cを必要とするので、例えばナビゲーションシステム等により先の旋回Gが予測できる場合、もしくは運転状態から旋回Gの増大が予測される場合は、内輪車輪位置が移動幅限界に至る前に車輪移動制御を中止して、アクチュエータ推進力load-Aにより輪荷重均等位置まで速やかに内輪車輪を移動させることにより、旋回Gが増大しても以降は内外輪共にアクチュエータ推進力load-Aで移動させればよい。この場合、アクチュエータの最大推進力はLoad-A程度であればよい。

【0085】

次に、効果を説明する。

実施例4のジオメトリ可変車両にあっては、実施例1の効果(1)〜(5),(8),(9)に加え、以下に列挙する効果を奏する。

【0086】

(14) コントローラ500は、各車輪の輪荷重変化がより低減する方向へ各車輪位置を変更するため、車両挙動の安定化を図ることができる。

【0087】

(15) コントローラ500は、各車輪位置を変更する場合、1つの車輪位置を基点に設定し、基点以外の車輪位置を変更するため、全ての車輪を動かす場合と比較して、車両の安定性をより高められるとともに、制御の容易化を図ることができる。

【0088】

(16) コントローラ500は、車輪位置を変更する車輪よりも大きな輪荷重の車輪を基点として設定するため、制御応答性が高められるとともに、車輪を移動させるために必要なエネルギーを小さく抑えることができる。

【0089】

(17) コントローラ500は、重心移動方向に最も近い車輪を基点として設定するため、制御応答性が高められるとともに、車輪を移動させるために必要なエネルギーを小さく抑えることができる。

【実施例5】

【0090】

実施例5は、車輪の移動軌道を水平方向のみならず車両上下方向に変位させる例である。

図16は、実施例5のジオメトリ可変車両を示す図であり、実施例5では、車輪ユニット移動軌道200を車両上下方向に湾曲させている。これにより、各車輪位置を変更したとき、車輪位置のみならず、車高も同時に変更することができる。

【0091】

車輪位置と車高を同時に変更する構造については、後述する実施例6で具体的に示すが、実施例5では、車体100に設けられたレール上(車輪ユニット移動軌道200上)を各車輪ユニット300,400が移動することで車高の変更を実現できるため、ここではそのレール形状について説明する。

【0092】

図16(a)に示すように、車両上面から見た場合、各車輪390の移動軌道は実施例1から実施例4同様に重心を中心とする1つの環状軌道(車輪ユニット移動軌道200)上を移動することとなる。一方、図16(b)に示すように車両を側面から見ると移動軌道の両端は水平ではなく両端が上方向に変位している。さらに、図16(c)に示すように車両後方(もしくは前方)から見ると、移動軌道の両端は水平ではなく両端が下方向に変位している。

【0093】

図16に示した車両移動軌道を車輪ユニット400(もしくは300)が移動した場合の重心変化に関して図17(a)〜(c)および図19(a)〜(c)に示す。

図17に示すように、車輪移動軌道は各車輪390が基準位置から矢印B方向からトレッドベース縮小−ホイールベース拡張方向に移動したとき、車両は重心位置を下げる。一方、図18に示すように、一方の車輪ユニットが矢印B方向のトレッドベース縮小−ホイールベース拡張方向に移動したとき重心を下げ、他方が矢印A方向のトレッドベース拡張−ホイールベース縮小方向に移動すると重心は変わらず車体100としては傾斜する。

【0094】

このように、車輪390の移動軌道を水平方向のみならず車両上下方向に変位させる場合の好適な例を図19〜図20に2通りの車輪移動軌道として示す。

図19は、矢印A方向のトレッドベース拡張−ホイールベース縮小方向への移動に際して、重心位置を下げるようにレール形状(車輪ユニット移動軌道200)を設定した例であり、同様に矢印B方向のトレッドベース縮小−ホイールベース拡張方向に移動したときも重心位置を下げる方向に車輪390が移動している。

図19(a)のように左右の車輪ユニットがA方向、B方向の各々異なる方向に移動しても車両重心が下がり、図19(b)のように左右の車輪ユニットがB方向に移動しても車両重心が下がり、図19(c)のように左右の車輪ユニットがA方向に移動しても車両重心が下がる。

【0095】

このような構成によれば、車輪位置を移動させる際には常に重心位置が下がるようになるので、実施例1で説明した式(1)のh(重心高さ)が小さな値となり、車輪位置移動による効果が顕著に表れる。つまり、少ない車輪移動量でも実施例1の輪荷重等配分制御を実施可能となる。

【0096】

ただし図19のレール形状では、実施例1のように全ての車輪が同じ量の移動を行う場合、各車輪390の重心位置は同じ高さとなるため、好適であるが、実施例4に示したように荷重の掛かる車輪を基点とした車輪移動を行う場合、移動した車輪と、基点となる車輪の車高が異なるので、必ずしも好適な重心位置とならない場合がある。

【0097】

そこで、図20(図17も同じ)に示すように、車輪移動軌道を矢印A方向のトレッドベース拡張−ホイールベース縮小方向への移動に際して、重心位置が変わらないように設定し、矢印B方向のトレッドベース縮小−ホイールベース拡張方向に移動したときは重心位置を下げるように車輪移動軌道を設定することが考えられる。

【0098】

図20(a)のように左右の車輪ユニットがA方向、B方向の各々異なる方向に移動した場合、B方向の移動により重心は下がるが、A方向の移動では重心は変化せず、車体100としては傾斜する。また、図19(b)のように左右の車輪ユニットがB方向に移動した場合、車両重心は下がり、図19(c)のように左右の車輪ユニットがA方向に移動した場合、重心は変化しない。

【0099】

図20に示した車輪移動軌道によれば、例えば、実施例4の図11に示した加速時においては、車輪390を移動させても重心変化は起きないため、車輪移動軌道を立体にしても影響はない。これは、図12に示した車両減速時も同様である。

【0100】

一方、図13に示したような旋回時では、移動車輪である内輪側の車高が下がることになるので、いわゆる逆ロール状態となり、車両挙動はより安定する方向となる。よって車輪移動量を小さくすることが可能である。ここで、図11、図12でA方向に移動で重心変化がある場合は、車両の傾きによる重心移動が配分を悪化させる方向に作用し、好ましくない。つまり、荷重のかかる車輪を基点とした車輪移動を行う場合、図20に示した車輪移動軌道が好適となる。

【0101】

図19、図20に示した車輪移動軌道のどちらを選択するかは車輪移動アクチュエータの能力、要求車両性能に応じて適宜選択すればよく、例えば車輪移動アクチュエータが強力であり、要求車両性能が高い場合は、図19の車輪移動軌道を選択して実施例1の制御を実行することで性能の高い車両を提供でき、要求車両性能がそれほど高くない場合には、図20の車輪移動軌道を選択して実施例4の制御を実行することで、より低コストの車両を提供することが可能となる。

【0102】

なお、車輪移動軌道を上下させる方法としては、レール以外にも、車輪ユニットの車体100への取り付け位置において回転に従いネジやボールネジ等に従いにアーム自体が上下するものや、カムを用いたもの、アームの取り付け軸が斜めに取り付けられたものなどを用いることにより、車輪ユニットの移動に応じて車輪移動軌道を上下動させることができる。

また、移動軌道の上下への移動量に関しても任意に設定できる。

【0103】

次に、効果を説明する。

実施例5のジオメトリ可変車両にあっては、実施例1の効果(1)〜(9),実施例2の効果(10)、実施例3の効果(11)〜(13)、実施例4の効果(14)〜(17)に加え、以下の効果を奏する。

【0104】

(18) トレッド&ホイールベース変更アクチュエータ350の車輪移動軌道は、全ての車輪390を車両の一箇所を中心として水平方向へ旋回移動させる軌道であって、かつ、旋回移動に伴い車輪390を車両上下方向に変位させる軌道である。このため、車輪位置を変更する際、トレッドベースとホイールベースの調整と同時に、車高も調整可能となり、より自由度の高い車両姿勢制御を実現できるとともに、さらなる車両挙動の向上を図ることができる。

【実施例6】

【0105】

図21は、実施例6のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例6は、サスペンションフレーム(懸架装置フレーム)600が、車体100の側面下部に沿って環状に設けられたスライダ(レール)670と、車体100の側面中央部に沿って環状に設けられたリニアモータ・スライダ(アクチュエータ)615により、車体100に対し相対回転可能に支持されている。

なお、他の構成は、図3に示した実施例1の構成と同一であるため、説明を省略する。

【0106】

次に、作用を説明すると、実施例6では、サスペンションフレーム600を車体100の側面で支持する構成としたため、サスペンションフレームを車体の底面で支持する実施例1の構成に対し、車体100をより低い位置に配置でき、重心高さをより低く設定できる。

【0107】

次に、効果を説明する。

実施例6のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7),(9)に加え、以下の効果を奏する。

【0108】

(19) トレッド&ホイールベース変更アクチュエータ350は、懸架装置(ロッド620、ベアリング630、ボールジョイント640、サスペンションアーム650)を支持するサスペンションフレーム600と、車体周囲に設けられ、懸架装置およびサスペンションフレーム600を車体100に支持するスライダ670と、サスペンションフレーム600と車体100との間に設けられ、車体100と懸架装置とを相対的に移動させるアクチュエータ(リニアモータ・スライダ615)と、を備える。これにより、実施例1と比較して重心高さをより低く設定でき、走行安定性をより高めることができる。

【実施例7】

【0109】

図22は、実施例7のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例7では、車輪390はトレーリングタイプのサスペンションフレーム(懸架装置フレーム)680の車輪側支持端680aに支持されている。サスペンションフレーム680の車体側支持端680bは、車体100の底面(または他のサスペンションフレームの底面)に設けられたベアリング610により車体100に対し回動可能に支持されている。

【0110】

サスペンションフレーム680の車輪側支持端680aは、車体100の側面中央部に沿って環状に設けられたリニアモータ・スライダ(アクチュエータ)615により、車体100に対し相対回転可能に支持されている。また、サスペンションフレーム680において、車輪側支持端680aと車体側支持端680bは、ヒンジ部680cにより連結されている。このため、車輪側支持端(可倒部)680aは、車体側支持端680bに対し、上下方向に揺動可能である。

【0111】

リニアモータ・スライダ615とサスペンションフレーム680の車輪側支持端680aとの間には、路面から車輪390に入力された振動を吸収するショックアブソーバ690が介装されている。

なお、他の構成は、図3に示した実施例1の構成と同一であるため、説明を省略する。

【0112】

次に、作用を説明すると、実施例7では、例えば、悪路走行時、車輪390への路面入力に対し、サスペンションフレーム680の車輪側支持端680aが車両上下方向に揺動し、ショックアブソーバ690により吸収される。このため、路面からの入力が車体100側に伝わるのを抑制することができる。

【0113】

次に、効果を説明する。

実施例7のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7),(9)に加え、以下の効果を奏する。

【0114】

(20) トレッド&ホイールベース変更アクチュエータ350は、懸架装置(ロッド620、ベアリング630)を支持するサスペンションフレーム680と、このサスペンションフレーム680の懸架装置を支持する車輪側支持端680aとは反対側の車体側支持端680bを車体100に対し回動可能に支持するベアリング610と、サスペンションフレーム680と車体100との間に設けられ、車体100と懸架装置とを相対的に移動させるアクチュエータ(リニアモータ・スライダ615)と、を備え、サスペンションフレーム680は、車輪390に入力される路面からの力に応じて可倒する可倒部(車輪側支持端680a)を備える。これにより、乗り心地の良い快適な走行環境を提供することができる。

【実施例8】

【0115】

図23は、実施例8のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例8は、アッパアーム710とロアアーム720とで車輪390を懸架するダブルウィッシュボーンタイプのサスペンション700を用いた例である。アッパアーム710は、車体100の側面中央部に沿って環状に設けられたリニアモータ・スライダ(アクチュエータ、第2レール)615に支持され、ロアアーム720は、車体100の側面下部に沿って環状に設けられたスライダ(第1レール)670に支持されている。アッパアーム710とロアアーム720との間には、ショックアブソーバ730が介装されている。

【0116】

次に、作用を説明すると、実施例8では、ダブルウィッシュボーンタイプのサスペンション700を用いたため、アームの形状や配置によってアライメント変化や加減速時の車両姿勢をより自由にコントロールすることができる。また、剛性も高いため、操縦安定性が高められる。

実施例8のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7),(9)に加え、以下の効果を奏する。

【0117】

(21) サスペンション700は、ダブルウィッシュボーンタイプの懸架装置であって、トレッド&ホイールベース変更アクチュエータ350は、車体周囲に設けられ、サスペンション700のロアアーム720を支持するスライダ670と、車体周囲に設けられ、サスペンション700のアッパアーム710を支持するリニアモータ・スライダ615と、アッパアーム710とリニアモータ・スライダ615との間に設けられ、車体100とサスペンション700とを相対的に移動させるアクチュエータ(リニアモータ・スライダ615)と、を備える。これにより、アライメント変化や加減速時の車両姿勢をより自由にコントロールできるとともに、操縦安定性を高めることができる。

【実施例9】

【0118】

図24は、実施例9のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例9は、車体100との間に防振部材(中間部材)750を介装したフローティングキャビンタイプのサスペンションフレーム(懸架装置フレーム)740を用いた例である。サスペンションフレーム740は、防振部材750の側面下部に沿って設けられたスライダ(レール)670と、防振部材750の側面上端部に沿って環状に設けられたリニアモータ・スライダ(アクチュエータ、レール)615とにより、車体100に対し相対回転可能に支持されている。防振部材750は、コイルスプリング(バネ要素)760を介して車体100の下端部に固定されている。

なお、他の構成は、図2に示した実施例1と同一であるため、説明を省略する。

【0119】

次に、作用を説明すると、実施例9では、フローティングキャビンタイプのサスペンションフレーム740を用いたため、例えば、悪路走行時、車輪390への路面入力がコイルスプリング760により吸収される。このため、路面からの入力が車体100側に伝わるのを抑制することができる。

【0120】

次に、効果を説明する。

実施例9のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7),(9)に加え、以下の効果を奏する。

【0121】

(22) トレッド&ホイールベース変更アクチュエータ350は、懸架装置(ロッド620、ベアリング630)を支持するサスペンションフレーム740と、コイルスプリング760を介して車体に取り付けられた防振部材750と、車体周囲に設けられ、サスペンションフレーム740を防振部材750に支持するスライダ670およびリニアレール・スライダ615と、サスペンションフレーム740と防振部材750との間に設けられ、防振部材750と懸架装置とを相対的に移動させるアクチュエータ(リニアレール・スライダ615)と、を備える。これにより、乗り心地の良い快適な走行環境を提供することができる。

【実施例10】

【0122】

図25は、実施例10のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例10では、防振部材750と懸架装置とを相対的に移動させるアクチュエータとして、実施例9のリニアレール・スライダ615に代えて、スライダ761およびギアドライブ770とした点で実施例9と異なる。

【0123】

スライダ761は、防振部材750の側面上端部に沿って環状に設けられている。ギアドライブ770は、サスペンションフレーム740に設けられ、電動モータ770aとギア770bとから構成される。

なお、他の構成は実施例9と同様であるため、説明を省略する。

【0124】

次に、効果を説明する。

実施例10のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7)、実施例9の効果(22)に加え、以下の効果を奏する。

【0125】

(23) アクチュエータは、防振部材750に環状に設けられたスライダ761と、サスペンションフレーム740に設けられたモータ770aおよびギア770bから構成されるギアドライブ700と、からなるため、車体100と懸架装置とを相対的に移動させるアクチュエータを、簡単な構成で実現できる。

【実施例11】

【0126】

図26は、実施例11のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例11は、各車輪390に対応するサスペンションフレーム(懸架装置フレーム)600の車体側支持端600bが、車体100の底面(または他のサスペンションフレームの底面)に設けられたベアリング610を介して車体100の四隅に配置されている。

【0127】

実施例11では、車体下部側方に設けられた伸縮アクチュエータ(シリンダ)680がトレッド&ホイールベース変更アクチュエータ350に相当し、伸縮アクチュエータ685のロッドの伸縮により、図26(c)に示すようにサスペンションフレーム600がベアリング610との取り付け部分を基点に旋回移動する。

なお、他の構成は実施例1と同様であるため、説明を省略する。

【0128】

次に、実施例11の効果を説明する。

実施例11のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7)に加え、以下に列挙する効果を奏する。

【0129】

(24) トレッド&ホイールベース変更アクチュエータ350は、懸架装置(ロッド620、ベアリング630、ボールジョイント640、サスペンションアーム650)を支持するサスペンションフレーム600と、このサスペンションフレーム600の懸架装置を支持する車輪側支持端600aとは反対側の車体側支持端600bを車体100に回動可能に支持するベアリング610と、を備え、ベアリング610は、車輪毎に車体100の4隅に配置されている。これにより、懸架装置を車体100に対して軌道上の任意の位置に移動可能に保持する車輪位置変更機構を、簡単な構成で実現できる。

【0130】

(25) トレッド&ホイールベース変更アクチュエータ350は、車体100に取り付けられたサスペンションフレーム600の車体側支持端600bから離れた箇所に連結された伸縮アクチュエータ685を備えるため、伸縮アクチュエータ685を車体側に配置することでより大きなアクチュエータを使用することができ、車輪位置変更する際の応答性を高めることができる。

【実施例12】

【0131】

実施例12のジオメトリ可変車両における車輪取り付け構造は、図23に示した実施例8と同様であるが、実施例12では、スライダ(第1レール)670とリニアモータ・スライダ(第2レール)615の軌道を互いに異ならせている。

【0132】

図27に示すように、実施例12では、スライダ670の軌道を円形状に設定している。一方、リニアモータ・スライダ615の軌道は、各車輪390の基準位置でスライダ670の軌道である円形に内接し、四辺を外側へ膨出させた略正方形に設定している。これにより、両軌道の車体中心位置からの距離差は、車両前後方向に最大W、車幅方向に最大dとなる。

【0133】

次に、作用を説明すると、実施例12では、車輪390を基準位置からトレッドベース縮小−ホイールベース拡張方向に移動したとき、またはトレッドベース拡張−ホイールベース縮小方向に移動したとき、車輪390は車体100に対して上方に移動するため、車両重心を下げることができる。すなわち、実施例12では、リニアモータ・スライダ615とスライダ670の軌道を互いに異ならせることで、上下軌道の差により、トレッドベース、ホイールベースの可変に加えて、上下方向の移動を実現できる。

【0134】

次に、実施例11の効果を説明する。

実施例12のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7),(9)、実施例8の効果(21)に加え、以下の効果を奏する。

【0135】

(26) トレッド&ホイールベース変更アクチュエータ350は、車体周囲に設けられ、サスペンション700の上部を支持するリニアモータ・スライダ615と、車体周囲に設けられ、サスペンション700の下部を支持するスライダ670と、を備え、リニアモータ・スライダ615とスライダ670の軌道を互いに異ならせた。これにより、車輪390の上下方向の移動を簡単な構成で実現することができる。

【0136】

(他の実施例)

以上、本発明を実施するための最良の形態を、各実施例に基づいて説明したが、本発明の具体的な構成は、各実施例に限定されるものではなく、発明の要旨を逸脱しない設計変更等があっても本発明に含まれる。

【0137】

例えば、図28は、一方の駆動輪が失陥し、他方の駆動輪のみで加速した場合の車輪配置を示す図であり、一方の駆動輪が失陥した場合、残存駆動輪(正常な駆動輪)を車軸線上に配置する。例えば、残存駆動輪の位置を変更しない場合、残存駆動輪で駆動力を発生させた際、駆動力に応じたヨーモーメントが発生し、車両の取り回し性が悪化する。

【0138】

これに対し、図28の例では、一方の駆動輪が失陥した場合には、残存駆動輪を車軸線上に再配置することにより、残存駆動輪によるモーメントの発生を防止するため、駆動輪の失陥に伴うヨーモーメントの発生を回避でき、安定した走行を継続することができる。

【0139】

また、図29は、別のジオメトリ可変車両を示す平面図であり、1つの駆動輪ユニット300を車体100の前方中央位置に配置するとともに、3つの操向輪ユニット400の1つを車体100の後方中央位置に配置し、他の2つの操向輪ユニット400を車体100の重心位置左右に配置した前輪駆動車である。

【0140】

図30は、別のジオメトリ可変車両を示す平面図であり、1つの操向輪ユニット400を前輪とし、2つの駆動輪300を後輪とする3輪の後輪駆動車である。また、図31は、別のジオメトリ可変車両を示す平面図であり、1つの駆動輪ユニット300を前輪とし、2つの操向輪ユニット400を後輪とする3輪の前輪駆動車である。

【0141】

例えば、図32(a)は、乗降車時の利便性を考慮し、乗降口が路面に近づくように各車輪位置を変更する例である。

乗降車時は、図32(a)のように転舵アクチュエータ340を駆動して各車輪390の向きを車輪ユニット移動軌道200と同一方向に向けた後、トレッド&ホイールベース変更アクチュエータ350を駆動し、乗降口101と反対側に各車輪390を寄せる。これにより、図32(b)に示すように、乗降口101を路面に極力近づけることができ、フルフラットな乗降車を実現することができる。

【0142】

ここで、各車輪位置を変更する場合は、各車輪390を同時に動かすのではなく、1つの車輪位置を基点に設定し、基点以外の車輪位置を変更する。このとき、基点となる車輪390の向きは、車輪ユニット移動軌道200と異なる向きに設定しておくことで、車体100が回転するのを回避することができる。

【0143】

懸架装置が移動する軌道の形状は、図33に示すように、(a)楕円形、(b)四角形、(c)菱形、(d)三角形等、自由に設定することができる。また、車輪ユニット移動軌道200は、環状に限らず、(e),(f)に示すように、各車輪390の移動範囲を考慮した長さを有する不連続な複数の軌道200a,200b,200cを設定してもよい。

また、各実施例に示した制御を複数組み合わせた制御を行ってもよい。

【図面の簡単な説明】

【0144】

【図1】実施例1のジオメトリ可変車両を示す外観図である。

【図2】実施例1のジオメトリ可変車両を示す平面図である。

【図3】実施例1のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図4】実施例1のジオメトリ可変車両におけるトレッドベースおよびホイールベースの可変状態を示す図である。

【図5】旋回時における輪荷重に対するコーナリングパワーを示す図である。

【図6】実施例1のジオメトリ可変車両における4輪の輪荷重を等配分する場合のトレッドベースおよびホイールベースの位置を表す図である。

【図7】実施例1のジオメトリ可変車両において、重心高さhを0.5[m]と仮定した場合のl1,l2の可動範囲を表すグラフである。

【図8】実施例2のジオメトリ可変車両において、4輪の輪荷重を任意配分する場合のトレッドベースおよびホイールベースの位置を示す図である。

【図9】実施例3のジオメトリ可変車両において、車両の姿勢角を任意の姿勢角とする場合のトレッドベースおよびホイールベースの位置を示す図である。

【図10】実施例4のジオメトリ可変車両において、4輪の輪荷重を任意配分する場合に基点以外の車輪を移動させる場合のl1,l2の可動範囲を表すグラフである。

【図11】実施例4の加速時における車輪配置を示す図である。

【図12】実施例4の減速時における車輪配置を示す図である。

【図13】実施例4の旋回時における車輪配置を示す図である。

【図14】実施例4の減速旋回時における車輪配置を示す図である。

【図15】実施例4の基点以外の車輪を移動させる場合のアクチュエータ負荷を示す図である。

【図16】実施例5における車輪の移動軌道を示す図である。

【図17】実施例5における車輪の移動による重心変化を示す図である。

【図18】実施例5における車輪の移動による別の重心変化を示す図である。

【図19】実施例5における車輪の移動軌道の例を示す図である。

【図20】実施例5における車輪の移動軌道の別の例を示す図である。

【図21】実施例6のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図22】実施例7のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図23】実施例8のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図24】実施例9のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図25】実施例10のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図26】実施例11のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図27】実施例12の車輪位置制御作用を示す図である。

【図28】実施例1の駆動輪失陥時の車輪配置を示す図である。

【図29】実施例1の変形例を示す図である。

【図30】実施例1の変形例を示す図である。

【図31】実施例1の変形例を示す図である。

【図32】実施例1の動作例を示す図である。

【図33】他の実施例を示す図である。

【符号の説明】

【0145】

100 車体

101 乗降口

110 操舵角センサ

111 アクセル開度センサ

112 ブレーキセンサ

120 加速度&ヨーレートセンサ(加速度ベクトル検出装置)

200 車輪ユニット移動軌道

200a 軌道

300 駆動輪ユニット

310 車輪ユニット位置センサ

320 転舵角センサ

330 駆動アクチュエータ(駆動装置)

340 転舵アクチュエータ(転舵機構)

350 ホイールベース変更アクチュエータ(車輪位置変更機構)

390 車輪

400 操向輪ユニット

500 コントローラ(車輪位置制御装置)

600 サスペンションフレーム(懸架装置フレーム)

610 ベアリング

615 リニアモータ・スライダ(リニアスライダ、第2レール)

620 ロッド

630 ベアリング

640 ボールジョイント

650 サスペンションアーム

660 ステアリングギア

670 スライダ(第1レール)

685 伸縮アクチュエータ

690 ショックアブソーバ

700 サスペンション

710 アッパアーム

720 ロアアーム

730 ショックアブソーバ

740 サスペンションフレーム

750 防振部材(中間部材)

760 コイルスプリング(バネ要素)

770 ギアドライブ

【技術分野】

【0001】

本発明は、車体に対する車輪位置を変更可能な車輪位置可変車両の技術分野に属する。

【背景技術】

【0002】

従来、車両の挙動安定性の向上を図るために、多関節脚を有し、普通タイヤを用いて走行する車両型移動ロボットや、車両の利便性と車両の挙動安定性との両立を図るためのホイールベース可変式車両等が知られている(例えば、非特許文献1、特許文献1参照)。

【非特許文献1】豊田 真寛 外1名 「冗長な多関節機構を有する車両型ロボットの目標追従制御」日本機械学会 No.05-15 第9回運動と振動の制御 シンポジウム公演論文集 2005.8.23〜25 新潟 (http://www.cl.mes.musashi-tech.ac.jp/abstracts/kawamura.htm)

【特許文献1】特開2005−231452号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記従来技術のうち前者にあっては、多関節脚を有するため、構造の巨大化、複雑化を伴い、実際の車両に適合するには困難であった。一方、後者にあっては、ホイールベースのみを可変するものであり、車両の利便性は向上するものの、車両の挙動安定性に関して改善の余地があった。

【0004】

本発明は上記課題に対してなされたもので、その目的とするところは、簡単な構成で、車両の利便性と車両の挙動安定性の向上を図るとともに、より自由な車両挙動を実現できる車輪位置可変車両を提供することにある。

【課題を解決するための手段】

【0005】

上述の目的を達成するため、本発明では、

車輪を懸架する懸架装置と、

この懸架装置に設けられ車体に対する車輪の向きを変更する転舵機構と、

車輪を駆動する駆動装置と、

前記懸架装置を車体に対して軌道上の任意の位置に移動可能に保持する車輪位置変更機構と、

車体重心に生じる加速度の方向に応じて加速度方向における車輪と重心位置との距離を変更する移動指令を前記車輪位置変更機構へ出力する車輪位置制御装置と、

を備えることを特徴とする。

【発明の効果】

【0006】

本発明では、各車輪を軌道上で移動させるため、簡単な構成で、エネルギー消費を抑えつつ、車輪位置を変更することができる。また、軌道の形状に応じて、より自由な車両挙動を実現することができる。

すなわち、簡単な構成で、車両の利便性と車両の挙動安定性の向上を図るとともに、より自由な車両挙動を実現できる。

【発明を実施する最良の形態】

【0007】

以下、本発明を実施するための最良の形態を、各実施例に基づいて説明する。

【実施例1】

【0008】

まず、構成を説明する。

[全体構成]

図1は、実施例1の車輪位置可変車両の外観図であり、車体100の下部には2つの操向輪ユニット400と2つの駆動輪ユニット300とをそれぞれ配置している。以降、車体100に対する車輪位置可変をジオメトリ可変と言う。

【0009】

図2は、実施例1のジオメトリ可変車両を示す平面図であり、実施例1のジオメトリ可変車両は、車体100、操舵角センサ110、アクセル開度センサ111、ブレーキセンサ112、加速度&ヨーレートセンサ(加速度ベクトル検出装置)120、駆動輪ユニット300、車輪ユニット位置センサ310、転舵角センサ320、駆動アクチュエータ(駆動装置)330、転舵アクチュエータ(転舵機構)340、トレッド&ホイールベース変更アクチュエータ(車輪位置変更機構)350、車輪390、操向輪ユニット400、コントローラ(車輪位置制御装置)500を備えている。

実施例1のジオメトリ可変車両は、左右前輪として操向輪ユニット400を配置し、左右後輪として駆動輪ユニット300を配置した後輪駆動車である。

【0010】

操舵角センサ110は、運転者のステアリングホイール操作量(操舵角)を検出する。アクセル開度センサ111は、運転者のアクセル操作量を検出する。ブレーキセンサ112は、運転者のブレーキ操作量を検出する。

加速度&ヨーレートセンサ120は、車両の加速度およびヨーレートを検出する。車輪ユニット位置センサ310は、各駆動輪ユニット300と各操向輪ユニット400の車輪ユニット移動軌道200上の位置を検出する。

【0011】

転舵角センサ320は、車輪390の転舵角(車両前方に対する車輪切れ角)を検出する。

駆動アクチュエータ330は、2つの駆動輪ユニット300にそれぞれ設けられ、車輪390を駆動する。駆動アクチュエータ330としては、例えば、インホイールモータを用いることができる。

転舵アクチュエータ340は、各駆動輪ユニット300と各操向輪ユニット400にそれぞれ設けられ、車輪390の転舵角を変更する。転舵アクチュエータ340としては、例えば電動モータを用いることができる。

【0012】

トレッド&ホイールベース変更アクチュエータ350は、各駆動輪ユニット300と各操向輪ユニット400を、車輪ユニット移動軌道200上に沿って移動させる。このトレッド&ホイールベース変更アクチュエータ350は、コントローラ500により駆動制御される。実施例1では、車輪ユニット移動軌道200を、車両の重心を中心とする水平な円形に設定しており、各車輪390は、重心を中心とする1つの環状軌道上を移動することとなる。なお、車輪ユニット移動軌道200を実現する構造については後述する。

【0013】

コントローラ500は、アクセルペダル開度と車速とに応じて、駆動アクチュエータ330を駆動し、車速を制御する。また、操舵角センサ110、加速度&ヨーレートセンサ120からの信号に応じて、転舵アクチュエータ340を駆動し、車両の進行方向を制御する。

【0014】

また、コントローラ500は、操舵角センサ110、アクセル開度センサ111、ブレーキセンサ112、加速度&ヨーレートセンサ120、車輪ユニット位置センサ310、車体速等に基づいて、走行状態に応じた目標トレッドベース、目標ホイールベースおよび各車輪の輪荷重が得られるよう、トレッド&ホイールベース変更アクチュエータ350を駆動し、各車輪位置を変更する。

【0015】

[車輪取り付け構造]

図3は、実施例1のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

車輪390は、サスペンションフレーム(懸架装置フレーム)600の車輪側支持端600aに支持されている。サスペンションフレーム600の車体側支持端600bは、車体100の底面(または他のサスペンションフレームの底面)に設けられたベアリング610により車体100に対し回動自在に支持されている。

【0016】

車輪390を懸架するサスペンションアーム650は、車体100の側面中央部に沿って環状に設けられたリニアモータ・スライダ(リニアスライダ)615により、車体100に対し相対回転可能に支持されている。実施例1のリニアモータ・スライダ615は、図2のトレッド&ホイールベース変更アクチュエータ350に相当し、リニアモータの水平方向の推力により車輪390を車体100に対して相対的に移動させる。

【0017】

車輪390の転舵軸を支持するロッド620は、中央部がベアリング630を介してサスペンションフレーム600に支持され、上端部がボールジョイント640を介してサスペンションアーム650に支持されている。このサスペンションアーム650は、サスペンションフレーム600に対し上下方向回動可能に設けられている。

ロッド620には、ステアリングギア660が連結されており、サスペンションフレーム600に固定された転舵アクチュエータ340を駆動することで、車輪390が転舵される。

【0018】

[車輪位置移動によるホイールベース可変]

図4は車輪390の移動によるホイールベースの変化状態を示すものである。

図4に示した通り、図2、図3のトレッド&ホイールベース変更アクチュエータ(車輪位置変更機構)350を用いて車輪を移動させることで、実施例1のジオメトリ可変車両は、最小でla×2、最大でlc×2までホイールベースを拡張または縮小可能となる。

よって、実施例1のジオメトリ可変車両は、例えば、比較的低速である市街地走行、車庫入れなどの極低速走行においてホイールベースを縮小させることで転回半径を小さくすることができ、高速走行、中速走行、ワインディング走行ではホイールベースを拡張することにより走行安定性を得ることができる。これらの動作は車速等に応じて自動的に選択されるものでも良いし、運転者の操作により選択するようにしてもよい。

【0019】

次に、実施例1の輪荷重に応じた車輪移動制御について説明する。本制御は主に上述の市街地走行、車庫入れなどを除く通常の走行で用いられる。つまり実施例1の車両にあっては、走行安定性を要求されるシーンにおいて、単にトレッドやホイールベースの拡大を行うだけでなく輪荷重に応じた車輪移動制御を実行することにより走行安定性の向上を図らんとするものである。

【0020】

[輪荷重移動による車両挙動への影響]

まず、輪荷重移動が車両の走行挙動に与える影響を示す図として図5を示す。図5の曲線は旋回時の輪荷重loadに対するコーナリングパワーCpを示す図であり、実線で示したものが所定の車両諸元で旋回中に輪荷重移動が起きた場合の車輪のコーナリングパワーCPを示している。コーナリングパワーCPはタイヤ扁平率への依存が大きいため、タイヤ扁平率60(60serise)、タイヤ扁平率70(70seriese)、タイヤ扁平率82(82seriese)の場合それぞれについて示す。なお一般的にタイヤ扁平率の値が小さいほどコーナリングパワーは大きく、タイヤ扁平率の値が大きいほどコーナリングパワーCPは小さくなるものの燃費が向上する。

【0021】

図5においてタイヤ扁平率70のコーナリングパワーCPと輪荷重の関係を見ると、旋回加速度が生じていないときの各輪荷重は3.9kNであるが、例えば0.3[G]の旋回加速度が生じると、旋回外輪側は輪荷重の移動により5.5kNまで増大し、一方、内輪側は輪荷重の移動により2.3kNまで減少する。このとき、旋回外輪側では輪荷重の増大によりコーナリングパワーが増大しているが、旋回内輪側では輪荷重の減少によりコーナリングパワーが減少する。

さらに、旋回外輪側においてはタイヤ横力の非線形性により輪荷重の増大に伴うコーナリングパワーの増大が非線形的に増大する傾向を示しており、輪荷重の増大が必ずしもコーナリングパワーの純増とはならない領域が存在している。

【0022】

よって、タイヤ扁平率70のタイヤで0.3[G]の旋回加速度が生じると旋回外輪側のコーナリングパワーの増大に比べて、旋回内輪側のコーナリングパワーの減少の方が大きいので合計のコーナリングパワーは減少していることになる。この関係を示しているのが一点鎖線で示した線であり、0.3[G]で旋回中の内輪側コーナリングパワーと外輪側コーナリングパワーを直線で結び、旋回開始前の輪荷重が移動していないとき(3.9kN)のコーナリングパワーと比較すると、平均で矢印に示した通りのコーナリングパワーの減少が確認できる。

【0023】

同様にタイヤ扁平率70のタイヤで0.5[G]の旋回加速度が生じたときの関係を細線で示すと、さらに合計コーナリングパワーの減少は顕著となる。これは特に外輪側のコーナリングパワーが限界値に至っており、輪荷重を増やしてもコーナリングパワーが増大しない領域に入っているためである。

【0024】

さらにタイヤ扁平率82、タイヤ扁平率60のグラフからも、コーナリングパワーの輪荷重移動による減少が確認できる。タイヤ扁平率82の場合、特に顕著である。タイヤ扁平率60の場合でも少なからずコーナリングパワーの減少が生じていることがわかる。

【0025】

このように、仮に旋回に伴う輪荷重の移動がなければ、コーナリングパワーの減少は起こらず、旋回性能の低下が起こらず車両挙動を安定させることができる。コーナリングパワーの最大値を大きくする必要がない場合であっても、扁平率の高いタイヤを選択することが可能になるので燃費の向上を期待することもできる。

【0026】

つまり、旋回時に輪荷重を均等に配分することができれば、輪荷重の移動が生じることがなく、各車輪390のタイヤを均等に使いこなすことができ、コーナリングパワーの減少を起こさず、車両挙動を安定させることが可能となる。

【0027】

なお、図5ではコーナリングパワーについての影響を示したが、コーナリングパワーを減速G、加速Gに置き換えても同様の傾向がみられる。つまり加減速により輪荷重が移動した場合、輪荷重が増加した側のタイヤ摩擦力は限界に達し、制動力、加速力が制限される。一方で輪荷重が減少した側のタイヤはタイヤ摩擦力に余裕はあるものの、輪荷重が減少しているのでタイヤ摩擦力を路面に伝えることができない。

よって減速時、加速時においても輪荷重を均等に配分することができれば、車両挙動を安定させることができる。

【0028】

[輪荷重等配分制御]

次に、図6は、4輪の輪荷重を等配分する場合のトレッドベースおよびホイールベースの位置を表している。実施例1では、4輪の輪荷重が等しくなるように各車輪位置を変更する。なお、図6(a)は、車両を上方から見た場合の車輪位置と車両重心位置の関係を表し、図6(b)は、車両を加速度方向直角の側方から見た場合の車輪位置と重心位置との関係を表している。

【0029】

図6(a)において、車輪の転舵、加減速等により合成加速度(旋回であればヨーレート、遠心力、加減速であれば前後G、もしくはその両方)が発生した場合に車体重心位置Gに作用している平面方向の加速度を合成加速度G(x,y)として表す。さらに当該合成加速度G(x,y)が発生している方向を合成加速度方向軸CA(h)と設定する。

そして、車体重心位置Gにおいて合成加速度方向軸CA(h)と平面方向で直行する軸を合成加速度方向直角軸CA(p)と設定する。

【0030】

ここで、合成加速度ベクトルG(x,y)は、車体100に取り付けられた加速度&ヨーレートセンサ120により求められ、X方向、Y方向はセンサ120の車体100に対する取り付け位置および方向に基づいて定まり、一般的には、車体100の前後方向をX方向、車体100の横方向をY方向に設定している。

【0031】

次に、合成加速度方向直角軸CA(p)を合成加速度ベクトル方向G(x,y)にl2および合成加速度ベクトル方向G(x,y)と反対方向にl1平行移動させた軸を各々仮想車軸として加速度後方軸、加速度前方軸とする。

さらに車体重心位置Gに作用している垂直方向の加速度(主に重力加速度)をベクトルG(z)とし、かつ重心位置の路面からの高さをhとすると、前述の加速度後方軸、加速度前方軸に作用する加速度後方軸輪荷重W2、加速度前方軸輪荷重W1は、下記の式(1)で表される。

【数1】

ここで、

G(x,y)={(G(x)+ΔG(x))2+(G(y)+ΔG(y))2}1/2:合成加速度

G(i):加速度&ヨーレートセンサから検出

ΔG(i):目標車両姿勢から算出された姿勢補正加速度

m:車両質量

h:重心高さ

G(z):重力加速度

である。

【0032】

式(1)によれば、輪荷重移動を抑制して車両挙動を安定させるためには、加速度後方軸の輪荷重W2、加速度前方軸の輪荷重W1が均等になればよく、式(1)においてW1≒W2を満たせばよい。式(1)から明らかな通り、l1,l2が無限大であれば、G(x,y)の大小に係わらずW1≒W2となる。これは車輪の間隔が広ければ広いほど合成加速度による輪荷重移動量が減少して車両挙動が安定することを示しており、一般的に知られているワイドトレッドベース、ロングホイールベースに相当する。

【0033】

従来提案されているジオメトリ可変車両では、コンパクトな車両と車両挙動の安定した車両を両立させる場合、大きな加速度が生じる高車速域(高速走行、ワインディング)ではワイドトレッドベース化、ロングホイールベース化により車両挙動を安定させ、大きな加速度が生じない低車速域(例えば市街地)ではナロートレッドベース化、ショートホイールベース化によりコンパクトかつ小回り性を高めている。

【0034】

しかし、合成加速度の方向を鑑みると、必ずしもワイドトレッドベース、ロングホイールベースでなくても輪荷重の移動を抑えることができることがわかる。

つまり、4輪の輪荷重を等しくするために、W1=W2、すなわち、下記の式(2)を満足するようにl1,l2を設定すればよい。

【数2】

ここで、

Grate=G(x,y)/Gz:加速度比

lrate=l1/l2:ジオメトリ比

hrate=h/l2:高さ比

である。

【0035】

式(2)によれば、ある方向に合成加速度G(x,y)が生じた場合に4輪の輪荷重を等配分する場合の2つの仮想車軸位置が求まるので、求められた仮想車軸を実現するように4輪を配置すれば4輪の輪荷重配分が均等となる。

【0036】

なお、仮想主軸に対する左右車輪への輪荷重は、図6(c)、図6(d)に示した通り、W1,W2により生じているが、本実施例のように移動軌道を真円状にすると、仮想軸線上に車輪を配置するだけで、常に仮想車軸に対する荷重点から両輪は等距離になるため、仮想車軸に対する左右輪への輪荷重配分の演算を省略することができる。

【0037】

図7にW1,W2の車軸荷重を均等配分するときのl1,l2の可動範囲を示す。

図7は、重心高さhを0.5[m]とした場合のl1,l2の可動範囲を計算したもので、平面加速度[G]に対して車軸荷重を均等とするl1,l2の組み合わせをプロットしたものを輪荷重均等面αとして表す。

【0038】

図7に基づき、最小の軸間距離で4輪の輪荷重を等配分することを考え、一般的な車両の加速度Grateが最大値である、1.1[G](摩擦係数1.0程度、特別なダウンフォースは存在しないとする)であっても輪荷重を均等配分することができるl1,l2の可動範囲を、図7に示したグラフから探索する。

【0039】

図7の線minに示した通り、l1=0,l2=1.1[m]としたときに、点Eでl1,l2を最小の可動範囲で最大加速度において輪荷重を均等配分することができる。つまりl1を0〜1.1[m]、l2を0〜1.1[m]の間で可変できる車両であれば、どちらの方向にGrateが1.1[G]生じても輪荷重を均等配分することができる。

【0040】

[車輪移動制御]

前述の通り、l1を0〜1.1[m]、l2を0〜1.1 [m]の間で可変できる車両において、図7を用いて輪荷重の等配分制御をさらに説明する。

【0041】

例えば、車輪の初期位置を、l1を0.8[m]、l2を0.8[m]であると仮定する。図7におけるA点である。車両加速、減速、旋回をすることなく走行している場合は、加速度0[G]のため、均等配分面上αに位置する。

【0042】

次に、旋回加速度が0.2[G]発生した場合にB点となるように車輪に位置を変更する。図7の均等配分面上に交点が存在しない場合、輪荷重配分の均等配分が実現できていないので、加速度が0.2[G]における輪荷重均等配分を満足するl1,l2を探索する。

このとき、実施例1では、各車輪390の移動量が均等になるような車輪位置を探索している。つまり点BはΔl1=-0.1、Δl2=+0.1で、点B'はΔl1=-0.2、Δl2=0で合計の移動量は同じであるが、点B'の場合、2つのアクチュエータの移動距離の合計移動量であるのに対し、点Bの場合4つのアクチュエータの移動距離の合計となり、4つのアクチュエータで分担できるため、アクチュエータの速度が同じであるとすると、点Bへの移動のほうが早く完了することができる。このように加速度の増大に応じて点Dまでを移動する。そして、さらに加速度が増大する場合には、点Fに向けて移動する。

なお、点Dから点Fにかけてはl1のみの変化となりアクチュエータ分担の均等化ができていないが、0.6[G]以上の加速度が発生する頻度を鑑みて設定されている。

【0043】

以上のように輪荷重の等配分は短い車軸間距離で実現することが可能であり、かつ、輪荷重の等配分を行うことでコーナリングパワーの減少を抑えることができる。つまりコンパクトな車両であっても、タイヤユニットの移動によりコンパクトな車両ジオメトリを維持したまま、旋回挙動等の車両挙動の向上を図ることができる。

【0044】

次に、効果を説明する。

実施例1のジオメトリ可変車両にあっては、以下に列挙する効果を奏する。

【0045】

(1) 車輪390を懸架する懸架装置(ロッド620、ベアリング630、ボールジョイント640、サスペンションアーム650)と、この懸架装置に設けられ車体100の向きを変更する転舵アクチュエータ340と、車輪390を駆動する駆動アクチュエータ330と、懸架装置を車体100に対して軌道(車輪ユニット移動軌道200)上の任意の位置に移動可能に保持するトレッド&ホイールベース変更アクチュエータ350と、車体重心に生じる加速度の方向に応じて加速度方向における車輪390と重心位置との距離を変更する指令をトレッド&ホイールベース変更アクチュエータ350へ出力するコントローラ500と、を備える。これにより、簡単な構成で、エネルギー消費を抑えつつ、コンパクトかつ走行安定性の高い車両を実現することができる。

【0046】

(2) トレッド&ホイールベース変更アクチュエータ350は、車輪390の一箇所を中心として懸架装置を水平方向へ旋回移動させる軌道(車輪ユニット移動軌道200)を備え、車輪390の位置変更により車両のトレッドベースとホイールベースを変更する。これにより、トレッドベースとホイールベースを、一定の関係を維持したまま変更することができる。

【0047】

(3) トレッド&ホイールベース変更アクチュエータ350の車輪移動軌道は、全ての車輪390を車体100の中心位置を中心として水平方向へ旋回移動させる軌道であるため、トレッドベースとホイールベースを、一定の関係を維持したまま変更することができる。

【0048】

(4) トレッド&ホイールベース変更アクチュエータ350の車輪移動軌道は、全ての車輪390を車体100の中心位置を中心として中心位置と車輪390との距離を変えることなく水平方向へ旋回移動させる軌道であって、1つの環状軌道を形成する。すなわち、真円状の環状軌道とすることで、仮想車軸上に配置される2つの車輪を共に合成加速度G(x,y)から等距離に配置できるため、車軸上に配置される2つの車輪についても荷重配分が均等となり、制御を容易化することができる。

【0049】

(5) 水平面内における車両の加速度ベクトルを検出する加速度&ヨーレートセンサ120を設け、コントローラ500は、検出された加速度ベクトルの方向を基準として各車輪位置を変更する。これにより、制御方向が1方向となり、制御の容易化を図ることができる。

【0050】

(6) コントローラ500は、各車輪390を加速度ベクトルの直角軸を中心として二分し、直角軸と各車輪390までの距離とに基づいて各車輪位置を変更する。すなわち、直角軸を挟んで左右の力の釣り合いから、輪荷重を等しくするホイールベース(前軸〜重心間距離l2、反対方向に重心〜後軸距離l1)を設定するため、制御をより容易化させることができる。

【0051】

(7) コントローラ500は、加速度方向側の車輪から重心位置までの距離を、加速度方向と反対側の車輪から重心位置までの距離に対して長くなるように設定する。すなわち、各車輪390の輪荷重が等しくなるように各車輪位置を変更するため、車両の旋回挙動の向上を図ることができる。

【0052】

(8) トレッド&ホイールベース変更アクチュエータ350は、懸架装置(サスペンションアーム650)を支持するサスペンションフレーム600と、このサスペンションフレーム600の懸架装置を支持する車輪側支持端600aとは反対側の車体側支持端600bを車体100に回動可能に支持するベアリング610と、サスペンションフレーム600と車体100との間に設けられ、車体100と懸架装置とを相対的に移動させるアクチュエータ(リニアモータ・スライダ615)と、を備える。これにより、懸架装置を車体100に対して軌道上の任意の位置に移動可能に保持する車輪位置変更機構を、簡単な構成で実現できる。

【0053】

(9) アクチュエータは、車体100に環状に設けられたリニアモータ・スライダ615であるため、車体100と懸架装置とを相対的に移動させるアクチュエータを、簡単な構成で実現できる。

【実施例2】

【0054】

実施例2は、走行状態に応じた輪荷重配分目標に基づいて車輪位置を変更する例である。実施例1の場合、輪荷重の均等配分を行っていたが、本実施例では状況に応じて輪荷重の配分を不均一にしている。

なお、実施例2の構成については、[輪荷重等配分制御]を除いて実施例1と同様であるため、図示ならびに説明を省略する。

【0055】

[輪荷重任意配分制御]

図8は、4輪の輪荷重を任意配分する場合のトレッドベースおよびホイールベースの位置を示しており、具体的には駆動輪への輪荷重が大きくなるように輪荷重配分を行うための制御を示している。

【0056】

実施例1では4輪のタイヤを均等に使いこなすことを目的として輪荷重を等配分する例を示した。ここで、制動、旋回など各車輪の機能が同じ場合には、輪荷重を等配分することで車両挙動を安定させることが可能であったが、駆動輪と従動輪など各車輪390の機能が異なる場合、輪荷重を等配分したとしても必ずしも車両挙動の安定につながるものではない。

【0057】

例えば、加速を行う場合、駆動輪の輪荷重が大きくすることで大きな駆動力を路面に伝達することができるが、従動輪の輪荷重を大きくしても駆動力を伝達することができない。つまり加速時においては、タイヤの摩擦限界、車両の直進性を損なわない範囲で駆動輪の輪荷重を大きくすることが好ましい。特に後輪駆動車の加速シーンにおいては、輪荷重を均等に配分しようとすると、後輪側に移動した輪荷重を前輪側に戻そうと作用してしまうので、後輪側の輪荷重が増加することなく、かえって加速性能を悪化させてしまうおそれがあった。

【0058】

実施例2においても、実施例1と同様、平面運動上の任意の2方向の加速度の合成加速度ベクトルG(x,y)の方向を基準に、そのベクトルG(x,y)と垂直のベクトルG(z)のベクトル軸を中心とし、合成ベクトルG(x,y)と同一方向に前軸〜重心間距離l2、反対方向に重心〜後軸距離l1を設定する。

【0059】

そして、実施例2では実施例1で用いた式(2)を下記の通り変更して用いる。

【数3】

ここで、

Wrate= W1 / W2:輪荷重比

【0060】

式(3)によれば、ある方向に合成加速度G(x,y)が生じた場合に4輪の輪荷重を等配分する場合の2つの仮想車軸位置が求まり、かつ求められた仮想車軸を実現するように4輪を配置すれば仮想車軸の輪荷重比はWrateとなる。

【0061】

つまり、コントローラ500は駆動輪300が加速状態であって、かつ加速度の方向が車体前後方向であるとき、Wrateを任意の値(0〜1)に設定する。

また、旋回、制動時にはWrate=1とすることにより、実施例1と同様に輪荷重を等配分することができる。

なお、実施例2の[車輪移動制御]については、実施例1と同様であるため、説明を省略する。

【0062】

次に、効果を説明する。

実施例2のジオメトリ可変車両にあっては、実施例1の効果(1)〜(9)に加え、以下の効果を奏する。

【0063】

(10) コントローラ500は、駆動輪の輪荷重を操向輪の輪荷重よりも大きくするため、加速時における駆動輪のスリップを抑制でき、車両の加速性能を高めることができる。

【実施例3】

【0064】

実施例3は、目標車両姿勢に基づいて車輪位置を変更する例である。

なお、実施例3の構成については、実施例1の[輪荷重等配分制御]、実施例2の[輪荷重任意配分制御]以外の構成は実施例1、実施例2と同様であるため、図示ならびに説明を省略する。

【0065】

[目標車両姿勢制御]

図9は、4輪の輪荷重を任意配分する場合のトレッドベースおよびホイールベースの位置を示しており、実施例3では、目標車両姿勢に基づいて輪荷重を変更する。

【0066】

実施例3においても、実施例1と同様、平面運動上の任意の2方向の加速度の合成加速度ベクトルG(x,y)の方向を基準に、そのベクトルG(x,y)と垂直のベクトルG(z)のベクトル軸を中心とし、合成ベクトルG(x,y)と同一方向に前軸〜重心間距離l2、反対方向に重心〜後軸距離l1を設定する。

【0067】

そして、加速度方向の姿勢角をtanθとすると、tanθは、下記の式(4)で表される。

【数4】

ここで、

k:車輪と車体間のバネ係数(主としてサスペンションバネ係数)

【0068】

式(4)によれば、ある方向に合成加速度G(x,y)が生じた場合にW1,W2を任意の値にすれば車両の姿勢角を制御できることがわかる。

仮に、実施例1に記載の通り、輪荷重を等配分するように制御していればW1 = W2となるので、姿勢角は0°となり、常にフラットな状態になる。

一方で、実施例2のように輪荷重を任意配分するようにすれば、所望の姿勢角をとることができる。

【0069】

実施例3では、ロール角、ピッチング角に基づく目標車両姿勢から算出された姿勢補正加速度ΔG(i)を満足するようなl1,l2を設定する。これにより、所望の車両姿勢が得られ、旋回時や横風を受けた際のローリング、凹凸路や急発進、急制動時のピッチング現象(ノーズダイブ、スクオート)等を抑制して車両挙動の安定化を図ることができる。

【0070】

次に、効果を説明する。

実施例3のジオメトリ可変車両にあっては、実施例1の効果(1)〜(6),(8),(9)に加え、以下に列挙する効果を奏する。

【0071】

(11) コントローラ500は、目標車両姿勢から算出された各車輪390の目標輪荷重に基づいて、各車輪390の位置を変更するため、走行状態に応じて所望の目標車両姿勢を得ることができる。

【0072】

(12) コントローラ500は、目標車両姿勢を車両のロール角に基づいて設定するため、ロール角を自由に設定することができる。よって、例えば、旋回時や横風等を受けた際のロール角の増大を抑制し、車両挙動の安定化を図ることができる。

【0073】

(13) コントローラ500は、目標車両姿勢を車両のピッチング角に基づいて設定するため、ピッチング角を自由に設定することができる。よって、例えば、急発進時のスクオートや急制動時のノーズダイブ等を抑制することができる。

【実施例4】

【0074】

実施例4は、加速度の方向に応じて基点となる車輪を設定し、基点以外の車輪位置を移動させる例である。

なお、実施例4の構成については、[車輪移動制御]以外は実施例1と同様であるため、図示ならびに説明を省略する。

【0075】

[車輪移動制御]

実施例1では、各車輪390の移動距離が均等になるように車輪移動位置を演算していたが、実施例3では、一方の車軸距離を固定して他方の車軸距離を可変するようにしている。具体的には、加速度方向の車軸距離をl2とした場合、加速度方向と反対側l1として、車軸距離が可変するのはl1のみとしている。

図10に実施例1で示した均等配分面と同様のW1,W2の車軸荷重を均等配分するときのl1,l2の可動範囲を示す。

【0076】

実施例1と同様に、車輪初期位置を初期位置A点としてl1を0.8[m]、l2を0.8[m]であると仮定する。このとき、l2を固定値とした場合、0.8[G]程度までは、A点からB点への移動で示したようにl1の可変のみで輪荷重均等配分を行うことができる。このような作用を利用して以下のような走行シーンを想定する。

【0077】

図11は、加速時における車輪配置を示す図であり、実施例4では、車両に加速度の発生しない定速走行時には、ホイールベースがトレッドベースよりも長くなるように各車輪位置を設定するが、加速時には、後輪を基点とし、前輪のみを車両後方側へ移動させて所望の車両姿勢を得る。すなわち、車両の加速時には、前輪の輪荷重が減少するとともに後輪の輪荷重が増大するため、輪荷重の小さな前輪のみを移動させることで、トレッド&ホイールベース変更アクチュエータ350の負荷軽減を図るとともに、制御応答性を高めることができる。また、前輪を車両後方側へ移動させることにより、加速に伴い重心位置が車両後方側へ移動するのに対し、各車輪の輪荷重変化を抑制することができ、加速時の車両挙動を安定させることができる。

【0078】

図12は、減速時における車輪配置を示す図であり、減速時には、前輪を基点とし、後輪のみを車両前方側へ移動させて所望の車両姿勢を得る。すなわち、車両の減速時には、前輪の輪荷重が増大するとともに後輪の輪荷重が減少するため、輪荷重の小さな後輪のみを移動させることで、トレッド&ホイールベース変更アクチュエータ350の負荷軽減を図るとともに、制御応答性を高めることができる。また、後輪を車両前方側へ移動させることにより、減速に伴い重心位置が車両前方側へ移動するのに対し、各車輪の輪荷重変化を抑制することができ、減速時の車両挙動を安定させることができる。

【0079】

図13は、旋回時における車輪配置を示す図であり、旋回時には、旋回外輪を基点とし、旋回内輪のみを車軸(車両中央)側へ移動させて所望の車両姿勢を得る。すなわち、車両の旋回時には、旋回内輪の輪荷重が減少するとともに旋回外輪の輪荷重が増大するため、旋回内輪のみを移動させることで、トレッド&ホイールベース変更アクチュエータ350の負荷軽減を図るとともに、制御応答性を高めることができる。また、旋回内輪を車軸側へ移動させることにより、旋回に伴い重心位置が旋回外側へ移動するのに対し、各車輪の輪荷重変化を抑制することができ、旋回時の車両挙動を安定させることができる。

【0080】

図14は、減速旋回時における車輪配置を示す図であり、減速旋回時には、重心移動方向に最も近い旋回外輪側の前輪を基点とし、他の3輪は輪荷重変化を抑制する方向へ移動させて所望の車両姿勢を得る。すなわち、車両の減速旋回時には、4輪のうち旋回外輪側の前輪の輪荷重が最も大きくなるため、旋回外輪側の前輪を基点とし、他の3輪を移動させることで、トレッド&ホイールベース変更アクチュエータ350の負荷軽減を図るとともに、制御応答性を高めることができる。

【0081】

図15にアクチュエータ負荷の軽減状態を示す。図15は、旋回を開始して徐々に旋回Gが発生している状態を示しており、太線が本実施例であり、一点鎖線が実施例1の状態であり、細線が輪荷重の制御を実施しない例である。

【0082】

ここで、t0を旋回加速が生じていない状態であるとすると、車重に応じた荷重load-mが加わる。旋回を開始したときに実施例1のように常に輪荷重を均等に保つように制御を行うと、アクチュエータは荷重load-mに相当するアクチュエータ推進力load-Aを常に必要とするが、例えば本実施例のように旋回Gが発生し、輪荷重移動が生じた後にアクチュエータを駆動すると、少ないアクチュエータ推進力load-Bで済むことがわかる。

【0083】

ただし、本実施例によれば、最終的に輪荷重を均等にするためには実施例1と同様にアクチュエータ推進力load-Aが必要となるが、輪荷重を完全に均等にすることを必要とするシーンは非常に少なく、多少の輪荷重の不均一が生じても外輪側の摩擦限界を超えることはないため、ほとんどの運転シーンでは必要とされるアクチュエータ推進力を軽減することができる。

【0084】

なお、図15に示したように、外輪側の輪荷重が増加した状態で車輪を移動させるためには、より大きなアクチュエータ推進力load-Cを必要とするので、例えばナビゲーションシステム等により先の旋回Gが予測できる場合、もしくは運転状態から旋回Gの増大が予測される場合は、内輪車輪位置が移動幅限界に至る前に車輪移動制御を中止して、アクチュエータ推進力load-Aにより輪荷重均等位置まで速やかに内輪車輪を移動させることにより、旋回Gが増大しても以降は内外輪共にアクチュエータ推進力load-Aで移動させればよい。この場合、アクチュエータの最大推進力はLoad-A程度であればよい。

【0085】

次に、効果を説明する。

実施例4のジオメトリ可変車両にあっては、実施例1の効果(1)〜(5),(8),(9)に加え、以下に列挙する効果を奏する。

【0086】

(14) コントローラ500は、各車輪の輪荷重変化がより低減する方向へ各車輪位置を変更するため、車両挙動の安定化を図ることができる。

【0087】

(15) コントローラ500は、各車輪位置を変更する場合、1つの車輪位置を基点に設定し、基点以外の車輪位置を変更するため、全ての車輪を動かす場合と比較して、車両の安定性をより高められるとともに、制御の容易化を図ることができる。

【0088】

(16) コントローラ500は、車輪位置を変更する車輪よりも大きな輪荷重の車輪を基点として設定するため、制御応答性が高められるとともに、車輪を移動させるために必要なエネルギーを小さく抑えることができる。

【0089】

(17) コントローラ500は、重心移動方向に最も近い車輪を基点として設定するため、制御応答性が高められるとともに、車輪を移動させるために必要なエネルギーを小さく抑えることができる。

【実施例5】

【0090】

実施例5は、車輪の移動軌道を水平方向のみならず車両上下方向に変位させる例である。

図16は、実施例5のジオメトリ可変車両を示す図であり、実施例5では、車輪ユニット移動軌道200を車両上下方向に湾曲させている。これにより、各車輪位置を変更したとき、車輪位置のみならず、車高も同時に変更することができる。

【0091】

車輪位置と車高を同時に変更する構造については、後述する実施例6で具体的に示すが、実施例5では、車体100に設けられたレール上(車輪ユニット移動軌道200上)を各車輪ユニット300,400が移動することで車高の変更を実現できるため、ここではそのレール形状について説明する。

【0092】

図16(a)に示すように、車両上面から見た場合、各車輪390の移動軌道は実施例1から実施例4同様に重心を中心とする1つの環状軌道(車輪ユニット移動軌道200)上を移動することとなる。一方、図16(b)に示すように車両を側面から見ると移動軌道の両端は水平ではなく両端が上方向に変位している。さらに、図16(c)に示すように車両後方(もしくは前方)から見ると、移動軌道の両端は水平ではなく両端が下方向に変位している。

【0093】

図16に示した車両移動軌道を車輪ユニット400(もしくは300)が移動した場合の重心変化に関して図17(a)〜(c)および図19(a)〜(c)に示す。

図17に示すように、車輪移動軌道は各車輪390が基準位置から矢印B方向からトレッドベース縮小−ホイールベース拡張方向に移動したとき、車両は重心位置を下げる。一方、図18に示すように、一方の車輪ユニットが矢印B方向のトレッドベース縮小−ホイールベース拡張方向に移動したとき重心を下げ、他方が矢印A方向のトレッドベース拡張−ホイールベース縮小方向に移動すると重心は変わらず車体100としては傾斜する。

【0094】

このように、車輪390の移動軌道を水平方向のみならず車両上下方向に変位させる場合の好適な例を図19〜図20に2通りの車輪移動軌道として示す。

図19は、矢印A方向のトレッドベース拡張−ホイールベース縮小方向への移動に際して、重心位置を下げるようにレール形状(車輪ユニット移動軌道200)を設定した例であり、同様に矢印B方向のトレッドベース縮小−ホイールベース拡張方向に移動したときも重心位置を下げる方向に車輪390が移動している。

図19(a)のように左右の車輪ユニットがA方向、B方向の各々異なる方向に移動しても車両重心が下がり、図19(b)のように左右の車輪ユニットがB方向に移動しても車両重心が下がり、図19(c)のように左右の車輪ユニットがA方向に移動しても車両重心が下がる。

【0095】

このような構成によれば、車輪位置を移動させる際には常に重心位置が下がるようになるので、実施例1で説明した式(1)のh(重心高さ)が小さな値となり、車輪位置移動による効果が顕著に表れる。つまり、少ない車輪移動量でも実施例1の輪荷重等配分制御を実施可能となる。

【0096】

ただし図19のレール形状では、実施例1のように全ての車輪が同じ量の移動を行う場合、各車輪390の重心位置は同じ高さとなるため、好適であるが、実施例4に示したように荷重の掛かる車輪を基点とした車輪移動を行う場合、移動した車輪と、基点となる車輪の車高が異なるので、必ずしも好適な重心位置とならない場合がある。

【0097】

そこで、図20(図17も同じ)に示すように、車輪移動軌道を矢印A方向のトレッドベース拡張−ホイールベース縮小方向への移動に際して、重心位置が変わらないように設定し、矢印B方向のトレッドベース縮小−ホイールベース拡張方向に移動したときは重心位置を下げるように車輪移動軌道を設定することが考えられる。

【0098】

図20(a)のように左右の車輪ユニットがA方向、B方向の各々異なる方向に移動した場合、B方向の移動により重心は下がるが、A方向の移動では重心は変化せず、車体100としては傾斜する。また、図19(b)のように左右の車輪ユニットがB方向に移動した場合、車両重心は下がり、図19(c)のように左右の車輪ユニットがA方向に移動した場合、重心は変化しない。

【0099】

図20に示した車輪移動軌道によれば、例えば、実施例4の図11に示した加速時においては、車輪390を移動させても重心変化は起きないため、車輪移動軌道を立体にしても影響はない。これは、図12に示した車両減速時も同様である。

【0100】

一方、図13に示したような旋回時では、移動車輪である内輪側の車高が下がることになるので、いわゆる逆ロール状態となり、車両挙動はより安定する方向となる。よって車輪移動量を小さくすることが可能である。ここで、図11、図12でA方向に移動で重心変化がある場合は、車両の傾きによる重心移動が配分を悪化させる方向に作用し、好ましくない。つまり、荷重のかかる車輪を基点とした車輪移動を行う場合、図20に示した車輪移動軌道が好適となる。

【0101】

図19、図20に示した車輪移動軌道のどちらを選択するかは車輪移動アクチュエータの能力、要求車両性能に応じて適宜選択すればよく、例えば車輪移動アクチュエータが強力であり、要求車両性能が高い場合は、図19の車輪移動軌道を選択して実施例1の制御を実行することで性能の高い車両を提供でき、要求車両性能がそれほど高くない場合には、図20の車輪移動軌道を選択して実施例4の制御を実行することで、より低コストの車両を提供することが可能となる。

【0102】

なお、車輪移動軌道を上下させる方法としては、レール以外にも、車輪ユニットの車体100への取り付け位置において回転に従いネジやボールネジ等に従いにアーム自体が上下するものや、カムを用いたもの、アームの取り付け軸が斜めに取り付けられたものなどを用いることにより、車輪ユニットの移動に応じて車輪移動軌道を上下動させることができる。

また、移動軌道の上下への移動量に関しても任意に設定できる。

【0103】

次に、効果を説明する。

実施例5のジオメトリ可変車両にあっては、実施例1の効果(1)〜(9),実施例2の効果(10)、実施例3の効果(11)〜(13)、実施例4の効果(14)〜(17)に加え、以下の効果を奏する。

【0104】

(18) トレッド&ホイールベース変更アクチュエータ350の車輪移動軌道は、全ての車輪390を車両の一箇所を中心として水平方向へ旋回移動させる軌道であって、かつ、旋回移動に伴い車輪390を車両上下方向に変位させる軌道である。このため、車輪位置を変更する際、トレッドベースとホイールベースの調整と同時に、車高も調整可能となり、より自由度の高い車両姿勢制御を実現できるとともに、さらなる車両挙動の向上を図ることができる。

【実施例6】

【0105】

図21は、実施例6のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例6は、サスペンションフレーム(懸架装置フレーム)600が、車体100の側面下部に沿って環状に設けられたスライダ(レール)670と、車体100の側面中央部に沿って環状に設けられたリニアモータ・スライダ(アクチュエータ)615により、車体100に対し相対回転可能に支持されている。

なお、他の構成は、図3に示した実施例1の構成と同一であるため、説明を省略する。

【0106】

次に、作用を説明すると、実施例6では、サスペンションフレーム600を車体100の側面で支持する構成としたため、サスペンションフレームを車体の底面で支持する実施例1の構成に対し、車体100をより低い位置に配置でき、重心高さをより低く設定できる。

【0107】

次に、効果を説明する。

実施例6のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7),(9)に加え、以下の効果を奏する。

【0108】

(19) トレッド&ホイールベース変更アクチュエータ350は、懸架装置(ロッド620、ベアリング630、ボールジョイント640、サスペンションアーム650)を支持するサスペンションフレーム600と、車体周囲に設けられ、懸架装置およびサスペンションフレーム600を車体100に支持するスライダ670と、サスペンションフレーム600と車体100との間に設けられ、車体100と懸架装置とを相対的に移動させるアクチュエータ(リニアモータ・スライダ615)と、を備える。これにより、実施例1と比較して重心高さをより低く設定でき、走行安定性をより高めることができる。

【実施例7】

【0109】

図22は、実施例7のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例7では、車輪390はトレーリングタイプのサスペンションフレーム(懸架装置フレーム)680の車輪側支持端680aに支持されている。サスペンションフレーム680の車体側支持端680bは、車体100の底面(または他のサスペンションフレームの底面)に設けられたベアリング610により車体100に対し回動可能に支持されている。

【0110】

サスペンションフレーム680の車輪側支持端680aは、車体100の側面中央部に沿って環状に設けられたリニアモータ・スライダ(アクチュエータ)615により、車体100に対し相対回転可能に支持されている。また、サスペンションフレーム680において、車輪側支持端680aと車体側支持端680bは、ヒンジ部680cにより連結されている。このため、車輪側支持端(可倒部)680aは、車体側支持端680bに対し、上下方向に揺動可能である。

【0111】

リニアモータ・スライダ615とサスペンションフレーム680の車輪側支持端680aとの間には、路面から車輪390に入力された振動を吸収するショックアブソーバ690が介装されている。

なお、他の構成は、図3に示した実施例1の構成と同一であるため、説明を省略する。

【0112】

次に、作用を説明すると、実施例7では、例えば、悪路走行時、車輪390への路面入力に対し、サスペンションフレーム680の車輪側支持端680aが車両上下方向に揺動し、ショックアブソーバ690により吸収される。このため、路面からの入力が車体100側に伝わるのを抑制することができる。

【0113】

次に、効果を説明する。

実施例7のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7),(9)に加え、以下の効果を奏する。

【0114】

(20) トレッド&ホイールベース変更アクチュエータ350は、懸架装置(ロッド620、ベアリング630)を支持するサスペンションフレーム680と、このサスペンションフレーム680の懸架装置を支持する車輪側支持端680aとは反対側の車体側支持端680bを車体100に対し回動可能に支持するベアリング610と、サスペンションフレーム680と車体100との間に設けられ、車体100と懸架装置とを相対的に移動させるアクチュエータ(リニアモータ・スライダ615)と、を備え、サスペンションフレーム680は、車輪390に入力される路面からの力に応じて可倒する可倒部(車輪側支持端680a)を備える。これにより、乗り心地の良い快適な走行環境を提供することができる。

【実施例8】

【0115】

図23は、実施例8のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例8は、アッパアーム710とロアアーム720とで車輪390を懸架するダブルウィッシュボーンタイプのサスペンション700を用いた例である。アッパアーム710は、車体100の側面中央部に沿って環状に設けられたリニアモータ・スライダ(アクチュエータ、第2レール)615に支持され、ロアアーム720は、車体100の側面下部に沿って環状に設けられたスライダ(第1レール)670に支持されている。アッパアーム710とロアアーム720との間には、ショックアブソーバ730が介装されている。

【0116】

次に、作用を説明すると、実施例8では、ダブルウィッシュボーンタイプのサスペンション700を用いたため、アームの形状や配置によってアライメント変化や加減速時の車両姿勢をより自由にコントロールすることができる。また、剛性も高いため、操縦安定性が高められる。

実施例8のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7),(9)に加え、以下の効果を奏する。

【0117】

(21) サスペンション700は、ダブルウィッシュボーンタイプの懸架装置であって、トレッド&ホイールベース変更アクチュエータ350は、車体周囲に設けられ、サスペンション700のロアアーム720を支持するスライダ670と、車体周囲に設けられ、サスペンション700のアッパアーム710を支持するリニアモータ・スライダ615と、アッパアーム710とリニアモータ・スライダ615との間に設けられ、車体100とサスペンション700とを相対的に移動させるアクチュエータ(リニアモータ・スライダ615)と、を備える。これにより、アライメント変化や加減速時の車両姿勢をより自由にコントロールできるとともに、操縦安定性を高めることができる。

【実施例9】

【0118】

図24は、実施例9のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例9は、車体100との間に防振部材(中間部材)750を介装したフローティングキャビンタイプのサスペンションフレーム(懸架装置フレーム)740を用いた例である。サスペンションフレーム740は、防振部材750の側面下部に沿って設けられたスライダ(レール)670と、防振部材750の側面上端部に沿って環状に設けられたリニアモータ・スライダ(アクチュエータ、レール)615とにより、車体100に対し相対回転可能に支持されている。防振部材750は、コイルスプリング(バネ要素)760を介して車体100の下端部に固定されている。

なお、他の構成は、図2に示した実施例1と同一であるため、説明を省略する。

【0119】

次に、作用を説明すると、実施例9では、フローティングキャビンタイプのサスペンションフレーム740を用いたため、例えば、悪路走行時、車輪390への路面入力がコイルスプリング760により吸収される。このため、路面からの入力が車体100側に伝わるのを抑制することができる。

【0120】

次に、効果を説明する。

実施例9のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7),(9)に加え、以下の効果を奏する。

【0121】

(22) トレッド&ホイールベース変更アクチュエータ350は、懸架装置(ロッド620、ベアリング630)を支持するサスペンションフレーム740と、コイルスプリング760を介して車体に取り付けられた防振部材750と、車体周囲に設けられ、サスペンションフレーム740を防振部材750に支持するスライダ670およびリニアレール・スライダ615と、サスペンションフレーム740と防振部材750との間に設けられ、防振部材750と懸架装置とを相対的に移動させるアクチュエータ(リニアレール・スライダ615)と、を備える。これにより、乗り心地の良い快適な走行環境を提供することができる。

【実施例10】

【0122】

図25は、実施例10のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例10では、防振部材750と懸架装置とを相対的に移動させるアクチュエータとして、実施例9のリニアレール・スライダ615に代えて、スライダ761およびギアドライブ770とした点で実施例9と異なる。

【0123】

スライダ761は、防振部材750の側面上端部に沿って環状に設けられている。ギアドライブ770は、サスペンションフレーム740に設けられ、電動モータ770aとギア770bとから構成される。

なお、他の構成は実施例9と同様であるため、説明を省略する。

【0124】

次に、効果を説明する。

実施例10のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7)、実施例9の効果(22)に加え、以下の効果を奏する。

【0125】

(23) アクチュエータは、防振部材750に環状に設けられたスライダ761と、サスペンションフレーム740に設けられたモータ770aおよびギア770bから構成されるギアドライブ700と、からなるため、車体100と懸架装置とを相対的に移動させるアクチュエータを、簡単な構成で実現できる。

【実施例11】

【0126】

図26は、実施例11のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

実施例11は、各車輪390に対応するサスペンションフレーム(懸架装置フレーム)600の車体側支持端600bが、車体100の底面(または他のサスペンションフレームの底面)に設けられたベアリング610を介して車体100の四隅に配置されている。

【0127】

実施例11では、車体下部側方に設けられた伸縮アクチュエータ(シリンダ)680がトレッド&ホイールベース変更アクチュエータ350に相当し、伸縮アクチュエータ685のロッドの伸縮により、図26(c)に示すようにサスペンションフレーム600がベアリング610との取り付け部分を基点に旋回移動する。

なお、他の構成は実施例1と同様であるため、説明を省略する。

【0128】

次に、実施例11の効果を説明する。

実施例11のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7)に加え、以下に列挙する効果を奏する。

【0129】

(24) トレッド&ホイールベース変更アクチュエータ350は、懸架装置(ロッド620、ベアリング630、ボールジョイント640、サスペンションアーム650)を支持するサスペンションフレーム600と、このサスペンションフレーム600の懸架装置を支持する車輪側支持端600aとは反対側の車体側支持端600bを車体100に回動可能に支持するベアリング610と、を備え、ベアリング610は、車輪毎に車体100の4隅に配置されている。これにより、懸架装置を車体100に対して軌道上の任意の位置に移動可能に保持する車輪位置変更機構を、簡単な構成で実現できる。

【0130】

(25) トレッド&ホイールベース変更アクチュエータ350は、車体100に取り付けられたサスペンションフレーム600の車体側支持端600bから離れた箇所に連結された伸縮アクチュエータ685を備えるため、伸縮アクチュエータ685を車体側に配置することでより大きなアクチュエータを使用することができ、車輪位置変更する際の応答性を高めることができる。

【実施例12】

【0131】

実施例12のジオメトリ可変車両における車輪取り付け構造は、図23に示した実施例8と同様であるが、実施例12では、スライダ(第1レール)670とリニアモータ・スライダ(第2レール)615の軌道を互いに異ならせている。

【0132】

図27に示すように、実施例12では、スライダ670の軌道を円形状に設定している。一方、リニアモータ・スライダ615の軌道は、各車輪390の基準位置でスライダ670の軌道である円形に内接し、四辺を外側へ膨出させた略正方形に設定している。これにより、両軌道の車体中心位置からの距離差は、車両前後方向に最大W、車幅方向に最大dとなる。

【0133】

次に、作用を説明すると、実施例12では、車輪390を基準位置からトレッドベース縮小−ホイールベース拡張方向に移動したとき、またはトレッドベース拡張−ホイールベース縮小方向に移動したとき、車輪390は車体100に対して上方に移動するため、車両重心を下げることができる。すなわち、実施例12では、リニアモータ・スライダ615とスライダ670の軌道を互いに異ならせることで、上下軌道の差により、トレッドベース、ホイールベースの可変に加えて、上下方向の移動を実現できる。

【0134】

次に、実施例11の効果を説明する。

実施例12のジオメトリ可変車両にあっては、実施例1の効果(1)〜(7),(9)、実施例8の効果(21)に加え、以下の効果を奏する。

【0135】

(26) トレッド&ホイールベース変更アクチュエータ350は、車体周囲に設けられ、サスペンション700の上部を支持するリニアモータ・スライダ615と、車体周囲に設けられ、サスペンション700の下部を支持するスライダ670と、を備え、リニアモータ・スライダ615とスライダ670の軌道を互いに異ならせた。これにより、車輪390の上下方向の移動を簡単な構成で実現することができる。

【0136】

(他の実施例)

以上、本発明を実施するための最良の形態を、各実施例に基づいて説明したが、本発明の具体的な構成は、各実施例に限定されるものではなく、発明の要旨を逸脱しない設計変更等があっても本発明に含まれる。

【0137】

例えば、図28は、一方の駆動輪が失陥し、他方の駆動輪のみで加速した場合の車輪配置を示す図であり、一方の駆動輪が失陥した場合、残存駆動輪(正常な駆動輪)を車軸線上に配置する。例えば、残存駆動輪の位置を変更しない場合、残存駆動輪で駆動力を発生させた際、駆動力に応じたヨーモーメントが発生し、車両の取り回し性が悪化する。

【0138】

これに対し、図28の例では、一方の駆動輪が失陥した場合には、残存駆動輪を車軸線上に再配置することにより、残存駆動輪によるモーメントの発生を防止するため、駆動輪の失陥に伴うヨーモーメントの発生を回避でき、安定した走行を継続することができる。

【0139】

また、図29は、別のジオメトリ可変車両を示す平面図であり、1つの駆動輪ユニット300を車体100の前方中央位置に配置するとともに、3つの操向輪ユニット400の1つを車体100の後方中央位置に配置し、他の2つの操向輪ユニット400を車体100の重心位置左右に配置した前輪駆動車である。

【0140】

図30は、別のジオメトリ可変車両を示す平面図であり、1つの操向輪ユニット400を前輪とし、2つの駆動輪300を後輪とする3輪の後輪駆動車である。また、図31は、別のジオメトリ可変車両を示す平面図であり、1つの駆動輪ユニット300を前輪とし、2つの操向輪ユニット400を後輪とする3輪の前輪駆動車である。

【0141】

例えば、図32(a)は、乗降車時の利便性を考慮し、乗降口が路面に近づくように各車輪位置を変更する例である。

乗降車時は、図32(a)のように転舵アクチュエータ340を駆動して各車輪390の向きを車輪ユニット移動軌道200と同一方向に向けた後、トレッド&ホイールベース変更アクチュエータ350を駆動し、乗降口101と反対側に各車輪390を寄せる。これにより、図32(b)に示すように、乗降口101を路面に極力近づけることができ、フルフラットな乗降車を実現することができる。

【0142】

ここで、各車輪位置を変更する場合は、各車輪390を同時に動かすのではなく、1つの車輪位置を基点に設定し、基点以外の車輪位置を変更する。このとき、基点となる車輪390の向きは、車輪ユニット移動軌道200と異なる向きに設定しておくことで、車体100が回転するのを回避することができる。

【0143】

懸架装置が移動する軌道の形状は、図33に示すように、(a)楕円形、(b)四角形、(c)菱形、(d)三角形等、自由に設定することができる。また、車輪ユニット移動軌道200は、環状に限らず、(e),(f)に示すように、各車輪390の移動範囲を考慮した長さを有する不連続な複数の軌道200a,200b,200cを設定してもよい。

また、各実施例に示した制御を複数組み合わせた制御を行ってもよい。

【図面の簡単な説明】

【0144】

【図1】実施例1のジオメトリ可変車両を示す外観図である。

【図2】実施例1のジオメトリ可変車両を示す平面図である。

【図3】実施例1のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図4】実施例1のジオメトリ可変車両におけるトレッドベースおよびホイールベースの可変状態を示す図である。

【図5】旋回時における輪荷重に対するコーナリングパワーを示す図である。

【図6】実施例1のジオメトリ可変車両における4輪の輪荷重を等配分する場合のトレッドベースおよびホイールベースの位置を表す図である。

【図7】実施例1のジオメトリ可変車両において、重心高さhを0.5[m]と仮定した場合のl1,l2の可動範囲を表すグラフである。

【図8】実施例2のジオメトリ可変車両において、4輪の輪荷重を任意配分する場合のトレッドベースおよびホイールベースの位置を示す図である。

【図9】実施例3のジオメトリ可変車両において、車両の姿勢角を任意の姿勢角とする場合のトレッドベースおよびホイールベースの位置を示す図である。

【図10】実施例4のジオメトリ可変車両において、4輪の輪荷重を任意配分する場合に基点以外の車輪を移動させる場合のl1,l2の可動範囲を表すグラフである。

【図11】実施例4の加速時における車輪配置を示す図である。

【図12】実施例4の減速時における車輪配置を示す図である。

【図13】実施例4の旋回時における車輪配置を示す図である。

【図14】実施例4の減速旋回時における車輪配置を示す図である。

【図15】実施例4の基点以外の車輪を移動させる場合のアクチュエータ負荷を示す図である。

【図16】実施例5における車輪の移動軌道を示す図である。

【図17】実施例5における車輪の移動による重心変化を示す図である。

【図18】実施例5における車輪の移動による別の重心変化を示す図である。

【図19】実施例5における車輪の移動軌道の例を示す図である。

【図20】実施例5における車輪の移動軌道の別の例を示す図である。

【図21】実施例6のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図22】実施例7のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図23】実施例8のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図24】実施例9のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図25】実施例10のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図26】実施例11のジオメトリ可変車両における車輪取り付け構造を示す側面図である。

【図27】実施例12の車輪位置制御作用を示す図である。

【図28】実施例1の駆動輪失陥時の車輪配置を示す図である。

【図29】実施例1の変形例を示す図である。

【図30】実施例1の変形例を示す図である。

【図31】実施例1の変形例を示す図である。

【図32】実施例1の動作例を示す図である。

【図33】他の実施例を示す図である。

【符号の説明】

【0145】

100 車体

101 乗降口

110 操舵角センサ

111 アクセル開度センサ

112 ブレーキセンサ

120 加速度&ヨーレートセンサ(加速度ベクトル検出装置)

200 車輪ユニット移動軌道

200a 軌道

300 駆動輪ユニット

310 車輪ユニット位置センサ

320 転舵角センサ

330 駆動アクチュエータ(駆動装置)

340 転舵アクチュエータ(転舵機構)

350 ホイールベース変更アクチュエータ(車輪位置変更機構)

390 車輪

400 操向輪ユニット

500 コントローラ(車輪位置制御装置)

600 サスペンションフレーム(懸架装置フレーム)

610 ベアリング

615 リニアモータ・スライダ(リニアスライダ、第2レール)

620 ロッド

630 ベアリング

640 ボールジョイント

650 サスペンションアーム

660 ステアリングギア

670 スライダ(第1レール)

685 伸縮アクチュエータ

690 ショックアブソーバ

700 サスペンション

710 アッパアーム

720 ロアアーム

730 ショックアブソーバ

740 サスペンションフレーム

750 防振部材(中間部材)

760 コイルスプリング(バネ要素)

770 ギアドライブ

【特許請求の範囲】

【請求項1】

車輪を懸架する懸架装置と、

この懸架装置に設けられ車体に対する車輪の向きを変更する転舵機構と、

車輪を駆動する駆動装置と、

前記懸架装置を車体に対して軌道上の任意の位置に移動可能に保持する車輪位置変更機構と、

車体重心に生じる加速度の方向に応じて加速度方向における車輪と重心位置との距離を変更する移動指令を前記車輪位置変更機構へ出力する車輪位置制御装置と、

を備えることを特徴とする車輪位置可変車両。

【請求項2】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、車両の一箇所を中心として前記懸架装置を水平方向へ旋回移動させる軌道を備え、車輪の位置変更により車両のトレッドベースとホイールベースを変更することを特徴とする車輪位置可変車両。

【請求項3】

請求項2に記載の車輪位置可変車両において、

前記車輪位置変更機構の車輪移動軌道は、全ての車輪を車体の中心位置を中心として水平方向へ旋回移動させる軌道であることを特徴とする車輪位置可変車両。

【請求項4】

請求項2または請求項3に記載の車輪位置可変車両において、

前記車輪位置変更機構の車輪移動軌道は、全ての車輪を車体の中心位置を中心として中心位置と車輪との距離を変えることなく水平方向へ旋回移動させる軌道であって、1つの環状軌道を形成することを特徴とするジオメトリ可変車両。

【請求項5】

請求項1ないし請求項4のいずれか1項に記載の車輪位置可変車両において、

前記車輪位置変更機構の車輪移動軌道は、全ての車輪を車両の一箇所を中心として水平方向へ旋回移動させる軌道であって、かつ、旋回移動に伴い車輪を車両上下方向に変位させる軌道であることを特徴とする車輪位置可変車両。

【請求項6】

請求項1に記載の車輪位置可変車両において、

前記車輪位置制御装置は、加速度方向側の車輪から重心位置までの加速度方向の距離を、加速度方向と反対側の車輪から重心位置までの加速度方向の距離に対して長くなるように設定することを特徴とする車輪位置可変車両。

【請求項7】

請求項1に記載の車輪位置可変車両において、

前記車輪位置制御装置は、駆動輪の輪荷重を操向輪の輪荷重よりも大きくするように算出された各車輪の目標輪荷重に基づいて各車輪の位置を変更することを特徴とする車輪位置可変車両。

【請求項8】

請求項1に記載に車輪位置可変車両において、

前記車輪位置制御装置は、目標車両姿勢から算出された各車輪の目標輪荷重に基づいて各車輪の位置を変更することを特徴とする車輪位置可変車両。

【請求項9】

請求項1に記載の車輪位置可変車両において、

水平面内における車両の加速度ベクトルを検出する加速度ベクトル検出装置を設け、

前記車輪位置制御装置は、検出された加速度ベクトルの方向を基準として各車輪位置を変更することを特徴とする車輪位置可変車両。

【請求項10】

請求項9に記載の車輪位置可変車両において、

前記車輪位置制御装置は、各車輪を前記加速度ベクトルの直角軸を中心として二分し、前記直角軸と各車輪までの距離とに基づいて各車輪位置を変更することを特徴とする車輪位置可変車両。

【請求項11】

請求項1に記載の車輪位置可変車両において、

前記車輪位置制御装置は、各車輪位置を変更する場合、1つの車輪位置を基点に設定し、基点以外の車輪位置を変更することを特徴とする車輪位置可変車両。

【請求項12】

請求項11に記載の車輪位置可変車両において、

前記車輪位置制御装置は、車輪位置を変更する車輪よりも大きな輪荷重の車輪を基点として設定することを特徴とする車輪位置可変車両。

【請求項13】

請求項12に記載の車輪位置可変車両において、

前記車輪位置制御装置は、加速度方向に最も近い車輪を基点として設定することを特徴とする車輪位置可変車両。

【請求項14】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

前記懸架装置を支持する懸架装置フレームと、

この懸架装置フレームの懸架装置を支持する車輪側支持端とは反対側の車体側支持端を車体に回動可能に支持するベアリングと、

前記懸架装置または懸架装置フレームと車体との間に設けられ、車体と懸架装置とを相対的に移動させるアクチュエータと、

を備えることを特徴とする車輪位置可変車両。

【請求項15】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

前記懸架装置を支持する懸架装置フレームと、

車体周囲に設けられ、前記懸架装置と懸架装置フレームの少なくとも一方を車体に支持するレールと、

前記懸架装置または懸架装置フレームと車体との間に設けられ、車体と懸架装置とを相対的に移動させるアクチュエータと、

を備えることを特徴とする車輪位置可変車両。

【請求項16】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

前記懸架装置を支持するとともに、輪に入力される路面からの力に応じて車両上下方向に可倒する可倒部を備える懸架装置フレームと、

この懸架装置フレームの懸架装置を支持する車輪側支持端とは反対側の車体側支持端を車体に回動可能に支持するベアリングと、

車体周囲に設けられ、前記懸架装置と懸架装置フレームの少なくとも一方を車体に支持するレールと、

前記懸架装置または懸架装置フレームと車体との間に設けられ、車体と懸架装置とを相対的に移動させるアクチュエータと、

前記懸架装置と車体との間に配置されるショックバゾーバとを備えることを特徴とする車輪位置可変車両。

【請求項17】

請求項1に記載の車輪位置可変車両において、

前記懸架装置は、ダブルウィッシュボーンタイプの懸架装置であって、

前記車輪位置変更機構は、

車体周囲に設けられ、前記懸架装置のロアアームを支持する第1レールと、

車体周囲に設けられ、前記懸架装置のアッパアームを支持する第2レールと、

前記ロアアームと第1レールとの間またはアッパアームと第2レールとの間に設けられ、車体と懸架装置とを相対的に移動させるアクチュエータと、

を備えることを特徴とする車輪位置可変車両。

【請求項18】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

前記懸架装置を支持する懸架装置フレームと、

バネ要素を介して車体に取り付けられた中間部材と、

車体周囲に設けられ、前記懸架装置または前記懸架装置フレームを中間部材に支持するレールと、

前記懸架装置または懸架装置フレームと中間部材との間に設けられ、中間部材と懸架装置とを相対的に移動させるアクチュエータと、

を備えることを特徴とする車輪位置可変車両。

【請求項19】

請求項14〜18に記載の車輪位置可変車両において、

前記アクチュエータは、車体または中間部材に環状に設けられたリニアスライダであることを特徴とする車輪位置可変車両。

【請求項20】

請求項14〜18に記載の車輪位置可変車両において、

前記アクチュエータは、車体または中間部材に環状に設けられたスライダと、懸架装置または懸架装置フレームに設けられたモータおよびギアから構成されるギアドライブと、からなることを特徴とする車輪位置可変車両。

【請求項21】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

懸架装置を支持する懸架装置フレームと、

この懸架装置フレームの懸架装置を支持する車輪側支持端とは反対側の車体側支持端を車体に回動可能に支持するベアリングと、

を備え、

前記ベアリングは、車輪毎に車体の4隅に配置されていることを特徴とする車輪位置可変車両。

【請求項22】

請求項21に記載の車輪位置可変車両において、

前記車輪位置変更機構は、車体に取り付けられた懸架装置フレームの車体側支持端から離れた箇所に連結された伸縮アクチュエータを備えることを特徴とする車輪位置可変車両。

【請求項23】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

車体周囲に設けられ、前記懸架装置の下部を支持する第1レールと、

車体周囲に設けられ、前記懸架装置の上部を支持する第2レールと、

を備え、

前記第1レールと第2レールの軌道を互いに異ならせたことを特徴とする車輪位置可変車両。

【請求項1】

車輪を懸架する懸架装置と、

この懸架装置に設けられ車体に対する車輪の向きを変更する転舵機構と、

車輪を駆動する駆動装置と、

前記懸架装置を車体に対して軌道上の任意の位置に移動可能に保持する車輪位置変更機構と、

車体重心に生じる加速度の方向に応じて加速度方向における車輪と重心位置との距離を変更する移動指令を前記車輪位置変更機構へ出力する車輪位置制御装置と、

を備えることを特徴とする車輪位置可変車両。

【請求項2】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、車両の一箇所を中心として前記懸架装置を水平方向へ旋回移動させる軌道を備え、車輪の位置変更により車両のトレッドベースとホイールベースを変更することを特徴とする車輪位置可変車両。

【請求項3】

請求項2に記載の車輪位置可変車両において、

前記車輪位置変更機構の車輪移動軌道は、全ての車輪を車体の中心位置を中心として水平方向へ旋回移動させる軌道であることを特徴とする車輪位置可変車両。

【請求項4】

請求項2または請求項3に記載の車輪位置可変車両において、

前記車輪位置変更機構の車輪移動軌道は、全ての車輪を車体の中心位置を中心として中心位置と車輪との距離を変えることなく水平方向へ旋回移動させる軌道であって、1つの環状軌道を形成することを特徴とするジオメトリ可変車両。

【請求項5】

請求項1ないし請求項4のいずれか1項に記載の車輪位置可変車両において、

前記車輪位置変更機構の車輪移動軌道は、全ての車輪を車両の一箇所を中心として水平方向へ旋回移動させる軌道であって、かつ、旋回移動に伴い車輪を車両上下方向に変位させる軌道であることを特徴とする車輪位置可変車両。

【請求項6】

請求項1に記載の車輪位置可変車両において、

前記車輪位置制御装置は、加速度方向側の車輪から重心位置までの加速度方向の距離を、加速度方向と反対側の車輪から重心位置までの加速度方向の距離に対して長くなるように設定することを特徴とする車輪位置可変車両。

【請求項7】

請求項1に記載の車輪位置可変車両において、

前記車輪位置制御装置は、駆動輪の輪荷重を操向輪の輪荷重よりも大きくするように算出された各車輪の目標輪荷重に基づいて各車輪の位置を変更することを特徴とする車輪位置可変車両。

【請求項8】

請求項1に記載に車輪位置可変車両において、

前記車輪位置制御装置は、目標車両姿勢から算出された各車輪の目標輪荷重に基づいて各車輪の位置を変更することを特徴とする車輪位置可変車両。

【請求項9】

請求項1に記載の車輪位置可変車両において、

水平面内における車両の加速度ベクトルを検出する加速度ベクトル検出装置を設け、

前記車輪位置制御装置は、検出された加速度ベクトルの方向を基準として各車輪位置を変更することを特徴とする車輪位置可変車両。

【請求項10】

請求項9に記載の車輪位置可変車両において、

前記車輪位置制御装置は、各車輪を前記加速度ベクトルの直角軸を中心として二分し、前記直角軸と各車輪までの距離とに基づいて各車輪位置を変更することを特徴とする車輪位置可変車両。

【請求項11】

請求項1に記載の車輪位置可変車両において、

前記車輪位置制御装置は、各車輪位置を変更する場合、1つの車輪位置を基点に設定し、基点以外の車輪位置を変更することを特徴とする車輪位置可変車両。

【請求項12】

請求項11に記載の車輪位置可変車両において、

前記車輪位置制御装置は、車輪位置を変更する車輪よりも大きな輪荷重の車輪を基点として設定することを特徴とする車輪位置可変車両。

【請求項13】

請求項12に記載の車輪位置可変車両において、

前記車輪位置制御装置は、加速度方向に最も近い車輪を基点として設定することを特徴とする車輪位置可変車両。

【請求項14】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

前記懸架装置を支持する懸架装置フレームと、

この懸架装置フレームの懸架装置を支持する車輪側支持端とは反対側の車体側支持端を車体に回動可能に支持するベアリングと、

前記懸架装置または懸架装置フレームと車体との間に設けられ、車体と懸架装置とを相対的に移動させるアクチュエータと、

を備えることを特徴とする車輪位置可変車両。

【請求項15】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

前記懸架装置を支持する懸架装置フレームと、

車体周囲に設けられ、前記懸架装置と懸架装置フレームの少なくとも一方を車体に支持するレールと、

前記懸架装置または懸架装置フレームと車体との間に設けられ、車体と懸架装置とを相対的に移動させるアクチュエータと、

を備えることを特徴とする車輪位置可変車両。

【請求項16】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

前記懸架装置を支持するとともに、輪に入力される路面からの力に応じて車両上下方向に可倒する可倒部を備える懸架装置フレームと、

この懸架装置フレームの懸架装置を支持する車輪側支持端とは反対側の車体側支持端を車体に回動可能に支持するベアリングと、

車体周囲に設けられ、前記懸架装置と懸架装置フレームの少なくとも一方を車体に支持するレールと、

前記懸架装置または懸架装置フレームと車体との間に設けられ、車体と懸架装置とを相対的に移動させるアクチュエータと、

前記懸架装置と車体との間に配置されるショックバゾーバとを備えることを特徴とする車輪位置可変車両。

【請求項17】

請求項1に記載の車輪位置可変車両において、

前記懸架装置は、ダブルウィッシュボーンタイプの懸架装置であって、

前記車輪位置変更機構は、

車体周囲に設けられ、前記懸架装置のロアアームを支持する第1レールと、

車体周囲に設けられ、前記懸架装置のアッパアームを支持する第2レールと、

前記ロアアームと第1レールとの間またはアッパアームと第2レールとの間に設けられ、車体と懸架装置とを相対的に移動させるアクチュエータと、

を備えることを特徴とする車輪位置可変車両。

【請求項18】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

前記懸架装置を支持する懸架装置フレームと、

バネ要素を介して車体に取り付けられた中間部材と、

車体周囲に設けられ、前記懸架装置または前記懸架装置フレームを中間部材に支持するレールと、

前記懸架装置または懸架装置フレームと中間部材との間に設けられ、中間部材と懸架装置とを相対的に移動させるアクチュエータと、

を備えることを特徴とする車輪位置可変車両。

【請求項19】

請求項14〜18に記載の車輪位置可変車両において、

前記アクチュエータは、車体または中間部材に環状に設けられたリニアスライダであることを特徴とする車輪位置可変車両。

【請求項20】

請求項14〜18に記載の車輪位置可変車両において、

前記アクチュエータは、車体または中間部材に環状に設けられたスライダと、懸架装置または懸架装置フレームに設けられたモータおよびギアから構成されるギアドライブと、からなることを特徴とする車輪位置可変車両。

【請求項21】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

懸架装置を支持する懸架装置フレームと、

この懸架装置フレームの懸架装置を支持する車輪側支持端とは反対側の車体側支持端を車体に回動可能に支持するベアリングと、

を備え、

前記ベアリングは、車輪毎に車体の4隅に配置されていることを特徴とする車輪位置可変車両。

【請求項22】

請求項21に記載の車輪位置可変車両において、

前記車輪位置変更機構は、車体に取り付けられた懸架装置フレームの車体側支持端から離れた箇所に連結された伸縮アクチュエータを備えることを特徴とする車輪位置可変車両。

【請求項23】

請求項1に記載の車輪位置可変車両において、

前記車輪位置変更機構は、

車体周囲に設けられ、前記懸架装置の下部を支持する第1レールと、

車体周囲に設けられ、前記懸架装置の上部を支持する第2レールと、

を備え、

前記第1レールと第2レールの軌道を互いに異ならせたことを特徴とする車輪位置可変車両。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図25】

【図26】

【図27】

【図28】

【図29】

【図30】

【図31】

【図32】

【図33】

【公開番号】特開2008−100668(P2008−100668A)

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願番号】特願2007−204885(P2007−204885)

【出願日】平成19年8月7日(2007.8.7)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

【公開日】平成20年5月1日(2008.5.1)

【国際特許分類】

【出願日】平成19年8月7日(2007.8.7)

【出願人】(000003997)日産自動車株式会社 (16,386)

【Fターム(参考)】

[ Back to top ]