車輪用転がり軸受装置の予圧すきま測定方法

【課題】車輪用転がり軸受装置の組立て前後の固有値周波数を測定し、この固有値周波数の変化量から転動体の予圧すきまの変化量を精度良く求めることにある。

【解決手段】車輪用転がり軸受装置のハブユニット10は外輪部18と内輪部20との間にボール22が配され、内輪部18がハブ軸部14の端部のかしめ加工により固定されて組付けられている。その予圧すきま測定方法は、予め、当該車輪用転がり軸受装置がとる構造形態におけるボール22の予圧すきま量の変化量に対する固有値周波数の変化量の固有特性を求めておき、測定対象の個々の車輪用転がり軸受装置について、前記ハブ軸部14の端部のかしめ加工前と加工後の固有値周波数を測定し、このかしめ加工前後の固有値周波数の変化量から前記予め求めた固有特性に基づいて転動体のかしめ加工前後の予圧すきまの変化量を測定する。

【解決手段】車輪用転がり軸受装置のハブユニット10は外輪部18と内輪部20との間にボール22が配され、内輪部18がハブ軸部14の端部のかしめ加工により固定されて組付けられている。その予圧すきま測定方法は、予め、当該車輪用転がり軸受装置がとる構造形態におけるボール22の予圧すきま量の変化量に対する固有値周波数の変化量の固有特性を求めておき、測定対象の個々の車輪用転がり軸受装置について、前記ハブ軸部14の端部のかしめ加工前と加工後の固有値周波数を測定し、このかしめ加工前後の固有値周波数の変化量から前記予め求めた固有特性に基づいて転動体のかしめ加工前後の予圧すきまの変化量を測定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は車輪用転がり軸受装置の予圧すきま測定方法に関する。更に詳しくは、外輪部と内輪部との間に転動体が配され、内輪部がハブ軸部の端部のかしめ加工により固定されて組付けられる車輪用転がり軸受装置の予圧すきま測定方法に関する。

【背景技術】

【0002】

従来、自動車の車輪用転がり軸受装置は、外輪と内輪との間にボールの転動体が複数列配列されて構成される。この場合、転動体は外輪と内輪の転動面に対して負のすきまが与えられた状態として組立てられる。この転動体に対する予圧すきま量の設定は、通常は内輪を軸方向に締め付けることにより行われる。

内輪の軸方向の締め付けは、ハブ軸部の軸部に対して軸方向に締め付けることにより行われるものであり、ナットの螺合締め付けにより行われる方法もあるが、最近では、ハブ軸部の軸部端部を内輪に対してかしめ加工することにより行う方法がとられるようになった。

かしめ加工により組立てられる転がり軸受装置の負の予圧すきま量を測定する方法としては、例えば、下記特許文献1による方法がある。この測定方法は、かしめ加工により組立てられた外輪を回転させると、その回転トルクが予圧状態に応じて変動することから、組立て後の外輪の回転トルクにより予圧すきま量を測定するものである。

【0003】

なお、車輪用転がり軸受装置における負の予圧すきま量の管理は、周知の如く、重要なものである。すなわち。もし、予圧すきま量が適正値より小さい場合は軸受剛性が不足し、著しく小さい場合はハブが振動して騒音が発生する等の事態に至る恐れもある。また、逆に、予圧すきま量が適正値より大きい場合は、回転抵抗の増大により自動車の動力性能や燃費が低下する恐れもある。したがって、かかる弊害を生じないように、軸受の製造工程においては、所望の適正な予圧すきま量が付与されているかどうかを正確に確認する必要があり、適正な予圧すきま量範囲に管理することは重要となっている。

【特許文献1】特開平11−44319号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述したような従来の測定方法によれば、かしめ加工により組立てられた転がり軸受装置の一応の予圧すきま量は測定することできるが、精度に欠けるものであった。

すなわち、上述したような回転トルクによる予圧すきまの測定方法の場合、回転トルクに影響する要因が予圧すきま以外にも、転がり軸受装置に取付けられた密封装置の摺動抵抗や、グリースなどの潤滑剤の攪拌に伴う攪拌抵抗などがあり、これらの要因による回転トルクも加味されるため、純粋な予圧のみによる回転トルクではなく、転動体の軌道面に対する正確な負のすきまを測定していることにはならなかった。

【0005】

そこで、本発明者らは、製品のバラツキに影響されない予圧すきま量の測定要素の研究に着目し、鋭意研究した結果、製品のバラツキの有無にかかわりなく、車両用転がり軸受装置がとる構造形態毎に、転動体の予圧すきまの変化量と当該転がり軸受装置の固有値周波数の変化量には一定の比例関係があることを見出した。

而して、本発明が解決しようとする課題は、車輪用転がり軸受装置の組立て前後の固有値周波数を測定し、その固有値周波数の変化量から転動体の予圧すきまの変化量を精度良く求めることにある。

【課題を解決するための手段】

【0006】

上記課題を達成するために、本発明に係る車輪用転がり軸受装置の予圧すきま測定方法は次の手段をとる。

先ず、本発明の第1の発明は、外輪部と内輪部との間に転動体が配され、内輪部がハブ軸部の端部のかしめ加工により固定されて組付けられる車輪用転がり軸受装置の予圧すきま測定方法であって、当該車輪用転がり軸受装置がとる構造形態における転動体の予圧すきま量の変化量に対する固有値周波数の変化量の固有特性を予め求めておき、測定対象の個々の車輪用転がり軸受装置について、前記ハブ軸部の端部のかしめ加工前と加工後の固有値周波数を測定し、このかしめ加工前後の固有値周波数の変化量から前記予め求めた固有特性に基づいて転動体のかしめ加工前後の予圧すきまの変化量を測定するものである。

【0007】

この第1の発明によれば、次のようにして車輪用転がり軸受装置のかしめ加工前後の予圧すきまの変化量を求めることができる。

先ず、予め、車輪用転がり軸受装置がとる構造形態における転動体の予圧すきま量の変化量に対する固有値周波数の変化量の固有特性を求めておく、この固有特性が本発明者らが鋭意研究した結果、見出したものである。

上記により求めた固有特性に基づき、測定対象の個々の車輪用転がり軸受装置について、ハブ軸部端部のかしめ加工前と加工後の固有値周波数を測定して、かしめ加工前後の固有値周波数の変化量を求め、この固有値周波数の変化量からかしめ加工前後の転動体の予圧すきまの変化量を測定することができる。この求められる変化量は、かしめ加工前後における予圧すきま量の絶対値を測定するものではなく、かしめ加工により転動体に対する負の予圧すきま量がどの程度進行したのかのレベルを示すものである。

【0008】

次に、本発明の第2の発明は、上記第1の発明の車輪用転がり軸受装置の負すきま測定方法であって、外輪部と内輪部との間に配される転動体はボールからなり、このボール列は二列に配列されている複列アンギュラ玉軸受であることを特徴とする。

この第2の発明によれば、普通には車輪用転がり軸受装置の転動体はボールが用いられており、かつ、このボールは軸方向に2列配列された構成のものであるので、かかる構成の複列アンギュラ玉軸受からなる車輪用転がり軸受装置について予圧すきま測定を精確に行うことができる。

【発明の効果】

【0009】

本発明の車輪用転がり軸受装置の負すきま測定方法は上述した手段をとることにより次の効果を得ることができる。

先ず、上述した第1の発明によれば、車輪用転がり軸受装置の組立て前後の固有値周波数を測定し、その固有値周波数の変化量から転動体の予圧すきま量の変化量を精度良く求めることができる。

次に、上述した第2の発明によれば、上述した第1の発明による測定を、車輪用転がり軸受装置として普通に構成される複列アンギュラ玉軸受に適用して、その測定を精度良く行うことができる。

【発明を実施するための最良の形態】

【0010】

以下に、本発明に係る測定方法を実施するための最良の形態の一実施例を、図面を用いて説明する。なお、この実施例では、ハブユニットに備えられる転がり軸受がいわゆる複列アンギュラ玉軸受となっている。

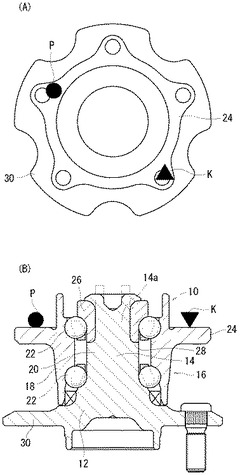

図1は本発明にかかる測定方法を適用する一実施例の複列転がり軸受からなるハブユニットを示し、(A)は上面図、(B)は断面図を示す。

ハブユニット10はハブ12のハブ軸部14の外周に転がり軸受16が構成されてなっている。転がり軸受16は外輪部18と内輪部20との間に転動体としてのボール22が介在されて構成されている。ボール22は軸方向に2列に配列されている。各列のボール22はそれぞれ保持ケージにより保持されて配列されている。

【0011】

外輪部18は、後述する内輪部20を形成するハブ軸部14を挿入することのできる概略円筒状部材として形成されている。図1(B)で見て、円筒の内周面の上下位置には2列に配設されるボール22の転動面が形成されている。また、円筒の外周面の上方位置にはフランジ24が一体的に形成されている。このフランジ24は車体側部材の懸架装置のナックルアームに取付けられ、これによりハブユニット10が車体側に支持される。

内輪部20は、この実施例では、ハブ軸部14自体の外周面と、別に独立構成部品として形成した内輪部材26とによって構成されている。詳細には、図1(B)で見て、下方位置に配列されるボール22の転動面を形成する内輪部20はハブ軸部14の外周面により直接形成される構成となっており、上方位置に配列されるボール22の転動面を形成する内輪部20は別途形成された内輪部材26の外周面で構成されている。内輪部材26はハブ軸部14に外嵌する筒状形状とされており、ハブ軸部14に嵌合して取付けられる。

内輪部材26が嵌合されて取付けられるハブ軸部14a部分は、その外径が内輪部材26が嵌合する厚み分だけ小径に形成されており、嵌合先端部が断面で見て段付き28形状となっている。

なお、ハブ軸部14の他端側(図1(B)で下方)には、フランジ30が径方向に延出して形成されている。このフランジには、周知の如く、図示を省略したブレーキディスクや車輪が取付けられる。

【0012】

ハブユニット10として組立てるための外輪部18と内輪部20の組付けは、図1(B)で見て、先ず、内輪部20としてのハブ軸部14と外輪部18との間に上下2列にボール22を配列した状態とする。この状態で、ハブ軸部14の端部の小径のハブ軸部14aに別部品として形成した内輪部材26を嵌合させて、ハブ軸部14aの端部を内輪部材26の端面に対してかしめ加工する。このかしめ加工によりハブ軸部14が回転可能状態として組み付けられる。かしめ加工された後の状態が図1(B)にハブ軸部14aを実線で示す状態である。

この組立てにおけるハブ軸部14aの端部のかしめ加工は、内輪部材26を小径のハブ軸部14aの段付き28に対して圧し込む、いわゆる軸方向へ荷重をかける加工として行われる。この加工によりボール22の外輪部18及び内輪部20の転動面に対する予圧すきまは、いわゆる予圧が与えられた負のすきまとなる。

【0013】

次に、上記ハブユニット10として組込まれた転がり軸受16の予圧すきまを測定する方法を説明する。

先ず、上記ハブユニット10に組込まれる転がり軸受の構造形態の基準となる転がり軸受(以下この基準の転がり軸受を意味する場合は16Mの符号を付する)を準備する。この基準の転がり軸受16Mについて内輪部材26を徐々に軸方向に圧し込んでいく、この圧し込んでいく軸方向の各位置において、その各位置における固有値周波数Hzを測定すると共に、その各位置におけるボール22の負のすきま量μmを測定し、これら測定値から固有値周波数の変化量と負の予圧すきまの変化量との比例関係の固有特性を求める。この固有特性を定性的に示したのが、図2の線図である。

なお、上記における基準の転がり軸受16Mの軸方向への内輪部材26の圧し込み各位置における固有値周波数と負のすきま量の測定は次のようにして行うのが良い。図1(B)におけるハブ軸部14aの端部をかしめ加工により圧し込むのを、基準の転がり軸受16Mではナットによるねじ締め付け構成として、ナットの締め付け量をボールの転動面に対する負のすきま量の増加量として測定するとともに、その各締め付け位置において固有値周波数を測定する。

【0014】

固有値周波数の測定は、図1の外輪部18のフランジ24をハンマーリングで振動を与え、対称位置で加速度をピックアップして、その固有値周波数を測定する。この実施例の場合は、図1に黒三角印で示すK点がハンマリング位置であり、黒丸印で示すP点が加速度ピック位置である。K点位置とP点位置とは180度離れた対称位置となっている。なお、この両点の位置はこの実施例の位置に限定されるものではなく、適宜可能な位置に設定すれば良いものである。例えば、この実施例では、両点位置を外輪部18のフランジ24に設定したが、ハブ12のフランジ30に設定しても良い。

上記のようにして測定された固有値周波数と負の予圧すきま量に基づいて本発明者らは鋭意研究した結果、その固有値周波数の変化量と負の予圧すきまの変化量には、転がり軸受のとる構造形態毎に一定の比例関係にあることを見出したものである。これは、転がり軸受は外輪部、ボール、内輪部間にバネ系が成立しており、予圧すきま量の変化によってバネ定数も変化する事に着目し、外輪部もしくは内輪部の固有値周波数から予圧すきま量の変化を測定できることを見出したものである。この考え方の基に上記両者の関係を定性的に線図として示したのが図2の固有特性線図である。この図2の固有特性線図に示すように、固有値周波数変化量Xcが大きければ大きいほど負の予圧すきま変化量Ycも大きくなる関係にある。この線図の傾きは転がり軸受がとる構造形態が異なれば異なった傾きになるものである。

【0015】

基準となる転がり軸受16Mにより測定した固有特性線図より、測定対象とする個々の転がり軸受16におけるかしめ加工前後の固有値周波数Xを測定することにより予圧すきま変化量Ycを精度良く求めることができる。その方法を順次説明する。

先ず、かしめ加工前の測定対象とする転がり軸受16を備えたハブユニット10をかしめ加工する加工装置台にセットする。加工装置台にセットされた転がり軸受16の内輪部材26に対して、予め適宜手段により軸方向に圧し込み力をかけて、ボール22の転動面における遊び等の転がり軸受16の遊びすきまを無くしておく。この状態がかしめ加工の加工前状態である。この状態を図1(B)にハブ軸部14aの端部を破線で示した状態である。

次に、上記かしめ加工前状態の転がり軸受16に対して、上述した基準の転がり軸受16Mに対して測定したのと同じようにして固有値周波数を測定する。すなわち、図1において、外輪部18のフランジ24に黒三角印で示すK点をハンマーリングで振動を与え、対称位置の黒丸印で示すP点で加速度をピックアップして、その固有値周波数を測定する。これにより測定されたかしめ加工前の固有値周波数をX1(Hz)とする。

【0016】

上記によりかしめ加工前の固有値周波数X1を測定した後、ハブ軸部14aの端部を内輪部材26に対して予め定められた加圧に基づいてかしめ加工を行って、内輪部材26を軸方向に圧し込んでボール22の負の予圧すきまを増加させて加工を終了する。この状態がかしめ加工の加工後状態である。この状態が図1(B)にハブ軸部14aの端部を実線で示す状態である。

このかしめ加工の加工後状態で、再度、加工前状態の測定と同じようにして加工後状態の固有値周波数を測定する。すなわち、図1において、外輪部18のフランジ24に黒三角印で示すK点をハンマーリングで振動を与え、対称位置の黒丸印で示すP点で加速度をピックアップして、その固有値周波数を測定する。これにより測定されたかしめ加工後 の固有値周波数をX2(Hz)とする。

【0017】

次に、上記により測定したかしめ加工前後の固有値周波数X1,X2から、かしめ加工前後のその固有値周波数変動量Xcを求める。固有値周波数変動量Xcは次式により求められる。

Xc(Hz)=X2−X1・・・(1)

上記(1)式によりかしめ加工前後の固有値周波数変動量Xcが求められると、上述した基準となる転がり軸受を測定して得られた図2に示す固有特定線図から、個々の測定対象とする転がり軸受16の負の予圧すきま変化量を求めることができる。例えば、上記(1)式により求められた測定対象の転がり軸受16の固有値周波数変動量Xcが図2に示すXc1であった場合には、線図上のa点となり、a点に対応する負の予圧すきま変化量はYc1(μm)となる。すなわち、かしめ加工前の遊びすきまを無くした状態からYc1(μm)のすきま量だけ負のすきまが増大したことを測定できたことになる。同様にして、上記(1)式により求められた測定対象の転がり軸受16の固有値周波数変動量Xcが図2に示すXc2であった場合には、線図上のb点となり、a点に対応するYc2(μm)のすきま量だけ負のすきまが増大したことを測定できたことになる。

この測定された負のすきま変化量Ycは製品の製造上のばらつきによるすきま変化量が除かれたものであり、精度の良い負のすきまを測定したことになるものである。

【0018】

上記により測定される負のすきま量は、転動体としてのボール22に対するかしめ加工前後で変化した負の予圧すきま変化量であり、かしめ加工後におけるハブユニット10に組込まれた転がり軸受16の絶対的な予圧すきま量を測定したものではない。絶対的なかしめ予圧すきま量の測定が必要な場合には、次のように追加測定すれば測定することができる。

この場合には、前述の加工装置台にセットされたかしめ加工の加工前状態で、先ず、当該加工前状態における転がり軸受16の絶対的な予圧すきま量を測定する。このかしめ加工前の予圧すきまの測定は、ボール22と転動面との間に荷重があまり作用していない状態の測定であることから、既存の測定方法でも比較的精度良くその予圧すきま量を測定することができるものである。例えば、特開2000−9562号公報(前掲の特許文献2)に開示されているような測定方法で測定することができる。そして、このかしめ加工前状態で測定した予圧すきま量をYbとすると、この予圧すきま量Ybに上記により測定したかしめ加工前後の予圧すきま変化量Ycを加えたものが、かしめ加工後の絶対的な負の予圧かしめ量Ytとして測定される。

Yt(−μm)=Yb+Yc・・・(2)

これにより測定された最終的製品としてのかしめ加工後の絶対的な負の予圧かしめ量Ytは従来の測定方法により測定された予圧かしめ量に比べ、精度の良いものとなっている。すなわち、かしめ加工前後の予圧かしめ変化量は製品のバラツキの影響を受けないものであり、かしめ加工前に測定した絶対的な予圧すきま量は前述したように比較的精度良く測定できるものであることから、トータルとして測定されるかしめ加工後の絶対的な負の予圧かしめ量も精度の良いものとなっている。

【0019】

図3はかしめ加工後の固有値周波数のみで負の予圧すきま量を測定する場合の予圧すきま量のばらつきを説明するための線図である。この線図の2本の線は製品のバラツキによるばらつき幅を表わしている。今、かしめ加工後に測定される固有値周波数をX2とすると、図3の線図から分かるように負の予圧すきま量はYt1からYt2の幅の範囲にあることになり、その測定対象とする個々の転がり軸受16の負の予圧すきま量を精確に把握することができない。これに対して上述の測定方法で測定した場合には、このYt1からYt2の幅の中の特定の点として測定することができ、精度良く測定することができるものである。

したがって、測定対象とする個々の転がり軸受の最終製品としての合否判断も精度良く行うことができる。その結果、製品の予圧すきまのばらつきの縮小につながり、製品間の性能ばらつきの縮小が可能となる。

なお、最終製品としての合否判断はかしめ加工後の絶対的な負の予圧すきま量により判断するものであるが、場合によってはかしめ加工前後の予圧すきま変化量Yc又はかしめ加工前状態の予圧すきま量Ybで判断しても良い。すなわち、かしめ加工前後における固有値周波数の変化量から求めた予圧すきま量の変化量自体の数値が異常な数値であれば、その段階で事前に製品としての不合格を判断することもできる。同様に、適宜方法で求めたかしめ加工前の予圧すきま量の絶対的数値が異常な数値であれば、その段階で事前に製品としての不合格を判断することもできる。

【0020】

以上、本発明の一実施例の測定方法について説明したが、本発明はその他各種の実施形態が考えられるものである。

例えば、上記の実施例では、いわゆる複列アンギュラ玉軸受の構造形態の負の予圧すきま量を測定する場合について説明したが、対象とする転がり軸受はその他周知の各種の転がり軸受に適用することができるものである。

【図面の簡単な説明】

【0021】

【図1】一実施例の複列転がり軸受のハブユニットを示し、(A)は上面図、(B)は断面図である。

【図2】固有値周波数変化量と予圧すきま変化量の関係を示す固有特性線図である。

【図3】加工後の絶対的固有値周波数に対する予圧すきま量のばらつきを示す線図である。

【符号の説明】

【0022】

10 ハブユニット

12 ハブ

14 ハブ軸部

14a 小径部

16 転がり軸受

18 外輪部

20 内輪部

22 ボール(転動体)

24 フランジ

26 内輪部材

28 段付き

30 フランジ

X 固有値周波数

Xc 固有値周波数変化量

Y 予圧すきま量

Yc 予圧すきま変化量

K点 ハンマリング位置

P点 加速度ピック位置

【技術分野】

【0001】

本発明は車輪用転がり軸受装置の予圧すきま測定方法に関する。更に詳しくは、外輪部と内輪部との間に転動体が配され、内輪部がハブ軸部の端部のかしめ加工により固定されて組付けられる車輪用転がり軸受装置の予圧すきま測定方法に関する。

【背景技術】

【0002】

従来、自動車の車輪用転がり軸受装置は、外輪と内輪との間にボールの転動体が複数列配列されて構成される。この場合、転動体は外輪と内輪の転動面に対して負のすきまが与えられた状態として組立てられる。この転動体に対する予圧すきま量の設定は、通常は内輪を軸方向に締め付けることにより行われる。

内輪の軸方向の締め付けは、ハブ軸部の軸部に対して軸方向に締め付けることにより行われるものであり、ナットの螺合締め付けにより行われる方法もあるが、最近では、ハブ軸部の軸部端部を内輪に対してかしめ加工することにより行う方法がとられるようになった。

かしめ加工により組立てられる転がり軸受装置の負の予圧すきま量を測定する方法としては、例えば、下記特許文献1による方法がある。この測定方法は、かしめ加工により組立てられた外輪を回転させると、その回転トルクが予圧状態に応じて変動することから、組立て後の外輪の回転トルクにより予圧すきま量を測定するものである。

【0003】

なお、車輪用転がり軸受装置における負の予圧すきま量の管理は、周知の如く、重要なものである。すなわち。もし、予圧すきま量が適正値より小さい場合は軸受剛性が不足し、著しく小さい場合はハブが振動して騒音が発生する等の事態に至る恐れもある。また、逆に、予圧すきま量が適正値より大きい場合は、回転抵抗の増大により自動車の動力性能や燃費が低下する恐れもある。したがって、かかる弊害を生じないように、軸受の製造工程においては、所望の適正な予圧すきま量が付与されているかどうかを正確に確認する必要があり、適正な予圧すきま量範囲に管理することは重要となっている。

【特許文献1】特開平11−44319号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

上述したような従来の測定方法によれば、かしめ加工により組立てられた転がり軸受装置の一応の予圧すきま量は測定することできるが、精度に欠けるものであった。

すなわち、上述したような回転トルクによる予圧すきまの測定方法の場合、回転トルクに影響する要因が予圧すきま以外にも、転がり軸受装置に取付けられた密封装置の摺動抵抗や、グリースなどの潤滑剤の攪拌に伴う攪拌抵抗などがあり、これらの要因による回転トルクも加味されるため、純粋な予圧のみによる回転トルクではなく、転動体の軌道面に対する正確な負のすきまを測定していることにはならなかった。

【0005】

そこで、本発明者らは、製品のバラツキに影響されない予圧すきま量の測定要素の研究に着目し、鋭意研究した結果、製品のバラツキの有無にかかわりなく、車両用転がり軸受装置がとる構造形態毎に、転動体の予圧すきまの変化量と当該転がり軸受装置の固有値周波数の変化量には一定の比例関係があることを見出した。

而して、本発明が解決しようとする課題は、車輪用転がり軸受装置の組立て前後の固有値周波数を測定し、その固有値周波数の変化量から転動体の予圧すきまの変化量を精度良く求めることにある。

【課題を解決するための手段】

【0006】

上記課題を達成するために、本発明に係る車輪用転がり軸受装置の予圧すきま測定方法は次の手段をとる。

先ず、本発明の第1の発明は、外輪部と内輪部との間に転動体が配され、内輪部がハブ軸部の端部のかしめ加工により固定されて組付けられる車輪用転がり軸受装置の予圧すきま測定方法であって、当該車輪用転がり軸受装置がとる構造形態における転動体の予圧すきま量の変化量に対する固有値周波数の変化量の固有特性を予め求めておき、測定対象の個々の車輪用転がり軸受装置について、前記ハブ軸部の端部のかしめ加工前と加工後の固有値周波数を測定し、このかしめ加工前後の固有値周波数の変化量から前記予め求めた固有特性に基づいて転動体のかしめ加工前後の予圧すきまの変化量を測定するものである。

【0007】

この第1の発明によれば、次のようにして車輪用転がり軸受装置のかしめ加工前後の予圧すきまの変化量を求めることができる。

先ず、予め、車輪用転がり軸受装置がとる構造形態における転動体の予圧すきま量の変化量に対する固有値周波数の変化量の固有特性を求めておく、この固有特性が本発明者らが鋭意研究した結果、見出したものである。

上記により求めた固有特性に基づき、測定対象の個々の車輪用転がり軸受装置について、ハブ軸部端部のかしめ加工前と加工後の固有値周波数を測定して、かしめ加工前後の固有値周波数の変化量を求め、この固有値周波数の変化量からかしめ加工前後の転動体の予圧すきまの変化量を測定することができる。この求められる変化量は、かしめ加工前後における予圧すきま量の絶対値を測定するものではなく、かしめ加工により転動体に対する負の予圧すきま量がどの程度進行したのかのレベルを示すものである。

【0008】

次に、本発明の第2の発明は、上記第1の発明の車輪用転がり軸受装置の負すきま測定方法であって、外輪部と内輪部との間に配される転動体はボールからなり、このボール列は二列に配列されている複列アンギュラ玉軸受であることを特徴とする。

この第2の発明によれば、普通には車輪用転がり軸受装置の転動体はボールが用いられており、かつ、このボールは軸方向に2列配列された構成のものであるので、かかる構成の複列アンギュラ玉軸受からなる車輪用転がり軸受装置について予圧すきま測定を精確に行うことができる。

【発明の効果】

【0009】

本発明の車輪用転がり軸受装置の負すきま測定方法は上述した手段をとることにより次の効果を得ることができる。

先ず、上述した第1の発明によれば、車輪用転がり軸受装置の組立て前後の固有値周波数を測定し、その固有値周波数の変化量から転動体の予圧すきま量の変化量を精度良く求めることができる。

次に、上述した第2の発明によれば、上述した第1の発明による測定を、車輪用転がり軸受装置として普通に構成される複列アンギュラ玉軸受に適用して、その測定を精度良く行うことができる。

【発明を実施するための最良の形態】

【0010】

以下に、本発明に係る測定方法を実施するための最良の形態の一実施例を、図面を用いて説明する。なお、この実施例では、ハブユニットに備えられる転がり軸受がいわゆる複列アンギュラ玉軸受となっている。

図1は本発明にかかる測定方法を適用する一実施例の複列転がり軸受からなるハブユニットを示し、(A)は上面図、(B)は断面図を示す。

ハブユニット10はハブ12のハブ軸部14の外周に転がり軸受16が構成されてなっている。転がり軸受16は外輪部18と内輪部20との間に転動体としてのボール22が介在されて構成されている。ボール22は軸方向に2列に配列されている。各列のボール22はそれぞれ保持ケージにより保持されて配列されている。

【0011】

外輪部18は、後述する内輪部20を形成するハブ軸部14を挿入することのできる概略円筒状部材として形成されている。図1(B)で見て、円筒の内周面の上下位置には2列に配設されるボール22の転動面が形成されている。また、円筒の外周面の上方位置にはフランジ24が一体的に形成されている。このフランジ24は車体側部材の懸架装置のナックルアームに取付けられ、これによりハブユニット10が車体側に支持される。

内輪部20は、この実施例では、ハブ軸部14自体の外周面と、別に独立構成部品として形成した内輪部材26とによって構成されている。詳細には、図1(B)で見て、下方位置に配列されるボール22の転動面を形成する内輪部20はハブ軸部14の外周面により直接形成される構成となっており、上方位置に配列されるボール22の転動面を形成する内輪部20は別途形成された内輪部材26の外周面で構成されている。内輪部材26はハブ軸部14に外嵌する筒状形状とされており、ハブ軸部14に嵌合して取付けられる。

内輪部材26が嵌合されて取付けられるハブ軸部14a部分は、その外径が内輪部材26が嵌合する厚み分だけ小径に形成されており、嵌合先端部が断面で見て段付き28形状となっている。

なお、ハブ軸部14の他端側(図1(B)で下方)には、フランジ30が径方向に延出して形成されている。このフランジには、周知の如く、図示を省略したブレーキディスクや車輪が取付けられる。

【0012】

ハブユニット10として組立てるための外輪部18と内輪部20の組付けは、図1(B)で見て、先ず、内輪部20としてのハブ軸部14と外輪部18との間に上下2列にボール22を配列した状態とする。この状態で、ハブ軸部14の端部の小径のハブ軸部14aに別部品として形成した内輪部材26を嵌合させて、ハブ軸部14aの端部を内輪部材26の端面に対してかしめ加工する。このかしめ加工によりハブ軸部14が回転可能状態として組み付けられる。かしめ加工された後の状態が図1(B)にハブ軸部14aを実線で示す状態である。

この組立てにおけるハブ軸部14aの端部のかしめ加工は、内輪部材26を小径のハブ軸部14aの段付き28に対して圧し込む、いわゆる軸方向へ荷重をかける加工として行われる。この加工によりボール22の外輪部18及び内輪部20の転動面に対する予圧すきまは、いわゆる予圧が与えられた負のすきまとなる。

【0013】

次に、上記ハブユニット10として組込まれた転がり軸受16の予圧すきまを測定する方法を説明する。

先ず、上記ハブユニット10に組込まれる転がり軸受の構造形態の基準となる転がり軸受(以下この基準の転がり軸受を意味する場合は16Mの符号を付する)を準備する。この基準の転がり軸受16Mについて内輪部材26を徐々に軸方向に圧し込んでいく、この圧し込んでいく軸方向の各位置において、その各位置における固有値周波数Hzを測定すると共に、その各位置におけるボール22の負のすきま量μmを測定し、これら測定値から固有値周波数の変化量と負の予圧すきまの変化量との比例関係の固有特性を求める。この固有特性を定性的に示したのが、図2の線図である。

なお、上記における基準の転がり軸受16Mの軸方向への内輪部材26の圧し込み各位置における固有値周波数と負のすきま量の測定は次のようにして行うのが良い。図1(B)におけるハブ軸部14aの端部をかしめ加工により圧し込むのを、基準の転がり軸受16Mではナットによるねじ締め付け構成として、ナットの締め付け量をボールの転動面に対する負のすきま量の増加量として測定するとともに、その各締め付け位置において固有値周波数を測定する。

【0014】

固有値周波数の測定は、図1の外輪部18のフランジ24をハンマーリングで振動を与え、対称位置で加速度をピックアップして、その固有値周波数を測定する。この実施例の場合は、図1に黒三角印で示すK点がハンマリング位置であり、黒丸印で示すP点が加速度ピック位置である。K点位置とP点位置とは180度離れた対称位置となっている。なお、この両点の位置はこの実施例の位置に限定されるものではなく、適宜可能な位置に設定すれば良いものである。例えば、この実施例では、両点位置を外輪部18のフランジ24に設定したが、ハブ12のフランジ30に設定しても良い。

上記のようにして測定された固有値周波数と負の予圧すきま量に基づいて本発明者らは鋭意研究した結果、その固有値周波数の変化量と負の予圧すきまの変化量には、転がり軸受のとる構造形態毎に一定の比例関係にあることを見出したものである。これは、転がり軸受は外輪部、ボール、内輪部間にバネ系が成立しており、予圧すきま量の変化によってバネ定数も変化する事に着目し、外輪部もしくは内輪部の固有値周波数から予圧すきま量の変化を測定できることを見出したものである。この考え方の基に上記両者の関係を定性的に線図として示したのが図2の固有特性線図である。この図2の固有特性線図に示すように、固有値周波数変化量Xcが大きければ大きいほど負の予圧すきま変化量Ycも大きくなる関係にある。この線図の傾きは転がり軸受がとる構造形態が異なれば異なった傾きになるものである。

【0015】

基準となる転がり軸受16Mにより測定した固有特性線図より、測定対象とする個々の転がり軸受16におけるかしめ加工前後の固有値周波数Xを測定することにより予圧すきま変化量Ycを精度良く求めることができる。その方法を順次説明する。

先ず、かしめ加工前の測定対象とする転がり軸受16を備えたハブユニット10をかしめ加工する加工装置台にセットする。加工装置台にセットされた転がり軸受16の内輪部材26に対して、予め適宜手段により軸方向に圧し込み力をかけて、ボール22の転動面における遊び等の転がり軸受16の遊びすきまを無くしておく。この状態がかしめ加工の加工前状態である。この状態を図1(B)にハブ軸部14aの端部を破線で示した状態である。

次に、上記かしめ加工前状態の転がり軸受16に対して、上述した基準の転がり軸受16Mに対して測定したのと同じようにして固有値周波数を測定する。すなわち、図1において、外輪部18のフランジ24に黒三角印で示すK点をハンマーリングで振動を与え、対称位置の黒丸印で示すP点で加速度をピックアップして、その固有値周波数を測定する。これにより測定されたかしめ加工前の固有値周波数をX1(Hz)とする。

【0016】

上記によりかしめ加工前の固有値周波数X1を測定した後、ハブ軸部14aの端部を内輪部材26に対して予め定められた加圧に基づいてかしめ加工を行って、内輪部材26を軸方向に圧し込んでボール22の負の予圧すきまを増加させて加工を終了する。この状態がかしめ加工の加工後状態である。この状態が図1(B)にハブ軸部14aの端部を実線で示す状態である。

このかしめ加工の加工後状態で、再度、加工前状態の測定と同じようにして加工後状態の固有値周波数を測定する。すなわち、図1において、外輪部18のフランジ24に黒三角印で示すK点をハンマーリングで振動を与え、対称位置の黒丸印で示すP点で加速度をピックアップして、その固有値周波数を測定する。これにより測定されたかしめ加工後 の固有値周波数をX2(Hz)とする。

【0017】

次に、上記により測定したかしめ加工前後の固有値周波数X1,X2から、かしめ加工前後のその固有値周波数変動量Xcを求める。固有値周波数変動量Xcは次式により求められる。

Xc(Hz)=X2−X1・・・(1)

上記(1)式によりかしめ加工前後の固有値周波数変動量Xcが求められると、上述した基準となる転がり軸受を測定して得られた図2に示す固有特定線図から、個々の測定対象とする転がり軸受16の負の予圧すきま変化量を求めることができる。例えば、上記(1)式により求められた測定対象の転がり軸受16の固有値周波数変動量Xcが図2に示すXc1であった場合には、線図上のa点となり、a点に対応する負の予圧すきま変化量はYc1(μm)となる。すなわち、かしめ加工前の遊びすきまを無くした状態からYc1(μm)のすきま量だけ負のすきまが増大したことを測定できたことになる。同様にして、上記(1)式により求められた測定対象の転がり軸受16の固有値周波数変動量Xcが図2に示すXc2であった場合には、線図上のb点となり、a点に対応するYc2(μm)のすきま量だけ負のすきまが増大したことを測定できたことになる。

この測定された負のすきま変化量Ycは製品の製造上のばらつきによるすきま変化量が除かれたものであり、精度の良い負のすきまを測定したことになるものである。

【0018】

上記により測定される負のすきま量は、転動体としてのボール22に対するかしめ加工前後で変化した負の予圧すきま変化量であり、かしめ加工後におけるハブユニット10に組込まれた転がり軸受16の絶対的な予圧すきま量を測定したものではない。絶対的なかしめ予圧すきま量の測定が必要な場合には、次のように追加測定すれば測定することができる。

この場合には、前述の加工装置台にセットされたかしめ加工の加工前状態で、先ず、当該加工前状態における転がり軸受16の絶対的な予圧すきま量を測定する。このかしめ加工前の予圧すきまの測定は、ボール22と転動面との間に荷重があまり作用していない状態の測定であることから、既存の測定方法でも比較的精度良くその予圧すきま量を測定することができるものである。例えば、特開2000−9562号公報(前掲の特許文献2)に開示されているような測定方法で測定することができる。そして、このかしめ加工前状態で測定した予圧すきま量をYbとすると、この予圧すきま量Ybに上記により測定したかしめ加工前後の予圧すきま変化量Ycを加えたものが、かしめ加工後の絶対的な負の予圧かしめ量Ytとして測定される。

Yt(−μm)=Yb+Yc・・・(2)

これにより測定された最終的製品としてのかしめ加工後の絶対的な負の予圧かしめ量Ytは従来の測定方法により測定された予圧かしめ量に比べ、精度の良いものとなっている。すなわち、かしめ加工前後の予圧かしめ変化量は製品のバラツキの影響を受けないものであり、かしめ加工前に測定した絶対的な予圧すきま量は前述したように比較的精度良く測定できるものであることから、トータルとして測定されるかしめ加工後の絶対的な負の予圧かしめ量も精度の良いものとなっている。

【0019】

図3はかしめ加工後の固有値周波数のみで負の予圧すきま量を測定する場合の予圧すきま量のばらつきを説明するための線図である。この線図の2本の線は製品のバラツキによるばらつき幅を表わしている。今、かしめ加工後に測定される固有値周波数をX2とすると、図3の線図から分かるように負の予圧すきま量はYt1からYt2の幅の範囲にあることになり、その測定対象とする個々の転がり軸受16の負の予圧すきま量を精確に把握することができない。これに対して上述の測定方法で測定した場合には、このYt1からYt2の幅の中の特定の点として測定することができ、精度良く測定することができるものである。

したがって、測定対象とする個々の転がり軸受の最終製品としての合否判断も精度良く行うことができる。その結果、製品の予圧すきまのばらつきの縮小につながり、製品間の性能ばらつきの縮小が可能となる。

なお、最終製品としての合否判断はかしめ加工後の絶対的な負の予圧すきま量により判断するものであるが、場合によってはかしめ加工前後の予圧すきま変化量Yc又はかしめ加工前状態の予圧すきま量Ybで判断しても良い。すなわち、かしめ加工前後における固有値周波数の変化量から求めた予圧すきま量の変化量自体の数値が異常な数値であれば、その段階で事前に製品としての不合格を判断することもできる。同様に、適宜方法で求めたかしめ加工前の予圧すきま量の絶対的数値が異常な数値であれば、その段階で事前に製品としての不合格を判断することもできる。

【0020】

以上、本発明の一実施例の測定方法について説明したが、本発明はその他各種の実施形態が考えられるものである。

例えば、上記の実施例では、いわゆる複列アンギュラ玉軸受の構造形態の負の予圧すきま量を測定する場合について説明したが、対象とする転がり軸受はその他周知の各種の転がり軸受に適用することができるものである。

【図面の簡単な説明】

【0021】

【図1】一実施例の複列転がり軸受のハブユニットを示し、(A)は上面図、(B)は断面図である。

【図2】固有値周波数変化量と予圧すきま変化量の関係を示す固有特性線図である。

【図3】加工後の絶対的固有値周波数に対する予圧すきま量のばらつきを示す線図である。

【符号の説明】

【0022】

10 ハブユニット

12 ハブ

14 ハブ軸部

14a 小径部

16 転がり軸受

18 外輪部

20 内輪部

22 ボール(転動体)

24 フランジ

26 内輪部材

28 段付き

30 フランジ

X 固有値周波数

Xc 固有値周波数変化量

Y 予圧すきま量

Yc 予圧すきま変化量

K点 ハンマリング位置

P点 加速度ピック位置

【特許請求の範囲】

【請求項1】

外輪部と内輪部との間に転動体が配され、内輪部がハブ軸部の端部のかしめ加工により固定されて組付けられる車輪用転がり軸受装置の予圧すきま測定方法であって、

当該車輪用転がり軸受装置がとる構造形態における転動体の予圧すきま量の変化量に対する固有値周波数の変化量の固有特性を予め求めておき、

測定対象の個々の車輪用転がり軸受装置について、前記ハブ軸部の端部のかしめ加工前と加工後の固有値周波数を測定し、このかしめ加工前後の固有値周波数の変化量から前記予め求めた固有特性に基づいて転動体のかしめ加工前後の予圧すきまの変化量を測定することを特徴とする車輪用転がり軸受装置の予圧すきま測定方法。

【請求項2】

請求項1に記載の車輪用転がり軸受装置の予圧すきま測定方法であって、

前記外輪部と内輪部との間に配される転動体はボールからなり、該ボール列は二列に配列されている複列アンギュラ玉軸受であることを特徴とする車輪用転がり軸受装置の予圧すきま測定方法。

【請求項1】

外輪部と内輪部との間に転動体が配され、内輪部がハブ軸部の端部のかしめ加工により固定されて組付けられる車輪用転がり軸受装置の予圧すきま測定方法であって、

当該車輪用転がり軸受装置がとる構造形態における転動体の予圧すきま量の変化量に対する固有値周波数の変化量の固有特性を予め求めておき、

測定対象の個々の車輪用転がり軸受装置について、前記ハブ軸部の端部のかしめ加工前と加工後の固有値周波数を測定し、このかしめ加工前後の固有値周波数の変化量から前記予め求めた固有特性に基づいて転動体のかしめ加工前後の予圧すきまの変化量を測定することを特徴とする車輪用転がり軸受装置の予圧すきま測定方法。

【請求項2】

請求項1に記載の車輪用転がり軸受装置の予圧すきま測定方法であって、

前記外輪部と内輪部との間に配される転動体はボールからなり、該ボール列は二列に配列されている複列アンギュラ玉軸受であることを特徴とする車輪用転がり軸受装置の予圧すきま測定方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2009−248595(P2009−248595A)

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願番号】特願2008−95255(P2008−95255)

【出願日】平成20年4月1日(2008.4.1)

【出願人】(000001247)株式会社ジェイテクト (7,053)

【Fターム(参考)】

【公開日】平成21年10月29日(2009.10.29)

【国際特許分類】

【出願日】平成20年4月1日(2008.4.1)

【出願人】(000001247)株式会社ジェイテクト (7,053)

【Fターム(参考)】

[ Back to top ]