車輪用軸受装置

【課題】温度上昇があっても安定した嵌合力でナックルに装着することができ、しかも、回転速度検出等の検出の安定して行うことが可能な車輪用軸受装置を提供する。

【解決手段】外径面に転走面28,29を有する内輪24A、24Bと、内径面に転走面26,27を有する外輪25と、外輪25の外側転走面26,27と内輪24A、24Bの内側転走面28,29との間に転動自在に収容された転動体30とを備え、少なくとも外輪25が冷間ローリングにて成形されて、外輪25の外径面50の軸方向中央部に環状凹部51が形成された車輪用軸受装置である。外輪25の環状凹部51に、耐熱性の合成樹脂からなる樹脂バンド17を充填する。樹脂バンド17にセンサユニットを配置した。

【解決手段】外径面に転走面28,29を有する内輪24A、24Bと、内径面に転走面26,27を有する外輪25と、外輪25の外側転走面26,27と内輪24A、24Bの内側転走面28,29との間に転動自在に収容された転動体30とを備え、少なくとも外輪25が冷間ローリングにて成形されて、外輪25の外径面50の軸方向中央部に環状凹部51が形成された車輪用軸受装置である。外輪25の環状凹部51に、耐熱性の合成樹脂からなる樹脂バンド17を充填する。樹脂バンド17にセンサユニットを配置した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の車両において車輪を車体に対して回転自在に支持するための車輪用軸受装置に関する。

【背景技術】

【0002】

車輪用軸受装置には、第1世代と称される複列の転がり軸受を単独に使用する構造から、外方部材に車体取付フランジを一体に有する第2世代に進化し、さらに、車輪取付フランジを一体に有するハブ輪の外周に複列の転がり軸受の一方に内側転走面が一体に形成された第3世代、さらには、ハブ輪に等速自在継手が一体化され、この等速自在継手を構成する外側継手部材の外周に複列の転がり軸受の他方の内側転走面が一体に形成された第4世代のものまで開発されている。

【0003】

第1世代の車輪用軸受装置では、車体側のナックルに圧入する必要があり、組立や交換に工数が必要となる。しかしながら、第1世代の車輪用軸受装置は、第2世代や第3世代の車輪用軸受装置よりも安価に製造できるため、主に軽自動車や小型車用に使用される場合が多い。

【0004】

第1世代と呼ばれる車輪用軸受装置(例えば、特許文献1)は、図10に示すように、外径方向に延びるフランジ101を有するハブ輪102と、このハブ輪102に外側継手部材103が固定される等速自在継手104と、ハブ輪102の外周側に配設される軸受100とを備える。

【0005】

等速自在継手104は、前記外側継手部材103と、外側継手部材103に配設される内側継手部材(図示省略)と、この内側継手部材と外側継手部材103との間に配設されるボール(図示省略)と、このボールを保持する保持器(図示省略)とを備える。外側継手部材103は、内側継手部材は収納される椀形のマウス部107と、このマウス部107から突設される軸部(ステム部)123とからなる。

【0006】

また、ハブ輪102は、筒部113と前記フランジ101とを有し、フランジ101の外端面114(反継手側の端面)には、大径の第1部115aと小径の第2部115bとが形成され、第1部115aにブレーキロータ140が外嵌され、第2部115bにホイール(図示省略)が外嵌される。

【0007】

軸受100は、図11に示すように、内周に複列の外側転走面120、121が形成された外輪105と、外周に外側転走面に対向する内側転走面118、119が形成された一対の内輪108,109と、外輪105の外側転走面120、121と内輪108,109の内側転走面118、119との間に転動自在に収容された複列の転動体122とを備える。図10に示すように、ハブ輪102の筒部113の外周面に切欠部116が設けられ、この切欠部116に内輪108、109が嵌合されている。また、ハブ輪102のフランジ101にはボルト装着孔112が設けられて、ホイールおよびブレーキロータ140をこのフランジ101に固定するためのハブボルト141がこのボルト装着孔112に装着される。

【0008】

ハブ輪102の筒部113に外側継手部材103の軸部123が挿入される。軸部123は、その反マウス部の端部にねじ部124が形成され、このねじ部124とマウス部107との間にスプライン部125が形成されている。また、ハブ輪102の筒部113の内周面(内径面)にスプライン部126が形成され、この軸部123がハブ輪102の筒部113に挿入された際には、軸部123側のスプライン部125とハブ輪102側のスプライン部126とが係合する。

【0009】

そして、筒部113から突出した軸部123のねじ部124にナット部材127が螺着され、ハブ輪102と外側継手部材103とが連結される。この際、ナット部材127の内端面(裏面)128と筒部113の外端面129とが当接するとともに、マウス部107の軸部側の端面130と内輪109の端面131とが当接する。すなわち、ナット部材127を締付けることによって、ハブ輪102が内輪108,109を介してナット部材127とマウス部107とで挟持される。この際、ハブ輪102の切欠端面132と、内輪108の端面133とが当接するとともに、マウス部107の端面130と内輪109の端面131とが当接した状態で、内輪108,109の突合面135,136が突き合される。この場合、外輪105の外径面が嵌合面105aとなって、車体側のナックル145の内径面145aに圧入される。

【0010】

近年では、軽量化及びコスト低減化を図るために、内外輪をローリング加工にて成形した軸受(複列アンギュラ軸受)が提案されている(特許文献2)。ここで、冷間ローリング(冷間転造)とは、熱を加えずに冷たいまま(常温)で素材(ブランク)を回転させながら圧延していく加工方法である。すなわち、内外径がワーク(加工後の完成品)より小さな、基本的に内外径ストレートなブランク(素材)を、加工したい形状に設計された2つの治具(内径用と外径用)にはさんで回転させながら圧延(転造)し、ワークを形成する加工方法である。

【0011】

特許文献2に記載の複列アンギュラ軸受は図12に示すように、複列の軌道151、152を有するプレス鋼板製の外輪153と、外輪153の複列の軌道151、152の各々に対応する軌道154、155を有する内輪156,157と、外輪153の複列の軌道151、152と内輪156,157の軌道154、155との間に配置される複列の転動体158とを有するものである。図12に示す軸受では、外輪153の外周面の軸方向中央部に凹部161を形成することによって、軌道151,152を成形することになる。

【0012】

具体的には、冷間ローリング加工機は、図14に示すように、内径用のマンドレル175と、外径用の成形ロール176とを備える。そして、マンドレル175に素材170を外嵌し、マンドレル175と成形ロール176とで素材170を挟んだ状態で、成形ロール176をその軸心廻りに矢印Aのように回転させる。

【0013】

ところで、図13(b)に示すような形状の外輪153を成形する場合、内径面の開口部にシール装着溝165、166が形成されているため、外輪素材170として、図13(a)に示すような形状の素材を成形する。この外輪素材170は、その内径面が軸方向中間部の小径部171aと、小径部171aの両側に配設される中径部171bと、開口側の大径部171cとからなる円筒状体である。

【0014】

外輪素材170を冷間ローリングにて外輪153を成形すれば、素材170の中径部171bが軌道151、152を構成し、開口側の大径部171c、171cがシール装着溝165、166を構成する。

【特許文献1】特開2007−120771号公報

【特許文献2】実開平6−1835号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

図13(b)に示す外輪153では、外周面の軸方向中央部に凹部161を形成することによって、軌道151,152を成形することになる。このような外輪153を用いた軸受を、図10に示す車輪用軸受装置に使用した場合、ナックルの内径面との間にこの凹部161によって空隙176(図11参照)が形成される。

【0016】

このような場合、凹部161によって、ナックルの内径面との嵌合面積が小さくなる。このため、固定のための嵌合力を十分に得ることができず、強固に固定することができないおそれがある。特に、ナックルの材質が鋼よりも線膨張係数の大きい軽合金製である場合、嵌合締代が温度上昇にともない減少し易く、クリープを起す場合があった。

【0017】

本発明は、上記課題に鑑みて、温度上昇があっても安定した嵌合力でナックルに装着することができ、しかも、回転速度検出等の検出を安定して行うことが可能な車輪用軸受装置を提供する。

【課題を解決するための手段】

【0018】

本発明の車輪用軸受装置は、外径面に転走面を有する内輪と、内径面に転走面を有する外輪と、外輪の外側転走面と内輪の内側転走面との間に転動自在に収容された転動体とを備え、少なくとも外輪が冷間ローリングにて成形されて、外輪の外径面の軸方向中央部に環状凹部が形成された車輪用軸受装置であって、前記外輪の環状凹部に、耐熱性の合成樹脂からなる樹脂バンドを充填するとともに、この樹脂バンドにセンサユニットを配置したものである。

【0019】

本発明の車輪用軸受装置は、冷間ローリングにて成形された外輪等の材料の歩溜まりの向上等を図ることができる。すなわち、冷間ローリングは、素材の余計な部分を削り落としていく切削加工とは異なり、製品外径より細い素材を盛り上げて成形することができ、材料のムダが生じない。また、加工時間が短いことと、工具が長寿命であることなどから、切削加工と比べて生産性が高くなる。さらに、使用する工具(ダイス)は加工品に応じて取り替える必要があるが、安定した加工精度を得ることができる。さらには、切削加工とは異なり、ファイバーフロー(繊維状金属組織)が切断されず、塑性変形によって被加工面が加工硬化する。そのため、加工製品は強い強度を得ることができる。

【0020】

本発明では、外輪の環状凹部に、耐熱性の合成樹脂からなる樹脂バンドを充填するので、環状凹部によるナックルとの嵌合面面積の減少を回避することができる。しかも、樹脂バンドにセンサユニットを配置しているので、配置するセンサユニットに応じた車輪用軸受装置に関する各種の検査を行うことができる。

【0021】

樹脂バンドの外周面に周方向溝を形成し、この周方向溝に周方向に連続した信号排出用電極を配置するようにできる。周方向に連続した信号排出用電極を配置することによって、軸受のナックルへの嵌合時に、周方向の位相合わせを行うことなく、信号排出用電極に、ナックル側の電極端子等に接触させることができる。

【0022】

前記外輪が嵌入されるナックルに、バネ要素にて付勢されて接触子が前記信号排出用電極に接触するプローブを配置するのが好ましい。これによって、信号排出用電極からのプローブへの信号取出しが安定する。

【0023】

センサユニットが回転速度検出ユニットであっても、外輪変位量検出ユニットであっても、温度検出ユニットであっても、振動検出ユニットであってもよい。

【0024】

樹脂バンドに、線膨張係数がナックルの線膨張係数よりも大きい樹脂を用いるのが好ましい。このような樹脂のバンドを用いれば、線膨張係数がナックルの線膨張係数よりも大きいので、温度上昇によっても、嵌合締代の減少を防止できる。特に、樹脂として、ポリアミド系の合成樹脂であって、その線膨張係数が8〜16×10-5/℃程度とするのが好ましい。ここで、線膨張係数とは、単位温度(1℃)上昇した時の膨張率である。

【0025】

樹脂バンドの最大外径部を、外輪の外径面よりも50μm以下の範囲で突出させるのが好ましい。このように、樹脂バンドの最大外径部を突出させることによって、樹脂バンドをナックルの外輪嵌合面に安定して圧接させることができる。

【発明の効果】

【0026】

本発明の車輪用軸受装置では、冷間ローリング成形にて外輪が成形されるので、製品の歩溜まり及び生産性の向上を図ることができて、コスト低減を達成できる。しかも、外輪は安定した加工精度及び強い強度を得ることができ、軸受の品質向上を達成できる。また、外輪の軽量化を図ることができて、低燃料化を達成できる。

【0027】

また、環状凹部に樹脂バンドを充填するので、環状凹部によるナックルとの嵌合面面積の減少を回避することができ、安定した固定が可能となる。しかも、配置するセンサユニットに応じた車輪用軸受装置に関する各種の検査を行うことができ、高精度の機能を発揮させることができる。

【0028】

周方向に連続した信号排出用電極を配置することによって、軸受のナックルへの嵌合時に、周方向の位相合わせを行うことなく、信号排出用電極に、ナックル側の電極端子等に接触させることができるため、組立作業性の向上を図ることができる。

【0029】

信号排出用電極にバネ要素にて付勢されて接触子が接触するプローブを配置したものでは、信号の取出しの信頼性が向上し、センサユニットによる検出をより安定して行うことができる。

【0030】

センサユニットが回転速度検出ユニットであっても、外輪変位量検出ユニットであっても、温度検出ユニットであっても、振動検出ユニットであってもよいので、検出したいエレメントに応じた車輪用軸受装置を構成することができる。

【0031】

樹脂バンドを、線膨張係数がナックルの線膨張係数よりも大きい樹脂を用いることによって、温度上昇によっても、ナックルと軸受の外輪との嵌合締代の減少を防止できるので、安定した嵌合力を発揮できる。

【0032】

樹脂バンドの最大外径部を突出させることによって、樹脂バンドをナックルの外輪嵌合面に圧接させることができ、軸受のナックルへの固定の信頼性の向上を図ることができる。

【発明を実施するための最良の形態】

【0033】

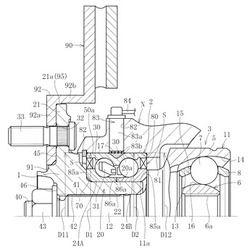

以下本発明の実施の形態を図1〜図10に基づいて説明する。図1に第1実施形態の複列アンギュラ軸受を用いた車輪用軸受装置(駆動車輪用軸受装置)を示し、この車輪用軸受装置は、ハブ輪1と、本発明に係る複列アンギュラ軸受2と、等速自在継手3とが一体化されてなる。

【0034】

等速自在継手3は、外側継手部材としての外輪5と、外輪5の内側に配された内側継手部材としての内輪6と、外輪5と内輪6との間に介在してトルクを伝達する複数のボール7と、外輪5と内輪6との間に介在してボール7を保持するケージ8とを主要な部材として構成される。内輪6はその軸孔内径6aに図示省略のシャフトの端部を圧入することによりスプライン嵌合してシャフトとトルク伝達可能に結合されている。

【0035】

外輪5はマウス部11とステム部(軸部)12とからなり、マウス部11は一端にて開口した椀状で、その内球面13に、軸方向に延びた複数のトラック溝14が円周方向等間隔に形成されている。そのトラック溝14はマウス部11の開口端まで延びている。内輪6は、その外球面15に、軸方向に延びた複数のトラック溝16が円周方向等間隔に形成されている。

【0036】

外輪5のトラック溝14と内輪6のトラック溝16とは対をなし、各対のトラック溝14,16で構成されるボールトラックに1個ずつ、トルク伝達要素としてのボール7が転動可能に組み込んである。ボール7は外輪5のトラック溝14と内輪6のトラック溝16との間に介在してトルクを伝達する。この場合の等速自在継手は、ツェパー型を示しているが、各トラック溝の溝底に直線状のストレート部を有するアンダーカットフリー型等の他の等速自在継手であってもよい。

【0037】

等速自在継手3の外輪5及び内輪6は、例えば、S53C等の炭素0.40〜0.80wt%を含む中炭素鋼からなり、トラック溝14、16及び外輪5のマウス部11の肩部(底壁外面11a)から軸部12の外周面(外径面)に高周波焼入れ等によって硬さが58〜64HRC程度となる硬化処理が施されている。

【0038】

ハブ輪1は、筒部20と、筒部20の反継手側の端部に設けられるフランジ部21とを有する。また、ハブ輪1の筒部20の孔部22に外輪5の軸部12が挿入される。軸部12は、その反マウス部の端部にねじ部40が形成され、このねじ部40とマウス部11との間にスプライン部41が形成されている。また、ハブ輪1の筒部20の内周面(内径面)にスプライン部42が形成され、この軸部12がハブ輪1の筒部20に挿入された際には、軸部12側のスプライン部41とハブ輪1側のスプライン部42とが係合する。

【0039】

そして、筒部20から突出した軸部12のねじ部40にナット部材43が螺着され、ハブ輪1と外輪5とが連結される。この際、ハブ輪1のフランジ部21にはボルト装着孔32が設けられて、ハブボルト33がボルト装着孔32に装着される。なお、ハブ輪1は、例えば、S53C等の炭素0.40〜0.80wt%を含む中炭素鋼からなり、少なくとも切欠部の底面乃至端面70に高周波焼入れ等によって硬さが58〜64HRC程度となる硬化処理が施されている。

【0040】

転がり軸受2は、図2に示すように、内周に複列の外側転走面26,27が形成された外輪25と、外周に外輪25の外側転走面26,27に対向する内側転走面28,29が形成された一対の内輪24A、24Bと、外輪25の外側転走面26,27と内輪24A、24Bの内側転走面28,29との間に転動自在に収容された複列の転動体30とを備える。転動体30は外輪25と内輪24A、24Bとの間に介在される保持器31に保持される。転がり軸受2の両開口部(外輪25と内輪24A、24Bとの間の開口部)にはシール部材Sが装着されている。

【0041】

外輪25は、外径面50の軸方向中央部に環状凹部51が形成され、これに対応して内径面52の軸方向中央部に周方向凸部(膨出部)53が設けられている。そして、この周方向凸部53の両側に外側転走面26,27が形成され、さらに、外側転走面26,27の外側にシール装着溝54,55が形成されている。

【0042】

環状凹部51には、この環状凹部51の形状に対応して樹脂バンド17が充填されている。樹脂バンド17は、例えば、ポリアミド系の合成樹脂からなり、その線膨張係数が8〜16×10-5/℃である。ここで、線膨張係数とは、単位温度(1℃)上昇した時の膨張率である。また、外径面17aは、図3に示すように、外輪25の外径面50よりδだけ突出している。このδとしては、0μm<δ≦50μmとされる。

【0043】

環状凹部51の外径面17aに複数の周方向小溝18が形成され、この周方向小溝18に、周方向に連続した信号排出用電極19が配置されている。また、環状凹部51の底面には歪(ひずみ)ゲージが貼付されている。ここで、ひずみゲージとは、加えられた力に応じて発生する機械的な微小変化である「ひずみ」を電気信号として検出するものである。

【0044】

具体的には、ひずみゲージは、電気絶縁物のベース上に抵抗体(抵抗線またはフォトエッチング加工した抵抗箔)を配設し、この抵抗体に引き出し線を接続したものである。このため、このベースを環状凹部51の底面に付設し、引き出し線を信号排出用電極19に接続することになる。すなわち、ひずみゲージは、測定対象物にひずみが発生すると、ひずみゲージのベースを経由して抵抗体(線・箔)にひずみが伝わるものである。

【0045】

また、図1に示すように、ナックルNにはプローブ83が配置されている。プローブ83は、プローブ本体83aと、このプローブ本体83aから突出する端子(接触子)83bとを備える。ナックルNに設けられた貫通孔82に、プローブ83のプローブ本体83aが嵌入される。

【0046】

プローブ本体83aには弾性部材(バネ要素)が収容され、このばね要素によって接触子83bを信号排出用電極19側へ押圧付勢している。バネ要素としては、コイルスプリング等のバネ部材や弾性ゴム材等にて構成できる。このため、図4に示すように、接触子83bが弾性的に、信号排出用電極19に接触することになる。なお、図1に示すように、プローブ83のプローブ本体83aにはリード線84が接続されている。このリード線84は図示省略の測定器に接続されている。測定器は、ゲージの抵抗値を電圧の変化に置き換え、それと増幅してデジタルまたはアナログデータとして取出すものである。

【0047】

アウトボード側の内輪24Aと、インボード側の内輪24Bとは共通の部品にて構成できる。なお、車両に組み付けた状態で車両の外側寄りとなる側をアウトボード側(図面左側)と呼び、中央寄りをインボード側(図面右側)と呼ぶ。図2に示すように、内輪24(24A,24B)は、厚肉部85と薄肉部86とを有する短円筒体からなり、厚肉部85と薄肉部86との間の外径面に転走面28(29)が形成される。厚肉部85の外径面がシール装着面63となる。また、内径面がハブ輪嵌合面64となる。

【0048】

次にこの転がり軸受2の外輪25の製造方法を説明する。この外輪製造方法は、図5に示すように、長尺状のパイプ材Pを所定寸に切断して、短寸の素材34を成形する。その後、この素材34に対して冷間ローリング加工を行うことになる。冷間ローリング(冷間転造)とは、熱を加えずに冷たいまま(常温)で素材(ブランク)を回転させながら圧延していく加工方法である。すなわち、内外径がワーク(加工後の完成品)より小さな、基本的に内外径ストレートなブランク(素材)を、加工したい形状に設計された2つの治具(内径用と外径用)にはさんで回転させながら圧延(転造)し、ワークを形成する加工方法である。

【0049】

素材34としては、図6に示すように、内径面34bは、軸方向中央部の小径部37と、この小径部37の軸方向両側の中径部38a、38bと、開口部側の大径部39a、39bとを備えるのが好ましい。

【0050】

外輪素材34がSUJ2のズブ焼入れ品であっても、SUJ2の高周波焼入れ品であっても、炭素0.40〜0.80重量%を含む中高炭素鋼の高周波焼入れ品であってもよい。ここで、ズブ焼入れとは、品物全体(深部まで)を電気炉などで必要な温度まで高め,急冷して品物全体を堅い組織にする方法である。高周波焼入れとは、高周波電流の通じているコイルの間に品物を入れ、その表面に生じる渦電流に伴うジュール熱によって表面を加熱した後、急冷して表面のみ堅い組織にする方法である。

【0051】

冷間ローリング工程では、図7に示すようなローリング装置にて冷間ローリング加工を行う。ローリング装置は、内径用のマンドレル47と、外径用の成形ロール48とを備える。マンドレル47の外周面に、外輪25の内径面を成形する外輪内径面成形部67が形成され、成形ロール48の外径面に、外輪25の外径面を成形する外輪外径面成形部68が形成されている。

【0052】

外輪内径面成形部67は、転走面形成部67a,67aと、シール溝形成部67b,67bとを備える。また、外輪外径面成形部68は、環状凹部形成部68aと、シール装着部位68b、68bとを備える。

【0053】

この場合、マンドレル47に素材34を外嵌し、マンドレル47と成形ロール48とで素材34を挟んだ状態で、成形ロール48をその軸心廻りに回転させる。これによって、外輪25を成形することができる。すなわち、中径部38a、38bが転走面26,27を構成し、大径部39a,39bがシール装着溝54、55を構成する。

【0054】

その後は、加熱炉等で焼入して表面硬化させた後、切削加工を行う。この場合、軸方向端部のシール装着溝54,55、転走面26,27、両端面56,57、及び外径面の嵌合面50a,50aの切削を行う。このため、これらの切削を焼入鋼切削と呼ぶことができる。すなわち、焼入鋼切削は、単に切削のことであり、切削は通常生材の状態で行うので、熱処理後(焼入れ後)の切削であることを明確にするために焼入鋼切削と称した。焼き入れ後に切削を行うため、素材の熱処理変形をこの切削過程で除去することができる。また、焼入れを行うと、引張残留応力が残り易く、そのままでは疲労強度が低下する。このため、表面を切削すれば、最表面部に圧縮残留応力を付与させることができ、これにより疲労強度が向上する。

【0055】

次に、前記のように構成される車輪用軸受装置の組立方法を説明する。まず、図1に示すように、ハブ輪1に軸受2が組み込まれたユニット体を構成する。すなわち、組立てられた状態の軸受2の内輪24A,24Bの嵌合面64,64をハブ輪1の筒部20の外径面20aに圧入する。この際、内輪24Aの端面85aがハブ輪1のボス部端面70に当接する。

【0056】

このように組立てられたユニット体と、等速自在継手3の外輪5とを連結する。この際、外輪5のステム軸部12をハブ輪1の孔部22に挿入し、孔部22からアウトボード側に突出したねじ部40にナット部材43を螺着する。これによって、マウス部11の底壁外面11aがインボード側の内輪24Bの端面85aに当接する。この際、ナット部材43の座面がハブ輪1にアウトボード側の端面45の凹窪面46に当接する。

【0057】

このため、一対の内輪24A、24Bが、その端面(突合面)86a,86aが突合わされた状態で、ボス部端面70とマウス部11の底壁外面11aとの間に挟まれ、内輪24A、24Bに予圧を付与することができる。

【0058】

このように構成された車輪用軸受装置は、転がり軸受2の外輪25のナックル嵌合面50aを、ナックルNの内径面80に圧入することになる。この場合、ナックル嵌合面50aの外径寸法D1、D2を、ナックルNの内径面80の内径寸法D11、D12よりも僅かに大きく設定する。すなわち、ナックル嵌合面50aとナックル内径面80との締代によって、ナックルNと外輪25との相対的な軸方向及び周方向のずれを規制するように設定する。

【0059】

この場合、例えば、外輪25とナックルNとの間のハメアイ面圧/ハメアイ面積をハメアイ荷重としたときに、このハメアイ荷重をこの転がり軸受の等価ラジアル荷重で割った値をクリープ発生限界係数とし、このクリープ発生限界係数を予め考慮して、外輪25の設計仕様が設定される。

【0060】

このため、ナックル嵌合面50aとナックル内径面80との締代によって、外輪25の軸方向の抜け及び周方向のクリープを防止できる。ここで、クリープとは、嵌合締代の不足や嵌合面の加工精度不良等により軸受が周方向に微動して嵌合面が鏡面化し、場合によってはかじりを伴い焼き付きや溶着することをいう。

【0061】

また、ナックル内径面80に、内径側に突出する膨出部81が設けられ、アウトボード側から軸受2を圧入することによって、外輪25のインボード側の端面25が膨出部81に当接している。ナックル内径面80のアウタ側に止め輪82が装着され、外輪25は止め輪82と膨出部81とで挟持された状態で維持される。

【0062】

図1に示すように、ハブ輪1にはブレーキロータ90が装着される。ブレーキロータ90は、軸心孔91を有する中心装着部92を備え、この中心装着部92がハブ輪1のフランジ部21に嵌合する。中心装着部92は、貫孔を有する円盤部92aと、この円盤部92aの外径部からインボード側へ延びる短円筒状部92bとを有する。

【0063】

この場合、ハブ輪1のアウトボード側の端面(筒部20のアウトボード側の端面45と、これに連続して同一平面上に配設されるフランジ部21のアウトボード側の端面とで構成されるハブ輪端面)に円盤部92aが当接するとともに、ハブ輪1のフランジ部21の外径部21aに短円筒状部92bの円盤部92a側の内径面が当接する。すなわち、ハブ輪1のフランジ部21の外径部21aが、このブレーキロータ90を案内するブレーキパイロット部95を構成する。

【0064】

本発明の車輪用軸受装置は、冷間ローリング成形にて外輪25が成形されるので、製品の歩溜まり及び生産性の向上を図ることができて、コスト低減を達成できる。しかも、外輪は安定した加工精度及び強い強度を得ることができ、軸受の品質向上を達成できる。また、外輪の軽量化を図ることができて、低燃費化を達成できる。

【0065】

また、環状凹部51に樹脂バンド17を充填するので、環状凹部51によるナックルNとの嵌合面面積の減少を回避することができ、安定した固定が可能となる。しかも、配置するセンサユニットに応じた車輪用軸受装置に関する各種の検査を行うことができ、高精度の機能を発揮させることができる。

【0066】

周方向に連続した信号排出用電極19を配置することによって、軸受2のナックルNへの嵌合時に、周方向の位相合わせを行うことなく、信号排出用電極19に、ナックルN側の電極端子83bを接触させることができ、組立作業性の向上を図ることができる。

【0067】

信号排出用電極19にバネ要素にて付勢されて接触子83bが接触するプローブ83を配置したものでは、信号の取出しの信頼性が向上し、センサユニットによる検出をより安定して行うことができる。

【0068】

また、図1に示す車輪用軸受装置では、外輪変位量検出ユニットが配置されるので、外輪の変位量を検出することによって、軸受への作用荷重を演算することができる。

【0069】

樹脂バンド17を、線膨張係数がナックルの線膨張係数よりも大きい樹脂を用いることによって、温度上昇によっても、ナックルNと軸受2の外輪25との嵌合締代の減少を防止できるので、安定した嵌合力を発揮できる。

【0070】

樹脂バンド17の最大外径部を突出させることによって、樹脂バンド17をナックルの外輪嵌合面80に圧接させることができ、軸受2のナックルへの固定の信頼性の向上を図ることができる。

【0071】

次に図8は第2実施形態を示し、この場合、内輪24A、24Bも冷間ローリング加工にて成形している。内輪24(24A,24B)は、大径部60と、小径部61と、大径部60と小径部61との間のテーパ状部62とからなる。この場合、大径部60の外径面がシール装着面63となり、テーパ状部62の外径面が転走面28(29)となる。また、小径部61の内径面がハブ輪嵌合面64となる。

【0072】

内輪24も、外輪25と同様、ほぼ内輪24の形状となった素形状の内輪素材を、冷間ローリングにより成形する。この素材を、加熱炉等で焼入して表面硬化させた後、切削加工を行う。すなわち、焼入鋼切削を行う。この場合、ハブ輪嵌合面64、両端面65,66、シール装着面63、及び転走面28(29)が焼入鋼切削される。内輪24の材質も、外輪25と同様のものが使用される。内輪24としては、冷間ローリング以外のプレス加工にて成形してもよい。

【0073】

この装置が組立て状態で、マウス部11の底壁外面11a(図1参照)がインボード側の内輪24Bの端面65に当接するとともに、内輪24Aの端面66と内輪24Bの端面66とが突合される。

【0074】

この場合も、外輪25の環状凹部51に、耐熱性の合成樹脂からなる樹脂バンド17を充填するとともに、この樹脂バンド17にセンサユニット(外輪変位量検出ユニット等)が配置されている。

【0075】

このため、この図8に示す軸受2を使用した車輪用軸受装置においても、前記図1に示す車輪用軸受装置と同様の作用効果を奏する。

【0076】

次に図9は第3実施形態を示し、この場合、センサユニットとして、回転速度検出ユニットである。すなわち、環状凹溝51に貫通孔96を設け、この貫通孔96に樹脂バンド17と一体化する樹脂連設部97を嵌合させ、貫通孔96から内径側へ突設した突設部端面に回転速度センサ(図示省略)を設けている。また、インボード側の内輪24Bの小径部の外径面に、磁気エンコーダ98を設けている。

【0077】

磁気エンコーダ98は、例えば、ゴム等のエラストマにフェライト等の磁性体粉を混入させたものにて構成されたゴム磁石からなり、周方向に交互にN、S極が形成されている。回転速度センサは、ホール素子、磁気抵抗素子(MR素子)等、磁束の流れ方向に応じて特性を変化させる磁気検出素子と、この磁気検出素子の出力波形を整える波形回路が組み込まれたICとからなる。また、回転速度センサと、信号排出用電極19とが接続され、回転速度センサからの信号を信号排出用電極19を介して制御手段に送られる。

【0078】

前記のように構成された回転速度検出装置では、車輪(図示省略)の回転に伴って内輪24と共に磁気エンコーダ98が回転すると、磁気エンコーダ98に対向する回転速度センサの出力が変化する。この回転速度センサの出力が変化する周波数は車輪の回転速度に比例するため、回転速度センサの出力信号が図示省略の制御手段に入力されることによって、ABSを制御することになる。

【0079】

このため、この図9に示す軸受2を使用した車輪用軸受装置においても、前記図1に示す車輪用軸受装置と同様の作用効果を奏する。この場合、回転速度検出装置(回転速度検出ユニット)によって、安定してABSを制御することができる。

【0080】

前記実施形態においては、センサユニットとして、温度検出ユニットや振動検出ユニット等であってもよい。温度検出ユニットとしては、温度センサを使用することになるが、温度センサには接触式と非接触式とがある。この場合のセンサとしては、非接触式である放射温度計を用いる。このような放射温度計には、熱型、量子型等がある。ここで、熱型とは、赤外線を受けたセンサ素子の温度変化を利用するものであり、量子型とは、赤外線の光量子の変化を受けたセンサ素子の温度変化を利用するものである。

【0081】

このように、外輪25の温度を検出することによって、軸受2の異常発熱を検出することができる。このようなときに、警報等を発するようにでき、車輪用軸受装置が異常状態であることが分かり、故障や事故を未然に防止できる。

【0082】

また、振動検出ユニットとしては、例えば圧電素子を用い、交流信号を印加することでその交流信号の周波数で機械的な振動を生じさせる電気−機械変換機能を振動子として、振動を加えることでその振動の周波数の交流信号を生じさせる電気−機械変換機能を振動検出センサとして利用することができる。

【0083】

このように、外輪25の振動を検出することによって、軸受2の異常振動を検出することができる。このようなときに、警報等を発するようにでき、車輪用軸受装置が異常状態であることが分かり、故障や事故を未然に防止できる。

【0084】

以上、本発明の実施形態につき説明したが、本発明は前記実施形態に限定されることなく種々の変形が可能であって、例えば、前記実施形態では、軸受2のトルク伝達手段としての転動体をボール30にて構成したが、円錐ころを使用するものであってもよい。外輪25を成形するブランクとして、前記実施形態では、パイプ材にて成形していたが、丸棒状のバー材を所定寸に切断し、この切断片を熱間鍛造等にて成形するようにしてもよい。また、前記実施形態では、突合面が突合わされた状態で一対の内輪が装着されるものであったが、ハブ輪の外径面に外輪の外側転走面が対向する内側転走面が形成されるとともに、ハブ輪の外径面のインボード側に段付部が形成されて、この段付部に、外周に外側転走面に対向する内側転走面が形成された内輪を嵌合させたものであってもよい。さらに、ハブ輪と複列の転がり軸受と等速自在継手とがユニット化された車輪用軸受装置であって、ハブ輪の外径面に、外輪の第1外側転走面が対向する第1内側転走面が形成されるとともに、等速自在継手の外側継手部材の外径面に、外輪の第2外側転走面が対向する第2内側転走面が形成されたものであってもよい。

【0085】

なお、図9において、磁気エンコーダ98がインボード側の内輪24Bに付設されているが、これは、樹脂バンド17側に配置される回転速度センサに対向(対面)させるためである。このため、回転速度センサに対向(対面)可能であれば、磁気エンコーダ98をアウトボード側の内輪24Aに付設してもよい。

【図面の簡単な説明】

【0086】

【図1】本発明の第1実施形態を示す車輪用軸受装置の断面図である。

【図2】前記車輪用軸受装置の転がり軸受の拡大断面図である。

【図3】前記車輪用軸受装置の樹脂バンドの拡大断面図である。

【図4】前記車輪用軸受装置の要部拡大断面図である。

【図5】前記車輪用軸受装置の転がり軸受の外輪製造方法を示す簡略工程図である。

【図6】前記車輪用軸受装置の転がり軸受の外輪製造方法に用いるブランクの断面図である。

【図7】冷間ローリング加工機の簡略図である。

【図8】本発明の第2実施形態を示す車輪用軸受装置の転がり軸受の断面図である。

【図9】本発明の第3実施形態を示す車輪用軸受装置の転がり軸受の断面図である。

【図10】従来の車輪用軸受装置の軸受の縦断面図である。

【図11】従来の軸受の縦断面図である。

【図12】従来の他の軸受の縦断面図である。

【図13】従来の他の軸受の製造方法を示し、(a)は従来の軸受の外輪形成素材の断面図であり、(b)は従来の軸受の外輪の断面図である。

【図14】従来の軸受の外輪の製造に使用される製造装置の簡略図である。

【符号の説明】

【0087】

17 樹脂バンド

17a 外径面

18 周方向小溝

19 信号排出用電極

24 内輪

24A,24B 内輪

25 外輪

26,27 外側転走面

28,29 転走面

30 転動体

50 外径面

51 環状凹部

N ナックル

【技術分野】

【0001】

本発明は、自動車等の車両において車輪を車体に対して回転自在に支持するための車輪用軸受装置に関する。

【背景技術】

【0002】

車輪用軸受装置には、第1世代と称される複列の転がり軸受を単独に使用する構造から、外方部材に車体取付フランジを一体に有する第2世代に進化し、さらに、車輪取付フランジを一体に有するハブ輪の外周に複列の転がり軸受の一方に内側転走面が一体に形成された第3世代、さらには、ハブ輪に等速自在継手が一体化され、この等速自在継手を構成する外側継手部材の外周に複列の転がり軸受の他方の内側転走面が一体に形成された第4世代のものまで開発されている。

【0003】

第1世代の車輪用軸受装置では、車体側のナックルに圧入する必要があり、組立や交換に工数が必要となる。しかしながら、第1世代の車輪用軸受装置は、第2世代や第3世代の車輪用軸受装置よりも安価に製造できるため、主に軽自動車や小型車用に使用される場合が多い。

【0004】

第1世代と呼ばれる車輪用軸受装置(例えば、特許文献1)は、図10に示すように、外径方向に延びるフランジ101を有するハブ輪102と、このハブ輪102に外側継手部材103が固定される等速自在継手104と、ハブ輪102の外周側に配設される軸受100とを備える。

【0005】

等速自在継手104は、前記外側継手部材103と、外側継手部材103に配設される内側継手部材(図示省略)と、この内側継手部材と外側継手部材103との間に配設されるボール(図示省略)と、このボールを保持する保持器(図示省略)とを備える。外側継手部材103は、内側継手部材は収納される椀形のマウス部107と、このマウス部107から突設される軸部(ステム部)123とからなる。

【0006】

また、ハブ輪102は、筒部113と前記フランジ101とを有し、フランジ101の外端面114(反継手側の端面)には、大径の第1部115aと小径の第2部115bとが形成され、第1部115aにブレーキロータ140が外嵌され、第2部115bにホイール(図示省略)が外嵌される。

【0007】

軸受100は、図11に示すように、内周に複列の外側転走面120、121が形成された外輪105と、外周に外側転走面に対向する内側転走面118、119が形成された一対の内輪108,109と、外輪105の外側転走面120、121と内輪108,109の内側転走面118、119との間に転動自在に収容された複列の転動体122とを備える。図10に示すように、ハブ輪102の筒部113の外周面に切欠部116が設けられ、この切欠部116に内輪108、109が嵌合されている。また、ハブ輪102のフランジ101にはボルト装着孔112が設けられて、ホイールおよびブレーキロータ140をこのフランジ101に固定するためのハブボルト141がこのボルト装着孔112に装着される。

【0008】

ハブ輪102の筒部113に外側継手部材103の軸部123が挿入される。軸部123は、その反マウス部の端部にねじ部124が形成され、このねじ部124とマウス部107との間にスプライン部125が形成されている。また、ハブ輪102の筒部113の内周面(内径面)にスプライン部126が形成され、この軸部123がハブ輪102の筒部113に挿入された際には、軸部123側のスプライン部125とハブ輪102側のスプライン部126とが係合する。

【0009】

そして、筒部113から突出した軸部123のねじ部124にナット部材127が螺着され、ハブ輪102と外側継手部材103とが連結される。この際、ナット部材127の内端面(裏面)128と筒部113の外端面129とが当接するとともに、マウス部107の軸部側の端面130と内輪109の端面131とが当接する。すなわち、ナット部材127を締付けることによって、ハブ輪102が内輪108,109を介してナット部材127とマウス部107とで挟持される。この際、ハブ輪102の切欠端面132と、内輪108の端面133とが当接するとともに、マウス部107の端面130と内輪109の端面131とが当接した状態で、内輪108,109の突合面135,136が突き合される。この場合、外輪105の外径面が嵌合面105aとなって、車体側のナックル145の内径面145aに圧入される。

【0010】

近年では、軽量化及びコスト低減化を図るために、内外輪をローリング加工にて成形した軸受(複列アンギュラ軸受)が提案されている(特許文献2)。ここで、冷間ローリング(冷間転造)とは、熱を加えずに冷たいまま(常温)で素材(ブランク)を回転させながら圧延していく加工方法である。すなわち、内外径がワーク(加工後の完成品)より小さな、基本的に内外径ストレートなブランク(素材)を、加工したい形状に設計された2つの治具(内径用と外径用)にはさんで回転させながら圧延(転造)し、ワークを形成する加工方法である。

【0011】

特許文献2に記載の複列アンギュラ軸受は図12に示すように、複列の軌道151、152を有するプレス鋼板製の外輪153と、外輪153の複列の軌道151、152の各々に対応する軌道154、155を有する内輪156,157と、外輪153の複列の軌道151、152と内輪156,157の軌道154、155との間に配置される複列の転動体158とを有するものである。図12に示す軸受では、外輪153の外周面の軸方向中央部に凹部161を形成することによって、軌道151,152を成形することになる。

【0012】

具体的には、冷間ローリング加工機は、図14に示すように、内径用のマンドレル175と、外径用の成形ロール176とを備える。そして、マンドレル175に素材170を外嵌し、マンドレル175と成形ロール176とで素材170を挟んだ状態で、成形ロール176をその軸心廻りに矢印Aのように回転させる。

【0013】

ところで、図13(b)に示すような形状の外輪153を成形する場合、内径面の開口部にシール装着溝165、166が形成されているため、外輪素材170として、図13(a)に示すような形状の素材を成形する。この外輪素材170は、その内径面が軸方向中間部の小径部171aと、小径部171aの両側に配設される中径部171bと、開口側の大径部171cとからなる円筒状体である。

【0014】

外輪素材170を冷間ローリングにて外輪153を成形すれば、素材170の中径部171bが軌道151、152を構成し、開口側の大径部171c、171cがシール装着溝165、166を構成する。

【特許文献1】特開2007−120771号公報

【特許文献2】実開平6−1835号公報

【発明の開示】

【発明が解決しようとする課題】

【0015】

図13(b)に示す外輪153では、外周面の軸方向中央部に凹部161を形成することによって、軌道151,152を成形することになる。このような外輪153を用いた軸受を、図10に示す車輪用軸受装置に使用した場合、ナックルの内径面との間にこの凹部161によって空隙176(図11参照)が形成される。

【0016】

このような場合、凹部161によって、ナックルの内径面との嵌合面積が小さくなる。このため、固定のための嵌合力を十分に得ることができず、強固に固定することができないおそれがある。特に、ナックルの材質が鋼よりも線膨張係数の大きい軽合金製である場合、嵌合締代が温度上昇にともない減少し易く、クリープを起す場合があった。

【0017】

本発明は、上記課題に鑑みて、温度上昇があっても安定した嵌合力でナックルに装着することができ、しかも、回転速度検出等の検出を安定して行うことが可能な車輪用軸受装置を提供する。

【課題を解決するための手段】

【0018】

本発明の車輪用軸受装置は、外径面に転走面を有する内輪と、内径面に転走面を有する外輪と、外輪の外側転走面と内輪の内側転走面との間に転動自在に収容された転動体とを備え、少なくとも外輪が冷間ローリングにて成形されて、外輪の外径面の軸方向中央部に環状凹部が形成された車輪用軸受装置であって、前記外輪の環状凹部に、耐熱性の合成樹脂からなる樹脂バンドを充填するとともに、この樹脂バンドにセンサユニットを配置したものである。

【0019】

本発明の車輪用軸受装置は、冷間ローリングにて成形された外輪等の材料の歩溜まりの向上等を図ることができる。すなわち、冷間ローリングは、素材の余計な部分を削り落としていく切削加工とは異なり、製品外径より細い素材を盛り上げて成形することができ、材料のムダが生じない。また、加工時間が短いことと、工具が長寿命であることなどから、切削加工と比べて生産性が高くなる。さらに、使用する工具(ダイス)は加工品に応じて取り替える必要があるが、安定した加工精度を得ることができる。さらには、切削加工とは異なり、ファイバーフロー(繊維状金属組織)が切断されず、塑性変形によって被加工面が加工硬化する。そのため、加工製品は強い強度を得ることができる。

【0020】

本発明では、外輪の環状凹部に、耐熱性の合成樹脂からなる樹脂バンドを充填するので、環状凹部によるナックルとの嵌合面面積の減少を回避することができる。しかも、樹脂バンドにセンサユニットを配置しているので、配置するセンサユニットに応じた車輪用軸受装置に関する各種の検査を行うことができる。

【0021】

樹脂バンドの外周面に周方向溝を形成し、この周方向溝に周方向に連続した信号排出用電極を配置するようにできる。周方向に連続した信号排出用電極を配置することによって、軸受のナックルへの嵌合時に、周方向の位相合わせを行うことなく、信号排出用電極に、ナックル側の電極端子等に接触させることができる。

【0022】

前記外輪が嵌入されるナックルに、バネ要素にて付勢されて接触子が前記信号排出用電極に接触するプローブを配置するのが好ましい。これによって、信号排出用電極からのプローブへの信号取出しが安定する。

【0023】

センサユニットが回転速度検出ユニットであっても、外輪変位量検出ユニットであっても、温度検出ユニットであっても、振動検出ユニットであってもよい。

【0024】

樹脂バンドに、線膨張係数がナックルの線膨張係数よりも大きい樹脂を用いるのが好ましい。このような樹脂のバンドを用いれば、線膨張係数がナックルの線膨張係数よりも大きいので、温度上昇によっても、嵌合締代の減少を防止できる。特に、樹脂として、ポリアミド系の合成樹脂であって、その線膨張係数が8〜16×10-5/℃程度とするのが好ましい。ここで、線膨張係数とは、単位温度(1℃)上昇した時の膨張率である。

【0025】

樹脂バンドの最大外径部を、外輪の外径面よりも50μm以下の範囲で突出させるのが好ましい。このように、樹脂バンドの最大外径部を突出させることによって、樹脂バンドをナックルの外輪嵌合面に安定して圧接させることができる。

【発明の効果】

【0026】

本発明の車輪用軸受装置では、冷間ローリング成形にて外輪が成形されるので、製品の歩溜まり及び生産性の向上を図ることができて、コスト低減を達成できる。しかも、外輪は安定した加工精度及び強い強度を得ることができ、軸受の品質向上を達成できる。また、外輪の軽量化を図ることができて、低燃料化を達成できる。

【0027】

また、環状凹部に樹脂バンドを充填するので、環状凹部によるナックルとの嵌合面面積の減少を回避することができ、安定した固定が可能となる。しかも、配置するセンサユニットに応じた車輪用軸受装置に関する各種の検査を行うことができ、高精度の機能を発揮させることができる。

【0028】

周方向に連続した信号排出用電極を配置することによって、軸受のナックルへの嵌合時に、周方向の位相合わせを行うことなく、信号排出用電極に、ナックル側の電極端子等に接触させることができるため、組立作業性の向上を図ることができる。

【0029】

信号排出用電極にバネ要素にて付勢されて接触子が接触するプローブを配置したものでは、信号の取出しの信頼性が向上し、センサユニットによる検出をより安定して行うことができる。

【0030】

センサユニットが回転速度検出ユニットであっても、外輪変位量検出ユニットであっても、温度検出ユニットであっても、振動検出ユニットであってもよいので、検出したいエレメントに応じた車輪用軸受装置を構成することができる。

【0031】

樹脂バンドを、線膨張係数がナックルの線膨張係数よりも大きい樹脂を用いることによって、温度上昇によっても、ナックルと軸受の外輪との嵌合締代の減少を防止できるので、安定した嵌合力を発揮できる。

【0032】

樹脂バンドの最大外径部を突出させることによって、樹脂バンドをナックルの外輪嵌合面に圧接させることができ、軸受のナックルへの固定の信頼性の向上を図ることができる。

【発明を実施するための最良の形態】

【0033】

以下本発明の実施の形態を図1〜図10に基づいて説明する。図1に第1実施形態の複列アンギュラ軸受を用いた車輪用軸受装置(駆動車輪用軸受装置)を示し、この車輪用軸受装置は、ハブ輪1と、本発明に係る複列アンギュラ軸受2と、等速自在継手3とが一体化されてなる。

【0034】

等速自在継手3は、外側継手部材としての外輪5と、外輪5の内側に配された内側継手部材としての内輪6と、外輪5と内輪6との間に介在してトルクを伝達する複数のボール7と、外輪5と内輪6との間に介在してボール7を保持するケージ8とを主要な部材として構成される。内輪6はその軸孔内径6aに図示省略のシャフトの端部を圧入することによりスプライン嵌合してシャフトとトルク伝達可能に結合されている。

【0035】

外輪5はマウス部11とステム部(軸部)12とからなり、マウス部11は一端にて開口した椀状で、その内球面13に、軸方向に延びた複数のトラック溝14が円周方向等間隔に形成されている。そのトラック溝14はマウス部11の開口端まで延びている。内輪6は、その外球面15に、軸方向に延びた複数のトラック溝16が円周方向等間隔に形成されている。

【0036】

外輪5のトラック溝14と内輪6のトラック溝16とは対をなし、各対のトラック溝14,16で構成されるボールトラックに1個ずつ、トルク伝達要素としてのボール7が転動可能に組み込んである。ボール7は外輪5のトラック溝14と内輪6のトラック溝16との間に介在してトルクを伝達する。この場合の等速自在継手は、ツェパー型を示しているが、各トラック溝の溝底に直線状のストレート部を有するアンダーカットフリー型等の他の等速自在継手であってもよい。

【0037】

等速自在継手3の外輪5及び内輪6は、例えば、S53C等の炭素0.40〜0.80wt%を含む中炭素鋼からなり、トラック溝14、16及び外輪5のマウス部11の肩部(底壁外面11a)から軸部12の外周面(外径面)に高周波焼入れ等によって硬さが58〜64HRC程度となる硬化処理が施されている。

【0038】

ハブ輪1は、筒部20と、筒部20の反継手側の端部に設けられるフランジ部21とを有する。また、ハブ輪1の筒部20の孔部22に外輪5の軸部12が挿入される。軸部12は、その反マウス部の端部にねじ部40が形成され、このねじ部40とマウス部11との間にスプライン部41が形成されている。また、ハブ輪1の筒部20の内周面(内径面)にスプライン部42が形成され、この軸部12がハブ輪1の筒部20に挿入された際には、軸部12側のスプライン部41とハブ輪1側のスプライン部42とが係合する。

【0039】

そして、筒部20から突出した軸部12のねじ部40にナット部材43が螺着され、ハブ輪1と外輪5とが連結される。この際、ハブ輪1のフランジ部21にはボルト装着孔32が設けられて、ハブボルト33がボルト装着孔32に装着される。なお、ハブ輪1は、例えば、S53C等の炭素0.40〜0.80wt%を含む中炭素鋼からなり、少なくとも切欠部の底面乃至端面70に高周波焼入れ等によって硬さが58〜64HRC程度となる硬化処理が施されている。

【0040】

転がり軸受2は、図2に示すように、内周に複列の外側転走面26,27が形成された外輪25と、外周に外輪25の外側転走面26,27に対向する内側転走面28,29が形成された一対の内輪24A、24Bと、外輪25の外側転走面26,27と内輪24A、24Bの内側転走面28,29との間に転動自在に収容された複列の転動体30とを備える。転動体30は外輪25と内輪24A、24Bとの間に介在される保持器31に保持される。転がり軸受2の両開口部(外輪25と内輪24A、24Bとの間の開口部)にはシール部材Sが装着されている。

【0041】

外輪25は、外径面50の軸方向中央部に環状凹部51が形成され、これに対応して内径面52の軸方向中央部に周方向凸部(膨出部)53が設けられている。そして、この周方向凸部53の両側に外側転走面26,27が形成され、さらに、外側転走面26,27の外側にシール装着溝54,55が形成されている。

【0042】

環状凹部51には、この環状凹部51の形状に対応して樹脂バンド17が充填されている。樹脂バンド17は、例えば、ポリアミド系の合成樹脂からなり、その線膨張係数が8〜16×10-5/℃である。ここで、線膨張係数とは、単位温度(1℃)上昇した時の膨張率である。また、外径面17aは、図3に示すように、外輪25の外径面50よりδだけ突出している。このδとしては、0μm<δ≦50μmとされる。

【0043】

環状凹部51の外径面17aに複数の周方向小溝18が形成され、この周方向小溝18に、周方向に連続した信号排出用電極19が配置されている。また、環状凹部51の底面には歪(ひずみ)ゲージが貼付されている。ここで、ひずみゲージとは、加えられた力に応じて発生する機械的な微小変化である「ひずみ」を電気信号として検出するものである。

【0044】

具体的には、ひずみゲージは、電気絶縁物のベース上に抵抗体(抵抗線またはフォトエッチング加工した抵抗箔)を配設し、この抵抗体に引き出し線を接続したものである。このため、このベースを環状凹部51の底面に付設し、引き出し線を信号排出用電極19に接続することになる。すなわち、ひずみゲージは、測定対象物にひずみが発生すると、ひずみゲージのベースを経由して抵抗体(線・箔)にひずみが伝わるものである。

【0045】

また、図1に示すように、ナックルNにはプローブ83が配置されている。プローブ83は、プローブ本体83aと、このプローブ本体83aから突出する端子(接触子)83bとを備える。ナックルNに設けられた貫通孔82に、プローブ83のプローブ本体83aが嵌入される。

【0046】

プローブ本体83aには弾性部材(バネ要素)が収容され、このばね要素によって接触子83bを信号排出用電極19側へ押圧付勢している。バネ要素としては、コイルスプリング等のバネ部材や弾性ゴム材等にて構成できる。このため、図4に示すように、接触子83bが弾性的に、信号排出用電極19に接触することになる。なお、図1に示すように、プローブ83のプローブ本体83aにはリード線84が接続されている。このリード線84は図示省略の測定器に接続されている。測定器は、ゲージの抵抗値を電圧の変化に置き換え、それと増幅してデジタルまたはアナログデータとして取出すものである。

【0047】

アウトボード側の内輪24Aと、インボード側の内輪24Bとは共通の部品にて構成できる。なお、車両に組み付けた状態で車両の外側寄りとなる側をアウトボード側(図面左側)と呼び、中央寄りをインボード側(図面右側)と呼ぶ。図2に示すように、内輪24(24A,24B)は、厚肉部85と薄肉部86とを有する短円筒体からなり、厚肉部85と薄肉部86との間の外径面に転走面28(29)が形成される。厚肉部85の外径面がシール装着面63となる。また、内径面がハブ輪嵌合面64となる。

【0048】

次にこの転がり軸受2の外輪25の製造方法を説明する。この外輪製造方法は、図5に示すように、長尺状のパイプ材Pを所定寸に切断して、短寸の素材34を成形する。その後、この素材34に対して冷間ローリング加工を行うことになる。冷間ローリング(冷間転造)とは、熱を加えずに冷たいまま(常温)で素材(ブランク)を回転させながら圧延していく加工方法である。すなわち、内外径がワーク(加工後の完成品)より小さな、基本的に内外径ストレートなブランク(素材)を、加工したい形状に設計された2つの治具(内径用と外径用)にはさんで回転させながら圧延(転造)し、ワークを形成する加工方法である。

【0049】

素材34としては、図6に示すように、内径面34bは、軸方向中央部の小径部37と、この小径部37の軸方向両側の中径部38a、38bと、開口部側の大径部39a、39bとを備えるのが好ましい。

【0050】

外輪素材34がSUJ2のズブ焼入れ品であっても、SUJ2の高周波焼入れ品であっても、炭素0.40〜0.80重量%を含む中高炭素鋼の高周波焼入れ品であってもよい。ここで、ズブ焼入れとは、品物全体(深部まで)を電気炉などで必要な温度まで高め,急冷して品物全体を堅い組織にする方法である。高周波焼入れとは、高周波電流の通じているコイルの間に品物を入れ、その表面に生じる渦電流に伴うジュール熱によって表面を加熱した後、急冷して表面のみ堅い組織にする方法である。

【0051】

冷間ローリング工程では、図7に示すようなローリング装置にて冷間ローリング加工を行う。ローリング装置は、内径用のマンドレル47と、外径用の成形ロール48とを備える。マンドレル47の外周面に、外輪25の内径面を成形する外輪内径面成形部67が形成され、成形ロール48の外径面に、外輪25の外径面を成形する外輪外径面成形部68が形成されている。

【0052】

外輪内径面成形部67は、転走面形成部67a,67aと、シール溝形成部67b,67bとを備える。また、外輪外径面成形部68は、環状凹部形成部68aと、シール装着部位68b、68bとを備える。

【0053】

この場合、マンドレル47に素材34を外嵌し、マンドレル47と成形ロール48とで素材34を挟んだ状態で、成形ロール48をその軸心廻りに回転させる。これによって、外輪25を成形することができる。すなわち、中径部38a、38bが転走面26,27を構成し、大径部39a,39bがシール装着溝54、55を構成する。

【0054】

その後は、加熱炉等で焼入して表面硬化させた後、切削加工を行う。この場合、軸方向端部のシール装着溝54,55、転走面26,27、両端面56,57、及び外径面の嵌合面50a,50aの切削を行う。このため、これらの切削を焼入鋼切削と呼ぶことができる。すなわち、焼入鋼切削は、単に切削のことであり、切削は通常生材の状態で行うので、熱処理後(焼入れ後)の切削であることを明確にするために焼入鋼切削と称した。焼き入れ後に切削を行うため、素材の熱処理変形をこの切削過程で除去することができる。また、焼入れを行うと、引張残留応力が残り易く、そのままでは疲労強度が低下する。このため、表面を切削すれば、最表面部に圧縮残留応力を付与させることができ、これにより疲労強度が向上する。

【0055】

次に、前記のように構成される車輪用軸受装置の組立方法を説明する。まず、図1に示すように、ハブ輪1に軸受2が組み込まれたユニット体を構成する。すなわち、組立てられた状態の軸受2の内輪24A,24Bの嵌合面64,64をハブ輪1の筒部20の外径面20aに圧入する。この際、内輪24Aの端面85aがハブ輪1のボス部端面70に当接する。

【0056】

このように組立てられたユニット体と、等速自在継手3の外輪5とを連結する。この際、外輪5のステム軸部12をハブ輪1の孔部22に挿入し、孔部22からアウトボード側に突出したねじ部40にナット部材43を螺着する。これによって、マウス部11の底壁外面11aがインボード側の内輪24Bの端面85aに当接する。この際、ナット部材43の座面がハブ輪1にアウトボード側の端面45の凹窪面46に当接する。

【0057】

このため、一対の内輪24A、24Bが、その端面(突合面)86a,86aが突合わされた状態で、ボス部端面70とマウス部11の底壁外面11aとの間に挟まれ、内輪24A、24Bに予圧を付与することができる。

【0058】

このように構成された車輪用軸受装置は、転がり軸受2の外輪25のナックル嵌合面50aを、ナックルNの内径面80に圧入することになる。この場合、ナックル嵌合面50aの外径寸法D1、D2を、ナックルNの内径面80の内径寸法D11、D12よりも僅かに大きく設定する。すなわち、ナックル嵌合面50aとナックル内径面80との締代によって、ナックルNと外輪25との相対的な軸方向及び周方向のずれを規制するように設定する。

【0059】

この場合、例えば、外輪25とナックルNとの間のハメアイ面圧/ハメアイ面積をハメアイ荷重としたときに、このハメアイ荷重をこの転がり軸受の等価ラジアル荷重で割った値をクリープ発生限界係数とし、このクリープ発生限界係数を予め考慮して、外輪25の設計仕様が設定される。

【0060】

このため、ナックル嵌合面50aとナックル内径面80との締代によって、外輪25の軸方向の抜け及び周方向のクリープを防止できる。ここで、クリープとは、嵌合締代の不足や嵌合面の加工精度不良等により軸受が周方向に微動して嵌合面が鏡面化し、場合によってはかじりを伴い焼き付きや溶着することをいう。

【0061】

また、ナックル内径面80に、内径側に突出する膨出部81が設けられ、アウトボード側から軸受2を圧入することによって、外輪25のインボード側の端面25が膨出部81に当接している。ナックル内径面80のアウタ側に止め輪82が装着され、外輪25は止め輪82と膨出部81とで挟持された状態で維持される。

【0062】

図1に示すように、ハブ輪1にはブレーキロータ90が装着される。ブレーキロータ90は、軸心孔91を有する中心装着部92を備え、この中心装着部92がハブ輪1のフランジ部21に嵌合する。中心装着部92は、貫孔を有する円盤部92aと、この円盤部92aの外径部からインボード側へ延びる短円筒状部92bとを有する。

【0063】

この場合、ハブ輪1のアウトボード側の端面(筒部20のアウトボード側の端面45と、これに連続して同一平面上に配設されるフランジ部21のアウトボード側の端面とで構成されるハブ輪端面)に円盤部92aが当接するとともに、ハブ輪1のフランジ部21の外径部21aに短円筒状部92bの円盤部92a側の内径面が当接する。すなわち、ハブ輪1のフランジ部21の外径部21aが、このブレーキロータ90を案内するブレーキパイロット部95を構成する。

【0064】

本発明の車輪用軸受装置は、冷間ローリング成形にて外輪25が成形されるので、製品の歩溜まり及び生産性の向上を図ることができて、コスト低減を達成できる。しかも、外輪は安定した加工精度及び強い強度を得ることができ、軸受の品質向上を達成できる。また、外輪の軽量化を図ることができて、低燃費化を達成できる。

【0065】

また、環状凹部51に樹脂バンド17を充填するので、環状凹部51によるナックルNとの嵌合面面積の減少を回避することができ、安定した固定が可能となる。しかも、配置するセンサユニットに応じた車輪用軸受装置に関する各種の検査を行うことができ、高精度の機能を発揮させることができる。

【0066】

周方向に連続した信号排出用電極19を配置することによって、軸受2のナックルNへの嵌合時に、周方向の位相合わせを行うことなく、信号排出用電極19に、ナックルN側の電極端子83bを接触させることができ、組立作業性の向上を図ることができる。

【0067】

信号排出用電極19にバネ要素にて付勢されて接触子83bが接触するプローブ83を配置したものでは、信号の取出しの信頼性が向上し、センサユニットによる検出をより安定して行うことができる。

【0068】

また、図1に示す車輪用軸受装置では、外輪変位量検出ユニットが配置されるので、外輪の変位量を検出することによって、軸受への作用荷重を演算することができる。

【0069】

樹脂バンド17を、線膨張係数がナックルの線膨張係数よりも大きい樹脂を用いることによって、温度上昇によっても、ナックルNと軸受2の外輪25との嵌合締代の減少を防止できるので、安定した嵌合力を発揮できる。

【0070】

樹脂バンド17の最大外径部を突出させることによって、樹脂バンド17をナックルの外輪嵌合面80に圧接させることができ、軸受2のナックルへの固定の信頼性の向上を図ることができる。

【0071】

次に図8は第2実施形態を示し、この場合、内輪24A、24Bも冷間ローリング加工にて成形している。内輪24(24A,24B)は、大径部60と、小径部61と、大径部60と小径部61との間のテーパ状部62とからなる。この場合、大径部60の外径面がシール装着面63となり、テーパ状部62の外径面が転走面28(29)となる。また、小径部61の内径面がハブ輪嵌合面64となる。

【0072】

内輪24も、外輪25と同様、ほぼ内輪24の形状となった素形状の内輪素材を、冷間ローリングにより成形する。この素材を、加熱炉等で焼入して表面硬化させた後、切削加工を行う。すなわち、焼入鋼切削を行う。この場合、ハブ輪嵌合面64、両端面65,66、シール装着面63、及び転走面28(29)が焼入鋼切削される。内輪24の材質も、外輪25と同様のものが使用される。内輪24としては、冷間ローリング以外のプレス加工にて成形してもよい。

【0073】

この装置が組立て状態で、マウス部11の底壁外面11a(図1参照)がインボード側の内輪24Bの端面65に当接するとともに、内輪24Aの端面66と内輪24Bの端面66とが突合される。

【0074】

この場合も、外輪25の環状凹部51に、耐熱性の合成樹脂からなる樹脂バンド17を充填するとともに、この樹脂バンド17にセンサユニット(外輪変位量検出ユニット等)が配置されている。

【0075】

このため、この図8に示す軸受2を使用した車輪用軸受装置においても、前記図1に示す車輪用軸受装置と同様の作用効果を奏する。

【0076】

次に図9は第3実施形態を示し、この場合、センサユニットとして、回転速度検出ユニットである。すなわち、環状凹溝51に貫通孔96を設け、この貫通孔96に樹脂バンド17と一体化する樹脂連設部97を嵌合させ、貫通孔96から内径側へ突設した突設部端面に回転速度センサ(図示省略)を設けている。また、インボード側の内輪24Bの小径部の外径面に、磁気エンコーダ98を設けている。

【0077】

磁気エンコーダ98は、例えば、ゴム等のエラストマにフェライト等の磁性体粉を混入させたものにて構成されたゴム磁石からなり、周方向に交互にN、S極が形成されている。回転速度センサは、ホール素子、磁気抵抗素子(MR素子)等、磁束の流れ方向に応じて特性を変化させる磁気検出素子と、この磁気検出素子の出力波形を整える波形回路が組み込まれたICとからなる。また、回転速度センサと、信号排出用電極19とが接続され、回転速度センサからの信号を信号排出用電極19を介して制御手段に送られる。

【0078】

前記のように構成された回転速度検出装置では、車輪(図示省略)の回転に伴って内輪24と共に磁気エンコーダ98が回転すると、磁気エンコーダ98に対向する回転速度センサの出力が変化する。この回転速度センサの出力が変化する周波数は車輪の回転速度に比例するため、回転速度センサの出力信号が図示省略の制御手段に入力されることによって、ABSを制御することになる。

【0079】

このため、この図9に示す軸受2を使用した車輪用軸受装置においても、前記図1に示す車輪用軸受装置と同様の作用効果を奏する。この場合、回転速度検出装置(回転速度検出ユニット)によって、安定してABSを制御することができる。

【0080】

前記実施形態においては、センサユニットとして、温度検出ユニットや振動検出ユニット等であってもよい。温度検出ユニットとしては、温度センサを使用することになるが、温度センサには接触式と非接触式とがある。この場合のセンサとしては、非接触式である放射温度計を用いる。このような放射温度計には、熱型、量子型等がある。ここで、熱型とは、赤外線を受けたセンサ素子の温度変化を利用するものであり、量子型とは、赤外線の光量子の変化を受けたセンサ素子の温度変化を利用するものである。

【0081】

このように、外輪25の温度を検出することによって、軸受2の異常発熱を検出することができる。このようなときに、警報等を発するようにでき、車輪用軸受装置が異常状態であることが分かり、故障や事故を未然に防止できる。

【0082】

また、振動検出ユニットとしては、例えば圧電素子を用い、交流信号を印加することでその交流信号の周波数で機械的な振動を生じさせる電気−機械変換機能を振動子として、振動を加えることでその振動の周波数の交流信号を生じさせる電気−機械変換機能を振動検出センサとして利用することができる。

【0083】

このように、外輪25の振動を検出することによって、軸受2の異常振動を検出することができる。このようなときに、警報等を発するようにでき、車輪用軸受装置が異常状態であることが分かり、故障や事故を未然に防止できる。

【0084】

以上、本発明の実施形態につき説明したが、本発明は前記実施形態に限定されることなく種々の変形が可能であって、例えば、前記実施形態では、軸受2のトルク伝達手段としての転動体をボール30にて構成したが、円錐ころを使用するものであってもよい。外輪25を成形するブランクとして、前記実施形態では、パイプ材にて成形していたが、丸棒状のバー材を所定寸に切断し、この切断片を熱間鍛造等にて成形するようにしてもよい。また、前記実施形態では、突合面が突合わされた状態で一対の内輪が装着されるものであったが、ハブ輪の外径面に外輪の外側転走面が対向する内側転走面が形成されるとともに、ハブ輪の外径面のインボード側に段付部が形成されて、この段付部に、外周に外側転走面に対向する内側転走面が形成された内輪を嵌合させたものであってもよい。さらに、ハブ輪と複列の転がり軸受と等速自在継手とがユニット化された車輪用軸受装置であって、ハブ輪の外径面に、外輪の第1外側転走面が対向する第1内側転走面が形成されるとともに、等速自在継手の外側継手部材の外径面に、外輪の第2外側転走面が対向する第2内側転走面が形成されたものであってもよい。

【0085】

なお、図9において、磁気エンコーダ98がインボード側の内輪24Bに付設されているが、これは、樹脂バンド17側に配置される回転速度センサに対向(対面)させるためである。このため、回転速度センサに対向(対面)可能であれば、磁気エンコーダ98をアウトボード側の内輪24Aに付設してもよい。

【図面の簡単な説明】

【0086】

【図1】本発明の第1実施形態を示す車輪用軸受装置の断面図である。

【図2】前記車輪用軸受装置の転がり軸受の拡大断面図である。

【図3】前記車輪用軸受装置の樹脂バンドの拡大断面図である。

【図4】前記車輪用軸受装置の要部拡大断面図である。

【図5】前記車輪用軸受装置の転がり軸受の外輪製造方法を示す簡略工程図である。

【図6】前記車輪用軸受装置の転がり軸受の外輪製造方法に用いるブランクの断面図である。

【図7】冷間ローリング加工機の簡略図である。

【図8】本発明の第2実施形態を示す車輪用軸受装置の転がり軸受の断面図である。

【図9】本発明の第3実施形態を示す車輪用軸受装置の転がり軸受の断面図である。

【図10】従来の車輪用軸受装置の軸受の縦断面図である。

【図11】従来の軸受の縦断面図である。

【図12】従来の他の軸受の縦断面図である。

【図13】従来の他の軸受の製造方法を示し、(a)は従来の軸受の外輪形成素材の断面図であり、(b)は従来の軸受の外輪の断面図である。

【図14】従来の軸受の外輪の製造に使用される製造装置の簡略図である。

【符号の説明】

【0087】

17 樹脂バンド

17a 外径面

18 周方向小溝

19 信号排出用電極

24 内輪

24A,24B 内輪

25 外輪

26,27 外側転走面

28,29 転走面

30 転動体

50 外径面

51 環状凹部

N ナックル

【特許請求の範囲】

【請求項1】

外径面に転走面を有する内輪と、内径面に転走面を有する外輪と、外輪の外側転走面と内輪の内側転走面との間に転動自在に収容された転動体とを備え、少なくとも外輪が冷間ローリングにて成形されて、外輪の外径面の軸方向中央部に環状凹部が形成された車輪用軸受装置であって、

前記外輪の環状凹部に、耐熱性の合成樹脂からなる樹脂バンドを充填するとともに、この樹脂バンドにセンサユニットを配置したことを特徴とする車輪用軸受装置。

【請求項2】

前記樹脂バンドの外周面に周方向溝を形成し、この周方向溝に周方向に連続した信号排出用電極を配置したことを特徴とする請求項1に記載の車輪用軸受装置。

【請求項3】

前記外輪が嵌入されるナックルに、バネ要素にて付勢されて接触子が前記信号排出用電極に接触するプローブを配置したことを特徴とする請求項2に記載の車輪用軸受装置。

【請求項4】

前記センサユニットが回転速度検出ユニットであることを特徴とする請求項1に記載の車輪用軸受装置。

【請求項5】

前記センサユニットが、外輪変位量検出ユニットであることを特徴とする請求項1に記載の車輪用軸受装置。

【請求項6】

前記センサユニットが、温度検出ユニットであることを特徴とする請求項1に記載の車輪用軸受装置。

【請求項7】

前記センサユニットが、振動検出ユニットであることを特徴とする請求項1に記載の車輪用軸受装置。

【請求項8】

前記樹脂バンドに、線膨張係数がナックルの線膨張係数よりも大きい樹脂を用いたことを特徴とする請求項1〜請求項7のいずれか1項に記載の車輪用軸受装置。

【請求項9】

前記樹脂バンドの最大外径部を、外輪の外径面よりも50μm以下の範囲で突出させたことを特徴とする請求項1〜請求項8のいずれか1項に記載の車輪用軸受装置。

【請求項1】

外径面に転走面を有する内輪と、内径面に転走面を有する外輪と、外輪の外側転走面と内輪の内側転走面との間に転動自在に収容された転動体とを備え、少なくとも外輪が冷間ローリングにて成形されて、外輪の外径面の軸方向中央部に環状凹部が形成された車輪用軸受装置であって、

前記外輪の環状凹部に、耐熱性の合成樹脂からなる樹脂バンドを充填するとともに、この樹脂バンドにセンサユニットを配置したことを特徴とする車輪用軸受装置。

【請求項2】

前記樹脂バンドの外周面に周方向溝を形成し、この周方向溝に周方向に連続した信号排出用電極を配置したことを特徴とする請求項1に記載の車輪用軸受装置。

【請求項3】

前記外輪が嵌入されるナックルに、バネ要素にて付勢されて接触子が前記信号排出用電極に接触するプローブを配置したことを特徴とする請求項2に記載の車輪用軸受装置。

【請求項4】

前記センサユニットが回転速度検出ユニットであることを特徴とする請求項1に記載の車輪用軸受装置。

【請求項5】

前記センサユニットが、外輪変位量検出ユニットであることを特徴とする請求項1に記載の車輪用軸受装置。

【請求項6】

前記センサユニットが、温度検出ユニットであることを特徴とする請求項1に記載の車輪用軸受装置。

【請求項7】

前記センサユニットが、振動検出ユニットであることを特徴とする請求項1に記載の車輪用軸受装置。

【請求項8】

前記樹脂バンドに、線膨張係数がナックルの線膨張係数よりも大きい樹脂を用いたことを特徴とする請求項1〜請求項7のいずれか1項に記載の車輪用軸受装置。

【請求項9】

前記樹脂バンドの最大外径部を、外輪の外径面よりも50μm以下の範囲で突出させたことを特徴とする請求項1〜請求項8のいずれか1項に記載の車輪用軸受装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2009−156399(P2009−156399A)

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願番号】特願2007−337180(P2007−337180)

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成21年7月16日(2009.7.16)

【国際特許分類】

【出願日】平成19年12月27日(2007.12.27)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]