車輪用軸受装置

【課題】内方部材と外側継手部材の肩部との間で発生する急激なスリップを緩和し、長期間に亘ってスティックスリップ音の発生を防止した車輪用軸受装置を提供する。

【解決手段】加締部6の端面6aが平坦面に形成され、この端面6aと外側継手部材14の肩部16との間に挟持された状態で円板状の当接部18aを備えた鋼板製のキャップ18が介装され、このキャップ18の当接部18aの表面にフッ素樹脂が40〜50重量%配合された低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップ18に当接する外側継手部材14の肩部16と加締部6の端面6aの表面粗さがRa3.2μm以下に設定されている。

【解決手段】加締部6の端面6aが平坦面に形成され、この端面6aと外側継手部材14の肩部16との間に挟持された状態で円板状の当接部18aを備えた鋼板製のキャップ18が介装され、このキャップ18の当接部18aの表面にフッ素樹脂が40〜50重量%配合された低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップ18に当接する外側継手部材14の肩部16と加締部6の端面6aの表面粗さがRa3.2μm以下に設定されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、自動車等の車両の車輪を支持する車輪用軸受装置、詳しくは、車輪用軸受と等速自在継手とを備え、独立懸架式サスペンションに装着された駆動輪(FF車の前輪、FR車あるいはRR車の後輪、および4WD車の全輪)を懸架装置に対して回転自在に支持する車輪用軸受装置に関するものである。

【背景技術】

【0002】

自動車等の車両のエンジン動力を車輪に伝達する動力伝達装置は、エンジンから車輪へ動力を伝達すると共に、悪路走行時における車両のバウンドや車両の旋回時に生じる車輪からの径方向や軸方向変位、およびモーメント変位を許容する必要があるため、例えば、エンジン側と駆動車輪側との間に介装されるドライブシャフトの一端が摺動型の等速自在継手を介してディファレンシャルに連結され、他端が固定型の等速自在継手を含む車輪用軸受装置を介して駆動輪に連結されている。

【0003】

この車輪用軸受装置として従来から種々の構造のものが提案されているが、例えば、図13に示すようなものが知られている。この車輪用軸受装置50は、外周に車体に取り付けられるための車体取付フランジ51bを一体に有し、内周に複列の外側転走面51a、51aが一体に形成された外方部材51と、一端部に車輪(図示せず)を取り付けるための車輪取付フランジ54を一体に有し、外周に複列の外側転走面51a、51aの一方に対向する内側転走面52aと、この内側転走面52aから軸方向に延びる円筒状の小径段部52bが形成されたハブ輪52、およびこのハブ輪52の小径段部52bに圧入され、外周に複列の外側転走面51a、51aの他方に対向する内側転走面53aが形成された内輪53からなる内方部材55と、この内方部材55と外方部材51の両転走面間に保持器56、56を介して転動自在に収容された複列のボール57、57と、外方部材51と内方部材55との間に形成される環状空間の開口部に装着されたシール58、59とを備えている。

【0004】

内輪53は、ハブ輪52の小径段部52bの端部を径方向外方に塑性変形させて形成した加締部60によりハブ輪52に対して軸方向に固定されると共に、ハブ輪52に等速自在継手61が連結されている。この等速自在継手61の外側継手部材62は、カップ状のマウス部の底部をなす肩部63と、この肩部63から軸方向に延び、ハブ輪52にセレーション64aを介してトルク伝達可能に内嵌されたステム部64とを一体に有し、肩部63が加締部60と突き合わせ状態で、ハブ輪52と外側継手部材62が固定ナット65を介して軸方向に着脱自在に結合されている。

【0005】

こうした車両の車輪には、エンジンから摺動型の等速自在継手61を介してトルクが負荷され、ドライブシャフトに捩じれが生じることが知られている。その結果、ハブ輪52の加締部60と外側継手部材62の肩部63との間に、捩じれによる相対差が生じることになる。ナット65の締付けによる軸力で、加締部60と肩部63の当接面は摩擦抵抗で一緒に動こうとするが、エンジン低速回転時、例えば車両発進時に、更に大きなトルクが負荷され、ドライブシャフトに大きな捩じれが発生した場合、外側継手部材62と内方部材55との当接面が摩擦抵抗に耐えられなくなり、急激なスリップを起こしてスティックスリップ音が発生する。

【0006】

この対策手段として、この車輪用軸受装置50では、加締部60に合成樹脂製のキャップ66が装着され、このキャップ66が、円板状の当接部66aと、この当接部66aの内径部から軸方向に延びる円筒状の嵌合部66bと、当接部66aの外径部から軸方向に延びる円筒状の鍔部66cとを備え、加締部60の端面が平坦面に形成されると共に、加締部60と外側継手部材62の肩部63とで挟持された状態で、当該キャップ66の嵌合部66bが加締部60の内径に圧入固定されている。

【0007】

これにより、ドライブシャフトにトルクが負荷され、外側継手部材62に大きな捩じれが発生した場合でも、キャップ66には摩擦抵抗を小さくする効果があるため、内方部材55と肩部63との当接面を常に滑らせて急激なスリップを緩和し、スティックスリップ音の発生を防止することができると共に、キャップ66を内方部材55にワンタッチで容易に装着することができ、搬送工程や組立工程において内方部材55からキャップ66が脱落するのを防止することができて作業性を向上させることができる(例えば、特許文献1参照。)。

【0008】

この従来の車輪用軸受装置50では、樹脂製のキャップ66が、等速自在継手61を締結する軸力によって変形すると共に、使用中に摩耗して加締部60とのガタが大きくなり、長期間に亘って所望の効果を維持するのが難しいという課題があった。こうした樹脂製のキャップ66の変形を抑えるため、鋼板製のキャップにフッ素樹脂コーティング層等が形成され、板厚が0.5mm〜2mmからなるプレートを介在させたものも知られている(特許文献2参照。)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−158925号公報

【特許文献2】特開2009−234289号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

然しながら、鋼板製のキャップにフッ素樹脂コーティング層等を形成しても、キャップに接触する加締部60や外側継手部材62の肩部63等の相手部材の表面性状が悪ければコーティング層が摩耗し、滑り特性が劣化してスティックスリップ音が発生する恐れがある。

【0011】

本発明は、このような事情に鑑みてなされたもので、内方部材と外側継手部材の肩部との間で発生する急激なスリップを緩和し、長期間に亘ってスティックスリップ音の発生を防止した車輪用軸受装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

係る目的を達成すべく、本発明のうち請求項1に記載の発明は、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる円筒状の小径段部が形成され、内周にセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入された少なくとも一つの内輪からなり、前記複列の外側転走面に対向する複列の内側転走面が形成された内方部材と、この内方部材と前記外方部材の両転走面間に保持器を介して転動自在に収容された複列の転動体と、前記外方部材と内方部材との間に形成される環状空間の両側開口部に装着されたシールとを備え、前記ハブ輪に等速自在継手が連結されると共に、この等速自在継手の外側継手部材が、カップ状のマウス部と、このマウス部の底部をなす肩部と、この肩部から軸方向に延び、前記ハブ輪にセレーションを介してトルク伝達可能に内嵌されるステム部とを一体に有し、前記肩部が前記内方部材と突き合わせ状態で、前記ハブ輪と外側継手部材が固定ナットを介して軸方向に着脱自在に結合された車輪用軸受装置において、前記内方部材の端面と前記外側継手部材の肩部との間に挟持された状態で、円板状の当接部を備えた鋼板製のキャップが介装され、このキャップの当接部の表面のうち少なくとも一方の表面に低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップに当接する前記外側継手部材の肩部と内方部材の端面の表面粗さがRa3.2μm以下に設定されている。

【0013】

このように、ハブ輪にセレーションを介して外側継手部材がトルク伝達可能に、かつ軸方向に着脱自在に結合された車輪用軸受装置において、内方部材の端面と外側継手部材の肩部との間に挟持された状態で、円板状の当接部を備えた鋼板製のキャップが介装され、このキャップの当接部の表面のうち少なくとも一方の表面に低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップに当接する外側継手部材の肩部と内方部材の端面の表面粗さがRa3.2μm以下に設定されているので、等速自在継手を締結する軸力によって変形するのと、使用中に摩耗して相手部材とのガタが大きくなるのを防止すると共に、内方部材と外側継手部材の肩部との間で発生する急激なスリップを緩和し、長期間に亘ってスティックスリップ音の発生を防止した車輪用軸受装置を提供することができる。

【0014】

好ましくは、請求項2に記載の発明のように、前記低摩擦樹脂被膜層が、フッ素樹脂が40〜50重量%、マトリクス樹脂45〜55重量%、黒鉛1〜10重量%が配合されていれば、摩擦摩耗特性に優れ、低摩擦で非粘着性を被覆層に付与することができると共に、摺動部材の使用温度雰囲気に耐える耐熱性を備えている。

【0015】

また、請求項3に記載の発明のように、前記低摩擦樹脂被膜層の下地として、予め前記キャップの表面にショットブラスト処理が施されていれば、密着性を高めることができ、長期間に亘って低摩擦樹脂被膜層は剥離するのを防止することができる。

【0016】

また、請求項4に記載の発明のように、前記ハブ輪の小径段部の端部を径方向外方に塑性変形させて形成した加締部によって前記内輪が軸方向に固定され、前記加締部の端面が平坦面に形成されると共に、前記キャップが、当該加締部の端面と前記外側継手部材の肩部とで挟持されていても良い。

【0017】

また、請求項5に記載の発明のように、前記キャップが、前記当接部の内径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記加締部の内径面に嵌合されていても良い。

【0018】

また、請求項6に記載の発明のように、前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の鍔部と、この鍔部から径方向内方に突出しる係止部とを備え、この係止部の内径が前記加締部の外径よりも僅かに小径に設定され、この係止部を弾性変形させることにより当該キャップが前記加締部に装着されていれば、キャップの剛性を高めて強度を向上させると共に、キャップが加締部から脱落するのを防止することができる。

【0019】

また、請求項7に記載の発明のように、前記キャップの鍔部と係止部の周方向等配に軸方向に延びるスリットが複数形成されていれば、キャップを加締部にワンタッチで容易に装着することができると共に、組立工程において加締部からキャップが脱落するのを防止することができ、組立工数を向上させることができる。

【0020】

また、請求項8に記載の発明のように、前記キャップが、前記内輪の大端面と前記外側継手部材の肩部との間に挟持された状態で介装されると共に、当該キャップが、前記当接部の内径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記小径段部または内輪の内径面に嵌合されていても良い。

【0021】

また、請求項9に記載の発明のように、前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記内輪の外径に嵌合されていても良い。

【0022】

また、請求項10に記載の発明のように、前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記外側継手部材の肩部に嵌合されていても良い。

【0023】

また、請求項11に記載の発明のように、前記キャップの素材が防錆能を有するステンレス鋼板からプレス加工によって形成され、前記当接部に前記低摩擦樹脂被膜層が形成されていれば、塗装範囲を限定することができ、低コスト化を図ることができる。

【0024】

また、請求項12に記載の発明のように、前記キャップの素材が冷間圧延鋼板からプレス加工によって形成され、当該キャップの全表面に前記低摩擦樹脂被膜層が形成されていれば、廉価で、プレス加工性が良好となり、低摩擦樹脂被膜層によってキャップ自体が長期間に亘って発錆するのを防止することができる。

【0025】

また、請求項13に記載の発明のように、前記外側継手部材の肩部が高周波焼入れによって表面硬さを50〜64HRCの範囲に硬化処理が施され、その後研削加工されていても良い。

【0026】

また、請求項14に記載の発明のように、前記加締部の端面が揺動加締後に旋削加工されていても良い。

【発明の効果】

【0027】

本発明に係る車輪用軸受装置は、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる円筒状の小径段部が形成され、内周にセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入された少なくとも一つの内輪からなり、前記複列の外側転走面に対向する複列の内側転走面が形成された内方部材と、この内方部材と前記外方部材の両転走面間に保持器を介して転動自在に収容された複列の転動体と、前記外方部材と内方部材との間に形成される環状空間の両側開口部に装着されたシールとを備え、前記ハブ輪に等速自在継手が連結されると共に、この等速自在継手の外側継手部材が、カップ状のマウス部と、このマウス部の底部をなす肩部と、この肩部から軸方向に延び、前記ハブ輪にセレーションを介してトルク伝達可能に内嵌されるステム部とを一体に有し、前記肩部が前記内方部材と突き合わせ状態で、前記ハブ輪と外側継手部材が固定ナットを介して軸方向に着脱自在に結合された車輪用軸受装置において、前記内方部材の端面と前記外側継手部材の肩部との間に挟持された状態で、円板状の当接部を備えた鋼板製のキャップが介装され、このキャップの当接部の表面のうち少なくとも一方の表面に低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップに当接する前記外側継手部材の肩部と内方部材の端面の表面粗さがRa3.2μm以下に設定されているので、等速自在継手を締結する軸力によって変形するのと、使用中に摩耗して相手部材とのガタが大きくなるのを防止すると共に、内方部材と外側継手部材の肩部との間で発生する急激なスリップを緩和し、長期間に亘ってスティックスリップ音の発生を防止した車輪用軸受装置を提供することができる。

【図面の簡単な説明】

【0028】

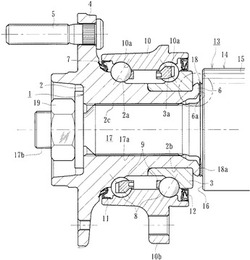

【図1】本発明に係る車輪用軸受装置の第1の実施形態を示す縦断面図である。

【図2】図1のキャップ装着部を示す要部拡大図である。

【図3】本発明に係る低摩擦樹脂被膜層の摩耗特性を評価する試験結果を示すグラフである。

【図4】図2のキャップの変形例を示す要部拡大図である。

【図5】図2のキャップの他の変形例を示す要部拡大図である。

【図6】図2のキャップの他の変形例を示す要部拡大図である。

【図7】図6のキャップの変形例を示す要部拡大図である。

【図8】本発明に係る車輪用軸受装置の第2の実施形態を示す縦断面図である。

【図9】図8のキャップ装着部を示す要部拡大図である。

【図10】図9のキャップの変形例を示す要部拡大図である。

【図11】図10のキャップの変形例を示す要部拡大図である。

【図12】図11のキャップの変形例を示す要部拡大図である。

【図13】従来の車輪用軸受装置を示す縦断面図である。

【発明を実施するための形態】

【0029】

外周に車体に取り付けられるための車体取付フランジを一体に有し、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に前記複列の外側転走面の一方に対向する内側転走面と、この内側転走面から軸方向に延びる円筒状の小径段部が形成されたハブ輪、およびこのハブ輪の小径段部に圧入され、外周に前記複列の外側転走面の他方に対向する内側転走面が形成された内輪からなる内方部材と、この内方部材と前記外方部材の両転走面間に保持器を介して転動自在に収容された複列の転動体と、前記外方部材と内方部材との間に形成される環状空間の両側開口部に装着されたシールとを備え、前記小径段部の端部を径方向外方に塑性変形させて形成した加締部により前記内輪が前記ハブ輪に対して軸方向に固定されると共に、前記ハブ輪に等速自在継手が連結され、この等速自在継手の外側継手部材が、カップ状のマウス部と、このマウス部の底部をなす肩部と、この肩部から軸方向に延び、前記ハブ輪にセレーションを介してトルク伝達可能に内嵌されたステム部とを一体に有し、前記肩部が前記加締部と突き合わせ状態で、前記ハブ輪と外側継手部材が固定ナットを介して軸方向に着脱自在に結合された車輪用軸受装置において、前記加締部の端面が平坦面に形成され、この端面と前記外側継手部材の肩部との間に挟持された状態で円板状の当接部を備えた鋼板製のキャップが介装され、このキャップの当接部の表面にフッ素樹脂が40〜50重量%配合された低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップに当接する前記外側継手部材の肩部と加締部の端面の表面粗さがRa3.2μm以下に設定されている。

【実施例1】

【0030】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1は、本発明に係る車輪用軸受装置の第1の実施形態を示す縦断面図、図2は、図1のキャップ装着部を示す要部拡大図、図3は、本発明に係る低摩擦樹脂被膜層の摩耗特性を評価する試験結果を示すグラフ、図4は、図2のキャップの変形例を示す要部拡大図、図5は、図2のキャップの他の変形例を示す要部拡大図、図6は、図2のキャップの他の変形例を示す要部拡大図、図7は、図6のキャップの変形例を示す要部拡大図である。なお、以下の説明では、車両に組み付けた状態で車両の外側寄りとなる側をアウター側(図1の左側)、中央寄り側をインナー側(図1の右側)という。

【0031】

この車輪用軸受装置は駆動輪用の第3世代と呼称され、内方部材1と外方部材10、および両部材1、10間に転動自在に収容された複列の転動体(ボール)8、8とを備え、等速自在継手13が着脱自在に結合されている。内方部材1は、ハブ輪2と、このハブ輪2に圧入された内輪3とからなる。

【0032】

ハブ輪2は、アウター側の端部に車輪(図示せず)を取り付けるための車輪取付フランジ4を一体に有し、外周に一方(アウター側)の内側転走面2aと、この内側転走面2aから軸方向に延びる円筒状の小径段部2bが形成され、内周にトルク伝達用のセレーション(またはスプライン)2cが形成されている。車輪取付フランジ4の円周等配位置には車輪を取り付けるハブボルト5が植設されている。

【0033】

ハブ輪2はS53C等の炭素0.40〜0.80重量%を含む中高炭素鋼で形成され、内側転走面2aをはじめ、後述するアウター側のシール11が摺接するシールランド部となる基部7から小径段部2bに亙って高周波焼入れによって表面硬さを58〜64HRCの範囲に硬化処理が施されている。なお、後述する加締部6は、鍛造後の素材表面硬さ30HRC以下の未焼入れ部としている。そして、外周に他方(インナー側)の内側転走面3aが形成された内輪3がハブ輪2の小径段部2bに所定のシメシロを介して圧入され、小径段部2bの端部を径方向外方に塑性変形(揺動加締)させて形成した加締部6によって、所定の軸受予圧が付与された状態で、ハブ輪2に対して内輪3が軸方向に固定されている。一方、内輪3および転動体8はSUJ2等の高炭素クロム鋼で形成され、ズブ焼入れにより芯部まで58〜64HRCの範囲に硬化処理されている。

【0034】

外方部材10は、外周に車体(図示せず)に取り付けるための車体取付フランジ10bを一体に有し、内周に前記内方部材1の内側転走面2a、3aに対向する複列の外側転走面10a、10aが一体に形成されている。この外方部材10はS53C等の炭素0.40〜0.80重量%を含む中高炭素鋼で形成され、少なくとも複列の外側転走面10a、10aが高周波焼入れによって表面硬さを58〜64HRCの範囲に硬化処理が施されている。そして、それぞれの転走面10a、2aと10a、3a間に複列の転動体8、8が保持器9、9を介して転動自在に収容されている。また、外方部材10と内方部材1との間に形成される環状空間の開口部にはシール11、12が装着され、軸受内部に封入された潤滑グリースの漏洩を防止すると共に、外部から軸受内部に雨水やダスト等が侵入するのを防止している。

【0035】

なお、本実施形態では、転動体8にボールを使用した複列アンギュラ玉軸受で構成された車輪用軸受装置を例示したが、これに限らず、例えば、転動体8に円すいころを用いた複列の円すいころ軸受で構成されていても良い。また、ここでは、ハブ輪2の外周に一方の内側転走面2aが直接形成された第3世代構造を例示したが、図示はしないが、ハブ輪の小径段部に一対の内輪が圧入された、所謂第1世代あるいは第2世代構造であっても良い。

【0036】

等速自在継手13は、外側継手部材14と、図示はしないが継手内輪とケージおよびトルク伝達ボールを備えている。外側継手部材14はS53C等の炭素0.40〜0.80重量%を含む中高炭素鋼で形成され、カップ状のマウス部15と、このマウス部15の底部をなす肩部16と、この肩部16から軸方向に延びるステム部17を一体に有している。ステム部17は、外周にハブ輪2のセレーション2cに係合するセレーション(またはスプライン)17aと、このセレーション17aの端部に雄ねじ17bが形成されている。

【0037】

ハブ輪2と外側継手部材14との結合は、外側継手部材14のステム部17が、後述するプレート(キャップ)18を介して肩部16が加締部6の側面に衝合するまでハブ輪2に嵌挿され、加締部6と肩部16とが突き合わせ状態で、雄ねじ17bに固定ナット19が所定の締付トルクで締結され、ハブ輪2と外側継手部材14が軸方向に着脱自在に結合されている。

【0038】

ここで、図2に拡大して示すように、軸力によって加締部6に加えられる面圧を小さくすることができ、加締部6の塑性変形と摩耗を防止することができるように、この加締部6の端面は平坦面に形成されている。そして、この加締部6と外側継手部材14の肩部16との間にキャップ18が介装され、加締部6と肩部16とで挟持された状態で固定されている。このキャップ18は、防錆能を有するオーステナイト系ステンレス鋼板(JIS規格のSUS304系等)からプレス加工によって形成されている。なお、キャップ18の材質は、例示したものに限らず、フェライト系のステンレス鋼板(JIS規格のSUS430系等)でも良い。

【0039】

キャップ18は当接部18aを備えた円板状のプレートからなり、当接部18aに低摩擦樹脂被膜層が塗装によって形成されている。なお、この低摩擦樹脂被膜層は、当接部18aのインナー側の側面(外側継手部材14の肩部16との当接面)とアウター側の側面(加締部6の端面6aとの当接面)のうち一方の側面に形成されていても良い。このように、キャップ18の素材として防錆能を有するステンレス鋼板を使用することにより、低摩擦樹脂被膜層の塗装範囲を限定することができ、低コスト化を図ることができる。なお、この低摩擦樹脂被膜層の下地として、予めキャップ18の表面にショットブラスト処理が施されている。これにより、密着性を高めることができ、長期間に亘って低摩擦樹脂被膜層が剥離するのを防止することができる。

【0040】

低摩擦樹脂被膜層を形成する低摩擦樹脂塗料としては、次のようなものを例示することができる。低摩擦樹脂塗料は、塗膜に対してフッ素樹脂が40〜50重量%、マトリクス樹脂45〜55重量%、黒鉛1〜10重量%配合されている。このフッ素樹脂は、低摩擦で非粘着性を被覆層に付与することができると共に、摺動部材の使用温度雰囲気に耐える耐熱性を備えるものであれば使用することができる。

【0041】

具体的には、ポリテトラフルオロエチレン(融点327℃、連続使用温度260℃、以下PTFEと呼ぶ)を挙げることができる。このPTFEは、−CF2CF2−の繰り返し単位より構成され、略340〜380℃の溶融粘度が略1010〜1011Pa・sと高く、融点を超えても流動し難く、フッ素樹脂の中では最も耐熱性に優れている。また、低温下でも優れた性質を示し、摩擦摩耗特性にも優れており、本発明に係る低摩擦樹脂被膜に好適である。なお、PTFEは粉末であり、特に限定するものではないが、塗膜の表面平滑性のために粒径30μm以下の粉末が好ましい。

【0042】

低摩擦樹脂塗料において、マトリクス樹脂は、キャップ18の使用時に熱劣化することのない耐熱性と、フッ素樹脂粉末を粘着させ、低摩擦樹脂塗料をキャップ18に強固に密着させることのできる耐熱性樹脂であれば使用することができる。

【0043】

具体的には、ポリアミドイミド樹脂(PAI)を例示することができる。PAIは、分子内にイミド結合とアミド結合とを有する樹脂で、芳香族系ポリアミドイミド樹脂のイミド結合は、ポリアミド酸等の前駆体であっても、また、閉環したイミド環であっても良く、さらには、それらが混在している状態であっても良い。

【0044】

このような芳香族系PAIは、芳香族第一級ジアミン、例えば、ジフェニルメタンジアミンと芳香族三塩基酸無水物、例えば、トリメリット酸無水物のモノまたはジアルシルハライド誘導体から製造されるPAI、芳香族三塩基酸無水物と芳香族ジイソシアネート化合物、例えば、ジフェルメタンジイソシアネートとから製造されるPAI等があり、さらに、アミド結合に比べてイミド結合の比率を大きくしたPAIとして、芳香族、脂肪族または脂環族ジイソシアネート化合物と芳香族四塩基酸二無水物および芳香族三塩基酸無水物とから製造されるPAI等があり、いずれのPAIであっても使用することができる。

【0045】

また、キャップ18の低摩擦樹脂皮膜層の塗装によって形成する表面に当接する外側継手部材14の肩部16と加締部6の端面6aどちらか一方、または両方は、表面粗さがRa3.2μm以下になるように仕上げ加工されている。なお、外側継手部材14の肩部16は、旋削仕上げに限らず、高周波焼入れによって表面硬さを50〜64HRCの範囲に硬化処理が施され、その後研削加工によって表面粗さがRa3.2μm以下になるように形成しても良い。また、加締部6の端面6aは、揺動加締する加締治具の表面粗さを規制してRa3.2μm以下に形成しても良い。ここでいうRaは、JISの粗さ形状パラメータの一つで(JIS B0601−2001)、算術平均粗さ、すなわち、平均線から絶対値偏差の平均値を言う。

【0046】

このように、本実施形態では、加締部6と外側継手部材14の肩部16とで挟持された鋼板製のキャップ18の当接部18aに低摩擦樹脂被膜層が形成され、キャップ18に当接する外側継手部材14の肩部16と加締部6の端面6aが仕上げ加工により、表面粗さがRa3.2μm以下に設定されているので、等速自在継手13を締結する軸力によって変形するのと、使用中に摩耗して加締部6とのガタが大きくなるのを防止すると共に、加締部6と外側継手部材14の肩部16との間で発生する急激なスリップを緩和し、長期間に亘ってスティックスリップ音の発生を防止した車輪用軸受装置を提供することができる。

【0047】

図3に示すグラフは、本出願人が実施した低摩擦樹脂被膜層の摩耗特性を評価する試験結果である。試験は、接触面圧Pが45MPaと68MPaおよび102MPaの3条件で実施した。ここで、低摩擦樹脂被膜層は10〜30μmの範囲に形成されているが、摩耗量10μmをこの摩耗限界とすれば、このグラフから分かるように、相手材の表面粗さをRa3.26μm以下とする必要がある。換言すれば、相手材の表面粗さをRa3.26μm以下とすることにより、長期間に亘って低摩擦樹脂被膜層を保持することができ、当接面で発生する急激なスリップを緩和することができる。ここで、低摩擦樹脂被膜層の厚みが10μm未満では、被膜層としての効果が期待できず、また、30μmを超えると、当接部18aへの結合力が低下し、反って偏摩耗を誘発して好ましくない。

【0048】

図4は、前述したキャップ18の変形例で、組立時の状態を示している。このキャップ20は、冷間圧延鋼板(JIS規格のSPCC系等)からプレス加工にて断面が略L字状に形成され、円板状の当接部20aと、この当接部20aの内径部から軸方向に延びる円筒状の嵌合部20bを備えている。この嵌合部20bを加締部6の内径に圧入することによりキャップ20が加締部6に着脱自在に固定されている。

【0049】

ここで、本実施形態では、キャップ20の外側継手部材14の肩部16に当接する表面に低摩擦樹脂被膜層が塗装によって形成されると共に、キャップ20に当接する外側継手部材14の肩部16が、表面粗さがRa3.2μm以下になるように旋削仕上げされている。これにより、キャップ20の素材として、プレス加工性の良好で防錆性能の良いステンレス鋼板を使用しても、キャップ20自体が長期間に亘って発錆するのを防止すると共に、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。この場合、低摩擦樹脂被膜層を片面のみに塗装によって形成するため、塗装作業が簡単になり廉価にすることができる。また、その他に、キャップ20の素材として、冷間圧延鋼板を使用して低摩擦樹脂被膜層を全表面に塗装によって形成し、キャップ20の素材を廉価にすることもできる。

【0050】

また、図5に、前述したキャップ18の他の変形例を示す。このキャップ21は、オーステナイト系ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部21aと、この当接部21aの外径部から軸方向に延びる円筒状の鍔部21bと、この鍔部21bから径方向内方に突出する係止部21cとを備えている。そして、この係止部21cの内径は加締部6の外径よりも僅かに小径に設定され、この係止部21cを弾性変形させることによりキャップ21が加締部6に装着されている。

【0051】

なお、外径部となる鍔部21bと係止部21cの周方向等配に軸方向に延びるスリット(図示せず)を複数形成することにより、キャップ21を加締部6にワンタッチで容易に装着することができると共に、組立工程において加締部6からキャップ21が脱落するのを防止することができ、組立工数を向上させることができる。

【0052】

図6に、前述したキャップ18の他の変形例を示す。このキャップ22は、ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部22aと、この当接部22aの外径部から軸方向に延びる円筒状の嵌合部22bを備えている。キャップ22の外側継手部材14の肩部16に当接する表面に低摩擦樹脂被膜層が塗装によって形成されると共に、嵌合部22bが内輪3の外径に圧入されている。そして、キャップ22に当接する外側継手部材14の肩部16が、表面粗さがRa3.2μm以下になるように旋削仕上げされている。これにより、加締部6への雨水やダスト等の異物の侵入が防止でき、加締部6の発錆を防止して耐久性を向上させることができると共に、キャップ22が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。また、この他に、キャップ22の素材に冷間圧延鋼板を使用して、低摩擦樹脂被膜層を全表面に塗装によって形成しても良い。

【0053】

図7に、前述したキャップ22の変形例を示す。このキャップ23は、ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部23aと、この当接部23aの外径部から軸方向に延びる円筒状の嵌合部23bを備えている。そして、キャップ23の加締部6の端面6aに当接する表面に低摩擦樹脂被膜層が塗装によって形成され、キャップ23に当接する加締部6の端面6aが、表面粗さがRa3.2μm以下になるように仕上げ加工されている。これにより、キャップ23が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。また、この他に、キャップ23の素材に冷間圧延鋼板を使用して、低摩擦樹脂被膜層を全表面に塗装によって形成しても良い。

【実施例2】

【0054】

図8は、本発明に係る車輪用軸受装置の第2の実施形態を示す縦断面図、図9は、図8のキャップ装着部を示す要部拡大図、図10は、図9のキャップの変形例を示す要部拡大図、図11は、図10のキャップの変形例を示す要部拡大図、図12は、図11のキャップの変形例を示す要部拡大図である。なお、この実施形態は、前述した実施形態と基本的にはハブ輪の構成が異なるだけで、その他同一部品同一部位あるいは同一機能を有する部位には同じ符号を付して詳細な説明を省略する。

【0055】

この車輪用軸受装置は駆動輪用の第3世代と呼称され、内方部材25と外方部材10、および両部材25、10間に転動自在に収容された複列の転動体8、8とを備え、等速自在継手13が着脱自在に結合されている。内方部材25は、ハブ輪26と、このハブ輪26に圧入された内輪3とからなる。

【0056】

ハブ輪26はS53C等の炭素0.40〜0.80重量%を含む中高炭素鋼で形成され、アウター側の端部に車輪取付フランジ4を一体に有し、外周に一方(アウター側)の内側転走面2aと、この内側転走面2aから軸方向に延びる円筒状の小径段部2bが形成され、内周にトルク伝達用のセレーション2cが形成されている。

【0057】

外側継手部材14のステム部17は、キャップ18を介して肩部16が内輪3の大端面3bに衝合するまでハブ輪26に嵌挿され、内輪3と肩部16とが突き合わせ状態で、雄ねじ17bに固定ナット19が所定の締付トルクで締結され、ハブ輪26と外側継手部材14が軸方向に着脱自在に結合されている。

【0058】

ここで、内輪3の大端面3bと外側継手部材14の肩部16にキャップ18が挟持された状態で介装されている。このキャップ18は、防錆能を有するオーステナイト系ステンレス鋼板からプレス加工にて形成され、図9に拡大して示すように、円板状の当接部18aを備えている。そして、キャップ18の少なくとも当接部18aに低摩擦樹脂被膜層が塗装によって形成されている。一方、キャップ18の低摩擦樹脂被膜層を塗装により形成した表面に当接する外側継手部材14の肩部16と内輪3の大端面3bのどちらか一方、または両方が、表面粗さがRa3.2μm以下になるように仕上げ加工されている。これにより、キャップ18が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。

【0059】

図10に、図9のキャップ18の変形例を示す。このキャップ27は、ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部27aと、この当接部27aの内径部から軸方向に延びる円筒状の嵌合部27bを備えている。そして、この嵌合部27bが小径段部2bの内径面に嵌合されている。キャップ27の外側継手14の肩部16に当接する表面には低摩擦樹脂被膜層が塗装によって形成されると共に、キャップ27に当接する外輪継手部材14の肩部16は、表面粗さがRa3.2μm以下になるように仕上げ加工されている。これにより、キャップ27が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。また、この他に、キャップ27の素材に冷間圧延鋼板を使用して、低摩擦樹脂被膜層を全表面に塗装によって形成しても良い。

【0060】

図11に、図10のキャップ27の変形例を示す。このキャップ28は、ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部28aと、この当接部28aの内径部から軸方向に延びる円筒状の嵌合部28bを備えている。そして、この嵌合部28bが内輪3の内径面3cに嵌合されている。キャップ28の外側継手部材14の肩部16に当接する表面には低摩擦樹脂被膜層が塗装によって形成されると共に、キャップ28に当接する外側継手部材14の肩部16は、表面粗さがRa3.2μm以下になるように仕上げ加工されている。これにより、キャップ28が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。また、この他に、キャップ28の素材に冷間圧延鋼板を使用して、低摩擦樹脂被膜層を全表面に塗装によって形成しても良い。

【0061】

図12に、図11のキャップ28の変形例を示す。このキャップ29は、ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部29aと、この当接部29aの外径部から軸方向に延びる円筒状の嵌合部29bを備えている。そして、この嵌合部29bが外側継手部材14の肩部16に嵌合されている。キャップ29の内輪3の大端面3bに当接する表面には低摩擦樹脂被膜層が塗装によって形成されると共に、キャップ29に当接する内輪3の大端面3bは、表面粗さRa3.2μm以下に仕上げ加工されている。これにより、キャップ29が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。また、この他に、キャップ29の素材に冷間圧延鋼板を使用して、低摩擦樹脂被膜層を全表面に塗装によって形成しても良い。

【0062】

以上、本発明の実施の形態について説明を行ったが、本発明はこうした実施の形態に何等限定されるものではなく、あくまで例示であって、本発明の要旨を逸脱しない範囲内において、さらに種々なる形態で実施し得ることは勿論のことであり、本発明の範囲は、特許請求の範囲の記載によって示され、さらに特許請求の範囲に記載の均等の意味、および範囲内のすべての変更を含む。

【産業上の利用可能性】

【0063】

本発明に係る車輪用軸受装置は、ハブ輪と内輪からなる内方部材と等速自在継手とを備え、内方部材と等速自在継手の外側継手部材とが突き合わせ状態で分離可能に締結された第1乃至第3世代構造の車輪用軸受装置に適用できる。

【符号の説明】

【0064】

1、25 内方部材

2、26 ハブ輪

2a、3a 内側転走面

2b 小径段部

2c、17a セレーション

3 内輪

3b 内輪の大端面

3c 内輪の内径面

4 車輪取付フランジ

5 ハブボルト

6 加締部

6a 加締部の端面

7 車輪取付フランジのインナー側の基部

8 転動体

9 保持器

10 外方部材

10a 外側転走面

10b 車体取付フランジ

11 アウター側のシール

12 インナー側のシール

13 等速自在継手

14 外側継手部材

15 マウス部

16 肩部

17 ステム部

17b 雄ねじ

18、20、21、22、23、27、28、29 キャップ

18a、20a、21a、22a、23a、27a、28a、29a 当接部

19 固定ナット

20b、22b、23b、27b、28b、29b 嵌合部

21b 鍔部

21c 係止部

50 車輪用軸受装置

51 外方部材

51a 外側転走面

51b 車体取付フランジ

52 ハブ輪

52a、53a 内側転走面

52b 小径段部

53 内輪

54 車輪取付フランジ

55 内方部材

56 保持器

57 ボール

58、59 シール

60 加締部

61 等速自在継手

62 外側継手部材

63 肩部

64 ステム部

64a セレーション

65 固定ナット

66 キャップ

66a 当接部

66b 嵌合部

66c 鍔部

【技術分野】

【0001】

本発明は、自動車等の車両の車輪を支持する車輪用軸受装置、詳しくは、車輪用軸受と等速自在継手とを備え、独立懸架式サスペンションに装着された駆動輪(FF車の前輪、FR車あるいはRR車の後輪、および4WD車の全輪)を懸架装置に対して回転自在に支持する車輪用軸受装置に関するものである。

【背景技術】

【0002】

自動車等の車両のエンジン動力を車輪に伝達する動力伝達装置は、エンジンから車輪へ動力を伝達すると共に、悪路走行時における車両のバウンドや車両の旋回時に生じる車輪からの径方向や軸方向変位、およびモーメント変位を許容する必要があるため、例えば、エンジン側と駆動車輪側との間に介装されるドライブシャフトの一端が摺動型の等速自在継手を介してディファレンシャルに連結され、他端が固定型の等速自在継手を含む車輪用軸受装置を介して駆動輪に連結されている。

【0003】

この車輪用軸受装置として従来から種々の構造のものが提案されているが、例えば、図13に示すようなものが知られている。この車輪用軸受装置50は、外周に車体に取り付けられるための車体取付フランジ51bを一体に有し、内周に複列の外側転走面51a、51aが一体に形成された外方部材51と、一端部に車輪(図示せず)を取り付けるための車輪取付フランジ54を一体に有し、外周に複列の外側転走面51a、51aの一方に対向する内側転走面52aと、この内側転走面52aから軸方向に延びる円筒状の小径段部52bが形成されたハブ輪52、およびこのハブ輪52の小径段部52bに圧入され、外周に複列の外側転走面51a、51aの他方に対向する内側転走面53aが形成された内輪53からなる内方部材55と、この内方部材55と外方部材51の両転走面間に保持器56、56を介して転動自在に収容された複列のボール57、57と、外方部材51と内方部材55との間に形成される環状空間の開口部に装着されたシール58、59とを備えている。

【0004】

内輪53は、ハブ輪52の小径段部52bの端部を径方向外方に塑性変形させて形成した加締部60によりハブ輪52に対して軸方向に固定されると共に、ハブ輪52に等速自在継手61が連結されている。この等速自在継手61の外側継手部材62は、カップ状のマウス部の底部をなす肩部63と、この肩部63から軸方向に延び、ハブ輪52にセレーション64aを介してトルク伝達可能に内嵌されたステム部64とを一体に有し、肩部63が加締部60と突き合わせ状態で、ハブ輪52と外側継手部材62が固定ナット65を介して軸方向に着脱自在に結合されている。

【0005】

こうした車両の車輪には、エンジンから摺動型の等速自在継手61を介してトルクが負荷され、ドライブシャフトに捩じれが生じることが知られている。その結果、ハブ輪52の加締部60と外側継手部材62の肩部63との間に、捩じれによる相対差が生じることになる。ナット65の締付けによる軸力で、加締部60と肩部63の当接面は摩擦抵抗で一緒に動こうとするが、エンジン低速回転時、例えば車両発進時に、更に大きなトルクが負荷され、ドライブシャフトに大きな捩じれが発生した場合、外側継手部材62と内方部材55との当接面が摩擦抵抗に耐えられなくなり、急激なスリップを起こしてスティックスリップ音が発生する。

【0006】

この対策手段として、この車輪用軸受装置50では、加締部60に合成樹脂製のキャップ66が装着され、このキャップ66が、円板状の当接部66aと、この当接部66aの内径部から軸方向に延びる円筒状の嵌合部66bと、当接部66aの外径部から軸方向に延びる円筒状の鍔部66cとを備え、加締部60の端面が平坦面に形成されると共に、加締部60と外側継手部材62の肩部63とで挟持された状態で、当該キャップ66の嵌合部66bが加締部60の内径に圧入固定されている。

【0007】

これにより、ドライブシャフトにトルクが負荷され、外側継手部材62に大きな捩じれが発生した場合でも、キャップ66には摩擦抵抗を小さくする効果があるため、内方部材55と肩部63との当接面を常に滑らせて急激なスリップを緩和し、スティックスリップ音の発生を防止することができると共に、キャップ66を内方部材55にワンタッチで容易に装着することができ、搬送工程や組立工程において内方部材55からキャップ66が脱落するのを防止することができて作業性を向上させることができる(例えば、特許文献1参照。)。

【0008】

この従来の車輪用軸受装置50では、樹脂製のキャップ66が、等速自在継手61を締結する軸力によって変形すると共に、使用中に摩耗して加締部60とのガタが大きくなり、長期間に亘って所望の効果を維持するのが難しいという課題があった。こうした樹脂製のキャップ66の変形を抑えるため、鋼板製のキャップにフッ素樹脂コーティング層等が形成され、板厚が0.5mm〜2mmからなるプレートを介在させたものも知られている(特許文献2参照。)。

【先行技術文献】

【特許文献】

【0009】

【特許文献1】特開2010−158925号公報

【特許文献2】特開2009−234289号公報

【発明の概要】

【発明が解決しようとする課題】

【0010】

然しながら、鋼板製のキャップにフッ素樹脂コーティング層等を形成しても、キャップに接触する加締部60や外側継手部材62の肩部63等の相手部材の表面性状が悪ければコーティング層が摩耗し、滑り特性が劣化してスティックスリップ音が発生する恐れがある。

【0011】

本発明は、このような事情に鑑みてなされたもので、内方部材と外側継手部材の肩部との間で発生する急激なスリップを緩和し、長期間に亘ってスティックスリップ音の発生を防止した車輪用軸受装置を提供することを目的としている。

【課題を解決するための手段】

【0012】

係る目的を達成すべく、本発明のうち請求項1に記載の発明は、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる円筒状の小径段部が形成され、内周にセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入された少なくとも一つの内輪からなり、前記複列の外側転走面に対向する複列の内側転走面が形成された内方部材と、この内方部材と前記外方部材の両転走面間に保持器を介して転動自在に収容された複列の転動体と、前記外方部材と内方部材との間に形成される環状空間の両側開口部に装着されたシールとを備え、前記ハブ輪に等速自在継手が連結されると共に、この等速自在継手の外側継手部材が、カップ状のマウス部と、このマウス部の底部をなす肩部と、この肩部から軸方向に延び、前記ハブ輪にセレーションを介してトルク伝達可能に内嵌されるステム部とを一体に有し、前記肩部が前記内方部材と突き合わせ状態で、前記ハブ輪と外側継手部材が固定ナットを介して軸方向に着脱自在に結合された車輪用軸受装置において、前記内方部材の端面と前記外側継手部材の肩部との間に挟持された状態で、円板状の当接部を備えた鋼板製のキャップが介装され、このキャップの当接部の表面のうち少なくとも一方の表面に低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップに当接する前記外側継手部材の肩部と内方部材の端面の表面粗さがRa3.2μm以下に設定されている。

【0013】

このように、ハブ輪にセレーションを介して外側継手部材がトルク伝達可能に、かつ軸方向に着脱自在に結合された車輪用軸受装置において、内方部材の端面と外側継手部材の肩部との間に挟持された状態で、円板状の当接部を備えた鋼板製のキャップが介装され、このキャップの当接部の表面のうち少なくとも一方の表面に低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップに当接する外側継手部材の肩部と内方部材の端面の表面粗さがRa3.2μm以下に設定されているので、等速自在継手を締結する軸力によって変形するのと、使用中に摩耗して相手部材とのガタが大きくなるのを防止すると共に、内方部材と外側継手部材の肩部との間で発生する急激なスリップを緩和し、長期間に亘ってスティックスリップ音の発生を防止した車輪用軸受装置を提供することができる。

【0014】

好ましくは、請求項2に記載の発明のように、前記低摩擦樹脂被膜層が、フッ素樹脂が40〜50重量%、マトリクス樹脂45〜55重量%、黒鉛1〜10重量%が配合されていれば、摩擦摩耗特性に優れ、低摩擦で非粘着性を被覆層に付与することができると共に、摺動部材の使用温度雰囲気に耐える耐熱性を備えている。

【0015】

また、請求項3に記載の発明のように、前記低摩擦樹脂被膜層の下地として、予め前記キャップの表面にショットブラスト処理が施されていれば、密着性を高めることができ、長期間に亘って低摩擦樹脂被膜層は剥離するのを防止することができる。

【0016】

また、請求項4に記載の発明のように、前記ハブ輪の小径段部の端部を径方向外方に塑性変形させて形成した加締部によって前記内輪が軸方向に固定され、前記加締部の端面が平坦面に形成されると共に、前記キャップが、当該加締部の端面と前記外側継手部材の肩部とで挟持されていても良い。

【0017】

また、請求項5に記載の発明のように、前記キャップが、前記当接部の内径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記加締部の内径面に嵌合されていても良い。

【0018】

また、請求項6に記載の発明のように、前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の鍔部と、この鍔部から径方向内方に突出しる係止部とを備え、この係止部の内径が前記加締部の外径よりも僅かに小径に設定され、この係止部を弾性変形させることにより当該キャップが前記加締部に装着されていれば、キャップの剛性を高めて強度を向上させると共に、キャップが加締部から脱落するのを防止することができる。

【0019】

また、請求項7に記載の発明のように、前記キャップの鍔部と係止部の周方向等配に軸方向に延びるスリットが複数形成されていれば、キャップを加締部にワンタッチで容易に装着することができると共に、組立工程において加締部からキャップが脱落するのを防止することができ、組立工数を向上させることができる。

【0020】

また、請求項8に記載の発明のように、前記キャップが、前記内輪の大端面と前記外側継手部材の肩部との間に挟持された状態で介装されると共に、当該キャップが、前記当接部の内径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記小径段部または内輪の内径面に嵌合されていても良い。

【0021】

また、請求項9に記載の発明のように、前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記内輪の外径に嵌合されていても良い。

【0022】

また、請求項10に記載の発明のように、前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記外側継手部材の肩部に嵌合されていても良い。

【0023】

また、請求項11に記載の発明のように、前記キャップの素材が防錆能を有するステンレス鋼板からプレス加工によって形成され、前記当接部に前記低摩擦樹脂被膜層が形成されていれば、塗装範囲を限定することができ、低コスト化を図ることができる。

【0024】

また、請求項12に記載の発明のように、前記キャップの素材が冷間圧延鋼板からプレス加工によって形成され、当該キャップの全表面に前記低摩擦樹脂被膜層が形成されていれば、廉価で、プレス加工性が良好となり、低摩擦樹脂被膜層によってキャップ自体が長期間に亘って発錆するのを防止することができる。

【0025】

また、請求項13に記載の発明のように、前記外側継手部材の肩部が高周波焼入れによって表面硬さを50〜64HRCの範囲に硬化処理が施され、その後研削加工されていても良い。

【0026】

また、請求項14に記載の発明のように、前記加締部の端面が揺動加締後に旋削加工されていても良い。

【発明の効果】

【0027】

本発明に係る車輪用軸受装置は、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる円筒状の小径段部が形成され、内周にセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入された少なくとも一つの内輪からなり、前記複列の外側転走面に対向する複列の内側転走面が形成された内方部材と、この内方部材と前記外方部材の両転走面間に保持器を介して転動自在に収容された複列の転動体と、前記外方部材と内方部材との間に形成される環状空間の両側開口部に装着されたシールとを備え、前記ハブ輪に等速自在継手が連結されると共に、この等速自在継手の外側継手部材が、カップ状のマウス部と、このマウス部の底部をなす肩部と、この肩部から軸方向に延び、前記ハブ輪にセレーションを介してトルク伝達可能に内嵌されるステム部とを一体に有し、前記肩部が前記内方部材と突き合わせ状態で、前記ハブ輪と外側継手部材が固定ナットを介して軸方向に着脱自在に結合された車輪用軸受装置において、前記内方部材の端面と前記外側継手部材の肩部との間に挟持された状態で、円板状の当接部を備えた鋼板製のキャップが介装され、このキャップの当接部の表面のうち少なくとも一方の表面に低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップに当接する前記外側継手部材の肩部と内方部材の端面の表面粗さがRa3.2μm以下に設定されているので、等速自在継手を締結する軸力によって変形するのと、使用中に摩耗して相手部材とのガタが大きくなるのを防止すると共に、内方部材と外側継手部材の肩部との間で発生する急激なスリップを緩和し、長期間に亘ってスティックスリップ音の発生を防止した車輪用軸受装置を提供することができる。

【図面の簡単な説明】

【0028】

【図1】本発明に係る車輪用軸受装置の第1の実施形態を示す縦断面図である。

【図2】図1のキャップ装着部を示す要部拡大図である。

【図3】本発明に係る低摩擦樹脂被膜層の摩耗特性を評価する試験結果を示すグラフである。

【図4】図2のキャップの変形例を示す要部拡大図である。

【図5】図2のキャップの他の変形例を示す要部拡大図である。

【図6】図2のキャップの他の変形例を示す要部拡大図である。

【図7】図6のキャップの変形例を示す要部拡大図である。

【図8】本発明に係る車輪用軸受装置の第2の実施形態を示す縦断面図である。

【図9】図8のキャップ装着部を示す要部拡大図である。

【図10】図9のキャップの変形例を示す要部拡大図である。

【図11】図10のキャップの変形例を示す要部拡大図である。

【図12】図11のキャップの変形例を示す要部拡大図である。

【図13】従来の車輪用軸受装置を示す縦断面図である。

【発明を実施するための形態】

【0029】

外周に車体に取り付けられるための車体取付フランジを一体に有し、内周に複列の外側転走面が一体に形成された外方部材と、一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に前記複列の外側転走面の一方に対向する内側転走面と、この内側転走面から軸方向に延びる円筒状の小径段部が形成されたハブ輪、およびこのハブ輪の小径段部に圧入され、外周に前記複列の外側転走面の他方に対向する内側転走面が形成された内輪からなる内方部材と、この内方部材と前記外方部材の両転走面間に保持器を介して転動自在に収容された複列の転動体と、前記外方部材と内方部材との間に形成される環状空間の両側開口部に装着されたシールとを備え、前記小径段部の端部を径方向外方に塑性変形させて形成した加締部により前記内輪が前記ハブ輪に対して軸方向に固定されると共に、前記ハブ輪に等速自在継手が連結され、この等速自在継手の外側継手部材が、カップ状のマウス部と、このマウス部の底部をなす肩部と、この肩部から軸方向に延び、前記ハブ輪にセレーションを介してトルク伝達可能に内嵌されたステム部とを一体に有し、前記肩部が前記加締部と突き合わせ状態で、前記ハブ輪と外側継手部材が固定ナットを介して軸方向に着脱自在に結合された車輪用軸受装置において、前記加締部の端面が平坦面に形成され、この端面と前記外側継手部材の肩部との間に挟持された状態で円板状の当接部を備えた鋼板製のキャップが介装され、このキャップの当接部の表面にフッ素樹脂が40〜50重量%配合された低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップに当接する前記外側継手部材の肩部と加締部の端面の表面粗さがRa3.2μm以下に設定されている。

【実施例1】

【0030】

以下、本発明の実施の形態を図面に基づいて詳細に説明する。

図1は、本発明に係る車輪用軸受装置の第1の実施形態を示す縦断面図、図2は、図1のキャップ装着部を示す要部拡大図、図3は、本発明に係る低摩擦樹脂被膜層の摩耗特性を評価する試験結果を示すグラフ、図4は、図2のキャップの変形例を示す要部拡大図、図5は、図2のキャップの他の変形例を示す要部拡大図、図6は、図2のキャップの他の変形例を示す要部拡大図、図7は、図6のキャップの変形例を示す要部拡大図である。なお、以下の説明では、車両に組み付けた状態で車両の外側寄りとなる側をアウター側(図1の左側)、中央寄り側をインナー側(図1の右側)という。

【0031】

この車輪用軸受装置は駆動輪用の第3世代と呼称され、内方部材1と外方部材10、および両部材1、10間に転動自在に収容された複列の転動体(ボール)8、8とを備え、等速自在継手13が着脱自在に結合されている。内方部材1は、ハブ輪2と、このハブ輪2に圧入された内輪3とからなる。

【0032】

ハブ輪2は、アウター側の端部に車輪(図示せず)を取り付けるための車輪取付フランジ4を一体に有し、外周に一方(アウター側)の内側転走面2aと、この内側転走面2aから軸方向に延びる円筒状の小径段部2bが形成され、内周にトルク伝達用のセレーション(またはスプライン)2cが形成されている。車輪取付フランジ4の円周等配位置には車輪を取り付けるハブボルト5が植設されている。

【0033】

ハブ輪2はS53C等の炭素0.40〜0.80重量%を含む中高炭素鋼で形成され、内側転走面2aをはじめ、後述するアウター側のシール11が摺接するシールランド部となる基部7から小径段部2bに亙って高周波焼入れによって表面硬さを58〜64HRCの範囲に硬化処理が施されている。なお、後述する加締部6は、鍛造後の素材表面硬さ30HRC以下の未焼入れ部としている。そして、外周に他方(インナー側)の内側転走面3aが形成された内輪3がハブ輪2の小径段部2bに所定のシメシロを介して圧入され、小径段部2bの端部を径方向外方に塑性変形(揺動加締)させて形成した加締部6によって、所定の軸受予圧が付与された状態で、ハブ輪2に対して内輪3が軸方向に固定されている。一方、内輪3および転動体8はSUJ2等の高炭素クロム鋼で形成され、ズブ焼入れにより芯部まで58〜64HRCの範囲に硬化処理されている。

【0034】

外方部材10は、外周に車体(図示せず)に取り付けるための車体取付フランジ10bを一体に有し、内周に前記内方部材1の内側転走面2a、3aに対向する複列の外側転走面10a、10aが一体に形成されている。この外方部材10はS53C等の炭素0.40〜0.80重量%を含む中高炭素鋼で形成され、少なくとも複列の外側転走面10a、10aが高周波焼入れによって表面硬さを58〜64HRCの範囲に硬化処理が施されている。そして、それぞれの転走面10a、2aと10a、3a間に複列の転動体8、8が保持器9、9を介して転動自在に収容されている。また、外方部材10と内方部材1との間に形成される環状空間の開口部にはシール11、12が装着され、軸受内部に封入された潤滑グリースの漏洩を防止すると共に、外部から軸受内部に雨水やダスト等が侵入するのを防止している。

【0035】

なお、本実施形態では、転動体8にボールを使用した複列アンギュラ玉軸受で構成された車輪用軸受装置を例示したが、これに限らず、例えば、転動体8に円すいころを用いた複列の円すいころ軸受で構成されていても良い。また、ここでは、ハブ輪2の外周に一方の内側転走面2aが直接形成された第3世代構造を例示したが、図示はしないが、ハブ輪の小径段部に一対の内輪が圧入された、所謂第1世代あるいは第2世代構造であっても良い。

【0036】

等速自在継手13は、外側継手部材14と、図示はしないが継手内輪とケージおよびトルク伝達ボールを備えている。外側継手部材14はS53C等の炭素0.40〜0.80重量%を含む中高炭素鋼で形成され、カップ状のマウス部15と、このマウス部15の底部をなす肩部16と、この肩部16から軸方向に延びるステム部17を一体に有している。ステム部17は、外周にハブ輪2のセレーション2cに係合するセレーション(またはスプライン)17aと、このセレーション17aの端部に雄ねじ17bが形成されている。

【0037】

ハブ輪2と外側継手部材14との結合は、外側継手部材14のステム部17が、後述するプレート(キャップ)18を介して肩部16が加締部6の側面に衝合するまでハブ輪2に嵌挿され、加締部6と肩部16とが突き合わせ状態で、雄ねじ17bに固定ナット19が所定の締付トルクで締結され、ハブ輪2と外側継手部材14が軸方向に着脱自在に結合されている。

【0038】

ここで、図2に拡大して示すように、軸力によって加締部6に加えられる面圧を小さくすることができ、加締部6の塑性変形と摩耗を防止することができるように、この加締部6の端面は平坦面に形成されている。そして、この加締部6と外側継手部材14の肩部16との間にキャップ18が介装され、加締部6と肩部16とで挟持された状態で固定されている。このキャップ18は、防錆能を有するオーステナイト系ステンレス鋼板(JIS規格のSUS304系等)からプレス加工によって形成されている。なお、キャップ18の材質は、例示したものに限らず、フェライト系のステンレス鋼板(JIS規格のSUS430系等)でも良い。

【0039】

キャップ18は当接部18aを備えた円板状のプレートからなり、当接部18aに低摩擦樹脂被膜層が塗装によって形成されている。なお、この低摩擦樹脂被膜層は、当接部18aのインナー側の側面(外側継手部材14の肩部16との当接面)とアウター側の側面(加締部6の端面6aとの当接面)のうち一方の側面に形成されていても良い。このように、キャップ18の素材として防錆能を有するステンレス鋼板を使用することにより、低摩擦樹脂被膜層の塗装範囲を限定することができ、低コスト化を図ることができる。なお、この低摩擦樹脂被膜層の下地として、予めキャップ18の表面にショットブラスト処理が施されている。これにより、密着性を高めることができ、長期間に亘って低摩擦樹脂被膜層が剥離するのを防止することができる。

【0040】

低摩擦樹脂被膜層を形成する低摩擦樹脂塗料としては、次のようなものを例示することができる。低摩擦樹脂塗料は、塗膜に対してフッ素樹脂が40〜50重量%、マトリクス樹脂45〜55重量%、黒鉛1〜10重量%配合されている。このフッ素樹脂は、低摩擦で非粘着性を被覆層に付与することができると共に、摺動部材の使用温度雰囲気に耐える耐熱性を備えるものであれば使用することができる。

【0041】

具体的には、ポリテトラフルオロエチレン(融点327℃、連続使用温度260℃、以下PTFEと呼ぶ)を挙げることができる。このPTFEは、−CF2CF2−の繰り返し単位より構成され、略340〜380℃の溶融粘度が略1010〜1011Pa・sと高く、融点を超えても流動し難く、フッ素樹脂の中では最も耐熱性に優れている。また、低温下でも優れた性質を示し、摩擦摩耗特性にも優れており、本発明に係る低摩擦樹脂被膜に好適である。なお、PTFEは粉末であり、特に限定するものではないが、塗膜の表面平滑性のために粒径30μm以下の粉末が好ましい。

【0042】

低摩擦樹脂塗料において、マトリクス樹脂は、キャップ18の使用時に熱劣化することのない耐熱性と、フッ素樹脂粉末を粘着させ、低摩擦樹脂塗料をキャップ18に強固に密着させることのできる耐熱性樹脂であれば使用することができる。

【0043】

具体的には、ポリアミドイミド樹脂(PAI)を例示することができる。PAIは、分子内にイミド結合とアミド結合とを有する樹脂で、芳香族系ポリアミドイミド樹脂のイミド結合は、ポリアミド酸等の前駆体であっても、また、閉環したイミド環であっても良く、さらには、それらが混在している状態であっても良い。

【0044】

このような芳香族系PAIは、芳香族第一級ジアミン、例えば、ジフェニルメタンジアミンと芳香族三塩基酸無水物、例えば、トリメリット酸無水物のモノまたはジアルシルハライド誘導体から製造されるPAI、芳香族三塩基酸無水物と芳香族ジイソシアネート化合物、例えば、ジフェルメタンジイソシアネートとから製造されるPAI等があり、さらに、アミド結合に比べてイミド結合の比率を大きくしたPAIとして、芳香族、脂肪族または脂環族ジイソシアネート化合物と芳香族四塩基酸二無水物および芳香族三塩基酸無水物とから製造されるPAI等があり、いずれのPAIであっても使用することができる。

【0045】

また、キャップ18の低摩擦樹脂皮膜層の塗装によって形成する表面に当接する外側継手部材14の肩部16と加締部6の端面6aどちらか一方、または両方は、表面粗さがRa3.2μm以下になるように仕上げ加工されている。なお、外側継手部材14の肩部16は、旋削仕上げに限らず、高周波焼入れによって表面硬さを50〜64HRCの範囲に硬化処理が施され、その後研削加工によって表面粗さがRa3.2μm以下になるように形成しても良い。また、加締部6の端面6aは、揺動加締する加締治具の表面粗さを規制してRa3.2μm以下に形成しても良い。ここでいうRaは、JISの粗さ形状パラメータの一つで(JIS B0601−2001)、算術平均粗さ、すなわち、平均線から絶対値偏差の平均値を言う。

【0046】

このように、本実施形態では、加締部6と外側継手部材14の肩部16とで挟持された鋼板製のキャップ18の当接部18aに低摩擦樹脂被膜層が形成され、キャップ18に当接する外側継手部材14の肩部16と加締部6の端面6aが仕上げ加工により、表面粗さがRa3.2μm以下に設定されているので、等速自在継手13を締結する軸力によって変形するのと、使用中に摩耗して加締部6とのガタが大きくなるのを防止すると共に、加締部6と外側継手部材14の肩部16との間で発生する急激なスリップを緩和し、長期間に亘ってスティックスリップ音の発生を防止した車輪用軸受装置を提供することができる。

【0047】

図3に示すグラフは、本出願人が実施した低摩擦樹脂被膜層の摩耗特性を評価する試験結果である。試験は、接触面圧Pが45MPaと68MPaおよび102MPaの3条件で実施した。ここで、低摩擦樹脂被膜層は10〜30μmの範囲に形成されているが、摩耗量10μmをこの摩耗限界とすれば、このグラフから分かるように、相手材の表面粗さをRa3.26μm以下とする必要がある。換言すれば、相手材の表面粗さをRa3.26μm以下とすることにより、長期間に亘って低摩擦樹脂被膜層を保持することができ、当接面で発生する急激なスリップを緩和することができる。ここで、低摩擦樹脂被膜層の厚みが10μm未満では、被膜層としての効果が期待できず、また、30μmを超えると、当接部18aへの結合力が低下し、反って偏摩耗を誘発して好ましくない。

【0048】

図4は、前述したキャップ18の変形例で、組立時の状態を示している。このキャップ20は、冷間圧延鋼板(JIS規格のSPCC系等)からプレス加工にて断面が略L字状に形成され、円板状の当接部20aと、この当接部20aの内径部から軸方向に延びる円筒状の嵌合部20bを備えている。この嵌合部20bを加締部6の内径に圧入することによりキャップ20が加締部6に着脱自在に固定されている。

【0049】

ここで、本実施形態では、キャップ20の外側継手部材14の肩部16に当接する表面に低摩擦樹脂被膜層が塗装によって形成されると共に、キャップ20に当接する外側継手部材14の肩部16が、表面粗さがRa3.2μm以下になるように旋削仕上げされている。これにより、キャップ20の素材として、プレス加工性の良好で防錆性能の良いステンレス鋼板を使用しても、キャップ20自体が長期間に亘って発錆するのを防止すると共に、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。この場合、低摩擦樹脂被膜層を片面のみに塗装によって形成するため、塗装作業が簡単になり廉価にすることができる。また、その他に、キャップ20の素材として、冷間圧延鋼板を使用して低摩擦樹脂被膜層を全表面に塗装によって形成し、キャップ20の素材を廉価にすることもできる。

【0050】

また、図5に、前述したキャップ18の他の変形例を示す。このキャップ21は、オーステナイト系ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部21aと、この当接部21aの外径部から軸方向に延びる円筒状の鍔部21bと、この鍔部21bから径方向内方に突出する係止部21cとを備えている。そして、この係止部21cの内径は加締部6の外径よりも僅かに小径に設定され、この係止部21cを弾性変形させることによりキャップ21が加締部6に装着されている。

【0051】

なお、外径部となる鍔部21bと係止部21cの周方向等配に軸方向に延びるスリット(図示せず)を複数形成することにより、キャップ21を加締部6にワンタッチで容易に装着することができると共に、組立工程において加締部6からキャップ21が脱落するのを防止することができ、組立工数を向上させることができる。

【0052】

図6に、前述したキャップ18の他の変形例を示す。このキャップ22は、ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部22aと、この当接部22aの外径部から軸方向に延びる円筒状の嵌合部22bを備えている。キャップ22の外側継手部材14の肩部16に当接する表面に低摩擦樹脂被膜層が塗装によって形成されると共に、嵌合部22bが内輪3の外径に圧入されている。そして、キャップ22に当接する外側継手部材14の肩部16が、表面粗さがRa3.2μm以下になるように旋削仕上げされている。これにより、加締部6への雨水やダスト等の異物の侵入が防止でき、加締部6の発錆を防止して耐久性を向上させることができると共に、キャップ22が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。また、この他に、キャップ22の素材に冷間圧延鋼板を使用して、低摩擦樹脂被膜層を全表面に塗装によって形成しても良い。

【0053】

図7に、前述したキャップ22の変形例を示す。このキャップ23は、ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部23aと、この当接部23aの外径部から軸方向に延びる円筒状の嵌合部23bを備えている。そして、キャップ23の加締部6の端面6aに当接する表面に低摩擦樹脂被膜層が塗装によって形成され、キャップ23に当接する加締部6の端面6aが、表面粗さがRa3.2μm以下になるように仕上げ加工されている。これにより、キャップ23が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。また、この他に、キャップ23の素材に冷間圧延鋼板を使用して、低摩擦樹脂被膜層を全表面に塗装によって形成しても良い。

【実施例2】

【0054】

図8は、本発明に係る車輪用軸受装置の第2の実施形態を示す縦断面図、図9は、図8のキャップ装着部を示す要部拡大図、図10は、図9のキャップの変形例を示す要部拡大図、図11は、図10のキャップの変形例を示す要部拡大図、図12は、図11のキャップの変形例を示す要部拡大図である。なお、この実施形態は、前述した実施形態と基本的にはハブ輪の構成が異なるだけで、その他同一部品同一部位あるいは同一機能を有する部位には同じ符号を付して詳細な説明を省略する。

【0055】

この車輪用軸受装置は駆動輪用の第3世代と呼称され、内方部材25と外方部材10、および両部材25、10間に転動自在に収容された複列の転動体8、8とを備え、等速自在継手13が着脱自在に結合されている。内方部材25は、ハブ輪26と、このハブ輪26に圧入された内輪3とからなる。

【0056】

ハブ輪26はS53C等の炭素0.40〜0.80重量%を含む中高炭素鋼で形成され、アウター側の端部に車輪取付フランジ4を一体に有し、外周に一方(アウター側)の内側転走面2aと、この内側転走面2aから軸方向に延びる円筒状の小径段部2bが形成され、内周にトルク伝達用のセレーション2cが形成されている。

【0057】

外側継手部材14のステム部17は、キャップ18を介して肩部16が内輪3の大端面3bに衝合するまでハブ輪26に嵌挿され、内輪3と肩部16とが突き合わせ状態で、雄ねじ17bに固定ナット19が所定の締付トルクで締結され、ハブ輪26と外側継手部材14が軸方向に着脱自在に結合されている。

【0058】

ここで、内輪3の大端面3bと外側継手部材14の肩部16にキャップ18が挟持された状態で介装されている。このキャップ18は、防錆能を有するオーステナイト系ステンレス鋼板からプレス加工にて形成され、図9に拡大して示すように、円板状の当接部18aを備えている。そして、キャップ18の少なくとも当接部18aに低摩擦樹脂被膜層が塗装によって形成されている。一方、キャップ18の低摩擦樹脂被膜層を塗装により形成した表面に当接する外側継手部材14の肩部16と内輪3の大端面3bのどちらか一方、または両方が、表面粗さがRa3.2μm以下になるように仕上げ加工されている。これにより、キャップ18が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。

【0059】

図10に、図9のキャップ18の変形例を示す。このキャップ27は、ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部27aと、この当接部27aの内径部から軸方向に延びる円筒状の嵌合部27bを備えている。そして、この嵌合部27bが小径段部2bの内径面に嵌合されている。キャップ27の外側継手14の肩部16に当接する表面には低摩擦樹脂被膜層が塗装によって形成されると共に、キャップ27に当接する外輪継手部材14の肩部16は、表面粗さがRa3.2μm以下になるように仕上げ加工されている。これにより、キャップ27が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。また、この他に、キャップ27の素材に冷間圧延鋼板を使用して、低摩擦樹脂被膜層を全表面に塗装によって形成しても良い。

【0060】

図11に、図10のキャップ27の変形例を示す。このキャップ28は、ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部28aと、この当接部28aの内径部から軸方向に延びる円筒状の嵌合部28bを備えている。そして、この嵌合部28bが内輪3の内径面3cに嵌合されている。キャップ28の外側継手部材14の肩部16に当接する表面には低摩擦樹脂被膜層が塗装によって形成されると共に、キャップ28に当接する外側継手部材14の肩部16は、表面粗さがRa3.2μm以下になるように仕上げ加工されている。これにより、キャップ28が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。また、この他に、キャップ28の素材に冷間圧延鋼板を使用して、低摩擦樹脂被膜層を全表面に塗装によって形成しても良い。

【0061】

図12に、図11のキャップ28の変形例を示す。このキャップ29は、ステンレス鋼板からプレス加工にて断面が略L字状に形成され、円板状の当接部29aと、この当接部29aの外径部から軸方向に延びる円筒状の嵌合部29bを備えている。そして、この嵌合部29bが外側継手部材14の肩部16に嵌合されている。キャップ29の内輪3の大端面3bに当接する表面には低摩擦樹脂被膜層が塗装によって形成されると共に、キャップ29に当接する内輪3の大端面3bは、表面粗さRa3.2μm以下に仕上げ加工されている。これにより、キャップ29が長期間に亘って発錆するのを防止し、前述した実施形態と同様、スティックスリップ音の発生を防止することができる。また、この他に、キャップ29の素材に冷間圧延鋼板を使用して、低摩擦樹脂被膜層を全表面に塗装によって形成しても良い。

【0062】

以上、本発明の実施の形態について説明を行ったが、本発明はこうした実施の形態に何等限定されるものではなく、あくまで例示であって、本発明の要旨を逸脱しない範囲内において、さらに種々なる形態で実施し得ることは勿論のことであり、本発明の範囲は、特許請求の範囲の記載によって示され、さらに特許請求の範囲に記載の均等の意味、および範囲内のすべての変更を含む。

【産業上の利用可能性】

【0063】

本発明に係る車輪用軸受装置は、ハブ輪と内輪からなる内方部材と等速自在継手とを備え、内方部材と等速自在継手の外側継手部材とが突き合わせ状態で分離可能に締結された第1乃至第3世代構造の車輪用軸受装置に適用できる。

【符号の説明】

【0064】

1、25 内方部材

2、26 ハブ輪

2a、3a 内側転走面

2b 小径段部

2c、17a セレーション

3 内輪

3b 内輪の大端面

3c 内輪の内径面

4 車輪取付フランジ

5 ハブボルト

6 加締部

6a 加締部の端面

7 車輪取付フランジのインナー側の基部

8 転動体

9 保持器

10 外方部材

10a 外側転走面

10b 車体取付フランジ

11 アウター側のシール

12 インナー側のシール

13 等速自在継手

14 外側継手部材

15 マウス部

16 肩部

17 ステム部

17b 雄ねじ

18、20、21、22、23、27、28、29 キャップ

18a、20a、21a、22a、23a、27a、28a、29a 当接部

19 固定ナット

20b、22b、23b、27b、28b、29b 嵌合部

21b 鍔部

21c 係止部

50 車輪用軸受装置

51 外方部材

51a 外側転走面

51b 車体取付フランジ

52 ハブ輪

52a、53a 内側転走面

52b 小径段部

53 内輪

54 車輪取付フランジ

55 内方部材

56 保持器

57 ボール

58、59 シール

60 加締部

61 等速自在継手

62 外側継手部材

63 肩部

64 ステム部

64a セレーション

65 固定ナット

66 キャップ

66a 当接部

66b 嵌合部

66c 鍔部

【特許請求の範囲】

【請求項1】

内周に複列の外側転走面が一体に形成された外方部材と、

一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる円筒状の小径段部が形成され、内周にセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入された少なくとも一つの内輪からなり、前記複列の外側転走面に対向する複列の内側転走面が形成された内方部材と、

この内方部材と前記外方部材の両転走面間に保持器を介して転動自在に収容された複列の転動体と、前記外方部材と内方部材との間に形成される環状空間の両側開口部に装着されたシールとを備え、

前記ハブ輪に等速自在継手が連結されると共に、

この等速自在継手の外側継手部材が、カップ状のマウス部と、このマウス部の底部をなす肩部と、この肩部から軸方向に延び、前記ハブ輪にセレーションを介してトルク伝達可能に内嵌されるステム部とを一体に有し、

前記肩部が前記内方部材と突き合わせ状態で、前記ハブ輪と外側継手部材が固定ナットを介して軸方向に着脱自在に結合された車輪用軸受装置において、

前記内方部材の端面と前記外側継手部材の肩部との間に挟持された状態で、円板状の当接部を備えた鋼板製のキャップが介装され、このキャップの当接部の表面のうち少なくとも一方の表面に低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップに当接する前記外側継手部材の肩部と内方部材の端面の表面粗さがRa3.2μm以下に設定されていることを特徴とする車輪用軸受装置。

【請求項2】

前記低摩擦樹脂被膜層が、フッ素樹脂が40〜50重量%、マトリクス樹脂45〜55重量%、黒鉛1〜10重量%が配合されている請求項1に記載の車輪用軸受装置。

【請求項3】

前記低摩擦樹脂被膜層の下地として、予め前記キャップの表面にショットブラスト処理が施されている請求項1または2に記載の車輪用軸受装置。

【請求項4】

前記ハブ輪の小径段部の端部を径方向外方に塑性変形させて形成した加締部によって前記内輪が軸方向に固定され、前記加締部の端面が平坦面に形成されると共に、前記キャップが、当該加締部の端面と前記外側継手部材の肩部とで挟持されている請求項1に記載の車輪用軸受装置。

【請求項5】

前記キャップが、前記当接部の内径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記加締部の内径面に嵌合されている請求項4に記載の車輪用軸受装置。

【請求項6】

前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の鍔部と、この鍔部から径方向内方に突出しる係止部とを備え、この係止部の内径が前記加締部の外径よりも僅かに小径に設定され、この係止部を弾性変形させることにより当該キャップが前記加締部に装着されている請求項4に記載の車輪用軸受装置。

【請求項7】

前記キャップの鍔部と係止部の周方向等配に軸方向に延びるスリットが複数形成されている請求項6に記載の車輪用軸受装置。

【請求項8】

前記キャップが、前記内輪の大端面と前記外側継手部材の肩部との間に挟持された状態で介装されると共に、当該キャップが、前記当接部の内径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記小径段部または内輪の内径面に嵌合されている請求項1に記載の車輪用軸受装置。

【請求項9】

前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記内輪の外径に嵌合されている請求項4または8に記載の車輪用軸受装置。

【請求項10】

前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記外側継手部材の肩部に嵌合されている請求項1に記載の車輪用軸受装置。

【請求項11】

前記キャップの素材が防錆能を有するステンレス鋼板からプレス加工によって形成され、前記当接部に前記低摩擦樹脂被膜層が形成されている請求項1乃至10いずれかに記載の車輪用軸受装置。

【請求項12】

前記キャップの素材が冷間圧延鋼板からプレス加工によって形成され、当該キャップの全表面に前記低摩擦樹脂被膜層が形成されている請求項1乃至10いずれかに記載の車輪用軸受装置。

【請求項13】

前記外側継手部材の肩部が高周波焼入れによって表面硬さを50〜64HRCの範囲に硬化処理が施され、その後研削加工されている請求項1に記載の車輪用軸受装置。

【請求項14】

前記加締部の端面が揺動加締後に旋削加工されている請求項4に記載の車輪用軸受装置。

【請求項1】

内周に複列の外側転走面が一体に形成された外方部材と、

一端部に車輪を取り付けるための車輪取付フランジを一体に有し、外周に軸方向に延びる円筒状の小径段部が形成され、内周にセレーションが形成されたハブ輪、およびこのハブ輪の小径段部に圧入された少なくとも一つの内輪からなり、前記複列の外側転走面に対向する複列の内側転走面が形成された内方部材と、

この内方部材と前記外方部材の両転走面間に保持器を介して転動自在に収容された複列の転動体と、前記外方部材と内方部材との間に形成される環状空間の両側開口部に装着されたシールとを備え、

前記ハブ輪に等速自在継手が連結されると共に、

この等速自在継手の外側継手部材が、カップ状のマウス部と、このマウス部の底部をなす肩部と、この肩部から軸方向に延び、前記ハブ輪にセレーションを介してトルク伝達可能に内嵌されるステム部とを一体に有し、

前記肩部が前記内方部材と突き合わせ状態で、前記ハブ輪と外側継手部材が固定ナットを介して軸方向に着脱自在に結合された車輪用軸受装置において、

前記内方部材の端面と前記外側継手部材の肩部との間に挟持された状態で、円板状の当接部を備えた鋼板製のキャップが介装され、このキャップの当接部の表面のうち少なくとも一方の表面に低摩擦樹脂被膜層が塗装によって形成されると共に、当該キャップに当接する前記外側継手部材の肩部と内方部材の端面の表面粗さがRa3.2μm以下に設定されていることを特徴とする車輪用軸受装置。

【請求項2】

前記低摩擦樹脂被膜層が、フッ素樹脂が40〜50重量%、マトリクス樹脂45〜55重量%、黒鉛1〜10重量%が配合されている請求項1に記載の車輪用軸受装置。

【請求項3】

前記低摩擦樹脂被膜層の下地として、予め前記キャップの表面にショットブラスト処理が施されている請求項1または2に記載の車輪用軸受装置。

【請求項4】

前記ハブ輪の小径段部の端部を径方向外方に塑性変形させて形成した加締部によって前記内輪が軸方向に固定され、前記加締部の端面が平坦面に形成されると共に、前記キャップが、当該加締部の端面と前記外側継手部材の肩部とで挟持されている請求項1に記載の車輪用軸受装置。

【請求項5】

前記キャップが、前記当接部の内径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記加締部の内径面に嵌合されている請求項4に記載の車輪用軸受装置。

【請求項6】

前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の鍔部と、この鍔部から径方向内方に突出しる係止部とを備え、この係止部の内径が前記加締部の外径よりも僅かに小径に設定され、この係止部を弾性変形させることにより当該キャップが前記加締部に装着されている請求項4に記載の車輪用軸受装置。

【請求項7】

前記キャップの鍔部と係止部の周方向等配に軸方向に延びるスリットが複数形成されている請求項6に記載の車輪用軸受装置。

【請求項8】

前記キャップが、前記内輪の大端面と前記外側継手部材の肩部との間に挟持された状態で介装されると共に、当該キャップが、前記当接部の内径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記小径段部または内輪の内径面に嵌合されている請求項1に記載の車輪用軸受装置。

【請求項9】

前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記内輪の外径に嵌合されている請求項4または8に記載の車輪用軸受装置。

【請求項10】

前記キャップが、前記当接部の外径部から軸方向に延びる円筒状の嵌合部を備え、この嵌合部が前記外側継手部材の肩部に嵌合されている請求項1に記載の車輪用軸受装置。

【請求項11】

前記キャップの素材が防錆能を有するステンレス鋼板からプレス加工によって形成され、前記当接部に前記低摩擦樹脂被膜層が形成されている請求項1乃至10いずれかに記載の車輪用軸受装置。

【請求項12】

前記キャップの素材が冷間圧延鋼板からプレス加工によって形成され、当該キャップの全表面に前記低摩擦樹脂被膜層が形成されている請求項1乃至10いずれかに記載の車輪用軸受装置。

【請求項13】

前記外側継手部材の肩部が高周波焼入れによって表面硬さを50〜64HRCの範囲に硬化処理が施され、その後研削加工されている請求項1に記載の車輪用軸受装置。

【請求項14】

前記加締部の端面が揺動加締後に旋削加工されている請求項4に記載の車輪用軸受装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2013−82351(P2013−82351A)

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願番号】特願2011−224184(P2011−224184)

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成25年5月9日(2013.5.9)

【国際特許分類】

【出願日】平成23年10月11日(2011.10.11)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]