軌道の軌道狂い補修方法

【課題】重機やくさびが不要であり、型枠の設置・撤収が不要であり、作業時間・作業日数は減らして能率良くかつ高精度に軌道狂いを修正可能にする。

【解決手段】a)まくら木2とバラスト3を固めた填充層4の上面にリフトアップ用の複数のアンカー28を設置する;b)填充層4の外側でバラスト層3に両端が支持され軌道1およびアンカー28を横断する門型のこう上治具10を設置する;c)アンカー28をこう上治具10に設けたジャッキ16、42によって引き上げ、填充層4をバラスト3から浮かせることによって軌道高さを微調整する;d)バラスト3と填充層4との間にできる間隙に充填材を充填する;以上の各工程を有する。

【解決手段】a)まくら木2とバラスト3を固めた填充層4の上面にリフトアップ用の複数のアンカー28を設置する;b)填充層4の外側でバラスト層3に両端が支持され軌道1およびアンカー28を横断する門型のこう上治具10を設置する;c)アンカー28をこう上治具10に設けたジャッキ16、42によって引き上げ、填充層4をバラスト3から浮かせることによって軌道高さを微調整する;d)バラスト3と填充層4との間にできる間隙に充填材を充填する;以上の各工程を有する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、軌道狂い(沈下)した省力化軌道やスラブ軌道の軌道狂いを修正しかつ軌道を安定化させるための軌道の軌道狂い補修方法に関するものである。

【背景技術】

【0002】

鉄道線路の保守作業を省力化するための省力化軌道が広く用いられている。既設の土路盤上又はコンクリート路盤上に道床バラストを敷き、その上にまくら木を敷設し、このまくら木にレール(軌道)を締結する構造となっている。しかし列車通過に伴ってレール面が沈下し、その結果生じた軌道狂いの修復に保守を要することが避けられない。そこでこの保守作業を省力化するため、省力化軌道とすることが従来から行われている。

【0003】

図23は従来の省力化軌道の断面構造の一例を示す図、図24は作業工程の一例を示す図である。この図23において符号1は左右一対のレール(軌道)、2はまくら木、3はバラストである。バラスト3はまくら木2の下方および周囲が固化剤など固めた填充層4となっている。すなわちこの省力化軌道では、旧道床バラストを所定厚さまで掘削して表面を転圧した後、その上面に不織布を敷いてその上に豆砕石を散布・転圧し、さらにその上にまくら木とレールとを固定してなる軌匡を組み、不織布から上部に硬化剤を注入して固めることによって填充層4とした構造を持つ。またバラスト3の表面と側部にアスコン舗装5を行っている。

【0004】

特許文献1には、レールの沈下を防止するために、填充層の直下の道床バラストに安定化材を散布又は注入し固化することが記載されている。この安定化材の注入のために、不織布に前もって安定化材漏洩用の穴を空けておいたり、不織布の一部をメッシュ状にしたり、不織布直下のバラスト内に前もって孔あき管を挿入しておき仮軌道敷設後に安定化材を注入できるようにすることなどが提案されている。

【0005】

また特許文献2には、特に新設軌道の場合に初期の軌道沈下を防止するために、まくら木と路盤の間に可撓性袋体を介在させ、この可撓性袋体に中詰め材を圧送充填することにより路盤に外圧を与え、この外圧によって路盤を先行的に圧密沈下させることが記載されている。この結果、その後に列車加重が加わっても路盤の沈下量を減少させることができるというものである。

【0006】

またコンクリートスラブを用いるスラブ軌道においても、コンクリート路盤が地盤の変動などによって変位し、軌道補正が必要になることもある。この場合には従来は、コンクリートスラブの4隅と路盤との間に手動ジャッキを挿入し、全てのジャッキを同期させて駆動してコンクリートスラブを路盤からこう上させ、くさび(楔)などで高さを維持した状態でジャッキを外し、充填剤をコンクリートと路盤の間に充填していた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−108401

【特許文献2】特開平8−74202

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし特許文献1、2に記載されたものは、いずれもレールの沈下(軌道狂い)を防止するあるいは沈下量を減少させるものである。しかし実際の保守作業においては、レールを引き上げることが必要なことがある。大重量の列車が頻繁に通る範囲や、土路盤が柔軟な範囲、レールの継ぎ目付近で衝撃が大きい範囲などでは、隣接する他の範囲よりもレールの沈下が大きくなり、レールを引き上げる(こう上する、リフトアップする)ことが必要になる。

【0009】

そこで填充層の両側のバラストを掘り下げて(図24の工程A)、填充層の両側下方にジャッキを挿入し(工程B)、所定のレール高さに調整して填充層の高さを保持し、充填剤(フィルコン材、スラリー状セメント系注入剤、グラウトなど)を注入することが考えられる。しかしこの場合にはジャッキで高さ調整した後(工程B)、填充層の下にくさびを打ち込んで填充層を保持し(工程C)、さらに填充層の周囲に型枠を設置して(工程D)からフィルコン材などの充填材を注入する(工程E)必要がある。このため充填材の硬化まで型枠を設置したまま養生する必要がある(工程F)だけでなく、充填層の周囲の掘り下げ(工程A)や埋め戻し(工程G)にバックホーなどの重機が必要になり、型枠の設置・撤去(工程D、G)などに多くの作業時間・作業日数(通常3日程度)が必要になる。このため作業が大がかりで効率が悪いという問題がある。

【0010】

さらに填充層をジャッキで持ち上げる際には、填充層の両端が押し上げられるので、その中央付近が低くなるように湾曲するのが避けられない。このため、レール高さが補修終了後に変化することになり、軌道狂いが不正確になりやすいという問題もある。

【0011】

一方、スラブ軌道ではスラブと路盤との間に入れる複数のジャッキを同期駆動する必要があるため多数の作業者が必要で作業能率も悪い。また充填材を注入するためには、スラブの側面を型枠などで囲む必要があり、作業能率は一層悪くなる。さらにコンクリートスラブは弾性がないので全体を同時にこう上する必要があり、作業が大規模になる。

【0012】

この発明はこのような事情に鑑みなされたものであり、バックホーなどの重機やくさびが不要であり、型枠の設置・撤収が不要であり、作業時間・作業日数は減らして能率良くかつ高精度に軌道狂いを修正することができる省力化軌道の軌道狂い補修方法を提供することを目的とする。またスラブ軌道における軌道狂い補修方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

この発明によれば省力化軌道における前記の目的は、バラストとまくら木を固結した構造の省力化軌道の軌道狂い補修方法において、a)前記まくら木とバラストを固めた填充層の上面にリフトアップ用の複数のアンカーを設置する;b)前記填充層の外側でバラスト層に両端が支持され軌道および前記アンカーを横断する門型のこう上治具を設置する;c)前記アンカーを前記こう上治具に設けたジャッキによって引き上げ、前記填充層をバラストから浮かせることによって軌道高さを微調整する;d)バラストと填充層との間にできる間隙に充填材を充填する;以上の各工程を有する省力化軌道の軌道狂い補修方法、により達成される。

【0014】

またスラブ軌道における前記の目的は、コンクリートスラブに軌道を固定したスラブ軌道の軌道狂い補修方法において、

a′)前記コンクリートスラブの上面にリフトアップ用の複数のアンカーを設置する;

b′)前記コンクリートスラブの外側で路盤に両端が支持され軌道および前記アンカーを横断する門型のこう上治具を設置する;

c′)前記アンカーを前記こう上治具に設けたジャッキによって引き上げ、前記コンクリートスラブを路盤から浮かせることによって軌道高さを微調整する;

d′)路盤とコンクリートスラブとの間にできる間隙に充填材を充填する;

以上の各工程を有するスラブ軌道の軌道狂い補修方法、により達成される。

【発明の効果】

【0015】

省力化軌道の場合には、填充層にリフト用のアンカーを固定し、このアンカーを填充層の外側に支持するこう上治具に設けたジャッキによって引き上げるので、填充層をバラストから浮かせることによってこの間にできる間隙に充填材を充填するので、填充層の外側でバラストを掘り下げたりバラストを埋め戻す必要が無い。このため大型重機が不要である。また、充填材を注入する際に型枠が不要であるから、型枠の設置・撤収の作業が不要で作業時間・作業日数を短縮できる。さらに填充層は両端だけでなく適宜の複数の位置(例えば3箇所)で引き上げれば填充層の湾曲が防止でき、高精度な軌道狂いの修正が可能である。

【0016】

スラブ軌道の場合には、複数のジャッキを同期駆動する作業者の人数を減らし、作業能率を向上させることができる。

【図面の簡単な説明】

【0017】

【図1】本発明を省力化軌道に適用した一実施例を示す平面図

【図2】その填充層を引き上げる準備工程を示すレール直交方向の断面図

【図3】同じくレール引き上げた状態を示す断面図

【図4】アンカー定着部の形成工程を示す断面図

【図5】同じくアンカー定着部の拡大断面図

【図6】充填材の注入管を設置する工程の説明図

【図7】こう上治具の他の実施例を示す図

【図8】このこう上治具を用いたリフトアップ用ジャッキセットの説明図

【図9】同じくリフトアップ工程の説明図

【図10】同じく周辺地盤の改良のため充填材注入工程の説明図

【図11】同じく充填材の充填注入工程を示す図

【図12】地盤補強完了状態を示す図

【図13】図7のこう上治具の使用状態を示す正面図

【図14】同じく平面図

【図15】同じく右側面図

【図16】上部ジャッキの断面図

【図17】本発明の作業工程を示す図

【図18】注入管打設用削孔装置を示す図

【図19】注入管の逆止弁を示すための一部断面図

【図20】パッカーの動作説明図

【図21】充填材のステップ注入工程の説明図

【図22】本発明をスラブ軌道に適用した実施例を示すレール直交方向の断面図

【図23】省力化軌道の断面図

【図24】従来考えられている軌道狂い補修方法の一例を示す作業工程図

【発明を実施するための形態】

【0018】

アンカーは、填充層にドリル形成したアンカー孔に接着系アンカー(例えばケミカルアンカー、「ケミカルアンカー」は日本デコラック社の商品名)を固着したアンカー定着部に螺入されて着脱可能に固着することができる(請求項2)。この場合接着系アンカーは、例えば低温速硬型のポリエステル樹脂アンカーを使用することができ、ここに固着された埋め込みナットにネジを形成したアンカーを螺入して固定することができる。アンカー孔は、アンカーを取り外した状態では防護蓋で塞いでおけるようにするのがよい。次の軌道狂い調整時に利用することができるからである。アンカーは、填充層の上面に密着する真空チャックであってもよい。

【0019】

アンカーおよびアンカー定着部は、軌道横断方向の直線上で軌道の外側と軌道の間の合計3箇所に設けるのが望ましい(請求項3)。軌道間(填充層の中間付近)にアンカー、アンカー定着部を設けることにより、填充層の湾曲を防ぐことができ、またアンカー定着部の数を4以上に増やすと作業能率が低下するからである。こう上治具は、軌道の長手方向に複数台所定間隔ごとに配置し、填充層の所定範囲をこう上するようにするのがよい。充填層はその弾性によりその一部をこう上してもよいが、複数台のこう上治具で広い範囲を同時にこう上しても良く、この場合は作業精度の向上と作業能率の向上が図れる。

【0020】

こう上治具は、一対の支持部と、両支持部に掛け渡された梁部と、両支持部に設けられ前記梁部の高さ調整用下部ジャッキとを備え、前記工程b)では前記下部ジャッキによってアンカーの高さを粗調整し、前記工程c)では前記梁部に保持した微調整用の上部ジャッキによって軌道高さを微調整するようにするのがよい(請求項4)。上部ジャッキと下部ジャッキとに分けて引き上げ量を設定すれば、調整がし易くなり、能率が向上する(請求項5)。

【0021】

充填材(フィルコン材など)の注入は種々の方法により行うことが可能である。填充層に開けた注入孔から注入してもよいが、バラストと填充層の間の空隙に確実に注入しかつその下方(バラストやその下の土路盤)まで達する深い範囲まで注入できればバラストやその下の土路盤の補強(道床安定化、下地盤改質)を同時に行って軌道狂いを一層確実に減少または防止することができる。

【0022】

そのためには、次のようにするのがよい。すなわち、工程a)では、充填層にアンカー定着部を形成すると共に、填充層を貫通してバラストおよびその下方に達する注入管を設置しておき、工程d)では、前記注入管から空隙とその下方に充填材(フィルコン材)を注入するようにすれば、空隙だけでなくその下のバラストや土路盤(下地盤)にも充填材を円滑に注入できる(請求項6)。この場合注入管は、削孔機で形成した削孔に挿入され多数の小孔が形成された鋼管であり、この注入管から充填材、すなわちフィルコン材やグラウト(セメントミルク又はモルタルなど)を注入して、バラストと填充層の間にできる間隙に充填すると共に、バラストや土路盤に注入して路盤強度の向上(路盤改良)を連続工程で行うのがよい。この場合その上端開口には防護蓋を着脱可能に設けておけばアンカーで填充層を引き上げる工程中にマイクロパイルに異物が入るのを防ぐことができる(請求項7)。

【0023】

注入管の小孔には逆止弁を取り付けておき、削孔装置による削孔形成時の削り屑や充填材が注入管内に入る(逆流する)のを防止するのがよい(請求項8)。また注入管には、注入管の途中に固定位置可変でかつ充填材が通過可能なパッカーを挿入し、このパッカーを間隙より下方に固定した状態で充填材をこのパッカーを通してその下に注入し、その後パッカーを間隙より上方に移動して固定した後充填材を間隙に注入するのがよい(請求項9)。すなわち下方から段階的に注入していくものである(ステップ注入方式)。

【0024】

アンカー定着部は、ドリルによる削孔に接着系アンカーを挿入し、これに先端を尖らせた全ネジあるいは異形鋼棒を打ち込むことによって接着系アンカーの容器を破壊し化学反応を起こさせて固定したものであり、ここに固着した前記全ネジあるいは異形鋼棒の上端にリフトアップ用接続ナットを固着してこのナットに長ネジを螺入してアンカーとしてもよい(請求項10)。

【0025】

スラブ軌道の場合には、アンカーはスラブ表面に真空吸着される真空チャックが適する(請求項12)。スラブは鉄筋入りのコンクリート製であるためドリル孔を加工することが困難であるから接着系アンカーは使えないからである。またこう上機は軌道長手方向に所定間隔ごとに複数台設置し、これらを同時に駆動してスラブ全体を同時にこう上させるようにすれば、作業能率が良く軌道狂いの修正精度が向上する(請求項13)。

【実施例1】

【0026】

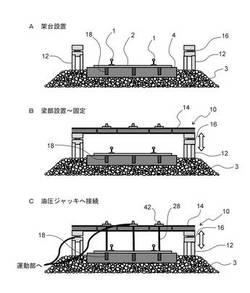

図1においては、図23の対応する部分に同一符号を付したので、その説明は繰り返さない。この図1において符号10はこう上治具であり、図2、3に示すように、レール1、1を横断する略門型に作られている。すなわちこのこう上治具10は、一対の支持部12、12に梁部14を掛け渡したものであり、各支持部12には油圧式の下部ジャッキ16が設けられている。各支持部12は、レール1、1の外側でバラスト3の上面に支持され、この上端に梁部14の両端が支持されている。ここに梁部14はレール1、1にほぼ直交している。

【0027】

このこう上治具10を設置する前に、填充層4にアンカー定着部18と充填材注入用注入管(パイル)20を設置しておく(図17の工程a、b)。アンカー定着部18は、レール1を横断する直線に沿って3箇所に設けられている。すなわち、レール1、1と外側と中央付近との合計3箇所に設けられ、この上方に前記こう上治具10の梁部14が位置するようにこう上治具10が設置される。なおこう上治具10は、レール1の長さ方向の適宜間隔ごとに設置されるので、1つのこう上治具10に対応する3箇一組の前記アンカー定着部18も、これに合わせてレール1の長手方向に所定の間隔を空けて設置される。

【0028】

アンカー定着部18は、図1では、隣接する2本のまくら木2の間を通る直線に沿って設けるのが望ましい。後記するアンカー28による引き上げ力が全て填充層4に直接作用するからである。しかし枕木2を貫通して填充層4に達するように設けてもよい。

【0029】

このアンカー定着部18は、図4、5に示すようにケミカルアンカー(商品名)などの接着系アンカーによって形成される。すなわち図4に示すように、まず填充層4にアンカー孔22をハンマードリルなどを用いる人力施工によって削孔する(図4のA)。このアンカー孔22をブロワーで切り粉を除去し、さらにケミカルブラシで孔内壁の粉塵を除去し、さらにブロワーや集塵機で掃除したあと、接着剤を装填したカプセルを挿入する。そしてこのアンカー孔22に先端が尖った表面にネジや凹凸を設けた鋼棒24を打ち込むことによってカプセルを破壊し、化学反応により鋼棒24を固定するものである(図4のB)。

【0030】

この鋼棒24の上端には接続用ナット26が設けられ、この接続用ナット26がアンカー孔22内に入るようにアンカー孔22の深さと鋼棒24の長さが設定されている(図5のA)。この接続用ナット26にアンカー28が螺入され、このアンカー28を介して填充層4が引き上げられる(図5のB)。なお填充層4のこう上(リフトアップ)により軌道狂いの補修が完了したあとでは、このアンカー28が取り外され、接続用ナット26に防護蓋30を螺入しておく(図5のC)。防護蓋30は接続用ナット26に異物が入るのを防止し、将来同じアンカー定着部18を用いて軌道狂いの補修を行う際に利用できるようにするものである。

【0031】

前記充填材注入用注入管20は図6に示すように、小型の削孔機32を用いて填充層4の適宜の位置に形成した削孔34に(図6のA)挿入する鋼管(パイル)であり、この鋼管には小孔が多数形成されている。ここに削孔機32は、レール1と干渉しない位置で枕木2に載せた鋼製架台38、38に載せられて、図1に示すように枕木2の間などの適宜の位置に削孔34を加工し、ここに鋼管を挿入して注入管20とする。この注入管20には防護蓋40が着脱可能に固定され、アンカー28により填充層4を引き上げる際などに異物が鋼管内に入るのを防ぐ(図6のB)。

【0032】

以上のように、填充層4にアンカー定着部18とフィルコン材注入管20の設置が完了してから、こう上治具10を設置する(図17の工程c)。すなわち、一対の支持部12をバラスト3に立て、この上に梁部14を掛け渡す(図2のAおよびB)。この時こう上治具10の梁部14が3つのアンカー定着部18の上方に位置するようにする。また梁部14の高さがほぼ適切で水平になるように、左右の下部ジャッキ16を粗調整しておく。

【0033】

梁部14には、各アンカー定着部18の上方に油圧式のセンターホールジャッキからなる上部ジャッキ42を載せる。このジャッキ42は、図16に示すように中央を上下方向に貫通する貫通孔を持つ構造である。この図16において、44は円筒状のボディであって、その下端には筒状のガイド46がボディ44内へ同心に伸びるように固定されている。このガイド46の外周面とボディ44の内周面との間にはピストン48が摺動自在に装填されている。ボディ44の上端面には、このピストン48の上部外周面とボディ42内周面との間に進入した円筒状の蓋ブロック50が固定されている。

【0034】

ボディ44の内底には、その底部内面とガイド46の外周とピストン48の下面とで囲まれる油圧室52が形成される。この油圧室52には油圧ユニット(図示せず)から油圧が供給され、この油圧によってピストン48が上昇する。なおピストン48の外周面とボディ44の内周面と蓋ブロック50の下面とで大気圧に連通する低圧室54が形成されている。ピストン48には、ガイド46と同軸にガイド46の内径と同径の上下方向に貫通する貫通孔56が形成されている。

【0035】

この上部ジャッキ42のガイド46とピストン48の貫通孔56には前記アンカー28を上方から通し、その下端を前記アンカー定着部18の接続用ナット26に螺入する。またアンカー28には上方からアンカー28の高さ調節用のナット58が螺合されている。すなわちこのナット58の回転によってナット58の下面を前記ピストン48の上端に当接させ、上部ジャッキ42とアンカー28とに遊びが無くなるように設定する。3つの上部ジャッキ42が同様に設定される。図2のCはこの状態を示している。

【0036】

この状態で3つの上部ジャッキ42の油圧室52に油圧を供給すると、各上部ジャッキ42の各ピストン48の上面がナット58とアンカー28とを一体として上昇させる。このためアンカー28の下端が結合された填充層4がバラスト3から引き上げられる(図17の工程d)。各上部ジャッキ42の油圧を個別に制御することによって、レール1、1の高さを微調整することができる。またレール1、1のカント(傾き)を同時に微調整する。

【0037】

このレール高さとカントの微調整が済んだ状態では、填充層4とバラスト3の間に間隙60が形成される(図3)。この間隙60には前記注入管20から充填材(フィルコン材が適する。)が注入される(図17の工程e)。すなわち空隙60に充填材を注入して充填すると共に、その下のバラスト3と土路盤にも充填材(グラウトが適する。)を注入して填充して基礎の土質改善を行う。この状態で充填材の硬化を待つ(図17の工程f)。すなわち養生する。

【0038】

この養生が終わるとこう上治具10を撤去する(図17の工程g)。すなわち上部ジャッキ42の油圧を抜いてアンカー28に加わっている引き上げ力を除去し、ナット58を弛めて取り外し、さらにアンカー28の下端を、アンカー定着部18の接続用ナット26から外す。この状態でアンカー28は上方に抜けることになる。アンカー28を抜いてからこう上治具10を分解して撤去する。そしてアンカー定着部18と注入口に防護蓋30、40を装着し、次の軌道狂い補修箇所に移動する。

【実施例2】

【0039】

図7〜15は他の実施例を示すものである。この実施例は前記実施例1のこう上治具10の構造が異なるものであって、工法自体は異ならない。従って図1〜6などで説明した実施例1と対応する部分には同一符号を付してその説明は繰り返さない。ここで用いるこう上治具100には図13〜15に示すように、左右にそれぞれ2本ずつの支持部102があって、合計4本の支持部102を持つ。4本の支持部102の上端には、四角枠型に組んだ梁部となる形鋼104が載せられ、この形鋼104の上に、軌道1と平行に3組の小梁106が掛け渡されている。小梁106の中央付近は3個のアンカー定着部18の上方に位置する。

【0040】

小梁106は一対のI形鋼を間隙を開けて対向配置したものであり、この間隙にはアンカー28が通る。各小梁106の上面には前記上部ジャッキ42(図16に示すものと同じもの)が万力(図示せず)などによって固定される。ここに上部ジャッキ42は、それぞれアンカー定着部18の上方に位置させる。図7は上部ジャッキ42の設置前のこの状態を示している。この実施例では、支持部102にキリンジャッキからなる下部ジャッキ16を用いている。このキリンジャッキは送りネジを手動のナットリング108(図7参照)を回転することによって上下動させることによって高さを粗調整し、その後全ての(9個の)上部ジャッキ42の高さあるいは傾き(カント)を調節(粗調整)するものである。

【0041】

このこう上治具100は図7に示すように、予めアンカー定着部18と充填材注入口となる削孔34およびここに挿入した鋼管(パイル)20からなる注入管の施工が済ませてある填充層4の上方に設置される(図17の工程a、b、c)。小梁106には上部ジャッキ42を固定しておく。そしてアンカー28を上部ジャッキ42に通して、下端をアンカー定着部18に接続する。図8はこの状態を示している。

【0042】

そして全ての上部ジャッキ42にそれぞれ個別に調整ながら所定圧力の油圧を油圧ユニットから供給し、アンカー28と填充層4と鋼管20とを一体に引き上げる。このため填充層4とバラスト3との間に間隙60が形成される(図17の工程d)。図9はこの状態を示している。

【0043】

このように準備した後、鋼管20からグラウト(鋼管内および削孔壁部に充填されるスラリー状のセメント系注入材料)などの充填材を注入する(図17の工程e)。この時グラウト流体に圧力が加わるよう、鋼管内にパッカー110を入れて栓をする(図10のA)。このパッカー110は膨張可能なワイヤー入りのゴム体、注入用器具であり、これを膨張させてからグラウトを加圧注入することによって先端から順に段階的(ステップアップ)な圧力注入を行う(図10のB)。この時パッカー110は、間隙60付近に位置させてこの間隙60より下方だけにグラウトを供給する。図10はグラウトの注入前(A)と注入後(B)とを示している。

【0044】

空隙60より下にグラウトを注入した後、パッカー110の位置を空隙60より上方に移動し(図11のA)、さらにグラウトを加圧注入して空隙60に注入する(図11のB)。図11はこの状態を示している。そしてグラウトの硬化を待ち(図17の工程f、養生)、硬化したらこう上治具100などを除去する(図17の工程g)。図12はこの状態を示す。

【実施例3】

【0045】

図18〜21は、充填材を下から順に注入(ステップ注入)する実施例を説明するものであり、この実施例では充填材とは別系統の圧力によって任意の位置に固定可能なパッカー150を用いる。このパッカー150は、その中央に膨張可能なゴム体152を持ち、このゴム体152は充填材とは別系統の加圧チューブ154によって導かれる水圧や空気圧によって膨張し、注入管34の任意の位置にしっかりと固定可能である。またこのパッカー150は上下に貫通する充填材通路156が形成されている。

【0046】

図18は注入管打設用削孔装置を示し、削孔ロッド158の先端にダウンザホールハンマー160を接続して注入管20に上方から挿入し、削孔ロッド158を回転することによって削孔34を形成しつつ注入管20を所定の深さまで進入させるものである。すなわちダウンザホールハンマー160の先端には拡径ビット162が取り付けられ、削孔ロッド158を一方向に回転する時に拡径ビット162が拡径して填充層4やバラスト層3を掘削し、削孔34が形成される。この時、拡径ビット162と共に注入管20も下降していく。所定の深さまで下降したら削孔ロッド158を逆転させれば、拡径ビット162が縮径して削孔ロッド158および削径ビット162は上方に抜き取ることができ、注入管20を削孔34内に設置することができる。

【0047】

ここに注入管20には、多数の小孔164が形成され、各小孔164にはそれぞれ逆止弁166が取り付けられている。逆止弁166は、注入管20の管壁に設けた小孔164に管壁の外側から嵌合された硬質ゴムなどの弁板で構成され、管内圧(充填材圧)が所定圧になると弁板が管壁の外側に押し出されて開弁するものである。削孔ビット162の進入に伴って削孔ビット162が填充層3やバラスト4を削った削り屑(繰り粉)が注入管20と削孔34の間隙を通って上昇するので、この削り屑が注入管20の中に入ったり、小孔164を塞ぐのを防ぐためである。

【0048】

この実施例では、パッカー150は注入管20の中に挿入し(図21の工程ア)、図9に示した間隙60よりも下の所定の高さに位置させ(図20(A)参照)、加圧チューブ154に水圧あるいは空気圧を供給することによってゴム体152を膨張させるて固定する(図20(B)参照、図21の工程イ)。そして充填材通路156に上方から(外から)第1の充填材であるグラウト材を注入し(工程ウ)、充填材をパッカー15を貫通してその下方に注入する。充填材の注入圧力を所定圧に上げれば、パッカー150より下方の逆止弁166が開き充填材が注入管20の外側、すなわち注入管20と削孔34の間の間隙に流出する。この充填材は、バラスト3に注入されて、填充層4を支持している部分を強固に固めて地盤改良する。

【0049】

所定量の充填材の注入が終わると、加圧チューブ154から圧力を抜き、ゴム体152を収縮させてパッカー150を間隙60より上方に移動させる(工程エ)。そしてパッカー150を再び膨張させて固定してから(工程オ)、第2の充填材であるフィルコン材を注入し、間隙60に流入させる(工程カ)。このため余分な箇所に充填材が漏れ出て(リークして)必要な箇所が未注入のままに残ることを防止して、確実かつ効果的なリフトアップができる。注入が終わると加圧チューブ154から圧力を抜き、パッカー150を注入管20から抜き取る(工程キ)か、パッカー150を上方へ移動させながら、注入管の20の上端開口までフィルコン材を追加注入する(工程ク)。

【0050】

この実施例は以上のように、グラウト圧を調整しながら段階的に注入するものである。従って、この時パッカー150はグラウト注入圧と別系統で加圧膨張させておくことができるので、グラウト圧にパッカー150が負けて移動するのを防ぐことができ、常に良好な注入作業を安定して行うことが可能になる。

【実施例4】

【0051】

図22はコンクリートスラブ軌道の軌道補正を示す。この図において、符号200はコンクリート路盤、202はこの上に載せたコンクリートスラブであり、両者の間にはアスファルト樹脂などの充填材204が充填されている。軌道206は、このコンクリートスラブ202の上面に図示しない締結具によって固定されている。充填材204の厚さを調整することによって軌道206の高さが設定されている。

【0052】

208はこう上治具であり、左右一対の下部ジャッキ210と、下部ジャッキ210の上端に上部ジャッキ212を介して掛け渡された梁部214とを有する。下部ジャッキ210と上部ジャッキ212は、梁部214を支持する支持部となる。下部ジャッキ210は4本の送りネジからなり、それぞれの下端はコンクリート路盤200に支持されている。上部ジャッキ212は油圧式のものであり、油圧により梁部214の高さを微調整することができる。

【0053】

梁部214はFRPなどの繊維強化樹脂で中央が高くなるように湾曲している。この梁部214の下方には、左右の軌道206、206を跨ぐ小梁216、216が有り、小梁216、216の両端にアンカー218、218の上端が保持されている。このアンカー218、218の下端には、逆碗状(カップ状)の吸着部220、220が固定され、この吸着部220、220はコンクリートスラブ202の上面に真空吸着される。なおこの吸着部220、220には、真空ポンプが接続されているが、ここではこの真空排気系は省いてある。また吸着部220には空気を導入することによって吸着を解除できる。

【0054】

小梁216、216の中央は連結棒222、222によって、前記梁部214に連結されている。すなわち連結棒222、222は上部が梁部214を下方から貫通して上方からナットが螺入され、下部が小梁216、216を下方に向かって貫通してナットが螺入されている。このため、これらのナットにより梁部214と小梁216の間隔を調整することにより、小梁216の高さを調整可能である。

【0055】

下部ジャッキ210と上部ジャッキ212を使って、梁部214を引き上げると、これに連結された小梁216が上昇し、また小梁216に連結されたアンカー218に上向きの力が加わる。アンカー218の下端は吸着部220でコンクリートスラブ202に固着されているので、結局コンクリートスラブ202が上方に引き上げられる。このようにして軌道206の軌道狂いが修正される。この時コンクリートスラブ202とコンクリート路盤200との間隔が変化するので、充填材204はコンクリートスラブ202あるいはコンクリート路盤200から剥がれることになる。

【0056】

従ってこの間隙に新たに充填材を注入すればよい。例えば、この間隙をコンクリートスラブ202の外周を型枠で囲んだり、他のシール材を詰めて注入する充填材が外へ流出しないように対策した上で充填材を注入すればよい。この時、間隙にくさびなどを用いて高さを固定しておけば、こう上治具208を外して別の場所での作業に使用できるので、作業能率が向上する。

【0057】

この実施例では、アンカー218を各軌道206の両側にそれぞれ配置しているので、左右の軌道206ごとに別々に軌道狂いを行うことができることになり、軌道狂いを精度高く補正するのに適する。

【符号の説明】

【0058】

1、206 軌道(レール)

2 枕木

3 バラスト

4 填充層

10、100、208 こう上治具

12、102 支持部

14、104、214 梁部

16、210 下部ジャッキ

18 アンカー定着部

20 充填材注入用注入管である鋼管(パイル)

28、218 アンカー

34 注入管挿入用の削孔

42、212 上部ジャッキ

60 間隙

102 支持部

104 形鋼(梁部)

108 下部ジャッキのナットリング

110、150 パッカー

164 小孔

166 逆止弁

【技術分野】

【0001】

この発明は、軌道狂い(沈下)した省力化軌道やスラブ軌道の軌道狂いを修正しかつ軌道を安定化させるための軌道の軌道狂い補修方法に関するものである。

【背景技術】

【0002】

鉄道線路の保守作業を省力化するための省力化軌道が広く用いられている。既設の土路盤上又はコンクリート路盤上に道床バラストを敷き、その上にまくら木を敷設し、このまくら木にレール(軌道)を締結する構造となっている。しかし列車通過に伴ってレール面が沈下し、その結果生じた軌道狂いの修復に保守を要することが避けられない。そこでこの保守作業を省力化するため、省力化軌道とすることが従来から行われている。

【0003】

図23は従来の省力化軌道の断面構造の一例を示す図、図24は作業工程の一例を示す図である。この図23において符号1は左右一対のレール(軌道)、2はまくら木、3はバラストである。バラスト3はまくら木2の下方および周囲が固化剤など固めた填充層4となっている。すなわちこの省力化軌道では、旧道床バラストを所定厚さまで掘削して表面を転圧した後、その上面に不織布を敷いてその上に豆砕石を散布・転圧し、さらにその上にまくら木とレールとを固定してなる軌匡を組み、不織布から上部に硬化剤を注入して固めることによって填充層4とした構造を持つ。またバラスト3の表面と側部にアスコン舗装5を行っている。

【0004】

特許文献1には、レールの沈下を防止するために、填充層の直下の道床バラストに安定化材を散布又は注入し固化することが記載されている。この安定化材の注入のために、不織布に前もって安定化材漏洩用の穴を空けておいたり、不織布の一部をメッシュ状にしたり、不織布直下のバラスト内に前もって孔あき管を挿入しておき仮軌道敷設後に安定化材を注入できるようにすることなどが提案されている。

【0005】

また特許文献2には、特に新設軌道の場合に初期の軌道沈下を防止するために、まくら木と路盤の間に可撓性袋体を介在させ、この可撓性袋体に中詰め材を圧送充填することにより路盤に外圧を与え、この外圧によって路盤を先行的に圧密沈下させることが記載されている。この結果、その後に列車加重が加わっても路盤の沈下量を減少させることができるというものである。

【0006】

またコンクリートスラブを用いるスラブ軌道においても、コンクリート路盤が地盤の変動などによって変位し、軌道補正が必要になることもある。この場合には従来は、コンクリートスラブの4隅と路盤との間に手動ジャッキを挿入し、全てのジャッキを同期させて駆動してコンクリートスラブを路盤からこう上させ、くさび(楔)などで高さを維持した状態でジャッキを外し、充填剤をコンクリートと路盤の間に充填していた。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開平6−108401

【特許文献2】特開平8−74202

【発明の概要】

【発明が解決しようとする課題】

【0008】

しかし特許文献1、2に記載されたものは、いずれもレールの沈下(軌道狂い)を防止するあるいは沈下量を減少させるものである。しかし実際の保守作業においては、レールを引き上げることが必要なことがある。大重量の列車が頻繁に通る範囲や、土路盤が柔軟な範囲、レールの継ぎ目付近で衝撃が大きい範囲などでは、隣接する他の範囲よりもレールの沈下が大きくなり、レールを引き上げる(こう上する、リフトアップする)ことが必要になる。

【0009】

そこで填充層の両側のバラストを掘り下げて(図24の工程A)、填充層の両側下方にジャッキを挿入し(工程B)、所定のレール高さに調整して填充層の高さを保持し、充填剤(フィルコン材、スラリー状セメント系注入剤、グラウトなど)を注入することが考えられる。しかしこの場合にはジャッキで高さ調整した後(工程B)、填充層の下にくさびを打ち込んで填充層を保持し(工程C)、さらに填充層の周囲に型枠を設置して(工程D)からフィルコン材などの充填材を注入する(工程E)必要がある。このため充填材の硬化まで型枠を設置したまま養生する必要がある(工程F)だけでなく、充填層の周囲の掘り下げ(工程A)や埋め戻し(工程G)にバックホーなどの重機が必要になり、型枠の設置・撤去(工程D、G)などに多くの作業時間・作業日数(通常3日程度)が必要になる。このため作業が大がかりで効率が悪いという問題がある。

【0010】

さらに填充層をジャッキで持ち上げる際には、填充層の両端が押し上げられるので、その中央付近が低くなるように湾曲するのが避けられない。このため、レール高さが補修終了後に変化することになり、軌道狂いが不正確になりやすいという問題もある。

【0011】

一方、スラブ軌道ではスラブと路盤との間に入れる複数のジャッキを同期駆動する必要があるため多数の作業者が必要で作業能率も悪い。また充填材を注入するためには、スラブの側面を型枠などで囲む必要があり、作業能率は一層悪くなる。さらにコンクリートスラブは弾性がないので全体を同時にこう上する必要があり、作業が大規模になる。

【0012】

この発明はこのような事情に鑑みなされたものであり、バックホーなどの重機やくさびが不要であり、型枠の設置・撤収が不要であり、作業時間・作業日数は減らして能率良くかつ高精度に軌道狂いを修正することができる省力化軌道の軌道狂い補修方法を提供することを目的とする。またスラブ軌道における軌道狂い補修方法を提供することを目的とする。

【課題を解決するための手段】

【0013】

この発明によれば省力化軌道における前記の目的は、バラストとまくら木を固結した構造の省力化軌道の軌道狂い補修方法において、a)前記まくら木とバラストを固めた填充層の上面にリフトアップ用の複数のアンカーを設置する;b)前記填充層の外側でバラスト層に両端が支持され軌道および前記アンカーを横断する門型のこう上治具を設置する;c)前記アンカーを前記こう上治具に設けたジャッキによって引き上げ、前記填充層をバラストから浮かせることによって軌道高さを微調整する;d)バラストと填充層との間にできる間隙に充填材を充填する;以上の各工程を有する省力化軌道の軌道狂い補修方法、により達成される。

【0014】

またスラブ軌道における前記の目的は、コンクリートスラブに軌道を固定したスラブ軌道の軌道狂い補修方法において、

a′)前記コンクリートスラブの上面にリフトアップ用の複数のアンカーを設置する;

b′)前記コンクリートスラブの外側で路盤に両端が支持され軌道および前記アンカーを横断する門型のこう上治具を設置する;

c′)前記アンカーを前記こう上治具に設けたジャッキによって引き上げ、前記コンクリートスラブを路盤から浮かせることによって軌道高さを微調整する;

d′)路盤とコンクリートスラブとの間にできる間隙に充填材を充填する;

以上の各工程を有するスラブ軌道の軌道狂い補修方法、により達成される。

【発明の効果】

【0015】

省力化軌道の場合には、填充層にリフト用のアンカーを固定し、このアンカーを填充層の外側に支持するこう上治具に設けたジャッキによって引き上げるので、填充層をバラストから浮かせることによってこの間にできる間隙に充填材を充填するので、填充層の外側でバラストを掘り下げたりバラストを埋め戻す必要が無い。このため大型重機が不要である。また、充填材を注入する際に型枠が不要であるから、型枠の設置・撤収の作業が不要で作業時間・作業日数を短縮できる。さらに填充層は両端だけでなく適宜の複数の位置(例えば3箇所)で引き上げれば填充層の湾曲が防止でき、高精度な軌道狂いの修正が可能である。

【0016】

スラブ軌道の場合には、複数のジャッキを同期駆動する作業者の人数を減らし、作業能率を向上させることができる。

【図面の簡単な説明】

【0017】

【図1】本発明を省力化軌道に適用した一実施例を示す平面図

【図2】その填充層を引き上げる準備工程を示すレール直交方向の断面図

【図3】同じくレール引き上げた状態を示す断面図

【図4】アンカー定着部の形成工程を示す断面図

【図5】同じくアンカー定着部の拡大断面図

【図6】充填材の注入管を設置する工程の説明図

【図7】こう上治具の他の実施例を示す図

【図8】このこう上治具を用いたリフトアップ用ジャッキセットの説明図

【図9】同じくリフトアップ工程の説明図

【図10】同じく周辺地盤の改良のため充填材注入工程の説明図

【図11】同じく充填材の充填注入工程を示す図

【図12】地盤補強完了状態を示す図

【図13】図7のこう上治具の使用状態を示す正面図

【図14】同じく平面図

【図15】同じく右側面図

【図16】上部ジャッキの断面図

【図17】本発明の作業工程を示す図

【図18】注入管打設用削孔装置を示す図

【図19】注入管の逆止弁を示すための一部断面図

【図20】パッカーの動作説明図

【図21】充填材のステップ注入工程の説明図

【図22】本発明をスラブ軌道に適用した実施例を示すレール直交方向の断面図

【図23】省力化軌道の断面図

【図24】従来考えられている軌道狂い補修方法の一例を示す作業工程図

【発明を実施するための形態】

【0018】

アンカーは、填充層にドリル形成したアンカー孔に接着系アンカー(例えばケミカルアンカー、「ケミカルアンカー」は日本デコラック社の商品名)を固着したアンカー定着部に螺入されて着脱可能に固着することができる(請求項2)。この場合接着系アンカーは、例えば低温速硬型のポリエステル樹脂アンカーを使用することができ、ここに固着された埋め込みナットにネジを形成したアンカーを螺入して固定することができる。アンカー孔は、アンカーを取り外した状態では防護蓋で塞いでおけるようにするのがよい。次の軌道狂い調整時に利用することができるからである。アンカーは、填充層の上面に密着する真空チャックであってもよい。

【0019】

アンカーおよびアンカー定着部は、軌道横断方向の直線上で軌道の外側と軌道の間の合計3箇所に設けるのが望ましい(請求項3)。軌道間(填充層の中間付近)にアンカー、アンカー定着部を設けることにより、填充層の湾曲を防ぐことができ、またアンカー定着部の数を4以上に増やすと作業能率が低下するからである。こう上治具は、軌道の長手方向に複数台所定間隔ごとに配置し、填充層の所定範囲をこう上するようにするのがよい。充填層はその弾性によりその一部をこう上してもよいが、複数台のこう上治具で広い範囲を同時にこう上しても良く、この場合は作業精度の向上と作業能率の向上が図れる。

【0020】

こう上治具は、一対の支持部と、両支持部に掛け渡された梁部と、両支持部に設けられ前記梁部の高さ調整用下部ジャッキとを備え、前記工程b)では前記下部ジャッキによってアンカーの高さを粗調整し、前記工程c)では前記梁部に保持した微調整用の上部ジャッキによって軌道高さを微調整するようにするのがよい(請求項4)。上部ジャッキと下部ジャッキとに分けて引き上げ量を設定すれば、調整がし易くなり、能率が向上する(請求項5)。

【0021】

充填材(フィルコン材など)の注入は種々の方法により行うことが可能である。填充層に開けた注入孔から注入してもよいが、バラストと填充層の間の空隙に確実に注入しかつその下方(バラストやその下の土路盤)まで達する深い範囲まで注入できればバラストやその下の土路盤の補強(道床安定化、下地盤改質)を同時に行って軌道狂いを一層確実に減少または防止することができる。

【0022】

そのためには、次のようにするのがよい。すなわち、工程a)では、充填層にアンカー定着部を形成すると共に、填充層を貫通してバラストおよびその下方に達する注入管を設置しておき、工程d)では、前記注入管から空隙とその下方に充填材(フィルコン材)を注入するようにすれば、空隙だけでなくその下のバラストや土路盤(下地盤)にも充填材を円滑に注入できる(請求項6)。この場合注入管は、削孔機で形成した削孔に挿入され多数の小孔が形成された鋼管であり、この注入管から充填材、すなわちフィルコン材やグラウト(セメントミルク又はモルタルなど)を注入して、バラストと填充層の間にできる間隙に充填すると共に、バラストや土路盤に注入して路盤強度の向上(路盤改良)を連続工程で行うのがよい。この場合その上端開口には防護蓋を着脱可能に設けておけばアンカーで填充層を引き上げる工程中にマイクロパイルに異物が入るのを防ぐことができる(請求項7)。

【0023】

注入管の小孔には逆止弁を取り付けておき、削孔装置による削孔形成時の削り屑や充填材が注入管内に入る(逆流する)のを防止するのがよい(請求項8)。また注入管には、注入管の途中に固定位置可変でかつ充填材が通過可能なパッカーを挿入し、このパッカーを間隙より下方に固定した状態で充填材をこのパッカーを通してその下に注入し、その後パッカーを間隙より上方に移動して固定した後充填材を間隙に注入するのがよい(請求項9)。すなわち下方から段階的に注入していくものである(ステップ注入方式)。

【0024】

アンカー定着部は、ドリルによる削孔に接着系アンカーを挿入し、これに先端を尖らせた全ネジあるいは異形鋼棒を打ち込むことによって接着系アンカーの容器を破壊し化学反応を起こさせて固定したものであり、ここに固着した前記全ネジあるいは異形鋼棒の上端にリフトアップ用接続ナットを固着してこのナットに長ネジを螺入してアンカーとしてもよい(請求項10)。

【0025】

スラブ軌道の場合には、アンカーはスラブ表面に真空吸着される真空チャックが適する(請求項12)。スラブは鉄筋入りのコンクリート製であるためドリル孔を加工することが困難であるから接着系アンカーは使えないからである。またこう上機は軌道長手方向に所定間隔ごとに複数台設置し、これらを同時に駆動してスラブ全体を同時にこう上させるようにすれば、作業能率が良く軌道狂いの修正精度が向上する(請求項13)。

【実施例1】

【0026】

図1においては、図23の対応する部分に同一符号を付したので、その説明は繰り返さない。この図1において符号10はこう上治具であり、図2、3に示すように、レール1、1を横断する略門型に作られている。すなわちこのこう上治具10は、一対の支持部12、12に梁部14を掛け渡したものであり、各支持部12には油圧式の下部ジャッキ16が設けられている。各支持部12は、レール1、1の外側でバラスト3の上面に支持され、この上端に梁部14の両端が支持されている。ここに梁部14はレール1、1にほぼ直交している。

【0027】

このこう上治具10を設置する前に、填充層4にアンカー定着部18と充填材注入用注入管(パイル)20を設置しておく(図17の工程a、b)。アンカー定着部18は、レール1を横断する直線に沿って3箇所に設けられている。すなわち、レール1、1と外側と中央付近との合計3箇所に設けられ、この上方に前記こう上治具10の梁部14が位置するようにこう上治具10が設置される。なおこう上治具10は、レール1の長さ方向の適宜間隔ごとに設置されるので、1つのこう上治具10に対応する3箇一組の前記アンカー定着部18も、これに合わせてレール1の長手方向に所定の間隔を空けて設置される。

【0028】

アンカー定着部18は、図1では、隣接する2本のまくら木2の間を通る直線に沿って設けるのが望ましい。後記するアンカー28による引き上げ力が全て填充層4に直接作用するからである。しかし枕木2を貫通して填充層4に達するように設けてもよい。

【0029】

このアンカー定着部18は、図4、5に示すようにケミカルアンカー(商品名)などの接着系アンカーによって形成される。すなわち図4に示すように、まず填充層4にアンカー孔22をハンマードリルなどを用いる人力施工によって削孔する(図4のA)。このアンカー孔22をブロワーで切り粉を除去し、さらにケミカルブラシで孔内壁の粉塵を除去し、さらにブロワーや集塵機で掃除したあと、接着剤を装填したカプセルを挿入する。そしてこのアンカー孔22に先端が尖った表面にネジや凹凸を設けた鋼棒24を打ち込むことによってカプセルを破壊し、化学反応により鋼棒24を固定するものである(図4のB)。

【0030】

この鋼棒24の上端には接続用ナット26が設けられ、この接続用ナット26がアンカー孔22内に入るようにアンカー孔22の深さと鋼棒24の長さが設定されている(図5のA)。この接続用ナット26にアンカー28が螺入され、このアンカー28を介して填充層4が引き上げられる(図5のB)。なお填充層4のこう上(リフトアップ)により軌道狂いの補修が完了したあとでは、このアンカー28が取り外され、接続用ナット26に防護蓋30を螺入しておく(図5のC)。防護蓋30は接続用ナット26に異物が入るのを防止し、将来同じアンカー定着部18を用いて軌道狂いの補修を行う際に利用できるようにするものである。

【0031】

前記充填材注入用注入管20は図6に示すように、小型の削孔機32を用いて填充層4の適宜の位置に形成した削孔34に(図6のA)挿入する鋼管(パイル)であり、この鋼管には小孔が多数形成されている。ここに削孔機32は、レール1と干渉しない位置で枕木2に載せた鋼製架台38、38に載せられて、図1に示すように枕木2の間などの適宜の位置に削孔34を加工し、ここに鋼管を挿入して注入管20とする。この注入管20には防護蓋40が着脱可能に固定され、アンカー28により填充層4を引き上げる際などに異物が鋼管内に入るのを防ぐ(図6のB)。

【0032】

以上のように、填充層4にアンカー定着部18とフィルコン材注入管20の設置が完了してから、こう上治具10を設置する(図17の工程c)。すなわち、一対の支持部12をバラスト3に立て、この上に梁部14を掛け渡す(図2のAおよびB)。この時こう上治具10の梁部14が3つのアンカー定着部18の上方に位置するようにする。また梁部14の高さがほぼ適切で水平になるように、左右の下部ジャッキ16を粗調整しておく。

【0033】

梁部14には、各アンカー定着部18の上方に油圧式のセンターホールジャッキからなる上部ジャッキ42を載せる。このジャッキ42は、図16に示すように中央を上下方向に貫通する貫通孔を持つ構造である。この図16において、44は円筒状のボディであって、その下端には筒状のガイド46がボディ44内へ同心に伸びるように固定されている。このガイド46の外周面とボディ44の内周面との間にはピストン48が摺動自在に装填されている。ボディ44の上端面には、このピストン48の上部外周面とボディ42内周面との間に進入した円筒状の蓋ブロック50が固定されている。

【0034】

ボディ44の内底には、その底部内面とガイド46の外周とピストン48の下面とで囲まれる油圧室52が形成される。この油圧室52には油圧ユニット(図示せず)から油圧が供給され、この油圧によってピストン48が上昇する。なおピストン48の外周面とボディ44の内周面と蓋ブロック50の下面とで大気圧に連通する低圧室54が形成されている。ピストン48には、ガイド46と同軸にガイド46の内径と同径の上下方向に貫通する貫通孔56が形成されている。

【0035】

この上部ジャッキ42のガイド46とピストン48の貫通孔56には前記アンカー28を上方から通し、その下端を前記アンカー定着部18の接続用ナット26に螺入する。またアンカー28には上方からアンカー28の高さ調節用のナット58が螺合されている。すなわちこのナット58の回転によってナット58の下面を前記ピストン48の上端に当接させ、上部ジャッキ42とアンカー28とに遊びが無くなるように設定する。3つの上部ジャッキ42が同様に設定される。図2のCはこの状態を示している。

【0036】

この状態で3つの上部ジャッキ42の油圧室52に油圧を供給すると、各上部ジャッキ42の各ピストン48の上面がナット58とアンカー28とを一体として上昇させる。このためアンカー28の下端が結合された填充層4がバラスト3から引き上げられる(図17の工程d)。各上部ジャッキ42の油圧を個別に制御することによって、レール1、1の高さを微調整することができる。またレール1、1のカント(傾き)を同時に微調整する。

【0037】

このレール高さとカントの微調整が済んだ状態では、填充層4とバラスト3の間に間隙60が形成される(図3)。この間隙60には前記注入管20から充填材(フィルコン材が適する。)が注入される(図17の工程e)。すなわち空隙60に充填材を注入して充填すると共に、その下のバラスト3と土路盤にも充填材(グラウトが適する。)を注入して填充して基礎の土質改善を行う。この状態で充填材の硬化を待つ(図17の工程f)。すなわち養生する。

【0038】

この養生が終わるとこう上治具10を撤去する(図17の工程g)。すなわち上部ジャッキ42の油圧を抜いてアンカー28に加わっている引き上げ力を除去し、ナット58を弛めて取り外し、さらにアンカー28の下端を、アンカー定着部18の接続用ナット26から外す。この状態でアンカー28は上方に抜けることになる。アンカー28を抜いてからこう上治具10を分解して撤去する。そしてアンカー定着部18と注入口に防護蓋30、40を装着し、次の軌道狂い補修箇所に移動する。

【実施例2】

【0039】

図7〜15は他の実施例を示すものである。この実施例は前記実施例1のこう上治具10の構造が異なるものであって、工法自体は異ならない。従って図1〜6などで説明した実施例1と対応する部分には同一符号を付してその説明は繰り返さない。ここで用いるこう上治具100には図13〜15に示すように、左右にそれぞれ2本ずつの支持部102があって、合計4本の支持部102を持つ。4本の支持部102の上端には、四角枠型に組んだ梁部となる形鋼104が載せられ、この形鋼104の上に、軌道1と平行に3組の小梁106が掛け渡されている。小梁106の中央付近は3個のアンカー定着部18の上方に位置する。

【0040】

小梁106は一対のI形鋼を間隙を開けて対向配置したものであり、この間隙にはアンカー28が通る。各小梁106の上面には前記上部ジャッキ42(図16に示すものと同じもの)が万力(図示せず)などによって固定される。ここに上部ジャッキ42は、それぞれアンカー定着部18の上方に位置させる。図7は上部ジャッキ42の設置前のこの状態を示している。この実施例では、支持部102にキリンジャッキからなる下部ジャッキ16を用いている。このキリンジャッキは送りネジを手動のナットリング108(図7参照)を回転することによって上下動させることによって高さを粗調整し、その後全ての(9個の)上部ジャッキ42の高さあるいは傾き(カント)を調節(粗調整)するものである。

【0041】

このこう上治具100は図7に示すように、予めアンカー定着部18と充填材注入口となる削孔34およびここに挿入した鋼管(パイル)20からなる注入管の施工が済ませてある填充層4の上方に設置される(図17の工程a、b、c)。小梁106には上部ジャッキ42を固定しておく。そしてアンカー28を上部ジャッキ42に通して、下端をアンカー定着部18に接続する。図8はこの状態を示している。

【0042】

そして全ての上部ジャッキ42にそれぞれ個別に調整ながら所定圧力の油圧を油圧ユニットから供給し、アンカー28と填充層4と鋼管20とを一体に引き上げる。このため填充層4とバラスト3との間に間隙60が形成される(図17の工程d)。図9はこの状態を示している。

【0043】

このように準備した後、鋼管20からグラウト(鋼管内および削孔壁部に充填されるスラリー状のセメント系注入材料)などの充填材を注入する(図17の工程e)。この時グラウト流体に圧力が加わるよう、鋼管内にパッカー110を入れて栓をする(図10のA)。このパッカー110は膨張可能なワイヤー入りのゴム体、注入用器具であり、これを膨張させてからグラウトを加圧注入することによって先端から順に段階的(ステップアップ)な圧力注入を行う(図10のB)。この時パッカー110は、間隙60付近に位置させてこの間隙60より下方だけにグラウトを供給する。図10はグラウトの注入前(A)と注入後(B)とを示している。

【0044】

空隙60より下にグラウトを注入した後、パッカー110の位置を空隙60より上方に移動し(図11のA)、さらにグラウトを加圧注入して空隙60に注入する(図11のB)。図11はこの状態を示している。そしてグラウトの硬化を待ち(図17の工程f、養生)、硬化したらこう上治具100などを除去する(図17の工程g)。図12はこの状態を示す。

【実施例3】

【0045】

図18〜21は、充填材を下から順に注入(ステップ注入)する実施例を説明するものであり、この実施例では充填材とは別系統の圧力によって任意の位置に固定可能なパッカー150を用いる。このパッカー150は、その中央に膨張可能なゴム体152を持ち、このゴム体152は充填材とは別系統の加圧チューブ154によって導かれる水圧や空気圧によって膨張し、注入管34の任意の位置にしっかりと固定可能である。またこのパッカー150は上下に貫通する充填材通路156が形成されている。

【0046】

図18は注入管打設用削孔装置を示し、削孔ロッド158の先端にダウンザホールハンマー160を接続して注入管20に上方から挿入し、削孔ロッド158を回転することによって削孔34を形成しつつ注入管20を所定の深さまで進入させるものである。すなわちダウンザホールハンマー160の先端には拡径ビット162が取り付けられ、削孔ロッド158を一方向に回転する時に拡径ビット162が拡径して填充層4やバラスト層3を掘削し、削孔34が形成される。この時、拡径ビット162と共に注入管20も下降していく。所定の深さまで下降したら削孔ロッド158を逆転させれば、拡径ビット162が縮径して削孔ロッド158および削径ビット162は上方に抜き取ることができ、注入管20を削孔34内に設置することができる。

【0047】

ここに注入管20には、多数の小孔164が形成され、各小孔164にはそれぞれ逆止弁166が取り付けられている。逆止弁166は、注入管20の管壁に設けた小孔164に管壁の外側から嵌合された硬質ゴムなどの弁板で構成され、管内圧(充填材圧)が所定圧になると弁板が管壁の外側に押し出されて開弁するものである。削孔ビット162の進入に伴って削孔ビット162が填充層3やバラスト4を削った削り屑(繰り粉)が注入管20と削孔34の間隙を通って上昇するので、この削り屑が注入管20の中に入ったり、小孔164を塞ぐのを防ぐためである。

【0048】

この実施例では、パッカー150は注入管20の中に挿入し(図21の工程ア)、図9に示した間隙60よりも下の所定の高さに位置させ(図20(A)参照)、加圧チューブ154に水圧あるいは空気圧を供給することによってゴム体152を膨張させるて固定する(図20(B)参照、図21の工程イ)。そして充填材通路156に上方から(外から)第1の充填材であるグラウト材を注入し(工程ウ)、充填材をパッカー15を貫通してその下方に注入する。充填材の注入圧力を所定圧に上げれば、パッカー150より下方の逆止弁166が開き充填材が注入管20の外側、すなわち注入管20と削孔34の間の間隙に流出する。この充填材は、バラスト3に注入されて、填充層4を支持している部分を強固に固めて地盤改良する。

【0049】

所定量の充填材の注入が終わると、加圧チューブ154から圧力を抜き、ゴム体152を収縮させてパッカー150を間隙60より上方に移動させる(工程エ)。そしてパッカー150を再び膨張させて固定してから(工程オ)、第2の充填材であるフィルコン材を注入し、間隙60に流入させる(工程カ)。このため余分な箇所に充填材が漏れ出て(リークして)必要な箇所が未注入のままに残ることを防止して、確実かつ効果的なリフトアップができる。注入が終わると加圧チューブ154から圧力を抜き、パッカー150を注入管20から抜き取る(工程キ)か、パッカー150を上方へ移動させながら、注入管の20の上端開口までフィルコン材を追加注入する(工程ク)。

【0050】

この実施例は以上のように、グラウト圧を調整しながら段階的に注入するものである。従って、この時パッカー150はグラウト注入圧と別系統で加圧膨張させておくことができるので、グラウト圧にパッカー150が負けて移動するのを防ぐことができ、常に良好な注入作業を安定して行うことが可能になる。

【実施例4】

【0051】

図22はコンクリートスラブ軌道の軌道補正を示す。この図において、符号200はコンクリート路盤、202はこの上に載せたコンクリートスラブであり、両者の間にはアスファルト樹脂などの充填材204が充填されている。軌道206は、このコンクリートスラブ202の上面に図示しない締結具によって固定されている。充填材204の厚さを調整することによって軌道206の高さが設定されている。

【0052】

208はこう上治具であり、左右一対の下部ジャッキ210と、下部ジャッキ210の上端に上部ジャッキ212を介して掛け渡された梁部214とを有する。下部ジャッキ210と上部ジャッキ212は、梁部214を支持する支持部となる。下部ジャッキ210は4本の送りネジからなり、それぞれの下端はコンクリート路盤200に支持されている。上部ジャッキ212は油圧式のものであり、油圧により梁部214の高さを微調整することができる。

【0053】

梁部214はFRPなどの繊維強化樹脂で中央が高くなるように湾曲している。この梁部214の下方には、左右の軌道206、206を跨ぐ小梁216、216が有り、小梁216、216の両端にアンカー218、218の上端が保持されている。このアンカー218、218の下端には、逆碗状(カップ状)の吸着部220、220が固定され、この吸着部220、220はコンクリートスラブ202の上面に真空吸着される。なおこの吸着部220、220には、真空ポンプが接続されているが、ここではこの真空排気系は省いてある。また吸着部220には空気を導入することによって吸着を解除できる。

【0054】

小梁216、216の中央は連結棒222、222によって、前記梁部214に連結されている。すなわち連結棒222、222は上部が梁部214を下方から貫通して上方からナットが螺入され、下部が小梁216、216を下方に向かって貫通してナットが螺入されている。このため、これらのナットにより梁部214と小梁216の間隔を調整することにより、小梁216の高さを調整可能である。

【0055】

下部ジャッキ210と上部ジャッキ212を使って、梁部214を引き上げると、これに連結された小梁216が上昇し、また小梁216に連結されたアンカー218に上向きの力が加わる。アンカー218の下端は吸着部220でコンクリートスラブ202に固着されているので、結局コンクリートスラブ202が上方に引き上げられる。このようにして軌道206の軌道狂いが修正される。この時コンクリートスラブ202とコンクリート路盤200との間隔が変化するので、充填材204はコンクリートスラブ202あるいはコンクリート路盤200から剥がれることになる。

【0056】

従ってこの間隙に新たに充填材を注入すればよい。例えば、この間隙をコンクリートスラブ202の外周を型枠で囲んだり、他のシール材を詰めて注入する充填材が外へ流出しないように対策した上で充填材を注入すればよい。この時、間隙にくさびなどを用いて高さを固定しておけば、こう上治具208を外して別の場所での作業に使用できるので、作業能率が向上する。

【0057】

この実施例では、アンカー218を各軌道206の両側にそれぞれ配置しているので、左右の軌道206ごとに別々に軌道狂いを行うことができることになり、軌道狂いを精度高く補正するのに適する。

【符号の説明】

【0058】

1、206 軌道(レール)

2 枕木

3 バラスト

4 填充層

10、100、208 こう上治具

12、102 支持部

14、104、214 梁部

16、210 下部ジャッキ

18 アンカー定着部

20 充填材注入用注入管である鋼管(パイル)

28、218 アンカー

34 注入管挿入用の削孔

42、212 上部ジャッキ

60 間隙

102 支持部

104 形鋼(梁部)

108 下部ジャッキのナットリング

110、150 パッカー

164 小孔

166 逆止弁

【特許請求の範囲】

【請求項1】

バラストとまくら木を固結した構造の省力化軌道の軌道狂い補修方法において、

a)前記まくら木とバラストを固めた填充層の上面にリフトアップ用の複数のアンカーを設置する;

b)前記填充層の外側でバラスト層に両端が支持され軌道および前記アンカーを横断する門型のこう上治具を設置する;

c)前記アンカーを前記こう上治具に設けたジャッキによって引き上げ、前記填充層をバラストから浮かせることによって軌道高さを微調整する;

d)バラストと填充層との間にできる間隙に充填材を充填する;

以上の各工程を有する省力化軌道の軌道狂い補修方法。

【請求項2】

アンカーは、填充層にドリル加工したアンカー孔に接着系アンカーを固着したアンカー定着部に着脱可能に固定され、アンカーを取り外した状態でアンカー孔に防護蓋が着脱可能である請求項1の省力化軌道の軌道狂い補修方法。

【請求項3】

アンカーおよびアンカー定着部は、軌道横断方向の直線上で軌道の外側と軌道の間の複数箇所に設けている請求項1又は2の省力化軌道の軌道狂い補修方法。

【請求項4】

こう上治具は、一対の支持部と、両支持部に掛け渡された梁部と、両支持部に設けられ前記梁部の高さ調整用下部ジャッキとを備え、前記工程b)では前記下部ジャッキによってアンカーの高さを粗調整し、前記工程c)では前記梁部に保持した微調整用の上部ジャッキによって軌道高さを微調整する請求項1の省力化軌道の軌道狂い補修方法。

【請求項5】

下部ジャッキおよび上部ジャッキは油圧式ジャッキである請求項4の省力化軌道の軌道狂い補修方法。

【請求項6】

工程a)では、填充層にアンカーを設置すると共に、填充層を貫通してバラストおよびその下方土路盤に達する注入管を設置しておき、

工程d)では、前記注入管から空隙とそのその下方に充填材を注入する請求項1の省力化軌道の軌道狂い補修方法。

【請求項7】

注入管は、削孔機で形成した削孔に挿入され多数の小孔が形成された鋼管であり、その上端開口には防護蓋が着脱可能である請求項6の省力化軌道の軌道狂い補修方法。

【請求項8】

小孔には逆止弁が取り付けられ、削孔形成時の削り屑や充填材が注入管内に入るのを防止している請求項7の省力化軌道の軌道狂い補修方法。

【請求項9】

注入管には、注入管の途中に固定位置可変でかつ充填材が通過可能なパッカーが挿入され、このパッカーを間隙より下方に固定した状態で充填材をこのパッカーを通してその下に注入し、その後パッカーを間隙より上方に移動して固定した後充填材を間隙に注入する請求項7の省力化軌道の軌道狂い補修方法。

【請求項10】

アンカー定着部は、ドリルによる削孔に接着系アンカーを挿入し、これに先端を尖らせた全ネジあるいは異形鋼棒を打ち込むことによって接着系アンカーの容器を破壊し化学反応を起こさせて固定したものであり、ここに固着した前記全ネジあるいは異形鋼棒の上端に固着したリフトアップ用接続ナットに螺入した着脱可能な長ネジをアンカーとしたものである請求項2の省力化軌道の軌道狂い補修方法。

【請求項11】

コンクリートスラブに軌道を固定したスラブ軌道の軌道狂い補修方法において、

a′)前記コンクリートスラブの上面にリフトアップ用の複数のアンカーを設置する;

b′)前記コンクリートスラブの外側で路盤に両端が支持され軌道および前記アンカーを横断する門型のこう上治具を設置する;

c′)前記アンカーを前記こう上治具に設けたジャッキによって引き上げ、前記コンクリートスラブを路盤から浮かせることによって軌道高さを微調整する;

d′)路盤とコンクリートスラブとの間にできる間隙に充填材を充填する;

以上の各工程を有するスラブ軌道の軌道狂い補修方法。

【請求項12】

アンカーは、スラブ表面に吸着された真空チャックである請求項11のスラブ軌道の軌道狂い補修方法。

【請求項13】

こう上機は、1つのコンクリートスラブに対して軌道長さ方向に所定間隔ごとに複数台設置され、これらが同期して駆動されて1つのコンクリートスラブ全体が同時にこう上される請求項11のスラブ軌道の軌道狂い補修方法。

【請求項1】

バラストとまくら木を固結した構造の省力化軌道の軌道狂い補修方法において、

a)前記まくら木とバラストを固めた填充層の上面にリフトアップ用の複数のアンカーを設置する;

b)前記填充層の外側でバラスト層に両端が支持され軌道および前記アンカーを横断する門型のこう上治具を設置する;

c)前記アンカーを前記こう上治具に設けたジャッキによって引き上げ、前記填充層をバラストから浮かせることによって軌道高さを微調整する;

d)バラストと填充層との間にできる間隙に充填材を充填する;

以上の各工程を有する省力化軌道の軌道狂い補修方法。

【請求項2】

アンカーは、填充層にドリル加工したアンカー孔に接着系アンカーを固着したアンカー定着部に着脱可能に固定され、アンカーを取り外した状態でアンカー孔に防護蓋が着脱可能である請求項1の省力化軌道の軌道狂い補修方法。

【請求項3】

アンカーおよびアンカー定着部は、軌道横断方向の直線上で軌道の外側と軌道の間の複数箇所に設けている請求項1又は2の省力化軌道の軌道狂い補修方法。

【請求項4】

こう上治具は、一対の支持部と、両支持部に掛け渡された梁部と、両支持部に設けられ前記梁部の高さ調整用下部ジャッキとを備え、前記工程b)では前記下部ジャッキによってアンカーの高さを粗調整し、前記工程c)では前記梁部に保持した微調整用の上部ジャッキによって軌道高さを微調整する請求項1の省力化軌道の軌道狂い補修方法。

【請求項5】

下部ジャッキおよび上部ジャッキは油圧式ジャッキである請求項4の省力化軌道の軌道狂い補修方法。

【請求項6】

工程a)では、填充層にアンカーを設置すると共に、填充層を貫通してバラストおよびその下方土路盤に達する注入管を設置しておき、

工程d)では、前記注入管から空隙とそのその下方に充填材を注入する請求項1の省力化軌道の軌道狂い補修方法。

【請求項7】

注入管は、削孔機で形成した削孔に挿入され多数の小孔が形成された鋼管であり、その上端開口には防護蓋が着脱可能である請求項6の省力化軌道の軌道狂い補修方法。

【請求項8】

小孔には逆止弁が取り付けられ、削孔形成時の削り屑や充填材が注入管内に入るのを防止している請求項7の省力化軌道の軌道狂い補修方法。

【請求項9】

注入管には、注入管の途中に固定位置可変でかつ充填材が通過可能なパッカーが挿入され、このパッカーを間隙より下方に固定した状態で充填材をこのパッカーを通してその下に注入し、その後パッカーを間隙より上方に移動して固定した後充填材を間隙に注入する請求項7の省力化軌道の軌道狂い補修方法。

【請求項10】

アンカー定着部は、ドリルによる削孔に接着系アンカーを挿入し、これに先端を尖らせた全ネジあるいは異形鋼棒を打ち込むことによって接着系アンカーの容器を破壊し化学反応を起こさせて固定したものであり、ここに固着した前記全ネジあるいは異形鋼棒の上端に固着したリフトアップ用接続ナットに螺入した着脱可能な長ネジをアンカーとしたものである請求項2の省力化軌道の軌道狂い補修方法。

【請求項11】

コンクリートスラブに軌道を固定したスラブ軌道の軌道狂い補修方法において、

a′)前記コンクリートスラブの上面にリフトアップ用の複数のアンカーを設置する;

b′)前記コンクリートスラブの外側で路盤に両端が支持され軌道および前記アンカーを横断する門型のこう上治具を設置する;

c′)前記アンカーを前記こう上治具に設けたジャッキによって引き上げ、前記コンクリートスラブを路盤から浮かせることによって軌道高さを微調整する;

d′)路盤とコンクリートスラブとの間にできる間隙に充填材を充填する;

以上の各工程を有するスラブ軌道の軌道狂い補修方法。

【請求項12】

アンカーは、スラブ表面に吸着された真空チャックである請求項11のスラブ軌道の軌道狂い補修方法。

【請求項13】

こう上機は、1つのコンクリートスラブに対して軌道長さ方向に所定間隔ごとに複数台設置され、これらが同期して駆動されて1つのコンクリートスラブ全体が同時にこう上される請求項11のスラブ軌道の軌道狂い補修方法。

【図1】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【公開番号】特開2013−44126(P2013−44126A)

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願番号】特願2011−181461(P2011−181461)

【出願日】平成23年8月23日(2011.8.23)

【出願人】(595006762)株式会社アレン (11)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【Fターム(参考)】

【公開日】平成25年3月4日(2013.3.4)

【国際特許分類】

【出願日】平成23年8月23日(2011.8.23)

【出願人】(595006762)株式会社アレン (11)

【出願人】(000129758)株式会社ケー・エフ・シー (120)

【Fターム(参考)】

[ Back to top ]