軌道作業車

【課題】軌道走行用車輪の位置に基づいてジャッキ装置の伸長量を決定することで、高精度で信頼性の高い支持状態を得るようにした軌道作業車を提供する。

【解決手段】軌道作業車Zの前後左右に配置されたジャッキ装置8,9と、軌道作業車Zの軌道走行用車輪12,13による支持状態を検出する支持状態検出手段16と、該支持状態検出手段により軌道走行用車輪の非支持状態検出時にジャッキ装置の伸長動作を規制するジャッキ伸長規制手段101を備えているので、作業時には常に軌道作業車Zがジャッキ装置によって支持され、軌道作業車Zの支持状態が安定し作業上における高い信頼性が確保されるとともに、ジャッキ装置の伸長量が軌道走行用車輪の位置検出に基づいて決定されることから、ジャッキ装置の設置後における軌道走行用車輪と軌道Rとの相対関係を精度良く決定することができ、軌道作業車の支持性能上における信頼性が向上する。

【解決手段】軌道作業車Zの前後左右に配置されたジャッキ装置8,9と、軌道作業車Zの軌道走行用車輪12,13による支持状態を検出する支持状態検出手段16と、該支持状態検出手段により軌道走行用車輪の非支持状態検出時にジャッキ装置の伸長動作を規制するジャッキ伸長規制手段101を備えているので、作業時には常に軌道作業車Zがジャッキ装置によって支持され、軌道作業車Zの支持状態が安定し作業上における高い信頼性が確保されるとともに、ジャッキ装置の伸長量が軌道走行用車輪の位置検出に基づいて決定されることから、ジャッキ装置の設置後における軌道走行用車輪と軌道Rとの相対関係を精度良く決定することができ、軌道作業車の支持性能上における信頼性が向上する。

【発明の詳細な説明】

【技術分野】

【0001】

本願発明は、作業機を搭載し、軌道走行用車輪で軌道上を走行する軌道作業車に関するものである。

【背景技術】

【0002】

軌道作業車としては、例えば、特許文献1に示されるものが知られている。この公知の軌道作業車は、軌道上を走行し、所定の作業位置まで走行した後、該作業位置においてアウトリガ装置のジャッキを張出し、該ジャッキにより軌道作業車を支持した状態で所要の作業を行なうようになっているが、この場合、軌道上での作業時には、上記ジャッキのみにより軌道作業車を支持するのではなく、軌道走行用車輪をレールに接触させた状態のままジャッキを伸長させて該軌道走行用車輪とジャッキの双方で同時に軌道作業車を支持して作業を行なうようにしているため、これを実現するためには、ジャッキが接地した時点を検知し、この検知時点でその伸長動作を停止させて上記軌道走行用車輪がレールから浮き上がらないようにすることが必要である。

【0003】

このため、この軌道作業車では、ジャッキの車体側への取付部分に、ジャッキ伸長方向へのガタをもたせ、ジャッキが接地後さらに伸長して上記取付部分が上記ガタの範囲内で上昇変位するとき、この変位をリミットスイッチで検知し、この検知信号を受けて上記ジャッキの伸長動作を停止させるようにしている。

【0004】

【特許文献1】特開平8−301586号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、上掲の特許文献1に示されるものでは、

(a)上記軌道走行用車輪と上記ジャッキの両者で軌道作業車を支持する構成であるため、ジャッキ接地時点において上記軌道走行用車輪とレールの間の隙間が零となるように(即ち、軌道走行用車輪がレールから浮き上がらないように)該軌道走行用車輪とレールの間の隙間を管理する必要があるところ、これをジャッキの車体側への取付部の変位に基づいて間接的に検知する構成としているので、上記隙間の管理精度が悪く、場合によっては本来予定した支持状態(即ち、軌道走行用車輪とジャッキの双方での同時支持状態)が得られないことになる、

(b)上記ジャッキ取付部にガタを設ける構成であることから、例えば、アウトリガ格納状態で走行中、走行振動によってガタ部分において振動や異音が発生する、

(c)作業時には、上記軌道走行用車輪をレールに接触させるとともに、上記アウトリガのジャッキ装置を接地させ、これら両者で軌道作業車を支持する構成であることから、例え作業開始時点では上記軌道走行用車輪とジャッキ装置の両者によって適正な荷重支持状態が確保されていたとしても、例えば、作業中における軌道作業車への荷重の掛かり方や該軌道作業車の車体の捩れ等の状態の変化によっては、設計上の荷重支持力が大きいジャッキ装置には少しの荷重しか掛からず、該ジャッキ装置よりも設計上の荷重支持力が小さい軌道走行用車輪に大きな荷重が掛かるなど、本来予定していた適正な荷重支持状態が維持できなくなり、作業時における信頼性が損なわれる、

等の問題があった。

【0006】

そこで本願発明では、軌道走行用車輪の位置に基づいてジャッキ装置の伸長量を決定することで、高精度で信頼性の高い支持状態を得るようにした軌道作業車を提供することを目的としてなされたものである。

【課題を解決するための手段】

【0007】

本願発明ではかかる課題を解決するための具体的手段として次のような構成を採用している。

【0008】

本願の第1の発明では、作業機3を搭載し軌道走行用車輪12,13で軌道R上を走行する軌道作業車Z1において、上記軌道作業車Z1の前後左右に配置され伸長状態において上記軌道作業車Z1を支持するジャッキ装置8,9と、上記軌道作業車Z1が上記軌道走行用車輪12,13により上記軌道R上で支持されている状態を検出する支持状態検出手段16と、上記支持状態検出手段16により上記軌道走行用車輪12,13の支持状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該支持状態検出手段16により非支持状態が検出された時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えたことを特徴としている。

【0009】

本願の第2の発明では、作業機3を搭載するとともに、路上走行用車輪10,11と軌道走行用車輪12,13を備え、路上走行時には上記軌道走行用車輪12,13を格納し上記路上走行用車輪10,11で走行し、軌道上走行時には上記軌道走行用車輪12,13を張出し上記路上走行用車輪10,11を浮かして走行するようにした軌道作業車Z2において、上記軌道走行用車輪12,13を張出し格納する張出格納手段21と、上記軌道作業車Z2の前後左右に配置され伸長状態において上記軌道作業車Z2を支持するジャッキ装置8,9と、上記軌道走行用車輪12,13の張り出し状態を検出する張出検出手段32と、上記張出検出手段32により張出状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該張出検出手段32により非張出状態が検出された時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えたことを特徴としている。

【0010】

本願の第3の発明では、作業機3を搭載するとともに、路上走行用車輪10,11と軌道走行用車輪12,13を備え、路上走行時には上記軌道走行用車輪12,13を格納し上記路上走行用車輪10,11で走行し、軌道上走行時には上記軌道走行用車輪12,13を張出し上記路上走行用車輪10,11を浮かして走行するようにした軌道作業車Z2において、上記軌道走行用車輪12,13を張出し格納する張出格納手段21と、上記軌道作業車Z2の前後左右に配置され伸長状態において上記軌道作業車Z2を支持するジャッキ装置8,9と、上記軌道作業車Z2が上記張出格納手段21により張出された上記軌道走行用車輪12,13によって上記軌道R上で支持されている状態を検出する支持状態検出手段33と、上記支持状態検出手段33により支持状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該支持状態検出手段33が非支持状態を検出した時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えたことを特徴としている。

【0011】

本願の第4の発明では、上記第2又は第3の発明に係る軌道作業車において、上記張出格納手段21を、揺動動作によって上記軌道走行用車輪12,13を張出し格納する構成とし、上記張出検出手段32及び上記支持状態検出手段33を、上記軌道走行用車輪12,13による上記軌道作業車Z2の支持状態において上記張出格納手段21を格納側へ揺動付勢させた状態で上記軌道走行用車輪12,13が上記張出格納手段21により格納作動されたときに非支持状態又は非張出状態の検出を行なうように構成したことを特徴としている。

【0012】

本願の第5の発明では、上記第1、第2、第3又は第4の発明に係る軌道作業車において、上記ジャッキ伸長規制手段101による上記ジャッキ装置8,9の伸長規制を、上記支持状態検出手段16、33が非支持状態を検出し、又は上記張出検出手段32が非張出状態を検出したときから所定時間経過後に、又は所定量伸長した後に、実行させることを特徴としている。

【発明の効果】

【0013】

本願発明では次のような効果が得られる。

【0014】

(1) 本願の第1の発明に係る軌道作業車では、上記軌道作業車Z1の前後左右に配置され伸長状態において上記軌道作業車Z1を支持するジャッキ装置8,9と、上記軌道作業車Z1が上記軌道走行用車輪12,13により上記軌道R上で支持されている状態を検出する支持状態検出手段16と、上記支持状態検出手段16により上記軌道走行用車輪12,13の支持状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該支持状態検出手段16により非支持状態が検出された時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えているので、上記軌道走行用車輪12,13により上記軌道作業車Z1を上記軌道R上で支持している状態において、上記ジャッキ装置8,9の伸長動作が行われると、該ジャッキ装置8,9が伸長し、これが接地されることで上記軌道作業車Zの支持が、上記軌道走行用車輪12,13側から上記ジャッキ装置8,9側へ切り換わり、この支持状態の切り換わりが上記支持状態検出手段16により非支持状態として検出され、これを受けて上記ジャッキ伸長規制手段101によって上記ジャッキ装置8,9の伸長動作が規制され、上記軌道作業車Z1は上記ジャッキ装置8,9のみによって支持される。

【0015】

従って、第1の発明に係る軌道作業車によれば、

(1−1) 上記作業機3を使用しての作業時には常に上記軌道作業車Z1が上記ジャッキ装置8,9のみによって支持されることから、例えば、従来のように設計上の荷重支持力が異なる上記軌道走行用車輪12,13と上記ジャッキ装置8,9の双方で同時に上記軌道作業車Z1を支持する構成の場合に比して、該軌道作業車Z1の支持状態が安定し、作業上における高い信頼性が確保される、

(1−2) 上記作業機3を使用しての作業時には、上記軌道作業車Z1の自重と作業荷重(即ち、作業機3の吊荷自重とか作業姿勢に基づいて発生するモーメント荷重等)の全てが上記ジャッキ装置8,9のみによって支持され、上記軌道走行用車輪12,13は何ら支持作用を為さないことから、該軌道走行用車輪12,13は軌道走行時において上記軌道作業車Z1の全自重のみを支持できる強度性能を備えれば良く、例えば、従来のように上記軌道走行用車輪12,13が作業荷重の一部を支持する構成の場合に比して、該軌道走行用車輪12,13の要求強度性能が低くなり、その結果、該軌道走行用車輪12,13の小型軽量化とか低コスト化が可能となる。

(1−3) 上記ジャッキ装置8,9の伸長量を上記軌道走行用車輪12,13の位置検出に基づいて決定するものであることから、例えば、従来のようにジャッキ取付部の変位から軌道走行用車輪の位置を間接的に検出しこれに基づいてジャッキ伸長量を決定する場合に比して、上記ジャッキ装置8,9の設置後における上記軌道走行用車輪12,13と軌道Rとの相対関係を精度良く決定することができ、軌道作業車の支持性能上における信頼性が向上する、

等の効果が得られる。

【0016】

(2)本願の第2の発明に係る軌道作業車によれば、作業機3を搭載するとともに、路上走行用車輪10,11と軌道走行用車輪12,13を備え、路上走行時には上記軌道走行用車輪12,13を格納し上記路上走行用車輪10,11で走行し、軌道上走行時には上記軌道走行用車輪12,13を張出し上記路上走行用車輪10,11を浮かして走行するようにした軌道作業車Z2において、上記軌道走行用車輪12,13を張出し格納する張出格納手段21と、上記軌道作業車Z2の前後左右に配置され伸長状態において上記軌道作業車Z2を支持するジャッキ装置8,9と、上記軌道走行用車輪12,13の張り出し状態を検出する張出検出手段32と、上記張出検出手段32により張出状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該張出検出手段32により非張出状態が検出された時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えているので、上記軌道走行用車輪12,13が張出され上記軌道作業車Z2が上記軌道R上で支持されている状態において、上記ジャッキ装置8,9の伸長動作が行われると、該ジャッキ装置8,9が伸長し、これが接地されることで上記軌道作業車Zの支持が、上記軌道走行用車輪12,13側から上記ジャッキ装置8,9側へ切り換わり、この支持状態の切り換わりが上記張出検出手段32により非張出状態として検出され、これを受けて上記ジャッキ伸長規制手段101によって上記ジャッキ装置8,9の伸長動作が規制され、上記軌道作業車Z2は上記ジャッキ装置8,9のみによって支持される。

【0017】

従って、第2の発明に係る軌道作業車によれば、

(2−1) 上記作業機3を使用しての作業時には常に上記軌道作業車Z2が上記ジャッキ装置8,9のみによって支持されることから、例えば、従来のように設計上の荷重支持力が異なる上記軌道走行用車輪12,13と上記ジャッキ装置8,9の双方で同時に上記軌道作業車Z2を支持する構成の場合に比して、該軌道作業車Z2の支持状態が安定し、作業上における高い信頼性が確保される、

(2−2) 上記作業機3を使用しての作業時には、上記軌道作業車Z2の自重と作業荷重(即ち、作業機3の吊荷自重とか作業姿勢に基づいて発生するモーメント荷重等)の全てが上記ジャッキ装置8,9のみによって支持され、上記軌道走行用車輪12,13は何ら支持作用を為さないことから、該軌道走行用車輪12,13は軌道走行時において上記軌道作業車Z2の全自重のみを支持できる強度性能を備えれば良く、例えば、従来のように上記軌道走行用車輪12,13が作業荷重の一部を支持する構成の場合に比して、該軌道走行用車輪12,13の要求強度性能が低くなり、その結果、該軌道走行用車輪12,13の小型軽量化とか低コスト化が可能となる。

(2−3) 上記ジャッキ装置8,9の伸長量を上記軌道走行用車輪12,13の位置検出に基づいて決定するものであることから、例えば、従来のようにジャッキ取付部の変位から軌道走行用車輪の位置を間接的に検出しこれに基づいてジャッキ伸長量を決定する場合に比して、上記ジャッキ装置8,9の設置後における上記軌道走行用車輪12,13と軌道Rとの相対関係を精度良く決定することができ、軌道作業車の支持性能上における信頼性が向上する、

(2−4) 上記軌道走行用車輪12,13の張り出し状態を検出する上記張出検出手段32の検出信号に基づいて上記ジャッキ装置8,9の伸長動作を規制するようにしている、即ち、上記張出検出手段32に、上記軌道走行用車輪12,13の張出検出機能と上記ジャッキ伸長規制手段101の作動制御機能を併有させていることから、例えば、上記張出検出手段32とは別に、上記ジャッキ伸長規制手段101の作動制御機能を為す専用部材を設ける場合に比して、部材点数の削減と低コスト化を図ることができる、

等の効果が得られる。

【0018】

(3)本願の第3の発明に係る軌道作業車によれば、作業機3を搭載するとともに、路上走行用車輪10,11と軌道走行用車輪12,13を備え、路上走行時には上記軌道走行用車輪12,13を格納し上記路上走行用車輪10,11で走行し、軌道上走行時には上記軌道走行用車輪12,13を張出し上記路上走行用車輪10,11を浮かして走行するようにした軌道作業車Z2において、上記軌道走行用車輪12,13を張出し格納する張出格納手段21と、上記軌道作業車Z2の前後左右に配置され伸長状態において上記軌道作業車Z2を支持するジャッキ装置8,9と、上記軌道作業車Z2が上記張出格納手段21により張出された上記軌道走行用車輪12,13によって上記軌道R上で支持されている状態を検出する支持状態検出手段33と、上記支持状態検出手段33により支持状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該支持状態検出手段33が非支持状態を検出した時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えているので、上記軌道走行用車輪12,13が張出され上記軌道作業車Z2が上記軌道R上で支持されている状態において、上記ジャッキ装置8,9の伸長動作が行われると、該ジャッキ装置8,9が伸長し、これが接地されることで上記軌道作業車Zの支持が、上記軌道走行用車輪12,13側から上記ジャッキ装置8,9側へ切り換わり、この支持状態の切り換わりが上記支持状態検出手段33により非支持状態として検出され、これを受けて上記ジャッキ伸長規制手段101によって上記ジャッキ装置8,9の伸長動作が規制され、上記軌道作業車Z2は上記ジャッキ装置8,9のみによって支持される。

【0019】

従って、第3の発明に係る軌道作業車によれば、

(3−1) 上記作業機3を使用しての作業時には常に上記軌道作業車Z2が上記ジャッキ装置8,9のみによって支持されることから、例えば、従来のように設計上の荷重支持力が異なる上記軌道走行用車輪12,13と上記ジャッキ装置8,9の双方で同時に上記軌道作業車Z2を支持する構成の場合に比して、該軌道作業車Z2の支持状態が安定し、作業上における高い信頼性が確保される、

(3−2) 上記作業機3を使用しての作業時には、上記軌道作業車Z2の自重と作業荷重(即ち、作業機3の吊荷自重とか作業姿勢に基づいて発生するモーメント荷重等)の全てが上記ジャッキ装置8,9のみによって支持され、上記軌道走行用車輪12,13は何ら支持作用を為さないことから、該軌道走行用車輪12,13は軌道走行時において上記軌道作業車Z2の全自重のみを支持できる強度性能を備えれば良く、例えば、従来のように上記軌道走行用車輪12,13が作業荷重の一部を支持する構成の場合に比して、該軌道走行用車輪12,13の要求強度性能が低くなり、その結果、該軌道走行用車輪12,13の小型軽量化とか低コスト化が可能となる。

(3−3) 上記ジャッキ装置8,9の伸長量を上記軌道走行用車輪12,13の位置検出に基づいて決定するものであることから、例えば、従来のようにジャッキ取付部の変位から軌道走行用車輪の位置を間接的に検出しこれに基づいてジャッキ伸長量を決定する場合に比して、上記ジャッキ装置8,9の設置後における上記軌道走行用車輪12,13と軌道Rとの相対関係を精度良く決定することができ、軌道作業車の支持性能上における信頼性が向上する、

(3−4) 上記軌道走行用車輪12,13による支持状態を検出する上記支持状態検出手段33の検出信号に基づいて上記ジャッキ装置8,9の伸長動作を規制するようにしている、即ち、上記支持状態検出手段33に、上記軌道走行用車輪12,13による支持状態検出機能と上記ジャッキ伸長規制手段101の作動制御機能を併有させていることから、例えば、上記支持状態検出手段33とは別に、上記ジャッキ伸長規制手段101の作動制御機能を為す専用部材を設ける場合に比して、部材点数の削減と低コスト化を図ることができる、

の効果が得られる。

【0020】

(4)本願の第4の発明に係る軌道作業車によれば、上記(2)又は(3)に記載の効果に加えて次のような特有の効果が得られる。即ち、この発明の軌道作業車によれば、上記張出格納手段21を、揺動動作によって上記軌道走行用車輪12,13を張出し格納する構成とし、上記張出検出手段32及び上記支持状態検出手段33を、上記軌道走行用車輪12,13による上記軌道作業車Z2の支持状態において上記張出格納手段21を格納側へ揺動付勢させた状態で上記軌道走行用車輪12,13が上記張出格納手段21により格納作動されたときに非支持状態又は非張出状態の検出を行なうように構成しているので、

(4−1) 例えば、従来のようにジャッキ取付部にガタを設け、該ガタの範囲内における上記ジャッキの変位に基づいて軌道走行用車輪の位置検出を行なう場合のような上記ガタに起因する走行振動の発生とか異音の発生がなく、軌道作業車の静粛走行が実現され、延いては軌道作業車の商品価値が向上する、

(4−2) 上記軌道走行用車輪張出格納手段21を格納側へ揺動付勢させた状態で上記軌道走行用車輪12,13の非支持状態又は非張出状態の検出を行なわせることから、上記軌道走行用車輪張出格納手段21が格納側へ揺動し上記軌道走行用車輪12,13が上記軌道Rから離れ始める時点、即ち、該軌道走行用車輪12,13の張出状態から非張出状態への移行開始時点を的確に検出することができ、その結果、上記ジャッキ装置8,9の伸長動作の規制がより高精度に行なわれ、延いては軌道作業車Z2の安定した信頼性の高い支持状態が確保される、

等の効果が得られる。

【0021】

(5)本願の第5の発明に係る軌道作業車によれば、上記(1)、(2)、(3)又は(4)に記載の効果に加えて次のような特有の効果が得られる。即ち、この発明の軌道作業車によれば、上記ジャッキ伸長規制手段101による上記ジャッキ装置8,9の伸長規制を、上記支持状態検出手段16、33が非支持状態を検出し、又は上記張出検出手段32が非張出状態を検出したときから所定時間経過後に、又は所定量伸長した後に、実行させるようにしているので、上記所定時間の設定、又は所定量の伸長によって上記軌道走行用車輪12,13の軌道Rからの浮き上がり量、即ち、該軌道走行用車輪12,13の鍔12b、13bと上記軌道Rとの重なり量を精度良く管理して適正な重なり量を確保することができ、上記ジャッキ装置8,9により上記軌道作業車Z1、Z2を支持した状態での作業終了後において、軌道走行に移行すべく上記ジャッキ装置8,9を縮小させて上記軌道走行用車輪12,13を上記軌道Rに支持させる場合、上記鍔12b、13bのガイド作用によって該軌道走行用車輪12,13は上記軌道Rから外れることなく的確に該軌道Rに支持され、これによって作業終了後における上記軌道作業車Z1、Z2の上記軌道走行用車輪12,13による走行への移行動作が安全且つ確実に行なわれる。

【発明を実施するための最良の形態】

【0022】

以下、本願発明を好適な実施形態に基づいて具体的に説明する。

「第1の実施形態」

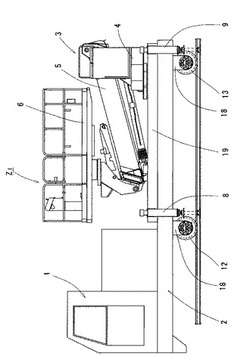

図1及び図2には、本願発明の第1の実施形態に係る軌道作業車Z1が示されている。この軌道作業車Z1は、車両1のシャーシフレーム2の前後左右にそれぞれ鉄輪支持ブラケット18を介して前側鉄輪12,12と後側鉄輪13,13(これら鉄輪は、特許請求の範囲中の「軌道走行用車輪」に該当する)を備えて構成される。

【0023】

また、上記シャーシフレーム2上には、作業機基台19が取付けられるとともに、該作業機基台19には、旋回台4を介して伸縮式のブーム5を起伏自在に取付けるとともに該ブーム5の先端部には作業台6を旋回自在に取付けてなる作業機3が搭載されている。

【0024】

さらに、上記軌道作業車Z1は、軌道R上を走行する場合には、図1に実線図示するように、上記各前側鉄輪12及び後側鉄輪13を上記軌道R上に支持させ、該各鉄輪12、13によって走行するが、軌道R上での作業時には上記各鉄輪12,13を上記軌道Rから浮上させて作業を行なうようにしており、そのために、上記作業機基台19の前側左右には前側ジャッキ装置8,8が、後側左右には後側ジャッキ装置9,9が、それぞれ備えられており、上記軌道作業車Z1はこれら各ジャッキ装置8,9によって浮上支持される。

【0025】

この場合、軌道R上における作業時には、上記各前側鉄輪12、12と各後側鉄輪13、13を完全に軌道Rから上方へ離間させるのではなく、上記各鉄輪12、13の鍔12b、13b(図2及び図3参照)と上記軌道Rとが上下方向において所定の重なり量「h」を維持するようにしている。

【0026】

従って、上記軌道作業車Zを使用して所要の作業を行なう場合には、上記各前側鉄輪12、12と各後側鉄輪13、13の位置と上記前側ジャッキ装置8,8と後側ジャッキ装置9,9の伸長量を相互に関連させて制御することが必要である。以下、係る作動を実現するための油圧回路の構成、具体的な制御等をそれぞれ説明する。

A: 鉄輪側の構成

上記前側鉄輪12と後側鉄輪13においては、上記作動を実現するための特有の構成が設けられているが、その基本構成は前側鉄輪12と後側鉄輪13で同じであるため、ここでは後側鉄輪13側を例にとって説明する。

【0027】

上述のように、作業時においては、後側鉄輪13の鍔13bと上記軌道Rとが上下方向において所定の重なり量「h」を維持するようにするが、そのためには後側鉄輪13の転動面13aと上記軌道Rの上面との間隔寸法の管理が必要であるが、この間隔寸法を直接計測することは困難である。従って、この実施形態では、次善策として、上記後側鉄輪13が取付けられた上記シャーシフレーム2と上記軌道Rの間隔を検出するようにしている。即ち、図3及び図4に示すように、上記後側鉄輪13を上記シャーシフレーム2側に支持する鉄輪支持ブラケット18に、ブラケット17を延設し、ここに、例えば、レーザ光を用いた反射形の距離計で構成される鉄輪支持検出器16(特許請求の範囲中の「支持状態検出手段16」に該当する)を取付け、該鉄輪支持検出器16によって該鉄輪支持検出器16と上記軌道Rの上面との間の上下方向間隔Hを検出し、この間隔Hの変化によって上記後側鉄輪13と上記軌道Rとの相対関係を得るようにしている。

【0028】

具体的には、上記後側鉄輪13の鍔13bの高さを「s」とする。そして、上記後側鉄輪13の転動面13aが上記軌道Rの上面に当接して上記軌道作業車Z1側の荷重を支持している状態における間隔「H1」を基準とし、実際に検知される間隔「H2」と上記基準間隔「H1」との差を求めることで上記後側鉄輪13の転動面13aの上記軌道Rの上面からの浮上量「H2−H1」を知ることができる。そして、上記重なり量「h」は、上記鍔13bの高さ「s」と上記浮上量「H2−H1」の差分「s−(H2−H1)」として求められる。

【0029】

従って、この差分「s−(H2−H1)」の値が上記重なり量「h」に等しくなった時点(「s−(H2−H1)」=h)で上記各ジャッキ装置8,9の伸長作動を停止させることで、上記重なり量「h」を確保し且つこれを維持することができる。

【0030】

尚、上記鉄輪支持検出器16の検出信号は後述のコントローラ100(図4参照)に入力されて上記各ジャッキ装置8,9の作動制御要素として用いられるが、この実施形態では、上記検出間隔「H2」が基準間隔「H1」を越えた時点での検出信号を上記各ジャッキ装置8,9の伸長規制のトリガ信号として用い、上記重なり量「h」の確保は、上記各ジャッキ装置8,9が上記トリガ信号を受けて伸長停止した後、これを再伸長させるときの伸長継続時間の管理で行なうようにしている。

【0031】

従って、上記重なり量「h」を最大量近くに設定して作業を行なうことを欲する場合には、上記後側鉄輪13の転動面13aが上記軌道Rの上面から浮上った時点(上記後側鉄輪13による支持状態が解除された時点)で上記各ジャッキ装置8,9の伸長を停止させ、該各ジャッキ装置8,9を再伸長させることなく、そのまま作業に移れば良い。

B:制御ブロック図の説明

図4には、上記軌道作業車Z1の制御ブロック図を示している。コントローラ100には、上記各ジャッキ装置8,9の伸長規制を行なうジャッキ伸長規制手段101が備えられている。このジャッキ伸長規制手段101には、ジャッキ操作手段103からの操作信号と、支持状態検出手段16(即ち、上記「鉄輪支持検出器16」)からの検出信号が、タイマ102を介して入力される。そして、上記各ジャッキ装置8,9は、上記ジャッキ操作手段103からの操作信号に基づいて伸縮作動されるとともに、その伸長動作は上記支持状態検出手段16からの検出信号を受けた後、上記タイマ102の設定時間経過後に規制されるようになっている。実際的には、後述するように上記支持状態検出手段16からの検出信号を受けた時点で一旦上記各ジャッキ装置8,9の伸長を停止し、上記タイマ102の設定後に上記各ジャッキ装置8,9を該タイマ102の設定時間だけ再度伸長させ、該設定時間経過後に停止させるようになっている(図6のステップS16〜S20参照)。

【0032】

また、この実施形態では、上述のように、上記タイマ102の設定時間経過後に上記各ジャッキ装置8,9の伸長を規制することで、上記各鉄輪12,13の上記軌道Rからの浮上り量、即ち、該各鉄輪12,13の鍔12b、13bと上記軌道Rとの所定の重なり量「h」を確保するようにしているが、他の実施形態では、上記タイマ102を備えるのに代えて、例えば、上記各ジャッキ装置8,9の伸長量を検出する検出器を備え、上記支持状態検出手段16からの検出信号を受けた後、該各ジャッキ装置8,9が所定量(即ち、上記重なり量「h」に対応する寸法)だけ伸長した時点でこれを検出し該各ジャッキ装置8,9の伸長を規制する手法とか、上記各鉄輪12,13の上記鉄輪支持ブラケット18への支持部に、上記重なり量「h」に対応する寸法だけ上下方向にガタをもたせるとともに、該各鉄輪12,13が上記ガタの下端に達したときこれを検出する検出器を備え、上記支持状態検出手段16からの検出信号を受けた後、上記検出器が上記各鉄輪12,13の位置を検出した時点で該各ジャッキ装置8,9の伸長を規制する手法等を採用することもできる。

C:油圧回路の説明

図5には、上記軌道作業車Z1の油圧回路図を示しており、これを簡単に説明すると以下の通りである。

【0033】

図5において、符号8は左右一対の前側ジャッキ装置、符号9は左右一対の後側ジャッキ装置、符号61〜64は上記各ジャッキ装置8,9のそれぞれに付設されたスライドシリンダである。

【0034】

また、符号50は、アウトリガ操作用バルブユニットであって、ここには上記各ジャッキ装置8,9とこれらに付設された上記各スライドシリンダ61〜64のそれぞれに対応して設けられた4個の作動選択用の電磁切換弁51〜54と、上記各ジャッキ装置及びこれらに付設された上記各スライドシリンダ61〜64に共通に接続されてこれらの伸縮作動の切換えを行なう伸縮切換用電磁切換弁55が備えられている。そして、上記伸縮切換用電磁切換弁55は、上記ジャッキ操作手段103の操作信号と上記ジャッキ伸長規制手段101の規制信号に基づいて作動制御される。

D:制御フローチャートの説明

続いて、図6に示す制御フローチャートを参照して、上記軌道作業車Z1を上記各鉄輪12,13によって軌道R側に支持させた状態(即ち、図1に実線図示する状態)から、上記各ジャッキ装置8,9を作動させて上記軌道作業車Zを軌道R上での作業が可能状態とする場合における制御を説明する。

【0035】

この制御開始時点における状態は、上記軌道作業車Z1は軌道走行状態から停車した状態であって、上記各前側鉄輪12、12及び各後側鉄輪13、13は共に張出状態にあって、該各鉄輪12,13によって軌道R側に支持されている。

【0036】

この状態から、制御が開始されると、先ず、左右の前側ジャッキ装置8,8側の制御が実行され、左右の前側ジャッキ装置8,8の伸長が開始される(ステップS1)。

【0037】

次に、ステップS2において、前側左鉄輪12の非支持状態が検出されたか否かを、該前側左鉄輪12に対応して設けられた前側左の鉄輪支持検出器16からの検出信号によって判断する。即ち、上記鉄輪支持検出器16による検知間隔「H2」が基準間隔「H1」から増加側に変化したか否かによって判断する。そして、前側左鉄輪12の非支持状態が検出された場合には左前側ジャッキ装置8の伸長作動を停止させる(ステップS3)。

【0038】

一方、前側左鉄輪12の非支持状態が検出されなかった場合には、さらにステップS4において、前側右鉄輪12の非支持状態が検出されたか否かを、該前側右鉄輪12に対応して設けられた前側右の鉄輪支持検出器16からの検出信号によって判断する。そして、前側右鉄輪12の非支持状態が検出された場合には右前側ジャッキ装置8の伸長作動を停止させる(ステップS5)。

【0039】

そして、左右の前側ジャッキ装置8,8の伸長が共に停止された時点で、即ち、左右の前側鉄輪12,12が共に非支持状態となり、軌道作業車Z1の前部側が左右の上記前側ジャッキ装置8,8によって支持された時点で(ステップS6)、前側のタイマtfのカウントを開始する(ステップS7)とともに、左右の前側ジャッキ装置8,8の伸長作動を再開させ(ステップS8)、該タイマtfがカウントアップした時点で(ステップS9)、左右の前側ジャッキ装置8,8の伸長作動を停止させる(ステップS10)。

【0040】

尚、ステップS6〜ステップS10のように、上記鉄輪支持検出器16からの信号を受けて上記前側ジャッキ装置8の伸長作動が一旦停止された後、再度、所定時間だけ伸長作動して該所定時間経過時点でその伸長作動を停止させるようになっているが、この前側ジャッキ装置8の再伸長期間の長さ(即ち、上記タイマtfの設定時間)によって、上記前側鉄輪12の鍔12bと上記軌道Rとの重なり量「h」が設定される。

【0041】

次に、上記各後側ジャッキ装置9,9側の制御に移行する。即ち、左右の後側ジャッキ装置9,9の伸長を開始する(ステップS11)とともに、後側左鉄輪13の非支持状態が検出されたか否かを、該後側左鉄輪13に対応して設けられた後側左の鉄輪支持検出器16からの検出信号によって判断する(ステップS12)。そして、後側左鉄輪13の非支持状態が検出された場合には左後側ジャッキ装置9の伸長作動を停止させる(ステップS13)。

【0042】

一方、後側左鉄輪13の非支持状態が検出されなかった場合には、さらにステップS14において、後側右鉄輪13の非支持状態が検出されたか否かを、該後側右鉄輪13に対応して設けられた後側右の鉄輪支持検出器16からの検出信号によって判断する。そして、後側右鉄輪13の非支持状態が検出された場合には右後側ジャッキ装置9の伸長作動を停止させる(ステップS15)。

【0043】

そして、左右の後側ジャッキ装置9,9の伸長が共に停止された時点で、即ち、左右の後側鉄輪13,13が共に非支持状態となり、軌道作業車Z1の後部側が左右の上記後側ジャッキ装置9,9によって支持された時点で(ステップS16)、後側のタイマtrのカウントを開始する(ステップS17)とともに、左右の後側ジャッキ装置9,9の伸長作動を再開させ(ステップS18)、該タイマtrがカウントアップした時点で(ステップS19)、左右の後側ジャッキ装置9,9の伸長作動を停止させる(ステップS20)。

【0044】

尚、ステップS16〜ステップS20のように、上記後側ジャッキ装置9の伸長作動が一旦停止された後、再度、所定時間だけ伸長作動し、該所定時間経過時点でその伸長作動を停止させるようになっているが、この後側ジャッキ装置9の再伸長期間の長さ(即ち、上記タイマtrの設定時間)によって、上記後側鉄輪13の鍔13bと上記軌道Rとの重なり量「h」が設定される。

【0045】

但し、ステップS1〜ステップS10までの前側ジャッキ装置8側の制御と、ステップS11〜ステップS20までの後側ジャッキ装置9側の制御は、フロー上は前後して実行されるが、実際的には略同時進行状態で実行される。

【0046】

尚、この実施形態では、タイマtrを設け、装置の設定時間によって上記重なり量「h」を所定値に設定するようにしているが、他の実施形態においては、例えば、上記タイマtrを設けず、上記左右の後側鉄輪13,13が共に非支持状態となり、軌道作業車Z1の後部側が左右の上記後側ジャッキ装置9,9によって支持された時点で(ステップS16)作動を停止させ、上記重なり量「h」を最大値としてそのまま作業に移行させることもできる。

【0047】

「第2の実施形態」

図7及び図8には、本願発明の実施形態に係る軌道作業車Z2が示されている。この軌道作業車Z2は、所謂「軌陸車」であって、シャーシフレーム2の前後左右にそれぞれ前側タイヤ輪10,10と後側タイヤ輪11,11(これらタイヤ輪は、特許請求の範囲中の「路上走行用車輪」に該当する)を備えるとともに、上記各前側タイヤ輪10、10の後方位置と上記後側タイヤ輪11、11の後方位置に、それぞれ後述の鉄輪張出格納装置21を介して前側鉄輪12,12と後側鉄輪13,13(これら鉄輪は、特許請求の範囲中の「軌道走行用車輪」に該当する)を備えて構成される。

【0048】

また、上記シャーシフレーム2上には、旋回台4を介して伸縮式のブーム5を起伏自在に取付けるとともに、該ブーム5の先端部には作業台6を旋回自在に取付けてなる作業機3が搭載されている。

【0049】

上記軌道作業車Z2は、軌道R上を走行する場合には、図7に実線図示するように、上記各前側鉄輪12及び後側鉄輪13を下方へ張出してこれを上記軌道R上に支持させ、上記各前側タイヤ輪10及び後側タイヤ輪11を浮上させる。これに対して、上記軌道作業車Z2が路面Gを走行する場合には、図7に鎖線図示するように、上記各前側鉄輪12及び後側鉄輪13を上記鉄輪張出格納装置21によって引き上げて上記シャーシフレーム2側に格納し、上記各前側タイヤ輪10及び後側タイヤ輪11を上記路面Gに接地させる。

【0050】

この場合、上記軌道作業車Z2の軌道走行形態と路面走行形態の間における走行形態切換作業は、軌道と道路の交差部、即ち、踏切部分において行なわれるが、その際、上記車体1の方向転換、即ち、車体1の前後方向が軌道方向に沿う方向と道路方向に沿う方向の間での方向転換を行なう必要があり、そのため上記シャーシフレーム2には左右一対の転車台用ジャッキ装置7、7を備えた転車台14が設けられている。

【0051】

さらに、上記軌道作業車Z2では、軌道R上における作業時にも、路面G上おける作業時にも、共に、上記シャーシフレーム2の前後左右の四隅に配置した前側ジャッキ装置8,8と後側ジャッキ装置9,9によって浮上支持するようになっている。この場合、軌道R上における作業時には、上記各前側鉄輪12、12と各後側鉄輪13、13を完全に軌道Rから上方へ離間させるのではなく、上記各鉄輪12、13の鍔12b、13b(図9及び図10参照)と上記軌道Rとが上下方向において所定の重なり量「h」を維持するように高さ制御を行なうようになっている。

【0052】

そして、上記軌道作業車Z2を上記軌道R上で停車させて所要の作業を行なう場合には、上述のように、該軌道作業車Z2を上記前側ジャッキ装置8,8と後側ジャッキ装置9,9によって、上記各前側鉄輪12、12と各後側鉄輪13、13の鍔と軌道Rとの重なり量が所定量「h」となるまで浮上させた状態で支持することが必要であり、そのためには、上記各前側鉄輪12、12と各後側鉄輪13、13の位置と上記前側ジャッキ装置8,8と後側ジャッキ装置9,9の伸長量を相互に関連させて制御することが必要である。係る作動を実現するためにこの実施形態において設けられた上記鉄輪張出格納装置21の構成、及び油圧回路構成等を以下においてそれぞれ説明する。

A: 鉄輪張出格納装置21の構成

上記鉄輪張出格納装置21は、上記前側鉄輪12側と後側鉄輪13側にそれぞれ設けられるが、その基本構成は同じであるため、ここでは後側鉄輪13側の鉄輪張出格納装置21を例にとってこれを説明する。

【0053】

上記鉄輪張出格納装置21は、図9及び図10に示すように、上記シャーシフレーム2にその車幅方向に向けて配置した鉄輪支持桁20に、略鉛直面に沿って揺動自在に枢支された揺動アーム22を備えている。上記揺動アーム22は、上記鉄輪支持桁20に設けられたブラケット20aに揺動支点ピン23により揺動自在に枢支され、その先端側には油圧モータ26によって回転駆動される後側鉄輪13が取付けられている。そして、上記揺動アーム22は、後側鉄輪張出格納シリンダ25の伸縮動によって、図9に実線図示する位置と鎖線図示する位置の間で揺動され、上記後側鉄輪13は前者に対応する「張出位置」と後者に対応する「格納位置」に選択的に位置設定される。また、上記軌道作業車Z2の軌道R上での作業時においては、図10の右図に示すように、上記後側鉄輪13を張出位置に設定したまま、該後側鉄輪13の鍔13bと上記軌道Rとの上下方向における重なり量が寸法「h」となるように、上記後側鉄輪13の転動面13aを上記軌道Rの上面から浮上させるようになっている。このように重なり量を確保することで、作業終了後において軌道作業車Z2を降下させて上記後側鉄輪13を上記軌道Rに支持させる場合、該後側鉄輪13を上記軌道Rから外れることなく確実に支持させることができる。

【0054】

また、上記鉄輪張出格納装置21の揺動位置、即ち、上記後側鉄輪13の位置を検出するために、上記ブラケット20aには、上記「格納位置」を検出する鉄輪格納検出器31と、上記「張出位置」を検出する鉄輪張出検出器32が備えられている。これら各検出器31、32の検出信号は、コントローラ100(図11参照)に入力される。

【0055】

尚、この実施形態では、図7及び図9に示すように、上記前側鉄輪12側においては、該前側鉄輪12の張出状態において上記揺動支点ピン23と上記前側鉄輪12の回転中心を結ぶ直線が上記揺動支点ピン23を通る鉛直線よりも車体前方側へ角度αだけ偏位するように、即ち、上記前側鉄輪12の回転中心が上記鉄輪張出格納装置21の揺動軌跡の下死点位置を越えて揺動張出方向の前方側に位置するようにしている。また、上記後側鉄輪13側においては、該後側鉄輪13の張出状態において上記揺動支点ピン23と上記後側鉄輪13の回転中心を結ぶ直線が上記揺動支点ピン23を通る鉛直線よりも車体後方側へ角度βだけ偏位するように、即ち、上記後側鉄輪13の回転中心が上記鉄輪張出格納装置21の揺動軌跡の下死点位置を越えて揺動張出方向の前方側に位置するようにしている。

【0056】

このように、上記各鉄輪12、13の張出状態において、該各鉄輪12、13の回転中心が上記鉄輪張出格納装置21の揺動軌跡の下死点位置を越えて揺動張出方向の前方側に位置するように設定することで、上記各鉄輪12、13は上記軌道作業車Z2の自重によってその張出状態から上記下死点を越えて格納側へ揺動するのが確実に阻止されるため、該各鉄輪12、13による上記軌道作業車Z2の支持がより一層安定なものとなる。

【0057】

一方、上記構成とした場合には、上記各ジャッキ装置8,9によって上記軌道作業車Z2を持ち上げて、上記各鉄輪12,13を張出位置から格納位置へ移動させる場合、該各鉄輪12,13がその回動軌跡の下死点を通過してその一方側から他方側へ移動しなければならないが、この場合、上記鉄輪支持装置21が上記鉄輪張出格納シリンダ24,25によって格納側へ回動付勢されているので、上記軌道作業車Z2の上昇変位に伴って自動的に格納側へ回動され、何ら支障を生じることはない。

B:制御ブロック図の説明

図11には、上記軌道作業車Z2の制御ブロック図を示している。コントローラ100には、上記各ジャッキ装置8,9の伸長規制を行なうジャッキ伸長規制手段101が備えられている。このジャッキ伸長規制手段101には、ジャッキ操作手段103からの操作信号と、張出検出手段32(上記「鉄輪張出検出器32」がこれに該当する)からの検出信号が、タイマ102を介して入力される。そして、上記各ジャッキ装置8,9は、上記ジャッキ操作手段103からの操作信号に基づいて伸縮作動されるとともに、その伸長動作は上記張出検出手段32からの検出信号を受けた後、上記タイマ102の設定時間経過後に規制されるようになっている。

【0058】

また、張出格納操作手段104からの操作信号を受けて上記コントローラ100から張出格納手段21(上記「鉄輪張出格納装置21」がこれに該当する)へ制御信号が出力され、上記各鉄輪12,13が張出格納される。

【0059】

従って、上記張出格納手段21が張出された状態で、上記ジャッキ伸長規制手段101が、上記ジャッキ操作手段103からの操作信号と、上記張出検出手段32からの検出信号を受けて作動することで、上記軌道作業車Z2は、上記鉄輪12,13を上記軌道Rから所定量(上記「重なり量h」)だけ浮上させた状態で上記各ジャッキ装置8,9により支持され、上記軌道R上での作業が可能な状態とされる。

【0060】

尚、この実施形態では、上記タイマ102を備え、該タイマ102の設定時間経過後に上記各ジャッキ装置8,9の伸長を規制することで、上記各鉄輪12,13の上記軌道Rからの浮上り量、即ち、該各鉄輪12,13の鍔12b、13bと上記軌道Rとの所定の重なり量「h」を確保するようにしているが、他の実施形態では、上記タイマ102を備えるのに代えて、例えば、上記各ジャッキ装置8,9の伸長量を検出する検出器を備え、上記張出検出手段32からの検出信号を受けた後、該各ジャッキ装置8,9が所定量(即ち、上記重なり量「h」に対応する寸法)だけ伸長した時点でこれを検出し該各ジャッキ装置8,9の伸長を規制する手法とか、上記各鉄輪12,13の上記鉄輪張出格納装置21の揺動アーム22への支持部に、上記重なり量「h」に対応する寸法だけ上下方向にガタをもたせるとともに、該各鉄輪12,13が上記ガタの下端に達したときこれを検出する検出器を備え、上記張出検出手段32からの検出信号を受けた後、上記検出器が上記各鉄輪12,13の位置を検出した時点で該各ジャッキ装置8,9の伸長を規制する手法等を採用することもできる。

【0061】

また、上記重なり量「h」を最大量近くに設定して作業を行なうことを欲する場合には、上記各鉄輪12、13の転動面12a、13aが上記軌道Rの上面から浮上った時点(上記各鉄輪12、13による支持状態が解除された時点)で上記各ジャッキ装置8,9の伸長を停止させ、該各ジャッキ装置8,9を再伸長させることなく、そのまま作業に移れば良い。

C:油圧回路の説明

図12には、上記軌道作業車Z2の油圧回路図を示しており、これを簡単に説明すると以下の通りである。

【0062】

図12において、符号24は上記各前側鉄輪12,12側に設けられた前側鉄輪張出格納シリンダ、符号25は上記各後側鉄輪13,13側に設けられた後側鉄輪張出格納シリンダ、符号7は上記転車台14に設けられた転車台用ジャッキ装置である。

【0063】

また、同図において、符号8は左右一対の前側ジャッキ装置、符号9は左右一対の後側ジャッキ装置、符号61〜64は上記各ジャッキ装置8,9のそれぞれに付設されたスライドシリンダである。

【0064】

符号50は、アウトリガ操作用バルブユニットであって、ここには上記各ジャッキ装置8,9とこれらに付設された上記各スライドシリンダ61〜64のそれぞれに対応して設けられた4個の作動選択用の電磁切換弁51〜54と、上記各ジャッキ装置及びこれらに付設された上記各スライドシリンダ61〜64に共通に接続されてこれらの伸縮作動の切換えを行なう伸縮切換用電磁切換弁55が備えられている。そして、上記伸縮切換用電磁切換弁55は、上記ジャッキ操作手段103の操作信号と上記ジャッキ伸長規制手段101の規制信号に基づいて作動制御される。

【0065】

符号44は、鉄輪操作バルブユニット44であり、ここには上記前側鉄輪張出格納シリンダ24操作用の切換弁45と上記後側鉄輪張出格納シリンダ25操作用の切換弁46と上記転車台用ジャッキ装置7操作用の切換弁47、及び作業機3側への油圧給排用の切換弁48が備えられている。尚、上記前側鉄輪張出格納シリンダ24操作用の切換弁45と上記後側鉄輪張出格納シリンダ25操作用の切換弁46は、上記張出格納操作手段104の操作信号を受けて作動される。

【0066】

また、上記各前側鉄輪張出格納シリンダ24,24と上記切換弁45を接続する油路には前側ACC圧供給用電磁切換弁41が、上記各後側鉄輪張出格納シリンダ25と上記切換弁46を接続する油路には後側ACC圧供給用電磁切換弁42が、それぞれ介設されており、該各ACC圧供給用電磁切換弁41,42の切換操作によって、上記各切換弁45,46が中立位置に設定された状態において上記各鉄輪張出格納シリンダ24,25に所定のACC圧が給排される。

【0067】

上記前側ACC圧供給用電磁切換弁41と後側ACC圧供給用電磁切換弁42は、上記各ジャッキ装置8,9が伸長側に作動されるときにはそれぞれ縮小側ソレノイド41b、42bがON設定され、上記前側鉄輪張出格納シリンダ24及び上記後側鉄輪張出格納シリンダ25の縮小側油室にACC圧が供給される一方、上記各ジャッキ装置8,9の伸長が停止されたときには、伸長側ソレノイド41a、42aがON設定され、上記前側鉄輪張出格納シリンダ24及び上記後側鉄輪張出格納シリンダ25の伸長側油室にACC圧が供給されるとともに、該各鉄輪張出格納シリンダ24、25が最伸長した時点で中立位置に設定され、上記各鉄輪張出格納シリンダ24、25は最伸長状態でロックされる。

【0068】

尚、上記ACC圧は、上記切換弁45,46を介して供給されるライン圧より低圧で、且つ上記鉄輪12,13が上記軌道Rに接触して該鉄輪12,13で上記軌道作業車Zを支持しているときに該鉄輪12,13の転動面13aと上記軌道Rの間に作用する接触摩擦力を超えないような作動力を発生するような圧力に設定される。

D:制御フローチャートの説明

続いて、図13に示す制御フローチャートを参照して、上記軌道作業車Z2を上記各鉄輪12,13によって軌道R側に支持させた状態(即ち、図7に実線図示する状態)から、上記各ジャッキ装置8,9を作動させて上記軌道作業車Z2を軌道R上での作業が可能状態とする場合における制御の実際を説明する。

【0069】

この制御開始時点における状態は、上記軌道作業車Z2は軌道走行状態から停車した状態であって、上記各前側鉄輪12、12及び各後側鉄輪13、13は共に張出状態にあって、該各鉄輪12,13によって軌道R側に支持されている。尚、この張出状態は、上記鉄輪張出検出器32によって検出されている。また、上記各前側タイヤ輪10,10及び後側タイヤ輪11、11は、共に路面Gから浮上した状態にある。

【0070】

この状態から、制御が開始されると、先ず、左右の前側ジャッキ装置8,8側の制御が実行される。即ち、左右の前側ジャッキ装置8,8の伸長を開始する(ステップS1)とともに、上記前側ACC圧供給用の電磁切換弁41の縮小側ソレノイド41bをON設定し(ステップS2)、ACC圧を上記前側鉄輪張出格納シリンダ24の縮小側油室に導入し該前側鉄輪張出格納シリンダ24を縮小方向に(即ち、上記前側鉄輪12を格納側に)付勢する。この状態では、上記ACC圧による上記前側鉄輪張出格納シリンダ24の縮小力よりも上記前側鉄輪12と上記軌道Rの間に作用している摩擦力が大きいため、上記前側鉄輪12は張出位置において保持される。

【0071】

次に、ステップS3において、前側左鉄輪12の非張出状態が検出されたか否かを、該前側左鉄輪12に対応して設けられた前側左の鉄輪張出検出器32からの検出信号が消滅したか否かによって判断する。そして、前側左鉄輪12の非張出状態が検出された場合には左前側ジャッキ装置8の伸長作動を停止させる(ステップS4)。

【0072】

一方、前側左鉄輪12の非張出状態が検出されなかった場合には、さらにステップS5において、前側右鉄輪12の非張出状態が検出されたか否かを、該前側右鉄輪12に対応して設けられた前側右の鉄輪張出検出器32からの検出信号が消滅したか否かによって判断する。そして、前側右鉄輪12の非張出状態が検出された場合には右前側ジャッキ装置8の伸長作動を停止させる(ステップS6)。

【0073】

そして、左右の前側ジャッキ装置8,8の伸長が共に停止された時点で、即ち、左右の前側鉄輪12,12が共に非張出状態となり、軌道作業車Zの前部側が左右の上記前側ジャッキ装置8,8によって支持された時点で(ステップS7)、前側のタイマtfのカウントを開始する(ステップS8)とともに、左右の前側ジャッキ装置8,8の伸長作動を再開させ(ステップS9)、該タイマtfがカウントアップした時点で(ステップS10)、左右の前側ジャッキ装置8,8の伸長作動を停止させる(ステップS11)。

【0074】

尚、上記前側鉄輪張出格納シリンダ24は、ACC圧を受けて縮小動を継続しており、左右の前側鉄輪12、12は張出位置から格納位置側への位置変更動作を継続している。そして、ステップS7〜ステップS11のように、上記前側ジャッキ装置8の伸長作動が一旦停止された後(即ち、上記前側鉄輪12の張出位置から格納位置側への回動が開始された後)、再度、所定時間だけ伸長作動し、該所定時間経過時点でその伸長作動を停止させるようになっているが、この前側ジャッキ装置8の再伸長期間の長さ(即ち、上記タイマtfの設定時間)によって、上記前側鉄輪12の鍔12bと上記軌道Rとの重なり量「h」が設定される。

【0075】

次に、上記各後側ジャッキ装置9,9側の制御に移行する。即ち、左右の後側ジャッキ装置9,9の伸長を開始する(ステップS12)とともに、上記後側ACC圧供給用の電磁切換弁42の縮小側ソレノイド42bをON設定し(ステップS13)、ACC圧を上記後側鉄輪張出格納シリンダ25の縮小側油室に導入し該後側鉄輪張出格納シリンダ25を縮小方向に(即ち、上記後側鉄輪13を格納側に)付勢する。この状態では、上記ACC圧による上記後側鉄輪張出格納シリンダ25の縮小力よりも上記後側鉄輪13と上記軌道Rの間に作用している摩擦力が大きいため、上記後側鉄輪13は張出位置において保持される。

【0076】

次に、ステップS14において、後側左鉄輪13の非張出状態が検出されたか否かを、該後側左鉄輪13に対応して設けられた後側左の鉄輪張出検出器32からの検出信号が消滅したか否かによって判断する。そして、後側左鉄輪13の非張出状態が検出された場合には左後側ジャッキ装置9の伸長作動を停止させる(ステップS15)。

【0077】

一方、後側左鉄輪13の非張出状態が検出されなかった場合には、さらにステップS16において、後側右鉄輪13の非張出状態が検出されたか否かを、該後側右鉄輪13に対応して設けられた後側右の鉄輪張出検出器32からの検出信号、又は後側右の鉄輪浮き検出器33からの検出信号が消滅したか否かによって判断する。そして、後側右鉄輪13の非張出状態が検出された場合には右後側ジャッキ装置9の伸長作動を停止させる(ステップS17)。

【0078】

そして、左右の後側ジャッキ装置9,9の伸長が共に停止された時点で、即ち、左右の後側鉄輪13,13が共に非張出状態となり、軌道作業車Z2の後部側が左右の上記後側ジャッキ装置9,9によって支持された時点で(ステップS18)、後側のタイマtrのカウントを開始する(ステップS19)とともに、左右の後側ジャッキ装置9,9の伸長作動を再開させ(ステップS20)、該タイマtrがカウントアップした時点で(ステップS21)、左右の後側ジャッキ装置9,9の伸長作動を停止させる(ステップS22)。尚、上記後側鉄輪張出格納シリンダ25は、ACC圧を受けて縮小動を継続しており、左右の後側鉄輪13,13は張出位置から格納位置側への位置変更動作を継続している。

【0079】

ステップS18〜ステップS22のように、上記後側ジャッキ装置9の伸長作動が一旦停止された後(即ち、上記後側鉄輪13の張出位置から格納位置側への回動が開始された後)、再度、所定時間だけ伸長作動し、該所定時間経過時点でその伸長作動を停止させるようになっているが、この後側ジャッキ装置9の再伸長期間の長さ(即ち、上記タイマtrの設定時間)によって、上記後側鉄輪13の鍔13bと上記軌道Rとの重なり量「h」が設定される。

【0080】

但し、ステップS1〜ステップS11までの前側ジャッキ装置8側の制御と、ステップS12〜ステップS22までの後側ジャッキ装置9側の制御は、フロー上は前後して実行されるが、実際的には略同時進行状態で実行される。

【0081】

次に、上記各ジャッキ装置8,9の張出動作の完了後における上記各鉄輪12,13の再張出動作に移行する。即ち、ステップS23において上記前側ACC圧供給用電磁切換弁41の伸長側ソレノイド41aをON設定し、ACC圧を上記前側鉄輪張出格納シリンダ24の伸長側油室に導入し該前側鉄輪張出格納シリンダ24を伸長方向に(即ち、上記前側鉄輪12を張出側に)付勢する。また、ステップS24において上記前側ACC圧供給用電磁切換弁42の伸長側ソレノイド42aをON設定し、ACC圧を上記前側鉄輪張出格納シリンダ24の伸長側油室に導入し該前側鉄輪張出格納シリンダ24を伸長方向に(即ち、上記後側鉄輪13を張出側に)付勢する。

【0082】

しかる後、ステップS25において、左右の前側鉄輪12,12の張出状態を判断し、その張出状態が検出された場合には上記前側ACC圧供給用電磁切換弁41を中立位置に設定し上記前側鉄輪張出格納シリンダ24をロックし、上記前側鉄輪12の張出状態を保持せしめる。また、ステップS27において、左右の後側鉄輪13,13の張出状態を判断し、その張出状態が検出された場合には上記後側ACC圧供給用電磁切換弁42を中立位置に設定し上記後側鉄輪張出格納シリンダ25をロックし、上記後側鉄輪13の張出状態を保持せしめる。

【0083】

そして、上記各前側鉄輪12、12と上記後側鉄輪13、13の全ての張出状態が検出された時点で(ステップS29)、制御を終了する。

【0084】

この制御完了状態では、上記軌道作業車Z2は、張出状態にある上記各前側鉄輪12,12と上記各後側鉄輪13,13を上記軌道Rとの間に所定の重なり量「h」をもって浮上させた状態で、上記各前側ジャッキ装置8,8と上記各後側ジャッキ装置9,9によって支持されている。この状態が軌道作業車Z2の「作業時状態」である。従って、この状態で、上記作業機3を使用して所要の作業を行なうことができる。

【0085】

一方、ステップS29において、上記各前側鉄輪12、12と上記後側鉄輪13、13の全ての張出状態が検出されない場合には、これら全ての張出状態が検出されるまで制御が繰り返され、従って、上記作業機3を使用しての作業を行なうことはできない。これによって、上記各前側鉄輪12、12と上記後側鉄輪13、13の全てが張出されていない状態で作業が行なわれるのが未然に且つ確実に防止され、上記軌道作業車Z2作業上の安全性が確保されるものである。

【0086】

尚、作業終了後は、上記軌道作業車Z2を軌道走行させて移動するが、この場合には、上記「作業時状態」において、上記各前側ジャッキ装置8,8及び上記各後側ジャッキ装置9,9を縮小させて上記各前側鉄輪12,12及び上記各後側鉄輪13,13をそれぞれ張出して上記軌道Rに支持させる。

【0087】

「その他の実施形態」

上記第2の実施形態の変形例として位置付けられるものであるが、図9に鎖線図示すように、上記鉄輪支持桁20に、上記鉄輪張出検出器32よりも上記揺動支点ピン23からの距離が大きくなるようにして鉄輪支持検出器33を設け、該鉄輪支持検出器33の検出信号に基づいて上記各ジャッキ装置8,9の伸長規制を行なうものである。

【0088】

即ち、このように上記揺動支点ピン23からの距離が長い位置に上記鉄輪支持検出器33を設けると、例えば、上記距離が短い位置に設けられた上記鉄輪張出検出器32によって上記鉄輪支持装置21の揺動変位を検出する場合と比べたとき、例え上記鉄輪支持装置21の揺動変位角が同じであったとしても検出位置における変位量は上記距離が長い上記鉄輪支持検出器33側において大きく表われることから、上記鉄輪支持装置21の変位、即ち、上記後側鉄輪13の支持状態から非支持状態への移行開始をより的確に検出することができ、それだけ上記鉄輪支持検出器33の検出信号に基づく上記各ジャッキ装置8,9の伸長規制をより精度良く行なうことができる。

【0089】

尚、この鉄輪支持検出器33は、上記鉄輪張出検出器32に代えて用いること(即ち、上記鉄輪支持検出器33に上記鉄輪張出検出器32による上記鉄輪支持装置21の張出検出機能をもたせて、1個の検出器で上記鉄輪支持装置21の張出検出と高精度の鉄輪支持状態検出を実現すること)も、上記鉄輪張出検出器32と共に用いること(即ち、鉄輪張出検出器32には上記鉄輪支持装置21の張出検出機能を、上記鉄輪支持検出器33には上記後側鉄輪13の支持状態の検出機能を、それぞれ個別にもたせて検出機能の専用化を図るとともに、例えば、何れか一方が故障した場合に他方がこれを機能的に補完して軌道作業車の正常な作動を確保するフェールセーフ化を図ること)もできるものである。

【0090】

また、上記第2の実施形態のように上記各鉄輪12、13を張出格納可能としたものにおいて、上記鉄輪張出検出器32又は上記鉄輪支持検出器33によって上記各鉄輪12、13は張出状態あるいは支持状態を検出する構成に代えて、例えば、上記第1の実施形態のように、例えば、上記鉄輪支持桁20側に、反射形の距離計で構成される鉄輪支持検出器16を取付け、該鉄輪支持検出器16によって該鉄輪支持検出器16と上記軌道Rの上面との間の上下方向間隔を検出し、この間隔の変化によって上記各鉄輪12、13と上記軌道Rとの相対関係を得るようにすることもできる。

【図面の簡単な説明】

【0091】

【図1】本願発明の第1の実施の形態に係る軌道作業車の側面図である。

【図2】図1に示した軌道作業車の鉄輪部分の拡大図である。

【図3】図2のIII−III矢視図である。

【図4】本願発明の第1の実施の形態に係る軌道作業車の機能ブロック図である。

【図5】本願発明の第1の実施の形態に係る軌道作業車の油圧回路図である。

【図6】本願発明の第1実施の形態に係る軌道作業車の制御フローチャート図である。

【図7】本願発明の第2実施の形態に係る軌道作業車の側面図である。

【図8】図7のVIII−VIII矢視図である。

【図9】図7に示した軌道作業車の後側鉄輪張出格納装置部分の拡大図である。

【図10】図9のX−X矢視図である。

【図11】本願発明の第2の実施の形態に係る軌道作業車の機能ブロック図である。

【図12】本願発明の第2の実施の形態に係る軌道作業車の油圧回路図である。

【図13】本願発明の第2の実施の形態に係る軌道作業車の制御フローチャート図である。

【符号の説明】

【0092】

1 ・・車両

2 ・・シャーシフレーム

3 ・・作業機

4 ・・旋回台

5 ・・ブーム

6 ・・作業台

7 ・・転車台用ジャッキ装置

8 ・・前側ジャッキ装置

9 ・・後側ジャッキ装置

10 ・・前側タイヤ輪(路上走行用車輪)

11 ・・後側タイヤ輪(路上走行用車輪)

12 ・・前側鉄輪(軌道走行用車輪)

13 ・・後側鉄輪(軌道走行用車輪)

14 ・・転車台

16 ・・鉄輪支持検出器(支持状態検出手段)

17 ・・ブラケット

18 ・・鉄輪支持ブラケット

19 ・・作業機基台

20 ・・鉄輪支持桁

21 ・・鉄輪張出格納装置(張出格納手段)

22 ・・揺動アーム

23 ・・揺動支点ピン

24 ・・前側鉄輪張出格納シリンダ

25 ・・後側鉄輪張出格納シリンダ

26 ・・油圧モータ

31 ・・鉄輪格納検出器

32 ・・鉄輪張出検出器(張出検出手段)

33 ・・鉄輪支持検出器(支持状態検出手段)

41 ・・前側ACC圧供給用電磁切換弁

42 ・・後側ACC圧供給用電磁切換弁

44 ・・鉄輪操作バルブユニット

45〜48・・切換弁

50 ・・アウトリガ操作用バルブユニット

51〜55・・切換弁

61〜64・・シリンダ

100 ・・コントローラ

101 ・・ジャッキ伸長規制手段

102 ・・タイマ

103 ・・ジャッキ操作手段

104 ・・張出格納操作手段

G ・・路面

R ・・軌道

Z1,Z2・・軌道作業車

【技術分野】

【0001】

本願発明は、作業機を搭載し、軌道走行用車輪で軌道上を走行する軌道作業車に関するものである。

【背景技術】

【0002】

軌道作業車としては、例えば、特許文献1に示されるものが知られている。この公知の軌道作業車は、軌道上を走行し、所定の作業位置まで走行した後、該作業位置においてアウトリガ装置のジャッキを張出し、該ジャッキにより軌道作業車を支持した状態で所要の作業を行なうようになっているが、この場合、軌道上での作業時には、上記ジャッキのみにより軌道作業車を支持するのではなく、軌道走行用車輪をレールに接触させた状態のままジャッキを伸長させて該軌道走行用車輪とジャッキの双方で同時に軌道作業車を支持して作業を行なうようにしているため、これを実現するためには、ジャッキが接地した時点を検知し、この検知時点でその伸長動作を停止させて上記軌道走行用車輪がレールから浮き上がらないようにすることが必要である。

【0003】

このため、この軌道作業車では、ジャッキの車体側への取付部分に、ジャッキ伸長方向へのガタをもたせ、ジャッキが接地後さらに伸長して上記取付部分が上記ガタの範囲内で上昇変位するとき、この変位をリミットスイッチで検知し、この検知信号を受けて上記ジャッキの伸長動作を停止させるようにしている。

【0004】

【特許文献1】特開平8−301586号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

ところが、上掲の特許文献1に示されるものでは、

(a)上記軌道走行用車輪と上記ジャッキの両者で軌道作業車を支持する構成であるため、ジャッキ接地時点において上記軌道走行用車輪とレールの間の隙間が零となるように(即ち、軌道走行用車輪がレールから浮き上がらないように)該軌道走行用車輪とレールの間の隙間を管理する必要があるところ、これをジャッキの車体側への取付部の変位に基づいて間接的に検知する構成としているので、上記隙間の管理精度が悪く、場合によっては本来予定した支持状態(即ち、軌道走行用車輪とジャッキの双方での同時支持状態)が得られないことになる、

(b)上記ジャッキ取付部にガタを設ける構成であることから、例えば、アウトリガ格納状態で走行中、走行振動によってガタ部分において振動や異音が発生する、

(c)作業時には、上記軌道走行用車輪をレールに接触させるとともに、上記アウトリガのジャッキ装置を接地させ、これら両者で軌道作業車を支持する構成であることから、例え作業開始時点では上記軌道走行用車輪とジャッキ装置の両者によって適正な荷重支持状態が確保されていたとしても、例えば、作業中における軌道作業車への荷重の掛かり方や該軌道作業車の車体の捩れ等の状態の変化によっては、設計上の荷重支持力が大きいジャッキ装置には少しの荷重しか掛からず、該ジャッキ装置よりも設計上の荷重支持力が小さい軌道走行用車輪に大きな荷重が掛かるなど、本来予定していた適正な荷重支持状態が維持できなくなり、作業時における信頼性が損なわれる、

等の問題があった。

【0006】

そこで本願発明では、軌道走行用車輪の位置に基づいてジャッキ装置の伸長量を決定することで、高精度で信頼性の高い支持状態を得るようにした軌道作業車を提供することを目的としてなされたものである。

【課題を解決するための手段】

【0007】

本願発明ではかかる課題を解決するための具体的手段として次のような構成を採用している。

【0008】

本願の第1の発明では、作業機3を搭載し軌道走行用車輪12,13で軌道R上を走行する軌道作業車Z1において、上記軌道作業車Z1の前後左右に配置され伸長状態において上記軌道作業車Z1を支持するジャッキ装置8,9と、上記軌道作業車Z1が上記軌道走行用車輪12,13により上記軌道R上で支持されている状態を検出する支持状態検出手段16と、上記支持状態検出手段16により上記軌道走行用車輪12,13の支持状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該支持状態検出手段16により非支持状態が検出された時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えたことを特徴としている。

【0009】

本願の第2の発明では、作業機3を搭載するとともに、路上走行用車輪10,11と軌道走行用車輪12,13を備え、路上走行時には上記軌道走行用車輪12,13を格納し上記路上走行用車輪10,11で走行し、軌道上走行時には上記軌道走行用車輪12,13を張出し上記路上走行用車輪10,11を浮かして走行するようにした軌道作業車Z2において、上記軌道走行用車輪12,13を張出し格納する張出格納手段21と、上記軌道作業車Z2の前後左右に配置され伸長状態において上記軌道作業車Z2を支持するジャッキ装置8,9と、上記軌道走行用車輪12,13の張り出し状態を検出する張出検出手段32と、上記張出検出手段32により張出状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該張出検出手段32により非張出状態が検出された時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えたことを特徴としている。

【0010】

本願の第3の発明では、作業機3を搭載するとともに、路上走行用車輪10,11と軌道走行用車輪12,13を備え、路上走行時には上記軌道走行用車輪12,13を格納し上記路上走行用車輪10,11で走行し、軌道上走行時には上記軌道走行用車輪12,13を張出し上記路上走行用車輪10,11を浮かして走行するようにした軌道作業車Z2において、上記軌道走行用車輪12,13を張出し格納する張出格納手段21と、上記軌道作業車Z2の前後左右に配置され伸長状態において上記軌道作業車Z2を支持するジャッキ装置8,9と、上記軌道作業車Z2が上記張出格納手段21により張出された上記軌道走行用車輪12,13によって上記軌道R上で支持されている状態を検出する支持状態検出手段33と、上記支持状態検出手段33により支持状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該支持状態検出手段33が非支持状態を検出した時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えたことを特徴としている。

【0011】

本願の第4の発明では、上記第2又は第3の発明に係る軌道作業車において、上記張出格納手段21を、揺動動作によって上記軌道走行用車輪12,13を張出し格納する構成とし、上記張出検出手段32及び上記支持状態検出手段33を、上記軌道走行用車輪12,13による上記軌道作業車Z2の支持状態において上記張出格納手段21を格納側へ揺動付勢させた状態で上記軌道走行用車輪12,13が上記張出格納手段21により格納作動されたときに非支持状態又は非張出状態の検出を行なうように構成したことを特徴としている。

【0012】

本願の第5の発明では、上記第1、第2、第3又は第4の発明に係る軌道作業車において、上記ジャッキ伸長規制手段101による上記ジャッキ装置8,9の伸長規制を、上記支持状態検出手段16、33が非支持状態を検出し、又は上記張出検出手段32が非張出状態を検出したときから所定時間経過後に、又は所定量伸長した後に、実行させることを特徴としている。

【発明の効果】

【0013】

本願発明では次のような効果が得られる。

【0014】

(1) 本願の第1の発明に係る軌道作業車では、上記軌道作業車Z1の前後左右に配置され伸長状態において上記軌道作業車Z1を支持するジャッキ装置8,9と、上記軌道作業車Z1が上記軌道走行用車輪12,13により上記軌道R上で支持されている状態を検出する支持状態検出手段16と、上記支持状態検出手段16により上記軌道走行用車輪12,13の支持状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該支持状態検出手段16により非支持状態が検出された時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えているので、上記軌道走行用車輪12,13により上記軌道作業車Z1を上記軌道R上で支持している状態において、上記ジャッキ装置8,9の伸長動作が行われると、該ジャッキ装置8,9が伸長し、これが接地されることで上記軌道作業車Zの支持が、上記軌道走行用車輪12,13側から上記ジャッキ装置8,9側へ切り換わり、この支持状態の切り換わりが上記支持状態検出手段16により非支持状態として検出され、これを受けて上記ジャッキ伸長規制手段101によって上記ジャッキ装置8,9の伸長動作が規制され、上記軌道作業車Z1は上記ジャッキ装置8,9のみによって支持される。

【0015】

従って、第1の発明に係る軌道作業車によれば、

(1−1) 上記作業機3を使用しての作業時には常に上記軌道作業車Z1が上記ジャッキ装置8,9のみによって支持されることから、例えば、従来のように設計上の荷重支持力が異なる上記軌道走行用車輪12,13と上記ジャッキ装置8,9の双方で同時に上記軌道作業車Z1を支持する構成の場合に比して、該軌道作業車Z1の支持状態が安定し、作業上における高い信頼性が確保される、

(1−2) 上記作業機3を使用しての作業時には、上記軌道作業車Z1の自重と作業荷重(即ち、作業機3の吊荷自重とか作業姿勢に基づいて発生するモーメント荷重等)の全てが上記ジャッキ装置8,9のみによって支持され、上記軌道走行用車輪12,13は何ら支持作用を為さないことから、該軌道走行用車輪12,13は軌道走行時において上記軌道作業車Z1の全自重のみを支持できる強度性能を備えれば良く、例えば、従来のように上記軌道走行用車輪12,13が作業荷重の一部を支持する構成の場合に比して、該軌道走行用車輪12,13の要求強度性能が低くなり、その結果、該軌道走行用車輪12,13の小型軽量化とか低コスト化が可能となる。

(1−3) 上記ジャッキ装置8,9の伸長量を上記軌道走行用車輪12,13の位置検出に基づいて決定するものであることから、例えば、従来のようにジャッキ取付部の変位から軌道走行用車輪の位置を間接的に検出しこれに基づいてジャッキ伸長量を決定する場合に比して、上記ジャッキ装置8,9の設置後における上記軌道走行用車輪12,13と軌道Rとの相対関係を精度良く決定することができ、軌道作業車の支持性能上における信頼性が向上する、

等の効果が得られる。

【0016】

(2)本願の第2の発明に係る軌道作業車によれば、作業機3を搭載するとともに、路上走行用車輪10,11と軌道走行用車輪12,13を備え、路上走行時には上記軌道走行用車輪12,13を格納し上記路上走行用車輪10,11で走行し、軌道上走行時には上記軌道走行用車輪12,13を張出し上記路上走行用車輪10,11を浮かして走行するようにした軌道作業車Z2において、上記軌道走行用車輪12,13を張出し格納する張出格納手段21と、上記軌道作業車Z2の前後左右に配置され伸長状態において上記軌道作業車Z2を支持するジャッキ装置8,9と、上記軌道走行用車輪12,13の張り出し状態を検出する張出検出手段32と、上記張出検出手段32により張出状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該張出検出手段32により非張出状態が検出された時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えているので、上記軌道走行用車輪12,13が張出され上記軌道作業車Z2が上記軌道R上で支持されている状態において、上記ジャッキ装置8,9の伸長動作が行われると、該ジャッキ装置8,9が伸長し、これが接地されることで上記軌道作業車Zの支持が、上記軌道走行用車輪12,13側から上記ジャッキ装置8,9側へ切り換わり、この支持状態の切り換わりが上記張出検出手段32により非張出状態として検出され、これを受けて上記ジャッキ伸長規制手段101によって上記ジャッキ装置8,9の伸長動作が規制され、上記軌道作業車Z2は上記ジャッキ装置8,9のみによって支持される。

【0017】

従って、第2の発明に係る軌道作業車によれば、

(2−1) 上記作業機3を使用しての作業時には常に上記軌道作業車Z2が上記ジャッキ装置8,9のみによって支持されることから、例えば、従来のように設計上の荷重支持力が異なる上記軌道走行用車輪12,13と上記ジャッキ装置8,9の双方で同時に上記軌道作業車Z2を支持する構成の場合に比して、該軌道作業車Z2の支持状態が安定し、作業上における高い信頼性が確保される、

(2−2) 上記作業機3を使用しての作業時には、上記軌道作業車Z2の自重と作業荷重(即ち、作業機3の吊荷自重とか作業姿勢に基づいて発生するモーメント荷重等)の全てが上記ジャッキ装置8,9のみによって支持され、上記軌道走行用車輪12,13は何ら支持作用を為さないことから、該軌道走行用車輪12,13は軌道走行時において上記軌道作業車Z2の全自重のみを支持できる強度性能を備えれば良く、例えば、従来のように上記軌道走行用車輪12,13が作業荷重の一部を支持する構成の場合に比して、該軌道走行用車輪12,13の要求強度性能が低くなり、その結果、該軌道走行用車輪12,13の小型軽量化とか低コスト化が可能となる。

(2−3) 上記ジャッキ装置8,9の伸長量を上記軌道走行用車輪12,13の位置検出に基づいて決定するものであることから、例えば、従来のようにジャッキ取付部の変位から軌道走行用車輪の位置を間接的に検出しこれに基づいてジャッキ伸長量を決定する場合に比して、上記ジャッキ装置8,9の設置後における上記軌道走行用車輪12,13と軌道Rとの相対関係を精度良く決定することができ、軌道作業車の支持性能上における信頼性が向上する、

(2−4) 上記軌道走行用車輪12,13の張り出し状態を検出する上記張出検出手段32の検出信号に基づいて上記ジャッキ装置8,9の伸長動作を規制するようにしている、即ち、上記張出検出手段32に、上記軌道走行用車輪12,13の張出検出機能と上記ジャッキ伸長規制手段101の作動制御機能を併有させていることから、例えば、上記張出検出手段32とは別に、上記ジャッキ伸長規制手段101の作動制御機能を為す専用部材を設ける場合に比して、部材点数の削減と低コスト化を図ることができる、

等の効果が得られる。

【0018】

(3)本願の第3の発明に係る軌道作業車によれば、作業機3を搭載するとともに、路上走行用車輪10,11と軌道走行用車輪12,13を備え、路上走行時には上記軌道走行用車輪12,13を格納し上記路上走行用車輪10,11で走行し、軌道上走行時には上記軌道走行用車輪12,13を張出し上記路上走行用車輪10,11を浮かして走行するようにした軌道作業車Z2において、上記軌道走行用車輪12,13を張出し格納する張出格納手段21と、上記軌道作業車Z2の前後左右に配置され伸長状態において上記軌道作業車Z2を支持するジャッキ装置8,9と、上記軌道作業車Z2が上記張出格納手段21により張出された上記軌道走行用車輪12,13によって上記軌道R上で支持されている状態を検出する支持状態検出手段33と、上記支持状態検出手段33により支持状態が検出されている状態において上記ジャッキ装置8,9の伸長動作が行われるとき、該支持状態検出手段33が非支持状態を検出した時に上記ジャッキ装置8,9の伸長動作を規制するジャッキ伸長規制手段101を備えているので、上記軌道走行用車輪12,13が張出され上記軌道作業車Z2が上記軌道R上で支持されている状態において、上記ジャッキ装置8,9の伸長動作が行われると、該ジャッキ装置8,9が伸長し、これが接地されることで上記軌道作業車Zの支持が、上記軌道走行用車輪12,13側から上記ジャッキ装置8,9側へ切り換わり、この支持状態の切り換わりが上記支持状態検出手段33により非支持状態として検出され、これを受けて上記ジャッキ伸長規制手段101によって上記ジャッキ装置8,9の伸長動作が規制され、上記軌道作業車Z2は上記ジャッキ装置8,9のみによって支持される。

【0019】

従って、第3の発明に係る軌道作業車によれば、

(3−1) 上記作業機3を使用しての作業時には常に上記軌道作業車Z2が上記ジャッキ装置8,9のみによって支持されることから、例えば、従来のように設計上の荷重支持力が異なる上記軌道走行用車輪12,13と上記ジャッキ装置8,9の双方で同時に上記軌道作業車Z2を支持する構成の場合に比して、該軌道作業車Z2の支持状態が安定し、作業上における高い信頼性が確保される、

(3−2) 上記作業機3を使用しての作業時には、上記軌道作業車Z2の自重と作業荷重(即ち、作業機3の吊荷自重とか作業姿勢に基づいて発生するモーメント荷重等)の全てが上記ジャッキ装置8,9のみによって支持され、上記軌道走行用車輪12,13は何ら支持作用を為さないことから、該軌道走行用車輪12,13は軌道走行時において上記軌道作業車Z2の全自重のみを支持できる強度性能を備えれば良く、例えば、従来のように上記軌道走行用車輪12,13が作業荷重の一部を支持する構成の場合に比して、該軌道走行用車輪12,13の要求強度性能が低くなり、その結果、該軌道走行用車輪12,13の小型軽量化とか低コスト化が可能となる。

(3−3) 上記ジャッキ装置8,9の伸長量を上記軌道走行用車輪12,13の位置検出に基づいて決定するものであることから、例えば、従来のようにジャッキ取付部の変位から軌道走行用車輪の位置を間接的に検出しこれに基づいてジャッキ伸長量を決定する場合に比して、上記ジャッキ装置8,9の設置後における上記軌道走行用車輪12,13と軌道Rとの相対関係を精度良く決定することができ、軌道作業車の支持性能上における信頼性が向上する、

(3−4) 上記軌道走行用車輪12,13による支持状態を検出する上記支持状態検出手段33の検出信号に基づいて上記ジャッキ装置8,9の伸長動作を規制するようにしている、即ち、上記支持状態検出手段33に、上記軌道走行用車輪12,13による支持状態検出機能と上記ジャッキ伸長規制手段101の作動制御機能を併有させていることから、例えば、上記支持状態検出手段33とは別に、上記ジャッキ伸長規制手段101の作動制御機能を為す専用部材を設ける場合に比して、部材点数の削減と低コスト化を図ることができる、

の効果が得られる。

【0020】

(4)本願の第4の発明に係る軌道作業車によれば、上記(2)又は(3)に記載の効果に加えて次のような特有の効果が得られる。即ち、この発明の軌道作業車によれば、上記張出格納手段21を、揺動動作によって上記軌道走行用車輪12,13を張出し格納する構成とし、上記張出検出手段32及び上記支持状態検出手段33を、上記軌道走行用車輪12,13による上記軌道作業車Z2の支持状態において上記張出格納手段21を格納側へ揺動付勢させた状態で上記軌道走行用車輪12,13が上記張出格納手段21により格納作動されたときに非支持状態又は非張出状態の検出を行なうように構成しているので、

(4−1) 例えば、従来のようにジャッキ取付部にガタを設け、該ガタの範囲内における上記ジャッキの変位に基づいて軌道走行用車輪の位置検出を行なう場合のような上記ガタに起因する走行振動の発生とか異音の発生がなく、軌道作業車の静粛走行が実現され、延いては軌道作業車の商品価値が向上する、

(4−2) 上記軌道走行用車輪張出格納手段21を格納側へ揺動付勢させた状態で上記軌道走行用車輪12,13の非支持状態又は非張出状態の検出を行なわせることから、上記軌道走行用車輪張出格納手段21が格納側へ揺動し上記軌道走行用車輪12,13が上記軌道Rから離れ始める時点、即ち、該軌道走行用車輪12,13の張出状態から非張出状態への移行開始時点を的確に検出することができ、その結果、上記ジャッキ装置8,9の伸長動作の規制がより高精度に行なわれ、延いては軌道作業車Z2の安定した信頼性の高い支持状態が確保される、

等の効果が得られる。

【0021】

(5)本願の第5の発明に係る軌道作業車によれば、上記(1)、(2)、(3)又は(4)に記載の効果に加えて次のような特有の効果が得られる。即ち、この発明の軌道作業車によれば、上記ジャッキ伸長規制手段101による上記ジャッキ装置8,9の伸長規制を、上記支持状態検出手段16、33が非支持状態を検出し、又は上記張出検出手段32が非張出状態を検出したときから所定時間経過後に、又は所定量伸長した後に、実行させるようにしているので、上記所定時間の設定、又は所定量の伸長によって上記軌道走行用車輪12,13の軌道Rからの浮き上がり量、即ち、該軌道走行用車輪12,13の鍔12b、13bと上記軌道Rとの重なり量を精度良く管理して適正な重なり量を確保することができ、上記ジャッキ装置8,9により上記軌道作業車Z1、Z2を支持した状態での作業終了後において、軌道走行に移行すべく上記ジャッキ装置8,9を縮小させて上記軌道走行用車輪12,13を上記軌道Rに支持させる場合、上記鍔12b、13bのガイド作用によって該軌道走行用車輪12,13は上記軌道Rから外れることなく的確に該軌道Rに支持され、これによって作業終了後における上記軌道作業車Z1、Z2の上記軌道走行用車輪12,13による走行への移行動作が安全且つ確実に行なわれる。

【発明を実施するための最良の形態】

【0022】

以下、本願発明を好適な実施形態に基づいて具体的に説明する。

「第1の実施形態」

図1及び図2には、本願発明の第1の実施形態に係る軌道作業車Z1が示されている。この軌道作業車Z1は、車両1のシャーシフレーム2の前後左右にそれぞれ鉄輪支持ブラケット18を介して前側鉄輪12,12と後側鉄輪13,13(これら鉄輪は、特許請求の範囲中の「軌道走行用車輪」に該当する)を備えて構成される。

【0023】

また、上記シャーシフレーム2上には、作業機基台19が取付けられるとともに、該作業機基台19には、旋回台4を介して伸縮式のブーム5を起伏自在に取付けるとともに該ブーム5の先端部には作業台6を旋回自在に取付けてなる作業機3が搭載されている。

【0024】

さらに、上記軌道作業車Z1は、軌道R上を走行する場合には、図1に実線図示するように、上記各前側鉄輪12及び後側鉄輪13を上記軌道R上に支持させ、該各鉄輪12、13によって走行するが、軌道R上での作業時には上記各鉄輪12,13を上記軌道Rから浮上させて作業を行なうようにしており、そのために、上記作業機基台19の前側左右には前側ジャッキ装置8,8が、後側左右には後側ジャッキ装置9,9が、それぞれ備えられており、上記軌道作業車Z1はこれら各ジャッキ装置8,9によって浮上支持される。

【0025】

この場合、軌道R上における作業時には、上記各前側鉄輪12、12と各後側鉄輪13、13を完全に軌道Rから上方へ離間させるのではなく、上記各鉄輪12、13の鍔12b、13b(図2及び図3参照)と上記軌道Rとが上下方向において所定の重なり量「h」を維持するようにしている。

【0026】

従って、上記軌道作業車Zを使用して所要の作業を行なう場合には、上記各前側鉄輪12、12と各後側鉄輪13、13の位置と上記前側ジャッキ装置8,8と後側ジャッキ装置9,9の伸長量を相互に関連させて制御することが必要である。以下、係る作動を実現するための油圧回路の構成、具体的な制御等をそれぞれ説明する。

A: 鉄輪側の構成

上記前側鉄輪12と後側鉄輪13においては、上記作動を実現するための特有の構成が設けられているが、その基本構成は前側鉄輪12と後側鉄輪13で同じであるため、ここでは後側鉄輪13側を例にとって説明する。

【0027】

上述のように、作業時においては、後側鉄輪13の鍔13bと上記軌道Rとが上下方向において所定の重なり量「h」を維持するようにするが、そのためには後側鉄輪13の転動面13aと上記軌道Rの上面との間隔寸法の管理が必要であるが、この間隔寸法を直接計測することは困難である。従って、この実施形態では、次善策として、上記後側鉄輪13が取付けられた上記シャーシフレーム2と上記軌道Rの間隔を検出するようにしている。即ち、図3及び図4に示すように、上記後側鉄輪13を上記シャーシフレーム2側に支持する鉄輪支持ブラケット18に、ブラケット17を延設し、ここに、例えば、レーザ光を用いた反射形の距離計で構成される鉄輪支持検出器16(特許請求の範囲中の「支持状態検出手段16」に該当する)を取付け、該鉄輪支持検出器16によって該鉄輪支持検出器16と上記軌道Rの上面との間の上下方向間隔Hを検出し、この間隔Hの変化によって上記後側鉄輪13と上記軌道Rとの相対関係を得るようにしている。

【0028】

具体的には、上記後側鉄輪13の鍔13bの高さを「s」とする。そして、上記後側鉄輪13の転動面13aが上記軌道Rの上面に当接して上記軌道作業車Z1側の荷重を支持している状態における間隔「H1」を基準とし、実際に検知される間隔「H2」と上記基準間隔「H1」との差を求めることで上記後側鉄輪13の転動面13aの上記軌道Rの上面からの浮上量「H2−H1」を知ることができる。そして、上記重なり量「h」は、上記鍔13bの高さ「s」と上記浮上量「H2−H1」の差分「s−(H2−H1)」として求められる。

【0029】

従って、この差分「s−(H2−H1)」の値が上記重なり量「h」に等しくなった時点(「s−(H2−H1)」=h)で上記各ジャッキ装置8,9の伸長作動を停止させることで、上記重なり量「h」を確保し且つこれを維持することができる。

【0030】

尚、上記鉄輪支持検出器16の検出信号は後述のコントローラ100(図4参照)に入力されて上記各ジャッキ装置8,9の作動制御要素として用いられるが、この実施形態では、上記検出間隔「H2」が基準間隔「H1」を越えた時点での検出信号を上記各ジャッキ装置8,9の伸長規制のトリガ信号として用い、上記重なり量「h」の確保は、上記各ジャッキ装置8,9が上記トリガ信号を受けて伸長停止した後、これを再伸長させるときの伸長継続時間の管理で行なうようにしている。

【0031】

従って、上記重なり量「h」を最大量近くに設定して作業を行なうことを欲する場合には、上記後側鉄輪13の転動面13aが上記軌道Rの上面から浮上った時点(上記後側鉄輪13による支持状態が解除された時点)で上記各ジャッキ装置8,9の伸長を停止させ、該各ジャッキ装置8,9を再伸長させることなく、そのまま作業に移れば良い。

B:制御ブロック図の説明

図4には、上記軌道作業車Z1の制御ブロック図を示している。コントローラ100には、上記各ジャッキ装置8,9の伸長規制を行なうジャッキ伸長規制手段101が備えられている。このジャッキ伸長規制手段101には、ジャッキ操作手段103からの操作信号と、支持状態検出手段16(即ち、上記「鉄輪支持検出器16」)からの検出信号が、タイマ102を介して入力される。そして、上記各ジャッキ装置8,9は、上記ジャッキ操作手段103からの操作信号に基づいて伸縮作動されるとともに、その伸長動作は上記支持状態検出手段16からの検出信号を受けた後、上記タイマ102の設定時間経過後に規制されるようになっている。実際的には、後述するように上記支持状態検出手段16からの検出信号を受けた時点で一旦上記各ジャッキ装置8,9の伸長を停止し、上記タイマ102の設定後に上記各ジャッキ装置8,9を該タイマ102の設定時間だけ再度伸長させ、該設定時間経過後に停止させるようになっている(図6のステップS16〜S20参照)。

【0032】

また、この実施形態では、上述のように、上記タイマ102の設定時間経過後に上記各ジャッキ装置8,9の伸長を規制することで、上記各鉄輪12,13の上記軌道Rからの浮上り量、即ち、該各鉄輪12,13の鍔12b、13bと上記軌道Rとの所定の重なり量「h」を確保するようにしているが、他の実施形態では、上記タイマ102を備えるのに代えて、例えば、上記各ジャッキ装置8,9の伸長量を検出する検出器を備え、上記支持状態検出手段16からの検出信号を受けた後、該各ジャッキ装置8,9が所定量(即ち、上記重なり量「h」に対応する寸法)だけ伸長した時点でこれを検出し該各ジャッキ装置8,9の伸長を規制する手法とか、上記各鉄輪12,13の上記鉄輪支持ブラケット18への支持部に、上記重なり量「h」に対応する寸法だけ上下方向にガタをもたせるとともに、該各鉄輪12,13が上記ガタの下端に達したときこれを検出する検出器を備え、上記支持状態検出手段16からの検出信号を受けた後、上記検出器が上記各鉄輪12,13の位置を検出した時点で該各ジャッキ装置8,9の伸長を規制する手法等を採用することもできる。

C:油圧回路の説明

図5には、上記軌道作業車Z1の油圧回路図を示しており、これを簡単に説明すると以下の通りである。

【0033】

図5において、符号8は左右一対の前側ジャッキ装置、符号9は左右一対の後側ジャッキ装置、符号61〜64は上記各ジャッキ装置8,9のそれぞれに付設されたスライドシリンダである。

【0034】

また、符号50は、アウトリガ操作用バルブユニットであって、ここには上記各ジャッキ装置8,9とこれらに付設された上記各スライドシリンダ61〜64のそれぞれに対応して設けられた4個の作動選択用の電磁切換弁51〜54と、上記各ジャッキ装置及びこれらに付設された上記各スライドシリンダ61〜64に共通に接続されてこれらの伸縮作動の切換えを行なう伸縮切換用電磁切換弁55が備えられている。そして、上記伸縮切換用電磁切換弁55は、上記ジャッキ操作手段103の操作信号と上記ジャッキ伸長規制手段101の規制信号に基づいて作動制御される。

D:制御フローチャートの説明

続いて、図6に示す制御フローチャートを参照して、上記軌道作業車Z1を上記各鉄輪12,13によって軌道R側に支持させた状態(即ち、図1に実線図示する状態)から、上記各ジャッキ装置8,9を作動させて上記軌道作業車Zを軌道R上での作業が可能状態とする場合における制御を説明する。

【0035】

この制御開始時点における状態は、上記軌道作業車Z1は軌道走行状態から停車した状態であって、上記各前側鉄輪12、12及び各後側鉄輪13、13は共に張出状態にあって、該各鉄輪12,13によって軌道R側に支持されている。

【0036】

この状態から、制御が開始されると、先ず、左右の前側ジャッキ装置8,8側の制御が実行され、左右の前側ジャッキ装置8,8の伸長が開始される(ステップS1)。

【0037】

次に、ステップS2において、前側左鉄輪12の非支持状態が検出されたか否かを、該前側左鉄輪12に対応して設けられた前側左の鉄輪支持検出器16からの検出信号によって判断する。即ち、上記鉄輪支持検出器16による検知間隔「H2」が基準間隔「H1」から増加側に変化したか否かによって判断する。そして、前側左鉄輪12の非支持状態が検出された場合には左前側ジャッキ装置8の伸長作動を停止させる(ステップS3)。

【0038】

一方、前側左鉄輪12の非支持状態が検出されなかった場合には、さらにステップS4において、前側右鉄輪12の非支持状態が検出されたか否かを、該前側右鉄輪12に対応して設けられた前側右の鉄輪支持検出器16からの検出信号によって判断する。そして、前側右鉄輪12の非支持状態が検出された場合には右前側ジャッキ装置8の伸長作動を停止させる(ステップS5)。

【0039】

そして、左右の前側ジャッキ装置8,8の伸長が共に停止された時点で、即ち、左右の前側鉄輪12,12が共に非支持状態となり、軌道作業車Z1の前部側が左右の上記前側ジャッキ装置8,8によって支持された時点で(ステップS6)、前側のタイマtfのカウントを開始する(ステップS7)とともに、左右の前側ジャッキ装置8,8の伸長作動を再開させ(ステップS8)、該タイマtfがカウントアップした時点で(ステップS9)、左右の前側ジャッキ装置8,8の伸長作動を停止させる(ステップS10)。

【0040】

尚、ステップS6〜ステップS10のように、上記鉄輪支持検出器16からの信号を受けて上記前側ジャッキ装置8の伸長作動が一旦停止された後、再度、所定時間だけ伸長作動して該所定時間経過時点でその伸長作動を停止させるようになっているが、この前側ジャッキ装置8の再伸長期間の長さ(即ち、上記タイマtfの設定時間)によって、上記前側鉄輪12の鍔12bと上記軌道Rとの重なり量「h」が設定される。

【0041】

次に、上記各後側ジャッキ装置9,9側の制御に移行する。即ち、左右の後側ジャッキ装置9,9の伸長を開始する(ステップS11)とともに、後側左鉄輪13の非支持状態が検出されたか否かを、該後側左鉄輪13に対応して設けられた後側左の鉄輪支持検出器16からの検出信号によって判断する(ステップS12)。そして、後側左鉄輪13の非支持状態が検出された場合には左後側ジャッキ装置9の伸長作動を停止させる(ステップS13)。

【0042】

一方、後側左鉄輪13の非支持状態が検出されなかった場合には、さらにステップS14において、後側右鉄輪13の非支持状態が検出されたか否かを、該後側右鉄輪13に対応して設けられた後側右の鉄輪支持検出器16からの検出信号によって判断する。そして、後側右鉄輪13の非支持状態が検出された場合には右後側ジャッキ装置9の伸長作動を停止させる(ステップS15)。

【0043】

そして、左右の後側ジャッキ装置9,9の伸長が共に停止された時点で、即ち、左右の後側鉄輪13,13が共に非支持状態となり、軌道作業車Z1の後部側が左右の上記後側ジャッキ装置9,9によって支持された時点で(ステップS16)、後側のタイマtrのカウントを開始する(ステップS17)とともに、左右の後側ジャッキ装置9,9の伸長作動を再開させ(ステップS18)、該タイマtrがカウントアップした時点で(ステップS19)、左右の後側ジャッキ装置9,9の伸長作動を停止させる(ステップS20)。

【0044】

尚、ステップS16〜ステップS20のように、上記後側ジャッキ装置9の伸長作動が一旦停止された後、再度、所定時間だけ伸長作動し、該所定時間経過時点でその伸長作動を停止させるようになっているが、この後側ジャッキ装置9の再伸長期間の長さ(即ち、上記タイマtrの設定時間)によって、上記後側鉄輪13の鍔13bと上記軌道Rとの重なり量「h」が設定される。

【0045】

但し、ステップS1〜ステップS10までの前側ジャッキ装置8側の制御と、ステップS11〜ステップS20までの後側ジャッキ装置9側の制御は、フロー上は前後して実行されるが、実際的には略同時進行状態で実行される。

【0046】

尚、この実施形態では、タイマtrを設け、装置の設定時間によって上記重なり量「h」を所定値に設定するようにしているが、他の実施形態においては、例えば、上記タイマtrを設けず、上記左右の後側鉄輪13,13が共に非支持状態となり、軌道作業車Z1の後部側が左右の上記後側ジャッキ装置9,9によって支持された時点で(ステップS16)作動を停止させ、上記重なり量「h」を最大値としてそのまま作業に移行させることもできる。

【0047】

「第2の実施形態」

図7及び図8には、本願発明の実施形態に係る軌道作業車Z2が示されている。この軌道作業車Z2は、所謂「軌陸車」であって、シャーシフレーム2の前後左右にそれぞれ前側タイヤ輪10,10と後側タイヤ輪11,11(これらタイヤ輪は、特許請求の範囲中の「路上走行用車輪」に該当する)を備えるとともに、上記各前側タイヤ輪10、10の後方位置と上記後側タイヤ輪11、11の後方位置に、それぞれ後述の鉄輪張出格納装置21を介して前側鉄輪12,12と後側鉄輪13,13(これら鉄輪は、特許請求の範囲中の「軌道走行用車輪」に該当する)を備えて構成される。

【0048】

また、上記シャーシフレーム2上には、旋回台4を介して伸縮式のブーム5を起伏自在に取付けるとともに、該ブーム5の先端部には作業台6を旋回自在に取付けてなる作業機3が搭載されている。

【0049】

上記軌道作業車Z2は、軌道R上を走行する場合には、図7に実線図示するように、上記各前側鉄輪12及び後側鉄輪13を下方へ張出してこれを上記軌道R上に支持させ、上記各前側タイヤ輪10及び後側タイヤ輪11を浮上させる。これに対して、上記軌道作業車Z2が路面Gを走行する場合には、図7に鎖線図示するように、上記各前側鉄輪12及び後側鉄輪13を上記鉄輪張出格納装置21によって引き上げて上記シャーシフレーム2側に格納し、上記各前側タイヤ輪10及び後側タイヤ輪11を上記路面Gに接地させる。

【0050】

この場合、上記軌道作業車Z2の軌道走行形態と路面走行形態の間における走行形態切換作業は、軌道と道路の交差部、即ち、踏切部分において行なわれるが、その際、上記車体1の方向転換、即ち、車体1の前後方向が軌道方向に沿う方向と道路方向に沿う方向の間での方向転換を行なう必要があり、そのため上記シャーシフレーム2には左右一対の転車台用ジャッキ装置7、7を備えた転車台14が設けられている。

【0051】

さらに、上記軌道作業車Z2では、軌道R上における作業時にも、路面G上おける作業時にも、共に、上記シャーシフレーム2の前後左右の四隅に配置した前側ジャッキ装置8,8と後側ジャッキ装置9,9によって浮上支持するようになっている。この場合、軌道R上における作業時には、上記各前側鉄輪12、12と各後側鉄輪13、13を完全に軌道Rから上方へ離間させるのではなく、上記各鉄輪12、13の鍔12b、13b(図9及び図10参照)と上記軌道Rとが上下方向において所定の重なり量「h」を維持するように高さ制御を行なうようになっている。

【0052】

そして、上記軌道作業車Z2を上記軌道R上で停車させて所要の作業を行なう場合には、上述のように、該軌道作業車Z2を上記前側ジャッキ装置8,8と後側ジャッキ装置9,9によって、上記各前側鉄輪12、12と各後側鉄輪13、13の鍔と軌道Rとの重なり量が所定量「h」となるまで浮上させた状態で支持することが必要であり、そのためには、上記各前側鉄輪12、12と各後側鉄輪13、13の位置と上記前側ジャッキ装置8,8と後側ジャッキ装置9,9の伸長量を相互に関連させて制御することが必要である。係る作動を実現するためにこの実施形態において設けられた上記鉄輪張出格納装置21の構成、及び油圧回路構成等を以下においてそれぞれ説明する。

A: 鉄輪張出格納装置21の構成

上記鉄輪張出格納装置21は、上記前側鉄輪12側と後側鉄輪13側にそれぞれ設けられるが、その基本構成は同じであるため、ここでは後側鉄輪13側の鉄輪張出格納装置21を例にとってこれを説明する。

【0053】

上記鉄輪張出格納装置21は、図9及び図10に示すように、上記シャーシフレーム2にその車幅方向に向けて配置した鉄輪支持桁20に、略鉛直面に沿って揺動自在に枢支された揺動アーム22を備えている。上記揺動アーム22は、上記鉄輪支持桁20に設けられたブラケット20aに揺動支点ピン23により揺動自在に枢支され、その先端側には油圧モータ26によって回転駆動される後側鉄輪13が取付けられている。そして、上記揺動アーム22は、後側鉄輪張出格納シリンダ25の伸縮動によって、図9に実線図示する位置と鎖線図示する位置の間で揺動され、上記後側鉄輪13は前者に対応する「張出位置」と後者に対応する「格納位置」に選択的に位置設定される。また、上記軌道作業車Z2の軌道R上での作業時においては、図10の右図に示すように、上記後側鉄輪13を張出位置に設定したまま、該後側鉄輪13の鍔13bと上記軌道Rとの上下方向における重なり量が寸法「h」となるように、上記後側鉄輪13の転動面13aを上記軌道Rの上面から浮上させるようになっている。このように重なり量を確保することで、作業終了後において軌道作業車Z2を降下させて上記後側鉄輪13を上記軌道Rに支持させる場合、該後側鉄輪13を上記軌道Rから外れることなく確実に支持させることができる。

【0054】

また、上記鉄輪張出格納装置21の揺動位置、即ち、上記後側鉄輪13の位置を検出するために、上記ブラケット20aには、上記「格納位置」を検出する鉄輪格納検出器31と、上記「張出位置」を検出する鉄輪張出検出器32が備えられている。これら各検出器31、32の検出信号は、コントローラ100(図11参照)に入力される。

【0055】

尚、この実施形態では、図7及び図9に示すように、上記前側鉄輪12側においては、該前側鉄輪12の張出状態において上記揺動支点ピン23と上記前側鉄輪12の回転中心を結ぶ直線が上記揺動支点ピン23を通る鉛直線よりも車体前方側へ角度αだけ偏位するように、即ち、上記前側鉄輪12の回転中心が上記鉄輪張出格納装置21の揺動軌跡の下死点位置を越えて揺動張出方向の前方側に位置するようにしている。また、上記後側鉄輪13側においては、該後側鉄輪13の張出状態において上記揺動支点ピン23と上記後側鉄輪13の回転中心を結ぶ直線が上記揺動支点ピン23を通る鉛直線よりも車体後方側へ角度βだけ偏位するように、即ち、上記後側鉄輪13の回転中心が上記鉄輪張出格納装置21の揺動軌跡の下死点位置を越えて揺動張出方向の前方側に位置するようにしている。

【0056】

このように、上記各鉄輪12、13の張出状態において、該各鉄輪12、13の回転中心が上記鉄輪張出格納装置21の揺動軌跡の下死点位置を越えて揺動張出方向の前方側に位置するように設定することで、上記各鉄輪12、13は上記軌道作業車Z2の自重によってその張出状態から上記下死点を越えて格納側へ揺動するのが確実に阻止されるため、該各鉄輪12、13による上記軌道作業車Z2の支持がより一層安定なものとなる。

【0057】

一方、上記構成とした場合には、上記各ジャッキ装置8,9によって上記軌道作業車Z2を持ち上げて、上記各鉄輪12,13を張出位置から格納位置へ移動させる場合、該各鉄輪12,13がその回動軌跡の下死点を通過してその一方側から他方側へ移動しなければならないが、この場合、上記鉄輪支持装置21が上記鉄輪張出格納シリンダ24,25によって格納側へ回動付勢されているので、上記軌道作業車Z2の上昇変位に伴って自動的に格納側へ回動され、何ら支障を生じることはない。

B:制御ブロック図の説明

図11には、上記軌道作業車Z2の制御ブロック図を示している。コントローラ100には、上記各ジャッキ装置8,9の伸長規制を行なうジャッキ伸長規制手段101が備えられている。このジャッキ伸長規制手段101には、ジャッキ操作手段103からの操作信号と、張出検出手段32(上記「鉄輪張出検出器32」がこれに該当する)からの検出信号が、タイマ102を介して入力される。そして、上記各ジャッキ装置8,9は、上記ジャッキ操作手段103からの操作信号に基づいて伸縮作動されるとともに、その伸長動作は上記張出検出手段32からの検出信号を受けた後、上記タイマ102の設定時間経過後に規制されるようになっている。

【0058】

また、張出格納操作手段104からの操作信号を受けて上記コントローラ100から張出格納手段21(上記「鉄輪張出格納装置21」がこれに該当する)へ制御信号が出力され、上記各鉄輪12,13が張出格納される。

【0059】

従って、上記張出格納手段21が張出された状態で、上記ジャッキ伸長規制手段101が、上記ジャッキ操作手段103からの操作信号と、上記張出検出手段32からの検出信号を受けて作動することで、上記軌道作業車Z2は、上記鉄輪12,13を上記軌道Rから所定量(上記「重なり量h」)だけ浮上させた状態で上記各ジャッキ装置8,9により支持され、上記軌道R上での作業が可能な状態とされる。

【0060】

尚、この実施形態では、上記タイマ102を備え、該タイマ102の設定時間経過後に上記各ジャッキ装置8,9の伸長を規制することで、上記各鉄輪12,13の上記軌道Rからの浮上り量、即ち、該各鉄輪12,13の鍔12b、13bと上記軌道Rとの所定の重なり量「h」を確保するようにしているが、他の実施形態では、上記タイマ102を備えるのに代えて、例えば、上記各ジャッキ装置8,9の伸長量を検出する検出器を備え、上記張出検出手段32からの検出信号を受けた後、該各ジャッキ装置8,9が所定量(即ち、上記重なり量「h」に対応する寸法)だけ伸長した時点でこれを検出し該各ジャッキ装置8,9の伸長を規制する手法とか、上記各鉄輪12,13の上記鉄輪張出格納装置21の揺動アーム22への支持部に、上記重なり量「h」に対応する寸法だけ上下方向にガタをもたせるとともに、該各鉄輪12,13が上記ガタの下端に達したときこれを検出する検出器を備え、上記張出検出手段32からの検出信号を受けた後、上記検出器が上記各鉄輪12,13の位置を検出した時点で該各ジャッキ装置8,9の伸長を規制する手法等を採用することもできる。

【0061】

また、上記重なり量「h」を最大量近くに設定して作業を行なうことを欲する場合には、上記各鉄輪12、13の転動面12a、13aが上記軌道Rの上面から浮上った時点(上記各鉄輪12、13による支持状態が解除された時点)で上記各ジャッキ装置8,9の伸長を停止させ、該各ジャッキ装置8,9を再伸長させることなく、そのまま作業に移れば良い。

C:油圧回路の説明

図12には、上記軌道作業車Z2の油圧回路図を示しており、これを簡単に説明すると以下の通りである。

【0062】

図12において、符号24は上記各前側鉄輪12,12側に設けられた前側鉄輪張出格納シリンダ、符号25は上記各後側鉄輪13,13側に設けられた後側鉄輪張出格納シリンダ、符号7は上記転車台14に設けられた転車台用ジャッキ装置である。

【0063】

また、同図において、符号8は左右一対の前側ジャッキ装置、符号9は左右一対の後側ジャッキ装置、符号61〜64は上記各ジャッキ装置8,9のそれぞれに付設されたスライドシリンダである。

【0064】

符号50は、アウトリガ操作用バルブユニットであって、ここには上記各ジャッキ装置8,9とこれらに付設された上記各スライドシリンダ61〜64のそれぞれに対応して設けられた4個の作動選択用の電磁切換弁51〜54と、上記各ジャッキ装置及びこれらに付設された上記各スライドシリンダ61〜64に共通に接続されてこれらの伸縮作動の切換えを行なう伸縮切換用電磁切換弁55が備えられている。そして、上記伸縮切換用電磁切換弁55は、上記ジャッキ操作手段103の操作信号と上記ジャッキ伸長規制手段101の規制信号に基づいて作動制御される。

【0065】

符号44は、鉄輪操作バルブユニット44であり、ここには上記前側鉄輪張出格納シリンダ24操作用の切換弁45と上記後側鉄輪張出格納シリンダ25操作用の切換弁46と上記転車台用ジャッキ装置7操作用の切換弁47、及び作業機3側への油圧給排用の切換弁48が備えられている。尚、上記前側鉄輪張出格納シリンダ24操作用の切換弁45と上記後側鉄輪張出格納シリンダ25操作用の切換弁46は、上記張出格納操作手段104の操作信号を受けて作動される。

【0066】

また、上記各前側鉄輪張出格納シリンダ24,24と上記切換弁45を接続する油路には前側ACC圧供給用電磁切換弁41が、上記各後側鉄輪張出格納シリンダ25と上記切換弁46を接続する油路には後側ACC圧供給用電磁切換弁42が、それぞれ介設されており、該各ACC圧供給用電磁切換弁41,42の切換操作によって、上記各切換弁45,46が中立位置に設定された状態において上記各鉄輪張出格納シリンダ24,25に所定のACC圧が給排される。

【0067】

上記前側ACC圧供給用電磁切換弁41と後側ACC圧供給用電磁切換弁42は、上記各ジャッキ装置8,9が伸長側に作動されるときにはそれぞれ縮小側ソレノイド41b、42bがON設定され、上記前側鉄輪張出格納シリンダ24及び上記後側鉄輪張出格納シリンダ25の縮小側油室にACC圧が供給される一方、上記各ジャッキ装置8,9の伸長が停止されたときには、伸長側ソレノイド41a、42aがON設定され、上記前側鉄輪張出格納シリンダ24及び上記後側鉄輪張出格納シリンダ25の伸長側油室にACC圧が供給されるとともに、該各鉄輪張出格納シリンダ24、25が最伸長した時点で中立位置に設定され、上記各鉄輪張出格納シリンダ24、25は最伸長状態でロックされる。

【0068】

尚、上記ACC圧は、上記切換弁45,46を介して供給されるライン圧より低圧で、且つ上記鉄輪12,13が上記軌道Rに接触して該鉄輪12,13で上記軌道作業車Zを支持しているときに該鉄輪12,13の転動面13aと上記軌道Rの間に作用する接触摩擦力を超えないような作動力を発生するような圧力に設定される。

D:制御フローチャートの説明

続いて、図13に示す制御フローチャートを参照して、上記軌道作業車Z2を上記各鉄輪12,13によって軌道R側に支持させた状態(即ち、図7に実線図示する状態)から、上記各ジャッキ装置8,9を作動させて上記軌道作業車Z2を軌道R上での作業が可能状態とする場合における制御の実際を説明する。

【0069】

この制御開始時点における状態は、上記軌道作業車Z2は軌道走行状態から停車した状態であって、上記各前側鉄輪12、12及び各後側鉄輪13、13は共に張出状態にあって、該各鉄輪12,13によって軌道R側に支持されている。尚、この張出状態は、上記鉄輪張出検出器32によって検出されている。また、上記各前側タイヤ輪10,10及び後側タイヤ輪11、11は、共に路面Gから浮上した状態にある。

【0070】

この状態から、制御が開始されると、先ず、左右の前側ジャッキ装置8,8側の制御が実行される。即ち、左右の前側ジャッキ装置8,8の伸長を開始する(ステップS1)とともに、上記前側ACC圧供給用の電磁切換弁41の縮小側ソレノイド41bをON設定し(ステップS2)、ACC圧を上記前側鉄輪張出格納シリンダ24の縮小側油室に導入し該前側鉄輪張出格納シリンダ24を縮小方向に(即ち、上記前側鉄輪12を格納側に)付勢する。この状態では、上記ACC圧による上記前側鉄輪張出格納シリンダ24の縮小力よりも上記前側鉄輪12と上記軌道Rの間に作用している摩擦力が大きいため、上記前側鉄輪12は張出位置において保持される。

【0071】

次に、ステップS3において、前側左鉄輪12の非張出状態が検出されたか否かを、該前側左鉄輪12に対応して設けられた前側左の鉄輪張出検出器32からの検出信号が消滅したか否かによって判断する。そして、前側左鉄輪12の非張出状態が検出された場合には左前側ジャッキ装置8の伸長作動を停止させる(ステップS4)。

【0072】

一方、前側左鉄輪12の非張出状態が検出されなかった場合には、さらにステップS5において、前側右鉄輪12の非張出状態が検出されたか否かを、該前側右鉄輪12に対応して設けられた前側右の鉄輪張出検出器32からの検出信号が消滅したか否かによって判断する。そして、前側右鉄輪12の非張出状態が検出された場合には右前側ジャッキ装置8の伸長作動を停止させる(ステップS6)。

【0073】

そして、左右の前側ジャッキ装置8,8の伸長が共に停止された時点で、即ち、左右の前側鉄輪12,12が共に非張出状態となり、軌道作業車Zの前部側が左右の上記前側ジャッキ装置8,8によって支持された時点で(ステップS7)、前側のタイマtfのカウントを開始する(ステップS8)とともに、左右の前側ジャッキ装置8,8の伸長作動を再開させ(ステップS9)、該タイマtfがカウントアップした時点で(ステップS10)、左右の前側ジャッキ装置8,8の伸長作動を停止させる(ステップS11)。

【0074】

尚、上記前側鉄輪張出格納シリンダ24は、ACC圧を受けて縮小動を継続しており、左右の前側鉄輪12、12は張出位置から格納位置側への位置変更動作を継続している。そして、ステップS7〜ステップS11のように、上記前側ジャッキ装置8の伸長作動が一旦停止された後(即ち、上記前側鉄輪12の張出位置から格納位置側への回動が開始された後)、再度、所定時間だけ伸長作動し、該所定時間経過時点でその伸長作動を停止させるようになっているが、この前側ジャッキ装置8の再伸長期間の長さ(即ち、上記タイマtfの設定時間)によって、上記前側鉄輪12の鍔12bと上記軌道Rとの重なり量「h」が設定される。

【0075】

次に、上記各後側ジャッキ装置9,9側の制御に移行する。即ち、左右の後側ジャッキ装置9,9の伸長を開始する(ステップS12)とともに、上記後側ACC圧供給用の電磁切換弁42の縮小側ソレノイド42bをON設定し(ステップS13)、ACC圧を上記後側鉄輪張出格納シリンダ25の縮小側油室に導入し該後側鉄輪張出格納シリンダ25を縮小方向に(即ち、上記後側鉄輪13を格納側に)付勢する。この状態では、上記ACC圧による上記後側鉄輪張出格納シリンダ25の縮小力よりも上記後側鉄輪13と上記軌道Rの間に作用している摩擦力が大きいため、上記後側鉄輪13は張出位置において保持される。

【0076】

次に、ステップS14において、後側左鉄輪13の非張出状態が検出されたか否かを、該後側左鉄輪13に対応して設けられた後側左の鉄輪張出検出器32からの検出信号が消滅したか否かによって判断する。そして、後側左鉄輪13の非張出状態が検出された場合には左後側ジャッキ装置9の伸長作動を停止させる(ステップS15)。

【0077】

一方、後側左鉄輪13の非張出状態が検出されなかった場合には、さらにステップS16において、後側右鉄輪13の非張出状態が検出されたか否かを、該後側右鉄輪13に対応して設けられた後側右の鉄輪張出検出器32からの検出信号、又は後側右の鉄輪浮き検出器33からの検出信号が消滅したか否かによって判断する。そして、後側右鉄輪13の非張出状態が検出された場合には右後側ジャッキ装置9の伸長作動を停止させる(ステップS17)。

【0078】

そして、左右の後側ジャッキ装置9,9の伸長が共に停止された時点で、即ち、左右の後側鉄輪13,13が共に非張出状態となり、軌道作業車Z2の後部側が左右の上記後側ジャッキ装置9,9によって支持された時点で(ステップS18)、後側のタイマtrのカウントを開始する(ステップS19)とともに、左右の後側ジャッキ装置9,9の伸長作動を再開させ(ステップS20)、該タイマtrがカウントアップした時点で(ステップS21)、左右の後側ジャッキ装置9,9の伸長作動を停止させる(ステップS22)。尚、上記後側鉄輪張出格納シリンダ25は、ACC圧を受けて縮小動を継続しており、左右の後側鉄輪13,13は張出位置から格納位置側への位置変更動作を継続している。

【0079】

ステップS18〜ステップS22のように、上記後側ジャッキ装置9の伸長作動が一旦停止された後(即ち、上記後側鉄輪13の張出位置から格納位置側への回動が開始された後)、再度、所定時間だけ伸長作動し、該所定時間経過時点でその伸長作動を停止させるようになっているが、この後側ジャッキ装置9の再伸長期間の長さ(即ち、上記タイマtrの設定時間)によって、上記後側鉄輪13の鍔13bと上記軌道Rとの重なり量「h」が設定される。

【0080】

但し、ステップS1〜ステップS11までの前側ジャッキ装置8側の制御と、ステップS12〜ステップS22までの後側ジャッキ装置9側の制御は、フロー上は前後して実行されるが、実際的には略同時進行状態で実行される。

【0081】

次に、上記各ジャッキ装置8,9の張出動作の完了後における上記各鉄輪12,13の再張出動作に移行する。即ち、ステップS23において上記前側ACC圧供給用電磁切換弁41の伸長側ソレノイド41aをON設定し、ACC圧を上記前側鉄輪張出格納シリンダ24の伸長側油室に導入し該前側鉄輪張出格納シリンダ24を伸長方向に(即ち、上記前側鉄輪12を張出側に)付勢する。また、ステップS24において上記前側ACC圧供給用電磁切換弁42の伸長側ソレノイド42aをON設定し、ACC圧を上記前側鉄輪張出格納シリンダ24の伸長側油室に導入し該前側鉄輪張出格納シリンダ24を伸長方向に(即ち、上記後側鉄輪13を張出側に)付勢する。

【0082】

しかる後、ステップS25において、左右の前側鉄輪12,12の張出状態を判断し、その張出状態が検出された場合には上記前側ACC圧供給用電磁切換弁41を中立位置に設定し上記前側鉄輪張出格納シリンダ24をロックし、上記前側鉄輪12の張出状態を保持せしめる。また、ステップS27において、左右の後側鉄輪13,13の張出状態を判断し、その張出状態が検出された場合には上記後側ACC圧供給用電磁切換弁42を中立位置に設定し上記後側鉄輪張出格納シリンダ25をロックし、上記後側鉄輪13の張出状態を保持せしめる。

【0083】

そして、上記各前側鉄輪12、12と上記後側鉄輪13、13の全ての張出状態が検出された時点で(ステップS29)、制御を終了する。

【0084】

この制御完了状態では、上記軌道作業車Z2は、張出状態にある上記各前側鉄輪12,12と上記各後側鉄輪13,13を上記軌道Rとの間に所定の重なり量「h」をもって浮上させた状態で、上記各前側ジャッキ装置8,8と上記各後側ジャッキ装置9,9によって支持されている。この状態が軌道作業車Z2の「作業時状態」である。従って、この状態で、上記作業機3を使用して所要の作業を行なうことができる。

【0085】

一方、ステップS29において、上記各前側鉄輪12、12と上記後側鉄輪13、13の全ての張出状態が検出されない場合には、これら全ての張出状態が検出されるまで制御が繰り返され、従って、上記作業機3を使用しての作業を行なうことはできない。これによって、上記各前側鉄輪12、12と上記後側鉄輪13、13の全てが張出されていない状態で作業が行なわれるのが未然に且つ確実に防止され、上記軌道作業車Z2作業上の安全性が確保されるものである。

【0086】

尚、作業終了後は、上記軌道作業車Z2を軌道走行させて移動するが、この場合には、上記「作業時状態」において、上記各前側ジャッキ装置8,8及び上記各後側ジャッキ装置9,9を縮小させて上記各前側鉄輪12,12及び上記各後側鉄輪13,13をそれぞれ張出して上記軌道Rに支持させる。

【0087】

「その他の実施形態」

上記第2の実施形態の変形例として位置付けられるものであるが、図9に鎖線図示すように、上記鉄輪支持桁20に、上記鉄輪張出検出器32よりも上記揺動支点ピン23からの距離が大きくなるようにして鉄輪支持検出器33を設け、該鉄輪支持検出器33の検出信号に基づいて上記各ジャッキ装置8,9の伸長規制を行なうものである。

【0088】

即ち、このように上記揺動支点ピン23からの距離が長い位置に上記鉄輪支持検出器33を設けると、例えば、上記距離が短い位置に設けられた上記鉄輪張出検出器32によって上記鉄輪支持装置21の揺動変位を検出する場合と比べたとき、例え上記鉄輪支持装置21の揺動変位角が同じであったとしても検出位置における変位量は上記距離が長い上記鉄輪支持検出器33側において大きく表われることから、上記鉄輪支持装置21の変位、即ち、上記後側鉄輪13の支持状態から非支持状態への移行開始をより的確に検出することができ、それだけ上記鉄輪支持検出器33の検出信号に基づく上記各ジャッキ装置8,9の伸長規制をより精度良く行なうことができる。

【0089】

尚、この鉄輪支持検出器33は、上記鉄輪張出検出器32に代えて用いること(即ち、上記鉄輪支持検出器33に上記鉄輪張出検出器32による上記鉄輪支持装置21の張出検出機能をもたせて、1個の検出器で上記鉄輪支持装置21の張出検出と高精度の鉄輪支持状態検出を実現すること)も、上記鉄輪張出検出器32と共に用いること(即ち、鉄輪張出検出器32には上記鉄輪支持装置21の張出検出機能を、上記鉄輪支持検出器33には上記後側鉄輪13の支持状態の検出機能を、それぞれ個別にもたせて検出機能の専用化を図るとともに、例えば、何れか一方が故障した場合に他方がこれを機能的に補完して軌道作業車の正常な作動を確保するフェールセーフ化を図ること)もできるものである。

【0090】

また、上記第2の実施形態のように上記各鉄輪12、13を張出格納可能としたものにおいて、上記鉄輪張出検出器32又は上記鉄輪支持検出器33によって上記各鉄輪12、13は張出状態あるいは支持状態を検出する構成に代えて、例えば、上記第1の実施形態のように、例えば、上記鉄輪支持桁20側に、反射形の距離計で構成される鉄輪支持検出器16を取付け、該鉄輪支持検出器16によって該鉄輪支持検出器16と上記軌道Rの上面との間の上下方向間隔を検出し、この間隔の変化によって上記各鉄輪12、13と上記軌道Rとの相対関係を得るようにすることもできる。

【図面の簡単な説明】

【0091】

【図1】本願発明の第1の実施の形態に係る軌道作業車の側面図である。

【図2】図1に示した軌道作業車の鉄輪部分の拡大図である。

【図3】図2のIII−III矢視図である。

【図4】本願発明の第1の実施の形態に係る軌道作業車の機能ブロック図である。

【図5】本願発明の第1の実施の形態に係る軌道作業車の油圧回路図である。

【図6】本願発明の第1実施の形態に係る軌道作業車の制御フローチャート図である。

【図7】本願発明の第2実施の形態に係る軌道作業車の側面図である。

【図8】図7のVIII−VIII矢視図である。

【図9】図7に示した軌道作業車の後側鉄輪張出格納装置部分の拡大図である。

【図10】図9のX−X矢視図である。

【図11】本願発明の第2の実施の形態に係る軌道作業車の機能ブロック図である。

【図12】本願発明の第2の実施の形態に係る軌道作業車の油圧回路図である。

【図13】本願発明の第2の実施の形態に係る軌道作業車の制御フローチャート図である。

【符号の説明】

【0092】

1 ・・車両

2 ・・シャーシフレーム

3 ・・作業機

4 ・・旋回台

5 ・・ブーム

6 ・・作業台

7 ・・転車台用ジャッキ装置

8 ・・前側ジャッキ装置

9 ・・後側ジャッキ装置

10 ・・前側タイヤ輪(路上走行用車輪)

11 ・・後側タイヤ輪(路上走行用車輪)

12 ・・前側鉄輪(軌道走行用車輪)

13 ・・後側鉄輪(軌道走行用車輪)

14 ・・転車台

16 ・・鉄輪支持検出器(支持状態検出手段)

17 ・・ブラケット

18 ・・鉄輪支持ブラケット

19 ・・作業機基台

20 ・・鉄輪支持桁

21 ・・鉄輪張出格納装置(張出格納手段)

22 ・・揺動アーム

23 ・・揺動支点ピン

24 ・・前側鉄輪張出格納シリンダ

25 ・・後側鉄輪張出格納シリンダ

26 ・・油圧モータ

31 ・・鉄輪格納検出器

32 ・・鉄輪張出検出器(張出検出手段)

33 ・・鉄輪支持検出器(支持状態検出手段)

41 ・・前側ACC圧供給用電磁切換弁

42 ・・後側ACC圧供給用電磁切換弁

44 ・・鉄輪操作バルブユニット

45〜48・・切換弁

50 ・・アウトリガ操作用バルブユニット

51〜55・・切換弁

61〜64・・シリンダ

100 ・・コントローラ

101 ・・ジャッキ伸長規制手段

102 ・・タイマ

103 ・・ジャッキ操作手段

104 ・・張出格納操作手段

G ・・路面

R ・・軌道

Z1,Z2・・軌道作業車

【特許請求の範囲】

【請求項1】

作業機(3)を搭載し軌道走行用車輪(12,13)で軌道(R)上を走行する軌道作業車(Z1)であって、

上記軌道作業車(Z1)の前後左右に配置され伸長状態において上記軌道作業車(Z1)を支持するジャッキ装置(8,9)と、

上記軌道作業車(Z1)が上記軌道走行用車輪(12,13)により上記軌道(R)上で支持されている状態を検出する支持状態検出手段(16)と、

上記支持状態検出手段(16)により上記軌道走行用車輪(12,13)の支持状態が検出されている状態において上記ジャッキ装置(8,9)の伸長動作が行われるとき、該支持状態検出手段(16)により非支持状態が検出された時に上記ジャッキ装置(8,9)の伸長動作を規制するジャッキ伸長規制手段(101)を備えたことを特徴とする軌道作業車。

【請求項2】

作業機(3)を搭載するとともに、路上走行用車輪(10,11)と軌道走行用車輪(12,13)を備え、路上走行時には上記軌道走行用車輪(12,13)を格納し上記路上走行用車輪(10,11)で走行し、軌道上走行時には上記軌道走行用車輪(12,13)を張出し上記路上走行用車輪(10,11)を浮かして走行するようにした軌道作業車(Z2)であって、

上記軌道走行用車輪(12,13)を張出し格納する張出格納手段(21)と、

上記軌道作業車(Z2)の前後左右に配置され伸長状態において上記軌道作業車(Z2)を支持するジャッキ装置(8,9)と、

上記軌道走行用車輪(12,13)の張り出し状態を検出する張出検出手段(32)と、

上記張出検出手段(32)により張出状態が検出されている状態において上記ジャッキ装置(8,9)の伸長動作が行われるとき、該張出検出手段(32)により非張出状態が検出された時に上記ジャッキ装置(8,9)の伸長動作を規制するジャッキ伸長規制手段(101)を備えたことを特徴とする軌道作業車。

【請求項3】

作業機(3)を搭載するとともに、路上走行用車輪(10,11)と軌道走行用車輪(12,13)を備え、路上走行時には上記軌道走行用車輪(12,13)を格納し上記路上走行用車輪(10,11)で走行し、軌道上走行時には上記軌道走行用車輪(12,13)を張出し上記路上走行用車輪(10,11)を浮かして走行するようにした軌道作業車(Z2)であって、

上記軌道走行用車輪(12,13)を張出し格納する張出格納手段(21)と、

上記軌道作業車(Z2)の前後左右に配置され伸長状態において上記軌道作業車(Z2)を支持するジャッキ装置(8,9)と、

上記軌道作業車(Z2)が上記張出格納手段(21)により張出された上記軌道走行用車輪(12,13)によって上記軌道(R)上で支持されている状態を検出する支持状態検出手段(33)と、

上記支持状態検出手段(33)により支持状態が検出されている状態において上記ジャッキ装置(8,9)の伸長動作が行われるとき、該支持状態検出手段(33)が非支持状態を検出した時に上記ジャッキ装置(8,9)の伸長動作を規制するジャッキ伸長規制手段(101)を備えたことを特徴とする軌道作業車。

【請求項4】

請求項2又は3において、

上記張出格納手段(21)は揺動動作によって上記軌道走行用車輪(12,13)を張出し格納する構成とされ、

上記張出検出手段(32)及び上記支持状態検出手段(33)は、上記軌道走行用車輪(12,13)による上記軌道作業車(Z2)の支持状態において上記張出格納手段(21)を格納側へ揺動付勢させた状態で上記軌道走行用車輪(12,13)が上記張出格納手段(21)により格納作動されたときに非支持状態又は非張出状態の検出を行なう構成であることを特徴とする軌道作業車。

【請求項5】

請求項1、2、3又は4において、

上記ジャッキ伸長規制手段(101)による上記ジャッキ装置(8,9)の伸長規制を、上記支持状態検出手段(16、33)が非支持状態を検出し、又は上記張出検出手段(32)が非張出状態を検出したときから所定時間経過後に、又は所定伸長量だけ伸長した後に実行させることを特徴とする軌道作業車。

【請求項1】

作業機(3)を搭載し軌道走行用車輪(12,13)で軌道(R)上を走行する軌道作業車(Z1)であって、

上記軌道作業車(Z1)の前後左右に配置され伸長状態において上記軌道作業車(Z1)を支持するジャッキ装置(8,9)と、

上記軌道作業車(Z1)が上記軌道走行用車輪(12,13)により上記軌道(R)上で支持されている状態を検出する支持状態検出手段(16)と、

上記支持状態検出手段(16)により上記軌道走行用車輪(12,13)の支持状態が検出されている状態において上記ジャッキ装置(8,9)の伸長動作が行われるとき、該支持状態検出手段(16)により非支持状態が検出された時に上記ジャッキ装置(8,9)の伸長動作を規制するジャッキ伸長規制手段(101)を備えたことを特徴とする軌道作業車。

【請求項2】

作業機(3)を搭載するとともに、路上走行用車輪(10,11)と軌道走行用車輪(12,13)を備え、路上走行時には上記軌道走行用車輪(12,13)を格納し上記路上走行用車輪(10,11)で走行し、軌道上走行時には上記軌道走行用車輪(12,13)を張出し上記路上走行用車輪(10,11)を浮かして走行するようにした軌道作業車(Z2)であって、

上記軌道走行用車輪(12,13)を張出し格納する張出格納手段(21)と、

上記軌道作業車(Z2)の前後左右に配置され伸長状態において上記軌道作業車(Z2)を支持するジャッキ装置(8,9)と、

上記軌道走行用車輪(12,13)の張り出し状態を検出する張出検出手段(32)と、

上記張出検出手段(32)により張出状態が検出されている状態において上記ジャッキ装置(8,9)の伸長動作が行われるとき、該張出検出手段(32)により非張出状態が検出された時に上記ジャッキ装置(8,9)の伸長動作を規制するジャッキ伸長規制手段(101)を備えたことを特徴とする軌道作業車。

【請求項3】

作業機(3)を搭載するとともに、路上走行用車輪(10,11)と軌道走行用車輪(12,13)を備え、路上走行時には上記軌道走行用車輪(12,13)を格納し上記路上走行用車輪(10,11)で走行し、軌道上走行時には上記軌道走行用車輪(12,13)を張出し上記路上走行用車輪(10,11)を浮かして走行するようにした軌道作業車(Z2)であって、

上記軌道走行用車輪(12,13)を張出し格納する張出格納手段(21)と、

上記軌道作業車(Z2)の前後左右に配置され伸長状態において上記軌道作業車(Z2)を支持するジャッキ装置(8,9)と、

上記軌道作業車(Z2)が上記張出格納手段(21)により張出された上記軌道走行用車輪(12,13)によって上記軌道(R)上で支持されている状態を検出する支持状態検出手段(33)と、

上記支持状態検出手段(33)により支持状態が検出されている状態において上記ジャッキ装置(8,9)の伸長動作が行われるとき、該支持状態検出手段(33)が非支持状態を検出した時に上記ジャッキ装置(8,9)の伸長動作を規制するジャッキ伸長規制手段(101)を備えたことを特徴とする軌道作業車。

【請求項4】

請求項2又は3において、

上記張出格納手段(21)は揺動動作によって上記軌道走行用車輪(12,13)を張出し格納する構成とされ、

上記張出検出手段(32)及び上記支持状態検出手段(33)は、上記軌道走行用車輪(12,13)による上記軌道作業車(Z2)の支持状態において上記張出格納手段(21)を格納側へ揺動付勢させた状態で上記軌道走行用車輪(12,13)が上記張出格納手段(21)により格納作動されたときに非支持状態又は非張出状態の検出を行なう構成であることを特徴とする軌道作業車。

【請求項5】

請求項1、2、3又は4において、

上記ジャッキ伸長規制手段(101)による上記ジャッキ装置(8,9)の伸長規制を、上記支持状態検出手段(16、33)が非支持状態を検出し、又は上記張出検出手段(32)が非張出状態を検出したときから所定時間経過後に、又は所定伸長量だけ伸長した後に実行させることを特徴とする軌道作業車。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2008−110848(P2008−110848A)

【公開日】平成20年5月15日(2008.5.15)

【国際特許分類】

【出願番号】特願2006−295492(P2006−295492)

【出願日】平成18年10月31日(2006.10.31)

【出願人】(000148759)株式会社タダノ (419)

【Fターム(参考)】

【公開日】平成20年5月15日(2008.5.15)

【国際特許分類】

【出願日】平成18年10月31日(2006.10.31)

【出願人】(000148759)株式会社タダノ (419)

【Fターム(参考)】

[ Back to top ]