軌道補修方法及びそれに使用される混合充填材並びに固結体形成材

【課題】まくらぎがバラスト上に敷設されるバラスト軌道において、滞水下での列車の通行に伴うレールの沈下と弾性回復が繰り返されることにより噴泥が発生したときに、軌道を補修する上で、道床を過度に固結せずに、環境負荷を大幅に低減する。

【解決手段】生分解性高分子材を主剤とするポリマー水溶液1をまくらぎ7が敷設された道床8中に浸潤させた後、まくらぎ7の下に、ポリマー水溶液1と粒状体3、及び珪酸ソーダ4を接触させて充填することにより、粒状体3を内包するポリマー水溶液1と珪酸ソーダ4の複合体からなる弾性を有する固結体5を形成する。

粒状、もしくは粉状の珪酸ソーダ4を使用し、粒状体3と予め混合し、混合充填材2を構成する。

ポリマー水溶液1と混合充填材2の少なくともいずれか一方に酸性物質を混合する。

【解決手段】生分解性高分子材を主剤とするポリマー水溶液1をまくらぎ7が敷設された道床8中に浸潤させた後、まくらぎ7の下に、ポリマー水溶液1と粒状体3、及び珪酸ソーダ4を接触させて充填することにより、粒状体3を内包するポリマー水溶液1と珪酸ソーダ4の複合体からなる弾性を有する固結体5を形成する。

粒状、もしくは粉状の珪酸ソーダ4を使用し、粒状体3と予め混合し、混合充填材2を構成する。

ポリマー水溶液1と混合充填材2の少なくともいずれか一方に酸性物質を混合する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明はまくらぎがバラスト上に敷設されるバラスト軌道において、滞水下での列車の通行に伴うレールの沈下と弾性回復が繰り返されることにより噴泥が発生したときに、軌道を補修する軌道補修方法、及びその方法に使用される混合充填材並びに固結体形成材に関するものである。

【背景技術】

【0002】

バラスト上に敷設されたまくらぎにレールを締結したバラスト軌道においては、道床の構造が変化する箇所の他、レールの継ぎ目等の近辺で荷重変動が生じ、まくらぎに局所的な沈下(軌道沈下)が生ずることがある。まくらぎに局所的な沈下が発生すると、列車が通過した後のレールの弾性回復によりレールに締結されているまくらぎが持ち上げられ、いわゆる浮きまくらぎの状態になることが多い。

【0003】

一度浮きまくらぎが発生すると、列車が通過する度にまくらぎが道床に叩き付けられてまくらぎに衝撃的な荷重が作用するため、まくらぎの沈下が促進され、次第に大きな軌道狂いを発生させることになる。特に図4に示すように路盤に雨水が滞水している状態では、列車通過時の浮きまくらぎの降下によるポンピングアクションにより路盤土が吸い上げられてバラスト外へ噴出する、いわゆる噴泥の発生が顕著になる。

【0004】

一般にバラスト軌道において噴泥が発生した箇所の道床中には細粒土が混入している。この細粒土混入バラストは乾燥時に固結するため、道床及び軌道を復元する軌道整正の作業を困難にする反面、滞水時には急激に強度が低下して軌道沈下を増大させるため、噴泥の発生を誘発する。

【0005】

細粒土混入バラストの密度はバラストの充填箇所によって差があり、タイタンパーによる軌道整正を行えば、バラストの密度が著しく低下するため、列車荷重を受けると、密度増加の過程で軌道沈下が再発する。このことから、バラストの細粒土混入率の高い箇所においてバラストを交換することなく、軌道整正をするには、既存のバラストを緩めないようにジャッキアップしたまくらぎと既存のバラストとの間に何らかの材料を充填し、まくらぎをジャッキアップしたまま支持することが適切である。

【0006】

これまでセメントやアスファルトを用いて道床を固結する工法が既に実用化されている(特許文献1、2参照)。最近では有機高分子系の地盤改良材を用いて滞水を防止することや、道床を固結する等して噴泥を防止することも試みられている(特許文献3、4参照)。

【0007】

但し、道床を過度に固結してしまうと、軌道整正の作業が困難になる。また分解性の低い有機高分子の材料がバラストに混入していると、バラスト交換等を行った際に発生した土砂を建設資材等としてリサイクルすることが困難になり、環境負荷が高くなる。

【0008】

そこで、生分解性の高い例えばPVA(ポリビニルアルコール)水溶液を噴泥発生箇所の道床上に散布して道床及び路盤へ浸潤させ、道床内に混入している細粒分を凝集・団粒化させ、噴泥しにくい土質へ改質する方法が考えられる。またこの方法と、まくらぎ下に粒状体を充填し、既存のバラストを緩めずに軌道を扛上させる方法(特許文献5参照)を組み合わせて噴泥発生箇所の軌道を補修する方法が考えられる。

【0009】

【特許文献1】特開平6−173207号公報(段落0013、0021、図1)

【特許文献2】特開平10−279340号公報(請求項1〜請求項4、段落0016〜0022、図1)

【特許文献3】特開2000−303403号公報(請求項1、段落0024、図1)

【特許文献4】特開2002−363903号公報(請求項1、段落0007)

【特許文献5】特開2007−070891号公報(段落0014〜0018)

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、施工性を向上させる目的で充填材の粒径を小さくすると、充填後に充填材が流出し易くなり、充填層の強度が低下するため、長期的には軌道沈下を防止することはできない。逆に充填材の粒径を大きくすると、施工精度が低下し、充填材の密度に差を生じさせることになるため、やはり軌道沈下を防止することが困難である。

【0011】

そこで、PVA水溶液のゲル化を促すための架橋剤を混合することによりPVA水溶液をゲル化させ、改良したバラスト全体の強度を上げる方法も考えられるが、架橋剤は一般に生分解性がないことから、環境負荷を増大させる可能性が高い。

【0012】

本発明は上記背景より、道床を過度に固結せず、環境負荷を大幅に低減できる軌道補修方法とそれに使用される混合充填材、及び固結体形成材を提案するものである。

【課題を解決するための手段】

【0013】

請求項1に記載の発明の軌道補修方法は、生分解性高分子材を主剤とするポリマー水溶液をまくらぎが敷設された道床中に浸潤させた後、前記まくらぎの下に、前記ポリマー水溶液と粒状体、及び珪酸ソーダを接触させて充填することにより、前記粒状体を内包する前記ポリマー水溶液と前記珪酸ソーダの複合体からなる弾性を有する固結体を形成することを構成要件とする。粒状体には身近な材料として砂が主に使用されるが、粒径が砂と同程度の一定範囲にあるその他の材料も使用される。例えば砕石、セラミック粒、金属粒、プラスチック粒、ゴムチップ等がある。

【0014】

ポリマー水溶液は例えば道床上に散布されることにより、もしくは道床中に注入されることにより道床中に浸潤(浸透)させられるが、浮きまくらぎが発生し、まくらぎの直下に空洞が形成されている場合には、その空洞にポリマー水溶液が貯留する。粒状体と珪酸ソーダはこの空洞に貯留している、または道床中に浸潤しているポリマー水溶液に対して充填され、ポリマー水溶液と珪酸ソーダが反応することによりそれぞれが粒状体を取り込んだ状態でゲル化する。

【0015】

珪酸ソーダ(水ガラス)をまくらぎ下、あるいは道床中でポリマー水溶液と反応させ、ゲル化させる上では、珪酸ソーダが固体状態であるか、液体状態であるかは問われない。但し、液体の珪酸ソーダと粒状体を予め混合しておくと、珪酸ソーダのゲル化の反応が進行する可能性が高まるため、粒状体と珪酸ソーダを予め混合しておく場合には、珪酸ソーダは固体の状態、特に請求項2、請求項4に記載のように粒状、もしくは粉状の状態で使用される。

【0016】

請求項2、4の場合、粒状、もしくは粉状(固体)の珪酸ソーダと粒状体を予め混合し、混合充填材として現場で充填するまで保管しておくことで、ポリマー水溶液に対し、空圧等を利用して噴射することができるため、まくらぎの下に生じている空隙に対して効果的に混合充填材を充填することが可能になる。

【0017】

珪酸ソーダと粒状体の混合物がまくらぎの下に充填される以前にゲル化してしまうと、この混合物を充填することが困難になる他、空隙の形や大きさに適合させることが困難になることもある。これに対し、請求項2、4ではまくらぎの直下においてポリマー水溶液と混合物(混合充填材)の反応を起こさせることができるため、まくらぎの下に生じている空隙の形や大きさに適合したゲルを形成することが可能になる。

【0018】

更に混合充填材は空圧等を利用して噴射されることが可能であることで、混合充填材をまくらぎ下の目標位置に確実に充填することが可能であり、広範囲に充填することも可能である。また混合充填材に速度を与えながらこれを充填できることで、ポリマー水溶液との反応を起こさせ易くすることにも寄与する。

【0019】

珪酸ソーダを液体状態で使用する場合には、充填前にゲル化の反応を起こさせないために、珪酸ソーダと粒状体は独立し、それぞれ別系統の注入経路を用いてポリマー水溶液に対し、吐出、噴射その他の手段により充填される。

【0020】

珪酸ソーダが固体であるか液体であるかに関係なく、ポリマー水溶液中に、粒状体と珪酸ソーダを混合した混合充填材が充填されると、ポリマー水溶液と珪酸ソーダが接触して相互にゲル化し、有機的に絡み合って強固な複合ゲルが生成する。この複合ゲルが、珪酸ソーダに混合された砂等の粒状体を取り込んだ状態で固化することにより圧縮に対する強度を保有し、まくらぎを支持する固結体を形成する。

【0021】

ポリマー水溶液と珪酸ソーダのゲル化により形成された固結体は乾燥状態でも、セメント系材料を含む固結体のように固結することはなく、弾性(柔軟性)を有するため、道床(バラスト)から強制的な変形を受けたときにその変形に追従し、復元できる性質(靭性)を有する。

【0022】

特にポリマー水溶液と珪酸ソーダは粒状体を取り込んだ状態でゲル化することで、圧縮強度と靭性を有するため、脆性材料であるセメント系材料の固結体と異なり、固結体形成後にはまくらぎからの衝撃荷重を吸収する性能を発揮する。結果として、複合ゲルからなる固結体はセメント系材料の固結体との対比では、耐衝撃性能に優れるため、レールの継ぎ目下等、衝撃荷重の大きい箇所でも高い耐久性を発揮できることになる。

【0023】

また粒状体の各粒子がポリマーと珪酸ソーダの複合ゲルに取り込まれることで、粒状体は粒子が集合した状態で固結することなく団粒化するため、滞水下においても各粒子が一定のせん断抵抗力を保有する。この結果、粒状体は荷重支持能力を発揮するため、浮きまくらぎが発生する事態が回避、もしくは抑制され、噴泥の発生が防止される。

【0024】

生分解性高分子材(生分解性プラスチック)を主剤とするポリマー水溶液には珪酸ソーダとの相性のよさから、一例として化学合成系のポリビニルアルコール(PVA)が使用される。但し、ポリマーが乾燥した後にも固結することなく弾性(柔軟性)を保有する性質を有すれば、圧縮強度と靭性を発揮できるため、生分解性高分子材は微生物系、化学合成系、天然高分子系の別を問わない。

【0025】

ポリマーが乾燥したときの柔軟性の程度はポリマー(生分解性高分子材)の水に対する質量比によって調整される他、ポリマー水溶液に増粘剤を添加し、ポリマーの粘性を高めることによっても調整される。

【0026】

この場合、ポリマーの広がりを抑えるだけでなく、厚みを増し、高くする効果(積層効果)を得るために、増粘剤と共にCMC(カルボキシメチルセルロースナトリウム)等を加えることもある。増粘剤は増粘剤単体の場合と、このCMC等を含む場合がある。増粘剤等を添加するか否かは、主として道床中の粒状体の混入比率によって決まるが、増粘剤等の添加によりポリマー自体の粘性が上がるため、前記積層効果によりポリマーの散布・注入後にポリマーを流失させずに、道床内に留まるようにすることが可能である。

【0027】

生分解性高分子材が生分解する速度は生分解性高分子材自身の配合比によって自由に決められる。この配合比は例えば軌道保守周期(サイクル)に合わせて調整され、数年に一度程度の軌道保守と同時期に散布・注入することができるように設定される。なお、残土処理の際は別途培養した分解菌を散布・注入し、生分解を促進処理する方法を併用することも考えられる。

【0028】

ポリマー水溶液は生分解性高分子材を主剤とすることから、粒状体は永久的に団粒化(ゲル化)状態を維持することはなく、前記のようにある期間が経過すれば、微生物による分解に伴い、団粒化状態が次第に失われていく。一方、バラスト軌道は数年に一度等、一定期間単位で軌道整正されることが予定されているため、粒状体の団粒化状態の喪失は道床を保全することに適合している。

【0029】

ポリマーが自ら経年的に分解していくことによりバラスト交換等を行う際に、ポリマーを含んでいる粒状体混入バラストが産業廃棄物化することがなく、環境負荷が低減される。生分解性の特性は有機酸自体にもあるため、例えば請求項2におけるポリマー水溶液と混合充填材の少なくともいずれか一方に有機酸が混合されている場合にも、経年的な分解が実現される。

【0030】

すなわち、数年に一度の頻度で実施される軌道整正のサイクルでポリマーが分解されるように配合が調整されれば、軌道整正の度にポリマー水溶液の散布も並行して実施することが可能である。この場合、ポリマー水溶液の散布は軌道整正後に行われる。

【0031】

ポリマー水溶液と珪酸ソーダのゲル化の反応は酸性が強くなる程、促進される傾向がある。そこで、請求項3に記載のようにポリマー水溶液と混合充填材の少なくともいずれか一方に酸性物質が混合されていれば、ゲル化の反応速度が上がるため、施工時間の短縮が図られる利点がある。

【0032】

酸性物質も液体の場合と固体の場合があるが、空圧等を利用した噴射によりポリマー水溶液に対して充填される場合には、請求項5に記載のように酸性物質は粒状、もしくは粉状の固体状態で使用される。粒状、もしくは粉状の酸性物質には、特に有機酸としてはフマル酸、スルファミン酸等があり、液体の有機酸としては酢酸、クエン酸等がある。酸性物質が予めポリマー水溶液と混合される場合には、酸性物質が液体であるか固体であるかを問わない。

【0033】

ポリマー水溶液と、粒状体と珪酸ソーダとを含む混合充填材との組み合わせにおいて、ポリマー水溶液と混合充填材の少なくともいずれか一方に酸性物質が混合された場合は、請求項7に記載の固結体形成材を構成する。

【0034】

ゲル化の反応はポリマー水溶液と珪酸ソーダの存在のみでも起こり、反応によって固結体が形成される。このとき、珪酸ソーダはアルカリ性であることから、そのままゲル化した場合に、固結体と余剰水が強アルカリ性になるため、残留により環境への悪影響が発生し、作業者に対する安全性の問題も発生する可能性がある。

【0035】

これらの問題に対しては請求項3、5に記載のようにポリマー水溶液と混合充填材の少なくともいずれか一方に酸性物質が混合されることで、ゲル化の促進と併せ、pHを中性化することが可能になるため、環境負荷の低減と作業者に対する安全性を確保することが可能になり、固結体がアルカリ性であることによる問題は解決される。特に粒状、もしくは粉状(固体)の酸性物質を使用すれば、前記のように酸性物質を予め混合充填材に混合した状態で、空圧等を利用した噴射によりポリマー水溶液に対して充填することが可能になる。

【0036】

アルカリ性はタンパク質を溶かす性質があることから、軌道整正を行う作業者の人体への影響が懸念されるが、酸性物質の混合により固結体が中性〜弱酸性化することで、人体への影響は回避される。人体への影響を回避する上では、固結体は弱アルカリ性〜弱酸性の範囲にあればよい。

【0037】

固結体を弱アルカリ性(中性)化〜弱酸性化させる上では、上記した有機酸ではなく、塩酸、リン酸、塩化亜鉛、硫酸アンモニウム等の無機酸を混合することもできる。只、有機酸は生分解性があるため、仮にバラスト中から道床中に残留しても、環境への影響が生じない利点がある点で、有機酸を使用することには意義がある。

【0038】

上記のように酸性物質は珪酸ソーダを弱アルカリ性(中性)化〜弱酸性化させる目的で混合され、その混合の比率によってポリマー水溶液と珪酸ソーダのそれぞれがゲル化したときの固結体のpHが決まる。

【0039】

このことから、固結体を完全に中性化させるには、請求項6に記載のように請求項4、もしくは請求項5において珪酸ソーダ中のナトリウムと等モル当量の有機酸が混合されていることが合理的である。但し、環境と人体への影響上、固結体は強アルカリ性と強酸性にならなければよいため、必ずしも珪酸ソーダ中のナトリウムと等モル当量の有機酸が混合されている必要はない。請求項7に記載の固結体形成材は請求項3に記載の方法で使用されるため、この固結体形成材を構成する珪酸ソーダ中のナトリウムと等モル当量の有機酸が混合されていることもある。

【発明の効果】

【0040】

まくらぎの下に、ポリマー水溶液と粒状体、及び珪酸ソーダを接触させて充填し、粒状体を内包するポリマー水溶液と珪酸ソーダの複合体からなる弾性を有する固結体を形成するため、ゲル化したポリマー水溶液と珪酸ソーダに固結体形成後も靭性を維持させ続けることができる。このため、ゲル化したポリマー水溶液と珪酸ソーダがまくらぎからの衝撃荷重を吸収する性能を発揮することができる。

【発明を実施するための最良の形態】

【0041】

以下、図面を用いて本発明を実施するための最良の形態を説明する。

【0042】

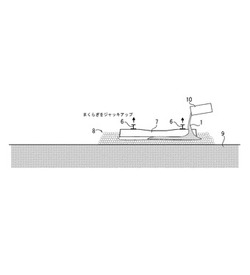

図1、図2は生分解性高分子材を主剤とするポリマー水溶液1を、レール6を支持したまくらぎ7が敷設された道床8中に浸潤させた後、まくらぎ7の下に、ポリマー水溶液1と粒状体3、及び珪酸ソーダ4を接触させて充填することにより、粒状体3を内包するポリマー水溶液1と珪酸ソーダ4の複合体からなる弾性を有する固結体5を形成する軌道補修方法の施工要領を示す。図4はまくらぎ7下の、粒状体混入バラストからなる道床8の一部が沈下し、沈下部分に泥水が滞留している状況を示している。図1、図2中、9は路盤を示す。

【0043】

珪酸ソーダ4が粒状、もしくは粉状の場合には、粒状体3と予め混合され、混合充填材2を構成する。ポリマー水溶液1と混合充填材2中の少なくともいずれか一方には固結体5を中性化〜弱酸性化させる目的で、液体、もしくは固体(粒状、もしくは粉状)の酸性物質が混合されていることもある。酸性物質には有機酸と無機酸が含まれるが、充填後の環境への影響を軽減する上では有機酸が望ましい。固体の有機酸にはフマル酸、スルファミン酸等がある。

【0044】

ポリマー水溶液1には主としてポリビニルアルコール(PVA)が使用される。ポリマー水溶液1は図1に示すように隣接するまくらぎ7、7間の道床8上から散布されるか、側面から道床8中に注入されるが、道床8中に浸潤させるための具体的な方法は問われない。基本的には図1、図2に示すように生分解性高分子材としてのポリビニルアルコールを水溶させてそのまま作製した容器10からポリマー水溶液1を直接流し込む他、注入ホースその他の器具を用いて散布、注入等が行われる。

【0045】

図1、図2の場合、容器10の形態は一切問われず、容器10を傾けることなく、容器10の下方に形成した開口、または接続した管からポリマー水溶液1を流し込むこともある。図4に示すようにまくらぎ7の下に泥水が滞留している場合には、ポリマー水溶液1の散布等に先立ち、泥水を吸引する等により除去することが行われる。

【0046】

ポリマー水溶液1は道床8中に、路盤9の表面、もしくはその付近まで浸潤すると共に、図2に示すように泥水が一時、滞留してできた、まくらぎ7直下の空隙に滞留する。混合充填材2に先行して散布等されたポリマー水溶液1に対し、混合充填材2が空圧等を利用して充填される。空圧を利用する場合、混合充填材2は例えば図3に示すように移送管13が接続されたタンク12に充填された状態で、タンク12内に圧縮空気が送り込まれることにより移送管13の先端から吐出させられる。

【0047】

図3は道床8とまくらぎ7との間に浸潤しているポリマー水溶液1中に、砂等の粒状体3と粒状、もしくは粉状の珪酸ソーダ4を混合した混合充填材2を充填装置11を用いて噴射等により供給するときの様子を示す。ここでは粒状体3と珪酸ソーダ4を噴射前に予め混合しているが、両者が粒径の相違に起因して分離することを避けるために、両者を独立して噴射することもある。混合充填材2中には前記した酸性物質としての粒状、もしくは粉状の有機酸を混合しておくこともある他、粒状、もしくは粉状の有機酸を粒状体3と珪酸ソーダ4からなる混合充填材2とは別に、独立して噴射することもある。

【0048】

粒状、もしくは粉状の有機酸を使用する場合には、有機酸を予めポリマー水溶液1中に溶かしておくこともある。有機酸をポリマー水溶液1中に溶かしておくことは、液体の有機酸を使用する場合にも行われる。

【0049】

粒状体3と珪酸ソーダ4、及び有機酸を噴射前に予め混合しておくことは、これらのいずれもが液体ではない粒状、もしくは粉状の状態であることが条件になる。3者の内、いずれかが液体であれば、混合によって反応を起こし、ゲル化が進行してしまうからである。但し、液体であるいずれかの材料を固体(粒状、もしくは粉状)である他の材料と分離させておき、独立して(別系統で)まくらぎ7の下まで噴出することにすれば、少なくともいずれかの材料を液体の状態で使用することもできる。

【0050】

充填装置11は粒状体3、珪酸ソーダ4、及び酸性物質(有機酸)の混合物である混合充填材2を貯留するタンク12と、それに接続され、混合充填材2をまくらぎ7の下に供給する移送管13とを備え、移送管13のまくらぎ7側の先端にノズル14が接続される。

【0051】

タンク12にはコンプレッサー15から、それに接続されたホース16を通じて圧縮空気が供給される。タンク12内には空気が存在し、この空気中に圧縮空気が送り込まれることによりタンク12から混合充填材2が移送管13中へ排出される。

【0052】

ノズル14は図3に示すようにまくらぎ7の長さ方向を向くことにより水平に差し込まれ易く、ノズル14の軸方向の移動によりまくらぎ7の下全体に行き渡ることから、まくらぎ7の長さ方向の一端側からまくらぎ7の下に挿入されることが適切である。但し、目標のまくらぎ7とそれに隣接するまくらぎ7との間から、まくらぎ7の幅方向にノズル14を差し込むこともある。その場合、ノズル14は水平に対して傾斜するが、噴射方向がまくらぎ7の幅方向であるため、ノズル14の先端からの圧力により混合充填材2をまくらぎ7の幅方向に行き渡らせることは可能である。

【0053】

ノズル14はまくらぎ7の下に先行して注入されているポリマー水溶液1内に挿入され、例えば挿入側の反対側のポリマー水溶液1中から、挿入側へかけて軸方向に移動させられることにより混合充填材2がポリマー水溶液1の全体に均等に行き渡り、充填される。

【0054】

圧縮空気の圧力はホース16に接続された圧力調整弁17によって調整されるが、混合充填材2がまくらぎ7下へ供給されるまでの間に圧力の損失が生じないようにする上では、移送管13の長さは1〜数mが適切である。

【0055】

ここで、粒状体3を内包するポリマー水溶液1と珪酸ソーダ4の複合体からなる固結体5によるまくらぎ7の支持効果を確認するために行った、図5に示す実物大模型による載荷実験の結果を説明する。固結体5による補修効果との対比のために、まくらぎ7下の空隙に単粒度7号砕石を敷き込む、補修工法としての「豆砕石敷込み工法」に対しても図5と同一の条件下で載荷実験を実施した。載荷による軌道の沈下量の変化と、道床に生ずる土圧の変化をそれぞれ図6、図7に示す。

【0056】

実物大模型では固結した細粒土混入バラスト上の有道床軌道を想定し、浮きまくらぎが発生し易いよう、通常の2倍の締結間隔を置いた2本の直結まくらぎの間に試験まくらぎを敷設している。試験まくらぎの下に、道床に相当する粒度調整砕石が最下層に充填された試験土槽を設置し、この試験土槽の中に試験まくらぎを納めている。

【0057】

試験まくらぎを浮きまくらぎの状態にするために、試験まくらぎの底面と粒度調整砕石との間に20mmの空隙を形成し、この空隙に補修材(充填材)としての固結体5、または単粒度7号砕石を充填した状態で、試験まくらぎに対して載荷した。なお、載荷の際には降雨時を想定し、試験まくらぎの補修後、試験まくらぎの高さの半分程度が浸かる程度に試験土槽内に水を注入し、試験まくらぎを滞水状態にした。

【0058】

載荷軸重は1〜100kNの正弦波とし、3Hzの周波数で載荷した。図6は載荷回数の増加に伴う軌道沈下量の変化を表す。図中、■は本発明の固結体5で試験まくらぎを補修した場合の様子を、□は豆砕石で補修した場合の様子を示す。

【0059】

図6から、豆砕石を用いた場合には載荷の初期段階で急激に沈下が発生し、沈下量がある大きさ(試験では8mm程度)に達した辺りから沈下の変化が緩やかになる傾向を示すのに対し、固結体5を用いた場合には、同様の傾向を示すものの、沈下の進行が豆砕石の場合より緩く、沈下量が豆砕石の場合より半分程度近くまで小さくなることが分かる。

【0060】

図7は載荷回数の増加に伴う、試験まくらぎの幅方向中心位置における道床の圧力(土圧)の変化を表す。ここでも、■は本発明の固結体5の場合の様子を、□は豆砕石の場合の様子を示す。実物大模型では図5に示すように道床の、補修材直下に埋設した土圧計で道床の圧力を測定した。

【0061】

図7から、豆砕石の場合には載荷開始時に土圧が0近くまで低下し、試験まくらぎを支持する能力を全く有しないのに対し、固結体5の場合には載荷開始時に土圧が低下するものの、常に150kPa以上の土圧が発生し、試験まくらぎを支持する能力を発揮していることが分かる。このことから、豆砕石の場合には試験まくらぎが浮きまくらぎの状態になるのに対し、固結体5の場合には浮きまくらぎになる事態が回避されていることが理解される。また固結体5の場合には載荷回数の増加に伴い、土圧が上昇する傾向を示していることが分かる。これは時間の経過と共に、固結体5の固化の程度が高まるためと考えられる。

【図面の簡単な説明】

【0062】

【図1】まくらぎの直下にポリマー水溶液を散布している様子を示した縦断面図である。

【図2】図1の直交方向の縦断面図である。

【図3】ポリマー水溶液に対し、粒状体と珪酸ソーダを含む混合充填材を噴射しているときの様子を示した縦断面図である。

【図4】まくらぎの下に滞水が生じ、噴泥が発生するときの様子を示した縦断面図である。

【図5】本発明の固結体と粒度調整砕石の支持能力を確認するための実物大模型の構成を示した一部断面立面図である。

【図6】載荷回数と軌道沈下量の関係を示したグラフである。

【図7】載荷回数と道床圧力の関係を示したグラフである。

【0063】

1………ポリマー水溶液

2………混合充填材

3………粒状体

4………珪酸ソーダ

5………固結体

6………レール

7………まくらぎ

8………道床

9………路盤

10……容器

11……充填装置

12……タンク

13……移送管

14……ノズル

15……コンプレッサー

16……ホース

17……圧力調整弁

【技術分野】

【0001】

本発明はまくらぎがバラスト上に敷設されるバラスト軌道において、滞水下での列車の通行に伴うレールの沈下と弾性回復が繰り返されることにより噴泥が発生したときに、軌道を補修する軌道補修方法、及びその方法に使用される混合充填材並びに固結体形成材に関するものである。

【背景技術】

【0002】

バラスト上に敷設されたまくらぎにレールを締結したバラスト軌道においては、道床の構造が変化する箇所の他、レールの継ぎ目等の近辺で荷重変動が生じ、まくらぎに局所的な沈下(軌道沈下)が生ずることがある。まくらぎに局所的な沈下が発生すると、列車が通過した後のレールの弾性回復によりレールに締結されているまくらぎが持ち上げられ、いわゆる浮きまくらぎの状態になることが多い。

【0003】

一度浮きまくらぎが発生すると、列車が通過する度にまくらぎが道床に叩き付けられてまくらぎに衝撃的な荷重が作用するため、まくらぎの沈下が促進され、次第に大きな軌道狂いを発生させることになる。特に図4に示すように路盤に雨水が滞水している状態では、列車通過時の浮きまくらぎの降下によるポンピングアクションにより路盤土が吸い上げられてバラスト外へ噴出する、いわゆる噴泥の発生が顕著になる。

【0004】

一般にバラスト軌道において噴泥が発生した箇所の道床中には細粒土が混入している。この細粒土混入バラストは乾燥時に固結するため、道床及び軌道を復元する軌道整正の作業を困難にする反面、滞水時には急激に強度が低下して軌道沈下を増大させるため、噴泥の発生を誘発する。

【0005】

細粒土混入バラストの密度はバラストの充填箇所によって差があり、タイタンパーによる軌道整正を行えば、バラストの密度が著しく低下するため、列車荷重を受けると、密度増加の過程で軌道沈下が再発する。このことから、バラストの細粒土混入率の高い箇所においてバラストを交換することなく、軌道整正をするには、既存のバラストを緩めないようにジャッキアップしたまくらぎと既存のバラストとの間に何らかの材料を充填し、まくらぎをジャッキアップしたまま支持することが適切である。

【0006】

これまでセメントやアスファルトを用いて道床を固結する工法が既に実用化されている(特許文献1、2参照)。最近では有機高分子系の地盤改良材を用いて滞水を防止することや、道床を固結する等して噴泥を防止することも試みられている(特許文献3、4参照)。

【0007】

但し、道床を過度に固結してしまうと、軌道整正の作業が困難になる。また分解性の低い有機高分子の材料がバラストに混入していると、バラスト交換等を行った際に発生した土砂を建設資材等としてリサイクルすることが困難になり、環境負荷が高くなる。

【0008】

そこで、生分解性の高い例えばPVA(ポリビニルアルコール)水溶液を噴泥発生箇所の道床上に散布して道床及び路盤へ浸潤させ、道床内に混入している細粒分を凝集・団粒化させ、噴泥しにくい土質へ改質する方法が考えられる。またこの方法と、まくらぎ下に粒状体を充填し、既存のバラストを緩めずに軌道を扛上させる方法(特許文献5参照)を組み合わせて噴泥発生箇所の軌道を補修する方法が考えられる。

【0009】

【特許文献1】特開平6−173207号公報(段落0013、0021、図1)

【特許文献2】特開平10−279340号公報(請求項1〜請求項4、段落0016〜0022、図1)

【特許文献3】特開2000−303403号公報(請求項1、段落0024、図1)

【特許文献4】特開2002−363903号公報(請求項1、段落0007)

【特許文献5】特開2007−070891号公報(段落0014〜0018)

【発明の開示】

【発明が解決しようとする課題】

【0010】

しかしながら、施工性を向上させる目的で充填材の粒径を小さくすると、充填後に充填材が流出し易くなり、充填層の強度が低下するため、長期的には軌道沈下を防止することはできない。逆に充填材の粒径を大きくすると、施工精度が低下し、充填材の密度に差を生じさせることになるため、やはり軌道沈下を防止することが困難である。

【0011】

そこで、PVA水溶液のゲル化を促すための架橋剤を混合することによりPVA水溶液をゲル化させ、改良したバラスト全体の強度を上げる方法も考えられるが、架橋剤は一般に生分解性がないことから、環境負荷を増大させる可能性が高い。

【0012】

本発明は上記背景より、道床を過度に固結せず、環境負荷を大幅に低減できる軌道補修方法とそれに使用される混合充填材、及び固結体形成材を提案するものである。

【課題を解決するための手段】

【0013】

請求項1に記載の発明の軌道補修方法は、生分解性高分子材を主剤とするポリマー水溶液をまくらぎが敷設された道床中に浸潤させた後、前記まくらぎの下に、前記ポリマー水溶液と粒状体、及び珪酸ソーダを接触させて充填することにより、前記粒状体を内包する前記ポリマー水溶液と前記珪酸ソーダの複合体からなる弾性を有する固結体を形成することを構成要件とする。粒状体には身近な材料として砂が主に使用されるが、粒径が砂と同程度の一定範囲にあるその他の材料も使用される。例えば砕石、セラミック粒、金属粒、プラスチック粒、ゴムチップ等がある。

【0014】

ポリマー水溶液は例えば道床上に散布されることにより、もしくは道床中に注入されることにより道床中に浸潤(浸透)させられるが、浮きまくらぎが発生し、まくらぎの直下に空洞が形成されている場合には、その空洞にポリマー水溶液が貯留する。粒状体と珪酸ソーダはこの空洞に貯留している、または道床中に浸潤しているポリマー水溶液に対して充填され、ポリマー水溶液と珪酸ソーダが反応することによりそれぞれが粒状体を取り込んだ状態でゲル化する。

【0015】

珪酸ソーダ(水ガラス)をまくらぎ下、あるいは道床中でポリマー水溶液と反応させ、ゲル化させる上では、珪酸ソーダが固体状態であるか、液体状態であるかは問われない。但し、液体の珪酸ソーダと粒状体を予め混合しておくと、珪酸ソーダのゲル化の反応が進行する可能性が高まるため、粒状体と珪酸ソーダを予め混合しておく場合には、珪酸ソーダは固体の状態、特に請求項2、請求項4に記載のように粒状、もしくは粉状の状態で使用される。

【0016】

請求項2、4の場合、粒状、もしくは粉状(固体)の珪酸ソーダと粒状体を予め混合し、混合充填材として現場で充填するまで保管しておくことで、ポリマー水溶液に対し、空圧等を利用して噴射することができるため、まくらぎの下に生じている空隙に対して効果的に混合充填材を充填することが可能になる。

【0017】

珪酸ソーダと粒状体の混合物がまくらぎの下に充填される以前にゲル化してしまうと、この混合物を充填することが困難になる他、空隙の形や大きさに適合させることが困難になることもある。これに対し、請求項2、4ではまくらぎの直下においてポリマー水溶液と混合物(混合充填材)の反応を起こさせることができるため、まくらぎの下に生じている空隙の形や大きさに適合したゲルを形成することが可能になる。

【0018】

更に混合充填材は空圧等を利用して噴射されることが可能であることで、混合充填材をまくらぎ下の目標位置に確実に充填することが可能であり、広範囲に充填することも可能である。また混合充填材に速度を与えながらこれを充填できることで、ポリマー水溶液との反応を起こさせ易くすることにも寄与する。

【0019】

珪酸ソーダを液体状態で使用する場合には、充填前にゲル化の反応を起こさせないために、珪酸ソーダと粒状体は独立し、それぞれ別系統の注入経路を用いてポリマー水溶液に対し、吐出、噴射その他の手段により充填される。

【0020】

珪酸ソーダが固体であるか液体であるかに関係なく、ポリマー水溶液中に、粒状体と珪酸ソーダを混合した混合充填材が充填されると、ポリマー水溶液と珪酸ソーダが接触して相互にゲル化し、有機的に絡み合って強固な複合ゲルが生成する。この複合ゲルが、珪酸ソーダに混合された砂等の粒状体を取り込んだ状態で固化することにより圧縮に対する強度を保有し、まくらぎを支持する固結体を形成する。

【0021】

ポリマー水溶液と珪酸ソーダのゲル化により形成された固結体は乾燥状態でも、セメント系材料を含む固結体のように固結することはなく、弾性(柔軟性)を有するため、道床(バラスト)から強制的な変形を受けたときにその変形に追従し、復元できる性質(靭性)を有する。

【0022】

特にポリマー水溶液と珪酸ソーダは粒状体を取り込んだ状態でゲル化することで、圧縮強度と靭性を有するため、脆性材料であるセメント系材料の固結体と異なり、固結体形成後にはまくらぎからの衝撃荷重を吸収する性能を発揮する。結果として、複合ゲルからなる固結体はセメント系材料の固結体との対比では、耐衝撃性能に優れるため、レールの継ぎ目下等、衝撃荷重の大きい箇所でも高い耐久性を発揮できることになる。

【0023】

また粒状体の各粒子がポリマーと珪酸ソーダの複合ゲルに取り込まれることで、粒状体は粒子が集合した状態で固結することなく団粒化するため、滞水下においても各粒子が一定のせん断抵抗力を保有する。この結果、粒状体は荷重支持能力を発揮するため、浮きまくらぎが発生する事態が回避、もしくは抑制され、噴泥の発生が防止される。

【0024】

生分解性高分子材(生分解性プラスチック)を主剤とするポリマー水溶液には珪酸ソーダとの相性のよさから、一例として化学合成系のポリビニルアルコール(PVA)が使用される。但し、ポリマーが乾燥した後にも固結することなく弾性(柔軟性)を保有する性質を有すれば、圧縮強度と靭性を発揮できるため、生分解性高分子材は微生物系、化学合成系、天然高分子系の別を問わない。

【0025】

ポリマーが乾燥したときの柔軟性の程度はポリマー(生分解性高分子材)の水に対する質量比によって調整される他、ポリマー水溶液に増粘剤を添加し、ポリマーの粘性を高めることによっても調整される。

【0026】

この場合、ポリマーの広がりを抑えるだけでなく、厚みを増し、高くする効果(積層効果)を得るために、増粘剤と共にCMC(カルボキシメチルセルロースナトリウム)等を加えることもある。増粘剤は増粘剤単体の場合と、このCMC等を含む場合がある。増粘剤等を添加するか否かは、主として道床中の粒状体の混入比率によって決まるが、増粘剤等の添加によりポリマー自体の粘性が上がるため、前記積層効果によりポリマーの散布・注入後にポリマーを流失させずに、道床内に留まるようにすることが可能である。

【0027】

生分解性高分子材が生分解する速度は生分解性高分子材自身の配合比によって自由に決められる。この配合比は例えば軌道保守周期(サイクル)に合わせて調整され、数年に一度程度の軌道保守と同時期に散布・注入することができるように設定される。なお、残土処理の際は別途培養した分解菌を散布・注入し、生分解を促進処理する方法を併用することも考えられる。

【0028】

ポリマー水溶液は生分解性高分子材を主剤とすることから、粒状体は永久的に団粒化(ゲル化)状態を維持することはなく、前記のようにある期間が経過すれば、微生物による分解に伴い、団粒化状態が次第に失われていく。一方、バラスト軌道は数年に一度等、一定期間単位で軌道整正されることが予定されているため、粒状体の団粒化状態の喪失は道床を保全することに適合している。

【0029】

ポリマーが自ら経年的に分解していくことによりバラスト交換等を行う際に、ポリマーを含んでいる粒状体混入バラストが産業廃棄物化することがなく、環境負荷が低減される。生分解性の特性は有機酸自体にもあるため、例えば請求項2におけるポリマー水溶液と混合充填材の少なくともいずれか一方に有機酸が混合されている場合にも、経年的な分解が実現される。

【0030】

すなわち、数年に一度の頻度で実施される軌道整正のサイクルでポリマーが分解されるように配合が調整されれば、軌道整正の度にポリマー水溶液の散布も並行して実施することが可能である。この場合、ポリマー水溶液の散布は軌道整正後に行われる。

【0031】

ポリマー水溶液と珪酸ソーダのゲル化の反応は酸性が強くなる程、促進される傾向がある。そこで、請求項3に記載のようにポリマー水溶液と混合充填材の少なくともいずれか一方に酸性物質が混合されていれば、ゲル化の反応速度が上がるため、施工時間の短縮が図られる利点がある。

【0032】

酸性物質も液体の場合と固体の場合があるが、空圧等を利用した噴射によりポリマー水溶液に対して充填される場合には、請求項5に記載のように酸性物質は粒状、もしくは粉状の固体状態で使用される。粒状、もしくは粉状の酸性物質には、特に有機酸としてはフマル酸、スルファミン酸等があり、液体の有機酸としては酢酸、クエン酸等がある。酸性物質が予めポリマー水溶液と混合される場合には、酸性物質が液体であるか固体であるかを問わない。

【0033】

ポリマー水溶液と、粒状体と珪酸ソーダとを含む混合充填材との組み合わせにおいて、ポリマー水溶液と混合充填材の少なくともいずれか一方に酸性物質が混合された場合は、請求項7に記載の固結体形成材を構成する。

【0034】

ゲル化の反応はポリマー水溶液と珪酸ソーダの存在のみでも起こり、反応によって固結体が形成される。このとき、珪酸ソーダはアルカリ性であることから、そのままゲル化した場合に、固結体と余剰水が強アルカリ性になるため、残留により環境への悪影響が発生し、作業者に対する安全性の問題も発生する可能性がある。

【0035】

これらの問題に対しては請求項3、5に記載のようにポリマー水溶液と混合充填材の少なくともいずれか一方に酸性物質が混合されることで、ゲル化の促進と併せ、pHを中性化することが可能になるため、環境負荷の低減と作業者に対する安全性を確保することが可能になり、固結体がアルカリ性であることによる問題は解決される。特に粒状、もしくは粉状(固体)の酸性物質を使用すれば、前記のように酸性物質を予め混合充填材に混合した状態で、空圧等を利用した噴射によりポリマー水溶液に対して充填することが可能になる。

【0036】

アルカリ性はタンパク質を溶かす性質があることから、軌道整正を行う作業者の人体への影響が懸念されるが、酸性物質の混合により固結体が中性〜弱酸性化することで、人体への影響は回避される。人体への影響を回避する上では、固結体は弱アルカリ性〜弱酸性の範囲にあればよい。

【0037】

固結体を弱アルカリ性(中性)化〜弱酸性化させる上では、上記した有機酸ではなく、塩酸、リン酸、塩化亜鉛、硫酸アンモニウム等の無機酸を混合することもできる。只、有機酸は生分解性があるため、仮にバラスト中から道床中に残留しても、環境への影響が生じない利点がある点で、有機酸を使用することには意義がある。

【0038】

上記のように酸性物質は珪酸ソーダを弱アルカリ性(中性)化〜弱酸性化させる目的で混合され、その混合の比率によってポリマー水溶液と珪酸ソーダのそれぞれがゲル化したときの固結体のpHが決まる。

【0039】

このことから、固結体を完全に中性化させるには、請求項6に記載のように請求項4、もしくは請求項5において珪酸ソーダ中のナトリウムと等モル当量の有機酸が混合されていることが合理的である。但し、環境と人体への影響上、固結体は強アルカリ性と強酸性にならなければよいため、必ずしも珪酸ソーダ中のナトリウムと等モル当量の有機酸が混合されている必要はない。請求項7に記載の固結体形成材は請求項3に記載の方法で使用されるため、この固結体形成材を構成する珪酸ソーダ中のナトリウムと等モル当量の有機酸が混合されていることもある。

【発明の効果】

【0040】

まくらぎの下に、ポリマー水溶液と粒状体、及び珪酸ソーダを接触させて充填し、粒状体を内包するポリマー水溶液と珪酸ソーダの複合体からなる弾性を有する固結体を形成するため、ゲル化したポリマー水溶液と珪酸ソーダに固結体形成後も靭性を維持させ続けることができる。このため、ゲル化したポリマー水溶液と珪酸ソーダがまくらぎからの衝撃荷重を吸収する性能を発揮することができる。

【発明を実施するための最良の形態】

【0041】

以下、図面を用いて本発明を実施するための最良の形態を説明する。

【0042】

図1、図2は生分解性高分子材を主剤とするポリマー水溶液1を、レール6を支持したまくらぎ7が敷設された道床8中に浸潤させた後、まくらぎ7の下に、ポリマー水溶液1と粒状体3、及び珪酸ソーダ4を接触させて充填することにより、粒状体3を内包するポリマー水溶液1と珪酸ソーダ4の複合体からなる弾性を有する固結体5を形成する軌道補修方法の施工要領を示す。図4はまくらぎ7下の、粒状体混入バラストからなる道床8の一部が沈下し、沈下部分に泥水が滞留している状況を示している。図1、図2中、9は路盤を示す。

【0043】

珪酸ソーダ4が粒状、もしくは粉状の場合には、粒状体3と予め混合され、混合充填材2を構成する。ポリマー水溶液1と混合充填材2中の少なくともいずれか一方には固結体5を中性化〜弱酸性化させる目的で、液体、もしくは固体(粒状、もしくは粉状)の酸性物質が混合されていることもある。酸性物質には有機酸と無機酸が含まれるが、充填後の環境への影響を軽減する上では有機酸が望ましい。固体の有機酸にはフマル酸、スルファミン酸等がある。

【0044】

ポリマー水溶液1には主としてポリビニルアルコール(PVA)が使用される。ポリマー水溶液1は図1に示すように隣接するまくらぎ7、7間の道床8上から散布されるか、側面から道床8中に注入されるが、道床8中に浸潤させるための具体的な方法は問われない。基本的には図1、図2に示すように生分解性高分子材としてのポリビニルアルコールを水溶させてそのまま作製した容器10からポリマー水溶液1を直接流し込む他、注入ホースその他の器具を用いて散布、注入等が行われる。

【0045】

図1、図2の場合、容器10の形態は一切問われず、容器10を傾けることなく、容器10の下方に形成した開口、または接続した管からポリマー水溶液1を流し込むこともある。図4に示すようにまくらぎ7の下に泥水が滞留している場合には、ポリマー水溶液1の散布等に先立ち、泥水を吸引する等により除去することが行われる。

【0046】

ポリマー水溶液1は道床8中に、路盤9の表面、もしくはその付近まで浸潤すると共に、図2に示すように泥水が一時、滞留してできた、まくらぎ7直下の空隙に滞留する。混合充填材2に先行して散布等されたポリマー水溶液1に対し、混合充填材2が空圧等を利用して充填される。空圧を利用する場合、混合充填材2は例えば図3に示すように移送管13が接続されたタンク12に充填された状態で、タンク12内に圧縮空気が送り込まれることにより移送管13の先端から吐出させられる。

【0047】

図3は道床8とまくらぎ7との間に浸潤しているポリマー水溶液1中に、砂等の粒状体3と粒状、もしくは粉状の珪酸ソーダ4を混合した混合充填材2を充填装置11を用いて噴射等により供給するときの様子を示す。ここでは粒状体3と珪酸ソーダ4を噴射前に予め混合しているが、両者が粒径の相違に起因して分離することを避けるために、両者を独立して噴射することもある。混合充填材2中には前記した酸性物質としての粒状、もしくは粉状の有機酸を混合しておくこともある他、粒状、もしくは粉状の有機酸を粒状体3と珪酸ソーダ4からなる混合充填材2とは別に、独立して噴射することもある。

【0048】

粒状、もしくは粉状の有機酸を使用する場合には、有機酸を予めポリマー水溶液1中に溶かしておくこともある。有機酸をポリマー水溶液1中に溶かしておくことは、液体の有機酸を使用する場合にも行われる。

【0049】

粒状体3と珪酸ソーダ4、及び有機酸を噴射前に予め混合しておくことは、これらのいずれもが液体ではない粒状、もしくは粉状の状態であることが条件になる。3者の内、いずれかが液体であれば、混合によって反応を起こし、ゲル化が進行してしまうからである。但し、液体であるいずれかの材料を固体(粒状、もしくは粉状)である他の材料と分離させておき、独立して(別系統で)まくらぎ7の下まで噴出することにすれば、少なくともいずれかの材料を液体の状態で使用することもできる。

【0050】

充填装置11は粒状体3、珪酸ソーダ4、及び酸性物質(有機酸)の混合物である混合充填材2を貯留するタンク12と、それに接続され、混合充填材2をまくらぎ7の下に供給する移送管13とを備え、移送管13のまくらぎ7側の先端にノズル14が接続される。

【0051】

タンク12にはコンプレッサー15から、それに接続されたホース16を通じて圧縮空気が供給される。タンク12内には空気が存在し、この空気中に圧縮空気が送り込まれることによりタンク12から混合充填材2が移送管13中へ排出される。

【0052】

ノズル14は図3に示すようにまくらぎ7の長さ方向を向くことにより水平に差し込まれ易く、ノズル14の軸方向の移動によりまくらぎ7の下全体に行き渡ることから、まくらぎ7の長さ方向の一端側からまくらぎ7の下に挿入されることが適切である。但し、目標のまくらぎ7とそれに隣接するまくらぎ7との間から、まくらぎ7の幅方向にノズル14を差し込むこともある。その場合、ノズル14は水平に対して傾斜するが、噴射方向がまくらぎ7の幅方向であるため、ノズル14の先端からの圧力により混合充填材2をまくらぎ7の幅方向に行き渡らせることは可能である。

【0053】

ノズル14はまくらぎ7の下に先行して注入されているポリマー水溶液1内に挿入され、例えば挿入側の反対側のポリマー水溶液1中から、挿入側へかけて軸方向に移動させられることにより混合充填材2がポリマー水溶液1の全体に均等に行き渡り、充填される。

【0054】

圧縮空気の圧力はホース16に接続された圧力調整弁17によって調整されるが、混合充填材2がまくらぎ7下へ供給されるまでの間に圧力の損失が生じないようにする上では、移送管13の長さは1〜数mが適切である。

【0055】

ここで、粒状体3を内包するポリマー水溶液1と珪酸ソーダ4の複合体からなる固結体5によるまくらぎ7の支持効果を確認するために行った、図5に示す実物大模型による載荷実験の結果を説明する。固結体5による補修効果との対比のために、まくらぎ7下の空隙に単粒度7号砕石を敷き込む、補修工法としての「豆砕石敷込み工法」に対しても図5と同一の条件下で載荷実験を実施した。載荷による軌道の沈下量の変化と、道床に生ずる土圧の変化をそれぞれ図6、図7に示す。

【0056】

実物大模型では固結した細粒土混入バラスト上の有道床軌道を想定し、浮きまくらぎが発生し易いよう、通常の2倍の締結間隔を置いた2本の直結まくらぎの間に試験まくらぎを敷設している。試験まくらぎの下に、道床に相当する粒度調整砕石が最下層に充填された試験土槽を設置し、この試験土槽の中に試験まくらぎを納めている。

【0057】

試験まくらぎを浮きまくらぎの状態にするために、試験まくらぎの底面と粒度調整砕石との間に20mmの空隙を形成し、この空隙に補修材(充填材)としての固結体5、または単粒度7号砕石を充填した状態で、試験まくらぎに対して載荷した。なお、載荷の際には降雨時を想定し、試験まくらぎの補修後、試験まくらぎの高さの半分程度が浸かる程度に試験土槽内に水を注入し、試験まくらぎを滞水状態にした。

【0058】

載荷軸重は1〜100kNの正弦波とし、3Hzの周波数で載荷した。図6は載荷回数の増加に伴う軌道沈下量の変化を表す。図中、■は本発明の固結体5で試験まくらぎを補修した場合の様子を、□は豆砕石で補修した場合の様子を示す。

【0059】

図6から、豆砕石を用いた場合には載荷の初期段階で急激に沈下が発生し、沈下量がある大きさ(試験では8mm程度)に達した辺りから沈下の変化が緩やかになる傾向を示すのに対し、固結体5を用いた場合には、同様の傾向を示すものの、沈下の進行が豆砕石の場合より緩く、沈下量が豆砕石の場合より半分程度近くまで小さくなることが分かる。

【0060】

図7は載荷回数の増加に伴う、試験まくらぎの幅方向中心位置における道床の圧力(土圧)の変化を表す。ここでも、■は本発明の固結体5の場合の様子を、□は豆砕石の場合の様子を示す。実物大模型では図5に示すように道床の、補修材直下に埋設した土圧計で道床の圧力を測定した。

【0061】

図7から、豆砕石の場合には載荷開始時に土圧が0近くまで低下し、試験まくらぎを支持する能力を全く有しないのに対し、固結体5の場合には載荷開始時に土圧が低下するものの、常に150kPa以上の土圧が発生し、試験まくらぎを支持する能力を発揮していることが分かる。このことから、豆砕石の場合には試験まくらぎが浮きまくらぎの状態になるのに対し、固結体5の場合には浮きまくらぎになる事態が回避されていることが理解される。また固結体5の場合には載荷回数の増加に伴い、土圧が上昇する傾向を示していることが分かる。これは時間の経過と共に、固結体5の固化の程度が高まるためと考えられる。

【図面の簡単な説明】

【0062】

【図1】まくらぎの直下にポリマー水溶液を散布している様子を示した縦断面図である。

【図2】図1の直交方向の縦断面図である。

【図3】ポリマー水溶液に対し、粒状体と珪酸ソーダを含む混合充填材を噴射しているときの様子を示した縦断面図である。

【図4】まくらぎの下に滞水が生じ、噴泥が発生するときの様子を示した縦断面図である。

【図5】本発明の固結体と粒度調整砕石の支持能力を確認するための実物大模型の構成を示した一部断面立面図である。

【図6】載荷回数と軌道沈下量の関係を示したグラフである。

【図7】載荷回数と道床圧力の関係を示したグラフである。

【0063】

1………ポリマー水溶液

2………混合充填材

3………粒状体

4………珪酸ソーダ

5………固結体

6………レール

7………まくらぎ

8………道床

9………路盤

10……容器

11……充填装置

12……タンク

13……移送管

14……ノズル

15……コンプレッサー

16……ホース

17……圧力調整弁

【特許請求の範囲】

【請求項1】

生分解性高分子材を主剤とするポリマー水溶液をまくらぎが敷設された道床中に浸潤させた後、前記まくらぎの下に、前記ポリマー水溶液と粒状体、及び珪酸ソーダを接触させて充填することにより、前記粒状体を内包する前記ポリマー水溶液と前記珪酸ソーダの複合体からなる弾性を有する固結体を形成することを特徴とする軌道補修方法。

【請求項2】

前記珪酸ソーダは粒状、もしくは粉状であり、前記粒状体と予め混合され、混合充填材を構成していることを特徴とする請求項1に記載の軌道補修方法。

【請求項3】

前記ポリマー水溶液と前記混合充填材の少なくともいずれか一方に酸性物質が混合されていることを特徴とする請求項2に記載の軌道補修方法。

【請求項4】

請求項2に記載の軌道補修方法に使用され、粒状体と粒状、もしくは粉状の珪酸ソーダとを含むことを特徴とする混合充填材。

【請求項5】

前記酸性物質として粒状、もしくは粉状の有機酸を含むことを特徴とする請求項4に記載の混合充填材。

【請求項6】

珪酸ソーダ中のナトリウムと等モル当量の有機酸が混合されていることを特徴とする請求項4、もしくは請求項5に記載の混合充填材。

【請求項7】

請求項3に記載の軌道補修方法に使用され、生分解性高分子材を主剤とするポリマー水溶液と、粒状体と珪酸ソーダとを含む混合充填材からなり、前記ポリマー水溶液と前記混合充填材の少なくともいずれか一方に酸性物質が混合されていることを特徴とする固結体形成材。

【請求項1】

生分解性高分子材を主剤とするポリマー水溶液をまくらぎが敷設された道床中に浸潤させた後、前記まくらぎの下に、前記ポリマー水溶液と粒状体、及び珪酸ソーダを接触させて充填することにより、前記粒状体を内包する前記ポリマー水溶液と前記珪酸ソーダの複合体からなる弾性を有する固結体を形成することを特徴とする軌道補修方法。

【請求項2】

前記珪酸ソーダは粒状、もしくは粉状であり、前記粒状体と予め混合され、混合充填材を構成していることを特徴とする請求項1に記載の軌道補修方法。

【請求項3】

前記ポリマー水溶液と前記混合充填材の少なくともいずれか一方に酸性物質が混合されていることを特徴とする請求項2に記載の軌道補修方法。

【請求項4】

請求項2に記載の軌道補修方法に使用され、粒状体と粒状、もしくは粉状の珪酸ソーダとを含むことを特徴とする混合充填材。

【請求項5】

前記酸性物質として粒状、もしくは粉状の有機酸を含むことを特徴とする請求項4に記載の混合充填材。

【請求項6】

珪酸ソーダ中のナトリウムと等モル当量の有機酸が混合されていることを特徴とする請求項4、もしくは請求項5に記載の混合充填材。

【請求項7】

請求項3に記載の軌道補修方法に使用され、生分解性高分子材を主剤とするポリマー水溶液と、粒状体と珪酸ソーダとを含む混合充填材からなり、前記ポリマー水溶液と前記混合充填材の少なくともいずれか一方に酸性物質が混合されていることを特徴とする固結体形成材。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−167687(P2009−167687A)

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願番号】特願2008−7002(P2008−7002)

【出願日】平成20年1月16日(2008.1.16)

【出願人】(000173784)財団法人鉄道総合技術研究所 (1,666)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(594146788)日本酢ビ・ポバール株式会社 (18)

【Fターム(参考)】

【公開日】平成21年7月30日(2009.7.30)

【国際特許分類】

【出願日】平成20年1月16日(2008.1.16)

【出願人】(000173784)財団法人鉄道総合技術研究所 (1,666)

【出願人】(000000549)株式会社大林組 (1,758)

【出願人】(594146788)日本酢ビ・ポバール株式会社 (18)

【Fターム(参考)】

[ Back to top ]