軟磁性粒子

【課題】モータやトランス、チョークコイルといった電磁気部品の圧粉磁心などに用いた場合に、ヒステリシス損及び渦電流損が小さく、高い強度が得られる軟磁性粒子を提供する。

【解決手段】軟磁性粒子の球形度を0.9以上とし、保磁力を50Oe以下とし、見掛け密度を1.6g/cm3以上とする。ここで、軟磁性粒子の平均粒径としては5〜50μmの範囲が好ましい。また、軟磁性粒子の残留磁化としては6emu/g以下が好ましい。

【解決手段】軟磁性粒子の球形度を0.9以上とし、保磁力を50Oe以下とし、見掛け密度を1.6g/cm3以上とする。ここで、軟磁性粒子の平均粒径としては5〜50μmの範囲が好ましい。また、軟磁性粒子の残留磁化としては6emu/g以下が好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軟磁性粒子に関し、より詳細には、電磁気部品の磁心等に好適に用いられる軟磁性粒子に関するものである。

【背景技術】

【0002】

近年、電子機器の小型化に伴い、モータやトランス、チョークコイルなどの電磁気部品の磁心(コア材)についても小型化・低背化が要求されている。このため、磁心として従来使用されていた電磁鋼板や電気鉄板等の積層体に替えて、最近では、磁性材料を圧粉成形し、これを歪取焼鈍して製造する圧粉磁心が使用されるようになってきた。この圧粉磁心は、形状の自由度が高く、三次元形状の磁心でも容易に製造できるため、従来の電磁鋼板や電気鉄板等の積層体に比べて小型化、軽量化が可能となる。

【0003】

また、圧粉磁心には、ヒステリシス損及び渦電流損の低減が要求される。ヒステリシス損及び渦電流損を低減するには、保持力を小さくし、且つ電気抵抗を高くすればよいとされている。このため、圧粉磁心に用いる磁性材料として、保持力の小さい軟磁性粒子が従来から注目され、使用されつつある。

【0004】

さらに、圧粉磁心には、ヒステリシス損及び渦電流損の低減の他、強度も要求される。そこで、例えば、特許文献1では、粒子形状を球状に近くすると共に磁性粒子の表面に微小な凹凸を形成し、比表面積を所定以上とすることによって、渦電流損を低減し、圧粉磁心の強度を向上させる技術が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006-302958号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の提案技術では、ヒステリシス損及び渦電流損の低減、強度の向上が未だ充分ではない。

【0007】

本発明は、この様な状況に鑑みてなされたものであり、その目的は、圧粉磁心などに用いた場合に、ヒステリシス損及び渦電流損が小さく、高い強度が得られる軟磁性粒子を提供することにある。

【課題を解決するための手段】

【0008】

本発明者等は、圧粉磁心などの材料として、ヒステリシス損及び渦電流損が低減でき、しかも高い強度が得られる軟磁性粒子を提供すべく鋭意検討を重ねた結果、粒子の球形度と保磁力、見掛け密度とを適切に制御することによって、前記目的が達成できることを見出し、本発明を完成した。すなわち、本発明の軟磁性粒子は、球形度が0.9以上であり、保磁力が50Oe以下であり、見掛け密度が1.6g/cm3以上であることを特徴とする。

【0009】

平均粒径としては5〜50μmの範囲が好ましい。また、残留磁化としては6emu/g以下が好ましい。

【0010】

なお、本明細書における「球形度s」は下記式から算出される値である。

Wadellの球形度s=(投影面積に等しい面積を持つ円の直径)/(投影像に外接する最小円の直径)

ここで、投影面積に等しい面積を持つ円の直径は、走査型電子顕微鏡(SEM)を用いて粒子を写真撮影し(倍率1,000倍)、その面積から計算により求めた。また、投影像に外接する最小円の直径は、各粒子の長径とした。任意に選んだ50個の粒子について上記測定を行い、その数平均値を用いた。

【0011】

「保磁力」及び「残留磁化」は、室温専用振動試料型磁力計(VSM)(東英工業株式会社製、VSM−P7)を用いて測定した値である。

【0012】

「見掛け密度」は、「JIS Z2504」(金属粉見掛密度試験方法)によって測定した値である。具体的には、「ウルトラピクノメーター」(ユアサアイオニクス社製)を用いた。測定原理はアルキメデスの原理に基づいている。「平均粒径」は、レーザー回折式粒度分布測定装置(日機装株式会社製「マイクロトラック、Model:9320−X100」)を用いて求めた個数平均粒径である。

【発明の効果】

【0013】

本発明によれば、軟磁性粒子の球形度と、保磁力と、見掛け密度とを適切に制御することによって、圧粉磁心などの材料として用いた場合に、ヒステリシス損及び渦電流損が低減され、また高い強度が奏されるようになる。

【図面の簡単な説明】

【0014】

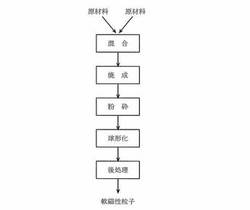

【図1】本発明に係る軟磁性粒子の製造方法の一例を示す工程図である。

【図2】軟磁性粒子を球形化する装置例を示す概説図である。

【図3】実施例1におけるフェライト粒子の球形化処理前のSEM写真である。

【図4】実施例1におけるフェライト粒子の球形化処理後のSEM写真である。

【図5】実施例1におけるフェライト粒子の球形化処理後の粒子断面のSEM写真である。

【図6】実施例1におけるフェライト粒子の粒度分布図である。

【図7】比較例1におけるフェライト粒子の焼成・粉砕後のSEM写真である。

【図8】比較例1におけるフェライト粒子の粒度分布図である。

【図9】比較例4におけるフェライト粒子の造粒・焼成後のSEM写真である。

【図10】比較例4におけるフェライト粒子の造粒・焼成後の粒子断面のSEM写真である。

【発明を実施するための形態】

【0015】

本発明に係る軟磁性粒子の大きな特徴の一つは球形度が0.9以上である点にある。粒子の球形度をこのように真球又は真球に極めて近くすることによって、圧粉磁心などの材料として用いた場合に、強度及び見掛け密度の向上が図れる。より好ましい球形度は0.95以上である。

【0016】

このような球形度の軟磁性粒子を製造する方法に特に限定はなく、いわゆる粉砕法及び造粒法(アトマイズ法)のいずれであってもよい。ここで、粉砕法とは、原料を混合、焼成した後、粉砕し、そして必要により分級して軟磁性粒子を得る方法である。造粒法は、原料と水とを混合してスラリー化した後、高圧ガスにより噴霧・急冷して球状の粉体を得、これを焼成し、その後、必要により分級して軟磁性粒子を得る方法である。なお、粉砕法の場合には、球形度が前記範囲の軟磁性粒子を得るには、粉砕工程後に球形化処理工程を設ける必要がある。球形化処理としては火炎処理が推奨される。

【0017】

見掛け密度を高くすると同時に、保磁力及び残留磁化を低下させる観点からは、本発明の軟磁性粒子の製造方法としては粉砕法が望ましい。造粒法によれば、焼成工程における焼成温度が高いと、粒子間に焼結が生じ球形が維持できなくなる一方、焼成温度が低いと、結晶成長が不十分となり、粒子が多孔質化して見掛け密度が小さくなるおそれがある。これに対し、粉砕法によれば、火炎処理によって粒子が溶融されて表面張力で球状化する際、粉砕粒子の結晶歪みが除去されて保磁力及び残留磁化が低下するからである。

【0018】

本発明の軟磁性粒子は、保磁力が50Oe以下であることも大きな特徴の一つである。軟磁性粒子の保磁力が50Oe以下とすることにより、例えば圧粉磁心などに用いた場合のヒステリシス損の低減が図れる。より好ましい保磁力は40Oe以下である。軟磁性粒子の保磁力をこのような範囲とするには、例えば前述のように、火炎処理による球形化処理を行えばよい。

【0019】

また、本発明の軟磁性粒子は、見掛け密度が1.6g/cm3以上であることも大きな特徴の一つである。軟磁性粒子の見掛け密度を1.6g/cm3以上とすることにより、例えば圧粉磁心などに用いた場合の渦電流損の低減及び強度の向上が図れる。より好ましい見掛け密度は1.8g/cm3以上である。軟磁性粒子の見掛け密度をこのような範囲とするには、例えば粉砕法により軟磁性粒子を製造することにより達成される。

【0020】

図1に、本発明に係る軟磁性粒子の製造方法の一例として、粉砕法による工程図を示す。まず、原材料を秤量し混合する。軟磁性粒子の原材料としては特に限定はないが、Fe2O3:Fe3O4(マグネタイト):Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群より選ばれる少なくとも1種の金属の炭酸塩、酸化物、水酸化物、硝酸塩などが挙げられる。軟磁性粒子がソフトフェライト粒子である場合、最終組成が(MXFe3−X)O4(M:Fe、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niの少なくとも1種、0<X<3)となるように原材料を秤量し混合する。

【0021】

原材料を混合する装置としては従来公知の混合機を用いることができ、例えば、振動ミルやボールミル、アトライタなどが挙げられる。なお、混合機を用いた原材料の混合処理では、機種及び混合条件等によって程度の差はあるが、原材料の混合と同時に粉砕も行われる。混合(粉砕)後の原材料の平均粒径は50μm以下が好ましく、より好ましくは10μm以下である。

【0022】

次に、このようにして得られた混合物を加圧成型機等でペレット状に成型した後、温度900℃〜1300℃で1〜24時間保持して焼成を行う。焼成は、酸素濃度が0.1容量%以下、好ましくは0.01%以下の不活性ガス中の雰囲気下で行うのがよい。酸素濃度が0.1%容量以下の雰囲気下で焼成を行うと、軟磁性粒子が軟磁性フェライト(ソフトフェライト)粒子の場合には、ヘマタイト相の生成が阻止でき、所望の磁化が得られるからである。また、ソフトフェライトの組成によっては、必要により仮焼成を本焼成の前に行ってもよい。かかる仮焼成の雰囲気は、前記焼成と同じ雰囲気であってもよいし、温度が500℃以下であれば空気中であってもよい。

【0023】

その後、得られた焼成物を粉砕して所定粒径とする。粉砕後の粒径は、最終的に得たい軟磁性粒子の粒径に応じて適宜決定すればよく、一般に最終的に得たい軟磁性粒子と略同等の平均粒径とすればよい。焼成物の粉砕は、粗粉砕と微粉砕といったように多段階に行ってもよい。例えば、ハンマーミル等による粗粉砕工程と、振動ミルやボールミル等による微粉砕工程とに2段階で粉砕を行うことが挙げられる。振動ミルやボールミルには、所定粒径のメディアを内在させるのがよい。メディアの材質としては、鉄系のクロム鋼や酸化物系のジルコニア、チタニア、アルミナなどが挙げられる。粉砕工程の形態としては連続式及び回分式のいずれであってもよい。粉砕物の粒径は、粉砕時間や回転速度、使用するメディアの材質・粒径などによって調整される。

【0024】

次いで、以上のようにして得られた粉砕物を火炎中に供給して球形化する。すなわち、粉砕物を火炎中に供給することによって、粉砕物である各粒子を浮遊状態で溶融させ、液体の表面張力を利用して球形化する。ここで、粉砕物を球形化する火炎に特に限定はなく、燃焼炎や熱プラズマのフレーム等を用いることができる。熱プラズマのフレームを用いる方法は、キャリアガスとして高価なアルゴンガスを大量に使用し、また電力消費量も多いことから生産コストがかかる。このため、一般に、燃焼炎を用いて球形化することが推奨される。

【0025】

図2に、燃焼炎を用いて粒子を球形化する装置の例を示す概説図である。この図の球形化処理装置は、円筒状で下部が下方に向かって円錐状に縮径した炉体1と、炉体1の上面略中央に設けられたバーナー2と、炉体1の下部と輸送管7によって接続されたサイクロン3と、サイクロン3と輸送管8によって接続されたバグフィルタ4と、バグフィルタ4の下流側に設けられた吸気ブロアー5とを備える。

【0026】

バーナー2は、水冷される三重管構造をなし、中心に原料粒子の搬送路、その外周に支燃性ガスの通気路、さらにその外周に可燃性ガスの通気路が形成されている。バーナー2に支燃性ガスと可燃性ガスとを供給しながら着火すると、燃焼炎6が炉体1の内上面から下方に向かって発生する。

【0027】

可燃性ガスとしては、アセチレン、プロパン、ブタン等の炭化水素ガス又はこれらの混合ガスが好ましい。これらの中でも、平均粒径が十μm以下といった微粒子の球形化を行うには、発熱量の比較的少ないプロパンやブタン、あるいはこれらの混合ガスが好適である。

【0028】

支燃性ガスとしては、酸素を含むガスであれば特に限定はないが、一般に、99%以上の純酸素を用いるのが好ましい。なお、発熱量の低減を目的として、空気あるいはアルゴンなどの不活性ガスを酸素以外の成分として添加しても構わない。支燃性ガスの供給は、可燃性ガスの完全燃焼に必要な理論酸素量の0.2〜1.5倍の酸素が供給されるようにするのが好ましい。

【0029】

粉砕粒子を燃焼炎6に供給するキャリアガスとしては、空気、酸化性ガス、不活性ガスなど挙げられる。酸化性ガスとしては酸素濃度が20%以上のガスが挙げられ、不活性ガスとしてはN2ガス、Neガス、Heガス、Arガス、Krガス、Xeガス、Rnガスなどが挙げられる。また、支燃性ガス及び可燃性ガスの一方又は両方をキャリアガスとして用いても構わない。

【0030】

前記作製した粉砕粒子は、キャリアガスによって燃焼炎6に向かって供給され、自然落下しながら燃焼炎6中に所定時間滞留し、燃焼炎6の熱によって溶融され、表面張力により球状化する。またこの時、粉砕粒子における結晶の歪が除去されて、残留磁化及び保磁力が低下する。そして、燃焼炎6を通過した粉砕粒子は炉体1内を落下する間に冷却され凝固する。

【0031】

燃焼炎6の温度は、軟磁性粒子の融点以上であるのがよく、例えば、軟磁性粒子がソフトフェライトの場合には、燃焼炎の温度は2,000℃以上とするのが好ましく、より好ましくは3,000℃以上である。また、燃焼炎6中の、粉砕粒子の滞留時間は、粉砕粒子の少なくとも一部が溶融するように、燃焼炎6の温度等を考慮して適宜決定すればよい。

【0032】

なお、ソフトフェライト粒子の場合、互いに重なり合いながら複数方向に連続的に延びる縞模様状の隆起部分を粒子表面上に形成させるためには、支燃性ガス及び可燃性ガスの供給量を多くしてガス流速を速くするのがよい。好ましいガス圧力は0.1MPa〜1.5MPaの範囲であり、好ましい供給量は1.0m3/h〜30m3/hの範囲である。

【0033】

球形化された粒子(以下「球形粒子」と記すことがある)、炉体1の下部側面に接続された輸送管7を通ってサイクロン3に運ばれる。サイクロン3では、球形粒子とガスとが分離され、球形粒子はサイクロン3の底部に堆積する。一方、ガスは、サイクロン3の、中央上部から高さ方向中央部まで挿入された輸送路8の端部開口から吸い込まれ、輸送管8を通ってバグフィルタ4へ流入する。バグフィルタ4では、サイクロン3から排出されるガスに残存する球形粒子をフィルタ41で回収し、ガスのみを吸気ブロアー5を介して外部に排出する。そして、サイクロン3及びバグフィルタ4の底部に堆積した球形粒子は、連続的又は回分的に回収される。

【0034】

以上、説明した球形化処理装置では、燃焼炎6の中心軸に沿って粉砕粒子を供給していたが、粉砕粒子が燃焼炎6中に供給される限りにおいて粉砕粒子の燃焼炎6中への供給位置に限定はない。ただし、粉砕粒子の燃焼炎6中の滞留時間を長くする、すなわち粉砕粒子を溶融させやすくする観点からは、燃焼炎6の中心軸に沿って粉砕粒子を供給することが推奨される。また、粉砕粒子の燃焼炎6中への供給方法は、キャリアガスによる供給の他、自然落下による供給であっても構わない。さらに、前記球形化処理装置では縦型の炉体1を用いていたが、炉体1を横型とし燃焼炎6を水平方向に形成するようにしても構わない。

【0035】

図1の工程図に戻って、球形化された粒子は、次に、必要により後処理される。具体的には、球形粒子を分級して粒度を揃える処理等が挙げられる。例えば、気流分級機を用いて球形粒子を1次分級して、非球形粒子および微粒子を除去した後、さらに振動ふるい又は超音波ふるいを用いて粒度を揃える。最終的に得られる球形粒子(軟磁性粒子)の平均粒径としては5〜50μmの範囲が好ましい。

【0036】

このように作製した軟磁性粒子は、球形状で見掛け密度が大きく、保磁力が小さいものとなる。このため、この軟磁性粒子を、例えば圧粉磁心に用いると、ヒステリシス損及び渦電流損を低減できると同時に、強度の向上が図れる。軟磁性粒子の残留磁化は6emu/g以下とするのが好ましく、より好ましくは5emu/g以下である。

【実施例】

【0037】

以下、本発明を実施例によりさらに詳しく説明するが本発明はこれらの実施例に何ら限定されるものではない。

【0038】

実施例1

平均粒径D50が約1μmの微粉砕されたFe2O3粒子に、還元剤としてのカーボンブラックを、Fe2O3粒子に対して1.25重量%添加し、ミキサーにて混合して混合物を得た。次いで、得られた混合物を、窒素雰囲気下で温度1200℃で5hr焼成し、フェライト化させた。得られた焼成物を、直径6mmのメディアを内容積に対して80%充填したボールミル(中央化工機社製)に投入し20分間粉砕して、平均粒度D50が10μmの粉砕粒子を得た。

そして、得られた粉砕粒子を、図2に示した球形化処理装置に、供給速度10kg/hで供給して球形化処理を行って球形のフェライト粒子を得た。このフェライト粒子の粉体特性及び磁気特性を下記方法で測定した。測定結果を表1に示す。

さらに、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を下記方法で測定した。測定結果を表1に合わせて示す。

【0039】

合わせて、図3に、粉砕粒子の走査型電子顕微鏡(以下、「SEM」と記す)による写真、図4に、球形化処理後のフェライト粒子のSEM写真、図5に、球形化処理後のフェライト粒子断面のSEM写真を示す。また、図6に、フェライト粒子の粒度分布図を示す。

【0040】

(比表面積)

比表面積測定装置(マウンテック社製のMacsorb Model-1208)を使用してBET法によって測定した。

【0041】

(磁気特性)

室温専用振動試料型磁力計(VSM)(東英工業株式会社製、VSM−P7)を用いて磁化の測定を行い、1000エルステッドの磁場における磁化σ1000(emu/g)、σ2000(emu/g)、飽和磁化σs(emu/g)、残留磁化σr(emu/g)、保持力Hc(Oe)を測定した。

【0042】

(電気抵抗)

電気抵抗率は直流四端子法によって測定した。

【0043】

(圧粉密度)

圧粉密度は、圧粉磁心の寸法と重量を測定し、計算により求めた。

【0044】

(圧環強度)

圧環強度は、圧環強さ試験方法(JIS Z2507)に基づいて測定した。

【0045】

実施例2

粉砕時間を5分間として、粉砕粒子の平均粒度D50を20μmとした以外は、実施例1と同様にして球形のフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0046】

実施例3

粉砕時間を5分間として、粉砕粒子の平均粒度D50を20μmとし、球形化処理装置への供給速度20kg/hとした以外は、実施例1と同様にして球形のフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0047】

比較例1

平均粒径D50が約1μmの微粉砕されたFe2O3粒子に、還元剤としてのカーボンブラックを、Fe2O3粒子に対して1.25重量%添加し、ミキサーにて混合して混合物を得た。次いで、得られた混合物を、窒素雰囲気下で温度1200℃で5hr焼成し、フェライト化させた。得られた焼成物を、直径6mmのメディアを内容積に対して80%充填したボールミル(中央化工機社製)に投入し20分間粉砕した。そして、得られた粉砕粒子を、目開き25μmの篩を用いて粗大粒子を除去しフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。さらに、図7に、篩による分級後のフェライト粒子のSEM写真を、図8に、篩による分級後の粒度分布図をそれぞれ示す。

【0048】

比較例2

粉砕時間を5分間とした以外は、比較例1と同様にして球形のフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0049】

比較例3

焼成温度を1,000℃とし、粉砕時間を5分間とした以外は、比較例1と同様にして球形のフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0050】

比較例4

平均粒径D50が約1μmの微粉砕されたFe2O3粒子を、湿式ボールミルを用いてさらに粉砕処理してスラリーを得た。得られたスラリーに、還元剤としてのカーボンブラックを、Fe2O3粒子に対して1.25重量%添加した後、スプレードライヤーを用いてディスク回転数25,000rpmで熱風中に噴霧して造粒粉末を得た。そして、得られた造粒粉末を、目開き25μmの篩を用いて粗大粒子を除去した。

次に、造粒粉末を電気炉にて窒素雰囲気下で温度1,000℃で5hr焼成し、フェライト化させてフェライト粒子を得た。このようにして得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。また、図9に、篩による分級後のフェライト粒子のSEM写真を、図10に、造粒・焼成後のフェライト粒子断面のSEM写真をそれぞれ示す。

【0051】

比較例5

スプレードライヤーのディスク回転数を20,000rpmとした以外は、比較例4と同様にしてフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0052】

比較例6

スプレードライヤーのディスク回転数を20,000rpmとし、焼成温度を1,200℃とした以外は、比較例4と同様にしてフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0053】

【表1】

【0054】

図4及び図5のSEM写真から明らかなように、本発明の軟磁性粒子に該当する実施例1〜実施例3のフェライト粒子は、球形で粒子内部まで液相焼結が進み、結晶が充分成長しており、図6に示されるように、粒度分布は幅の狭いシャープなものであった。表1から明らかなように、実施例1〜実施例3のフェライト粒子は、球形度が0.9以上で、見掛け密度が1.65g/cm3以上と高く、良好な粉体特性を有していた。磁気特性についても、液相焼結により粒子の結晶歪みが緩和されたため、保磁力Hcは50Oe以下と低く、また残留磁化σrも5.9emu/g以下と低いものであった。このため、実施例1〜実施例3のフェライト粒子を、圧粉磁心としたときの圧粉密度は4.41g/cm3以上と高く、また圧環強度も25.2MPa以上と高い値を示した。

【0055】

これに対し、いわゆる粉砕法で作製した比較例1〜3のフェライト粒子は、図7のSEM写真から明らかなように外形が不定形で球形度が0.1以下であり、その粒度分布は、図8に示されるように、幅の広いものであった。このため、圧粉磁心としたときの圧粉密度及び圧環強度は4.32g/cm3以下及び17.9MPa以下と低いものであった。また、比較例1〜3のフェライト粒子は、保磁力が80.9Oe以上と高く、圧粉磁心としたときのヒステリシス損及び渦電流損の低減は見込めないものであった。

【0056】

いわゆる造粒法で作製した比較例4及び比較例5のフェライト粒子は、図9のSEM写真に見られるように、形状はほぼ球形を呈しているものの、焼成温度が1000℃と低温であったため結晶成長が充分でなく、図10の粒子断面SEM写真から理解されるように、内部に空間が存在している。このため、比表面積(BET)が大きく、見掛け密度が低く、圧粉磁心としたときの圧粉密度及び圧環強度は4.36g/cm3以下及び23.4MPa以下と低いものであった。また、比較例4及び比較例5のフェライト粒子は、保磁力が54.5Oe以上と高く、圧粉磁心としたときのヒステリシス損及び渦電流損の低減は見込めないものであった。そしてまた、比較例6のフェライト粒子は、焼成温度が1200℃と高かったため、比表面積(BET)は小さくなったが、粒子間焼結が生じて球形を維持できず球形度が0.8前後となった。このため、圧粉磁心としたときの圧粉密度及び圧環強度は4.35g/cm3及び22.4MPaと低いものであった。

【産業上の利用可能性】

【0057】

本発明に係る軟磁性粒子では、球形度と、保磁力と、見掛け密度とを適切に制御することによって、圧粉磁心などの材料として用いた場合に、ヒステリシス損及び渦電流損が低減され、また高い強度が奏されるようになり有用である。

【符号の説明】

【0058】

1 炉体

2 バーナー

3 サイクロン

4 バグフィルタ

5 吸気ブロアー

6 燃焼炎

【技術分野】

【0001】

本発明は、軟磁性粒子に関し、より詳細には、電磁気部品の磁心等に好適に用いられる軟磁性粒子に関するものである。

【背景技術】

【0002】

近年、電子機器の小型化に伴い、モータやトランス、チョークコイルなどの電磁気部品の磁心(コア材)についても小型化・低背化が要求されている。このため、磁心として従来使用されていた電磁鋼板や電気鉄板等の積層体に替えて、最近では、磁性材料を圧粉成形し、これを歪取焼鈍して製造する圧粉磁心が使用されるようになってきた。この圧粉磁心は、形状の自由度が高く、三次元形状の磁心でも容易に製造できるため、従来の電磁鋼板や電気鉄板等の積層体に比べて小型化、軽量化が可能となる。

【0003】

また、圧粉磁心には、ヒステリシス損及び渦電流損の低減が要求される。ヒステリシス損及び渦電流損を低減するには、保持力を小さくし、且つ電気抵抗を高くすればよいとされている。このため、圧粉磁心に用いる磁性材料として、保持力の小さい軟磁性粒子が従来から注目され、使用されつつある。

【0004】

さらに、圧粉磁心には、ヒステリシス損及び渦電流損の低減の他、強度も要求される。そこで、例えば、特許文献1では、粒子形状を球状に近くすると共に磁性粒子の表面に微小な凹凸を形成し、比表面積を所定以上とすることによって、渦電流損を低減し、圧粉磁心の強度を向上させる技術が提案されている。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2006-302958号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、従来の提案技術では、ヒステリシス損及び渦電流損の低減、強度の向上が未だ充分ではない。

【0007】

本発明は、この様な状況に鑑みてなされたものであり、その目的は、圧粉磁心などに用いた場合に、ヒステリシス損及び渦電流損が小さく、高い強度が得られる軟磁性粒子を提供することにある。

【課題を解決するための手段】

【0008】

本発明者等は、圧粉磁心などの材料として、ヒステリシス損及び渦電流損が低減でき、しかも高い強度が得られる軟磁性粒子を提供すべく鋭意検討を重ねた結果、粒子の球形度と保磁力、見掛け密度とを適切に制御することによって、前記目的が達成できることを見出し、本発明を完成した。すなわち、本発明の軟磁性粒子は、球形度が0.9以上であり、保磁力が50Oe以下であり、見掛け密度が1.6g/cm3以上であることを特徴とする。

【0009】

平均粒径としては5〜50μmの範囲が好ましい。また、残留磁化としては6emu/g以下が好ましい。

【0010】

なお、本明細書における「球形度s」は下記式から算出される値である。

Wadellの球形度s=(投影面積に等しい面積を持つ円の直径)/(投影像に外接する最小円の直径)

ここで、投影面積に等しい面積を持つ円の直径は、走査型電子顕微鏡(SEM)を用いて粒子を写真撮影し(倍率1,000倍)、その面積から計算により求めた。また、投影像に外接する最小円の直径は、各粒子の長径とした。任意に選んだ50個の粒子について上記測定を行い、その数平均値を用いた。

【0011】

「保磁力」及び「残留磁化」は、室温専用振動試料型磁力計(VSM)(東英工業株式会社製、VSM−P7)を用いて測定した値である。

【0012】

「見掛け密度」は、「JIS Z2504」(金属粉見掛密度試験方法)によって測定した値である。具体的には、「ウルトラピクノメーター」(ユアサアイオニクス社製)を用いた。測定原理はアルキメデスの原理に基づいている。「平均粒径」は、レーザー回折式粒度分布測定装置(日機装株式会社製「マイクロトラック、Model:9320−X100」)を用いて求めた個数平均粒径である。

【発明の効果】

【0013】

本発明によれば、軟磁性粒子の球形度と、保磁力と、見掛け密度とを適切に制御することによって、圧粉磁心などの材料として用いた場合に、ヒステリシス損及び渦電流損が低減され、また高い強度が奏されるようになる。

【図面の簡単な説明】

【0014】

【図1】本発明に係る軟磁性粒子の製造方法の一例を示す工程図である。

【図2】軟磁性粒子を球形化する装置例を示す概説図である。

【図3】実施例1におけるフェライト粒子の球形化処理前のSEM写真である。

【図4】実施例1におけるフェライト粒子の球形化処理後のSEM写真である。

【図5】実施例1におけるフェライト粒子の球形化処理後の粒子断面のSEM写真である。

【図6】実施例1におけるフェライト粒子の粒度分布図である。

【図7】比較例1におけるフェライト粒子の焼成・粉砕後のSEM写真である。

【図8】比較例1におけるフェライト粒子の粒度分布図である。

【図9】比較例4におけるフェライト粒子の造粒・焼成後のSEM写真である。

【図10】比較例4におけるフェライト粒子の造粒・焼成後の粒子断面のSEM写真である。

【発明を実施するための形態】

【0015】

本発明に係る軟磁性粒子の大きな特徴の一つは球形度が0.9以上である点にある。粒子の球形度をこのように真球又は真球に極めて近くすることによって、圧粉磁心などの材料として用いた場合に、強度及び見掛け密度の向上が図れる。より好ましい球形度は0.95以上である。

【0016】

このような球形度の軟磁性粒子を製造する方法に特に限定はなく、いわゆる粉砕法及び造粒法(アトマイズ法)のいずれであってもよい。ここで、粉砕法とは、原料を混合、焼成した後、粉砕し、そして必要により分級して軟磁性粒子を得る方法である。造粒法は、原料と水とを混合してスラリー化した後、高圧ガスにより噴霧・急冷して球状の粉体を得、これを焼成し、その後、必要により分級して軟磁性粒子を得る方法である。なお、粉砕法の場合には、球形度が前記範囲の軟磁性粒子を得るには、粉砕工程後に球形化処理工程を設ける必要がある。球形化処理としては火炎処理が推奨される。

【0017】

見掛け密度を高くすると同時に、保磁力及び残留磁化を低下させる観点からは、本発明の軟磁性粒子の製造方法としては粉砕法が望ましい。造粒法によれば、焼成工程における焼成温度が高いと、粒子間に焼結が生じ球形が維持できなくなる一方、焼成温度が低いと、結晶成長が不十分となり、粒子が多孔質化して見掛け密度が小さくなるおそれがある。これに対し、粉砕法によれば、火炎処理によって粒子が溶融されて表面張力で球状化する際、粉砕粒子の結晶歪みが除去されて保磁力及び残留磁化が低下するからである。

【0018】

本発明の軟磁性粒子は、保磁力が50Oe以下であることも大きな特徴の一つである。軟磁性粒子の保磁力が50Oe以下とすることにより、例えば圧粉磁心などに用いた場合のヒステリシス損の低減が図れる。より好ましい保磁力は40Oe以下である。軟磁性粒子の保磁力をこのような範囲とするには、例えば前述のように、火炎処理による球形化処理を行えばよい。

【0019】

また、本発明の軟磁性粒子は、見掛け密度が1.6g/cm3以上であることも大きな特徴の一つである。軟磁性粒子の見掛け密度を1.6g/cm3以上とすることにより、例えば圧粉磁心などに用いた場合の渦電流損の低減及び強度の向上が図れる。より好ましい見掛け密度は1.8g/cm3以上である。軟磁性粒子の見掛け密度をこのような範囲とするには、例えば粉砕法により軟磁性粒子を製造することにより達成される。

【0020】

図1に、本発明に係る軟磁性粒子の製造方法の一例として、粉砕法による工程図を示す。まず、原材料を秤量し混合する。軟磁性粒子の原材料としては特に限定はないが、Fe2O3:Fe3O4(マグネタイト):Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niからなる群より選ばれる少なくとも1種の金属の炭酸塩、酸化物、水酸化物、硝酸塩などが挙げられる。軟磁性粒子がソフトフェライト粒子である場合、最終組成が(MXFe3−X)O4(M:Fe、Mg、Mn、Ca、Ti、Cu、Zn、Sr、Niの少なくとも1種、0<X<3)となるように原材料を秤量し混合する。

【0021】

原材料を混合する装置としては従来公知の混合機を用いることができ、例えば、振動ミルやボールミル、アトライタなどが挙げられる。なお、混合機を用いた原材料の混合処理では、機種及び混合条件等によって程度の差はあるが、原材料の混合と同時に粉砕も行われる。混合(粉砕)後の原材料の平均粒径は50μm以下が好ましく、より好ましくは10μm以下である。

【0022】

次に、このようにして得られた混合物を加圧成型機等でペレット状に成型した後、温度900℃〜1300℃で1〜24時間保持して焼成を行う。焼成は、酸素濃度が0.1容量%以下、好ましくは0.01%以下の不活性ガス中の雰囲気下で行うのがよい。酸素濃度が0.1%容量以下の雰囲気下で焼成を行うと、軟磁性粒子が軟磁性フェライト(ソフトフェライト)粒子の場合には、ヘマタイト相の生成が阻止でき、所望の磁化が得られるからである。また、ソフトフェライトの組成によっては、必要により仮焼成を本焼成の前に行ってもよい。かかる仮焼成の雰囲気は、前記焼成と同じ雰囲気であってもよいし、温度が500℃以下であれば空気中であってもよい。

【0023】

その後、得られた焼成物を粉砕して所定粒径とする。粉砕後の粒径は、最終的に得たい軟磁性粒子の粒径に応じて適宜決定すればよく、一般に最終的に得たい軟磁性粒子と略同等の平均粒径とすればよい。焼成物の粉砕は、粗粉砕と微粉砕といったように多段階に行ってもよい。例えば、ハンマーミル等による粗粉砕工程と、振動ミルやボールミル等による微粉砕工程とに2段階で粉砕を行うことが挙げられる。振動ミルやボールミルには、所定粒径のメディアを内在させるのがよい。メディアの材質としては、鉄系のクロム鋼や酸化物系のジルコニア、チタニア、アルミナなどが挙げられる。粉砕工程の形態としては連続式及び回分式のいずれであってもよい。粉砕物の粒径は、粉砕時間や回転速度、使用するメディアの材質・粒径などによって調整される。

【0024】

次いで、以上のようにして得られた粉砕物を火炎中に供給して球形化する。すなわち、粉砕物を火炎中に供給することによって、粉砕物である各粒子を浮遊状態で溶融させ、液体の表面張力を利用して球形化する。ここで、粉砕物を球形化する火炎に特に限定はなく、燃焼炎や熱プラズマのフレーム等を用いることができる。熱プラズマのフレームを用いる方法は、キャリアガスとして高価なアルゴンガスを大量に使用し、また電力消費量も多いことから生産コストがかかる。このため、一般に、燃焼炎を用いて球形化することが推奨される。

【0025】

図2に、燃焼炎を用いて粒子を球形化する装置の例を示す概説図である。この図の球形化処理装置は、円筒状で下部が下方に向かって円錐状に縮径した炉体1と、炉体1の上面略中央に設けられたバーナー2と、炉体1の下部と輸送管7によって接続されたサイクロン3と、サイクロン3と輸送管8によって接続されたバグフィルタ4と、バグフィルタ4の下流側に設けられた吸気ブロアー5とを備える。

【0026】

バーナー2は、水冷される三重管構造をなし、中心に原料粒子の搬送路、その外周に支燃性ガスの通気路、さらにその外周に可燃性ガスの通気路が形成されている。バーナー2に支燃性ガスと可燃性ガスとを供給しながら着火すると、燃焼炎6が炉体1の内上面から下方に向かって発生する。

【0027】

可燃性ガスとしては、アセチレン、プロパン、ブタン等の炭化水素ガス又はこれらの混合ガスが好ましい。これらの中でも、平均粒径が十μm以下といった微粒子の球形化を行うには、発熱量の比較的少ないプロパンやブタン、あるいはこれらの混合ガスが好適である。

【0028】

支燃性ガスとしては、酸素を含むガスであれば特に限定はないが、一般に、99%以上の純酸素を用いるのが好ましい。なお、発熱量の低減を目的として、空気あるいはアルゴンなどの不活性ガスを酸素以外の成分として添加しても構わない。支燃性ガスの供給は、可燃性ガスの完全燃焼に必要な理論酸素量の0.2〜1.5倍の酸素が供給されるようにするのが好ましい。

【0029】

粉砕粒子を燃焼炎6に供給するキャリアガスとしては、空気、酸化性ガス、不活性ガスなど挙げられる。酸化性ガスとしては酸素濃度が20%以上のガスが挙げられ、不活性ガスとしてはN2ガス、Neガス、Heガス、Arガス、Krガス、Xeガス、Rnガスなどが挙げられる。また、支燃性ガス及び可燃性ガスの一方又は両方をキャリアガスとして用いても構わない。

【0030】

前記作製した粉砕粒子は、キャリアガスによって燃焼炎6に向かって供給され、自然落下しながら燃焼炎6中に所定時間滞留し、燃焼炎6の熱によって溶融され、表面張力により球状化する。またこの時、粉砕粒子における結晶の歪が除去されて、残留磁化及び保磁力が低下する。そして、燃焼炎6を通過した粉砕粒子は炉体1内を落下する間に冷却され凝固する。

【0031】

燃焼炎6の温度は、軟磁性粒子の融点以上であるのがよく、例えば、軟磁性粒子がソフトフェライトの場合には、燃焼炎の温度は2,000℃以上とするのが好ましく、より好ましくは3,000℃以上である。また、燃焼炎6中の、粉砕粒子の滞留時間は、粉砕粒子の少なくとも一部が溶融するように、燃焼炎6の温度等を考慮して適宜決定すればよい。

【0032】

なお、ソフトフェライト粒子の場合、互いに重なり合いながら複数方向に連続的に延びる縞模様状の隆起部分を粒子表面上に形成させるためには、支燃性ガス及び可燃性ガスの供給量を多くしてガス流速を速くするのがよい。好ましいガス圧力は0.1MPa〜1.5MPaの範囲であり、好ましい供給量は1.0m3/h〜30m3/hの範囲である。

【0033】

球形化された粒子(以下「球形粒子」と記すことがある)、炉体1の下部側面に接続された輸送管7を通ってサイクロン3に運ばれる。サイクロン3では、球形粒子とガスとが分離され、球形粒子はサイクロン3の底部に堆積する。一方、ガスは、サイクロン3の、中央上部から高さ方向中央部まで挿入された輸送路8の端部開口から吸い込まれ、輸送管8を通ってバグフィルタ4へ流入する。バグフィルタ4では、サイクロン3から排出されるガスに残存する球形粒子をフィルタ41で回収し、ガスのみを吸気ブロアー5を介して外部に排出する。そして、サイクロン3及びバグフィルタ4の底部に堆積した球形粒子は、連続的又は回分的に回収される。

【0034】

以上、説明した球形化処理装置では、燃焼炎6の中心軸に沿って粉砕粒子を供給していたが、粉砕粒子が燃焼炎6中に供給される限りにおいて粉砕粒子の燃焼炎6中への供給位置に限定はない。ただし、粉砕粒子の燃焼炎6中の滞留時間を長くする、すなわち粉砕粒子を溶融させやすくする観点からは、燃焼炎6の中心軸に沿って粉砕粒子を供給することが推奨される。また、粉砕粒子の燃焼炎6中への供給方法は、キャリアガスによる供給の他、自然落下による供給であっても構わない。さらに、前記球形化処理装置では縦型の炉体1を用いていたが、炉体1を横型とし燃焼炎6を水平方向に形成するようにしても構わない。

【0035】

図1の工程図に戻って、球形化された粒子は、次に、必要により後処理される。具体的には、球形粒子を分級して粒度を揃える処理等が挙げられる。例えば、気流分級機を用いて球形粒子を1次分級して、非球形粒子および微粒子を除去した後、さらに振動ふるい又は超音波ふるいを用いて粒度を揃える。最終的に得られる球形粒子(軟磁性粒子)の平均粒径としては5〜50μmの範囲が好ましい。

【0036】

このように作製した軟磁性粒子は、球形状で見掛け密度が大きく、保磁力が小さいものとなる。このため、この軟磁性粒子を、例えば圧粉磁心に用いると、ヒステリシス損及び渦電流損を低減できると同時に、強度の向上が図れる。軟磁性粒子の残留磁化は6emu/g以下とするのが好ましく、より好ましくは5emu/g以下である。

【実施例】

【0037】

以下、本発明を実施例によりさらに詳しく説明するが本発明はこれらの実施例に何ら限定されるものではない。

【0038】

実施例1

平均粒径D50が約1μmの微粉砕されたFe2O3粒子に、還元剤としてのカーボンブラックを、Fe2O3粒子に対して1.25重量%添加し、ミキサーにて混合して混合物を得た。次いで、得られた混合物を、窒素雰囲気下で温度1200℃で5hr焼成し、フェライト化させた。得られた焼成物を、直径6mmのメディアを内容積に対して80%充填したボールミル(中央化工機社製)に投入し20分間粉砕して、平均粒度D50が10μmの粉砕粒子を得た。

そして、得られた粉砕粒子を、図2に示した球形化処理装置に、供給速度10kg/hで供給して球形化処理を行って球形のフェライト粒子を得た。このフェライト粒子の粉体特性及び磁気特性を下記方法で測定した。測定結果を表1に示す。

さらに、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を下記方法で測定した。測定結果を表1に合わせて示す。

【0039】

合わせて、図3に、粉砕粒子の走査型電子顕微鏡(以下、「SEM」と記す)による写真、図4に、球形化処理後のフェライト粒子のSEM写真、図5に、球形化処理後のフェライト粒子断面のSEM写真を示す。また、図6に、フェライト粒子の粒度分布図を示す。

【0040】

(比表面積)

比表面積測定装置(マウンテック社製のMacsorb Model-1208)を使用してBET法によって測定した。

【0041】

(磁気特性)

室温専用振動試料型磁力計(VSM)(東英工業株式会社製、VSM−P7)を用いて磁化の測定を行い、1000エルステッドの磁場における磁化σ1000(emu/g)、σ2000(emu/g)、飽和磁化σs(emu/g)、残留磁化σr(emu/g)、保持力Hc(Oe)を測定した。

【0042】

(電気抵抗)

電気抵抗率は直流四端子法によって測定した。

【0043】

(圧粉密度)

圧粉密度は、圧粉磁心の寸法と重量を測定し、計算により求めた。

【0044】

(圧環強度)

圧環強度は、圧環強さ試験方法(JIS Z2507)に基づいて測定した。

【0045】

実施例2

粉砕時間を5分間として、粉砕粒子の平均粒度D50を20μmとした以外は、実施例1と同様にして球形のフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0046】

実施例3

粉砕時間を5分間として、粉砕粒子の平均粒度D50を20μmとし、球形化処理装置への供給速度20kg/hとした以外は、実施例1と同様にして球形のフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0047】

比較例1

平均粒径D50が約1μmの微粉砕されたFe2O3粒子に、還元剤としてのカーボンブラックを、Fe2O3粒子に対して1.25重量%添加し、ミキサーにて混合して混合物を得た。次いで、得られた混合物を、窒素雰囲気下で温度1200℃で5hr焼成し、フェライト化させた。得られた焼成物を、直径6mmのメディアを内容積に対して80%充填したボールミル(中央化工機社製)に投入し20分間粉砕した。そして、得られた粉砕粒子を、目開き25μmの篩を用いて粗大粒子を除去しフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。さらに、図7に、篩による分級後のフェライト粒子のSEM写真を、図8に、篩による分級後の粒度分布図をそれぞれ示す。

【0048】

比較例2

粉砕時間を5分間とした以外は、比較例1と同様にして球形のフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0049】

比較例3

焼成温度を1,000℃とし、粉砕時間を5分間とした以外は、比較例1と同様にして球形のフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0050】

比較例4

平均粒径D50が約1μmの微粉砕されたFe2O3粒子を、湿式ボールミルを用いてさらに粉砕処理してスラリーを得た。得られたスラリーに、還元剤としてのカーボンブラックを、Fe2O3粒子に対して1.25重量%添加した後、スプレードライヤーを用いてディスク回転数25,000rpmで熱風中に噴霧して造粒粉末を得た。そして、得られた造粒粉末を、目開き25μmの篩を用いて粗大粒子を除去した。

次に、造粒粉末を電気炉にて窒素雰囲気下で温度1,000℃で5hr焼成し、フェライト化させてフェライト粒子を得た。このようにして得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。また、図9に、篩による分級後のフェライト粒子のSEM写真を、図10に、造粒・焼成後のフェライト粒子断面のSEM写真をそれぞれ示す。

【0051】

比較例5

スプレードライヤーのディスク回転数を20,000rpmとした以外は、比較例4と同様にしてフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0052】

比較例6

スプレードライヤーのディスク回転数を20,000rpmとし、焼成温度を1,200℃とした以外は、比較例4と同様にしてフェライト粒子を得た。得られたフェライト粒子の粉体特性及び磁気特性を実施例1と同様の方法で測定した。また、得られたフェライト粒子を用いて圧粉磁心を作製し、圧粉密度及び圧環強度を実施例1と同様の方法で測定した。測定結果を表1に合わせて示す。

【0053】

【表1】

【0054】

図4及び図5のSEM写真から明らかなように、本発明の軟磁性粒子に該当する実施例1〜実施例3のフェライト粒子は、球形で粒子内部まで液相焼結が進み、結晶が充分成長しており、図6に示されるように、粒度分布は幅の狭いシャープなものであった。表1から明らかなように、実施例1〜実施例3のフェライト粒子は、球形度が0.9以上で、見掛け密度が1.65g/cm3以上と高く、良好な粉体特性を有していた。磁気特性についても、液相焼結により粒子の結晶歪みが緩和されたため、保磁力Hcは50Oe以下と低く、また残留磁化σrも5.9emu/g以下と低いものであった。このため、実施例1〜実施例3のフェライト粒子を、圧粉磁心としたときの圧粉密度は4.41g/cm3以上と高く、また圧環強度も25.2MPa以上と高い値を示した。

【0055】

これに対し、いわゆる粉砕法で作製した比較例1〜3のフェライト粒子は、図7のSEM写真から明らかなように外形が不定形で球形度が0.1以下であり、その粒度分布は、図8に示されるように、幅の広いものであった。このため、圧粉磁心としたときの圧粉密度及び圧環強度は4.32g/cm3以下及び17.9MPa以下と低いものであった。また、比較例1〜3のフェライト粒子は、保磁力が80.9Oe以上と高く、圧粉磁心としたときのヒステリシス損及び渦電流損の低減は見込めないものであった。

【0056】

いわゆる造粒法で作製した比較例4及び比較例5のフェライト粒子は、図9のSEM写真に見られるように、形状はほぼ球形を呈しているものの、焼成温度が1000℃と低温であったため結晶成長が充分でなく、図10の粒子断面SEM写真から理解されるように、内部に空間が存在している。このため、比表面積(BET)が大きく、見掛け密度が低く、圧粉磁心としたときの圧粉密度及び圧環強度は4.36g/cm3以下及び23.4MPa以下と低いものであった。また、比較例4及び比較例5のフェライト粒子は、保磁力が54.5Oe以上と高く、圧粉磁心としたときのヒステリシス損及び渦電流損の低減は見込めないものであった。そしてまた、比較例6のフェライト粒子は、焼成温度が1200℃と高かったため、比表面積(BET)は小さくなったが、粒子間焼結が生じて球形を維持できず球形度が0.8前後となった。このため、圧粉磁心としたときの圧粉密度及び圧環強度は4.35g/cm3及び22.4MPaと低いものであった。

【産業上の利用可能性】

【0057】

本発明に係る軟磁性粒子では、球形度と、保磁力と、見掛け密度とを適切に制御することによって、圧粉磁心などの材料として用いた場合に、ヒステリシス損及び渦電流損が低減され、また高い強度が奏されるようになり有用である。

【符号の説明】

【0058】

1 炉体

2 バーナー

3 サイクロン

4 バグフィルタ

5 吸気ブロアー

6 燃焼炎

【特許請求の範囲】

【請求項1】

球形度が0.9以上であり、保磁力が50Oe以下であり、見掛け密度が1.6g/cm3以上であることを特徴とする軟磁性粒子。

【請求項2】

平均粒径が5〜50μmである請求項1記載の軟磁性粒子。

【請求項3】

残留磁化が6emu/g以下である請求項1又は2記載の軟磁性粒子。

【請求項1】

球形度が0.9以上であり、保磁力が50Oe以下であり、見掛け密度が1.6g/cm3以上であることを特徴とする軟磁性粒子。

【請求項2】

平均粒径が5〜50μmである請求項1記載の軟磁性粒子。

【請求項3】

残留磁化が6emu/g以下である請求項1又は2記載の軟磁性粒子。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−114321(P2011−114321A)

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願番号】特願2009−272340(P2009−272340)

【出願日】平成21年11月30日(2009.11.30)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

【公開日】平成23年6月9日(2011.6.9)

【国際特許分類】

【出願日】平成21年11月30日(2009.11.30)

【出願人】(506334182)DOWAエレクトロニクス株式会社 (336)

【出願人】(000224802)DOWA IPクリエイション株式会社 (96)

【Fターム(参考)】

[ Back to top ]