軟磁性金属膜

【課題】 微細なナノ結晶組織を付与したFeあるいはFe濃度の高い合金材料からなる軟磁性金属膜を提供する。

【解決手段】 組成式:Fe100−aMa(但し、M元素はMn,Si,Al,B,Zr,Ti,Crから選択された1種または2種以上の元素であり、aは原子%で0≦a≦10で、不可避不純物を含む)で表された合金組成で、粒子径が3nm以上100nm以下の磁気的に等方性のナノ粒子が堆積した軟磁性金属膜。単位重量当たりの飽和磁化は180emu/g以上、保磁力は100A/m以下である。

【解決手段】 組成式:Fe100−aMa(但し、M元素はMn,Si,Al,B,Zr,Ti,Crから選択された1種または2種以上の元素であり、aは原子%で0≦a≦10で、不可避不純物を含む)で表された合金組成で、粒子径が3nm以上100nm以下の磁気的に等方性のナノ粒子が堆積した軟磁性金属膜。単位重量当たりの飽和磁化は180emu/g以上、保磁力は100A/m以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、軟磁気特性に優れたFe基の軟磁性金属膜に関する。

【背景技術】

【0002】

軟磁性材料は、外部からの励磁磁界を受けて自身が磁気分極し高い磁束を発生する材料で、各種チョークコイル、各種トランス、磁気センサ、電流センサ、ノイズ抑制部品、アンテナ、磁気シールド、磁気ヨーク等に応用されている。近年、磁性部品の高周波小型化、大電流駆動化が進んでおり、軟磁性材料としてより高磁束密度、低保磁力、高比抵抗、低損失等の性能を具備した材料が要望されている。

【0003】

磁性材料として、高磁束密度を実現するにはFeやCoを主成分とする大きな磁気モーメントを有しかつ磁気変態温度(キュリー温度)の高い金属系材料が好ましい。特に資源的に豊富で原料価格の安いFeを主成分とする材料がより好ましい。金属磁性材料を高周波対応部品とするためには、金属材料の比抵抗がフェライトに代表される酸化物材料に比較し低いため、高周波駆動により発生する渦電流に起因する損失をマクロあるいはミクロ組織を制御し小さくする必要がある。この渦電流損失を低減する手段のひとつとして磁性材料の板厚を薄くすることが有効であることが知られている。数百kHz程度までの周波数に対応可能な金属軟磁性材料として膜厚10〜40μmのアモルファス合金やアモルファス金属を結晶化温度の直上で熱処理し、数nmから数十nmの微細結晶をアモルファス相の中に分散析出させたナノ結晶組織を有する金属材料が知られており、配電トランスやリアクトル、ノイズ対策部品として、主として巻き磁心の形態で利用されている。しかしこれら既存の、金属薄帯材料はFeやFe−Si、Fe−Co合金等のバルクタイプの軟磁性材料に比較し、飽和磁束密度が低いという問題がある。

【0004】

アモルファス合金では、以下の理由により高い飽和磁束密度が得られない。アモルファス合金は溶湯を105K/sec以上で急速凝固することにより得られる。工業的な製造プロセスとして、単ロール法や高圧水アトマイズ法などが利用される。超急冷法によりアモルファス材料を得るためには材料のアモルファス形成能を高めておく必要があり、BやSi、C、Pなどのアモルファス形成能を高めアモルファス相を安定化させる非磁性元素を、少なくとも15at%以上添加する必要がある。これら合金元素の外郭電子の一部がFeの3dハ゛ント゛を占めるため、Fe基やFe-Co基のアモルファス材料の磁気モーメントは、純鉄の85%以下に低下する。このため、Fe基やFe-Co基のアモルファス合金において、1.7T以上の飽和磁束密度を得ることは極めて困難である。

【0005】

一方アモルファス合金同様に優れた軟磁気性能を有する軟磁性合金材料として、Fe基あるいはFe-Co基のナノ結晶材料がある。ナノ結晶材料はアモルファス状態の合金に熱処理を施したもので、熱処理時の粒成長を抑制し数nmから数十nmの大きさの結晶がアモルファス相の中に分散した組織を形成するために、前記アモルファス形成能の高い非磁性元素に加え、結晶析出時の粒成長を抑制する効果のあるNbやZr、Hf、Cuなどの非磁性元素を添加する必要がある。このため、ナノ結晶材料においても1.5T以上の磁束密度を得ることは極めて困難である。

【0006】

磁性部品の市場のトレンドとして小型化、薄肉化、高集積化が要求され、その解決手段のひとつとして高周波駆動化が進んでいる。そのため軟磁性材料として従来より高飽和磁束密度かつ低保磁力で、より薄肉の材料が望まれている。

上記市場トレンドに適合する軟磁性材料として、アモルファス合金やナノ結晶材料が注目されているが、これらの材料は前述のように高磁束密度が得られないという課題がある。

またアモルファス合金やナノ結晶材料を板厚が10μm以下の薄帯形状とすることは工業的には困難であり、これらの材料で更なる薄板化に対応することも極めて困難である。

【0007】

軟磁性金属膜の製造プロセスとして蒸着法やスパッタ法が知られており、既に薄膜磁気ヘッドや薄膜インダクタの製造に応用されている。しかし、これらのプロセスは成膜速度が遅く、トランスやアンテナ、磁気シールドなどの部品に対応するのは困難である。

【0008】

他の厚膜コーテイング技術として、エアロゾルデポジション法(AD法)やコールドスプレー法(CSP法)が知られている。これらの厚膜製造プロセスを軟磁性金属膜に適用した公知例として、特許文献1においては金属ガラス(アモルファス)系材料を、エアロゾルデポジション法やコールドスプレー法などで溶射成膜し得ることが開示されている。

また特許文献2においては、高い飽和磁束密度を有する金属粉末をエアロゾルデポジッション法で成膜した軟磁性材料をインダクタに適用することが開示されている。しかしながらエアロゾルデポジションやコールドスプレー法は原料粉末を、固体状態のまま基板衝突させ成膜するため、膜の組織が原料ソース粉末の組織により規定されるため、FeやFeの構成比率の高い合金組成の軟磁性金属膜では、その組織をナノ結晶組織とすることは困難である。したがって、エアロゾルデポジション法やコールドスプレー法により作製されるFe膜の組織はミクロンオーダーの結晶粒径となるため、高飽和磁束密度ではあるが、低保磁力という要求性能を満足することが実現されていない。

【0009】

特許文献3においては、フェライトやNd-Fe-B系などの脆性に富む磁性材料粉体を反射板に高速で衝突させ、ナノサイズの粒子とし、別に設置した基板上に堆積させることによりナノ結晶組織を得る技術が開示されている。但し、FeやFe濃度の高いFe基合金は、フェライトやNd-Fe-Bのような脆性材料でないため特許文献3に記載されたプロセスを適用することが出来ない。

【0010】

また特許文献4には、コールドスプレー法やHVAF法、HVOF法などにより成膜されたFe-Si合金膜の製造技術が開示されているが、得られた膜の結晶粒径は16〜30ミクロンであり、これらのプロセスを適用しても保磁力の飛躍的減少が実現出来るナノサイズの結晶組織は実現されていない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007−12999号公報

【特許文献2】特開2008−60506号公報

【特許文献3】特開2008−291291号公報

【特許文献4】特開2009−212466号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

以上のように100nm〜500μmの膜厚でナノ結晶構造を有する高密度のFe濃度に富む軟磁性厚膜を成膜する技術は確立されていない。本発明は上記事情に鑑みてなされたものであり、微細なナノ結晶組織を付与したFeあるいはFe濃度の高い合金材料からなる軟磁性金属膜を提供するものである。

【課題を解決するための手段】

【0013】

本発明者等は、Fe基の金属蒸発源を不活性ガス雰囲気で加熱することにより生成された金属微粒子を生成し、この金属微粒子を超音速ガス流によって真空チャンバー内に搬送し、チャンバー内に設置された非磁性基板上に物理的に金属微粒子を堆積させて金属膜を形成することで上記課題を解決した。

【0014】

本発明は、組成式:Fe100−aMa(但し、M元素はMn,Si,Al,B,Zr,Ti,Crから選択された1種または2種以上の元素であり、aは原子%で0≦a≦10で、不可避不純物を含む)で表された合金組成で、粒子径が3nm以上100nm以下の磁気的に等方性のナノ粒子が堆積したものであることを特徴とする軟磁性金属膜である。

Feの一部を、Co,Niから選択される一種または二種で置換することもできる。

【0015】

本発明の軟磁性金属膜は、単位重量当たりの飽和磁化が180emu/g以上で、保磁力が400A/m以下のものが製造できる。

【0016】

本発明の軟磁性金属膜は、その製造方法として、不活性ガス雰囲気中で金属蒸発源を加熱して粒子径が3nm以上100nm以下の金属粒子を生成する工程と、前記金属粒子を超音速ガス流により真空チャンバー内に搬送して非磁性基板上に前記金属粒子を物理的に堆積させて金属膜を形成する工程を有する。

【0017】

また上記製造方法の応用として、軟磁性金属膜は、不活性ガス雰囲気中で第1の金属蒸発源を加熱して粒子径が100nm以下の第1の金属粒子を生成する工程と、不活性ガス雰囲気中で前記第1の金属蒸発源とは組成が異なる第2の金属蒸発源を加熱して粒子径が100nm以下の第2の金属粒子を生成する工程と、総和して下記組成式になるよう前記第1と第2の金属粒子を混合する工程と、前記混合した金属粒子を超音速ガス流により真空チャンバー内に搬送して非磁性基板上に前記混合した金属粒子を物理的に堆積させて金属膜を形成する工程を有するものでも製造できる。(組成式:Fe100−aMa(但し、M元素はMn,Si,Al,B,Zr,Ti,Crから選択された1種または2種以上の元素であり、aは原子%で0≦a≦10で、不可避不純物を含む))

【0018】

本願の軟磁性金属膜で適用できる製造方法として、本来軟磁性薄膜の製造技術として認識されていない、例えば特開2005−330517号に記載されるような製膜形成方法を採用することができる。この製膜形成に用いられる装置は、一般的に超音速フリージェット物理蒸着(SFJ-PVD)装置(以下、SFJ-PVD装置)と呼ばれている。

SFJ-PVD装置は、蒸発チャンバーと成膜チャンバーを備える。蒸発チャンバー内には、水冷されたハース上に設置した蒸発源原料と高融点金属性の電極が備えられており、一度蒸発チャンバー内を所定の圧力に減圧した後、所定のガス雰囲気に置換して蒸発源をアノードとし、アノードと一定間隔離れた位置にある高伝導性金属製電極をカソードとし、それぞれ負電圧と正電圧を印加して両極間にアーク放電を生起させる移行式アークプラズマによって蒸発源材料が加熱されて蒸発する。所定のガス雰囲気とした蒸発チャンバー内では、蒸発源の加熱により蒸発した原子は互いに凝集しナノメートルオーダーの直径の微粒子が得られる。得られたナノ粒子は蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流に乗って移送管を通して成膜チャンバーへ移送される。成膜チャンバー内には成膜対象基板が設置されている。差圧によるガス流は、蒸発チャンバー内から成膜チャンバーへ接続する移送管の先端に取り付けられた超音波ノズルにより超音速にまで加速され、ナノ粒子は超音波フリージェットの気流に乗って高速に加速されて成膜チャンバー内に噴出し、成膜対象基板上に堆積する。上記のSFJ-PVD装置を用いることにより、膜厚の高密度なコーテイング膜を低温で施工することが可能である。本発明の軟磁性金属膜では、100nm〜500μm、さらには500nm〜300μm、さらには1μm〜100μmの膜厚で製造することが可能である。詳細は後述する。

【0019】

本発明の軟磁性金属膜の合金組成は、Fe100−aMa(但し、M元素はMn,Si,Al,B,Zr,Ti,Crから選択された1種または2種以上の元素であり、aは原子%で0≦a≦10で、不可避不純物を含む)で表されるものが好ましい。

Fe量が90原子%以下だと180emu/g以上の高い飽和磁束密度が得られない。好ましくは、Fe量が95原子%以上、さらには98原子%以上とすることが好ましい。190emu/g以上、さらには200emu/g以上の飽和磁束密度の軟磁性金属膜を製造することができる。

M元素は、軟磁性金属膜の耐蝕性を改善したり、熱処理による磁気特性改善を行う際の熱処理温度の許容範囲を広げたり、飽和磁束密度や保磁力などに影響を与えるという効果を持つ。また、Si、Bは特に非晶質形成能を高める効果を持ち、軟磁気特性の改善や成膜条件などに影響を与える。M元素が10原子%を超えるとFe量が相対的に減少して飽和磁束密度が低下する。

合金組成を上記の組成式の組成にすることで、保磁力が500A/m以下、さらには150A/m以下、さらには100A/m以下の軟磁性金属膜を製造することができる。

また、FeをCoやNiで置換することができる。置換することで飽和磁束密度の向上や、磁化曲線の形状制御が行いやすくなるというメリットが有る。

Co、Niの含有量がFe量に対して50原子%以上の場合、軟磁気特性の著しい劣化が起こり好ましくない。

不可避不純物としてはP、S、N、Oなどがある。これらの元素が総和で500ppm以下の範囲であることが好ましい。

【発明の効果】

【0020】

本発明によると従来得られなかった、高飽和磁束密度でかつ低保磁力な軟磁性金属膜を効率よく作製することが可能で、大電流駆動の高周波対応のインダクタやコイル部品、磁気シールド部品などに適用可能である。

【図面の簡単な説明】

【0021】

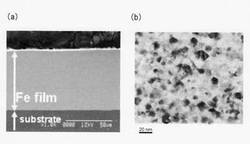

【図1】軟磁性金属膜の実施形態を示す写真である。

【図2】SFJ-PVD装置の概略図である。

【図3】本発明の軟磁性金属膜のTEM写真である。

【図4】本発明の軟磁性金属のX線回折結果である。

【発明を実施するための形態】

【0022】

次に本発明を実施例によって具体的に説明するが、これら実施例により本発明が限定されるものではない。

(実施例)

本発明の高飽和磁束密度で低保磁力な軟磁性厚膜の実施形態の一例を図1に示す。図1は純度99.9%のFeからなる本発明の軟磁性金属膜である。基板上に厚さ50μm〜60μmの金属膜が形成されている。例えば基板は、Al、Cu、Al合金などの非磁性金属、アルミナやジルコニアなどのセラミックス、ポリイミドやPETなどの高分子からなる基板が使用できる。その上にFeやFe-Si,Fe-B、Fe-Al合金などの軟磁性金属膜が形成される。軟磁性金属膜の膜厚は例えば100nm〜500μm程度であり、さらには500nm〜300μm、さらには1μm〜100μmとすることができる。磁性膜の厚さが100nm以下では、チョークコイル、トランス、磁気センサ、電流センサ、ノイズ抑制部品、アンテナ、磁気シールド、磁気ヨーク等の部品に適用する場合、磁性体が飽和してしまうため十分な機能を発揮させることが出来ない。

図1(b)に示すように、上記軟磁性金属膜は膜全体で組成が実質的に均一であり、等軸の結晶組織を有し、その平均粒径は10〜100nmである。この等方的な組織は、結晶学的にも等方性であり100nm以上の厚膜とした場合にも、低い保磁力が維持出来るという特徴がある。平均粒径の測定は、TEMにより観察される組織写真の組織を任意に30点取り、その粒径の最大径を測定して平均したものである。

【0023】

図2は、本発明の軟磁性金属膜を製造するための装置の一例であり、SFJ-PVD装置の概略図である。このSFJ-PVD装置は、蒸発チャンバーおよび成膜用真空チャンバーを備え、両者は移送管により接続されている。以下にこのSFJ-PVD装置を用いた製造工程を説明する。

【0024】

蒸発チャンバーは真空ポンプにより排気され、例えば1×10-5Torr以下、さらには1×10-9Torr以下の高真空雰囲気とされる。さらに、蒸発チャンバーの雰囲気ガスとしてマスフローコントローラを介して設けられたガス供給源からHe、Arなどの不活性ガスが所定の流量で供給され、蒸発チャンバーが所定の圧力雰囲気とされる。蒸発チャンバー内には、水冷された銅製のるつぼが設けられ、この中にFe、Fe-Si、Fe-Bなどの本願発明で規定した合金組成のインゴット(金属蒸発源)が設置される。金属蒸発源近傍には、アークトーチやプラズマトーチなどの加熱部が設けられており、加熱部により金属蒸発源が加熱されて蒸発し、金属蒸発源から蒸発した原子からナノメートルオーダーの粒径の金属粒子が形成される。

【0025】

一方成膜チャンバー内には真空ポンプに接続した排気管が設けられており、真空ポンプの作動により成膜チャンバーが排気され、例えば1×10-5Torr以下、さらには1×10-9Torr以下の真空雰囲気とされる。

【0026】

成膜チャンバー内には、X-Y-Zステージが設けられ、このステージに基板ホルダーが接続されている。このホルダーに基板が固定される。成膜対象の基板には、特に制約はないが、例えばAl板、Cu板、SUS板などの金属板、アルミナ、ジルコニアなどのセラミックス、ポリイミドフィルム、PETフィルムなどの高分子フィルムなどを適宜用いることが出来る。

【0027】

蒸発チャンバーに接続されている移送管の端部が成膜チャンバー内に導かれており、移送管の先端に超音速ノズルが設けられている。上記の蒸発チャンバーと成膜チャンバーの間において、両チャンバー間の圧力差によりガスの流れが生じ、蒸発チャンバーで生成された金属粒子は雰囲気ガスとともに移送管を通じて成膜チャンバーへ移送される。金属ナノ粒子と雰囲気ガスを含む流体は、超音速ノズルから超音速ガス流として成膜チャンバー中において基板に向けて噴出される。このときのガス流の速さは350〜10000m/sとすることが好ましく、400〜7000m/sとすることが好ましい。

【0028】

超音速ノズルは、1次元もしくは2次元の圧縮性流体力学理論を基に設計されており、移送管の先端に接続されている。この超音速ノズルは、内部径が連続的に変化しており、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、超音速に加速しガス流に乗ったナノ粒子あるいはナノ粒子のクラスタとして基板上に堆積させる。

【0029】

上記のSFJ-PVD装置を用いた軟磁性金属膜の形成方法をFe膜を例にとり述べる。まず蒸発チャンバー内を排気して所定の高真空雰囲気とした後、ヘリウム(He)を所定の流量で供給して所定の圧力雰囲気とする。

【0030】

次に水冷銅ハース上に設置した、蒸発源である純度99.9%のフレーク状の電解鉄をW電極によるアークトーチで加熱し、Fe粒子を蒸発させる。蒸発したFe粒子は、蒸発チャンバーと成膜チャンバーを接続する飛行ノズル内で超音速に加速され成膜チャンバー内に設置された基板上に堆積し、高速で成膜される。飛行ノズルはヒータにより300〜600℃に加熱されている。基板材料に特に制約はなく、AlやCu、SUSなどの金属材料、アルミナ、ジルコニアなどのセラミックス材料、ポリイミドフィルムやPETフィルムなどの樹脂材料などが使用出来る。また、ヨーク材料などの応用に基板を部材の一部として使用する場合には、FeやFe系合金、Fe-Ni合金などの磁性金属材料を基板として用いることが可能である。

【0031】

以下実施例につき本発明の詳細を説明する。

(実施例1)

金属蒸発源として純度99.9%のフレーク状の電解鉄を用い、蒸発チャンバー内で、ヘリウム(He)雰囲気中でアーク放電によりFeナノ粒子を生成させた。このナノ鉄粒子は超音速ノズルを通じて超音速に加速し蒸発チャンバーから成膜チャンバーへ導入され、成膜チャンバー内に設置された一辺が20mm四方のアルミニウム基板上に約50ミクロンの厚さのFe膜を成膜した。図3はその軟磁性金属膜のTEM写真である。軟磁性金属膜は全体的に組成が実質的に均一である。また、等軸の結晶組織を有し、その平均粒径は10〜100nmである。図4はこの軟磁性金属膜のX線回折図である。ターゲット管Cu、電圧40kV、電流値100mAの条件で測定した。

成膜したFe膜の磁気特性を振動試料型磁気磁束計(VSM)を用いて測定した。測定する際の磁界は、基板に平行に最大1Tまで印加した。

このFe膜のTEMによる断面組織を図3に示す。アルミニウム基板上に成膜されたFe膜は、粒径が数十nmの等方性粒子が緻密に堆積されていることがわかる。このFe膜の室温(20℃)での磁気特性は、飽和磁化が205emu/gで保磁力は51A/mであった。

【0032】

(実施例2)

実施例1と同様に、金属蒸発源として純度99.9%のフレーク状の電解鉄を用い、蒸発チャンバー内で、ヘリウム(He)雰囲気中でアーク放電によりFeナノ粒子を生成させた。このナノ鉄粒子を飛行管を通じて超音速に加速し蒸発チャンバーから成膜チャンバーへ導入し、成膜チャンバー内に設置された一辺が20mm四方のアルミニウム基板上に厚さ20〜50ミクロンのFe膜を成膜の条件を種々変えて成膜した。これらの膜の磁気特性を、VSMで測定した結果を表1に示す。本発明によるFe膜は、軟磁性特性に優れるFe基アモルファス材料に匹敵する保磁力で、より高飽和磁束密度であることがわかる。

超音速ノズル#23は,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に1.25mmのバレル(平行部)を設けたノズルである.

【0033】

【表1】

【0034】

(実施例3)

実施例1と同様に、金属蒸発源として純度99.9%のフレーク状の電解鉄を用い、蒸発チャンバー内で、ヘリウム(He)雰囲気中でアーク放電によりFeナノ粒子を生成させた。このナノ鉄粒子を飛行管を通じて超音速に加速し蒸発チャンバーから成膜チャンバーへ導入し、成膜チャンバー内に設置された一辺が20mm四方のアルミニウム基板上に厚さ20〜50ミクロンのFe膜を飛行管の形状を種々変えて成膜した。これらの膜の磁気特性を、VSMで測定した結果を表2に示す。本発明によるFe膜は、軟磁性特性に優れるFe基アモルファス材料に匹敵する保磁力で、より高飽和磁束密度であることがわかる。

【0035】

超音速ノズル#20は,特性曲線法を用いてノズル出口において一様なマッハ数の流れとなるよう設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部にバレル(平行部)を設けていないノズルである。

超音速ノズル#24は,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に7.50mmのバレル(平行部)を設けたノズルである。

超音速ノズル#25は,特性曲線法を用いてノズル出口において一様なマッハ数の流れとなるよう設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に1.25mmのバレル(平行部)を設けたノズルである。

超音速ノズル#26は,特性曲線法を用いてノズル出口において一様なマッハ数の流れとなるよう設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に7.50mmのバレル(平行部)を設けたノズルである。

超音速ノズル#28は,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部にバレル(平行部)を設けていないノズルである。

超音速ノズル#29は,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,スロート(最小断面積部)からノズル出口までのノズル壁面形状を直線となるよう設計したノズルであり,ノズル出口部にバレル(平行部)を設けていないノズルである。

超音速ノズル#33は,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,スロート(最小断面積部)からノズル出口までのマッハ数を一定に増加(出口までのマッハ数を一次関数とした)させるように設計したノズルであり,ノズル出口部にバレル(平行部)を設けていないノズルである。

上述のノズルはすべてヘリウム(比熱比1.667)が流体として設計したノズルであるが,超音速ノズル#30は,流体を窒素(比熱比1.402)とし,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に1.25mmのバレル(平行部)を設けたノズルである。

超音速ノズル#31は,#30と同様に流体を窒素(比熱比1.402)とし,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に7.50mmのバレル(平行部)を設けたノズルである。

【0036】

【表2】

【0037】

(実施例4)

金属蒸発源に用いる合金の組成を表3に示すものとし、それ以外は実施例1の成膜条件と同様にして本発明の軟磁性合金膜を得た。いずれも優れた飽和磁束密度と低い保磁力を持つことが確認できた。

【0038】

【表3】

【技術分野】

【0001】

本発明は、軟磁気特性に優れたFe基の軟磁性金属膜に関する。

【背景技術】

【0002】

軟磁性材料は、外部からの励磁磁界を受けて自身が磁気分極し高い磁束を発生する材料で、各種チョークコイル、各種トランス、磁気センサ、電流センサ、ノイズ抑制部品、アンテナ、磁気シールド、磁気ヨーク等に応用されている。近年、磁性部品の高周波小型化、大電流駆動化が進んでおり、軟磁性材料としてより高磁束密度、低保磁力、高比抵抗、低損失等の性能を具備した材料が要望されている。

【0003】

磁性材料として、高磁束密度を実現するにはFeやCoを主成分とする大きな磁気モーメントを有しかつ磁気変態温度(キュリー温度)の高い金属系材料が好ましい。特に資源的に豊富で原料価格の安いFeを主成分とする材料がより好ましい。金属磁性材料を高周波対応部品とするためには、金属材料の比抵抗がフェライトに代表される酸化物材料に比較し低いため、高周波駆動により発生する渦電流に起因する損失をマクロあるいはミクロ組織を制御し小さくする必要がある。この渦電流損失を低減する手段のひとつとして磁性材料の板厚を薄くすることが有効であることが知られている。数百kHz程度までの周波数に対応可能な金属軟磁性材料として膜厚10〜40μmのアモルファス合金やアモルファス金属を結晶化温度の直上で熱処理し、数nmから数十nmの微細結晶をアモルファス相の中に分散析出させたナノ結晶組織を有する金属材料が知られており、配電トランスやリアクトル、ノイズ対策部品として、主として巻き磁心の形態で利用されている。しかしこれら既存の、金属薄帯材料はFeやFe−Si、Fe−Co合金等のバルクタイプの軟磁性材料に比較し、飽和磁束密度が低いという問題がある。

【0004】

アモルファス合金では、以下の理由により高い飽和磁束密度が得られない。アモルファス合金は溶湯を105K/sec以上で急速凝固することにより得られる。工業的な製造プロセスとして、単ロール法や高圧水アトマイズ法などが利用される。超急冷法によりアモルファス材料を得るためには材料のアモルファス形成能を高めておく必要があり、BやSi、C、Pなどのアモルファス形成能を高めアモルファス相を安定化させる非磁性元素を、少なくとも15at%以上添加する必要がある。これら合金元素の外郭電子の一部がFeの3dハ゛ント゛を占めるため、Fe基やFe-Co基のアモルファス材料の磁気モーメントは、純鉄の85%以下に低下する。このため、Fe基やFe-Co基のアモルファス合金において、1.7T以上の飽和磁束密度を得ることは極めて困難である。

【0005】

一方アモルファス合金同様に優れた軟磁気性能を有する軟磁性合金材料として、Fe基あるいはFe-Co基のナノ結晶材料がある。ナノ結晶材料はアモルファス状態の合金に熱処理を施したもので、熱処理時の粒成長を抑制し数nmから数十nmの大きさの結晶がアモルファス相の中に分散した組織を形成するために、前記アモルファス形成能の高い非磁性元素に加え、結晶析出時の粒成長を抑制する効果のあるNbやZr、Hf、Cuなどの非磁性元素を添加する必要がある。このため、ナノ結晶材料においても1.5T以上の磁束密度を得ることは極めて困難である。

【0006】

磁性部品の市場のトレンドとして小型化、薄肉化、高集積化が要求され、その解決手段のひとつとして高周波駆動化が進んでいる。そのため軟磁性材料として従来より高飽和磁束密度かつ低保磁力で、より薄肉の材料が望まれている。

上記市場トレンドに適合する軟磁性材料として、アモルファス合金やナノ結晶材料が注目されているが、これらの材料は前述のように高磁束密度が得られないという課題がある。

またアモルファス合金やナノ結晶材料を板厚が10μm以下の薄帯形状とすることは工業的には困難であり、これらの材料で更なる薄板化に対応することも極めて困難である。

【0007】

軟磁性金属膜の製造プロセスとして蒸着法やスパッタ法が知られており、既に薄膜磁気ヘッドや薄膜インダクタの製造に応用されている。しかし、これらのプロセスは成膜速度が遅く、トランスやアンテナ、磁気シールドなどの部品に対応するのは困難である。

【0008】

他の厚膜コーテイング技術として、エアロゾルデポジション法(AD法)やコールドスプレー法(CSP法)が知られている。これらの厚膜製造プロセスを軟磁性金属膜に適用した公知例として、特許文献1においては金属ガラス(アモルファス)系材料を、エアロゾルデポジション法やコールドスプレー法などで溶射成膜し得ることが開示されている。

また特許文献2においては、高い飽和磁束密度を有する金属粉末をエアロゾルデポジッション法で成膜した軟磁性材料をインダクタに適用することが開示されている。しかしながらエアロゾルデポジションやコールドスプレー法は原料粉末を、固体状態のまま基板衝突させ成膜するため、膜の組織が原料ソース粉末の組織により規定されるため、FeやFeの構成比率の高い合金組成の軟磁性金属膜では、その組織をナノ結晶組織とすることは困難である。したがって、エアロゾルデポジション法やコールドスプレー法により作製されるFe膜の組織はミクロンオーダーの結晶粒径となるため、高飽和磁束密度ではあるが、低保磁力という要求性能を満足することが実現されていない。

【0009】

特許文献3においては、フェライトやNd-Fe-B系などの脆性に富む磁性材料粉体を反射板に高速で衝突させ、ナノサイズの粒子とし、別に設置した基板上に堆積させることによりナノ結晶組織を得る技術が開示されている。但し、FeやFe濃度の高いFe基合金は、フェライトやNd-Fe-Bのような脆性材料でないため特許文献3に記載されたプロセスを適用することが出来ない。

【0010】

また特許文献4には、コールドスプレー法やHVAF法、HVOF法などにより成膜されたFe-Si合金膜の製造技術が開示されているが、得られた膜の結晶粒径は16〜30ミクロンであり、これらのプロセスを適用しても保磁力の飛躍的減少が実現出来るナノサイズの結晶組織は実現されていない。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2007−12999号公報

【特許文献2】特開2008−60506号公報

【特許文献3】特開2008−291291号公報

【特許文献4】特開2009−212466号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

以上のように100nm〜500μmの膜厚でナノ結晶構造を有する高密度のFe濃度に富む軟磁性厚膜を成膜する技術は確立されていない。本発明は上記事情に鑑みてなされたものであり、微細なナノ結晶組織を付与したFeあるいはFe濃度の高い合金材料からなる軟磁性金属膜を提供するものである。

【課題を解決するための手段】

【0013】

本発明者等は、Fe基の金属蒸発源を不活性ガス雰囲気で加熱することにより生成された金属微粒子を生成し、この金属微粒子を超音速ガス流によって真空チャンバー内に搬送し、チャンバー内に設置された非磁性基板上に物理的に金属微粒子を堆積させて金属膜を形成することで上記課題を解決した。

【0014】

本発明は、組成式:Fe100−aMa(但し、M元素はMn,Si,Al,B,Zr,Ti,Crから選択された1種または2種以上の元素であり、aは原子%で0≦a≦10で、不可避不純物を含む)で表された合金組成で、粒子径が3nm以上100nm以下の磁気的に等方性のナノ粒子が堆積したものであることを特徴とする軟磁性金属膜である。

Feの一部を、Co,Niから選択される一種または二種で置換することもできる。

【0015】

本発明の軟磁性金属膜は、単位重量当たりの飽和磁化が180emu/g以上で、保磁力が400A/m以下のものが製造できる。

【0016】

本発明の軟磁性金属膜は、その製造方法として、不活性ガス雰囲気中で金属蒸発源を加熱して粒子径が3nm以上100nm以下の金属粒子を生成する工程と、前記金属粒子を超音速ガス流により真空チャンバー内に搬送して非磁性基板上に前記金属粒子を物理的に堆積させて金属膜を形成する工程を有する。

【0017】

また上記製造方法の応用として、軟磁性金属膜は、不活性ガス雰囲気中で第1の金属蒸発源を加熱して粒子径が100nm以下の第1の金属粒子を生成する工程と、不活性ガス雰囲気中で前記第1の金属蒸発源とは組成が異なる第2の金属蒸発源を加熱して粒子径が100nm以下の第2の金属粒子を生成する工程と、総和して下記組成式になるよう前記第1と第2の金属粒子を混合する工程と、前記混合した金属粒子を超音速ガス流により真空チャンバー内に搬送して非磁性基板上に前記混合した金属粒子を物理的に堆積させて金属膜を形成する工程を有するものでも製造できる。(組成式:Fe100−aMa(但し、M元素はMn,Si,Al,B,Zr,Ti,Crから選択された1種または2種以上の元素であり、aは原子%で0≦a≦10で、不可避不純物を含む))

【0018】

本願の軟磁性金属膜で適用できる製造方法として、本来軟磁性薄膜の製造技術として認識されていない、例えば特開2005−330517号に記載されるような製膜形成方法を採用することができる。この製膜形成に用いられる装置は、一般的に超音速フリージェット物理蒸着(SFJ-PVD)装置(以下、SFJ-PVD装置)と呼ばれている。

SFJ-PVD装置は、蒸発チャンバーと成膜チャンバーを備える。蒸発チャンバー内には、水冷されたハース上に設置した蒸発源原料と高融点金属性の電極が備えられており、一度蒸発チャンバー内を所定の圧力に減圧した後、所定のガス雰囲気に置換して蒸発源をアノードとし、アノードと一定間隔離れた位置にある高伝導性金属製電極をカソードとし、それぞれ負電圧と正電圧を印加して両極間にアーク放電を生起させる移行式アークプラズマによって蒸発源材料が加熱されて蒸発する。所定のガス雰囲気とした蒸発チャンバー内では、蒸発源の加熱により蒸発した原子は互いに凝集しナノメートルオーダーの直径の微粒子が得られる。得られたナノ粒子は蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流に乗って移送管を通して成膜チャンバーへ移送される。成膜チャンバー内には成膜対象基板が設置されている。差圧によるガス流は、蒸発チャンバー内から成膜チャンバーへ接続する移送管の先端に取り付けられた超音波ノズルにより超音速にまで加速され、ナノ粒子は超音波フリージェットの気流に乗って高速に加速されて成膜チャンバー内に噴出し、成膜対象基板上に堆積する。上記のSFJ-PVD装置を用いることにより、膜厚の高密度なコーテイング膜を低温で施工することが可能である。本発明の軟磁性金属膜では、100nm〜500μm、さらには500nm〜300μm、さらには1μm〜100μmの膜厚で製造することが可能である。詳細は後述する。

【0019】

本発明の軟磁性金属膜の合金組成は、Fe100−aMa(但し、M元素はMn,Si,Al,B,Zr,Ti,Crから選択された1種または2種以上の元素であり、aは原子%で0≦a≦10で、不可避不純物を含む)で表されるものが好ましい。

Fe量が90原子%以下だと180emu/g以上の高い飽和磁束密度が得られない。好ましくは、Fe量が95原子%以上、さらには98原子%以上とすることが好ましい。190emu/g以上、さらには200emu/g以上の飽和磁束密度の軟磁性金属膜を製造することができる。

M元素は、軟磁性金属膜の耐蝕性を改善したり、熱処理による磁気特性改善を行う際の熱処理温度の許容範囲を広げたり、飽和磁束密度や保磁力などに影響を与えるという効果を持つ。また、Si、Bは特に非晶質形成能を高める効果を持ち、軟磁気特性の改善や成膜条件などに影響を与える。M元素が10原子%を超えるとFe量が相対的に減少して飽和磁束密度が低下する。

合金組成を上記の組成式の組成にすることで、保磁力が500A/m以下、さらには150A/m以下、さらには100A/m以下の軟磁性金属膜を製造することができる。

また、FeをCoやNiで置換することができる。置換することで飽和磁束密度の向上や、磁化曲線の形状制御が行いやすくなるというメリットが有る。

Co、Niの含有量がFe量に対して50原子%以上の場合、軟磁気特性の著しい劣化が起こり好ましくない。

不可避不純物としてはP、S、N、Oなどがある。これらの元素が総和で500ppm以下の範囲であることが好ましい。

【発明の効果】

【0020】

本発明によると従来得られなかった、高飽和磁束密度でかつ低保磁力な軟磁性金属膜を効率よく作製することが可能で、大電流駆動の高周波対応のインダクタやコイル部品、磁気シールド部品などに適用可能である。

【図面の簡単な説明】

【0021】

【図1】軟磁性金属膜の実施形態を示す写真である。

【図2】SFJ-PVD装置の概略図である。

【図3】本発明の軟磁性金属膜のTEM写真である。

【図4】本発明の軟磁性金属のX線回折結果である。

【発明を実施するための形態】

【0022】

次に本発明を実施例によって具体的に説明するが、これら実施例により本発明が限定されるものではない。

(実施例)

本発明の高飽和磁束密度で低保磁力な軟磁性厚膜の実施形態の一例を図1に示す。図1は純度99.9%のFeからなる本発明の軟磁性金属膜である。基板上に厚さ50μm〜60μmの金属膜が形成されている。例えば基板は、Al、Cu、Al合金などの非磁性金属、アルミナやジルコニアなどのセラミックス、ポリイミドやPETなどの高分子からなる基板が使用できる。その上にFeやFe-Si,Fe-B、Fe-Al合金などの軟磁性金属膜が形成される。軟磁性金属膜の膜厚は例えば100nm〜500μm程度であり、さらには500nm〜300μm、さらには1μm〜100μmとすることができる。磁性膜の厚さが100nm以下では、チョークコイル、トランス、磁気センサ、電流センサ、ノイズ抑制部品、アンテナ、磁気シールド、磁気ヨーク等の部品に適用する場合、磁性体が飽和してしまうため十分な機能を発揮させることが出来ない。

図1(b)に示すように、上記軟磁性金属膜は膜全体で組成が実質的に均一であり、等軸の結晶組織を有し、その平均粒径は10〜100nmである。この等方的な組織は、結晶学的にも等方性であり100nm以上の厚膜とした場合にも、低い保磁力が維持出来るという特徴がある。平均粒径の測定は、TEMにより観察される組織写真の組織を任意に30点取り、その粒径の最大径を測定して平均したものである。

【0023】

図2は、本発明の軟磁性金属膜を製造するための装置の一例であり、SFJ-PVD装置の概略図である。このSFJ-PVD装置は、蒸発チャンバーおよび成膜用真空チャンバーを備え、両者は移送管により接続されている。以下にこのSFJ-PVD装置を用いた製造工程を説明する。

【0024】

蒸発チャンバーは真空ポンプにより排気され、例えば1×10-5Torr以下、さらには1×10-9Torr以下の高真空雰囲気とされる。さらに、蒸発チャンバーの雰囲気ガスとしてマスフローコントローラを介して設けられたガス供給源からHe、Arなどの不活性ガスが所定の流量で供給され、蒸発チャンバーが所定の圧力雰囲気とされる。蒸発チャンバー内には、水冷された銅製のるつぼが設けられ、この中にFe、Fe-Si、Fe-Bなどの本願発明で規定した合金組成のインゴット(金属蒸発源)が設置される。金属蒸発源近傍には、アークトーチやプラズマトーチなどの加熱部が設けられており、加熱部により金属蒸発源が加熱されて蒸発し、金属蒸発源から蒸発した原子からナノメートルオーダーの粒径の金属粒子が形成される。

【0025】

一方成膜チャンバー内には真空ポンプに接続した排気管が設けられており、真空ポンプの作動により成膜チャンバーが排気され、例えば1×10-5Torr以下、さらには1×10-9Torr以下の真空雰囲気とされる。

【0026】

成膜チャンバー内には、X-Y-Zステージが設けられ、このステージに基板ホルダーが接続されている。このホルダーに基板が固定される。成膜対象の基板には、特に制約はないが、例えばAl板、Cu板、SUS板などの金属板、アルミナ、ジルコニアなどのセラミックス、ポリイミドフィルム、PETフィルムなどの高分子フィルムなどを適宜用いることが出来る。

【0027】

蒸発チャンバーに接続されている移送管の端部が成膜チャンバー内に導かれており、移送管の先端に超音速ノズルが設けられている。上記の蒸発チャンバーと成膜チャンバーの間において、両チャンバー間の圧力差によりガスの流れが生じ、蒸発チャンバーで生成された金属粒子は雰囲気ガスとともに移送管を通じて成膜チャンバーへ移送される。金属ナノ粒子と雰囲気ガスを含む流体は、超音速ノズルから超音速ガス流として成膜チャンバー中において基板に向けて噴出される。このときのガス流の速さは350〜10000m/sとすることが好ましく、400〜7000m/sとすることが好ましい。

【0028】

超音速ノズルは、1次元もしくは2次元の圧縮性流体力学理論を基に設計されており、移送管の先端に接続されている。この超音速ノズルは、内部径が連続的に変化しており、蒸発チャンバーと成膜チャンバー間の差圧により生起するガス流を、超音速に加速しガス流に乗ったナノ粒子あるいはナノ粒子のクラスタとして基板上に堆積させる。

【0029】

上記のSFJ-PVD装置を用いた軟磁性金属膜の形成方法をFe膜を例にとり述べる。まず蒸発チャンバー内を排気して所定の高真空雰囲気とした後、ヘリウム(He)を所定の流量で供給して所定の圧力雰囲気とする。

【0030】

次に水冷銅ハース上に設置した、蒸発源である純度99.9%のフレーク状の電解鉄をW電極によるアークトーチで加熱し、Fe粒子を蒸発させる。蒸発したFe粒子は、蒸発チャンバーと成膜チャンバーを接続する飛行ノズル内で超音速に加速され成膜チャンバー内に設置された基板上に堆積し、高速で成膜される。飛行ノズルはヒータにより300〜600℃に加熱されている。基板材料に特に制約はなく、AlやCu、SUSなどの金属材料、アルミナ、ジルコニアなどのセラミックス材料、ポリイミドフィルムやPETフィルムなどの樹脂材料などが使用出来る。また、ヨーク材料などの応用に基板を部材の一部として使用する場合には、FeやFe系合金、Fe-Ni合金などの磁性金属材料を基板として用いることが可能である。

【0031】

以下実施例につき本発明の詳細を説明する。

(実施例1)

金属蒸発源として純度99.9%のフレーク状の電解鉄を用い、蒸発チャンバー内で、ヘリウム(He)雰囲気中でアーク放電によりFeナノ粒子を生成させた。このナノ鉄粒子は超音速ノズルを通じて超音速に加速し蒸発チャンバーから成膜チャンバーへ導入され、成膜チャンバー内に設置された一辺が20mm四方のアルミニウム基板上に約50ミクロンの厚さのFe膜を成膜した。図3はその軟磁性金属膜のTEM写真である。軟磁性金属膜は全体的に組成が実質的に均一である。また、等軸の結晶組織を有し、その平均粒径は10〜100nmである。図4はこの軟磁性金属膜のX線回折図である。ターゲット管Cu、電圧40kV、電流値100mAの条件で測定した。

成膜したFe膜の磁気特性を振動試料型磁気磁束計(VSM)を用いて測定した。測定する際の磁界は、基板に平行に最大1Tまで印加した。

このFe膜のTEMによる断面組織を図3に示す。アルミニウム基板上に成膜されたFe膜は、粒径が数十nmの等方性粒子が緻密に堆積されていることがわかる。このFe膜の室温(20℃)での磁気特性は、飽和磁化が205emu/gで保磁力は51A/mであった。

【0032】

(実施例2)

実施例1と同様に、金属蒸発源として純度99.9%のフレーク状の電解鉄を用い、蒸発チャンバー内で、ヘリウム(He)雰囲気中でアーク放電によりFeナノ粒子を生成させた。このナノ鉄粒子を飛行管を通じて超音速に加速し蒸発チャンバーから成膜チャンバーへ導入し、成膜チャンバー内に設置された一辺が20mm四方のアルミニウム基板上に厚さ20〜50ミクロンのFe膜を成膜の条件を種々変えて成膜した。これらの膜の磁気特性を、VSMで測定した結果を表1に示す。本発明によるFe膜は、軟磁性特性に優れるFe基アモルファス材料に匹敵する保磁力で、より高飽和磁束密度であることがわかる。

超音速ノズル#23は,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に1.25mmのバレル(平行部)を設けたノズルである.

【0033】

【表1】

【0034】

(実施例3)

実施例1と同様に、金属蒸発源として純度99.9%のフレーク状の電解鉄を用い、蒸発チャンバー内で、ヘリウム(He)雰囲気中でアーク放電によりFeナノ粒子を生成させた。このナノ鉄粒子を飛行管を通じて超音速に加速し蒸発チャンバーから成膜チャンバーへ導入し、成膜チャンバー内に設置された一辺が20mm四方のアルミニウム基板上に厚さ20〜50ミクロンのFe膜を飛行管の形状を種々変えて成膜した。これらの膜の磁気特性を、VSMで測定した結果を表2に示す。本発明によるFe膜は、軟磁性特性に優れるFe基アモルファス材料に匹敵する保磁力で、より高飽和磁束密度であることがわかる。

【0035】

超音速ノズル#20は,特性曲線法を用いてノズル出口において一様なマッハ数の流れとなるよう設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部にバレル(平行部)を設けていないノズルである。

超音速ノズル#24は,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に7.50mmのバレル(平行部)を設けたノズルである。

超音速ノズル#25は,特性曲線法を用いてノズル出口において一様なマッハ数の流れとなるよう設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に1.25mmのバレル(平行部)を設けたノズルである。

超音速ノズル#26は,特性曲線法を用いてノズル出口において一様なマッハ数の流れとなるよう設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に7.50mmのバレル(平行部)を設けたノズルである。

超音速ノズル#28は,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部にバレル(平行部)を設けていないノズルである。

超音速ノズル#29は,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,スロート(最小断面積部)からノズル出口までのノズル壁面形状を直線となるよう設計したノズルであり,ノズル出口部にバレル(平行部)を設けていないノズルである。

超音速ノズル#33は,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,スロート(最小断面積部)からノズル出口までのマッハ数を一定に増加(出口までのマッハ数を一次関数とした)させるように設計したノズルであり,ノズル出口部にバレル(平行部)を設けていないノズルである。

上述のノズルはすべてヘリウム(比熱比1.667)が流体として設計したノズルであるが,超音速ノズル#30は,流体を窒素(比熱比1.402)とし,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に1.25mmのバレル(平行部)を設けたノズルである。

超音速ノズル#31は,#30と同様に流体を窒素(比熱比1.402)とし,超音速ノズル内部の流れを1次元等エントロピ流れと仮定して設計したノズルであり,ノズル出口のマッハ数を4.2とし,ノズル出口部に7.50mmのバレル(平行部)を設けたノズルである。

【0036】

【表2】

【0037】

(実施例4)

金属蒸発源に用いる合金の組成を表3に示すものとし、それ以外は実施例1の成膜条件と同様にして本発明の軟磁性合金膜を得た。いずれも優れた飽和磁束密度と低い保磁力を持つことが確認できた。

【0038】

【表3】

【特許請求の範囲】

【請求項1】

組成式:Fe100−aMa(但し、M元素はMn,Si,Al,B,Zr,Ti,Crから選択された1種または2種以上の元素であり、aは原子%で0≦a≦10で、不可避不純物を含む)で表された合金組成で、粒子径が3nm以上100nm以下の磁気的に等方性のナノ粒子が堆積したものであることを特徴とする軟磁性金属膜。

【請求項2】

Feの一部が、Co,Niから選択される一種または2種で置換されたことを特徴とする請求項1に記載の軟磁性金属膜。

【請求項3】

膜厚が100nm以上で、単位重量当たりの飽和磁化が180emu/g以上で、保磁力が100A/m以下であることを特徴とする請求項1または請求項2に記載の軟磁性金属膜。

【請求項4】

請求項1に記載の軟磁性金属膜であって、

不活性ガス雰囲気中で金属蒸発源を加熱して粒子径が3nm以上100nm以下の金属粒子を生成する工程と、前記金属粒子を超音速ガス流により真空チャンバー内に搬送して非磁性基板上に前記金属粒子を物理蒸着させて金属膜を形成する工程により製造したことを特徴とする軟磁性金属膜。

【請求項1】

組成式:Fe100−aMa(但し、M元素はMn,Si,Al,B,Zr,Ti,Crから選択された1種または2種以上の元素であり、aは原子%で0≦a≦10で、不可避不純物を含む)で表された合金組成で、粒子径が3nm以上100nm以下の磁気的に等方性のナノ粒子が堆積したものであることを特徴とする軟磁性金属膜。

【請求項2】

Feの一部が、Co,Niから選択される一種または2種で置換されたことを特徴とする請求項1に記載の軟磁性金属膜。

【請求項3】

膜厚が100nm以上で、単位重量当たりの飽和磁化が180emu/g以上で、保磁力が100A/m以下であることを特徴とする請求項1または請求項2に記載の軟磁性金属膜。

【請求項4】

請求項1に記載の軟磁性金属膜であって、

不活性ガス雰囲気中で金属蒸発源を加熱して粒子径が3nm以上100nm以下の金属粒子を生成する工程と、前記金属粒子を超音速ガス流により真空チャンバー内に搬送して非磁性基板上に前記金属粒子を物理蒸着させて金属膜を形成する工程により製造したことを特徴とする軟磁性金属膜。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−171495(P2011−171495A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−33567(P2010−33567)

【出願日】平成22年2月18日(2010.2.18)

【出願人】(000005083)日立金属株式会社 (2,051)

【出願人】(800000080)タマティーエルオー株式会社 (255)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月18日(2010.2.18)

【出願人】(000005083)日立金属株式会社 (2,051)

【出願人】(800000080)タマティーエルオー株式会社 (255)

【Fターム(参考)】

[ Back to top ]