軟質な竹の繊維を材料とした不織布及び前記不織布を使用した寝具等

【課題】 本発明の目的は、天然資源としての竹材の活用を図ることにある。そのため、軟質の竹の繊維を得ること、軟質の竹の繊維を材料として使用した不織布を提供すること、さらには、そのような不織布を使用した生活用品、自動車の内装材、緑化資材などであって、消臭機能、抗菌機能、防虫機能などを有する新たな商品を提供することにある。

【解決手段】 竹材をローラーにかけてつぶし、バラバラにした後に木質部を除去して竹の繊維を取り出し、低温環境において加圧した状態を維持して軟質の竹の繊維を得る。 そして、肌で触れたときにチクチクしない程度に軟質になった竹の繊維を材料として不織布9を製造する。

さらに、そのような不織布9を寝具の芯として、腰掛けの座面や背もたれの芯として、おもちゃなどの中に詰めて、自動車の内装材として、物入れの材料として、さらに植木鉢、緑化トレー及び緑化マット1a、1b、1cなどとして使用する。

【解決手段】 竹材をローラーにかけてつぶし、バラバラにした後に木質部を除去して竹の繊維を取り出し、低温環境において加圧した状態を維持して軟質の竹の繊維を得る。 そして、肌で触れたときにチクチクしない程度に軟質になった竹の繊維を材料として不織布9を製造する。

さらに、そのような不織布9を寝具の芯として、腰掛けの座面や背もたれの芯として、おもちゃなどの中に詰めて、自動車の内装材として、物入れの材料として、さらに植木鉢、緑化トレー及び緑化マット1a、1b、1cなどとして使用する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、吸音材、遮音材、断熱材などとして建築物や構造物などの壁や天井などに使用される不織布、布団やベッド用のマットなどの芯として使用される不織布、腰掛けの座面や背もたれの芯に使用される不織布、プレス加工により二次成形された後に自動車の内装材として使用される不織布又は植生シートなどの緑化資材として使用される不織布であって、消臭機能、抗菌機能、防虫機能を有するものに関する。

さらに、そのような不織布を使用した寝具、腰掛け、おもちゃ、自動車の内装材、植木鉢、草や花や野菜類などを育成するための箱(以下単に「緑化用トレー」という。)、物入れ及び前記不織布に植物の種や苗を植えた緑化マットなどに関する。

【背景技術】

【0002】

竹の繊維は手で触れるとチクチクして硬いため不織布の材料として使用されることはなかった。人の肌が日常的に触れる可能性の高い壁材、布団やマットの心材、腰掛けの座面や背もたれの心材、自動車の内装材などには肌触りの良いものが求められているため、肌触りの悪い竹の繊維は不織布の材料として適していなかったからである。

しかし、竹は量産可能であり廃棄後には微生物の作用により分解して土に戻るため、地球資源の枯渇化の防止及び廃棄物処理による環境破壊の防止などの観点から、合成繊維に代えて天然資源としての竹材を活用することは重要である。

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の目的は、地球資源の枯渇化の防止及び廃棄物処理による環境破壊の防止などの観点から、合成繊維に代えて天然資源としての竹材の活用を図ることにある。

そのために、手で触れてもチクチクしない程度に柔らかくした軟質の竹の繊維を得ること、そして、軟質の竹の繊維を材料として使用した不織布であって、肌触りの良い不織布を提供することにある。

また、竹の繊維の有する消臭機能、抗菌機能、防虫機能など活用した建築材や商品であって、軟質の竹の繊維を材料とした不織布を使用した壁材や天井材、前記不織布を使用した家具や生活用品、前記不織布からなる自動車の内装材、前記不織布からなる緑化資材など新たな建築材や商品を提供することにある。

【課題を解決するための手段】

【0004】

竹材をローラーにかけてつぶし、バラバラにした後に木質部を除去して竹の繊維を取り出す。その後、低温環境において加圧し、この状態を維持すると竹の繊維は時間の経過と共に柔らかくなる。

前記工程により加工された竹の繊維であって、肌で触れたときにチクチクしない程度に軟質になったものを材料として不織布を製造する。

さらに前記不織布を、建築物や構造物の壁材や天井材として、寝具の芯として、腰掛けの座面や背もたれの芯として、おもちゃなどの中に詰めて、自動車の内装材として、物入れの材料として、さらに植木鉢、緑化用トレー及び緑化マットなどの材料としてそれぞれ使用する。

【発明の効果】

【0005】

従来には手で触れるとチクチクして硬い竹の繊維しか得ることができなかったが、本発明により手で触れてもチクチクしない軟質の竹の繊維を得ることができた。さらに軟質の竹の繊維を使用した不織布であって、肌触りの良い不織布を提供することができた。

またそのような不織布を、建築材や構造材として使用した壁や天井、前記不織布を芯として使用した枕、布団、マットの芯として使用したベッド、前記不織布を座面や背もたれの芯として使用した腰掛け、前記不織布を使用したおもちゃ、前記不織布を使用した自動車の内装材、前記不織布を使用した物入れ、前記不織布を使用した植木鉢、緑化用トレー及び緑化マットなどを提供することができた。

【発明を実施するための最良の形態】

【0006】

請求項1の発明は、肌で触れたときにチクチクしない程度に軟質な竹の繊維を材料として使用した不織布とする。また、請求項2の発明は、竹の繊維を低温環境において圧力をかけた状態で保持することにより、肌で触れたときにチクチクしない程度に軟質なものとした竹の繊維を材料として使用した不織布とする。

竹を節の前後で切断して節を取り除いた竹材を、ローラーにかけてつぶしてバラバラにした後に、木質部を除去して竹の繊維のみを取り出す。その後、低温環境において加圧した状態を維持すると竹の繊維は時間の経過と共に柔らかくなる。

このようにして、竹の繊維を肌で触れたときにチクチクしない程度に軟質なものとし、これにポリプロピレン、ポリエステル、アクリル、レーヨン、綿、ウール、麻などの繊維を適宜混入させて不織布を製造する。

地球資源の枯渇化の防止及び廃棄物処理による環境破壊の防止などの観点から、合成繊維に代えて天然資源としての竹材の活用を図る目的を達成するためには、少しでも多くの竹の繊維を使用した不織布とすることが好ましい。

請求項3の発明は、請求項1又は請求項2のいずれかに記載した不織布であって、軟質な竹の繊維とポリプロピレンの繊維を材料とした不織布とする。

竹の繊維もポリプロピレンの繊維もバクテリアの作用により分解されて自然の土に戻るため、本発明により廃棄物処理による環境破壊を防止した不織布とすることができる。

請求項4の発明は、請求項1〜請求項3のいずれかに記載した不織布であって、軟質な竹の繊維を重量比で20〜100%有する不織布とする。

消臭機能、抗菌機能、防虫機能及びこれらの機能の総合効果として得られる食品の鮮度維持機能を有する不織布とするためには、竹の繊維を重量比で20%以上混入することが必要だからである。

【0007】

請求項5の発明は、請求項1〜請求項4のいずれかに記載した不織布であって、低融点繊維を重量比で15%以上混入させた繊維の層を、加熱して圧縮することにより製造した不織布とする。

バインダとして使用する低融点繊維としてはポリエチレン(融点約90度C)が、高融点繊維のバインダとしてはポリプロピレン(融点約160度C)やポリエステル(融点約200度Cのもの)が好ましい。

繊維の層を加熱する方法としては加熱炉の中を通したり、赤外線や熱風を当てるなどの方法がある。加熱する温度は90〜200度Cの範囲の温度が好ましく、バインダが溶ける温度であって、かつ、竹の繊維やポリエステルなどの主原料が溶けない温度になるまで加熱する。

繊維の層を圧縮する方法としてはプレス機を使用する方法や、2個のローラの間を通過させて圧縮する方法や、ネットコンベアで圧縮しながら送る方法などが好ましい。

請求項6の発明は、請求項1〜請求項4のいずれかに記載した不織布であって、繊維の層を圧縮しながら、前記繊維の層に対し多数の刺を有する複数の針を抜き差しすることにより、繊維同士を絡めて製造した不織布とする。

繊維の層を圧縮しながら、圧縮した繊維の層に多数の刺を有する複数の針を抜き差しすることにより、繊維を圧縮しつつ繊維同士を絡めることができるため、竹の繊維の重量比が高い場合や、比較的厚さの厚い不織布の製造に適している。

請求項7の発明は、請求項1〜請求項4のいずれかに記載した不織布であって、繊維の層に接着剤を含浸させ、圧縮しながら熱風を不織布の層の中を通過させて前記接着剤を乾燥させることにより製造した不織布とする。

繊維の層に接着剤を吹き付けたり、接着剤を滴下させたり又は接着剤の液層の中に繊維の層を浸けたりすることにより接着剤を繊維の層に含浸させ、その後に繊維の層を圧縮し乾燥させる製造方法は、竹の繊維の重量比が多い場合であって比較的厚さの薄い不織布の製造に適している。

本発明を実施するためには、不織布の片方の面に向かって熱風を吹き付ける熱風ノズルを取り付け、不織布の他方の面側に熱風を吸引する回収フードを取り付けた構成とすることが好ましい。このようにすると、熱風が不織布の層の中を通過するため、効率よく接着剤を乾燥させることができるからである。

【0008】

請求項8の発明は、請求項1〜請求項7のいずれかに記載した不織布を芯として使用した枕、布団及び前記不織布をマットの芯として使用したベッドとする。

このように竹の繊維を混入させた不織布を使用した寝具は、消臭機能、抗菌機能、防虫機能を有するため、従来の寝具と比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

座布団、布団、ベット用のマットなどの芯として使用する場合は、不織布の層に所々切り込みを入れておくと折り曲げやすくなって良い。また、枕に使用する場合は一個のかたまりのまま使用する方法と、小さなサイズに分割した不織布を多量に袋の中に封入する方法があり、特にこだわるものではない。

請求項9の発明は、請求項1〜請求項7のいずれかに記載した不織布を座面の芯又は背もたれの芯として使用した腰掛けとする。

椅子、ソファー、シートなどの腰掛けの部材であって人が尻を乗せて体重を預ける面たる座面の中に前記不織布を芯として封入する。また、人が背中を預ける背もたれの部分の中に前記不織布を芯として封入する。さらには、座面と背もたれの両方の芯として使用することも好ましい。

竹の繊維を混入させた不織布を使用した腰掛けは、消臭機能、抗菌機能、防虫機能を有するため、従来の腰掛けと比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

請求項10の発明は、請求項1〜請求項7のいずれかに記載した不織布を内部に詰め又は前記不織布からなる縫いぐるみ、人形及びおもちゃとする。

竹の繊維を混入させた不織布を使用した縫いぐるみ、人形及びおもちゃなどは、消臭機能、抗菌機能、防虫機能を有するため、従来のおもちゃと比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

おもちゃの例としては、中に前記不織布を封入したサイコロや積み木おもちゃ、前記不織布自体を野菜や果物などの形状及び色彩に加工してママゴトセットに利用したり、ハンバーガーやサンドイッチやケーキなどの形状及び色彩に加工してお店屋さんセットに利用したり、魚の形状及び色彩に加工して魚釣りセットに利用したりすることが考えられる。

請求項11の発明は、請求項1〜請求項7のいずれかに記載した不織布をプレスして成形した自動車の内装材及び前記内装材を有する自動車とする。

竹の繊維を混入させた不織布をプレスして成形した自動車の内装材及びそのような内装材を有する自動車は、自動車の内装材が消臭機能、抗菌機能、防虫機能を有するため、従来の自動車の内装材と比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

【0009】

請求項12の発明は、請求項1〜請求項7のいずれかに記載した不織布をプレスして成形したことを特徴とする植木鉢及び緑化用トレーとする。

竹の繊維を混入させた不織布をプレスして成形した植木鉢や緑化用トレーは、消臭機能、抗菌機能、防虫機能を有するため、従来の植木鉢や緑化用トレーと比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

さらに、バクテリアにより分解されて自然の土に戻る不織布からなる植木鉢や緑化用トレーは、植物が成長して植木鉢等から土に植え替える必要が生じたときに、植木鉢等から植物を抜き取る必要がなく便利である。

請求項13の発明は、請求項1〜請求項7のいずれかに記載した不織布をプレスして成形した箱、トレー、容器などの物入れとする。

竹の繊維を混入させた不織布をプレスして成形した箱、トレー、容器などの物入れは、消臭機能、抗菌機能、防虫機能を有するため、従来の物入れと比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

特に、魚介類や野菜や果物などの生鮮食料品を運んだり収納するための容器として利用すると長時間に渡り生鮮食料品の鮮度を維持する効果がある。

請求項14の発明は、請求項1〜請求項7のいずれかに記載した不織布であって、前記不織布に植物の種や苗を植えた緑化マットとする。

竹の繊維を混入させた不織布に植物の種や苗を植えた緑化マットをビルの屋上や舗装された路面などに置くと、土がなくても植物を育てることができる。また、長期にわたり使用するといずれはバクテリアに分解されて土に戻るため環境を破壊することはない。

【実施例1】

【0010】

軟質の竹の繊維の製造方法を実施例1として説明する。まず、伐採した竹を節の前後で切断して節を取り除いた竹材とし、前記竹材を多数の突起を有する一対のローラーにかけてつぶしてバラバラにする。さらに、木質部を除去して竹の繊維のみを取り出す。その後、低温環境において加圧した状態を維持すると竹の繊維は時間の経過と共に柔らかくなる。

以上の工程により加工された竹の繊維であって、肌で触れたときにチクチクしない程度に軟質になったものを不織布の材料として使用する。

軟質の竹の繊維について、量産体制を整え軟質の竹の繊維を販売するための準備が進められているが、未だ商品として販売する段階に至ってはいない。量産体制が整い次第、軟質の竹の繊維については、株式会社フードテックス(住所:大阪府吹田市垂水町3−9−10)から入手することは可能となる。

【実施例2】

【0011】

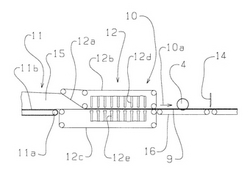

続いて、本発明にかかる実施例2の不織布を製造する不織布製造装置10の構成を図1に示し説明する。

不織布製造装置10は、ファイバ供給装置11、加熱圧縮成型装置12、カッタ4、搬送装置16及びシェアリング装置14などで構成した。

ファイバ供給装置11はベルトコンベア11aのベルトに木材11bを取り付けた構成とした。繊維の層15を加熱圧縮成型装置12に送り込むときにベルトコンベア11aと繊維の層15との間の摩擦抵抗係数を大きくして、強い力で押し込むようにしたものである。

加熱圧縮成型装置12は、傾斜部12aと複数本の熱風ノズル12dを有するネットコンベアであって上下昇降可能に構成した上コンベア12bと、回収フード12eを有するネットコンベアである下コンベア12cと、図示しない熱風送風回収装置とで構成した。

カッタ4はその外周に刃を有する複数の回転円板で構成し、各回転円板を上下昇降可能に取り付け、不織布9の両端を切り落としたり、不織布9を適宜任意の幅に切ることを可能な構成にした。

搬送装置16はベルトコンベアとしカッタ4及びシェアリング装置14と干渉しないよう間隔を設けてベルトコンベアを配置した。シェアリング装置14は刃を昇降させて不織布9を所定の長さに切断する構成とした。

【0012】

不織布製造装置10は上記のように構成したが、以下、不織布製造装置10を使用して実施例2の不織布9を製造する方法について説明する。

原料となる繊維の層15は軟質の竹の繊維を重量比で50%、ポリエステル(融点約250度C)を重量比で30%混入したものである。バインダとしては融点が約200度Cのポリエステルを重量比で20%混入させた繊維の層15とした。

繊維の層15はファイバ供給装置11によって加熱圧縮成型装置12に送り込まれ、上コンベア12bの傾斜部12aと下コンベア12cに挟まれて徐々に圧縮しながら搬送される。上コンベア12bは上下昇降可能であるので、あらかじめ製造する不織布9の厚さに合わせた位置に設定しておけば、求める厚さに圧縮しながら繊維の層を搬送する。

繊維の層は加熱圧縮成型装置12により圧縮しながら搬送される間に、複数本の温風ノズル12dから熱風の吹き付けを受ける。熱風は繊維の層を通過した後に回収フード12eにより回収され、図示しない熱風送風回収装置により加熱されて再び熱風ノズル12dに供給される。

熱風の温度は100〜500度Cの範囲で適宜設定する。実施例2ではバインダとして融点が約200度Cのポリエステルを使用し、送り速度を8m/秒程度の速い速度に設定したので500度Cの熱風を吹き付けるようにした。

不織布の主原料たるポリエステルの融点が約250度Cである。加熱する温度はバインダが溶ける温度であって、かつ、主原料たる竹とポリエステルが溶けない温度として繊維の層が約200度Cになるまで加熱すればよいからである。

加熱圧縮成型装置12によってすでに成型された不織布9は、進行方向10aに進む間にカッタ4によりその両端を切り落とされあるいは任意の幅に切断され、さらにシェアリング装置14により切断され、長尺のものは巻き取り装置によって巻き取られ、短尺のものは切断された状態で製品となる。

【0013】

上記実施例2では、竹の繊維を重量比で50%、バインダを含めポリエステルを重量比で50%混入したものとしたが、地球資源の枯渇化を防止するため天然資源としての竹材を活用する観点及び廃棄物処理による環境破壊の防止などの観点から、竹の繊維をできるだけ多く配合することが好ましい。

また、竹の繊維の有する消臭機能、抗菌機能、防虫機能などを発揮させる観点から、軟質の竹の繊維を重量比で20%以上混入させることが好ましい。

さらに、リサイクルの原料を使用する場合にはポリプロピレン、アクリル、ナイロン、レーヨン、綿、ウール及び麻などが混在している。

そしてバインダとして、低融点繊維に属するポリエチレン(融点約90度C)、高融点繊維に属するポリプロピレン(融点約160度C)などを使用することも好ましい。

また、バインダーとしてポリプロピレンを使用して、竹の繊維とポリプロピレンの繊維とからなる不織布を得ることも可能である。

実施例2の不織布を製造する方法以外に、繊維の層を圧縮しながら、前記繊維の層に対して多数の刺を有する複数の針を抜き差しすることにより、繊維同士を絡めて製造する方法がある。この製造方法は一般的にニードルパンチと呼ばれており特に説明を要しない。

実施例2の不織布を製造する方法では重量比で15%以上のバインダを混入させる必要があるが、ニードルパンチによる製造方法ではバインダを必要としないので、竹の繊維の割合が高い不織布の製造に適している。

【実施例3】

【0014】

実施例3の不織布は、軟質の竹の繊維100%の層に接着剤を吹き付け、繊維の層に接着剤を含浸させ、圧縮しながら熱風を不織布の層の中を通過させつつ前記接着剤を乾燥させることにより製造した不織布とする。

本実施例の不織布を製造する場合には、図1に示した不織布製造装置10をそのまま使用し、積層ファイバ供給装置11の上部に接着材吹付装置(図示せず。)を追加した構成で実施例3の不織布を製造することができる。

竹の繊維を重量比で100%とした繊維の層15は図示しない接着材吹付装置により接着材の吹きつけを受け、接着材は繊維の層15の中に含浸しつつ、ファイバ供給装置11によって加熱圧縮成型装置12に送り込まれ、上コンベア12bの傾斜部12aと下コンベア12cに挟まれて徐々に圧縮しながら搬送される。上コンベア12bは上下昇降可能であるので、あらかじめ製造する不織布9の厚さに合わせた位置に設定しておけば、求める厚さに圧縮しながら繊維の層を搬送する。

繊維の層は加熱圧縮成型装置12により圧縮しながら搬送される間に、複数本の温風ノズル12dから熱風の吹き付けを受ける。熱風は繊維の層を通過した後に回収フード12eにより回収され、図示しない熱風送風回収装置により加熱されて再び熱風ノズル12dに供給される。

加熱圧縮成型装置12によってすでに成型された不織布9は、進行方向10aに進む間にカッタ4によりその両端を切り落とされあるいは任意の幅に切断され、さらにシェアリング装置14により切断され、長尺のものは巻き取り装置によって巻き取られ、短尺のものは切断された状態で製品となる。

このように実施例3の不織布は接着剤を含浸させた後に、繊維の層15を圧縮しながら熱風を吹き付け、不織布の層の中を熱風を通過させ接着剤を乾燥させて製造したものである。本実施例では熱風の温度を250度Cに設定した。

【実施例4】

【0015】

以下実施例4の緑化マット1a、1b、1cを図2〜図4に示し説明する。緑化マット1a、1b、1cはいずれも軟質の竹の繊維を重量比で20%以上含んだ不織布9からなっている。

緑化マット1aは、あらかじめ不織布9に適宜間隔を開けて複数の切込2を設け、各切込2にそれぞれ植物の苗3aを植えて緑化マット1aとしたものである。

緑化マット1bは、不織布9に植物の種3bを蒔いた後に水溶性の樹脂を吹き付けて、水溶性の皮膜6で植物の種3bを覆うようにしたものである。

緑化マット1cは、紙や薄い布や不織布からなる袋7に種と肥料3cを入れて、袋7を不織布9に留め具7aを使用して取り付けたものである。

以上の構成にすると苗や種が風で飛ぶことはなく、かかる緑化マットをビルの屋上に置けば、土がなくても植物を育てることができ、都会のヒートアイランド化を防止する効果を得ることができる。また、緑化マット1cは傾斜面に使用する場合に有効である。

【産業上の利用可能性】

【0016】

本発明は、竹を育成して竹の繊維を製造し販売する産業、不織布を製造し販売する産業、寝具を製造し販売する産業、家具を製造し販売する産業、おもちゃ類を製造し販売する産業、自動車のシートや内装材を製造し販売する自動車関連産業、植木鉢や緑化用トレーさらには緑化マットなどを製造し販売する緑化関連産業、箱やトレーや容器などの物入れを製造し販売する雑貨関連産業などで利用される。

【図面の簡単な説明】

【0017】

【図1】不織布製造装置の正面図である。

【図2】緑化マットの一部断面図である。

【図3】緑化マットの一部断面図である。

【図4】緑化マットの一部断面図である。

【符号の説明】

【0018】

1a:緑化マット 1b:緑化マット 1c:緑化マット

2 :切込 3a:植物の苗 3b:植物の種 3c:種と肥料 4 :カッタ 6 :皮膜

7 :袋 7a:留め具 9 :不織布

10 :不織布製造装置 10a:進行方向 11 :ファイバ供給装置

11a:ベルトコンベア 11b:木材 12 :加熱圧縮成型装置

12a:傾斜部 12b:上コンベア 12c:下コンベア

12d:熱風ノズル 12e:回収フード 14 :シェアリング装置

15 :繊維の層 16 :搬送装置

【技術分野】

【0001】

本発明は、吸音材、遮音材、断熱材などとして建築物や構造物などの壁や天井などに使用される不織布、布団やベッド用のマットなどの芯として使用される不織布、腰掛けの座面や背もたれの芯に使用される不織布、プレス加工により二次成形された後に自動車の内装材として使用される不織布又は植生シートなどの緑化資材として使用される不織布であって、消臭機能、抗菌機能、防虫機能を有するものに関する。

さらに、そのような不織布を使用した寝具、腰掛け、おもちゃ、自動車の内装材、植木鉢、草や花や野菜類などを育成するための箱(以下単に「緑化用トレー」という。)、物入れ及び前記不織布に植物の種や苗を植えた緑化マットなどに関する。

【背景技術】

【0002】

竹の繊維は手で触れるとチクチクして硬いため不織布の材料として使用されることはなかった。人の肌が日常的に触れる可能性の高い壁材、布団やマットの心材、腰掛けの座面や背もたれの心材、自動車の内装材などには肌触りの良いものが求められているため、肌触りの悪い竹の繊維は不織布の材料として適していなかったからである。

しかし、竹は量産可能であり廃棄後には微生物の作用により分解して土に戻るため、地球資源の枯渇化の防止及び廃棄物処理による環境破壊の防止などの観点から、合成繊維に代えて天然資源としての竹材を活用することは重要である。

【発明の開示】

【発明が解決しようとする課題】

【0003】

本発明の目的は、地球資源の枯渇化の防止及び廃棄物処理による環境破壊の防止などの観点から、合成繊維に代えて天然資源としての竹材の活用を図ることにある。

そのために、手で触れてもチクチクしない程度に柔らかくした軟質の竹の繊維を得ること、そして、軟質の竹の繊維を材料として使用した不織布であって、肌触りの良い不織布を提供することにある。

また、竹の繊維の有する消臭機能、抗菌機能、防虫機能など活用した建築材や商品であって、軟質の竹の繊維を材料とした不織布を使用した壁材や天井材、前記不織布を使用した家具や生活用品、前記不織布からなる自動車の内装材、前記不織布からなる緑化資材など新たな建築材や商品を提供することにある。

【課題を解決するための手段】

【0004】

竹材をローラーにかけてつぶし、バラバラにした後に木質部を除去して竹の繊維を取り出す。その後、低温環境において加圧し、この状態を維持すると竹の繊維は時間の経過と共に柔らかくなる。

前記工程により加工された竹の繊維であって、肌で触れたときにチクチクしない程度に軟質になったものを材料として不織布を製造する。

さらに前記不織布を、建築物や構造物の壁材や天井材として、寝具の芯として、腰掛けの座面や背もたれの芯として、おもちゃなどの中に詰めて、自動車の内装材として、物入れの材料として、さらに植木鉢、緑化用トレー及び緑化マットなどの材料としてそれぞれ使用する。

【発明の効果】

【0005】

従来には手で触れるとチクチクして硬い竹の繊維しか得ることができなかったが、本発明により手で触れてもチクチクしない軟質の竹の繊維を得ることができた。さらに軟質の竹の繊維を使用した不織布であって、肌触りの良い不織布を提供することができた。

またそのような不織布を、建築材や構造材として使用した壁や天井、前記不織布を芯として使用した枕、布団、マットの芯として使用したベッド、前記不織布を座面や背もたれの芯として使用した腰掛け、前記不織布を使用したおもちゃ、前記不織布を使用した自動車の内装材、前記不織布を使用した物入れ、前記不織布を使用した植木鉢、緑化用トレー及び緑化マットなどを提供することができた。

【発明を実施するための最良の形態】

【0006】

請求項1の発明は、肌で触れたときにチクチクしない程度に軟質な竹の繊維を材料として使用した不織布とする。また、請求項2の発明は、竹の繊維を低温環境において圧力をかけた状態で保持することにより、肌で触れたときにチクチクしない程度に軟質なものとした竹の繊維を材料として使用した不織布とする。

竹を節の前後で切断して節を取り除いた竹材を、ローラーにかけてつぶしてバラバラにした後に、木質部を除去して竹の繊維のみを取り出す。その後、低温環境において加圧した状態を維持すると竹の繊維は時間の経過と共に柔らかくなる。

このようにして、竹の繊維を肌で触れたときにチクチクしない程度に軟質なものとし、これにポリプロピレン、ポリエステル、アクリル、レーヨン、綿、ウール、麻などの繊維を適宜混入させて不織布を製造する。

地球資源の枯渇化の防止及び廃棄物処理による環境破壊の防止などの観点から、合成繊維に代えて天然資源としての竹材の活用を図る目的を達成するためには、少しでも多くの竹の繊維を使用した不織布とすることが好ましい。

請求項3の発明は、請求項1又は請求項2のいずれかに記載した不織布であって、軟質な竹の繊維とポリプロピレンの繊維を材料とした不織布とする。

竹の繊維もポリプロピレンの繊維もバクテリアの作用により分解されて自然の土に戻るため、本発明により廃棄物処理による環境破壊を防止した不織布とすることができる。

請求項4の発明は、請求項1〜請求項3のいずれかに記載した不織布であって、軟質な竹の繊維を重量比で20〜100%有する不織布とする。

消臭機能、抗菌機能、防虫機能及びこれらの機能の総合効果として得られる食品の鮮度維持機能を有する不織布とするためには、竹の繊維を重量比で20%以上混入することが必要だからである。

【0007】

請求項5の発明は、請求項1〜請求項4のいずれかに記載した不織布であって、低融点繊維を重量比で15%以上混入させた繊維の層を、加熱して圧縮することにより製造した不織布とする。

バインダとして使用する低融点繊維としてはポリエチレン(融点約90度C)が、高融点繊維のバインダとしてはポリプロピレン(融点約160度C)やポリエステル(融点約200度Cのもの)が好ましい。

繊維の層を加熱する方法としては加熱炉の中を通したり、赤外線や熱風を当てるなどの方法がある。加熱する温度は90〜200度Cの範囲の温度が好ましく、バインダが溶ける温度であって、かつ、竹の繊維やポリエステルなどの主原料が溶けない温度になるまで加熱する。

繊維の層を圧縮する方法としてはプレス機を使用する方法や、2個のローラの間を通過させて圧縮する方法や、ネットコンベアで圧縮しながら送る方法などが好ましい。

請求項6の発明は、請求項1〜請求項4のいずれかに記載した不織布であって、繊維の層を圧縮しながら、前記繊維の層に対し多数の刺を有する複数の針を抜き差しすることにより、繊維同士を絡めて製造した不織布とする。

繊維の層を圧縮しながら、圧縮した繊維の層に多数の刺を有する複数の針を抜き差しすることにより、繊維を圧縮しつつ繊維同士を絡めることができるため、竹の繊維の重量比が高い場合や、比較的厚さの厚い不織布の製造に適している。

請求項7の発明は、請求項1〜請求項4のいずれかに記載した不織布であって、繊維の層に接着剤を含浸させ、圧縮しながら熱風を不織布の層の中を通過させて前記接着剤を乾燥させることにより製造した不織布とする。

繊維の層に接着剤を吹き付けたり、接着剤を滴下させたり又は接着剤の液層の中に繊維の層を浸けたりすることにより接着剤を繊維の層に含浸させ、その後に繊維の層を圧縮し乾燥させる製造方法は、竹の繊維の重量比が多い場合であって比較的厚さの薄い不織布の製造に適している。

本発明を実施するためには、不織布の片方の面に向かって熱風を吹き付ける熱風ノズルを取り付け、不織布の他方の面側に熱風を吸引する回収フードを取り付けた構成とすることが好ましい。このようにすると、熱風が不織布の層の中を通過するため、効率よく接着剤を乾燥させることができるからである。

【0008】

請求項8の発明は、請求項1〜請求項7のいずれかに記載した不織布を芯として使用した枕、布団及び前記不織布をマットの芯として使用したベッドとする。

このように竹の繊維を混入させた不織布を使用した寝具は、消臭機能、抗菌機能、防虫機能を有するため、従来の寝具と比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

座布団、布団、ベット用のマットなどの芯として使用する場合は、不織布の層に所々切り込みを入れておくと折り曲げやすくなって良い。また、枕に使用する場合は一個のかたまりのまま使用する方法と、小さなサイズに分割した不織布を多量に袋の中に封入する方法があり、特にこだわるものではない。

請求項9の発明は、請求項1〜請求項7のいずれかに記載した不織布を座面の芯又は背もたれの芯として使用した腰掛けとする。

椅子、ソファー、シートなどの腰掛けの部材であって人が尻を乗せて体重を預ける面たる座面の中に前記不織布を芯として封入する。また、人が背中を預ける背もたれの部分の中に前記不織布を芯として封入する。さらには、座面と背もたれの両方の芯として使用することも好ましい。

竹の繊維を混入させた不織布を使用した腰掛けは、消臭機能、抗菌機能、防虫機能を有するため、従来の腰掛けと比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

請求項10の発明は、請求項1〜請求項7のいずれかに記載した不織布を内部に詰め又は前記不織布からなる縫いぐるみ、人形及びおもちゃとする。

竹の繊維を混入させた不織布を使用した縫いぐるみ、人形及びおもちゃなどは、消臭機能、抗菌機能、防虫機能を有するため、従来のおもちゃと比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

おもちゃの例としては、中に前記不織布を封入したサイコロや積み木おもちゃ、前記不織布自体を野菜や果物などの形状及び色彩に加工してママゴトセットに利用したり、ハンバーガーやサンドイッチやケーキなどの形状及び色彩に加工してお店屋さんセットに利用したり、魚の形状及び色彩に加工して魚釣りセットに利用したりすることが考えられる。

請求項11の発明は、請求項1〜請求項7のいずれかに記載した不織布をプレスして成形した自動車の内装材及び前記内装材を有する自動車とする。

竹の繊維を混入させた不織布をプレスして成形した自動車の内装材及びそのような内装材を有する自動車は、自動車の内装材が消臭機能、抗菌機能、防虫機能を有するため、従来の自動車の内装材と比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

【0009】

請求項12の発明は、請求項1〜請求項7のいずれかに記載した不織布をプレスして成形したことを特徴とする植木鉢及び緑化用トレーとする。

竹の繊維を混入させた不織布をプレスして成形した植木鉢や緑化用トレーは、消臭機能、抗菌機能、防虫機能を有するため、従来の植木鉢や緑化用トレーと比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

さらに、バクテリアにより分解されて自然の土に戻る不織布からなる植木鉢や緑化用トレーは、植物が成長して植木鉢等から土に植え替える必要が生じたときに、植木鉢等から植物を抜き取る必要がなく便利である。

請求項13の発明は、請求項1〜請求項7のいずれかに記載した不織布をプレスして成形した箱、トレー、容器などの物入れとする。

竹の繊維を混入させた不織布をプレスして成形した箱、トレー、容器などの物入れは、消臭機能、抗菌機能、防虫機能を有するため、従来の物入れと比べ臭いが付着せず、かつ、虫やばい菌の付着しない清潔な状態を長期に維持することが可能である。

特に、魚介類や野菜や果物などの生鮮食料品を運んだり収納するための容器として利用すると長時間に渡り生鮮食料品の鮮度を維持する効果がある。

請求項14の発明は、請求項1〜請求項7のいずれかに記載した不織布であって、前記不織布に植物の種や苗を植えた緑化マットとする。

竹の繊維を混入させた不織布に植物の種や苗を植えた緑化マットをビルの屋上や舗装された路面などに置くと、土がなくても植物を育てることができる。また、長期にわたり使用するといずれはバクテリアに分解されて土に戻るため環境を破壊することはない。

【実施例1】

【0010】

軟質の竹の繊維の製造方法を実施例1として説明する。まず、伐採した竹を節の前後で切断して節を取り除いた竹材とし、前記竹材を多数の突起を有する一対のローラーにかけてつぶしてバラバラにする。さらに、木質部を除去して竹の繊維のみを取り出す。その後、低温環境において加圧した状態を維持すると竹の繊維は時間の経過と共に柔らかくなる。

以上の工程により加工された竹の繊維であって、肌で触れたときにチクチクしない程度に軟質になったものを不織布の材料として使用する。

軟質の竹の繊維について、量産体制を整え軟質の竹の繊維を販売するための準備が進められているが、未だ商品として販売する段階に至ってはいない。量産体制が整い次第、軟質の竹の繊維については、株式会社フードテックス(住所:大阪府吹田市垂水町3−9−10)から入手することは可能となる。

【実施例2】

【0011】

続いて、本発明にかかる実施例2の不織布を製造する不織布製造装置10の構成を図1に示し説明する。

不織布製造装置10は、ファイバ供給装置11、加熱圧縮成型装置12、カッタ4、搬送装置16及びシェアリング装置14などで構成した。

ファイバ供給装置11はベルトコンベア11aのベルトに木材11bを取り付けた構成とした。繊維の層15を加熱圧縮成型装置12に送り込むときにベルトコンベア11aと繊維の層15との間の摩擦抵抗係数を大きくして、強い力で押し込むようにしたものである。

加熱圧縮成型装置12は、傾斜部12aと複数本の熱風ノズル12dを有するネットコンベアであって上下昇降可能に構成した上コンベア12bと、回収フード12eを有するネットコンベアである下コンベア12cと、図示しない熱風送風回収装置とで構成した。

カッタ4はその外周に刃を有する複数の回転円板で構成し、各回転円板を上下昇降可能に取り付け、不織布9の両端を切り落としたり、不織布9を適宜任意の幅に切ることを可能な構成にした。

搬送装置16はベルトコンベアとしカッタ4及びシェアリング装置14と干渉しないよう間隔を設けてベルトコンベアを配置した。シェアリング装置14は刃を昇降させて不織布9を所定の長さに切断する構成とした。

【0012】

不織布製造装置10は上記のように構成したが、以下、不織布製造装置10を使用して実施例2の不織布9を製造する方法について説明する。

原料となる繊維の層15は軟質の竹の繊維を重量比で50%、ポリエステル(融点約250度C)を重量比で30%混入したものである。バインダとしては融点が約200度Cのポリエステルを重量比で20%混入させた繊維の層15とした。

繊維の層15はファイバ供給装置11によって加熱圧縮成型装置12に送り込まれ、上コンベア12bの傾斜部12aと下コンベア12cに挟まれて徐々に圧縮しながら搬送される。上コンベア12bは上下昇降可能であるので、あらかじめ製造する不織布9の厚さに合わせた位置に設定しておけば、求める厚さに圧縮しながら繊維の層を搬送する。

繊維の層は加熱圧縮成型装置12により圧縮しながら搬送される間に、複数本の温風ノズル12dから熱風の吹き付けを受ける。熱風は繊維の層を通過した後に回収フード12eにより回収され、図示しない熱風送風回収装置により加熱されて再び熱風ノズル12dに供給される。

熱風の温度は100〜500度Cの範囲で適宜設定する。実施例2ではバインダとして融点が約200度Cのポリエステルを使用し、送り速度を8m/秒程度の速い速度に設定したので500度Cの熱風を吹き付けるようにした。

不織布の主原料たるポリエステルの融点が約250度Cである。加熱する温度はバインダが溶ける温度であって、かつ、主原料たる竹とポリエステルが溶けない温度として繊維の層が約200度Cになるまで加熱すればよいからである。

加熱圧縮成型装置12によってすでに成型された不織布9は、進行方向10aに進む間にカッタ4によりその両端を切り落とされあるいは任意の幅に切断され、さらにシェアリング装置14により切断され、長尺のものは巻き取り装置によって巻き取られ、短尺のものは切断された状態で製品となる。

【0013】

上記実施例2では、竹の繊維を重量比で50%、バインダを含めポリエステルを重量比で50%混入したものとしたが、地球資源の枯渇化を防止するため天然資源としての竹材を活用する観点及び廃棄物処理による環境破壊の防止などの観点から、竹の繊維をできるだけ多く配合することが好ましい。

また、竹の繊維の有する消臭機能、抗菌機能、防虫機能などを発揮させる観点から、軟質の竹の繊維を重量比で20%以上混入させることが好ましい。

さらに、リサイクルの原料を使用する場合にはポリプロピレン、アクリル、ナイロン、レーヨン、綿、ウール及び麻などが混在している。

そしてバインダとして、低融点繊維に属するポリエチレン(融点約90度C)、高融点繊維に属するポリプロピレン(融点約160度C)などを使用することも好ましい。

また、バインダーとしてポリプロピレンを使用して、竹の繊維とポリプロピレンの繊維とからなる不織布を得ることも可能である。

実施例2の不織布を製造する方法以外に、繊維の層を圧縮しながら、前記繊維の層に対して多数の刺を有する複数の針を抜き差しすることにより、繊維同士を絡めて製造する方法がある。この製造方法は一般的にニードルパンチと呼ばれており特に説明を要しない。

実施例2の不織布を製造する方法では重量比で15%以上のバインダを混入させる必要があるが、ニードルパンチによる製造方法ではバインダを必要としないので、竹の繊維の割合が高い不織布の製造に適している。

【実施例3】

【0014】

実施例3の不織布は、軟質の竹の繊維100%の層に接着剤を吹き付け、繊維の層に接着剤を含浸させ、圧縮しながら熱風を不織布の層の中を通過させつつ前記接着剤を乾燥させることにより製造した不織布とする。

本実施例の不織布を製造する場合には、図1に示した不織布製造装置10をそのまま使用し、積層ファイバ供給装置11の上部に接着材吹付装置(図示せず。)を追加した構成で実施例3の不織布を製造することができる。

竹の繊維を重量比で100%とした繊維の層15は図示しない接着材吹付装置により接着材の吹きつけを受け、接着材は繊維の層15の中に含浸しつつ、ファイバ供給装置11によって加熱圧縮成型装置12に送り込まれ、上コンベア12bの傾斜部12aと下コンベア12cに挟まれて徐々に圧縮しながら搬送される。上コンベア12bは上下昇降可能であるので、あらかじめ製造する不織布9の厚さに合わせた位置に設定しておけば、求める厚さに圧縮しながら繊維の層を搬送する。

繊維の層は加熱圧縮成型装置12により圧縮しながら搬送される間に、複数本の温風ノズル12dから熱風の吹き付けを受ける。熱風は繊維の層を通過した後に回収フード12eにより回収され、図示しない熱風送風回収装置により加熱されて再び熱風ノズル12dに供給される。

加熱圧縮成型装置12によってすでに成型された不織布9は、進行方向10aに進む間にカッタ4によりその両端を切り落とされあるいは任意の幅に切断され、さらにシェアリング装置14により切断され、長尺のものは巻き取り装置によって巻き取られ、短尺のものは切断された状態で製品となる。

このように実施例3の不織布は接着剤を含浸させた後に、繊維の層15を圧縮しながら熱風を吹き付け、不織布の層の中を熱風を通過させ接着剤を乾燥させて製造したものである。本実施例では熱風の温度を250度Cに設定した。

【実施例4】

【0015】

以下実施例4の緑化マット1a、1b、1cを図2〜図4に示し説明する。緑化マット1a、1b、1cはいずれも軟質の竹の繊維を重量比で20%以上含んだ不織布9からなっている。

緑化マット1aは、あらかじめ不織布9に適宜間隔を開けて複数の切込2を設け、各切込2にそれぞれ植物の苗3aを植えて緑化マット1aとしたものである。

緑化マット1bは、不織布9に植物の種3bを蒔いた後に水溶性の樹脂を吹き付けて、水溶性の皮膜6で植物の種3bを覆うようにしたものである。

緑化マット1cは、紙や薄い布や不織布からなる袋7に種と肥料3cを入れて、袋7を不織布9に留め具7aを使用して取り付けたものである。

以上の構成にすると苗や種が風で飛ぶことはなく、かかる緑化マットをビルの屋上に置けば、土がなくても植物を育てることができ、都会のヒートアイランド化を防止する効果を得ることができる。また、緑化マット1cは傾斜面に使用する場合に有効である。

【産業上の利用可能性】

【0016】

本発明は、竹を育成して竹の繊維を製造し販売する産業、不織布を製造し販売する産業、寝具を製造し販売する産業、家具を製造し販売する産業、おもちゃ類を製造し販売する産業、自動車のシートや内装材を製造し販売する自動車関連産業、植木鉢や緑化用トレーさらには緑化マットなどを製造し販売する緑化関連産業、箱やトレーや容器などの物入れを製造し販売する雑貨関連産業などで利用される。

【図面の簡単な説明】

【0017】

【図1】不織布製造装置の正面図である。

【図2】緑化マットの一部断面図である。

【図3】緑化マットの一部断面図である。

【図4】緑化マットの一部断面図である。

【符号の説明】

【0018】

1a:緑化マット 1b:緑化マット 1c:緑化マット

2 :切込 3a:植物の苗 3b:植物の種 3c:種と肥料 4 :カッタ 6 :皮膜

7 :袋 7a:留め具 9 :不織布

10 :不織布製造装置 10a:進行方向 11 :ファイバ供給装置

11a:ベルトコンベア 11b:木材 12 :加熱圧縮成型装置

12a:傾斜部 12b:上コンベア 12c:下コンベア

12d:熱風ノズル 12e:回収フード 14 :シェアリング装置

15 :繊維の層 16 :搬送装置

【特許請求の範囲】

【請求項1】

肌で触れたときにチクチクしない程度に軟質な竹の繊維を材料として使用したことを特徴とする不織布。

【請求項2】

竹の繊維であって、低温環境において圧力をかけた状態で保持することにより、肌で触れたときにチクチクしない程度に軟質なものとした竹の繊維を、材料として使用したことを特徴とする不織布。

【請求項3】

請求項1又は請求項2のいずれかに記載した不織布であって、軟質な竹の繊維とポリプロピレンの繊維を材料としたことを特徴とする不織布。

【請求項4】

請求項1〜請求項3のいずれかに記載した不織布であって、軟質な竹の繊維を重量比で20〜100%有することを特徴とする不織布。

【請求項5】

請求項1〜請求項4のいずれかに記載した不織布であって、低融点繊維を重量比で15%以上混入させた繊維の層を、加熱して圧縮することにより製造したことを特徴とする不織布。

【請求項6】

請求項1〜請求項4のいずれかに記載した不織布であって、繊維の層を圧縮しながら、前記繊維の層に対し多数の刺を有する複数の針を抜き差しすることにより製造したことを特徴とする不織布。

【請求項7】

請求項1〜請求項4のいずれかに記載した不織布であって、繊維の層に接着剤を含浸させ、圧縮しながら熱風を不織布の層の中を通過させて前記接着剤を乾燥させることにより製造したことを特徴とする不織布。

【請求項8】

請求項1〜請求項7のいずれかに記載した不織布を芯として使用したことを特徴とする枕、座布団及び布団、並びに前記不織布をマットの芯として使用したことを特徴とするベッド。

【請求項9】

請求項1〜請求項7のいずれかに記載した不織布を座面の芯又は背もたれの芯として使用したことを特徴とする腰掛け。

【請求項10】

請求項1〜請求項7のいずれかに記載した不織布を内部に詰め又は前記不織布からなる

ことを特徴とする縫いぐるみ、人形及びおもちゃ。

【請求項11】

請求項1〜請求項7のいずれかに記載した不織布をプレスして成形したことを特徴とする自動車の内装材及び前記内装材を有する自動車。

【請求項12】

請求項1〜請求項7のいずれかに記載した不織布をプレスして成形したことを特徴とする植木鉢及び草や花や野菜類などを育成するための箱。

【請求項13】

請求項1〜請求項7のいずれかに記載した不織布をプレスして成形したことを特徴とする箱、トレー、容器などの物入れ。

【請求項14】

請求項1〜請求項7のいずれかに記載した不織布であって、前記不織布に植物の種や苗を植えたことを特徴とする緑化マット。

【請求項1】

肌で触れたときにチクチクしない程度に軟質な竹の繊維を材料として使用したことを特徴とする不織布。

【請求項2】

竹の繊維であって、低温環境において圧力をかけた状態で保持することにより、肌で触れたときにチクチクしない程度に軟質なものとした竹の繊維を、材料として使用したことを特徴とする不織布。

【請求項3】

請求項1又は請求項2のいずれかに記載した不織布であって、軟質な竹の繊維とポリプロピレンの繊維を材料としたことを特徴とする不織布。

【請求項4】

請求項1〜請求項3のいずれかに記載した不織布であって、軟質な竹の繊維を重量比で20〜100%有することを特徴とする不織布。

【請求項5】

請求項1〜請求項4のいずれかに記載した不織布であって、低融点繊維を重量比で15%以上混入させた繊維の層を、加熱して圧縮することにより製造したことを特徴とする不織布。

【請求項6】

請求項1〜請求項4のいずれかに記載した不織布であって、繊維の層を圧縮しながら、前記繊維の層に対し多数の刺を有する複数の針を抜き差しすることにより製造したことを特徴とする不織布。

【請求項7】

請求項1〜請求項4のいずれかに記載した不織布であって、繊維の層に接着剤を含浸させ、圧縮しながら熱風を不織布の層の中を通過させて前記接着剤を乾燥させることにより製造したことを特徴とする不織布。

【請求項8】

請求項1〜請求項7のいずれかに記載した不織布を芯として使用したことを特徴とする枕、座布団及び布団、並びに前記不織布をマットの芯として使用したことを特徴とするベッド。

【請求項9】

請求項1〜請求項7のいずれかに記載した不織布を座面の芯又は背もたれの芯として使用したことを特徴とする腰掛け。

【請求項10】

請求項1〜請求項7のいずれかに記載した不織布を内部に詰め又は前記不織布からなる

ことを特徴とする縫いぐるみ、人形及びおもちゃ。

【請求項11】

請求項1〜請求項7のいずれかに記載した不織布をプレスして成形したことを特徴とする自動車の内装材及び前記内装材を有する自動車。

【請求項12】

請求項1〜請求項7のいずれかに記載した不織布をプレスして成形したことを特徴とする植木鉢及び草や花や野菜類などを育成するための箱。

【請求項13】

請求項1〜請求項7のいずれかに記載した不織布をプレスして成形したことを特徴とする箱、トレー、容器などの物入れ。

【請求項14】

請求項1〜請求項7のいずれかに記載した不織布であって、前記不織布に植物の種や苗を植えたことを特徴とする緑化マット。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−63492(P2006−63492A)

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願番号】特願2004−248917(P2004−248917)

【出願日】平成16年8月27日(2004.8.27)

【出願人】(504229310)ヤマニ産業株式会社 (1)

【出願人】(504229295)有限会社 やまに製造 (1)

【Fターム(参考)】

【公開日】平成18年3月9日(2006.3.9)

【国際特許分類】

【出願日】平成16年8月27日(2004.8.27)

【出願人】(504229310)ヤマニ産業株式会社 (1)

【出願人】(504229295)有限会社 やまに製造 (1)

【Fターム(参考)】

[ Back to top ]