転がり摺動部材およびこれを備える転動装置

【課題】 低発塵性と高耐食性を兼ね備え、腐食雰囲気下でも長期に渡り使用することのできる転がり摺動部材および転動装置を提供する。

【解決手段】 内輪側軌道溝1uを有する軌道部材としての内輪1と、外輪側軌道溝2uを有する軌道部材としての外輪2と、これら内外輪の間に配置された複数の転動体(ボール3)とを備える転動装置(転がり軸受)において、転がり摺動面に、Ni−Pからなる耐食被膜5を形成するとともに、この耐食被膜5の表面に重ねて、ビスアリルナジイミドとポリテトラフルオロエチレンとからなる膜厚5μm以下の固体潤滑膜6を形成する。この固体潤滑膜6は平滑かつ強固で、軸受からの発塵を抑制することができる。また、使用経過に伴い腐食性ガスを透過し易くなってしまう固体潤滑膜6に代わり、この耐食被膜5が、被覆母材の転動部位または摺動部位の腐食を防止する。

【解決手段】 内輪側軌道溝1uを有する軌道部材としての内輪1と、外輪側軌道溝2uを有する軌道部材としての外輪2と、これら内外輪の間に配置された複数の転動体(ボール3)とを備える転動装置(転がり軸受)において、転がり摺動面に、Ni−Pからなる耐食被膜5を形成するとともに、この耐食被膜5の表面に重ねて、ビスアリルナジイミドとポリテトラフルオロエチレンとからなる膜厚5μm以下の固体潤滑膜6を形成する。この固体潤滑膜6は平滑かつ強固で、軸受からの発塵を抑制することができる。また、使用経過に伴い腐食性ガスを透過し易くなってしまう固体潤滑膜6に代わり、この耐食被膜5が、被覆母材の転動部位または摺動部位の腐食を防止する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、腐食性のガス雰囲気下等、特殊な環境下での使用においても発塵が少なく、長期に渡りその性能を維持することのできる転がり摺動部材とこれを用いた転動装置に関する。なお、「転がり摺動」とは、転がりまたはすべり、あるいはこれら両者が混在する接触状態を意味する。

【背景技術】

【0002】

半導体製造装置等、所要の清浄度が要求される環境においては、装置類に用いられている転動装置の潤滑にグリース等の潤滑油を用いると、この油分が飛散や蒸発することによる潤滑機能の低下や使用環境の汚染といった不具合が発生する。従来、このような環境で使用される転動装置(転がり軸受,直動型軸受装置,ボールねじ装置等)の転がり摺動部材(軌道部材や転動体など)には、グリースの代わりに、軌道溝や転動体の表面(転がり摺動面)に金、銀、鉛、銅などの軟質金属、あるいはカーボンや二硫化モリブデン等の固体潤滑剤等をコーティングした転がり摺動部材が使用されている。

【0003】

しかしながら、これら固体潤滑剤を用いた転がり摺動部材にも、摩耗による発塵が多いという欠点があった。そこで、発塵量を低減する方法として、これら転動体や軌道部材の転がり摺動面を、ビスアリルナジイミド構造のモノマー単位を有するポリイミド樹脂3〜50重量%とポリアミドイミド樹脂50〜97重量%とから成る膜厚5〜100μmの熱硬化性合成樹脂成分および固体潤滑成分からなる潤滑被覆用組成物によって被覆した摺動部材が提案されている(特許文献1等を参照。)。

【0004】

また、本出願人らも、特願2003−120386号、特願2003−177381号および特願2003−177382号において、転がり摺動面となる各軌道溝の表面と転動体の表面の少なくとも一方に、ビスアリルナジイミドとポリテトラフルオロエチレンとからなる膜厚5μm以下の固体潤滑膜を形成した転がり軸受、直動型軸受装置およびボールねじを提案している。

【0005】

これらの提案によれば、比較的低分子量(平均分子量1000〜10000程度)のポリテトラフルオロエチレン(以下、PTFEと略称する)と、フッ素樹脂との相溶性および機械的強度に優れるビスアリルナジイミド(以下、BANIと略称する)とを用いることにより、平滑で強固な固体潤滑薄膜を転がり摺動部材の表面に形成することができる。また、この樹脂性固体潤滑膜の膜厚を5μm以下とすることによって、潤滑に寄与しない被膜粒子が少ない均一な被膜とすることができ、もって発塵量を低減することが可能となる。

【0006】

【特許文献1】特開2002−47447号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、半導体製造工程には、ドライエッチングプロセスやエキシマレーザー装置の周辺等、腐食性の高いガスに曝される場所もあり、このような腐食雰囲気下においては、種々の転動または摺動動作を伴う部位が、特に腐食を受け易いことが知られている。そのため、以上のようなPTFEとBANIとからなる固体潤滑膜を備える転がり摺動部材においても、使用経過に伴い転動部位または摺動部位に腐食性成分が浸透してしまい、寿命が短くなってしまう場合があった。

【0008】

本発明は、上記する課題に対処するためになされたものであり、低発塵性と高耐食性を兼ね備え、腐食雰囲気下でも長期に渡り使用することのできる転がり摺動部材および転動装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

前記の目的を達成するために、請求項1に記載の発明は、転がり摺動面に、ビスアリルナジイミド(以下、BANIと略称する)とポリテトラフルオロエチレン(以下、PTFEと略称する)とからなる膜厚5μm以下の固体潤滑膜が形成された転がり摺動部材であって、前記固体潤滑膜が、同じ領域にあらかじめ形成された耐食被膜の上に形成されていることを特徴とする。

【0010】

本発明は、転がり摺動部材の表面に下地として形成した耐食被膜と、その上に重ねて形成した樹脂製固体潤滑膜との相乗効果によって、所期の目的を達成しようとするものである。

【0011】

すなわち、請求項1に記載の発明によれば、使用経過に伴い腐食性ガスを透過し易くなってしまう樹脂製固体潤滑膜と、母材となる転がり摺動部材の表面との間に、この腐食性ガスの透過を阻止する耐食被膜を形成することにより、母材の転動部位または摺動部位における腐食を防止することができる。

【0012】

また、樹脂製固体潤滑膜に含まれるPTFEの優れた潤滑性や転走部への転着性によって、良好な潤滑が維持されるとともに、単独では母材に対する密着力の弱いPTFEに、バインダーとしてのBANIを添加することにより、均一で薄く、かつ、耐摩耗性に優れる固体潤滑膜を形成することができ、転がり摺動部材からの発塵を低減することが可能となる。

【0013】

なお、本発明の転がり摺動部材は、接触面が相対的に転がり接触または摺動接触、あるいは両接触が混在する部材をいい、摺動部材や転動部材等が含まれる。転がり摺動部材の具体例としては、転がり軸受の軌道部材,転動体,保持器、あるいはカム,ギア,リンク,リンク連結ピン等があるが、本発明は、これらの形状・寸法を問わず任意の場所の転がり摺動面に適用することが可能である。

【0014】

また、本発明の転がり摺動部材を具備した機構の例としては、転動装置である転がり軸受、直動型軸受装置、ボールねじ装置、あるいはすべり軸受,一方向クラッチ,チェーンなどが挙げられるが、この転動装置の場合は、軌道部材とこの軌道部材の軌道面上を転動する転動体の少なくとも一方に、請求項1に記載の転がり摺動部材を用いれば良い(請求項2)。

【0015】

この構成によって、腐食雰囲気下において特に影響を受け易い転動部位の腐食が防止され、転動装置の寿命を向上させることができる。

【発明の効果】

【0016】

以上のように、本発明によれば、低発塵性と高耐食性を兼ね備え、腐食雰囲気下でも長期に渡り使用することのできる転がり摺動部材および転動装置を実現することができる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照しつつこの発明を実施するための形態について説明する。

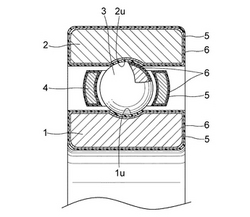

図1は、本発明の転がり摺動部材を用いた転動装置の一種である転がり軸受(第1実施形態)の構造を示す模式的断面図である。なお、この転がり軸受において、軌道輪、転動体および保持器の露出面に形成された被膜5,6は、その厚みを誇張して描かれている。

【0018】

この転がり軸受は、内輪側軌道溝1uを有する軌道部材としての内輪1と、外輪側軌道溝2uを有する軌道部材としての外輪2と、これら内外輪の間の環状空間内に配置された複数の転動体(ボール3)を主体として構成されている。これらのボール3は、周方向に所定の間隔で形成されたポケットを複数有する保持器4によって、内外輪の軌道溝1u,2u間に転動自在に保持されている。

【0019】

本実施形態における転がり軸受の特徴は、内輪1、外輪2、ボール3および保持器4のすべての露出面に、Ni−Pからなる耐食被膜5が形成されている点である。また、この耐食被膜5の表面には、ビスアリルナジイミド(BANI)とポリテトラフルオロエチレン(PTFE)とからなる膜厚5μm以下の固体潤滑膜6が形成されている。

【0020】

次に、これら被膜5,6の構成の一例を説明する。

この実施形態における耐食被膜5は、いわゆる無電解ニッケル複合めっき膜と呼ばれるもので、Ni−Pを主体とし、これに硬質または潤滑性を有する不溶性微粒子を複合共析させた構造である。共析させる微粒子としては、SiCが好ましく、これが均一に分散されている。また、被膜5の膜厚は、例えば5〜50μmの範囲、好ましくは10〜20μmに設定することができる。この耐食被膜5は、組成が緻密で腐食性成分が浸透しにくい構造である。

【0021】

また、本実施形態における固体潤滑膜6は、転がり軸受を処理溶液へ浸漬することにより、この耐食被膜5の表面に積層して形成されている。この処理溶液は、メタノール(メチルアルコール)等を溶媒とし、この溶媒に対し例えば5wt%の割合で、上記のBANIとPTFE(樹脂の割合=1:1)を分散・溶解させたものである。

【0022】

固体潤滑膜6の形成は、先ず、耐食被膜5の形成後に組み立てられた完成状態の転がり軸受を、前記処理溶液に浸漬して数回回転させることにより、内輪1・外輪2・ボール3および保持器4の全面に液状膜を付着させる(付着処理)。その後、この処理溶液から引き上げた転がり軸受を、40〜50℃で約1分間加熱し、液状膜に含まれている溶媒を除去する(乾燥処理)。そして、液状膜が付着した転がり軸受を、100〜200℃において数十分間加熱することにより、強固な被膜が形成される(硬化処理)。

【0023】

なお、本実施形態における固体潤滑膜6の膜厚は、好ましくは0.1〜5μm、更に好ましくは1〜2μmである。また、この固体潤滑膜の表面粗さは、±1μmとすることが望ましい。また、このように平滑で強固な固体潤滑膜を可能な限り薄く形成することにより、この転がり軸受は、低発塵性と長寿命とを両立させることができる。

【0024】

さて、従来の転がり軸受は、腐食雰囲気下で使用した場合、ボール3の転動に伴う固体潤滑膜6の摩耗あるいは転着によって、内外輪の軌道溝1u,2u部位およびボール3の表面に腐食性ガスが浸透し、これらの領域の母材表面が特に腐食を受け易いとされてきた。しかしながら、以上のような構成の転がり軸受は、固体潤滑膜6の摩耗あるいは転着が起こった場合でも、その下地として形成された耐食被膜5が、これらの領域への腐食性ガスの浸透を阻止する。従って、本実施形態における転がり軸受は、腐食雰囲気下でも長期に渡り使用することができる。

【0025】

なお、これらボール3の転動の影響を受けないその他の領域は、固体潤滑膜6と耐食被膜5の二重の被膜で覆われており、腐食性雰囲気下に置かれた場合でも、腐食性ガスに直接触れずに済むことは勿論である。

【0026】

また、耐食被膜5は、例えばHv硬さ700〜1100と高硬度となり、優れた耐摩耗性を発揮するとともに、その被覆対象となる母材に対する付着強度が高く、内外輪の軌道溝溝1u,2u部位の耐摩耗性を向上させるというメリットもある。

【0027】

以上詳述した第1実施形態における転がり軸受の内輪1、外輪2およびボール3を形成する軸受材料には、ステンレス鋼、軸受鋼、あるいはセラミックス等を使用することができる。また、保持器4を形成する材料には、ステンレス鋼の他、黄銅、チタン材などが好適に用いられるが、合成樹脂材料とすることもできる。この合成樹脂材料としては、例えばポリテトラフルオロエチレン(PTFE),エチレンテトラフルオロエチレン(ETFE)などのフッ素樹脂、ポリエーテルエーテルケトン(PEEK),ポリアミド(PA)などのエンジニアリングプラスチックなどの使用も可能である。これらの樹脂には、ガラス繊維等の強化繊維を添加してもよい。また、保持器4の形状も、特に限定されるものではなく、もみ抜き形、波系あるいは冠型でも良い。

【0028】

また、以上の実施の形態においては、完成状態の転がり軸受を処理溶液に浸漬したが、軸受を構成する部材を1つずつ単品で付着処理を行ない、その後乾燥処理、硬化処理を行なった上で、軸受を組み立てても良い。

【0029】

次に、本発明の第2実施形態について説明する。

図2は、本発明の転がり摺動部材を用いた転動装置の一種である直動型軸受装置(第2実施形態)の構造を示す一部断面図であり、図3は軸直交方向の模式的断面図である。なお、図3において、各部材の表面に形成された被膜14,15は、その厚みを誇張して描かれている。

【0030】

この直動型軸受装置は、軌道部材としてのガイドレール11およびスライドユニット12と、転動体としての多数のボール13とを主体として構成されている。ガイドレール11は、軸方向に伸びる略四角柱状部材であり、その両側面にはボール13の案内溝となる断面略V字状の軌道溝11vが形成されている。

【0031】

スライドユニット12は、ケーシング21とこのケーシング21を軸方向両側から挟み込む側板22,22とから形成されている。鞍状の断面を有するケーシング21は、その内側側面の前記ガイドレール11の軌道溝11vに対向する位置に、断面略V字状の軌道溝21v,21vが形成されているとともに、この軌道溝21vの外側厚肉部には、ボール13の直径より大径のリターン孔21h,21hがそれぞれ形成されている。

【0032】

また、側板22,22内には、ケーシング21の軸方向端部に達したボール13を、軌道溝21vからリターン孔21h(あるいはその逆)に送るU字状のターン孔(図示省略)が設けられており、このターン孔と上記軌道溝11v,21vおよびリターン孔21hによって構成されるループ状軌道に、複数のボール13が配置されている。また、これらのボール13は、スライドユニット12のスライド動作によって、このループ状軌道上を転動循環することとなる。

【0033】

本実施形態における直動型軸受装置の特徴は、図3の模式的断面図に示すように、ガイドレール11,ボール13の全表面と、リターン孔21hの内面を含むスライドユニット12の表面に、Ni−Pからなる耐食被膜14が形成されている点である。また、この耐食被膜14の表面には、ビスアリルナジイミド(BANI)とポリテトラフルオロエチレン(PTFE)とからなる膜厚5μm以下の固体潤滑膜15が形成されている。なお、これら耐食被膜14と固体潤滑膜15とは、第1実施形態に詳述したものと同様の方法を用いて形成することができる。

【0034】

さて、従来の直動型軸受装置においても、腐食雰囲気下で使用した場合、ボール13の転動に伴う固体潤滑膜15の摩耗あるいは転着によって、軌道溝11v,21vとリターン孔21hによって構成されるループ状軌道およびボール13の表面に腐食性ガスが浸透し、これらの領域の母材表面が腐食を受ける場合があった。

【0035】

しかしながら、本実施形態における直動型軸受装置は、固体潤滑膜15の摩耗あるいは転着が起こった場合でも、その下地として形成された耐食被膜14が、これらの領域への腐食性ガスの浸透を阻止する。従って、この直動型軸受装置は、腐食雰囲気下でも長期に渡り使用することができる。

【0036】

次に、本発明の第3実施形態について説明する。

図4は、本発明の転がり摺動部材を用いた転動装置の一種であるボールねじ(第3実施形態)の構造を示す模式的断面図であり、図5は図4のP部拡大模式図である。なお、図5において、各部材の表面に形成された被膜35,36は、その厚みを誇張して描かれている。

【0037】

このボールねじは、軌道部材としてのねじ軸31とボールナット32と、転動体としての多数のボール33と、リターンチューブ34とを主体として構成されている。ねじ軸31の外周面31xには、内側軌道溝31uとなる螺旋状の溝が形成されているとともに、このねじ軸31の周囲に配置されたボールナット32の内周面32yには、前記内側軌道溝31に対向する螺旋状の外側軌道溝32uが形成されている。

【0038】

また、このボールナット32外周の軸方向両端近傍には、外周面32xから内周面32yに貫通する孔32h,32hが設けられており、ボールナット32の外側には、これらの孔32h,32hを接続するリターンチューブ34が配設されている。このリターンチューブ34は、ねじ軸31とボールナット32の相対回転により、いずれか一方のボールナット32端部に達したボール33を、他方のボールナット32端部に循環させる機能を有する。

【0039】

本実施形態におけるボールねじの特徴は、図5の拡大断面図に示すように、ねじ軸31,ボールナット32およびボール33の全表面とリターンチューブ34の内外面に、Ni−Pからなる耐食被膜35が形成されている点である。また、この耐食被膜35の表面には、ビスアリルナジイミド(BANI)とポリテトラフルオロエチレン(PTFE)とからなる膜厚5μm以下の固体潤滑膜36が形成されている。なお、これら耐食被膜35と固体潤滑膜36とは、第1実施形態に詳述したものと同様の方法で形成されている。

【0040】

一方、従来の構成のボールねじにおいては、腐食雰囲気下で使用した場合、ボール33の転動に伴う固体潤滑膜36の摩耗あるいは転着によって、軌道溝31u,32u、孔32hとリターンチューブ34によって構成される循環軌道およびボール33の表面に腐食性ガスが浸透し、これらの領域の母材表面が腐食を受ける場合があった。

【0041】

しかしながら、本実施形態におけるボールねじは、固体潤滑膜36の摩耗あるいは転着が起こった場合でも、その下地として形成された耐食被膜35が、これらの領域への腐食性ガスの浸透を阻止する。従って、このボールねじは、腐食雰囲気下でも長期に渡り使用することができる。

【0042】

なお、以上3つの実施形態において固体潤滑膜形成のバインダーに使用されるビスアリルナジイミド(BisAllylNadic Imide)は、一般式(1)で表されるモノマー単位を有するポリイミド樹脂である。

【0043】

【化1】

一般式(1)中のRは脂肪族系または芳香族系の2価の炭化水素連結基を表す。このような2価の炭化水素連結基Rとしては、例えばC2〜C20アルキレン基、C5〜C8シクロアルキレン基、C6〜C12芳香族基、−Aa−C6H4−A’(aは0または1で、AおよびA’はそれぞれ独立してC1〜C4のアルキレン基を示す)で表されるアルキレン・フェニレン基、−C6H4−T−C6H4−(Tは、メチレン基,エチリデン基,プロピリデン基を示す)で表される基等が挙げられる。中でも、下記式(2)、(3)、(4)で表される2価の炭化水素連結基が好ましい。

【化2】

【0044】

BANIの好適な具体例としては、上記一般式(1)においてRが式(3)の構造のモノマー単位を有するポリイミド樹脂(丸善石油化学社製の「BANI−H(商品名)」)あるいは、一般式(1)においてRが式(4)の構造のモノマー単位を有するポリイミド樹脂(丸善石油化学社製の「BANI−X(商品名)」)を挙げることができる。

【0045】

また、これら固体潤滑膜の形成に用いられるPTFEは、薄く均一な被膜を得るために、平均粒子径3μm以下(平均分子量1000〜10000)のポリマーを使用することが好ましく、更に好ましくは、平均粒子径1μmのポリマーを用いる。なお、これらBANIとPTFEとを溶解させる溶媒には、脂肪族アルコール,脂肪族炭化水素を除く殆どの有機溶剤を使用することが可能であるとともに、この固体潤滑膜は、必ずしも軸受の露出面全体に形成する必要はなく、マスキング等を使用することにより、各部材の摺動または転動に関与する部位、すなわち各軌道部材の軌道溝部位と転動体の表面の両方、あるいはどちらか一方にのみ設けても良い。

【0046】

また、これらの実施形態においては、固体潤滑膜の下地として形成する耐食被膜の例として、Ni−PにSiCを複合共析させた被膜を挙げたが、本発明における耐食被膜の構成はこの例に限定されるものではなく、Ni−B−SiC等、その他の構成でも良い。この耐食被膜を形成する方法も特に限定されるものではなく、例えばNi−Pめっき膜やNi−Wめっき膜を形成しても良い。

【図面の簡単な説明】

【0047】

【図1】本発明の転がり摺動部材を用いた転がり軸受(第1実施形態)の構造を示す模式的断面図である。

【図2】本発明の転がり摺動部材を用いた直動型軸受装置(第2実施形態)の構造を示す斜視図である。

【図3】本発明の転がり摺動部材を用いた直動型軸受装置(第2実施形態)の構造を示す軸直交方向の模式的断面図である。

【図4】本発明の転がり摺動部材を用いたボールねじ(第3実施形態)の構造を示す軸方向断面図である。

【図5】図4のP部拡大図である。

【符号の説明】

【0048】

1 内輪

1u 軌道溝

2 外輪

2u 軌道溝

3 ボール

4 保持器

5 耐食被膜

6 固体潤滑膜

11 ガイドレール

11v 軌道溝

12 スライドユニット

13 ボール

14 耐食被膜

15 固体潤滑膜

21 ケーシング

21v 軌道溝

21h リターン孔

22 側板

31 ねじ軸

31u 軌道溝

32 ボールナット

32u 軌道溝

33 ボール

34 リターンチューブ

35 耐食被膜

36 固体潤滑膜

【技術分野】

【0001】

本発明は、腐食性のガス雰囲気下等、特殊な環境下での使用においても発塵が少なく、長期に渡りその性能を維持することのできる転がり摺動部材とこれを用いた転動装置に関する。なお、「転がり摺動」とは、転がりまたはすべり、あるいはこれら両者が混在する接触状態を意味する。

【背景技術】

【0002】

半導体製造装置等、所要の清浄度が要求される環境においては、装置類に用いられている転動装置の潤滑にグリース等の潤滑油を用いると、この油分が飛散や蒸発することによる潤滑機能の低下や使用環境の汚染といった不具合が発生する。従来、このような環境で使用される転動装置(転がり軸受,直動型軸受装置,ボールねじ装置等)の転がり摺動部材(軌道部材や転動体など)には、グリースの代わりに、軌道溝や転動体の表面(転がり摺動面)に金、銀、鉛、銅などの軟質金属、あるいはカーボンや二硫化モリブデン等の固体潤滑剤等をコーティングした転がり摺動部材が使用されている。

【0003】

しかしながら、これら固体潤滑剤を用いた転がり摺動部材にも、摩耗による発塵が多いという欠点があった。そこで、発塵量を低減する方法として、これら転動体や軌道部材の転がり摺動面を、ビスアリルナジイミド構造のモノマー単位を有するポリイミド樹脂3〜50重量%とポリアミドイミド樹脂50〜97重量%とから成る膜厚5〜100μmの熱硬化性合成樹脂成分および固体潤滑成分からなる潤滑被覆用組成物によって被覆した摺動部材が提案されている(特許文献1等を参照。)。

【0004】

また、本出願人らも、特願2003−120386号、特願2003−177381号および特願2003−177382号において、転がり摺動面となる各軌道溝の表面と転動体の表面の少なくとも一方に、ビスアリルナジイミドとポリテトラフルオロエチレンとからなる膜厚5μm以下の固体潤滑膜を形成した転がり軸受、直動型軸受装置およびボールねじを提案している。

【0005】

これらの提案によれば、比較的低分子量(平均分子量1000〜10000程度)のポリテトラフルオロエチレン(以下、PTFEと略称する)と、フッ素樹脂との相溶性および機械的強度に優れるビスアリルナジイミド(以下、BANIと略称する)とを用いることにより、平滑で強固な固体潤滑薄膜を転がり摺動部材の表面に形成することができる。また、この樹脂性固体潤滑膜の膜厚を5μm以下とすることによって、潤滑に寄与しない被膜粒子が少ない均一な被膜とすることができ、もって発塵量を低減することが可能となる。

【0006】

【特許文献1】特開2002−47447号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、半導体製造工程には、ドライエッチングプロセスやエキシマレーザー装置の周辺等、腐食性の高いガスに曝される場所もあり、このような腐食雰囲気下においては、種々の転動または摺動動作を伴う部位が、特に腐食を受け易いことが知られている。そのため、以上のようなPTFEとBANIとからなる固体潤滑膜を備える転がり摺動部材においても、使用経過に伴い転動部位または摺動部位に腐食性成分が浸透してしまい、寿命が短くなってしまう場合があった。

【0008】

本発明は、上記する課題に対処するためになされたものであり、低発塵性と高耐食性を兼ね備え、腐食雰囲気下でも長期に渡り使用することのできる転がり摺動部材および転動装置を提供することを目的としている。

【課題を解決するための手段】

【0009】

前記の目的を達成するために、請求項1に記載の発明は、転がり摺動面に、ビスアリルナジイミド(以下、BANIと略称する)とポリテトラフルオロエチレン(以下、PTFEと略称する)とからなる膜厚5μm以下の固体潤滑膜が形成された転がり摺動部材であって、前記固体潤滑膜が、同じ領域にあらかじめ形成された耐食被膜の上に形成されていることを特徴とする。

【0010】

本発明は、転がり摺動部材の表面に下地として形成した耐食被膜と、その上に重ねて形成した樹脂製固体潤滑膜との相乗効果によって、所期の目的を達成しようとするものである。

【0011】

すなわち、請求項1に記載の発明によれば、使用経過に伴い腐食性ガスを透過し易くなってしまう樹脂製固体潤滑膜と、母材となる転がり摺動部材の表面との間に、この腐食性ガスの透過を阻止する耐食被膜を形成することにより、母材の転動部位または摺動部位における腐食を防止することができる。

【0012】

また、樹脂製固体潤滑膜に含まれるPTFEの優れた潤滑性や転走部への転着性によって、良好な潤滑が維持されるとともに、単独では母材に対する密着力の弱いPTFEに、バインダーとしてのBANIを添加することにより、均一で薄く、かつ、耐摩耗性に優れる固体潤滑膜を形成することができ、転がり摺動部材からの発塵を低減することが可能となる。

【0013】

なお、本発明の転がり摺動部材は、接触面が相対的に転がり接触または摺動接触、あるいは両接触が混在する部材をいい、摺動部材や転動部材等が含まれる。転がり摺動部材の具体例としては、転がり軸受の軌道部材,転動体,保持器、あるいはカム,ギア,リンク,リンク連結ピン等があるが、本発明は、これらの形状・寸法を問わず任意の場所の転がり摺動面に適用することが可能である。

【0014】

また、本発明の転がり摺動部材を具備した機構の例としては、転動装置である転がり軸受、直動型軸受装置、ボールねじ装置、あるいはすべり軸受,一方向クラッチ,チェーンなどが挙げられるが、この転動装置の場合は、軌道部材とこの軌道部材の軌道面上を転動する転動体の少なくとも一方に、請求項1に記載の転がり摺動部材を用いれば良い(請求項2)。

【0015】

この構成によって、腐食雰囲気下において特に影響を受け易い転動部位の腐食が防止され、転動装置の寿命を向上させることができる。

【発明の効果】

【0016】

以上のように、本発明によれば、低発塵性と高耐食性を兼ね備え、腐食雰囲気下でも長期に渡り使用することのできる転がり摺動部材および転動装置を実現することができる。

【発明を実施するための最良の形態】

【0017】

以下、図面を参照しつつこの発明を実施するための形態について説明する。

図1は、本発明の転がり摺動部材を用いた転動装置の一種である転がり軸受(第1実施形態)の構造を示す模式的断面図である。なお、この転がり軸受において、軌道輪、転動体および保持器の露出面に形成された被膜5,6は、その厚みを誇張して描かれている。

【0018】

この転がり軸受は、内輪側軌道溝1uを有する軌道部材としての内輪1と、外輪側軌道溝2uを有する軌道部材としての外輪2と、これら内外輪の間の環状空間内に配置された複数の転動体(ボール3)を主体として構成されている。これらのボール3は、周方向に所定の間隔で形成されたポケットを複数有する保持器4によって、内外輪の軌道溝1u,2u間に転動自在に保持されている。

【0019】

本実施形態における転がり軸受の特徴は、内輪1、外輪2、ボール3および保持器4のすべての露出面に、Ni−Pからなる耐食被膜5が形成されている点である。また、この耐食被膜5の表面には、ビスアリルナジイミド(BANI)とポリテトラフルオロエチレン(PTFE)とからなる膜厚5μm以下の固体潤滑膜6が形成されている。

【0020】

次に、これら被膜5,6の構成の一例を説明する。

この実施形態における耐食被膜5は、いわゆる無電解ニッケル複合めっき膜と呼ばれるもので、Ni−Pを主体とし、これに硬質または潤滑性を有する不溶性微粒子を複合共析させた構造である。共析させる微粒子としては、SiCが好ましく、これが均一に分散されている。また、被膜5の膜厚は、例えば5〜50μmの範囲、好ましくは10〜20μmに設定することができる。この耐食被膜5は、組成が緻密で腐食性成分が浸透しにくい構造である。

【0021】

また、本実施形態における固体潤滑膜6は、転がり軸受を処理溶液へ浸漬することにより、この耐食被膜5の表面に積層して形成されている。この処理溶液は、メタノール(メチルアルコール)等を溶媒とし、この溶媒に対し例えば5wt%の割合で、上記のBANIとPTFE(樹脂の割合=1:1)を分散・溶解させたものである。

【0022】

固体潤滑膜6の形成は、先ず、耐食被膜5の形成後に組み立てられた完成状態の転がり軸受を、前記処理溶液に浸漬して数回回転させることにより、内輪1・外輪2・ボール3および保持器4の全面に液状膜を付着させる(付着処理)。その後、この処理溶液から引き上げた転がり軸受を、40〜50℃で約1分間加熱し、液状膜に含まれている溶媒を除去する(乾燥処理)。そして、液状膜が付着した転がり軸受を、100〜200℃において数十分間加熱することにより、強固な被膜が形成される(硬化処理)。

【0023】

なお、本実施形態における固体潤滑膜6の膜厚は、好ましくは0.1〜5μm、更に好ましくは1〜2μmである。また、この固体潤滑膜の表面粗さは、±1μmとすることが望ましい。また、このように平滑で強固な固体潤滑膜を可能な限り薄く形成することにより、この転がり軸受は、低発塵性と長寿命とを両立させることができる。

【0024】

さて、従来の転がり軸受は、腐食雰囲気下で使用した場合、ボール3の転動に伴う固体潤滑膜6の摩耗あるいは転着によって、内外輪の軌道溝1u,2u部位およびボール3の表面に腐食性ガスが浸透し、これらの領域の母材表面が特に腐食を受け易いとされてきた。しかしながら、以上のような構成の転がり軸受は、固体潤滑膜6の摩耗あるいは転着が起こった場合でも、その下地として形成された耐食被膜5が、これらの領域への腐食性ガスの浸透を阻止する。従って、本実施形態における転がり軸受は、腐食雰囲気下でも長期に渡り使用することができる。

【0025】

なお、これらボール3の転動の影響を受けないその他の領域は、固体潤滑膜6と耐食被膜5の二重の被膜で覆われており、腐食性雰囲気下に置かれた場合でも、腐食性ガスに直接触れずに済むことは勿論である。

【0026】

また、耐食被膜5は、例えばHv硬さ700〜1100と高硬度となり、優れた耐摩耗性を発揮するとともに、その被覆対象となる母材に対する付着強度が高く、内外輪の軌道溝溝1u,2u部位の耐摩耗性を向上させるというメリットもある。

【0027】

以上詳述した第1実施形態における転がり軸受の内輪1、外輪2およびボール3を形成する軸受材料には、ステンレス鋼、軸受鋼、あるいはセラミックス等を使用することができる。また、保持器4を形成する材料には、ステンレス鋼の他、黄銅、チタン材などが好適に用いられるが、合成樹脂材料とすることもできる。この合成樹脂材料としては、例えばポリテトラフルオロエチレン(PTFE),エチレンテトラフルオロエチレン(ETFE)などのフッ素樹脂、ポリエーテルエーテルケトン(PEEK),ポリアミド(PA)などのエンジニアリングプラスチックなどの使用も可能である。これらの樹脂には、ガラス繊維等の強化繊維を添加してもよい。また、保持器4の形状も、特に限定されるものではなく、もみ抜き形、波系あるいは冠型でも良い。

【0028】

また、以上の実施の形態においては、完成状態の転がり軸受を処理溶液に浸漬したが、軸受を構成する部材を1つずつ単品で付着処理を行ない、その後乾燥処理、硬化処理を行なった上で、軸受を組み立てても良い。

【0029】

次に、本発明の第2実施形態について説明する。

図2は、本発明の転がり摺動部材を用いた転動装置の一種である直動型軸受装置(第2実施形態)の構造を示す一部断面図であり、図3は軸直交方向の模式的断面図である。なお、図3において、各部材の表面に形成された被膜14,15は、その厚みを誇張して描かれている。

【0030】

この直動型軸受装置は、軌道部材としてのガイドレール11およびスライドユニット12と、転動体としての多数のボール13とを主体として構成されている。ガイドレール11は、軸方向に伸びる略四角柱状部材であり、その両側面にはボール13の案内溝となる断面略V字状の軌道溝11vが形成されている。

【0031】

スライドユニット12は、ケーシング21とこのケーシング21を軸方向両側から挟み込む側板22,22とから形成されている。鞍状の断面を有するケーシング21は、その内側側面の前記ガイドレール11の軌道溝11vに対向する位置に、断面略V字状の軌道溝21v,21vが形成されているとともに、この軌道溝21vの外側厚肉部には、ボール13の直径より大径のリターン孔21h,21hがそれぞれ形成されている。

【0032】

また、側板22,22内には、ケーシング21の軸方向端部に達したボール13を、軌道溝21vからリターン孔21h(あるいはその逆)に送るU字状のターン孔(図示省略)が設けられており、このターン孔と上記軌道溝11v,21vおよびリターン孔21hによって構成されるループ状軌道に、複数のボール13が配置されている。また、これらのボール13は、スライドユニット12のスライド動作によって、このループ状軌道上を転動循環することとなる。

【0033】

本実施形態における直動型軸受装置の特徴は、図3の模式的断面図に示すように、ガイドレール11,ボール13の全表面と、リターン孔21hの内面を含むスライドユニット12の表面に、Ni−Pからなる耐食被膜14が形成されている点である。また、この耐食被膜14の表面には、ビスアリルナジイミド(BANI)とポリテトラフルオロエチレン(PTFE)とからなる膜厚5μm以下の固体潤滑膜15が形成されている。なお、これら耐食被膜14と固体潤滑膜15とは、第1実施形態に詳述したものと同様の方法を用いて形成することができる。

【0034】

さて、従来の直動型軸受装置においても、腐食雰囲気下で使用した場合、ボール13の転動に伴う固体潤滑膜15の摩耗あるいは転着によって、軌道溝11v,21vとリターン孔21hによって構成されるループ状軌道およびボール13の表面に腐食性ガスが浸透し、これらの領域の母材表面が腐食を受ける場合があった。

【0035】

しかしながら、本実施形態における直動型軸受装置は、固体潤滑膜15の摩耗あるいは転着が起こった場合でも、その下地として形成された耐食被膜14が、これらの領域への腐食性ガスの浸透を阻止する。従って、この直動型軸受装置は、腐食雰囲気下でも長期に渡り使用することができる。

【0036】

次に、本発明の第3実施形態について説明する。

図4は、本発明の転がり摺動部材を用いた転動装置の一種であるボールねじ(第3実施形態)の構造を示す模式的断面図であり、図5は図4のP部拡大模式図である。なお、図5において、各部材の表面に形成された被膜35,36は、その厚みを誇張して描かれている。

【0037】

このボールねじは、軌道部材としてのねじ軸31とボールナット32と、転動体としての多数のボール33と、リターンチューブ34とを主体として構成されている。ねじ軸31の外周面31xには、内側軌道溝31uとなる螺旋状の溝が形成されているとともに、このねじ軸31の周囲に配置されたボールナット32の内周面32yには、前記内側軌道溝31に対向する螺旋状の外側軌道溝32uが形成されている。

【0038】

また、このボールナット32外周の軸方向両端近傍には、外周面32xから内周面32yに貫通する孔32h,32hが設けられており、ボールナット32の外側には、これらの孔32h,32hを接続するリターンチューブ34が配設されている。このリターンチューブ34は、ねじ軸31とボールナット32の相対回転により、いずれか一方のボールナット32端部に達したボール33を、他方のボールナット32端部に循環させる機能を有する。

【0039】

本実施形態におけるボールねじの特徴は、図5の拡大断面図に示すように、ねじ軸31,ボールナット32およびボール33の全表面とリターンチューブ34の内外面に、Ni−Pからなる耐食被膜35が形成されている点である。また、この耐食被膜35の表面には、ビスアリルナジイミド(BANI)とポリテトラフルオロエチレン(PTFE)とからなる膜厚5μm以下の固体潤滑膜36が形成されている。なお、これら耐食被膜35と固体潤滑膜36とは、第1実施形態に詳述したものと同様の方法で形成されている。

【0040】

一方、従来の構成のボールねじにおいては、腐食雰囲気下で使用した場合、ボール33の転動に伴う固体潤滑膜36の摩耗あるいは転着によって、軌道溝31u,32u、孔32hとリターンチューブ34によって構成される循環軌道およびボール33の表面に腐食性ガスが浸透し、これらの領域の母材表面が腐食を受ける場合があった。

【0041】

しかしながら、本実施形態におけるボールねじは、固体潤滑膜36の摩耗あるいは転着が起こった場合でも、その下地として形成された耐食被膜35が、これらの領域への腐食性ガスの浸透を阻止する。従って、このボールねじは、腐食雰囲気下でも長期に渡り使用することができる。

【0042】

なお、以上3つの実施形態において固体潤滑膜形成のバインダーに使用されるビスアリルナジイミド(BisAllylNadic Imide)は、一般式(1)で表されるモノマー単位を有するポリイミド樹脂である。

【0043】

【化1】

一般式(1)中のRは脂肪族系または芳香族系の2価の炭化水素連結基を表す。このような2価の炭化水素連結基Rとしては、例えばC2〜C20アルキレン基、C5〜C8シクロアルキレン基、C6〜C12芳香族基、−Aa−C6H4−A’(aは0または1で、AおよびA’はそれぞれ独立してC1〜C4のアルキレン基を示す)で表されるアルキレン・フェニレン基、−C6H4−T−C6H4−(Tは、メチレン基,エチリデン基,プロピリデン基を示す)で表される基等が挙げられる。中でも、下記式(2)、(3)、(4)で表される2価の炭化水素連結基が好ましい。

【化2】

【0044】

BANIの好適な具体例としては、上記一般式(1)においてRが式(3)の構造のモノマー単位を有するポリイミド樹脂(丸善石油化学社製の「BANI−H(商品名)」)あるいは、一般式(1)においてRが式(4)の構造のモノマー単位を有するポリイミド樹脂(丸善石油化学社製の「BANI−X(商品名)」)を挙げることができる。

【0045】

また、これら固体潤滑膜の形成に用いられるPTFEは、薄く均一な被膜を得るために、平均粒子径3μm以下(平均分子量1000〜10000)のポリマーを使用することが好ましく、更に好ましくは、平均粒子径1μmのポリマーを用いる。なお、これらBANIとPTFEとを溶解させる溶媒には、脂肪族アルコール,脂肪族炭化水素を除く殆どの有機溶剤を使用することが可能であるとともに、この固体潤滑膜は、必ずしも軸受の露出面全体に形成する必要はなく、マスキング等を使用することにより、各部材の摺動または転動に関与する部位、すなわち各軌道部材の軌道溝部位と転動体の表面の両方、あるいはどちらか一方にのみ設けても良い。

【0046】

また、これらの実施形態においては、固体潤滑膜の下地として形成する耐食被膜の例として、Ni−PにSiCを複合共析させた被膜を挙げたが、本発明における耐食被膜の構成はこの例に限定されるものではなく、Ni−B−SiC等、その他の構成でも良い。この耐食被膜を形成する方法も特に限定されるものではなく、例えばNi−Pめっき膜やNi−Wめっき膜を形成しても良い。

【図面の簡単な説明】

【0047】

【図1】本発明の転がり摺動部材を用いた転がり軸受(第1実施形態)の構造を示す模式的断面図である。

【図2】本発明の転がり摺動部材を用いた直動型軸受装置(第2実施形態)の構造を示す斜視図である。

【図3】本発明の転がり摺動部材を用いた直動型軸受装置(第2実施形態)の構造を示す軸直交方向の模式的断面図である。

【図4】本発明の転がり摺動部材を用いたボールねじ(第3実施形態)の構造を示す軸方向断面図である。

【図5】図4のP部拡大図である。

【符号の説明】

【0048】

1 内輪

1u 軌道溝

2 外輪

2u 軌道溝

3 ボール

4 保持器

5 耐食被膜

6 固体潤滑膜

11 ガイドレール

11v 軌道溝

12 スライドユニット

13 ボール

14 耐食被膜

15 固体潤滑膜

21 ケーシング

21v 軌道溝

21h リターン孔

22 側板

31 ねじ軸

31u 軌道溝

32 ボールナット

32u 軌道溝

33 ボール

34 リターンチューブ

35 耐食被膜

36 固体潤滑膜

【特許請求の範囲】

【請求項1】

転がり摺動面に、ビスアリルナジイミドとポリテトラフルオロエチレンとからなる膜厚5μm以下の固体潤滑膜が形成された転がり摺動部材であって、

前記固体潤滑膜が、同じ領域にあらかじめ形成された耐食被膜の上に形成されていることを特徴とする転がり摺動部材。

【請求項2】

軌道部材とこの軌道部材の軌道面上を転動する転動体の少なくとも一方に、請求項1に記載の転がり摺動部材が用いられていることを特徴とする転動装置。

【請求項1】

転がり摺動面に、ビスアリルナジイミドとポリテトラフルオロエチレンとからなる膜厚5μm以下の固体潤滑膜が形成された転がり摺動部材であって、

前記固体潤滑膜が、同じ領域にあらかじめ形成された耐食被膜の上に形成されていることを特徴とする転がり摺動部材。

【請求項2】

軌道部材とこの軌道部材の軌道面上を転動する転動体の少なくとも一方に、請求項1に記載の転がり摺動部材が用いられていることを特徴とする転動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2006−46432(P2006−46432A)

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願番号】特願2004−226243(P2004−226243)

【出願日】平成16年8月3日(2004.8.3)

【出願人】(000001247)光洋精工株式会社 (7,053)

【Fターム(参考)】

【公開日】平成18年2月16日(2006.2.16)

【国際特許分類】

【出願日】平成16年8月3日(2004.8.3)

【出願人】(000001247)光洋精工株式会社 (7,053)

【Fターム(参考)】

[ Back to top ]