転がり摺動部材及び転動装置

【課題】大きな接触応力が作用するような条件下や無潤滑下においても好適に使用可能な転がり摺動部材及び転動装置を提供する。

【解決手段】スラスト玉軸受は、内輪1と外輪2と複数の玉3とを備えている。内輪1,外輪2と玉3との接触面、すなわち転がり摺動面には、パルス幅1ps以上5ps以下の短パルスレーザーの照射による微細加工が施されている。そして、転がり摺動面のうち微細加工が施されている部分には、ダイヤモンドライクカーボン膜Dが被覆されている。ダイヤモンドライクカーボン膜Dは、Cr,W,Ti,Si,Ni,及びFeのうちの1種以上の金属からなる金属層Mと、前記金属及び炭素からなる複合層Fと、炭素からなるカーボン層Cと、の3層で構成されていて、該3層はダイヤモンドライクカーボン膜Dの表面側からカーボン層C,複合層F,金属層Mの順に配されている。

【解決手段】スラスト玉軸受は、内輪1と外輪2と複数の玉3とを備えている。内輪1,外輪2と玉3との接触面、すなわち転がり摺動面には、パルス幅1ps以上5ps以下の短パルスレーザーの照射による微細加工が施されている。そして、転がり摺動面のうち微細加工が施されている部分には、ダイヤモンドライクカーボン膜Dが被覆されている。ダイヤモンドライクカーボン膜Dは、Cr,W,Ti,Si,Ni,及びFeのうちの1種以上の金属からなる金属層Mと、前記金属及び炭素からなる複合層Fと、炭素からなるカーボン層Cと、の3層で構成されていて、該3層はダイヤモンドライクカーボン膜Dの表面側からカーボン層C,複合層F,金属層Mの順に配されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば転がり軸受の軌道輪のように、相手部材との間で相対的な転がり接触,すべり接触,又は前記両接触を含む接触が生じる転がり摺動面を有する転がり摺動部材に関する。また、本発明は、前記転がり摺動部材で構成された転動装置に関する。

【背景技術】

【0002】

ダイヤモンドライクカーボンは、その表面がダイヤモンドに準ずる硬さを有し、摺動抵抗も摩擦係数が0.2以下と二硫化モリブデンやフッ素樹脂と同様に小さいことから、従来から潤滑性材料として使用されている。

例えば、磁気ディスク装置においては、磁気素子又は磁気ディスクの表面に数十オングストロームのダイヤモンドライクカーボン膜を形成することにより、磁気素子と磁気ディスクとの間の潤滑性を高めて磁気ディスクの表面を保護している。

【0003】

一方、上記のような特異な表面の性質から、ダイヤモンドライクカーボンは転がり摺動部材の新たな潤滑性材料として注目されており、近年、軸受への潤滑性の付与に利用されている。

例えば、軌道輪の軌道面や転動体の表面に金属を含有するダイヤモンドライクカーボン膜を備えた転がり軸受が知られており、この転がり軸受においては、ダイヤモンドライクカーボン膜により接触応力が緩和される。また、CVD法,プラズマCVD法,イオンビーム形成法,イオン化蒸着法,非平衡型マグネトロンを用いたスパッタリング法等によって、軌道輪の軌道面や転動体の表面にダイヤモンドライクカーボン膜を形成した転がり軸受等の転動装置が知られている(例えば特許文献1を参照)。

【特許文献1】特開2003−56575号公報

【特許文献2】特開2005−321048号公報

【非特許文献1】「表面周期構造によるDLC膜の密着強度向上」,日本トライボロジー学会トライボロジー会議予稿集,2004,p.99〜100

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の技術によれば、繰り返し応力によるダイヤモンドライクカーボン膜の破損や母材からのダイヤモンドライクカーボン膜の剥離が生じにくいので、転がり軸受等の転動装置は、大きな接触応力が作用するような条件下や無潤滑下においても使用可能である。しかしながら、さらに大きな接触応力が作用するような条件下での使用を考えると、ダイヤモンドライクカーボン膜の剥離がより生じにくくなるようなさらなる改良が望まれる。

【0005】

そこで、本発明は、上記のような従来技術が有する問題点を解決し、大きな接触応力が作用するような条件下や無潤滑下においても好適に使用可能な転がり摺動部材を提供することを課題とする。また、このような転がり摺動部材を備える、潤滑性に優れた転動装置を提供することを併せて課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決するため、本発明は次のような構成からなる。すなわち、本発明に係る請求項1の転がり摺動部材は、相手部材との間で相対的な転がり接触又はすべり接触が生じる転がり摺動面を有する転がり摺動部材において、前記転がり摺動面の少なくとも一部に、パルス幅1ps以上5ps以下の短パルスレーザーの照射による微細加工が施されているとともに、前記転がり摺動面のうち前記微細加工が施されている部分に、ダイヤモンドライクカーボン膜が被覆されており、該ダイヤモンドライクカーボン膜は、クロム,タングステン,チタン,ケイ素,ニッケル,及び鉄のうちの1種以上の金属からなる金属層と、前記金属及び炭素からなる複合層と、炭素からなるカーボン層と、の3層で構成されていることを特徴とする。

【0007】

微細加工により転がり摺動面に微細な凹部が形成され、その上にダイヤモンドライクカーボン膜が被覆されるため、転がり摺動面とダイヤモンドライクカーボン膜との密着性が向上し、転がり摺動面からダイヤモンドライクカーボン膜が剥離しにくい。

また、ダイヤモンドライクカーボン膜の表面に、前述の微細加工による凹部に対応する凹部が形成されるので(すなわち、転がり摺動面上に形成されたダイヤモンドライクカーボン膜の厚さはほぼ均一であるため、微細加工による凹部が存在する位置においてはダイヤモンドライクカーボン膜の表面に凹部が生じる)、微細加工が施されておらずダイヤモンドライクカーボン膜の表面に凹部が形成されていない場合と比べて油膜形成能力が高く、良好な潤滑油膜を形成することができる。よって、転がり摺動部材と相手部材との間の表面接触の発生を抑制することができるとともに、耐荷重性の向上や低トルク化が図られる。

【0008】

さらに、ダイヤモンドライクカーボン膜の表面に形成された凹部が油溜まりとなって、潤滑油が相手部材との接触面に効果的に供給されるため、摩擦が抑制されるとともに、摩擦が発生した場合には摩耗粉を捕捉するトラップとして機能するので、耐荷重性の向上,摩擦トルクの低減,及び耐摩耗性の向上が促進される。さらに、ダイヤモンドライクカーボン膜の表面に形成された凹部により潤滑油に動圧が生じるため、転がり摺動部材と相手部材との間の表面接触が生じにくく、その結果、摩擦トルクの低減が促進される。

【0009】

なお、短パルスレーザーの照射によれば、通常の機械的な表面加工処理では困難な微細加工を施すことができる。例えば、形成位置をナノメートルオーダーで制御しつつ微小な凹部を形成することができる。また、短パルスレーザーとは、フェムト秒レーザーのようなパルス幅が非常に小さいレーザーの総称であり、このようなレーザーを用いれば、レーザー波長と略同じかそれよりも短いピッチで周期的に凹部を形成するなどの微細加工を施すことができる。

【0010】

さらに、短パルスレーザーを照射することにより、直径1μm以上(数μm程度)の微細な凹部や凸部を形成しても、上記と同様の種々の効果が得られる。この微細な凹部や凸部は、凸部となる部分の周辺又は凹部となる部分に短パルスレーザーを照射して、アブレーション加工することにより簡単に形成することができる。そして、短パルスレーザーの照射によれば、簡単,確実,且つ低コストで微細加工を施すことができるので、転がり摺動部材を安価に製造することができる。

【0011】

また、本発明に係る請求項2の転がり摺動部材は、請求項1に記載の転がり摺動部材において、前記微細加工により複数の溝が周期的に形成されていることを特徴とする。

このような構成であれば、潤滑油膜の形成能力が特に高いため、確実に摩擦トルクを低減することができるとともに表面接触の発生を抑制することができる。なお、周期的に形成された複数の溝の代わりに、所定の間隔を空けつつ形成された複数の微小な凹部(例えば、ナノメートルオーダーの間隔を空けて形成された一辺が0.01μm以上の長方形状の凹部)を設けても、同様の効果が得られる。

【0012】

さらに、本発明に係る請求項3の転がり摺動部材は、請求項1又は請求項2に記載の転がり摺動部材において、前記3層は、前記ダイヤモンドライクカーボン膜の表面側から前記カーボン層,前記複合層,前記金属層の順に配されていることを特徴とする。

このような転がり摺動部材は、母材である鋼と前記カーボン層との間に前記複合層及び前記金属層が介在しているので、潤滑性に優れた前記ダイヤモンドライクカーボン膜と母材である鋼との密着性がより優れている。

【0013】

さらに、本発明に係る請求項4の転がり摺動部材は、請求項1〜3のいずれか一項に記載の転がり摺動部材において、前記ダイヤモンドライクカーボン膜は、非平衡型マグネトロンを用いたスパッタリングにより形成されたものであることを特徴とする。

このような物理的成膜法は、CVD法,プラズマCVD法,イオンビーム形成法,イオン化蒸着法等と比較して、好適な等価弾性定数及び強度を有するダイヤモンドライクカーボン膜が得られやすいので、転動装置のような大きな接触応力が作用する装置を構成する部品に対して好適である。

【0014】

さらに、本発明に係る請求項5の転動装置は、外面に軌道面を有する内方部材と、該内方部材の軌道面に対向する軌道面を有し前記内方部材の外側に配された外方部材と、前記両軌道面間に転動自在に配された転動体と、を備える転動装置において、前記内方部材,前記外方部材,及び前記転動体のうち少なくとも1つを、請求項1〜4のいずれか一項に記載の転がり摺動部材としたことを特徴とする。

【0015】

このような構成であれば、転動装置を構成する転がり摺動部材のダイヤモンドライクカーボン膜は大きな接触応力が作用しても破損や剥離が生じにくいので、大きな接触応力が作用するような条件下や無潤滑下において使用されても長寿命である。また、ダイヤモンドライクカーボン膜の表面に前述の微細加工による凹部に対応する凹部が形成されるので、微細加工が施されておらずダイヤモンドライクカーボン膜の表面に凹部が形成されていない場合と比べて油膜形成能力が高く、良好な潤滑油膜を形成することができる。よって、内外方部材と転動体との間の表面接触の発生を抑制することができるとともに、転動装置の耐荷重性の向上や低トルク化が図られる。

【0016】

さらに、ダイヤモンドライクカーボン膜の表面に形成された凹部が油溜まりとなって、内外方部材と転動体との間の接触面に潤滑油が効果的に供給されるため、摩擦が抑制されるとともに、摩擦が発生した場合には摩耗粉を捕捉するトラップとして機能するので、耐荷重性の向上,摩擦トルクの低減,及び耐摩耗性の向上が促進される。さらに、ダイヤモンドライクカーボン膜の表面に形成された凹部により潤滑油に動圧が生じるため、内外方部材と転動体との間の表面接触が生じにくく、その結果、転動装置の摩擦トルクの低減が促進される。

【0017】

なお、本発明の転動装置としては、転がり軸受,直動案内軸受(リニアガイド装置),ボールねじ,直動ベアリング等があげられる。内方部材とは、転動装置が転がり軸受の場合は内輪、同じく直動案内軸受の場合は案内レール、同じくボールねじの場合はねじ軸、同じく直動ベアリングの場合は軸を、それぞれ意味する。また、外方部材とは、転動装置が転がり軸受の場合は外輪、同じく直動案内軸受の場合はスライダ、同じくボールねじの場合はナット、同じく直動ベアリングの場合は外筒を、それぞれ意味する。

【発明の効果】

【0018】

本発明の転がり摺動部材及び転動装置は、大きな接触応力が作用するような条件下や無潤滑下においても好適に使用可能である。

【発明を実施するための最良の形態】

【0019】

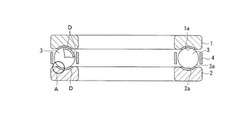

本発明に係る転がり摺動部材及び転動装置の実施の形態を、図面を参照しながら詳細に説明する。図1は、本発明に係る転動装置の一実施形態であるスラスト玉軸受の構成を示す縦断面図であり、図2は、図1のA部分を拡大して示した部分拡大断面図である。また、図3は、外輪の軌道面の一部分を拡大して示した図である。

図1のスラスト玉軸受は、軌道面1aを有する内輪1と、軌道面1aに対向する軌道面2aを有する外輪2と、両軌道面1a,2a間に転動自在に配された複数の玉3と、両軌道面1a,2a間に複数の玉3を軸受の円周方向にわたって等配に保持する保持器4と、を備えている。

【0020】

内輪1,外輪2と玉3とは相互に転がり接触又はすべり接触し、内輪1の軌道面1a,外輪2の軌道面2a,及び玉3の転動面3aが転がり摺動面に相当する。これらの転がり摺動面の少なくとも一部には、パルス幅1ps以上5ps以下の短パルスレーザーを照射することにより微細加工が施されている。例えば、外輪2の軌道面2aの少なくとも一部には、図3に示すように複数の溝10,10,…が周期的に形成されている。詳述すると、例えば短パルスレーザーを直線偏光で照射することにより、底部から開口部に向かって広がる凹部が細長く延びた溝が形成され、その結果、溝10,10,…が周期的に並列して形成される。

【0021】

これらの溝10,10,…の内面には、前述の短パルスレーザーの照射により、微細な線状凹部及び線状凸部が交互に繰り返し縞状に形成されており、その線状凹部及び線状凸部はナノメートルオーダーの間隔を空けて平行に並んでいる。隣り合う線状凹部間の距離の平均値は、例えば波長800nmのレーザーを用いた場合は波長800nmよりも若干短いか同程度である400〜800nmであることが好ましい。この距離が近接しすぎたり離れすぎたりすると、後述するダイヤモンドライクカーボン膜Dの保持が不十分となるおそれがある。なお、溝10間の距離L1及び溝2の幅L2は、用いる短パルスレーザーのレーザー波長により適宜調節することができ、それぞれ0.01μm以上であることが好ましい。また、L1とL2との比は、0.1以上10以下であることが好ましい。

【0022】

さらに、前記転がり摺動面のうち前述のような微細加工が施されている部分には、ダイヤモンドライクカーボン膜Dが被覆されている。図1においては、両軌道面1a,2a及び転動面3aにダイヤモンドライクカーボン膜Dが被覆されている場合の例が示されており、図2には外輪2の拡大図が示されている。このダイヤモンドライクカーボン膜Dは、クロム,タングステン,チタン,ケイ素,ニッケル,及び鉄のうちの1種以上の金属からなる金属層Mと、前記金属及び炭素からなる複合層Fと、炭素からなるカーボン層Cと、の3層で構成されていて、該3層はダイヤモンドライクカーボン膜Dの表面側からカーボン層C,複合層F,金属層Mの順に配されている。

【0023】

転がり摺動面のうちダイヤモンドライクカーボン膜Dが形成されている部分には、微細加工により溝10が形成されているので、転がり摺動面とダイヤモンドライクカーボン膜Dとの密着性が向上し、転がり摺動面からダイヤモンドライクカーボン膜Dが剥離しにくい。

また、ダイヤモンドライクカーボン膜Dの表面に、溝10に対応する凹部が形成されるので、微細加工が施されておらずダイヤモンドライクカーボン膜の表面に凹部が形成されていない場合と比べて油膜形成能力が高く、良好な潤滑油膜を形成することができる。よって、内外輪1,2と玉3との間の表面接触の発生を抑制することができるとともに、軸受の耐荷重性の向上や低トルク化が図られる。

【0024】

さらに、ダイヤモンドライクカーボン膜Dの表面に形成された凹部が油溜まりとなって、内外輪1,2と玉3との間の接触面に潤滑油が効果的に供給されるため、摩擦が抑制されるとともに、摩擦が発生した場合には摩耗粉を捕捉するトラップとして機能するので、耐荷重性の向上,摩擦トルクの低減,及び耐摩耗性の向上が促進される。さらに、ダイヤモンドライクカーボン膜Dの表面に形成された凹部により潤滑油に動圧が生じるため、内外輪1,2と玉3との間の表面接触が生じにくく、その結果、摩擦トルクの低減が促進される。

【0025】

このような転がり摺動部材の製造方法を、外輪2を製造する場合を例に説明する。まず、日本工業規格のSUJ2製の環状素材に旋削加工を施して所定形状に加工し、得られた中間素材に焼入れ処理,焼戻し処理等の熱処理を施す。続いて、熱処理が施された中間素材の端面(転がり摺動面となる面)に研削,研磨等の処理を施して、所定精度に仕上げる。この時点で、中間素材の端面の表面粗さ(Ra)は、0.25μmであった。

【0026】

次に、中間素材の端面に短パルスレーザを照射して微細加工を施す。詳述すると、レーザー波長700nm以上900nm以下(例えば800nm)、パルス幅1ps以上5ps以下(例えば3ps)、フルーエンス28J/cm2 以下(例えば28J/cm2 )の照射条件で、短パルスレーザーを直線偏光で端面に照射する。これにより、照射された部分がアブレーションされて、加工跡である凹部(溝10)が形成される。中間素材の端面を走査型電子顕微鏡で観察したところ、複数の溝が平行且つ規則的に形成されており(図3を参照)、この溝の内面には微細な線状凹部及び線状凸部が交互に繰り返し縞状に形成されていた。そして、この線状凹部及び線状凸部は間隔を空けて平行に並んでおり、レーザー波長が800nmの場合は、その間隔は平均600nmであった。

【0027】

次に、微細加工を施した中間素材の端面に、ダイヤモンドライクカーボン膜Dを被覆する。詳述すると、微細加工を施した中間素材を、株式会社神戸製鋼所製のアンバランスドマグネトロンスパッタリング装置504(以降はUBMS装置と記す)に設置し、タングステン及びクロムをターゲットとして、端面にこの2種類の金属をスパッタリングして成膜し、金属層Mを形成する。この2種類の金属のスパッタリングを続けながら、カーボンをターゲットとした炭素のスパッタリングを開始する。このようなスパッタリングによって、前記2種類の金属と炭素とが結合した金属カーバイドからなる複合層Fが、金属層Mの上に形成される。さらに、前記2種類の金属のスパッタ効率を徐々に減少させながら、炭素のスパッタ効率を徐々に増加させる。そして、前記2種類の金属のスパッタリングを終了し、炭素のスパッタリングのみとして、複合層Fの上にカーボン層Cを形成する。

【0028】

このようなスパッタリングにより成膜を行えば、2種類の金属で構成された層(金属層M)から炭素で構成された層(カーボン層C)に向かって、層の組成が連続的に徐々に変化していくダイヤモンドライクカーボン膜Dを形成することができる。このような構成のダイヤモンドライクカーボン膜Dは、各層(金属層M,複合層F,及びカーボン層C)の間の密着性が非常に優れているとともに、潤滑性に優れたカーボン層Cと母材である鋼との密着性が非常に優れている。しかも、前述したようにダイヤモンドライクカーボン膜Dが形成されている部分には、微細加工により溝10が形成されているので、転がり摺動面とダイヤモンドライクカーボン膜Dとの密着性がさらに向上し、転がり摺動面からダイヤモンドライクカーボン膜Dが剥離しにくい。

【0029】

UBMS装置は、スパッタリングに用いるターゲットを複数装着でき、各ターゲットのスパッタ電源を独立に制御することにより、各成分のスパッタ効率を任意に制御することができるので、上記のような成膜に好適である。例えば、上記の場合の複合層F及びカーボン層Cを成膜する工程においては、金属ターゲットのスパッタ電源(DC電源)の電力を低減させながら、同時にカーボンターゲットのスパッタ電源(DC電源)の電力を増加させればよい(このとき、中間素材には負のバイアス電圧を印加する)。

【0030】

なお、本実施形態は本発明の一例を示したものであって、本発明は本実施形態に限定されるものではない。

例えば、本実施形態においては、非平衡型マグネトロンを用いたスパッタリングによりダイヤモンドライクカーボン膜を成膜したが、パルスレーザーアーク蒸着法やプラズマCVD法等を用いることもできる。ただし、等価弾性定数及び塑性変形硬さ等を独立に制御することが容易な非平衡型マグネトロンを用いたスパッタリングが最も好適である。

【0031】

また、本実施形態においては、スラスト玉軸受を例示して説明したが、本発明の転動装置は様々な転がり軸受に対して適用することができる。例えば、深みぞ玉軸受,アンギュラ玉軸受,円筒ころ軸受,円すいころ軸受,針状ころ軸受,自動調心ころ軸受等のラジアル形の転がり軸受や、スラストころ軸受等のスラスト形の転がり軸受である。

さらに、本実施形態においては、転動装置として転がり軸受を例示して説明したが、本発明の転動装置は、他の様々な種類の転動装置に対して適用することができる。例えば、直動案内軸受,ボールねじ,直動ベアリング等の他の転動装置にも好適に適用可能である。

【0032】

〔実施例〕

以下に、実施例を示して、本発明をさらに具体的に説明する。SUJ2製の環状素材に旋削加工を施して所定形状に加工し、得られた中間素材に焼入れ処理,焼戻し処理等の熱処理を施した。続いて、転がり摺動面となる中間素材の端面を、研削,研磨等によって所定精度に仕上げた。なお、中間素材の端面の表面粗さ(Ra)は、0.25μmであった。その後、端面に対し、レーザー波長800nm,パルス幅3ps,フルーエンス28J/cm2 の条件で短パルスレーザーを直線偏光で照射することにより、端面に微細加工を施した。そして、微細加工が施された端面に前述と同様にしてUBMS装置によりダイヤモンドライクカーボン膜を被覆して環状試片を得た。

【0033】

ここで、環状試片の端面の全体に短パルスレーザーを照射して微細加工を施したものを実施例1とした。また、短パルスレーザーのスポット径を制御することにより、転がり摺動方向に対して直交する方向に延びる複数の溝を規則的に形成し、端面全面のうち前記溝が形成された部分の合計の面積の割合が20〜80面積%であるものを、実施例2〜6とした。

【0034】

さらに、短パルスレーザーのスポット径を制御するとともにシャッター速度を制御して短パルスレーザーを断続的に照射することにより、一辺が0.01μm以上の長方形状の凹部11(図4を参照)を端面に複数形成し、端面全面のうち長方形状の凹部11が形成された部分の合計の面積の割合が20〜80面積%であるものを、実施例7〜11とした。

【0035】

さらに、短パルスレーザーを照射することにより、直径1μm以上の微細な円形凹部12(図5を参照)を端面に複数形成し、端面全面のうち円形凹部12が形成された部分の合計の面積の割合が20〜80面積%であるものを、実施例12〜16とした。なお、この微細な円形凹部12は、円形凹部12となる部分に短パルスレーザーを照射して、アブレーション加工することにより簡単に形成することができる。

【0036】

さらに、比較例として、下記のような環状試片を用意した。比較例1は、短パルスレーザーの照射による微細加工及びダイヤモンドライクカーボン膜の被覆が施されていないことを除いては上記の実施例1と同様である。また、比較例2は、短パルスレーザーの照射による微細加工が施されていないことを除いては上記の実施例1と同様である。さらに、比較例3は、ダイヤモンドライクカーボン膜の被覆が施されていないことを除いては上記の実施例1と同様である。

【0037】

このような実施例1〜16及び比較例1〜3の環状試片の端面に、相手部材である鋼製の平面材(SCM415製の平面材に普通焼入れを施し、表面粗さRaを0.02μmに仕上げたもの)を油浴中(潤滑油としてエンジンオイルを使用した)で摺動させ、経時的に摩擦係数μを測定した。そして、摩擦係数μが0.2を超えた時点を寿命とした。結果を表1に示す。なお、表1に示した寿命の数値は、比較例1の寿命を1とした場合の相対値で示してある。

【0038】

また、摺動初期の摩擦係数μを、表1に併せて示す。ただし、比較例1の摩擦係数μを100とし、比較例1の摩擦係数μからの減少率で示してある。例えば、実施例1の摩擦係数μは、比較例1の摩擦係数μを100とした場合は86なので、減少率である14が記してある。

【0039】

【表1】

【0040】

表1から、複数の長方形状の凹部11が形成され、端面全面のうち長方形状の凹部11が形成された部分の合計の面積の割合が40面積%である実施例8が、最も耐久性が優れていることが分かる。

【図面の簡単な説明】

【0041】

【図1】本発明に係る転動装置の一実施形態であるスラスト玉軸受の構成を示す縦断面図である。

【図2】図1のA部分を拡大して示した部分拡大断面図である。

【図3】外輪の軌道面の一部分を拡大して示した図である。

【図4】複数の長方形状の凹部が形成された環状試片の端面の拡大図である。

【図5】複数の円形凹部が形成された環状試片の端面の拡大図である。

【符号の説明】

【0042】

1 内輪

1a 軌道面

2 外輪

2a 軌道面

3 玉

3a 転動面

10 溝

11 長方形状の凹部

12 円形凹部

D ダイヤモンドライクカーボン膜

M 金属層

F 複合層

C カーボン層

【技術分野】

【0001】

本発明は、例えば転がり軸受の軌道輪のように、相手部材との間で相対的な転がり接触,すべり接触,又は前記両接触を含む接触が生じる転がり摺動面を有する転がり摺動部材に関する。また、本発明は、前記転がり摺動部材で構成された転動装置に関する。

【背景技術】

【0002】

ダイヤモンドライクカーボンは、その表面がダイヤモンドに準ずる硬さを有し、摺動抵抗も摩擦係数が0.2以下と二硫化モリブデンやフッ素樹脂と同様に小さいことから、従来から潤滑性材料として使用されている。

例えば、磁気ディスク装置においては、磁気素子又は磁気ディスクの表面に数十オングストロームのダイヤモンドライクカーボン膜を形成することにより、磁気素子と磁気ディスクとの間の潤滑性を高めて磁気ディスクの表面を保護している。

【0003】

一方、上記のような特異な表面の性質から、ダイヤモンドライクカーボンは転がり摺動部材の新たな潤滑性材料として注目されており、近年、軸受への潤滑性の付与に利用されている。

例えば、軌道輪の軌道面や転動体の表面に金属を含有するダイヤモンドライクカーボン膜を備えた転がり軸受が知られており、この転がり軸受においては、ダイヤモンドライクカーボン膜により接触応力が緩和される。また、CVD法,プラズマCVD法,イオンビーム形成法,イオン化蒸着法,非平衡型マグネトロンを用いたスパッタリング法等によって、軌道輪の軌道面や転動体の表面にダイヤモンドライクカーボン膜を形成した転がり軸受等の転動装置が知られている(例えば特許文献1を参照)。

【特許文献1】特開2003−56575号公報

【特許文献2】特開2005−321048号公報

【非特許文献1】「表面周期構造によるDLC膜の密着強度向上」,日本トライボロジー学会トライボロジー会議予稿集,2004,p.99〜100

【発明の開示】

【発明が解決しようとする課題】

【0004】

特許文献1に記載の技術によれば、繰り返し応力によるダイヤモンドライクカーボン膜の破損や母材からのダイヤモンドライクカーボン膜の剥離が生じにくいので、転がり軸受等の転動装置は、大きな接触応力が作用するような条件下や無潤滑下においても使用可能である。しかしながら、さらに大きな接触応力が作用するような条件下での使用を考えると、ダイヤモンドライクカーボン膜の剥離がより生じにくくなるようなさらなる改良が望まれる。

【0005】

そこで、本発明は、上記のような従来技術が有する問題点を解決し、大きな接触応力が作用するような条件下や無潤滑下においても好適に使用可能な転がり摺動部材を提供することを課題とする。また、このような転がり摺動部材を備える、潤滑性に優れた転動装置を提供することを併せて課題とする。

【課題を解決するための手段】

【0006】

前記課題を解決するため、本発明は次のような構成からなる。すなわち、本発明に係る請求項1の転がり摺動部材は、相手部材との間で相対的な転がり接触又はすべり接触が生じる転がり摺動面を有する転がり摺動部材において、前記転がり摺動面の少なくとも一部に、パルス幅1ps以上5ps以下の短パルスレーザーの照射による微細加工が施されているとともに、前記転がり摺動面のうち前記微細加工が施されている部分に、ダイヤモンドライクカーボン膜が被覆されており、該ダイヤモンドライクカーボン膜は、クロム,タングステン,チタン,ケイ素,ニッケル,及び鉄のうちの1種以上の金属からなる金属層と、前記金属及び炭素からなる複合層と、炭素からなるカーボン層と、の3層で構成されていることを特徴とする。

【0007】

微細加工により転がり摺動面に微細な凹部が形成され、その上にダイヤモンドライクカーボン膜が被覆されるため、転がり摺動面とダイヤモンドライクカーボン膜との密着性が向上し、転がり摺動面からダイヤモンドライクカーボン膜が剥離しにくい。

また、ダイヤモンドライクカーボン膜の表面に、前述の微細加工による凹部に対応する凹部が形成されるので(すなわち、転がり摺動面上に形成されたダイヤモンドライクカーボン膜の厚さはほぼ均一であるため、微細加工による凹部が存在する位置においてはダイヤモンドライクカーボン膜の表面に凹部が生じる)、微細加工が施されておらずダイヤモンドライクカーボン膜の表面に凹部が形成されていない場合と比べて油膜形成能力が高く、良好な潤滑油膜を形成することができる。よって、転がり摺動部材と相手部材との間の表面接触の発生を抑制することができるとともに、耐荷重性の向上や低トルク化が図られる。

【0008】

さらに、ダイヤモンドライクカーボン膜の表面に形成された凹部が油溜まりとなって、潤滑油が相手部材との接触面に効果的に供給されるため、摩擦が抑制されるとともに、摩擦が発生した場合には摩耗粉を捕捉するトラップとして機能するので、耐荷重性の向上,摩擦トルクの低減,及び耐摩耗性の向上が促進される。さらに、ダイヤモンドライクカーボン膜の表面に形成された凹部により潤滑油に動圧が生じるため、転がり摺動部材と相手部材との間の表面接触が生じにくく、その結果、摩擦トルクの低減が促進される。

【0009】

なお、短パルスレーザーの照射によれば、通常の機械的な表面加工処理では困難な微細加工を施すことができる。例えば、形成位置をナノメートルオーダーで制御しつつ微小な凹部を形成することができる。また、短パルスレーザーとは、フェムト秒レーザーのようなパルス幅が非常に小さいレーザーの総称であり、このようなレーザーを用いれば、レーザー波長と略同じかそれよりも短いピッチで周期的に凹部を形成するなどの微細加工を施すことができる。

【0010】

さらに、短パルスレーザーを照射することにより、直径1μm以上(数μm程度)の微細な凹部や凸部を形成しても、上記と同様の種々の効果が得られる。この微細な凹部や凸部は、凸部となる部分の周辺又は凹部となる部分に短パルスレーザーを照射して、アブレーション加工することにより簡単に形成することができる。そして、短パルスレーザーの照射によれば、簡単,確実,且つ低コストで微細加工を施すことができるので、転がり摺動部材を安価に製造することができる。

【0011】

また、本発明に係る請求項2の転がり摺動部材は、請求項1に記載の転がり摺動部材において、前記微細加工により複数の溝が周期的に形成されていることを特徴とする。

このような構成であれば、潤滑油膜の形成能力が特に高いため、確実に摩擦トルクを低減することができるとともに表面接触の発生を抑制することができる。なお、周期的に形成された複数の溝の代わりに、所定の間隔を空けつつ形成された複数の微小な凹部(例えば、ナノメートルオーダーの間隔を空けて形成された一辺が0.01μm以上の長方形状の凹部)を設けても、同様の効果が得られる。

【0012】

さらに、本発明に係る請求項3の転がり摺動部材は、請求項1又は請求項2に記載の転がり摺動部材において、前記3層は、前記ダイヤモンドライクカーボン膜の表面側から前記カーボン層,前記複合層,前記金属層の順に配されていることを特徴とする。

このような転がり摺動部材は、母材である鋼と前記カーボン層との間に前記複合層及び前記金属層が介在しているので、潤滑性に優れた前記ダイヤモンドライクカーボン膜と母材である鋼との密着性がより優れている。

【0013】

さらに、本発明に係る請求項4の転がり摺動部材は、請求項1〜3のいずれか一項に記載の転がり摺動部材において、前記ダイヤモンドライクカーボン膜は、非平衡型マグネトロンを用いたスパッタリングにより形成されたものであることを特徴とする。

このような物理的成膜法は、CVD法,プラズマCVD法,イオンビーム形成法,イオン化蒸着法等と比較して、好適な等価弾性定数及び強度を有するダイヤモンドライクカーボン膜が得られやすいので、転動装置のような大きな接触応力が作用する装置を構成する部品に対して好適である。

【0014】

さらに、本発明に係る請求項5の転動装置は、外面に軌道面を有する内方部材と、該内方部材の軌道面に対向する軌道面を有し前記内方部材の外側に配された外方部材と、前記両軌道面間に転動自在に配された転動体と、を備える転動装置において、前記内方部材,前記外方部材,及び前記転動体のうち少なくとも1つを、請求項1〜4のいずれか一項に記載の転がり摺動部材としたことを特徴とする。

【0015】

このような構成であれば、転動装置を構成する転がり摺動部材のダイヤモンドライクカーボン膜は大きな接触応力が作用しても破損や剥離が生じにくいので、大きな接触応力が作用するような条件下や無潤滑下において使用されても長寿命である。また、ダイヤモンドライクカーボン膜の表面に前述の微細加工による凹部に対応する凹部が形成されるので、微細加工が施されておらずダイヤモンドライクカーボン膜の表面に凹部が形成されていない場合と比べて油膜形成能力が高く、良好な潤滑油膜を形成することができる。よって、内外方部材と転動体との間の表面接触の発生を抑制することができるとともに、転動装置の耐荷重性の向上や低トルク化が図られる。

【0016】

さらに、ダイヤモンドライクカーボン膜の表面に形成された凹部が油溜まりとなって、内外方部材と転動体との間の接触面に潤滑油が効果的に供給されるため、摩擦が抑制されるとともに、摩擦が発生した場合には摩耗粉を捕捉するトラップとして機能するので、耐荷重性の向上,摩擦トルクの低減,及び耐摩耗性の向上が促進される。さらに、ダイヤモンドライクカーボン膜の表面に形成された凹部により潤滑油に動圧が生じるため、内外方部材と転動体との間の表面接触が生じにくく、その結果、転動装置の摩擦トルクの低減が促進される。

【0017】

なお、本発明の転動装置としては、転がり軸受,直動案内軸受(リニアガイド装置),ボールねじ,直動ベアリング等があげられる。内方部材とは、転動装置が転がり軸受の場合は内輪、同じく直動案内軸受の場合は案内レール、同じくボールねじの場合はねじ軸、同じく直動ベアリングの場合は軸を、それぞれ意味する。また、外方部材とは、転動装置が転がり軸受の場合は外輪、同じく直動案内軸受の場合はスライダ、同じくボールねじの場合はナット、同じく直動ベアリングの場合は外筒を、それぞれ意味する。

【発明の効果】

【0018】

本発明の転がり摺動部材及び転動装置は、大きな接触応力が作用するような条件下や無潤滑下においても好適に使用可能である。

【発明を実施するための最良の形態】

【0019】

本発明に係る転がり摺動部材及び転動装置の実施の形態を、図面を参照しながら詳細に説明する。図1は、本発明に係る転動装置の一実施形態であるスラスト玉軸受の構成を示す縦断面図であり、図2は、図1のA部分を拡大して示した部分拡大断面図である。また、図3は、外輪の軌道面の一部分を拡大して示した図である。

図1のスラスト玉軸受は、軌道面1aを有する内輪1と、軌道面1aに対向する軌道面2aを有する外輪2と、両軌道面1a,2a間に転動自在に配された複数の玉3と、両軌道面1a,2a間に複数の玉3を軸受の円周方向にわたって等配に保持する保持器4と、を備えている。

【0020】

内輪1,外輪2と玉3とは相互に転がり接触又はすべり接触し、内輪1の軌道面1a,外輪2の軌道面2a,及び玉3の転動面3aが転がり摺動面に相当する。これらの転がり摺動面の少なくとも一部には、パルス幅1ps以上5ps以下の短パルスレーザーを照射することにより微細加工が施されている。例えば、外輪2の軌道面2aの少なくとも一部には、図3に示すように複数の溝10,10,…が周期的に形成されている。詳述すると、例えば短パルスレーザーを直線偏光で照射することにより、底部から開口部に向かって広がる凹部が細長く延びた溝が形成され、その結果、溝10,10,…が周期的に並列して形成される。

【0021】

これらの溝10,10,…の内面には、前述の短パルスレーザーの照射により、微細な線状凹部及び線状凸部が交互に繰り返し縞状に形成されており、その線状凹部及び線状凸部はナノメートルオーダーの間隔を空けて平行に並んでいる。隣り合う線状凹部間の距離の平均値は、例えば波長800nmのレーザーを用いた場合は波長800nmよりも若干短いか同程度である400〜800nmであることが好ましい。この距離が近接しすぎたり離れすぎたりすると、後述するダイヤモンドライクカーボン膜Dの保持が不十分となるおそれがある。なお、溝10間の距離L1及び溝2の幅L2は、用いる短パルスレーザーのレーザー波長により適宜調節することができ、それぞれ0.01μm以上であることが好ましい。また、L1とL2との比は、0.1以上10以下であることが好ましい。

【0022】

さらに、前記転がり摺動面のうち前述のような微細加工が施されている部分には、ダイヤモンドライクカーボン膜Dが被覆されている。図1においては、両軌道面1a,2a及び転動面3aにダイヤモンドライクカーボン膜Dが被覆されている場合の例が示されており、図2には外輪2の拡大図が示されている。このダイヤモンドライクカーボン膜Dは、クロム,タングステン,チタン,ケイ素,ニッケル,及び鉄のうちの1種以上の金属からなる金属層Mと、前記金属及び炭素からなる複合層Fと、炭素からなるカーボン層Cと、の3層で構成されていて、該3層はダイヤモンドライクカーボン膜Dの表面側からカーボン層C,複合層F,金属層Mの順に配されている。

【0023】

転がり摺動面のうちダイヤモンドライクカーボン膜Dが形成されている部分には、微細加工により溝10が形成されているので、転がり摺動面とダイヤモンドライクカーボン膜Dとの密着性が向上し、転がり摺動面からダイヤモンドライクカーボン膜Dが剥離しにくい。

また、ダイヤモンドライクカーボン膜Dの表面に、溝10に対応する凹部が形成されるので、微細加工が施されておらずダイヤモンドライクカーボン膜の表面に凹部が形成されていない場合と比べて油膜形成能力が高く、良好な潤滑油膜を形成することができる。よって、内外輪1,2と玉3との間の表面接触の発生を抑制することができるとともに、軸受の耐荷重性の向上や低トルク化が図られる。

【0024】

さらに、ダイヤモンドライクカーボン膜Dの表面に形成された凹部が油溜まりとなって、内外輪1,2と玉3との間の接触面に潤滑油が効果的に供給されるため、摩擦が抑制されるとともに、摩擦が発生した場合には摩耗粉を捕捉するトラップとして機能するので、耐荷重性の向上,摩擦トルクの低減,及び耐摩耗性の向上が促進される。さらに、ダイヤモンドライクカーボン膜Dの表面に形成された凹部により潤滑油に動圧が生じるため、内外輪1,2と玉3との間の表面接触が生じにくく、その結果、摩擦トルクの低減が促進される。

【0025】

このような転がり摺動部材の製造方法を、外輪2を製造する場合を例に説明する。まず、日本工業規格のSUJ2製の環状素材に旋削加工を施して所定形状に加工し、得られた中間素材に焼入れ処理,焼戻し処理等の熱処理を施す。続いて、熱処理が施された中間素材の端面(転がり摺動面となる面)に研削,研磨等の処理を施して、所定精度に仕上げる。この時点で、中間素材の端面の表面粗さ(Ra)は、0.25μmであった。

【0026】

次に、中間素材の端面に短パルスレーザを照射して微細加工を施す。詳述すると、レーザー波長700nm以上900nm以下(例えば800nm)、パルス幅1ps以上5ps以下(例えば3ps)、フルーエンス28J/cm2 以下(例えば28J/cm2 )の照射条件で、短パルスレーザーを直線偏光で端面に照射する。これにより、照射された部分がアブレーションされて、加工跡である凹部(溝10)が形成される。中間素材の端面を走査型電子顕微鏡で観察したところ、複数の溝が平行且つ規則的に形成されており(図3を参照)、この溝の内面には微細な線状凹部及び線状凸部が交互に繰り返し縞状に形成されていた。そして、この線状凹部及び線状凸部は間隔を空けて平行に並んでおり、レーザー波長が800nmの場合は、その間隔は平均600nmであった。

【0027】

次に、微細加工を施した中間素材の端面に、ダイヤモンドライクカーボン膜Dを被覆する。詳述すると、微細加工を施した中間素材を、株式会社神戸製鋼所製のアンバランスドマグネトロンスパッタリング装置504(以降はUBMS装置と記す)に設置し、タングステン及びクロムをターゲットとして、端面にこの2種類の金属をスパッタリングして成膜し、金属層Mを形成する。この2種類の金属のスパッタリングを続けながら、カーボンをターゲットとした炭素のスパッタリングを開始する。このようなスパッタリングによって、前記2種類の金属と炭素とが結合した金属カーバイドからなる複合層Fが、金属層Mの上に形成される。さらに、前記2種類の金属のスパッタ効率を徐々に減少させながら、炭素のスパッタ効率を徐々に増加させる。そして、前記2種類の金属のスパッタリングを終了し、炭素のスパッタリングのみとして、複合層Fの上にカーボン層Cを形成する。

【0028】

このようなスパッタリングにより成膜を行えば、2種類の金属で構成された層(金属層M)から炭素で構成された層(カーボン層C)に向かって、層の組成が連続的に徐々に変化していくダイヤモンドライクカーボン膜Dを形成することができる。このような構成のダイヤモンドライクカーボン膜Dは、各層(金属層M,複合層F,及びカーボン層C)の間の密着性が非常に優れているとともに、潤滑性に優れたカーボン層Cと母材である鋼との密着性が非常に優れている。しかも、前述したようにダイヤモンドライクカーボン膜Dが形成されている部分には、微細加工により溝10が形成されているので、転がり摺動面とダイヤモンドライクカーボン膜Dとの密着性がさらに向上し、転がり摺動面からダイヤモンドライクカーボン膜Dが剥離しにくい。

【0029】

UBMS装置は、スパッタリングに用いるターゲットを複数装着でき、各ターゲットのスパッタ電源を独立に制御することにより、各成分のスパッタ効率を任意に制御することができるので、上記のような成膜に好適である。例えば、上記の場合の複合層F及びカーボン層Cを成膜する工程においては、金属ターゲットのスパッタ電源(DC電源)の電力を低減させながら、同時にカーボンターゲットのスパッタ電源(DC電源)の電力を増加させればよい(このとき、中間素材には負のバイアス電圧を印加する)。

【0030】

なお、本実施形態は本発明の一例を示したものであって、本発明は本実施形態に限定されるものではない。

例えば、本実施形態においては、非平衡型マグネトロンを用いたスパッタリングによりダイヤモンドライクカーボン膜を成膜したが、パルスレーザーアーク蒸着法やプラズマCVD法等を用いることもできる。ただし、等価弾性定数及び塑性変形硬さ等を独立に制御することが容易な非平衡型マグネトロンを用いたスパッタリングが最も好適である。

【0031】

また、本実施形態においては、スラスト玉軸受を例示して説明したが、本発明の転動装置は様々な転がり軸受に対して適用することができる。例えば、深みぞ玉軸受,アンギュラ玉軸受,円筒ころ軸受,円すいころ軸受,針状ころ軸受,自動調心ころ軸受等のラジアル形の転がり軸受や、スラストころ軸受等のスラスト形の転がり軸受である。

さらに、本実施形態においては、転動装置として転がり軸受を例示して説明したが、本発明の転動装置は、他の様々な種類の転動装置に対して適用することができる。例えば、直動案内軸受,ボールねじ,直動ベアリング等の他の転動装置にも好適に適用可能である。

【0032】

〔実施例〕

以下に、実施例を示して、本発明をさらに具体的に説明する。SUJ2製の環状素材に旋削加工を施して所定形状に加工し、得られた中間素材に焼入れ処理,焼戻し処理等の熱処理を施した。続いて、転がり摺動面となる中間素材の端面を、研削,研磨等によって所定精度に仕上げた。なお、中間素材の端面の表面粗さ(Ra)は、0.25μmであった。その後、端面に対し、レーザー波長800nm,パルス幅3ps,フルーエンス28J/cm2 の条件で短パルスレーザーを直線偏光で照射することにより、端面に微細加工を施した。そして、微細加工が施された端面に前述と同様にしてUBMS装置によりダイヤモンドライクカーボン膜を被覆して環状試片を得た。

【0033】

ここで、環状試片の端面の全体に短パルスレーザーを照射して微細加工を施したものを実施例1とした。また、短パルスレーザーのスポット径を制御することにより、転がり摺動方向に対して直交する方向に延びる複数の溝を規則的に形成し、端面全面のうち前記溝が形成された部分の合計の面積の割合が20〜80面積%であるものを、実施例2〜6とした。

【0034】

さらに、短パルスレーザーのスポット径を制御するとともにシャッター速度を制御して短パルスレーザーを断続的に照射することにより、一辺が0.01μm以上の長方形状の凹部11(図4を参照)を端面に複数形成し、端面全面のうち長方形状の凹部11が形成された部分の合計の面積の割合が20〜80面積%であるものを、実施例7〜11とした。

【0035】

さらに、短パルスレーザーを照射することにより、直径1μm以上の微細な円形凹部12(図5を参照)を端面に複数形成し、端面全面のうち円形凹部12が形成された部分の合計の面積の割合が20〜80面積%であるものを、実施例12〜16とした。なお、この微細な円形凹部12は、円形凹部12となる部分に短パルスレーザーを照射して、アブレーション加工することにより簡単に形成することができる。

【0036】

さらに、比較例として、下記のような環状試片を用意した。比較例1は、短パルスレーザーの照射による微細加工及びダイヤモンドライクカーボン膜の被覆が施されていないことを除いては上記の実施例1と同様である。また、比較例2は、短パルスレーザーの照射による微細加工が施されていないことを除いては上記の実施例1と同様である。さらに、比較例3は、ダイヤモンドライクカーボン膜の被覆が施されていないことを除いては上記の実施例1と同様である。

【0037】

このような実施例1〜16及び比較例1〜3の環状試片の端面に、相手部材である鋼製の平面材(SCM415製の平面材に普通焼入れを施し、表面粗さRaを0.02μmに仕上げたもの)を油浴中(潤滑油としてエンジンオイルを使用した)で摺動させ、経時的に摩擦係数μを測定した。そして、摩擦係数μが0.2を超えた時点を寿命とした。結果を表1に示す。なお、表1に示した寿命の数値は、比較例1の寿命を1とした場合の相対値で示してある。

【0038】

また、摺動初期の摩擦係数μを、表1に併せて示す。ただし、比較例1の摩擦係数μを100とし、比較例1の摩擦係数μからの減少率で示してある。例えば、実施例1の摩擦係数μは、比較例1の摩擦係数μを100とした場合は86なので、減少率である14が記してある。

【0039】

【表1】

【0040】

表1から、複数の長方形状の凹部11が形成され、端面全面のうち長方形状の凹部11が形成された部分の合計の面積の割合が40面積%である実施例8が、最も耐久性が優れていることが分かる。

【図面の簡単な説明】

【0041】

【図1】本発明に係る転動装置の一実施形態であるスラスト玉軸受の構成を示す縦断面図である。

【図2】図1のA部分を拡大して示した部分拡大断面図である。

【図3】外輪の軌道面の一部分を拡大して示した図である。

【図4】複数の長方形状の凹部が形成された環状試片の端面の拡大図である。

【図5】複数の円形凹部が形成された環状試片の端面の拡大図である。

【符号の説明】

【0042】

1 内輪

1a 軌道面

2 外輪

2a 軌道面

3 玉

3a 転動面

10 溝

11 長方形状の凹部

12 円形凹部

D ダイヤモンドライクカーボン膜

M 金属層

F 複合層

C カーボン層

【特許請求の範囲】

【請求項1】

相手部材との間で相対的な転がり接触又はすべり接触が生じる転がり摺動面を有する転がり摺動部材において、前記転がり摺動面の少なくとも一部に、パルス幅1ps以上5ps以下の短パルスレーザーの照射による微細加工が施されているとともに、前記転がり摺動面のうち前記微細加工が施されている部分に、ダイヤモンドライクカーボン膜が被覆されており、該ダイヤモンドライクカーボン膜は、クロム,タングステン,チタン,ケイ素,ニッケル,及び鉄のうちの1種以上の金属からなる金属層と、前記金属及び炭素からなる複合層と、炭素からなるカーボン層と、の3層で構成されていることを特徴とする転がり摺動部材。

【請求項2】

前記微細加工により複数の溝が周期的に形成されていることを特徴とする請求項1に記載の転がり摺動部材。

【請求項3】

前記3層は、前記ダイヤモンドライクカーボン膜の表面側から前記カーボン層,前記複合層,前記金属層の順に配されていることを特徴とする請求項1又は請求項2に記載の転がり摺動部材。

【請求項4】

前記ダイヤモンドライクカーボン膜は、非平衡型マグネトロンを用いたスパッタリングにより形成されたものであることを特徴とする請求項1〜3のいずれか一項に記載の転がり摺動部材。

【請求項5】

外面に軌道面を有する内方部材と、該内方部材の軌道面に対向する軌道面を有し前記内方部材の外側に配された外方部材と、前記両軌道面間に転動自在に配された転動体と、を備える転動装置において、前記内方部材,前記外方部材,及び前記転動体のうち少なくとも1つを、請求項1〜4のいずれか一項に記載の転がり摺動部材としたことを特徴とする転動装置。

【請求項1】

相手部材との間で相対的な転がり接触又はすべり接触が生じる転がり摺動面を有する転がり摺動部材において、前記転がり摺動面の少なくとも一部に、パルス幅1ps以上5ps以下の短パルスレーザーの照射による微細加工が施されているとともに、前記転がり摺動面のうち前記微細加工が施されている部分に、ダイヤモンドライクカーボン膜が被覆されており、該ダイヤモンドライクカーボン膜は、クロム,タングステン,チタン,ケイ素,ニッケル,及び鉄のうちの1種以上の金属からなる金属層と、前記金属及び炭素からなる複合層と、炭素からなるカーボン層と、の3層で構成されていることを特徴とする転がり摺動部材。

【請求項2】

前記微細加工により複数の溝が周期的に形成されていることを特徴とする請求項1に記載の転がり摺動部材。

【請求項3】

前記3層は、前記ダイヤモンドライクカーボン膜の表面側から前記カーボン層,前記複合層,前記金属層の順に配されていることを特徴とする請求項1又は請求項2に記載の転がり摺動部材。

【請求項4】

前記ダイヤモンドライクカーボン膜は、非平衡型マグネトロンを用いたスパッタリングにより形成されたものであることを特徴とする請求項1〜3のいずれか一項に記載の転がり摺動部材。

【請求項5】

外面に軌道面を有する内方部材と、該内方部材の軌道面に対向する軌道面を有し前記内方部材の外側に配された外方部材と、前記両軌道面間に転動自在に配された転動体と、を備える転動装置において、前記内方部材,前記外方部材,及び前記転動体のうち少なくとも1つを、請求項1〜4のいずれか一項に記載の転がり摺動部材としたことを特徴とする転動装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−321855(P2007−321855A)

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願番号】特願2006−152215(P2006−152215)

【出願日】平成18年5月31日(2006.5.31)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成19年12月13日(2007.12.13)

【国際特許分類】

【出願日】平成18年5月31日(2006.5.31)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]