転がり軸受の潤滑状態判定方法および装置

【課題】様々な運転条件を考慮して、転がり軸受の潤滑状態を正確に判定する。

【解決手段】転がり軸受の潤滑状態判定装置は、潤滑状態を判定すべき転がり軸受13に関し、一定の運転条件に基いて、その軸受13の音圧変化量しきい値ΔA0および音圧しきい値AL、AMを設定する設定手段と、その運転条件に基づいて軸受13を回転駆動するモータ14と、その運転中の軸受13から発生する音圧を測定するマイクロフォン42と、マイクロフォン42が測定した音圧の変化量を求め、求めた変化量が変化量しきい値ΔA0よりも小さいときに、軸受の潤滑状態の判定開始を決定する決定部75と、判定音圧決定部75が判定開始を決定した後に、マイクロフォン42が測定した音圧Anを、音圧しきい値AL、AMと比較して、軸受13の潤滑状態を判定する判定部76とを備えている。

【解決手段】転がり軸受の潤滑状態判定装置は、潤滑状態を判定すべき転がり軸受13に関し、一定の運転条件に基いて、その軸受13の音圧変化量しきい値ΔA0および音圧しきい値AL、AMを設定する設定手段と、その運転条件に基づいて軸受13を回転駆動するモータ14と、その運転中の軸受13から発生する音圧を測定するマイクロフォン42と、マイクロフォン42が測定した音圧の変化量を求め、求めた変化量が変化量しきい値ΔA0よりも小さいときに、軸受の潤滑状態の判定開始を決定する決定部75と、判定音圧決定部75が判定開始を決定した後に、マイクロフォン42が測定した音圧Anを、音圧しきい値AL、AMと比較して、軸受13の潤滑状態を判定する判定部76とを備えている。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、工作機械の主軸等を支持する軸受の潤滑状態を音圧を利用して判定する転がり軸受の潤滑状態判定方法および装置に関する。

【背景技術】

【0002】

工作機械の主軸に用いられている転がり軸受(以下、「軸受」と略記)の異常判定は、従来から振動を利用した方法が用いられている。特許文献1では、軸受の異常を検知する方法として、回転機器または軸受に固定して設置した加速度センサを用いて振動加速度を検出し、その強度に基づいて軸受の損傷度合いや、余寿命を判定している。

【0003】

特許文献1に記載の技術では、軸受の損傷が振動に現れるレベルで検出しており、軸受には既に損傷が生じてしまっている。工作機械の主軸のように数ミクロンという高い回転精度が要求される回転機器においては、損傷が生じた後の検出では、手遅れの状態である。

【0004】

軸受ではグリスの劣化等の潤滑不良によって、転動体と軌道面との間に油膜切れが発生して金属接触による広い周波数帯域の摩擦音を発することが知られている。この摩擦音を検出することにより間接的に油膜形成状態を知ることができる。特許文献2では、軸受から発生する音響をマイクロフォンで検出し、超音波帯域を含む高周波帯域の音圧信号のみを抽出して、その包絡線信号のスペクトルレベルを算出し、予め定められた判定基準値と比較して、算出したスペクトルレベルが大きい場合に軸受を異常と判定し、異常と判定された軸受については、包絡線信号のスペクトルパターンを演算し、スペクトルパターンが滑らかである場合には潤滑不良と判定し、スペクトルパターンが急峻である場合には欠陥発生と判定している。

【0005】

特許文献2に記載の技術は、損傷が生じた後に発生する音響に基いて判定するものであり、その判定は、工作機械の主軸に対しては、特許文献1に記載の技術と同様に、手遅れの状態である。

【0006】

特許文献3には、超音波マイクロフォンで軸受の転動接触面で発生する20kHz〜100kHzの超音波領域の摩擦音を検出し、検出した音圧と潤滑油量に負の相関関係があることを利用して、異常判定信号と比較して摩擦音信号が大きい場合に軸受の潤滑状態が異常と判定することが記載されている。

【0007】

軸受の転動接触面で発生する摩擦音は、軸受の回転数および軸受に作用する荷重によっても、音圧が変化する。さらに、軸受の回転を開始してからの経過時間によっても、その音圧は変化する。特許文献3では、潤滑油量が、マイクロフォンで検出した音圧に関係することのみを考慮しており、上記運転条件の変化に基づく音圧変化は考慮していない。

【0008】

特許文献4では、微量の潤滑油を間欠的に軸受にショットする主軸装置において、潤滑油のショット直後に電動モータの駆動力の変動幅を監視し、潤滑油の供給状態を判定している。

【0009】

特許文献4に開示されている技術では、電動モータ1つに対し複数の軸受から構成されている主軸の場合に、電動モータの駆動力を監視するだけでは個々の軸受の潤滑状態を判定することはできない。さらに、グリス潤滑の場合、運転中にグリスが移動して電動モータの駆動力が急上昇する場合があるので、駆動力の変動幅で潤滑状態の判定をすることが困難である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平2−59420号公報

【特許文献2】特開平11−271181号公報

【特許文献3】特開2005−164314号公報

【特許文献4】特開2002−126910号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

この発明の目的は、上記の従来技術のもつ課題に鑑みなされたもので、軸受の潤滑状態判定を、軸受の回転数および軸受に作用する荷重、さらには、軸受の回転を開始してからの経過時間をも考慮して、正確に行うことのできる転がり軸受の潤滑状態判定方法および装置を提供することにある。

【課題を解決するための手段】

【0012】

この発明による転がり軸受の潤滑状態判定方法は、潤滑状態を判定すべき転がり軸受に関し、その軸受の運転を開始するに際し、その軸受の回転数およびその軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受に関する音圧の単位時間当たりの変化量が収束したと判断される変化量の変化量しきい値を、あらかじめ設定しておいて、その運転条件に基づいて、その軸受の運転を開始し、その軸受から発生する音圧を単位時間毎に測定し、測定した音圧の単位時間毎の変化量を求め、求めた変化量が変化量しきい値よりも小さいときに、軸受の潤滑状態の判定開始を決定するものである。

【0013】

この発明による転がり軸受の潤滑状態判定方法では、軸受の回転を開始してからの経過時間を考慮して、潤滑状態を判定するようにしているから、潤滑状態の判定を正確に行うことができる。

【0014】

この発明による他の転がり軸受の潤滑状態判定方法は、潤滑状態を判定すべき転がり軸受に関し、その軸受の運転を開始するに際し、その軸受の回転数およびその軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受の運転中の潤滑状態を判定するための音圧の音圧しきい値を、あらかじめ設定しておいて、その運転条件に基づいて、その軸受の運転を開始し、その軸受から発生する音圧を測定し、測定した音圧を、音圧しきい値と比較して、軸受の潤滑状態の判定するものである。

【0015】

この発明による他の転がり軸受の潤滑状態判定方法では、軸受の回転数および軸受に作用する荷重を考慮して、潤滑状態を判定するようにしているから、潤滑状態の判定を正確に行うことができる。

【0016】

また、軸受の回転を開始してからの経過時間に加えて、軸受の回転数および軸受に作用する荷重をも考慮して、潤滑状態を判定するようにすると、一層正確に、潤滑状態の判定をすることができる。

【0017】

上記の方法は、下記の装置によって、具現化される。

【0018】

この発明による転がり軸受の潤滑状態判定装置は、潤滑状態を判定すべき転がり軸受に関し、その軸受の回転数および軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受に関する音圧の単位時間毎の変化量が収束したと判断される変化量の変化量しきい値を設定する変化量しきい値設定手段と、その運転条件に基づいて軸受を回転駆動する駆動手段と、その運転中の軸受から発生する音圧を単位時間毎に測定する測定手段と、測定手段が測定した音圧の単位時間毎の変化量を求め、求めた変化量が変化量しきい値よりも小さいときに、軸受の潤滑状態の判定開始を決定する決定手段とを備えているものである。

【0019】

この発明による他の転がり軸受の潤滑状態判定装置は、潤滑状態を判定すべき転がり軸受に関し、その軸受の回転数および軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受の運転中の潤滑状態を判定するための音圧の音圧しきい値を設定する音圧しきい値設定手段と、その運転条件に基づいて軸受を回転駆動する駆動手段と、その運転中の軸受から発生する音圧を測定する測定手段と、測定手段が測定した音圧を、音圧しきい値と比較して、軸受の潤滑状態を判定する判定手段とを備えているものである。

【発明の効果】

【0020】

この発明によれば、様々な運転条件、すなわち、軸受の回転を開始してからの経過時間、軸受の回転数および軸受に作用する荷重を考慮して、転がり軸受の潤滑状態を正確に判定することができる。

【図面の簡単な説明】

【0021】

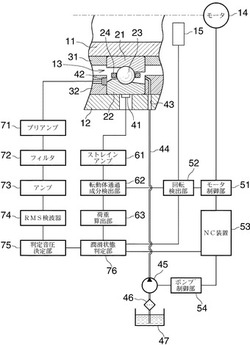

【図1】この発明による潤滑状態判定装置の構成を示すブロック図である。

【図2】この発明で用いられる音圧を時間経過とともに示すグラフである。

【図3】図2の音圧を変化量として示すグラフである。

【図4】この発明による潤滑状態判定方法の予備判定方法を示すフローチャートである。

【図5】この発明で用いられる音圧を軸受の回転数との関係で示すグラフである。

【図6】この発明で用いられる音圧を軸受に作用させられる荷重との関係で示すグラフである。

【図7】図6に示すデータの一部をゲインを上げて示すグラである。

【図8】この発明で用いられるしきい値テーブルを示す説明図である。

【図9】この発明による潤滑状態判定方法の本判定方法を示すフローチャートである。

【図10】この発明による潤滑状態判定方法に基づいて行われた実験結果を示すグラフである。

【発明を実施するための形態】

【0022】

この発明の実施の形態を図面を参照しながらつぎに説明する。

【0023】

図1を参照すると、立形マシニングセンタ等の工作機械の主軸11およびハウジング12間に、転がり軸受13が介在させられている。主軸11は、モータ14によって駆動される。主軸11には回転数検出器15が備えられている。

【0024】

軸受13は、内輪21および外輪22と、内輪21および外輪22間に挟持されている複数の転動体23と、転動体23を周方向に保持している保持器24とよりなる。

【0025】

内輪21は、内カラー31によって両側から挟まれている。外輪22は、外カラー32によって両側から挟まれている。

【0026】

外輪22外面にはひずみゲージ41が貼り付けられている。外カラー32にはマイクロフォン42が埋め込まれている。

【0027】

ハウジング12外面から、内輪21および外輪22間に面するところまで、供給ポート43があけられている。供給ポート43には供給パイプ44の出口端が接続されている。供給パイプ44の入口端にはポンプ45の吐出側が接続されている。ポンプ45の吸入側にはフィルタ46を介してタンク47が接続されている。

【0028】

モータ14は、モータ制御部51に接続されている。回転数検出器15は、回転検出部52に接続されている。モータ14および回転検出部52は、モータ制御部51を介してNC装置53に接続されている。ポンプ45は、ポンプ制御部54を介してNC装置53に接続されている。

【0029】

ひずみゲージ41によって、軸受13に作用する荷重が測定される。ひずみゲージ41の位置を転動体23が通過する毎にピークが現れる。このピーク値は、軸受13に作用する荷重と関係があるので、得られた信号から荷重を推定することができる。ひずみゲージ41の出力信号をストレインアンプ61で電気信号に変換するとともに、増幅し、転動体通過成分検出部62でひずみ信号の転動体通過周波数成分だけを抽出し、荷重算出部63で軸受13に作用する荷重を算出する。

【0030】

マイクロフォン42は、軸受13から発生する超音波帯域の音圧を電気信号に変換する。変換された電気信号は、プリアンプ71で増幅され、高周波帯域通過フィルタ72で35kHz〜65kHzの高周波領域の信号が分離され、アンプ73で増幅された後に、RMS検波器74で実効値(RMS値)に変換される。実効値に変換された音圧は、判定音圧決定部75に渡される。判定音圧決定部75では、渡された音圧が潤滑状態を判定するための音圧として用いるかどうかを決定する。

【0031】

潤滑状態判定部76には、回転検出部52によって検出された軸受13の回転数と、荷重算出部63によって算出された軸受13に作用する荷重と、判定音圧決定部75によって決定された潤滑状態を判定するための音圧とが渡される。これらのデータに基づいて、潤滑状態判定部76において潤滑状態が判定される。判定結果は、NC装置53へ送られ、その結果をオペレータは確認することができる。

【0032】

つぎに、潤滑状態の判定方法について説明する。この判定方法は、潤滑状態の判定開始を決定するまでの予備判定ステップと、これに続いて行われる本判定ステップとよりなる。予備判定ステップは、判定音圧決定部75で行われ、本判定ステップは、潤滑状態判定部76で行われる。

【0033】

まず、予備判定ステップについて説明する。

【0034】

図2は、軸受から発生する音圧の変化を、時間の経過、運転開始から240分が経過するまでを示すものである。このときの運転条件は、軸受の回転数3500min−1、軸受に作用する荷重10kgfである。図3は、図2示す音圧の変化を、30分毎の変化量として示すものである。

【0035】

時間の経過とともに運転状態が安定し、音圧の変化量が収束したと判断すれば、そのときの音圧を用いて潤滑状態を判定すれば良い。例えば、運転開始から210分経過して音圧の変化量が収束し、そのときの変化量が0.05mpaであると、これを、そのときの音圧A0に対する、変化量のしきい値ΔA0とする。

【0036】

以上の予備判定ステップの手順を、図4に示すフローチャートを用いて具体的に説明する。

【0037】

軸受の回転数Nおよびその軸受に作用する荷重Pに係る運転条件を設定するとともに、音圧の変化量のしきい値ΔA0を設定する(S11)。その運転条件に基づいて、運転を開始する(S12)。RMS検波器74から、現在のRMS値の音圧Anを得る(S13)。音圧保管メモリMからT0時間前の音圧An-1を読み込む(S14)。設定した時間T0毎の音圧の変化量を求めるため、ΔA0>An−An-1を判断する(S15)。その判断が[Yes]の場合、そのときの音圧Anを、潤滑状態を判定するための判定音圧Aに決定し(S16)、[No]の場合、そのときの音圧Anを音圧保管メモリMに保管し(S17)、n=n+1とする(S18)。T0時間経過後に、再び、RMS検波器74から、現在のRMS値の音圧Anを得る(S13)。

【0038】

以上により、潤滑状態を判定するための判定音圧Aが決定され、つぎに、本判定ステップに移行する。

【0039】

図5は、音圧の変化を、回転数の変化との関係において示すものである。ある量の潤滑油を軸受に供給しながら充分な時間運転しておき、潤滑油の供給を停止して運転を続けた場合、潤滑油が漸次減少していくが、これにしたがって、回転トルクは減少していき、一方、音圧は上昇していく。この変化は、図5中、回転数3000min−1の場合が□印で示され、回転数3500min−1の場合が○印で示されている。この場合、軸受に作用させられる荷重は、10kgfの一定としている。

【0040】

図6は、音圧の変化を、軸受に作用させられる荷重の変化との関係において示すものである。図5において、回転数3500min−1、荷重10kgfとした場合と、回転数は3500min−1で同じであるが、荷重を20kgfに変化させた場合とを比較している。図6中、荷重10kgfとした場合が○印で示され、荷重20kgfとした場合が△印で示されている。荷重が大きいと、音圧レベルは低くなっている。図7に、△印で示す回転数3500min−1、荷重20kgfのケースを、音圧レベルのゲインを上げたものが示されている。

【0041】

回転数3500min−1、荷重10kgfとした場合において、潤滑状態を判定するための音圧Aのしきい値が、例えば、つぎのように設定される。

【0042】

音圧が14mpaの場合、これを、潤滑油過小のしきい値ALとし、音圧が10mpaの場合、これを、潤滑油過多のしきい値AMとする。

【0043】

上記の荷重Pおよび軸受回転数Nと、これに適した潤滑状態を判断するための、潤滑油過多のしきい値AMおよび潤滑油過小のしきい値ALの関係を、音圧しきい値テーブルにまとめておく。図6に示すケースが、音圧しきい値テーブルの一例として、図8に示されている。

【0044】

以上の本判定ステップの手順を、図9に示すフローチャートを用いて説明する。

【0045】

予備判定ステップで、潤滑状態を判定するための判定音圧Aが決定されている(S16)。音圧しきい値テーブルTから、予備判定ステップのステップS11で設定された運転条件に対応する潤滑油過多のしきい値AMおよび潤滑油過小のしきい値ALを取得する(S21)。判定音圧A>潤滑油過多のしきい値AMを判断する(S22)。その判断が[Yes]の場合、潤滑油過多と判断し(S23)、その判断が[No]の場合、判定音圧A<潤滑油過小のしきい値ALを判断する(S24)。その判断が[Yes]の場合、潤滑油過小と判断し(S25)、その判断が[No]の場合、潤滑油適量と判断する(S26)。運転を停止する(S27)。

【0046】

図10は、上記判定方法に基づいて行った実験結果を示すものである。運転条件は、軸受の荷重10kgf、軸受の回転数3500min−1とした。潤滑油過多のしきい値AMは、14mpa、潤滑油過小のしきい値ALは、10mpaとした。その運転条件に基づいて、168時間運転し、8時間毎に、判定を行った。変化量のしきい値を0.05mpaとし、その値以下となった際の音圧を判定音圧Aとした。

【0047】

運転開始後140時間を経過した時点で、エアガンによって潤滑油を吹き飛ばした。その結果、運転開始後140時間までは、10mpa<音圧A<14mpaであり、潤滑油適量と判断され、潤滑油を吹き飛ばした後、運転開始後148時間以降は、音圧A>14mpaであり、潤滑油過小と判定された。

【0048】

上記判定方法において、予備判定ステップおよび本判定ステップは、必ずしも、同時に、連続して行う必要は無い。予備判定ステップおよび本判定ステップを、それぞれ単独で行っても良く、予備判定ステップおよび本判定ステップを、それぞれ個別に、他の判定ステップと組み合わせても良い。

【0049】

上記判定方法に使用される判定装置の構成は、図1に示されるものに限定されることは無く、その装置を構成する機器等は適宜変更可能である。

【産業上の利用可能性】

【0050】

この発明による転がり軸受の潤滑状態判定方法および装置は、工作機械の主軸等を支持する軸受の潤滑状態を音圧を利用して、軸受の回転を開始してからの経過時間、軸受の回転数および軸受に作用する荷重を考慮して、転がり軸受の潤滑状態を正確に判定することを達成するのに適している。

【符号の説明】

【0051】

13 軸受

14 モータ

42 マイクロフォン

75 決定部

76 判定部

ΔA0 音圧変化量しきい値

AL、AM 音圧しきい値

An 音圧

【技術分野】

【0001】

この発明は、工作機械の主軸等を支持する軸受の潤滑状態を音圧を利用して判定する転がり軸受の潤滑状態判定方法および装置に関する。

【背景技術】

【0002】

工作機械の主軸に用いられている転がり軸受(以下、「軸受」と略記)の異常判定は、従来から振動を利用した方法が用いられている。特許文献1では、軸受の異常を検知する方法として、回転機器または軸受に固定して設置した加速度センサを用いて振動加速度を検出し、その強度に基づいて軸受の損傷度合いや、余寿命を判定している。

【0003】

特許文献1に記載の技術では、軸受の損傷が振動に現れるレベルで検出しており、軸受には既に損傷が生じてしまっている。工作機械の主軸のように数ミクロンという高い回転精度が要求される回転機器においては、損傷が生じた後の検出では、手遅れの状態である。

【0004】

軸受ではグリスの劣化等の潤滑不良によって、転動体と軌道面との間に油膜切れが発生して金属接触による広い周波数帯域の摩擦音を発することが知られている。この摩擦音を検出することにより間接的に油膜形成状態を知ることができる。特許文献2では、軸受から発生する音響をマイクロフォンで検出し、超音波帯域を含む高周波帯域の音圧信号のみを抽出して、その包絡線信号のスペクトルレベルを算出し、予め定められた判定基準値と比較して、算出したスペクトルレベルが大きい場合に軸受を異常と判定し、異常と判定された軸受については、包絡線信号のスペクトルパターンを演算し、スペクトルパターンが滑らかである場合には潤滑不良と判定し、スペクトルパターンが急峻である場合には欠陥発生と判定している。

【0005】

特許文献2に記載の技術は、損傷が生じた後に発生する音響に基いて判定するものであり、その判定は、工作機械の主軸に対しては、特許文献1に記載の技術と同様に、手遅れの状態である。

【0006】

特許文献3には、超音波マイクロフォンで軸受の転動接触面で発生する20kHz〜100kHzの超音波領域の摩擦音を検出し、検出した音圧と潤滑油量に負の相関関係があることを利用して、異常判定信号と比較して摩擦音信号が大きい場合に軸受の潤滑状態が異常と判定することが記載されている。

【0007】

軸受の転動接触面で発生する摩擦音は、軸受の回転数および軸受に作用する荷重によっても、音圧が変化する。さらに、軸受の回転を開始してからの経過時間によっても、その音圧は変化する。特許文献3では、潤滑油量が、マイクロフォンで検出した音圧に関係することのみを考慮しており、上記運転条件の変化に基づく音圧変化は考慮していない。

【0008】

特許文献4では、微量の潤滑油を間欠的に軸受にショットする主軸装置において、潤滑油のショット直後に電動モータの駆動力の変動幅を監視し、潤滑油の供給状態を判定している。

【0009】

特許文献4に開示されている技術では、電動モータ1つに対し複数の軸受から構成されている主軸の場合に、電動モータの駆動力を監視するだけでは個々の軸受の潤滑状態を判定することはできない。さらに、グリス潤滑の場合、運転中にグリスが移動して電動モータの駆動力が急上昇する場合があるので、駆動力の変動幅で潤滑状態の判定をすることが困難である。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特公平2−59420号公報

【特許文献2】特開平11−271181号公報

【特許文献3】特開2005−164314号公報

【特許文献4】特開2002−126910号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

この発明の目的は、上記の従来技術のもつ課題に鑑みなされたもので、軸受の潤滑状態判定を、軸受の回転数および軸受に作用する荷重、さらには、軸受の回転を開始してからの経過時間をも考慮して、正確に行うことのできる転がり軸受の潤滑状態判定方法および装置を提供することにある。

【課題を解決するための手段】

【0012】

この発明による転がり軸受の潤滑状態判定方法は、潤滑状態を判定すべき転がり軸受に関し、その軸受の運転を開始するに際し、その軸受の回転数およびその軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受に関する音圧の単位時間当たりの変化量が収束したと判断される変化量の変化量しきい値を、あらかじめ設定しておいて、その運転条件に基づいて、その軸受の運転を開始し、その軸受から発生する音圧を単位時間毎に測定し、測定した音圧の単位時間毎の変化量を求め、求めた変化量が変化量しきい値よりも小さいときに、軸受の潤滑状態の判定開始を決定するものである。

【0013】

この発明による転がり軸受の潤滑状態判定方法では、軸受の回転を開始してからの経過時間を考慮して、潤滑状態を判定するようにしているから、潤滑状態の判定を正確に行うことができる。

【0014】

この発明による他の転がり軸受の潤滑状態判定方法は、潤滑状態を判定すべき転がり軸受に関し、その軸受の運転を開始するに際し、その軸受の回転数およびその軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受の運転中の潤滑状態を判定するための音圧の音圧しきい値を、あらかじめ設定しておいて、その運転条件に基づいて、その軸受の運転を開始し、その軸受から発生する音圧を測定し、測定した音圧を、音圧しきい値と比較して、軸受の潤滑状態の判定するものである。

【0015】

この発明による他の転がり軸受の潤滑状態判定方法では、軸受の回転数および軸受に作用する荷重を考慮して、潤滑状態を判定するようにしているから、潤滑状態の判定を正確に行うことができる。

【0016】

また、軸受の回転を開始してからの経過時間に加えて、軸受の回転数および軸受に作用する荷重をも考慮して、潤滑状態を判定するようにすると、一層正確に、潤滑状態の判定をすることができる。

【0017】

上記の方法は、下記の装置によって、具現化される。

【0018】

この発明による転がり軸受の潤滑状態判定装置は、潤滑状態を判定すべき転がり軸受に関し、その軸受の回転数および軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受に関する音圧の単位時間毎の変化量が収束したと判断される変化量の変化量しきい値を設定する変化量しきい値設定手段と、その運転条件に基づいて軸受を回転駆動する駆動手段と、その運転中の軸受から発生する音圧を単位時間毎に測定する測定手段と、測定手段が測定した音圧の単位時間毎の変化量を求め、求めた変化量が変化量しきい値よりも小さいときに、軸受の潤滑状態の判定開始を決定する決定手段とを備えているものである。

【0019】

この発明による他の転がり軸受の潤滑状態判定装置は、潤滑状態を判定すべき転がり軸受に関し、その軸受の回転数および軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受の運転中の潤滑状態を判定するための音圧の音圧しきい値を設定する音圧しきい値設定手段と、その運転条件に基づいて軸受を回転駆動する駆動手段と、その運転中の軸受から発生する音圧を測定する測定手段と、測定手段が測定した音圧を、音圧しきい値と比較して、軸受の潤滑状態を判定する判定手段とを備えているものである。

【発明の効果】

【0020】

この発明によれば、様々な運転条件、すなわち、軸受の回転を開始してからの経過時間、軸受の回転数および軸受に作用する荷重を考慮して、転がり軸受の潤滑状態を正確に判定することができる。

【図面の簡単な説明】

【0021】

【図1】この発明による潤滑状態判定装置の構成を示すブロック図である。

【図2】この発明で用いられる音圧を時間経過とともに示すグラフである。

【図3】図2の音圧を変化量として示すグラフである。

【図4】この発明による潤滑状態判定方法の予備判定方法を示すフローチャートである。

【図5】この発明で用いられる音圧を軸受の回転数との関係で示すグラフである。

【図6】この発明で用いられる音圧を軸受に作用させられる荷重との関係で示すグラフである。

【図7】図6に示すデータの一部をゲインを上げて示すグラである。

【図8】この発明で用いられるしきい値テーブルを示す説明図である。

【図9】この発明による潤滑状態判定方法の本判定方法を示すフローチャートである。

【図10】この発明による潤滑状態判定方法に基づいて行われた実験結果を示すグラフである。

【発明を実施するための形態】

【0022】

この発明の実施の形態を図面を参照しながらつぎに説明する。

【0023】

図1を参照すると、立形マシニングセンタ等の工作機械の主軸11およびハウジング12間に、転がり軸受13が介在させられている。主軸11は、モータ14によって駆動される。主軸11には回転数検出器15が備えられている。

【0024】

軸受13は、内輪21および外輪22と、内輪21および外輪22間に挟持されている複数の転動体23と、転動体23を周方向に保持している保持器24とよりなる。

【0025】

内輪21は、内カラー31によって両側から挟まれている。外輪22は、外カラー32によって両側から挟まれている。

【0026】

外輪22外面にはひずみゲージ41が貼り付けられている。外カラー32にはマイクロフォン42が埋め込まれている。

【0027】

ハウジング12外面から、内輪21および外輪22間に面するところまで、供給ポート43があけられている。供給ポート43には供給パイプ44の出口端が接続されている。供給パイプ44の入口端にはポンプ45の吐出側が接続されている。ポンプ45の吸入側にはフィルタ46を介してタンク47が接続されている。

【0028】

モータ14は、モータ制御部51に接続されている。回転数検出器15は、回転検出部52に接続されている。モータ14および回転検出部52は、モータ制御部51を介してNC装置53に接続されている。ポンプ45は、ポンプ制御部54を介してNC装置53に接続されている。

【0029】

ひずみゲージ41によって、軸受13に作用する荷重が測定される。ひずみゲージ41の位置を転動体23が通過する毎にピークが現れる。このピーク値は、軸受13に作用する荷重と関係があるので、得られた信号から荷重を推定することができる。ひずみゲージ41の出力信号をストレインアンプ61で電気信号に変換するとともに、増幅し、転動体通過成分検出部62でひずみ信号の転動体通過周波数成分だけを抽出し、荷重算出部63で軸受13に作用する荷重を算出する。

【0030】

マイクロフォン42は、軸受13から発生する超音波帯域の音圧を電気信号に変換する。変換された電気信号は、プリアンプ71で増幅され、高周波帯域通過フィルタ72で35kHz〜65kHzの高周波領域の信号が分離され、アンプ73で増幅された後に、RMS検波器74で実効値(RMS値)に変換される。実効値に変換された音圧は、判定音圧決定部75に渡される。判定音圧決定部75では、渡された音圧が潤滑状態を判定するための音圧として用いるかどうかを決定する。

【0031】

潤滑状態判定部76には、回転検出部52によって検出された軸受13の回転数と、荷重算出部63によって算出された軸受13に作用する荷重と、判定音圧決定部75によって決定された潤滑状態を判定するための音圧とが渡される。これらのデータに基づいて、潤滑状態判定部76において潤滑状態が判定される。判定結果は、NC装置53へ送られ、その結果をオペレータは確認することができる。

【0032】

つぎに、潤滑状態の判定方法について説明する。この判定方法は、潤滑状態の判定開始を決定するまでの予備判定ステップと、これに続いて行われる本判定ステップとよりなる。予備判定ステップは、判定音圧決定部75で行われ、本判定ステップは、潤滑状態判定部76で行われる。

【0033】

まず、予備判定ステップについて説明する。

【0034】

図2は、軸受から発生する音圧の変化を、時間の経過、運転開始から240分が経過するまでを示すものである。このときの運転条件は、軸受の回転数3500min−1、軸受に作用する荷重10kgfである。図3は、図2示す音圧の変化を、30分毎の変化量として示すものである。

【0035】

時間の経過とともに運転状態が安定し、音圧の変化量が収束したと判断すれば、そのときの音圧を用いて潤滑状態を判定すれば良い。例えば、運転開始から210分経過して音圧の変化量が収束し、そのときの変化量が0.05mpaであると、これを、そのときの音圧A0に対する、変化量のしきい値ΔA0とする。

【0036】

以上の予備判定ステップの手順を、図4に示すフローチャートを用いて具体的に説明する。

【0037】

軸受の回転数Nおよびその軸受に作用する荷重Pに係る運転条件を設定するとともに、音圧の変化量のしきい値ΔA0を設定する(S11)。その運転条件に基づいて、運転を開始する(S12)。RMS検波器74から、現在のRMS値の音圧Anを得る(S13)。音圧保管メモリMからT0時間前の音圧An-1を読み込む(S14)。設定した時間T0毎の音圧の変化量を求めるため、ΔA0>An−An-1を判断する(S15)。その判断が[Yes]の場合、そのときの音圧Anを、潤滑状態を判定するための判定音圧Aに決定し(S16)、[No]の場合、そのときの音圧Anを音圧保管メモリMに保管し(S17)、n=n+1とする(S18)。T0時間経過後に、再び、RMS検波器74から、現在のRMS値の音圧Anを得る(S13)。

【0038】

以上により、潤滑状態を判定するための判定音圧Aが決定され、つぎに、本判定ステップに移行する。

【0039】

図5は、音圧の変化を、回転数の変化との関係において示すものである。ある量の潤滑油を軸受に供給しながら充分な時間運転しておき、潤滑油の供給を停止して運転を続けた場合、潤滑油が漸次減少していくが、これにしたがって、回転トルクは減少していき、一方、音圧は上昇していく。この変化は、図5中、回転数3000min−1の場合が□印で示され、回転数3500min−1の場合が○印で示されている。この場合、軸受に作用させられる荷重は、10kgfの一定としている。

【0040】

図6は、音圧の変化を、軸受に作用させられる荷重の変化との関係において示すものである。図5において、回転数3500min−1、荷重10kgfとした場合と、回転数は3500min−1で同じであるが、荷重を20kgfに変化させた場合とを比較している。図6中、荷重10kgfとした場合が○印で示され、荷重20kgfとした場合が△印で示されている。荷重が大きいと、音圧レベルは低くなっている。図7に、△印で示す回転数3500min−1、荷重20kgfのケースを、音圧レベルのゲインを上げたものが示されている。

【0041】

回転数3500min−1、荷重10kgfとした場合において、潤滑状態を判定するための音圧Aのしきい値が、例えば、つぎのように設定される。

【0042】

音圧が14mpaの場合、これを、潤滑油過小のしきい値ALとし、音圧が10mpaの場合、これを、潤滑油過多のしきい値AMとする。

【0043】

上記の荷重Pおよび軸受回転数Nと、これに適した潤滑状態を判断するための、潤滑油過多のしきい値AMおよび潤滑油過小のしきい値ALの関係を、音圧しきい値テーブルにまとめておく。図6に示すケースが、音圧しきい値テーブルの一例として、図8に示されている。

【0044】

以上の本判定ステップの手順を、図9に示すフローチャートを用いて説明する。

【0045】

予備判定ステップで、潤滑状態を判定するための判定音圧Aが決定されている(S16)。音圧しきい値テーブルTから、予備判定ステップのステップS11で設定された運転条件に対応する潤滑油過多のしきい値AMおよび潤滑油過小のしきい値ALを取得する(S21)。判定音圧A>潤滑油過多のしきい値AMを判断する(S22)。その判断が[Yes]の場合、潤滑油過多と判断し(S23)、その判断が[No]の場合、判定音圧A<潤滑油過小のしきい値ALを判断する(S24)。その判断が[Yes]の場合、潤滑油過小と判断し(S25)、その判断が[No]の場合、潤滑油適量と判断する(S26)。運転を停止する(S27)。

【0046】

図10は、上記判定方法に基づいて行った実験結果を示すものである。運転条件は、軸受の荷重10kgf、軸受の回転数3500min−1とした。潤滑油過多のしきい値AMは、14mpa、潤滑油過小のしきい値ALは、10mpaとした。その運転条件に基づいて、168時間運転し、8時間毎に、判定を行った。変化量のしきい値を0.05mpaとし、その値以下となった際の音圧を判定音圧Aとした。

【0047】

運転開始後140時間を経過した時点で、エアガンによって潤滑油を吹き飛ばした。その結果、運転開始後140時間までは、10mpa<音圧A<14mpaであり、潤滑油適量と判断され、潤滑油を吹き飛ばした後、運転開始後148時間以降は、音圧A>14mpaであり、潤滑油過小と判定された。

【0048】

上記判定方法において、予備判定ステップおよび本判定ステップは、必ずしも、同時に、連続して行う必要は無い。予備判定ステップおよび本判定ステップを、それぞれ単独で行っても良く、予備判定ステップおよび本判定ステップを、それぞれ個別に、他の判定ステップと組み合わせても良い。

【0049】

上記判定方法に使用される判定装置の構成は、図1に示されるものに限定されることは無く、その装置を構成する機器等は適宜変更可能である。

【産業上の利用可能性】

【0050】

この発明による転がり軸受の潤滑状態判定方法および装置は、工作機械の主軸等を支持する軸受の潤滑状態を音圧を利用して、軸受の回転を開始してからの経過時間、軸受の回転数および軸受に作用する荷重を考慮して、転がり軸受の潤滑状態を正確に判定することを達成するのに適している。

【符号の説明】

【0051】

13 軸受

14 モータ

42 マイクロフォン

75 決定部

76 判定部

ΔA0 音圧変化量しきい値

AL、AM 音圧しきい値

An 音圧

【特許請求の範囲】

【請求項1】

潤滑状態を判定すべき転がり軸受に関し、その軸受の運転を開始するに際し、その軸受の回転数およびその軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受に関する音圧の単位時間当たりの変化量が収束したと判断される変化量の変化量しきい値を、あらかじめ設定しておいて、その運転条件に基づいて、その軸受の運転を開始し、その軸受から発生する音圧を単位時間毎に測定し、測定した音圧の単位時間毎の変化量を求め、求めた変化量が変化量しきい値よりも小さいときに、軸受の潤滑状態の判定開始を決定する転がり軸受の潤滑状態判定方法。

【請求項2】

潤滑状態を判定すべき転がり軸受に関し、その軸受の運転を開始するに際し、その軸受の回転数およびその軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受の運転中の潤滑状態を判定するための音圧の音圧しきい値を、あらかじめ設定しておいて、その運転条件に基づいて、その軸受の運転を開始し、その軸受から発生する音圧を測定し、測定した音圧を、音圧しきい値と比較して、軸受の潤滑状態の判定する転がり軸受の潤滑状態判定方法。

【請求項3】

潤滑状態を判定すべき転がり軸受に関し、その軸受の回転数および軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受に関する音圧の単位時間毎の変化量が収束したと判断される変化量の変化量しきい値を設定する変化量しきい値設定手段と、その運転条件に基づいて軸受を回転駆動する駆動手段と、その運転中の軸受から発生する音圧を単位時間毎に測定する測定手段と、測定手段が測定した音圧の単位時間毎の変化量を求め、求めた変化量が変化量しきい値よりも小さいときに、軸受の潤滑状態の判定開始を決定する決定手段とを備えている転がり軸受の潤滑状態判定装置。

【請求項4】

潤滑状態を判定すべき転がり軸受に関し、その軸受の回転数および軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受の運転中の潤滑状態を判定するための音圧の音圧しきい値を設定する音圧しきい値設定手段と、その運転条件に基づいて軸受を回転駆動する駆動手段と、その運転中の軸受から発生する音圧を測定する測定手段と、測定手段が測定した音圧を、音圧しきい値と比較して、軸受の潤滑状態を判定する判定手段とを備えている転がり軸受の潤滑状態判定装置。

【請求項1】

潤滑状態を判定すべき転がり軸受に関し、その軸受の運転を開始するに際し、その軸受の回転数およびその軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受に関する音圧の単位時間当たりの変化量が収束したと判断される変化量の変化量しきい値を、あらかじめ設定しておいて、その運転条件に基づいて、その軸受の運転を開始し、その軸受から発生する音圧を単位時間毎に測定し、測定した音圧の単位時間毎の変化量を求め、求めた変化量が変化量しきい値よりも小さいときに、軸受の潤滑状態の判定開始を決定する転がり軸受の潤滑状態判定方法。

【請求項2】

潤滑状態を判定すべき転がり軸受に関し、その軸受の運転を開始するに際し、その軸受の回転数およびその軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受の運転中の潤滑状態を判定するための音圧の音圧しきい値を、あらかじめ設定しておいて、その運転条件に基づいて、その軸受の運転を開始し、その軸受から発生する音圧を測定し、測定した音圧を、音圧しきい値と比較して、軸受の潤滑状態の判定する転がり軸受の潤滑状態判定方法。

【請求項3】

潤滑状態を判定すべき転がり軸受に関し、その軸受の回転数および軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受に関する音圧の単位時間毎の変化量が収束したと判断される変化量の変化量しきい値を設定する変化量しきい値設定手段と、その運転条件に基づいて軸受を回転駆動する駆動手段と、その運転中の軸受から発生する音圧を単位時間毎に測定する測定手段と、測定手段が測定した音圧の単位時間毎の変化量を求め、求めた変化量が変化量しきい値よりも小さいときに、軸受の潤滑状態の判定開始を決定する決定手段とを備えている転がり軸受の潤滑状態判定装置。

【請求項4】

潤滑状態を判定すべき転がり軸受に関し、その軸受の回転数および軸受に作用する荷重をそれぞれ一定に保持して運転する運転条件に基づいて、その軸受の運転中の潤滑状態を判定するための音圧の音圧しきい値を設定する音圧しきい値設定手段と、その運転条件に基づいて軸受を回転駆動する駆動手段と、その運転中の軸受から発生する音圧を測定する測定手段と、測定手段が測定した音圧を、音圧しきい値と比較して、軸受の潤滑状態を判定する判定手段とを備えている転がり軸受の潤滑状態判定装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2010−181151(P2010−181151A)

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願番号】特願2009−22131(P2009−22131)

【出願日】平成21年2月3日(2009.2.3)

【出願人】(000149066)オークマ株式会社 (476)

【Fターム(参考)】

【公開日】平成22年8月19日(2010.8.19)

【国際特許分類】

【出願日】平成21年2月3日(2009.2.3)

【出願人】(000149066)オークマ株式会社 (476)

【Fターム(参考)】

[ Back to top ]