転がり軸受材料の特性評価方法および装置

【課題】 転がり接触する金属材料のせん断疲労特性を、試験により迅速に、かつ精度良く評価できる方法および装置を提供する。

【解決手段】 ねじり振動コンバータ7と、振幅拡大ホーン8と、発振器4と、アンプ5と、制御・データ採取手段3とを用いる。試験片1の形状,寸法を、ねじり振動コンバータ7の駆動による振幅拡大ホーン8の振動に共振する形状,寸法とする。振動コンバータ7を超音波領域の周波数(例えば20000±500Hz)で駆動し、試験片1を共振させてせん断疲労破壊させる試験を行う。試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価する。

【解決手段】 ねじり振動コンバータ7と、振幅拡大ホーン8と、発振器4と、アンプ5と、制御・データ採取手段3とを用いる。試験片1の形状,寸法を、ねじり振動コンバータ7の駆動による振幅拡大ホーン8の振動に共振する形状,寸法とする。振動コンバータ7を超音波領域の周波数(例えば20000±500Hz)で駆動し、試験片1を共振させてせん断疲労破壊させる試験を行う。試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価する。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、転がり軸受材料の特性評価方法および装置に関し、例えば、軸受用鋼等の転がり軸受用の高強度金属材料のせん断疲労特性を迅速に評価する方法および装置、並びにこの特性評価方法を用いた転がり軸受材料の選定方法に関する。

【背景技術】

【0002】

せん断疲労特性を評価には、油圧サーボ型ねじり疲労試験機、シェンク式ねじり疲労試験機があるが、負荷周波数は、前者が最高で10Hz程度、後者が30Hz程度であり、疲労限度を求める場合など、超長寿命域までのせん断疲労特性を評価するには多大な時間を要する。

転がり軸受用の高強度金属材料として、現在最もよく用いられているのは、高炭素クロム軸受鋼JIS-SUJ2であり、還元雰囲気中でA1変態点以上の温度(850℃程度) に加熱してから焼入し、比較的低温(180℃程度) で焼戻され、硬さは750HV 程度になる。動力伝達シャフト用の高強度金属材料として、現在最もよく用いられているのは,約0.4mass%の炭素を含み,焼入性向上元素(Mn ,B など) を添加した鋼であり、高周波焼入した後に低温(150℃程度) で焼戻され,硬さは650HV 程度になる。

【0003】

転がり軸受の場合、良好な潤滑条件下で寿命を全うして起きる内部起点型はく離は、表層内部で振幅が最大となる交番せん断応力( ほぼ両振り) の繰り返しによってき裂が発生,進展する過程をたどると考えられている。引張圧縮疲労試験( 軸荷重疲労試験,回転曲げ疲労試験) の場合、107 回における垂直応力振幅を疲労限度σW0とすることが慣習的である。それに対し、転がり軸受の場合、かなり高い接触負荷を与えても、107 回程度の負荷回数では内部起点型はく離は起こらない。例えば、負荷周波数が10Hzの油圧サーボ型ねじり疲労試験機で109 回の負荷回数に到達するには3年以上を要する.そのため、超長寿命域までのせん断疲労特性を求めることは実質不可能である。

【0004】

その代わりに、転がり軸受用鋼中に不可避に含まれ、組織的に不連続なため応力集中源となる非金属介在物が内部起点型はく離の起点になるとの考えから、任意の体積中に含まれる非金属介在物の最大サイズを極値統計解析によって推定する手法が考案され、非金属介在物の最大サイズを鋼の品質の指標とする方法がとられている(例えば、特許文献1〜4)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−251898号公報

【特許文献2】特開2005−105363号公報

【特許文献3】特開2006−128865号公報

【特許文献4】特開2006−349698号公報

【非特許文献】

【0006】

【非特許文献1】藤井幸生, 前田喜久男, 大塚昭夫, NTN Technical Review, 69 (2001) 53-60.

【非特許文献2】ワイ.ムラカミ、シー.サカエ、エス.ハマダ( Y. Murakami, C.Sakae and S. Hamada), 疲労工学(Engineering Against Fatigue), Univ. of Sheffield) , UK, (1997), 473p.

【非特許文献3】日本材料学会, 改訂材料強度学, 日本材料学会, 京都, (2006), 94p.

【発明の概要】

【発明が解決しようとする課題】

【0007】

内部起点型はく離に先立つ転がり接触面表層における疲労き裂の進展様式はモードII型と考えられている。上記の非金属介在物の最大サイズから疲労限面圧を推定する方法として、非特許文献1の考察に記載の考え方がある。非特許文献1の図13にあるように、ヘルツ接触圧力が移動する場合について、交番せん断応力振幅がおよそ最大になる深さb/2(bは接触楕円の短軸半径)に直径2aの円板状き裂が存在すると考える。このき裂を最大介在物の直径に見立てる。非特許文献1では、独自のモードII疲労き裂進展実験を行い、疲労き裂進展しなくなる応力拡大係数の下限界値をΔKIIth=3MPa√mと求めている。非特許文献1の図14では、ΔKIIth=3MPa√mの場合について、き裂面間の摩擦係数を0.5と仮定し、最大接触面圧と疲労き裂進展するか否かの臨界き裂直径2aの関係が示されている。例えば、2a=50μmとすると、疲労限面圧はPmaxlim=2.5GPaと推定されている。しかしながら、この方法では、き裂面間の摩擦係数は未知であり、ある値に仮定しなければならない。また、非特許文献2でも、独自のモードII疲労き裂進展実験を行い、疲労き裂進展しなくなる応力拡大係数の下限界値をΔKIIth=13MPa√mと求めており、非特許文献1のΔKIIthとは大きく異なる。

【0008】

また、転がり軸受では、使用材料の購入先やロット毎等のねじり疲労試験を行って特性評価を行うことができれば、信頼性向上に効果的である。しかし、従来の技術では、前述のようにねじり疲労試験には長期間を要し、使用材料のねじり疲労試験による特性評価実質不可能であった。このため、軸受材料の試験項目の一つとして、ねじり疲労試験により得られる特性を採用するという発想はなかった。

【0009】

この発明の目的は、転がり接触する金属材料のせん断疲労特性を、試験により迅速に、かつ精度良く評価できる方法および装置を提供することを目的とする。

この発明の他の目的は、従来では発想になかった試験項目の採用により、転がり軸受の信頼性向上が図れる転がり軸受材料の選定方法を提供することである。

【課題を解決するための手段】

【0010】

この発明の転がり軸受材料の特性評価方法は、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する方法であって、

前記試験片に超音波領域の周波数範囲でねじり振動を与えて前記試験片をせん断疲労破壊させる試験を行い、試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価することを特徴とする。

なお、この明細書において、「超音波領域の周波数範囲」は、広義となる16000Hz以上の音波の周波数領域を言う。

【0011】

この方法によると、加振周波数が超音波領域となる極めて高速な超音波ねじり疲労試験機を行うため、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を評価するにつき、短時間で必要な負荷回数に達し、せん断疲労特性を迅速に評価することができる。例えば、20000Hzで連続加振すれば,わずか半日余りで109 回の負荷回数に到達する。また、実際にせん断疲労破壊を生じさせる試験を行うため、従来の非金属介在物の最大サイズを鋼の品質の指標とする方法に比べて、精度良くせん断疲労特性を求めることができる。

なお、材料の疲労破壊を支配する応力は、突き詰めれば垂直応力かせん断応力のどちらかである。垂直応力による疲労特性を高速に評価するため、超音波軸荷重疲労試験機(完全両振り)が市販されてから数年が経つ。それに対し、せん断疲労特性を高速に評価するための超音波ねじり疲労試験の研究はほとんど行われておらず、これまでに評価された材料は、最大せん断応力振幅(完全両振り)が250MPa以下で疲労破壊する軟鋼やアルミ合金である。この発明は、このような技術水準下で、転がり軸受の軌道輪または転動体となる金属材料につき、超音波領域の加振周波数となるねじり振動の付与によりせん断疲労破壊させ、迅速なせん断疲労特性の評価を実現可能としたものである。

【0012】

前記ねじり振動を与える手段に対して試験片を共振させてせん断疲労破壊させるようにしても良い。このように試験片を共振させるため、僅かなエネルギの投入で効率良くせん断疲労破壊を生じさせることができる。

前記試験片は、熱処理された金属材料からなるものとしても良い。例えば、軌道輪または転動体に使用される熱処理条件で熱処理された金属材料からなる試験片を試験することで、精度の高い特性評価を行うことが可能となる。

【0013】

交流電力が印加されることで回転中心軸回りの正逆の回転となるねじり振動を発生するねじり振動コンバータと、先端に同心に試験片を取付ける取付部を有し基端でねじり振動コンバータに固定され、基端に与えられた前記振動コンバータのねじり振動の振幅を拡大する振幅拡大ホーンと、発振器と、この発振器の出力を増幅して前記ねじり振動コンバータに印加するアンプと、このアンプに前記制御の入力を与える制御手段とを用い、

前記振幅拡大ホーンの形状、寸法を、前記ねじり振動コンバータの駆動によるねじり振動に共振する形状、寸法とし、

前記試験片の形状、寸法を、前記振幅拡大ホーンのねじり振動に共振する形状、寸法とし、

前記振動コンバータを超音波領域の周波数範囲で駆動し、前記振幅拡大ホーンと前記試験片を共振させて、試験片をせん断疲労破壊させる試験を行い、

試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価するものとしても良い。

【0014】

前記ねじり振動コンバータにより発生するねじり振動は、正回転方向と逆回転方向とが対称となる振動である完全両振りとすることが好ましい。

前記ねじり振動コンバータを駆動する周波数の下限値が(20000−500+α)Hz、上限値が(20000+500)Hz、ただしαは試験片の試験中の性状変化に対する余裕値であって200Hz以下、であっても良い。このように周波数の下限値を(20000−500+α)Hzとし、上限値を(20000+500)Hzとし、ねじり振動コンバータを実施可能な最大出力で試験する場合、共振不安定を生じないようにし得る。

また、前記試験片を前記振幅拡大ホーンの振動に共振させてせん断疲労破壊させる試験を行うときに、前記振幅拡大ホーンを前記ねじり振動コンバータの振動に共振させることが好ましい。この場合に、前記振幅拡大ホーンは、横断面形状が円形であって、基端部を除く部分の縦断面形状が、指数関数で表される先細り形状とするのが良い。この形状とすることで、振幅拡大が効果的に行われる。

【0015】

この発明において、前記試験片が、両端の円柱形状の肩部と、これら両側の肩部に続き軸方向に沿う断面形状が円弧曲線となる中細り部とでなるダンベル形であることが好ましい。上記ダンベル形であると、中細り部でせん断疲労破壊を生じさせ易い。試験片は共振させる必要があり、そのため各部の形状,寸法を適切に設計することが必要である。

共振可能な適正な形状,寸法の試験片を設計,製作するには、次の方法が好ましい。

試験片の前記肩部の長さをL1 、前記中細り部の半分の長さである半弦長さをL2 、前記肩部の半径をR2 、前記中細り部の最小半径をR1 ,前記円弧曲線の半径をR(いずれも単位はm,RはR1 ,R2 ,L2 から求まる) とし、共振周波数をf(単位はHz)、ヤング率E(単位はPa),ポアソン比ν( 無次元) ,密度ρ( 単位はkg/m3)とし、

前記L2 ,R1 ,R2 を任意の値とし、前記共振周波数fを前記振動コンバータが振動する周波数として、次式(1) 〜(6) により、前記共振周波数fで試験片がねじり共振する肩部の長さをL1 を理論解として求める。

【数1】

【0016】

この理論解として求めた肩部長さL1 およびこの解の計算に用いた上記各部の寸法L2 ,R1 ,R2 ,Rの試験片を作成して試験しても良いが、共振を生じない場合がある。

その場合は、上記理論解となる肩部の長さL1 、およびこの長さL1 を求めた他の前記各部の寸法L2 、R2 、R1 ,Rを基準として、各部のいずれかの寸法を僅かに異ならせた複数種類の試験片の形状データ等からなる形状モデルを作成し、

これらの各形状モデルにつき、E,ν,ρを定まった物性値とし、有限要素解析による自由ねじり共振の固有値解析により、前記各部の寸法L1 、L2 、R2 、R1 ,Rを、前記共振周波数fでねじり共振するように求める。この求められた各部の寸法の試験片を作成して試験に用いる。

このような試験片の形状,寸法とすることで、試験片の共振が生じる。

【0017】

この発明において、前記のように有限要素解析による自由ねじり共振の固有値解析により求めた各部の寸法L1 、L2 、R2 、R1 ,Rの試験片を用いて試験する場合に、前記共振周波数fを、20000±500Hzの範囲とし、前記ねじり振動コンバータの最大出力を300Wとした場合、前記試験片の振幅拡大ホーンへの取付用の雄ねじ部からなる取付用突部を除く重量を、9.36g以下とすることが好ましい。

試験片を共振可能な形状,寸法としても、共振不安定を生じることがある。研究の結果、共振不安定には試験片重量に重量が大きく影響することが分かった。また、上記形状,寸法の試験片あって、加振周波数が20000±500Hz、ねじり振動コンバータの最大出力が300Wの試験を行う場合、試験片重量が9.36g以下であると、共振不安定が生じないことが確認できた。

【0018】

また、上記のように試験片重量を9.36g以下とする場合に、前記アンプの出力が90%で試験片の端面ねじり角の実測値が0.018rad 以上となり、有限要素解析による自由ねじり共振の固有値解析で求まる端面ねじり角が0.018rad のときの試験片最小径部の表面に作用する最大せん断応力が951MPa以上となるようにすることが好ましい。

【0019】

この発明方法において、試験片の温度上昇を抑制するために、試験片を強制空冷しても良い。また、試験片の温度上昇を抑制するために、前記ねじり振動コンバータによる試験片に対するねじり振動の負荷と休止を交互に繰り返しても良い。試験片の発熱が試験結果に対して問題にならない低負荷域では連続負荷しても良く、これにより迅速に試験が行える。

ある程度高いせん断応力振幅で連続加振すると試験片が発熱する。そのため、試験片を強制空冷することが好ましい。強制空冷だけでは試験片の発熱抑制が不十分な場合は、加振と休止を交互に繰り返すことが好ましい。休止することで実質の負荷周波数は小さくなるが、休止時間を加振時間の10倍程度としても実質の負荷周波数は2000Hz程度と依然高速であり、1週間もあれば109 回の負荷回数に到達する。

【0020】

この発明方法において、前記試験により得た負荷回数とせん断応力振幅の関係から求まる、超長寿命領域におけるせん断疲労強度に対する85%の値を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0としても良い。超音波ねじり疲労試験では、従来の疲労試験に対し、大きな負荷を受ける体積(危険体積)が略等しい場合、せん断疲労強度を高めに評価する傾向があるためである。

【0021】

この発明方法において、前記試験により得た負荷回数とせん断応力振幅の関係から求まる、超長寿命領域におけるせん断疲労強度に対する80%の値を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0としても良い。上記試験片にねじり振動を与えた場合、試験片の断面内の各部の応力は、中心部で最も低く外周面で最大となるように応力勾配が生じる。このため、試験により得た負荷回数とせん断応力振幅の関係から求まる、超長寿命領域におけるせん断疲労強度に対する80%の値が、せん断疲労特性の評価に用いるのに適切な値となる。

【0022】

この発明方法において、前記試験により得たせん断応力振幅と負荷回数との関係から、任意の破壊確率のP−S−N線図を求め、このP−S−N線図における超長寿命領域におけるせん断疲労強度を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0としても良い。

【0023】

この発明方法において、超長寿命領域におけるせん断疲労強度を安全に見積もるため、前記試験により得たせん断応力振幅と負荷回数との関係から、任意の破壊確率のP−S−N線図を求め、このP−S−N線図から超長寿命領域におけるせん断疲労強度を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0とする補正である破壊確率補正と、前記試験により得たせん断応力振幅と負荷回数の関係から求まる、超長寿命領域におけるせん断疲労強度に対する85%の値を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0とする補正である過大評価補正と、前記試験により得た負荷回数とせん断応力振幅の関係から求まる、超長寿命領域におけるせん断疲労強度に対する80%の値を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0とする補正である寸法効果補正との、いずれか2つ以上の補正を組み合わせて求まる値を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0としてもよい。これにより、より一層、超長寿命領域におけるせん断疲労強度を安全に見積もることができる。

【0024】

この発明の転がり軸受材料の選定方法は、この発明の上記いずれかの構成の転がり軸受材料の特性評価方法により評価されたせん断疲労特性値が、定められたせん断疲労特性値以上である金属材料を、転がり軸受の軌道輪または転動体の材料として使用するものである。

【0025】

この発明の特性評価方法によれば、短時間の疲労試験の結果から、転がり軸受用の金属材料のせん断疲労特性を精度良く推定することができる。そのため、転がり軸受の軌道輪または転動体に使用する材料の試験項目の一つとしてせん断疲労特性を採用することができる。実際に疲労試験して求めたせん断疲労特性値が、定められたせん断疲労特性値以上である材料のみを軸受材料として用いることで、転がり軸受の信頼性向上に大きく役立つ。せん断疲労特性を使用材料の試験項目の一つとして採用することは、従来では試験に長年かかり、あまりにも実情から離れていて発想になかったが、この発明方法によると、実用化が可能であり、その採用により軸受の信頼性向上に役立てることができる。なお、判定基準となる「定められたせん断疲労特性値」は、目的等に応じて適宜設定すれば良い。また、せん断疲労特性値の推定は、例えば、材料のロット毎や、一度に購入した量毎、購入先毎等に行う。

【0026】

この発明のせん断疲労特性評価装置は、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する装置であって、前記試験片に超音波領域の周波数範囲でねじり振動を与え、前記試験片をせん断疲労破壊させるねじり振動付与手段と、このねじり振動付与手段を制御し、このねじり振動付与手段で試験片に与えたねじり振動の加振周波数および負荷回数を含むデータを採取する制御・データ採取手段とを備えたことを特徴とする。

前記ねじり振動付与手段が、交流電力が印加されることで回転中心軸回りの正逆の回転となるねじり振動を発生するねじり振動コンバータと、先端に同心に試験片を取付ける取付部を有し、基端でねじり振動コンバータに固定され、基端に与えられた前記ねじり振動コンバータのねじり角を拡大する振幅拡大ホーンと、発振器と、この発振器の出力を増幅して前記ねじり振動コンバータに印加するアンプとで構成され、前記制御・データ採取手段が、前記アンプに前記制御の入力を与え、かつ試験中の加振周波数、前記アンプの状態、および負荷回数を含むデータを採取する機能を有し、前記振幅拡大ホーンの形状、寸法を、前記ねじり振動コンバータの駆動によるねじり振動に共振する形状、寸法とし、前記試験片の形状、寸法は、前記振幅拡大ホーンのねじり振動に共振する形状、寸法であり、前記ねじり振動コンバータを超音波領域の周波数範囲で駆動し、前記振幅拡大ホーンと前記試験片を共振させて、試験片をせん断疲労破壊させるようにしたものであっても良い。

この構成のせん断疲労特性評価装置を用いることにより、前述のこの発明のせん断疲労特性評価方法を実施することができる。

【0027】

前記ねじり振動コンバータは、発生するねじり振動が、正回転方向と逆回転方向とが対称となる振動である完全両振りであることが好ましい。また、前記振幅拡大ホーンは、ねじり振動コンバータの試験中の加振周波数による振動に共振するものであることが好ましい。この場合に、前記振幅拡大ホーンは、横断面形状が円形であって、基端部を除く部分の縦断面形状が、指数関数で表される先細り形状とするのが良い。この形状とすることで、振幅拡大が効果的に行われる。

【0028】

この発明のせん断疲労特性評価装置において、試験片を強制空冷する試験片冷却手段を設けても良い。また、この発明のせん断疲労特性評価装置において、前記制御・データ採取手段は、前記ねじり振動コンバータにねじり振動の発生と休止を交互に繰り返えさせる間欠発振の制御を行う間欠発振制御部を有し、間欠発振と連続発振とを切換可能としても良い。上記強制空冷や間欠発振により、試験片の発熱による温度上昇が防止でき、適正な評価が行える。

【0029】

この発明のせん断疲労特性評価装置において、前記制御・データ採取手段は、前記ねじり振動コンバータを駆動する条件、および前記データを採取する条件を含む試験条件を入力に従って設定する試験条件設定部と、この試験条件設定部に設定された試験条件に従って前記ねじり振動コンバータの駆動、および前記データの採取を行う試験制御部とを有するものとしても良い。

このように、ねじり振動コンバータの駆動条件およびデータ採取条件を含む試験条件を入力によって設定可能とし、その設定された試験条件で試験が行われるように制御可能とすることで、種々の条件に応じた適切な試験、評価を行うことができる。

【発明の効果】

【0030】

この発明の転がり軸受材料の特性評価方法は、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する方法であって、前記試験片に超音波領域の周波数範囲でねじり振動を与えて前記試験片をせん断疲労破壊させる試験を行い、試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価するため、せん断疲労強度の強い転がり軸受用または動力伝達シャフト用の高強度金属材料のせん断疲労特性を、試験により迅速に、かつ精度良く評価することができる。

【0031】

この発明の転がり軸受材料の選定方法は、この発明の上記いずれかの構成の転がり軸受材料の特性評価方法により評価されたせん断疲労特性値が、定められたせん断疲労特性値以上である金属材料を、転がり軸受の軌道輪または転動体の材料として使用するため、従来では発想になかった試験項目の採用により、転がり軸受の信頼性向上が図れる転がり軸受材料の選定方法を提供することができる。

【0032】

この発明のせん断疲労特性評価装置は、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する装置であって、前記試験片に超音波領域の周波数範囲でねじり振動を与え、前記試験片をせん断疲労破壊させるねじり振動付与手段と、このねじり振動付与手段を制御し、このねじり振動付与手段で試験片に与えたねじり振動の加振周波数および負荷回数を含むデータを採取する制御・データ採取手段とを備えたため、せん断疲労強度の強い転がり軸受用または動力伝達シャフト用の高強度金属材料のせん断疲労特性を、試験により迅速に、かつ精度良く評価することができる。

【図面の簡単な説明】

【0033】

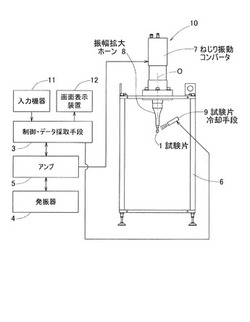

【図1】この発明の一実施形態に係るせん断疲労特性評価方法に用いるせん断疲労特性評価装置における試験機本体の正面図、およびその制御系のブロック図とを組み合わせた説明図である。

【図2】同せん断疲労特性評価装置の概念構成を示すブロック図である。

【図3】試験片の模式図である。

【図4】試験片の正面図である。

【図5】ねじり角θと表面のせん断応力τ (端面のねじり角θend が0.01rad の場合) の軸方向分布を示すグラフである。

【図6】静止時の試験片肩部円筒面下端を示す顕微鏡写真である。

【図7】加振時の試験片肩部円筒面下端を示す顕微鏡写真である。

【図8】図7の範囲2aと端面ねじり角θend の関係を示す説明図である。

【図9】アンプ出力Pと端面ねじり角θend の関係を示すグラフである。

【図10】ねじり疲労破壊した試験片の例の顕微鏡写真および試験片全体の説明図である。

【図11】油圧サーボ型ねじり疲労試験機で評価する試験片の正面図である。

【図12】超音波ねじり疲労試験で得たせん断応力振幅と負荷回数の関係とS-N 線図(実線) を示すグラフである。

【図13】図12の関係から求めた破壊確率10%のP-S-N 線図(破線) と元のS-N 線図(実線)を示すグラフである。

【図14】せん断疲労特性評価装置の試験条件入力画面例を示す説明図である。

【図15】初期設定過程の流れ図である。

【図16】試験条件の入力過程の流れ図である。

【図17】試験準備過程の流れ図である。

【図18】試験過程の詳細の流れ図である。

【発明を実施するための形態】

【0034】

この発明の一実施形態を図面と共に説明する。この実施形態では、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性評価方法に用いるせん断疲労特性評価装置の一例を示す。以下の説明は、転がり軸受材料の選定方法についての説明をも含む。このせん断疲労特性評価装置は、ねじり振動コンバータ7および振幅拡大ホーン8を有する試験機本体10と、発振器4と、アンプ5と、制御・データ採取手段3とを備える。前記「転がり軸受の軌道輪または転動体となる金属材料」とは、例えば、転がり軸受の軌道輪または転動体となる金属材料である。この金属材料として、日本工業規格;略称JISのSUJ2、SCr420等の軸受用鋼、M50、M50NiL、SNCM420、SUJ3、SCr420、S53C、SUS440C等が挙げられる。なおSUJ2は、米国AISI規格でSAE52100に相当する。

【0035】

試験機本体10は、フレーム6の上部に設置したねじり振動コンバータ7に、下向きに突出する振幅拡大ホーン8を取付け、その先端に試験片1を着脱可能に取付け、ねじり振動コンバータ7で発生した超音波振動を、振幅拡大ホーン8の軸心O回りの正逆回転方向の振動として拡大して試験片1に伝えるものである。試験機本体10は、試験片1の強制空冷を行う試験片空冷手段9を有している。試験片空冷手段9は、例えば、ブロワー等の圧縮空気発生源(図示せず)に配管等で接続されて試験片1に対して空気を吹き付けるノズル等からなり、電磁バルブ(図示せず)または前記圧縮空気発生源のオンオフによって、空気の吹き付けと吹き付け停止との切換が可能である。

【0036】

ねじり振動コンバータ7は、2相の交流電力が印加されることで、その交流電力の周波数で回転中心軸O回りの正逆の回転となるねじり振動を発生する装置である。ねじり振動コンバータ7に与える交流電力は、電圧がサイン波等の正負対称の交流電力とされ、発生するねじり振動は、完全両振り、つまり正回転方向と逆回転方向とは対称となる振動とされる。

振幅拡大ホーン8は、先細り形状に形成されて先端面に同心に試験片を取付ける雌ねじ孔からなる取付部を有し、基端でねじり振動コンバータに固定される。振幅拡大ホーン8は、基端に与えられた振動コンバータ7のねじり振動の振幅を、先端部で拡大した振幅とする。振幅拡大ホーン8の素材は、例えばチタン合金である。

【0037】

発振器4は、振幅拡大ホーン8を加振する周波数となる超音波領域の周波数の電圧信号を生成する電子機器からなる。発振器4は、発振周波数が、例えば±500Hzの範囲で、固定の周波数とされ、または周波数調整可能とされている。

【0038】

アンプ5は、発振器4の出力を増幅して超音波領域の周波数の交流電力をねじり振動コンバータ7に印加する電子機器である。アンプ5は、前記交流電力の出力の大きさ、およびオンオフが外部からの入力により制御可能なものとする。アンプ5の最大出力は、この実施形態では300Wとされている。

【0039】

制御・データ採取手段3は、前記アンプ5に前記出力の大きさおよびオンオフ等の制御の入力を与え、かつ試験中の加振周波数、アンプ5の出力等の状態、および負荷回数を含むデータをアンプ5から採取する手段である。制御・データ採取手段3は、上記の他に、試験片冷却手段9を制御する機能を備える。制御・データ採取手段3は、パーソナルコンピュータ等のコンピュータと、これに実行させるプログラム(図示せず)とでなり、キーホード、マウス等の入力機器11と、液晶表示装置等の画像を画面で表示する画面表示装置12が接続され、または上記コンピュータの一部として設けられている。

【0040】

制御・データ採取手段3は、前記コンピュータとプログラムとにより、図2に概念構成をブロックで示す各部13〜18が構成されている。すなわち、制御・データ採取手段3は、試験条件設定部13、試験条件・採取データ記憶部14、および試験制御部15を有する。

試験条件設定部13は、ねじり振動コンバータ8を駆動する条件、およびデータを採取する条件を含む試験条件が入力機器11から入力されると、試験条件・採取データ記憶部14に記憶させる処理、すなわち制御の条件として設定する手段である。試験条件設定部13は、詳しくは、図14に示す入力用画面を画面表示装置12に表示し、かつ図16に流れ図で示す処理を行う手段である。

【0041】

試験制御部15は、試験条件設定部13により設定された試験条件に従って、前記ねじり振動コンバータ8の駆動、および前記データの採取を行う手段である。試験制御部15は、基本制御部16と、連続発振制御部17と、間欠発振制御部18とで構成される。試験制御部15は、図18に流れ図で示す処理を行う手段である。同図のステップR8〜R13の処理を行う手段が連続発振制御部17であり、ステップR14〜R24の処理を行う手段が間欠発振制御部18であり、残りの各ステップの処理を行う手段が基本制御部16である。

【0042】

この実施形態のせん断疲労特性評価方法について説明する。この評価方法は、図1のせん断疲労特性評価装置用い、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片1を用いて試験し評価する方法であって、試験片1の形状,寸法を、ねじり振動コンバータ7の駆動による振幅拡大ホーン8の振動に共振する形状,寸法とし、振動コンバータ7を超音波領域の周波数(この例では、20000±500Hzの範囲)で駆動し、試験片1を振幅拡大ホーン8の振動に共振させてせん断疲労破壊させる試験を行う。ねじり振動コンバータ7を駆動する周波数範囲の下限値を(2000−500+α)Hzとしても良い。ただしαは試験片の試験中の性状変更に対する余裕値であって200Hz以下であっても良い。この試験の間に各種のデータを採取し、得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価する。前記金属材料は、転がり軸受用の高強度金属材料としては、例えば高炭素クロム軸受鋼(JIS-SUJ2)等の軸受鋼である。参考例として、動力伝達シャフト用の高強度金属材料としては、例えば、約0.4mass%の炭素を含み、焼入性向上元素(Mn ,B など) を添加した鋼である。

【0043】

このせん断疲労特性評価方法によると、加振周波数が超音波領域となる極めて高速な超音波ねじり疲労試験機を行うため、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を評価するにつき、短時間で必要な負荷回数に達し、せん断疲労特性を迅速に評価することができる。例えば、20000Hzで連続加振すれば,わずか半日余りで109 回の負荷回数に到達する。また、実際にせん断疲労破壊を生じさせる試験を行うため、従来の非金属介在物の最大サイズを鋼の品質の指標とする方法に比べて、精度良くせん断疲労特性を求めることができる。試験片は共振させるため、僅かなエネルギの投入で効率良くせん断疲労破壊を生じさせることができる。

【0044】

以下、このせん断疲労特性評価方法および評価装置の具体的内容を説明する。ねじり振動コンバータ7は、市販されていてアンプ制御できるのものが、調べた範囲では1機種しかなく、選択の余地がなかったため、振幅拡大ホーン8や試験片1の形状を工夫して最適化し、高強度金属材料にせん断疲労を与えるようにした。

【0045】

振幅拡大ホーン8の工夫につき説明する。上記市販のねじり振動コンバータ7と共に販売されている標準振幅拡大ホーン(指数関数型)は、ねじり振動コンバータ7に固定する大径側端面の直径は38mm、試験片1を固定する小径側端面の直径は15mmである。この振幅拡大ホーンは20000Hz付近で共振するように設計・調整されている。なお、振幅拡大ホーンの大径側の端面にはねじり振動コンバータに固定するための雄ネジ部が設けられ、小径側の端面には試験片を固定するための雌ネジからなる取付部が空けられている。振幅拡大ホーン8の素材はチタン合金である。ヤング率E、ポアソン比ν、密度ρを実測した結果、それぞれE=1.16×1011Pa、ν=0.27、ρ=4460kg/m3であった。FEM解析ソフト(Marc Mentat 2008 r1)(登録

商標)を用い、上記のE 、ν、ρを物性値として、自由ねじり共振の固有値解析を行っ

た。その結果、拡大率(小径側のねじり角の大径側のねじり角に対する比)は25.8倍になった。

【0046】

図3に試験片1の模式図を示す。試験片1は、両端の円柱形状の肩部1a,1aと、これら両側の肩部1a,1aに続き軸方向に沿う断面形状が円弧曲線1baとなる中細り部1bとでなるダンベル形である。この試験片1の形状,寸法は、肩部1aの長さL1 、中細り部1bの半分の長さである半弦長さL2 、肩部1aの半径R2 、中細り部1bの最小半径R1 ,前記円弧曲線1baの半径をR(いずれも単位はm)で決定される。

試験片の設計にあたっては、任意の半弦長さL2 、肩部半径R2 、最小半径R1 を与え(いずれも単位はm)、共振周波数をf(単位はHz)、ヤング率E(単位はPa),ポアソン比ν( 無次元) ,密度ρ( 単位はkg/m3)(標準熱処理した軸受鋼SUJ2の実測値はE=2.04×1011Pa,ν=0.29 ,ρ=7800kg/m3)とともに、次式(1) 〜(6) 式に代入することで理

論解としての肩部長さL1 (単位はm )を求めた。RはR1 ,R2 ,L2 から求まる。

【0047】

【数2】

【0048】

ここで、L2 =0.0070m ,R2 =0.0060m ,R1 =0.0030m を,上記のf ,E ,ν,ρとともに(1) 〜(6) 式に代入すると、L1 =0.01012mとなる。しかし、標準焼入焼戻した軸受鋼SUJ2( 合金成分は表1 参照) でL1 =0.01012mとした試験片1を製作したところ、共振しなかった。そこで、有限要素法(FEM )解析ソフト(Marc Mentat 2008 r1) (登録商標)を用い、上記のE ,ν,ρを物性値として自由ねじり共振の固有値解析を行った。その結果、L1 =0.01012m でねじり共振する周波数はf=19076 Hzとなり、ねじり振動コンバータ7の加振周波数範囲である20000±500Hzを外れていた。f=20000Hzでねじり共振するL1 を同解析で求めた結果、L1 =0.00915mとなった。L1 =0.00915mとした試験片1を製作したところ20000Hz付近で共振した。常温大気中、アンプ出力100%にて、加振と休止を交互に繰り返す間欠運転(加振時間: 110msec ,休止時間: 1100msec) で評価した結果、負荷回数が107 回のオーダーで破断した。高強度金属材料をせん断疲労破壊させることはできたが、さらに低サイクル域でせん断疲労破壊させるためには高効率化が必要である。なお,破断形態については後述する(図10参照)。

【0049】

振幅拡大ホーン8のねじり振幅を大きくすべく、大径側の端面の直径がφ38mm、小径側の端面の直径がφ13mmの振幅拡大ホーン8の製作を行った。高効率振幅拡大ホーン(指数関数型)は20000Hz付近で共振するように設計・調整されている。高効率振幅拡大ホーンの素材はチタン合金である。ヤング率E、ポアソン比ν、密度ρを実測した結果、それぞれE=1.16×1011Pa、ν=0.27、ρ=4460kg/m3であった。FEM解析ソフト(Marc Mentat 2008 r1)(登録商標)を用い

、上記のE 、ν、ρを物性値として、自由ねじり共振の固有値解析を行った。その結果

、拡大率(小径側のねじり角の大径側のねじり角に対する比)は43.1倍になった。したがって、高効率振幅拡大ホーンは標準振幅拡大ホーンに対し、拡大率が67%向上したことになる。しかしながら、常温大気中、アンプ5の出力50%にて、上記の寸法のSUJ2製の試験片1を取り付け、上述の間欠運転条件で評価を開始したところ、間もなく共振が不安定になる現象が起きた。

【0050】

共振不安定現象が起きないようにするため、試験片1の形状の見直しを行った。試験片最小径部の表面に作用する最大せん断応力振幅τmax の理論解は(7) 式で与えられる。

【数3】

【0051】

ただし、R1 ,L1 ,L2 は、それぞれ試験片1の最小半径,肩部長さ,半弦長さである(いずれも単位はm )。g,α,k ,βは、それぞれ上述の(1) ,(3) ,(4) ,(5) 式で求まる。θend は後述する試験片1の端面ねじり角である(単位はrad)。同一の端面ねじり角θend では、概略、試験片最小径部に作用する最大せん断応力τmax は、試験片を大きくするほど大きくなり、小さくするほど小さくなる。ここで、ねじり角の拡大率(小径側のねじり角の大径側のねじり角に対する比)を向上させた上記の高効率振幅拡大ホーン8で試験片形状を変更して共振不安定現象を起こすことなく試験片1をせん断疲労破壊させるための指針として、次の2案を考えた。

(1) 試験片を大きくし、小さいアンプ出力でも試験片最小径部表面に大きな最大せん断応力τmax を作用させる。

(2) 上述のように、高効率振幅拡大ホーンは標準品に対してねじり角の拡大率が67%向上した。試験片を小さくすると、試験片最小径部表面に作用する最大せん断応力τmax

は小さくなるが、試験片を小さくする。

【0052】

上記2指針の下、表2のA〜Eの試験片を、表1の軸受鋼SUJ2を用いて製作した。試験片Aは上記の初回形状であり、振幅拡大ホーン8に固定するネジ部からなる取付用突部を除く重量は21.7g である。試験片B,Cは、指針(1) に沿って試験片を大きくしたものであり、同一端面ねじり角でのτmax 比(対A) は大きくなり、重量比(対A) も大きくなる。一方、試験片D,Eは指針(2) に沿って試験片を小さくしたものであり、同一端面ねじり角ではτmax 比(対A)は小さくなり、重量比(対A)も小さくなる。なお、表2中の肩部長さL1 は、上記(6) 式で求めた理論解ではなく、上述のようにFEM による自由ねじり共振の固有値解析にて、20000Hzでねじり共振するように求めた値である。

【0053】

【表1】

【0054】

【表2】

【0055】

各試験片1を上記の高効率振幅拡大ホーン8に取り付け、常温大気中、上述の間欠運転条件で評価を行った。その結果、指針(1) に沿う試験片Bはアンプ出力50%で共振不安定現象が起きた。試験片Cはアンプ出力10%でも共振すらしなかった。一方、指針(2)に沿う試験片Dはアンプ出力80%で共振不安定現象が起きた。試験片Eはアンプ出力90%まで共振不安定現象は起きなかった。アンプ出力90%では負荷回数が105 回のオーダーの低サイクル域でせん断疲労破壊した。以上のことから、試験片重量が共振不安定現象に強く関連することがわかった。ねじり振動コンバータ7の最大出力が300Wと非力なためと考えられる。Eを評価試験片に採用することに決定した。

【0056】

上述のように、試験片Aの振幅拡大ホーン8に固定するネジ部を除く重量は21.7g である。それに対し、試験片Eのネジ部を除く重量は9.36g である。なお、実際の試験片のフリー端( 反ネジ側) には、研削加工精度をよくするため、旋削加工でセンター穴を設ける必要があり、取付用突部を除く重量は9.36g よりも若干軽くなる。

【0057】

図4に、表2の試験片Eの寸法をもとに描いた試験片図面を示す(単位はmm)。図5は,図4の試験片モデルで自由ねじり共振の固有値解析を行って求めた,ねじり角θと表面のせん断応力τである。図5は端面ねじり角θend が0.01rad の場合であり、このときの試験片最小径部の表面に作用する最大せん断応力τmax は526.18MPaとなった。すなわち、線形弾性の範疇では、端面ねじり角θendと試験片最小径部の表面に作用する最大せん断応力τmax の関係は(8) 式のようになる。ただし、τmax の単位はMPa、θend の単位はradである。

τmax =52618θend (8)

【0058】

図4の形状の標準焼入焼戻した軸受鋼SUJ2製(合金成分は表1参照)の試験片を3本用い、アンプ出力P(%)を変えて端面ねじり角θend (rad)を測定した。試験片の硬さは722HV であった。加振中の試験片肩部下端の写真をデジタルマイクロスコープ(キーエンス製VHX-900 )にて200 倍で撮影した。それに先立ち、ボール盤で試験片肩部にエメリー研磨(#500、#2000)とダイヤモンドラッピング(粒径1μm)を施して鏡面状態にした。試験片1を上記の高効率振幅拡大ホーン8に取り付けた後、肩部にカラーチェックの現像剤を塗布した。

【0059】

図6は静止時の写真であり、所々に現像剤が塗布されない箇所ができる。それら塗布されない箇所の加振時の挙動を観察した。図6の場合、矢印を付した箇所の挙動に着目した。アンプ出力Pを10%から90%まで5%刻みで変えて1秒間加振し、その間にシャッタースピード1/15sec で写真撮影した。図7はP=50%での加振時に撮影した写真で、範囲2aが図6の着目箇所の軌跡である。アンプ出力P(%)を変えて測定した範囲2aから、図8のように端面ねじり角θend を求めた。その結果、図9のように、3本の試験片ともPとθend の間にはほぼ同一の直線関係が見られ、回帰直線として(9) 式が得られた.(9) 式から、P=90%でθend =0.018radとなる。(8) 式と(9) 式から、アンプ出力Pと試験片最小径部の表面に作用する最大せん断応力τmax の関係は(10)式のようになった。(10)式から、P=90%でτmax =951 MPaとなり、高強度金属材料にねじり疲労を与えられることが十分に見込める。

【0060】

【数4】

【0061】

製作した試験機本体10は、図1,図2と共に前述したパーソナルコンピュータ等からなる制御・データ採取手段3で、アンプ5を制御するようになっている。図14に、超音波ねじり疲労試験機2の試験条件を入力する画面を示す。図15は初期設定過程の流れ図、図16は試験条件の入力過程の流れ図、図17は試験準備過程の流れ図である。図18は試験過程の詳細の流れ図であり、試験過程では、入力された試験条件に従って、同図のようにアンプ出力の制御や、連続発振または間欠発振を選択した制御、情報取得(周波数とアンプ状態の取得)、試験の終了等の制御等が行われる。

【0062】

図14の入力画面例で、計測準備の欄に共振周波数が19.97 と表示されているのは、アンプ出力10%で試験片が19.97kHzで共振したことを示しており、ねらいの20000Hzにほぼ等しい。計測条件の入力欄にアンプ出力を入力すると、あらかじめ初期設定画面に入力しておいた(10)式の直線の傾きと切片から、試験最小径部の表面に作用する最大せん断応力振幅τmax に変換される(なお、この変換処理は試験条件設定部13(図2)が行う)。同欄では、加振し続ける連続運転か加振と休止を交互に繰り返す間欠運転のどちらかを選択する。

【0063】

き裂が発生し、ある程度の寸法に成長すると、試験片1の共振周波数が低下する。同欄の周波数変動幅に50.00 と入力されているのは、共振周波数が試験時よりも50Hz以上低下したら疲労破壊したとして試験を停止させるためである。なお、この値は可変であり、試験片材質に応じて適切な値を入力すべきである。図10にねじり疲労破壊した試験片の例を示す。軸方向のせん断き裂が発生し、ある程度の長さに成長した後、引張型に遷移して斜め方向に逸れていったことを示している。

【0064】

常温大気中にて、上記の端面ねじり角の測定に用いた試験片と同ロットのものを、加振と休止を交互に繰り返す間欠運転で評価した。最大せん断応力振幅の大小によらず、一貫して加振時間は110msec 、休止時間は1100msecとした。評価に先立ち,試験片節部にエメリー研磨(#500、#2000)とダイヤモンドラッピング(粒径1μm)を施した。1010回まで損傷が起きなければ試験を打ち切った。

【0065】

図12に超音波ねじり疲労試験で得られたせん断応力振幅と負荷回数の関係を示す。図12中の実線は日本材料学会の金属材料疲労信頼性評価標準JSMS-SD-6-02の疲労限度型折れ線モデルにあてはめて求めたS-N 線図(破壊確率50%の疲労強度線図)であり、せん断疲労限度はτW0=564MPaとなった。

【0066】

表1の軸受鋼SUJ2を素材に用い、図11のように、直径10mmの平行部に、超音波ねじり疲労試験片と同じ最小直径4mmの中細り部を設けたねじり疲労試験片(標準焼入焼戻)を製作した(図中の寸法の単位はmmである)。中細り部を設けたのは、危険体積を略等しくするためである。なお、図11のねじり疲労試験片はR=11.4mmに対し、超音波ねじり疲労試験片はR=9.7mmである。Rを変えた理由は応力集中係数を揃えるためである。ねじり疲労試験に先立ち、表面粗さの影響をなくす目的で、中細り部にエメリー研磨(#500、#2000)とダイヤモンドラッピング(粒径1μm)を施した。ねじり疲労試験は油圧サーボ型ねじり疲労試験機にて、完全両振り、負荷周波数10Hzで行った。その結果、図12中の白丸プロットのようになり、油圧サーボねじり疲労試験結果の時間強度は,超音波ねじり疲労試験結果のものよりも約15%低くなった。超音波ねじり疲労試験は、従来のねじり疲労試験よりも、せん断疲労強度を高めに評価する傾向がある。したがって、せん断疲労限度564MPaの85%である479MPa(図12中の点線)をτWOとする。

【0067】

ねじり疲労試験では、せん断応力は試験片表面で最大、軸芯でゼロになる。すなわち、応力勾配をもつ疲労試験である。ここで、引張圧縮疲労試験のうち、軸荷重疲労試験では平滑部断面内の垂直応力は均一であり、平滑部直径によらず一定の疲労限度を示すことが知られている。それに対し、応力勾配をもつ回転曲げ疲労試験では、平滑部直径が大きくなるにつれて疲労限度が低下し、軸荷重疲労試験での疲労限度に漸近していく寸法効果を示すことが知られている。引張強度が異なる3鋼種について、軸荷重疲労試験と平滑部直径を種々変えた回転曲げ疲労試験を行い、それぞれの疲労限度を求めた報告がある(非特許文献3参照)。それによると、鋼種によらず、軸荷重疲労試験での疲労限度は、平滑部直径が4mmの回転曲げ疲労試験での疲労限度の約80%となっている。

【0068】

引張圧縮疲労試験では、応力勾配をもたない軸荷重疲労試験での疲労限度が安全側の基準になるが、ねじり疲労試験では、平滑部直径をいくら大きくしても応力勾配をもつため基準が存在しない。応力勾配をもつ以上、ねじり疲労試験でも寸法効果は避けられない。そこで、ねじり疲労試験についても引張圧縮疲労試験の基準がそのまま適用できると仮定する。つまり、超音波ねじり疲労試験片の最小直径は4mmなので、上記の超音波ねじり疲労試験の過大評価補正をしたせん断疲労限度479MPaの80%である383(図12中の点線)をτWOとする。

【0069】

上記の応力勾配をもつ疲労試験で現れる寸法効果は、応力勾配という力学的要因と、大きな負荷を受ける体積(危険体積)が増減するという統計的要因によってもたらされる。統計的要因という観点から、複数応力水準で複数本の評価を行ってP-S-N 線図を得ればよい。しかしながら、時間的制約から実施が困難な場合が多いであろう。図12でせん断疲労限度τW0を求めるのに日本材料学会の金属材料疲労信頼性評価標準JSMS-SD-6-02を用いた。それには少ないデータ数でP-S-N 線図を得る機能がある。

【0070】

図13は、それによって得た破壊確率10%のP-S-N 線図(図13中の破線) であり、10%せん断疲労限度は500MPaとなった。その値に対し、上記の超音波ねじり疲労試験の過大評価補正をすると、500×0.85=425MPaとなる(図13中の点線)。さらに、上記の寸法効果補正をすると、425×0.8=340MPa(図13中の一点鎖線)となる。この値が最も安全なτlimの見積といえる。ここでは適当な破壊確率として10%としたが、超音波ねじり疲労試験片の危険体積と実際の部品の危険体積を比較し、妥当な破壊確率を考慮すれば良い。

【0071】

この実施形態の転がり軸受材料の選定方法は、上記いずれかの構成の転がり軸受材料の特性評価方法により評価されたせん断疲労特性値が、定められたせん断疲労特性値以上である金属材料を、転がり軸受の軌道輪または転動体の材料として使用するものである。

この実施形態の特性評価方法によれば、短時間の疲労試験の結果から、転がり軸受用の金属材料のせん断疲労特性を精度良く推定することができる。そのため、転がり軸受の軌道輪または転動体に使用する材料の試験項目の一つとしてせん断疲労特性を採用することができる。実際に疲労試験して求めたせん断疲労特性値が、定められたせん断疲労特性値以上である材料のみを軸受材料として用いることで、転がり軸受の信頼性向上に大きく役立つ。せん断疲労特性を使用材料の試験項目の一つとして採用することは、従来では試験に長年かかり、あまりにも実情から離れていて発想になかったが、この方法によると、実用化が可能であり、その採用により軸受の信頼性向上に役立てることができる。なお、判定基準となる「定められたせん断疲労特性値」は、目的等に応じて適宜設定すれば良い。また、せん断疲労特性値の推定は、例えば、材料のロット毎や、一度に購入した量毎、購入先毎等に行う。

【0072】

図1、図2の制御・データ採取手段3について、整理して図14〜図18と共に説明する。図2の試験条件設定部13は、図14に示す試験条件の入力画面を画面表示装置12により表示させる。この入力画面には、試験片材料の材料名の入力欄、コメントの入力欄と、ねじり振動コンバータ7を駆動する条件となる、アンプ出力の入力欄、間欠運転か連続運転かを選択する選択入力欄、間欠運転の場合の1回の加振時間および休止時間の入力欄、試験終了条件の入力欄(試験を終了する負荷回数、および周波数変動幅)と、データ取得条件となる初期サイクル、終了サイクル、サイクル間隔の入力欄とが表示され、またファイル名の入力欄が表示される。試験条件設定部13は、図14の入力画面で入力された試験条件の情報を、一つの試験ファイルとして試験条件・採取データ記憶部14に記憶し、入力されたファイル名を付す。入力する手順は、例えば、図16に流れ図を示す順に行われる。

なお、図2の試験条件設定部13は、図14の入力画面の他に、初期設定の入力画面を画面表示装置12に表示させ、図15に流れ図で示すように、アンプ5で出力する電圧値や物理量の入力、せん断振幅応力係数の入力を促し、入力された値で電圧および物理量の初期設定を行い、前記試験ファイル等に記録する。ここで言う「物理量」は、次の振幅IN、振幅OUT、超音波パワー、周波数、メモリ周波数等の量である。次の各事項の説明中に「コントローラー(PC)」とあるのは、制御・データ採取手段3のことである。

振幅IN:アンプ出力振幅アンプ出力振幅のことで、コントローラー(PC)より 0〜100%を-10V〜+10Vにて指示する。

振幅OUT:実際のアンプ出力振幅に比例した電圧出力のことで、コントローラー(PC)にて 0〜100%を0V〜+10Vにて指示する。

超音波パワー:超音波パワーの出力に比例した電圧出力のことで、コントローラー(PC)にて 0〜100%を0V〜+10Vにて指示する。

周波数:アンプ運転周波数の出力に比例した電圧出力のことで、コントローラー(PC)にて19.50 〜20.50kHzを-10V〜+10Vにて指示する。

メモリ周波数:アンプメモリ内に記録されている相対周波数の出力に比例した電圧出力のことで、コントローラー(PC)にて19.50 〜20.50kHzを-10V〜+10Vにて指示する。

【0073】

図14の入力画面における「発振開始」のボタンが押されると、10%の出力で共振周波数がサーチされる。共振することが確認されたら、「試験情報」のタブの画面に移り、「試験開始」のボタンを押すと開始命令が与えられ、図2の試験制御部15は試験を開始させる。

【0074】

図2の試験制御部15は、上記のように入力されて試験ファイルと記憶された試験条件に従い、アンプ5および試験片冷却手段9の制御を行い、かつアンプ5からデータを採取する。概略を説明すると、試験開始(R1)の後、振幅出力を定め(R3)、連続運転か間欠運転かの試験条件を判別して(R4)、連続運転の場合はステップR5〜R13の処理を行い、間欠運転の場合はステップR14〜R24の処理を行う。いずれの場合も、加振周波数およびアンプの出力状態を採取し(R6,R18)、その採取したデータで前記試験ファイルを更新する(R12,R22)。試験終了条件を満たすと、超音波出力を停止し(R26)、試験を終了する。

【符号の説明】

【0075】

1…試験片

1a…肩部

1b…中細り部

3…制御・データ採取手段

4…発振器

5…アンプ

6…フレーム

7…ねじり振動コンバータ

8…振幅拡大ホーン

9…試験片空冷手段

10…試験機本体

13…試験条件設定部

18…間欠発振制御部

【技術分野】

【0001】

この発明は、転がり軸受材料の特性評価方法および装置に関し、例えば、軸受用鋼等の転がり軸受用の高強度金属材料のせん断疲労特性を迅速に評価する方法および装置、並びにこの特性評価方法を用いた転がり軸受材料の選定方法に関する。

【背景技術】

【0002】

せん断疲労特性を評価には、油圧サーボ型ねじり疲労試験機、シェンク式ねじり疲労試験機があるが、負荷周波数は、前者が最高で10Hz程度、後者が30Hz程度であり、疲労限度を求める場合など、超長寿命域までのせん断疲労特性を評価するには多大な時間を要する。

転がり軸受用の高強度金属材料として、現在最もよく用いられているのは、高炭素クロム軸受鋼JIS-SUJ2であり、還元雰囲気中でA1変態点以上の温度(850℃程度) に加熱してから焼入し、比較的低温(180℃程度) で焼戻され、硬さは750HV 程度になる。動力伝達シャフト用の高強度金属材料として、現在最もよく用いられているのは,約0.4mass%の炭素を含み,焼入性向上元素(Mn ,B など) を添加した鋼であり、高周波焼入した後に低温(150℃程度) で焼戻され,硬さは650HV 程度になる。

【0003】

転がり軸受の場合、良好な潤滑条件下で寿命を全うして起きる内部起点型はく離は、表層内部で振幅が最大となる交番せん断応力( ほぼ両振り) の繰り返しによってき裂が発生,進展する過程をたどると考えられている。引張圧縮疲労試験( 軸荷重疲労試験,回転曲げ疲労試験) の場合、107 回における垂直応力振幅を疲労限度σW0とすることが慣習的である。それに対し、転がり軸受の場合、かなり高い接触負荷を与えても、107 回程度の負荷回数では内部起点型はく離は起こらない。例えば、負荷周波数が10Hzの油圧サーボ型ねじり疲労試験機で109 回の負荷回数に到達するには3年以上を要する.そのため、超長寿命域までのせん断疲労特性を求めることは実質不可能である。

【0004】

その代わりに、転がり軸受用鋼中に不可避に含まれ、組織的に不連続なため応力集中源となる非金属介在物が内部起点型はく離の起点になるとの考えから、任意の体積中に含まれる非金属介在物の最大サイズを極値統計解析によって推定する手法が考案され、非金属介在物の最大サイズを鋼の品質の指標とする方法がとられている(例えば、特許文献1〜4)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2004−251898号公報

【特許文献2】特開2005−105363号公報

【特許文献3】特開2006−128865号公報

【特許文献4】特開2006−349698号公報

【非特許文献】

【0006】

【非特許文献1】藤井幸生, 前田喜久男, 大塚昭夫, NTN Technical Review, 69 (2001) 53-60.

【非特許文献2】ワイ.ムラカミ、シー.サカエ、エス.ハマダ( Y. Murakami, C.Sakae and S. Hamada), 疲労工学(Engineering Against Fatigue), Univ. of Sheffield) , UK, (1997), 473p.

【非特許文献3】日本材料学会, 改訂材料強度学, 日本材料学会, 京都, (2006), 94p.

【発明の概要】

【発明が解決しようとする課題】

【0007】

内部起点型はく離に先立つ転がり接触面表層における疲労き裂の進展様式はモードII型と考えられている。上記の非金属介在物の最大サイズから疲労限面圧を推定する方法として、非特許文献1の考察に記載の考え方がある。非特許文献1の図13にあるように、ヘルツ接触圧力が移動する場合について、交番せん断応力振幅がおよそ最大になる深さb/2(bは接触楕円の短軸半径)に直径2aの円板状き裂が存在すると考える。このき裂を最大介在物の直径に見立てる。非特許文献1では、独自のモードII疲労き裂進展実験を行い、疲労き裂進展しなくなる応力拡大係数の下限界値をΔKIIth=3MPa√mと求めている。非特許文献1の図14では、ΔKIIth=3MPa√mの場合について、き裂面間の摩擦係数を0.5と仮定し、最大接触面圧と疲労き裂進展するか否かの臨界き裂直径2aの関係が示されている。例えば、2a=50μmとすると、疲労限面圧はPmaxlim=2.5GPaと推定されている。しかしながら、この方法では、き裂面間の摩擦係数は未知であり、ある値に仮定しなければならない。また、非特許文献2でも、独自のモードII疲労き裂進展実験を行い、疲労き裂進展しなくなる応力拡大係数の下限界値をΔKIIth=13MPa√mと求めており、非特許文献1のΔKIIthとは大きく異なる。

【0008】

また、転がり軸受では、使用材料の購入先やロット毎等のねじり疲労試験を行って特性評価を行うことができれば、信頼性向上に効果的である。しかし、従来の技術では、前述のようにねじり疲労試験には長期間を要し、使用材料のねじり疲労試験による特性評価実質不可能であった。このため、軸受材料の試験項目の一つとして、ねじり疲労試験により得られる特性を採用するという発想はなかった。

【0009】

この発明の目的は、転がり接触する金属材料のせん断疲労特性を、試験により迅速に、かつ精度良く評価できる方法および装置を提供することを目的とする。

この発明の他の目的は、従来では発想になかった試験項目の採用により、転がり軸受の信頼性向上が図れる転がり軸受材料の選定方法を提供することである。

【課題を解決するための手段】

【0010】

この発明の転がり軸受材料の特性評価方法は、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する方法であって、

前記試験片に超音波領域の周波数範囲でねじり振動を与えて前記試験片をせん断疲労破壊させる試験を行い、試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価することを特徴とする。

なお、この明細書において、「超音波領域の周波数範囲」は、広義となる16000Hz以上の音波の周波数領域を言う。

【0011】

この方法によると、加振周波数が超音波領域となる極めて高速な超音波ねじり疲労試験機を行うため、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を評価するにつき、短時間で必要な負荷回数に達し、せん断疲労特性を迅速に評価することができる。例えば、20000Hzで連続加振すれば,わずか半日余りで109 回の負荷回数に到達する。また、実際にせん断疲労破壊を生じさせる試験を行うため、従来の非金属介在物の最大サイズを鋼の品質の指標とする方法に比べて、精度良くせん断疲労特性を求めることができる。

なお、材料の疲労破壊を支配する応力は、突き詰めれば垂直応力かせん断応力のどちらかである。垂直応力による疲労特性を高速に評価するため、超音波軸荷重疲労試験機(完全両振り)が市販されてから数年が経つ。それに対し、せん断疲労特性を高速に評価するための超音波ねじり疲労試験の研究はほとんど行われておらず、これまでに評価された材料は、最大せん断応力振幅(完全両振り)が250MPa以下で疲労破壊する軟鋼やアルミ合金である。この発明は、このような技術水準下で、転がり軸受の軌道輪または転動体となる金属材料につき、超音波領域の加振周波数となるねじり振動の付与によりせん断疲労破壊させ、迅速なせん断疲労特性の評価を実現可能としたものである。

【0012】

前記ねじり振動を与える手段に対して試験片を共振させてせん断疲労破壊させるようにしても良い。このように試験片を共振させるため、僅かなエネルギの投入で効率良くせん断疲労破壊を生じさせることができる。

前記試験片は、熱処理された金属材料からなるものとしても良い。例えば、軌道輪または転動体に使用される熱処理条件で熱処理された金属材料からなる試験片を試験することで、精度の高い特性評価を行うことが可能となる。

【0013】

交流電力が印加されることで回転中心軸回りの正逆の回転となるねじり振動を発生するねじり振動コンバータと、先端に同心に試験片を取付ける取付部を有し基端でねじり振動コンバータに固定され、基端に与えられた前記振動コンバータのねじり振動の振幅を拡大する振幅拡大ホーンと、発振器と、この発振器の出力を増幅して前記ねじり振動コンバータに印加するアンプと、このアンプに前記制御の入力を与える制御手段とを用い、

前記振幅拡大ホーンの形状、寸法を、前記ねじり振動コンバータの駆動によるねじり振動に共振する形状、寸法とし、

前記試験片の形状、寸法を、前記振幅拡大ホーンのねじり振動に共振する形状、寸法とし、

前記振動コンバータを超音波領域の周波数範囲で駆動し、前記振幅拡大ホーンと前記試験片を共振させて、試験片をせん断疲労破壊させる試験を行い、

試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価するものとしても良い。

【0014】

前記ねじり振動コンバータにより発生するねじり振動は、正回転方向と逆回転方向とが対称となる振動である完全両振りとすることが好ましい。

前記ねじり振動コンバータを駆動する周波数の下限値が(20000−500+α)Hz、上限値が(20000+500)Hz、ただしαは試験片の試験中の性状変化に対する余裕値であって200Hz以下、であっても良い。このように周波数の下限値を(20000−500+α)Hzとし、上限値を(20000+500)Hzとし、ねじり振動コンバータを実施可能な最大出力で試験する場合、共振不安定を生じないようにし得る。

また、前記試験片を前記振幅拡大ホーンの振動に共振させてせん断疲労破壊させる試験を行うときに、前記振幅拡大ホーンを前記ねじり振動コンバータの振動に共振させることが好ましい。この場合に、前記振幅拡大ホーンは、横断面形状が円形であって、基端部を除く部分の縦断面形状が、指数関数で表される先細り形状とするのが良い。この形状とすることで、振幅拡大が効果的に行われる。

【0015】

この発明において、前記試験片が、両端の円柱形状の肩部と、これら両側の肩部に続き軸方向に沿う断面形状が円弧曲線となる中細り部とでなるダンベル形であることが好ましい。上記ダンベル形であると、中細り部でせん断疲労破壊を生じさせ易い。試験片は共振させる必要があり、そのため各部の形状,寸法を適切に設計することが必要である。

共振可能な適正な形状,寸法の試験片を設計,製作するには、次の方法が好ましい。

試験片の前記肩部の長さをL1 、前記中細り部の半分の長さである半弦長さをL2 、前記肩部の半径をR2 、前記中細り部の最小半径をR1 ,前記円弧曲線の半径をR(いずれも単位はm,RはR1 ,R2 ,L2 から求まる) とし、共振周波数をf(単位はHz)、ヤング率E(単位はPa),ポアソン比ν( 無次元) ,密度ρ( 単位はkg/m3)とし、

前記L2 ,R1 ,R2 を任意の値とし、前記共振周波数fを前記振動コンバータが振動する周波数として、次式(1) 〜(6) により、前記共振周波数fで試験片がねじり共振する肩部の長さをL1 を理論解として求める。

【数1】

【0016】

この理論解として求めた肩部長さL1 およびこの解の計算に用いた上記各部の寸法L2 ,R1 ,R2 ,Rの試験片を作成して試験しても良いが、共振を生じない場合がある。

その場合は、上記理論解となる肩部の長さL1 、およびこの長さL1 を求めた他の前記各部の寸法L2 、R2 、R1 ,Rを基準として、各部のいずれかの寸法を僅かに異ならせた複数種類の試験片の形状データ等からなる形状モデルを作成し、

これらの各形状モデルにつき、E,ν,ρを定まった物性値とし、有限要素解析による自由ねじり共振の固有値解析により、前記各部の寸法L1 、L2 、R2 、R1 ,Rを、前記共振周波数fでねじり共振するように求める。この求められた各部の寸法の試験片を作成して試験に用いる。

このような試験片の形状,寸法とすることで、試験片の共振が生じる。

【0017】

この発明において、前記のように有限要素解析による自由ねじり共振の固有値解析により求めた各部の寸法L1 、L2 、R2 、R1 ,Rの試験片を用いて試験する場合に、前記共振周波数fを、20000±500Hzの範囲とし、前記ねじり振動コンバータの最大出力を300Wとした場合、前記試験片の振幅拡大ホーンへの取付用の雄ねじ部からなる取付用突部を除く重量を、9.36g以下とすることが好ましい。

試験片を共振可能な形状,寸法としても、共振不安定を生じることがある。研究の結果、共振不安定には試験片重量に重量が大きく影響することが分かった。また、上記形状,寸法の試験片あって、加振周波数が20000±500Hz、ねじり振動コンバータの最大出力が300Wの試験を行う場合、試験片重量が9.36g以下であると、共振不安定が生じないことが確認できた。

【0018】

また、上記のように試験片重量を9.36g以下とする場合に、前記アンプの出力が90%で試験片の端面ねじり角の実測値が0.018rad 以上となり、有限要素解析による自由ねじり共振の固有値解析で求まる端面ねじり角が0.018rad のときの試験片最小径部の表面に作用する最大せん断応力が951MPa以上となるようにすることが好ましい。

【0019】

この発明方法において、試験片の温度上昇を抑制するために、試験片を強制空冷しても良い。また、試験片の温度上昇を抑制するために、前記ねじり振動コンバータによる試験片に対するねじり振動の負荷と休止を交互に繰り返しても良い。試験片の発熱が試験結果に対して問題にならない低負荷域では連続負荷しても良く、これにより迅速に試験が行える。

ある程度高いせん断応力振幅で連続加振すると試験片が発熱する。そのため、試験片を強制空冷することが好ましい。強制空冷だけでは試験片の発熱抑制が不十分な場合は、加振と休止を交互に繰り返すことが好ましい。休止することで実質の負荷周波数は小さくなるが、休止時間を加振時間の10倍程度としても実質の負荷周波数は2000Hz程度と依然高速であり、1週間もあれば109 回の負荷回数に到達する。

【0020】

この発明方法において、前記試験により得た負荷回数とせん断応力振幅の関係から求まる、超長寿命領域におけるせん断疲労強度に対する85%の値を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0としても良い。超音波ねじり疲労試験では、従来の疲労試験に対し、大きな負荷を受ける体積(危険体積)が略等しい場合、せん断疲労強度を高めに評価する傾向があるためである。

【0021】

この発明方法において、前記試験により得た負荷回数とせん断応力振幅の関係から求まる、超長寿命領域におけるせん断疲労強度に対する80%の値を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0としても良い。上記試験片にねじり振動を与えた場合、試験片の断面内の各部の応力は、中心部で最も低く外周面で最大となるように応力勾配が生じる。このため、試験により得た負荷回数とせん断応力振幅の関係から求まる、超長寿命領域におけるせん断疲労強度に対する80%の値が、せん断疲労特性の評価に用いるのに適切な値となる。

【0022】

この発明方法において、前記試験により得たせん断応力振幅と負荷回数との関係から、任意の破壊確率のP−S−N線図を求め、このP−S−N線図における超長寿命領域におけるせん断疲労強度を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0としても良い。

【0023】

この発明方法において、超長寿命領域におけるせん断疲労強度を安全に見積もるため、前記試験により得たせん断応力振幅と負荷回数との関係から、任意の破壊確率のP−S−N線図を求め、このP−S−N線図から超長寿命領域におけるせん断疲労強度を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0とする補正である破壊確率補正と、前記試験により得たせん断応力振幅と負荷回数の関係から求まる、超長寿命領域におけるせん断疲労強度に対する85%の値を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0とする補正である過大評価補正と、前記試験により得た負荷回数とせん断応力振幅の関係から求まる、超長寿命領域におけるせん断疲労強度に対する80%の値を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0とする補正である寸法効果補正との、いずれか2つ以上の補正を組み合わせて求まる値を、せん断疲労特性の評価に用いるための、超長寿命領域におけるせん断疲労強度τw0としてもよい。これにより、より一層、超長寿命領域におけるせん断疲労強度を安全に見積もることができる。

【0024】

この発明の転がり軸受材料の選定方法は、この発明の上記いずれかの構成の転がり軸受材料の特性評価方法により評価されたせん断疲労特性値が、定められたせん断疲労特性値以上である金属材料を、転がり軸受の軌道輪または転動体の材料として使用するものである。

【0025】

この発明の特性評価方法によれば、短時間の疲労試験の結果から、転がり軸受用の金属材料のせん断疲労特性を精度良く推定することができる。そのため、転がり軸受の軌道輪または転動体に使用する材料の試験項目の一つとしてせん断疲労特性を採用することができる。実際に疲労試験して求めたせん断疲労特性値が、定められたせん断疲労特性値以上である材料のみを軸受材料として用いることで、転がり軸受の信頼性向上に大きく役立つ。せん断疲労特性を使用材料の試験項目の一つとして採用することは、従来では試験に長年かかり、あまりにも実情から離れていて発想になかったが、この発明方法によると、実用化が可能であり、その採用により軸受の信頼性向上に役立てることができる。なお、判定基準となる「定められたせん断疲労特性値」は、目的等に応じて適宜設定すれば良い。また、せん断疲労特性値の推定は、例えば、材料のロット毎や、一度に購入した量毎、購入先毎等に行う。

【0026】

この発明のせん断疲労特性評価装置は、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する装置であって、前記試験片に超音波領域の周波数範囲でねじり振動を与え、前記試験片をせん断疲労破壊させるねじり振動付与手段と、このねじり振動付与手段を制御し、このねじり振動付与手段で試験片に与えたねじり振動の加振周波数および負荷回数を含むデータを採取する制御・データ採取手段とを備えたことを特徴とする。

前記ねじり振動付与手段が、交流電力が印加されることで回転中心軸回りの正逆の回転となるねじり振動を発生するねじり振動コンバータと、先端に同心に試験片を取付ける取付部を有し、基端でねじり振動コンバータに固定され、基端に与えられた前記ねじり振動コンバータのねじり角を拡大する振幅拡大ホーンと、発振器と、この発振器の出力を増幅して前記ねじり振動コンバータに印加するアンプとで構成され、前記制御・データ採取手段が、前記アンプに前記制御の入力を与え、かつ試験中の加振周波数、前記アンプの状態、および負荷回数を含むデータを採取する機能を有し、前記振幅拡大ホーンの形状、寸法を、前記ねじり振動コンバータの駆動によるねじり振動に共振する形状、寸法とし、前記試験片の形状、寸法は、前記振幅拡大ホーンのねじり振動に共振する形状、寸法であり、前記ねじり振動コンバータを超音波領域の周波数範囲で駆動し、前記振幅拡大ホーンと前記試験片を共振させて、試験片をせん断疲労破壊させるようにしたものであっても良い。

この構成のせん断疲労特性評価装置を用いることにより、前述のこの発明のせん断疲労特性評価方法を実施することができる。

【0027】

前記ねじり振動コンバータは、発生するねじり振動が、正回転方向と逆回転方向とが対称となる振動である完全両振りであることが好ましい。また、前記振幅拡大ホーンは、ねじり振動コンバータの試験中の加振周波数による振動に共振するものであることが好ましい。この場合に、前記振幅拡大ホーンは、横断面形状が円形であって、基端部を除く部分の縦断面形状が、指数関数で表される先細り形状とするのが良い。この形状とすることで、振幅拡大が効果的に行われる。

【0028】

この発明のせん断疲労特性評価装置において、試験片を強制空冷する試験片冷却手段を設けても良い。また、この発明のせん断疲労特性評価装置において、前記制御・データ採取手段は、前記ねじり振動コンバータにねじり振動の発生と休止を交互に繰り返えさせる間欠発振の制御を行う間欠発振制御部を有し、間欠発振と連続発振とを切換可能としても良い。上記強制空冷や間欠発振により、試験片の発熱による温度上昇が防止でき、適正な評価が行える。

【0029】

この発明のせん断疲労特性評価装置において、前記制御・データ採取手段は、前記ねじり振動コンバータを駆動する条件、および前記データを採取する条件を含む試験条件を入力に従って設定する試験条件設定部と、この試験条件設定部に設定された試験条件に従って前記ねじり振動コンバータの駆動、および前記データの採取を行う試験制御部とを有するものとしても良い。

このように、ねじり振動コンバータの駆動条件およびデータ採取条件を含む試験条件を入力によって設定可能とし、その設定された試験条件で試験が行われるように制御可能とすることで、種々の条件に応じた適切な試験、評価を行うことができる。

【発明の効果】

【0030】

この発明の転がり軸受材料の特性評価方法は、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する方法であって、前記試験片に超音波領域の周波数範囲でねじり振動を与えて前記試験片をせん断疲労破壊させる試験を行い、試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価するため、せん断疲労強度の強い転がり軸受用または動力伝達シャフト用の高強度金属材料のせん断疲労特性を、試験により迅速に、かつ精度良く評価することができる。

【0031】

この発明の転がり軸受材料の選定方法は、この発明の上記いずれかの構成の転がり軸受材料の特性評価方法により評価されたせん断疲労特性値が、定められたせん断疲労特性値以上である金属材料を、転がり軸受の軌道輪または転動体の材料として使用するため、従来では発想になかった試験項目の採用により、転がり軸受の信頼性向上が図れる転がり軸受材料の選定方法を提供することができる。

【0032】

この発明のせん断疲労特性評価装置は、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する装置であって、前記試験片に超音波領域の周波数範囲でねじり振動を与え、前記試験片をせん断疲労破壊させるねじり振動付与手段と、このねじり振動付与手段を制御し、このねじり振動付与手段で試験片に与えたねじり振動の加振周波数および負荷回数を含むデータを採取する制御・データ採取手段とを備えたため、せん断疲労強度の強い転がり軸受用または動力伝達シャフト用の高強度金属材料のせん断疲労特性を、試験により迅速に、かつ精度良く評価することができる。

【図面の簡単な説明】

【0033】

【図1】この発明の一実施形態に係るせん断疲労特性評価方法に用いるせん断疲労特性評価装置における試験機本体の正面図、およびその制御系のブロック図とを組み合わせた説明図である。

【図2】同せん断疲労特性評価装置の概念構成を示すブロック図である。

【図3】試験片の模式図である。

【図4】試験片の正面図である。

【図5】ねじり角θと表面のせん断応力τ (端面のねじり角θend が0.01rad の場合) の軸方向分布を示すグラフである。

【図6】静止時の試験片肩部円筒面下端を示す顕微鏡写真である。

【図7】加振時の試験片肩部円筒面下端を示す顕微鏡写真である。

【図8】図7の範囲2aと端面ねじり角θend の関係を示す説明図である。

【図9】アンプ出力Pと端面ねじり角θend の関係を示すグラフである。

【図10】ねじり疲労破壊した試験片の例の顕微鏡写真および試験片全体の説明図である。

【図11】油圧サーボ型ねじり疲労試験機で評価する試験片の正面図である。

【図12】超音波ねじり疲労試験で得たせん断応力振幅と負荷回数の関係とS-N 線図(実線) を示すグラフである。

【図13】図12の関係から求めた破壊確率10%のP-S-N 線図(破線) と元のS-N 線図(実線)を示すグラフである。

【図14】せん断疲労特性評価装置の試験条件入力画面例を示す説明図である。

【図15】初期設定過程の流れ図である。

【図16】試験条件の入力過程の流れ図である。

【図17】試験準備過程の流れ図である。

【図18】試験過程の詳細の流れ図である。

【発明を実施するための形態】

【0034】

この発明の一実施形態を図面と共に説明する。この実施形態では、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性評価方法に用いるせん断疲労特性評価装置の一例を示す。以下の説明は、転がり軸受材料の選定方法についての説明をも含む。このせん断疲労特性評価装置は、ねじり振動コンバータ7および振幅拡大ホーン8を有する試験機本体10と、発振器4と、アンプ5と、制御・データ採取手段3とを備える。前記「転がり軸受の軌道輪または転動体となる金属材料」とは、例えば、転がり軸受の軌道輪または転動体となる金属材料である。この金属材料として、日本工業規格;略称JISのSUJ2、SCr420等の軸受用鋼、M50、M50NiL、SNCM420、SUJ3、SCr420、S53C、SUS440C等が挙げられる。なおSUJ2は、米国AISI規格でSAE52100に相当する。

【0035】

試験機本体10は、フレーム6の上部に設置したねじり振動コンバータ7に、下向きに突出する振幅拡大ホーン8を取付け、その先端に試験片1を着脱可能に取付け、ねじり振動コンバータ7で発生した超音波振動を、振幅拡大ホーン8の軸心O回りの正逆回転方向の振動として拡大して試験片1に伝えるものである。試験機本体10は、試験片1の強制空冷を行う試験片空冷手段9を有している。試験片空冷手段9は、例えば、ブロワー等の圧縮空気発生源(図示せず)に配管等で接続されて試験片1に対して空気を吹き付けるノズル等からなり、電磁バルブ(図示せず)または前記圧縮空気発生源のオンオフによって、空気の吹き付けと吹き付け停止との切換が可能である。

【0036】

ねじり振動コンバータ7は、2相の交流電力が印加されることで、その交流電力の周波数で回転中心軸O回りの正逆の回転となるねじり振動を発生する装置である。ねじり振動コンバータ7に与える交流電力は、電圧がサイン波等の正負対称の交流電力とされ、発生するねじり振動は、完全両振り、つまり正回転方向と逆回転方向とは対称となる振動とされる。

振幅拡大ホーン8は、先細り形状に形成されて先端面に同心に試験片を取付ける雌ねじ孔からなる取付部を有し、基端でねじり振動コンバータに固定される。振幅拡大ホーン8は、基端に与えられた振動コンバータ7のねじり振動の振幅を、先端部で拡大した振幅とする。振幅拡大ホーン8の素材は、例えばチタン合金である。

【0037】

発振器4は、振幅拡大ホーン8を加振する周波数となる超音波領域の周波数の電圧信号を生成する電子機器からなる。発振器4は、発振周波数が、例えば±500Hzの範囲で、固定の周波数とされ、または周波数調整可能とされている。

【0038】

アンプ5は、発振器4の出力を増幅して超音波領域の周波数の交流電力をねじり振動コンバータ7に印加する電子機器である。アンプ5は、前記交流電力の出力の大きさ、およびオンオフが外部からの入力により制御可能なものとする。アンプ5の最大出力は、この実施形態では300Wとされている。

【0039】

制御・データ採取手段3は、前記アンプ5に前記出力の大きさおよびオンオフ等の制御の入力を与え、かつ試験中の加振周波数、アンプ5の出力等の状態、および負荷回数を含むデータをアンプ5から採取する手段である。制御・データ採取手段3は、上記の他に、試験片冷却手段9を制御する機能を備える。制御・データ採取手段3は、パーソナルコンピュータ等のコンピュータと、これに実行させるプログラム(図示せず)とでなり、キーホード、マウス等の入力機器11と、液晶表示装置等の画像を画面で表示する画面表示装置12が接続され、または上記コンピュータの一部として設けられている。

【0040】

制御・データ採取手段3は、前記コンピュータとプログラムとにより、図2に概念構成をブロックで示す各部13〜18が構成されている。すなわち、制御・データ採取手段3は、試験条件設定部13、試験条件・採取データ記憶部14、および試験制御部15を有する。

試験条件設定部13は、ねじり振動コンバータ8を駆動する条件、およびデータを採取する条件を含む試験条件が入力機器11から入力されると、試験条件・採取データ記憶部14に記憶させる処理、すなわち制御の条件として設定する手段である。試験条件設定部13は、詳しくは、図14に示す入力用画面を画面表示装置12に表示し、かつ図16に流れ図で示す処理を行う手段である。

【0041】

試験制御部15は、試験条件設定部13により設定された試験条件に従って、前記ねじり振動コンバータ8の駆動、および前記データの採取を行う手段である。試験制御部15は、基本制御部16と、連続発振制御部17と、間欠発振制御部18とで構成される。試験制御部15は、図18に流れ図で示す処理を行う手段である。同図のステップR8〜R13の処理を行う手段が連続発振制御部17であり、ステップR14〜R24の処理を行う手段が間欠発振制御部18であり、残りの各ステップの処理を行う手段が基本制御部16である。

【0042】

この実施形態のせん断疲労特性評価方法について説明する。この評価方法は、図1のせん断疲労特性評価装置用い、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片1を用いて試験し評価する方法であって、試験片1の形状,寸法を、ねじり振動コンバータ7の駆動による振幅拡大ホーン8の振動に共振する形状,寸法とし、振動コンバータ7を超音波領域の周波数(この例では、20000±500Hzの範囲)で駆動し、試験片1を振幅拡大ホーン8の振動に共振させてせん断疲労破壊させる試験を行う。ねじり振動コンバータ7を駆動する周波数範囲の下限値を(2000−500+α)Hzとしても良い。ただしαは試験片の試験中の性状変更に対する余裕値であって200Hz以下であっても良い。この試験の間に各種のデータを採取し、得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価する。前記金属材料は、転がり軸受用の高強度金属材料としては、例えば高炭素クロム軸受鋼(JIS-SUJ2)等の軸受鋼である。参考例として、動力伝達シャフト用の高強度金属材料としては、例えば、約0.4mass%の炭素を含み、焼入性向上元素(Mn ,B など) を添加した鋼である。

【0043】

このせん断疲労特性評価方法によると、加振周波数が超音波領域となる極めて高速な超音波ねじり疲労試験機を行うため、転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を評価するにつき、短時間で必要な負荷回数に達し、せん断疲労特性を迅速に評価することができる。例えば、20000Hzで連続加振すれば,わずか半日余りで109 回の負荷回数に到達する。また、実際にせん断疲労破壊を生じさせる試験を行うため、従来の非金属介在物の最大サイズを鋼の品質の指標とする方法に比べて、精度良くせん断疲労特性を求めることができる。試験片は共振させるため、僅かなエネルギの投入で効率良くせん断疲労破壊を生じさせることができる。

【0044】

以下、このせん断疲労特性評価方法および評価装置の具体的内容を説明する。ねじり振動コンバータ7は、市販されていてアンプ制御できるのものが、調べた範囲では1機種しかなく、選択の余地がなかったため、振幅拡大ホーン8や試験片1の形状を工夫して最適化し、高強度金属材料にせん断疲労を与えるようにした。

【0045】

振幅拡大ホーン8の工夫につき説明する。上記市販のねじり振動コンバータ7と共に販売されている標準振幅拡大ホーン(指数関数型)は、ねじり振動コンバータ7に固定する大径側端面の直径は38mm、試験片1を固定する小径側端面の直径は15mmである。この振幅拡大ホーンは20000Hz付近で共振するように設計・調整されている。なお、振幅拡大ホーンの大径側の端面にはねじり振動コンバータに固定するための雄ネジ部が設けられ、小径側の端面には試験片を固定するための雌ネジからなる取付部が空けられている。振幅拡大ホーン8の素材はチタン合金である。ヤング率E、ポアソン比ν、密度ρを実測した結果、それぞれE=1.16×1011Pa、ν=0.27、ρ=4460kg/m3であった。FEM解析ソフト(Marc Mentat 2008 r1)(登録

商標)を用い、上記のE 、ν、ρを物性値として、自由ねじり共振の固有値解析を行っ

た。その結果、拡大率(小径側のねじり角の大径側のねじり角に対する比)は25.8倍になった。

【0046】

図3に試験片1の模式図を示す。試験片1は、両端の円柱形状の肩部1a,1aと、これら両側の肩部1a,1aに続き軸方向に沿う断面形状が円弧曲線1baとなる中細り部1bとでなるダンベル形である。この試験片1の形状,寸法は、肩部1aの長さL1 、中細り部1bの半分の長さである半弦長さL2 、肩部1aの半径R2 、中細り部1bの最小半径R1 ,前記円弧曲線1baの半径をR(いずれも単位はm)で決定される。

試験片の設計にあたっては、任意の半弦長さL2 、肩部半径R2 、最小半径R1 を与え(いずれも単位はm)、共振周波数をf(単位はHz)、ヤング率E(単位はPa),ポアソン比ν( 無次元) ,密度ρ( 単位はkg/m3)(標準熱処理した軸受鋼SUJ2の実測値はE=2.04×1011Pa,ν=0.29 ,ρ=7800kg/m3)とともに、次式(1) 〜(6) 式に代入することで理

論解としての肩部長さL1 (単位はm )を求めた。RはR1 ,R2 ,L2 から求まる。

【0047】

【数2】

【0048】

ここで、L2 =0.0070m ,R2 =0.0060m ,R1 =0.0030m を,上記のf ,E ,ν,ρとともに(1) 〜(6) 式に代入すると、L1 =0.01012mとなる。しかし、標準焼入焼戻した軸受鋼SUJ2( 合金成分は表1 参照) でL1 =0.01012mとした試験片1を製作したところ、共振しなかった。そこで、有限要素法(FEM )解析ソフト(Marc Mentat 2008 r1) (登録商標)を用い、上記のE ,ν,ρを物性値として自由ねじり共振の固有値解析を行った。その結果、L1 =0.01012m でねじり共振する周波数はf=19076 Hzとなり、ねじり振動コンバータ7の加振周波数範囲である20000±500Hzを外れていた。f=20000Hzでねじり共振するL1 を同解析で求めた結果、L1 =0.00915mとなった。L1 =0.00915mとした試験片1を製作したところ20000Hz付近で共振した。常温大気中、アンプ出力100%にて、加振と休止を交互に繰り返す間欠運転(加振時間: 110msec ,休止時間: 1100msec) で評価した結果、負荷回数が107 回のオーダーで破断した。高強度金属材料をせん断疲労破壊させることはできたが、さらに低サイクル域でせん断疲労破壊させるためには高効率化が必要である。なお,破断形態については後述する(図10参照)。

【0049】

振幅拡大ホーン8のねじり振幅を大きくすべく、大径側の端面の直径がφ38mm、小径側の端面の直径がφ13mmの振幅拡大ホーン8の製作を行った。高効率振幅拡大ホーン(指数関数型)は20000Hz付近で共振するように設計・調整されている。高効率振幅拡大ホーンの素材はチタン合金である。ヤング率E、ポアソン比ν、密度ρを実測した結果、それぞれE=1.16×1011Pa、ν=0.27、ρ=4460kg/m3であった。FEM解析ソフト(Marc Mentat 2008 r1)(登録商標)を用い

、上記のE 、ν、ρを物性値として、自由ねじり共振の固有値解析を行った。その結果

、拡大率(小径側のねじり角の大径側のねじり角に対する比)は43.1倍になった。したがって、高効率振幅拡大ホーンは標準振幅拡大ホーンに対し、拡大率が67%向上したことになる。しかしながら、常温大気中、アンプ5の出力50%にて、上記の寸法のSUJ2製の試験片1を取り付け、上述の間欠運転条件で評価を開始したところ、間もなく共振が不安定になる現象が起きた。

【0050】

共振不安定現象が起きないようにするため、試験片1の形状の見直しを行った。試験片最小径部の表面に作用する最大せん断応力振幅τmax の理論解は(7) 式で与えられる。

【数3】

【0051】

ただし、R1 ,L1 ,L2 は、それぞれ試験片1の最小半径,肩部長さ,半弦長さである(いずれも単位はm )。g,α,k ,βは、それぞれ上述の(1) ,(3) ,(4) ,(5) 式で求まる。θend は後述する試験片1の端面ねじり角である(単位はrad)。同一の端面ねじり角θend では、概略、試験片最小径部に作用する最大せん断応力τmax は、試験片を大きくするほど大きくなり、小さくするほど小さくなる。ここで、ねじり角の拡大率(小径側のねじり角の大径側のねじり角に対する比)を向上させた上記の高効率振幅拡大ホーン8で試験片形状を変更して共振不安定現象を起こすことなく試験片1をせん断疲労破壊させるための指針として、次の2案を考えた。

(1) 試験片を大きくし、小さいアンプ出力でも試験片最小径部表面に大きな最大せん断応力τmax を作用させる。

(2) 上述のように、高効率振幅拡大ホーンは標準品に対してねじり角の拡大率が67%向上した。試験片を小さくすると、試験片最小径部表面に作用する最大せん断応力τmax

は小さくなるが、試験片を小さくする。

【0052】

上記2指針の下、表2のA〜Eの試験片を、表1の軸受鋼SUJ2を用いて製作した。試験片Aは上記の初回形状であり、振幅拡大ホーン8に固定するネジ部からなる取付用突部を除く重量は21.7g である。試験片B,Cは、指針(1) に沿って試験片を大きくしたものであり、同一端面ねじり角でのτmax 比(対A) は大きくなり、重量比(対A) も大きくなる。一方、試験片D,Eは指針(2) に沿って試験片を小さくしたものであり、同一端面ねじり角ではτmax 比(対A)は小さくなり、重量比(対A)も小さくなる。なお、表2中の肩部長さL1 は、上記(6) 式で求めた理論解ではなく、上述のようにFEM による自由ねじり共振の固有値解析にて、20000Hzでねじり共振するように求めた値である。

【0053】

【表1】

【0054】

【表2】

【0055】

各試験片1を上記の高効率振幅拡大ホーン8に取り付け、常温大気中、上述の間欠運転条件で評価を行った。その結果、指針(1) に沿う試験片Bはアンプ出力50%で共振不安定現象が起きた。試験片Cはアンプ出力10%でも共振すらしなかった。一方、指針(2)に沿う試験片Dはアンプ出力80%で共振不安定現象が起きた。試験片Eはアンプ出力90%まで共振不安定現象は起きなかった。アンプ出力90%では負荷回数が105 回のオーダーの低サイクル域でせん断疲労破壊した。以上のことから、試験片重量が共振不安定現象に強く関連することがわかった。ねじり振動コンバータ7の最大出力が300Wと非力なためと考えられる。Eを評価試験片に採用することに決定した。

【0056】

上述のように、試験片Aの振幅拡大ホーン8に固定するネジ部を除く重量は21.7g である。それに対し、試験片Eのネジ部を除く重量は9.36g である。なお、実際の試験片のフリー端( 反ネジ側) には、研削加工精度をよくするため、旋削加工でセンター穴を設ける必要があり、取付用突部を除く重量は9.36g よりも若干軽くなる。

【0057】

図4に、表2の試験片Eの寸法をもとに描いた試験片図面を示す(単位はmm)。図5は,図4の試験片モデルで自由ねじり共振の固有値解析を行って求めた,ねじり角θと表面のせん断応力τである。図5は端面ねじり角θend が0.01rad の場合であり、このときの試験片最小径部の表面に作用する最大せん断応力τmax は526.18MPaとなった。すなわち、線形弾性の範疇では、端面ねじり角θendと試験片最小径部の表面に作用する最大せん断応力τmax の関係は(8) 式のようになる。ただし、τmax の単位はMPa、θend の単位はradである。

τmax =52618θend (8)

【0058】

図4の形状の標準焼入焼戻した軸受鋼SUJ2製(合金成分は表1参照)の試験片を3本用い、アンプ出力P(%)を変えて端面ねじり角θend (rad)を測定した。試験片の硬さは722HV であった。加振中の試験片肩部下端の写真をデジタルマイクロスコープ(キーエンス製VHX-900 )にて200 倍で撮影した。それに先立ち、ボール盤で試験片肩部にエメリー研磨(#500、#2000)とダイヤモンドラッピング(粒径1μm)を施して鏡面状態にした。試験片1を上記の高効率振幅拡大ホーン8に取り付けた後、肩部にカラーチェックの現像剤を塗布した。

【0059】

図6は静止時の写真であり、所々に現像剤が塗布されない箇所ができる。それら塗布されない箇所の加振時の挙動を観察した。図6の場合、矢印を付した箇所の挙動に着目した。アンプ出力Pを10%から90%まで5%刻みで変えて1秒間加振し、その間にシャッタースピード1/15sec で写真撮影した。図7はP=50%での加振時に撮影した写真で、範囲2aが図6の着目箇所の軌跡である。アンプ出力P(%)を変えて測定した範囲2aから、図8のように端面ねじり角θend を求めた。その結果、図9のように、3本の試験片ともPとθend の間にはほぼ同一の直線関係が見られ、回帰直線として(9) 式が得られた.(9) 式から、P=90%でθend =0.018radとなる。(8) 式と(9) 式から、アンプ出力Pと試験片最小径部の表面に作用する最大せん断応力τmax の関係は(10)式のようになった。(10)式から、P=90%でτmax =951 MPaとなり、高強度金属材料にねじり疲労を与えられることが十分に見込める。

【0060】

【数4】

【0061】

製作した試験機本体10は、図1,図2と共に前述したパーソナルコンピュータ等からなる制御・データ採取手段3で、アンプ5を制御するようになっている。図14に、超音波ねじり疲労試験機2の試験条件を入力する画面を示す。図15は初期設定過程の流れ図、図16は試験条件の入力過程の流れ図、図17は試験準備過程の流れ図である。図18は試験過程の詳細の流れ図であり、試験過程では、入力された試験条件に従って、同図のようにアンプ出力の制御や、連続発振または間欠発振を選択した制御、情報取得(周波数とアンプ状態の取得)、試験の終了等の制御等が行われる。

【0062】

図14の入力画面例で、計測準備の欄に共振周波数が19.97 と表示されているのは、アンプ出力10%で試験片が19.97kHzで共振したことを示しており、ねらいの20000Hzにほぼ等しい。計測条件の入力欄にアンプ出力を入力すると、あらかじめ初期設定画面に入力しておいた(10)式の直線の傾きと切片から、試験最小径部の表面に作用する最大せん断応力振幅τmax に変換される(なお、この変換処理は試験条件設定部13(図2)が行う)。同欄では、加振し続ける連続運転か加振と休止を交互に繰り返す間欠運転のどちらかを選択する。

【0063】

き裂が発生し、ある程度の寸法に成長すると、試験片1の共振周波数が低下する。同欄の周波数変動幅に50.00 と入力されているのは、共振周波数が試験時よりも50Hz以上低下したら疲労破壊したとして試験を停止させるためである。なお、この値は可変であり、試験片材質に応じて適切な値を入力すべきである。図10にねじり疲労破壊した試験片の例を示す。軸方向のせん断き裂が発生し、ある程度の長さに成長した後、引張型に遷移して斜め方向に逸れていったことを示している。

【0064】

常温大気中にて、上記の端面ねじり角の測定に用いた試験片と同ロットのものを、加振と休止を交互に繰り返す間欠運転で評価した。最大せん断応力振幅の大小によらず、一貫して加振時間は110msec 、休止時間は1100msecとした。評価に先立ち,試験片節部にエメリー研磨(#500、#2000)とダイヤモンドラッピング(粒径1μm)を施した。1010回まで損傷が起きなければ試験を打ち切った。

【0065】

図12に超音波ねじり疲労試験で得られたせん断応力振幅と負荷回数の関係を示す。図12中の実線は日本材料学会の金属材料疲労信頼性評価標準JSMS-SD-6-02の疲労限度型折れ線モデルにあてはめて求めたS-N 線図(破壊確率50%の疲労強度線図)であり、せん断疲労限度はτW0=564MPaとなった。

【0066】

表1の軸受鋼SUJ2を素材に用い、図11のように、直径10mmの平行部に、超音波ねじり疲労試験片と同じ最小直径4mmの中細り部を設けたねじり疲労試験片(標準焼入焼戻)を製作した(図中の寸法の単位はmmである)。中細り部を設けたのは、危険体積を略等しくするためである。なお、図11のねじり疲労試験片はR=11.4mmに対し、超音波ねじり疲労試験片はR=9.7mmである。Rを変えた理由は応力集中係数を揃えるためである。ねじり疲労試験に先立ち、表面粗さの影響をなくす目的で、中細り部にエメリー研磨(#500、#2000)とダイヤモンドラッピング(粒径1μm)を施した。ねじり疲労試験は油圧サーボ型ねじり疲労試験機にて、完全両振り、負荷周波数10Hzで行った。その結果、図12中の白丸プロットのようになり、油圧サーボねじり疲労試験結果の時間強度は,超音波ねじり疲労試験結果のものよりも約15%低くなった。超音波ねじり疲労試験は、従来のねじり疲労試験よりも、せん断疲労強度を高めに評価する傾向がある。したがって、せん断疲労限度564MPaの85%である479MPa(図12中の点線)をτWOとする。

【0067】

ねじり疲労試験では、せん断応力は試験片表面で最大、軸芯でゼロになる。すなわち、応力勾配をもつ疲労試験である。ここで、引張圧縮疲労試験のうち、軸荷重疲労試験では平滑部断面内の垂直応力は均一であり、平滑部直径によらず一定の疲労限度を示すことが知られている。それに対し、応力勾配をもつ回転曲げ疲労試験では、平滑部直径が大きくなるにつれて疲労限度が低下し、軸荷重疲労試験での疲労限度に漸近していく寸法効果を示すことが知られている。引張強度が異なる3鋼種について、軸荷重疲労試験と平滑部直径を種々変えた回転曲げ疲労試験を行い、それぞれの疲労限度を求めた報告がある(非特許文献3参照)。それによると、鋼種によらず、軸荷重疲労試験での疲労限度は、平滑部直径が4mmの回転曲げ疲労試験での疲労限度の約80%となっている。

【0068】

引張圧縮疲労試験では、応力勾配をもたない軸荷重疲労試験での疲労限度が安全側の基準になるが、ねじり疲労試験では、平滑部直径をいくら大きくしても応力勾配をもつため基準が存在しない。応力勾配をもつ以上、ねじり疲労試験でも寸法効果は避けられない。そこで、ねじり疲労試験についても引張圧縮疲労試験の基準がそのまま適用できると仮定する。つまり、超音波ねじり疲労試験片の最小直径は4mmなので、上記の超音波ねじり疲労試験の過大評価補正をしたせん断疲労限度479MPaの80%である383(図12中の点線)をτWOとする。

【0069】

上記の応力勾配をもつ疲労試験で現れる寸法効果は、応力勾配という力学的要因と、大きな負荷を受ける体積(危険体積)が増減するという統計的要因によってもたらされる。統計的要因という観点から、複数応力水準で複数本の評価を行ってP-S-N 線図を得ればよい。しかしながら、時間的制約から実施が困難な場合が多いであろう。図12でせん断疲労限度τW0を求めるのに日本材料学会の金属材料疲労信頼性評価標準JSMS-SD-6-02を用いた。それには少ないデータ数でP-S-N 線図を得る機能がある。

【0070】

図13は、それによって得た破壊確率10%のP-S-N 線図(図13中の破線) であり、10%せん断疲労限度は500MPaとなった。その値に対し、上記の超音波ねじり疲労試験の過大評価補正をすると、500×0.85=425MPaとなる(図13中の点線)。さらに、上記の寸法効果補正をすると、425×0.8=340MPa(図13中の一点鎖線)となる。この値が最も安全なτlimの見積といえる。ここでは適当な破壊確率として10%としたが、超音波ねじり疲労試験片の危険体積と実際の部品の危険体積を比較し、妥当な破壊確率を考慮すれば良い。

【0071】

この実施形態の転がり軸受材料の選定方法は、上記いずれかの構成の転がり軸受材料の特性評価方法により評価されたせん断疲労特性値が、定められたせん断疲労特性値以上である金属材料を、転がり軸受の軌道輪または転動体の材料として使用するものである。

この実施形態の特性評価方法によれば、短時間の疲労試験の結果から、転がり軸受用の金属材料のせん断疲労特性を精度良く推定することができる。そのため、転がり軸受の軌道輪または転動体に使用する材料の試験項目の一つとしてせん断疲労特性を採用することができる。実際に疲労試験して求めたせん断疲労特性値が、定められたせん断疲労特性値以上である材料のみを軸受材料として用いることで、転がり軸受の信頼性向上に大きく役立つ。せん断疲労特性を使用材料の試験項目の一つとして採用することは、従来では試験に長年かかり、あまりにも実情から離れていて発想になかったが、この方法によると、実用化が可能であり、その採用により軸受の信頼性向上に役立てることができる。なお、判定基準となる「定められたせん断疲労特性値」は、目的等に応じて適宜設定すれば良い。また、せん断疲労特性値の推定は、例えば、材料のロット毎や、一度に購入した量毎、購入先毎等に行う。

【0072】

図1、図2の制御・データ採取手段3について、整理して図14〜図18と共に説明する。図2の試験条件設定部13は、図14に示す試験条件の入力画面を画面表示装置12により表示させる。この入力画面には、試験片材料の材料名の入力欄、コメントの入力欄と、ねじり振動コンバータ7を駆動する条件となる、アンプ出力の入力欄、間欠運転か連続運転かを選択する選択入力欄、間欠運転の場合の1回の加振時間および休止時間の入力欄、試験終了条件の入力欄(試験を終了する負荷回数、および周波数変動幅)と、データ取得条件となる初期サイクル、終了サイクル、サイクル間隔の入力欄とが表示され、またファイル名の入力欄が表示される。試験条件設定部13は、図14の入力画面で入力された試験条件の情報を、一つの試験ファイルとして試験条件・採取データ記憶部14に記憶し、入力されたファイル名を付す。入力する手順は、例えば、図16に流れ図を示す順に行われる。

なお、図2の試験条件設定部13は、図14の入力画面の他に、初期設定の入力画面を画面表示装置12に表示させ、図15に流れ図で示すように、アンプ5で出力する電圧値や物理量の入力、せん断振幅応力係数の入力を促し、入力された値で電圧および物理量の初期設定を行い、前記試験ファイル等に記録する。ここで言う「物理量」は、次の振幅IN、振幅OUT、超音波パワー、周波数、メモリ周波数等の量である。次の各事項の説明中に「コントローラー(PC)」とあるのは、制御・データ採取手段3のことである。

振幅IN:アンプ出力振幅アンプ出力振幅のことで、コントローラー(PC)より 0〜100%を-10V〜+10Vにて指示する。

振幅OUT:実際のアンプ出力振幅に比例した電圧出力のことで、コントローラー(PC)にて 0〜100%を0V〜+10Vにて指示する。

超音波パワー:超音波パワーの出力に比例した電圧出力のことで、コントローラー(PC)にて 0〜100%を0V〜+10Vにて指示する。

周波数:アンプ運転周波数の出力に比例した電圧出力のことで、コントローラー(PC)にて19.50 〜20.50kHzを-10V〜+10Vにて指示する。

メモリ周波数:アンプメモリ内に記録されている相対周波数の出力に比例した電圧出力のことで、コントローラー(PC)にて19.50 〜20.50kHzを-10V〜+10Vにて指示する。

【0073】

図14の入力画面における「発振開始」のボタンが押されると、10%の出力で共振周波数がサーチされる。共振することが確認されたら、「試験情報」のタブの画面に移り、「試験開始」のボタンを押すと開始命令が与えられ、図2の試験制御部15は試験を開始させる。

【0074】

図2の試験制御部15は、上記のように入力されて試験ファイルと記憶された試験条件に従い、アンプ5および試験片冷却手段9の制御を行い、かつアンプ5からデータを採取する。概略を説明すると、試験開始(R1)の後、振幅出力を定め(R3)、連続運転か間欠運転かの試験条件を判別して(R4)、連続運転の場合はステップR5〜R13の処理を行い、間欠運転の場合はステップR14〜R24の処理を行う。いずれの場合も、加振周波数およびアンプの出力状態を採取し(R6,R18)、その採取したデータで前記試験ファイルを更新する(R12,R22)。試験終了条件を満たすと、超音波出力を停止し(R26)、試験を終了する。

【符号の説明】

【0075】

1…試験片

1a…肩部

1b…中細り部

3…制御・データ採取手段

4…発振器

5…アンプ

6…フレーム

7…ねじり振動コンバータ

8…振幅拡大ホーン

9…試験片空冷手段

10…試験機本体

13…試験条件設定部

18…間欠発振制御部

【特許請求の範囲】

【請求項1】

転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する方法であって、

前記試験片に超音波領域の周波数範囲でねじり振動を与えて前記試験片をせん断疲労破壊させる試験を行い、試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価することを特徴とする転がり軸受材料の特性評価方法。

【請求項2】

請求項1において、前記ねじり振動を与える手段に対して試験片を共振させてせん断疲労破壊させる転がり軸受材料の特性評価方法。

【請求項3】

請求項2において、前記試験片は、熱処理された金属材料からなる転がり軸受材料の特性評価方法。

【請求項4】

請求項3において、交流電力が印加されることで回転中心軸回りの正逆の回転となるねじり振動を発生するねじり振動コンバータと、先端に同心に試験片を取付ける取付部を有し基端でねじり振動コンバータに固定され、基端に与えられた前記振動コンバータのねじり振動の振幅を拡大する振幅拡大ホーンと、発振器と、この発振器の出力を増幅して前記ねじり振動コンバータに印加するアンプと、このアンプに前記制御の入力を与える制御手段とを用い、

前記振幅拡大ホーンの形状、寸法を、前記ねじり振動コンバータの駆動によるねじり振動に共振する形状、寸法とし、

前記試験片の形状、寸法を、前記振幅拡大ホーンのねじり振動に共振する形状、寸法とし、

前記振動コンバータを超音波領域の周波数範囲で駆動し、前記振幅拡大ホーンと前記試験片を共振させて、試験片をせん断疲労破壊させる試験を行い、

試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価する転がり軸受材料の特性評価方法。

【請求項5】

請求項4において、前記ねじり振動コンバータにより発生するねじり振動は、正回転方向と逆回転方向とが対称となる振動である完全両振りとする転がり軸受材料の特性評価方法。

【請求項6】

請求項4または請求項5において、前記ねじり振動コンバータを駆動する周波数の下限値が(20000−500+α)Hz、上限値が(20000+500)Hz、ただしαは試験片の試験中の性状変化に対する余裕値であって200Hz以下、である転がり軸受材料の特性評価方法。

【請求項7】

請求項1ないし請求項7のいずれか1項において、試験片の温度上昇を抑制するために、試験片に対するねじり振動の負荷と休止を交互に繰り返す転がり軸受材料の特性評価方法。

【請求項8】

請求項1ないし請求項7のいずれか1項に記載の転がり軸受材料の特性評価方法により評価されたせん断疲労特性値が、定められたせん断疲労特性値以上である金属材料を、転がり軸受の軌道輪または転動体の材料として使用する転がり軸受材料の選定方法。

【請求項9】

転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する装置であって、

前記試験片に超音波領域の周波数範囲でねじり振動を与え、前記試験片をせん断疲労破壊させるねじり振動付与手段と、このねじり振動付与手段を制御し、このねじり振動付与手段で試験片に与えたねじり振動の加振周波数および負荷回数を含むデータを採取する制御・データ採取手段とを備えた転がり軸受材料の特性評価装置。

【請求項10】

請求項9において、前記ねじり振動付与手段が、交流電力が印加されることで回転中心軸回りの正逆の回転となるねじり振動を発生するねじり振動コンバータと、先端に同心に試験片を取付ける取付部を有し、基端でねじり振動コンバータに固定され、基端に与えられた前記ねじり振動コンバータのねじり角を拡大する振幅拡大ホーンと、発振器と、この発振器の出力を増幅して前記ねじり振動コンバータに印加するアンプとで構成され、

前記制御・データ採取手段が、前記アンプに前記制御の入力を与え、かつ試験中の加振周波数、前記アンプの状態、および負荷回数を含むデータを採取する機能を有し、

前記振幅拡大ホーンの形状、寸法を、前記ねじり振動コンバータの駆動によるねじり振動に共振する形状、寸法とし、

前記試験片の形状、寸法は、前記振幅拡大ホーンのねじり振動に共振する形状、寸法であり、

前記ねじり振動コンバータを超音波領域の周波数範囲で駆動し、前記振幅拡大ホーンと前記試験片を共振させて、試験片をせん断疲労破壊させるようにした、

転がり軸受材料の特性評価装置。

【請求項1】

転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する方法であって、

前記試験片に超音波領域の周波数範囲でねじり振動を与えて前記試験片をせん断疲労破壊させる試験を行い、試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価することを特徴とする転がり軸受材料の特性評価方法。

【請求項2】

請求項1において、前記ねじり振動を与える手段に対して試験片を共振させてせん断疲労破壊させる転がり軸受材料の特性評価方法。

【請求項3】

請求項2において、前記試験片は、熱処理された金属材料からなる転がり軸受材料の特性評価方法。

【請求項4】

請求項3において、交流電力が印加されることで回転中心軸回りの正逆の回転となるねじり振動を発生するねじり振動コンバータと、先端に同心に試験片を取付ける取付部を有し基端でねじり振動コンバータに固定され、基端に与えられた前記振動コンバータのねじり振動の振幅を拡大する振幅拡大ホーンと、発振器と、この発振器の出力を増幅して前記ねじり振動コンバータに印加するアンプと、このアンプに前記制御の入力を与える制御手段とを用い、

前記振幅拡大ホーンの形状、寸法を、前記ねじり振動コンバータの駆動によるねじり振動に共振する形状、寸法とし、

前記試験片の形状、寸法を、前記振幅拡大ホーンのねじり振動に共振する形状、寸法とし、

前記振動コンバータを超音波領域の周波数範囲で駆動し、前記振幅拡大ホーンと前記試験片を共振させて、試験片をせん断疲労破壊させる試験を行い、

試験により得られたせん断応力振幅と負荷回数との関係を用いて、前記金属材料のせん断疲労特性を評価する転がり軸受材料の特性評価方法。

【請求項5】

請求項4において、前記ねじり振動コンバータにより発生するねじり振動は、正回転方向と逆回転方向とが対称となる振動である完全両振りとする転がり軸受材料の特性評価方法。

【請求項6】

請求項4または請求項5において、前記ねじり振動コンバータを駆動する周波数の下限値が(20000−500+α)Hz、上限値が(20000+500)Hz、ただしαは試験片の試験中の性状変化に対する余裕値であって200Hz以下、である転がり軸受材料の特性評価方法。

【請求項7】

請求項1ないし請求項7のいずれか1項において、試験片の温度上昇を抑制するために、試験片に対するねじり振動の負荷と休止を交互に繰り返す転がり軸受材料の特性評価方法。

【請求項8】

請求項1ないし請求項7のいずれか1項に記載の転がり軸受材料の特性評価方法により評価されたせん断疲労特性値が、定められたせん断疲労特性値以上である金属材料を、転がり軸受の軌道輪または転動体の材料として使用する転がり軸受材料の選定方法。

【請求項9】

転がり軸受の軌道輪または転動体となる金属材料のせん断疲労特性を、前記金属材料からなる試験片を用いて試験し評価する装置であって、

前記試験片に超音波領域の周波数範囲でねじり振動を与え、前記試験片をせん断疲労破壊させるねじり振動付与手段と、このねじり振動付与手段を制御し、このねじり振動付与手段で試験片に与えたねじり振動の加振周波数および負荷回数を含むデータを採取する制御・データ採取手段とを備えた転がり軸受材料の特性評価装置。

【請求項10】

請求項9において、前記ねじり振動付与手段が、交流電力が印加されることで回転中心軸回りの正逆の回転となるねじり振動を発生するねじり振動コンバータと、先端に同心に試験片を取付ける取付部を有し、基端でねじり振動コンバータに固定され、基端に与えられた前記ねじり振動コンバータのねじり角を拡大する振幅拡大ホーンと、発振器と、この発振器の出力を増幅して前記ねじり振動コンバータに印加するアンプとで構成され、

前記制御・データ採取手段が、前記アンプに前記制御の入力を与え、かつ試験中の加振周波数、前記アンプの状態、および負荷回数を含むデータを採取する機能を有し、

前記振幅拡大ホーンの形状、寸法を、前記ねじり振動コンバータの駆動によるねじり振動に共振する形状、寸法とし、

前記試験片の形状、寸法は、前記振幅拡大ホーンのねじり振動に共振する形状、寸法であり、

前記ねじり振動コンバータを超音波領域の周波数範囲で駆動し、前記振幅拡大ホーンと前記試験片を共振させて、試験片をせん断疲労破壊させるようにした、

転がり軸受材料の特性評価装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【公開番号】特開2011−215142(P2011−215142A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2011−54490(P2011−54490)

【出願日】平成23年3月11日(2011.3.11)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成23年3月11日(2011.3.11)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]