転がり軸受装置

【課題】剛性および回転精度の向上を図る。

【解決手段】内輪3aおよび外輪5aとこれらの間に配置された転動体7と転動体7を保持するリテーナ9とを備えた第1の転がり軸受1Aと、内輪3aに嵌合された状態で接着されるシャフト13と、外輪5aを嵌合させた状態で接着される嵌合孔25を有するスリーブ23とを備え、内輪3aおよび外輪5aが、内輪厚肉部31aと内輪薄肉部32aおよび外輪厚肉部51aと外輪薄肉部52aをそれぞれ軸方向に隣接して有するとともに、内輪厚肉部31aと内輪薄肉部32aとの間に形成される段部近傍および外輪厚肉部51aと外輪薄肉部52aとの間に形成される段部近傍に内輪転走面37aおよび外輪転走面57aをそれぞれ有し、内輪厚肉部31a側の内周面とシャフト13の外周面との間および外輪厚肉部51a側の外周面とスリーブ23の嵌合孔25との間に接着剤が塗布されている転がり軸受装置10を提供する。

【解決手段】内輪3aおよび外輪5aとこれらの間に配置された転動体7と転動体7を保持するリテーナ9とを備えた第1の転がり軸受1Aと、内輪3aに嵌合された状態で接着されるシャフト13と、外輪5aを嵌合させた状態で接着される嵌合孔25を有するスリーブ23とを備え、内輪3aおよび外輪5aが、内輪厚肉部31aと内輪薄肉部32aおよび外輪厚肉部51aと外輪薄肉部52aをそれぞれ軸方向に隣接して有するとともに、内輪厚肉部31aと内輪薄肉部32aとの間に形成される段部近傍および外輪厚肉部51aと外輪薄肉部52aとの間に形成される段部近傍に内輪転走面37aおよび外輪転走面57aをそれぞれ有し、内輪厚肉部31a側の内周面とシャフト13の外周面との間および外輪厚肉部51a側の外周面とスリーブ23の嵌合孔25との間に接着剤が塗布されている転がり軸受装置10を提供する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転がり軸受装置に関するものである。

【背景技術】

【0002】

一般に、転がり軸受装置は、内側部材である円筒状の内筒と、内筒の周囲に配置された外側部材である円筒状の外筒と、これら内筒と外筒とを相対的に回転自在に支持する一対の軸受とを備えている。そして、一対の軸受は、外周面に深溝型若しくはアンギュラ型の内輪軌道を有する内輪と、内周面に深溝型若しくはアンギュラ型の外輪軌道を有する外輪と、内輪軌道と外輪軌道との間に転動自在に設けられた複数個の転動体とからそれぞれ構成されている(例えば、特許文献1および特許文献2参照)。

【0003】

特許文献1に記載の軸受ユニットは、ハウジングの内周面と外輪の外周面とを接着剤によって固定し、内輪を軸方向に変位させて転動体に予圧を付与することで、内輪および外輪の転走面と転動体とのがたつきをなくし剛性を高めるようになっている。また、特許文献2の軸受は、転動体を受け入れる複数のポケット部を有する保持器を備え、内輪および外輪の転走面と転動体とが接触する部分のみが円弧状に仕上げられた形状となっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−182543号公報

【特許文献2】特開2007−120524号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の軸受ユニットでは、内輪軌道および外輪軌道のうち転動体と接触して実際に転走面として機能するのは一部であり、それ以外の部分は転走面として機能していない。そのため、転走面として機能していない部分を転走面と同じように仕上げる加工は無駄となり、コストアップになるという不都合がある。また、特許文献2の軸受のように、内輪および外輪に転動体が接触する部分のみを円弧状の転走面に仕上げたとしても、ハウジング等の内周面と外輪の外周面とを固定する接着剤にムラがある場合に転走面を含む外輪軌道が歪んでしまい、トルク変動が発生する原因になるという問題がある。

【0006】

本発明は上述した事情に鑑みてなされたものであって、剛性および回転精度の向上を図ることができる転がり軸受装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は以下の手段を提供する。

【0008】

本発明によれば、第1の部材に内輪が組み付けられた転がり軸受の外輪が第2の部材の嵌合孔に嵌合されて転がり軸受装置が構成される。内輪の厚肉部および外輪の厚肉部は内輪の薄肉部および外輪の薄肉部と比較して半径方向厚さが厚く剛性が高いので、接着剤のムラによる影響(例えば、歪み等の変形)を受けにくい。したがって、内輪の厚肉部側の内周面と第1の部材および外輪の厚肉部側の外周面と第2の部材をそれぞれ接着剤によって接着することで、接着剤のムラにより内輪や外輪に歪みが生じて転走面が変形してしまうのを防ぐことができる。これにより、剛性および回転精度を向上することができる。

【0009】

また、内輪の厚肉部と外輪の薄肉部とを半径方向に対向して配置し、内輪の薄肉部と外輪の厚肉部とを半径方向に対向して配置すれば、内輪と外輪との間に所定の隙間寸法の円環状空間を確保することができる。これにより、転がり軸受装置の組み立て時に内輪と外輪の間にリテーナを配置し易くすることができる。

【0010】

また、本発明は、内輪および外輪と、これら内輪と外輪の間の円環状空間に配置された複数個の転動体と、該転動体を周方向に間隔をあけて転動可能に保持するリテーナとを備える転がり軸受と、該転がり軸受の前記内輪に嵌合された状態で接着される第1の部材と、前記内輪および前記外輪が、厚肉部と、該厚肉部より半径方向厚さの薄い薄肉部とを軸方向に隣接して有するとともに、前記厚肉部と前記薄肉部との間に形成される段部近傍に前記転動体と接触する曲面からなる転走面を有し、前記段部が、全周にわたって半径方向に延び前記厚肉部と前記転走面とを接続する厚肉段差部を備える転がり軸受装置を提供する。

【0011】

本発明によれば、厚肉段差部により、厚肉部と転走面との間に半径方向に延びる隙間を確保することで、転走面を半径方向に大きくすることなく厚肉部の半径方向厚さを厚くすることができる。これにより、転がり軸受の剛性を向上させて、接着剤のムラによって転走面等に歪みが生じるのを防ぎ、トルク変動を抑制することができる。この結果、転がり軸装置の剛性および回転精度の向上を図ることができる。また、転がり軸受の実際に転動体と接触する部分のみ転走面として研磨すればよく、加工無駄を抑えてコストダウンを図ることができる。

【0012】

上記発明においては、前記段部が、全周にわたって半径方向に延び前記薄肉部と前記転走面とを接続する薄肉段差部を備えることとしてもよい。

【0013】

薄肉段差部により、薄肉部と転走面との間に半径方向に延びる隙間を確保することで、転走面を半径方向に大きくすることなく、薄肉部の半径方向厚さを薄くすることができる。したがって、実際に転動体と接触する部分のみ転走面として仕上げればよく、研磨面を少なくすることができる。

【0014】

上記発明においては、前記外輪が、内筒状の薄肉部と、該薄肉部から半径方向内方に突出する半径方向厚さが前記薄肉部より厚い円筒状の厚肉部とを有する素材の該厚肉部の前記薄肉部側の内縁部を略球面状の工具にて研削することにより構成されていることとしてもよい。

【0015】

このように構成された外輪は、研削盤等の略球面状の工具を中心軸回りに回転させながら中心軸方向に移動させるだけの簡易な方法により転走面が形成されるので、外輪の加工時間の短縮によるコストダウンを図ることができる。

【発明の効果】

【0016】

本発明によれば、剛性および回転精度の向上を図ることができるという効果を奏する。

【図面の簡単な説明】

【0017】

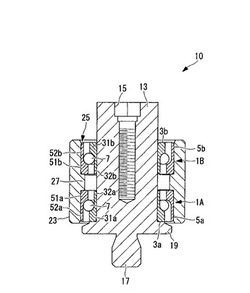

【図1】本発明の一実施形態に係る転がり軸受装置の縦断面図である。

【図2】図1の転がり軸受の拡大縦断面図である。

【図3】略球面状の工具により外輪を研削する様子を示した図である。

【図4】本発明の一実施形態の第1の変形例に係る転がり軸受装置の縦断面図である。

【図5】図4の転がり軸受の拡大縦断面図である。

【図6】図4の第1の変形例に係る転がり軸受装置の別の形態の縦断面図である。

【図7】図6の転がり軸受の拡大縦断面図である。

【図8】本発明の第2の変形例に係る転がり軸受装置の拡大縦断面図である。

【図9】図8の第2の変形例に係る転がり軸受装置の別の形態の拡大縦断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態に係る転がり軸受装置10について、図面を参照して説明する。

【0019】

本実施形態に係る転がり軸受装置10は、例えば、磁気記録装置(HDD)や光記録装置等に用いられるスピンドルモータやスイングアームを揺動するための装置である。この転がり軸受装置10は、図1に示すように、軸方向に所定の間隔をあけて配置される第1の転がり軸受1Aおよび第2の転がり軸受1B(以下、第1の転がり軸受1Aと第2の転がり軸受1Bを合わせて「転がり軸受1A,1B」という。)と、これら転がり軸受1A,1Bに嵌合されるシャフト(第1の部材)13と、転がり軸受1A,1Bを嵌合させる嵌合孔25を有する円筒状のスリーブ(第2の部材)23とを備えている。

【0020】

転がり軸受1A,1Bは、シャフト13とスリーブ23とを相対的に回転させるためのものである。

【0021】

第1の転がり軸受1Aは、図2に示すように、同軸上に配置された内輪3aおよび外輪5aと、これら内輪3aと外輪5aとの間の円環状空間に周方向に間隔をあけて内蔵される複数個の転動体7と、転動体7を等間隔配置した状態で転動可能に保持するリテーナ9とを備えている。

【0022】

内輪3aは、半径方向厚さが厚い内輪厚肉部31aと、内輪厚肉部31aより半径方向厚さが薄い内輪薄肉部32aとを軸方向に隣接して有している。これら内輪厚肉部31aと内輪薄肉部32aは、互いに内径寸法が等しく、外径寸法が異なる。内輪厚肉部31aと内輪薄肉部32aとの間に形成される段部近傍には、転動体7と接触する内輪転走面37aが形成されている。内輪転走面37aは、内輪薄肉部32aから内輪厚肉部31aにかけて半径方向外方に拡がるように湾曲する略円弧状の曲面を有している。

【0023】

同様に、外輪5aは、半径方向厚さが厚い外輪厚肉部51aと、外輪厚肉部51aより半径方向厚さが薄い外輪薄肉部52aとを軸方向に隣接して有している。これら外輪厚肉部51aと外輪薄肉部52aは、互いに外径寸法が等しく、内径寸法が異なる。外輪厚肉部51aと外輪薄肉部52aとの間に形成される段部近傍には、転動体7と接触する外輪転走面57aが形成されている。外輪転走面57aは、外輪薄肉部52aから外輪厚肉部51aにかけて半径方向内方に狭まるように湾曲する略円弧状の曲面を有している。

【0024】

なお、内輪転走面37aおよび外輪転走面57aは、転動体7が接触する部分のみが略円弧状に仕上げられた形状とするのが好ましい。

【0025】

この外輪5aは、例えば、図3に示すように、内筒状の外輪薄肉部52aと、円筒状の外輪厚肉部51aとを有する素材に対して、外輪厚肉部51aの外輪薄肉部52a側の内縁部を研削盤等の略球面状の工具60にて研削することにより構成されたものを用いることができる。このように構成された外輪5aは、研削盤等の略球面状の工具60を中心軸回りに回転させながら中心軸方向に移動させるだけの簡易な方法により外輪転走面57aが形成されるので、外輪5aの加工時間の短縮によるコストダウンを図ることができる。

【0026】

これら内輪3aおよび外輪5aは、内輪厚肉部31aと外輪薄肉部52aとが半径方向に対向して配置され、内輪薄肉部32aと外輪厚肉部51aとが半径方向に対向して配置されて組み合わせられている。

【0027】

リテーナ9は、円環状部材であり、周方向に間隔をあけて配置され転動体7を部分的に収容する複数の転動体ポケット(図示略)を備えている。転動体ポケットには、潤滑油が塗布されている。

【0028】

第2の転がり軸受1Bは、第1の転がり軸受1Aと同じ構成であるので説明を省略する。

【0029】

このように構成された転がり軸受1A,1Bは、内輪3a,3bの内輪厚肉部31a,32b側の内周面とシャフト13の外周面との間、および、外輪5a,5bの外輪厚肉部51a,52b側の外周面とスリーブ23の嵌合孔25との間にそれぞれ接着剤が塗布されている。

【0030】

また、第1の転がり軸受1Aと第2の転がり軸受1Bは、第1の転がり軸受1Aの内輪薄肉部32aおよび外輪厚肉部51aと第2の転がり軸受1Bの内輪薄肉部32bおよび外輪厚肉部51bが互いに軸方向に隣接するように配列されている。したがって、軸方向の一端には第1の転がり軸受1Aの内輪厚肉部31aおよび外輪薄肉部52aが配置され、軸方向の他端には第2の転がり軸受1Bの内輪薄肉部32bおよび外輪薄肉部52bが配置されている。

【0031】

シャフト13は、略円筒状部材であり、一端に軸方向に延びるネジ孔15を備え、他端に軸方向に突出する雄ねじ形成用の突起17を備えている。また、シャフト13の前記他端には、全周にわたって半径方向外方に突出する鍔状のフランジ部19が設けられている。このシャフト13には、フランジ部19側から順に第1の転がり軸受1Aおよび第2の転がり軸受1Bが嵌め込まれており、第1の転がり軸受1Aの内輪厚肉部31aの端面がフランジ部19に突き当てられている。

【0032】

また、転がり軸受1A,1Bの内輪3a,3bが相互に近接する方向に押圧された状態で、第1の転がり軸受1Aの内輪厚肉部31aおよび第2の転がり軸受1Bの内輪厚肉部31bがそれぞれ接着剤によってシャフト13に接着されるようになっている。これにより、転がり軸受1A,1Bに予圧がかけられた状態となり、内輪3a,3bおよび外輪5a,5bと転動体16とが隙間なく接触させられている。

【0033】

スリーブ23の嵌合孔25の内面には、軸方向の略中央に内側に向かって突出する凸部27が設けられている。この嵌合孔25には、凸部27を挟んで軸方向の一方に第1の転がり軸受1A、他方に第2の転がり軸受1Bがそれぞれ嵌め込まれており、外輪5a,5bの互いに対向する外輪厚肉部51a,51bの端面がそれぞれ凸部27に突き当てられている。以下、嵌合孔25の第1の転がり軸受1Aが嵌め込まれている部分を「第1の嵌合部29A」といい、第2の転がり軸受が嵌め込まれている部分を「第2の嵌合部29B」という。

【0034】

第1の嵌合部29Aの内周面には第1の転がり軸受1Aの外輪厚肉部51aが接着剤によって接着され、第2の嵌合部29Bの内周面には第2の転がり軸受1Bの外輪厚肉部51bが接着剤によって接着されている。

【0035】

以下、このように構成される転がり軸受装置10の製造方法について説明する。

【0036】

まず、転がり軸受1A,1Bを組み立てるには、内輪3a,3bおよび外輪5a,5bと複数の転動体7とをそれぞれ組み合わせ、内輪3a,3bの内輪転走面37a,37bと外輪5a,5bの外輪転走面57a,57bとの間にリテーナ9を配置して各転動体7を転動可能に保持させる(転がり軸受組立工程)。

【0037】

この場合に、第1の転がり軸受1Aにおいて内輪厚肉部31aと外輪薄肉部52aおよび内輪薄肉部32aと外輪厚肉部51aをそれぞれ半径方向に対向して配置し、第2の転がり軸受1Bにおいて内輪厚肉部31bと外輪薄肉部52bおよび内輪薄肉部32bと外輪厚肉部51bをそれぞれ半径方向に対向して配置することで、内輪3a,3bと外輪5a,5bの間に所定の隙間寸法の円環状空間を確保することができる。したがって、内輪3a,3bと外輪5a,5bの間にリテーナ9を容易に配置することができる。

【0038】

続いて、転がり軸受装置10を組み立てるには、まず、スリーブ23の第2の嵌合部29Bの内周面のうち第2の転がり軸受1Bの外輪厚肉部51bに対応する位置に、すなわち、凸部27近傍に接着剤を塗布し、第2の嵌合部29Bに第2の転がり軸受1Bの外輪5bを嵌合させる。そして、凸部27に第2の転がり軸受1Bの外輪厚肉部51bの端面を突き当てた状態で、第2の転がり軸受1Bの外輪厚肉部51b側の外周面と第2の嵌合部29Bの内周面とを接着する(外輪接着工程)。

【0039】

次に、シャフト13の外周面のうち第1の転がり軸受1Aの内輪厚肉部31aに対応する位置に、すなわち、フランジ部19近傍に接着剤を塗布し、第1の転がり軸受1Aの内輪3aにシャフト13を嵌合させる。そして、フランジ部19に第1の転がり軸受1Aの内輪厚肉部31aの端面を突き当てた状態で、第1の転がり軸受1Aの内輪厚肉部31a側の内周面とシャフト13の外周面とを接着する(内輪接着工程)。

【0040】

続いて、スリーブ23の第1の嵌合部29Aの内周面のうち第1の転がり軸受1Aの外輪厚肉部51aに対応する位置に、すなわち、凸部27近傍に接着剤を塗布する。また、シャフト13の外周面のうち第2の転がり軸受1Bの内輪厚肉部31bに対応する位置に接着剤を塗布する。

【0041】

そして、第1の転がり軸受1Aに嵌め込まれたシャフト13をネジ孔15が鉛直上向きになるように固定した状態で、スリーブ23を嵌め合わせる。具体的には、スリーブ23の第2の嵌合部29Bに嵌め込まれている第2の転がり軸受1Bの内輪3bにシャフト13を嵌合させ、また、第1の嵌合部29Aに第1の転がり軸受1Aの外輪5aを嵌合させて、外輪厚肉部51aの端面を凸部27に突き当てる。

【0042】

この状態で、第2の転がり軸受1Bとシャフト13との接着部分、および、第1の転がり軸受1Aと第1の嵌合部29Aとの接着部分がそれぞれ完全に接着する前に、転がり軸受1A,1Bに予圧をかける。この場合に、転がり軸受1A,1Bの外輪5a,5b間の間隔は凸部27の長さによって決定されているので、内輪3a,3bどうしを近接させる方向に押圧するだけで予圧をかけることができる。

【0043】

また、第1の転がり軸受1Aの内輪3aがフランジ部19に突き当てられているので、第1の転がり軸受1Aに対して軸方向の反対側に配置された第2の転がり軸受1Bの内輪3bを軸方向に押圧するだけで、第1の転がり軸受1Aおよび第2の転がり軸受1Bに予圧をかけることができる。

【0044】

そこで、第2の転がり軸受1Bの内輪3bを軸方向に押圧して第1の転がり軸受1Aおよび第2の転がり軸受1Bに予圧をかけた状態で、第2の転がり軸受1Bの内輪厚肉部31b側の内周面とシャフト13の外周面、および、第1の転がり軸受1Aの外輪厚肉部51a側の外周面と第1の嵌合部29Aの内周面とをそれぞれ完全に接着させる(内輪接着工程および外輪接着工程)。

【0045】

この場合に、内輪厚肉部31a,31bおよび外輪厚肉部51a,51bは、内輪薄肉部32a,32bおよび外輪薄肉部52a,52bと比較して半径方向厚さが厚く剛性が高いので、接着剤のムラによる影響(例えば、歪み等の変形)を受けにくい。したがって、内輪厚肉部31a,31b側の内周面とシャフト13の外周面および外輪厚肉部51a,51b側の外周面とスリーブ23の嵌合孔25の内周面をそれぞれ接着剤によって接着することで、接着剤のムラにより内輪3a,3bや外輪5a,5bに歪みが生じて、内輪転走面37a,37bあるいは外輪転走面57a,57bが変形してしまうのを防ぐことができる。これにより、転がり軸受装置10の剛性および回転精度を向上することができる。

【0046】

また、内輪3a,3bどうしを近接させる方向に押圧するだけの簡易な方法により、転がり軸受1A,1Bの内輪3a,3bおよび外輪5a,5bと各転動体7との隙間をなくすことができる。これにより、転がり軸受装置10の剛性および回転精度の向上を図ることができる。また、接着により予圧をかけた状態が維持されるので、予圧抜けを防ぎ、転がり軸受装置10の回転精度の悪化を防止することができる。

【0047】

なお、本実施形態は、以下のように変形することができる。

【0048】

例えば、第1の変形例に係る転がり軸受装置110としては、図4および図5に示すように、転がり軸受100A,100Bの内輪103a,103bが、内輪厚肉部131a,131bの内輪転走面137a,137b側の外縁部に全周にわたって半径方向内方に向かって削られた外縁段差部(厚肉段差部)130a,130bを備えることとしてもよい。このようにすることで、外縁段差部130a,130bにより、内輪転走面137a,137bを半径方向に大きくすることなく内輪厚肉部131a,131bの半径方向厚さを厚くすることができる。したがって、実際に転動体7と接触する部分のみ内輪転走面137a,137bとして研磨すればよく、加工無駄を抑えてコストダウンを図るとともに、転がり軸受100A,100Bの剛性を向上することができる。

【0049】

第1の変形例に係る転がり軸受装置110によれば、転がり軸受100A,100Bの内輪厚肉部131a,131b側の内周面から外縁段差部130a,130bおよび内輪転走面137a,137b側の内周面に接着剤がはみ出たとしても、内輪転走面137a,137bに歪みが生じ難く、トルク変動を抑制することができる。したがって、剛性および回転精度の向上を図ることができる。なお、本変形例においては、内輪厚肉部131a,131bに対して軸方向反対側に配置される内輪薄肉部32a,32bと外輪厚肉部51a,51bとの間に、リテーナ9を配置するための所定の隙間の円環状空間を確保することとすればよい。

【0050】

また、例えば、図6および図7に示す転がり軸受装置210ように、転がり軸受200A,200Bの外輪205a,205bが、外輪厚肉部251a,251bの外輪転走面257a,257b側の内縁部に全周にわたって半径方向外方に向かって削られた内縁段差部(厚肉段差部)250a,250bを備えることとしてもよい。このようにすることで、内縁段差部250a,250bにより、外輪転走面257a,257bを半径方向に大きくすることなく外輪厚肉部251a,251bの半径方向厚さを厚くすることができる。また、実際に転動体7と接触する部分のみ外輪転走面257a,257bとして研磨すればよい。

【0051】

本変形例に係る転がり軸受装置210によれば、外輪厚肉部251a,251b側の外周面から内縁段差部250a,250bおよび外輪転走面257a,257b側の外周面に接着剤がはみ出たとしても、外輪転走面257a,257bに歪みが生じ難くトルク変動を抑制することができ、剛性および回転精度の向上を図ることができる。本変形例においては、外輪厚肉部251a,251bに対して軸方向反対側に配置される内輪厚肉部31a,31bと外輪薄肉部52a,52bとの間に、リテーナ9を配置するための所定の隙間の円環状空間を確保することとすればよい。

【0052】

なお、外縁段差部130a,130bを備える内輪103a,103bと内縁段差部250a,250bを備える外輪205a,205bとを組み合わせて転がり軸受を構成することとしてもよい。

【0053】

また、本実施形態においては、転がり軸受1A,1Bが内輪厚肉部31a,31bと内輪薄肉部32a,32bとの間の段部近傍に曲面からなる内輪転走面37a,37bを有することとしたが、第2の変形例としては、例えば、図8に示すように、第2の転がり軸受300Bの内輪303bの内輪厚肉部31bと内輪薄肉部332bとの間に形成される段部が、全周にわたって半径方向に向かって延び内輪薄肉部332bと内輪転走面337bとを接続する内輪段差部(薄肉段差部)330bを備えることとしてもよい。内輪段差部330bにより、内輪薄肉部332bと内輪転走面337との間に半径方向に延びる隙間を確保することで、内輪転走面337を半径方向に大きくすることなく、内輪薄肉部332bの半径方向厚さを薄くすることができる。したがって、実際に転動体7と接触する部分のみ内輪転走面337として仕上げればよく、研磨面を少なくすることができる。これにより、内輪転走面337bの加工無駄を抑えてコストダウンを図るとともに、転がり軸受300Bの軽量化を図ることができる。第1の転がり軸受1Aについても同様である。

【0054】

また、本変形例においては、図9に示すように、第2の転がり軸受400Bの外輪405bの外輪厚肉部51bと外輪薄肉部452bとの間に形成される段部が、全周にわたって半径方向に向かって延び外輪薄肉部452bと外輪転走面457bとを接続する外輪段差部(薄肉段差部)450bを備えることとしてもよい。また、内輪段差部330bを備える内輪303bと外輪段差部450bを備える外輪405bとを組み合わせて転がり軸受を構成することとしてもよい。第1の転がり軸受1Aについても同様である。

【符号の説明】

【0055】

1A,100A,200A 第1の転がり軸受(転がり軸受)

1B,100B,200B,300B,400B 第2の転がり軸受(転がり軸受)

3a、3b,103a,103b,303b 内輪

5a,5b,205a,205b,405b 外輪

7 転動体

10,110,210 転がり軸受装置

13 シャフト(第1の部材)

23 スリーブ(第2の部材)

25 嵌合孔

31a,31b,131a,131b 内輪厚肉部(厚肉部)

32a,32b,132a,132b,332b 内輪薄肉部(薄肉部)

37a,37b,137b,337b 内輪転走面(転走面)

51a,51b,251a,251b 外輪厚肉部(厚肉部)

52a,52b,252a,452b 外輪薄肉部(薄肉部)

57a,57b,257b,457b 外輪転走面(転走面)

130a,130b 外縁段差部(厚肉段差部)

250a,250b 内縁段差部(厚肉段差部)

330b 内輪段差部(薄肉段差部)

450b 外輪段差部(薄肉段差部)

【技術分野】

【0001】

本発明は、転がり軸受装置に関するものである。

【背景技術】

【0002】

一般に、転がり軸受装置は、内側部材である円筒状の内筒と、内筒の周囲に配置された外側部材である円筒状の外筒と、これら内筒と外筒とを相対的に回転自在に支持する一対の軸受とを備えている。そして、一対の軸受は、外周面に深溝型若しくはアンギュラ型の内輪軌道を有する内輪と、内周面に深溝型若しくはアンギュラ型の外輪軌道を有する外輪と、内輪軌道と外輪軌道との間に転動自在に設けられた複数個の転動体とからそれぞれ構成されている(例えば、特許文献1および特許文献2参照)。

【0003】

特許文献1に記載の軸受ユニットは、ハウジングの内周面と外輪の外周面とを接着剤によって固定し、内輪を軸方向に変位させて転動体に予圧を付与することで、内輪および外輪の転走面と転動体とのがたつきをなくし剛性を高めるようになっている。また、特許文献2の軸受は、転動体を受け入れる複数のポケット部を有する保持器を備え、内輪および外輪の転走面と転動体とが接触する部分のみが円弧状に仕上げられた形状となっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開平11−182543号公報

【特許文献2】特開2007−120524号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、特許文献1の軸受ユニットでは、内輪軌道および外輪軌道のうち転動体と接触して実際に転走面として機能するのは一部であり、それ以外の部分は転走面として機能していない。そのため、転走面として機能していない部分を転走面と同じように仕上げる加工は無駄となり、コストアップになるという不都合がある。また、特許文献2の軸受のように、内輪および外輪に転動体が接触する部分のみを円弧状の転走面に仕上げたとしても、ハウジング等の内周面と外輪の外周面とを固定する接着剤にムラがある場合に転走面を含む外輪軌道が歪んでしまい、トルク変動が発生する原因になるという問題がある。

【0006】

本発明は上述した事情に鑑みてなされたものであって、剛性および回転精度の向上を図ることができる転がり軸受装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記目的を達成するために、本発明は以下の手段を提供する。

【0008】

本発明によれば、第1の部材に内輪が組み付けられた転がり軸受の外輪が第2の部材の嵌合孔に嵌合されて転がり軸受装置が構成される。内輪の厚肉部および外輪の厚肉部は内輪の薄肉部および外輪の薄肉部と比較して半径方向厚さが厚く剛性が高いので、接着剤のムラによる影響(例えば、歪み等の変形)を受けにくい。したがって、内輪の厚肉部側の内周面と第1の部材および外輪の厚肉部側の外周面と第2の部材をそれぞれ接着剤によって接着することで、接着剤のムラにより内輪や外輪に歪みが生じて転走面が変形してしまうのを防ぐことができる。これにより、剛性および回転精度を向上することができる。

【0009】

また、内輪の厚肉部と外輪の薄肉部とを半径方向に対向して配置し、内輪の薄肉部と外輪の厚肉部とを半径方向に対向して配置すれば、内輪と外輪との間に所定の隙間寸法の円環状空間を確保することができる。これにより、転がり軸受装置の組み立て時に内輪と外輪の間にリテーナを配置し易くすることができる。

【0010】

また、本発明は、内輪および外輪と、これら内輪と外輪の間の円環状空間に配置された複数個の転動体と、該転動体を周方向に間隔をあけて転動可能に保持するリテーナとを備える転がり軸受と、該転がり軸受の前記内輪に嵌合された状態で接着される第1の部材と、前記内輪および前記外輪が、厚肉部と、該厚肉部より半径方向厚さの薄い薄肉部とを軸方向に隣接して有するとともに、前記厚肉部と前記薄肉部との間に形成される段部近傍に前記転動体と接触する曲面からなる転走面を有し、前記段部が、全周にわたって半径方向に延び前記厚肉部と前記転走面とを接続する厚肉段差部を備える転がり軸受装置を提供する。

【0011】

本発明によれば、厚肉段差部により、厚肉部と転走面との間に半径方向に延びる隙間を確保することで、転走面を半径方向に大きくすることなく厚肉部の半径方向厚さを厚くすることができる。これにより、転がり軸受の剛性を向上させて、接着剤のムラによって転走面等に歪みが生じるのを防ぎ、トルク変動を抑制することができる。この結果、転がり軸装置の剛性および回転精度の向上を図ることができる。また、転がり軸受の実際に転動体と接触する部分のみ転走面として研磨すればよく、加工無駄を抑えてコストダウンを図ることができる。

【0012】

上記発明においては、前記段部が、全周にわたって半径方向に延び前記薄肉部と前記転走面とを接続する薄肉段差部を備えることとしてもよい。

【0013】

薄肉段差部により、薄肉部と転走面との間に半径方向に延びる隙間を確保することで、転走面を半径方向に大きくすることなく、薄肉部の半径方向厚さを薄くすることができる。したがって、実際に転動体と接触する部分のみ転走面として仕上げればよく、研磨面を少なくすることができる。

【0014】

上記発明においては、前記外輪が、内筒状の薄肉部と、該薄肉部から半径方向内方に突出する半径方向厚さが前記薄肉部より厚い円筒状の厚肉部とを有する素材の該厚肉部の前記薄肉部側の内縁部を略球面状の工具にて研削することにより構成されていることとしてもよい。

【0015】

このように構成された外輪は、研削盤等の略球面状の工具を中心軸回りに回転させながら中心軸方向に移動させるだけの簡易な方法により転走面が形成されるので、外輪の加工時間の短縮によるコストダウンを図ることができる。

【発明の効果】

【0016】

本発明によれば、剛性および回転精度の向上を図ることができるという効果を奏する。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る転がり軸受装置の縦断面図である。

【図2】図1の転がり軸受の拡大縦断面図である。

【図3】略球面状の工具により外輪を研削する様子を示した図である。

【図4】本発明の一実施形態の第1の変形例に係る転がり軸受装置の縦断面図である。

【図5】図4の転がり軸受の拡大縦断面図である。

【図6】図4の第1の変形例に係る転がり軸受装置の別の形態の縦断面図である。

【図7】図6の転がり軸受の拡大縦断面図である。

【図8】本発明の第2の変形例に係る転がり軸受装置の拡大縦断面図である。

【図9】図8の第2の変形例に係る転がり軸受装置の別の形態の拡大縦断面図である。

【発明を実施するための形態】

【0018】

以下、本発明の一実施形態に係る転がり軸受装置10について、図面を参照して説明する。

【0019】

本実施形態に係る転がり軸受装置10は、例えば、磁気記録装置(HDD)や光記録装置等に用いられるスピンドルモータやスイングアームを揺動するための装置である。この転がり軸受装置10は、図1に示すように、軸方向に所定の間隔をあけて配置される第1の転がり軸受1Aおよび第2の転がり軸受1B(以下、第1の転がり軸受1Aと第2の転がり軸受1Bを合わせて「転がり軸受1A,1B」という。)と、これら転がり軸受1A,1Bに嵌合されるシャフト(第1の部材)13と、転がり軸受1A,1Bを嵌合させる嵌合孔25を有する円筒状のスリーブ(第2の部材)23とを備えている。

【0020】

転がり軸受1A,1Bは、シャフト13とスリーブ23とを相対的に回転させるためのものである。

【0021】

第1の転がり軸受1Aは、図2に示すように、同軸上に配置された内輪3aおよび外輪5aと、これら内輪3aと外輪5aとの間の円環状空間に周方向に間隔をあけて内蔵される複数個の転動体7と、転動体7を等間隔配置した状態で転動可能に保持するリテーナ9とを備えている。

【0022】

内輪3aは、半径方向厚さが厚い内輪厚肉部31aと、内輪厚肉部31aより半径方向厚さが薄い内輪薄肉部32aとを軸方向に隣接して有している。これら内輪厚肉部31aと内輪薄肉部32aは、互いに内径寸法が等しく、外径寸法が異なる。内輪厚肉部31aと内輪薄肉部32aとの間に形成される段部近傍には、転動体7と接触する内輪転走面37aが形成されている。内輪転走面37aは、内輪薄肉部32aから内輪厚肉部31aにかけて半径方向外方に拡がるように湾曲する略円弧状の曲面を有している。

【0023】

同様に、外輪5aは、半径方向厚さが厚い外輪厚肉部51aと、外輪厚肉部51aより半径方向厚さが薄い外輪薄肉部52aとを軸方向に隣接して有している。これら外輪厚肉部51aと外輪薄肉部52aは、互いに外径寸法が等しく、内径寸法が異なる。外輪厚肉部51aと外輪薄肉部52aとの間に形成される段部近傍には、転動体7と接触する外輪転走面57aが形成されている。外輪転走面57aは、外輪薄肉部52aから外輪厚肉部51aにかけて半径方向内方に狭まるように湾曲する略円弧状の曲面を有している。

【0024】

なお、内輪転走面37aおよび外輪転走面57aは、転動体7が接触する部分のみが略円弧状に仕上げられた形状とするのが好ましい。

【0025】

この外輪5aは、例えば、図3に示すように、内筒状の外輪薄肉部52aと、円筒状の外輪厚肉部51aとを有する素材に対して、外輪厚肉部51aの外輪薄肉部52a側の内縁部を研削盤等の略球面状の工具60にて研削することにより構成されたものを用いることができる。このように構成された外輪5aは、研削盤等の略球面状の工具60を中心軸回りに回転させながら中心軸方向に移動させるだけの簡易な方法により外輪転走面57aが形成されるので、外輪5aの加工時間の短縮によるコストダウンを図ることができる。

【0026】

これら内輪3aおよび外輪5aは、内輪厚肉部31aと外輪薄肉部52aとが半径方向に対向して配置され、内輪薄肉部32aと外輪厚肉部51aとが半径方向に対向して配置されて組み合わせられている。

【0027】

リテーナ9は、円環状部材であり、周方向に間隔をあけて配置され転動体7を部分的に収容する複数の転動体ポケット(図示略)を備えている。転動体ポケットには、潤滑油が塗布されている。

【0028】

第2の転がり軸受1Bは、第1の転がり軸受1Aと同じ構成であるので説明を省略する。

【0029】

このように構成された転がり軸受1A,1Bは、内輪3a,3bの内輪厚肉部31a,32b側の内周面とシャフト13の外周面との間、および、外輪5a,5bの外輪厚肉部51a,52b側の外周面とスリーブ23の嵌合孔25との間にそれぞれ接着剤が塗布されている。

【0030】

また、第1の転がり軸受1Aと第2の転がり軸受1Bは、第1の転がり軸受1Aの内輪薄肉部32aおよび外輪厚肉部51aと第2の転がり軸受1Bの内輪薄肉部32bおよび外輪厚肉部51bが互いに軸方向に隣接するように配列されている。したがって、軸方向の一端には第1の転がり軸受1Aの内輪厚肉部31aおよび外輪薄肉部52aが配置され、軸方向の他端には第2の転がり軸受1Bの内輪薄肉部32bおよび外輪薄肉部52bが配置されている。

【0031】

シャフト13は、略円筒状部材であり、一端に軸方向に延びるネジ孔15を備え、他端に軸方向に突出する雄ねじ形成用の突起17を備えている。また、シャフト13の前記他端には、全周にわたって半径方向外方に突出する鍔状のフランジ部19が設けられている。このシャフト13には、フランジ部19側から順に第1の転がり軸受1Aおよび第2の転がり軸受1Bが嵌め込まれており、第1の転がり軸受1Aの内輪厚肉部31aの端面がフランジ部19に突き当てられている。

【0032】

また、転がり軸受1A,1Bの内輪3a,3bが相互に近接する方向に押圧された状態で、第1の転がり軸受1Aの内輪厚肉部31aおよび第2の転がり軸受1Bの内輪厚肉部31bがそれぞれ接着剤によってシャフト13に接着されるようになっている。これにより、転がり軸受1A,1Bに予圧がかけられた状態となり、内輪3a,3bおよび外輪5a,5bと転動体16とが隙間なく接触させられている。

【0033】

スリーブ23の嵌合孔25の内面には、軸方向の略中央に内側に向かって突出する凸部27が設けられている。この嵌合孔25には、凸部27を挟んで軸方向の一方に第1の転がり軸受1A、他方に第2の転がり軸受1Bがそれぞれ嵌め込まれており、外輪5a,5bの互いに対向する外輪厚肉部51a,51bの端面がそれぞれ凸部27に突き当てられている。以下、嵌合孔25の第1の転がり軸受1Aが嵌め込まれている部分を「第1の嵌合部29A」といい、第2の転がり軸受が嵌め込まれている部分を「第2の嵌合部29B」という。

【0034】

第1の嵌合部29Aの内周面には第1の転がり軸受1Aの外輪厚肉部51aが接着剤によって接着され、第2の嵌合部29Bの内周面には第2の転がり軸受1Bの外輪厚肉部51bが接着剤によって接着されている。

【0035】

以下、このように構成される転がり軸受装置10の製造方法について説明する。

【0036】

まず、転がり軸受1A,1Bを組み立てるには、内輪3a,3bおよび外輪5a,5bと複数の転動体7とをそれぞれ組み合わせ、内輪3a,3bの内輪転走面37a,37bと外輪5a,5bの外輪転走面57a,57bとの間にリテーナ9を配置して各転動体7を転動可能に保持させる(転がり軸受組立工程)。

【0037】

この場合に、第1の転がり軸受1Aにおいて内輪厚肉部31aと外輪薄肉部52aおよび内輪薄肉部32aと外輪厚肉部51aをそれぞれ半径方向に対向して配置し、第2の転がり軸受1Bにおいて内輪厚肉部31bと外輪薄肉部52bおよび内輪薄肉部32bと外輪厚肉部51bをそれぞれ半径方向に対向して配置することで、内輪3a,3bと外輪5a,5bの間に所定の隙間寸法の円環状空間を確保することができる。したがって、内輪3a,3bと外輪5a,5bの間にリテーナ9を容易に配置することができる。

【0038】

続いて、転がり軸受装置10を組み立てるには、まず、スリーブ23の第2の嵌合部29Bの内周面のうち第2の転がり軸受1Bの外輪厚肉部51bに対応する位置に、すなわち、凸部27近傍に接着剤を塗布し、第2の嵌合部29Bに第2の転がり軸受1Bの外輪5bを嵌合させる。そして、凸部27に第2の転がり軸受1Bの外輪厚肉部51bの端面を突き当てた状態で、第2の転がり軸受1Bの外輪厚肉部51b側の外周面と第2の嵌合部29Bの内周面とを接着する(外輪接着工程)。

【0039】

次に、シャフト13の外周面のうち第1の転がり軸受1Aの内輪厚肉部31aに対応する位置に、すなわち、フランジ部19近傍に接着剤を塗布し、第1の転がり軸受1Aの内輪3aにシャフト13を嵌合させる。そして、フランジ部19に第1の転がり軸受1Aの内輪厚肉部31aの端面を突き当てた状態で、第1の転がり軸受1Aの内輪厚肉部31a側の内周面とシャフト13の外周面とを接着する(内輪接着工程)。

【0040】

続いて、スリーブ23の第1の嵌合部29Aの内周面のうち第1の転がり軸受1Aの外輪厚肉部51aに対応する位置に、すなわち、凸部27近傍に接着剤を塗布する。また、シャフト13の外周面のうち第2の転がり軸受1Bの内輪厚肉部31bに対応する位置に接着剤を塗布する。

【0041】

そして、第1の転がり軸受1Aに嵌め込まれたシャフト13をネジ孔15が鉛直上向きになるように固定した状態で、スリーブ23を嵌め合わせる。具体的には、スリーブ23の第2の嵌合部29Bに嵌め込まれている第2の転がり軸受1Bの内輪3bにシャフト13を嵌合させ、また、第1の嵌合部29Aに第1の転がり軸受1Aの外輪5aを嵌合させて、外輪厚肉部51aの端面を凸部27に突き当てる。

【0042】

この状態で、第2の転がり軸受1Bとシャフト13との接着部分、および、第1の転がり軸受1Aと第1の嵌合部29Aとの接着部分がそれぞれ完全に接着する前に、転がり軸受1A,1Bに予圧をかける。この場合に、転がり軸受1A,1Bの外輪5a,5b間の間隔は凸部27の長さによって決定されているので、内輪3a,3bどうしを近接させる方向に押圧するだけで予圧をかけることができる。

【0043】

また、第1の転がり軸受1Aの内輪3aがフランジ部19に突き当てられているので、第1の転がり軸受1Aに対して軸方向の反対側に配置された第2の転がり軸受1Bの内輪3bを軸方向に押圧するだけで、第1の転がり軸受1Aおよび第2の転がり軸受1Bに予圧をかけることができる。

【0044】

そこで、第2の転がり軸受1Bの内輪3bを軸方向に押圧して第1の転がり軸受1Aおよび第2の転がり軸受1Bに予圧をかけた状態で、第2の転がり軸受1Bの内輪厚肉部31b側の内周面とシャフト13の外周面、および、第1の転がり軸受1Aの外輪厚肉部51a側の外周面と第1の嵌合部29Aの内周面とをそれぞれ完全に接着させる(内輪接着工程および外輪接着工程)。

【0045】

この場合に、内輪厚肉部31a,31bおよび外輪厚肉部51a,51bは、内輪薄肉部32a,32bおよび外輪薄肉部52a,52bと比較して半径方向厚さが厚く剛性が高いので、接着剤のムラによる影響(例えば、歪み等の変形)を受けにくい。したがって、内輪厚肉部31a,31b側の内周面とシャフト13の外周面および外輪厚肉部51a,51b側の外周面とスリーブ23の嵌合孔25の内周面をそれぞれ接着剤によって接着することで、接着剤のムラにより内輪3a,3bや外輪5a,5bに歪みが生じて、内輪転走面37a,37bあるいは外輪転走面57a,57bが変形してしまうのを防ぐことができる。これにより、転がり軸受装置10の剛性および回転精度を向上することができる。

【0046】

また、内輪3a,3bどうしを近接させる方向に押圧するだけの簡易な方法により、転がり軸受1A,1Bの内輪3a,3bおよび外輪5a,5bと各転動体7との隙間をなくすことができる。これにより、転がり軸受装置10の剛性および回転精度の向上を図ることができる。また、接着により予圧をかけた状態が維持されるので、予圧抜けを防ぎ、転がり軸受装置10の回転精度の悪化を防止することができる。

【0047】

なお、本実施形態は、以下のように変形することができる。

【0048】

例えば、第1の変形例に係る転がり軸受装置110としては、図4および図5に示すように、転がり軸受100A,100Bの内輪103a,103bが、内輪厚肉部131a,131bの内輪転走面137a,137b側の外縁部に全周にわたって半径方向内方に向かって削られた外縁段差部(厚肉段差部)130a,130bを備えることとしてもよい。このようにすることで、外縁段差部130a,130bにより、内輪転走面137a,137bを半径方向に大きくすることなく内輪厚肉部131a,131bの半径方向厚さを厚くすることができる。したがって、実際に転動体7と接触する部分のみ内輪転走面137a,137bとして研磨すればよく、加工無駄を抑えてコストダウンを図るとともに、転がり軸受100A,100Bの剛性を向上することができる。

【0049】

第1の変形例に係る転がり軸受装置110によれば、転がり軸受100A,100Bの内輪厚肉部131a,131b側の内周面から外縁段差部130a,130bおよび内輪転走面137a,137b側の内周面に接着剤がはみ出たとしても、内輪転走面137a,137bに歪みが生じ難く、トルク変動を抑制することができる。したがって、剛性および回転精度の向上を図ることができる。なお、本変形例においては、内輪厚肉部131a,131bに対して軸方向反対側に配置される内輪薄肉部32a,32bと外輪厚肉部51a,51bとの間に、リテーナ9を配置するための所定の隙間の円環状空間を確保することとすればよい。

【0050】

また、例えば、図6および図7に示す転がり軸受装置210ように、転がり軸受200A,200Bの外輪205a,205bが、外輪厚肉部251a,251bの外輪転走面257a,257b側の内縁部に全周にわたって半径方向外方に向かって削られた内縁段差部(厚肉段差部)250a,250bを備えることとしてもよい。このようにすることで、内縁段差部250a,250bにより、外輪転走面257a,257bを半径方向に大きくすることなく外輪厚肉部251a,251bの半径方向厚さを厚くすることができる。また、実際に転動体7と接触する部分のみ外輪転走面257a,257bとして研磨すればよい。

【0051】

本変形例に係る転がり軸受装置210によれば、外輪厚肉部251a,251b側の外周面から内縁段差部250a,250bおよび外輪転走面257a,257b側の外周面に接着剤がはみ出たとしても、外輪転走面257a,257bに歪みが生じ難くトルク変動を抑制することができ、剛性および回転精度の向上を図ることができる。本変形例においては、外輪厚肉部251a,251bに対して軸方向反対側に配置される内輪厚肉部31a,31bと外輪薄肉部52a,52bとの間に、リテーナ9を配置するための所定の隙間の円環状空間を確保することとすればよい。

【0052】

なお、外縁段差部130a,130bを備える内輪103a,103bと内縁段差部250a,250bを備える外輪205a,205bとを組み合わせて転がり軸受を構成することとしてもよい。

【0053】

また、本実施形態においては、転がり軸受1A,1Bが内輪厚肉部31a,31bと内輪薄肉部32a,32bとの間の段部近傍に曲面からなる内輪転走面37a,37bを有することとしたが、第2の変形例としては、例えば、図8に示すように、第2の転がり軸受300Bの内輪303bの内輪厚肉部31bと内輪薄肉部332bとの間に形成される段部が、全周にわたって半径方向に向かって延び内輪薄肉部332bと内輪転走面337bとを接続する内輪段差部(薄肉段差部)330bを備えることとしてもよい。内輪段差部330bにより、内輪薄肉部332bと内輪転走面337との間に半径方向に延びる隙間を確保することで、内輪転走面337を半径方向に大きくすることなく、内輪薄肉部332bの半径方向厚さを薄くすることができる。したがって、実際に転動体7と接触する部分のみ内輪転走面337として仕上げればよく、研磨面を少なくすることができる。これにより、内輪転走面337bの加工無駄を抑えてコストダウンを図るとともに、転がり軸受300Bの軽量化を図ることができる。第1の転がり軸受1Aについても同様である。

【0054】

また、本変形例においては、図9に示すように、第2の転がり軸受400Bの外輪405bの外輪厚肉部51bと外輪薄肉部452bとの間に形成される段部が、全周にわたって半径方向に向かって延び外輪薄肉部452bと外輪転走面457bとを接続する外輪段差部(薄肉段差部)450bを備えることとしてもよい。また、内輪段差部330bを備える内輪303bと外輪段差部450bを備える外輪405bとを組み合わせて転がり軸受を構成することとしてもよい。第1の転がり軸受1Aについても同様である。

【符号の説明】

【0055】

1A,100A,200A 第1の転がり軸受(転がり軸受)

1B,100B,200B,300B,400B 第2の転がり軸受(転がり軸受)

3a、3b,103a,103b,303b 内輪

5a,5b,205a,205b,405b 外輪

7 転動体

10,110,210 転がり軸受装置

13 シャフト(第1の部材)

23 スリーブ(第2の部材)

25 嵌合孔

31a,31b,131a,131b 内輪厚肉部(厚肉部)

32a,32b,132a,132b,332b 内輪薄肉部(薄肉部)

37a,37b,137b,337b 内輪転走面(転走面)

51a,51b,251a,251b 外輪厚肉部(厚肉部)

52a,52b,252a,452b 外輪薄肉部(薄肉部)

57a,57b,257b,457b 外輪転走面(転走面)

130a,130b 外縁段差部(厚肉段差部)

250a,250b 内縁段差部(厚肉段差部)

330b 内輪段差部(薄肉段差部)

450b 外輪段差部(薄肉段差部)

【特許請求の範囲】

【請求項1】

内輪および外輪と、これら内輪と外輪の間の円環状空間に配置された複数個の転動体と、該転動体を周方向に間隔をあけて転動可能に保持するリテーナとを備える転がり軸受と、

該転がり軸受の前記内輪に接合される第1の部材と、

前記内輪および前記外輪が、厚肉部と、該厚肉部より半径方向厚さの薄い薄肉部とを軸方向に隣接して有するとともに、前記厚肉部と前記薄肉部との間に形成される段部近傍に前記転動体と接触する曲面からなる転走面を有し、前記段部が、全周にわたって半径方向に延び前記厚肉部と前記転走面とを接続する厚肉段差部を備える転がり軸受装置。

【請求項2】

前記転がり軸受の前記外輪が接合される嵌合孔を有する第2の部材を備える請求項1に記載の転がり軸受装置。

【請求項3】

前記内輪の前記厚肉部側の内周面と前記第1の部材の外周面との間および前記外輪の前記厚肉部側の外周面と前記第2の部材の前記嵌合孔との間に接着剤が塗布されている請求項1または請求項2に記載の転がり軸受装置。

【請求項4】

前記段部が、全周にわたって半径方向に延び前記薄肉部と前記転走面とを接続する薄肉段差部を備える請求項1から請求項3のいずれかに記載の転がり軸受装置。

【請求項5】

前記外輪が、内筒状の薄肉部と、該薄肉部から半径方向内方に突出する半径方向厚さが前記薄肉部より厚い円筒状の厚肉部とを有する素材の該厚肉部の前記薄肉部側の内縁部を略球面状の工具にて研削することにより構成されている請求項1から請求項4のいずれかに記載の転がり軸受装置。

【請求項1】

内輪および外輪と、これら内輪と外輪の間の円環状空間に配置された複数個の転動体と、該転動体を周方向に間隔をあけて転動可能に保持するリテーナとを備える転がり軸受と、

該転がり軸受の前記内輪に接合される第1の部材と、

前記内輪および前記外輪が、厚肉部と、該厚肉部より半径方向厚さの薄い薄肉部とを軸方向に隣接して有するとともに、前記厚肉部と前記薄肉部との間に形成される段部近傍に前記転動体と接触する曲面からなる転走面を有し、前記段部が、全周にわたって半径方向に延び前記厚肉部と前記転走面とを接続する厚肉段差部を備える転がり軸受装置。

【請求項2】

前記転がり軸受の前記外輪が接合される嵌合孔を有する第2の部材を備える請求項1に記載の転がり軸受装置。

【請求項3】

前記内輪の前記厚肉部側の内周面と前記第1の部材の外周面との間および前記外輪の前記厚肉部側の外周面と前記第2の部材の前記嵌合孔との間に接着剤が塗布されている請求項1または請求項2に記載の転がり軸受装置。

【請求項4】

前記段部が、全周にわたって半径方向に延び前記薄肉部と前記転走面とを接続する薄肉段差部を備える請求項1から請求項3のいずれかに記載の転がり軸受装置。

【請求項5】

前記外輪が、内筒状の薄肉部と、該薄肉部から半径方向内方に突出する半径方向厚さが前記薄肉部より厚い円筒状の厚肉部とを有する素材の該厚肉部の前記薄肉部側の内縁部を略球面状の工具にて研削することにより構成されている請求項1から請求項4のいずれかに記載の転がり軸受装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−68330(P2013−68330A)

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願番号】特願2013−9301(P2013−9301)

【出願日】平成25年1月22日(2013.1.22)

【分割の表示】特願2009−38147(P2009−38147)の分割

【原出願日】平成21年2月20日(2009.2.20)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

【公開日】平成25年4月18日(2013.4.18)

【国際特許分類】

【出願日】平成25年1月22日(2013.1.22)

【分割の表示】特願2009−38147(P2009−38147)の分割

【原出願日】平成21年2月20日(2009.2.20)

【出願人】(000002325)セイコーインスツル株式会社 (3,629)

【Fターム(参考)】

[ Back to top ]