転がり軸受

【課題】軸受寿命の延命化が可能な高い負荷容量の放熱性に優れた低コストでコンパクトな転がり軸受を提供する。

【解決手段】環状に連続した回転輪20と、回転輪に対向配置され、当該回転輪の一部を支持可能な円弧状の支持部22と、回転輪の回転軌道面20sと支持部の支持軌道面22sとの間を転動可能に組み込まれた複数の転動体24と、複数の転動体を1つずつ回転自在に保持した状態で回転輪の外周を公転する保持器26とを具備し、支持部は、回転輪の一部を円弧状に覆う形状を成し、外径両端点A,Bの中央点Mと、両端点を支持部に沿って結んだ仮想円Eの中心点Cとの間の距離をhとすると、距離hは、転動体ピッチ円径をPCD、転動体直径をDaとした場合、h≦1/2×(PCD+Da)なる関係に設定され、回転軌道面と支持軌道面との間を転動した転動体は、回転軌道面に接触しながら保持器とともに公転し、再び当該軌道面間を転動する。

【解決手段】環状に連続した回転輪20と、回転輪に対向配置され、当該回転輪の一部を支持可能な円弧状の支持部22と、回転輪の回転軌道面20sと支持部の支持軌道面22sとの間を転動可能に組み込まれた複数の転動体24と、複数の転動体を1つずつ回転自在に保持した状態で回転輪の外周を公転する保持器26とを具備し、支持部は、回転輪の一部を円弧状に覆う形状を成し、外径両端点A,Bの中央点Mと、両端点を支持部に沿って結んだ仮想円Eの中心点Cとの間の距離をhとすると、距離hは、転動体ピッチ円径をPCD、転動体直径をDaとした場合、h≦1/2×(PCD+Da)なる関係に設定され、回転軌道面と支持軌道面との間を転動した転動体は、回転軌道面に接触しながら保持器とともに公転し、再び当該軌道面間を転動する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、回転輪の一部を支持しつつ当該回転輪を回転自在に軸支する転がり軸受に関する。

【背景技術】

【0002】

従来、回転軸を回転自在に軸支する種々の転がり軸受が知られている(特許文献1)。その一例として図5(a)には、互いに矢印方向Fに圧接しながら回転する一対のロール2の回転軸4の両側を回転自在に軸支する転がり軸受6が示されている。かかる軸受構造に適用した転がり軸受6は、それぞれ、回転軸4に外嵌された環状の内輪8と、内輪8に対向してハウジング(図示しない)に内嵌された環状の外輪10と、内外輪間に転動自在に組み込まれた複数の転動体12とを備えている。

【0003】

ところで、図5(a)の軸受構造において、各転がり軸受6は、互いに同一平面上に整列されているため、隣り合う外輪10同士の干渉(例えば、接触)を避ける必要上、外輪10の外径がロール2の外径よりも小さく設定されている。この場合、外輪10の外径を小さくするためには、例えば内外輪8,10の肉厚を比較的薄くしなければならない。しかしながら、薄肉の内外輪8,10を成形する場合、特に熱処理工程において内外輪8,10が変形し易くなり、その結果、高い精度で環状の内外輪8,10を成形することが困難になってしまう場合がある。また、内外輪8,10を薄肉化する場合には、それに合わせて転動体12も小径化させる必要があり、そうなると、転がり軸受6の負荷容量が小さくなり、その結果、軸受寿命の延命化を図ることが困難になってしまう。

【0004】

そこで、転がり軸受6全体を小型化させる方法も考えられるが、かかる方法では、内輪8の内径が小さくなり、それに合わせてロール2の回転軸4の外径を小さく設定する必要がある。この場合、ロール2の外径に対する回転軸4の外径の絞り率が大きくなるため、ロール2の製造プロセスが煩雑になり、その結果、ロール2の製造コストが上昇してしまう場合がある。また、小型化した転がり軸受6は、その負荷容量が小さくなるため、軸受寿命の延命化を図ることが困難になってしまう。

【0005】

また、他の方法としては、例えば図5(b)に示すように、転がり軸受6を異なる平面上に配置させる軸受構造が考えられる。かかる軸受構造によれば、比較的大型の転がり軸受6を使用することができるため、その負荷容量が大きくなり、軸受寿命の延命化を図ることが可能となる。しかしながら、図5(b)の構成では、各転がり軸受6周りに広いスペースを確保しなければならず、その結果、軸受構造のコンパクト化を図るには限界がある。

【0006】

また、図5(a),(b)に示された転がり軸受6を用いた軸受構造では、高温環境下での使用に際し、各転がり軸受6の放熱効果を更に高めることが要望されているが、現在、これに応えることができる転がり軸受は知られていない。

【特許文献1】特開2002−192635号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような問題を解決するためになされており、その目的は、軸受寿命の延命化が可能な高い負荷容量の放熱性に優れた低コストでコンパクトな転がり軸受を提供することにある。

【課題を解決するための手段】

【0008】

このような目的を達成するために、本発明の転がり軸受は、環状に連続した回転輪と、回転輪に対向配置され、当該回転輪の一部を支持可能な円弧状の支持部と、回転輪に形成された回転軌道面と支持部に形成された支持軌道面との間を転動可能に組み込まれた複数の転動体と、複数の転動体を1つずつ回転自在に保持した状態で回転輪の外周を公転する保持器とを具備し、支持部は、回転輪の一部を円弧状に覆う形状を成しており、その外径の両端点を結んだ直線の中央点と、当該両端点を支持部に沿って環状を成すように結んで形成された仮想円の中心点との間の距離をhとすると、当該距離hは、転動体のピッチ円径をPCD、転動体の直径をDaとした場合、h≦1/2×(PCD+Da)なる関係に設定されており、回転輪の回転に伴って当該回転輪の回転軌道面と支持部の支持軌道面との間を転動した複数の転動体は、回転軌道面に接触しながら保持器とともに公転し、再び回転軌道面と支持軌道面との間を転動する。

【0009】

このような構成において、支持部は、前記仮想円の中心点に対する支持部の外径両端点の中心角が180°よりも大きな円弧状に形成された場合、回転輪と一体を成した取扱いを可能としている。この場合、支持部には、軸受の位置決め用の止め具が外装されており、当該止め具は、その中心角が180°よりも大きく、支持部の中心角以下の円弧状に形成されている。また、前記仮想円の中心点に対する支持部の外径両端点の中心角が180°以下の円弧状に形成された場合、支持部は回転輪と分離した取扱いを可能としている。

【0010】

また、本発明において、回転輪、支持部及び保持器と、転動体との各接触部分のうち、少なくとも一部には、潤滑剤が塗布されている。この場合、回転輪と支持部との間には、塗布された潤滑剤の漏洩防止用の密封板が介在されている。

さらに、支持部は、少なくとも回転輪に作用した荷重を負荷する部分が熱処理された鋼材で形成されている。

【発明の効果】

【0011】

本発明によれば、軸受寿命の延命化が可能な高い負荷容量の放熱性に優れた低コストでコンパクトな転がり軸受を実現することができる。

【発明を実施するための最良の形態】

【0012】

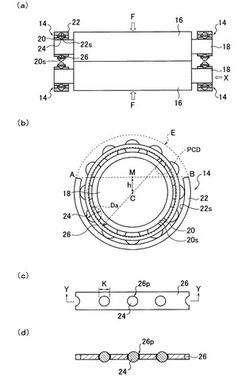

以下、本発明の一実施形態に係る転がり軸受について、図1を参照して説明する。

図1(a)には、本実施形態の転がり軸受を用いた軸受構造の構成が示されており、かかる軸受構造において、転がり軸受14は、互いに矢印方向Fに圧接しながら回転する一対のロール16の回転軸18の両側を回転自在に軸支している。この場合、転がり軸受14は、それぞれ、環状に連続した回転輪20と、回転輪20に対向配置され、当該回転輪20の一部を支持可能な円弧状の支持部22と、回転輪20に形成された回転軌道面20sと支持部22に形成された支持軌道面22sとの間を転動可能に組み込まれた複数の転動体(玉)24と、複数の転動体(玉)24を1つずつ回転自在に保持した状態で回転輪20の外周を公転する保持器26とを備えている。

【0013】

本実施形態において、回転輪20は、ロール16の回転軸18に外嵌され、支持部22は、ハウジング(図示しない)に固定されている。なお、図1(a)の構成では、回転輪20の回転軌道面20s及び支持部22の支持軌道面22sを断面略円弧状としているが、これに限定されることはなく、回転軌道面20sと支持軌道面22sとの間で玉24が蛇行或いは脱落することなく円滑に転動可能であれば、任意の形状とすることが可能である。例えば、回転軌道面20s及び支持軌道面22sの一方或いは双方を断面略矩形状或いは断面略三角形状とし、いわゆる多点接触としてもよい。また、回転軌道面20sと支持軌道面22sの大きさや深さは、例えば玉24の種類や径寸法により任意に設定されるため、ここでは特に限定しない。

【0014】

図1(b)に示すように、支持部22は、回転輪20の一部を円弧状に覆う形状を成しており、その支持部外径の両端点A,Bを結んだ直線の中央点をMとし、当該両端点A,Bを支持部22に沿って環状を成すように結んで形成された仮想円Eの中心点をCとすると、中央点Mと中心点Cとの間の距離hが、転動体(玉)24のピッチ円径(各転動体(玉)24の中心点を結んだ仮想円の直径)をPCD(Pitch Circle Diameter)、転動体(玉)24の直径をDaとした場合、h≦1/2×(PCD+Da)なる関係に設定されている。

【0015】

本実施形態において、支持部22は、中心点Cに対する支持部外径の両端点A,Bの中心角(∠ACB)が180°よりも大きな(180°を含まないでそれ以上の)円弧状に形成されている。この場合、支持部22と回転輪20との間に保持器26で保持された複数の玉24を組み込んで転がり軸受14を構成した状態において、支持部22は、軸受14から外れたり、ガタ付くことなく、当該軸受14(回転輪20)と一体を成した取扱いが可能となる。これにより、転がり軸受14の各種軸受構造への設置が容易となる。

【0016】

また、互いに矢印方向Fに圧接しながら一対のロール16が回転している間、回転軸18から回転輪20に作用した荷重は、常時、玉24を介して支持部22の支持軌道面22sに伝わる。そこで、支持部22は、熱処理された鋼材(例えば、SUI-2材)で形成することが好ましい。この場合、支持部22の形成方法としては、例えば、鋼材に焼入れ、焼き戻しを行い、耐摩耗性を付加した上で、その表面に半円形状の支持軌道面22sを形成すればよい。また、回転輪20及び玉24についても、同様に熱処理された鋼材(例えば、SUI-2材)で形成することが好ましく、その形成方法としては上述した方法を採ればよい。

【0017】

なお、支持部22の全体を熱処理鋼材(例えば、SUI-2材)で形成する代わりに、支持軌道面22sのうち最も荷重がかかる部分(回転輪20に作用した荷重を負荷する部分。以下、荷重負荷部という。)のみを熱処理された鋼材(例えば、SUI-2材)で形成してもよい。その形成方法としては、例えば、鋼製の荷重負荷部を用意し、これに上述したような熱処理を施した後、その表面に支持軌道面22sを形成する。そして、かかる荷重負荷部を支持軌道面22sに埋設(例えば、インサート成形、接着など)することで、当該荷重負荷部を含んだ一連の支持軌道面22sを構成することができる。

【0018】

また、図1(c)に示すように、保持器26は、環状且つ平板状に形成されている。この場合、保持器26には、所定間隔(例えば、等間隔)で複数のポケット26pが設けられており、各ポケット26aに1つずつ転動体(玉)24が回転自在に保持されている(図1(d))。この場合、各ポケット26pには、玉24が脱落しないような構成(例えば、開口径K(図1(d))を玉24の直径よりも小さくして、玉24を抱え込む構成)が施されている。ポケット26pをこのような構成とすることで、複数の玉24は、保持器26で回転自在に保持された状態で回転輪20の外周を回転軌道面20sに沿って安定して転動することができる。また、保持器26は、所定の位置(例えば、図1(c)のY−Y線)で軸方向に分割され、例えばリベットや溶接などにより接合されているもの(分割保持器)、或いは、いわゆる冠型のもの(冠型保持器)でもよい。例えば、保持器26は、そのポケット26pが図1(d)に示される玉24を抱え込む構成であっても、保持器26を軸方向に2分割可能な構造とすることにより、その組立が容易となる。なお、保持器26は、金属、セラミック、合成樹脂など任意の材料で形成することができる。

【0019】

このような構成によれば、回転輪20の回転に伴って、玉24が当該回転輪20の回転軌道面20sと支持部22の支持軌道面22sとの間を転動した際に、玉24に作用した公転力が保持器26を介して他の玉24に伝達されることで、保持器26に保持された複数の玉24は、回転軌道面20sに接触しながら保持器26とともに公転し、再び回転軌道面20sと支持軌道面22sとの間を転動する。この場合、回転輪20に作用した荷重は、熱処理鋼材製の支持部22で堅牢且つ安定して負荷可能となる。なお、支持軌道面22sに前記荷重負荷部(図示しない)を設けた場合、回転輪20に作用した荷重は、当該荷重負荷部で堅牢且つ安定して負荷可能となるため、支持部22の残りの部分(荷重負荷部以外の部分)を例えば樹脂などで形成することが可能となる。これにより、転がり軸受14(支持部22)の軽量化や低コスト化を図ることができる。

【0020】

また、転がり軸受14の潤滑性(例えば、玉24の公転性や回転性)を図るために、回転輪20、支持部22及び保持器26と、転動体(玉)24との各接触部分のうち、少なくとも一部には、潤滑剤が塗布されている。本実施形態においては、一例として、回転軌道面20s、支持軌道面22s、玉24の表面、保持器26の表面にそれぞれ潤滑剤を塗布している。

【0021】

この場合、図2に示すように、回転輪20と支持部22との間には、塗布された潤滑剤の漏洩防止用の密封板34を介在させることが好ましい。なお、密封板34は、その中心角が支持部22の中心角(∠ACB)と同一である円弧状に形成された平板を成し、回転輪20と支持部22との隙間を覆うように、回転輪20と支持部22との間に介在されている。密封板34としては、例えば、シールやシールドを適用することができるが、図面上では一例として、その外径部(基端部)が支持部22の内周面(回転輪20との対向面)に固定され、その内径部(先端部)が回転輪20の外周面(支持部22との対向面)に向けて延出した非接触型のシール(例えば、ゴムや合成樹脂製のシールなど)を示す。なお、密封板34は、シールの内径部(先端部)が回転輪20の外周面に摺接する接触型のシールや、非接触型のシールド(例えば、ステンレス板、鉄板などの薄い金属板からプレス成形等されたシールド)であってもよい。

【0022】

これにより、軸受外部へ漏洩しようとする潤滑剤は、そのほとんどが密封板34により塞き止められる。この結果、長期に亘って転がり軸受14の潤滑性(例えば、玉24の公転性や回転性)を一定に維持することが可能となる。また、このように潤滑剤の漏洩防止を図ることで、周囲環境の汚染など問題を極力防止することができる。なお、密封板34の大きさや形状、厚さは、例えば支持部22の大きさや、回転輪20と支持部22との隙間寸法などに応じて設定されるため、ここでは特に限定しない。

【0023】

また、図3に示すように、転がり軸受14には、軸受を軸方向(アキシアル方向)に位置決めするため、支持部22に止め具38を外装することができる。この場合、止め具38は、中心角が180°よりも大きく、支持部22の中心角(∠ACB(図1参照))以下の円弧状に形成すればよい。図3の構成においては、一例として、止め具38は、その中心角が支持部22の中心角と同一である円弧状に形成された断面略矩形状の平板を成し、支持部22の外周面22gに沿って設けられた取付溝22mに外嵌されている。なお、この場合、止め具38を断面略矩形状としているが、これに限定されることはなく、軸受を軸方向(アキシアル方向)に位置決めすることができれば、任意の形状とすることが可能である。例えば、断面略円形状、断面略楕円形状或いは断面略多角形状としてもよい。また、止め具38の大きさや形状、厚さは、例えば回転軸18から作用する荷重の大きさや、支持部22の外径寸法により任意に設定されるため、ここでは特に限定しない。なお、止め具38は、金属、ゴム及び合成樹脂など任意の材料で形成することができる。

【0024】

以上、本実施形態によれば、回転輪20の一部を支持部22で支持可能な転がり軸受14となり、これにより従来の軸受構造に比べて軸受外径を小さくすることができる。この結果、軸受周りの省スペース化並びに軸受のコンパクト化を実現することができるため、転がり軸受14を互いに同一平面上に整列させた場合でも、軸受同士が干渉することはない。

【0025】

この場合、転がり軸受14の構成について、例えば、回転輪20の肉厚を薄くしたり、玉24の直径Daを小さくしたりするといった軸受全体を小型化する必要はない。これにより、当該転がり軸受14の負荷容量を一定に維持することが可能となり、その結果、軸受寿命の延命化を図ることができる。また、ロール16の外径に対する回転軸18の外径の絞り率も小さくできるため、ロール16の製造コストを低減することができる。さらに、各ロール16の圧力作用を受けることで、転がり軸受14には、常に回転輪20から支持部22に荷重がかかる構造となるため、軸受が外れたりガタ付いたりすることはない。

【0026】

また、本実施形態によれば、回転輪20の一部を支持部22で支持する軸受構造としたことで、回転軸18周りに開放空間を確保することが可能となる。この場合、回転輪20から支持部22に伝達される熱量が少ないため、軸受温度の上昇を抑えることができる。加えて、従来の軸受に比べて、高温環境下での使用に際し、放熱効果をさらに高めることができる。これにより、軸受寿命の延命化をさらに図ることができる。

【0027】

なお、本発明は、上述した実施形態に限定されることはなく、以下のように変形することが可能である。

図4には、本発明の変形例が示されており、支持部22は、中心角(∠ACB)が180°以下の円弧状に形成され、回転輪20と分離した取扱いを可能としている。これにより、転がり軸受14の取り回しの自由度が増し、軸受14の各種軸受構造への設置が容易となる。なお、各ロール16の圧力作用を受けることで、転がり軸受14には、常に回転輪20から支持部22に荷重がかかる構造となるため、支持部22が中心角180°以下の円弧状に形成されている場合であっても、軸受が外れたりガタ付いたりすることはない。

【0028】

また、支持部22は、当該支持部22が固定される支持本体22aとともに支持ユニット22uを成している。本変形例においては、支持部22を支持本体22aに埋設(例えば、インサート成形、接着など)することで、支持部22と支持本体22aとを一体構成とした支持ユニット22uが形成されている場合を想定している。この場合、支持ユニット22uには、支持本体22aを固定するための固定孔Hが設けられており、例えば、当該固定孔Hに固定ボルト(図示しない)を通して支持本体22aをハウジング(図示しない)に締結することで、支持ユニット22uを固定することができる。

【0029】

このように、支持ユニット22u(支持部22及び支持本体22a)を固定孔Hに通した固定ボルトで固定するようにしたことで、転がり軸受14の設置が容易となる。この場合、従来の外輪設置止め輪が不要となるため、軸受外径方向の省スペース化及び軸受のコンパクト化にさらに有利となる。

【0030】

また、本変形例においても、上述した実施形態と同様に、支持部22の全体を熱処理鋼材で形成してもよいし、或いは支持軌道面22sのうち最も荷重がかかる部分(回転輪20に作用した荷重を負荷する部分)のみに過重負荷部を設けてもよい。

この場合、荷重負荷部を設ける構成では、支持ユニット22uの残りの部分(支持部22の当該荷重負荷部以外の部分と支持本体22a)を例えば樹脂などで形成することが可能となる。これにより、転がり軸受14(支持ユニット22u)の軽量化や低コスト化を図ることができる。

【0031】

また、上述した実施形態及び変形例において、潤滑剤としては、導電性グリースを適用するとともに、回転輪20と支持部22(若しくは、支持ユニット22u)との間に導電性を付加してもよい。さらに、回転輪20に防錆メッキ(例えば、無電解ニッケルメッキ)を施してもよい。また、支持部22に過重負荷部を設けた場合、当該支持部22の残りの部分(過重負荷部以外の部分)や、支持本体22aを導電性樹脂で形成し、例えば回転輪20との間に導電性を付加してもよい。なお、上述した実施形態及び変形例において、転動体24としては玉を想定して説明したが、ころであっても同様の効果を得ることができる。

【図面の簡単な説明】

【0032】

【図1】(a)は、本発明の一実施形態に係る転がり軸受を用いた軸受構造の構成例を示す断面図、(b)は、同図(a)の転がり軸受を矢印方向Xから見た平面図、(c)は、保持器の一部を拡大して示す平面図、(d)は、同図(c)のY−Y線に沿う断面図。

【図2】本発明の一実施形態に係る転がり軸受に密封板を設けた構成例を示す平面図。

【図3】本発明の一実施形態に係る転がり軸受に止め具を装着した構成例を示す断面図。

【図4】本発明の変形例に係る転がり軸受を用いた軸受構造の構成例を示す平面図。

【図5】(a)は、従来の軸受構造の構成例を示す図、(b)は、従来の軸受構造の他の構成例を示す図。

【符号の説明】

【0033】

20 回転輪

20s 回転軌道面

22 支持部

22s 支持軌道面

24 玉

26 保持器

A,B 支持部外径両端点

C 中心点

E 仮想円

M 中央点

h MC間距離

Da 玉直径

PCD 玉ピッチ円径

【技術分野】

【0001】

本発明は、回転輪の一部を支持しつつ当該回転輪を回転自在に軸支する転がり軸受に関する。

【背景技術】

【0002】

従来、回転軸を回転自在に軸支する種々の転がり軸受が知られている(特許文献1)。その一例として図5(a)には、互いに矢印方向Fに圧接しながら回転する一対のロール2の回転軸4の両側を回転自在に軸支する転がり軸受6が示されている。かかる軸受構造に適用した転がり軸受6は、それぞれ、回転軸4に外嵌された環状の内輪8と、内輪8に対向してハウジング(図示しない)に内嵌された環状の外輪10と、内外輪間に転動自在に組み込まれた複数の転動体12とを備えている。

【0003】

ところで、図5(a)の軸受構造において、各転がり軸受6は、互いに同一平面上に整列されているため、隣り合う外輪10同士の干渉(例えば、接触)を避ける必要上、外輪10の外径がロール2の外径よりも小さく設定されている。この場合、外輪10の外径を小さくするためには、例えば内外輪8,10の肉厚を比較的薄くしなければならない。しかしながら、薄肉の内外輪8,10を成形する場合、特に熱処理工程において内外輪8,10が変形し易くなり、その結果、高い精度で環状の内外輪8,10を成形することが困難になってしまう場合がある。また、内外輪8,10を薄肉化する場合には、それに合わせて転動体12も小径化させる必要があり、そうなると、転がり軸受6の負荷容量が小さくなり、その結果、軸受寿命の延命化を図ることが困難になってしまう。

【0004】

そこで、転がり軸受6全体を小型化させる方法も考えられるが、かかる方法では、内輪8の内径が小さくなり、それに合わせてロール2の回転軸4の外径を小さく設定する必要がある。この場合、ロール2の外径に対する回転軸4の外径の絞り率が大きくなるため、ロール2の製造プロセスが煩雑になり、その結果、ロール2の製造コストが上昇してしまう場合がある。また、小型化した転がり軸受6は、その負荷容量が小さくなるため、軸受寿命の延命化を図ることが困難になってしまう。

【0005】

また、他の方法としては、例えば図5(b)に示すように、転がり軸受6を異なる平面上に配置させる軸受構造が考えられる。かかる軸受構造によれば、比較的大型の転がり軸受6を使用することができるため、その負荷容量が大きくなり、軸受寿命の延命化を図ることが可能となる。しかしながら、図5(b)の構成では、各転がり軸受6周りに広いスペースを確保しなければならず、その結果、軸受構造のコンパクト化を図るには限界がある。

【0006】

また、図5(a),(b)に示された転がり軸受6を用いた軸受構造では、高温環境下での使用に際し、各転がり軸受6の放熱効果を更に高めることが要望されているが、現在、これに応えることができる転がり軸受は知られていない。

【特許文献1】特開2002−192635号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は、このような問題を解決するためになされており、その目的は、軸受寿命の延命化が可能な高い負荷容量の放熱性に優れた低コストでコンパクトな転がり軸受を提供することにある。

【課題を解決するための手段】

【0008】

このような目的を達成するために、本発明の転がり軸受は、環状に連続した回転輪と、回転輪に対向配置され、当該回転輪の一部を支持可能な円弧状の支持部と、回転輪に形成された回転軌道面と支持部に形成された支持軌道面との間を転動可能に組み込まれた複数の転動体と、複数の転動体を1つずつ回転自在に保持した状態で回転輪の外周を公転する保持器とを具備し、支持部は、回転輪の一部を円弧状に覆う形状を成しており、その外径の両端点を結んだ直線の中央点と、当該両端点を支持部に沿って環状を成すように結んで形成された仮想円の中心点との間の距離をhとすると、当該距離hは、転動体のピッチ円径をPCD、転動体の直径をDaとした場合、h≦1/2×(PCD+Da)なる関係に設定されており、回転輪の回転に伴って当該回転輪の回転軌道面と支持部の支持軌道面との間を転動した複数の転動体は、回転軌道面に接触しながら保持器とともに公転し、再び回転軌道面と支持軌道面との間を転動する。

【0009】

このような構成において、支持部は、前記仮想円の中心点に対する支持部の外径両端点の中心角が180°よりも大きな円弧状に形成された場合、回転輪と一体を成した取扱いを可能としている。この場合、支持部には、軸受の位置決め用の止め具が外装されており、当該止め具は、その中心角が180°よりも大きく、支持部の中心角以下の円弧状に形成されている。また、前記仮想円の中心点に対する支持部の外径両端点の中心角が180°以下の円弧状に形成された場合、支持部は回転輪と分離した取扱いを可能としている。

【0010】

また、本発明において、回転輪、支持部及び保持器と、転動体との各接触部分のうち、少なくとも一部には、潤滑剤が塗布されている。この場合、回転輪と支持部との間には、塗布された潤滑剤の漏洩防止用の密封板が介在されている。

さらに、支持部は、少なくとも回転輪に作用した荷重を負荷する部分が熱処理された鋼材で形成されている。

【発明の効果】

【0011】

本発明によれば、軸受寿命の延命化が可能な高い負荷容量の放熱性に優れた低コストでコンパクトな転がり軸受を実現することができる。

【発明を実施するための最良の形態】

【0012】

以下、本発明の一実施形態に係る転がり軸受について、図1を参照して説明する。

図1(a)には、本実施形態の転がり軸受を用いた軸受構造の構成が示されており、かかる軸受構造において、転がり軸受14は、互いに矢印方向Fに圧接しながら回転する一対のロール16の回転軸18の両側を回転自在に軸支している。この場合、転がり軸受14は、それぞれ、環状に連続した回転輪20と、回転輪20に対向配置され、当該回転輪20の一部を支持可能な円弧状の支持部22と、回転輪20に形成された回転軌道面20sと支持部22に形成された支持軌道面22sとの間を転動可能に組み込まれた複数の転動体(玉)24と、複数の転動体(玉)24を1つずつ回転自在に保持した状態で回転輪20の外周を公転する保持器26とを備えている。

【0013】

本実施形態において、回転輪20は、ロール16の回転軸18に外嵌され、支持部22は、ハウジング(図示しない)に固定されている。なお、図1(a)の構成では、回転輪20の回転軌道面20s及び支持部22の支持軌道面22sを断面略円弧状としているが、これに限定されることはなく、回転軌道面20sと支持軌道面22sとの間で玉24が蛇行或いは脱落することなく円滑に転動可能であれば、任意の形状とすることが可能である。例えば、回転軌道面20s及び支持軌道面22sの一方或いは双方を断面略矩形状或いは断面略三角形状とし、いわゆる多点接触としてもよい。また、回転軌道面20sと支持軌道面22sの大きさや深さは、例えば玉24の種類や径寸法により任意に設定されるため、ここでは特に限定しない。

【0014】

図1(b)に示すように、支持部22は、回転輪20の一部を円弧状に覆う形状を成しており、その支持部外径の両端点A,Bを結んだ直線の中央点をMとし、当該両端点A,Bを支持部22に沿って環状を成すように結んで形成された仮想円Eの中心点をCとすると、中央点Mと中心点Cとの間の距離hが、転動体(玉)24のピッチ円径(各転動体(玉)24の中心点を結んだ仮想円の直径)をPCD(Pitch Circle Diameter)、転動体(玉)24の直径をDaとした場合、h≦1/2×(PCD+Da)なる関係に設定されている。

【0015】

本実施形態において、支持部22は、中心点Cに対する支持部外径の両端点A,Bの中心角(∠ACB)が180°よりも大きな(180°を含まないでそれ以上の)円弧状に形成されている。この場合、支持部22と回転輪20との間に保持器26で保持された複数の玉24を組み込んで転がり軸受14を構成した状態において、支持部22は、軸受14から外れたり、ガタ付くことなく、当該軸受14(回転輪20)と一体を成した取扱いが可能となる。これにより、転がり軸受14の各種軸受構造への設置が容易となる。

【0016】

また、互いに矢印方向Fに圧接しながら一対のロール16が回転している間、回転軸18から回転輪20に作用した荷重は、常時、玉24を介して支持部22の支持軌道面22sに伝わる。そこで、支持部22は、熱処理された鋼材(例えば、SUI-2材)で形成することが好ましい。この場合、支持部22の形成方法としては、例えば、鋼材に焼入れ、焼き戻しを行い、耐摩耗性を付加した上で、その表面に半円形状の支持軌道面22sを形成すればよい。また、回転輪20及び玉24についても、同様に熱処理された鋼材(例えば、SUI-2材)で形成することが好ましく、その形成方法としては上述した方法を採ればよい。

【0017】

なお、支持部22の全体を熱処理鋼材(例えば、SUI-2材)で形成する代わりに、支持軌道面22sのうち最も荷重がかかる部分(回転輪20に作用した荷重を負荷する部分。以下、荷重負荷部という。)のみを熱処理された鋼材(例えば、SUI-2材)で形成してもよい。その形成方法としては、例えば、鋼製の荷重負荷部を用意し、これに上述したような熱処理を施した後、その表面に支持軌道面22sを形成する。そして、かかる荷重負荷部を支持軌道面22sに埋設(例えば、インサート成形、接着など)することで、当該荷重負荷部を含んだ一連の支持軌道面22sを構成することができる。

【0018】

また、図1(c)に示すように、保持器26は、環状且つ平板状に形成されている。この場合、保持器26には、所定間隔(例えば、等間隔)で複数のポケット26pが設けられており、各ポケット26aに1つずつ転動体(玉)24が回転自在に保持されている(図1(d))。この場合、各ポケット26pには、玉24が脱落しないような構成(例えば、開口径K(図1(d))を玉24の直径よりも小さくして、玉24を抱え込む構成)が施されている。ポケット26pをこのような構成とすることで、複数の玉24は、保持器26で回転自在に保持された状態で回転輪20の外周を回転軌道面20sに沿って安定して転動することができる。また、保持器26は、所定の位置(例えば、図1(c)のY−Y線)で軸方向に分割され、例えばリベットや溶接などにより接合されているもの(分割保持器)、或いは、いわゆる冠型のもの(冠型保持器)でもよい。例えば、保持器26は、そのポケット26pが図1(d)に示される玉24を抱え込む構成であっても、保持器26を軸方向に2分割可能な構造とすることにより、その組立が容易となる。なお、保持器26は、金属、セラミック、合成樹脂など任意の材料で形成することができる。

【0019】

このような構成によれば、回転輪20の回転に伴って、玉24が当該回転輪20の回転軌道面20sと支持部22の支持軌道面22sとの間を転動した際に、玉24に作用した公転力が保持器26を介して他の玉24に伝達されることで、保持器26に保持された複数の玉24は、回転軌道面20sに接触しながら保持器26とともに公転し、再び回転軌道面20sと支持軌道面22sとの間を転動する。この場合、回転輪20に作用した荷重は、熱処理鋼材製の支持部22で堅牢且つ安定して負荷可能となる。なお、支持軌道面22sに前記荷重負荷部(図示しない)を設けた場合、回転輪20に作用した荷重は、当該荷重負荷部で堅牢且つ安定して負荷可能となるため、支持部22の残りの部分(荷重負荷部以外の部分)を例えば樹脂などで形成することが可能となる。これにより、転がり軸受14(支持部22)の軽量化や低コスト化を図ることができる。

【0020】

また、転がり軸受14の潤滑性(例えば、玉24の公転性や回転性)を図るために、回転輪20、支持部22及び保持器26と、転動体(玉)24との各接触部分のうち、少なくとも一部には、潤滑剤が塗布されている。本実施形態においては、一例として、回転軌道面20s、支持軌道面22s、玉24の表面、保持器26の表面にそれぞれ潤滑剤を塗布している。

【0021】

この場合、図2に示すように、回転輪20と支持部22との間には、塗布された潤滑剤の漏洩防止用の密封板34を介在させることが好ましい。なお、密封板34は、その中心角が支持部22の中心角(∠ACB)と同一である円弧状に形成された平板を成し、回転輪20と支持部22との隙間を覆うように、回転輪20と支持部22との間に介在されている。密封板34としては、例えば、シールやシールドを適用することができるが、図面上では一例として、その外径部(基端部)が支持部22の内周面(回転輪20との対向面)に固定され、その内径部(先端部)が回転輪20の外周面(支持部22との対向面)に向けて延出した非接触型のシール(例えば、ゴムや合成樹脂製のシールなど)を示す。なお、密封板34は、シールの内径部(先端部)が回転輪20の外周面に摺接する接触型のシールや、非接触型のシールド(例えば、ステンレス板、鉄板などの薄い金属板からプレス成形等されたシールド)であってもよい。

【0022】

これにより、軸受外部へ漏洩しようとする潤滑剤は、そのほとんどが密封板34により塞き止められる。この結果、長期に亘って転がり軸受14の潤滑性(例えば、玉24の公転性や回転性)を一定に維持することが可能となる。また、このように潤滑剤の漏洩防止を図ることで、周囲環境の汚染など問題を極力防止することができる。なお、密封板34の大きさや形状、厚さは、例えば支持部22の大きさや、回転輪20と支持部22との隙間寸法などに応じて設定されるため、ここでは特に限定しない。

【0023】

また、図3に示すように、転がり軸受14には、軸受を軸方向(アキシアル方向)に位置決めするため、支持部22に止め具38を外装することができる。この場合、止め具38は、中心角が180°よりも大きく、支持部22の中心角(∠ACB(図1参照))以下の円弧状に形成すればよい。図3の構成においては、一例として、止め具38は、その中心角が支持部22の中心角と同一である円弧状に形成された断面略矩形状の平板を成し、支持部22の外周面22gに沿って設けられた取付溝22mに外嵌されている。なお、この場合、止め具38を断面略矩形状としているが、これに限定されることはなく、軸受を軸方向(アキシアル方向)に位置決めすることができれば、任意の形状とすることが可能である。例えば、断面略円形状、断面略楕円形状或いは断面略多角形状としてもよい。また、止め具38の大きさや形状、厚さは、例えば回転軸18から作用する荷重の大きさや、支持部22の外径寸法により任意に設定されるため、ここでは特に限定しない。なお、止め具38は、金属、ゴム及び合成樹脂など任意の材料で形成することができる。

【0024】

以上、本実施形態によれば、回転輪20の一部を支持部22で支持可能な転がり軸受14となり、これにより従来の軸受構造に比べて軸受外径を小さくすることができる。この結果、軸受周りの省スペース化並びに軸受のコンパクト化を実現することができるため、転がり軸受14を互いに同一平面上に整列させた場合でも、軸受同士が干渉することはない。

【0025】

この場合、転がり軸受14の構成について、例えば、回転輪20の肉厚を薄くしたり、玉24の直径Daを小さくしたりするといった軸受全体を小型化する必要はない。これにより、当該転がり軸受14の負荷容量を一定に維持することが可能となり、その結果、軸受寿命の延命化を図ることができる。また、ロール16の外径に対する回転軸18の外径の絞り率も小さくできるため、ロール16の製造コストを低減することができる。さらに、各ロール16の圧力作用を受けることで、転がり軸受14には、常に回転輪20から支持部22に荷重がかかる構造となるため、軸受が外れたりガタ付いたりすることはない。

【0026】

また、本実施形態によれば、回転輪20の一部を支持部22で支持する軸受構造としたことで、回転軸18周りに開放空間を確保することが可能となる。この場合、回転輪20から支持部22に伝達される熱量が少ないため、軸受温度の上昇を抑えることができる。加えて、従来の軸受に比べて、高温環境下での使用に際し、放熱効果をさらに高めることができる。これにより、軸受寿命の延命化をさらに図ることができる。

【0027】

なお、本発明は、上述した実施形態に限定されることはなく、以下のように変形することが可能である。

図4には、本発明の変形例が示されており、支持部22は、中心角(∠ACB)が180°以下の円弧状に形成され、回転輪20と分離した取扱いを可能としている。これにより、転がり軸受14の取り回しの自由度が増し、軸受14の各種軸受構造への設置が容易となる。なお、各ロール16の圧力作用を受けることで、転がり軸受14には、常に回転輪20から支持部22に荷重がかかる構造となるため、支持部22が中心角180°以下の円弧状に形成されている場合であっても、軸受が外れたりガタ付いたりすることはない。

【0028】

また、支持部22は、当該支持部22が固定される支持本体22aとともに支持ユニット22uを成している。本変形例においては、支持部22を支持本体22aに埋設(例えば、インサート成形、接着など)することで、支持部22と支持本体22aとを一体構成とした支持ユニット22uが形成されている場合を想定している。この場合、支持ユニット22uには、支持本体22aを固定するための固定孔Hが設けられており、例えば、当該固定孔Hに固定ボルト(図示しない)を通して支持本体22aをハウジング(図示しない)に締結することで、支持ユニット22uを固定することができる。

【0029】

このように、支持ユニット22u(支持部22及び支持本体22a)を固定孔Hに通した固定ボルトで固定するようにしたことで、転がり軸受14の設置が容易となる。この場合、従来の外輪設置止め輪が不要となるため、軸受外径方向の省スペース化及び軸受のコンパクト化にさらに有利となる。

【0030】

また、本変形例においても、上述した実施形態と同様に、支持部22の全体を熱処理鋼材で形成してもよいし、或いは支持軌道面22sのうち最も荷重がかかる部分(回転輪20に作用した荷重を負荷する部分)のみに過重負荷部を設けてもよい。

この場合、荷重負荷部を設ける構成では、支持ユニット22uの残りの部分(支持部22の当該荷重負荷部以外の部分と支持本体22a)を例えば樹脂などで形成することが可能となる。これにより、転がり軸受14(支持ユニット22u)の軽量化や低コスト化を図ることができる。

【0031】

また、上述した実施形態及び変形例において、潤滑剤としては、導電性グリースを適用するとともに、回転輪20と支持部22(若しくは、支持ユニット22u)との間に導電性を付加してもよい。さらに、回転輪20に防錆メッキ(例えば、無電解ニッケルメッキ)を施してもよい。また、支持部22に過重負荷部を設けた場合、当該支持部22の残りの部分(過重負荷部以外の部分)や、支持本体22aを導電性樹脂で形成し、例えば回転輪20との間に導電性を付加してもよい。なお、上述した実施形態及び変形例において、転動体24としては玉を想定して説明したが、ころであっても同様の効果を得ることができる。

【図面の簡単な説明】

【0032】

【図1】(a)は、本発明の一実施形態に係る転がり軸受を用いた軸受構造の構成例を示す断面図、(b)は、同図(a)の転がり軸受を矢印方向Xから見た平面図、(c)は、保持器の一部を拡大して示す平面図、(d)は、同図(c)のY−Y線に沿う断面図。

【図2】本発明の一実施形態に係る転がり軸受に密封板を設けた構成例を示す平面図。

【図3】本発明の一実施形態に係る転がり軸受に止め具を装着した構成例を示す断面図。

【図4】本発明の変形例に係る転がり軸受を用いた軸受構造の構成例を示す平面図。

【図5】(a)は、従来の軸受構造の構成例を示す図、(b)は、従来の軸受構造の他の構成例を示す図。

【符号の説明】

【0033】

20 回転輪

20s 回転軌道面

22 支持部

22s 支持軌道面

24 玉

26 保持器

A,B 支持部外径両端点

C 中心点

E 仮想円

M 中央点

h MC間距離

Da 玉直径

PCD 玉ピッチ円径

【特許請求の範囲】

【請求項1】

環状に連続した回転輪と、

回転輪に対向配置され、当該回転輪の一部を支持可能な円弧状の支持部と、

回転輪に形成された回転軌道面と支持部に形成された支持軌道面との間を転動可能に組み込まれた複数の転動体と、

複数の転動体を1つずつ回転自在に保持した状態で回転輪の外周を公転する保持器とを具備し、

支持部は、回転輪の一部を円弧状に覆う形状を成しており、その外径の両端点を結んだ直線の中央点と、当該両端点を支持部に沿って環状を成すように結んで形成された仮想円の中心点との間の距離をhとすると、当該距離hは、転動体のピッチ円径をPCD、転動体の直径をDaとした場合、h≦1/2×(PCD+Da)なる関係に設定されており、

回転輪の回転に伴って当該回転輪の回転軌道面と支持部の支持軌道面との間を転動した複数の転動体は、回転軌道面に接触しながら保持器とともに公転し、再び回転軌道面と支持軌道面との間を転動することを特徴とする転がり軸受。

【請求項2】

支持部は、前記仮想円の中心点に対する支持部の外径両端点の中心角が180°よりも大きな円弧状に形成され、回転輪と一体を成した取扱いを可能としていることを特徴とする請求項1に記載の転がり軸受。

【請求項3】

支持部は、前記仮想円の中心点に対する支持部の外径両端点の中心角が180°以下の円弧状に形成され、回転輪と分離した取扱いを可能としていることを特徴とする請求項1に記載の転がり軸受。

【請求項4】

回転輪、支持部及び保持器と、転動体との各接触部分のうち、少なくとも一部には、潤滑剤が塗布されていることを特徴とする請求項1〜3のいずれかに記載の転がり軸受。

【請求項5】

回転輪と支持部との間には、塗布された潤滑剤の漏洩防止用の密封板が介在されていることを特徴とする請求項4に記載の転がり軸受。

【請求項6】

支持部は、少なくとも回転輪に作用した荷重を負荷する部分が熱処理された鋼材で形成されていることを特徴とする請求項1〜5のいずれかに記載の転がり軸受。

【請求項7】

支持部には、軸受の位置決め用の止め具が外装されており、当該止め具は、その中心角が180°よりも大きく、支持部の中心角以下の円弧状に形成されていることを特徴とする請求項2に記載の転がり軸受。

【請求項1】

環状に連続した回転輪と、

回転輪に対向配置され、当該回転輪の一部を支持可能な円弧状の支持部と、

回転輪に形成された回転軌道面と支持部に形成された支持軌道面との間を転動可能に組み込まれた複数の転動体と、

複数の転動体を1つずつ回転自在に保持した状態で回転輪の外周を公転する保持器とを具備し、

支持部は、回転輪の一部を円弧状に覆う形状を成しており、その外径の両端点を結んだ直線の中央点と、当該両端点を支持部に沿って環状を成すように結んで形成された仮想円の中心点との間の距離をhとすると、当該距離hは、転動体のピッチ円径をPCD、転動体の直径をDaとした場合、h≦1/2×(PCD+Da)なる関係に設定されており、

回転輪の回転に伴って当該回転輪の回転軌道面と支持部の支持軌道面との間を転動した複数の転動体は、回転軌道面に接触しながら保持器とともに公転し、再び回転軌道面と支持軌道面との間を転動することを特徴とする転がり軸受。

【請求項2】

支持部は、前記仮想円の中心点に対する支持部の外径両端点の中心角が180°よりも大きな円弧状に形成され、回転輪と一体を成した取扱いを可能としていることを特徴とする請求項1に記載の転がり軸受。

【請求項3】

支持部は、前記仮想円の中心点に対する支持部の外径両端点の中心角が180°以下の円弧状に形成され、回転輪と分離した取扱いを可能としていることを特徴とする請求項1に記載の転がり軸受。

【請求項4】

回転輪、支持部及び保持器と、転動体との各接触部分のうち、少なくとも一部には、潤滑剤が塗布されていることを特徴とする請求項1〜3のいずれかに記載の転がり軸受。

【請求項5】

回転輪と支持部との間には、塗布された潤滑剤の漏洩防止用の密封板が介在されていることを特徴とする請求項4に記載の転がり軸受。

【請求項6】

支持部は、少なくとも回転輪に作用した荷重を負荷する部分が熱処理された鋼材で形成されていることを特徴とする請求項1〜5のいずれかに記載の転がり軸受。

【請求項7】

支持部には、軸受の位置決め用の止め具が外装されており、当該止め具は、その中心角が180°よりも大きく、支持部の中心角以下の円弧状に形成されていることを特徴とする請求項2に記載の転がり軸受。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2007−139050(P2007−139050A)

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願番号】特願2005−332755(P2005−332755)

【出願日】平成17年11月17日(2005.11.17)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

【公開日】平成19年6月7日(2007.6.7)

【国際特許分類】

【出願日】平成17年11月17日(2005.11.17)

【出願人】(000004204)日本精工株式会社 (8,378)

【Fターム(参考)】

[ Back to top ]