転がり軸受

【課題】 ノズル部分の発錆の恐れがなくて、ノズル部分での錆の詰まりによる軸受の潤滑不良や、錆の混入による軸受の早期寿命を招くことのない工作機械主軸用間座を提供する。

【解決手段】 工作機械の主軸11を支持する転がり軸受1に隣接して使用され、転がり軸受1に潤滑油を吐出するノズル孔7を有する工作機械主軸用間座Aである。前記ノズル孔7が形成された樹脂製のノズル孔形成部材6と、このノズル孔形成部材6を取付けた間座本体8とでなるものとする。

【解決手段】 工作機械の主軸11を支持する転がり軸受1に隣接して使用され、転がり軸受1に潤滑油を吐出するノズル孔7を有する工作機械主軸用間座Aである。前記ノズル孔7が形成された樹脂製のノズル孔形成部材6と、このノズル孔形成部材6を取付けた間座本体8とでなるものとする。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は、工作機械の主軸を支持するアンギュラ玉軸受や円筒ころ軸受等の転がり軸受に対してエアオイル等の潤滑油を吐出するノズル孔を備えた工作機械主軸用間座に関する。

【背景技術】

【0002】

工作機械の主軸装置は、加工能率を上げるためますます高速化の傾向にあり、それに伴い主軸を支持する軸受の回転数も非常に大きくなっている。このため、軸受の潤滑も、搬送エアに潤滑用オイルを混合して、内輪転走面に直接に噴きつけるエアオイル給油が増加しつつある。また、高速化によって、軸受内における潤滑油の攪拌を主原因とした発熱も懸念されるところとなっており、そのため、ノズル径を小さくする(1mm程度)ことにより潤滑油を必要な分部にのみ必要最小限の量を供給することで軸受内の潤滑油の攪拌を少なくして発熱を抑えるような対策もとられている。さらに、特許文献1には、内輪の転送面に続く斜面部に円周溝を設け、この円周溝に対面して開口するエアオイルの吐出口を、斜面部に隙間を持って沿うよう配置されたノズル部材に設けることによって、少量エアにおける油の滞留による軸受温度の変動を防止することができる転がり軸受のエアオイル潤滑構造が開示されている。

【0003】

ところで、上記のようなノズルは、一般に間座に形成されるが、間座の材料としては鉄系の金属(主に、SUJ2)が用いられる。特許文献2は、工作機械におけるスピンドルの冷却構造に関するものであって、軸受をエアオイルによって潤滑するものではないが、ノズル付間座を有する点で共通し、ノズル付間座に鉄系金属を使用する技術が開示されている。

【特許文献1】特開2002−54643号公報

【特許文献2】実開平5−63747号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、転がり軸受のエアオイル潤滑構造において、上記のような鉄系の金属製ノズル付間座を用いた場合、この間座を組込んだ軸受機構(機械装置)の運転が停止し潤滑油の供給が停止すると、ノズルで油膜切れが発生し、その部分を起点とした腐食(発錆)が発生する恐れがある。ノズル径が細くなると、腐食により発生した錆により、ノズルが詰まり易くなる。ノズル詰まりが生じると、軸受への潤滑油の安定供給が不可能となり、軸受の焼付きが発生する。また、ノズルが完全に詰まらない場合でも、錆によりノズル径が小さくなるので潤滑油の供給量が減少し、軸受の潤滑不良が発生する恐れがある。さらに、錆が潤滑油と共に軸受に混入し、軸受の早期寿命を招く恐れもある。

【0005】

この発明の目的は、ノズル部分の発錆の懸念がなく、ノズル部分での錆の詰まりによる軸受の潤滑不良や、錆の混入による軸受の早期寿命を招くことのない工作機械主軸用間座を提供することである。

【課題を解決するための手段】

【0006】

この発明の工作機械主軸用間座は、工作作機械の主軸を支持する転がり軸受に隣接して使用され、転がり軸受に潤滑油を吐出するノズル孔を有する工作機械主軸用間座において、前記ノズル孔が形成された樹脂製のノズル孔形成部材と、このノズル孔形成部材を取付けた間座本体とでなるものとしたことを特徴とする。

【0007】

この構成によると、ノズル孔が形成されたノズル孔形成部材が樹脂製であるから、ノズル孔の発錆の懸念がなく、ノズル径を小さくしても錆による詰まりが生じることがない。したがって、潤滑油の軸受への安定供給がなされ、軸受の潤滑不良や錆の混入による軸受の早期寿命等が生じない。そして、ノズル径を小さくすることにより、潤滑油を必要な部分に必要最小限の量を供給することで、軸受内の潤滑油の攪拌を少なくして発熱を抑えることができ、工作機械主軸の高速化に好適に対応することができる。また、樹脂製のノズル孔形成部材と間座本体とで構成することにより、ノズル孔形成部材の射出成形による製作が可能となる。さらに、間座本体に対する選択的取付けが可能となると共にノズルの後加工が可能となり、これらにより、設計自由度が高まると共にコスト削減が可能となる。

【0008】

この発明において、前記ノズル孔形成部材を、リング状に形成し円周方向の少なくとも1箇所にノズル孔を有するものとしても良い。これにより、ノズル孔形成部材の作製コストが低減化されると共に、間座本体に1個のノズル孔形成部材を取付けるだけで複数のノズル孔が所定位置に設定される。

また、前記ノズル孔形成部材が、一つのノズル孔を有する部材であって、間座本体の周方向の少なくとも1箇所に埋め込み状態に取付けられたものであっても良い。この場合は、各ノズル孔形成部材が個々に間座本体に埋め込み状態で取付けられるから、各ノズル孔毎に適正な位置設定がなされる。また、不良のノズル孔形成部材が発生した場合は、そのノズル孔形成部材のみを交換装着することができる。

【0009】

この発明において、前記ノズル孔形成部材を樹脂製に代えてステンレス製または防錆処理が施された金属製としても良い。ステンレス製または防錆処理が施された金属製とすることにより、樹脂製の場合と同様、ノズル孔の発錆の懸念がなく、ノズル径を小さくしても錆による詰まりが生じることがない。したがって、潤滑油の軸受への安定供給がなされ、軸受の潤滑不良や錆の混入による軸受の早期寿命等が生じない。この場合も、ノズル径を小さくすることにより、潤滑油を必要な部分に必要最小限の量を供給することで、軸受内の潤滑油の攪拌を少なくして発熱を抑えることができ、工作機械主軸の高速化に好適に対応することができる。

【発明の効果】

【0010】

この発明の工作機械主軸用間座は、工作機械の主軸を支持する転がり軸受に隣接して使用され、転がり軸受に潤滑油を吐出するノズル孔を有する工作機械主軸用間座において、前記ノズル孔が形成された樹脂製、またはステンレス製もしくは防錆処理が施された金属製のノズル孔形成部材と、このノズル孔形成部材を取付けた間座本体とでなるものとしたため、発錆によるノズル詰まりを防止して軸受への潤滑油の安定供給を図り、また、錆の混入による軸受の早期寿命を防止することができ、工作機械主軸の高速化への対応が好適になされる。

【発明を実施するための最良の形態】

【0011】

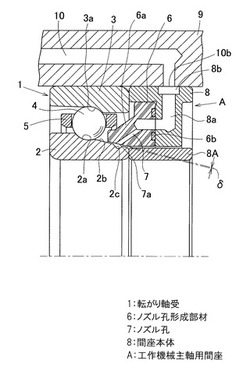

この発明の実施形態を図1ないし図3と共に説明する。図1および図2はこの発明の第1の実施形態の工作機械主軸用間座が適用された軸受構造を示す。図において、転がり軸受1はアンギュラ玉軸受であって、内輪2と外輪3の転走面2a,3a間に複数の転動体4を介在させたものである。転動体4は、例えばボールからなり、保持器5のポケット(図示せず)内に保持される。この転がり軸受1の内輪2の外径面に、転走面2aに続く斜面部2bを設け、この斜面部2bに隙間δを持って沿うノズル孔形成部材6を設ける。斜面部2bは、内輪2の幅面から転走面2aに続いて設け、また内輪2の反負荷側(軸受背面側)の外径面に設ける。図のように転がり軸受1がアンギュラ玉軸受である場合、内輪2のステップ面を設ける部分の外径面が上記斜面部2bとされる。

【0012】

ノズル孔形成部材6は、樹脂製のリング状部材であり、このノズル孔形成部材6が間座本体8に同心的に嵌合一体に固定されて工作機械主軸用間座Aが構成される。この工作機械主軸用間座Aは、転がり軸受1に軸方向に隣接して設けられる。間座本体8は、外輪間座をなし、内輪間座8Aと非接触で組合わさって、実質的に転がり軸受1に隣接する間座を構成する。ノズル孔形成部材6の転がり軸受1との隣接面側は軸方向に突出する鍔状部6aとされ、この鍔状部6aが、保持器5の内径面と内輪2の外径面の間における転動体4の近傍に及ぶよう位置する。鍔状部6aの平坦な内径面が、内輪2の斜面部2bと同一角度の傾斜面に形成されて、保持器5の直下まで伸び、この平坦な内径面と上記斜面部2bとの間に上記隙間δが確保される。ノズル孔形成部材6の鍔状部6aと内輪2の斜面部2bとの間の隙間δは、内輪2と軸との嵌合、および内輪2の温度上昇と遠心力による膨張とを考慮し、運転中に接触しない範囲で出来るだけ小さな寸法に設定される。

【0013】

ノズル孔形成部材6には、鍔状部6aの上記平坦な内径面側に開口する吐出口7aを備えたノズル孔7が周方向の少なくとも1箇所に貫通形成されている。各ノズル孔7の基部は、間座本体8との嵌合面において、間座本体8に形成された複数のエアオイル(潤滑油)供給用個別経路8aに連通している。この個別経路8aは、間座本体8の径方向に形成され、間座本体8の外径面に形成された環状の連通溝8bに連通している。この連通溝8bは、さらに、外輪3および間座本体8が内嵌固定されるハウジング9に形成された後記するエアオイルの供給路10に連通する。間座本体8とノズル孔形成部材6との嵌合面におけるノズル孔7の基部周りには、エアオイルの漏洩を防止するためのOリング6bが装着されている。

【0014】

内輪2の斜面部2bには、円周溝2cが設けられている。円周溝2cは円周方向に延びて環状に形成されており、上記ノズル孔7は、その吐出口7aから吐出したエアオイルが内輪斜面部2bの円周溝2cに直接吹き付け可能なように形成されている。図例のノズル孔7は、吐出口7aに向けほぼ同径に形成されているが、漸次拡径するよう形成されていても良い。このようにノズル孔7を吐出口7aに向け漸次拡径するような形状とすれば、万が一エアオイルに混じって異物が流れても、その異物によってノズル孔7が詰まる懸念がない。

【0015】

ノズル孔形成部材6に形成されたノズル孔7は、上記のように、間座本体8に形成された個別経路8aおよび環状の連通溝8bを介してハウジング9に形成されたエアオイルの供給路10に連通する。エアオイル供給路10は、エアオイル供給口10aを有し(図2参照)、また、ハウジング9の内面に開口するハウジング部出口10bを有している。エアオイル供給路10は、ハウジング部出口10bを介して、間座本体8の外径面に設けられた上記連通溝8bに連通し、さらに、この連通溝8bから、径方向に向かう個別経路8aを介して、ノズル孔形成部材6のノズル孔7に連通している。エアオイル供給口10aは、圧縮した搬送エアに潤滑油を混合させたエアオイルの供給源(図示せず)に接続されている。

【0016】

図2は、図1の実施形態の工作機械主軸用間座を適用したスピンドル装置の一例を示す。このスピンドル装置は、工作機械に応用されるものであり、主軸11の端部に工具またはワークのチャック(図示せず)が取付けられる。主軸11は、軸方向に離れた複数の転がり軸受1により支持されており、これらの各転がり軸受1に、図1の例のノズル孔形成部材6を備えた間座本体8が隣接配置されている。同図では、転がり軸受1は、一対のものが背面を向き合うように配置され、その背面に一対の間座本体8がノズル孔形成部材6および内輪間座8Aと共に隣接配置されている。各転がり軸受1の内輪2は主軸11の外径面に嵌合し、外輪3はハウジング9の内径面に嵌合している。これら内外輪2,3は、内輪押さえ12および外輪押さえ13により、主軸11およびハウジング9にそれぞれ固定されている。また、間座本体8,8および内輪間座8A,8A間には、ハウジング9の内径面に嵌合する外輪間座スリーブ14および主軸11の外径面に嵌合する内輪間座スリーブ15が、スペーサ的に介在している。外輪間座スリーブ14と内輪間座スリーブ15との間は相互の回転が可能なように隙間が確保されている。

【0017】

また、ハウジング9は、内周ハウジング9Aと外周ハウジング9Bの二重構造とされ、内外のハウジング9A,9B間に冷却媒体流路16が形成されている。内周ハウジング9Aは、その一部を図1に示したものであり、上記エアオイル供給路10およびそのエアオイル供給口10aが設けられている。ハウジング9は、支持台17に設置され、ボルト18で固定されている。ハウジング9には、内径面における軸受1の設置部近傍であって、軸受1の間座本体8が近接する部位とは反対部分より吐出オイルエアを排出し得るエアオイル排気溝19が設けられ、このエアオイル排気溝19から大気に開放されるエアオイル排気路20および排気口20aが設けられる。

【0018】

上記構成の工作機械主軸用間座が適用されたスピンドル装置の作用を説明する。図2のエアオイル供給口10aより供給されたエアオイルは、エアオイル供給路10、環状の連通溝8b、個別経路8aおよびノズル孔形成部材6に形成されたノズル孔7を経て内輪斜面部2bの円周溝2cに噴射される。円周溝2cの側壁面に付着した油は、遠心力の作用により、確実に内輪斜面部2bに導かれ、軸受内に潤滑油として流入する。このため、少量エアにおける油の滞留が防止され、油の滞留による軸受温度の変動を防止することができる。過剰のエアオイルは、軸受1に対してノズル孔7の吐出口7aとは反対側に位置するエアオイル排気溝19を経て、エアオイル排気路20および排気口20aから大気に放出される。

【0019】

このように、内輪斜面部2bの円周溝2cにエアオイルを供給し、転動体4の転走面2a,3aへは直接にエアオイルを噴出させないため、転動体4の公転による風切り音の発生がなく、騒音が低下する。また、エアの噴射によるオイル供給ではなく、内輪斜面部2bの円周溝2cに供給されたエアオイルを内輪2の回転で軸受1内に導くようにしたため、使用するエアは、内輪2の円周溝2cまでオイルを搬送する役目で良く、使用量を減らせる。そのためエア量削減による省エネ効果も期待できる。この実施形態の場合、このように、エア量を減じた場合においても少量エアにおける油の滞留による軸受温度の変動を防止できて、運転可能であり、騒音の低減効果と共に、エアオイル量のさらなる削減効果が期待できる。そしてノズル孔形成部材6が樹脂製であるから、腐食による発錆がなく、従って、錆がノズル孔7内に詰まる懸念がなく、軸受1の潤滑不良や焼付を生じたり、錆の混入により軸受1が早期寿命を招くこともない。

【0020】

なお、ノズル孔形成部材6はステンレス製または防錆処理が施された金属製であっても良く、その耐腐食性に優れることから、ノズル孔7内の錆の発生がなく、同様の効果が得られる。防錆処理が施された金属としては、クロムメッキ処理等の表面処理を施した金属が挙げられる。また、円周溝2cの形状は、前記特許文献1に開示されたように、断面V字状とすれば、円周溝2cの側壁面の傾斜角度および内輪斜面部2bの傾斜角度の関係と遠心力との作用から、軸受内へのエアオイルの流入がより好適になされる。

【0021】

図3はこの発明の第2の実施形態の工作機械主軸用間座が適用された軸受構造を示す。図例の軸受1の構成は図1と同様であるので、ここではその説明を省略する。この実施形態の工作機械主軸用間座Bにおいては、間座本体8が、間座本体主部材21と、この間座本体主部材21に同心的に嵌合一体とされたリング状のノズル部材22とよりなる。また、樹脂製のノズル孔形成部材6が、一つのノズル孔7を有する部材とされて、ノズル部材22の周方向に少なくとも1箇所に埋め込み状態に取付けられている。ノズル部材22には各ノズル孔形成部材6の埋め込み位置に対応して軸方向の連通孔22aが形成され、この連通孔22aは各ノズル孔形成部材6に形成されるノズル孔7に連通する。このノズル部材22の全体形状は、第1の実施形態におけるノズル孔形成部材6と略同形状とされている。ノズル孔形成部材6は、中空の丸軸状であり、ノズル部材22の鍔状部22cに先端面から連通孔22aに貫通して形成されたドリル孔等からなる嵌合用孔に嵌合状態に取付けられている。

【0022】

上記各連通孔22aの基部は、ノズル部材22の間座本体主部材21との嵌合面において、間座本体主部材21に形成された複数のエアオイル(潤滑油)供給用個別経路21aに連通している。この個別経路21aは、間座本体主部材21の径方向に形成され、間座本体主部材21の外径面に形成された環状の連通溝21bに連通している。この連通溝21bは、さらに、外輪3および間座本体8が内嵌固定されるハウジング9に形成された上記同様のエアオイルの供給路10に、ハウジング部出口10bを介して連通する。間座本体主部材21とノズル部材22との嵌合面における連通孔22aの基部周りには、エアオイルの漏洩を防止するためのOリング22bが装着されている。

【0023】

ノズル部材22の転がり軸受1との隣接面側は軸方向に突出する鍔状部22cとされ、この鍔状部22cが、保持器5の内径面と内輪2の外径面の間における転動体4の近傍に及ぶよう位置する。そして、鍔状部22cの平坦な内径面が内輪2の斜面部2bと同一角度の傾斜面に形成されて、保持器5の直下まで伸び、この平坦な内径面と上記斜面部2bとの間に上記隙間δが確保される。複数のノズル孔形成部材6の先端面は、このノズル部材22の平坦な内径面と同一面となるよう露出し、この先端面にノズル孔7の吐出口7aが開口している。また、このノズル孔7は、その吐出口7aから吐出したエアオイルが内輪斜面部2bの円周溝2cに直接吹き付け可能なように形成されている。鍔状部22cの内径面およびノズル孔形成部材6の先端面と内輪2の斜面部2bとの間の隙間δは、上記同様、内輪2と軸との嵌合、および内輪2の温度上昇と遠心力による膨張とを考慮し、運転中に接触しない範囲で出来るだけ小さな寸法に設定される。

【0024】

この実施形態の工作機械主軸用間座Bも、図2に示すようなスピンドル装置に適用される。すなわち、間座本体8は、ハウジング9の内径面に嵌合され、転がり軸受1の背面に、ノズル孔形成部材6を備えたノズル部材22と共に隣接配置される。そして、上記同様内輪間座8Aと非接触で組合わさって、実質的に転がり軸受1に隣接する間座を構成する。間座本体8がハウジング9の内径面に嵌合された状態では、間座本体主部材21に形成された複数の個別経路21aが、連通溝21bを介してハウジング9に形成された上記同様のエアオイルの供給路10に連通する。また、ノズル部材22と間座本体主部材21との嵌合一体化状態で、その連通孔22aが個別経路21aに連通しているから、エアオイルの供給路10から供給されるエアオイルは、ハウジング部出口10b、連通溝21b、個別経路21aおよび連通孔22aを経てノズル孔7に至り、その吐出口7aから内輪2の斜面部2bに形成された円周溝2cに向け噴射される。

【0025】

このエアオイルの噴射により、上記同様エアオイルは確実に内輪斜面部2bに導かれ、軸受1内に潤滑油として流入する。そして、ノズル孔形成部材6が樹脂製であるから、腐食による錆の発生がなく、ノズル孔7が錆で詰まって軸受1の潤滑不良を生じたり、錆の混入により軸受1の早期寿命を招くようなことがない。この場合も、ノズル孔形成部材6を樹脂製に代えステンレス製または防錆処理(例えば、クロッムメッキ処理等)が施された金属製であっても良いことは上記と同様である。また、ノズル孔7が吐出口7aに向け漸次拡径するような形状に形成されていても良いことも上記と同様である。

【0026】

なお、上記実施形態では、内輪2の斜面部2bに円周溝2cを形成し、ノズル孔7の吐出口7aからのエアオイルの吐出噴射が円周溝2cに向けなされるが、転動体4に対して直接噴射するようにし、あるいは、外輪3の内径面に斜面部および円周溝を設け、この外輪の円周溝にむけエアオイルの吐出噴射を行うようにしても良い。また、いずれも1列の転動体を介在させた例を述べたが、複列の転動体を介在させた軸受であっても良く、さらにアンギュラ玉軸受に限らず、円筒ころ軸受であっても良い。さらに、潤滑油はエアオイルに限らず、流動性のよいその他の潤滑油であっても良い。

【図面の簡単な説明】

【0027】

【図1】この発明の第1の実施形態にかかる工作機械主軸用間座を用いた軸受構造の断面図である。

【図2】同工作機械主軸用間座を移用したスピンドル装置の縦断面図である。

【図3】この発明の他の実施形態にかかる工作機械主軸用間座を用いた軸受構造の断面図である。

【符号の説明】

【0028】

1…転がり軸受

6…ノズル孔形成部材

7…ノズル孔

8…間座本体

11…工作機械の主軸

21…間座本体主部材

22…ノズル部材

A…工作機械主軸用間座

B…工作機械主軸用間座

【技術分野】

【0001】

この発明は、工作機械の主軸を支持するアンギュラ玉軸受や円筒ころ軸受等の転がり軸受に対してエアオイル等の潤滑油を吐出するノズル孔を備えた工作機械主軸用間座に関する。

【背景技術】

【0002】

工作機械の主軸装置は、加工能率を上げるためますます高速化の傾向にあり、それに伴い主軸を支持する軸受の回転数も非常に大きくなっている。このため、軸受の潤滑も、搬送エアに潤滑用オイルを混合して、内輪転走面に直接に噴きつけるエアオイル給油が増加しつつある。また、高速化によって、軸受内における潤滑油の攪拌を主原因とした発熱も懸念されるところとなっており、そのため、ノズル径を小さくする(1mm程度)ことにより潤滑油を必要な分部にのみ必要最小限の量を供給することで軸受内の潤滑油の攪拌を少なくして発熱を抑えるような対策もとられている。さらに、特許文献1には、内輪の転送面に続く斜面部に円周溝を設け、この円周溝に対面して開口するエアオイルの吐出口を、斜面部に隙間を持って沿うよう配置されたノズル部材に設けることによって、少量エアにおける油の滞留による軸受温度の変動を防止することができる転がり軸受のエアオイル潤滑構造が開示されている。

【0003】

ところで、上記のようなノズルは、一般に間座に形成されるが、間座の材料としては鉄系の金属(主に、SUJ2)が用いられる。特許文献2は、工作機械におけるスピンドルの冷却構造に関するものであって、軸受をエアオイルによって潤滑するものではないが、ノズル付間座を有する点で共通し、ノズル付間座に鉄系金属を使用する技術が開示されている。

【特許文献1】特開2002−54643号公報

【特許文献2】実開平5−63747号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、転がり軸受のエアオイル潤滑構造において、上記のような鉄系の金属製ノズル付間座を用いた場合、この間座を組込んだ軸受機構(機械装置)の運転が停止し潤滑油の供給が停止すると、ノズルで油膜切れが発生し、その部分を起点とした腐食(発錆)が発生する恐れがある。ノズル径が細くなると、腐食により発生した錆により、ノズルが詰まり易くなる。ノズル詰まりが生じると、軸受への潤滑油の安定供給が不可能となり、軸受の焼付きが発生する。また、ノズルが完全に詰まらない場合でも、錆によりノズル径が小さくなるので潤滑油の供給量が減少し、軸受の潤滑不良が発生する恐れがある。さらに、錆が潤滑油と共に軸受に混入し、軸受の早期寿命を招く恐れもある。

【0005】

この発明の目的は、ノズル部分の発錆の懸念がなく、ノズル部分での錆の詰まりによる軸受の潤滑不良や、錆の混入による軸受の早期寿命を招くことのない工作機械主軸用間座を提供することである。

【課題を解決するための手段】

【0006】

この発明の工作機械主軸用間座は、工作作機械の主軸を支持する転がり軸受に隣接して使用され、転がり軸受に潤滑油を吐出するノズル孔を有する工作機械主軸用間座において、前記ノズル孔が形成された樹脂製のノズル孔形成部材と、このノズル孔形成部材を取付けた間座本体とでなるものとしたことを特徴とする。

【0007】

この構成によると、ノズル孔が形成されたノズル孔形成部材が樹脂製であるから、ノズル孔の発錆の懸念がなく、ノズル径を小さくしても錆による詰まりが生じることがない。したがって、潤滑油の軸受への安定供給がなされ、軸受の潤滑不良や錆の混入による軸受の早期寿命等が生じない。そして、ノズル径を小さくすることにより、潤滑油を必要な部分に必要最小限の量を供給することで、軸受内の潤滑油の攪拌を少なくして発熱を抑えることができ、工作機械主軸の高速化に好適に対応することができる。また、樹脂製のノズル孔形成部材と間座本体とで構成することにより、ノズル孔形成部材の射出成形による製作が可能となる。さらに、間座本体に対する選択的取付けが可能となると共にノズルの後加工が可能となり、これらにより、設計自由度が高まると共にコスト削減が可能となる。

【0008】

この発明において、前記ノズル孔形成部材を、リング状に形成し円周方向の少なくとも1箇所にノズル孔を有するものとしても良い。これにより、ノズル孔形成部材の作製コストが低減化されると共に、間座本体に1個のノズル孔形成部材を取付けるだけで複数のノズル孔が所定位置に設定される。

また、前記ノズル孔形成部材が、一つのノズル孔を有する部材であって、間座本体の周方向の少なくとも1箇所に埋め込み状態に取付けられたものであっても良い。この場合は、各ノズル孔形成部材が個々に間座本体に埋め込み状態で取付けられるから、各ノズル孔毎に適正な位置設定がなされる。また、不良のノズル孔形成部材が発生した場合は、そのノズル孔形成部材のみを交換装着することができる。

【0009】

この発明において、前記ノズル孔形成部材を樹脂製に代えてステンレス製または防錆処理が施された金属製としても良い。ステンレス製または防錆処理が施された金属製とすることにより、樹脂製の場合と同様、ノズル孔の発錆の懸念がなく、ノズル径を小さくしても錆による詰まりが生じることがない。したがって、潤滑油の軸受への安定供給がなされ、軸受の潤滑不良や錆の混入による軸受の早期寿命等が生じない。この場合も、ノズル径を小さくすることにより、潤滑油を必要な部分に必要最小限の量を供給することで、軸受内の潤滑油の攪拌を少なくして発熱を抑えることができ、工作機械主軸の高速化に好適に対応することができる。

【発明の効果】

【0010】

この発明の工作機械主軸用間座は、工作機械の主軸を支持する転がり軸受に隣接して使用され、転がり軸受に潤滑油を吐出するノズル孔を有する工作機械主軸用間座において、前記ノズル孔が形成された樹脂製、またはステンレス製もしくは防錆処理が施された金属製のノズル孔形成部材と、このノズル孔形成部材を取付けた間座本体とでなるものとしたため、発錆によるノズル詰まりを防止して軸受への潤滑油の安定供給を図り、また、錆の混入による軸受の早期寿命を防止することができ、工作機械主軸の高速化への対応が好適になされる。

【発明を実施するための最良の形態】

【0011】

この発明の実施形態を図1ないし図3と共に説明する。図1および図2はこの発明の第1の実施形態の工作機械主軸用間座が適用された軸受構造を示す。図において、転がり軸受1はアンギュラ玉軸受であって、内輪2と外輪3の転走面2a,3a間に複数の転動体4を介在させたものである。転動体4は、例えばボールからなり、保持器5のポケット(図示せず)内に保持される。この転がり軸受1の内輪2の外径面に、転走面2aに続く斜面部2bを設け、この斜面部2bに隙間δを持って沿うノズル孔形成部材6を設ける。斜面部2bは、内輪2の幅面から転走面2aに続いて設け、また内輪2の反負荷側(軸受背面側)の外径面に設ける。図のように転がり軸受1がアンギュラ玉軸受である場合、内輪2のステップ面を設ける部分の外径面が上記斜面部2bとされる。

【0012】

ノズル孔形成部材6は、樹脂製のリング状部材であり、このノズル孔形成部材6が間座本体8に同心的に嵌合一体に固定されて工作機械主軸用間座Aが構成される。この工作機械主軸用間座Aは、転がり軸受1に軸方向に隣接して設けられる。間座本体8は、外輪間座をなし、内輪間座8Aと非接触で組合わさって、実質的に転がり軸受1に隣接する間座を構成する。ノズル孔形成部材6の転がり軸受1との隣接面側は軸方向に突出する鍔状部6aとされ、この鍔状部6aが、保持器5の内径面と内輪2の外径面の間における転動体4の近傍に及ぶよう位置する。鍔状部6aの平坦な内径面が、内輪2の斜面部2bと同一角度の傾斜面に形成されて、保持器5の直下まで伸び、この平坦な内径面と上記斜面部2bとの間に上記隙間δが確保される。ノズル孔形成部材6の鍔状部6aと内輪2の斜面部2bとの間の隙間δは、内輪2と軸との嵌合、および内輪2の温度上昇と遠心力による膨張とを考慮し、運転中に接触しない範囲で出来るだけ小さな寸法に設定される。

【0013】

ノズル孔形成部材6には、鍔状部6aの上記平坦な内径面側に開口する吐出口7aを備えたノズル孔7が周方向の少なくとも1箇所に貫通形成されている。各ノズル孔7の基部は、間座本体8との嵌合面において、間座本体8に形成された複数のエアオイル(潤滑油)供給用個別経路8aに連通している。この個別経路8aは、間座本体8の径方向に形成され、間座本体8の外径面に形成された環状の連通溝8bに連通している。この連通溝8bは、さらに、外輪3および間座本体8が内嵌固定されるハウジング9に形成された後記するエアオイルの供給路10に連通する。間座本体8とノズル孔形成部材6との嵌合面におけるノズル孔7の基部周りには、エアオイルの漏洩を防止するためのOリング6bが装着されている。

【0014】

内輪2の斜面部2bには、円周溝2cが設けられている。円周溝2cは円周方向に延びて環状に形成されており、上記ノズル孔7は、その吐出口7aから吐出したエアオイルが内輪斜面部2bの円周溝2cに直接吹き付け可能なように形成されている。図例のノズル孔7は、吐出口7aに向けほぼ同径に形成されているが、漸次拡径するよう形成されていても良い。このようにノズル孔7を吐出口7aに向け漸次拡径するような形状とすれば、万が一エアオイルに混じって異物が流れても、その異物によってノズル孔7が詰まる懸念がない。

【0015】

ノズル孔形成部材6に形成されたノズル孔7は、上記のように、間座本体8に形成された個別経路8aおよび環状の連通溝8bを介してハウジング9に形成されたエアオイルの供給路10に連通する。エアオイル供給路10は、エアオイル供給口10aを有し(図2参照)、また、ハウジング9の内面に開口するハウジング部出口10bを有している。エアオイル供給路10は、ハウジング部出口10bを介して、間座本体8の外径面に設けられた上記連通溝8bに連通し、さらに、この連通溝8bから、径方向に向かう個別経路8aを介して、ノズル孔形成部材6のノズル孔7に連通している。エアオイル供給口10aは、圧縮した搬送エアに潤滑油を混合させたエアオイルの供給源(図示せず)に接続されている。

【0016】

図2は、図1の実施形態の工作機械主軸用間座を適用したスピンドル装置の一例を示す。このスピンドル装置は、工作機械に応用されるものであり、主軸11の端部に工具またはワークのチャック(図示せず)が取付けられる。主軸11は、軸方向に離れた複数の転がり軸受1により支持されており、これらの各転がり軸受1に、図1の例のノズル孔形成部材6を備えた間座本体8が隣接配置されている。同図では、転がり軸受1は、一対のものが背面を向き合うように配置され、その背面に一対の間座本体8がノズル孔形成部材6および内輪間座8Aと共に隣接配置されている。各転がり軸受1の内輪2は主軸11の外径面に嵌合し、外輪3はハウジング9の内径面に嵌合している。これら内外輪2,3は、内輪押さえ12および外輪押さえ13により、主軸11およびハウジング9にそれぞれ固定されている。また、間座本体8,8および内輪間座8A,8A間には、ハウジング9の内径面に嵌合する外輪間座スリーブ14および主軸11の外径面に嵌合する内輪間座スリーブ15が、スペーサ的に介在している。外輪間座スリーブ14と内輪間座スリーブ15との間は相互の回転が可能なように隙間が確保されている。

【0017】

また、ハウジング9は、内周ハウジング9Aと外周ハウジング9Bの二重構造とされ、内外のハウジング9A,9B間に冷却媒体流路16が形成されている。内周ハウジング9Aは、その一部を図1に示したものであり、上記エアオイル供給路10およびそのエアオイル供給口10aが設けられている。ハウジング9は、支持台17に設置され、ボルト18で固定されている。ハウジング9には、内径面における軸受1の設置部近傍であって、軸受1の間座本体8が近接する部位とは反対部分より吐出オイルエアを排出し得るエアオイル排気溝19が設けられ、このエアオイル排気溝19から大気に開放されるエアオイル排気路20および排気口20aが設けられる。

【0018】

上記構成の工作機械主軸用間座が適用されたスピンドル装置の作用を説明する。図2のエアオイル供給口10aより供給されたエアオイルは、エアオイル供給路10、環状の連通溝8b、個別経路8aおよびノズル孔形成部材6に形成されたノズル孔7を経て内輪斜面部2bの円周溝2cに噴射される。円周溝2cの側壁面に付着した油は、遠心力の作用により、確実に内輪斜面部2bに導かれ、軸受内に潤滑油として流入する。このため、少量エアにおける油の滞留が防止され、油の滞留による軸受温度の変動を防止することができる。過剰のエアオイルは、軸受1に対してノズル孔7の吐出口7aとは反対側に位置するエアオイル排気溝19を経て、エアオイル排気路20および排気口20aから大気に放出される。

【0019】

このように、内輪斜面部2bの円周溝2cにエアオイルを供給し、転動体4の転走面2a,3aへは直接にエアオイルを噴出させないため、転動体4の公転による風切り音の発生がなく、騒音が低下する。また、エアの噴射によるオイル供給ではなく、内輪斜面部2bの円周溝2cに供給されたエアオイルを内輪2の回転で軸受1内に導くようにしたため、使用するエアは、内輪2の円周溝2cまでオイルを搬送する役目で良く、使用量を減らせる。そのためエア量削減による省エネ効果も期待できる。この実施形態の場合、このように、エア量を減じた場合においても少量エアにおける油の滞留による軸受温度の変動を防止できて、運転可能であり、騒音の低減効果と共に、エアオイル量のさらなる削減効果が期待できる。そしてノズル孔形成部材6が樹脂製であるから、腐食による発錆がなく、従って、錆がノズル孔7内に詰まる懸念がなく、軸受1の潤滑不良や焼付を生じたり、錆の混入により軸受1が早期寿命を招くこともない。

【0020】

なお、ノズル孔形成部材6はステンレス製または防錆処理が施された金属製であっても良く、その耐腐食性に優れることから、ノズル孔7内の錆の発生がなく、同様の効果が得られる。防錆処理が施された金属としては、クロムメッキ処理等の表面処理を施した金属が挙げられる。また、円周溝2cの形状は、前記特許文献1に開示されたように、断面V字状とすれば、円周溝2cの側壁面の傾斜角度および内輪斜面部2bの傾斜角度の関係と遠心力との作用から、軸受内へのエアオイルの流入がより好適になされる。

【0021】

図3はこの発明の第2の実施形態の工作機械主軸用間座が適用された軸受構造を示す。図例の軸受1の構成は図1と同様であるので、ここではその説明を省略する。この実施形態の工作機械主軸用間座Bにおいては、間座本体8が、間座本体主部材21と、この間座本体主部材21に同心的に嵌合一体とされたリング状のノズル部材22とよりなる。また、樹脂製のノズル孔形成部材6が、一つのノズル孔7を有する部材とされて、ノズル部材22の周方向に少なくとも1箇所に埋め込み状態に取付けられている。ノズル部材22には各ノズル孔形成部材6の埋め込み位置に対応して軸方向の連通孔22aが形成され、この連通孔22aは各ノズル孔形成部材6に形成されるノズル孔7に連通する。このノズル部材22の全体形状は、第1の実施形態におけるノズル孔形成部材6と略同形状とされている。ノズル孔形成部材6は、中空の丸軸状であり、ノズル部材22の鍔状部22cに先端面から連通孔22aに貫通して形成されたドリル孔等からなる嵌合用孔に嵌合状態に取付けられている。

【0022】

上記各連通孔22aの基部は、ノズル部材22の間座本体主部材21との嵌合面において、間座本体主部材21に形成された複数のエアオイル(潤滑油)供給用個別経路21aに連通している。この個別経路21aは、間座本体主部材21の径方向に形成され、間座本体主部材21の外径面に形成された環状の連通溝21bに連通している。この連通溝21bは、さらに、外輪3および間座本体8が内嵌固定されるハウジング9に形成された上記同様のエアオイルの供給路10に、ハウジング部出口10bを介して連通する。間座本体主部材21とノズル部材22との嵌合面における連通孔22aの基部周りには、エアオイルの漏洩を防止するためのOリング22bが装着されている。

【0023】

ノズル部材22の転がり軸受1との隣接面側は軸方向に突出する鍔状部22cとされ、この鍔状部22cが、保持器5の内径面と内輪2の外径面の間における転動体4の近傍に及ぶよう位置する。そして、鍔状部22cの平坦な内径面が内輪2の斜面部2bと同一角度の傾斜面に形成されて、保持器5の直下まで伸び、この平坦な内径面と上記斜面部2bとの間に上記隙間δが確保される。複数のノズル孔形成部材6の先端面は、このノズル部材22の平坦な内径面と同一面となるよう露出し、この先端面にノズル孔7の吐出口7aが開口している。また、このノズル孔7は、その吐出口7aから吐出したエアオイルが内輪斜面部2bの円周溝2cに直接吹き付け可能なように形成されている。鍔状部22cの内径面およびノズル孔形成部材6の先端面と内輪2の斜面部2bとの間の隙間δは、上記同様、内輪2と軸との嵌合、および内輪2の温度上昇と遠心力による膨張とを考慮し、運転中に接触しない範囲で出来るだけ小さな寸法に設定される。

【0024】

この実施形態の工作機械主軸用間座Bも、図2に示すようなスピンドル装置に適用される。すなわち、間座本体8は、ハウジング9の内径面に嵌合され、転がり軸受1の背面に、ノズル孔形成部材6を備えたノズル部材22と共に隣接配置される。そして、上記同様内輪間座8Aと非接触で組合わさって、実質的に転がり軸受1に隣接する間座を構成する。間座本体8がハウジング9の内径面に嵌合された状態では、間座本体主部材21に形成された複数の個別経路21aが、連通溝21bを介してハウジング9に形成された上記同様のエアオイルの供給路10に連通する。また、ノズル部材22と間座本体主部材21との嵌合一体化状態で、その連通孔22aが個別経路21aに連通しているから、エアオイルの供給路10から供給されるエアオイルは、ハウジング部出口10b、連通溝21b、個別経路21aおよび連通孔22aを経てノズル孔7に至り、その吐出口7aから内輪2の斜面部2bに形成された円周溝2cに向け噴射される。

【0025】

このエアオイルの噴射により、上記同様エアオイルは確実に内輪斜面部2bに導かれ、軸受1内に潤滑油として流入する。そして、ノズル孔形成部材6が樹脂製であるから、腐食による錆の発生がなく、ノズル孔7が錆で詰まって軸受1の潤滑不良を生じたり、錆の混入により軸受1の早期寿命を招くようなことがない。この場合も、ノズル孔形成部材6を樹脂製に代えステンレス製または防錆処理(例えば、クロッムメッキ処理等)が施された金属製であっても良いことは上記と同様である。また、ノズル孔7が吐出口7aに向け漸次拡径するような形状に形成されていても良いことも上記と同様である。

【0026】

なお、上記実施形態では、内輪2の斜面部2bに円周溝2cを形成し、ノズル孔7の吐出口7aからのエアオイルの吐出噴射が円周溝2cに向けなされるが、転動体4に対して直接噴射するようにし、あるいは、外輪3の内径面に斜面部および円周溝を設け、この外輪の円周溝にむけエアオイルの吐出噴射を行うようにしても良い。また、いずれも1列の転動体を介在させた例を述べたが、複列の転動体を介在させた軸受であっても良く、さらにアンギュラ玉軸受に限らず、円筒ころ軸受であっても良い。さらに、潤滑油はエアオイルに限らず、流動性のよいその他の潤滑油であっても良い。

【図面の簡単な説明】

【0027】

【図1】この発明の第1の実施形態にかかる工作機械主軸用間座を用いた軸受構造の断面図である。

【図2】同工作機械主軸用間座を移用したスピンドル装置の縦断面図である。

【図3】この発明の他の実施形態にかかる工作機械主軸用間座を用いた軸受構造の断面図である。

【符号の説明】

【0028】

1…転がり軸受

6…ノズル孔形成部材

7…ノズル孔

8…間座本体

11…工作機械の主軸

21…間座本体主部材

22…ノズル部材

A…工作機械主軸用間座

B…工作機械主軸用間座

【特許請求の範囲】

【請求項1】

工作機械の主軸を支持する転がり軸受に隣接して使用され、転がり軸受に潤滑油を吐出するノズル孔を有する工作機械主軸用間座において、前記ノズル孔が形成された樹脂製のノズル孔形成部材と、このノズル孔形成部材を取付けた間座本体とでなるものとしたことを特徴とする工作機械主軸用間座。

【請求項2】

請求項1において、前記ノズル孔形成部材が、リング状に形成されて円周方向の少なくとも1箇所にノズル孔を有するものとした工作機械主軸用間座。

【請求項3】

請求項1において、前記ノズル孔形成部材が、一つのノズル孔を有する部材であって、間座本体の周方向に少なくとも1箇所に埋め込み状態に取付けられたものである工作機械主軸用間座。

【請求項4】

請求項1ないし請求項3のいずれかに記載の工作機械主軸用間座において、前記ノズル孔形成部材を樹脂製に代えてステンレス製または防錆処理が施された金属製とした工作機械主軸用間座。

【請求項1】

工作機械の主軸を支持する転がり軸受に隣接して使用され、転がり軸受に潤滑油を吐出するノズル孔を有する工作機械主軸用間座において、前記ノズル孔が形成された樹脂製のノズル孔形成部材と、このノズル孔形成部材を取付けた間座本体とでなるものとしたことを特徴とする工作機械主軸用間座。

【請求項2】

請求項1において、前記ノズル孔形成部材が、リング状に形成されて円周方向の少なくとも1箇所にノズル孔を有するものとした工作機械主軸用間座。

【請求項3】

請求項1において、前記ノズル孔形成部材が、一つのノズル孔を有する部材であって、間座本体の周方向に少なくとも1箇所に埋め込み状態に取付けられたものである工作機械主軸用間座。

【請求項4】

請求項1ないし請求項3のいずれかに記載の工作機械主軸用間座において、前記ノズル孔形成部材を樹脂製に代えてステンレス製または防錆処理が施された金属製とした工作機械主軸用間座。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2007−146912(P2007−146912A)

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願番号】特願2005−339658(P2005−339658)

【出願日】平成17年11月25日(2005.11.25)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成19年6月14日(2007.6.14)

【国際特許分類】

【出願日】平成17年11月25日(2005.11.25)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]