転がり軸受

【課題】 内輪、及びこの内輪内周に挿入される回転軸の摩耗を効果的に抑制できる転がり軸受を提供する。

【解決手段】 本発明の転がり軸受1は、外周面に内輪軌道面2aを有するとともに内周面側にジャーナル部Sが挿入される内輪2と、内周面に外輪軌道面3aを有する外輪3と、内外輪軌道面2a,3a間に転動自在に配置された複数の円筒ころ4とを備えており、内外輪軌道面2a,3a間に、この内外輪軌道面2a,3aと円筒ころ4との間を潤滑する潤滑剤が供給される。内輪2には、内輪軌道面2aと内周面2bとを貫通する油孔6が形成されている。

【解決手段】 本発明の転がり軸受1は、外周面に内輪軌道面2aを有するとともに内周面側にジャーナル部Sが挿入される内輪2と、内周面に外輪軌道面3aを有する外輪3と、内外輪軌道面2a,3a間に転動自在に配置された複数の円筒ころ4とを備えており、内外輪軌道面2a,3a間に、この内外輪軌道面2a,3aと円筒ころ4との間を潤滑する潤滑剤が供給される。内輪2には、内輪軌道面2aと内周面2bとを貫通する油孔6が形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、連続鋳造設備等の熱間処理設備用のロールを支持するために用いられる転がり軸受に関する。

【背景技術】

【0002】

連続鋳造設備には、ガイドロール、サポートロール、ピンチロール等のロールが多数用いられている。これらロールは、その両端に配設された転がり軸受によって回転自在に支持されている。この転がり軸受は、前記ロール端部に形成されたジャーナル部に外嵌された内輪と、この内輪との間に多数の転動体を介在するとともに連続鋳造設備側のハウジング(軸受箱)に固定支持される外輪とを有している(例えば、特許文献1,2参照)。

上記連続鋳造設備では、上述のロールが多数用いられており、それらを支持する転がり軸受についても、その装備数は多数となる。このため、例えば、当該連続鋳造設備のメンテナンスを行うに際して、これら多数の転がり軸受を脱着するために、多大な労力を必要とする。このため、多数のロールを支持する転がり軸受において、前記ジャーナル部外周面と前記転がり軸受の内輪内周面との間のはめあいを、すきまばめに設定することで、当該転がり軸受のロールからの脱着を容易にし、そのメンテナンス性を高めるといった方策が採られていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭62−183953号公報(図1,図3)

【特許文献2】特開2005−337310号公報(図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来例の転がり軸受において、ロールのジャーナル部外周面と内輪内周面との間のはめあいを、すきまばめに設定した場合、前記連続鋳造設備の操業によってロールが回転すると、ジャーナル部と内輪との間で相対回転が生じるといった、いわゆるクリープが生じ易く、さらに、ロールのジャーナル部外周面と内輪内周面との間は、互いに摺動することが前提とはされていないので、十分な潤滑環境が確保されていない。このため、ロールのジャーナル部及び内輪内周面が大きく摩耗するという問題を有していた。

上記のように、ジャーナル部と内輪との間に生じるクリープによって、ジャーナル部及び内輪内周面が大きく摩耗すると、ロールギャップが大きくなって、鋳片の寸法精度が悪くなるので、連続的に行われる操業を一時停止させて、内輪を交換したりジャーナル部を補修したりする必要がある。加えて、ジャーナル部の摩耗粉が転がり軸受の内部に侵入して軸受寿命が低下するので、転がり軸受の交換等のメンテナンスを頻繁に行わなければならず、多大なコストを要する。このため、クリープに起因するジャーナル部及び転がり軸受の摩耗を抑制する方策が嘱望されていた。

本発明はこのような事情に鑑みてなされたものであり、内輪、及びこの内輪内周に挿入される回転軸の摩耗を効果的に抑制できる転がり軸受を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するための本発明は、外周面に内輪軌道面を有するとともに内周面側に回転軸が挿入される内輪と、この内輪の径方向外側に配置され内周面に外輪軌道面を有する外輪と、前記内外輪軌道面間に転動自在に配置された複数の転動体とを備え、前記内外輪軌道面間に、前記内外輪軌道面と前記転動体との間を潤滑する潤滑剤が供給される転がり軸受において、前記内輪には、前記内輪軌道面と当該内輪の内周面とを貫通する油孔が形成されていることを特徴としている。

【0006】

上記のように構成された転がり軸受によれば、転動体が内輪軌道面を転動することによって、内外輪軌道面間に供給される潤滑剤が油孔を通じて内輪内周面側に押し出され、内外輪軌道面間に供給される潤滑剤を、内輪内周面と回転軸との間に供給することができる。この結果、内輪内周面と回転軸との間における潤滑性を好適に維持することができ、内輪と回転軸との間でクリープが生じたとしても、回転軸の外周面、及び内輪内周面が摩耗するのを効果的に抑制することができる。

【0007】

上記転がり軸受において、前記内輪軌道面側の前記油孔開口の周辺部には、当該内輪軌道面よりも径方向内側に凹むことで当該油孔周辺部にラジアル荷重が作用するのを防止する凹部が形成されているのが好ましい。

この場合、凹部によって、油孔開口付近にラジアル荷重が作用するのを防止できるので、油孔を設けたことによって内輪の強度が低下したとしても、この油孔開口付近に掛かる負荷を小さくでき、内輪の寿命低下を防止することができる。

【0008】

また、前記凹部は、前記内輪軌道面の軸方向一端から他端に亘って前記内輪軌道面の軸方向に延ばされて帯状に形成されていてもよく、この場合、凹部に位置する転動体と、内外輪との間には、凹部による凹みによって隙間が生じ、当該転動体に、内外輪を介してのラジアル荷重が作用するのを防止できる。このため、油孔開口付近に掛かる負荷をより小さくでき、油孔を設けたことによる内輪の寿命低下を効果的に防止することができる。

【発明の効果】

【0009】

本発明の転がり軸受によれば、内輪、及びこの内輪内周に挿入される回転軸の摩耗を効果的に抑制できる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態に係る転がり軸受を示す断面図である。

【図2】本実施形態の転がり軸受の内輪及び円筒ころを示した斜視図である。

【図3】油孔の付近を示す部分断面図である。

【図4】他の実施形態に係る転がり軸受の内輪を示す斜視図である。

【発明を実施するための形態】

【0011】

次に、本発明の好ましい実施形態について添付図面を参照しながら説明する。なお、以下の説明では、本発明を連続鋳造設備のガイドローラ用の転がり軸受として適用した場合を例示して説明する。図1は、本発明の一実施形態に係る転がり軸受を示す断面図である。この転がり軸受1は、ガイドローラRの一端部に形成されたジャーナル部Sに取り付けられ、ガイドローラRを回転自在に支持するものである。

【0012】

上記転がり軸受1は、連続鋳造設備側に設けられた転がり軸受1を保持するためのハウジングHに固定されてガイドローラRを支持しており、内周面側に回転軸としてのジャーナル部Sが挿入された内輪2と、内輪2の径方向外側に配置された外輪3と、内輪2と外輪3との間に配置された複数の円筒ころ4と、外輪3の外周側に取り付けられた調心輪5とを備えており、いわゆる、調心輪付き円筒ころ軸受を構成し、また、保持器のない総円筒ころ軸受である。

【0013】

内輪2は、鋼材、例えば、軸受鋼等を用いて円筒状に形成された部材であり、その外周面には円筒ころ4が転動する内輪軌道面2aが、円筒ころ4の軸方向の移動を許容するように当該円筒ころ4の軸方向長さよりも軸方向に長く形成されている。また、内周面2bの内径は、挿入されているジャーナル部Sの外径に対して、すきまばめとなる、しめしろに設定されている。

外輪3は、内輪2と同じく、鋼材、例えば、軸受鋼等を用いて形成された部材であり、その内周面には円筒ころ4が転動する外輪軌道面3aが形成されている。また、外輪3の外周面3bは、凸状の球面に形成されて調心輪5の内周面5aに接触している。さらに、外周面3bの軸方向中央部には、周方向に沿って径方向内方に僅かに凹む環状の溝部3cが形成されるとともに、この溝部3cの底部と外輪軌道面3aとの間を貫通する孔部3dが周方向に所定の間隔をおいて複数箇所に形成されている。

【0014】

複数の円筒ころ4は、鋼材、例えば、軸受用鋼等からなり、その外周面が両軌道面2a,3aに対して転動接触する転動面4aとされており、内輪軌道面2aと外輪軌道面3aとの間に周方向に沿ってほぼ隙間無く配置されている(図2参照)。この円筒ころ4は、両軌道面2a,3a間に転動自在に介在しており、内外輪2,3は、相対回転自在である。

また、複数の円筒ころ4を両軌道面2a,3a間に介在させた状態で、隣接する円筒ころ4同士が接触するように円筒ころ4を周方向に沿って寄せ集め、複数の円筒ころ4を両軌道面2a,3a間で周方向に沿った一群としたたとき、前記一群の一端側に位置する円筒ころ4と、他端側に位置する円筒ころ4との間には、僅かな隙間が形成されるように、各部材の寸法は設定されている。

外輪3の外周側に取り付けられた調心輪5は、外周面5bがハウジングHの内周面に内嵌されて当該ハウジングHに固定されている。調心輪5の内周面5aは、外輪3の外周面3bに対応した凹状の球面に形成されており、外周面3bに対して相対揺動可能とされている。これにより、調心輪5は、内外輪2,3を傾動可能に保持しており、内輪2に挿入されたジャーナル部Sの軸心とハウジングHの軸心との僅かなずれを調整し許容できるように構成されている。

調心輪5の外周面5bの軸方向中央部には、周方向に沿って径方向内方に僅かに凹む環状の溝部5cが形成されるとともに、この溝部5cの底部と内周面5aとの間を貫通する孔部5dが周方向に所定の間隔をおいて複数箇所に形成されている。内周面5a側の孔部5d開口は、外輪3の溝部3cに一致するように形成されている。

【0015】

この調心輪5の溝部5cには、例えば、ハウジングHに設けられた給脂路(図示せず)から潤滑剤(グリース又は潤滑剤)が供給される。この溝部5cに供給される潤滑剤は、孔部5dを通じて、外輪3の溝部3cに達し、さらに、孔部3dを通じて外輪軌道面3aの内周側、すなわち、両軌道面2a,3aの間に供給される。この潤滑剤は、両軌道面2a,3aと、円筒ころ4との間を潤滑し、その後、両輪2,3端部側の環状開口部から転がり軸受1の外部に排出される。

【0016】

上記構成によって、本実施形態の転がり軸受1は、両軌道面2a,3a間に潤滑剤が供給されるとともに、内輪2に挿入されたガイドロールRのジャーナル部SをハウジングHに対して回転自在に支持している。

【0017】

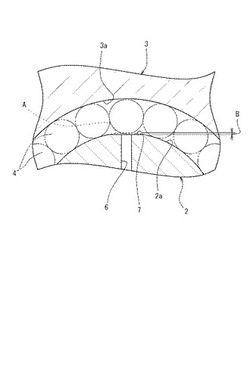

図2は、本実施形態の転がり軸受1の内輪2及び円筒ころ4を示した斜視図である。内輪2には、図2に示すように、内輪軌道面2aと、内周面2bとを貫通する油孔6が3箇所形成されている。この油孔6は、内輪2の軸方向ほぼ中央部に、周方向等間隔に形成されている。

図3は、この油孔6の付近を示す部分断面図である。図2、図3を参照して、内輪軌道面2a側の油孔6開口の周辺部には、周面の一部を平面状に切り欠くことで、円形断面の内輪軌道面2aに対して径方向内側に凹む凹部7が形成されている。

この凹部7は、軸方向に対して平行かつ、径方向に対して直交する平面に形成されており、図3に示すように、内輪軌道面2aによる円形状を示す仮想円弧線である破線Aに対して、最大で幅寸法Bをもって径方向内側に凹んでいる。また、この凹部7は、内輪軌道面2aの軸方向一端から他端に亘って内輪軌道面2aの軸方向に延ばされて帯状に形成されている。

【0018】

このため、凹部7に位置する円筒ころ4と、内外輪2,3との間には、凹部7による凹みによって隙間が生じ、この凹部7に位置する円筒ころ4に、内外輪2,3を介してのラジアル荷重が作用するのを防止できる。

この結果、油孔6を設けたことにより、内輪2の強度が低下したとしても、油孔6の開口付近に掛かる負荷を小さくできるので、当該内輪2の寿命低下を効果的に防止することができる。

なお、上記のように、凹部7に位置する円筒ころ4が、内外輪2,3からのラジアル荷重を負担しなかったとしても、その両側付近に配置される複数の円筒ころ4によって、凹部7に位置する円筒ころ4が負担すべきラジアル荷重分を負担することができるので、転がり軸受1が支持することができるラジアル荷重は、ほとんど低下することはない。

【0019】

上記のように構成された転がり軸受1によれば、内輪2には、内輪軌道面2aと内周面2bとを貫通する油孔6が形成されているので、内輪軌道面2a側と内周面2b側とが連通される。さらに、円筒ころ4が内輪軌道面2aを転動することによって、内外輪軌道面2a,3a間に供給される潤滑剤がこの油孔6を通じて内輪内周面2b側に押し出され、内外輪軌道面間2a,3aに供給される潤滑剤を、内輪内周面2bとジャーナル部Sとの間に供給することができる。この結果、内輪内周面2bとジャーナル部Sとの間における潤滑性を好適に維持することができ、内輪2とジャーナル部Sとの間でクリープが生じたとしても、ジャーナル部Sの外周面、及び内輪2の内周面2bが摩耗するのを効果的に抑制することができる。

【0020】

また、本実施形態では、上記のようにジャーナル部Sの外周面、及び内輪2の内周面2bの摩耗が抑制されるので、転がり軸受1内に混入する摩耗粉の量を減少させることができ、摩耗粉による両軌道面2a,3aや、転動面4aの損傷を防止することができる。

すなわち、本実施形態の転がり軸受1では、内輪2の内周面2bの摩耗を抑制できると同時に、両軌道面2a,3aや、転動面4aの損傷を防止することができるので、当該転がり軸受1の寿命低下を抑制することができる。

以上のように、本実施形態の転がり軸受1によれば、クリープが生じたとしても、ジャーナル部S及び内輪2の摩耗を抑制しかつ、当該転がり軸受1の寿命低下を抑制することができるので、連続鋳造設備におけるジャーナル部Sの補修や転がり軸受1の交換等のメンテナンスの回数を減らすことができる。

【0021】

図4は、本発明の他の実施形態に係る転がり軸受1の内輪2を示す斜視図である。図4に示す内輪2の凹部7は、油孔6開口の周辺部のみに設けられている。

この場合、円筒ころ4が油孔6開口の周辺部に直接接触するのを防止できるので、この開口付近にラジアル荷重が大きく作用するのを防止できる。このため、油孔6を設けたことによって、内輪2の強度が低下したとしても、油孔6開口付近に掛かる負荷を小さくでき、内輪2の寿命低下を防止することができる。

また、この実施形態では、凹部7が形成された周方向位置においても、内輪軌道面2aを確保できるとともに、凹部7を形成するための加工を最小限とすることができ、加工時間等を短縮することができ、コスト面で有利となる。

また、図4で示す内輪2の凹部7は、内輪2の周方向と、凹部7を形成するための研削砥石の回転方向とを交差させて研削することで、その長軸Cが周方向に対して交差する長円形に形成されており、この場合、油孔6の開口付近のみに凹部7を容易に形成することができる。

【0022】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態では、調心輪付きの円筒ころ軸受について本発明を適用した場合を例示したが、調心輪を有さない円筒ころ軸受についても適用することができる。

また、上記実施形態では、円筒ころ4が内輪2に対して軸方向に移動可能にするため、内輪2に鍔を設けない構成としたが、内輪2に鍔を設け、外輪3には鍔を設けず円筒ころ4が外輪3に対して軸方向に移動可能にしてもよい。さらには、ガイドローラRの他端部に形成されたジャーナル部Sに取り付けられ、ガイドローラRの軸方向の移動を規制するため、内輪軌道面2aの軸方向両側と外輪軌道面3aの軸方向両側とに鍔を設けた構成であってもよい。

ただし、いずれの場合にも、油孔6が円筒ころ4の存在する軸方向の範囲内にあることが好ましい。

また、上記実施形態において、油孔6は、内輪2の軸方向ほぼ中央部に形成したが、他の位置に形成された油孔6との間で、交互に軸方向位置をずらして形成してもよい。このように、油孔6を軸方向に交互にずらすことで、内輪2の内周面2bに対して、潤滑剤を軸方向により均一に供給することができる。

また、油孔6の数は、上記実施形態の数に限定されるものではなく、1個又は任意の個数を設けることができ、また、その周方向の間隔も任意にすることができる。

また、上記実施形態において、凹部7を平面状に形成したが、内輪軌道面2aの周形よりも径方向内側に凹ませた形状であれば、平面に限らず、曲面状に形成されていてもよい。

【符号の説明】

【0023】

1 転がり軸受、 2 内輪、 2a 内輪軌道面、 2b 内周面、 3 外輪、 3 外輪軌道面、 4 円筒ころ(転動体)、 6 油孔

7 凹部、 S ジャーナル部(回転軸)

【技術分野】

【0001】

本発明は、例えば、連続鋳造設備等の熱間処理設備用のロールを支持するために用いられる転がり軸受に関する。

【背景技術】

【0002】

連続鋳造設備には、ガイドロール、サポートロール、ピンチロール等のロールが多数用いられている。これらロールは、その両端に配設された転がり軸受によって回転自在に支持されている。この転がり軸受は、前記ロール端部に形成されたジャーナル部に外嵌された内輪と、この内輪との間に多数の転動体を介在するとともに連続鋳造設備側のハウジング(軸受箱)に固定支持される外輪とを有している(例えば、特許文献1,2参照)。

上記連続鋳造設備では、上述のロールが多数用いられており、それらを支持する転がり軸受についても、その装備数は多数となる。このため、例えば、当該連続鋳造設備のメンテナンスを行うに際して、これら多数の転がり軸受を脱着するために、多大な労力を必要とする。このため、多数のロールを支持する転がり軸受において、前記ジャーナル部外周面と前記転がり軸受の内輪内周面との間のはめあいを、すきまばめに設定することで、当該転がり軸受のロールからの脱着を容易にし、そのメンテナンス性を高めるといった方策が採られていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】実開昭62−183953号公報(図1,図3)

【特許文献2】特開2005−337310号公報(図1)

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記従来例の転がり軸受において、ロールのジャーナル部外周面と内輪内周面との間のはめあいを、すきまばめに設定した場合、前記連続鋳造設備の操業によってロールが回転すると、ジャーナル部と内輪との間で相対回転が生じるといった、いわゆるクリープが生じ易く、さらに、ロールのジャーナル部外周面と内輪内周面との間は、互いに摺動することが前提とはされていないので、十分な潤滑環境が確保されていない。このため、ロールのジャーナル部及び内輪内周面が大きく摩耗するという問題を有していた。

上記のように、ジャーナル部と内輪との間に生じるクリープによって、ジャーナル部及び内輪内周面が大きく摩耗すると、ロールギャップが大きくなって、鋳片の寸法精度が悪くなるので、連続的に行われる操業を一時停止させて、内輪を交換したりジャーナル部を補修したりする必要がある。加えて、ジャーナル部の摩耗粉が転がり軸受の内部に侵入して軸受寿命が低下するので、転がり軸受の交換等のメンテナンスを頻繁に行わなければならず、多大なコストを要する。このため、クリープに起因するジャーナル部及び転がり軸受の摩耗を抑制する方策が嘱望されていた。

本発明はこのような事情に鑑みてなされたものであり、内輪、及びこの内輪内周に挿入される回転軸の摩耗を効果的に抑制できる転がり軸受を提供することを目的とする。

【課題を解決するための手段】

【0005】

上記目的を達成するための本発明は、外周面に内輪軌道面を有するとともに内周面側に回転軸が挿入される内輪と、この内輪の径方向外側に配置され内周面に外輪軌道面を有する外輪と、前記内外輪軌道面間に転動自在に配置された複数の転動体とを備え、前記内外輪軌道面間に、前記内外輪軌道面と前記転動体との間を潤滑する潤滑剤が供給される転がり軸受において、前記内輪には、前記内輪軌道面と当該内輪の内周面とを貫通する油孔が形成されていることを特徴としている。

【0006】

上記のように構成された転がり軸受によれば、転動体が内輪軌道面を転動することによって、内外輪軌道面間に供給される潤滑剤が油孔を通じて内輪内周面側に押し出され、内外輪軌道面間に供給される潤滑剤を、内輪内周面と回転軸との間に供給することができる。この結果、内輪内周面と回転軸との間における潤滑性を好適に維持することができ、内輪と回転軸との間でクリープが生じたとしても、回転軸の外周面、及び内輪内周面が摩耗するのを効果的に抑制することができる。

【0007】

上記転がり軸受において、前記内輪軌道面側の前記油孔開口の周辺部には、当該内輪軌道面よりも径方向内側に凹むことで当該油孔周辺部にラジアル荷重が作用するのを防止する凹部が形成されているのが好ましい。

この場合、凹部によって、油孔開口付近にラジアル荷重が作用するのを防止できるので、油孔を設けたことによって内輪の強度が低下したとしても、この油孔開口付近に掛かる負荷を小さくでき、内輪の寿命低下を防止することができる。

【0008】

また、前記凹部は、前記内輪軌道面の軸方向一端から他端に亘って前記内輪軌道面の軸方向に延ばされて帯状に形成されていてもよく、この場合、凹部に位置する転動体と、内外輪との間には、凹部による凹みによって隙間が生じ、当該転動体に、内外輪を介してのラジアル荷重が作用するのを防止できる。このため、油孔開口付近に掛かる負荷をより小さくでき、油孔を設けたことによる内輪の寿命低下を効果的に防止することができる。

【発明の効果】

【0009】

本発明の転がり軸受によれば、内輪、及びこの内輪内周に挿入される回転軸の摩耗を効果的に抑制できる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態に係る転がり軸受を示す断面図である。

【図2】本実施形態の転がり軸受の内輪及び円筒ころを示した斜視図である。

【図3】油孔の付近を示す部分断面図である。

【図4】他の実施形態に係る転がり軸受の内輪を示す斜視図である。

【発明を実施するための形態】

【0011】

次に、本発明の好ましい実施形態について添付図面を参照しながら説明する。なお、以下の説明では、本発明を連続鋳造設備のガイドローラ用の転がり軸受として適用した場合を例示して説明する。図1は、本発明の一実施形態に係る転がり軸受を示す断面図である。この転がり軸受1は、ガイドローラRの一端部に形成されたジャーナル部Sに取り付けられ、ガイドローラRを回転自在に支持するものである。

【0012】

上記転がり軸受1は、連続鋳造設備側に設けられた転がり軸受1を保持するためのハウジングHに固定されてガイドローラRを支持しており、内周面側に回転軸としてのジャーナル部Sが挿入された内輪2と、内輪2の径方向外側に配置された外輪3と、内輪2と外輪3との間に配置された複数の円筒ころ4と、外輪3の外周側に取り付けられた調心輪5とを備えており、いわゆる、調心輪付き円筒ころ軸受を構成し、また、保持器のない総円筒ころ軸受である。

【0013】

内輪2は、鋼材、例えば、軸受鋼等を用いて円筒状に形成された部材であり、その外周面には円筒ころ4が転動する内輪軌道面2aが、円筒ころ4の軸方向の移動を許容するように当該円筒ころ4の軸方向長さよりも軸方向に長く形成されている。また、内周面2bの内径は、挿入されているジャーナル部Sの外径に対して、すきまばめとなる、しめしろに設定されている。

外輪3は、内輪2と同じく、鋼材、例えば、軸受鋼等を用いて形成された部材であり、その内周面には円筒ころ4が転動する外輪軌道面3aが形成されている。また、外輪3の外周面3bは、凸状の球面に形成されて調心輪5の内周面5aに接触している。さらに、外周面3bの軸方向中央部には、周方向に沿って径方向内方に僅かに凹む環状の溝部3cが形成されるとともに、この溝部3cの底部と外輪軌道面3aとの間を貫通する孔部3dが周方向に所定の間隔をおいて複数箇所に形成されている。

【0014】

複数の円筒ころ4は、鋼材、例えば、軸受用鋼等からなり、その外周面が両軌道面2a,3aに対して転動接触する転動面4aとされており、内輪軌道面2aと外輪軌道面3aとの間に周方向に沿ってほぼ隙間無く配置されている(図2参照)。この円筒ころ4は、両軌道面2a,3a間に転動自在に介在しており、内外輪2,3は、相対回転自在である。

また、複数の円筒ころ4を両軌道面2a,3a間に介在させた状態で、隣接する円筒ころ4同士が接触するように円筒ころ4を周方向に沿って寄せ集め、複数の円筒ころ4を両軌道面2a,3a間で周方向に沿った一群としたたとき、前記一群の一端側に位置する円筒ころ4と、他端側に位置する円筒ころ4との間には、僅かな隙間が形成されるように、各部材の寸法は設定されている。

外輪3の外周側に取り付けられた調心輪5は、外周面5bがハウジングHの内周面に内嵌されて当該ハウジングHに固定されている。調心輪5の内周面5aは、外輪3の外周面3bに対応した凹状の球面に形成されており、外周面3bに対して相対揺動可能とされている。これにより、調心輪5は、内外輪2,3を傾動可能に保持しており、内輪2に挿入されたジャーナル部Sの軸心とハウジングHの軸心との僅かなずれを調整し許容できるように構成されている。

調心輪5の外周面5bの軸方向中央部には、周方向に沿って径方向内方に僅かに凹む環状の溝部5cが形成されるとともに、この溝部5cの底部と内周面5aとの間を貫通する孔部5dが周方向に所定の間隔をおいて複数箇所に形成されている。内周面5a側の孔部5d開口は、外輪3の溝部3cに一致するように形成されている。

【0015】

この調心輪5の溝部5cには、例えば、ハウジングHに設けられた給脂路(図示せず)から潤滑剤(グリース又は潤滑剤)が供給される。この溝部5cに供給される潤滑剤は、孔部5dを通じて、外輪3の溝部3cに達し、さらに、孔部3dを通じて外輪軌道面3aの内周側、すなわち、両軌道面2a,3aの間に供給される。この潤滑剤は、両軌道面2a,3aと、円筒ころ4との間を潤滑し、その後、両輪2,3端部側の環状開口部から転がり軸受1の外部に排出される。

【0016】

上記構成によって、本実施形態の転がり軸受1は、両軌道面2a,3a間に潤滑剤が供給されるとともに、内輪2に挿入されたガイドロールRのジャーナル部SをハウジングHに対して回転自在に支持している。

【0017】

図2は、本実施形態の転がり軸受1の内輪2及び円筒ころ4を示した斜視図である。内輪2には、図2に示すように、内輪軌道面2aと、内周面2bとを貫通する油孔6が3箇所形成されている。この油孔6は、内輪2の軸方向ほぼ中央部に、周方向等間隔に形成されている。

図3は、この油孔6の付近を示す部分断面図である。図2、図3を参照して、内輪軌道面2a側の油孔6開口の周辺部には、周面の一部を平面状に切り欠くことで、円形断面の内輪軌道面2aに対して径方向内側に凹む凹部7が形成されている。

この凹部7は、軸方向に対して平行かつ、径方向に対して直交する平面に形成されており、図3に示すように、内輪軌道面2aによる円形状を示す仮想円弧線である破線Aに対して、最大で幅寸法Bをもって径方向内側に凹んでいる。また、この凹部7は、内輪軌道面2aの軸方向一端から他端に亘って内輪軌道面2aの軸方向に延ばされて帯状に形成されている。

【0018】

このため、凹部7に位置する円筒ころ4と、内外輪2,3との間には、凹部7による凹みによって隙間が生じ、この凹部7に位置する円筒ころ4に、内外輪2,3を介してのラジアル荷重が作用するのを防止できる。

この結果、油孔6を設けたことにより、内輪2の強度が低下したとしても、油孔6の開口付近に掛かる負荷を小さくできるので、当該内輪2の寿命低下を効果的に防止することができる。

なお、上記のように、凹部7に位置する円筒ころ4が、内外輪2,3からのラジアル荷重を負担しなかったとしても、その両側付近に配置される複数の円筒ころ4によって、凹部7に位置する円筒ころ4が負担すべきラジアル荷重分を負担することができるので、転がり軸受1が支持することができるラジアル荷重は、ほとんど低下することはない。

【0019】

上記のように構成された転がり軸受1によれば、内輪2には、内輪軌道面2aと内周面2bとを貫通する油孔6が形成されているので、内輪軌道面2a側と内周面2b側とが連通される。さらに、円筒ころ4が内輪軌道面2aを転動することによって、内外輪軌道面2a,3a間に供給される潤滑剤がこの油孔6を通じて内輪内周面2b側に押し出され、内外輪軌道面間2a,3aに供給される潤滑剤を、内輪内周面2bとジャーナル部Sとの間に供給することができる。この結果、内輪内周面2bとジャーナル部Sとの間における潤滑性を好適に維持することができ、内輪2とジャーナル部Sとの間でクリープが生じたとしても、ジャーナル部Sの外周面、及び内輪2の内周面2bが摩耗するのを効果的に抑制することができる。

【0020】

また、本実施形態では、上記のようにジャーナル部Sの外周面、及び内輪2の内周面2bの摩耗が抑制されるので、転がり軸受1内に混入する摩耗粉の量を減少させることができ、摩耗粉による両軌道面2a,3aや、転動面4aの損傷を防止することができる。

すなわち、本実施形態の転がり軸受1では、内輪2の内周面2bの摩耗を抑制できると同時に、両軌道面2a,3aや、転動面4aの損傷を防止することができるので、当該転がり軸受1の寿命低下を抑制することができる。

以上のように、本実施形態の転がり軸受1によれば、クリープが生じたとしても、ジャーナル部S及び内輪2の摩耗を抑制しかつ、当該転がり軸受1の寿命低下を抑制することができるので、連続鋳造設備におけるジャーナル部Sの補修や転がり軸受1の交換等のメンテナンスの回数を減らすことができる。

【0021】

図4は、本発明の他の実施形態に係る転がり軸受1の内輪2を示す斜視図である。図4に示す内輪2の凹部7は、油孔6開口の周辺部のみに設けられている。

この場合、円筒ころ4が油孔6開口の周辺部に直接接触するのを防止できるので、この開口付近にラジアル荷重が大きく作用するのを防止できる。このため、油孔6を設けたことによって、内輪2の強度が低下したとしても、油孔6開口付近に掛かる負荷を小さくでき、内輪2の寿命低下を防止することができる。

また、この実施形態では、凹部7が形成された周方向位置においても、内輪軌道面2aを確保できるとともに、凹部7を形成するための加工を最小限とすることができ、加工時間等を短縮することができ、コスト面で有利となる。

また、図4で示す内輪2の凹部7は、内輪2の周方向と、凹部7を形成するための研削砥石の回転方向とを交差させて研削することで、その長軸Cが周方向に対して交差する長円形に形成されており、この場合、油孔6の開口付近のみに凹部7を容易に形成することができる。

【0022】

なお、本発明は、上記実施形態に限定されるものではない。上記実施形態では、調心輪付きの円筒ころ軸受について本発明を適用した場合を例示したが、調心輪を有さない円筒ころ軸受についても適用することができる。

また、上記実施形態では、円筒ころ4が内輪2に対して軸方向に移動可能にするため、内輪2に鍔を設けない構成としたが、内輪2に鍔を設け、外輪3には鍔を設けず円筒ころ4が外輪3に対して軸方向に移動可能にしてもよい。さらには、ガイドローラRの他端部に形成されたジャーナル部Sに取り付けられ、ガイドローラRの軸方向の移動を規制するため、内輪軌道面2aの軸方向両側と外輪軌道面3aの軸方向両側とに鍔を設けた構成であってもよい。

ただし、いずれの場合にも、油孔6が円筒ころ4の存在する軸方向の範囲内にあることが好ましい。

また、上記実施形態において、油孔6は、内輪2の軸方向ほぼ中央部に形成したが、他の位置に形成された油孔6との間で、交互に軸方向位置をずらして形成してもよい。このように、油孔6を軸方向に交互にずらすことで、内輪2の内周面2bに対して、潤滑剤を軸方向により均一に供給することができる。

また、油孔6の数は、上記実施形態の数に限定されるものではなく、1個又は任意の個数を設けることができ、また、その周方向の間隔も任意にすることができる。

また、上記実施形態において、凹部7を平面状に形成したが、内輪軌道面2aの周形よりも径方向内側に凹ませた形状であれば、平面に限らず、曲面状に形成されていてもよい。

【符号の説明】

【0023】

1 転がり軸受、 2 内輪、 2a 内輪軌道面、 2b 内周面、 3 外輪、 3 外輪軌道面、 4 円筒ころ(転動体)、 6 油孔

7 凹部、 S ジャーナル部(回転軸)

【特許請求の範囲】

【請求項1】

外周面に内輪軌道面を有するとともに内周面側に回転軸が挿入される内輪と、この内輪の径方向外側に配置され内周面に外輪軌道面を有する外輪と、前記内外輪軌道面間に転動自在に配置された複数の転動体とを備え、前記内外輪軌道面間に、前記内外輪軌道面と前記転動体との間を潤滑する潤滑剤が供給される転がり軸受において、

前記内輪には、前記内輪軌道面と当該内輪の内周面とを貫通する油孔が形成されていることを特徴とする転がり軸受。

【請求項2】

前記内輪軌道面側の前記油孔開口の周辺部には、当該内輪軌道面よりも径方向内側に凹むことで当該油孔周辺部にラジアル荷重が作用するのを防止する凹部が形成されている請求項1に記載の転がり軸受。

【請求項3】

前記凹部は、前記内輪軌道面の軸方向一端から他端に亘って前記内輪軌道面の軸方向に延ばされて帯状に形成されている請求項2に記載の転がり軸受。

【請求項1】

外周面に内輪軌道面を有するとともに内周面側に回転軸が挿入される内輪と、この内輪の径方向外側に配置され内周面に外輪軌道面を有する外輪と、前記内外輪軌道面間に転動自在に配置された複数の転動体とを備え、前記内外輪軌道面間に、前記内外輪軌道面と前記転動体との間を潤滑する潤滑剤が供給される転がり軸受において、

前記内輪には、前記内輪軌道面と当該内輪の内周面とを貫通する油孔が形成されていることを特徴とする転がり軸受。

【請求項2】

前記内輪軌道面側の前記油孔開口の周辺部には、当該内輪軌道面よりも径方向内側に凹むことで当該油孔周辺部にラジアル荷重が作用するのを防止する凹部が形成されている請求項1に記載の転がり軸受。

【請求項3】

前記凹部は、前記内輪軌道面の軸方向一端から他端に亘って前記内輪軌道面の軸方向に延ばされて帯状に形成されている請求項2に記載の転がり軸受。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−137521(P2011−137521A)

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願番号】特願2009−298378(P2009−298378)

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000001247)株式会社ジェイテクト (7,053)

【出願人】(000200334)JFEメカニカル株式会社 (48)

【Fターム(参考)】

【公開日】平成23年7月14日(2011.7.14)

【国際特許分類】

【出願日】平成21年12月28日(2009.12.28)

【出願人】(000001247)株式会社ジェイテクト (7,053)

【出願人】(000200334)JFEメカニカル株式会社 (48)

【Fターム(参考)】

[ Back to top ]