転がり軸受

【課題】帯電する回転部材を支持し、その軸部が内外輪の一方の軌道輪にすきま嵌めで嵌合される転がり軸受において、クリープによる異音の発生を防止するとともに、別途の接地手段を不要とすることである。

【解決手段】帯電する回転部材の軸部がすきま嵌めで嵌合される内輪2の内径面に、導電性と低摩擦摺動性を有するグラファイト皮膜6aまたはPTFE−Ni複合皮膜6bを形成することにより、クリープが生じる嵌合部での金属同士の摺動による異音の発生を防止するとともに、嵌合部で回転部材の軸部と内輪2とを導通させ、別途の接地手段を不要とした。

【解決手段】帯電する回転部材の軸部がすきま嵌めで嵌合される内輪2の内径面に、導電性と低摩擦摺動性を有するグラファイト皮膜6aまたはPTFE−Ni複合皮膜6bを形成することにより、クリープが生じる嵌合部での金属同士の摺動による異音の発生を防止するとともに、嵌合部で回転部材の軸部と内輪2とを導通させ、別途の接地手段を不要とした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、転がり軸受に関し、特に、帯電する回転部材を回転自在に支持し、その軸部が内外輪の一方の軌道輪にすきま嵌めで嵌合されるものに好適な転がり軸受に関する。

【背景技術】

【0002】

複写機やプリンタ等の事務機器に組み込まれる定着ローラ等の回転部材は、組み立て性の問題から、その軸部が転がり軸受の内外輪の一方の軌道輪にすきま嵌めで嵌合されるものが多い。このため、使用条件によっては、すきま嵌めで嵌合される軸部と軌道輪との間にクリープが生じる恐れがあり、このクリープによる嵌合部の摩耗を防止するために、軌道輪の嵌合部に酸化膜を形成した転がり軸受がある(例えば、特許文献1参照)。特許文献1に記載されたものでは、熱サイクルを受ける定着ローラを支持する転がり軸受に適用する場合に、酸化膜が結露による発錆を防止する効果もあるとしている。

【0003】

一方、印刷用紙にトナーを熱と圧力で定着させる複写機やプリンタの定着ローラには、鋼やアルミニウム等の金属材料で中空に形成されて、内側から電磁誘導加熱によって加熱されるものがある。このような定着ローラでは、電磁誘導で発生する内部電流によってローラが帯電するので、ローラを接地して帯電した電気を逃がす必要があり、従来は、軸部を支持する軸受を介してローラを接地している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−140901号公報(第2図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された軌道輪の嵌合部に酸化膜を形成した転がり軸受は、嵌合部での摩耗は防止できるが、上述した定着ローラのような帯電する回転部材の支持に用いると、酸化膜は導電性がないので、軸受を介して回転部材を接地できず、別途の接地手段を必要とする問題がある。

【0006】

また、クリープが生じるすきま嵌めの嵌合部では、摩耗のみでなく、金属同士の摺動による異音が発生することもあり、酸化膜はこの異音発生に対しては十分な抑制効果を発揮することができない。金属同士の摺動による異音発生を防止するためには、嵌合部にフッ素樹脂等の潤滑皮膜を形成するか、嵌合部を二硫化モリブデン等で固形潤滑することが考えられるが、これらはいずれも導電性がないので、酸化膜を形成する場合と同様に、別途の接地手段を必要とする。

【0007】

そこで、本発明の課題は、帯電する回転部材を支持し、その軸部が内外輪の一方の軌道輪にすきま嵌めで嵌合される転がり軸受において、クリープによる異音の発生を防止するとともに、別途の接地手段を不要とすることである。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明は、帯電する回転部材を回転自在に支持し、この回転部材の軸部が内輪の内径面または外輪の外径面にすきま嵌めで嵌合される転がり軸受において、少なくとも前記回転部材の軸部がすきま嵌めで嵌合される内輪の内径面または外輪の外径面に、導電性と低摩擦摺動性を有する皮膜を形成した構成を採用した。

【0009】

すなわち、回転部材の軸部がすきま嵌めで嵌合される内輪の内径面または外輪の外径面に、導電性と低摩擦摺動性を有する皮膜を形成することにより、クリープが生じる嵌合部での金属同士の摺動による異音の発生を防止するとともに、嵌合部で回転部材の軸部と軌道輪とを導通させ、別途の接地手段を不要とした。

【0010】

前記導電性と低摩擦摺動性を有する皮膜は、グラファイト皮膜とすることができる。

【0011】

前記導電性と低摩擦摺動性を有する皮膜は、フッ素樹脂に金属粉を配合した複合皮膜とすることもできる。

【0012】

前記皮膜の厚みは1〜10μm、好ましくは2〜10μmとするのが望ましい。皮膜の厚みが1μm未満では、嵌合部での金属同士の摺動を十分に防止できず、10μmを超えると、軸部との嵌合精度が低下するとともに、皮膜形成コストが高くなるからである。

前記内輪または外輪の軌道面に付着する前記皮膜の厚みは10μm以下、好ましくは5μm以下とするのが望ましい。前記皮膜は軌道面には付着させないのが好ましいが、作業を簡素化するために、軌道面をマスキングせずに皮膜処理を行うと、軌道面にも皮膜が付着する。この軌道面に付着する皮膜の厚みが1 0 μ m を越えると、転動体の転動によって皮膜が剥離し、この剥離した皮膜が異物として転動体に噛み込まれて、軸受寿命が短くなるからである。

【0013】

上述した各転がり軸受は、前記回転部材が印刷用紙にトナーを定着させる定着ローラであるものに好適である。

【発明の効果】

【0014】

本発明の転がり軸受は、回転部材の軸部がすきま嵌めで嵌合される内輪の内径面または外輪の外径面に、導電性と低摩擦摺動性を有する皮膜を形成したので、クリープが生じる嵌合部での金属同士の摺動による異音の発生を防止できるとともに、嵌合部で回転部材の軸部と軌道輪とを導通させ、別途の接地手段を不要とすることができる。

【図面の簡単な説明】

【0015】

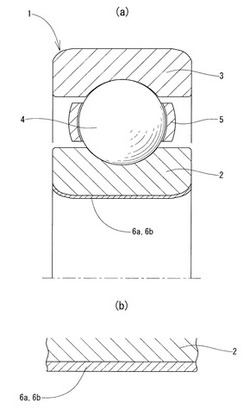

【図1】aは転がり軸受の実施形態を示す縦断面図、bはaの要部を拡大して示す断面図

【図2】図1の転がり軸受を使用した複写機の定着ローラを示す縦断面図

【図3】軸受寿命試験における各試験サンプルの内輪の軌道面での皮膜厚とL10寿命の関係を示すグラフ

【発明を実施するための形態】

【0016】

以下、図面に基づき、本発明の実施形態を説明する。この転がり軸受は、図1(a)、(b)に示すように、内輪2と外輪3の間にボール4が保持器5で保持された深溝玉軸受1であり、帯電する回転部材の軸部がすきま嵌めで嵌合される内輪2の内径面に、導電性と低摩擦摺動性を有するグラファイト皮膜6aまたはフッ素樹脂であるポリテトラフルオロエチレン(PTFE)に金属Ni粉を配合したPTFE−Ni複合皮膜6bが形成されている。

【0017】

図2は、上述した深溝玉軸受1で軸部11aを支持された複写機の定着ローラ11を示す。この定着ローラ11はアルミニウムで中空に形成され、中空部に配設された電磁誘導加熱ヒータ12によって加熱されるようになっており、電磁誘導で生じる内部電流によって帯電する。定着ローラ11の両端の軸部11aは内輪2の内径面にすきま嵌めで嵌合され、外輪3が複写機のフレーム13に固定されており、各軸部11aは深溝玉軸受1を介してフレーム13に接地され、定着ローラ11に帯電する電気が逃がされるようになっている。

【実施例1】

【0018】

実施例として、図1に示した内輪の内径面にグラファイト皮膜を形成した深溝玉軸受、およびPTFE−Ni複合皮膜を形成した深溝玉軸受を用意した。比較例として、内輪の内径面に皮膜を形成しない深溝玉軸受、酸化膜を形成した深溝玉軸受、およびPTFE皮膜を形成した深溝玉軸受を用意した。なお、各皮膜の厚みは2〜10μmの範囲で変化させた。

これらの各実施例と比較例の深溝玉軸受の内輪をアルミニウム製回転部材の軸部にすきま嵌めで嵌合して、回転部材を1000時間回転する試験を行い、異音発生の有無、および軸部と軸受間の通電性能を調査した。試験条件および通電条件は以下の通りである。

(試験条件)

・軸受寸法:内径25mm、外径37mm、幅7mm

・軸部温度:200℃

・軸受荷重:220N(ラジアル荷重)

・回転速度:130rpm

(通電条件)

・荷電電圧:30V

・制御抵抗:300kΩ(通電測定部と並列に接続)

・サンプリング間隔:1μs

【0019】

【表1】

【0020】

表1に、上記異音発生の有無と通電性能の調査結果を示す。なお、通電性能の調査では、1000時間の試験時間の間、軸部と軸受間の抵抗が200kΩ以下に保持されたものを通電性能が良、抵抗が一度でも200kΩを超えたものを不良とした。まず、異音発生の有無については、グラファイト皮膜およびPTFE−Ni複合皮膜を形成した各実施例のものとPTFE皮膜を形成した比較例のものについて良好な結果が得られ、いずれも皮膜の厚みを10μmとしたものは異音が全く発生せず、皮膜の厚みを5μmとしたものは1000時間後に、皮膜の厚みを3μmと2μmとしたものは500時間後に異音の発生が認められた。これに対して、皮膜のない比較例のものは8時間後に、酸化膜を形成した比較例のものは100時間後に異音が発生した。

【0021】

つぎに、通電性能については、実施例のものは皮膜の厚みに関らず、いずれも良好な通電性能が安定して得られ、酸化膜およびPTFE皮膜を形成した比較例のものは、いずれも通電性能が不良であった。なお、被膜のない比較例のものは、当然であるが通電性能は良好である。以上の結果より、すきま嵌めの嵌合部である内輪の内径面に、グラファイト皮膜またはPTFE−Ni複合皮膜を形成した実施例のものは、クリープによる異音の発生を防止でき、かつ、帯電する回転部材を別途の接地手段なしで支持できることが確認された。

【実施例2】

【0022】

上記内輪の内径面にグラファイト皮膜を形成した深溝玉軸受について、内輪の軌道面をマスキングせずに皮膜処理を行って、軌道面にも皮膜を付着させたものについて、上記試験条件と同じ条件で軸受寿命試験を行った。軌道面の皮膜厚は0〜15μmの範囲で変化させ、各皮膜厚の試験サンプル数は10個ずつとした。

【0023】

図3は、上記軸受寿命試験における各皮膜厚の試験サンプルのL10寿命(サンプルの90%が破損しないで使える時間)を示す。軌道面に皮膜のないものは1000時間を越えるL10寿命を有し、皮膜厚が2μmのものは950時間、皮膜厚が5μmのものは900時間、皮膜厚が10μmのものは500時間、皮膜厚が15μmのものは300時間と、皮膜厚の増加に伴ってL10寿命が短くなっている。この軸受寿命試験の結果より、皮膜処理におけるマスキングを省略する場合に軌道面への付着が許容される皮膜の厚みは、10μm以下、好ましくは5μm以下とするのが望ましいことが分かった。

【0024】

上述した実施形態では、帯電する回転部材の軸部が内輪の内径面に嵌合される深溝玉軸

受としたが、本発明に係る転がり軸受は、軸部が外輪の外径面に嵌合されるものにも適用

でき、深溝玉軸受に限定されることもない。

【0025】

また、本発明に係る転がり軸受は、静電気等によって帯電する定着ローラ以外の回転部

材の支持にも使用することができる。

【符号の説明】

【0026】

1 深溝玉軸受

2 内輪

3 外輪

4 ボール

5 保持器

6a、6b 皮膜

11 定着ローラ

11a 軸部

12 電磁誘導加熱ヒータ

13 フレーム

【技術分野】

【0001】

本発明は、転がり軸受に関し、特に、帯電する回転部材を回転自在に支持し、その軸部が内外輪の一方の軌道輪にすきま嵌めで嵌合されるものに好適な転がり軸受に関する。

【背景技術】

【0002】

複写機やプリンタ等の事務機器に組み込まれる定着ローラ等の回転部材は、組み立て性の問題から、その軸部が転がり軸受の内外輪の一方の軌道輪にすきま嵌めで嵌合されるものが多い。このため、使用条件によっては、すきま嵌めで嵌合される軸部と軌道輪との間にクリープが生じる恐れがあり、このクリープによる嵌合部の摩耗を防止するために、軌道輪の嵌合部に酸化膜を形成した転がり軸受がある(例えば、特許文献1参照)。特許文献1に記載されたものでは、熱サイクルを受ける定着ローラを支持する転がり軸受に適用する場合に、酸化膜が結露による発錆を防止する効果もあるとしている。

【0003】

一方、印刷用紙にトナーを熱と圧力で定着させる複写機やプリンタの定着ローラには、鋼やアルミニウム等の金属材料で中空に形成されて、内側から電磁誘導加熱によって加熱されるものがある。このような定着ローラでは、電磁誘導で発生する内部電流によってローラが帯電するので、ローラを接地して帯電した電気を逃がす必要があり、従来は、軸部を支持する軸受を介してローラを接地している。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2001−140901号公報(第2図)

【発明の概要】

【発明が解決しようとする課題】

【0005】

特許文献1に記載された軌道輪の嵌合部に酸化膜を形成した転がり軸受は、嵌合部での摩耗は防止できるが、上述した定着ローラのような帯電する回転部材の支持に用いると、酸化膜は導電性がないので、軸受を介して回転部材を接地できず、別途の接地手段を必要とする問題がある。

【0006】

また、クリープが生じるすきま嵌めの嵌合部では、摩耗のみでなく、金属同士の摺動による異音が発生することもあり、酸化膜はこの異音発生に対しては十分な抑制効果を発揮することができない。金属同士の摺動による異音発生を防止するためには、嵌合部にフッ素樹脂等の潤滑皮膜を形成するか、嵌合部を二硫化モリブデン等で固形潤滑することが考えられるが、これらはいずれも導電性がないので、酸化膜を形成する場合と同様に、別途の接地手段を必要とする。

【0007】

そこで、本発明の課題は、帯電する回転部材を支持し、その軸部が内外輪の一方の軌道輪にすきま嵌めで嵌合される転がり軸受において、クリープによる異音の発生を防止するとともに、別途の接地手段を不要とすることである。

【課題を解決するための手段】

【0008】

上記の課題を解決するために、本発明は、帯電する回転部材を回転自在に支持し、この回転部材の軸部が内輪の内径面または外輪の外径面にすきま嵌めで嵌合される転がり軸受において、少なくとも前記回転部材の軸部がすきま嵌めで嵌合される内輪の内径面または外輪の外径面に、導電性と低摩擦摺動性を有する皮膜を形成した構成を採用した。

【0009】

すなわち、回転部材の軸部がすきま嵌めで嵌合される内輪の内径面または外輪の外径面に、導電性と低摩擦摺動性を有する皮膜を形成することにより、クリープが生じる嵌合部での金属同士の摺動による異音の発生を防止するとともに、嵌合部で回転部材の軸部と軌道輪とを導通させ、別途の接地手段を不要とした。

【0010】

前記導電性と低摩擦摺動性を有する皮膜は、グラファイト皮膜とすることができる。

【0011】

前記導電性と低摩擦摺動性を有する皮膜は、フッ素樹脂に金属粉を配合した複合皮膜とすることもできる。

【0012】

前記皮膜の厚みは1〜10μm、好ましくは2〜10μmとするのが望ましい。皮膜の厚みが1μm未満では、嵌合部での金属同士の摺動を十分に防止できず、10μmを超えると、軸部との嵌合精度が低下するとともに、皮膜形成コストが高くなるからである。

前記内輪または外輪の軌道面に付着する前記皮膜の厚みは10μm以下、好ましくは5μm以下とするのが望ましい。前記皮膜は軌道面には付着させないのが好ましいが、作業を簡素化するために、軌道面をマスキングせずに皮膜処理を行うと、軌道面にも皮膜が付着する。この軌道面に付着する皮膜の厚みが1 0 μ m を越えると、転動体の転動によって皮膜が剥離し、この剥離した皮膜が異物として転動体に噛み込まれて、軸受寿命が短くなるからである。

【0013】

上述した各転がり軸受は、前記回転部材が印刷用紙にトナーを定着させる定着ローラであるものに好適である。

【発明の効果】

【0014】

本発明の転がり軸受は、回転部材の軸部がすきま嵌めで嵌合される内輪の内径面または外輪の外径面に、導電性と低摩擦摺動性を有する皮膜を形成したので、クリープが生じる嵌合部での金属同士の摺動による異音の発生を防止できるとともに、嵌合部で回転部材の軸部と軌道輪とを導通させ、別途の接地手段を不要とすることができる。

【図面の簡単な説明】

【0015】

【図1】aは転がり軸受の実施形態を示す縦断面図、bはaの要部を拡大して示す断面図

【図2】図1の転がり軸受を使用した複写機の定着ローラを示す縦断面図

【図3】軸受寿命試験における各試験サンプルの内輪の軌道面での皮膜厚とL10寿命の関係を示すグラフ

【発明を実施するための形態】

【0016】

以下、図面に基づき、本発明の実施形態を説明する。この転がり軸受は、図1(a)、(b)に示すように、内輪2と外輪3の間にボール4が保持器5で保持された深溝玉軸受1であり、帯電する回転部材の軸部がすきま嵌めで嵌合される内輪2の内径面に、導電性と低摩擦摺動性を有するグラファイト皮膜6aまたはフッ素樹脂であるポリテトラフルオロエチレン(PTFE)に金属Ni粉を配合したPTFE−Ni複合皮膜6bが形成されている。

【0017】

図2は、上述した深溝玉軸受1で軸部11aを支持された複写機の定着ローラ11を示す。この定着ローラ11はアルミニウムで中空に形成され、中空部に配設された電磁誘導加熱ヒータ12によって加熱されるようになっており、電磁誘導で生じる内部電流によって帯電する。定着ローラ11の両端の軸部11aは内輪2の内径面にすきま嵌めで嵌合され、外輪3が複写機のフレーム13に固定されており、各軸部11aは深溝玉軸受1を介してフレーム13に接地され、定着ローラ11に帯電する電気が逃がされるようになっている。

【実施例1】

【0018】

実施例として、図1に示した内輪の内径面にグラファイト皮膜を形成した深溝玉軸受、およびPTFE−Ni複合皮膜を形成した深溝玉軸受を用意した。比較例として、内輪の内径面に皮膜を形成しない深溝玉軸受、酸化膜を形成した深溝玉軸受、およびPTFE皮膜を形成した深溝玉軸受を用意した。なお、各皮膜の厚みは2〜10μmの範囲で変化させた。

これらの各実施例と比較例の深溝玉軸受の内輪をアルミニウム製回転部材の軸部にすきま嵌めで嵌合して、回転部材を1000時間回転する試験を行い、異音発生の有無、および軸部と軸受間の通電性能を調査した。試験条件および通電条件は以下の通りである。

(試験条件)

・軸受寸法:内径25mm、外径37mm、幅7mm

・軸部温度:200℃

・軸受荷重:220N(ラジアル荷重)

・回転速度:130rpm

(通電条件)

・荷電電圧:30V

・制御抵抗:300kΩ(通電測定部と並列に接続)

・サンプリング間隔:1μs

【0019】

【表1】

【0020】

表1に、上記異音発生の有無と通電性能の調査結果を示す。なお、通電性能の調査では、1000時間の試験時間の間、軸部と軸受間の抵抗が200kΩ以下に保持されたものを通電性能が良、抵抗が一度でも200kΩを超えたものを不良とした。まず、異音発生の有無については、グラファイト皮膜およびPTFE−Ni複合皮膜を形成した各実施例のものとPTFE皮膜を形成した比較例のものについて良好な結果が得られ、いずれも皮膜の厚みを10μmとしたものは異音が全く発生せず、皮膜の厚みを5μmとしたものは1000時間後に、皮膜の厚みを3μmと2μmとしたものは500時間後に異音の発生が認められた。これに対して、皮膜のない比較例のものは8時間後に、酸化膜を形成した比較例のものは100時間後に異音が発生した。

【0021】

つぎに、通電性能については、実施例のものは皮膜の厚みに関らず、いずれも良好な通電性能が安定して得られ、酸化膜およびPTFE皮膜を形成した比較例のものは、いずれも通電性能が不良であった。なお、被膜のない比較例のものは、当然であるが通電性能は良好である。以上の結果より、すきま嵌めの嵌合部である内輪の内径面に、グラファイト皮膜またはPTFE−Ni複合皮膜を形成した実施例のものは、クリープによる異音の発生を防止でき、かつ、帯電する回転部材を別途の接地手段なしで支持できることが確認された。

【実施例2】

【0022】

上記内輪の内径面にグラファイト皮膜を形成した深溝玉軸受について、内輪の軌道面をマスキングせずに皮膜処理を行って、軌道面にも皮膜を付着させたものについて、上記試験条件と同じ条件で軸受寿命試験を行った。軌道面の皮膜厚は0〜15μmの範囲で変化させ、各皮膜厚の試験サンプル数は10個ずつとした。

【0023】

図3は、上記軸受寿命試験における各皮膜厚の試験サンプルのL10寿命(サンプルの90%が破損しないで使える時間)を示す。軌道面に皮膜のないものは1000時間を越えるL10寿命を有し、皮膜厚が2μmのものは950時間、皮膜厚が5μmのものは900時間、皮膜厚が10μmのものは500時間、皮膜厚が15μmのものは300時間と、皮膜厚の増加に伴ってL10寿命が短くなっている。この軸受寿命試験の結果より、皮膜処理におけるマスキングを省略する場合に軌道面への付着が許容される皮膜の厚みは、10μm以下、好ましくは5μm以下とするのが望ましいことが分かった。

【0024】

上述した実施形態では、帯電する回転部材の軸部が内輪の内径面に嵌合される深溝玉軸

受としたが、本発明に係る転がり軸受は、軸部が外輪の外径面に嵌合されるものにも適用

でき、深溝玉軸受に限定されることもない。

【0025】

また、本発明に係る転がり軸受は、静電気等によって帯電する定着ローラ以外の回転部

材の支持にも使用することができる。

【符号の説明】

【0026】

1 深溝玉軸受

2 内輪

3 外輪

4 ボール

5 保持器

6a、6b 皮膜

11 定着ローラ

11a 軸部

12 電磁誘導加熱ヒータ

13 フレーム

【特許請求の範囲】

【請求項1】

内輪と外輪の軌道面間に複数の転動体が配列され、帯電する回転部材を回転自在に支持し、この回転部材の軸部が前記内輪の内径面または前記外輪の外径面にすきま嵌めで嵌合される転がり軸受において、少なくとも前記回転部材の軸部がすきま嵌めで嵌合される内輪の内径面または外輪の外径面に、導電性と低摩擦摺動性を有する皮膜を形成したことを特徴とする転がり軸受。

【請求項2】

前記導電性と低摩擦摺動性を有する皮膜が、グラファイト皮膜である請求項1に記載の転がり軸受。

【請求項3】

前記導電性と低摩擦摺動性を有する皮膜が、フッ素樹脂に金属粉を配合した複合皮膜である請求項1に記載の転がり軸受。

【請求項4】

前記皮膜の厚みを1〜10μmとした請求項1乃至3のいずれかに記載の転がり軸受。

【請求項5】

前記内輪または外輪の軌道面に付着する前記皮膜の厚みを10μm以下とした請求項4に記載の転がり軸受。

【請求項6】

前記回転部材が、印刷用紙にトナーを定着させる定着ローラである請求項1乃至5のいずれかに記載の転がり軸受。

【請求項1】

内輪と外輪の軌道面間に複数の転動体が配列され、帯電する回転部材を回転自在に支持し、この回転部材の軸部が前記内輪の内径面または前記外輪の外径面にすきま嵌めで嵌合される転がり軸受において、少なくとも前記回転部材の軸部がすきま嵌めで嵌合される内輪の内径面または外輪の外径面に、導電性と低摩擦摺動性を有する皮膜を形成したことを特徴とする転がり軸受。

【請求項2】

前記導電性と低摩擦摺動性を有する皮膜が、グラファイト皮膜である請求項1に記載の転がり軸受。

【請求項3】

前記導電性と低摩擦摺動性を有する皮膜が、フッ素樹脂に金属粉を配合した複合皮膜である請求項1に記載の転がり軸受。

【請求項4】

前記皮膜の厚みを1〜10μmとした請求項1乃至3のいずれかに記載の転がり軸受。

【請求項5】

前記内輪または外輪の軌道面に付着する前記皮膜の厚みを10μm以下とした請求項4に記載の転がり軸受。

【請求項6】

前記回転部材が、印刷用紙にトナーを定着させる定着ローラである請求項1乃至5のいずれかに記載の転がり軸受。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−214720(P2011−214720A)

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願番号】特願2011−168449(P2011−168449)

【出願日】平成23年8月1日(2011.8.1)

【分割の表示】特願2006−84537(P2006−84537)の分割

【原出願日】平成18年3月27日(2006.3.27)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

【公開日】平成23年10月27日(2011.10.27)

【国際特許分類】

【出願日】平成23年8月1日(2011.8.1)

【分割の表示】特願2006−84537(P2006−84537)の分割

【原出願日】平成18年3月27日(2006.3.27)

【出願人】(000102692)NTN株式会社 (9,006)

【Fターム(参考)】

[ Back to top ]